|

|

|

|

Université de Yaoundé I University of

Yaoundé I

|

DÉPARTEMENT DE PHYSIQUE

LABORATOIRE DE

SCIENCE DES MATÉRIAUX

THÈME :

L'ANALYSE DE SENSIBILITÉ DES

PARAMÈTRES

SUSCEPTIBLES D'INFLUENCER L'ÉTAT DE

SURFACE DES

PIÈCES OBTENUES EN

FABRICATION ADDITIVE POUR DES

APPLICATIONS

AÉRONAUTIQUES

Mémoire réalisé en partenariat

international présenté et soutenu en vue de

l'obtention du

Master of Science en Physiques

Spécialité : Sciences

Matériaux

Par :

KOND NGUE PIERRE GÉRARD

DAREL

Matricule : 15S2382

Licencié

en Physique

Co-Encadreur : Encadreur :

Pr YETNA N'JOCK Michel Pr NDJAKA Jean-Marie

Bienvenu

Institut Polytechnique des Sciences Avancées

de Paris Université de Yaoundé I

Année 2021

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

DÉDICACE

DÉDICACE

À mes parents :

Monsieur NGUEKOND Fridolin Félix

Médard et Madame NGUE Chantal ;

Monsieur BENGA Severin et Madame

BENGA Marie De-liz

À mes frères et soeurs...

À mes deux nièces préférées :

Gabriella et

Perline

MASTER II- LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

REMERCIEMENTS

REMERCIEMENTS

Celui qui lira cette page risquera de croire que celle-ci

a été écrite en premier, ce qui n'est évidemment

pas le cas car, dit-on souvent, le meilleur se garde pour la fin. Il est

difficile pour moi d'exprimer par écrit la reconnaissance et la

gratitude qui reviennent aux personnes m'ayant aidé, encouragé et

soutenu pendant cette période chevaleresque de ma vie. J'espère

que vous tous et toutes sentirez la sincérité rattachée

à mes remerciements. Je tiens alors à rappeler que, si ce qui

suivra a été écrit avec la tête, cette page elle est

écrite avec le coeur.

Tout d'abord, je tiens à exprimer ici toute ma

reconnaissance à Dieu de qui sont venus tous les moyens

nécessaires pour l'aboutissement d'un tel travail, mes mots ne suffiront

pas pour Lui exprimer ma gratitude.

J'exprime mes vifs remerciements au Professeurs NDJAKA

Jean Marie Bienvenu et YETNA Michel, mes directeurs de mémoire qui ont

accepté de m'encadrer tout au long de ce travail. Merci de m'avoir fait

confiance, en respectant mes choix. Non seulement vous m'avez

imprégné des bases de la méthode et de la rigueur

scientifique, mais aussi vous m'avez appris des valeurs humaines et

d'intégrité. Trouvez ici toute ma reconnaissance et ma

gratitude.

Un merci particulier au Professeur YETNA Michel. Merci

pour sa disponibilité, ses conseils et sa promptitude à

répondre à mes différentes questions. Malgré la

distance et vos multiples occupations, vous avez toujours trouvé du

temps pour me tenir la main.

Je remercie particulièrement tous les enseignants

qui, malgré leurs multiples occupations, ont accepté de

participer à mon jury de soutenance.

J'ai naturellement une pensée forte pout tous mes

enseignants du Département de Physique de la Faculté des Sciences

de l'Université de Yaoundé I, sans qui je ne serais pas

arrivé à ce niveau. Un merci particulier aux enseignants du

laboratoire Sciences des Matériaux : Professeur NDJAKA Jean Marie

Bienvenu, Professeur ZEKENG Serge, Professeur NDOP Joseph, Professeur Annie

WAKATA, Dr TCHOFO Fidèle, Dr FEUDJIO David, Dr EDONGUE Hervais, Dr OTTOU

ABE Matin Thierry, Dr ETINDELE Anne Justine, Dr TEYOU NGOUPO Ariel.

Sans le soutien inconditionnel de ma famille, il m'aurait

été impossible de rédiger ce mémoire et surtout, de

poursuivre mes études jusque-là.

Je tiens à remercier ici mes parents : Monsieur

NGUEKOND Fridolin et Madame NGUE Chantal née NGO NEMI, Monsieur BENGA

Severin et Madame BENGA Marie De-liz née NGO KOMOL, Monsieur BILLONG Job

Salomon et Madame BILLONG Clotilde, Maman

II

MASTER II- LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

REMERCIEMENTS

Micheline NGO KOMOL, le couple MOUKOURI merci d'avoir

toujours été là pour moi, puisse ce travail vous honorer.

Sachez que pour chaque goutte de sueur que j'ai versée pour ce travail,

vous en avez versé cent pour me soutenir.

Un merci spécial à mes soeurs KOMOL

Angeline, NGO KOMOL Orly, NGO KOMOL Micheline Perrette, OUM Kutcher, BENGA

Ghislaine, BENGA Tatiana, à mes frères KOMOL NGUE KOND Emmanuel,

KOMOL AMOS Stéphane, HOS MBOUI Otto Claude, KOND BILLONG DONALD pour

m'avoir soutenu tout ce temps et surtout d'avoir toujours supporté

toutes mes intrigues.

Mention spéciale à toi DOUNGUIA Carelle

Épse KOMOL pour tes conseils et ta promptitude à toujours vouloir

me venir en aide.

J'ai une pensée particulière pour vous qui

n'aviez jamais cessé de me soutenir tant spirituellement que moralement.

C'est aussi en pensant à vous que je suis allé au bout de mes

efforts. Vous êtes : NGUEKOND Fridolin, NGO NEMI Chantal, NGO KOMOL Marie

De-liz, KOMOL Angeline, KOMOL Micheline, Simon MANGUELE (et tout le peuple de

la MISCREV de Ngousso), DOUNGUIA Carelle.

Je serais impardonnable si je manquais d'adresser ici mes

sincères remerciement à mes camarades de promo ANEFO Patricia,

ASSANGA Lopez, BISSI Ferdinand, BOMBA Richard, KAMGA Arauld, KAMGANG Aubin,

KOWA Ibrahim, MOULIOM PAGNA, NDANG Kevin, NGOUME NDEMA Cédric, NOUDJI

Vincent, NZEBENG Dilane, OSSE Benjamin, OWONO MEBA Djames, Samuel TAGUIEKE, SOP

Leonel, TAMOKOUE Linda, TANKEU YANKAM, YONTA Julio et ZEBAZE Ginette. J'y suis

parvenu grâce à l'ambiance conviviale qu'on a toujours su

entretenir.

Au couple ABESSOLO, ESSAMA Aurélien, ainsi

qu'à tous les membres du Club Physique de l'Université de

Yaoundé I, votre indéfectible amitié et la grande

complicité qui anime notre relation ont été pour moi un

atout. Merci encore d'être là pour moi.

À toi Euphraisie, ton soutien et tes encouragements

ont été pour moi un véritable pilier. Grand merci à

toi.

Je tiens également à remercier toute la

communauté d'Otaku du groupe Otaku RPG Univers et en particulier

à son administrateur Guilaine dite « Tsunade ».

À tous ceux qui de près ou de loin ont

contribué d'une manière ou d'une autre à l'aboutissement

de ce travail, ainsi qu'à tous ceux qui estiment que leur nom devrait

figurer ici.

III

MASTER II- LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

TABLE DES MATIÈRES

TABLE DES MATIÈRES

DÉDICACE I

REMERCIEMENTS II

TABLE DES MATIÈRES IV

LISTE DES TABLEAUX VII

LISTE DES FIGURES XI

LISTE DES ABRÉVIATIONS XIV

RESUME XII

ABSTRACT 1

INTRODUCTION GÉNÉRALE

2

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

4

1.1. Introduction 4

1.2 Généralités Sur La

Fabrication Additive 5

1.2.1 Principe De La Fabrication Additive

5

1.2.2 Contexte Actuel 6

1.2.3 Avantages 7

1.2.4 Les Limites 8

1.2.5 Comparaison Par Rapport Aux Méthodes

Soustractive Et Formative 10

1.2.6 Applications De La Fabrication Additive

15

1.3 Les Technologies De La Fabrication Additive

18

1.3.1 La Photopolymérisation En Cuve

19

1.3.2 Projection De Matière

21

1.3.3 Extrusion De Matière 22

1.3.4 Stratification De Couches 22

1.3.5 Projection De Liant 23

1.3.6 Fusion Sur Lit De Poudre 25

IV

MASTER II- LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

TABLE DES MATIÈRES

1.3.7 Dépôt De Matière Sous

Énergie Concentrée 26

1.3.8 Comparaison Entre Les Différentes

Technologies 27

1.4 Fusion Sur Lit De Poudre : Procédé

SLM (Selective Laser Melting) 28

1.4.1 Principe Et Description 28

1.4.2 Paramètres Du Procédé SLM

30

1.4.3 Simulation Et Modélisation Du

Procédé SLM 31

1.4.3.1. Généralités

31

1.4.3.2. Rôles De La Simulation

32

1.4.3.3. La Modélisation Multi-Échelle

(Micro, Méso, Macro) 32

1.4.3.4 Modélisation Numérique Du

Procédé SLM 34

1.5 Conclusion 35

CHAPITRE 2-MÉTHODE EXPÉRIMENTALE ET

MODÈLE NUMÉRIQUE 37

2.1 Introduction 37

2. 2 Configuration Expérimentale

37

2. 2. 1 Préparation Des Échantillons

37

2. 2. 2 Mesures In Situ De La Température Du

Bain De Fusion 39

2. 3 Configuration Numérique

40

2. 3. 1 Modèle Phénoménologique

40

2. 3. 2 Modèle Numérique

43

2.4 Conclusion 47

CHAPITRE 3-RÉSULTATS, ANALYSES ET DISCUSSIONS

48

3.1 Investigations Des Résultats

Expérimentaux Et Numériques 48

3.1.1 Effet des paramètres

procédés sur la morphologie de surface du cordon

48

3.1.2 Effet de la Densité d'Énergie

Volumique sur le régime de fusion 50

3.1.3 Seuil des régimes de fusion

53

3.1.4 Simulation numérique du bain de fusion

56

3.2 Étude De Sensibilité

60

3.2.1 Introduction 60

V

MASTER II- LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

TABLE DES MATIÈRES

3.2.2 Étude De Sensibilité Du Module

Melting 60

3.3 Conclusion 65

CONCLUSION GÉNÉRALE ET PERSPECTIVES

66

RÉFÉRENCES 70

VI

MASTER II- LABORATOIRE SCIENCES DES

MATÉRIAUX

LISTE DES TABLEAUX

LISTE DES TABLEAUX

Tableau 1-1: liste des procédés de

la fabrication soustractive 10

Tableau 1-2: liste des éléments

comparatifs entre la fabrication additive et la fabrication

soustractive 12

Tableau 1-3: liste des procédés de

la fabrication formative 13

Tableau 1-4: éléments comparatifs

entre la fabrication additive et la fabrication formative

14

Tableau 1-5: Liste des

procédés de Fabrication Additive de la norme NF ISO 17296-2

[39].

19

Tableau 1-6 : Comparaison des différents

procédés 28

Tableau 2-1: Conception de l'expérience

(DOE) pour les pistes à balayage unique 38

Tableau 2-2: Propriétés

thermo-physiques utilisées pour les simulations 46

Tableau 3-1: Données d'entrée

considérée comme valeur de référence

61

KOND NGUE PIERRE GERARD DAREL

(c)2021

VII

MASTER II- LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

LISTE DES FIGURES

LISTE DES FIGURES

Figure 1-1: Principe de la fabrication additive en

5 étapes, d'après P. Muller 6

Figure 1-2 : (a)* Évolution de la part (en

million d'euro) du marché mondial de l'impression

3D (b)* Répartition des projets par type

d'application (Rapport PIPAME, 2017). 7

Figure 1-3 : Éléments

aérospatiaux fabriqués par la technologie FA : (a) Pale de

turbine, et

(b) Pale intégrée [32]. 16

Figure

1-4 : Éléments automobiles fabriqués par la technologie FA

: (a) Boîtier de pompe à huile produit par fusion par faisceau

d'électrons (EBM), (b) boite de vitesse d'une voiture

de

course produite par EBM, et (c) collecteur

d'échappement produit par SLM [31] 16

Figure 1-5 : Pièces

biomédicales fabriquées par les technologies FA : (a)

Prothèse dentaire construite à l'aide de SLM, (b) Tiges de hanche

fabriquées à l'aide de EBM, et (c) Pont

dentaire à 3 éléments produit

à l'aide de SLM [31]. 17

Figure I-6 : Un circuit opérationnel

construit par la méthode de dépôt par fusion

(FDM)

[35]. 17

Figure I-7 : Produits artistiques construits par

les technologies FA [37] 18

Figure 1-8 : Principaux domaines d'application de

la fabrication additive de pièces [38] 18

Figure 1-9 : Schéma de fonctionnement de la

photopolymérisation en cuve [42] 20

Figure 1-10 : exemple de réalisation de

pièces par polymérisation laser, source ressource

«

Moulage à cire perdue : du modèle

à la pièce » [44] 20

Figure I-11 : Schéma de fonctionnement de

la projection de matière [42]. 21

Figure 1-12 : Exemples de réalisation de

pièces par projection de gouttes [47]. 21

Figure 1-13 : Schéma de fonctionnement du

dépôt de fusion au travers d'une buse

chauffante (Extrusion de Matière) [42].

22

Figure 1-14 : Exemples de réalisation par fusion au travers d'une

buse chauffante [50]. . 22

XI

MASTER II- LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

LISTE DES FIGURES

Figure 1-15 : Schéma de fonctionnement de

l'assemblage de couches (Stratification De

Couches) [42]. 23

Figure 1-16 : Exemple de réalisation par

stratification de couches [47]. 23

Figure 1-17: Schéma de fonctionnement de la

projection de liant sur un substrat de poudre

[42]. 24

Figure 1-18 : Exemple de réalisation de

pièce par projection de liant [50]. 24

Figure 1-19 : Principe de fusion sur lit de poudre

[42]. 25

Figure 1-20 : Exemples de réalisation de

pièces par fusion sur lit de poudre [51]. 26

Figure I-21 : Schéma du principe de

dépôt de matière sous énergie concentrée

[42]. 26

Figure 1-22 : exemple de réalisation par le

procédé de dépôt de matière sous

énergie

concentrée [47]. 27

Figure 1-23 :

Schéma du procédé de Fusion Sélective Par Laser

(SLM), d'après Popular 3D

Printers 29

Figure 1-24 : Structure de soutien couramment

utilisées [49]. 30

Figure 1-25 : Paramètres du

procédé SLM, d'après L. Van Belle [60].

31

Figure 2-1: Vue schématique du processus de

fusion laser sur lit de poudre équipé d'un

système de caméra infrarouge haute

vitesse [72] 37

Figure 2-2 : Caractéristiques morphologiques

intrinsèques d'une trace de fusion mesurables

[72]. 39

Figure 2-3 : Vue d'ensemble schématique de

la configuration numérique 44

Figure 2-4 : Reference de l'épandage sur

lit de poudre. 45

Figure 3-1: Topologie de surface des cordons

obtenus sur un substrat en Ti6Al4V 49

Figure 3-2: Micrographie de cordons

déposés avec la DEV (21 J/mm3) pour

différentes

valeurs de puissance et de vitesse de balayage.

50

XII

MASTER II- LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

LISTE DES FIGURES

Figure 3-3: Coupes transversales du bain de fusion

sous différentes puissances et vitesses de

balayage pour (a) le substrat et (b) le cas du lit

de poudre. 52

Figure 3-4: Variation des dimensions du bain en fonction de la

densité d'énergie volumique

(DEV) pour un (a) substrat en Ti6Al4V et (b)

substrat avec poudre du même matériau 54

Figure 3-5: Variation

de l'aspect rapport profondeur/largeur du bain en fonction de la densité

d'énergie volumique (DEV) pour un (a) substrat en Ti6Al4V et (b)

substrat avec

poudre du même matériau. 55

Figure

3-6: Prédiction de la forme d'un simple cordon obtenu à partir

des paramètres

d'impression S16 et T16 56

Figure 3-7: Section

transversale prédite d'une piste unique et résultats

numériques (ligne noire) comparés aux observations

expérimentales pour (a) le substrat S16 et (b) le lit

de

poudre T16. 57

Figure 3-8: Profondeur et

largeur du bain de fusion mesurées et prédites sous

différentes

puissances de faisceau laser et vitesses de

balayage pour le cas du substrat. 58

Figure 3-9: Coefficient d'absorption en

fonction de la température pour l'alliage Ti6Al4V

étudié. 59

Figure 3-10:

Comparaison entre les résultats numériques et

expérimentaux après calibration

du coefficient d'absorption pour la piste S16.

59

Figure 3-11: Cas P = 200 W, V = 1000 mm/s - interface métal / gaz

- contours de température

(K) 62

Figure 3-12: Indice de sensibilité sur la

profondeur du bain de fusion 62

Figure 3-13: Indice de sensibilité de la

largeur du bain de fusion. 63

Figure 3-14: Analyse de sensibilité des

réponses du modèle. 64

XIII

MASTER II- LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

LISTE DES ABRÉVIATIONS

LISTE DES ABRÉVIATIONS

> ABS : Acrylonitrile Butadiène Styrène

> ALE: Arbitrary Lagrangien Euleran

> AM: Additive Manufacturing

> ASTM: American Society for Testing and Materials

> AZ : Zone Apparente

> CAD : Computer Aided Design

> CAM : Content-Adresable Memory

> CAO : Conception Assistée par Ordinateur

> CFD : Computational Fluids Dynamics (Dynamique des Fluides

Computationnelle)

> CNC: Computer Numerical Control

> DED: Directed Energy Deposition

> DEM : Discret Element Method (Méthode des

Eléments Discrets)

> DMLS : Direct-Metal Laser Sintering > DEV :

Densité d'Energie Volumique

> DOE : Conception Factorielle de l'Expérience

> EBM: Electron Bram Melting

> FA: Fabrication Additive (Additive Manufacturing)

> FAO : Fabrication Assistée par Ordinateur

> FVM : Méthode des Volumes Finis

> ISO: International Organization for Standardization

> LASER: Light Amplification by Stimulated Emission of

Radiation

> Nd:YAG: Neodymium - Doped Yttrium Aluminium Garnet

> RFID: Dispositif d'Identification par

Radiofréquence

> RZ: Zone Refondue

> SLA: Stéréolithographie

> SLM: Selective Layer Melting

> SLS: Selective Layer Sintering

> UV: Ultra-Violet

> ZAT: Zone Affectée Thermiquement

XIV

MASTER II- LABORATOIRE SCIENCES DES

MATÉRIAUX

RESUME

RESUME

Le procédé de fusion sélective par

laser (SLM) d'un lit de poudre métallique est un procédé

de fabrication additive qui permet de fabriquer des pièces de forme

complexe directement à partir d'un fichier CAO en passant par la fusion

totale de couches de poudre déposées successivement. De nombreux

problèmes techniques doivent encore être surmontés pour

faire du SLM un procédé de fabrication viable. C'est le cas de

l'état de surface des pièces obtenues à partir de ce

procédé qui est intimement lié à l'influence des

paramètres procédés. Dans ce contexte, les travaux

menés auront pour objectifs : 1) d'étudier l'influence de

certains paramètres procédés tels que la puissance du

faisceau laser, la vitesse de balayage et la densité d'énergie

volumique (DEV) au cours du procédé de fabrication et 2) de faire

une analyse de sensibilité desdits paramètres. Dans un premier

temps en considérant des géométries simples (largeur et

profondeur du bain de fusion) en alliage de Titane Ti6Al4V, on étudiera

l'influence de la puissance laser, de la vitesse de balayage et de la

densité d'énergie volumique sur la morphologie en surface et en

profondeur des cordons obtenus par SLM au cours de l'interaction faisceau

laser-lit de poudre/bain de fusion. Une analyse numérique sera faite

afin de corroborer ou non les résultats expérimentaux. Par la

suite grâce au module de simulation melting (module de simulation du bain

de fusion) développé par ESI Group, une analyse de

sensibilité sera effectuée afin de visualiser au mieux les

entrées susceptibles d'influencer les plus les sorties simulées :

la largeur et la profondeur du bain de fusion.

Mots clés : Fabrication Additive,

procédé de fusion sélective par laser (SLM),

modélisation numérique, alliage Ti6Al4V, keyhole.

KOND NGUE PIERRE GERARD DAREL

(c)2021

XII

MASTER II- LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

ABSTRACT

ABSTRACT

Selective Laser Melting (SLM) of a metal powder bed is an

additive manufacturing process that allows the manufacture of complex shaped

parts directly from a CAD file through the total melting of successively

deposited powder layers. Many technical issues still need to be overcome to

make SLM a viable manufacturing process. This is the case of the surface finish

of the parts obtained from this process which is intimately linked to the

influence of the process parameters. In this context, the objectives of the

work carried out will be: 1) to study the influence of some process parameters

such as laser beam power, scanning speed and volume energy density (VED) during

the manufacturing process and 2) to perform a sensitivity analysis of these

parameters. First, considering simple geometries (width and depth of the melt)

in Ti6Al4V Titanium alloy, we will study the influence of the laser power, the

scanning speed and the volume energy density on the surface and depth

morphology of the beads obtained by SLM during the laser beam-powder bed/melt

bath interaction. A numerical analysis will be done to corroborate or not the

experimental results. Then, thanks to the melting simulation module developed

by ESI Group, a sensitivity analysis will be performed in order to visualize at

best the inputs likely to influence the most the simulated outputs: the width

and the depth of the melt bath.

Key words: Additive

Manufacturing, selective laser melting (SLM) process, numerical modeling,

Ti6Al4V alloy, keyhole.

1

MASTER II- LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

INTRODUCTION GÉNÉRALE

INTRODUCTION GÉNÉRALE

La fabrication additive est un ensemble

procédé innovant en plein essor depuis quelques années.

Elle s'oppose aux procédés de fabrication soustractive (l'usinage

par exemple) ou par déformation (le forgeage par exemple) en permettant

de fabriquer des pièces couche par couche à partir d'un fichier

3D. Des designs difficilement fabricables, voire impossible à fabriquer

par des procédés conventionnels et la personnalisation en masse

d'objets simples peuvent ainsi être réalisés.

La fusion sur lit de poudre est un de ces

procédés. Il permet de fabriquer des pièces

métalliques à partir de poudre. Les pièces

fabriquées ont une bonne précision géométrique et

il est l'un des procédés laissant la plus grande liberté

de design. C'est pour ces raisons qu'il est utilisé dans le domaine

aéronautique et spatial pour fabriquer des pièces

métalliques, malgré une vitesse de fabrication plus lente et une

taille de pièces fabricable plus restreinte par rapport à

d'autres technologies. Parmi ces procédés on trouve celui de

fusion sélective par laser d'une poudre métallique (SLM). Ce

procédé permet de fabriquer des pièces par une fusion

totale et successive de couches de poudre métallique, sur la base d'un

modèle 3D établi en conception assistée par ordinateur

(CAO).

Au cours du procédé SLM, de nombreux

phénomènes physiques tels que la fusion, l'évaporation du

métal, la projection des particules, la solidification...et d'importants

cycles thermiques s'y produisent suite à l'apport d'énergie du

laser. Ces phénomènes dépendent des paramètres

procédés utilisés et certains peuvent nuire à la

qualité des pièces obtenues.

Avant d'utiliser ces pièces de façon

industrielle dans les équipements, une maitrise du procédé

SLM est nécessaire. La maitrise de ce procédé passe en

général par une lourde phase expérimentale. La

modélisation numérique représente une alternative et

permet de prédire l'influence des paramètres

procédés. Dans la littérature, les chercheurs traitent

principalement de l'effet des paramètres liés au laser tels que

la variation de la puissance et la vitesse de balayage où de ceux qui

sont liés à la matière comme la composition du

matériau et l'épaisseur du lit de poudre.

Ces travaux ont permis de développer de nombreux

modules de simulation numérique à toutes les échelles de

simulation (micro, méso et macro). Afin de valider la

reproductibilité de ces modules et d'améliorer leur

qualité, il est nécessaire d'étudier l'effet respectif des

entrées de ces modules sur leur sortie simulée : c'est l'analyse

de sensibilité.

2

MASTER II- LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

INTRODUCTION GÉNÉRALE

L'objectif de ces travaux s'articule autour de l'analyse

de sensibilité des paramètres susceptibles d'influencer la

performance des pièces obtenues par fusion sélective par laser

aux fins de répertorier au mieux les paramètres

procédés les plus influents.

Ce sujet a été abordé tout d'abord

expérimentalement puis numériquement tout en s'appuyant sur des

travaux empiriques qui ont permis de vérifier les hypothèses

spécifiques considérées en modélisation, soit

d'éclairer en profondeur certains phénomènes intervenant

au cours du procédé SLM ou encore de valider les

prédictions expérimentales.

Le modèle numérique développé

permet ainsi l'analyse de sensibilité du modèle de simulations

des procédés de fabrication additive sur lit de poudre

métallique.

Dans ce cadre, le mémoire de cette étude a

été divisé en trois chapitres :

Dans le chapitre I, le contexte de l'étude sera

présenté. Le principe de la fabrication additive, ses avantages

et ses limites seront rappelés. Un état d'art sur une

étude comparative des méthodes formative et soustractive par

rapport à la fabrication additive sera fait. Les principales

technologies de la fabrication additive seront rapidement décrites en

accentuant sur la fusion sur lit de poudre.

Dans le chapitre II, les matériaux et les

méthodes utilisés seront décrit.

Dans le chapitre III, d'une part seront

présentés les résultats expérimentaux et

numériques obtenus et d'autre part une étude de

sensibilité du procédé SLM à l'échelle

microscopique sera également présentée.

3

MASTER II- LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

CHAPITRE 1-ÉLÉMENTS DE

BIBLIOGRAPHIE

Nous nous proposons dans ce chapitre de présenter

la notion de Fabrication Additive (FA). Pour se faire, ce dernier sera

articulé autour de trois axes. Le premier portera sur les

généralités de la fabrication additive. Dans cette

section, il sera question de mettre en relief le principe de la FA, ses

avantages et ses limites ainsi que ses différents domaines

d'applications. Par la suite un focus portera sur les différentes

technologies de la FA. Une attention particulière sera accordée

à la technologie de Fusion Sur Lit De Poudre plus

précisément au procédé SLM (Selective Layer

Melting). Enfin nous parlerons sans toutefois entrer dans les profondeurs

(rôles et modélisation multi échelles) de la simulation et

de la modélisation en FA.

1.1. Introduction

La fabrication additive en abrégée FA (en

anglais : Additive Manufacturing) [1] est connue du grand public par la

terminologie « Impression 3D » [2]. Elle désigne l'ensemble

des procédés utilisés pour la création de

pièces physiques par ajout séquentiel de matière à

partir d'un model numérique (CAO) selon la norme ISO/ASTM 52900 :2015,

sans recourir à un outillage spécifique [1]. Elle s'oppose aux

procédés de production conventionnel où la matière

est soit soustraite (usinage, découpage), soit déformée

(forge, laminage) ou moulée (fonderie). Dans un premier temps, cette

méthode de fabrication était utilisée principalement par

les industries pour le prototypage rapide [3]. Les pièces obtenues sont

utilisées en tant que maquettes dans les bureaux d'étude pour

valider la forme définitive d'un produit donné. Avec le temps,

les progrès réalisés sur cette technologie et la

sensibilisation des industriels ont ouvert la porte à la production des

pièces fonctionnelles en petites séries [2].

Contrairement à ce que l'on pourrait penser, la

fabrication additive n'est pas une invention récente. En effet, le

premier brevet a été déposé dans les années

1971 par l'inventeur français Pierre Ciraud [4]. Il présente une

technologie de consolidation sélective de poudre métallique par

un laser. En suite au milieu des années 80, on trouve la

Stéréolithographie (photo polymérisation d'une

résine) qui a été développée dans les

laboratoires de l'École Nationale de Nancy en France par l'équipe

du professeur Jean-Claude André et breveté en 1984 [5]. Peu de

temps après, un brevet similaire sera déposé aux USA par

l'américain Chuck Hull. Il débutera son exploitation commerciale

avec la création de sa propre entreprise, 3D System [6].

4

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

Aujourd'hui, la fabrication additive est devenue une technique

de fabrication complémentaire à celles déjà

existantes, permettant ainsi le développement de nouvelles

compétences innovantes [7] et la réalisation de nouveaux types de

pièces [2]. Ces progrès et leur efficacité ont fait de la

FA une méthode de fabrication incontournable voir même

indispensable dans de nombreux domaines tels que l'aéronautique civile

et spatiale [8], [9], [10], l'automobile, le sport [11], le biomédical

[12], [13], [14], pour ne citer que ces derniers. Par exemple,

l'aéronautique et l'aérospatial qui voient là un moyen

d'accroitre la performance de leurs structures en pouvant augmenter de

façon optimale le ratio « performances mécaniques/masse

». Ainsi, la FA permet de réduire de façon

considérable le nombre de pièces d'un assemblage, et donc de

diminuer les étapes de construction et la masse additionnelle

liée aux assemblages.

Les procédés de fabrication additive permettent

la mise en oeuvre d'une grande variété de matériaux. En

2015, on estime à 88% la part des activités de la FA concernant

les polymères, 10% pour les matériaux métalliques. Les 2%

restant sont attribués à la mise en oeuvre des matériaux

céramiques, de composites et autres matériaux tels les

biomatériaux. Dans un souci de compréhension et

d'appréhension, ce chapitre marquera l'accent sur deux grandes sessions

: l'une qui portera sur une présentation globale de la FA et l'autre sur

les technologies liées à cette dernière.

1.2 Généralités Sur La Fabrication

Additive

Cette session présente brièvement la

technologie de fabrication additive (FA) à travers son principe, ses

avantages et ses limites afin de dresser une étude comparative avec

d'autres méthodes de fabrication telles que la fabrication soustractive

et formative, d'identifier ces applications et de mettre en lumière le

contexte actuel de la fabrication additive.

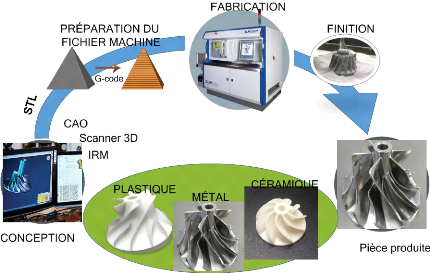

1.2.1 Principe De La Fabrication Additive

La fabrication additive est un groupe de procédé

consistant à assembler des matériaux pour fabriquer des

pièces à partir des données de modèle en 3D selon

la norme ISO/ASTM 52900-2015[15]. À ce titre, elle regroupe plusieurs

technologies ou méthodes de fabrication moderne en son sein basé

sur l'utilisation d'un modèle numérique. Le principe

général des procédés de fabrication additive se

divise plus ou moins (selon les littératures) en 5 étapes :

- La conception d'un objet numérique par

l'intermédiaire d'un logiciel de Conception Assisté par

Ordinateur (CAO) qui définit les contraintes morphologiques de la

pièce à réaliser ;

5

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

- L'exportation de l'objet sous forme d'un fichier informatique,

généralement au format «. Stl » ou

«. Amf » ;

- L'importation du fichier dans un logiciel permettant de

définir la stratégie d'élaboration de l'objet, ainsi que

les paramètres du procédé ;

- La transmission des instructions à la machine de

fabrication additive ;

- La production de l'objet sous forme physique par impression

3D.

Figure 1-1: Principe de la fabrication additive en

5 étapes, d'après P. Muller

Si elle correspondait à un phénomène

d'ampleur limitée il y a quelques années, elle connaît

actuellement un engouement exceptionnel. Il est donc important de replacer la

fabrication additive dans son contexte actuel.

1.2.2 Contexte Actuel

D'après le rapport Wohlers (2015), l'utilisation de la

fabrication additive directe comme outil de production continue à

croitre, et représente 42,6 % du total des revenus des produits et

services de fabrication additive. De nombreux secteurs industriels

(aérospatial, médical, industrie automobile) se penchent sur les

nouvelles technologies, représentant plus de 60 % du

6

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

marché de la fabrication additive, avec des taux de

croissance de 15 à 25 % pour les cinq prochaines années.

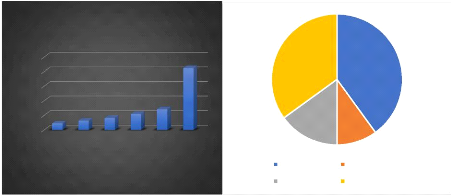

10000

4000 900 1288 1657 2200 2860

8000

6000

2000

0

2008 2011 2012 2013 2014 2020

8500

Prototypage communication

Outilage Pièces Finales

35%

15%

10%

40%

Figure 1-2 : (a)* Évolution de la part (en

million d'euro) du marché mondial de l'impression 3D

(b)*

Répartition des projets par type d'application (Rapport PIPAME,

2017).

1.2.3 Avantages

L'usage de la fabrication additive ou impression 3D

présente de nombreux intérêts aussi bien pour les

particuliers comme pour les professionnels. Les principaux avantages

liés à cette technologie sont ;

- Liberté de design : Les

pièces en fabrication additive étant construites couche par

couche, le procédé offre une grande liberté de design. Il

est possible d'ajouter des fonctionnalités aux pièces

(principalement des canaux) [16] ou de diminuer leur masse, la

disparition des contraintes induites par l'outillage ou par le matériau

brut initial. L'optimisation topologique, notamment, permet d'optimiser le

design des pièces en insérant uniquement la quantité de

matière qu'il faut à l'endroit où il faut pour supporter

les différentes contraintes (mécaniques, thermiques,

géométriques...) [17]. Ces pièces sont optimisées

dans la plupart des cas pour diminuer la masse, mais elles peuvent aussi

l'être pour améliorer les performances thermiques ou autres. Des

pièces très complexes sont désormais réalisables

par fabrication additive [18] [19]. Dans le but de toujours

améliorer la qualité des pièces, d'optimiser la

matière ou d'éviter les supports, des guides de conceptions ont

été créé [20].

7

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

- Pas d'outillage : Contrairement aux

procédés conventionnels où un outil de coupe ou un moule,

peuvent être nécessaires, le procédé de fabrication

additive ne nécessite aucun outillage. La matière est

créée et mise en forme en même temps [21].

- Réduction du nombre

d'assemblages : Afin d'éviter les défauts pouvant

apparaitre lors de certains procédés d'assemblage (brasage...) et

de gagner du temps de fabrication, certains assemblages peuvent être

supprimés pour fabriquer une pièce en une seule entité. Il

est par exemple possible de passer d'un assemblage de plusieurs pièces

vissées à une pièce unique [22].

- Procédé

écologique : Le procédé est

considéré comme écologique car peu de matière est

perdue. En effet, il n'y a de la matière qu'aux endroits où elle

est nécessaire. Cela implique la réduction du ratio «

buy to fly » (rapport de la quantité de

matière nécessaire à la fabrication d'une pièce par

la quantité de matière effective de la pièce) [21]. De

plus, dans le cas de certains procédés, la matière qui

n'est pas utilisée peut parfois être

récupérée, traitée et réutilisée

[23].

1.2.4 Les Limites

Les avantages de la fabrication additive sont bien connus. Les

limitations sont également assez importantes et peuvent compromettre la

croissance future de l'industrie. Actuellement, la fabrication additive permet

et facilite la production en quantités diverses de produits qui peuvent

être personnalisés individuellement, tout en réduisant la

consommation d'énergie, le coût et l'empreinte carbone de

l'opération ou encore en raccourcissant les chaînes

d'approvisionnement. La technologie présente cependant un certain nombre

de limites liées aux caractéristiques des technologies existantes

et à l'état actuel de son développement. Celles-ci peuvent

être liées aux caractéristiques mêmes des

technologies de fabrication additive, qui ne peuvent être résolues

que par un développement et une augmentation de leurs capacités

actuelles, ou aux limitations non technologiques, manque d'adaptation ou

d'expérience des technologies qui empêchent la pleine exploitation

des capacités.

1.2.4.1 Limites technologiques

Les principales limites technologiques sont les suivantes :

- État de surface :

L'état de surface des pièces en sortie de machine est davantage

rugueux en comparaison avec les procédés conventionnels. Des

post-traitements plus ou moins importants suivant l'application sont

nécessaires [24], comme le sablage qui peut être utilisé

sur les surfaces externes des pièces.

8

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

- Logiciel : Il n'existe pas pour le

moment de logiciel de CAO permettant de concevoir et analyser les pièces

destinées à la fabrication additive (analyse des

géométries, besoin de supports, structures en treillis,

multi-matériaux) [18]. Cependant, de nombreux logiciels sont en

développement et permettront de compléter et améliorer les

outils de conception existants.

- Supports : Certaines

géométries de la pièce nécessitent des supports

permettant de conduire la chaleur, et surtout, de maintenir la pièce

lors de sa fabrication. Ils sont nécessaires dans les cas de fabrication

de parois horizontales ou fortement inclinées [25]. Ces supports peuvent

être compliqués à retirer et entrainer de mauvais

états de surface.

- Les capacités des

machines, qu'il s'agisse du volume de fabrication, de la

vitesse d'impression, des résolutions, des contrôles des processus

ou encore de la taille des pièces.

- Le déploiement de la

technologie entraînant des besoins en

sécurité, en formation spécialisée et en

infrastructures.

1.2.4.2 Les limites non technologiques

Les principales limites non technologiques ne sont pas

seulement liées au manque de compétences en conception et en

ingénierie ainsi qu'à l'absence d'opérateurs techniques,

mais plus particulièrement aux problèmes de normalisation, de

qualification et de certification. Les limites en termes de normalisation sont

les suivantes :

- L'absence des directives de

conception : Plusieurs technologies de fabrication additive ont

des caractéristiques différentes qui nécessitent des

directives de conception spécifiques, tandis que les produits logiciels

actuels n'ont pas encore le potentiel ou les capacités

nécessaires pour aider l'ensemble des applications de conception.

- L'absence d'équipements

standards : De nombreuses technologies fonctionnent sur

différentes machines, chacune avec des spécifications de

matériaux différentes, de volumes de fabrication, de

précisions, d'épaisseurs de couche, etc. Il est difficile pour

les utilisateurs potentiels d'avoir un planning de normalisation clair en ce

qui concerne, par exemple, le post-traitement des pièces

fabriquées.

- L'absence de norme pour la production

: Les applications en fabrication additive connaissent une forte

croissance mais nécessitent la normalisation de l'ensemble de la

chaîne de valeur industrielle.

9

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

1.2.5 Comparaison Par Rapport Aux Méthodes

Soustractive Et Formative 1.2.5.1 Focus Sur La Méthode Soustractive Et

Additive

? Méthode Soustractive

La fabrication soustractive est le terme

générique désignant divers processus d'usinage et

d'enlèvement de matière contrôlés qui commencent par

des blocs solides, des barres, des tiges de plastiques, de métal ou

d'autres matériaux qui sont façonnés par enlèvement

de matière par découpe, alésage, perçage et meulage

[26]. Ces processus sont soit exécutés manuellement, soit plus

communément pilotés par commande numérique par ordinateur

(CNC).

En CNC, un modèle virtuel conçu dans un logiciel

de CAO sert d'entrée pour l'outil de fabrication. La simulation

logicielle est associée à une entrée utilisateur pour

générer des parcours d'outil qui guident l'outil de coupe

à travers la géométrie de la pièce. Ces

instructions indiquent à la machine comment effectuer les coupes, les

canaux, les trous et toute autre caractéristique qui nécessitent

un enlèvement de matière, en tenant compte de la vitesse de

l'outil de coupe et de la vitesse d'avance du matériau. Les outils CNC

fabriquent des pièces sur la base de ces données de fabrication

assistée par ordinateur (FAO), avec peu ou pas d'assistance ou

d'interaction humaine.

Les processus de fabrication soustractive sont

généralement utilisés pour créer des pièces

en plastique ou en métal pour le prototypage, la fabrication d'outillage

et les pièces finales. Ils sont idéaux pour les applications qui

nécessitent des tolérances serrées et des

géométries difficiles à mouler, couler ou produire avec

d'autres méthodes de fabrication traditionnelle.

Comme toute méthode de fabrication, la fabrication

soustractive regroupe en son sein plusieurs processus de fabrication

consignés dans le tableau suivant [27] :

|

Processus

|

Matériaux

|

|

Usinage CNC (tournage, perçage,

alésage,

fraisage)

|

Thermoplastique durs, plastiques

thermodurcissable,

métaux mous, métaux

durs (machines industrielles)

|

|

Usinage par décharge électrique (EDM)

|

Métaux durs

|

|

Découpe au laser

|

Thermoplastiques, bois, acrylique, tissus,

métaux

(machines industrielles)

|

|

Découpe au jet d'eau

|

Plastiques, métaux durs et mous

|

Tableau 1-1: liste des procédés de la

fabrication soustractive

10

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

? Méthode Additive

Dans ce paragraphe, nous allons ajouter à ce qui a

déjà été énoncé plus haut certains

éléments afin de faire une étude comparative entre les

deux méthodes de fabrication.

Contrairement au processus soustractif d'élimination de

matériau d'une pièce plus grande, les processus de fabrication

additive ou impression 3D construisent des objets en ajoutant du

matériel une couche à la fois, chaque couche successive se liant

à la couche précédente jusqu'à ce que la

pièce soit complète [1].

Tout comme les outils CNC soustractifs, les technologies de

fabrication additive créent des pièces à partir des

modèles CAO. La préparation d'impression ou de tranchage est

principalement automatisée, ce qui rend la configuration du travail

beaucoup plus facile et plus rapide qu'avec les outils CNC. En fonction de la

technologie, l'imprimante 3D dépose le matériau, fond et fusionne

de manière sélective la poudre ou polymérise des

matériaux photopolymères liquides pour créer des

pièces basées sur les données CAM. Les pièces

imprimées en 3D nécessitent souvent une certaine forme de

nettoyage et de finition pour atteindre leurs propriétés finales

et leur apparence avant d'être prêtes à être

utilisées [26].

La fabrication additive est idéale pour une gamme

d'applications d'ingénierie et de fabrication, y compris le prototypage,

l'outillage de fabrication et les modèles de moulage, ainsi que la

production à court terme, la production de ponts et la fabrication sur

mesure de pièces finales. Les imprimantes 3D offrent un très haut

degré de conception et peuvent produire des conceptions complexes qu'il

serait impossible ou excessivement couteux de créer avec toute autre

méthode de fabrication. Les matériaux les plus couramment

utilisés dans cette méthode

sont les plastiques et les métaux. Les imprimantes 3D

de bureau et de paillasse offrent une

solution abordable pour créer

des pièces en plastique, tandis que les métaux sont actuellement

limités aux systèmes industriels.

1.2.5.2 Étude Comparative Entre La Méthode

Soustractive Et La Méthode Additive

Les procédés soustractifs sont les

méthodes de fabrication les plus utilisées. La fabrication

additive a ouvert la porte à de nouvelles applications dans plusieurs

domaines manufacturiers. Dans le tableau suivant ces deux méthodes sont

comparées à l'aide de quelques critères pertinents aux

applications industrielles aujourd'hui [26] :

11

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

|

Critères

|

Fabrication additive

|

Fabrication soustractive

|

|

Formation

|

Aussitôt que le CAD est fait par le designer ;

Procédé automatisé ;

|

Opérateur requis : code CNC ou opération manuelle

;

|

|

Taux de production

|

Procédé lent mais qualité et

propriétés supérieures

|

Production en masse, rapide ;

|

|

Variété de matériaux

|

Température de fusion assez basse ;

Augmente avec le progrès de la

technologie

|

Non relié à la température de fusion ;

Assez variés

|

|

Perte

|

Moins de gaspillage de matériel-

principalement les supports ;

|

Plus de gaspillage-en copeaux, ferrailles, etc

|

|

Finition

|

Nettoyage et finition requise (pour la plupart des cas) ;

|

Les finitions se font durant la fabrication de la pièce

|

|

Maintenance

|

Nettoyage régulier

|

Nettoyage régulier ;

Changement d'outils usés

(contact, friction,

chaleur,

|

|

Conception

|

Un degré plus élevé de liberté

dans le design ;

Pièces plus complexes ;

Flexibilité en terme densité de pièce ;

Pièces fusionnées, moins de pièces à assembler avec

des boulons, écrous et vis ;

|

Limité aux restrictions de

mouvements et outils utilisés ;

Complexités de pièces est

limitée ;

Densité fixe ;

Quantité supérieure de pièces

|

|

Délai d'exécution

|

Peut-être incroyablement rapide (<24 heures)

|

Les délais sont rapides,

généralement sous 5 jours les

pièces demandées sont

disponibles

|

|

Coût

|

Idéal pour une production ponctuelle ou à faible

volume, ou pour la production de géométries complexes ;

Les couts de mise en place après conception sont

faibles

|

Meilleure option pour la

production de pièce à faible et moyen volume (10

à 100) ;

Les investissements initiaux dans la configuration de la

machine ne sont pas bon marché, mais des pièces individuelles

peuvent alors être produites à un prix unitaire assez bas

|

Tableau 1-2: liste des éléments

comparatifs entre la fabrication additive et la fabrication

soustractive

Bien que les procédés additifs et soustractifs

présentent des différences apparentes, ils prennent souvent des

rôles complémentaires dans le cycle de vie d'un produit en

industrie. L'arrivée des procédés additifs a

révolutionné le prototypage. Malgré les nombreux avantages

qu'apporte la fabrication additive, la fabrication soustractive est toujours

considérée comme la méthode traditionnelle et fiable pour

les compagnies de production en masse. Notamment avec l'exploration de

nouvelles technologies comme la découpe par laser et l'EDM, cette

technologie ne risque pas de disparaitre [27].

12

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

1.2.5.3 Focus Sur La Fabrication Formative

Elle peut se définir comme étant l'ensemble des

procédés de formage utilisant des contraintes telles que la

compression, la tension, le cisaillement ou une certaine combinaison pour

provoquer la déformation plastique d'un matériau en une forme

souhaitée. Ce processus de fabrication concerne

généralement les plastiques et les métaux peuvent

être complétés en utilisant une grande

variété de matériaux. Il permet également aux

fabricants de fabriquer un seul produit à partir de différents

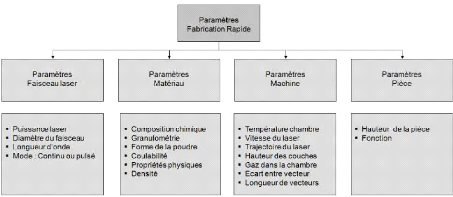

matériaux en même temps. Au cours de ce processus de fabrication,

aucun matériau n'est ajouté ou soustrait. La pièce

à usiner est seulement déformée ou déplacée.

Les matériaux linéaires tels que le tube, le tuyau ou la tige en

acier et les matériaux en feuille tels que la plaque d'acier ou le

thermoplastique peuvent être pliés, courbés,

tranchés, gaufrés ou déformés en forme par

l'application d'une pression externe et/ou la chaleur. Une telle transformation

nécessite des outils qui peuvent se plier et/ou se déformer

à l'aide de moules, poinçons, de matrices d'estampage ou d'outils

de pliage. La consommation de matière est plus importante dans ce

processus lorsque des moules sont utilisés. Cette méthode de

fabrication présente plusieurs procédés de fabrication

donnés dans le tableau suivant [28] :

|

Procédés

|

Caractéristiques

|

|

Moulage par injection

|

Le matériau fondu est injecté dans un moule

intérieur. Lorsque le matériau refroidit et durcit, il prend la

configuration formelle de la cavité.

|

|

Roto moulage ou moulage par rotation

|

Procédé dans lequel la matière

première (généralement sous forme de poudre) est

injectée dans un moule creux chauffé. Le moule tourne lentement

sur un ou plusieurs axes

|

|

Formation unique point (SPF)

|

Processus dans lequel le matériau en feuille est

incrémenté en une forme tridimensionnelle souhaitée,

généralement par un outil à pointe ronde. C'est

l'équivalent CNC

|

|

Ancien Vide

|

Le formage sous vide est une méthode de

thermoformage. Le matériau en feuille

(généralement en plastique) est placé dans le cade dans le

formateur sous vide chauffé jusqu'à ce qu'il soit

malléable.

|

|

Plieuse de tubes CNC (cintreuse de tubes

CNC)

|

Machine contrôlée par ordinateur qui peut

créer une série de coudes courbes complexes dans un

matériau de tuyau

|

|

Rouleau CNC

|

Machine contrôlée par ordinateur qui peut

créer des plis spécifiques dans la feuille et le matériau

de base

|

|

Presse à poinçonner CNC

|

Ici la machine utilise des matrices préformées

pour poinçonner des formes spécifiques à partir d'un

matériau en feuille (généralement de la tôle)

|

|

Presse plieuse CNC

|

On utilise une machine commandée par ordinateur pour

effectuer des opérations de pliage sur les matériaux en feuille

(généralement de la tôle)

|

Tableau 1-3: liste des procédés de la

fabrication formative

13

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

1.2.5.4 Étude Comparative

Dans le tableau suivant méthodes additive et formative

seront comparées à l'aide de quelques critères pertinents

aux applications industrielles aujourd'hui :

|

Critères

|

Méthode additive

|

Méthode formative

|

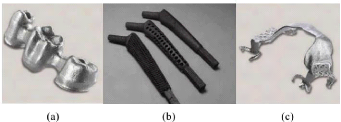

|

Processus

|

Construction additive d'une

pièce une couche à la fois

|

Le matériau est formé dans la forme

souhaitée par la chaleur et la pression, par exemple le moulage par

injection ;

|

|

Cout

|

Idéal pour une production

ponctuelle ou à faible volume,

ou pour la production de

géométries complexes

;

Les couts de mise en place après conception sont

faibles

|

Un cout inégalé pour la

production à grand volume de pièces identiques ;

L'investissement initial en

outillage est couteux

|

|

Délai

|

Peut-être incroyablement

rapide (<24 heures)

|

L'outillage en acier pour les volumes de production massifs

est complexe et prend du temps, ce qui augmente les délais à

plusieurs semaines

|

|

Propriétés du matériau

|

Il n'est pas possible de produire des pièces avec des

propriétés matérielles équivalentes à celle

de la technique formative

|

Capable de produire des pièces relativement complexes

avec des tolérances élevées et une large gamme de

propretés du matériau ;

Idéal pour des pièces

fonctionnelles

|

|

Contraintes de conception

|

Les pièces peuvent être

produites avec presque toutes les géométries

|

La conception est limitée par le besoin de

fonctionnalités de moule telles que des éperons, des

glissières et une épaisseur de paroi uniforme

|

|

Taux de production

|

Procédé lent mais qualité et

propriétés supérieures

|

Élevé mais production lente

|

|

Variété des matériaux

|

Température de fusion assez basse ;

Augmente avec le progrès de la technologie

|

Relié à la température de

fusion ;

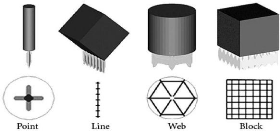

Principalement du plastique et des métaux

|

|

Perte

|

Moins de gaspillage de

matériel-principalement les

supports

|

Consommation en matière

première élevée ; Pas de perte

|

|

Maintenance

|

Nettoyage régulier

|

Nettoyage régulier

|

Tableau 1-4: éléments comparatifs entre

la fabrication additive et la fabrication formative

14

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

Si la fabrication additive et soustraction semble jouirent

d'une certaine complémentarité, la fabrication formative semble

ne pas jouir de cette affinité avec la méthode additive. La

fabrication formative, en particulier le moulage par injection, se prête

également à une flexibilité créative et

financière. En fait, de nombreux fabricants peuvent produire des

pièces de haute qualité de n'importe quelle couleur à des

coûts par pièce très bas. Mais l'outillage peut avoir un

prix élevé, à la fois coût et fonctionnalité,

l'outillage est non seulement coûteux, mais nécessite

également des délais plus longs, ce qui n'est pas idéal

[29].

1.2.6 Applications De La Fabrication Additive

La fabrication additive est aujourd'hui compétitive

pour la fabrication de pièces complexes en petites séries ou pour

des pièces non fabricables avec d'autres procédés. Elle

permet également les concepts de « mass personalization »

(personnaliser les objets pour tout le monde) et de « mass customization

» (accès à tous pour concevoir et fabriquer des

pièces) [30]. Si le monde amateur s'intéresse beaucoup à

la technologie avec des machines qui deviennent abordables, permettant de

réaliser des petits objets du quotidien en plastique, les industriels de

certains secteurs sont eux aussi particulièrement

intéressés pour les raisons citées ci-dessus. Le

paragraphe suivant porte sur les applications de la FA dans différents

domaines (les principaux) tels que l'aérospatiale, l'automobile, le

biomédical, l'électricité et d'autres domaines

énergétiques.

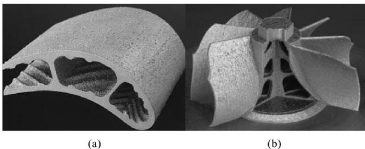

- Industrie aérospatiale : Les

composants aérospatiaux présentent généralement

des

géométries complexes et sont fabriqués

à partir de matériaux avancés, tels que les superalliages

de nickel, les alliages de titane, les aciers spéciaux ou les

céramiques à ultra-haute température, qui sont

coûteux, longs et difficiles à fabriquer. La plupart des

applications industrielles se situent dans la production de moteurs à

réaction, de composants structurels de nervures, de boîtiers de

turbines, de pales de moteurs, d'aubes, etc. [31].

15

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

Figure 1-3 : Éléments

aérospatiaux fabriqués par la technologie FA : (a) Pale de

turbine, et (b) Pale intégrée [32].

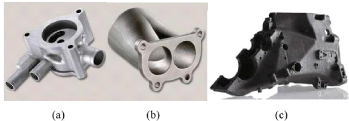

- Industrie automobile : Le

développement de nouveaux produits est essentiel pour l'industrie

automobile et le développement de nouveaux produits est souvent un

processus très coûteux et long. L'industrie automobile utilise la

technologie FA comme un outil essentiel dans la conception et le

développement de composants automobiles et de pièces

structurelles et fonctionnelles, tels que les arbres de transmission, les

composants de boîtes de vitesses, les échappements de moteurs, les

pistons, les roues et les arbres de transmission pour les véhicules

[31].

Figure 1-4 : Éléments automobiles

fabriqués par la technologie FA : (a) Boîtier de pompe à

huile produit par fusion par faisceau d'électrons (EBM), (b) boite de

vitesse d'une voiture de course produite par EBM, et (c) collecteur

d'échappement produit par SLM [31]

- Application biomédicale : La

FA est un procédé qui permet de sauver des vies dans le secteur

médical. Les développements récents dans le domaine des

biomatériaux, de la biomédecine et des sciences biologiques ont

élargi l'application des techniques de FA dans le domaine

biomédical à des produits tels que les implants

orthopédiques, les applications dentaires, les organes artificiels, les

échafaudages tissulaires, les dispositifs

16

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

médicaux, les vessies artificielles, la bio-impression,

les organes peints, les réseaux de microvasculature et les puces

biologiques [33].

Figure 1-5 : Pièces biomédicales

fabriquées par les technologies FA : (a) Prothèse dentaire

construite à l'aide de SLM, (b) Tiges de hanche fabriquées

à l'aide de EBM, et (c) Pont dentaire à 3 éléments

produit à l'aide de SLM [31].

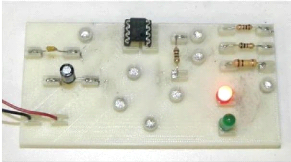

- Industrie électronique :

L'industrie électronique couvre des applications allant des

téléphones mobiles et des ordinateurs aux voitures. Les produits

électroniques sont souvent de petite taille et nécessitent des

outils de haute précision pour le processus de fabrication. La

production d'électronique embarquée représente un autre

champ d'application. En outre, l'AM est déjà utilisé pour

des produits tels que l'intégration de dispositifs d'identification par

radiofréquence (RFID) à l'intérieur d'objets

métalliques, la fabrication d'objets en 3D à base de

polymères, etc. Les systèmes micro

électromécaniques, les circuits micro-ondes et toutes sortes de

pinces [34].

Figure I-6 : Un circuit opérationnel construit

par la méthode de dépôt par fusion (FDM)

[35].

- Industrie de l'art : Les

technologies FA sont un outil très puissant pour l'artiste dans la mode,

et le mobilier a donné la possibilité de produire virtuellement

la forme la plus

17

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

complexe imaginable. Certaines entreprises peuvent construire des

compléments d'ameublement et des accessoires, y compris des

vêtements, en utilisant la FA [36].

Figure I-7 : Produits artistiques construits par

les technologies FA [37]

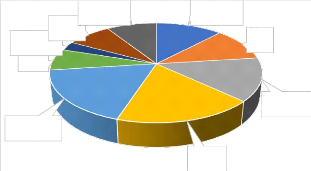

En plus des principaux secteurs cités

précédemment, nous avons aussi des applications dans les domaines

tels que la mode, le cinéma, l'architecture, etc.

En dehors des applications citées plus haut, d'autres

domaines d'applications ont adopté cette nouvelle technologie qui semble

ne pas connaitre de frontières en termes de secteurs d'applications.

Aéronautique

18%

Architectu Autres

3%

7%

Militair

8%

Académique

9%

Industrie

18%

Electronique

12%

Santé

11%

Automobile

14%

Figure 1-8 : Principaux domaines d'application de la

fabrication additive de pièces [38]

1.3 Les Technologies De La Fabrication Additive

Les différentes catégories de procèdes de

fabrication additive sont listées dans la norme NF ISO 17296-2 [39]. Ces

catégories peuvent être classées en fonction de

l'état de la matière avant la fabrication. Il peut être

sous forme liquide, solide ou sous forme de poudre (Tableau I.2.1).

18

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

Les principes et les catégories décrites dans la

norme NF ISO 17296-2 se réfèrent aux technologies disponibles

dans le commerce qui se sont avérées utiles dans la pratique et

viables sur le marché depuis plusieurs années [39].

|

État

matière

première

|

Catégorie

|

Exemples de technologies

|

Source

d'activation

|

Type de

matériau

|

|

LIQUIDE

|

Photo polymérisation en cuve

|

SLA : stéréolithographie

DLP : Digital Light Processing

|

UV, LED

|

Plastique

|

|

Projection de

matière

|

MJM : Multi-Jet Modeling

|

UV

|

Plastique, Cire

|

|

SOLIDE

|

Extrusion de matière

|

FDM : Fused-Deposition Modeling

|

Chaleur

|

Plastique

|

|

Stratification de

couches

|

UAM: Ultrasonic Additive

Manufacturing

LOM: Laminated Object Manufacturing

|

Chaleur

|

Plastique, métal,

papier

|

|

POUDRE

|

Projection de liant

|

3DP : 3D Printing

|

Chimique

|

Plastique,

Céramique,

métal,

plâtre,

|

|

Fusion sur lit de

poudre

|

SLM/SLS: Selective Laser Melting/Sintering

DMLS: Direct-Metal Laser Sintering EBM:

Electron Bram Melting

SMS: Selective Mask Sintering

|

Chaleur

|

Plastique,

Céramique,

métal

|

|

Dépôt de matière

sous

énergie

concentrée

|

CLAD: Construction Laser Additive Direct

LMD: Laser Metal Deposition

BPLAM: Blown Powder Laser Additive

Manufacturing

|

Chaleur

|

Metal

|

Tableau 1-5: Liste des procédés de

Fabrication Additive de la norme NF ISO 17296-2 [39].

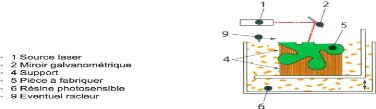

1.3.1 La Photopolymérisation En Cuve

La photopolymérisation est le procédé de

fabrication additive le plus ancien. Deux brevets ont été

déposés en 1986 à une date très proche. L'un par

des français Jean-Claude André, Alain de Mehauté et

Olivier de Witte [40] et l'autre de l'américain Charles Hull,

co-fondateur de l'entreprise 3D System [41].

19

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

Une résine photopolymère liquide contenue dans

une cuve est photo polymérisée sélectivement couche par

couche. La pièce peut être fabriquée à l'endroit ou

à l'envers suivant la technologie utilisée et la

polymérisation de la résine est activée par une source

lumineuse (UV ou LED).

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

Figure 1-9 : Schéma de fonctionnement de la

photopolymérisation en cuve [42]

La technologie de stéréolithographie est la plus

courante. Un laser UV est utilisé pour photopolymériser la

résine. La technologie DLP utilise une source étendue et un

masque. La pièce est fabriquée à l'envers et la source

lumineuse traverse une plaque transparente sous la cuve.

Seuls des matériaux plastiques polymérisables de

types polycarbonates, ABS et acryliques peuvent être mise en forme par

cette technologie [43].

Ce type de technologie a l'avantage d'être très

rapide car la couche est fabriquée d'un seul coup. L'état de

surface est bon ainsi que les qualités dimensionnelles. Il est

principalement utilisé en prototypage rapide ou pour faire des

modèles pour des pièces de fonderie car la tenue mécanique

des matériaux est limitée.

Figure 1-10 : exemple de réalisation de

pièces par polymérisation laser, source ressource « Moulage

à cire perdue : du modèle à la pièce »

[44]

20

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

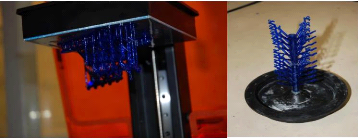

1.3.2 Projection De Matière

Le principe de fonctionnement est le même que les

imprimantes jet d'encre, une tête d'impression dépose de

manière sélective des gouttes de matériaux et fabrique

couche par couche le modèle par abaissement du plateau de fabrication.

Pour la solidification il y'a deux méthodes : le refroidissement ou la

photo polymérisation [45]. Dans le cas de la photo

polymérisation, une source lumineuse solidifie les gouttelettes

projetées directement sur la couche précédente, de la

même manière qu'en photo polymérisation en cuve. Dans le

cas de la solidification, les gouttelettes sont directement solidifiées

sur la couche précédente [43] [46].

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

Figure I-11 : Schéma de fonctionnement de la

projection de matière [42].

Comme matériaux utilisés dans cette technologie,

on retrouve des matériaux plastiques photopolymérisables, cires

synthétiques, thermoplastiques à bas point de fusion [39].

Avec ce procédé on obtient de très bonnes

qualités dimensionnelles et un bon état de surface

(détails, belles finitions). Cependant les caractéristiques

mécaniques sont limitées, de part les spécificités

des matériaux utilisés.

Figure 1-12 : Exemples de réalisation de

pièces par projection de gouttes [47].

21

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

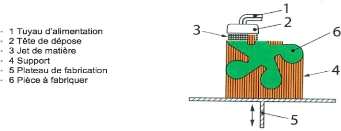

1.3.3 Extrusion De Matière

Le procédé d'extrusion de matière est le

plus connu en fabrication additive. Il a été inventé en

1992 par l'américain Scott Crump co-fondateur de l'entreprise Startasys

[48].

Une buse dépose un fil de façon sélective

couche après couche. Le matériau de départ est un fil

fondu qui est fondu avant d'être extrudé par la buse. Le fil

adhère sur les couches précédentes pour fabriquer les

pièces finales (Figure I.13).

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

Figure 1-13 : Schéma de fonctionnement du

dépôt de fusion au travers d'une buse

chauffante (Extrusion de

Matière) [42].

Les matériaux utilisés sont des thermoplastiques :

ABS, polycarbonate, cire synthétique, Acide polylactique (PLA) [39].

Il s'agit d'un procédé assez lent, encore plus s'il

s'agit d'une pièce massive. Les caractéristiques

mécaniques sont limitées au matériau utilisé. La

finition et la précision sont des points à améliorer. Il

s'agit du procédé le plus connu et le plus mature

Figure 1-14 : Exemples de réalisation par

fusion au travers d'une buse chauffante [50].

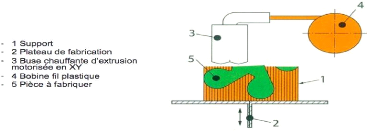

1.3.4 Stratification De Couches

Le procédé de stratification de couches consiste

à fabriquer des couches puis les assembler. La matière initiale

est sous forme de rouleau laminé continu ou de plaque laminée

22

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

discontinue. Le découpage se fait au laser ou en

utilisant une machine CN (commande numérique) [43].

Un grand nombre de matériaux est disponible avec ce

procédé. Les plus utilisés sont des rouleaux ou des

plaques de papier, il peut aussi y avoir des polymères et de

l'aluminium. L'assemblage final se fait grâce à un rouleau

chauffant ou par soudage aux ultrasons dans le cas métal [39].

Figure 1-15 : Schéma de fonctionnement de

l'assemblage de couches (Stratification De

Couches) [42].

Ces procédés sont robustes et performants

surtout pour obtenir des modèles. Il faut cependant concevoir en ayant

en tête le retrait des parties intérieures.

Figure 1-16 : Exemple de réalisation par

stratification de couches [47].

1.3.5 Projection De Liant

Le procédé de projection de liant est similaire

au procédé de projection de matière mis à part que

le liquide projeté permet de lier sélectivement un lit de poudre.

La solidification est activée thermiquement ou par réaction

chimique. Un certain nombre de post-procédés sont

nécessaires après la fabrication pour enlever la poudre non

liée et pour finaliser la liaison.

23

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

Figure 1-17: Schéma de fonctionnement de la

projection de liant sur un substrat de poudre

[42].

La technologie d'impression 3D (non habituellement

utilisée abusivement pour désigner la fabrication additive)

utilise ce procédé. D'autres technologies ont été

développées et permettent de fabriquer des pièces dans une

grande variété de matériaux comme le plastique, le

métal, mais aussi le plâtre ou la céramique.

Dans le cas du métal, le liant est activé

thermiquement. Un post-procédé est nécessaire pour

finaliser la liaison dans un four, puis un autre pour enlever la poudre non

liée. Dans certaines technologies, du métal supplémentaire

est infiltré dans la pièce pour la densifier. Les principaux

métaux fabriqués sont des aciers inoxydables et des Inconels,

mais il est également possible de fabriquer des pièces en bronze,

chrome-cobalt ou tungstène [43].

Ce procédé est plus rapide (*5) mais on obtient

moins de détails et des finitions moins bonnes. Par contre, il est

possible d'imprimer directement en couleur. Il est possible d'utiliser des

matériaux écologiques et inoffensifs. Cependant, les

caractéristiques mécaniques sont limitées et on peut

obtenir un aspect granuleux.

Figure 1-18 : Exemple de réalisation de

pièce par projection de liant [50].

24

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

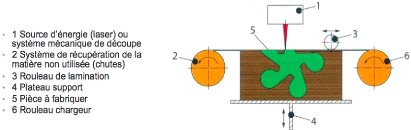

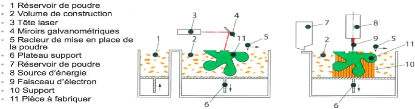

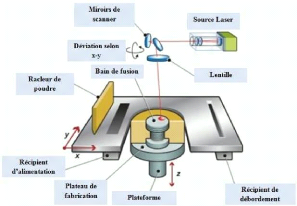

1.3.6 Fusion Sur Lit De Poudre

Le procédé de fusion sur lit de poudre consiste

à fritter ou fusionner sélectivement un lit de poudre. La fusion

est activée thermiquement par l'intermédiaire d'un laser ou d'un

faisceau d'électrons. Des post-procédés sont

nécessaires pour enlever la poudre qui n'est pas fusionnée.

Ils existent d'autres technologies mais elles reposent toutes

sur le même principe. Les différences majeures proviennent de la

source d'énergie. Les technologies utilisant un laser sont les

technologies SLM, SLS, DMLS... La technologie utilisant un faisceau

d'électrons est l'EBM [43] [49].

Figure 1-19 : Principe de fusion sur lit de poudre

[42].

Les pièces mises en forme sont en plastique,

métal ou céramique. Un très grand nombre de

matériaux sont disponibles avec plus ou moins de maturité. Les

principaux métaux utilisés sont des alliages de Titane (en

particulier le Ti-6Al-4V), les Inconels (625 et 718), les Aciers (aciers

inoxydables, aciers marasing) et les Aluminiums (aluminium de fonderie

uniquement). D'autres poudres métalliques existent mais sont moins

rependus (bronze, or, tantale) [43].

Les caractéristiques mécaniques sont bonnes,

puisque proche du matériau de base. Dans le cas d'une technologie

à haute température, on obtient des caractéristiques

similaires à des pièces obtenues en fonderie. Par contre, le

retrait de la pièce sur le support est une opération à

prévoir et très délicate à réaliser.

25

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

Figure 1-20 : Exemples de réalisation de

pièces par fusion sur lit de poudre [51].

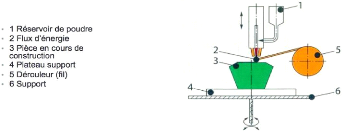

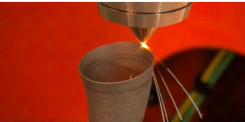

1.3.7 Dépôt De Matière Sous

Énergie Concentrée

Le dépôt de matière sous énergie

concentrée consiste à projeter de la poudre métallique qui

est fusionnée sur la pièce grâce à une source

d'énergie thermique (laser, faisceau d'électrons ou plasma) de la

même façon que pour le lit de poudre [43]. La machine est souvent

composée de 4 ou 5 axes qui permettent de faire des couches qui ne sont

pas nécessairement planes. Il est aussi possible de réparer des

pièces en ajoutant de la matière ou de rajouter un

élément à une pièce existante [52]. Ce

procédé permet également de fabriquer des pièces

multi-matériaux en projetant des poudres différentes [53].

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

Figure I-21 : Schéma du principe de

dépôt de matière sous énergie concentrée

[42].

Là encore, il existe plusieurs technologies utilisant

des sources ou des méthodes de projection de poudre différente.

Une autre technologie légèrement différente existe

également et est hybride entre l'extrusion de matière et le

dépôt de matière sous énergie concentrée.

Cette technologie consiste à déposer un fil métallique,

qui est fondu, pour créer les différentes couches [43]

[54].

26

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

Seuls des matériaux métalliques peuvent

être fabriqués par ce procédé. Les matériaux

utilisés sont presque semblables à ceux utilisés en fusion

sur lit de poudre, sauf l'Aluminium qui pose certains soucis

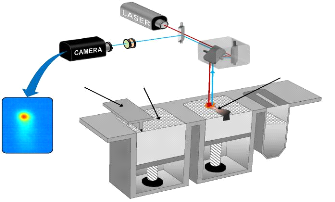

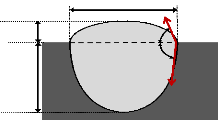

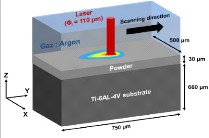

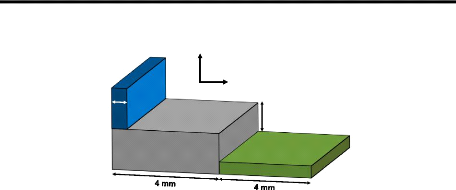

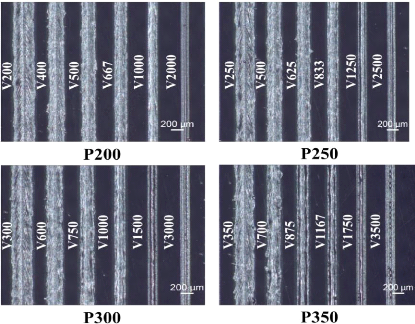

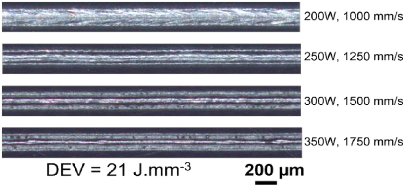

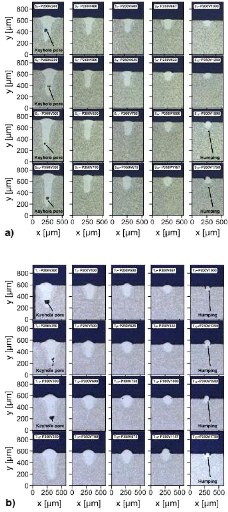

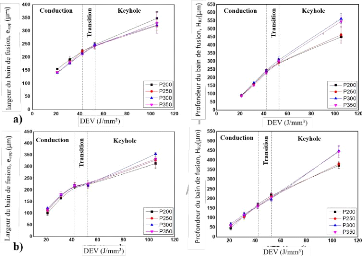

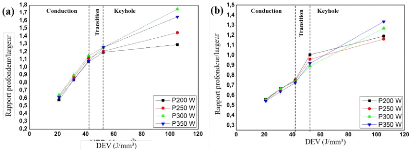

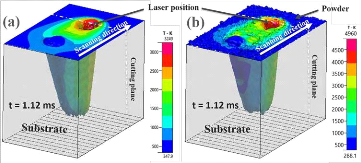

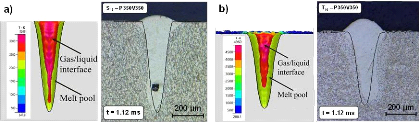

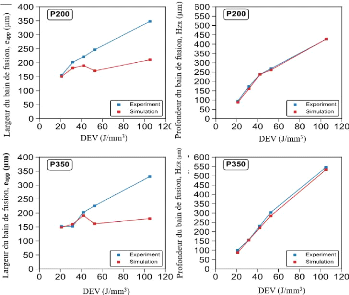

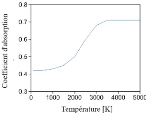

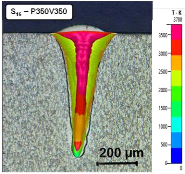

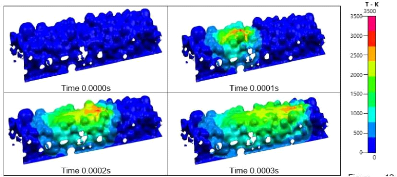

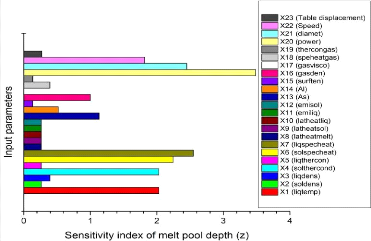

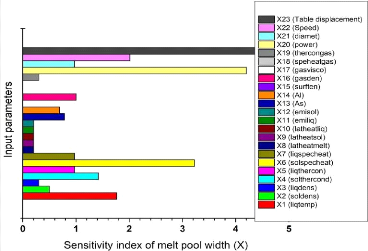

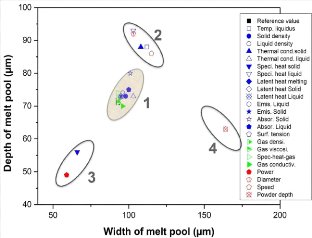

supplémentaires pour le dépôt de poudre