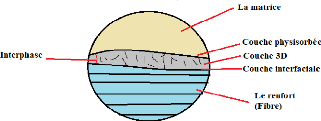

I.4.4. Interface renfort / matrice

L'interface est définie comme une zone

particulière d'épaisseur quasiment nulle formée par une

frontière commune entre le renfort et la matrice, elle assure la liaison

entre ces entités pour le transfert de charge et constitue une zone

clé pour l'optimisation des propriétés mécaniques

des matériaux composites, cette zone est considérée comme

un constituant du composite car elle possède des

propriétés physiques, chimiques et mécaniques

différentes de celles de la fibre et de la matrice.

Ces propriétés sont difficilement accessibles

expérimentalement et la plupart des données sont obtenues

à partir des modélisations sur la réponse mécanique

des composites, Par contre, à l'échelle réelle,

l'épaisseur de cette interphase peut être mise en évidence

de plusieurs manières à l'aide d'analyse viscoélastique et

fluage thermo stimulé. Dans une matrice composée des charges de

verre ensimées en résine époxy l'épaisseur de

l'interphase est de 1,4 à 1,75 um.[13]

Il est possible d'identifier trois couches avec une

stabilité hydrolytique différente : une couche

physisorbée, une couche tridimensionnelle et une couche interfaciale.

v Le schéma d'interphase renfort/ matrice est

représenté dans la Figure I.9 suivante :

CHAPITRE I Matériaux composites pour

l'aéronautique

11 | P a g e

Figure I.9 : l'interphase entre

la matrice et le renfort

Le rôle des fibres est de supporter la grande partie de

la contrainte, par contre, celui de la matrice est la redistribution et le

transfert des charges d'une fibre à l'autre via l'interface. Le

rôle de la zone interfaciale est primordial pour améliorer les

performances finales du composite. La quantification de l'adhérence est

généralement évaluée par des tests

micromécaniques consistant à étudier une fibre unique

enrobée de résine.

Une interphase très cohésive permettra aux

fissures de se propager perpendiculairement à l'axe des fibres et

entraînera une rupture de l'échantillon. Une interphase moins

résistante, permettra de dévier la fissure vers l'interphase et

de limiter son impact à quelques fibres uniquement[6].

· Les interfaces fibres/matrices sont supposées

parfaites et ne sont pas considérées dans les calculs de cette

étude.

I.4.5. Les différentes structures des

matériaux composites

Ils peuvent être classées en trois types liés

un par rapport aux autres :

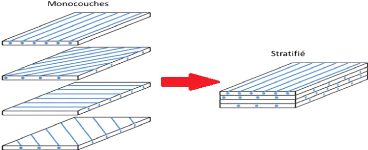

1. Les monocouches

Représentent l'élément de base de la

structure composite stratifié et sont constitué d'un seul pli de

renfort, est souvent appelée une strate.[6]

2. Les stratifiés

Sont constitués par plusieurs monocouches successives

(2 ou plus) de même ou de différentes orientations des renforts.

(Voir le schéma de la Figure I.10)

Les stratifiés sont utilisés comme des

matériaux structuraux, où on a, la nécessité

d'excellentes performances mécaniques en termes de résistance,

rigidité, comportement à la fissuration, et l'exigence de limite

en poids.

CHAPITRE I Matériaux composites pour

l'aéronautique

12 | P a g e

Figure I.10 : Monocouches

constituant le stratifié.

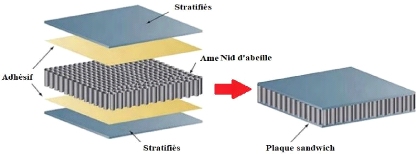

3. Les composites sandwiches

Sont constitués d'un nid d'abeille (une matière

résineuse, mousse ou en aluminium) entre deux surfaces des composites

stratifiés (Figure I.11) pour faire face à

l'effort tranchant.

Figure I.11 : Schéma d'un

composite sandwich

I.5. Aspect physico-mécanique des structures

composites

Dans le domaine de l'espace et de l'aviation (Hautes

performances), on cherche des matériaux les plus performants possible en

mesure de sécurité, un module élevé avec une masse

volumique faible. Ça nous conduira automatiquement à des

composites.

|