ANNEXE

1. FIBRES DE VERRE

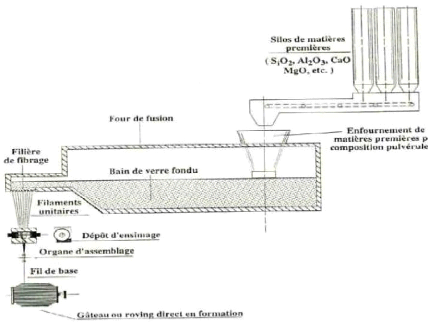

Les fibres de verre sont peu coûteuses en production, et

constituent le renfort le plus utilisé actuellement. Leur fabrication se

fait en général par étirage décrit par la figure

ci-dessous. Les oxydes minéraux constituant la matière

première (silice, alumine, etc.) sont mélangés en

proportion voulue suivant le type de fibres de verre désiré (voir

tableau II.1.). Ce mélange est ensuite porté

à très haute température (Environ 1250°C). A cette

température, la viscosité du verre permet un écoulement

par gravitation à travers la filière sous forme des fibres de

quelques dixièmes de millimètres. A la sortie de la

filière le verre en phase plastique est simultanément

étiré à grande vitesse (de l'ordre 250 m/s) et refroidi,

les conditions des refroidissements et de vitesse d'étirage permettent

d'obtenir des fibres sous forme de filaments de diamètres

calibrés[1] . Ces filaments isotropes sont ensimés

pour optimiser l'adhésion de la matrice, puis assemblés pour

former les fils, eux-mêmes stockés sous forme de bobine

appelée gâteau. Le gâteau est alors étuvé,

pour éliminer l'eau résiduelle et pour stabiliser l'ensimage. Les

fibres de verre ainsi obtenues sont amorphes, ce qui leur confère des

caractéristiques mécaniques parfaitement

isotropes.[2]

Figure.1. Procédé de fabrication des

fibres de verre

II | P a g e

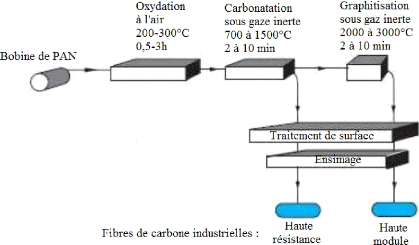

2. FIBRES DE CARBONE

Les fibres de carbone ont de très fortes

propriétés mécaniques et sont largement utilisées

dans les composites HP, élaborées à partir de l'un des

trois précurseurs suivants : la rayonne, le brai de pétrole, et

le poly acrylonitrile [(CH2-CH-CH) n] noté (PAN). Les fibres de carbone

utilisées comme des renforts sont produites à partir de brai de

mésophase ou de PAN, en commençant tout d'abord par le traitement

thermique de brai isotope afin d'orienter les molécules poly

aromatiques. Ensuite, le filage et l'étirage de cette mésophase

sont réalisés pour l'obtention des fibres ; ces dernières

sont composées de 90 à 70 % de carbone, moins de 10 % d'azote,

environ, 1% d'oxygène et moins de 1% d'hydrogène. La fabrication

des fibres de carbone à partir de PAN passe par quatre étapes :

Oxydation, carbonatations, graphitisation et traitement de surface [3]

a. Oxydation

Les fibres acryliques étant fusibles, la phase

d'oxydation a pour but de supprimer artificiellement le point de fusion ; cette

opération est effectuée en chauffant les fibres à environ

200 à 300 c° en atmosphère oxygéné pendant 0.5

à 3h. Il se produit alors une oxydation conduisant à une

réticulation des chaines moléculaires et à la

création d'un réseau tridimensionnel.

b. Carbonatation

Consiste à chauffer progressivement les

réticulées de 300 °C à 1100 °C environ, en

atmosphère inerte. Il y a alors élimination de l'eau et de

l'acide cyanhydrique, seuls les carbones étant conservés dans la

chaîne. Les fibres obtenues après cette phase ont de bonnes

caractéristiques mécaniques et peuvent être

utilisées après traitement des surfaces. Ces fibres sont alors

dénommées fibres HR (haut résistance) ou fibres HT (haut

ténacité).

c. Graphitisation

Cette phase est utilisée lorsqu'on souhaite obtenir des

fibres à module de Young élevé ; cette phase consiste

à effectuer, à la suite de la carbonatation, une pyrolyse des

fibres en atmosphère inerte jusqu'à 2600°C ou à des

températures supérieures ; la graphitisation provoque une

réorientation des réseaux hexagonaux de carbone suivant l'axe des

fibres, ce qui aboutit à une augmentation du module de Young. Toutefois,

simultanément à cette réorientation, des défauts se

créent dans la structure, entraînant une diminution de la

contrainte à la rupture. Suivant le taux de graphitisation, on distingue

deux types de fibres : fibres à haute résistance (HR) pour une

combustion à 1500 °C, et fibres haut module (HM) pour une

température de combustion de 1800 à 2000 °C [4]

III | P a g e

d. Traitement de surface

Il consiste en un traitement de surface par oxydation

ménagée en milieu acide (nitrique ou sulfurique). Cette phase a

pour objet d'accroitre la rugosité des filaments. Un traitement final

par ensimage effectué à l'aide d'une dispersion aqueuse

spécifique comportant un agent antistatique, permet d'assurer

différents rôles telle que la compatibilité de la liaison

fibre - matrice et la protection contre l'abrasion générée

par la mise en oeuvre (frottement contre pièces métalliques).

Figure.2. Procédé de fabrication des

fibres de carbone à partir de (PAN).

3.

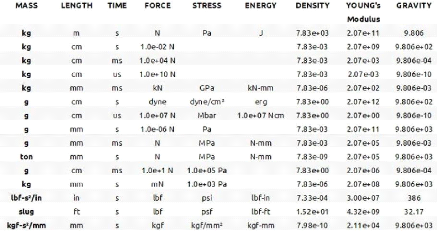

LES UNITES UTILISES EN ABAQUS

Figure.3. Les unités utilisées en

Abaqus

4. MESURE DES PARAMETRES ELASTIQUE PAR

ULTRASON

2_ E(1-u)2= E

On a VL -- p(1+u)(1-2u) VT 2p(1+u)

Trouvons E

|

2 3E(1-u)

3VL - 4 V= p(1+u)(1-2u)

|

4E

|

|

2p(1+u)

|

=

=

=

IV | P a g e

3E(1-u)-2E(1-2u)

p(1+u)(1-2u) 3E-3Eu-2E+4Eu

p (1+u)(1-2u) E+Eu

p(1+u)(1-2u)

= ??(1+u)

??(1+u)(1-2u)

|

3VL 2- 4 VT2 = ??

??(1-2u)

|

|

??(1-u)

VL 2- VT2=

??(1+u)(1-2u)

|

??

|

|

2??(1+u)

|

2??(1-u)-??(1-2u) ??

(1+u)(1-2u)

2??-2??u-E+2??u

??(1+u)(1-2u) (simplification)

??

VL 2- VT2=

2??(1+u)(1-2u)

Calculons le rapport 3VL2 4?? 22 = E . 2??

(1+u)(1-2u)

???? --VT ??(1-2u) ??

= 2(1 + u)

??

?????? 2 3???? 2-4????2

?? 2

??2-????2 = ?? ??(1-2u) (2(1 + u)) = E

2-4????2

?? = ?????? 2 3???? ????2-????2

Finalement

Trouvons u

|

VL 2- 2VT2= ??(1-u)

??(1+u)(1-2u)

|

2??

|

|

2??(1+u)

|

V | P a g e

??(1-u)-??(1-2u) ??

(1+u)(1-2u)

??(1-u)-??(1-2u) ??

(1+u)(1-2u)

??-??u-??+2??u

?? (1+u)(1-2u)

VL 2- 2VT2 =

??u

??(1+u)(1-2u)

|

?? =

|

1

|

???? 2-2????2

|

|

2????

2-????2

|

1 ???? 2-2????2

2???? 2-????2

Finalement

1 ??u

2??(1+u)(1-2u) ·

2??(1+u)(1-2u) =

u

??

VI | P a g e

Références annexe

1. Guillon, D., Fibres de verre de renforcement.

Techniques de l'ingénieur. Plastiques

et composites,

1995(A2110): p. A2110. 1-A2110. 15.

2. Aribi, C., Étude comparative du comportement

des différents matériaux composites

(différentes

matrices), 2012, Université de Boumerdès-M'hamed Bougara.

3. Wang, P., Étude numérique et

expérimentale de procédé d'élaboration

des

matériaux composites par infusion de résine, 2010,

Saint-Etienne, EMSE.

4. Davim, J.P., Book Review: Machining of Polymer

Composites by Jamal Y. Sheikh-

Ahmad. International Journal of

Machining and Machinability of Materials, 2009. 6(3-4): p.

322-323.

|