|

Faculté des Sciences, Université M'hamed Bougara

de Boumerdès

Mémoire

Pour obtenir le diplôme de :

MASTER EN PHYSIQUE

Spécialité : PHYSIQUE DES MATERIAUX

Présenté par :

Asma BESSAAD

Intitulé :

Etude du comportement mécanique des

matériaux composites destinés à

l'aéronautique

Soutenu le 29/09/2022, devant le jury composé de :

MAZOUZ H.M Ahmed (MCA UMBB) Président

SERSOUR Zakia (MAA UMBB) Examinatrice

ARIBI Chouaib (MCA UMBB) Encadrant

TOUBANE Mahdia (MCA UMBB) Co-Encadrante

Département de Physique, Faculté des Sciences,

Université de Boumerdès, Avenue de l'indépendance 35000

Boumerdès Tel : +213 (0) 24 81 62 49 / Fax : +213 (0) 24 81 62

Remerciement

Nous remercions tout d'abord, le bon Dieu de nous

avoir donné la santé, la

volonté, le courage et la foi

pour pouvoir atteindre nos objectifs et surmonter les

moments difficiles

pour réaliser ce mémoire.

Je remercie ma chère Mme TOUBANE ma

Co-encadrante en premier pour son

encouragement, sa disponibilité et

ses qualités d'enseignement exceptionnelles, depuis

que

j'étais en licence, t'es une enseignante exemplaire et que j'aime

trop, merci pour tout.

J'exprime ma gratitude et ma reconnaissance à

mon promoteur Mr ARIBI Chouaib pour sa

patience et son soutien qu'il m'avais

donné pour réaliser ce mémoire.

Je tiens a

remercié également monsieur le président de jury Mr MAZOUZ

Ahmed Hadj

Moulay et l'examinatrice Mme SERSOUR Zakia d'avoir

acceptés d'examiner ce travail.

Je remercier mes chers enseignants de

département de physique spécialement Mme

LAMRANI, Mme

BOUKHERROUB et Mr MAZOUZ encore une fois, Vous êtes les

meilleurs

à nous. Sans oublier tous mes enseignants au

département.

Aussi je désire à adresser mes

sincère remerciements au doyen de la faculté des sciences

Mr

RIBA Omar pour ses sages décisions et ses bonnes qualités

personnelles et professionnelles.

Merci aussi à mon oncle Mr BASAID

Djamel pour le guide qui m'avais donné pour choisir

cette

spécialité merveilleuse et ce

thème.

Dernièrement je remercie toutes les équipes qui

m'ont aidé dans la compagnie Air Algérie,

CNERIB, CRTI et

l'unité de recherche UR-MPE.

J'adresse aussi mes remerciements

à tous les personnages qui m'ont aidées : Dr Zara,

Dr

Nour.

Asma BESSAAD

II

Dédicace

Je dédie ce modeste travail tout d'abord

à ma chère mère Djamila et mon père Ahmed

pour

leur tendresse et leur énorme soutien tout au long de mon cursus

d'étude,

Et à mes chères soeurs (Hassina,

Hanane et Imane) et mes frères (Mohamed, Yacine,

Karim, Nassim et

Islam sans oublier leurs femmes) et à toute la famille.

Aux enfants de ma famille que j'aime le plus :

Marwa, Samy, Ritadj, Siradj, Saraa,

Israa, Malak, Ahmed et

Safa.

Je le dédie également à mes

chères amies Anissa, Meriem, Amel, Feriel et tous

mes

collègues de toutes mes 17 années d'études

...

Aux membres de mon club scientifique (BIOBEST) avec

lequel j'ai passé mes plus

beaux moments et mes plus belles

expériences à l'université.

Que ce travail soit l'accomplissement de vos voeux

tant allégués, et le fruit de votre

soutien

infaillible.

III

Table des matières

Remerciement i

Dédicace ii

Table des matières iii

Liste des figures vii

Liste des tableaux x

Liste des abréviations xi

Résumé . xii

Introduction Générale

1

CHAPITRE I Matériaux composites pour

l'aéronautique

I.1. Introduction 4

I.2. Classification des matériaux

4

I.3. Propriétés mécaniques

5

I.3.1. Les essais mécaniques

6

a) Compression 6

b) Flexion 6

c) Traction 6

d) Fatigue 7

I.3.2. Le contrôle non destructif (CND)

7

I.4. Les matériaux composites

8

I.4.1. Définition 8

I.4.2. Les deux types de composites

8

I.4.2.1. Les composites GD

8

I.4.2.2. Composites HP 8

I.4.3. Classification des matériaux composites

9

I.4.3.1. Suivant la forme des renforts

9

I.4.3.2. Suivant la nature des matrices

9

I.4.4. Interface renfort / matrice

10

I.4.5. Les différentes structures des

matériaux composites 11

1. Les monocouches 11

2. Les stratifiés

11

3. Les composites sandwiches

12

I.5. Aspect physico-mécanique des structures

composites 12

I.5.1. Densité 12

I.5.2. Fractions volumiques et massiques

13

iv

I.5.2.1. Fraction massique 13

I.5.2.2. Fraction volumique 13

I.5.3. L'isotropie des matériaux composites

14

I.6. La fabrication des matériaux composites

14

I.6.1. Moulage au contact 15

I.6.2. Moulage sous vide 15

I.6.3. Moulage par compression 16

I.7. Intégration des matériaux

composites dans l'aéronautique 16

I.7.1. Les avantages des matériaux composites

pour utilisation aéronautique 18

I.7.2. Les inconvénients des matériaux

composites destinés à l'aéronautique 18

I.8. Les exigences des matériaux composites

stratifiés en aéronautique 18

I.9. Conclusion 19

Références de chapitre I

20

CHAPITRE II Procédés d'élaboration

et caractérisation des matériaux composites

II.1. Introduction 22

II.2. Matériaux d'étude

22

II.2.1. Le matériel utilisé

22

II.2.2. Les renforts 23

II.2.2.1. Caractéristiques des fibres de

carbone et de verre 24

II.2.2.1.a. Fibre de verre 24

II.2.2.1.b. Fibre de carbone 25

II.2.2.2. Préparations des renforts

27

II.2.3. La matrice 27

II.2.3.1. Caractéristiques de la

résine 28

II.2.3.2. Préparation de la matrice

28

II.2.4. Tissu d'arrachage 30

II.2.5. Feutre de drainage 30

II.3. Procédure de fabrication

30

II.3.1. L'étape de mise sous vide :

32

II.4. Représentation des pièces pour

les essais mécaniques 34

II.4.1. Eprouvettes de traction de la matrice

résineuse 34

II.4.2. Eprouvettes de traction des

stratifiés composites 34

II.4.3. Eprouvette de l'essai de flexion

35

II.5. Les machines utilisées pour les essais

mécaniques 35

II.6. Caractérisation des stratifiés

composites élaborés 35

V

II.6.1. Caractérisation physique

35

III.6.1.1. Analyse thermique (ATD, ATG)

35

II.6.1.2. Détermination de la masse volumique

36

II.6.1.3. Taux massique et volumique du renfort

37

II.6.1.4. Contrôle non destructive par

ultrasons 37

II.7. Conclusion 39

Références chapitre II

40

CHAPITRE III Résultats et

discussion

III.1. Introduction 41

III.2. Caractérisation de la matrice

41

III.2.1. Caractérisation physique

41

III.2.1.1. Analyse thermique (ATD, ATG)

41

III.2.2. Caractérisation mécanique

42

III.2.2.1. Essai de traction

42

III.3. Caractérisation du matériau

composite stratifié 43

III.3.1. Caractérisation physique

43

III.3.1.1. Mesure de densité

43

III.3.1.2. Mesure de taux des fibres

44

III.3.2. Caractérisation mécanique du

stratifié 44

III.3.2.1. Essai de traction

44

III.3.2.2. Essai de flexion (trois points)

47

III.3.2.3. Essai de fatigue

48

III.3.2.3.1. Fatigue d'éprouvette en composite

à fibre de verre 49

III.3.2.3.1. Fatigue d'éprouvette en composite

à fibre de carbone 50

III.3.3. Caractérisation par ultrasons

51

III.4. Validation des résultats

expérimentaux par simulation 53

III.4.1. Définition

53

III.4.2. Organisation de l'interface ABAQUS/CAE

54

III.4.2.1. Modules 54

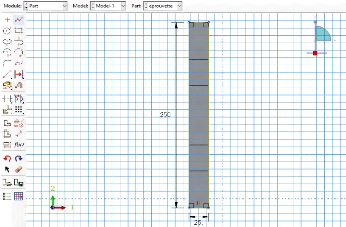

1. Module " PART " 54

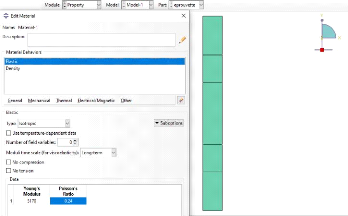

2. Module "PROPERTY " 55

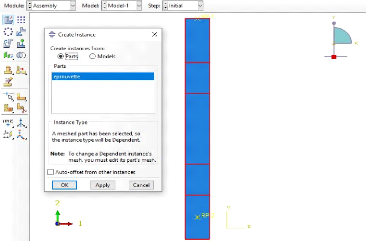

3. Module "ASSEMBLY " 55

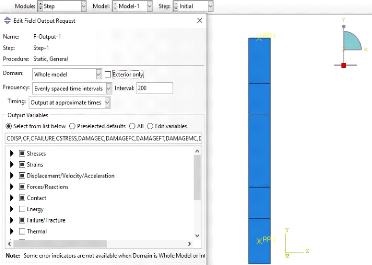

4. Module "STEP " 56

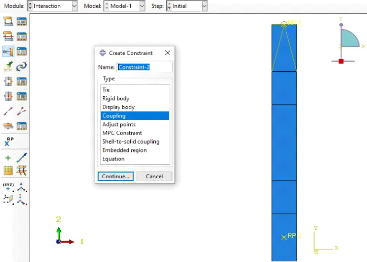

5. Module " INTERACTION " 57

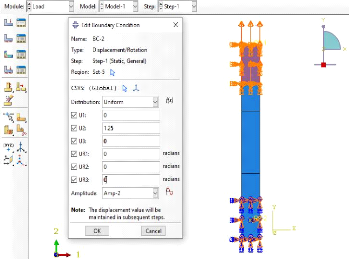

6. Module "LOAD " 57

7.

vi

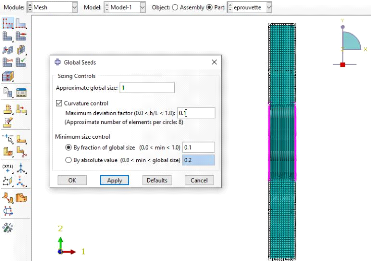

Module "MESH " 58

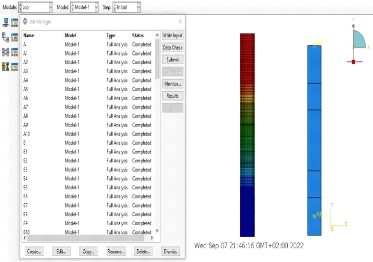

8. Module "JOB " 59

9. Module " VISUALIZATION " 59

10. Module "SKETCH " 60

III.4.3. Modélisation numérique (MFE)

60

III.4.4. Comparaison entre les résultats

expérimentaux et numériques. 62

III.5. Conclusion 62

Références Chapitre III

64

CONCLUSION GENERALE ET PERSPECTIFS

Conclusion générale 65

Perspectifs 66

ANNEXE

1. FIBRES DE VERRE I

2. FIBRES DE CARBONE II

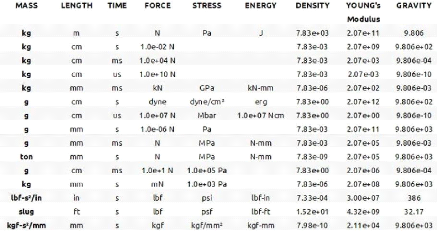

3. LES UNITES UTILISES EN ABAQUS

IV

4. MESURE DES PARAMETRES ELASTIQUE PAR ULTRASON

IV

Références annexe.

VI

VII

Liste des figures

FIGURE I.1 : FAMILLES DES MATERIAUX

DE GRANDES CLASSES 4

FIGURE I.2 : DIAGRAMME DE LA

CONTRAINTE EN FONCTION DE LA

DEFORMATION 5

FIGURE I.3 : SOLLICITATION EN

COMPRESSION 6

FIGURE I.4 : SOLLICITATION EN

FLEXION 6

FIGURE I.5 : SOLLICITATION EN

TRACTION 6

FIGURE I.6 : LES CONSTITUTIFS D'UN

MATERIAU COMPOSITE 8

FIGURE I.7 : LES DIFFERENTS

RENFORTS POUR LE MATERIAU COMPOSITE 9

FIGURE I.8 : DIFFERENTES BASES POUR

CLASSIFICATION DES COMPOSITES .. 10

FIGURE I.9 : L'INTERPHASE ENTRE LA

MATRICE ET LE RENFORT 11

FIGURE I.10 : MONOCOUCHES

CONSTITUANT LE STRATIFIE. 12

FIGURE I.11 : SCHEMA D'UN COMPOSITE

SANDWICH 12

FIGURE I.12 : SCHEMA DE MOULAGE AU

CONTACT. 15

FIGURE I.13 : MOULAGE SOUS VIDE

15

FIGURE I.14 : MOULAGE PAR

COMPRESSION 16

FIGURE I.15 : TAUX DES MATERIAUX

COMPOSITES DANS LA STRUCTURE DE

BOING787 17

FIGURE I.16 : EVOLUTION

D'INTEGRATION DES MATERIAU COMPOSITE DANS

AERONEFS 17

FIGURE I.17 : STRATIFIE A PLIS DE

CONSTRUCTION [0/90/0/0/90/0°] 19

FIGURE II.1 : OUTILS POUR

FABRICATION DES PLAQUES COMPOSITES (AIR

ALGERIE) 23

FIGURE II.2 : ROULEAUX DE

FIBRES DE CARBONE ET DE VERRE

BIDIRECTIONNEL 24

FIGURE II.3 : DESSIN D'ARMURE

TAFFETAS (0/90°) [1] 24

FIGURE II.4 : STRUCTURE CRISTALLINE

DU GRAPHITE. 26

FIGURE II.5 : PREPARATION DES

RENFORTS (ETAPE DE DECOUPAGE) 27

FIGURE II.6 : TISSUS DES FIBRES DE

CARBONE ET DE VERRE (TAFFETAS) 27

FIGURE II.7 : A. RESINE EPOCAST

50-A1. B. DURCISSEUR (HARDENER 946) 28

FIGURE II.8 : ETAPES DE PREPARATION

DE LA MATRICE EPOCAST 50-A1 29

VIII

FIGURE II.9 : TISSU D'ARRACHAGE

30

FIGURE II.10 : FEUTRE DE DRAINAGE

30

FIGURE II.11 : IMPREGNATION DE

RESINE SUR LES 1ERES COUCHES DE FIBRES

31

FIGURE II.12 : IMPREGNATION DE

RESINE DE 8 COUCHES SUCCESSIVES 31

FIGURE II.13 : DEPOT DU TISSU

D'ARRACHAGE 31

FIGURE II.14 : DEPOT DE TISSU DE

DRAINAGE 32

FIGURE II.15 : DEPOT DE FILM

PLASTIQUE POUR FERMETURE DU SYSTEME 32

FIGURE II.16 : SYSTEME

D'ELABORATION DES PLAQUES COMPOSITES SOUS

VIDE 33

FIGURE II.17 : PLAQUE COMPOSITE ,

A. FIBRE DE VERRE , B. FIBRE DE

CARBONE 33

FIGURE II.18 : DECOUPAGE SELON LES

NORMES 34

FIGURE II.19 : EPROUVETTES SOUS

FORME HALTERE 34

FIGURE II.20 : DIMENSIONS DES

EPROUVETTES DE TRACTION. 34

FIGURE II.21 : DIMENSIONS DES

EPROUVETTES DE FLEXION 35

FIGURE II.22 : A. MACHINES DE

TRACTION ET B. MACHINE DE FLEXION 3

POINTS 35

FIGURE II.23 : APPAREIL DE DSC

36

FIGURE II.24 : BANC DE PESAGE.

36

FIGURE II.25 : FOUR ELECTRIQUE.

37

FIGURE II.26 : BANC DE CONTROLE PAR

IMMERSION 39

FIGURE II.27 : OSCILLOSCOPE ET

GENERATEUR 39

FIGURE III.1 : DIAGRAMME DE L'ATD

ET L'ATG DE LA RESINE EPOCAST 41

FIGURE III.2 : RUPTURE EN TRACTION

DE RESINE 42

FIGURE III.3 : COURBE D'ESSAI DE

TRACTION DE RESINE 42

FIGURE III.4 : DISPOSITIF D'ESSAI

DE TRACTION 45

FIGURE III.5 : COURBES DE TRACTION

DES EPROUVETTES CARBONE-

VERRE/EPOXY. 45

FIGURE III.6 : COURBES DE

FLEXION DES D'EPROUVETTES CARBONE-

VERRE/EPOXY. 47

ix

FIGURE III.7 : COURBE DE FATIGUE

D'EPROUVETTE EN COMPOSITE A FIBRE

DE VERRE 49

FIGURE III.8 : COMPORTEMENT

EN TRACTION AVANT ET APRES FATIGUE-

VERRE 49

FIGURE III.9 : COURBE DE FATIGUE

D'EPROUVETTE EN COMPOSITE A FIBRE

DE CARBONE 50

FIGURE III.10 :

COMPORTEMENT EN TRACTION AVANT ET APRES FATIGUE-

CARBONE 50

FIGURE III.11 : SIGNAUX

LONGITUDINALES - A. COMPOSITE A FIBRE DE

CARBONE B. COMPOSITE A FIBRES DE VERRE

51

FIGURE III.12 : SIGNAUX TRANSVERSALES - A.

COMPOSITE A FIBRE DE

CARBONE B. COMPOSITE A FIBRES DE VERRE

52

FIGURE III.13 : COMPOSANTS DE

L'INTERFACE DU LOGICIEL ABAQUS 54

FIGURE III.14 : MODULE DE CREATION

DE LA GEOMETRIE 55

FIGURE III.15 : MODULE

D'INTRODUCTION DES PARAMETRES DE MATERIAUX

55

FIGURE III.16 : MODULE D'ASSEMBLAGE

GEOMETRIQUE 56

FIGURE III.17 : PHASE DE CREATION

DES SOLLICITATIONS 56

FIGURE III.18 : MODULE

D'INTERACTION 57

FIGURE III.19 : PHASE DES

CONDITIONS LIMITE ET CHARGEMENT 58

FIGURE III.20 : PHASE DE MAILLAGE

58

FIGURE III.21 : PHASE DE LANCEMENT

DE SIMULATION 59

FIGURE III.22 : PHASE CONSULTATION

DES RESULTATS 59

FIGURE III.23 : MODULE DE CREATION

BIDIMENSIONNELLE 60

FIGURE III.24 : DIMENSIONS DU

MODELE NUMERIQUE. 61

FIGURE III.25 : MODÈLE

ÉLÉMENTS FINIS 61

FIGURE III.26 : COMPARAISON ENTRE

LES RESULTATS EXPERIMENTALE ET

NUMERIQUE 62

X

Liste des tableaux

TABLEAU II.1 : DIFFERENTS TYPES

DE FIBRES DE VERRE FILABLES 25

TABLEAU II.2 : CARACTERISTIQUES

DU TISSU DE CARBONE ET DE VERRE 26

TABLEAU II.3 : CARACTERISTIQUES

DES EPOCAST 50-A1/946 28

TABLEAU II.4 : CARACTERISTIQUES

DU FEUTRE DE DRAINAGE 30

TABLEAU III.1 : PROPRIETES

MECANIQUES DE LA MATRICE EPOCAST. 43

TABLEAU III.2 : RESULTATS DES

MASSES VOLUMIQUES OBTENUS 44

TABLEAU III.3 : TAUX MASSIQUE DE

RENFORT PAR ESSAI DE CALCINATION 44

TABLEAU III.4 : L PROPRIETES DE

TRACTION DES STRATIFIES COMPOSITES 46

TABLEAU III.5 : PROPRIETES DE

FLEXION DES COMPOSITES. 48

TABLEAU III.6 : PARAMETRES

ELASTIQUES DETERMINES PAR ULTRASON 53

TABLEAU III.7 :

PARAMÈTRES GÉOMÉTRIQUES ET

MÉCANIQUES UTILISÉS 61

Liste des abréviations

CRTI : Centre de Recherche

en Technologies Industrielles

CNERIB : Centre National

d'Etudes et de Recherches

Intégrées du Bâtiment

UR-MPE : Unité de

Recherche Matériaux,

Procédés et Environnement

ASTM : American Society

for Testing and Materials

ATD : Analyse Thermique

Différentielle

ATG : Analyse

Thermo-Gravimétrique

E : Module de Young.

Ep : Matrice Epocast

G : Module de cisaillement.

GPa : Giga Pascal

P : Pression

S : Surface

T : Température

Tg : Température de transition

vitreuse

UD : Uni-Directionnelle

ó : Contrainte.

p : Masse volumique.

i : Tenseur de déformation.

y : Coefficient de poisson.

xi

ÕÎáã

ÚæäáÇ äã

äÇíÑØáÇ

áÇãÌ í ÉãÏÎÊ

ÓáãÇ

ÓíßæÈíÇáÇ

ÊÇÌäÊÇÑæ

ÉíÌÇÌÒáÇ

ÇíááÇæ

äæÈÑßáÇ Çíá

áìÚ ÉÆãÇÞáÇ

ÉÈßÑáãÇ

ÆÍÇÔÑáÇ

ÉÓÇÑÏ

æå áãÚáÇ

Ç

Ðå äã ÏåáÇ

Epocast 50-A

.ËÑß ÉÞãÚã

ÉÓÇÑÏ áÌÇ äã

ÉíÆíÇíÒáÇ

ÊÇÑÇÈÊÎÇáÇ

ÇÖíæ ÉÏãÇáá

ÏÇÌåÅáÇ

ÊÇÑÇÈÊÎÇæ

ÉíßíÊÇÊ

ÓÇáÇ

ÊÇÑÇÈÊÎÇáÇ

ÁÇÑÌÅá ÇÈå

áæãÚáãÇ

íÑíÇÚáãÇ

ÞÑØ Þæ

ÊÇäíÚáÇ

íÑÖÊÍ Êãí

ÉÑÆÇØáÇ í

ÏÇÌåÅáÇ

ÉÏíÏÔ

ÁÇÒÌáÇ í

ÇãåÇÏÎÊ ÓÇ

ÓÑ í Çã æåæ

ÈÚÊáÇ

ÉãæÇÞã ËíÍ

äã äæÈÑßáÇ

Çíá ÊÇÈßÑáã

áíÇÚáÇ

ÁÇÏáÇ ÇíåáÚ

ÑæËÚáÇ Êã

ÊíáÇ

ÆÌÇÊäáÇ

ÊÑåÙ

. ÇÈå

ÉÕÇáÎÇ

ÊãÇáÚáãÇ

íÑíÛÊ

ááÇÎ äã

ÉäæÑáãÇ

áÇãÌ í

ÊÇÈßÑáãÇ

åÐå ßæáÓÈ

ÄÈäÊáÇ

ÉíäßÇãÅÇ

Abaqus

ÌãäÇÑÈ

ÉØÓÇæÈ

ÉßÇÇáãÍÇ

ÊÇÑÇÈÊÎÇ

ÊÖÍæ ÏÞæ

Abaqus

:

ÉíÍÇÊã

ÊãÇßá

ÉíÊæÕáÇ

Þæ ÊÇÌæáãÇ

ÉíÌÇÌÒ Çíá

äæÈÑßáÇ Çíá

ÓíßæÈíÇáÇ

ÌãäÇÑÈ

Résumé

L'objectif de ce travail est consacré à

étudier les stratifiés composites à base de fibre de

carbone, fibre de verre et résine époxy de type Epocast 50-A,

utilisés dans le domaine aéronautique. Les éprouvettes

sont préparés selon les modalités des normes en vigueurs

pour réaliser les essais mécaniques statiques et les essais de

fatigue.

Les résultats trouvés montrent la haute performance

des composites à base de fibre de carbone en termes de résistance

à la fatigue, ce qui explique leurs utilisations dans la partie

hautement sollicitée dans l'avion.

Des tests de simulation par logiciel Abaqus ont clarifiés

la possibilité de prévision de comportement de ces composites

dans leur domaine élastiques à travers de leurs propres

paramètres.

Mot clés : Epoxy, fibre de verre, fibre

de carbone, Ultrasons, Abaqus.

Abstract

The objective of this work is devoted to studying composite

laminates based on carbon fibers, fiberglass and epoxy resin of the Epocast

50-A type, used in the aeronautical field.

The specimens are prepared according to the methods of the

standards in force to carry out the static tests and the fatigue tests.

The results found show the high performance of carbon fiber

composites in terms of fatigue resistance, which explains their use in highly

stressed parts in the aircraft.

Simulation tests by Abaqus software clarified the possibility

of behavior prediction of these composites in its elastic domain through its

own parameters.

Keywords : Epoxy, fiberglass, carbon fibers,

Ultrasound, Abaqus.

xii

INTRODUCTION GENERALE

Introduction Générale

La physique des matériaux repose sur l'étude de

comportement des matériaux et leurs propriétés à

différentes échelles notamment les propriétés

électriques, physiques, optiques, magnétiques, chimiques,

thermiques et mécaniques. Cela peut dépendre de variables

externes (T, P).

Le domaine industriel de l'aéronautique exige des

matériaux avec des propriétés de haute performance

mécanique, bien conçus et sévèrement

contrôlés, pour cela les concepteurs façonnent des

matériaux composites à base de fibres continus, en les

développant chaque année dans diverses réalisations de

haute technologie.[1]

Dès le début des années 1960, les

matériaux composites (fibres/matrice) sont apparus dans le domaine

aérospatial, comme dans de nombreux autres domaines, pour remplacer les

alliages métalliques en raison de leur légèreté et

leur résistance spécifique élevée

(résistance dépendant de la densité, d'une meilleure

résistance à la corrosion et la résistance à la

fatigue)[2] . Aussi les matériaux du transport

aérien doivent respecter différents critères

d'élasticité, réduisant ainsi les coûts de

production. Les composites à matrice polymère (ou PMC) ont

d'abord été introduits dans les structures aéronautiques.

D'abord avec des composites renforcés en fibres de verre puis avec des

composites renforcés en fibres de carbone à partir du

début des années 1970.[3]

Dans ce travail, nous nous sommes en premier lieu

concentrés sur l'élaboration de deux types de matériaux

composites (carbone/époxy) et (verre/époxy), par la

méthode de moulage sous vide. Par la suite, étudier les

propriétés physiques et mécaniques des éprouvettes

à travers des essais mécaniques : traction, flexion et fatigue.

Ensuite faire une étude de contrôle de nos échantillons par

la méthode non destructive d'ultrasons. Nous terminons notre travail par

une étude du comportement mécanique par traction de composite

à l'aide d'un logiciel de simulation Abaqus pour une validation des

résultats expérimentaux.

Ce mémoire s'articule en trois chapitres. Dans le

1er chapitre nous donnerons en premier quelques notions

fondamentales sur les matériaux et leurs propriétés

mécaniques, et deuxièmement, étudier l'aspect physico

mécanique de composite spécifiquement, avec une description des

techniques les plus importantes de fabrication des matériaux composites,

et leurs intégrations et exigences en aéronautique

dernièrement.

Le 2ème chapitre inclut l'étape

d'élaboration des échantillons et les différents tests

réalisés pour la caractérisation, durant un stage pratique

au sein de la base de maintenance

1 | P age

d'Air Algérie (Atelier plastiques et composites), ainsi

pour les procédés de caractérisations par les essais

mécaniques qui sont réalisés au Centre National d'Etudes

et de Recherches Intégrées du Bâtiment à Souidania

(CNERIB) et au sein d'unité de recherche (URMPE) à

l'université de Boumerdès pour les tests physiques. Ensuite nous

étudierons l'inspection de nos composites par la méthode CND des

ondes ultrasons au centre de recherche à Cheraga (CRTI).

Dans le 3ème chapitre nous discuterons les

résultats obtenus dans l'étude expérimentale ainsi que la

simulation pour ensuite faire une comparaison de comportement mécanique

de nos deux composites verre/époxy et carbone/époxy.

Nous terminons ce manuscrit par une conclusion

générale et des perspectives et d'une annexe sur la fabrication

des tissus de verre et de carbone avec les références

bibliographiques utilisées.

2 | P age

Références d'introduction

générale

1. Berthelot, J.-M., Matériaux composites.

Comportement mécanique et analyse des structures, 1999.

4.

2. Chapuis, D., V. Aerts, and R. Bonneville, Chapitre 4: Les

nouveaux matériaux composites pour l'aéronautique par Vincent

Aerts, in Chimie, aéronautique et espace. 2021, EDP Sciences. p.

75-84.

3. Cinquin, J., Les composites en aérospatiale. 2002:

Ed. Techniques Ingénieur.

3 | P a g e

CHAPITRE I

I.1. CHAPITRE I Matériaux composites pour

l'aéronautique

4 | P a g e

Introduction

Les cinquante dernières années ont vu une

avancée significative dans le développement de matériau

composite renforcé de fibres artificielles pour applications

structurelles, notamment des fibres continues de verre ou de carbone à

des fractions volumiques de fibres élevées[1].

Spécifiquement dans le domaine d'aéronautique qu'il

nécessite un matériau le plus léger possible avec les

bonnes propriétés mécaniques pour la structure de fuselage

d'avion, d'où l'enjeu des chercheurs est d'introduire des composites

d'haute performance qui remplacent les matériaux métalliques dans

la confection de la structure d'aéronef[2].

Dans ce chapitre on a défini les matériaux

composites et l'importance de leur intégration dans

l'aéronautique et les exigences pour la confection de structure en

fuselage, en passant par décrire les essais mécaniques statique

qui nous renseigne sur leurs comportements, et les méthodes de

fabrication de ces composites stratifiés.

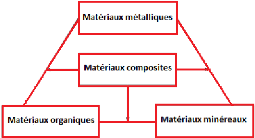

I.2. Classification des

matériaux

Dans le monde entier on trouve différents types de

matériaux selon le domaine d'utilisation (industriel ou aussi dans la

nature). On peut les distinguer d'après le tableau périodique des

éléments (le tableau de Mendeleïev).

Le choix d'un matériau n'est pas simple, il

dépend de besoins et des propriétés voulues.

Il existe quatre principales familles des matériaux

classées selon la nature des liaisons entre les atomes, qui sont : les

métaux (liaisons métalliques), les polymères ou les

matériaux organique (liaisons covalentes + van der Waals), les

céramiques ou les minéraux (ont des liaisons ioniques) et les

composites qui sont une combinaison entre deux de ces trois principales

familles (Figure I.1).[3]

Figure I.1 : Familles des

matériaux de grandes classes [3]

· Le dernier type qui nous intéresse dans ce qui

suit de ce manuscrit.

CHAPITRE I Matériaux composites pour

l'aéronautique

5 | P a g e

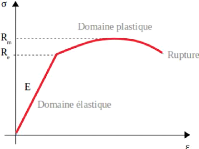

I.3. Propriétés mécaniques

La connaissance des propriétés mécaniques

est essentielle à la conception des matériaux techniques afin de

mettre ces derniers en fonction, il est nécessaire de choisir le

matériau adéquat pour qu'il résiste aux contraintes

mécaniques appliquées [4].

On a résumé les différentes

propriétés mécaniques en quelques définitions

suivantes : Ductilité : Capacité d'un

matériau ou d'un composant à continuer à supporter

après avoir atteint un état de dommage jusqu'à ce qu'il

atteigne sa capacité de charge ultime. C'est la capacité de

maintenir la déformation à une certaine capacité de charge

sans se rompre. Dureté : Capacité d'un

matériau à résister à une déformation

plastique locale ou à résister aux rayures, aux coupures,

à l'abrasion, à l'indentation ou à la

pénétration.

Fragilité : La propriété

selon laquelle un matériau se brise sous l'action d'une force externe

(telle la traction) avec une seule petite déformation.

Malléabilité : Capacité

d'aplatir et de se courber sans rompre et conserver la nouvelle forme

Rigidité : La capacité d'un matériau ou

d'un composant à résister à la déformation sous

contrainte, ce qui est une représentation de la difficulté de la

déformation élastique et également de la force requise

pour provoquer un déplacement unitaire.

Résilience : Valeur caractérisant

la résistance aux chocs.

Elasticité : La

propriété selon laquelle un objet peut récupérer sa

taille et sa forme d'origine après déformation, qui est

exprimée par les constantes élastiques (E, V, G)

v Module de Young (module

d'élasticité) E

Est une constante qui relie la déformation ? et la

contrainte ó d'un corps élastique. Elle est mesurée par

plusieurs technique d'où l'essai de traction le plus monotone) en

traçant la courbe de contrainte en fonction de la déformation et

mesurant la pente de la droite de la zone élastique. Avec :

ó = E. ? (loi de Hooke)

Figure I.2 : Diagramme de la

contrainte en fonction de la déformation

v CHAPITRE I Matériaux composites pour

l'aéronautique

Coefficient de poisson V

Est une constante élastique compris

généralement dans l'intervalle (0 et 0.5), et représente

la valeur de contraction d'un matériau placé perpendiculairement

à la direction de force appliquée.[5]

v Module de cisaillement G

Le module d'élasticité de glissement du

matériau ou module de Coulomb exprimé en pascal (Pa). Est la

mesure de la nature rigide du matériau.

Dans le cas des matériaux isotropes il existe une relation

qui relie le module de Young et le

coefficient de poisson et le module de cisaillement qu'elle est :

E = 2G (1+ V)

I.3.1. Les essais mécaniques

Peuvent être considérées comme des mesures

destructives, une contrainte est appliquée au matériau

jusqu'à ce qu'il se casse ou jusqu'à ce qu'il ait suffisamment de

déformation. Ces tests nous permettent de calculer les paramètres

d'élasticité et spécifier les protocoles pour d'autres

types de tests, tels que les tests dynamiques.[6]

Les essais mécaniques monotones les plus classiques sont

ceux de :

a) Compression

C'est le test qui permet la détermination du

comportement mécanique de matériau (déformation relative

au point de rupture) quand il est soumis à une contrainte de

compression.

Figure I.3 : Sollicitation en

compression

b) Flexion

Ce test permet la mesure de module d'Young, la

résistance en flexion et la force à la rupture. Sachant qu'elle

est une combinaison de traction et compression, il existe la flexion dite de

trois points (Figure I.4) et la flexion dite de quatre

points.[7]

|

|

Figure I.4 : Sollicitation en

flexion

c) Traction

Figure I.5 : Sollicitation en

traction

Ce test permet la détermination du comportement des

matériaux lorsqu'ils sont soumis à une contrainte de traction. En

utilisant des capteurs de forces, il nous renseigne sur la rigidité du

matériau par le calcul du module de Young, la déformation et la

résistance à la rupture s'affichent, en utilisant des logiciels

intégrés au machines d'essais.

6 | P a g e

CHAPITRE I Matériaux composites pour

l'aéronautique

7 | P a g e

d) Fatigue

Est un essai mécanique (de traction, torsion ou de

flexion), le matériau est soumis à des cycles

répétés d'efforts[8], il subit des

modifications de microstructure c'est-à-dire une apparition des

défauts et des fissurations regroupées sous le terme

général d'endommagement par fatigue. Elle se développe

progressivement sous l'action de la répétition des sollicitations

au cours du temps.

L'endommagement par fatigue du matériau fait

référence au phénomène de rupture sous une

contrainte bien inférieure à la limite de résistance ou

même à la limite d'élasticité du matériau.

I.3.2. Le contrôle non destructif (CND)

Est un ensemble des méthodes qui permettent de

caractériser l'état d'intégrité d'une structure ou

d'un matériau, qui ne se dégradera ni en production, ni en

utilisation, ni dans le cadre de la maintenance. Également connu sous le

nom de test non destructif (NDT).

Les méthodes d'essais non destructives ont

été largement utilisées dans le monde industriel. Ils font

désormais partie d'un outil universel qui contribue à augmenter

la productivité, garantissant que les produits répondent aux

exigences de qualité strictes des clients, contribuant ainsi à

leur satisfaction ultime. Parallèlement à ce

développement, le contrôle non destructif a élargi son

champ d'application, passant du domaine de la détection locale stricte

de défauts, de l'identification et de la mesure dimensionnelle au

domaine de l'évaluation des propriétés intrinsèques

des matériaux, En conséquence, il devient un rôle

clé dans l'évaluation de la qualité des produits et les

matériaux.[9]

Basé sur les principes physiques qui sous-tendent les

principales méthodes CND telles que la radiographie, les techniques

électromagnétiques par courants de Foucault, la

perméabilité incrémentale, les techniques d'inspection de

surface pour les processus de flux de fuite, le ressuage, l'inspection optique

et les ondes ultrasonique.

Dans notre étude on a choisi la méthode non

destructive par ultrasons pour le contrôle de notre matériau

étudié. (Plus de détails dans les chapitre II et chapitre

III)

CHAPITRE I Matériaux composites pour

l'aéronautique

8 | P a g e

I.4. Les matériaux composites

Les matériaux composites ne sont pas nouveaux, ils ont

été utilisés par l'homme depuis la nuit des temps, comme

le bois, le béton et le béton armé.

I.4.1. Définition

Les composites représentent un assemblage de deux

matières ou plus d'une nature différente ce qui donne naissance

à un nouveau matériau hétérogène avec des

propriétés spécifiques [10]. Il est

composé d'une matrice et un renfort.

La matrice est une matière qui relie les renforts de

différents types comme il est montré sur la Figure I.6

:

Figure I.6 : Les constitutifs

d'un matériau composite [7] Ainsi, pour décrire

un matériau composite, il sera nécessaire de spécifier

:

Ø La nature des constituants (matrice) et leurs

propriétés.

Ø La géométrie du renfort avec sa

distribution.

Ø La nature de l'interface matrice/renfort.[10]

I.4.2. Les deux types de composites

I.4.2.1. Les composites GD

Les composites de grandes diffusions représentent 95%

des composites utilisés. Ce sont généralement des

plastiques renforcés. Dans 90% des cas, le taux de renforcement est

d'environ 30%. L'anisotropie est absente ou non maîtrisée car les

renforts sont des fibres courtes. Les principaux composants de base sont la

résine polyester (95 % de résine thermodurcissable) et la fibre

de verre (plus de 99 % de renfort utilisé).

I.4.2.2. Composites HP

Les composites de hautes performances dérivés de

matériaux fibrés sont utilisés en grand nombre pour des

applications nécessitant une reprise à des niveaux de

sollicitations au moins identiques à ceux rencontrés dans les

structures métalliques. Le secteur des transports, principalement

utilisé pour l'aviation, est coûteux. Les renforts sont des fibres

assez longues. Le taux de renfort est élevé, ce sont les renforts

qui impactent le coût. Les propriétés mécaniques

(résistance mécanique et rigidité) sont largement

supérieures à celles des métaux.[6]

CHAPITRE I Matériaux composites pour

l'aéronautique

9 | P a g e

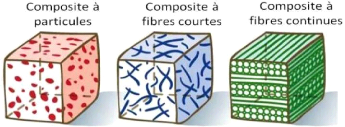

I.4.3. Classification des matériaux composites

I.4.3.1. Suivant la forme des renforts

Les matériaux composites sont classés suivant la

forme des renforts utilisés, à savoir un renfort à fibres

courtes et continues ou à particules comme elle montre la Figure

I.7 ci-dessous :

Figure I.7 : Les

différents renforts pour le matériau composite [11]

· La valeur des composites à fibres

justifié une étude exhaustive de leurs comportements

mécaniques excellents[10]. En conséquence, ce

mémoire sera essentiellement consacré par la suite à

l'étude de ce type de matériaux dans le domaine de

l'aéronautique.

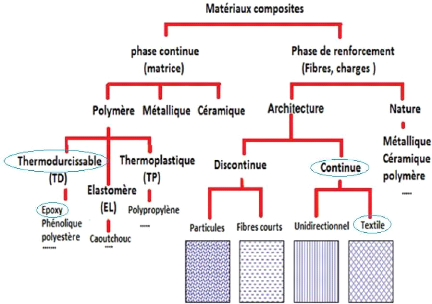

I.4.3.2. Suivant la nature des matrices

Cependant, les renforts ou les fibres ne peuvent pas

être utilisés directement pour des applications mécaniques.

D'où l'idée de les incorporer dans une matrice pour former des

composites fibreux.

La matrice a alors différentes fonctions : lier les

fibres entre elles, transférer les charges mécaniques aux fibres,

protéger les fibres du milieu extérieur, etc.

Les composites sont classés en composites à

base d'une matrice organique (dans notre cas est la résine), à

base d'une matrice métallique ou à matrice minérale.

Les matériaux composites à matrice organique se

trouvent dans le domaine des températures ne dépassant pas 300

°C, alors que celles à matrices métallique et

minérale sont utilisées jusqu'à 600 °C pour une

matrice métallique et jusqu'à 1000 °C pour une matrice

céramique[10].

· La Figure I.8 détaille les

différents natures de renforts et des matrices utilisées pour

constituer un matériau composite.

CHAPITRE I Matériaux composites pour

l'aéronautique

10 | P a g e

Figure I.8 : Différentes

bases pour classification des composites[12]

I.4.4. Interface renfort / matrice

L'interface est définie comme une zone

particulière d'épaisseur quasiment nulle formée par une

frontière commune entre le renfort et la matrice, elle assure la liaison

entre ces entités pour le transfert de charge et constitue une zone

clé pour l'optimisation des propriétés mécaniques

des matériaux composites, cette zone est considérée comme

un constituant du composite car elle possède des

propriétés physiques, chimiques et mécaniques

différentes de celles de la fibre et de la matrice.

Ces propriétés sont difficilement accessibles

expérimentalement et la plupart des données sont obtenues

à partir des modélisations sur la réponse mécanique

des composites, Par contre, à l'échelle réelle,

l'épaisseur de cette interphase peut être mise en évidence

de plusieurs manières à l'aide d'analyse viscoélastique et

fluage thermo stimulé. Dans une matrice composée des charges de

verre ensimées en résine époxy l'épaisseur de

l'interphase est de 1,4 à 1,75 um.[13]

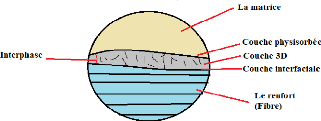

Il est possible d'identifier trois couches avec une

stabilité hydrolytique différente : une couche

physisorbée, une couche tridimensionnelle et une couche interfaciale.

v Le schéma d'interphase renfort/ matrice est

représenté dans la Figure I.9 suivante :

CHAPITRE I Matériaux composites pour

l'aéronautique

11 | P a g e

Figure I.9 : l'interphase entre

la matrice et le renfort

Le rôle des fibres est de supporter la grande partie de

la contrainte, par contre, celui de la matrice est la redistribution et le

transfert des charges d'une fibre à l'autre via l'interface. Le

rôle de la zone interfaciale est primordial pour améliorer les

performances finales du composite. La quantification de l'adhérence est

généralement évaluée par des tests

micromécaniques consistant à étudier une fibre unique

enrobée de résine.

Une interphase très cohésive permettra aux

fissures de se propager perpendiculairement à l'axe des fibres et

entraînera une rupture de l'échantillon. Une interphase moins

résistante, permettra de dévier la fissure vers l'interphase et

de limiter son impact à quelques fibres uniquement[6].

· Les interfaces fibres/matrices sont supposées

parfaites et ne sont pas considérées dans les calculs de cette

étude.

I.4.5. Les différentes structures des

matériaux composites

Ils peuvent être classées en trois types liés

un par rapport aux autres :

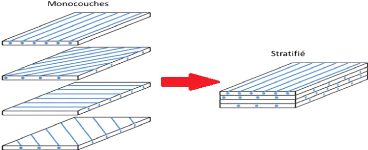

1. Les monocouches

Représentent l'élément de base de la

structure composite stratifié et sont constitué d'un seul pli de

renfort, est souvent appelée une strate.[6]

2. Les stratifiés

Sont constitués par plusieurs monocouches successives

(2 ou plus) de même ou de différentes orientations des renforts.

(Voir le schéma de la Figure I.10)

Les stratifiés sont utilisés comme des

matériaux structuraux, où on a, la nécessité

d'excellentes performances mécaniques en termes de résistance,

rigidité, comportement à la fissuration, et l'exigence de limite

en poids.

CHAPITRE I Matériaux composites pour

l'aéronautique

12 | P a g e

Figure I.10 : Monocouches

constituant le stratifié.

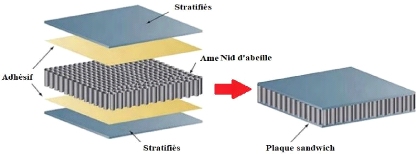

3. Les composites sandwiches

Sont constitués d'un nid d'abeille (une matière

résineuse, mousse ou en aluminium) entre deux surfaces des composites

stratifiés (Figure I.11) pour faire face à

l'effort tranchant.

Figure I.11 : Schéma d'un

composite sandwich

I.5. Aspect physico-mécanique des structures

composites

Dans le domaine de l'espace et de l'aviation (Hautes

performances), on cherche des matériaux les plus performants possible en

mesure de sécurité, un module élevé avec une masse

volumique faible. Ça nous conduira automatiquement à des

composites.

I.5.1. Densité

La densité ou la masse volumique est la grandeur physique

qui caractérise la masse des substances par leur unité de volume

et déterminée par la méthode de balance hydrostatique et

calculé numériquement par la formule suivante :

ñr = ñe * mr /mr - (mf

- mp) (1)

CHAPITRE I Matériaux composites pour

l'aéronautique

13 | P a g e

Avec :

ñr densité d'échantillon.

(g/cm3)

ñe densité de liquide d'immersion.

(g/cm3)

mr masse d'échantillon en air. (g)

mf la masse du support de tube à essai et de l'ensemble

tube à essai dans le liquide

d'immersion à la fin du temps de séjour. (g)

mp la masse du porte-échantillon dans le liquide

d'immersion. (g)

I.5.2. Fractions volumiques et massiques

I.5.2.1. Fraction massique

Les fractions massiques Pf et Pm

sont définies à partir des masses pc, pf,

pm respectives de matériau composite, de fibres et de

matrice par l'essai de calcination (essai dit de perte au feu).

Avec pf + pm = pc (2)

D'où : ???? = ???????? (3)

???? = ???? (4)

????

I.5.2.2. Fraction volumique

Considérons un composite de volume Alc,

composé de fibres de volume ??f et d'une matrice de volume

??m.

Avec íc = íf + ím

(5)

La fraction volumique de fibres Vf et de matrice

Vm est donnée respectivement par :

???? ???? = ???? (6)

???? = ???? (7)

????

· La relation entre les fractions volumiques et

massiques fait intervenir les masses volumiques. Les masses volumiques

ñc, ñf, ñm respectives du

matériau composite, des fibres et de la matrice sont liés par les

relations suivantes[10]

On a: ???? = ???? ???? (8)

???? = ???? ????, (9)

???? = ???? ???? (10)

CHAPITRE I Matériaux composites pour

l'aéronautique

14 | P a g e

Et la fraction volumique des fibres Vf (taux de fibres)

est déterminée par la formule suivante :

????

???? = ???? * ????-???? .(????-????) 100% (11)

????= Masse volumique de fibres ????= Masse volumique de la

résine P??= Fraction massique de fibres

Avec la fraction V de la matrice : ???? = 100 - ????

(12)

I.5.3. L'isotropie des matériaux composites

Un matériau isotrope signifie que les

propriétés de ce matériau sont supposées identiques

dans toutes les directions de l'espace. Elle dépend essentiellement pour

le composite de l'orientation de renfort d'une manière :

Ø Lorsque l'orientation est aléatoire, le

comportement des composites est à peu près isotrope.

Ø Lorsque l'orientation suit une ou plusieurs

directions préférentielles comme dans le cas des fibres, le

comportement est anisotrope.[14]

I.6. La fabrication des matériaux

composites

La mise en oeuvre des composites se fait selon

différentes méthodes de moulage et ça selon

l'imprégnation du renfort par le système résineux et la

mise en forme à la géométrie de la pièce, Ces

méthodes sont généralement faciles à

exécuter et demandent un coût d'investissement faible en

matériels.

On va décrire le principe de quelques techniques

importantes pour les procédés d'élaboration des composites

dans cette partie qui sont en totale :

1. Moulage par contact.

2. Moulage sous vide.

3. Moulage par compression.

4. Moulage par centrifugation.

5. Moulage en continu.

6. Moulage par pultrusion.

7. Moulage par projection simultanée.[10]

CHAPITRE I Matériaux composites pour

l'aéronautique

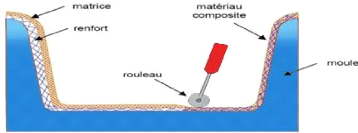

I.6.1. Moulage au contact

C'est la méthode la plus simple qui ne demande pas

beaucoup d'équipements. On utilise des moules sur lesquels on

dépose successivement : un agent de démoulage, une couche de

surface et des couches successives des renforts imprégnés au

rouleau d'une résine polymérisée à la

température ambiante.

· Les moules sont de différentes matière soit

en plâtre, résine, bois ou en métal [7]

Figure I.12 : Schéma de

moulage au contact.

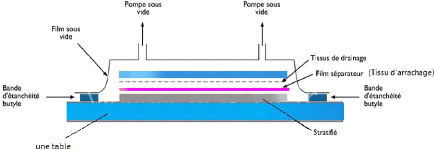

I.6.2. Moulage sous vide

Cette méthode dite du sac permet l'obtention de

plaques avec un taux minimum de résine [6], Elle implique

l'utilisation à la fois du vide et de la pression

atmosphérique.

Après le revêtement de moule avec un agent de

démoulage et une fine couche de résine sur la surface, le renfort

est placé sur un moule rigide et la matrice est coulée. Cette

Contre-moule, recouvert d'un film (feuille de nylon) pour assurer

l'étanchéité. [7]

La pompe à vide crée un vide qui permet

à la résine de se diffuser dans les renforts fibreux et

cavités. Cette méthode pourrait être combinée avec

un système de chauffage qui servirait à polymériser la

résine plus rapidement.[15]

Est un procédé de meilleure qualité que

le moulage par contact car il permet d'obtenir des plaques sans défaut

de produits composites aux formes complexes.

Figure I.13 : Moulage sous

vide

15 | P a g e

CHAPITRE I Matériaux composites pour

l'aéronautique

16 | P a g e

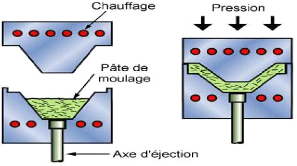

I.6.3. Moulage par compression

Le moulage par compression est l'un des

procédés les plus économiques pour la production de

grandes séries de pièces de petites et de moyennes

dimensions.[15]

La mise en forme par compression consiste à disposer

dans un moule les composants prés imprégnés. Sous l'action

du coulisseau de la pression, le contre-moule applique une pression sur le

volume de matière qui se trouve à l'intérieur du moule.

Le renfort et la matrice se déplacent afin de remplir

la cavité de l'outillage. Souvent, la pression exercée est de

l'ordre de 20 à 40 bars. Une polymérisation partielle est

effectuée à l'intérieur du moule et la pièce est

ensuite retirée afin que la polymérisation puisse continuer

à l'extérieur du moule. Ceci permet à l'outillage

d'accueillir plus rapidement une nouvelle pièce à

fabriquer[16]

Figure I.14 : Moulage par

compression [15]

I.7. Intégration des matériaux

composites dans l'aéronautique

Les matériaux composites ont une bonne

résistance aux chocs et au feu, et assurent une meilleure isolation

thermique, acoustique et électrique. De manière

générale, les solutions composites sont toujours un saut

technologique pour les industriels car les composites offrent des

possibilités de réaliser des produits spécifiquement

adaptés aux propriétés recherchées.[17]

La direction privilège de chaque couche qui compose le

stratifié de composite permet une conception spécifique pour

chaque situation en charge et donc un poids réduit par rapport à

la conception d'un matériau métallique dont les

propriétés sont les mêmes dans toutes les directions. Cette

orientation est obtenue en alignant des fibres bidirectionnelles très

dur, en carbone ou en verre, dans une matrice plus souple (une

résine).[18]

CHAPITRE I Matériaux composites pour

l'aéronautique

17 | P a g e

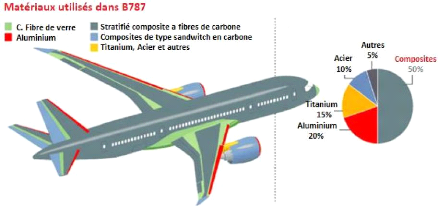

Figure I.15 : Taux des

matériaux composites dans la structure de Boing787 [18]

Dans la Figure I.15 ci-dessus un dessin qui

décrit la distribution de différentes natures des

matériaux dans la structure d'un aéronef (B787) ou le composite

représente 50%.

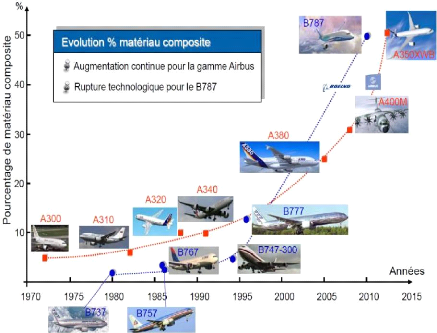

Figure I.16 : Evolution

d'intégration des matériau composite dans aéronefs

[17]

CHAPITRE I Matériaux composites pour

l'aéronautique

18 | P a g e

L'utilisation des matériaux composites depuis les

années 1970 dans la fabrication des avions ne cesse

d'augmenter[17] , D'après la Figure I.16, on

constate qu'en 40 ans, on est passé de moins de 9% en composite à

plus de 50% de la masse totale des matériaux. L'A380 est près de

25% au poids, et l'A350XWB est supérieur à 50% en poids dans

l'année 2015. Le Boing777 présente une valeur de 12% du composite

dans l'année 1995 tandis que le Boing787 présente un saut

technologique avec 50% de composite en 2010.

A savoir aussi que tous les avions de la nouvelle

génération sont constitués d'un pourcentage

élevé de matériau composite non seulement en fuselage mais

aussi pour l'équipement intérieur de l'avion.

I.7.1. Les avantages des matériaux composites pour

utilisation aéronautique y' Ils sont associés à de

nombreuses possibilités de conception ce qui permet de

construire des avions de plus en plus légers,

réduisant ainsi les dépenses de carburant

et économisant ainsi combustibles fossiles et bien

sûr la réduction de la pollution. y' Une grande résistance

à la fatigue entraîne donc une maintenance réduite.

y' Insensibles aux produits chimiques "mécaniques "

comme les graisses, huiles, peintures, solvants et le pétrole.

y' Faible vieillissement sous l'action d'humidité, de

la chaleur et de la corrosion (sauf en cas de contact entre l'aluminium et les

fibres de carbone).[7,19]

I.7.2. Les inconvénients des matériaux

composites destinés à l'aéronautique

· Le vieillissement sous l'action d'eau et de la

température (la température est basse lorsque l'avion est en vol

mais élevée dans le hangar des avions par exemple au

désert ou la température peut dépasser 50 °C).

· Tenue à l'impact moyenne par rapport aux

métaux.

· Emission de fumées parfois toxiques pour

certaines matrices en cas de feu[2].

I.8. Les exigences des matériaux composites

stratifiés en aéronautique

Les composites renforcés de fibres à base de

résines thermodurcissables permettent d'atteindre d'excellentes

performances mécaniques sont très appropriées pour

l'aéronautique et les voitures premium de course[20]. A ce

critère est venue s'ajouter depuis plusieurs années et d'une

manière cruciale, une exigence de dimensionnement à la fatigue.

La raison en est que les matériaux composites ne sont plus

confinés à des parties dites secondaires, c'est-à-

CHAPITRE I Matériaux composites pour

l'aéronautique

19 | P a g e

dire ne reprenant que peu d'efforts, mais à des

structures primaires largement sollicitées, pour lesquelles une

sécurité accrue est exigée.[21]

Pour de nombreux stratifiés aérospatiaux, chaque

pli a une épaisseur comprise entre 0,1 et 0,25 mm et contient des fibres

noyées dans une fine couche de matrice polymère.

Dans un stratifié, l'orientation des fibres par rapport

à la direction de chargement principale peut varier d'un à

l'autre. L'ordre dans lequel les strates avec différentes orientations

de fibres sont empilées est appelé la séquence

d'empilement et est conçu pour obtenir la rigidité et la

résistance souhaitée pour le stratifié.

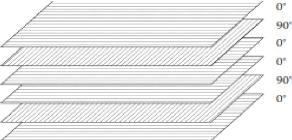

Figure I.17 : Stratifié

à plis de construction [0/90/0/0/90/0°] [22]

Les couches à 90° aident à réduire

la fissuration entre les fibres dans les couches à 0°, ce qui est

souvent un problème si la structure ne contient que des fibres à

0°.

I.9. Conclusion

Les principales raisons d'utiliser des matériaux

composites dans la structure d'aviation en première classe consiste

à réduire la masse tout en maintenant l'excellence du

comportement mécanique.

Le changement d'orientation entre les couches de renforts dans

le stratifié aident à réduire la fissuration entre les

fibres donc améliorer les propriétés mécaniques de

ces composites.

CHAPITRE I Matériaux composites pour

l'aéronautique

20 | P a g e

Références du chapitre

I

1. Summerscales, J.,

Microstructural characterisation of fibre-reinforced composites.

1998: CRC

Press.

2. Costa, J.P.M.r., Caractérisation et

modélisation des interfaces dans les composites

organiques

stratifiés à haute température: Application à la

tenue au feu des structures aéronautiques, 2021, ISAE-ENSMA Ecole

Nationale Supérieure de Mécanique et

d'Aérotechique-Poitiers.

3. Pommier, S., Science des Matériaux (LA

314).

4. Jean Pierre Mercier, Gérald Zambelli, Wilfried

Kurz, Introduction à la science des

matériaux, PPUR,

1999

5. Charmet, J.-C., Mécanique du solide et des

matériaux

Elasticité-Plasticité-Rupture.

ESPCI-Laboratoire

d'Hydrodynamique et Mécanique Physique, 2005: p. 113-144.

6. Aribi, C., Étude comparative du comportement

des différents matériaux composites

(différentes

matrices), 2012, Université de Boumerdès-M'hamed Bougara.

7. Basaid, Djamel. <i>Simulation Numérique

Du Comportement Macroscopique Des

Matériaux

Hétérogènes À Matrice Élastique Et Inclusion

Élastoplastique Pour L'utilisation En Construction

Aéronautique</i>. 2019. Université M'hamed Bougara -

Boumerdes, Thèse de Doctorat.

8. Hertz-Clemens, S., Etude d'un composite

aéronautique à matrice métallique sous

chargements de

fatigue: sollicitation mécano-thermique et propagation de fissures,

2002, École Nationale Supérieure des Mines de Paris.

9. Dumont-Fillon, J., Contrôle non destructif

(CND). 1996: Ed. Techniques Ingénieur.

10. Berthelot, J.-M., Matériaux composites.

Comportement mécanique et analyse des

structures, 1999.

4.

11. Latifa, M.B.H., Elaboration de matériaux

composites biodégradables issus de

ressources renouvelables, 2016,

Université de Mostaganem.

12. Friedrich, K., L. Chang, and F. Haupert, Current and

future applications of polymer

composites in the field of tribology, in

Composite materials. 2011, Springer. p. 129167.

13. Ledru, Y., Etude de la porosité dans les

matériaux composites stratifiés

aéronautiques,

2009.

14. Vannucci, P., Matériaux composites

structuraux, 2007, Université de Versailles

et

Saint-Quentin-en-Yvelines.

21 | P a g e

CHAPITRE I Matériaux composites pour

l'aéronautique

15. Nguyen, A.V., Matériaux composites à

renfort végétal pour l'amélioration des

performances de

systèmes robotiques, 2015, Université Blaise

Pascal-Clermont-Ferrand II.

16. Tossou, E., Développement de nouveaux

composites hybrides renforcés par des

fibres de carbone et de lin:

mise en oeuvre et caractérisation mécanique, 2019, Normandie

Université.

17. Fendzi, C., Contrôle Santé des

Structures Composites: application à la Surveillance

des Nacelles

Aéronautiques, 2015, Paris, ENSAM.

18. Kerfriden, P., Stratégie de

décomposition de domaine à trois échelles pour

la

simulation du délaminage dans les stratifiés, 2008,

École normale supérieure de Cachan-ENS Cachan.

19. Chapuis, D., V. Aerts, and R. Bonneville, Chapitre 4:

Les nouveaux matériaux

composites pour l'aéronautique par

Vincent Aerts, in Chimie, aéronautique et espace. 2021, EDP Sciences. p.

75-84.

20. Monti, M., et al., Design, manufacturing and FEA

prediction of the mechanical

behavior of a hybrid-molded

polycarbonate/continuous carbon fiber reinforced composite component.

Composites Part B: Engineering, 2022. 238: p. 109891.

21. Renard, J., Fatigue des matériaux composites

renforcés de fibres continues. 2010:

Ed. Techniques

Ingénieur.

22. P.K.Malick. « Processing of Polymer Matrix

Composites ».CRC press Broken Sound Parkway NW (2018).

CHAPITRE II

Procédés d'élaboration

et

caractérisation des

matériaux

composites

II.1. CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

22 | P a g e

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

23 | P a g e

Introduction

Dans ce chapitre, nous abordons l'étude

expérimentale en commençant par présenter la

procédure d'élaboration des éprouvettes composites, qui a

été réalisée au sein d'atelier plastique et

composite de la base de maintenance d'air Algérie. Il

s'agit du procédé de moulage sous vide, qui consiste à

fabriquer des plaques en composite de (40/40cm) après on les

découpes en éprouvettes de dimensions suivant les normes en

vigueur.

Suite à cette réalisation expérimentale

et en tenant compte des différentes recommandations tout au long de la

fabrication, nous concluons la partie par la mise en place d'un organigramme de

plan pour une élaboration fiable des stratifiés composite

aéronautique.

Dans notre étude nous avons utilisé des renforts

en fibres continues de verre et de carbone imprégnés dans une

matrice résineuse de type Epocast. Le choix du type de matrice et du

renfort est fait selon les exigences de la règlementation

aéronautique internationale et de la faisabilité

expérimentale de ce type de matériau.

Premièrement, on entame l'étude

expérimentale de nos matériaux obtenus en effectuant des

caractérisations physiques par des méthodes d'ATD/ATG, mesure de

densité, taux de fibres, et la caractérisation par la

méthode non destructive des ultrasons.

Par la suite, nous effectuons bien sûr des essais

mécaniques tels que la traction, flexion et la fatigue,

détaillés avec les résultats dans le chapitre suivant.

II.2. Matériaux

d'étude

Avant la fabrication d'une pièce en matériaux

composites, il faut préparer tous les outils nécessaires

concernant l'étude et l'élaboration de cette pièce et bien

sûr tous les matériaux de base.

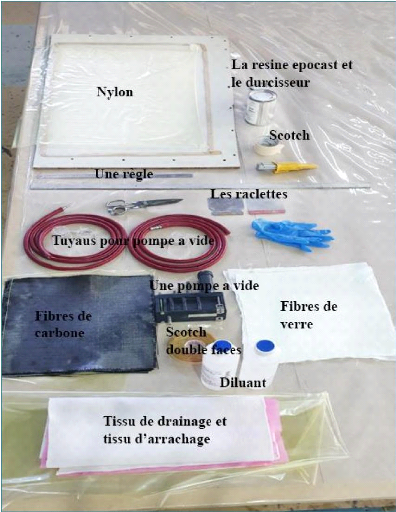

II.2.1. Le matériel utilisé

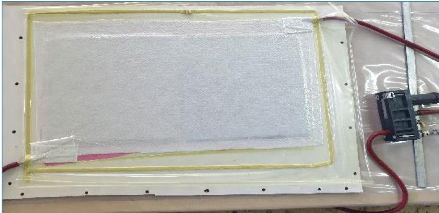

La figure II.1, présente tous les outils

nécessaires :

· Une table de travail et une table pour les plaques des

stratifiés

· Renforts (fibres de carbone/verre), matrice

(résine Epocast et durcisseur).

· Pompe à vide, scotch double faces (mastic

d'étanchéité).

· Un nylon, un tissu de drainage et un tissu

d'arrachage.

· Les gants, les raclettes et les gobelets.

· Ciseaux, une règle et un scotch.

· Diluant (pour le nettoyage).

Figure II.1 : Outils pour

fabrication des plaques composites (air algérie)

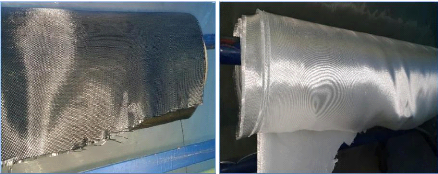

II.2.2. Les renforts

Les renforts utilisés pour la réalisation des

éprouvettes sont des tissus de carbone, et de verre sous formes des

fibres continus bidirectionnels.

Voir les rouleaux dans la Figure II.2.

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

24 | P a g e

Figure II.2 : Rouleaux de fibres

de carbone et de verre bidirectionnel

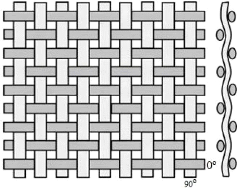

Ces tissus de renfort sont constituée de deux couches

unidirectionnelles, l'une orientée à 0° et l'autre à

90° dite de type taffetas[1] voir dans la Figure

II.3.

Figure II.3 : Dessin d'armure

taffetas (0/90°) [1J II.2.2.1. Caractéristiques des

fibres de carbone et de verre

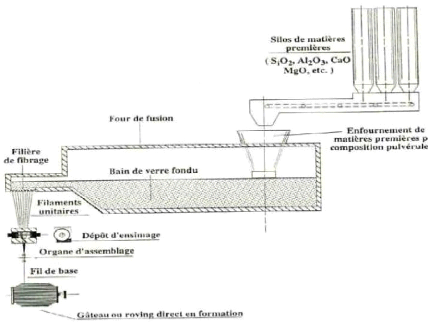

II.2.2.1.a. Fibre de verre

Contrairement à l'état massif ou le verre est

très fragile du fait de sa forte sensibilité aux microfissures,

la conception de ce type de matériau se forme des fibres de faible

diamètre pour qu'il possède de bonnes performances

mécaniques est dû de la diminution des microfissures donc la

fragilité diminue. La matière première pour la fabrication

de ces fibres est composé de silice, alumine, magnésie,

etc.[1]

Il existe différents types de verre filable qui sont

résumés dans le Tableau II.1 :

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

25 | P a g e

Tableau II.1 : Différents

types de fibres de verre filables

|

Type des fibres de verre

|

Caractéristiques

générales

|

|

A

|

Haute teneur en alcali

|

|

C

|

Bonne résistance chimique

|

|

D

|

Haute propriétés

diélectrique

|

|

E

|

Bonne propriétés électrique

|

|

R, S

|

Haute résistance mécanique

|

Dans notre travail nous avons utilisé des fibres de

verre type D élaborées par une méthode de fibrage de verre

fondu (voir plus dans l'annexe).

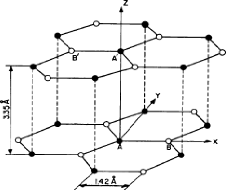

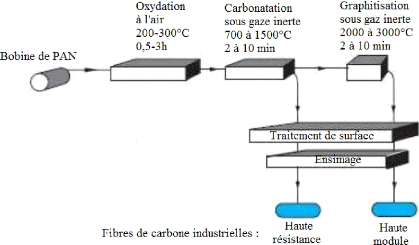

II.2.2.1.b. Fibre de carbone

Les fibres de carbone appartiennent à la famille des

graphites, qui ont une structure hexagonale en atomes de carbone dispose en

plans cristallographique parallèle et décalé un par

rapport à l'autre.

La liaison entre les atomes de même plan est chimique

(un mélange des liaisons covalentes et métalliques). La liaison

covalente, qui résulte de l'hybridation sp2 de chaque atome

de carbone, est responsable du module et de la résistance

élevés dans le plan des couches de carbone. La liaison

métallique, qui est due aux électrons pz

délocalisés, est responsable de la conductivité

électrique élevée et de la conductivité thermique

élevée dans le plan des couches de carbone. Perpendiculaire aux

couches de carbone, la liaison implique des forces de van der Waals (liaison

secondaire).

En raison de la faible liaison inter couche, les couches de

carbone peuvent facilement glisser les unes par rapport aux autres. Dans les

fibres de carbone, les couches hexagonales sont disposées dans une

structure beaucoup plus amorphe, étant enroulées, pliées

et froissées les unes avec les autres. Cette structure amorphe ne permet

pas de déchirer les feuilles hexagonales et confère à la

fibre de carbone ses propriétés de matériau uniques avec

une résistance à la traction élevée et une

rigidité élevée.[2]

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

26 | P a g e

Figure II.4 : Structure

cristalline du graphite.

Les atomes A (cercles pleins) constituent une couche de

carbone, tandis que les atomes B (cercles vides) constituent la couche de

carbone adjacente[3] .

Elles sont obtenues par carbonisation de la fibre PAN (Poly

acrylonitrile).[1]

v Les caractéristiques de nos fibres utilisées

dans ce travail sont mentionnées dans le tableau

II.2.

Tableau II.2 : Caractéristiques du

tissu de carbone et de verre

|

Fibres continues de carbone

|

Fibres continues de verre

|

|

Caractéristiques

|

Valeurs

|

Caractéristiques

|

Valeurs

|

|

Architecture

|

TAFTAS

|

Type

|

D (diélectrique)

|

|

Géométrie des fibres

|

Rectangulaire

|

Géométrie des fibres

|

Cylindrique

|

|

Epaisseur (mm)

|

0.2

|

Epaisseur (mm)

|

0.1

|

|

Résistance à la

traction

(N/mm2)

|

330

|

Résistance à la

traction

(N/mm2)

|

140.29

|

|

Élongation (%)

|

1.9

|

Nombre de filament

Par fibre

|

75

|

|

Poids spécifique (g/m2)

|

193

|

Poids

spécifique

(g/m2)

|

106

|

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

27 | P a g e

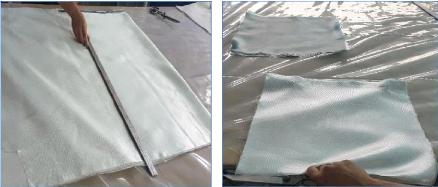

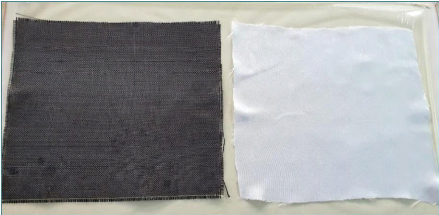

II.2.2.2. Préparations des renforts

D'après les rouleaux des tissus de fibres de verre et

de carbone (Figure II.2) on coupe deux surfaces larges pour

l'extraction des plis de nos stratifiés, ensuite :

(1) On mesure avec une règle 40/40 cm du tissu de fibre

de verre et celle de carbone.

(2) On découpe 8 couches des deux fibres (Carbone/Verre)

en utilisant un ciseau.

1 2

Figure II.5 : Préparation

des renforts (Etape de découpage)

Figure II.6 : Tissus des Fibres

de carbone et de verre (taffetas)

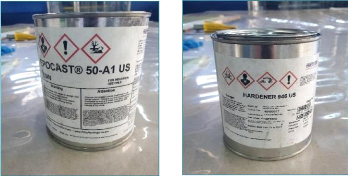

II.2.3. La matrice

Les matériaux composites à matrice

polymère sont de plus en plus utilisés en aéronautique

à cause de leur faible masse. C'est un mélange homogène de

résine (EPOCAST 50-A1) et de durcisseur (HARDENER 946 US) qui se

présente comme un agent de

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

28 | P a g e

réticulation[4]. Ces ratios sont

basés sur les normes spécifiées par le fabricant, qui

nécessite un mélange de 100 grammes de résine pour 15

grammes de durcisseur. Figure II.7.

A B

Figure II.7 : A. Résine

EPOCAST 50-A1. B. Durcisseur (HARDENER 946)

II.2.3.1. Caractéristiques de la résine

Est une résine thermodurcissable utilisé pour la

stratification à cause de sa facilité à être

manipulée. Et peut être utilisé dans la fabrication ou la

réparation de structures composites aéronautiques. Les produits

sont conformes à la norme BMS 8-201.

Des détails supplémentaires sur cette

résine sont mentionnés dans la fiche technique fournie par le

fournisseur (Tableau II.3)

Tableau II.3 :

Caractéristiques des Epocast 50-A1/946

|

Caractéristiques

|

Valeurs

|

|

Densité g/cm3

|

2

|

|

Coefficient de dilatation thermique 10k

|

35

|

|

Résistance en compression MP

|

140

|

|

Module d'élasticité en compression

MP

|

11000-11500

|

|

Résistance en flexion MP

|

110

|

II.2.3.2. Préparation de la matrice

La quantité de résine nécessaire par

mètre carré de tissu a été calculée à

partir des normes imposées par le constructeur (Airbus) qui impose

375g de résine pour 1 m2 de

tissu (pour une seule couche).

· CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

Calcule de la masse de résine et durcisseur de nos

plaques composites : La surface d'une couche de fibre (Sf) est de :

Sf=400mm*400mm=160000mm2 On a un stratifié de 8 couches donc

la surface totale St est de : St=8*160000=1280000mm2 La

quantité de résine plus durcisseur a appliqué M sera :

1m2 375g

1.28m2 M

M= 480g

29 | P a g e

Donc la masse totale pour imprégner 8 couches de

40/40cm est 480grammes (en epocast + durcisseur) donc par un petit calcul on

trouve la masse de durcisseur et d'Epocast qu'on doit mélanger.

480 X 15

100

= 72 g en durcisseur

480 - 72 = 408 g d'epocast

· Dans notre cas on a deux plaques

élaborées donc on a consommé le double de cette

résine.

Finalement on suivra les étapes suivantes pour

l'utilisation de la résine.

1. On pèsera la bonne quantité de la résine

Epocast (408 grammes)

2. On ajoute la quantité nécessaire du durcisseur

72 g

3. Après un mélange à peu près de

3 min on voit que la couleur de notre résine est homogène, Donc

notre matrice est prête à utiliser.

1

2

3

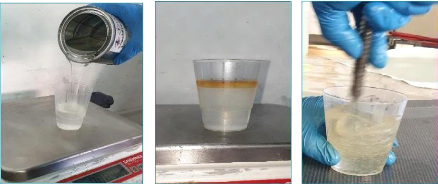

Figure II.8 : Etapes de

préparation de la matrice Epocast 50-A1

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

30 | P a g e

|

II.2.4. Tissu d'arrachage

Sont des tissus antiadhésifs présentent

plusieurs avantages lorsqu'ils sont utilisés sous vide. Ce tissu est

connu pour la finition de surface qu'il confère aux pièces des

composites, il permet aussi d'absorber la quantité de résine

surplus et il évite également l'adhésion de

l'échantillon à tous les tissus lors de la dissociation (lors du

démoulage).

II.2.5. Feutre de drainage

Son rôle est d'absorber la quantité de

résine supplémentaire aussi et de la piéger pour qu'il n'y

ait pas de débordement, et aussi il assure la bonne répartition

de l'aspiration de l'air dans le système sous vide. Il est connu aussi

sous le nom (de la ouate).

|

|

|

Figure II.9 : Tissu

d'arrachage

|

|

|

Figure II.10 : Feutre de

drainage

|

Tableau II.4 :

Caractéristiques du feutre de drainage

|

Caractéristiques

|

Valeurs

|

|

Matière

|

Fibres 100% polyester

|

|

Couleur

|

Blanc

|

|

Epaisseur (mm2)

|

4

|

|

Poids nominal (g/m2)

|

150

|

|

Température d'utilisation (?)

|

205

|

|

Température de fusion (?)

|

250

|

II.3. Procédure de

fabrication

La réalisation des éprouvettes stratifiés

carbone/époxy, verre/époxy de huit plis est faite par un moulage

sous vide en ajoutant la résine sur la surface des fibres et

l'étaler en utilisant la raclette comme vous montre en détails

dans les étapes et les figures jointes suivantes :

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

En premier lieu, après le malaxage de la

résine et le durcisseur en respectant le taux de pourcentage 100/15, en

étale une couche d'imprégnation sur le film inférieur

utilisé pour l'étanchéité et sur la

1ère couche des renforts.

Figure II.11 :

Imprégnation de résine sur les 1ères couches de

fibres

En deuxième étape on dépose les

couches des tissus sur la 1ère couche de renfort, de la

même façon que la première on étale une autre couche

de résine sur ces plis et en pose un autre pli, cette opération

est répétée jusqu'au huitième couches, ce sont tous

de même orientation (0.90°)

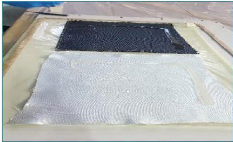

Figure II.12 : Imprégnation

de résine de 8 couches successives

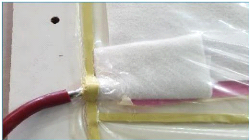

Troisièmement, on pose directement le tissu

d'arrachage qu'est découpé selon les mêmes dimensions de

nos renforts. Et faire rentrer les deux tuyaux de la pompe sur les

côtés pour effectuer par la suite l'opération d'aspiration

de l'air.

Figure II.13 : Dépôt

du tissu d'arrachage

31 | P a g e

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

32 | P a g e

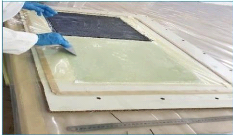

Ensuite, on pose le tissu d'absorption (de drainage)

qu'est découpé de même dimensions qui couvre toute surface

du moule limité par le mastic d'étanchéité, en le

plaçant ainsi sur les tuyaux de la pompe à vide avant la

fermeture de notre système.

Figure II.14 : Dépôt

de tissu de drainage

Finalement on utilise un film plastique pour la

fermeture, d'où le but de son utilisation est

l'étanchéité l'ensemble de système et

réaliser la dépression par le système de création

de vide utilisé et coller ses extrémités avec le mastic

d'étanchéité pour éviter tout risque de fuite.

Figure II.15 : Dépôt

de film plastique pour fermeture du système

II.3.1. L'étape de mise sous vide :

Cette étape consiste à laisser le système

sous vide pendant 6 à 8 heures comme vous montre dans la Figure

II.16, afin de réaliser la polymérisation

complète à température ambiante (25°C) pour

éviter les contraintes résiduelles.

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

Figure II.16 : Système

d'élaboration des plaques composites sous vide

v Les étapes de la mise en forme par ordre chronologique

sont décrites dans ce plan suivant :

Découper les tissus

de renforts et les

tissus

d'arrachage et

de drainage

Préparer le mélange

de la résine

epocast

avec 15% du

durcisseur

Enduire la résine sur

les 8 couches des

fibres de

carbone et

de verre

Enlever les tissus

d'arrachage et de

drainage de

nos

plaques composite.

Fermer le système et

laisser les

stratifiés

sous vide pendant

6h à Ta

33 | P a g e

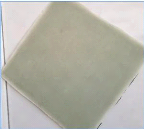

Ensuite le système est démoulé et on

obtient deux plaques stratifiées de dimensions 40x40cm et

d'épaisseur 2.1mm, (Figure II.17).

A

B

Figure II.17 : A. Plaque

composite fibre de verre. B. Plaque composite fibre de

carbone

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

· La fabrication des éprouvettes pour les tests

mécaniques nécessite un découpage préalable des

plaques, en respectant la forme et les dimensions relatives aux normes en

vigueur. En plaçant ainsi les talons en aluminium pour s'assurer que le

matériau testé est sous traction pure et ne subit pas les

contraintes et déformations imposées par les mors de

|

|

|

machine.

|

Figure II.18 : Découpage

selon les normes

|

II.4. Représentation des pièces pour

les essais mécaniques

La connaissance du comportement mécanique de composite

et sa structure permettant de comprendre et prédire son comportement en

service. Afin de faire la caractérisation nous avons recours à un

certain nombre d'essais mécaniques telle la traction et la flexion qui

nécessite des éprouvettes découpés selon les normes

internationales.

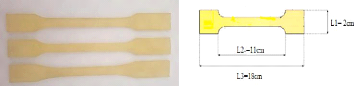

II.4.1. Eprouvettes de traction de la matrice

résineuse

Les dimensions des éprouvettes de la résine

Epocast préparer dans des moules, pour l'essai de traction sont aux

normes telles que définies dans la figure ci-dessous

Figure II.19 : Eprouvettes sous

forme haltère

II.4.2. Eprouvettes de traction des stratifiés

composites

Les dimensions de l'éprouvette d'essai de traction sont

aux normes ASTM D3039 telles que définies dans la Figure II.20

ci-dessous :

Figure II.20 : Dimensions des

éprouvettes de traction.

34 | P a g e

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

35 | P a g e

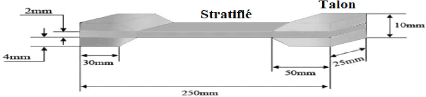

II.4.3. Eprouvette de l'essai de flexion

Les éprouvettes d'essai de flexion sont

préparées en forme rectangulaire plane dont la longueur est de 80

mm et la largeur est de 10 mm. Selon la norme ASTM D7264 comme définies

dans la Figure II.21 suivante :

|

b = 10mm (Largeur ) h = 2.1mm

(Epaisseur) l = 80mm (Longueur)

|

|

Figure II.21 : Dimensions des

éprouvettes de flexion

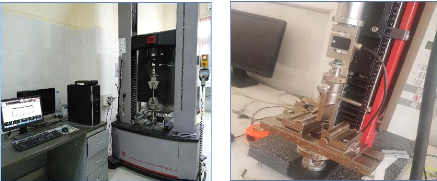

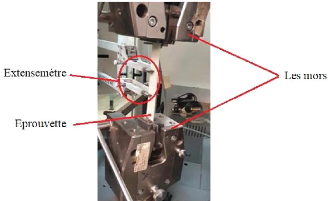

II.5. Les machines utilisées pour les essais

mécaniques

Les essais mécaniques sont réalisés

à l'aide des machines en traction et de flexion situés au centre

de recherche (CNERIB) pour la machine de traction de type MTS, et à

l'unité de recherche (UR-MPE) pour la machine de flexion trois points de

type Zwick.

(Voir Figure II.22).

a

b

Figure II.22 : a. Machines de

traction et b. machine de flexion 3 points

II.6. Caractérisation des stratifiés

composites élaborés II.6.1. Caractérisation

physique

III.6.1.1. Analyse thermique (ATD, ATG)

Les analyses thermiques ATD et ATG sont effectuées au

niveau de l'UR- MPE à l'aide de l'appareil de type STA NETZSCH

(Simulaneous Themal Analysis) 409. Ce dernier est basé, d'une part, sur

la mesure différentielle de l'effet thermique à l'aide de deux

piles thermoélectriques et, d'autre part, sur la mesure de la chute de

masse sous l'effet de la

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

36 | P a g e

température. Cette technique fait partie de la norme

NF-EN31357-2 (plastique. Analyse calorimétrique

différentielle).

La Figure II.23. Présente l'appareil

STA 409 constitué de deux cellules identiques (échantillon et

référence) scellées dans un bloc hermétique

programmé en température et équipé d'une balance

pour l'analyse thermogravimétrique.

Figure II.23 : Appareil de

DSC

II.6.1.2. Détermination de la masse volumique

La masse volumique réelle (pour les matériaux

à l'état compact, comme le cas des composites stratifiés)

est déterminée suivant la méthode (par immersion à

la balance hydrostatique), cette méthode, basée sur le principe

d'Archimède, est plus précise qu'un simple rapport masse sur

volume.

Les masses volumiques sont déterminées sur une

moyenne de trois échantillons, par double pesée à

23°C. Les échantillons sont plongés dans un liquide ayant un

bon pouvoir mouillant et une densité connue, comme l'eau

(ñe= 0,998 g/cm3 à 23°C et 1 atm).

La balance analytique est équipée d'un

dispositif de mesure et d'un logiciel qui permet de donner directement la masse

volumique de l'échantillon, en introduisant les valeurs massiques

à l'air libre et sous l'eau.

Figure II.24 : Banc de

pesage.

CHAPITRE II Procédés

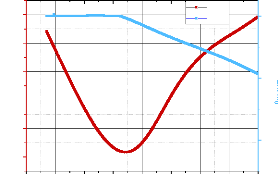

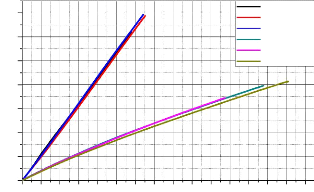

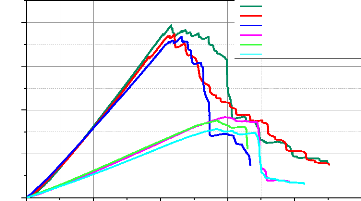

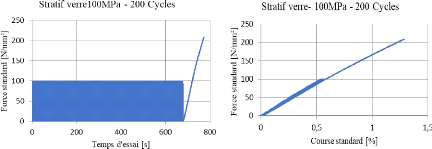

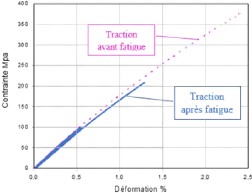

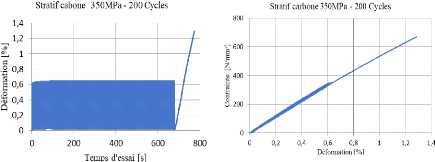

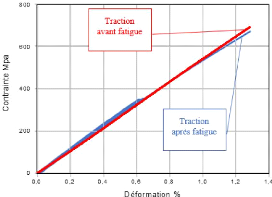

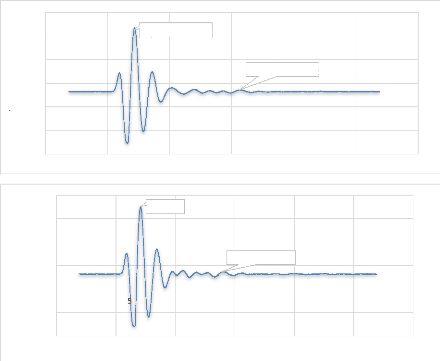

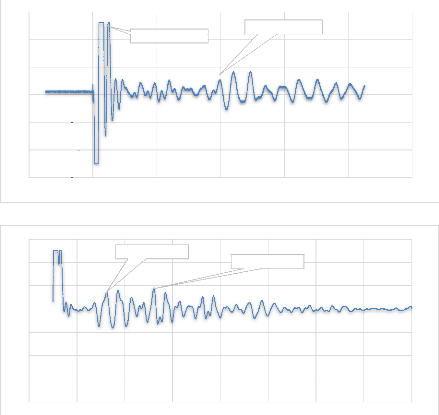

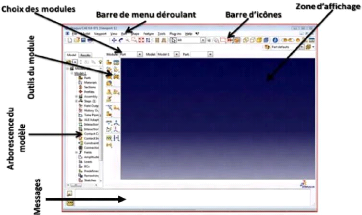

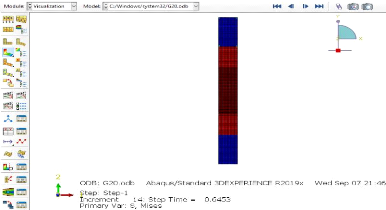

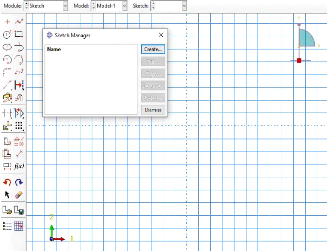

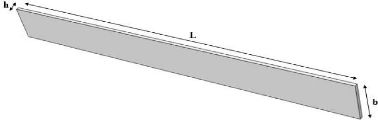

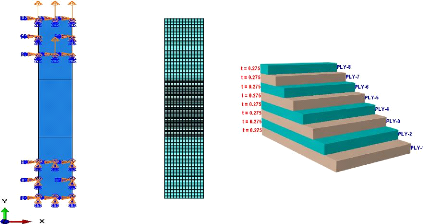

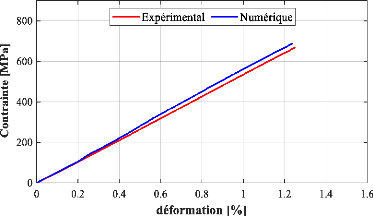

d'élaboration et caractérisation des matériaux