A/ Module DO 8x24VDC :

Figure 3.10: Module DQ 8x24VDC

1) Type et désignation du module.

2) LED pour le diagnostic.

3) Code de matrice 2D.

4) Raccordement.

5) LED pour l'état de la voie.

6) LED pour la tension d'alimentation.

7) Classe de fonction.

8) Repérage couleur type de module.

9) Version des fonctions et du firmware.

10) Code couleur permettant de sélectionner les

étiquettes de repérage couleur.

11) Type de BU.

12) Numéro d'article. [15]

3.3.3 Le Système d'irrigation :

La notion d'arrosage automatique désigne les

systèmes permettant de fournir de l'eau à

des plantes durant un certain temps sans intervention humaine.

Les étapes que nous avons suivies pour réaliser ce

projet :

- Etude de l'espace concerné par l'arrosage.

- Définition du matériel.

- Analyse du type d'automate qui convient le mieux.

- Architecturer de notre projet.

- Architecturer de programme.

36

Chapitre 3 : Description de la plateforme de

développement

Pour bien faire ce projet et le réaliser correctement,

on a demandé l'aide d'un ouvrier ayant de l'ancienneté dans le

domaine de l'irrigation au niveau de l'aéroport. Ce dernier nous a

donné toutes les informations et éclaircissements concernant les

plantes et les espaces verts devant être arrosés. Dans la solution

que nous avons retenue, les espaces devant être irrigués sont

divisés en six zones comme indiqué sur la figure suivante.

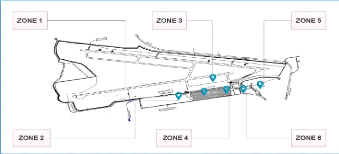

Figure 3.11 : les zones concernées par

l'arrosage

Pour la réalisation du système de commande de cette

partie, on a utilisé le matériel suivant :

1. Un disjoncteur différentiel (pour la protection des

biens).

2. Une alimentation Schneider.

3. Un automate S7 1212c DC/DC/DC.

4. Un module d'entrée/sortie 8DO 8DI.

5. Des relais (comme sortie).

6. Des fils électriques (bleu pour le neutre, marron pour

la phase, vert pour la terre).

7. Des boutons poussoirs NO (comme des entrées d'un

pupitre).

8. Un câble RJ45 (pour la communication).

9. Un répartiteur.

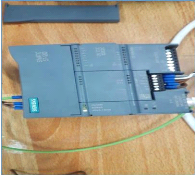

Figure 3.12: le matériel utilisé

pour le système d'irrigation

37

Chapitre 3 : Description de la plateforme de

développement

L'automate S7 1212c DC/DC/DC offre des caractéristiques

suffisantes pour la gestion des taches relatives à ce système

Figure 3.13: Automate S7 1212c

Module 223-1BH32-0XB0

Figure 3.14: Module

d'entrées/sorties

- Tension d'alimentation : Valeur nominale (CC) 24 V. -

Entrées TOR : Nombre d'entrées TOR 8.

- Tension d'entrée : Type de tension d'entrée

CC.

l Valeur nominale (CC) 24 V.

- Sorties TOR : Nombre de sorties TOR 8.

- Alarmes : Alarme de diagnostic Oui.

La figure suivante représente la réalisation du

système après le câblage :

38

Chapitre 3 : Description de la plateforme de

développement

Figure 3.15: le système

réalisé

3.4 Partie communication :

Un protocole de communication est une spécification de

plusieurs règles pour un type de communication particulier.

Initialement, on nommait protocole, ce qui est utilisé pour communiquer

sur une même couche d'abstraction entre deux équipements

différents. Par extension de langage, on utilise parfois ce mot, pour

désigner les règles de communication entre deux couches sur un

même équipement.

Pour notre projet, il a fallu tenir compte du problème

de la distance entre les armoires des différentes parties et la salle de

contrôle. Nous avons alors choisi d'utiliser :

Ø Un réseau industriel ETHERNET.

Ø Un Protocole de communication PROFINET.

Ø Un switch CET2-0800 Series (utilisable

pour la technologie fibre optique). 3.4.1 Le réseau

industriel Ethernet :

Ethernet est basé sur le principe d'accès au

media régit par un mécanisme de détection de collision.

Chaque station est identifiée par une clé globalement unique,

appelée adresse MAC, afin de s'assurer que tous les postes sur un

réseau Ethernet aient des adresses distinctes. Cette technologie connue

sous le nom de (Carrier Sense Multiple Access with Collision Detection)

Détection de porteuse avec accès multiples et détection de

collision ou CSMA/CD garantit qu'une seule station à la fois transmet un

message sur le media. Les évolutions successives d'Ethernet ont

donné naissance au standard IEEE 802.3, Il définit seulement les

caractéristiques des couches physiques, la façon dont les

informations accèdent au réseau (ainsi que la trame de

donnée doivent être définies par des couches

complémentaires).

L'Ethernet industriel dispose également de

sérieux atouts en comparaison avec les autres technologies de

réseau industriel :

39

Chapitre 3 : Description de la plateforme de

développement

? 1) L'Ethernet industriel se base sur des vitesses allant de

100Mb/s jusqu'à 10Gb/s. Un atout pour les applications exigeantes en

temps de réponse.

? 2) Avec Ethernet, le média n'est pas partagé,

une anomalie n'affectera que la station concernée par le lien. Les

technologies comme RSTP, HSP/PRP, ou comme le TURBO RING de MOXA ou le

X-RING d'Advantech permettent d'assurer le fonctionnement même

après la coupure d'une connexion.

? 3) Ethernet s'avère plus robuste qu'un bus de

terrain par rapport aux perturbations électromagnétiques, et

répondent entièrement à ces problématiques.

? 4) Grâce à Ethernet, il est possible de

connecter sur un même réseau par exemple des stations PROFINET et

MODBUS-TCP.

? 5) La technologie Ethernet permet d'accéder beaucoup

plus facilement à l'appareil même à distance, que s'il se

trouvait sur un bus série. [16]

3.4.2 Le protocole de communication PROFINET :

PROFINET (Process Field Network) est une norme de

communication basée sur Ethernet industriel offrant une vaste gamme

d'applications. Le bus de terrain qui utilise le protocole TCP/IP et les normes

de technologie de l'information, permet un traitement en temps réel et

l'intégration de systèmes de bus de terrain. PROFINET a

été développé par Siemens et les entreprises

membres de l'organisation d'utilisateurs de PROFIBUS (PNO) et est

utilisé en association avec les systèmes de commande Siemens.

Il permet une automatisation en temps réel ainsi qu'une

intégration informatique avec un seul système. L'architecture

ouverte de PROFINET permet en outre une intégration simple et fluide des

solutions de bus de terrain établies, par exemple en utilisant des

proxys ou des passerelles. De plus, PROFINET offre des concepts de diagnostic

intelligents pour les appareils de terrain et les réseaux.

Grâce à la structure modulaire, les utilisateurs

peuvent sélectionner de manière parfaitement individuelle un pack

PROFINET (profil d'application) adapté et l'implémenter dans leur

installation.

Pour l'échange de données entre les participants

du réseau, PROFINET prend en charge le principe du Provider

(émetteur) et du Consumer (destinataire). Cela signifie qu'aussi bien le

contrôleur que l'appareil de terrain (IO-Device) transmettent

automatiquement les données cycliques par eux-mêmes dès

qu'ils doivent le faire en raison d'un défaut ou d'une requête. Il

existe en outre la possibilité d'une requête programmée,

c'est-à-dire que les données soient envoyées

automatiquement. Afin de respecter les exigences élevées en temps

réel, la

40

Chapitre 3 : Description de la plateforme de

développement

communication avec PROFINET est évolutive grâce

à trois niveaux de performance dont chacun est basé sur le

précédent :

? La transmission de données d'ingénierie et non

sensibles à la latence s'effectue via TCP/IP. Cette communication

standard est possible entre tous les automates.

? Pour la transmission de données de process, le canal

temps réel (RT) est disponible. ? Pour les applications

synchronisées telles que la commande de mouvement (Motion

Control), on utilise la communication temps réel

isochrone (IRT) qui permet une

meilleure précision.

Enfin, PROFINET offre une topologie de réseau flexible

afin d'apporter une réponse optimale aux exigences en matière

d'étendue géographique et de disponibilité et s'adapte

ainsi aisément aux spécificités des installations.

À cet effet, le protocole prend en charge :

? La topologie en ligne ou en bus qui relie principalement les

équipements terminaux aux commutateurs intégrés sur le

terrain

? La topologie en étoile avec un commutateur central,

principalement installée en armoire ? La topologie en anneau,

principalement pour la réalisation de la redondance des médias ?

La topologie en arbre mélangeant les topologies ci-dessus.

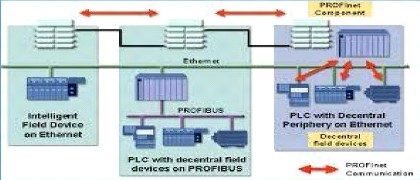

Figure 3.16: Structure représentative

du Protocole PROFINET

L'interconnexion d'appareils PROFINET dans des installations

industrielles est possible par manières différentes.

? Sur fil : via un conducteur électrique ou via un

câble à fibres optiques

? Sans fil via l'interface sans fil par ondes

électromagnétiques

Pour une connexion électrique, une longueur maximale de

100 m entre deux appareils est admissible par contre lorsque la distance entre

l'automate et ses équipements est supérieure à cette

distance une connexion optique est recommandée. [16]

41

Chapitre 3 : Description de la plateforme de

développement

Pour recréer les signaux reçus et les distribuer

on utilise un commutateur. Il apprend l'adresse Ethernet d'un appareil PROFINET

connecté ou d'un autre commutateur et transmet les signaux qui sont

destinés à l'appareil PROFINET ou au commutateur. Il existe un

switch qui s'appelle `CET2-0800 Series' qui ne coûte pas

cher et qui est très utile pour les industries.

3.4.3 Leonton CET2-0800 Series :

Commutateur Ethernet industriel à 8 ports avec les

caractéristiques suivantes :

? Ethernet rapide 10/100Base-T(X) à 8 ports.

? Conception d'entrée d'alimentation redondante,

12-48VDC

? Conception de boîtier métallique robuste IP30

? Plage de température de fonctionnement, STD : -10°C

~ 65°C, EOT : -40°C ~ 75°C

? Normes Ethernet : IEEE 802.3 10Base-T

l IEEE 802.3u 100Base-TX Fast Ethernet.

? Type de traitement : Store and Forward.

? Protocole : CSMA/CD.

? Mémoire Tampon : 448Kbits.

? RJ45 Ports : 8*10/100 Base-T(X).

? Contact relais : 24 VDC, 1A résistif.

Figure 3.17: Leonton CET2-0800

42

Chapitre 3 : Description de la plateforme de

développement

3.5 Les logiciels :

3.5.1 SIMATIC TIAPORTAL V16 :

TIAPORTAL est l'un des logiciels de programmation

évolués qui permet de programmer des automates Siemens. Cette

plate-forme regroupe différents dispositifs de programmation : SIMATIC

STEP 7, SIMATIC WinCC, SINAMICS Startdrive, SIMOCODE ES.

Outre les fonctionnalités de travail collaboratif, TIA

Portal V16 intègre une nouvelle interface de contrôle pour les

systèmes de contrôle de version externes tels que GIT, SVN

et TFS.

Une autre innovation est la fonctionnalité

dénommée TIA Portal Test Suite. Celle-ci permet la

création et la vérification automatisées du respect des

instructions de programmation, appelées Styleguide Check.

Il est également possible de générer et de

réaliser des tests de programme avec le contrôleur virtuel

S7-PLCSIM Advanced. Cela permet ainsi de réduire les temps

d'ingénierie et de mise en service tout en améliorant la

qualité du programme.

Avec TIAPortal V16, tous les automates Simatic S7-1200 sont

équipés des fonctionnalités du serveur OPC UA.

Les communications entre contrôleurs Siemens sont

désormais facilitées grâce au standard OPC UA, et il est

possible de créer une interface de serveur OPC UA. Aussi la

remontée de variables issues des données de production est

désormais plus fluide. [17]

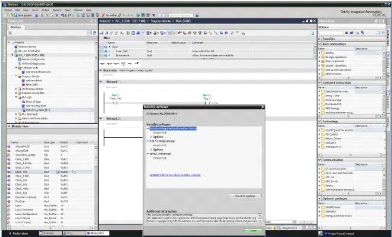

Figure 3.18: Tia Portal V16.

3.5.2 SIMATIC WinCC:

SIMATIC WinCC est un logiciel de contrôle et

d'acquisition de données (SCADA) ainsi qu'une interface homme-machine

développé par Siemens. Les SCADA sont particulièrement

utilisés dans la surveillance des processus industriels et des

infrastructures.

43

Chapitre 3 : Description de la plateforme de

développement

SIMATIC WinCC flexible est le fruit d'un perfectionnement

systématique des logiciels d'interface homme-machine.

Le WinCC offre, pour les applications au niveau machine (couvert

jusqu'à présent par la famille ProTool), un considérable

gain d'efficacité dans la configuration ainsi que des concepts

d'automatisation innovateurs. Il permet entre autres de :

? Réaliser des concepts d'HMI et d'automatisation

innovants dans le cadre de réseaux TCP/IP et Web.

? Accroître la disponibilité des machines et

installations par de nouveaux concepts de maintenance.

? Accéder facilement, en toute sécurité aux

données de process à partir de n'importe quel endroit.

Caractéristiques techniques :

? Intégration dans les automates programmables.

? Editeurs de tableau.

? Gestion de données orientée objet avec

possibilités d'édition et de recherche

? Bibliothèques d'objets de configuration

prédéfinis ou confectionnés par l'utilisateur.

? Prise en charge linguistique.

? Visual Basic Script Support.

? Runtime.

? Test et assistance à la mise en service.

? Communication ouverte entre systèmes HMI et

systèmes de niveau supérieur.

Avantages :

? La cohérence du logiciel de configuration assure une

réduction des coûts de formation,

de maintenance et d'entretien tout en étant une garantie

d'évolutivité du produit

? Minimisation des coûts d'ingénierie

? Outils intelligents pour une configuration simple et

efficace.

? Prise en charge exhaustive de configurations multilingues pour

une mise en oeuvre

globale

? Rapport performances/prix optimisé

? Fonctionnalité de runtime flexible grâce à

des scripts Visual Basic

? Des concepts de maintenance innovateurs avec commande à

distance, le diagnostic,

l'administration via intranet/Internet et la communication par

courrier électronique

améliorent la disponibilité

44

Chapitre 3 : Description de la plateforme de

développement

? Prise en charge de solutions d'automatisation

distribuées simples sur la base de réseaux TCP/IP au niveau

machine [18]

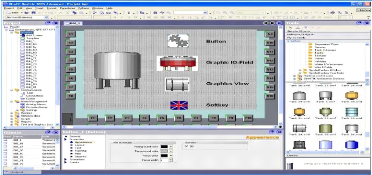

Figure 3.19: Exemple de réalisation

d'une HMI

WinCC (TIA Portal) est un logiciel d'ingénierie pour la

configuration de SIMATIC Panels, de PC industriels SIMATIC et de PC standard

avec le logiciel de visualisation WinCC Runtime Advanced ou avec le

système SCADA WinCC Runtime Professional. WinCC est disponible en quatre

versions, selon les systèmes de conduite configurables :

Ø WinCC Basic.

Ø WinCC Comfort

Ø WinCC Advanced

Ø WinCC Professional

Pour notre projet et pour la surveillance et la supervision de

notre système, nous avons utilisé un système basé

sur PC standard avec le logiciel de visualisation WinCC Runtime Advanced.

3.5.3 SIMATIC STEP 7

A) Fonctionnalités :

STEP 7 Professional fédère toutes les fonctions

requises pour concevoir, configurer, programmer, tester, mettre en service et

maintenir les systèmes d'automatisation. Il permet de concrétiser

tous les atouts du concept "Totally Integrated Automation" :

? Interface utilisateur orientée objet,

commune à tous les outils logiciels SIMATIC Industriel Software

? Base de données unique des projets

garantissant la cohérence des applications même complexes

? Cohérence des réseaux de

communication entre les composants d'une application

45

Chapitre 3 : Description de la plateforme de

développement

STEP 7 Professional intègre en particulier les outils

suivants :

? Interface utilisateur SIMATIC Manager commune à tous les

outils logiciels intégrés et

optionnels

? Tous les langages de programmation pour automates programmables

définis dans le

standard CEI 61131-3 : schémas contact, logigrammes,

listes d'instructions, graphes

séquentiels (S7-GRAPH) et langages structuré

(S7-SCL)

? Le logiciel de simulation automate S7-PLCSIM pour la mise au

point de programmes

sans disposer d'automates cible

? Outil configuration graphique des composants matériels

et des réseaux de

communication

STEP 7 Professional comporte de nombreuses fonctions

évoluées comme par exemple :

? Programmation structurée, avec des blocs fonctions

paramétrables et instanciables

? Vérification globale de la cohérence d'un

programme

? Gestion multilingue de projet

? Interfaces d'import/export de code source des programmes, de la

liste des noms

symboliques de variables, de configurations matérielles

? Modèle objet STEP 7 pour réalisation de scripts

destinés à "automatiser le travail de

l'automaticien» [18].

B) Avantages :

STEP 7 Professional permet d'obtenir des gains de

productivité importants de l'ingénierie

durant toutes les phases d'un projet d'automatisation :

? Configuration plus rapide des systèmes grâce

à des outils de configuration graphiques

des composants et des réseaux

? Programmation plus efficace grâce à la

possibilité de combiner dans des projets

structurés, orientés objet, tous les langages de

programmation standard selon CEI 61131-

3

? Phases de test plus courtes grâce aux outils de

simulation et de mise au point intégrés

? Temps d'arrêts fortement réduits grâce

à des moyens puissants de diagnostic de pannes

et de maintenance à distance

46

Chapitre 3 : Description de la plateforme de

développement

3.5.4 EPLAN Electric P8 :

EPLAN Electric P8 est un système d'ingénierie

intégré et rapide qui permet de planifier et de concevoir des

plans d'ingénierie électrique pour les machines et les

installations. Le logiciel prend en charge une grande variété de

méthodes d'ingénierie ; de la création manuelle aux

approches standardisées et basées sur des modèles.

Les données du projet, une fois entrées dans le

schéma, deviennent la base de l'achèvement automatisé de

la documentation des machines et des systèmes d'installation.

[19]

|