Introduction

générale

Gabès est parmi les grands villes de la Tunisie, il

compte d'environ 150.000 habitants, également plusieurs activités

économiques diversifiées sont abrites à cette ville. Comme

il était un pôle d'industrie pétrochimique très

important dans le pays, beaucoup des problèmes sont apparus, des taux

intolérables des polluants chimiques et organiques ont

été déversés dans le milieu naturel à cause

des problèmes d'hygiène et de la maladie chronique telle que le

cancer et les différents types d'allergies.

Pour trouver une solution pour la pollution d'air au sein de

la société dans la quelle on va effectuer notre stage de PFE

(Projet Fin d'Etude), il est donc nécessaire dans un premier temps

d'identifier la situation actuelle de séquenceur numérique

utilisé qui est câblé par un filtre de poussière. Et

dans un deuxième temps on va remplacer la solution existante par un

automate programmable, ceci essentiellement pour automatiser le fonctionnement

de la solution existant.

Durant les dix dernières années le monde

industriel a reconnu une évolution rapide et ce

grâce à l'utilisation des nouvelles technologies d'automatisation,

en plus des nombreuses études ont été consacrées

à l'automatisation des applications industrielle. Dans nos jours

l'automatisation devient une tâche nécessaire qui apporte

plusieurs avantages, elle permet de remédier plusieurs problèmes

tel que la minimisation des coûts, l'optimisation des méthodes de

production, la réduction des pertes, en plus la sécurité

du matériel et la protection des personnes. Dans le thème de

l'automatisation de système industrielle, s'inscrite le sujet de notre

PFE.

Ce rapport se décompose en quatre parties.

Une première partie présente le lieu au sien de

la quelle on a effectué notre stage de projet de fin d'études,

Industriel Chimique du Fluor de Gabés (ICF)

La deuxième partie est consacrée, aprés

une brève présentation de la solution existante et les

problèmes associées, à la proposition d'une nouvelle

solution plus automatisée. Également nos motivations, les

objectifs et les contraintes attendus sont traités.

Dans la troisième partie nous allons aborder les outils

et les logiciels utilisés

La quatrième partie est consacrée à

décrire la phase de programmation, de câblage et de la mise en

ouvre de l'automate programmable industrielle.

Chapitre n°1:

Présentation de la société

I. Introduction

Ce chapitre débute par un bref aperçu de

société Industriel Chimique du Fluor de Gabés, au sein de

la quelle on a effectué notre stage de PFE. Également, au cours

de ce chapitre on donne en bref une présentation générale

de la société et le cycle de la production. Enfin, on termine par

une présentation de l'organigramme de l'ICF.

II. Présentation de l'ICF

La société Industrielle Chimique du Fluor de

Gabés (ICF) est une société anonyme crée le 11 juin

1974 par le gouvernement tunisienne, elle est située dans la zone

industrielle de Ghannouch à Gabés. Deux ans âpres, l'ICF

fait l'entrée en production. La mission principale de l'ICF consiste

à effectuer toutes les opérations industrielles commerciales et

financière, également elle se rattachée à la

fabrication et à la commercialisation du fluor d'aluminium (ALF3). En

effet, elle fait l'exportation de la matière pré final pour la

production d'aluminium à travers le monde tel que la France,

brésil. Il faut noter que la fabrication de l'ALF3 nécessite

l'importation du Spath Fluor et l'Alumine principalement de la Chine, l'Italie,

Maroc. Afin de mieux satisfaire les besoins et les exigences de ces clients et

améliorer l'environnement de travail, la société a

procédé à une réhabilitation des ses installations

en améliorant la qualité de ces produits, en traitant les rejets

gazeux fluores tout en augmentation.

Le Chiffre d'affaire de la société en

DT est égale à 45000000, la valeur de l'exportation est

égale à 45000000D, et de l'importation est égale

20000000D. L'ICF est dirigée par M RLAKHDAR Tlili, elle embauche 180

agents hiérarchisés comme suit, 30 cadres supérieurs, 101

agents de maitrise et 51 agents d'exécution.

III. Cycle de

production

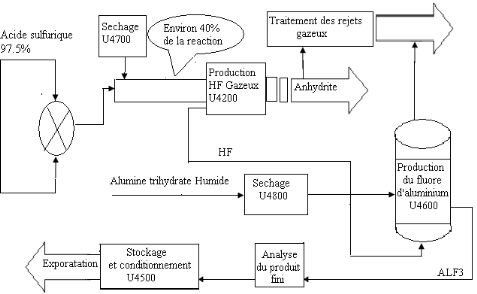

L'ICF est constituée principalement par deux

unités, l'unité de séchage et l'unité de

production. Ils sont utilisées essentiellement pour la production de

spath de fluore et spath d'alumine. Dans la suite, on va présenter en

détails ces deux unités dans le cycle de production (voir figure

n°1).

L'état des matières primaires importées,

Alumine et spath fluor, sont humides ce qui nécessite donc une

opération de séchage avant de procéder les

différentes étapes de fabrication. Ces étapes sont

identiques pour l'unité de séchage Alumine et l'unité de

séchage spath, et qui nécessite une alimentation en gaz.

Figure n° 1 : Cycle de la

production

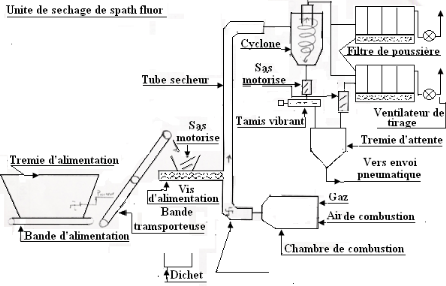

III.1 Unité de

séchage de spath fluor

III.1.1 Fonctionnement de

différents blocs de l'unité de séchage de spath

fluor

L'unité de séchage de spath fluor est

subdivisée selon son fonctionnement en plusieurs blocs, chacun assure

une fonction bien définie dans le cycle de la production. Une structure

de l'unité de séchage de spath fluor est présentée

dans la figure n°2.

Figure n°

2 : Unité de séchage de spath fluor

ü Le premier bloc rassemble la trémie

d'alimentation et la Bande d'alimentation, ce bloc assure l'alimentation de

l'unité de séchage de spath de fluor.

ü Le deuxième bloc est constitué par le sas

motorisé, la bande transporteuse, et le vis d'alimentation. il sert

à véhiculer la matière à sécher.

ü Le troisième bloc assure le séchage de

spath de fluor, cette fonction est faite par différents

éléments comme la chambre de combustion, le tube sécheur

et le désintégrateur.

ü Le quatrième bloc récupère le

spath sec en assurant l'étanchéité de système, ce

qui est assurée par le cyclone, le tamis vibrant, le piocheur et la

trémie d'attente.

ü Le cinquième bloc comporte le filtre de

poussière, le ventilateur de tirage et le sas motorisé. Il sert

à filtrer les poussières.

III.1.2 Fonctionnement des

principaux éléments de l'unité de séchage

La trémie d'alimentation est alimentée par le

spath fluor humide (avec une humidité de 8 jusqu'au 10%),

également par l'intermédiaire d'une bande d'alimentation à

vitesse variable. Le piocheur fragmente la matière afin de faciliter

régulièrement son passage sur une bande transporteuse qu'elle va

le transmettre vers le sas motorisé, c'est qui assure

l'étanchéité du vide dans le circuit par l'ouverture

alternée de ses clapets. L'injection de spath dans une double vis qui

le conduit à son tour vers le tube sécheur.

III.1.2.1 Vis d'alimentation

La vis d'alimentation facilite l'entrée de spath fluor

dans le tube sécheur, son type de construction est une double vis porte

à faux. Il travaille de façon continue afin de produire le spath

de fluor(CAF2) d'un masse volumique varie entre 1700 et 1800 en Kg/m.Elle

est caractérisée par l'abrasion en utilisant une capacité

normale est égale 10900kg/h par rapport au maximal est égal 12000

kg/h. De même, elle est caractérisée par une vitesse

maximale constante 50tr/min et une puissance installée égale

à 3×380/50Hz. La variation de tension est de +/- 15% et la

tension de contrôle installée varie entre (220, 50) et une

puissance de moteur est égale à 7,5 kw et le niveau sonore est

égale 80db. À cause de ses caractéristiques, sa

construction est robuste pour un usage industriel.

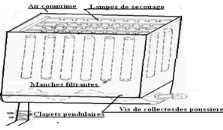

III.1.2.2 Filtre de poussière

Il récupère les poussières pour diminuer

le maximum de perte du spath sec. Un système d'envoi pneumatique permet

l'envoi du produit sec vers le silo de stockage. Le principe de fonctionnement

du transport commence par l'ouverture de double Caplet qui actionne l'ouverture

de la vanne pneumatique, dite aussi vanne à casque. Par la suite, le

produit commence à chuter de la trémie d'attente vers le

centenaire, lorsque le produit atteint le détecteur de niveau, ce

dernier actionne la fermeture de la vanne à casque et double Caplet.

Ensuite, la vanne d'admission d'air s'ouvre et l'envoi se déclenche avec

une pression d'envoi égal à 1, 8 bar. Lorsque le centenaire se

vide de produit la pression chute à 0,4 bar et la vanne d'admission

d'air se ferme et cycle se recommence. La figure n°3 présente le

filtre de poussière.

Figure n°3: Filtre de poussière

III.1.2.3 Ventilateur de tirage

Le ventilateur fait nettoyer le circuit, il fonctionne de

façon continue pour produire le gaz de dilution et une poussière

approximative de 50 mg/m. Il est manipulé par une puissance

installée égale à 3 ×380V/50Hz et une tension de

contrôle égal à 220V/50Hz. Il utilise une pression de

système est égale à -65mbar et un débit de

ventilateur égal à 7500kg/h. Il est caractérisé par

une température de service varie entre 100 °C jusqu'a 140°C,

une densité égale à 0.88 kg/m à 110°C et une

pression d'aspiration varie entre-55 mbar et -60 mbar et le niveau sonore

égal à 80 dB.

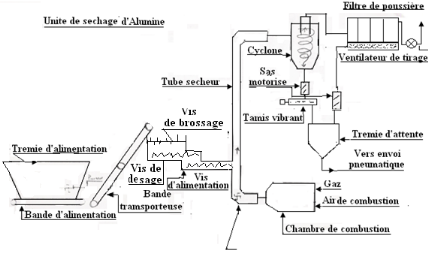

III.1.3 Unité de séchage d'Alumine

L'unité de séchage alumine est similaire

à l'unité de séchage spath fluor à l'exception de

quelques éléments tel qui un vis de brassage à

l'unité de séchage d'alumine au lieu d'un sas motorisé

à l'unité de spath et un seul vis d'introduction de

matière dans le tube sécheur d'alumine au lieu d'une double vis

à l'unité de spath. Le principe de commande et de fonctionnement

des deux unités est le même, également le résultat

de séchage est le même (produit sec d'alumine atteint d'environ

0,05% d'humidité). L'alumine est importé aussi tri

hydratée de l'étranger (Italie, Australie...) à une

humidité de 4 jusqu' à 6 %. La figure ci-dessous présente

la structure de l'unité de séchage d'alumine.

Figure n°4 : Unité de séchage

d'alumine

III.2 La production de

l'ALF3

La production de l'ALF3 se déroulé en les

étapes. D'abord, on mélange l'acide sulfurique à 97% par

l'oléum à 10,4% pour avoir le gaz HF <<gaz

Fluorhydrique>>.

Ensuite on réagit le gaz Fluorhydrique

<<HF>> avec l'alumine séchée pour produire le fluor

d'aluminium(ALF3). La production se fait par différentes matières

primaires tels que le spath fluor, l'alumine, l'acide sulfurique et

l'oléum, qui sont destinés à la commercialisation.

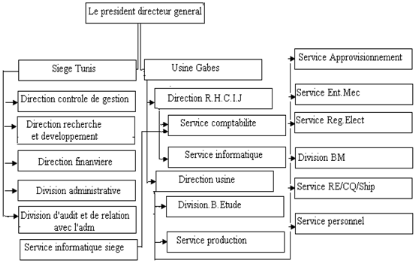

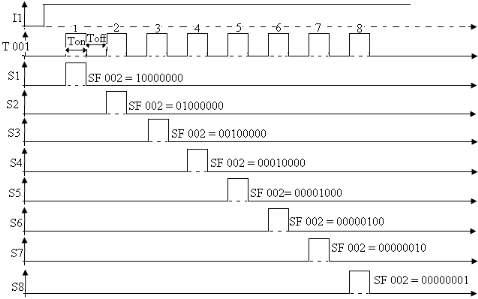

IV. Organigramme de la

société l'ICF

L'ICF est repartie en deux sites une au Tunis et l'autre en

Gabés. La figure n°5 présente une hiérarchie de

l'ICF, elle comporte 5 directions à Tunis et 4 directions à

Gabés.

Figure n°5: L'organigramme de

l'ICF

Le local de Gabès est

divisé en 4 services qui sont : service d'approvisionnement,

service d'entretien mécanique, service informatique et service

régulation électrique. Les deux dernières services sont le

plus importants et dans le quelle c'est localisée notre projet.

IV.1 Service informatique

Il s'intéresse

à faire l'optimisation de l'expédition de moyennes

informations, puis la préparation des nouveaux plans informatiques,

ensuite, le développement et la maintenance des applications

informatiques.

IV.2 Service régulation électrique

Il se charge de la consignation,

la de consignation des moteurs, la surveillance de bruleurs, ainsi que la

réparation, la programmation et la maintenance des équipements de

distribution d'énergie et du gaz naturel.

V. Conclusion

Dans ce premier chapitre, nous

avons présentés d'une façon générale l'ICF

(industriel chimique de fluor de Gabes). Ainsi nous avons illustrés les

différents unités qui les constitue ceci nous a permis de

comprendre le système de production, les conditions et les

mécanismes de travail. Tous ça nous a permis de mieux comprendre

le contexte du travail de notre sujet de PFE, ce qui constitue l'objectif du

deuxième chapitre.

Chapitre n°2:

Présentation du contexte de travail

I. Introduction

Ce stage est effectué à la société

Industriel Chimique de Fluor de Gabés au sien du département

régulation électrique. L'un des objectifs

visés consiste à identifier le séquenceur

numérique également le filtre de poussière. Ce

séquenceur conduit à assurer une fonction bien définie

pour la commande de filtre de poussière. Bien que le séquenceur

apporte certains avantages, il présente comme même quelques

inconvénients, pour cela une solution doit être proposée

afin de remédier ces problèmes. La solution proposée

consiste à remplacer la solution existante par un automate programmable,

également les justifications de choix de l'API sont illustrées.

Dans ce chapitre, après avoir préciser les

motivations et restituer le contexte, la problématique et l'objectif de

stage sont décrits.

II. Motivation

Pour mettre en oeuvre une solution automatisée qui

assure les mêmes fonctionnements que celle existante, on va identifier

dans la première partie la situation existante de séquenceur

numérique. Ce dernier se caractérise par son coût

très élevé, une difficulté de variation de tension

d'alimentation des sortie d'électrovannes (24V, 220V) et une

sensibilité aux parasites, en plus la possibilité

de bugs dans le microcode et la lenteur de la machine. Grâce

à ces inconvénients, dans une deuxième partie, on propose

de remplacer la solution existante par une autre à base d'une automate

programmable. Les principaux caractéristiques de la solution

proposée est la suppression de certaines tâches pénibles,

les répétitives ou les nocives pour l'homme, de même la

souplesse d'adaptation pour le développement des systèmes, la

simplicité d'utilisation, le diagnostic des pannes, la rapidité

et la fiabilité de système.

Il existe des circuits électroniques optimisés

pour s'interfacer avec les entrées et les sorties physiques du

système, l'envoi et la réception des signaux est faite de

façon très rapide avec l'environnement. En plus, avec une

exécution séquentielle cyclique sans modification de

mémoire, ils permettent d'assurer un temps d'exécution maximal,

respectant un déterminisme temporel et logique, garantissant un temps

réel effectif.

III. Description détaille

de sujet

III.1 Avis

général

Le sujet de notre PFE sert à identifier le

fonctionnement d'un séquenceur qui organise les tâches de

filtrage de poussière, en utilisant en parallèle un appareil de

mesure de pression différentielle ou relative avec un séquenceur

qui permet la commande et le contrôle de la gamme de poussière.

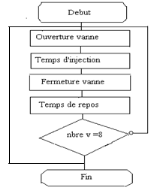

L'organigramme suivant (figure n°6) est une représentation

schématique fonctionnelle, organisationnelle et hiérarchique d'un

organisme ou de programme de notre sujet, c'est pour cela en ajoutant le

schéma illustré au dessous pour décrire le fonctionnement

de séquenceur en utilisant un organigramme qui explique son

fonctionnement.

Figure n°6 : Organigramme de fonctionnement

de filtre

Au départ le séquenceur permet la mise en marche

des vannes, il actionne de façon cyclique une vanne après

l'autre. Les vannes sont commandés par trois paramètres, le

premier est un temporisateur de temps d'injection, la deuxième est un

temporisateur de temps du repos et le dernier pour le variateur de nombre de

vanne qui dépend de plusieurs conditions tel que l' humidité de

produit primaire, la disponibilité de vanne et la pression d'air. Le

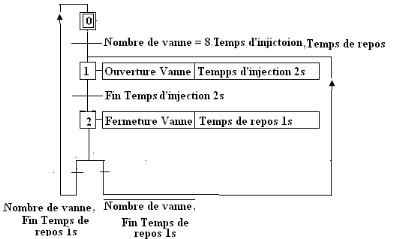

schéma présenté ci- dessous (figure n°7)

décrit le fonctionnement de séquenceur en utilisant un Grafcet

qui décrit le fonctionnement du séquenceur.

Figure n°7 : Grafcet décrit de

fonctionnement de filtre

Chaque vanne est constituée par des manches qui

absorbent et ramassent les poussières. Ainsi pour que les manches ne

soient pas colmater, il ya un système de pression d'air qui assure le

nettoyage des manches de la poussière. Le schéma

présenté ci-dessous (figure n°8) décrit le

fonctionnement de séquenceur en utilisant un chronogramme

détaillé de cycle de système.

Figure n°8: Chronogramme descriptif de

fonctionnement de filtre

III.2

Problématiques de la solution existante

L'ancien séquenceur numérique est de type

AUXITROL ESD 900, il est utilisé pour assure le nettoyage de filtre.

Dans la suite, nous allons illustrer les inconvénients de

séquenceur :

- Limite le nombre de vannes à filtrer.

- L'inexistante des composants.

- Difficultés de dépannage, complexité et

ambigüité.

- Coût des composants très chers.

Pour

remédier aux problèmes et aux inconvénients

déjà annoncées de séquenceur numérique

utilisé, les personnels de l'unité ont choisi de remplacer la

solution câblée à base de séquenceur de type

`AUXITROL ESD 900' par une autre solution câblée à base

d'un automate programmable pour plusieurs raisons. La nouvelle solution

présente plusieurs avantages, on va le citer en détails par la

suite.

III.3 Présentation de la

solution existante: Séquenceur Numérique Câblé

III.3.1 Présentation de

séquenceur

III.3.1.1

Généralité sur le séquenceur

Le séquenceur est commandé à partir de la

perte de charge du filtre par un capteur de pression différentielle

DE20. Il peut être considéré comme une machine

d'état, ses entrées sont les conditions issues du chemin des

données et ses sorties sont les commandes pour le chemin de

données.

Le séquenceur Maitre/Esclave est la partie intelligente

de système, il permet de lire le Äp et de contrôler la

séquence des vannes à membranes dans le filtre de

poussière, aussi il utilise la technologie microprocesseur. Toutes les

caractéristiques techniques ont été homologuées par

un laboratoire agrée, son fonctionnement est facile par un menu clair et

des consignes précise par exemple il identifie les anomalies

éventuelles au niveau des vannes à membranes. Par la suite, il

localise et identifie les problèmes de câblage où des

courts-circuits au niveau de vanne à membrane.

III.3.1.2 Guide d'utilisation de séquenceur

ü Capteur de pression différentielle

Start/Stop

Il est possible de commander le séquenceur à

partir de la perte de charge des filtres, dans ce cas on utilise un capteur de

pression différentielle. La vanne qui a été

décolmaté pour la dernière fois est enregistrée et

le décolmatage commence après « Restart»

avec la vanne suivante.

ü Ajustement de temps pour les compartiments de

filtre

Tous les séquenceurs sont

préréglés, le temps d'impulsion est réglé

à 50 ms, cette temps peut être modifie seulement par des

directives de fournisseur.

ü Démarrage/Arrêt -

Entrée

Cette entrée permet de contrôler le

nettoyage du filtre qui dépend de la pression différentielle. Par

l'entrée Démarrage/Arrêt les appareils principaux en

addition, les auxiliaires peuvent être mis en marche où

arrêté le séquenceur de base. Pour cela un interrupteur de

pression différentielle est nécessaire comme appareil

additionnel. Le raccordement s'effectue aux bornes de D1 et D2 du

séquenceur de base. L'appareil principal enregistre qu'elle vanne a

été épurée la dernière et par la suite il

commence après un démarrage de nouveau avec la vanne suivante.

III.3.1.3 Fonctionnement de

séquenceur numérique

Le séquenceur a pour fonction de commander les

processus de nettoyage des filtres JET. Le filtre est composé d'une

commande des électrovannes pour fixer de temps de l'ouverture des vannes

(temps d'impulsion) et d'une commande de temps d'arrêt et de fixation de

l'ordre de la mise en fonction des électrovannes. L'indication de bon

fonctionnement par des diodes lumineuses (LED) du réseau, de

l'alarme, de la sortie du vanne, de la durée de cycle, de l'indicateur

de défaut sur le relais d'alarme, la surveillance de tension de

réseau et le démarrage-arrêt pour la commande

dépendant de la pression différentielle.

II.3.2

Présentation de Filtre de poussière

II.3.2.1 Description de fonctionnement de

filtre

Tout d'abord, on va décrire le

fonctionnement de filtre FT-S qui a pour fonction d'éliminer les

particules liquides, les impuretés solides de l'air comprimé

et d'introduire l'air avec le plus grand degré de

pureté possible dans le consommateur. Initialement, l'air chargé

de poussière est aspiré latéralement dans le caisson

central, un déflecteur assure sa répartition interne tout en

préservant le corps filtrant de l'abrasion. Deuxièmement, les

poussières lourdes sont entrainées par leur propre poids vers le

bas et les poussières plus légères se déposent

à faible vitesse sur le media filtrant. Troisièmement, l'air

propre est aspirée dans le caisson supérieure par un ventilateur

d'extraction de puissance appropriée à la perte de charge de

réseau Finalement, le séquenceur commande l'intervalle et la

durée d'ouverture des vannes de décolmatage des manches par

injection de l'air comprimée, les poussières sont

évacuées vers la partie inférieure.

III.3.2.2 Caractéristiques technique de

filtre

Le filtre de poussière est caractérisé

par un faible niveau d'émission de poussières à

l'environnement et une durée de vie prolongée du système

de filtration. Également le nettoyage des filtres est assuré par

un système d'injection d'air comprimé à contre courant, un

système électronique adapte la fréquence de nettoyage

selon les besoins de l'installation.

III.3.2.3 Applications de filtre

Le filtrage des poussières où

pulvérulents secs se fait par plusieurs opérations tel que le

pesage, le broyage, le malaxage, le mélange, le polissage, le meulage,

le tamisage, le affûtage. La fabrication de comprimés

pharmaceutiques par filtre aspire les poussières et nettoyé les

manches qui aspirent les poussières. Les poussières peuvent

être lourdes où légère, fine où

grossière, collante où volatile, sèche où humide,

chargée d'électricité statique. Il est donc très

important de choisir le bon type de filtre de poussière et le bon type

des matériaux filtrants lorsqu'on conçoit un système pour

filtrer les poussières. Nous proposons une grande variété

de matériaux filtrants qui s'intègrent et s'adaptent à

l'ensemble de notre gamme de filtres. Cela signifie que ces filtres peuvent

être utilisés pour traiter efficacement les pluparts types des

poussières.

III.3.2.4

Avantages du filtre de poussière

La gamme de filtre de poussière (voir annexe A)

proposé peut être utilisée pour traiter efficacement la

plupart types de poussières. Les avantages de filtre de

poussière sont nombreux :

- L'air ambiant est plus propre au poste de travail.

- L'efficacité des machines et des appareils est

augmenté.

- L'usure des machines ainsi que les arrêts de

production diminuent.

- Le personnel se sent mieux, et la productivité est

améliorée.

- Les marchandises restent propres et plus attractives sur le

plan visuel.

III.4 Présentation de la

solution proposées: Automate programmable

III.4.1 Historique de l'API

Les automates programmables sont apparus aux USA vers les

années 1969, à l'époque ils étaient

destinés essentiellement à automatiser les chaînes de

montages automobiles. Ils sont apparus en France en 1971, ils sont de plus en

plus employés dans l'industrie.

Un Automate Programmable Industrielle (API) est distingue d'un

calculateur par le fait qu'il s'agit d'un système électrique

programmable, spécialement adapte pour les non-informaticiens. Il est

général destine à être mis entre les mains d'un

personnel dont la formation a été surtout orientée vers

l'électromécanique. L'API s'est substitue aux armoires à

délais en raison de sa souplesse, mais aussi parce que dans les

automatisations de commande complexe, les coûts de câblage et de

mise au point devenaient trop élevés.

III.4.2 Définition de l'API

Un API est une machine électronique programmable par un

personnel non informaticien, il est destiné à piloter en

ambiance industrielle et en temps réel des procédés

appelés encore partie opérative. On programme l'API pour

effectuer des opérations cycliques qui reçoit des données

par ces entrées, ensuite ces derniers sont traitées par un

programme définis et les résultats obtenu sont

délivrées par ses sorties pour commander le système.

III.4.3 Avantages de

l'API

L'utilisation de l'automate programmable dans le domaine

industrielle présenté plusieurs avantages, dans la suite on va

illustrer les plus importantes.

ü Moins de

constituants

La substitution des relais à un gain en volume, on

encombrement et à la simplicité de l'emploi,

particulièrement apprécies sur les

machines simples.

ü Moins de câblage

Les connections se réduisent au raccordement des

capteurs aux entrées et des prés actionneurs aux sorties.

L'accès aux différents organes de l'automatisme, lots des

modifications et des réglages, se trouve ainsi facile.

ü Plus de

confort

Le programme qui se substitue au câblage et

l'ensemble des graphiques on peut le saisir, le modifier et l'archiver

facilement grâce au terminal de programmation et de réglage. Ce

programme peut être duplique pour les machines construites ainsi une

diminution des coûts.

ü Plus de

fonctionnalités

Pour les machines spéciales où leur

installations sont compliquées, l'automate programmable offre des

fonctions d'automatisme spécifiquement intégrées.

ü Plus d'information

La maintenance et la mise en place d'un automatisme est

facile par la visualisation permanente de l'état des

entrées/sorties, qui sont signalés par des voyants lumineux. Le

dialogue entre l'homme et la machine est assuré par un terminal de

programmation ainsi de réglage grâce à son mode

conversationnel et les messages affichés sur l'écran.

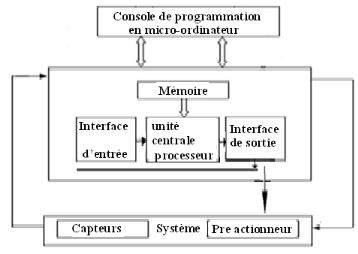

III.4.4 Architecture de

l'API

L'automate programmable se constitue en trois parties, le

premier partie c'est le processeur, le deuxième c'est la mémoire

programme et le troisième c'est l'interface des entrées et des

sorties. Une structure qui simplifie l'interaction entre les composants de

l'automate est schématisée dans la figure n°9.

Figure n°9 : Architecture de

l'automate programmable

III.4.5 Constitution de l'API

La partie intelligente de l'automate réside dans

l'unité centrale (CPU), elle est décomposé par plusieurs

éléments qui sont:

ü Le microprocesseur

D'abord, le microprocesseur est utilisé essentiellement

pour le traitement des informations, il réalise les fonctions logiques

telles que l'addition binaire, le comptage, le décomptage et d'autres

fonctions intégrées telles que la temporisation, le calcul etc.

puis, il est connecté aux autres éléments comme le

mémoire et l'interface d'E/S à travers des liaisons

parallèles appelées bus pour véhiculer les informations

sous forme binaire. Ensuite, il possède des liaisons avec

l'extérieur pour la communication avec l'outil de programmation, de

même pour le raccordement avec le terminal où sur réseau

inter automates. La zone mémoire contient toutes les données

nécessaires pour assurer fonctionnement de l'automate ainsi une liste

du jeu d'instruction qui constitue le programme.

ü Les entrées

Les entrées sont utilisées pour la

réception des données externes, plus précisément

ils reçoivent les informations à travers des capteurs où

des boutons poussoirs du système. Puis, elles sont transmissent par un

organe d'isolation galvanique vers le microprocesseur (ex :

opto-coupleur). Ensuite, elles scrutées autant de fois qu'il est

nécessaire, au moins une fois par cycle.

ü Les sorties

Sont utilisées pour l'émission des

données vers l'extérieur, en outre pour faire le relais entre

l'écran et l'imprimante. Pour plus de détails, ces sorties

reçoivent les informations dictées par le microprocesseur et les

stockés en mémoire, elles sont rafraichies au fur et à

mesure du déroulement du programme. De même, ces

sorties détectent les changements d'état des signaux

d'entrée, ils combinent ces informations suivant une séquence

préenregistrée et fournissent les signaux des sorties

adéquates.

ü Les mémoires

Les mémoires sont classifiées de la

façon suivante :

RAM (Random Acces Memory): C'est la mémoire

vivante dans laquelle on peut lire ou écrire, de sa part aussi elle est

divisée en plusieurs parties: la premiére partie est le

programme utilisateur (code binaire, assembleur), la deuxième partie

représente les données utiles au programme et la troisième

partie sont les données utiles au programmeur (programme de base,

registres, drapeaux, constantes).

ROM (Read Only Memory): C'est la mémoire morte dans

laquelle on peut lire seulement, il serve à stoker le continue de

système d'exploitation. L'EEPROM est une mémoire morte

reprogrammable avec un effacement électrique, l'EPROM et

l'UVPROM sont deux mémoires morte reprogrammable avec effacement

aux U V.

III.4.6 Fonctionnement de l'API

L'automate programmable reçoit les informations

relatives au système. Il traite ces informations en fonction du jeu

d'instruction et modifie l'état de ses informations pour commander les

prés actionneur.

- Réception : nécessaire

pour l'information d'entrées.

- Traitement : notion de programme et de

microprocesseur.

- Jeu d'instructions : notion de

stockage et de mémoire.

- Commander : notion de sortie pour

donner des ordres.

III.4.7 Critères de choix

de l'API

L'ICF a opté par un automate programmable LOGO

essentiellement pour des raisons de standardisation. Vu que ce type d'automate

a été utilisé sur le site, en plus elle a

déjà donnée une bonne satisfaction. Également, les

gents y sont formes et ont acquit une expérience. Le choix d'utilisation

d'un automate programmable industriel Logo(voir annexe B) principalement

grâce à son extensibilité qui lui offre un outil de

programmation évolué et sans oublier sa capacité

importante pour traiter un grand nombre d'E/S. L'automate LOGO fait le

même travail de séquenceur, il est moins coûteux,

automatise le travail à faire et offre un bon gain de temps.

III. Objectifs et

Contraintes

Parmi les principaux objectifs de l'utilisation de l'automate

programmable industriel LOGO est l'automatisation de la solution existant

« séquenceur numérique câble», aussi

pour minimiser la pollution de l'air et pour éliminer les effets

négatifs sur la santé des opérateurs.

Dans les deux unités, unité de séchage de

spath de fluor et unité de séchage d'alumine, il existe un

filtre de poussière câblé par un séquenceur que fait

organiser les procédures de filtrage de poussière et pour

exploiter le maximum de produit. L'API a pour rôle d'assurer la

même fonction de séquenceur numérique câblé

mais avec les contraintes attendus.

IV. Conclusion

Au cours de ce chapitre, nous avons présentés

dans un première temps nos motivations, de même nous avons

décrit en détails le sujet de notre PFE et la

problématique a été posé. Dans un deuxième

temps nous avons identifiées la solution existante (séquenceur

numérique câblé par filtre de poussière). Ainsi,

leurs avantages et leurs inconvénients sont présentés.

Pour remédier les problèmes provoqués par la solution

existante, nous avons proposées une nouvelle solution qui est

basée sur l'utilisation d'un automate programmable industrielle.

Chapitre n°3: Logiciels et outils utilisés

I. Introduction

Ce chapitre se consacré à présenter les

logiciels et les outils utilisées pour effectuer notre application. Tous

d'abord on va définir le logiciel siemens LOGO, il est utilisé

essentiellement pour réaliser notre application qui est basée sur

l'API. Ensuite la prise en main de logiciel est donnée aussi. Enfin, on

va parler du langage de programmation LADDER ainsi les étapes de

programmation.

II.

Présentation de Logiciel utilisé

II.1 Définition de

Logiciel siemens LOGO

LOGO nous permet d'exécuter des tâches dans la

technique domestique et d'installation (notamment

l'éclairage des cages d'escalier, l'éclairage extérieur,

les stores, les volets roulants, l'éclairage des devantures et bien

d'autres choses). Dans la construction des armoires de commande, des machines

et des appareils (par exemple, les commandes des portes, les installations de

ventilation, les pompes d'eau industrielle et bien d'autres choses).

II.2

Fonctionnalités de LOGO

Depuis des années, LOGO est le premier module logique

qui résout les tâches simples d'automatisme dans les domaines

tertiaire, résidentiel et l'industrielle. Sa modularité permet

de s'adapter à toutes les applications, et son logiciel LOGO Soft

Comfort facile à utiliser avec un choix de 36 fonctions

intégrées. Le contrôle et la commande s'effectuent

grâce à un écran intégré

rétro-éclairé.

II.3

Caractéristiques techniques de LOGO

Les modules de base existent avec ou sans écran pour 8

entrées et 4 sorties. Les modules d'extension permettent des

configurations jusqu'à 24 entrées, 16 sorties et 8 entrées

analogiques. La mise en réseau peut se faire sur AS-i, Eib et LON. Le

logiciel permet l'utilisation de 8 fonctions de base et 26 fonctions

spéciales. La cartouche mémoire permet de sauvegarder les

programmes.

II.4 Avantage de LOGO

LOGO permet d'économiser 50% des coûts de

réalisation en remplaçant les appareils traditionnels, en

utilisant des coffrets plus petits et en diminuant les frais de maintenance.

Aussi il nous fait économiser 70% de votre temps en réduisant le

câblage, en proposant des programmes type gratuits, en évitant les

interventions avec le passage automatiques des heures

été/hivers.

III. I. Prise en main de

LOGO

III.1 Les étapes de programmation

Siemens LOGO est un outil permet d'optimiser les performances

de système et d'économiser le temps de développement

de projet.

III.1.1 Description de l'interface de logiciel

Le logiciel de programmation Siemens LOGO est compatible avec

l'automate LOGO. Le programme avec Siemens LOGO ce fait avec la version

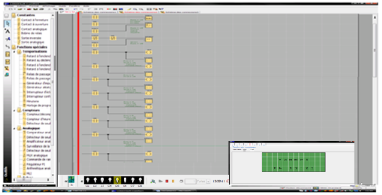

confort V 6.0, d'abord on va présenter le logiciel (voir figure

n°10).

Figure n°10 : L'interface de logiciel Siemens

LOGO

Barre des menus 1: Il nous propose

différentes instructions de commande pour éditer et gérer

nos programmes de commande, cela inclut les paramétrages par

défaut et les fonctions de transfert du programme de commande et vers

LOGO.

Barre d'outils "Standard"2: Cette barre (voir

figure n°11) nous permet d'accéder directement aux principales

fonctions de LOGO Soft Comfort.

Figure n°11 : Les icones de barre d'outils

"Standard"

Interface de programmation 3 : c'est le

champ de l'application à faire.

Fenêtre d'infos 4: Les

informations et des remarques seront affichées dans la fenêtre

d'infos. Les modules LOGO qui nous avons proposées via la fonction comme

modules éventuels pour notre programme de commande, sont

également mentionnes dans la fenêtre d'infos.

Barre d'état (voir figure

n°12): Elle fournit les indications sur l'outil actif,

l'état de programme, le facteur de zoom, la page du schéma de

raccordement et le module LOGO.

Figure n°12 : Les icones de

barre d'état

6 : La présente les constantes et

bornes de connexion, en plus les fonctions de base (uniquement éditeur

LOG) et des fonctions spéciales.

Barre d'outils "Outil"7 (figure n°13):

Ces icônes nous permettent de passer entre les différents modes

d'édition afin de créer où d'éditer facilement et

rapidement un programme de commande.

Figure n°13 : Les icones de

barre d'outils "Outil"

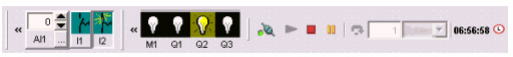

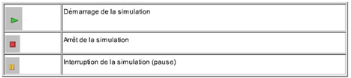

Barre d'outils "Simulation" 8: Lorsque on

appelle la commande simulation, une barre d'outils s'affiche, il contient:

ü Des icônes (p. ex. commutateurs) de commande d'

entrées.

ü Une icône de simulation d'une

panne

de réseau, permettant de tester la rémanence du circuit en

cas de défaillance de la tension du réseau,

ü Des icônes (p. ex. voyants) de supervision de

sorties.

ü Des icônes de commande de la simulation.

ü Des icônes de commande des temporisations.

Figure n°14 :L'icone de commande

"Simulation"

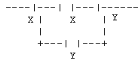

Tableau n°1 : Les icones de commande

simulation

III.1.2 Les étapes de création d'une

programmation sur logiciel

ü Etape n°1

Lorsque nous démarrons LOGO Soft Comfort V6.0,

l'interface utilisateur de LOGO Soft Comfort s'affiche. Crée sur nouveau

projet on accédant le menu fichier, ensuite on choisi l'éditeur

de programmation de CONT (Voir Figure

n°15).

Figure n°15 : création d'un

nouveau programme

ü Etape n°2

On passe à la barre d'outils

« outil » puis on choisit l'icône de constantes et

bornes pour placer

les blocs d'entrées sorties dans l'interface de programmation. pour placer

les blocs d'entrées sorties dans l'interface de programmation.

ü Etape n°3

On passe à la barre d'outils puis on

choisit l'icône de fonction spéciale  pour placer les blocs

d'E\S comme le bloc de bornes constante pour placer les blocs

d'E\S comme le bloc de bornes constante , le bloc de

temporisation comme bloc d'un générateur d'impulsions

asynchrone , le bloc de

temporisation comme bloc d'un générateur d'impulsions

asynchrone , bloc

compteur\ décompteur , bloc

compteur\ décompteur le bloc texte de message le bloc texte de message et le registre de

décalage et le registre de

décalage dans

l'interface de programmation (voir figure

n°16). dans

l'interface de programmation (voir figure

n°16).

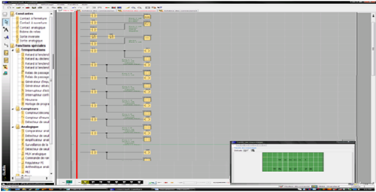

Figure n°16 : Liste de composants

nécessaires

ü Etape n°4

On passe à la barre d'outils puis on choisit

l'icône d'un connecteur  pour faire la liaison

entre les blocs dans l'interface de programmation comme il est monté

dans la figure n°17. pour faire la liaison

entre les blocs dans l'interface de programmation comme il est monté

dans la figure n°17.

Figure n°17: Liaison entre les blocs Figure n°17: Liaison entre les blocs

ü Etape n°5

On passe à la barre d'outils

« Standard » puis on choisit l'icône organisation

automatiquement  pour organiser les blocs dans l'interface de programmation.

pour organiser les blocs dans l'interface de programmation.

ü Etape n°6

Pour convertir vers l'autre éditeur différent de

l'existant quelque soit de LOGO où CONT on passe à la barre des

menus puis on choisit dans la liste « convert vers

LOG......».

ü Etape n°7

On passe à la barre d'outils et on choisit

l'icône de simulation pour simuler le programme et l'affichage des messages dans l'interface

de programmation (figure n°18). pour simuler le programme et l'affichage des messages dans l'interface

de programmation (figure n°18).

Figure n°18: la simulation du

programme

ü Etape n°8

On passe à la barre d'outils

« Standard » et on choisit l'icône de

l'enregistrement  pour enregistrer le programme (figure n°19).

pour enregistrer le programme (figure n°19).

Figure n°19: Message

d'enregistrement

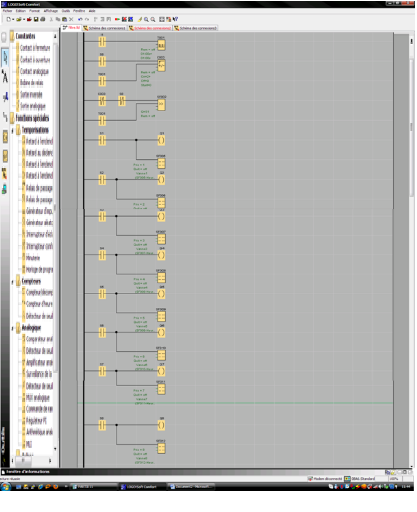

ü Etape n°9

On passe à la barre d'outils et on choisit

l'icône de test  pour tester le programme. La figure n°20 présente un

exemple d'une application du programme. pour tester le programme. La figure n°20 présente un

exemple d'une application du programme.

Figure n°20 : Programme d'une

application en LADDER

IV. Le langage de programmation

LADDER

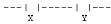

IV.1 Définition de LADDER

Ladder Diagramme (LD) où Langage Ladder où

schéma à contacts est une langage graphique très populaire

auprès des automaticiens pour programmer les automates programmables

industriels. Il ressemble un peu aux schémas électriques, en plus

il est facilement compréhensible. Ladder est le mot anglais pour

échelle, figure n°21 présente un exemple de programme avec

le langage Ladder.

Figure 21: Langage de Ladder Figure 21: Langage de Ladder

IV.2 Origine de LADDER

L'idée initiale du Ladder est la représentation

de fonction logique sous forme de schémas électriques. Cette

représentation est originalement matérielle, quand l'automate

programmable industriel n'existait pas, les fonctions sont

réalisées par des câblages. Par exemple pour

réaliser un ET logique avec des interrupteurs, il suffit de les mettre

en série et pour réaliser un OU logique avec des interrupteurs,

il faut les mettre en parallèle. Partant de ce principe Ladder a

été créé et normalisé dans la norme CEI

61131-3. Il est très utilisé dans la programmation des Automates

Programmables Industriels.

IV.3 Principe de LADDER

Un

programme Ladder se lit de haut en bas et l'évaluation des valeurs se

fait de gauche vers la droite. Les valeurs correspondent en fait, si on le

compare à un schéma électrique, à la

présence ou non d'un potentiel électrique à chaque noeud

de connexion. En effet, Ladder est basé sur le principe d'une

alimentation en tension représentée par deux traits verticaux

reliée horizontalement par des bobines, des contacts et des blocs

fonctionnels, d'où le nom `Ladder'.

IV.4 Les composants du langage LADDER

Il existe trois types d'élément de langage

ü Les entrées (contact) permettent de lire la valeur

d'une variable booléenne.

ü Les sorties (bobines) permettent d'écrire la

valeur d'une variable booléenne.

ü Les blocs fonctionnels qui permettent de

réaliser des fonctions avancées.

IV.4.1 Les entrées (ou

contacts)

X

--| |--

Il existe deux types de contact :

ü Contact normalement ouvert (NO Normally Open)

X

--|/|--

Ce contact est fermé lorsque la variable

booléenne associée (X ici) est vraie, sinon, il est ouvert.

ü Contact normalement fermé (NC Normally Closed)

Ce contact est ouvert lorsque la variable booléenne

associée (X ici) est vraie, sinon il est fermé.

IV.4.2 Les sorties (ou bobines)

X

--( )--

Il existe de même deux types de bobines

ü Bobine normalement ouverte (NO Normally Open)

X

--(/)--

Si cette bobine est soumise à un potentiel,

c'est-à-dire qu'il existe un circuit fermé reliant cette bobine

des deux côtés du potentiel, alors la variable booléenne

associée (X ici) est mémorisée à 'vraie', sinon

elle est mémorisée à 'fausse'.

ü Bobine normalement fermée (NC Normally

Closed)

Si cette bobine est soumise à un

potentiel, c'est-à-dire qu'il existe un circuit fermé reliant

cette bobine des deux côtés du potentiel, alors la variable

booléenne associée (X ici) est mémorisée à

'fausse', sinon elle est mémorisée

à 'vraie'.

IV.5 Réalisation de

fonction logique

Comme dit précédemment, les fonctions logiques

sont dérivées de leurs réalisations électriques.

Donc chaque fonction logique (

AND,

OR,

XOR,

NAND,

NOR,

NOT) à une

représentation qui correspond à son équivalent

électrique.

Équivaut à X

AND Y

Équivaut à

NOT(X)

AND Y

Équivaut à X

OR Y

Équivaut à S = X. (Y+Z): (exemple plus

compliqué)

V. Intérêt d'utilisation du LOGO et

LADDER

Le projet consiste à commander le circuit de

poussière par l'automate programmable industriel LOGO à

l'aidé de logiciel siemens LOGO. Nous avons configurés les

étapes nécessaires de ce circuit, après certaines

modifications du schéma LADDER qui a pour rôle de visualiser le

déroulement de système et d'éliminer tous les

défauts également de gagner beaucoup des intérêts

comme simplicité d'installation, le câblage minimum, une

programmation facile.

La logique Ladder est largement utilisée pour la

programmation des l'API, avec lesquels le contrôle séquentiel des

processus de fabrication est requis. Il est utile pour les systèmes de

contrôle simples mais critiques et pour reprendre l'ancien circuit

à relais câblés, de même il a été

utilisé avec succès dans des systèmes d'automatisation

très complexes.

Le langage diagramme Ladder est rapidement implanté

pour devenir une norme en programmation d'automates industriels. Au fil de

temps, le diagramme Ladder s'est habillé de fonctions puissantes et

mieux adaptées aux progrès technologiques. Aujourd'hui, des

instructions spécialisées permettent d'effectuer des

opérations qui auraient été impossibles en logique

câblée. Bien que diagramme Ladder demeure l'un des langages les

plus adaptés pour le contrôle industriel, force est d'admettre

que certaines opérations restent difficiles à implémenter.

VI. Conclusion

L'importance de ce chapitre

réside dans la mise en évidence du rôle des

différents outils utilisés pour implanter et simuler le programme

de l'automate. En effet, ces outils nous as permis de simplifier le travail

demandé à faire, ainsi a amener à automatiser

l'application et faciliter son utilisation par les personnels de l'ICF. Donc il

nous reste à implanter l'application, ensuite le câblage et la

mise en oeuvre de l'automate programmable industrielle.

Chapitre n°4 : Automate

Programmable Industrielle Programmation Câblage et Mise en oeuvre

I. Introduction

Dans un monde plein d'évaluation technologique

où la compétitivité est l'objectif essentiel,

l'automatisation devenue une nécessité dans le monde industriel.

Dans nos travaux, l'utilisation de l'automate programmable industrielle

à pour but principale d'automatiser les systèmes industrielle que

se soit pour améliore le rendement de la production où pour

faciliter l'usage des matériels utilisés et pour remédier

les problèmes provoqués par l'ancienne technique utilisée.

Au cours de ce chapitre, on va attaquer dans un premier temps la partie

programmation en langage LADDER, que ce soit par un schéma de diagramme

CONT où un schéma de diagramme LOG. Enfin on termine nos travaux

par le câblage de l'automate programmable avec son environnement et sa

mise en oeuvre est abordée aussi.

II.

Justifications de choix de l'Automate Programmables LOGO

L'Automate Programmable LOGO est un produit de l'entreprise

Siemens, elle est prévue pour des petites applications. Elle

possède 6 entrées et 4 sorties, nous trouvons actuellement des

LOGO qui ont plus d'entrées et des sorties (par exemple 12

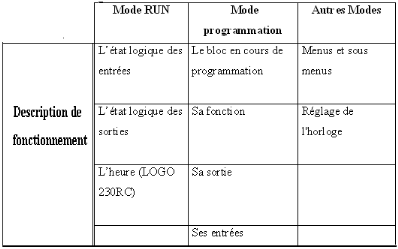

entrées, 8 sorties). Le tableau suivant compare les différentes

versions de l'API.

|

Type de LOGO

|

Alimentation et Contacts

|

Sorties

|

Version de l'automate LOGO

|

|

LOGO 24

|

alimentation et contacts 24 V

|

sorties transistorisées

|

version 6 entrées et 4 sorties

|

|

LOGO 24R

|

Alimentation et contacts 24V

|

sorties à relais

|

version 6 entrées et 4 sorties

|

|

LOGO 24 L

|

alimentation et contacts 24V

|

sorties transistorisées

|

version 12 entrées et 8 sorties

|

|

LOGO 24RC

|

alimentation et contacts 24V

|

Sortie à relais+ horloge

|

version 6 entrées et 4 sorties

|

|

LOGO 24RL

|

alimentation et contacts 24V

|

sorties transistorisées

|

version 12 entrées et 8 sorties

|

Tableau n°2: versions de l'automate

LOGO

Avec des sorties à relais chaque contact supporte 2 A,

l'alimentation des entrées se fait avec la même tension que celle

d'alimentation de l'automate. Le LOGO peut se programmer avec un PC, toute fois

le mode de programmation est le même, on actionne les touches du LOGO

dessiné à l'écran. Le seul avantage est de pouvoir

visualiser le programme dans son ensemble c'est pour cela on va utiliser ce

logiciel pour avoir un affichage qui permet de visualiser les états

logiques des sorties et des entrées et d'autres bloc, etc...

Tableau n°3: Les modes de programmation de

l'automate LOGO

On va utiliser l'automate LOGO 24L car il possède 12

entrées et 8 sorties car pour notre application on aura besoin d'une

entrée et 8 sorties pour le fonctionnement de 8 vannes. Il résout

les tâches d'automatisme dans tous les domaines, aussi sa

modularité permet de s'adapter à toutes les applications.

ü LOGO : Encore plus

puissant

Le nouveau LOGO bénéficie d'une mémoire

de programme accrue de 50 %, passant ainsi à 200 blocs fonctionnels.

ü LOGO : Plus de clarté, nouvelles

possibilités

Le nouveau LOGO garantit une transparence maximale dans la

pratique jusqu'à 50 messages sur quatre lignes avec un maximum de 32

caractères par ligne permettent une représentation clairement

structurée de tous les paramètres machines importants.

ü LOGO: Un afficheur

supplémentaire

Nous pouvons désormais raccorder au nouveau LOGO un

afficheur supplémentaire, parfaitement adapté aux exigences d'un

module logique. La liaison ne nécessite pas de module de communication,

en plus la configuration s'effectue avec le même bloc fonctionnel que

celui de l'afficheur interne.

III. Programmation

III.1 Programmation de LOGO

La programmation en logigramme est une représentation

en portes logiques et des éléments fonctionnels tels que

compteurs, horloges, relais temporisés et relais pas à pas. Elle

peut s'effectuer de trois manières différentes comme sur l'A.P.I,

à l'aide de touches où une console de programmation reliée

par un câble spécifique à l'A.P.I où bien avec un PC

et un logiciel approprié.

III.2

Langages utilisés pour la programmation

ü LADDER

Le langage LADDER utilise des symboles électriques qui

sont assemblés pour former le programme. Ce type de programmation

à l'avantage de pouvoir être utilisé par du personnel

électricien où des personnes ayant une connaissance au domaine de

schématique électrique sans pour autant apprendre un langage

spécifique. La plupart types des automates programmables industrielles

utilisent ce type de langage de programmation.

ü Diagramme (CONT) et Diagramme de blocs

fonctionnels (LOG)

LOGO Soft Conforts permet de créer des programmes de

commande de deux manières différents soit sous forme de

schéma à contacts (diagramme CONT) où sous forme de

diagramme fonctionnel (diagramme de blocs fonctionnels, LOG).

Au niveau des choix d'utilisation entre ce deux types de

diagrammes les utilisateurs sont habitués à manipuler les

schémas des connexions ont emploient le diagramme de CONT. Ainsi, ils

sont habitués à manipuler les zones logiques de l'algèbre

booléenne ont emploient le diagramme de blocs fonctionnels LOG.

ü Différence entre diagramme CONT et

diagramme LOG

Pour comprendre les différences entre l'éditeur

LOG et l'éditeur CONT

il y a des règles à appliquer

pour la conversion de LOG vers CONT et inversement :

- Un bloc AND est converti en contacts en série.

- Un bloc OR est converti en contacts en parallèle.

- Les commentaires des fonctions de base ne sont pas repris

dans CONT car une fonction de base est convertie en plusieurs contacts.

- L'attribution invoque d'un commentaire n'est alors plus

possible.

- Les commentaires des entrées sont affectés

dans CONT à tous les contacts de cette entrée.

- Les commentaires libres ne sont pas repris car leur position

dans le schéma des connexions ne peut pas être

déterminée à l'aide des blocs.

- Les blocs XOR doivent être convertis en structures

CONT composées de contacts et contacts inverses.

La figure n°22 présente ci-dessous

permet de convertir le schéma des connexions de LOG en CONT

Figure n°22: Symbole de conversion du CONT vers

LOG

Un exemple de programme de notre application par les

deux diagrammes est expliqué dans la figure suivante :

Editeur CONT

Editeur LOGO

Figure n°23 : Exemple

d'application

III.3 Blocs

utilisés

Pour la réalisation de notre application, nous avons

utilisé le langage à contact (LADDER), c'est type de langage

peut être considéré comme une transcription directe du

schéma électrique à contacts vers un langage de

programmation. Le langage LADDER à contact utilise des symboles

représentant des contacts ouverts et fermés assemblés en

série. Par la suite, le programme sera exécuté ligne par

ligne en commençant par la ligne supérieure, chaque ligne se lit

de la gauche vers la droite et on terminant par le symbole d'affectation

où en parallèle de manière à représenter

les conditions de fonctionnement.

III.3.1 Contact à fermeture

Comme les contacts à ouverture et les contacts

analogiques, les contacts à fermeture (voir figure n°24)

eux-mêmes représentent les bornes des entrées de module

LOGO. Lorsque nous plaçons le symbole de contact dans notre

schéma des connexions, une fenêtre s'affiche qui nous permettons

de définir dans cette boite de dialogue de quelle entrée

s'agit-il. En fonction de bloc dans le schéma une fenêtre

s'affiche nous permettant d'effectuer des modifications. LOGO nous permet de

sélectionner un niveau fixe pour l'entrée, la modification de

l'entrée du schéma des connexions CONT se fait par double-clic

sur, par la suite une fenêtre s'affiche qui nous permes d'y effectuer

les modifications.

Figure n°24 : symbole d'un contact à fermeture

Figure n°24 : symbole d'un contact à fermeture

III.3.2 Contact à ouverture

Comme les contacts à fermeture et les contacts

analogiques, les contacts à ouverture (voir figure n°25)

eux-mêmes représentent les bornes d'entrée de module LOGO.

Lorsque nous plaçons le symbole de contact dans notre schéma des

connections, une fenêtre s'affiche qui nous permettons de définir

dans cette boite de dialogue de quelle entrée s'agit-il. En fonction de

notre LOGO nous pouvons sélectionner un niveau fixe pour

l'entrée. La modification de l'entrée d'un schéma des

connexions CONT, se fait par double-clic sur le bloc dans le schéma,

donc une fenêtre s'affiche qui nous permettant d'y effectuer les

modifications.

Figure n°25 : symbole d'un contact à

ouverture

Figure n°25 : symbole d'un contact à

ouverture

III.3.3 Bobine à relais

Comme les sorties inversées et les sorties

analogiques, les bobines à relais (voir figure n°28)

eux-mêmes représentent les bornes de sortie de module LOGO. La

modification de la sortie du schéma des connexions CONT, se fait par un

double-cliquez sur le bloc dans le schéma, une fenêtre s'affiche

qui nous permettent d'affecter les différentes fonctions à la

sortie.

Figure

n°26 : symbole d'une bobine à relais Figure

n°26 : symbole d'une bobine à relais

III.3.4 Générateur d'impulsions

asynchrone

Le type d'impulsion de la sortie peut être

modifié par le rapport du paramétrable impulsion/Pause.

Figure n°27 : Symbole d'un générateur

d'impulsions asynchrone Figure n°27 : Symbole d'un générateur

d'impulsions asynchrone

III.3.5 Compteur \décompteur

En fonction du paramétrage, une impulsion

d'entrée incrémente ou décrémente par une valeur de

comptage interne. La sortie est mise à 1 où 0 lorsque les

valeurs de seuil paramétrées sont atteintes. Une entrée

Dir permet d'inverser le sens de comptage.

Figure n°28: symbole d'un Compteur

\décompteur Figure n°28: symbole d'un Compteur

\décompteur

III.3.6 Registre de décalage

Le registre de décalage, son symbole est

montré dans la figure n°29, en nous permise de lire la valeur d'une

entrée et le décaler par un bit. La valeur de la sortie

correspond à celle du bit du registre de décalage ayant

été paramétré. Le sens de décalage peut

être modifié grâce à une entrée

spécifique.

Figure n°29: symbole d'un registre à

décalage Figure n°29: symbole d'un registre à

décalage

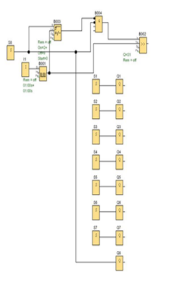

III.4 Implantation de programme de notre application

Le filtre de poussière utilisé contient 8

vannes à manches, il est manipulé par un séquenceur

numérique qui contient deux temporisateurs un pour le temps d'injection

et l'autre pour le temps de repos. Il est alimenté par 220V, en plus il

possède 8 sorties pour les vannes et une sortie commune pour minimiser

l'encombrement de câblage. Ce séquenceur est asservi par un

ventilateur de tirage qui lui permet la mise en marche c'est-à-dire que

cet appareil essaie de remplir la chambre d'air bouchonnée par une

membrane qui contient un petit trou sert à détecter l'existence

de l'air nécessaire pour laisser son passage aux vannes un par un. Ceci

pour faire l'opération de secouage de poussière pour nettoyer les

manches, assurer le bon fonctionnement de système et essayer

d'éliminer toutes possibilités de colmatage de manches par une

grande quantité de poussier.

Initialement le filtre poussière est commandé

par un séquenceur numérique mais à cause l'importance de

l'automate et ces nombreux avantages, on a remplacé cette

séquenceur par un automate programmable industrielle. L'automate assure

la même travaille faite par le séquenceur mais il est moins

coûteux aussi il automatise le programme à faire, il offre un gain

de temps pour le temps de manipulation. Ainsi il fait adapter la tension

convenable au besoin de filtre.

La figure ci-contre présente un exemple de programme en

LADDER de notre application, vous trouvez en détaille dans l'Annexe C

tous les exemples faites, le commande de 8 vannes.

Figure n°30 : Commande de vanne numéro

5

IV. Câblage de l'automate

programmable

IV.1 Description

Les modems et le port COM de l'ordinateur utilisés

sont configurés conformément à la description.

Après l'établissement de la liaison Télé

service, on peut utiliser les fonctions habituelles, par exemple

transférer le programme utilisateur, changer le mode de fonctionnement

de la CPU où exécuter des tests en ligne.

IV.2

Validité

Avec la série LOGO 0BA6, une liaison modem

analogique entre un PC et le Module LOGO de base 0BA6 est

supportée. La connexion de modem ne peut être configurée

qu'avec le logiciel LOGO Soft Comfort à partir de V6.1, pour

actualiser la version de V6.0 en V6.1 il faut utiliser un centre de mise

à jour dans le menu d'aide du LOGO Soft Comfort.

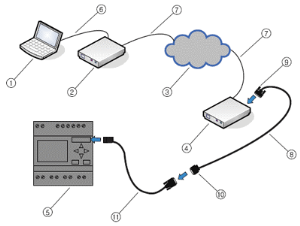

IV.3 Connexion des composants

Hardware

Pour Connecter LOGO et le PC par un

modem 56k sur un réseau téléphonique analogique il faut

se connecter à un modem analogique local et à modem analogique

décentralisée en utilisant un réseau

téléphonique public (PTSN), nous trouverons dans la figure

ci-dessous les informations nécessaire sur la connexion des composants.

Figure n°31 : Schéma de câblage

de l'automate programmable industrielle

ü (1) PC (Desktop ou Laptop)

ü (2) Modem analogique local (recommandé

: modem INSYS)

ü (3) PSTN (réseau

téléphonique public)

ü (4) Modem analogique

décentralisé (recommandé : modem INSYS)

ü (5) Module de base LOGO

ü (6) Câble RS232 (9-points)

ü (7) Connexion téléphonique

RJ11

ü (8) Câble modem LOGO (Longueur: 0,5

m)

ü (9) et (10) Connecteur avec le texte

visible "MODEM" et "PC CABLE"

ü (11) Câble PC LOGO

IV.4 Informations

complémentaires

Les modems analogiques doivent

remplir les conditions suivantes :

ü Communication par 11 bits (8 bits de

données, 1 bit Stop, 1 bit de parité paire).

ü Capacité de traitement des commandes AT standard

ou commandes de fonction AT standard.

ü Le modem connecté au LOGO doit fournir un

courant au moins de 5 mA par l'intermédiaire du borne 1 de l'interface

RS232 (modem INSYS).

IV.5 Adaptation du port COM

ü Par la commande « Démarrer =>

Paramètres => Panneau de configuration =>

Système », allons dans le menu

« Propriétés système »

ü Dans la boite de dialogue

« Propriétés système », cliquons sur

l'onglet « Matériel » puis le bouton

« Gestionnaire de périphériques ».

Dans l'arborescence « Gestionnaire de

périphériques », nous allons jusqu'à la ligne

« Ports (COM et LPT) », avec un clic droit de souris, le

menu contextuel du port COM utilisé (COM1) puis sélectionnons la

commande « Propriétés ».

ü Dans la boîte de dialogue «

propriétés du port COM » choisi, nous adaptons les

paramètres dans l'onglet « Paramètres du

port ».

ü Validons par OK pour prendre en compte l'adaptation et

les modifications des paramètres.

IV.5.1 Configuration et établissement de la

liaison Télé service

Pour la création d'une liaison Télé

service analogique entre le PC et un module de base LOGO, veuillons

procéder la manière suivante.

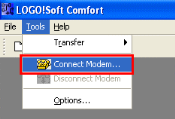

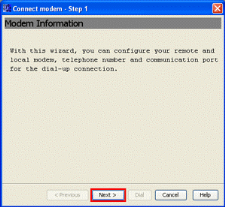

ü Informations modem

· Sélectionnons dans la barre de menu du

logiciel LOGO Soft Comfort l'icone « Outils » puis

choisissons la commande « Etablissement de la connexion

modem »

· L'assistant de connexion de modem est

démarré et il vous guide étape par étape. Pour

commencer cliquons sur le bouton « Suivant ».

Cette description présente une première de

configuration nécessaire pour les modems et la liaison

téléphonique. D'autres informations sur ce thème se

trouvent dans l'aide « Outils => Connecter

modem ».

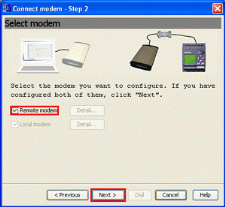

ü Sélection du modem

· Activons l'icone «Modem distant » pour

la configuration du modem décentralisé, puis cliquons sur le

bouton « Suivant ».

· Le dialogue de configuration de modem local est

appelé automatiquement par l'assistant de liaison modem lors d'une

première configuration.

· D'autres informations sur ce thème se trouvent

dans l'aide « Outils => Connecter modem » puis

« Sélectionner modem »

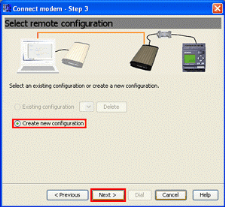

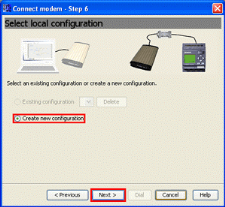

ü Sélection de la configuration

décentralisée

· Pour créer une nouvelle configuration pour notre

modem distant, sélectionnons l'option « Créer une

nouvelle configuration », ensuite cliquons sur

« Suivant ».

· Si aucune configuration n'est disponible (par exemple lors

d'une première utilisation de l'assistant de modem), la seule option

disponible est « Créer une nouvelle configuration ».

· D'autres informations sur ce thème se trouvent dans

l'aide « Outils =>

Connecter modem » puis Sélectionnons

« configuration décentralisée ».

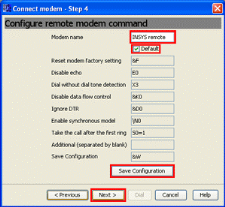

IV.5.2 configuration des commandes pour le modem

distant

Dans l'espace « Nom de

modem », indiquons un nom pour la configuration du modem distant

(ici:"INSYS Remote"). La configuration pourra être assignée

ultérieurement aux modems respectifs. Activons l'option

« Standard » pour reprendre les réglages par

défaut afin de commander de modem. Enfin n'oublions pas d'enregistrer

nos réglages en cliquant sur le bouton « Sauvegarder la

configuration » sous le nom donné au modem, puis cliquons sur

le bouton « Suivant » pour passer à

l'étape suivante.

D'autres informations sur ce thème se trouvent dans

l'aide sous « Outils => Connecter modem » puis

Sélectionnons la commande « configuration

décentralisée ».

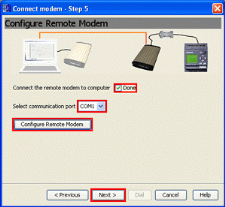

IV.5.3 Configuration du modem distant

Pour configure le modem distant, il faut le connecter par un

câble RS232 au port COM de votre PC. Pour cela positionnons la case

à cocher « Terminé » et sélectionnons

l'interface de connexion (port COM) utilisée et transférons la

configuration dans le modem distant par le bouton « Configurer le

modem distant ».

Relions notre LOGO au réseau

téléphonique, comme décrit sous Connexion des composants

Hardware. Faisons attention aux repères des connecteurs du câble

modem LOGO. La configuration enregistrée dans le modem est

conservée aussi après une coupure de tension. Pour d'autres

informations sur ce thème se trouvent dans l'aide sous

« Outils => Connecter modem => Configurer modem

décentralisé ».

Pour créer

une nouvelle configuration pour notre modem local, sélectionnons

l'option « Créer une nouvelle configuration »,

ensuite cliquons sur le bouton « Suivant ».

Si aucune configuration n'est disponible (par exemple lors

d'une première utilisation de l'assistant de modem), la seule option

disponible est l'option "Créer une nouvelle configuration". De

même, d'autres informations sur ce thème se trouvent dans l'aide

sous « Outils =>Connecter modem » puis

Sélectionner l'option « configuration locale ».

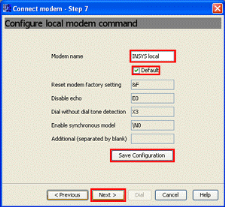

IV.5.4 Configuration des commandes pour modem local

Dans la zone « Nom de modem », indiquons

un nom pour la configuration du modem local (ici: "INSYS local"), la

configuration aussi pourra être assignée

ultérieurement aux modems respectifs. Pour reprendre les

réglages standards de la commande du modem il faut activer l'option

« Standard », n'oublions pas d'enregistrer nos

réglages en cliquant sur le bouton « Sauvegarder la

configuration » sous le nom donné au modem. Pour passer

à l'étape suivante cliquons sur le bouton

« Suivant ».

Les utilisateurs expérimentés peuvent s'adapter

individuellement pour commander le modem distant. De même, d'autres

informations sur ce thème se trouvent dans l'aide sous

« Outils => Connecter modem => Configurer commande pour

modem local ».

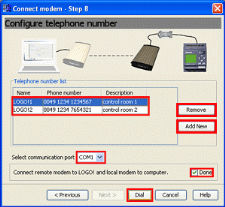

ü Configuration du numéro de

téléphone

Accédons au tableau le numéro de

téléphone du modem décentralisé avec la commande

« Ajouter ». Pour une attribution univoque, donnons un nom

et une description pour cette connexion. Nous pouvons enregistrer plusieurs

numéros de téléphone parmi lesquels nous choisirons le

numéro souhaité.

Pour entrer des données dans le tableau,

utilisons la commande « Ajouter » puis cliquons dans le

champ respectif et confirmons notre saisie avec la touche

« Entrée ». Ainsi, nous pouvons effacer des lignes

du tableau en les sélectionnant, puis en utilisant le bouton

« Supprimer ». Nous trouverons des informations sur ce

point dans l'aide sous « Outils => Connecter modem =>

Configurer le numéro de téléphone».

ü Établissement de la liaison

Télé service

Connectons le modem local par un câble RS232 au port

COM de votre PC et sur une ligne téléphonique analogique par un

câble de liaison téléphonique RJ11, ensuite positionnons la

case à cocher « Terminé » et

sélectionnons l'interface de connexion (port COM) utilisé, le

bouton « Composer » doit être actif.

Sélectionnons l'enregistrement de la liste des numéros de

téléphone et établissons par la commande

« Composer » une connexion de Télé

service avec le LOGO Souhaité.

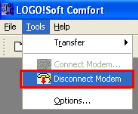

ü Coupure de la liaison Télé

service

Le déconnection de la liaison Télé

service se fait par la commande « Déconnecter

modem » trouve la l'icone « Outils ».

Nous trouverons des informations supplémentaires sur ce

point dans la zone « Outils => Déconnecter modem ». Le

logiciel LOGO Soft Comfort met à notre disposition un outil d'aide des

informations complémentaires sur chaque étape. Nous trouverons

l'aide dans la barre de menu sous « Aide => Sommaire ».

Sélectionnons le menu « Sommaire »

et naviguons dans l'arborescence par « Interface utilisateur

=> Barre de menus => Menu Outils » vers le point

« Outils => Connecter modem => ... (puis chacun des

sous-menus)".

La Possibilités d'accès au LOGO par une liaison

Télé service

après avoir établi une liaison vers

le LOGO via le réseau téléphonique se fait par

l'utilisation comme d'habitude des fonctions du logiciel LOGO Soft

Comfort.

Nous pouvons également transférer le programme

utilisateur, change le mode de fonctionnement de la CPU ou exécuter des

tests en ligne.

IV.5.5 câblage de LOGO (RS232) à un PC

Pour connecter 'un câble LOGO à un ordinateur,

celui-ci doit normalement disposer d'une interface série (RS232).

Certains récents PC sont munis seulement de ports USB (USB = universel

serial bus) dans ce cas il faut un convertisseur pour établir la liaison

entre le câble LOGO et l'interface USB du PC. Donc il faut

décrire les différentes étapes nécessaires à

l'utilisation d'un convertisseur USB-RS232. Le convertisseur est fourni avec un

CD ou une disquette contenant le logiciel à installer sur le PC.

Après avoir enfiché le convertisseur USB sur l'interface USB de

notre PC, nous pouvons installer le pilote, pour cela, insérons le CD ou

la disquette dans le lecteur adéquat. Enfin suivons les instructions

fournies par l'assistant d'installation. Prenons garde à indiquer la

bonne version de notre système d'exploitation Windows.

IV.5.6 Raccordement d'un LOGO avec un PC

Lors du raccordement de module logique LOGO à un

PC/PG, il faut éviter de nombreux problèmes, pour cela il fait

suivre les informations données ci-dessous

ü Raccordement le LOGO à l'interface

série de votre PC avec un câble PC

Si la liaison est effectuée via l'USB, il faut utiliser

donc un convertisseur USB RS232C en plus un Câble PC. Si une erreur

apparaît avec ce convertisseur ou avec ce pilote, voulons-nous

référer à notre fournisseur de ces composants.

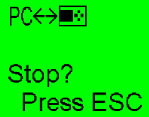

ü Mettre votre LOGO en mode de fonctionnement

- LOGO Basic jusqu'à la référence

0BA2

Basculons notre LOGO en mode de transfert au moment du

démarrage avec le câble PC connecté dessus à la mise

sous tension, aussi nous pouvons basculer en mode transfert sans avoir besoin

de couper l'alimentation pour cela mettre notre LOGO de RUN en mode

STOP en appuyant simultanément les touches ?, ? et OK. De

même, laissons-nous guider avec le menu qui s'affiche et utiliser les

touches du pupitre comme le montre l'image ci contre :

- LOGO Basic jusqu'à la référence

...-0BA3

Mettons notre LOGO en mode transfert en appuyant sur la touche

ESC de votre appareil se trouvant en mode RUN, ensuite laissons nous guider par

le menu qui s'affiche et utiliser les touches du pupitre.

- LOGO Basic à partir de la

référence ...-0BA4

Le transfert des données est possible si le LOGO est en

mode STOP et ne se trouve pas dans le menu dialogue, nous pouvons le faire

à partir du menu d'affichage.

Nous pouvons arriver à ce

menu, par exemple en appuyant sur le bouton ESC de notre LOGO qui se

trouve dans l'état RUN, ensuite laissons nous guider par le menu qui

s'affiche et utiliser les touches du pupitre pour le passer en mode STOP. Si le

transfert des données est initialisé sur le PC

équipé du logiciel LOGO Soft Comfort, le LOGO passera

automatiquement en mode transfert et l'afficheur nous le montrera comme nous

pouvons le voir sur l'image ci-dessous.

- LOGO Pure jusqu'à la référence

0BA3

Basculons notre LOGO en mode transfert au moment du

démarrage avec le câble PC connecté dessus à la mise

sous tension. Après le démarrage, si le câble PC n'est pas

raccordé sur le LOGO, le mode RUN bascule automatiquement si un

programme valide est présent dans l'appareil.

- LOGO Pure à partir de la référence

0BA4

Si un câble PC est raccordé sur l'appareil, le

logiciel LOGO Soft Comfort peut initialiser le transfert entre le LOGO et le

PC. Si le module logique est en RUN, le logiciel LOGO Soft Comfort

demandera si nous souhaitons le basculer en mode STOP. Après le

démarrage sans câble PC connecté au LOGO, celui ci

bascule automatiquement en mode RUN si un programme valide y est

présent. Assurons nous que l'interface COM sélectionnée

n'est pas utilisée par une autre application .Si c'est le cas, nous

obtiendrons le message d'erreur ci-dessous.

Dans cette fenêtre d'information du logiciel LOGO! Soft

Comfort vous êtes informé du non disponibilité de

l'interface. Et donc veuillons fermer l'autre application et assure que

l'interface COM que nous avons définie dans le logiciel LOGO Soft

Comfort est celle que nous avons connectée au module logique en

utilisant le câble PC. Si nous avons définie la mauvaise

interface, nous obtiendrons cette fenêtre d'erreur :

Dans le menu « Outils => Choix du

matériel», dans le champ « Choix du

matériel » tous les types et versions de LOGO qui ne

supportent pas les fonctions programmées où le

paramétrage, apparaissent en grisés et par

conséquent ne peuvent pas être utilisés pour notre

application souhaitée. Modifier notre programme applicatif ou utiliser

un module logique adéquat. Dans le champ

« Ressources » de la fenêtre « Choix du

matériel » dans la partie du haut nous trouverons

affiché la contradiction entre la programmation, le paramétrage

et le module logique choisi si nous choisissons un module en grisé.

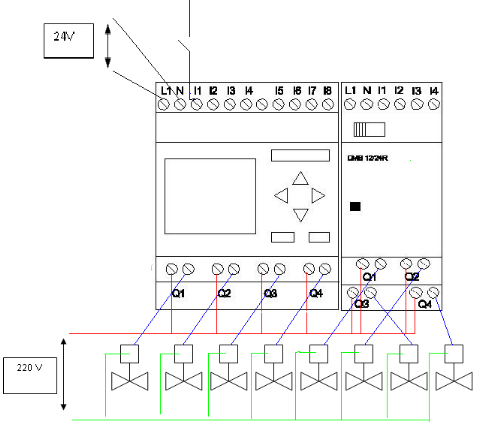

V. Identification de notre application: Câblage

de l'automate avec le filtre

Les éléments constituant l'automate programmable

industriel LOGO sont particulièrement robustes par l'absence de

mécanique tournante pour le refroidissement et le stockage des

données. Également ils permettent de fonctionner dans des

environnements particulièrement hostiles (poussière, vibrations

des supports, variations de température, ...). Ils possèdent des

circuits électroniques optimisés pour s'interfacer avec les

entrées et les sorties physiques du système, les envois et les

réceptions de signaux se font très rapidement avec son

environnement. Avec plus d'exécution séquentielle cyclique sans

modification de mémoire, ils permettent d'assurer un temps

d'exécution maximal, respectant un déterminisme temporel

et logique, également ils garantissent un temps réel effectif

(le système réagit par un délai fixé). En

contrepartie, ils sont beaucoup plus chers que des solutions informatiques

classiques mais restent à l'heure actuelle les seules plateformes

d'exécution considérées comme fiables au milieu

industriel.

Après le transfert de programme de PC vers l'automate

LOGO par un câble USB (RS 233) et la validation d'existence de programme

dans cette automate, on va câbler l'automate avec l'alimentation et le

filtre de poussière.

Dans le schéma ci-dessous on va présenter notre

automate LOGO, au même temps on essaye de montrer son câblage avec