|

THÈSE

Présentée devant

l'Université Abou Bakr BELKAID de Tlemcen

POUR OBTENIR LE GRADE DE

DOCTEUR

Ingénieur d'Etat diplômé de

l'Université de Tlemcen

Faculté des Sciences

Unité de Recherche « Matériaux et

Energies Renouvelables »

Spécialité : Physique

Energétique et Matériaux

En cotutelle internationale avec :

l'Université Paul Verlaine de Metz

Ecole Doctorale :

Energie Mécanique et Matériaux

Laboratoire Matériaux

Optiques, Photoniques et Systèmes

Formation : Sciences des

Matériaux

Par

Laarej Merad

ETUDE PAR SPECTROSCOPIE RAMAN ET MODELISATION D'UNE

RESINE COMPOSITE RTM

Soutenue publiquement le 31 Janvier 2010 devant le Jury

composé de :

Pr. Abla Chaker Rapporteur (Univ. Constantine)

Pr. Pierre Mialhe Rapporteur (Univ. Perpignan Via Domitia)

Pr. Nasr Eddine Chabane-Sari Président (Univ. Tlemcen)

Pr. Boumédiène Benyoucef Directeur de Thèse

(Univ. Tlemcen)

Pr. Patrice Bourson Co-Directeur de Thèse (Cotutelle Univ.

Metz)

Pr. Michel Aillerie Examinateur (Univ. Metz)

Pr. Jean Pierre Charles Examinateur (Univ. Metz)

Remerciements

Cette Thèse a pu être réalisée

grâce au soutien financier et ce dans le cadre du Programme Boursier de

formation résidentielle à l'étranger (Programme National

Enseignants) du Ministère de l'Enseignement Supérieur et de la

Recherche Scientifique Algérien, en collaboration avec

l'Université de Mascara, au titre de l'année universitaire

2006-2008.

Merci à mon Directeur de Thèse B. BENYOUCEF,

Professeur à l'Université de Tlemcen et chercheur à

l'Unité de Recherche « Matériaux et Energies

Renouvelables » (URMER), qui m'a fait confiance pour mener à

bien ce travail. Il est clair que la bonne ambiance et l'efficacité de

son équipe reposent en grande partie sur ses qualités

humaines.

Merci à mon Directeur de co-tutelle de Thèse P.

BOURSON, Professeur à l'Université de Metz et chercheur au

Laboratoire Matériaux Optiques, Photonique et Systèmes LMOPS,

pour avoir dirigé ces travaux pendant mon séjour à Metz,

mais également pour ces remarques pertinentes et constructives, ses

conseils avisés et son soutien.

Merci à M. FONTANA, Professeur à

l'Université de Metz, Directeur et chercheur au Laboratoire

Matériaux Optiques, Photoniques et Systèmes LMOPS, de m'avoir

accueilli au sein du Laboratoire de recherche MOPS.

Je tiens à exprimer mes plus sincères

remerciements au Monsieur N.E. CHABANE SARI, Professeur l'Université de

Tlemcen et chercheur à l'Unité de Recherche «

Matériaux et Energies Renouvelables » (URMER) d'avoir bien

voulu présider le jury.

J'exprime toute ma gratitude à Mme A. CHAKER et Mr. P.

MIALHE, respectivement Professeur à l'Université de Constantine,

chercheur au Laboratoire de Physique Energétique et Professeur à

l'Université de Perpignan Via Domitia, pour avoir accepté

d'être rapporteurs de cette Thèse.

Tous mes remerciements vont également à

Messieurs M. AILLERIE et J.P. CHARLES, Professeurs à l'Université

de Metz et chercheurs au Laboratoire Matériaux Optiques, Photoniques et

Systèmes LMOPS pour avoir accepté d'examiner ce travail.

Au cours de ces années de recherches, nombreuses ont

été les personnes qui ont contribué à ce travail et

je voudrais leurs exprimer ici toute ma sympathie.

Je tiens à remercier sincèrement tous les

membres du Laboratoire Matériaux Optiques, Photoniques et

Systèmes (LMOPS) et l'Unité de Recherche «

Matériaux et Energies Renouvelables » (URMER) pour leurs

encouragements, sans oublier mes collègues des autres Laboratoires de

recherche. Merci à tous...

Laarej MERAD

SOMMAIRE

Introduction Générale 1

|

|

|

CHAPITRE I : MATERIAUX COMPOSITES

|

I.1. Introduction 8

I.2. Renfort 9

I.2.1. Fibres de verre 9

I.2.2. Fibres de bore 10

I.2.3. Fibres de carbone 10

I.2.4. Fibres aramide (kevlar) 11

I.2.5. Fibres de polyéthylène haute

ténacité 11

I.2.6. Fibres naturelles 11

I.3. Matrice 12

I.3.1. Matrices organiques 13

I.3.1.1. Resines thermoplastiques 13

I.3.1.2. Resines thermodurcissable 13

I.3.2. Matrices métalliques 14

I.3.3. Matrices céramiques 15

I.4. Architecture de renforcement 15

I.5. Procédé de fabrication 16

I.5.1. Moulage au contact 17

I.5.2. Moulage sous vide 18

I.5.3. Moulage par injection de pré-imprégné

18

I.5.4. Moulage par pultrusion 18

I.5.5. Moulage par enroulement filamentaire (Bobinage)

18

I.5.6. Moulage par injection de mousse 19

I.5.7. Injection thermodurcissable (BMC) 19

I.5.8. Compression thermodurcissable (SMC) 19

I.5. Secteurs d'application des composites 19

I.6.1. Construction aéronautique 21

I.6.1. Construction automobile 21

I.6.3. Construction du bâtiment 21

I.6.4. Loisirs et sports 22

I.6.5. D'autres domaines d'utilisation des composites 23

I.6.6. Voies d'un développement durable 24

I.6.7. L'innovation au coeur du développement 24

I.7. Conclusion 25

|

|

|

CHAPITRE II : REACTIONS CHIMIQUES ET MODE

OPERATOIRE

|

|

II.1. Introduction 27

II.2. Réseaux époxydes 27

II.2.1. Principaux types de résines époxydes

28

II.2.1.1. Résines époxydes novolaques

28

II.2.1.2. Résines époxydes à base d'amines

aromatiques 28

II.3. Constituants des adhésifs époxydes

28

II.3.1. Agents ignifuges 30

II.3.2. Réticulation 30

II.3.3. Polyépoxydes 32

II.4. Transitions moléculaires dans les résines

époxydes 34

II.4.1. Influence de la nature chimique et de la

stoechiométrie des composants 34

II.4.1.1. Effets de géométrie des constituants

34

II.4.1.2. Effets des liaisons secondaires 35

II.4.1.3. Effet de la réticulation 35

II.5. Partie expérimentale 35

II.5.1. Réactifs 35

II.5.2. Composition et indications 36

II.5.2.1. Désignation du danger 36

II.5.3. Réactions 36

II.6. Constitution d'une résine époxy 37

II.6.1. Mécanisme réactionnel 37

II.6.2. Réaction avec le durcisseur 38

II.7. Mécanisme de polymérisation 41

II.8. Conclusion 44

|

|

|

CHAPITRE III : TECHNIQUES

EXPÉRIMENTALES

|

III.1. Introduction 46

III.2. Analyse par Differential Scanning Calorimetry

(DSC) et Thermogravimétrie (TG) 47

III.3. Spectroscopie Infra-Rouge à

Transformée de Fourrier IRTF 48

III.3.1. Application du proche infrarouge aux polymères

49

III.3.1.1. Polymérisation de résines

thermoplastique 50

III.3.1.2. Polymérisation de résines

thermodurcissables 50

III.4. Bref historique de la spectroscopie Raman 51

III.4.1. Mise en oeuvre 52

III.4.1.1. Domaines d'application, description sommaire et

schéma de principe 52

III.4.1.2. Principe de la spectrométrie Raman 52

III.4.2. Structure d'un spectromètre Raman 54

III.4.3. Informations accessibles par spectrométrie Raman

54

Références Bibliographiques 111

III.4.4. Avantages de la spectroscopie Raman 54

III.5. Propriétés Mécanique

56

III.5.1. Dureté Vickers 56

III.6. Conclusion 58

|

|

|

|

CHAPITRE IV : RESULTATS ET DISCUSSION

|

|

|

|

IV.1. Introduction 60

IV.2. Réactifs 60

IV.3. Méthodes thermiques 61

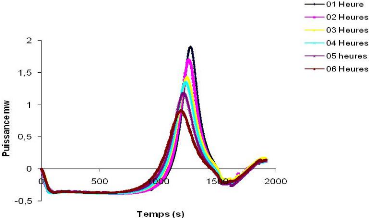

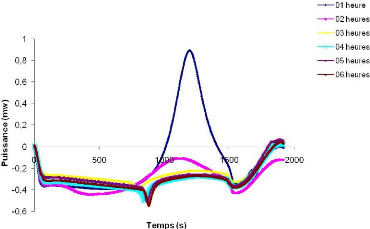

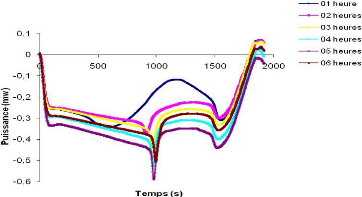

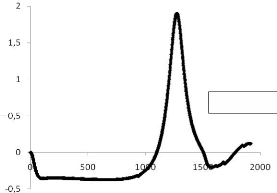

IV.3.1. La DSC : (Differential Scanning Calorimetry) 61

IV.3.1.1. Matériel et mode opératoire 61

IV.3.1.2. Détermination de la vitesse de chauffe optimale

61

IV.3.1.3. Mesures en DSC de la RTM6 63

IV.3.1.4. Analyse cinétique 67

IV.3.1.5. Influence des nanocharges TiO2 sur les

propriétés de la RTM6 71

IV.3.2. Analyse Thermogravimétrique et

Thermogravimétrie Différentielle 76

IV.3.2.1. Etude cinétique 77

IV.3.2.2. Détermination de l'énergie d'activation

77

IV.4. Méthodes spectroscopiques 84

IV.4.1. Analyse par Infra-Rouge à Transformée de

Fourier (IRTF) 84

IV.4.1.1. Spectre à température ambiante

85

IV.4.1.2. Spectres de la RTM6 polymérisée 87

IV.4.2. Analyse par spectroscopie Raman 94

IV.4.2.1. Matériel et mode opératoire 94

IV.4.2.2. Spectres Raman de la RTM6 95

IV.4.2.3. Protocole de détermination du calcul de la

réticulation 99

IV.4.2.4. Influence du désordre structural 101

IV.5. Propriétés mécaniques 104

IV.6. Conclusion 106

Conclusion Générale 108

|

|

|

REFERENCES BIBLIOGRAPHIQUES

|

|

ANNEXE A : CARACTERISTIQUES DE LA RTM6

|

|

Caractéristiques de la RTM6 116

Glossaire 125

|

ANNEXE C : PRINCIPALES BANDES EN IRTF

|

|

Principales bandes en IRTF 129

INTRODUCTION

GENERALE

Introduction Introduction

Générale

Page 1

Introduction Générale

Les matériaux composites disposent d'atouts importants

par rapport aux matériaux traditionnels. Ils apportent de nombreux

avantages fonctionnels : légèreté, résistance

mécanique et chimique, maintenance réduite, liberté de

formes. Ils permettent d'augmenter la durée de vie de certains

équipements grâce à leurs propriétés

mécaniques et chimiques. Ils contribuent au renforcement de la

sécurité grâce à une meilleure tenue aux chocs et au

feu. Ils offrent une meilleure isolation thermique ou phonique et pour certains

d'entre eux, une bonne isolation électrique. Ils enrichissent aussi les

possibilités de conception en permettant d'alléger des structures

et de réaliser des formes complexes, aptes à remplir plusieurs

fonctions. Dans chacun des marchés d'application (automobile,

bâtiment, électricité, équipements industriels,...),

ces performances remarquables sont à l'origine de solutions

technologiques innovantes.

Les applications des matériaux composites dans

l'industrie

développés à l'origine pour accroître

la performance et la fiabilité des fusées à propulsion

solide, les matériaux composites thermostructuraux ont aussi

trouvé des domaines d'applications dans l'industrie, dès lors que

la performance technique est primordiale, mais aussi lorsque les

qualités intrinsèques de ces matériaux apportent

efficacité et efficience.

Pour l'industrie nucléaire des composites

Carbone-Carbone spécifiques ont été

développés pour résister aux conditions extrêmes de

fonctionnement rencontrées dans les réacteurs

expérimentaux de fusion nucléaire. Ces composites 3D

possèdent des caractéristiques spécifiques dans chacune

des directions de la pièce dont notamment une très forte

conductivité

Introduction Introduction Générale

Page 2

thermique dans une direction privilégiée et une

importante résistance mécanique aux sollicitations induites par

des flux thermiques cycliques de plusieurs MW.

Le développement des freins en Carbone-Carbone a

été rendu possible grâce à la conception, dans le

début des années 80, de nouveaux renforts indélaminables,

appelés Novoltex et de procédés industriels plus

économiques adaptés aux grandes séries. Les succès

obtenus ont permis la généralisation de cette technologie du

freinage Carbone-Carbone dans le monde.

L'objectif d'un matériau composite est de combiner deux

ou plusieurs matériaux tout en créant une synergie entre ces

différents matériaux afin qu'il en résulte un composite

plus performant que chacune des composantes prise individuellement

[MURA 06J. [RATN 03J.

Le choix du procédé de transformation est

guidé à la fois par la nature du matériau (thermoplastique

ou thermodurcissable), la forme de la pièce à réaliser,

les performances visées, et les impératifs de production en

termes de quantité et de cadence.

La réalisation de pièces en composites

destinées aux marchés de grande diffusion (automobile,

électricité, bâtiment) nécessite la mise en oeuvre

de procédés de transformation fortement automatisés,

à productivité élevée.

L'utilisation de matériaux

pré-imprégnés sous forme de feuilles ou de granulés

permet d'obtenir des produits par compression ou injection avec des temps de

cycle réduits. Le mélange des constituants

élémentaires (résine, renfort, catalyseur, charges) peut

être réalisé préalablement à la mise en forme

définitive du produit par estampage, compression ou moulage.

Les procédés de transformation des composites

à hautes performances restent encore manuels ou peu automatisés.

Ils sont compatibles avec la production en petites séries de

pièces à haute valeur ajoutée (aéronautique, sports

et loisirs, médical).

Le moulage au contact et la projection simultanée sont,

quant à eux, des procédés manuels adaptés à

la production en petites séries de pièces, aussi bien en

composites de grande diffusion qu'en composites à hautes performances.

Il en va de même pour les procédés de fabrication, comme

l'enroulement filamentaire et la centrifugation. Ces procédés

permettent de réaliser des corps creux de révolution de grandes

dimensions, telles les cuves destinées à l'industrie chimique ou

les tuyauteries de centrales électriques.

Les produits de grande longueur (poutres, profilés et

plaques) sont fabriqués par des procédés

d'imprégnation en continu, la pultrusion permet de réaliser des

profilés longs, principalement utilisés dans le secteur du

bâtiment.

L'analyse par Differential Scanning Calorimetry (DSC), en

industrie pour déterminer les caractéristiques d'une

résine époxyde est devenue une méthode laborieuse et

lente, par contre la

Introduction Introduction Générale

Page 3

Introduction Introduction Générale

spectroscopie Raman, est une méthode d'acquisition

directe des bandes et capable de contrôler ainsi que le suivi en temps

réel in-situ des réactions de réticulations. Dans

ce travail nous avons développé une méthode

adéquate pour l'analyse plus fine des résines époxydes. En

analysant les spectres lors de la cuisson d'une résine et en utilisant

des méthodes diverses nous pouvons faire correspondre les

différents types de changements des spectres avec les résultats

de la DSC.

L'injection RTM (Resin Transfer Moulding) est un

système de moulage à pression où la résine,

mélangée au catalyseur est injectée dans un moule

fermé contenant un renfort compacté ou préformé.

Lorsque la résine est polymérisée, le moule peut

être ouvert et le composite retiré. Ce procédé

d'injection RTM (Resin Transfer Moulding) sur des renforts complexes est

utilisé par des constructeurs et des fabricants de pièces ou de

sous-ensembles pour réaliser des éléments composites en

séries moyennes, ceci pour des coques de bateau, des parties d'avions

... Il fonctionne à basse pression et requiert des investissements

limités Il a une bonne productivité et émet un faible

niveau de composés organiques volatils. La mise au point des outils,

comme celle des procédures de fabrication, est délicate compte

tenu de la complexité du procédé d'injection

réactive. L'aptitude à l'imprégnation des renforts par la

résine est appelée perméabilité.

Dans ce cadre les méthodes spectroscopiques offrent de

nombreuses possibilités très innovantes et riches de

renseignements sur ces structures composites. Elles se décomposent

globalement en deux grandes catégories, la spectrométrie des

rayonnements qui elle-même regroupe la spectrométrie d'absorption,

la spectrométrie d'émission, la spectrométrie de diffusion

Raman et la spectrométrie de résonance magnétique

nucléaire et la spectrométrie de masse [PENN 98J, [CHER

97J

La spectroscopie d'absorption utilisant la loi de

Beer-Lambert, indique la proportionnalité entre l'intensité

lumineuse absorbée et la quantité de matière absorbante

[BARR 95J.

En spectroscopie infrarouge (IR), l'absorption résulte

des phénomènes de vibration et rotation des molécules

[KAZI 04J. Les spectres d'absorption infrarouge permettent donc de

déterminer la nature des liaisons chimiques composant une

molécule en accédant à la constante de rappel [comme un

ressort remonte un poids] de la liaison et donc de confirmer des

hypothèses structurales.

Dans la spectroscopie d'émission, les atomes ou les

molécules portés dans un état excité peuvent se

désexciter en émettant un rayonnement appelé rayonnement

d'émission. Lorsque l'excitation résulte de l'absorption

sélective, par les atomes ou les molécules à analyser,

d'un rayonnement électromagnétique, il s'agit d'émission

de fluorescence [ou de phosphorescence selon l'état d'excitation

électronique mis en jeu].

Page 4

La spectrométrie de Résonnance Magnétique

Nucléaire est basée sur le fait qu'un atome possède un

moment magnétique comme une charge qui tourne et agit comme un petit

aimant, gouverné par la mécanique quantique, qui s'aligne dans un

champ magnétique comme une boussole dans le champ terrestre.

La spectrométrie de masse est une technique de

détection et d'identification extrêmement sensible qui permet de

déterminer les structures moléculaires et donc la composition de

l'échantillon. Il ne s'agit pas d'une spectroscopie stricto sensu,

car elle ne fait pas appel à des niveaux d'énergie

discrets.

La spectroscopie de mobilité ionique IMS (Ion Mobility

Spectrometry) est une technique d'analyse chimique en phase gazeuse qui

consiste à soumettre un gaz à un champ électrique. Les

molécules ionisées acquièrent une vitesse

caractéristique dépendant de la masse et de la charge.

Dans la spectroscopie Raman, les interactions entre la

matière et les radiations électromagnétiques conduisent

également à des phénomènes de diffusion pouvant

être élastique ou inélastique. Ceux-ci peuvent avoir lieu

sur l'interface entre deux milieux ou à la traversée d'un milieu.

Ce processus est le plus souvent « élastique »,

c'est-à-dire qu'il a lieu sans changement de fréquence des

rayonnements composant le faisceau. La diffusion élastique du

rayonnement solaire par l'atmosphère est, par exemple responsable de la

couleur bleue du ciel qui apparaît lorsque le regard n'est pas

dirigé vers le soleil (effet Tyndall). L'intensité

diffusée est, en effet, d'autant plus forte que la longueur d'onde du

rayonnement est courte ce qui, dans le spectre solaire correspond au bleu.

En spectrométrie, la principale utilisation de la

diffusion concerne la spectrométrie Raman. Il s'agit de la diffusion

inélastique d'un rayonnement incident par les molécules qui

composent l'échantillon. La spectrométrie Raman est une technique

très utilisée pour l'analyse structurale en complément de

la spectrométrie infrarouge et de la spectrométrie de masse.

Un certain nombre d'instruments et de capteurs (notamment de

température et de pression) sont déjà

intégrés aux équipements de production. Cependant, aucun

d'entre eux ne permet de savoir ce qui se passe réellement dans la

matière. La mesure par spectroscopie RAMAN est une technique plus

adaptée pour acquérir le type de caractérisation

morphologique voulue. En effet, il s'agit d'une technique directe, rapide, non

destructrice permettant d'étudier, in-situ ou a posteriori, la

morphologie, l'orientation des molécules, l'état des liaisons

dans les composites et les matières plastiques en surface et en

profondeur. Ceci pourra nous permettre le contrôle de la présence

d'un solvant, d'une ligne de soudure, d'un défaut d'aspect, de la

cristallisation du polymère, de la réticulation ou de la

présence d'une contrainte par simple

Introduction Introduction Générale

Page 5

paramétrage informatique. Aujourd'hui il n'existe pas

d'équivalents permettant le contrôle et la caractérisation

structurale des polymères.

Ce travail est fait en collaboration avec trois organismes,

à savoir :

Le Laboratoire Matériaux Optiques, Photoniques et

Systèmes (LMOPS) qui a développé un savoir faire dans les

domaines :

· De l'analyse de matériaux par microscopie et micro

spectroscopie RAMAN,

· De la conception et de la mise au point de dispositifs

et systèmes appropriés de contrôles optiques de

matériaux,

· La réalisation et le développement de

capteurs optiques spécifiques.

Le pôle de Plasturgie de l'Est (PPE), centre

international de compétences sur les fibres longues est un des leaders

dans la mise en oeuvre des composites en moule fermé.

· Technologie RTM (Resin Transfer Moulding).

l'Unité de Recherche « Matériaux et

Energies Renouvelables » (URMER), qui a développé un

savoir faire dans les domaines en particulier :

· L'Etude des propriétés physiques des

matériaux,

· La recherche de nouveaux matériaux - Aspects

fondamentaux,

· La caractérisation des matériaux,

· L'économie des coûts de réalisation

et d'exploitation de matériaux et des systèmes.

Le travail présenté dans ce manuscrit consiste

en une contribution à l'étude de ces structures RTM par

microscopie Raman, afin de mesurer certains paramètres tels que la

réticulation, l'identification de composés chimiques, les

contaminations, l'homogénéité d'additifs... mais aussi sur

l'utilisation de ces mesures dans le cadre d'une modélisation

numérique de ces structures.

Cette Thèse de Doctorat s'inscrit dans un programme de

remplacement des mesures actuelles intrusives, destructives et indirectes par

une mesure in-situ via un capteur Raman implanté dans

l'outillage et à la construction du système en milieu industriel.

Dans un but d'optimisation par exemple les procédés de

fabrication des pales d'éolienne et ou ponts de bateaux permettent de

garantir et valider des critères de qualité des pièces

techniques à forte valeur ajoutée et enfin d'optimiser les

caractéristiques physico-chimiques liées à la mis en

oeuvre dans l'outillage.

Les résultats de ces travaux de recherche sont

réunis dans cette Thèse de Doctorat qui se divise en plusieurs

chapitres.

Introduction Introduction Générale

Le premier chapitre sera réservé aux

généralités sur les différents types de

matériaux composites, les différents types de fibres et leurs

propriétés mécaniques et électriques ainsi que leur

utilisation dans l'industrie, les différents types de résines

thermoplastiques (TP) et thermodurcissables (TD). Le procédé de

fabrication des pièces par moulage à été

étudié ainsi que le champ d'application des matériaux

composites (secteur aéronautique et automobile).

Le chapitre 2 est dévolu à la technologie RTM

(Resin Transfer Moulding), associant le moulage ainsi que les réactions

qui interagissent pendant le processus de polymérisation.

Le chapitre 3 est consacré à l'utilisation des

appareils pour la caractérisation de la résine époxyde

utilisant respectivement la Differential Scanning Calorimetry (DSC) et l'ATG,

la spectroscopie par Infrarouge à Transformée de Fourrier et la

spectroscopie Raman pour mesurer certains paramètres tels que la

réticulation, la contamination, l'identification des composés

chimiques.

Le quatrième chapitre regroupe les travaux

réalisés dans le domaine de la caractérisation thermique

et spectroscopique. Parmi les sujets traités, on retiendra

principalement l'étude cinétique de la RTM6 et le contrôle

in-situ par Raman au cours du procédé de réticulation.

Nous achèverons notre manuscrit par une conclusion

générale sur les méthodes d'analyse thermique comme la DSC

et l'ATG et spectroscopiques telles que IRTF et Raman, ainsi que sur les

perspectives prometteuses d'utilisation des résines époxydes.

Page 6

MATERIAUX

COMPOSITES

Chapitre I Matériaux

composites

Page 8

Chapitre 1

Matériaux Composites

I.1.Introduction

Un composite est un matériau qui diffère des

matériaux macroscopiquement homogènes habituels comme les

métaux et les polymères. Il comprend des fibres continues ou

coupées d'un matériau résistant (renfort) qui sont

noyées dans une matrice dont la résistance mécanique est

beaucoup plus faible.

Il existe plusieurs types d'arrangements de fibres. Le rôle

de la matrice est double :

· Elle conserve la disposition des fibres,

· Elle transmet les sollicitations auxquelles est soumise

la pièce.

Un composite est très hétérogène

et fortement anisotrope. Contrairement aux matières premières

classiques dont on connaît à l'avance les caractéristiques

mécaniques, celles des composites ne sont réellement connues

qu'après fabrication, car on réalise, en même temps, le

matériau et le produit. Actuellement, les composés à

matrice organique représentent plus de 99% des matériaux

composites ; toutefois, il existe également des composites à

matrice inorganique (métallique ou céramique) dont la diffusion

reste encore marginale.

Dans ce chapitre, après rappel de la définition

d'un matériau composite, nous décrirons succinctement les

différents types d'un matériau composite, leurs

propriétés physiques et mécaniques ainsi que leur

procédé de fabrication tel que le moulage. Enfin nous apporterons

un aperçu sur l'application de ces matériaux dans l'industrie.

Parmi les composites, on distingue :

Ø Composites de Grande Diffusion

GD

Les plus courants, proviennent essentiellement du couple

fibre de verre E/polystère, ou verre E/Technopolymère, avec un

taux de renforcement voisin de 30 % (en masse). Ils représentent

actuellement les plus gros volumes d'emploi avec un bon compromis

performance/coût voisin du coût du matériau de base.

Chapitre I Matériaux composites

Page 9

Ø Composites de Haute Performance

HP

Encore, peu développés, ils sont issus surtout

des associations de fibres longues de verre R, carbone ou aramide (kevlar) avec

des résines époxydes, et des taux élevés de

renfort, supérieure à 50%. Leurs propriétés, en

particulier la résistance mécanique est supérieure

à celle des matériaux conventionnels.

Un matériau composite est alors un matériau

formé de plusieurs constituants de natures différentes,

généralement à deux :

· Renfort,

· Matrice.

I.2. Renfort

Le renfort, souvent sous forme de fibres, sert au transfert

des charges mécaniques. Les fibres ont une forme remarquable dans la

matrice qui possède des propriétés qui s'approchent de

plus en plus de celles prévues par la théorie. Ces

propriétés sont impressionnantes à cause de leur forme et

des moyens de fabrication. La structure moléculaire d'une fibre est

généralement alignée dans le sens de l'axe de fibre ce qui

produit une structure forte dans cette direction. Les fibres sont donc fortes

mais finies, ce qui leur confère une grande souplesse. On les

commercialise essentiellement sous forme de fibres courtes (les feutres ou les

mats) ou fibres longues (coupées au moment de la fabrication du

matériau). Les fibres peuvent se présenter sous forme

linéique, surfacique et multidirectionnelle [STEV 04J.

Parmi les fibres les plus utilisées dans l'industrie

on a :

I.2.1. Fibres de verre

Il existe une large gamme de fibres de verre

fabriquées en continu. Ces fibres sont à base de silice

(SiO2) combinée avec d'autres éléments. La

plupart des composites à faible nombre de fibres de verre sont

renforcés par des verres de type E développé initialement

pour des applications électriques. La fibre de verre type R est

également utilisée comme renfort grâce à ses

propriétés mécaniques et à sa tenue à la

chaleur très élevée. Les fibres de verre sont produites

par l'étirage du verre fondu à travers une filière. Elles

sont fabriquées avec une gamme de diamètres habituellement

compris entre 5 et 25mm et une grande vitesse de l'ordre 250m/s.

Les fibres de verre sont fragiles et leur rupture brutale est

sans déformation plastique. Elles souffrent également d'un module

de Young faible et d'une densité plus élevée que celle

d'autres fibres. En conséquence ces fibres ont été

supplantées par d'autres fibres à plus haute performance pour les

applications demandant un module spécifique élevé mais

elles continuent à dominer de loin les composites à Grande

Diffusion.

Chapitre I Matériaux composites

I.2.2. Fibres de bore

Elles peuvent être noyées sans difficulté

dans des matrices métalliques et également organiques. Pourtant

leur fabrication ne se fait pas facilement.

Le bore est dur, fragile, rigide et ne peut pas être

étiré. Par conséquent la fabrication des fibres de bore se

fait par dépôt en phase vapeur du bore sur un filament de

tungstène. Les fibres de bore possèdent des

propriétés élevées en traction mais il faut

également noter leurs bonnes propriétés en compression.

I.2.3. Fibres de carbone

Le carbone est le sixième du tableau des

éléments périodiques. Des fibres de carbone de très

hautes performances ont été produites dans les années

soixante, quelques années après la fabrication des

premières fibres de bore. Les fibres de carbone ont été

rapidement acceptées comme renforcement et adoptées au lieu des

fibres de bore pour la plupart des applications, surtout pour les composites

à matrice organique. Les fibres de carbone peuvent avoir presque les

mêmes propriétés spécifiques que celles des fibres

de bore, mais sont moins chères et plus fines.

La production actuelle de fibres de carbone destinées

aux renforts de composites s'établit à 3.000 tonnes/an. Elles

sont principalement utilisées pour les composites « Hautes

Performances » en aéronautique, en construction industrielle

et dans les sports et loisirs. La production de fibres de carbone repose sur la

maîtrise de la production des fibres acryliques, précurseurs

traditionnels des fibres de carbone, de formule générique.

(CH2-CHCN)n-(CH2-CXY)n'

(acrylonitrile + comonomère) par la voie classique du solvant, dite

ex-Pan (Figure I.1). On opère par carbonisation de la fibre de

polyacrylonitrile (PAN) sous atmosphère neutre d'azote dans des fours

à pyrolyse de façon à ne conserver que la chaîne

carbonée. La technologie développée par Sumitomo

(Dialead), dite ex-Bray, fondée sur la distillation du pétrole,

donne des fibres de qualité variable ; elle a connu un

développement rapide. En dehors des secteurs de l'aéronautique,

des sports et loisirs, les fibres de carbone ont largement été

utilisées dans les composites « Grande Diffusion

».

Oxydation

200 à 400°C

Carbonisation 1.000 à 1.500°C

Graphitisation

1.800 à 2.000°C

Fibre PAN

Page 10

Fibre HR Fibre HM

(Haute Résistance) (Haut Module)

Figure I.1 : Voie classique de la

production des fibres de carbone

Chapitre I Matériaux composites

Page 11

I.2.4. Fibres aramide (kevlar)

La fibre aramide est obtenue a partir des polyamides

aromatiques (ou polyaramide) par synthèse chimique à basse

température ; ses propriétés diffèrent de celles

des polyamides aliphatiques classiques (type PA 6-6, dit « Nylon

») ; on la nomme souvent « Kevlar », qui est la

marque de son créateur Dupont de Nemours. Les composites

renforcés de fibres d'aramide offrent une bonne stabilité en

température (Jusqu'à 200°C en fonction de la matrice) mais

souffrent :

Ø d'une adhérence moyenne entre matrice et

fibres,

Ø d'un prix encore trop élevé : le prix de

base est encore de l'ordre de 40 $/kg et de 160 $/kg pour la nouvelle fibre

Zylon (PBO).

La production mondiale de fibres d'aramide atteint 40.000

tonnes/an, dont seulement 4.000 tonnes sont utilisées dans les

composites.

Malgré leur résistance mécanique en

traction, elles résistent mal en compression et dans le sens normal

à l'axe de la fibre. De ce fait, elles sont noyées dans une

matrice où sont mélangées d'autres fibres pour

améliorer la tenue au choc d'une structure composite.

I.2.5. Fibres de polyéthylène haute

ténacité

Présentent les avantages suivants :

· Légèreté (d = 0,95 à comparer

à celle de l'aramide d = 1,44) ;

· Haute capacité de conversion de l'énergie

cinétique (par exemple celle d'un projectile) en énergie

thermique.

Les composites à fibres de polyéthylène

restent encore marginaux, malgré leur utilisation dans le domaine de la

balistique et du blindage (gilets bare-balles de Arès, plaques de

blindage, casques ONU). Leur champ d'application est limité par leurs

principales faiblesses :

· Mauvaise résistance à la

température (fluage dès 90°C ; l'aramide ne se

dégrade qu'à 400°C) ; Le fluage c'est une déformation

lente du matériau quand on lui applique une charge permanente.

· Mauvaise adhérence entre les fibres et la

matrice.

La production mondiale de fibres de

polyéthylène haute ténacité représente 2.000

à 3.000 tonnes/an, dont moins de 200 tonnes sont utilisées dans

les composites, Les principales marques sont : Dyneema de DSM (Pays Bas),

Spectra aux Etats Unis.

I.2.6. Fibres naturelles

Pourront constituer une alternative intéressante aux

fibres de verre en raison de leur plus grande facilité de recyclage

lorsque leurs propriétés physiques seront mieux

appréhendées. Les industriels (Sommer) et certains CRITT (tels

Appollor) développent des composites avec des fibres naturelles (lin,

chanvre, mais également sisal) qui apparaissent plus écologiques

que les fibres de verre, en particulier plus facilement recyclables car elles

peuvent être brûlées.

Chapitre I Matériaux composites

Page 12

En outre :

· Leurs propriétés mécaniques

pourraient atteindre celles des fibres de verre (module de Young) ;

· La fibre se travaille très facilement avec les

technologies du textile (tissage).

Les fibres naturelles présentent plusieurs verrous

techniques majeurs pour une utilisation massive dans les matériaux

composites :

· Elles ne sont pas fabriquées par un processus

industriel et la reproductibilité de leurs caractéristiques

physiques ne peut donc pas être parfaitement maîtrisée,

· La quantité et la qualité dépendent

de l'environnement et de l'humidité (de 8 ou 10% du taux

d'humidité),

· Leurs caractéristiques mécaniques

(résistance à la traction) moyennes ont engendré plusieurs

échecs dans les projets d'intégration des composites à

fibres naturelles dans l'automobile.

En réalité il existe une longue liste de fibres

qui peuvent être utilisées comme renforcement mais les quatre

premières dont nous avons parlé sont les plus importantes.

Les propriétés mécaniques des

principales fibres de renfort sont résumées dans le tableau

suivant 1.1 :

Diamètre Module

Masse Résistance

Type de mono

d'allongement

spécifique

renfort filament Traction Compression Elasticité

Rupture

(kg/m3)

(m) (Gpa) (Gpa) (Gpa) (%)

|

Verre E

|

10 à 20

|

2.6

|

2.5

|

1 à 1.2

|

72

|

4.5

|

Verre R

|

|

2.5

|

3.5

|

|

85

|

5.2

|

Carbone HR

|

6 à 7

|

1.8

|

3 à 4

|

1.1-1.8

|

230-250

|

1.3

|

Carbone HM

|

|

1.9

|

2.7

|

|

400-500

|

0.5

|

Aramide

|

12

|

1.45

|

2.8 à 3

|

0.3-0.5

|

120-130

|

2.5

|

Polyéthylène

haut module

|

|

0.96

|

3

|

|

100

|

|

|

Tableau I.1 : Caractéristiques

moyennes des fibres de renfort [ESCO 05]

I.3. Matrice

La matrice est un liant qui maintient en place la dispersion

des fibres, les protège physiquement et chimiquement et assure, en plus,

la liaison mécanique entre les éléments de renfort.

Elle se présente sous plusieurs formes :

· Organique,

·

Chapitre I Matériaux composites

Page 13

Chapitre I Matériaux composites

Métallique,

· Minérale.

Suivant les caractéristiques de la matrice et des

renforts, on distingue généralement deux grandes familles :

Les composites de grande diffusion, peu onéreux, qui

occupent une large part du marché et les composites à hautes

performances. Ces derniers, généralement renforcés de

fibres, continues de carbone ou Diaramide, sont réservés à

des secteurs de forte valeur ajoutée : aéronautique,

médical, sports et loisirs.

Les Polymères se divisent en deux grandes familles :

1. Les thermodurcissables, sont mis en forme par chauffage

lors d'une transformation irréversible. Les principales résines

thermodurcissables sont les polyesters insaturés, très largement

utilisés, les résines époxydes et les résines

phénoliques. Les composites à matrices thermodurcissables

représentent environ 70% des composites transformés en Europe.

2. Les thermoplastiques, durcissent au cours du

refroidissement. Le processus de transformation chimique lors de leur

fabrication est réversible. Les principales résines

thermoplastiques utilisées dans les composites sont le

polypropylène, les polyamides et le

polyéther-éther-cétone.

I.3.1. Matrices organiques

Les deux types de résines qui sont, actuellement,

utilisées présentent des propriétés

foncièrement différentes [TRIP 07] :

I.3.1.1. Résines thermoplastiques

L'Emploi des Polymères ThermoPlastiques (TP),

renforcés avec des fibres courtes (et prochainement, avec des fibres

longues) se développe fortement. Les polymères thermoplastiques

ont une structure linéaire ; ils sont mis en forme par chauffage (les

chaînes se plient), et durcissent au cours du refroidissement (les

chaînes se bloquent). La transformation est réversible

[VIJA O5].

I.3.1.2. Résines thermodurcissables

Les résines ThermoDurcissables (TD) sont, en

général, associées à des fibres longues. Les

polymères thermodurcissables ont la forme d'un réseau

tridimensionnel ; au cours de la polymérisation, ce réseau se

ponte (double liaison de polymérisation) et durcit de façon

définitive lors du chauffage selon la forme souhaitée. La

transformation est irréversible [PENN 98].

Les résines thermodurcissables principalement

utilisées actuellement sont :

Ø Résines polyesters

Les polyesters insaturés sont les résines les

plus utilisées dans les applications GD. Elles se présentent sous

la forme d'une solution polyacide plus polyalcool qui se rigidifie sous

l'action d'un catalyseur et de l'action de la chaleur. Elles présentent

le grand défaut d'émettre des vapeurs de styrène au cours

de la polymérisation et d'être difficiles à stocker

[NARA 99].

Page 14

Ø Résine époxyde

C'est la plus utilisée dans l'aéronautique ;

elle présente un bon accrochage sur les fibres et de bonnes

propriétés mécaniques. Elle possède de bonnes

propriétés jusqu'à une température de 170°C

mais elle est plus coûteuse que la résine polyesters [KARK

96J.

Ø Résine phénolique

Les résines phénoliques sont obtenues par la

polycondensation du phénol et du formol ; elles présentent une

très bonne tenue au feu, sans fumée (d'où leur utilisation

dans le ferroviaire). Elles sont fragiles, sensibles à

l'humidité, difficiles à mettre en oeuvre [POTT 02J.

[WANG 98J

Ø Résine thermostable

Polymère présentant des caractéristiques

mécaniques stables sous des pressions et des températures

élevées appliquées de façon continue. Cette

propriété est mesurée en déterminant la

température que peut supporter la résine durant 2000 Heures sans

perdre la moitié de ses caractéristiques mécaniques.

Ø Résine vinylesters

Les vinylesters sont des dérivés de polyesters

et d'acide acrylique ; ils ont une bonne tenue à la fatigue et un bon

comportement à la corrosion mais sont combustibles [ESCO

05J. Les propriétés mécaniques des principaux

types de matrices organiques sont résumées dans le tableau

suivant :

|

Masse

spécifique

(kg/m3)

|

Module

Elasticité

(Gpa)

|

Résistance

Traction

(Mpa)

|

Module

d'allongement

Rupture (%)

|

Tenue à la

Température en

Continu

(°C)

|

|

Polyester

|

1.2

|

2.9-3.1

|

50-60

|

2-3

|

120

|

|

Epoxyde

|

1.1-1.4

|

3

|

50-120

|

3-8

|

150-200

|

|

Vinylester

|

1.1

|

3.4-3.5

|

70-85

|

2-5

|

100-140

|

|

Polyamide

|

1.4-1.5

|

4-20

|

30-40

|

<1

|

250-300

|

|

Phénolique

|

1.3

|

3.8-7

|

50

|

1-1.5

|

120-150

|

Tableau I.2 : Caractéristiques

moyennes des matrices thermodurcissables (TD) non renforcées

I.3.2. Matrices métalliques

L'utilisation des matrices métalliques est encore

actuellement en grande partie à un stade préindustriel. Plusieurs

matériaux composites tels que ; l'Aluminium et ses alliages, Nickel,

Titane, présentent une bonne conductibilité électrique et

thermique, une bonne tenue à des températures

élevées et de plus ils possèdent de bonnes

caractéristiques mécaniques transverses. Leur fabrication conduit

à des coûts très élevés.

Chapitre I Matériaux

composites

I.3.3. Matrices céramiques

Les matériaux utilisés sont les carbures de

silicium et de carbone. Ils sont utilisés pour la

fabrication des pièces qui subissent des contraintes

d'origine thermique et leur coût est très élevé

[PROU 94].

I.4. Architecture de renforcement

Afin d'améliorer les caractéristiques

mécaniques des structures en composites, il est nécessaire

de jouer sur la texture des renforts (leur architecture) pour

créer une charpente résistante adaptée aux

contraintes mécaniques. En fonction des

propriétés recherchées, on rencontre plusieurs

architectures

de renforcements (Figure I.2).

Ø Unidirectionnelle

Les fibres sont orientées dans une même direction ;

elles sont parallèles et peuvent se présenter

sous deux formes :

V' Sans liaison particulière (roving);

V' Reliées par un fil (nappes).

Ø Multidirectionnelle

aléatoire

Il est possible de fabriquer des composites avec des fibres

disposées dans trois directions. Par

construction tous les composites sont fortement anisotropes,

puisque la rigidité et la résistance des

fibres sont de l'ordre de 50 à 100 fois supérieures

à celles des résines [VIJA 05].

Elles peuvent se présenter sous les formes :

· Fibres coupées et broyées, sans arrangement

particulier,

· Feutre de fibres agglomérées par un liant :

le mat peut être à fibres courtes. (Longueur inférieure

à 50 mm), sans orientation particulière ou à fibres

continues.

Ø Orientée

Le tissu comporte des fils de chaîne ou de trame

(fibres bidirectionnelles) ; suivant le mode de croisement de la trame et de la

chaîne, le tissu sera une toile, un sergé ou un satin.

Bi-directionelle Multidirectionnelle

Figure I. 2 : Principales orientations des

fibres

Page 15

Unidirectionnelle

On réalise également, pour des applications

particulières (aérospatiale, défense), des armatures de

renforcements bi-ou tridimensionnelles. On réalise aussi des plaques ou

coques dont la raideur et la résistance varient avec la direction de la

sollicitation [VIJA 05].

Chapitre I Matériaux composites

Certaines composites Hautes Performances (HP) utilisent des

structures de fibres à orientation maîtrisée pour des

performances mécaniques élevées [MIJO

95].

I.5. Procédés de fabrication par

moulage

A cause de leur souplesse, les fibres peuvent être

rangées ou bobinées dans des directions diverses afin de mieux

supporter les contraintes directionnelles que la structure subira au cours du

travail. Il existe différentes techniques mais la plus utilisée

est le moulage (Figure I.3).

Moule ouvert Moule fermé

Moulage

Sous vide

Injection thermodurcissable/polymère

1. Fibres courtes - problème d'orientation des

Contact Projection

|

fibres difficile à gérer.

3. Fibres longues thermodurcissable.

|

- compression

|

Figure I.3 : Principaux

procédés de moulage

Nous retiendrons le formage par moulage des composites

à renfort fibreux et à matrice résineuse. Les

différentes étapes de fabrication sont illustrées dans la

figure (I.4).

Page 16

Chapitre I Matériaux composites

Formage par moulage

Renfort

Imprégnation (mélange)

Mise en place du mélange sur l'outillage

Compactage

Polymérisation

Démoulage

Finition

Page 17

Figure I.4 : Différentes

étapes de mise en forme par moulage fermé

On dispose le mélange renfort dans un moule

après qu'il soit imprégné de résine, puis, on

procède au compactage de l'ensemble pour chasser l'air restant.

Le mélange renfort résine ne devient un

véritable matériau composite qu'après la phase de

durcissement (réticulation) de la matrice, pendant laquelle cette

dernière passe de l'état liquide à l'état solide

par apport d'énergie. Le comportement thermique des thermoplastiques est

comparable à celui des métaux ; par contre les

thermodurcissables, à la température de leur injection dans le

moule, atteignent une phase pâteuse puis subissent une transformation

chimique interne irréversible qui durcit définitivement la

matrice [NARA 99J.

Les procédés de fabrication les plus importants

sont les suivants :

I.5.1. Moulage au contact

Technologie de réalisation de pièces prototypes

après simulation. Le principe consiste à imprégner

manuellement les renforts disposés dans un moule. C'est peu

onéreux et des pièces de formes quelconques peuvent être

réalisées mais à une cadence très faible. En effet,

cette technique, par

Chapitre I Matériaux composites

Page 18

Chapitre I Matériaux composites

Chapitre I Matériaux composites

suite d'une dilatation peut faire éclater la structure,

d'où une altération mécanique qui entraîne souvent

une dégradation chimique (humidité, agression

atmosphérique) [DEGA 06].

I.5.2. Moulage sous vide

Ce procédé est encore appelé moulage en

dépression ou moulage au sac. Comme dans le cas du moulage au contact on

utilise un moule ouvert sur le quel on dispose les couches de renfort

imprégné, ainsi éventuellement que les axes de remplissage

lorsqu'il s'agit de matériaux sandwichs. Le moulage sous vide consiste

à utiliser simultanément le vide et la pression

atmosphérique.

I.5.3. Moulage par injection de pre-impregné

Cette technique consiste à mouler des pièces

à partir de résine thermodurcissable renforcée par des

fibres de verre, utilisées surtout pour les pièces de

carrosserie.

I.5.4. Moulage par pultrusion

Utilisation pour les composites Hautes Performances

industrielles. Le principe est :

· Tirage,

· Mise en forme,

· Polymérisation de fibres continues

imprégnées. Les avantages sont :

· Production en continu,

· Possibilité de réaliser des sections

très complexes,

· Taux de renfort élevé. Les limites sont

:

· Lenteur du procédé,

· Uniquement des profilés droits à section

constante.

I.5.5. Moulage par enroulement filamentaire (Bobinage)

Cette technique n'est applicable qu'à la fabrication

des pièces possédant un axe de symétrie et une

évolution progressive des sections droites. L'application la plus

répandue est la fabrication de réservoir de révolution tel

que les enveloppes de propulseur et les citernes de stockage de liquide. Le

principe de mise en oeuvre consiste à enrouler le renfort

préalablement imprégné de résine sur un mandrin

ayant la forme intérieure de la pièce à fabriquer.

Après bobinage, l'ensemble (mandrin et composite) est placé dans

une étuve pour effectuer la réticulation de la résine.

Quelle que soit la forme de la pièce, il est donc nécessaire

d'éliminer le mandrin, sauf architecture particulière où

celui-ci est une partie intégrante de l'objet fabriqué. Les

avantages sont la disposition optimale des renforts, les très bonnes

propriétés mécaniques et la possibilité de

réaliser des pièces de grandes dimensions avec des surfaces

internes lisses.

Page 19

I.5.6. Moulage par injection de mousse

Cette technique permet d'obtenir des pièces de mousse

de polyol renforcées par des fibres de verre, relativement de grandes

dimensions, qui ont un bon état de surface et des résistances

mécaniques et thermiques satisfaisantes.

I.5.7. Injection thermodurcissable (BMC)

(Bulk Molding Compound ou préimprégné en

vrac). Procédé discontinu haute pression (100 bars). Alimentation

et dosage du Compound, Injection-pression, maintien et réticulation,

puis éjection.

Les avantages sont :

· + Réalisation de grande série,

· + Faible coût matière,

· + Peu de finition,

· + Temps de cycle.

Les limites sont :

· - Taux d'injection

· - Longueur des renforts,

· - Propriétés mécaniques du

composite obtenues.

I.5.8. Compression thermodurcissable (SMC)

(Sheet Molding Compound ou préimprégnés

en feuilles). Le principe consiste à déposer des feuilles de

préimprégnés dans un contre moule chauffé, de

comprimer le matériau avec un moule chauffé, avant

réticulation puis éjection de la pièce.

Les avantages :

· Coût matière,

· Propriétés mécaniques et

thermiques. Les limites sont :

· l'aspect,

· Dimensionnement des presses et la finition.

I.6. Secteurs d'application des composites

Les composites sont largement utilisés dans

l'industrie, parce qu'ils présentent de bonnes caractéristiques

telles la rigidité, légèreté et résistance

à des contraintes d'origine mécanique ainsi qu'à celles

d'origine thermique.

I.6.1. Construction aéronautique

Le choix des matériaux, tel que l'industrie

aéronautique, aérospatiale, automobile, ferroviaire, sports et

loisirs, bâtiment, génie civil est toujours un problème

complexe où le comportement coût/performance règne en

maître.

Page 20

Les composites de haute performance ont été

longtemps confinés dans l'aéronautique civile à des

pièces de structure secondaire (habillage intérieur, volets),

plus rarement primaire et jamais à la voilure, car il se posait deux

difficultés :

· Coûts élevés par rapport à

l'aluminium,

· Risques de délaminage interdisant le vol sur les

structures aérodynamiques chargées.

Les premières pièces composites ont

été introduites sur les satellites à la fin des

années 1970. Les matériaux utilisés sont essentiellement

des fibres de carbone à haut module d'Young avec résine

d'époxyde. Les premiers matériaux composites ont

été introduits sur les missiles balistiques dans le milieu des

années 1960 par l'utilisation de structures bobinées fibres de

verre/résine époxyde, les structures bobinées fibres

d'aramide/époxyde ayant été introduites dans la fin des

années 1970. Les fibres de carbone pour la réalisation de

structures bobinées ont été introduites dans le milieu des

années 1970 [ZINC 01J [NELS 98J.

L'utilisation des matériaux composites dans les

constructions aéronautiques entraîne un gain de poids substantiel.

Leur emploi permet, à performances égales, des gains de masse

variant de 10% à 20%. Le poids de l'avion moyen-courrier Boeing 767 a

été réduit, par l'emploi des composites, de 921

kilogrammes par rapport à la solution conventionnelle. Les

matériaux composites sont essentiellement utilisés pour la

conception et réalisation des propulseurs à poudre des lanceurs

de satellites et de leur tuyère d'éjection des gaz de propulsion,

obtenue par bobinage de fibres de verre, de kevlar ou de carbone [CHER

98J, afin de résister à la pression interne

résultant de la combustion du propergol solide et aux efforts de

lancement qui, dans certain cas, se traduisent par des chocs et des

vibrations.

Sur les avions commerciaux, les premiers appareils produits

industriellement en grande série utilisaient essentiellement des

alliages d'aluminium, de l'acier et du titane, aujourd'hui ; les avions

commerciaux les plus récents utilisent en masse encore 54% d'alliage

d'aluminium, mais 20% de matériaux composites ont été

introduits dans la structure, 13% d'acier, 6% de titane et 7% de

matériaux divers.

Certains obstacles à l'utilisation massive des

composites sont progressivement levés, en particulier par des acteurs

étrangers, par exemple :

· Dans le cadre du programme Advanced Composite

Technology mené par la NASA et Boeing a été mis au point

un nouveau procédé permettant de développer des ailes en

composites 20% moins chères qu'avec des matériaux

conventionnels,

· Développement de composites à

mémoire de forme mené par British Aerospace et Daimler Benz,

· Décision d'Airbus d'équiper les

fuselages de ses futurs A380 en technologie composite dite «

Glare ».

Chapitre I Matériaux composites

I.6.2. Construction automobile

L'utilisation des composites dans le secteur automobile

remonte à des origines relativement anciennes (fin des années

1980), mais ne s'est généralisé que très

récemment, chez les grands constructeurs étrangers (Volvo,

Mercedes) pour développer des coffres et hayons.

La société LOHEAC de transports routiers

[PUGL 03J, a pu réduire substantiellement sa consommation de

carburant grâce à l'économie du poids obtenue en

remplaçant les cabines conventionnelles de ses tracteurs par de nouveaux

éléments moulés en une seule pièce renforcés

de fibre à haute résistance [LIAN 05J.

Les composites sont choisis pour la conception de ressorts

à lames [NARA 99J. Ce sont des pièces de

suspension routières très sollicitées, utilisées

par les véhicules de gros tonnage et dont la lame secondaire, assurant

80% de la fonction suspension en évitant des ruptures brutales.

[LAIN 07J. I.6.3. Secteur du bâtiment

Horsmis le béton, les composites ont relativement peu

pénétré le secteur du BTP, notamment

du fait :

§ d'un prix élevé comparé aux

matériaux traditionnels (6 €/kg contre 3 €/kg pour l'acier et

1€/kg pour le bois),

§ d'une relative méconnaissance des architectes et

bureaux d'études vis-à-vis des composites, § d'un manque

d'information sur le cycle de vie (recyclabilité, durabilité).

Les qualités des composites

(légèreté, résistance au feu, résistance

mécanique et chimique), permettent de prévoir un

développement prometteur. Les fournisseurs de solutions composites

(Acome, Uniject, Gimm Menuiseries, Owens Corning, etc.) ont

développé de nombreux produits présentés au salon

JEC d'avril 2000 :

· Fenêtres,

· Portes,

· Substituts d'ardoise,

· Renforts de poutres, ...etc.

Page 21

Page 22

Chapitre I Matériaux composites

LES

|

PROPRIETES

Aéronautique

|

DES

Automobile

|

MATERIAUX

Ferroviaire

|

Bâtiment

|

COMPOSITES

Construction industrielle

|

Industrie nautique

|

PAR SECTEUR

Médical

|

Electricité

|

Sports

et

loisirs

|

Durée de vie

|

Rigidité

|

|

|

|

X

|

|

X

|

X

|

X

|

X

|

Résistance mécanique

|

|

|

|

X

|

X

|

X

|

X

|

|

X

|

Tenue à la fatigue

|

X

|

|

|

|

|

X

|

|

|

|

Résistance à la corrosion

|

X

|

X

|

|

X

|

|

X

|

X

|

X

|

|

Etancheité

|

|

|

|

X

|

X

|

|

|

|

|

Sécurité

|

Tenue aux chocs

|

|

X

|

|

|

|

X

|

X

|

|

X

|

Tenue au feu

|

X

|

|

X

|

X

|

X

|

|

|

X

|

|

Isolation thermique

|

|

|

|

X

|

X

|

|

|

X

|

|

Isolation électrique

|

|

|

|

|

|

|

|

X

|

|

Amortissement

vibrations

|

|

|

|

|

X

|

|

|

|

X

|

Conception

|

Intégration de fonction

|

X

|

X

|

|

|

|

|

|

X

|

|

Formes complexes

|

X

|

X

|

X

|

X

|

|

|

|

|

X

|

Transparence

ondes

électromagnétiques

|

|

|

|

|

|

|

|

X

|

|

Allégement de structures

|

X

|

X

|

|

|

|

|

X

|

|

X

|

|

Tableau I.3 : Propriétés

des matériaux composites par secteur

I.6.4. Loisirs et sports

De part leur légèreté, leur bonne tenue

à la fatigue statique et dynamique et leur stabilité

dimensionnelle, les matériaux composites sont des matériaux

idéaux pour la fabrication et la conception de très nombreux

articles de sports et de loisirs tel que les raquettes de tennis, les cannes a

pêche et de

hockey, .

Les constructeurs de matériels de sport et loisirs ont

depuis longtemps adopté les composites, développés

notamment par Shappe Technique et Ems Chimie (Suisse) ; ces nouveaux

matériaux leur ont permis de faire preuve d'une grande

créativité, tout en présentant des

propriétés mécaniques intéressantes qui ont, dans

une large mesure, été à l'origine du développement

récent des sports de glisse modernes. (skis moulés et non

stratifiés).

Chapitre I Matériaux

composites

Le Pôle de Plasturgie de l'Est (PPE) à Saint

Avold ou du SIAAP (Syndicat Interdépartemental pour l'Assainissement de

l'Agglomération Parisienne) développe des matériaux

composites pour leurs équipements de traitement des eaux.

I.6.5. Autres domaines d'utilisation des composites

Les matériels ferroviaires présentent de

nombreuses possibilités d'utilisation des matériaux Composites

comme le montrent la figure I.5.

Ø Les développements récents de

l'entreprise allemande d'équipements de trains pendulaires, Comtas

(Allemagne), secteur d'excellence où les acteurs européens font

maintenant front commun,

Ø Le projet de Bombardier-ANF de réaliser des

wagons en structure composite.

L'adaptation de composites, dans l'industrie maritime, permet

de diminuer le poids des structures de bateaux rapides (patrouilleurs, bateaux

d'intervention ou de service) tout en ayant une résistance suffisante

afin d'avoir pour résultat soit une augmentation de la vitesse pour une

puissance donnée, soit une meilleure rentabilité pour la

même vitesse ou soit l'utilisation d'une motrice moins puissante et moins

onéreuse [HUAN 02J.

L'équipement industriel (boîtes de stockage,

isolation) et l'équipement électronique, représentent

déjà 26% du marché des composites à matrice

organique. Le potentiel plurifonctionnel des composites (alliant par exemple

étanchéité et propriétés électriques)

y est important. En électronique, les boîtiers céramiques

pour microprocesseurs d'Egide, récemment introduits au Nouveau

Marché, sont utilisés dans le monde entier [WALL

06J.

Page 23

Pales d'aérogénérateurs

Aéronautique

Figure I.5 : Domaines d'application des

matériaux composites

Les composites jouent un rôle croissant dans le secteur

dentaire (implants) et biomédical (matériaux

prothésiques), en dépit de fortes contraintes de

biocompatibilité, ainsi que dans la réalisation d'instruments de

musique (pianos, clavecins, violons et mêmes accordéons).

Chapitre I Matériaux

composites

Page 24

I.6.6. Voies d'un développement durable

Les composites devraient se développer dans les

prochaines années. Cependant, pour y parvenir, l'industrie des

matériaux composites devra intégrer les contraintes d'un

développement durable.

Ainsi, à partir de 2004, 85 % du poids des

véhicules hors d'usage devront être recyclés. Actuellement,

il n'existe pas de solution technique pleinement opérationnelle et

économiquement viable pour recycler les composites utilisés dans

le secteur de l'automobile. Ces composites sont, pour l'essentiel,

thermodurcissables [CHEN 06].

Cet enjeu majeur pour la filière dépend d'une

mobilisation de l'ensemble des acteurs et de leurs efforts de recherche de

développement. Quelques initiatives industrielles se développent

en Europe, notamment Mecelec Composites et Recyclage en France,

opérateur de la seule usine de recyclage de composites, et Ercom en

Allemagne.

Techniquement, la valorisation des matériaux

thermodurcissables peut passer par le broyage et l'utilisation des granulats

obtenus sous forme de charges à très faible valeur ajoutée

pour résines, bitumes et ciments. L'incinération dans les

cimenteries constitue une seconde voie possible. Mais les impératifs de

recyclage devraient favoriser l'utilisation de composites thermoplastiques, que

l'on peut plus facilement retraiter.

Dans l'industrie nautique, le personnel est soumis aux

émanations de Composés Organiques Volatils (COV, en particulier

le styrène). En Europe, les industries scandinaves et allemandes

appliquent des normes plus strictes qu'en France et militent pour une

harmonisation des réglementations nationales. Le renforcement des normes

actuellement en vigueur en France constituerait, pour les transformateurs en

moule ouvert, une contrainte supplémentaire affectant leurs

coûts.

Afin que les bureaux d'études utilisent davantage les

matériaux composites, il faudra dans l'avenir mieux les

caractériser. Cela permettra aux concepteurs de développer une

analyse fonctionnelle qui intègre tous leurs apports. En effet, ces

matériaux souffrent d'un défaut de modélisation et de

normalisation face à des matériaux traditionnels comme l'acier,

qui font l'objet de normes nationales ou européennes. Pour

caractériser efficacement ces matériaux, des logiciels de

conception et de modélisation doivent faire l'objet d'un

développement plus large qu'aujourd'hui.

I.6.7. L'innovation au coeur du développement

Pour les entreprises du secteur industriel, l'innovation est

un moyen privilégié de répondre aux contraintes

croisées de leurs fournisseurs et de leurs clients.

Certaines innovent en mettant sur le marché de

nouveaux produits :

· Résines,

· Semi-produits nouveaux plus sûrs et plus

rapides.

Chapitre I Matériaux composites

D'autres développent de nouveaux procédés

en mettant au point de méthodes ou outillages plus rapides et plus

performants. Les entreprises doivent enfin innover en mettant en oeuvre des

outils de conception efficace.

I.7.Conclusion

Ce chapitre a fait l'objet de

généralités sur les matériaux composites, leurs

propriétés physiques et mécaniques, le mode de fabrication

des pièces en matériaux composites tel que le moulage, leur

utilisation dans le secteur industriel tel que l'automobile, le sport et

l'aéronautique...etc.

Par ailleurs, nous avons décrit les différents

types de matériaux et résines les plus utilisées dans

l'industrie.

Nous nous intéressons dans les chapitres suivants

à l'analyse de la résine nommée la RTM6 par l'analyse

thermique DSC (Differentiel Scanning Calorimetry) et ATG l'analyse

thermogravimétrie ainsi que l'analyse spectroscopique par Infra-Rouge

(IRTF) et Raman pour obtenir une signature du produit pour une analyse au

vieillissement de la résine.

Page 25

REACTIONS CHIMIQUES

ET MODE OPERATOIRE

Chapitre II Réactions chimiques et mode

opératoire

Page 27

Chapitre II Réactions chimiques et mode

opératoire

Chapitre 2

Réactions chimiques et mode

opératoire

II.1. Introduction

Les processus directs sont fréquemment aussi

appelés processus de moulage liquide. Ils appartiennent à une

catégorie de techniques de production qui diffèrent

fondamentalement des technologies de fabrication basées sur prepreg ; la

seule différence avec le prepreg c'est que la résine et le

renfort sont combinés et traités dans la même

opération de moulage. Le bâti de transfert de résine (RTM),

l'infusion de film de résine (RFI) et le RTM assisté par vide

(VaRTM), également appelé infusion liquide de résine

(LRI), sont probablement les processus les plus significatifs à

mentionner, dont beaucoup de variantes ont été

développées.

Dans ce chapitre nous étudierons les principaux types

de résines ainsi que leurs structures, les effets de transitions

moléculaires pendant le phénomène de réticulation

de la résine, la structure chimique et les formules

développées des différents réactifs lors de la

polymérisation ainsi que le stockage, le danger des résines et

enfin le mécanisme réactionnel.

II.2. Réseaux époxydes

Les résines époxydes sont largement

utilisées dans les adhésifs et les revêtements grâce

à leur dureté, leur bonne adhérence et leur

résistance. Elles sont remarquables pour leur haut degré de

réactivité vis a vis de nombreux réactifs. Elles se

combinent aux molécules à hydrolithe labile tels que les

amines [STEV 04] et [KARK 96], les anhydrides

d'acide [VIJA 05] et [NARA 99] et les acides

carboxyliques [CHER 98]. Leur réticulation en

présence de durcisseurs conduit à des matériaux

thermodurcissables doués de propriétés

particulières élargissant leur domaine d'application

[ESCH 06] et [MONN 98].

Les propriétés physiques, mécaniques et

électriques du réticulât dépendent des conditions du

processus de réticulation de la résine. Par conséquent,

l'étude cinétique de la réticulation est non seulement

importante pour mieux comprendre la structure propre, mais elle donne aussi les

éléments qui permettent d'optimiser les conditions de travail

lors de la transformation.

Page 28

II.2.1. Principaux types de résines

époxydes

Il existe plusieurs types de résines époxydes :

II.2.1.1. Résines époxydes

novolaques

Elles sont obtenues par action du formaldéhyde sur le

phénol en solution acide pour obtenir

les époxydes formol phénol novolaques ou

(époxydes formol crésol novolaques). Ces résines ont

une

bonne stabilité à haute température, mais

elles sont fragiles [ZINC 01J.

II.1.1.2. Résines époxydes à base

d'amines aromatiques

Il s'agit principalement du TGMDA

(TetraGlycidylMethylDiAniline). Ces résines ont

d'excellentes propriétés thermiques.

· Résines époxydes à base de

para-aminophénol

C'est une résine trifonctionnelle appelée le

TriGlycidyléther du Para-AminoPhénol (TGPAP), très

utilisée pour la fabrication des pré-imprégnés et

les adhésifs.

· Résines époxydes

souples

Les résines époxydes souples sont

caractérisées par un squelette ne comportant pas de noyau

aromatique (ou un seul). Elles peuvent se mélanger avec d'autres

résines époxy pour améliorer leur résistance au

choc. Par ajout de Brome ces résines ont un meilleur comportement

à la chaleur. [DENQ 99J.

II.3. Constituants des adhésifs

époxydes

Les adhésifs époxydes sont constitués de

: Un ou plusieurs pré-polymère(s) époxyde(s) :

composés moléculaires caractérisés par la

présence d'au moins deux groupes époxydes, ou cycles oxirannes,

en bout de chaîne. Un groupe époxyde est un

hétérocycle composé de deux atomes de carbone liés

à un atome d'oxygène (Figure II.1).

Figure II.1 : Structure chimique du groupe

époxyde

Selon le nombre de fonctions époxydes dans le

pré-polymère (2, 3 ou 4), celui-ci est bi, tri ou

tétra-fonctionnel. Il existe de nombreux pré-polymères

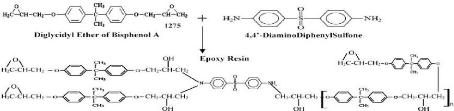

époxydes, le plus connu d'entre eux étant la Tactix 134, DGEBA ou

DiGlycidylEther du Bisphénol A connu pour être

radio-résistante. Dans l'industrie aéronautique, le plus

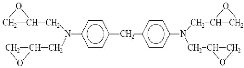

couramment utilisé est la TGMDA ou 4,4'

TétraGlycidylMéthyléneDiAniline (TGDDM en anglais, pour

4,4' TetraGlycidylDiaminoDiphenylMethane). C'est un pré-polymère

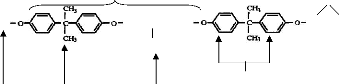

tétra-fonctionnel de formule chimique (Figure II.2).

Chapitre II Réactions chimiques et mode

opératoire

Page 29

Figure II.2 : Structure chimique de la

TGMDA

Les durcisseurs ou agents de réticulation par leur

action sur les groupements époxydes, permettent la formation du

réseau tridimensionnel réticulé. Ils peuvent être de

nature chimique très variable (amine, anhydride...) [MONN

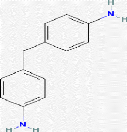

99J. Les principaux durcisseurs employés sont la DDS, ou 4,4'

DiaminoDiphénylSulfone et la DDA, ou DicyanDiAmide. Les formules

chimiques de ces deux composés sont représentées par la

Figure II.3.

(a) DDS

(b) DDA

Figure II.3 : Formules chimiques : (a)

DDS, (b) DDA

Le tableau suivant regroupe quelques caractéristiques de

la TGMDA, de la DDS et la DDA.

|

Masse

|

|

molaire Aspect à température ambiante

Solubilité

|

|

(g/mole)

|

|

TGMDA

|

|

liquide visqueux jaune

|

très bonne dans CH2Cl2 et

|

|

422

|

|

CH3CN, presque insoluble

dans H2O et

alcools

|

|

|

solide blanc cristallisé

|

soluble dans l'acétone,

|

|

DDS

|

248

|

Tf = 162°C

|

CH2Cl2 et les alcools,

presque

insoluble dans

l'eau

|

|

|

solide blanc cristallisé, existe sous

|

peu soluble dans l'eau et les

|

|

DDA

|

84

|

deux formes tautomères

|

alcools

|

|

|

Tf = 207°C

|

|

Tableau II.1 : Caractéristiques de

TGMDA, DDA et DDS

Chapitre II Réactions chimiques et mode

opératoire

Page 30

Selon les propriétés physiques, chimiques et/ou

mécaniques souhaitées, d'autres composants sont introduits tels

que, des charges minérales, des catalyseurs, des plastifiants, des

antioxydants, des agents ignifuges...

· Charges minérales

Elles peuvent intervenir à des taux très

importants, de l'ordre de 65% de la masse de la résine. Elles permettent

d'augmenter la viscosité de la résine non

réticulée, et améliorer la tenue thermique et les

propriétés mécaniques du réseau

réticulé. Il s'agit généralement de particules de

silice mais on trouve aussi des charges à base d'aluminium (Al pur,

Al2O3, Al(OH)3), de Magnésium...

· Catalyseurs

Ils servent à augmenter la vitesse de

réticulation. Leur nature dépend des constituants de la

résine. Les catalyseurs généralement utilisés avec

la TGMDA sont des composés de type BF3 quand le durcisseur

est la DDS et des méthylurées (Monuron et Diuron, respectivement

4-chlorophényle-1,1-diméthylurée et

3,4-dichlorophényle-1,1-diméthyurée) quand le durcisseur

est la DDA [WRIG 89J.

· Plastifiants ou diluants

Employés modérément, de l'ordre de

quelques pourcent, ils permettent de réduire la viscosité sans

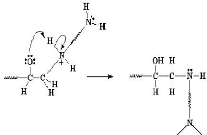

trop diminuer les caractéristiques mécaniques (Figure II.4).

HO O

O

Epoxyde

R-NH2 + O OR-NH R-N

HO O

Cet hydrogène va encore réagir sur une

deuxième molécule d'époxyde

|

HO

|

|

Figure II.4 : Mécanisme

réactionnel pendant le processus de polymérisation

· Antioxydants

Comme leur nom l'indique, ils diminuent la vitesse de

dégradation par oxydation. On distingue les stabilisants primaires, qui

empêchent les scissions de chaînes par mécanismes

radicalaires, les stabilisants secondaires, qui décomposent les

hydropéroxydes. Citons à titre d'exemple le noir de carbone,

certaines amines, des phosphites et des phénols encombrés comme

le BHT.

II.3.1. Agents ignifuges

Ils ralentissent les phénomènes de combustion.

Il peut s'agir de charges minérales, qui vont agir comme des puits de

chaleur, ou de composés plus spécifiques comme l'alumine

tri-hydratée, Al(OH)3, qui permet de libérer de l'eau

par une réaction fortement endothermique.

II.3.2. Réticulation

La synthèse d'un polymère époxyde est une

réaction de réticulation entre le pré-polymère

époxyde et le durcisseur, donnant naissance ainsi à une structure

tridimensionnelle. La réticulation peut être

Chapitre II Réactions chimiques et mode

opératoire

Page 31

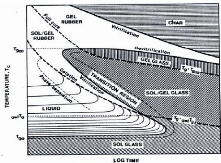

accélérée par ajout de catalyseurs. Gillham

et al, ont largement étudié les phénomènes de

réticulation et établi des diagrammes d'état Temps -

Température - Transformation (TTT) [GAN 89J et [PANG 90J.

Ces diagrammes (Figure II.5) permettent de suivre l'évolution

du système en fonction du temps et de la température de

réticulation.

Figure II.5 : Diagramme :

Temps-Température-Transformation (TTT)

Le durcissement se fait : soit par homopolymérisation

(action d'amorceurs) ; soit par

copolymérisation (avec des agents réticulants de

différents types).

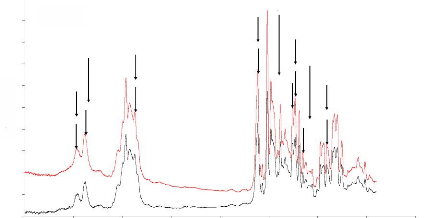

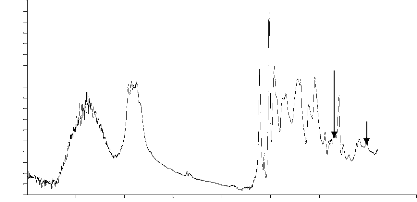

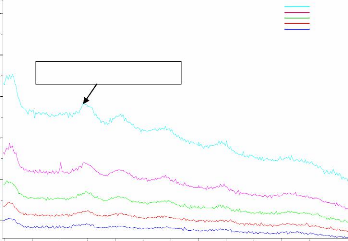

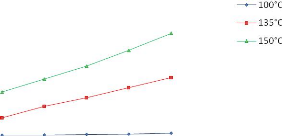

Réaction avec les anhydrides d'acides :