2.2. Le Sable

Le sable est le constituant du squelette granulaire qui a le

plus d'impact sur les qualités du béton et du mortier.

Il joue un rôle primordial en réduisant les

variations volumiques, les chaleurs dégagées et le prix de

revient des bétons. Il doit être propre et ne pas contenir

d'éléments nocifs. Il convient de se méfier de la

présence de sables granitiques, de micas en paillettes, d'argiles, de

sulfates...et dans le cas de sable concassé: des poussières, des

plaquettes, des aiguilles.

Dans notre étude expérimentale, nous avons

utilisé un sable normalisé (SABBIA NORMALE STANDARD SAND)

certifié CEN, EN 196-1 conforme ISO 679 :2009

Un sable normalisé, est un sable naturel, siliceux

notamment dans ses fractions les plus fines. Il est propre, les grains sont de

forme généralement isométrique et arrondie. Il est

séché, criblé et préparé dans un atelier

moderne offrant toutes garanties de qualité et de

régularité dans le laboratoire d'essais des matériaux de

la ville de paris contrôlé par le L.E.M.V.P.

Le sable est conditionné en sachets de

polyéthylène contenant chacun 1 350 #177; 5 g.

2.3. La pouzzolane naturelle

La pouzzolane utilisée est une pouzzolane naturelle de

provenance du gisement de Bouhamidi (Béni-Saf), extraite à la

côte 210 km et fournie par la cimenterie de zahana en quantité

suffisante pour nos besoins d'élaboration sur le plan

expérimental. Cette pouzzolane est fournie sous forme de roches

concassées de type pierre ponce et scorie de diamètres variant de

5 à 10 mm. Pour pouvoir la substituer au ciment CPA de Zahana, nous

avons d'abord procédé à son étuvage à 105

°C afin d'éliminer toute éventuelle humidité et

faciliter son broyage. Nous l'avons ensuite complètement broyé

puis passé au tamisage.

L'ensemble du tamisât du tamis de dimension 0.063 mm est

récupéré et utilisé en substitution au ciment

à différentes propositions

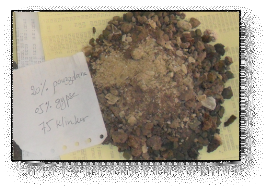

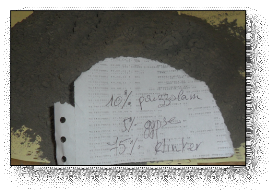

7. Préparation des matières

premières

ü Concassage du clinker.

ü Ajout du gypse et pouzzolane.

ü Broyage du ciment préparé.

Figure 3 : Préparation

mélange (clinker +pouzzolane + gypse)

Figure 4 : Broyage de mélange

Figure 5 : Produit finale après

broyage

Le ciment préparé est conditionné en

sachets de polyéthylène contenant chacun 1 500 #177; 5 g.

Figure 6 : Ciment conservé dans

sachets de polyéthylène

Nous utiliserons des mortiers normaux, selon la norme

NFP 15-403 dont la composition est la suivante :

ü 450g de liant, les ajouts étant toujours

introduits en substitution du ciment.

ü 1350g de sable normalisé.

Ceci correspond donc à un rapport sable/ciment

égal à 3.

-Le taux de l'eau de gâchage à été

maintenu constant pour l'ensemble des gâchées : E/C = 0.5

- Le mortier normal est réalisé à l'aide

d'un malaxeur HOBART dans une cuve de cinq litres répandant aux

caractéristiques de la norme NF P 15-411.

Figure 7 :

malaxeur normalisé pour pâte et mortier

La procédure de malaxage est celle

préconisée dans la norme NF P 15

ü Le liant +la vitesse de 140 tours/min pendant une

minute.

ü Le sable est ensuite ajouté.

ü Un malaxage de 3 minutes à la vitesse de 280

tours /min est réalisé.

ü Après l'arrêt du malaxage, on effectue un

raclage manuel des pa

ü Enfin, le cycle se termine par un malaxage de trois

minutes à 280 tours/min.

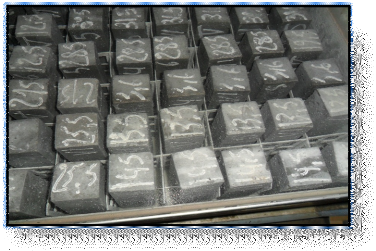

Nous avons élaboré les séries

d'éprouvettes suivantes :

Des moules normalisé permettant de réaliser 3

éprouvettes prismatiques de section carrée 4cm×4cm et de

longueur 16cm (40×40×160mm)

Figure 8 : Moules pour éprouvettes

de mortier

Un appareil de chocs permettant d'appliquer 60 chocs aux

moules en les faisant chuter d'une hauteur de 15 mm #177; 0.3 à la

fréquence d'une chute par seconde pendant 60s.

Figure 9 : Appareil à chocs

ü Une chambre ou une armoire humide Maintenue à

une température de 20 °C #177; 1 °C et à une

humidité relative supérieure à 90 %

Figure 10 : Armoire humide

ü Les éprouvettes sont conservées dans

l'eau dans armoire humide comme suivant :

|