III.1 Introduction

Au titre du chapitre (III), nous verrons les principaux

résultats retrouvés durant nos travaux qui ont conduit à

la réalisation de notre capteur de gaz. A savoir les performances du

mini four, ainsi que l'élément sensible aux gaz formé par

l'oxyde de zinc non dopé et dopé à l'aluminium (1 et 3%)

et au cuivre (1%).

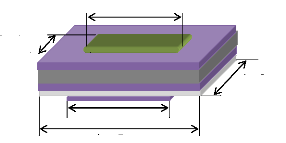

III.2 Dimension du capteur de gaz obtenu

Selon le motif proposé au départ, nous avons obtenu

un capteur de gaz possédant la dimension indiquée sur la figure

III.1.

L" = 3 mm

l = 1 mm

l = 2 mm

L' = 3 mm

L = 5 mm

Figure III.1. Géométrie du capteur

de gaz réalisé en technologie des couches minces.

III.2.1 Mesures d'épaisseur et de résistance des

couches minces métalliques

A partir de la technique dite des quatre pointes aligné

(ou Wanner) décrites dans le chapitre précédent, et selon

le temps de dépôt, nous avons obtenus les résultats

suivants :

Tableau III.1. Mesure des épaisseurs

des couches minces métallique.

|

Echantillons

|

Temps de dépôt

(min)

|

Epaisseur des plaques

chauffantes (nm)

|

Résistance des mini

fours (?)

|

|

S1

|

15 min (Ni) +

15min (W)

|

eNi 37 nm, eW 14 nm

~ 51 nm

|

R0 (Ni/W) = 72 ?

|

|

S2

|

30 min (Ni) +

30 min (W)

|

eNi 78 nm, eW 27 nm

~ 105 nm

|

R0 (Ni/W) = 7 ?

|

Remarque 1 :

Les valeurs des résistances ont été

mesurées par la méthode directe à partir du dispositif de

test du capteur décri dans le chapitre précédent.

III.2.2 mesure d'épaisseur des couches minces

d'oxyde de silicium formée par oxydation thermique

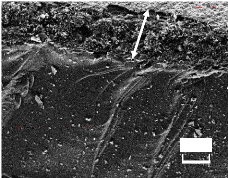

Le microscope électronique à balayage (MEB) nous

a permis d'estimé l'épaisseur de l'oxyde de silicium (SiO2)

formé par oxydation thermique. Comme l'indique la figure III.2 et dont

les valeurs sont indiquées dans le tableau III.2.

Tableau III.2. Mesure des épaisseurs de

l'oxyde de silicium.

|

Si poly + SiO2

|

Epaisseur

|

|

Substrat de Si poly pur

|

230

|

~ 240 um

|

|

Substrat de Si poly pur restant

|

|

160 um

|

|

SiO2 face du substrat

|

|

80 um

|

|

SiO2 dos du substrat

|

|

30 um

|

|

Si + SiO2

|

300 um

|

Si poly-cristallin

e = 80 um

16 um

ZnO

Figure III.2. Image MEB

de

l'épaisseur de la couche de SiO2 coté

face du substrat

de Si, IM x 300.

III.2.3 Mesure d'épaisseur des couches minces

d'oxyde de zinc non dopé et dopé

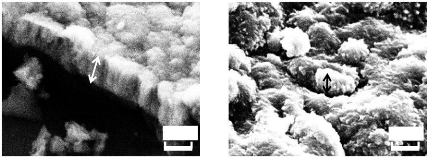

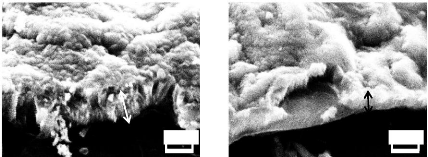

Le microscope électronique à balayage (MEB) nous

a permis aussi d'estimer l'épaisseur de l'oxyde de zinc (ZnO) non

dopé et dopé déposé par pulvérisation

cathodique rf. Comme l'indique les figure III.3, III.4, III.5, III.6 et dont

les valeurs sont indiquées dans le tableau III.3.

Tableau III.3. Mesure des épaisseurs de

l'oxyde de zinc.

|

Echantillon

|

Temps de dépôt

|

Epaisseur des couches minces

|

|

ZnO non dopé

|

3h

|

1.5 um

|

|

ZnO : 3%Al

|

3h

|

1 um

|

|

ZnO : 1%Al

|

3h

|

1.5 um

|

|

ZnO : 1%Cu

|

3h

|

1 um

|

e = 1.5 Lm

1.5 Lm

e = 1 Lm

1.5 Lm

Figure III.3. Image MEB

de

l'épaisseur de la couche de ZnO avec

grossissement de 10k.

Figure III.4. Image MEB

de

l'épaisseur de la couche de ZnO : 3%

Al avec grossissement de

10k.

e = 1,5 Lm e = 1 Lm

1.5 Lm

1.5 Lm

Figure III.5. Image MEB

de

l'épaisseur de la couche de ZnO : 1%

Al avec grossissement de

10k.

Figure III.6. Image MEB

de

l'épaisseur de la couche de ZnO : 1%

Cu avec grossissement de

10k.

Nous observons d'après les figures III.3, III.4, III.5 et

III.6 que l'épaisseur des couches minces de ZnO non dopé et

dopé aluminium 1% sont plus importante que celles des couches minces de

ZnO dopé Al 3% et dopé cuivre 1%.

|