|

Ministère de l'Enseignement Supérieur

et de la Recherche Scientifique

Université des Sciences et de la

Technologie d'Oran Mohamed Boudiaf

Faculté des Sciences

Département de Physique

Spécialité : physique

Option : Traitement de Surface et Structure

des Matériaux

Mr : BENDIEMRAD MANSOUR KAMAL

Soutiendra publiquement un

mémoire de Magister intitulé :

|

Réalisation d'un capteur de gaz

|

le : / 11/ 2009

|

Devant le jury composé de :

Président : Saïd HIADSI

Rapporteur : Saad HAMZAOUI Examinateur : Ahmed BELASSRI

Examinateur : Moustafa BOUDERBALA Membre invité : Zoubida BELGHOMARI

|

Professeur Professeur Professeur

Maitre de conférence Maitre assistante

|

U.S.T.O (M.B) U.S.T.O (M.B) U.S.T.O (M.B) U.S.T.O (M.B)

U.S.T.O (M.B)

|

Je tiens à remercier prioritairement le professeur Saad

HAMZAOUI pour m'avoir accueilli au sein du laboratoire de microscopie

électronique et sciences des matériaux (LME&SM),

encadré, orienté, assisté, et guidé sur les travaux

objet de mon mémoire. Les remerciements hors protocolaires s'expriment

loyalement et sincèrement pour ses qualités tant humaines que

scientifiques, qu'il trouve ici l'expression de toute ma gratitude pour avoir

mis à ma disposition tous les moyens disponibles au laboratoire et pour

n'avoir jamais cesser de me prodiguer conseils, assistances et aides.

Je souhaite remercier le professeur S. HIADSI pour avoir bien

voulu me faire l'honneur de présider le jury.

Je tiens également à témoigner ma

reconnaissance à Mr A. BELASSRI et Mr M. BOUDERBALA qui ont

accepté d'être membres du jury, ainsi que Mme Z. BELGHOMARI qui a

bien voulue examiner ce travail et participer au jury.

Mes remerciements s'adressent également à

l'ensemble des personnes que j'ai fréquemment sollicitées dans le

cadre de mon travail.

Enfin je tien à remercier l'ensemble de mes amis et de mes

connaissances pour leur aides et soutien morale, tendant à faciliter mes

tâches.

Merci à tous et toutes.

Résumé

L'objectif de ce travail est la réalisation de capteurs

à gaz à base de couches minces d'oxyde de zinc (ZnO)

dopées et non dopées, avec un mini four intégré

(conçu avec une double couche de nickel plus tungstène) sur un

wafer de Si poly cristallin, afin de contrôler et de réguler

à plus au moins un degré Celsius (1°C) de

précision.

Nous avons obtenu quatre types de capteurs : ZnO pur, ZnO

dopé Al 1% et 3 % et ZnO dopé Cu 1%.

Les mesures électriques effectuées sur ses

capteurs ont montré une grande sensibilité au gaz

d'éthanol pour celui dope Cu (S = 250), une sensibilité

moyenne pour le non dopé (S = 28) et une faible

sensibilité pour le dopé Al (S = 3).

L'état de surface observe par MEB présente une

structure colonnaire pour toutes les

couches avec des tailles de grains observé par DRX

correspondant à de la taille des

colonnes.

L'échantillon dope Cu présente des tailles de

grains et de colonne double de celle des autres.

Cette sensibilité ne peut par consequent pas être

expliquee par l'effet morphologique. L'explication serait dans un effet

catalytique du Cu ?

Mots clés : capteur de gaz MOX, oxyde de zinc, mini-four,

couches minces, sensibilité, détection.

Table des matières

Introduction générale 14

Chapitre I Les capteurs de gaz (chimiques)

Partie 1 : Rappel sur les capteurs de gaz et capteur

à base d'oxyde métallique

(MOX), cas de l'oxyde de Zinc ;

propriétés et application pour la détection des

gaz.

I.1 Introduction 19

I.2 Définition d'un capteur de gaz .. 19

I.3 Principales familles de capteurs 19

I.3.1 Capteur Direct . 21

I.3.1.1 Capteur à transistors à effet de champs

(GASFET ou ChemFET) .. 21

I.3.1.2 Capteur Electrochimique 21

I.3.1.3 Capteur à base d'oxyde métallique .. 22

I.3.2 Capteur Indirect (Complexe) ... 22

I.3.2.1 Capteur à microbalance de quartz 22

I.3.2.2 Capteur à onde acoustique de surface 23

I.3.2.3 Capteur à fibre optique 24

I.4 Caractéristique d'un capteur de gaz . 24

I.4.1 Sensibilité . 24

I.4.2 Sélectivité . 25

I.4.3 Stabilité 25

I.4.4 Température de fonctionnement .. 25

I.4.5 Temps de réponse . 25

I.5 Capteurs de gaz à base d'oxyde métallique (MOX)

26

I.5.1 Matériaux sensibles 26

I.5.2 Structure d'un capteur MOX ... 26

I.5.3 Principe de fonctionnement 27

I.5.3.1 Conductivité du ZnO 27

I.5.3.2 Interaction gaz - solide .. 27

I.5.3.3 Adsorption à la surface d'un oxyde

métallique 28

I.5.3.3.1 Chimisorption dans un semiconducteur 28

I.5.3.4 Mécanisme mise en jeu dans un oxyde

métallique pour la déviation du type

Semiconducteur .. 36

I.5.3.4.1 Mécanisme de la non stoechiométrie a

conductivité n 36

I.5.3.4.2 Mécanisme de la non stoechiométrie a

conductivité p 36

I.5.3.4.3 Effet de la morphologie sur les

propriétés électrique des oxydes

métalliques .. 37

I.5.3.4.4 A propos des joints de grains . 37

I.5.3.4.5 Rôle d'état de surface dans les oxydes

métalliques 38

I.5.3.5 Rôle de l'oxygène et principe de

détection 39

I.6 L'oxyde de zinc (ZnO) .. 41

I.6.1 Propriété de l'oxyde de zinc (ZnO) . 41

I.6.2 Structure cristalline du ZnO 41

I.6.3 Structure Electronique du ZnO 43

I.6.4 Propriété électrique de l'oxyde de

zinc 44

Partie 2 : Phénomène de chauffage dans

une couche mince métallique et transfert

de chaleur.

I.7 Introduction 47

I.8 Propriétés générales des

matériaux métalliques on couche mince à usage

thermique 47

I.9 Conductivité électrique dans une couche mince

métallique . 48

I.10 Dissipation de la chaleur par effet joule dans une couche

mince métallique 50

I.11 Phénomène de transfert de chaleur . 53

I.11.1 Phénomène de diffusion de la chaleur :

métal/isolant 54

Chapitre II Procédure expérimentale et

Techniques de caractérisation

Partie 1 : Réalisation du capteur de gaz et

process

II.1 Introduction . 58

II.2 Généralité sur les méthodes de

dépôt de couches minces 58

II.2.1 les méthodes de dépôts physiques

58

II.2.1.1 Dépôt par évaporation 59

II.2.1.2 Evaporation par effet Joule 59

II.2.1.3 Evaporation par bombardement électronique 59

II.2.1.4 Evaporation par un faisceau Laser 60

II.2.1.5 Dépôt par pulvérisation cathodique

.. 61

II.2.1.5.1 Pulvérisation DC (direct curent) 61

II.2.1.5.2 Pulvérisation RF (radio

fréquence) 62

II.2.1.5.3 Pulvérisation à magnétron 62

II.2.2 les méthodes de dépôt chimique 63

II.2.2.1 Dépôt en phase vapeur chimique (CVD) ..

63

II.3 Aspect physique de l'oxydation thermique du silicium ..

65

II.4 Procédure expérimentale . 69

II.4.1 Préparation des plaquettes de silicium

polycristallin . 69

II.4.1.1 Nettoyage .. 70

II.4.1.2 oxydation thermique des plaquettes de Si

(polycristallin) 70

II.4.1.3 découpage des plaquettes de Si (polycristallin)

71

II.4.2 Réalisation du capteur de gaz 71

II.4.2.1 Description du montage expérimentale 71

II.4.2.2 Conception du four intégré 72

II.4.2.2.1 Dépôt de couche mince de Nickel .. 72

II.4.2.2.2 Dépôt de couche mince de Tungstène

73

II.4.2.2.3 Dépôt de couche mince diélectrique

73

II.4.2.3 Réalisation de couches minces d'oxyde de zinc non

dopée et dopée 74

II.4.2.3.1 Dépôt de ZnO non dopé et

dopé 74

Partie 2 : caractérisation du capteur de gaz

II.5 Introduction .. 77

II.6 caractérisation structurelle et morphologique ..

77

II.6.1 Diffraction des rayons X 77

II.6.2 Caractérisation morphologique des

échantillons par microscope électronique à

balayage (MEB) . 78

II.7 caractérisation électrique . 79

II.7.1 Méthode de la pointe chaude pour la

détermination du type de conductivité dans

un semiconducteur .. 79

II.7.2 Mesure de l'épaisseur des couches minces

métalliques par la méthode des quatre pointes . 81

II.8 Banc

d'essai et de mesure de la réponse du capteur au gaz

d'éthanol 84

II.8.1 Gaz utilisé .. 84

II.8.2 Concentration du gaz débité dans le

dispositif de détection 84

II.8.3 Banc de caractérisation électrique du

capteur de gaz 86

Chapitre III Résultats expérimentaux et

discussion

89

89

89

III.1 Introduction

III.2 Dimension du capteur de gaz obtenu

III.2.1 Mesures d'épaisseur et de résistance des

couches minces métalliques

III.2.2 mesure d'épaisseur des

couches minces d'oxyde de silicium formé par

90

90 92 94 97

oxydation thermique

III.2.3 Mesure d'épaisseur des couches minces d'oxyde de

zinc non dopé et dopé

III.3 Mesure thermique effectué sur le mini four du

capteur .

III.3.1 Relation résistance épaisseur de couches

.

III.4 Type de conductivité dans l'oxyde zinc non

dopé et dopé .

97

III.5 Résultat des caractérisations structurelles

et morphologiques des oxydes de zinc (ZnO) et oxyde de silicium (SiO2)

.

III.5.1 Diagramme de diffraction de rayon X des couches minces de ZnO non

dopé et

97

99

99

100 103 103 103 103 118

dopé

III.5.1.1 Taille des grains

III.5.2 Morphologie des surfaces obtenues sur le SiO2

III.5.3 Morphologie de surfaces obtenues sur le ZnO non

dopé et dopé

III.6 Etude de la réponse du capteur envers le gaz

d'éthanol .

III.6.1 système de barbotage

III.6.2 Etape de la détection .

III.6.3 Protocole de la manipulation

III.6.3.1 Mesure de sensibilité des capteurs CG1, CG2, CG3

et CG4 ..

127

131

Annexe

Références bibliographiques

Figure I.1. Dispositif Direct .. 20

Figure I.2. Dispositif complexe 20

Figure I.3. Schéma d'un capteur de gaz de

type GASFET ... 21

Figure I.4. Capteur Electrochimique à

électrode .. 22

Figure I.5. Structure d'un capteur à

ondes acoustiques de surface 23

Figure I.6. Capteur de gaz à fibre

optique 24

Figure I.7. Structure d'un microcapteur MOX

développé par la société Microsens. ..

26

Figure I.8. Diagramme d'énergie d'un

semiconducteur type n et d'un adsorbat

avant la chimisorption 29

Figure I.9. Schéma du champ

électrique à l'intérieur de la Z.C.E 30

Figure I.10. Schéma de l'énergie

potentiel à l'intérieur de la Z.C.E 32

Figure I.11. Diagramme de bande

énergétique pour la chimisorption d'un

semiconducteur type (n) . 32

Figure I.12. Schéma du champ

électrique à l'intérieur de la Z.C.E .. 34

Figure I.13. Schéma de l'énergie

potentiel à l'intérieur de la Z.C.E 35

Figure I.14.

Diagramme de bande énergétique pour la chimisorption

d'un

semiconducteur type (p) . 35

Figure I.15. Représentation d'une

schématique de joint de grain 38

Figure I.16. Différentes structures de

l'oxyde de zinc .. 42

Figure I.17. Structure de bande de

ZnO en utilisant la méthode du pseudo

potentiel .. 43

Figure I.18. Phénomène de la non

stoechiométrie de ZnO 45

Figure I.19. Structure cristalline du nickel et

tungstène 48

Figure I.20. La sphere de Fermi qui englobe les

états occupés dans l'espace k dans l'état

fondamentale du gaz électronique 50

Figure I.21.

L'influence d'une force constante F agissant pendant

l'intervalle de

temps t 50

Figure I.22. Simulation de l'évolution du

temps de chauffage du micro four conçue

en cuivre par rapport à des puissances d'alimentations

différentes . 52

Figure I.23. Diffusion du flux de

chaleur à travers le substrat de silicium et les

différentes couches de SiO2 55

Figure I.24.

Représentation d'une simulation de la diffusion de la chaleur

du micro

four vers les deux régions isolatrice en SiO2 55

Figure II.1. Méthodes

générales de dépôt de couches minces sous vide ..

58

Figure II.2. Schéma de principe d'un

système de chauffage par un faisceau

d'électrons 60

Figure II.3. Schéma conventionnelle de

l'ablation Laser 60

Figure II.4. Schéma de principe de la

pulvérisation cathodique 61

Figure II.5. Système de

pulvérisation DC 62

Figure II.6. Schéma de principe de

dépôt en phase vapeur chimique (CVD) dans un

réacteur à parois chaudes 64

Figure II.7. Représentation de

l'épaisseur de SiO2 et de Si consommé .. 65

Figure II.8. Représentation de

l'oxydation thermique du Si 67

Figure II.9. Schéma de principe du four

servant à l'oxydation de Si . 70

Figure II.10. Les dimensions des substrats de Si

utilisé . 71

Figure II.11. Représentation de la

configuration finale du four . 74

Figure II.12. Configuration finale de notre

capteur de gaz, intégrant à la fois les

éléments chauffants et sensibles aux gaz . 75

Figure II.13. Géométrie de

diffraction (èhkl -2èhkl) et la loi de Bragg . 77

Figure II.14. Pouvoir thermoélectrique en

fonction de la température dans le

silicium n et p 80

Figure II.15. Schéma de principe de

technique de la pointe chaude 81

Figure II.16. Configuration des quatre pointes

alignées 82

Figure II.17. Schéma de principe du

barbotage suivi au LMESM pour contrôlé la variation du

Débit d'éthanol .. 85

Figure II.18. Schéma de principe du

dispositif pour le test du capteur 87

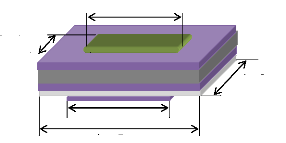

Figure III.1.

Géométrie du capteur de gaz réalisé en

technologie des couches

minces .. 89

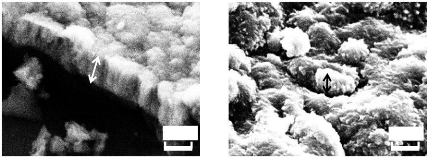

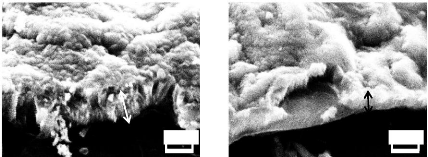

Figure III.2. Image MEB de

l'épaisseur de la couche de SiO2 coté face du substrat

de Si, im x 300 .. 90

Figure III.3. Image MEB de l'épaisseur de

la couche de ZnO avec grossissement

de 10k 91

Figure III.4. Image MEB de

l'épaisseur de la couche de ZnO : 3% Al avec

grossissement de 10k 91

Figure III.5. Image

MEB de l'épaisseur de la couche de ZnO : 1% Al avec

grossissement de 10k 91

Figure III.6. Image

MEB de l'épaisseur de la couche de ZnO : 1% Cu avec

grossissement de 10k 91

Figure III.7.

Évolution de la température d'équilibre Tf de la

plaque chauffante en

fonction de la puissance fournie 92

Figure III.8.

Représente la variation de la résistance des couches

minces métallique

en fonction du temps de dépôt . 95

Figure

III.9. Représente le caractère ohmique des plaques

chauffantes des séries S1

et S2 .. 96

Figure III.10. Spectres de

diffraction de rayon X des couches minces de ZnO non

dopé et dopé . 98

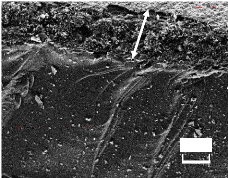

Figure III.11.

Image MEB d'une couche de SiO2 formé par pulvérisation

rf, avec

un grossissement de 4k . 100

Figure III.12.

Image MEB d'une couche de SiO2 formé par oxydation thermique

de

Si polycristallin, avec un grossissement de 10k

100

Figure III.13. Image MEB d'une couche de ZnO

dopé Al 1%, avec un

grossissement de 10k 101

Figure III.14.

Image MEB d'une couche de ZnO dopé Al 3%, avec un

grossissement de 10k 101

Figure III.15.

Image MEB d'une couche de ZnO dopé Cu 1%, avec un

grossissement de : 4k (a) et 10k (b) . 101

Figure

III.16. Image MEB d'une couche de ZnO non dopé, avec un

grossissement

de : 4k (a) et 10k (b) . 101

Figure III.17. Ensemble ZnO non dopé SiO2

et Si IM x 340 102

Figure III.18. Représente la

variation de la résistance de trois capteurs (CG1) en

fonction de la température pour une concentration C1= 337

ppm 104

Figure III.19. Représente la variation de

la résistance de capteurs CG1 en fonction

de la température (pour une concentration C1 = 337 ppm) :

(a) échantillons soumis

à un recuit à 500 °C avant exposition au gaz

d'éthanol, (b) échantillon testé directement après

dépôt de la couche sensible . 105

Figure III.20.

Représente la variation de la résistance de capteurs CG1

en fonction

de la température (pour une concentration d'éthanol

C1 = 337 ppm) . 106

Figure III.21. Représente la

variation de la résistance de capteurs CG1 en fonction

de la température (pour une concentration d'éthanol

= 194 ppm) . 107

Figure III.22. Représente la

variation de la résistance de capteurs CG2 en fonction

de la température (pour une concentration d'éthanol

C1 = 337 ppm) . 109

Figure III.23. Représente la

variation de la résistance de capteurs CG2 en fonction

de la température (pour une concentration d'éthanol

= 194 ppm) . 110

Figure III.24. Représente la

variation de la résistance de capteurs CG3 en fonction

de la température (pour une concentration d'éthanol

C1 = 337 ppm) . 112

Figure III.25. Représente la

variation de la résistance de capteurs CG3 en fonction

de la température (pour une concentration d'éthanol

= 194 ppm) . 113

Figure III.26. Représente la

variation de la résistance de capteurs CG4 en fonction

de la température (pour une concentration d'éthanol

C1 = 337 ppm) . 115

Figure III.27. Représente la

variation de la résistance de capteurs CG4 en fonction

de la température (pour une concentration d'éthanol

= 194 ppm) . 116

Figure III.28. Evolution de la

Sensibilité de deux capteurs CG1 : (a) élément sensible

(ZnO non dopé) soumis à un recuit à 500 °C avant

exposition au gaz d'éthanol, (b) élément sensible (ZnO non

dopé) testé directement après dépôt de la

couche sensible, pour une concentration d'éthanol : C1 =

337 ppm 118

Figure III.29. Evolution de la

Sensibilité d'un capteur CG1 durant trois tests, pour

une concentration d'éthanol : (a) C1 = 337 ppm, (b) = 194

ppm 119

Figure III.30. Evolution de la Sensibilité

d'un capteur CG2 durant trois tests, pour

une concentration d'éthanol : (a) C1 = 337 ppm, (b) = 194

ppm 120

Figure III.31. Evolution de la Sensibilité

d'un capteur CG3 durant trois tests, pour

une concentration d'éthanol : (a) C1 = 337 ppm, (b) = 194

ppm 121

Figure III.32. Evolution de la Sensibilité

d'un capteur CG4 durant trois tests, pour

une concentration d'éthanol : (a) C1 = 337 ppm, (b) = 194

ppm 122

Tableau I.1. Classification des capteurs de gaz

selon leur principe de détection 20

Tableau I.2. Propriétés

générales de l'oxyde de zinc en couche mince .. 44

Tableau I.3. Propriétés

générales du Nickel et Tungstène .. 47

Tableau II.1. Propriété

générales des plaquettes de Si utilisés 69

Tableau II.2. Présentation de principales

caractéristiques et performances du

pulvérisateur cathodique radiofréquence RFS 200 ..

72

Tableau II.3. Paramètre de

dépôt de nickel 73

Tableau II.4. Paramètre de

dépôt de Tungstène . 73

Tableau II.5. Paramètre de

dépôt de SiO2 .. 74

Tableau II.6. Paramètre de

dépôt de ZnO pur et dopé 75

Tableau III.1. Mesure des épaisseurs des

couches minces métallique 89

Tableau III.2. Mesure des épaisseurs de

l'oxyde de silicium . 90

Tableau III.3. Mesure des épaisseurs de

l'oxyde de zinc 91

Tableau III.4. Les valeurs des puissances et

des températures de fonctionnement,

sous tension et courant continu

concernant les mesures effectuées sur les

échantillons S1 et S2 93

Tableau III.5. Résultat des mesures de

conductivité .. 97

Tableau III.6. Représente la taille des

grains des films d'oxyde de zinc non dopé et dopé obtenus .

99

Tableau III.7. Représente la taille moyenne des

colonnes des films d'oxyde de zinc

non dopé et dopé obtenus . 102

Le monde dans lequel nous vivons est en transformation

permanente et rapide, dominé par une biodiversité aux

phénomènes physiques prépondérants quant à

la qualité de notre environnement.

Ainsi, les avancées technologiques s'identifient par

des améliorations, des corrections et des ajouts de

procédés et moyens à l'effet de contrôler,

réguler et répondre au mieux à nos besoins quotidiens.

A l'heure actuelle ces transformations sont marquées

principalement par l'élaboration de capteurs qui ne cessent de se

développer, formant une interface entre le monde réel dans lequel

nous vivons et celui des systèmes modernes industriels et

environnementaux [1]. A telle enseigne qu'il nous est

dorénavant possible d'obtenir des informations en temps réel sur

des aspects physiques et chimiques de substance nocives ou

bénéfiques pour notre survie [2].

L'objectif fixer par nos travaux au sein du laboratoire de

microscopie électronique et sciences des matériaux est de

présenter l'état d'avancement de nos recherches dans le domaine

des dispositifs [3, 4, 5].

Pour cela nous avons focalisé notre travail sur le

développement d'une nouvelle méthodologie d'apports

énergétiques, pour la réalisation d'un capteur de gaz

à base de couches minces d'oxyde de zinc (ZnO) dopées (Al «

1% et 3% » et Cu « 1% ») et non dopées, avec un mini four

intégré (conçu avec une double couche de nickel plus

tungstène) sur un wafer de Si poly cristallin, afin de contrôler

et de réguler à plus au moins un demi degré Celsius

(0.5°C) de précision.

Notre mémoire s'articulera autour de trois chapitres. A

ce titre le chapitre un sera scindé en deux volets :

- le premier constituera en un rappel des capteurs de gaz,

ainsi que leurs principes de détections, dont ceux à base d'oxyde

métallique présentement il concernera l'oxyde de zinc (ZnO).

- Le second consacrera le principe de chauffage par effet joule

dans les couches minces

métalliques, ainsi que les

phénomènes de transfert de chaleur dans les corps solides.

Le chapitre deux présentera les démarches

expérimentales entreprises pour la réalisation de notre capteur

de gaz, ainsi que les différentes méthodes de le

caractériser (électriquement, structurellement et

morphologiquement).

Enfin, dans le chapitre trois, nous exposerons l'ensemble des

résultats et performances obtenus, pour le mini four d'une part, et

d'autre part les analyses conséquentes à l'élément

sensible.

Références bibliographiques :

[1] J. FRADEN, Handbook of Modern Sensors

Physics, Designs, and Applications, 3rd Edition Springer, 2004.

[2] Pavel Ripka et Alois Tipek, Modern Sensors

Handbook, 1st edition ISTE, 2007.

[3] M. K Bendimerad, Réalisation d'un

capteur de gaz à base de couches mince d'oxyde de zinc avec un micro

four intégré, Mémoire d'ingéniorat,

Université d'U.S.T.O.M.B, 2007.

[4] Y. BAKHA, Adsorption des gaz sur des

couches d'oxyde de zinc préparées par la technique pyrolyse

spray, Mémoire de magister, Université d'U.S.T.O.M.B, 2007.

[5] D. Cherrad, Élaboration et Etude

technologique des couches minces T.C.O de type « n »et « p

» par micro pipetage et procédé rf, Application : à

la détection des polluants, radiations ultraviolettes, jonction «

pn >>, Mémoire de magister, Université d'U.S.T.O.M.B,

2008.

I.1 Introduction

Au titre de cette partie du chapitre (I), nous nous

étalerons sur un bref rappel des capteurs de gaz, déterminerons

les définitions et performances, pour entamer par la suite leur principe

de détection dans ceux à base d'oxyde métallique et dans

notre cas l'oxyde de zinc (ZnO).

I.2 Définition d'un capteur de gaz

Un capteur de gaz est défini comme un composant dont au

moins une de ses propriétés physiques change quand il est soumis

à un changement d'environnement gazeux. D'une manière

générale, un capteur est composé de deux

éléments principaux : l'élément sensible et le

transducteur :

- L'élément sensible est le coeur du capteur,

sur lequel se passe la réaction avec l'espèce gazeuse.

- Le dispositif permettant la conversion du résultat de

la réaction entre le gaz et l'élément sensible en un

signal facilement mesurable (signal électrique, optique ou

acoustique) L1].

I.3 Principales familles de capteurs

Tous les capteurs de gaz peuvent être classés en

fonction de leur principe de détection, basé sur un

phénomène physique ou chimique, ils peuvent êtres aussi

classés par la méthode de mesure effectuée. Pour cela Nous

allons séparer les capteurs de gaz (chimiques) en deux grands groupes

:

- les capteurs de gaz à mesure direct (simple) : ou la

réaction chimique affecte directement une mesurable

caractérisée électriquement par une résistance, un

potentiel, un courant ou bien une capacité (figure I.1).

- les capteurs de gaz à mesure indirecte (complexe) :

ou la réaction chimique n'affecte pas une caractéristique

électrique mesurable directement et on aura besoin de faire appelle

à un transducteur (rôle d'interface) pour convertir le

phénomène détecté en un signal électrique

mesurable (figure I.2) L2].

Capteur

Phénomène

Signal électrique

Figure I.1. Dispositif Direct

[2].

Signal électrique

Phénomène

Capteur

Transducteur

indicateur

Figure I.2. Dispositif complexe

[2].

Basé sur cette classification, le tableau I.1

présente les principaux types de capteurs. Et suit après un

aperçu du principe de détection de quelques types de capteurs.

Tableau I.1. Classification des capteurs de gaz

selon leur principe de détection [1].

|

PRINCIPE

|

GRANDEUR MESUREE

|

EXEMPLE DE CAPTEUR

|

|

Potentiométrique

|

Tension

|

Cellule électrochimique

|

|

Ampérométrique

|

Courant

|

Cellule électrochimique

|

|

capacitif

|

Capacité / charge

|

Capteur d'humidité

|

|

Calorimétrique

|

Température

|

pellistor

|

|

Gravimétrique

|

Masse

|

Capteur à microbalance

|

|

Résonance

|

Fréquence

|

Capteur à onde de surface

|

|

optique

|

Pic d'absorption

|

Détecteur infrarouge

|

|

Résistif

|

résistance

|

Capteur MOX

|

|

Fluorescence

|

Intensité lumineuse

|

Fibre optique

|

I.3.1 Capteur Direct

I.3.1.1 Capteur à transistors à effet de

champs (GASFET ou ChemFET)

Les capteurs de gaz de ce type ont la structure classique d'un

transistor MOS à effet de champs sauf que la grille est remplacée

par un oxyde métallique sensible au gaz. L'interaction de l'oxyde

métallique avec le gaz à détecter se traduit par une

variation de la tension de seuil du transistor [1]. La figure

I.3 présente une structure typique de ce capteur. En gardant les

polarisations drain-source VDS et grille-source VGS

constantes, la nature et la quantité du gaz adsorbé

conduisent à une variation du courant drain-source IDS

facilement mesurable. Ce type de capteur est principalement utilisé

pour la détection de l'hydrogène.

|

Figure I.3. Schéma d'un

capteur de

gaz de type

GASFET [1].

|

I.3.1.2 Capteur Electrochimique

Le principe de fonctionnement est basé sur les

réactions d'oxydoréduction. La structure la plus simple comprend

une membrane semi-perméable jouant un rôle de barrière de

diffusion, un électrolyte et deux électrodes entre lesquelles est

appliquée une différence de potentiel. L'absorption du gaz

à détecter donne lieu à une réaction

électrochimique spécifique, ce qui induit une force

électromotrice liée au transfert de charges entre le gaz et la

cellule. Ces capteurs sont sensibles et possèdent une bonne

sélectivité aux gaz [1]. Cependant, leur

durée de vie est limitée.

Figure I.4. Capteur Electrochimique à

électrode L2]. I.3.1.3 Capteur à base

d'oxyde métallique

Les capteurs de gaz à base d'oxydes métalliques

(capteur MOX) ont été développés par Seiyama et

Taguchi dans les années soixante L3]. Ils utilisaient

ZnO et SnO2 comme matériaux sensibles pour la détection des gaz

de pétroles liquéfiés LPG (liquid petroleum gases).

Depuis, de nombreux travaux de recherches ont été

réalisés et le sont encore à ce jour pour améliorer

leurs performances. Le principe de détection repose sur la variation de

conductivité électrique d'un oxyde métallique quand

celui-ci est mis en contact avec un nouvel environnement gazeux. Ce type de

capteur étant utilisé dans ce mémoire, nous allons

l'étudier en détail au paragraphe 5 de ce chapitre.

I.3.2 Capteur Indirect (Complexe)

I.3.2.1 Capteur à microbalance de quartz

Le dispositif est constitué d'un matériau

piézoélectrique de géométrie simple (disque ou

plaque rectangulaire) utilisé dans un oscillateur. Le principe de

fonctionnement repose sur la

variation de la fréquence de résonance du

matériau sensible quand une espèce s'adsorbe à sa

surface [2]. Cette variation est décrite par

l'équation de Sauerbrey :

|

(1.1)

|

|

Figure I.5. Structure

d'un capteur à

ondes

acoustiques de surface

[2].

|

Où mf est la masse du film par unité de

surface, ñq la masse volumique,

fq la fréquence propre de résonance du

quartz, fc la fréquence de résonance du

quartz en présence de l'espèce à détecter et

íq la vitesse de propagation de l'onde dans le

quartz.

Ce type de capteur est utilisé pour détecter les

composés organiques volatiles [2]. Ses avantages sont

une bonne sensibilité (de l'ordre de quelques ppm avec les hydrocarbures

halogénés), un fonctionnement à la température

ambiante. Cependant, il n'est pas sélectif et, de plus, il est sensible

à la température.

I.3.2.2 Capteur à onde acoustique de surface

Le principe de fonctionnement est proche de celui des capteurs

à microbalance à quartz. Sur un matériau

piézo-électrique sont déposées deux paires

d'électrodes interdigitées (figure I.5) l'une pour l'excitation

des ondes, l'autre pour leur détection après propagation.

Une couche sensible est déposée sur le trajet de

l'onde entre les deux électrodes. Elle permet l'adsorption de la

substance à détecter. Cette adsorption modifie la propagation de

l'onde et donc sa fréquence. Ces capteurs sont très sensibles, de

l'ordre du ppm pour l'ammoniac [4]. Notre laboratoire

s'intéresse à se type de capteur (M. ZERDALI).

I.3.2.3 Capteur à fibre optique

Le principe de fonctionnement est basé sur la

modification de la propagation de la lumière en présence du gaz

à détecter. Il existe deux principaux types de capteurs de gaz

à fibres optiques: les capteurs extrinsèques et les capteurs

intrinsèques. Dans les capteurs extrinsèques,

l'élément sensible se trouve au bout de la fibre, tandis que la

surface de la fibre constitue elleméme l'élément sensible

dans le cas des capteurs intrinsèques. La particularité de ces

capteurs est qu'ils permettent de déporter la mesure dans les

environnements difficiles à atteindre ou perturbés (par exemple,

dans le cas de pollution radioélectrique) L5].

Figure I.6. Capteur de gaz à fibre

optique L2].

I.4 Caractéristique d'un capteur de gaz

Les performances des capteurs sont souvent différentes

les unes des autres selon plusieurs paramètres à savoir : le type

du matériau utilisé pour la détection, les conditions de

travail du capteur et la technique de mesure effectuée.

I.4.1 Sensibilité

La première qualité que l'on recherche pour un

capteur est sa sensibilité aux gaz, c'est-à- dire son aptitude

à déceler de faibles concentrations avec une réponse

électrique mesurable. Dans la plupart des cas, la sensibilité

n'est pas la problématique principale dans l'utilisation d'un capteur

à base d'un semi-conducteur L6].

La sensibilité (S) est définie comme étant

le rapport entre la résistance du capteur sous air

(Rair) et sa résistance en présence d'une

certaine concentration de gaz (Rgaz). La sensibilité change

d'un matériau à un autre, et elle est définie comme suit

:

C'est-à-dire que pour un gaz réductif S >1,

tendit que pour un gaz oxydant S<1. I.4.2

Sélectivité

La sélectivité est définie comme

étant la capacité d'un capteur à répondre à

un certain gaz en présence des gaz interférents. C'est le

paramètre le plus important car le capteur est souvent utilisé

pour détecter un gaz dans une atmosphère contenant plusieurs gaz.

Actuellement, les capteurs à base d'oxydes métalliques souffrent

d'un manque important de sélectivité et de nombreuses

méthodes sont étudiées pour résoudre ce

problème [7].

I.4.3 Stabilité

Ce paramètre est utilisé pour

caractériser la dérive du signal du capteur dans le temps. Il

existe un vieillissement du capteur, ce qui limite son utilisation à

long terme. Différentes solutions sont proposées pour y

remédier, notamment par un traitement préalable de la couche

sensible [7].

I.4.4 Température de fonctionnement

Le processus d'adsorption et de désorption des

molécules de gaz à la surface du capteur dépend fortement

de sa température de fonctionnement. Afin de garantir une bonne

réversibilité des phénomènes d'adsorption et de

désorption, les capteurs MOX fonctionnent à température

élevée, typiquement entre 300°C et 500°C

[1].

I.4.5 Temps de réponse

Le temps de réponse est défini comme étant

le temps nécessaire pour que la réponse du capteur atteigne 90%

de son amplitude maximale lorsqu'il est exposé au gaz.

Ce temps dépend de plusieurs paramètres tels que

la température de fonctionnement du

capteur et la cinétique de

réponse au gaz. Pour les capteurs MOX, le temps de réponse est

|

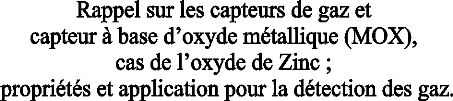

Figure I.7. Structure d'un microcapteur

MOX

développé par la société

Microsens

L5].

|

relativement court, en particulier avec des capteurs à

base de couches minces constituées de grains de taille

nanométrique L1].

I.5 Capteurs de gaz à base d'oxyde

métallique (MOX) I.5.1 Matériaux sensibles

La plupart des oxydes métalliques présentent des

variations de conductivité lorsqu'ils sont soumis à un changement

de l'environnement gazeux. Les oxydes métalliques sont utilisés

en couches minces ou épaisses qui peuvent être

élaborées par des techniques de dépôt

différentes (pulvérisation cathodique, spin-coating,

évaporation, spray, etc....). Un matériau a une

sensibilité maximum à un gaz pour une température de

fonctionnement donnée L1].

I.5.2 Structure d'un capteur MOX

Du fait que les capteurs MOX fonctionnent à

température élevée (typiquement entre 300°C et

500°C), ils nécessitent une structure comportant une couche

sensible (dans notre cas l'oxyde de zinc) associée à un

élément de chauffage formé par une couche mince de Nickel

et Tungstène, présentement, notre cas qui sera

détaillé dans la deuxième partie de ce chapitre. La figure

I.7 montre une structure d'un capteur MOX proposé actuellement par

l'industrie.

I.5.3 Principe de fonctionnement

La conductivité des capteurs MOX est le

paramètre mesuré. Pour les oxydes métalliques de type n,

par exemple ZnO, la conductivité augmente en présence d'un gaz

réducteur alors qu'elle diminue en présence d'un gaz oxydant.

Ceci résulte d'un ensemble de réactions physico-chimiques entre

la couche sensible du capteur et les molécules de gaz adsorbées

à sa surface. Dans ce qui suit, nous détaillons quelques points

importants à prendre en compte pour comprendre ce qui se passe lorsqu'un

oxyde métallique est mis en contact avec un environnement gazeux

L1].

I.5.3.1 Conductivité du ZnO

La conductivité d'un semiconducteur est définie par

l'équation suivante :

Où q est la charge de l'électron, n

et p les concentrations en électrons libres et en trous,

ìn et ìp la mobilité des

électrons et des trous.

L'oxyde de zinc est un semiconducteur extrinsèque de

conductivité de type n (les porteurs électroniques majoritaires

sont les électrons). Le nombre d'électrons libres est très

supérieur à celui de trous. Sa conductivité peut donc

s'écrire :

Comme dans tous les semiconducteurs, l'augmentation de la

température entraîne un passage des électrons de la bande

de valence vers la bande de conduction. Le nombre de porteurs de charges libres

croît de façon exponentielle avec la température. D'autre

part, la conductivité de ZnO dépend également de la

morphologie de la couche sensible (conduction dans les grains et aux joints de

grains, état de surface que nous allons les détaillés au

paragraphe I.5.3.4.4 et I.5.3.4.5).

I.5.3.2 Interaction gaz - solide

Les interactions gaz- solide peuvent être classées

en quatre catégories L1].

· Les chocs entre les

molécules gazeuses et le solide : le matériau est insensible au

gaz dans ce type d'interaction.

· L'adsorption : il y a

fixation d'une fraction de la phase gazeuse sur la surface du solide. On peut

subdiviser l'adsorption en deux catégories : la physisorption et la

chimisorption ; nous allons les détaillés dans le sous chapitre

suivant.

· La réaction : adsorption

du gaz dans le solide suivie d'une réaction qui crée un nouveau

matériau.

· La désorption :

l'adsorption des molécules gazeuses est suivie de la création

d'une espèce gazeuse.

I.5.3.3 Adsorption à la surface d'un oxyde

métallique

Les molécules les ions ou bien les atomes formant la

surface d'un solide sont soumis à des forces qui se traduisent par un

champ attractif. La propriété que possède ce champ est

suffisante pour attirer les molécules de gaz ou de liquide situer au

voisinage de l'interface. Les forces qui provoque l'attraction à la

surface définissent tous simplement l'adsorption.

Dans le cas des oxydes métalliques, il est possible de

distinguer deux phénomènes intervenant dans l'adsorption des gaz

: la physisorption et la chimisorption.

La physisorption fait intervenir des forces d'origine

électrostatique de type VanderWaals. Avec une énergie de liaison

inférieure à 0.1 eV.

La chimisorption fait intervenir des forces de liaison de l'ordre

de grandeur de 1 eV, impliquant une combinaison chimique de la molécule

et du solide.

Lors de la physisorption la molécule adsorbée et

l'adsorbant peuvent étre considérés comme deux

système indépendants, alors que lors d'une chimisorption on se

trouve en présence d'un seul système.

Ces phénomènes d'adsorption vont modifier la

structure énergétique des bandes par l'apparition en surface

d'états accepteur ou donneur L8].

Par la suite nous allons démontrer l'effet

apporté par l'adsorption chimique (chimisorption) d'une molécule

de gaz créant ainsi des états de surface accepteur

Ea ou Ed donneur suivant que l'oxyde

métallique soit un semiconducteur de type (n) ou de type (p).

I.5.3.3.1 Chimisorption dans un semiconducteur

Pour étudier les phénomènes de transfert

d'électrons dans une interface gaz - semiconducteur, on a pris les deux

cas d'un semiconducteur de type (n) et (p) en contact d'un

gaz ayant un niveau accepteur, en présence de ce niveau

Ea situé sous le niveau de Fermi Ef du

semiconducteur, on constate un transfert d'électron que les

équations suivantes traduisent comme suit :

Adsorbat

Semiconducteur

NV Ec

Ef

Ea

Ev

Energie

Eg

Figure I.8. Diagramme d'énergie

d'un

semiconducteur type n et d'un

adsorbat avant la chimisorption.

a) Etude du phénomène lors du contact

(adsorbat / semiconducteur (n)) Pour cela nous allons faire appel

à l'équation de Poisson :

Ou V est le potentiel, ñ la

densité et år å0 sont respectivement la

constante diélectrique du matériau et la permittivité du

vide.

L'expression de la densité de charge de façon

générale en tenant compte de tous les paramètres est :

ñ = - e [p(x) - n(x) + D+(x) -

A-(x)] (1.6)

Où e est la charge électrique, p,

n la densité des porteurs (trous, électrons), et

D+, A- la densité des donneurs et

accepteurs.

Du fait qu'on est dans le cas d'un SC type n, on peut

réduire la relation (1.6) à : ñ = - e [- n(x) +

D+(x)], puisque les électrons sont majoritaire et en

considérant une ionisation complète des donneurs -

D+ (x) = D+ = cst.

On à un transfert d'électrons du semiconducteur

vers le niveau accepteur créant en surface une charge d'espace

positive.

On a:

Avec :

On remplace (1.8) dans (1.7) :

En intégrant la relation (1.9) on peut calculer le champ

électrique E :

Sachant que n(x) = 0 dans la zone de charge d'espace

(ZCE) et n(x) = D+ en volume.

Où D est la longueur de Debye (largeur de la ZCE).

Pour cause de neutralité, le champ électrique dans

la ZCE est nul - la charge dans la ZCE = la charge à la surface.

D+D = Ns (1.13)

Où Ns est le nombre de charge des

molécules adsorbé/unité d'aire.

E(x)

ZCE

D

-(eD+D/årå0)

x

30

Figure I.9. Schéma du

champ

électrique à l'intérieur de la Z.C.E

[9].

- Calcul du potentiel

1- Dans la zone de charge d'espace (ZCE) :

Pour trouver la variation du potentiel dans la ZCE, on

intègre une deuxième fois la relation (1.12).

2- A la surface :

Si on défini que le potentiel vaut zéro dans le

volume de l'échantillon et en utilisant la relation 1.13 pour

éliminé D ; le potentiel de surface peut s'écrire :

- Calcul de l'énergie potentiel :

Ep = -eV(x) (1.17)

Pour :

x = 0 - V(0) = - Ep = (1.18)

x = D- V(D) = 0 - Ep = 0 (1.19)

Ep(x)

Adsorbat Semiconducteur

Figure I.10. Schéma

de

l'énergie potentiel à l'intérieur

de la Z.C.E.

Adsorbat Semiconducteur

Ec

Ef

Ea

Ea

Ec

Ef

Ev

Energie

0

D

x

0

x

a) Avant chimisorption b) Après chimisorption

Figure I.11. Diagramme de bande

énergétique pour la chimisorption

d'un semiconducteur type

(n).

b) Etude du phénomène lors du contact

(adsorbat / semiconducteur (p))

De la méme manière on fait appel à

l'équation de Poisson : Champ et potentiel électrique

Dans le deuxième cas ou on considère un SC type

p, on peut réduire la relation (1.6) à : ñ = e [p(x) -

A- (x)], puisque les trous sont majoritaire et en

considérant une ionisation complète des accepteurs -

A- (x)= A- = cst [9].

On a:

Avec :

On remplace (1.22) dans (1.21) :

En intégrant la relation (1.23) on peut calculer le champ

électrique E :

Sachant que p(x) = 0 dans la zone de charge d'espace

(ZCE) et p(x) = A- en volume.

Où D est la longueur de Debye (largeur de la ZCE).

Pour cause de neutralité, le champ électrique dans

la ZCE est nul - la charge dans la ZCE = la charge à la surface

[9].

A- D = Ns (1.27)

Où Ns est le nombre de charge des

molécules adsorbé/unité d'aire.

E(x)

ZCE

D

x

Figure I.12. Schéma du

champ

électrique à l'intérieur de la

Z.C.E

L9].

- Calcul du potentiel

1- Dans la zone de charge d'espace (ZCE) :

Pour trouver la variation du potentiel dans la ZCE, on

intègre une deuxième fois la relation (1.26).

2- A la surface :

Si on défini que le potentiel vaut zéro dans le

volume de l'échantillon et en utilisant la relation 1.27 pour

éliminé D L9] ; le potentiel de surface peut

s'écrire :

- Calcul de l'énergie potentiel :

Ep = -eV(x) (1.31)

Pour :

x = 0 -9 V(0) = -9 Ep = - (1.32)

x = D-9 V(D) = 0 -9 Ep = 0 (1.33)

Ep(x)

0

x

D

-

Figure I.13. Schéma

de

l'énergie potentiel à l'intérieur

de la Z.C.E.

Adsorbat Semiconducteur

a) Avant chimisorption b) Après chimisorption

0

x

0

Energie

D

x

Ev

Adsorbat Semiconducteur

Ec

Ea

Energie

Ec

Ef

Ea

Ef

Ev

Figure I.14. Diagramme de bande

énergétique pour la chimisorption

d'un semiconducteur type

(p).

En présence d'un gaz oxydant tel que l'oxygène

nous aurons, en règle générale, un transfert

d'électrons du solide vers l'adsorbat et donc l'apparition d'une couche

appauvrie en en électrons qui se traduira par une augmentation de la

résistivité, à l'inverse, en présence d'un gaz

réducteur nous aurons un transfert d'électron de l'adsorbat vers

le semiconducteur et donc une diminution de la résistivité de la

couche. Ce sont ces deux conséquences de l'oxydoréduction d'une

couche solide qui constitue la mesurande pour les capteurs de gaz

L8].

I.5.3.4 Mécanisme mise en jeu dans un oxyde

métallique pour la déviation du type Semiconducteur

Généralement les oxydes métalliques sont

de type n et se composent d'un grand nombre de grains et de joints de grains.

La densité d'électrons en volume, ou à l'intérieur

des grains est constante et égale à la densité des ions

Nd (par unité de volume), là où tous les donneurs

sont ionisés aux températures opérationnelles

Lb0].

Wagner a mis en évidence l'existence de quatre types de

structures mettant en jeu ce type de conduction. Ces composés

présentent soit des lacunes soit des ions interstitiels. La

stoechiométrie n'est pas conservée mais la neutralité

électrique est assurée par la présence d'électrons

ou de trous.

I.5.3.4.1 Mécanisme de la non stoechiométrie

a conductivité n

- Soit M le métal et O l'oxygène :

Ces composés possèdent une sous

stoechiométrie due à des lacunes anioniques MO1-x (cas du ZnO,

TiO2) ou d'une insertion cationique M1+xO (cas du SnO2, PbO2,

CeO2).

I.5.3.4.2 Mécanisme de la non stoechiométrie

a conductivité p

|

Les composés qui possèdent une

conductivité de type p sont des oxydes métalliques avec des

lacunes cationique M1-xO (cas du NiO, Cu2O, MnO) ou d'une insertion

anionique MO1+x (cas du UO2).

|

L'existence des états accepteurs dans un oxyde

métallique de type n non dopé est une

vérité mais la classification stoechiométrique

mentionnée ci haut est la plus dominante à propos de

l'identification du type semiconducteur.

Housten et al [11] ont proposé un

modèle des bandes d'énergie et ont recensé pour des

monocristaux d'SnO2 de type n des niveaux accepteurs situés au

dessus de la bande de valence BV, le plus proche a été distant de

0,33 eV de la BV.

Egalement pour le ZnO de type n, K. S Weibenrieder et

al [12] ont proposé un model statistique pour calculer

les niveaux d'énergie localisés à la bande interdite et

ils ont montré l'existence des états accepteurs de type lacune de

zinc dont la distance énergétique entre ces niveaux et la BV

dépend des conditions d'élaboration par conséquent le taux

de ces états accepteurs explique l'état de compensation du ZnO et

non le type du semiconducteur.

I. 5.3.4.3 Effet de la morphologie sur les

propriétés électrique des oxydes métalliques

En effet touts oxydes métalliques possèdent une

agglomération polycristalline, la hauteur des barrières de

potentiel qui existe entre les grains dépend de la Morphologie du

matériau de départ et des conditions de synthèse, à

cet effet on constate que la taille des grains, rapport surface volume,

porosité, sauront joués le rôle prédominant et

important sur les propriétés électriques d'un oxyde

métallique semiconducteur.

De manière générale, les travaux

menés par beaucoup de chercheur s'accordent sur le fait que les

matériaux constitués de cristallites de très petites

dimensions sont les plus sensibles à l'action des gaz

[13].

I.5.3.4.4 A propos des joints de grains

Les joints de grains sont la région inter faciale entre

deux grains d'orientations cristallographiques différentes, elles sont

dues essentiellement à un désaccord entre les différentes

distributions atomiques des deux grains de contact. Chaque grain contribue

à la conductivité lors d'interaction du gaz avec le film qui peut

être modelé avec les barrières de potentiel, l'existence

des états de surface provoque une charge électrique Sur les

surfaces des grains. Ceci produit les deux potentiels de surface et de joint de

grains, aussi bien beaucoup d'auteur considère que les joints de grains

comme des régions de recombinaison - passages vis-à-vis des

porteurs minoritaires / majoritaire [11][12][14].

Figure I.15. Représente une

schématique de joint de grain a x = 0 et les bandes

d'énergies correspondantes. Un piégeage d'un électron de

conduction est illustré. Les largeurs d'épuisement dans les

grains sont xd1 et xd2,

respectivement. Ec et le bas de la bande de conduction,

Ev du dessus de la bande de valence, Ef est le

niveau de Fermi, q est la charge d'électron, et Vb est

la hauteur de la barrière de potentielle respectivement

L9].

Pour le potentiel VB de joint de grain, il joue le

rôle d'une barrière pour les électrons de conduction

qu'elles limitent leur mouvement considérablement. Le pliage de bande

provoque l'épuisement des électrons de conduction prés des

surfaces des grains et les joints de grains. La densité de charge

à la surface des joints de grains est représenté

NB (par unité de surface). La courbure de bande de la structure

montrée sur la figure I.15 s'appelle souvent Schottky dos à dos

ou double barrière de Schottky L9].

I.5.3.4.5 Rôle d'état de surface dans les

oxydes métalliques

Les états de surface sont les forces localisées

dans la bande interdite. Des électrons libres du film peuvent être

emprisonnés sur les surfaces des joints de grains ou des grains dans

deux genres d'état de surface ; intrinsèque et

extrinsèque.

a) Etat intrinsèque

Des états intrinsèques se composent d'états

qui sont crées par l'existence de la surface elle-même,

résultante des états rompus de surface.

b) Etat extrinsèque

Des états extrinsèque se composent

d'états qui sont crées par les impuretés

extérieurs, et dopage. Les états extrinsèques sont

crées par les atomes ou les molécules adsorbés sur la

surface.

L'existence des états extérieurs provoque des

procédés électroniques de piégeage. Si

l'électron est emprisonné dans un atome ou une molécule

adsorbé (états extrinsèque) créant un ion, ce

procédé s'appelle ionisation. En d'autres termes le

piégeage des électrons et l'ionisation de l'oxygène est le

méme phénomène.

L'oxygène chimisorbe dissociativement sur la surface

des oxydes métalliques résistifs dans des températures de

fonctionnement typique d'environ 300 ~ 400 °C, l'ion d'oxygène

O- est l'espèce dominante sur la surface.

I.5.3.5 Rôle de l'oxygène et principe de

détection

L'oxygène joue un rôle primordial dans la

détection des gaz par les oxydes métalliques. Les

molécules d'oxygène peuvent être adsorbées à

la surface d'un oxyde métallique lorsque celui-ci est mis en contact

avec l'oxygène selon les réactions suivantes

L1]:

Adsorption physique de l'oxygène :

O2 (gaz) = O2 (adsorbé) (1.34)

Adsorption chimique de l'oxygène :

O2 (adsorbé) + e- = (1.35)

Dissociation de l'oxygène :

O- + e-= O2- (1.37)

L'adsorption chimique de l'oxygène à la surface

du ZnO conduit à un transfert des électrons libres du

réseau vers les molécules adsorbées. Il résulte

donc une diminution de la conductivité électrique.

Quand le ZnO est exposé à des gaz autres que

l'oxygène présent dans l'air, il peut y avoir

une

réaction chimique avec les espèces

préadsorbées, notamment les espèces

oxygénées. Les

réactions qui ont lieu sont essentiellement des

réactions d'oxydoréduction. Par exemple, pour un gaz

réducteur comme l'éthanol que nous avons traité dans ce

mémoire, la réaction chimique suivante se produit :

1/ selon les travaux mené par : D R Patil, L A Patil et D

P Amalnerkar [15] où ils décrivent la

réaction d'adsorption de l'éthanol sur la surface du ZnO.

C2H5OH(gaz) + 6O2- (surface) -

2CO2(gaz) + 3H2O(gaz) + 12e- (band cond)

(1.38)

2/ aussi selon les travaux mené par : N Hongsith, S

Choopun, P Mangkorntong et N Mangkorntong [16].

2C2H5OH + - 2CH3CHO + 2H2O + 2 e (1.39)

2C2H5OH + - 2CH3CHO + 2H2O + 1 e (1.40)

Dans ce cas, le nombre des porteurs majoritaires augmente, ce

qui conduit à une augmentation de la conductivité

électrique. Inversement, pour un gaz oxydant comme O3, la

réaction suivante se produit :

O3 (gaz) + e- = + O2 (gaz) (1.41)

Le nombre de porteurs majoritaires diminue ce qui conduit

à une diminution de la conductivité électrique.

La variation de la résistance du capteur à base

d'oxyde métallique en fonction de la concentration de gaz est

décrite par la formule suivante :

R = K.[C]á (1.42)

Où K et á sont des constantes

et [C] la concentration d'un gaz dans l'air. Selon la nature du matériau

de la couche sensible, de sa structure et du gaz, la valeur de á

est comprise entre 0,2 et 0,8.

I.6 l'oxyde de zinc (ZnO)

I.6.1 Propriété de l'oxyde de zinc (ZnO)

L'oxyde de zinc, appelé blanc de zinc ou blanc de

neige, est une poudre blanche préparée par combustion de la

vapeur de zinc. Elle est employée comme pigment dans les peintures, et

comme charge dans les pneus en caoutchouc L17].

Les couches minces d'oxydes sont transparentes dans le

visible, réflectives dans l'IR et bonnes conductrices, ont connues

depuis quelques années un développement important, notamment a

cause de leur propriété électrique et optique

particulière. Et parmi ces oxydes nous citerons l'oxyde zinc qui

à prouvé depuis plusieurs années sa parfaite adaptation

aux différentes caractéristiques cité ci-dessus

L18]. Donc très approprié pour des applications dans

différents domaines t'elle que l'électronique,

l'optoélectronique, la conversion photovoltaïque et les capteurs de

gaz MOX.

I.6.2 Structure cristalline du ZnO

Le ZnO est un semiconducteur de la famille II-VI, il se

compose de Zinc (Zn) et d'Oxygène (O). Il se cristallise sous trois

formes, cubique, rocksalt et hexagonale wurtzite (figure I.16)

L19].

La structure de ZnO la plus stable thermodynamiquement est

hexagonal wurtzite L20]L21]. Elle cristallise selon la

structure hexagonale compacte, ou Chaque atome de zinc est entouré de

quatre atomes d'oxygène situés aux sommets d'un

tétraèdre (figure I.16. (b)).

Cette disposition est caractéristique des liaisons

covalentes de type sp3, mais ZnO a aussi à 50% un

caractère ionique. Les paramètres de maille de ZnO Würtzite

sont a = 3.2495A, c = 5.2069A, et c/a =

1.6022 L22].

Le ZnO peut aussi avoir une structure Rocksalt (NaCl) sous une

pression hydrostatique (p = 10GPa) avec réduction de la maille

en faveur des interactions coulombiennes L17], et une

structure zinc-blende métastable par hétéroépitaxie

par jet moléculaire (MBE) sur des substrats cubiques tels que : ZnS,

GaAs/ZnS, et Pt/TiSiO2.

Chapitre I Les capteurs de gaz (chimiques)

b)

C

d

a)

c) d)

Figure I.16. Différentes structures de

l'oxyde de zinc. A) hexagonal compact de type wurtzite, b)

maille conventionnelle de la structure wurtzite, c) structure zinc blende et d)

structure rocksalt.

I.6.3 Structure Electronique du ZnO

On rappelle que les structures électroniques de bande de

l'oxygène et du zinc sont :

O: 1s2 2s2 2p4

Zn: 1s2 2s2 2p6 3s2

3p6 3d10 4s2

Figure I.17. Structure de bande de ZnO en

utilisant la méthode du pseudo potentiel L22].

Les états 2p de l'oxygène forment la bande de

valence et les états 4s du zinc constituent la zone de conduction du

semi-conducteur du ZnO.

La figure I.17 illustre l'allure de la structure de bande du ZnO

de type wurtzite.

Il existe en réalité six bandes

résultantes des états 2p de l'oxygène, et les plus bas des

bandes de conduction ont une forte contribution des états 4s du Zinc.

La structure électronique de bandes montre que le ZnO

est un semi-conducteur à gap direct, le minimum de la bande de

conduction et le maximum de la bande de valence sont situés au

point . La largeur de la bande interdite est de l'ordre de 3,3

eV L22].

Tableau I.2. Propriétés

générales de l'oxyde de zinc en couche mince

L19].

|

Propriétés

|

valeurs

|

|

Paramètre du réseau à 300°K

a0

(nm)

c0 (nm)

a0/c0

|

0,32495

0,52069

1.602 (structure idéale)

|

|

Densité (Kg/m3)

|

5606

|

|

Phase stable à 300°K

|

Wurtzite

|

|

Point de fusion (°C)

|

1975

|

|

Conductivité thermique

|

0.6 - 1.2 W cm-1 °K-1

|

|

L'énergie de Gap (eV)

|

3.0 -3.3

|

|

Concentration d'électron intrinsèque

(/cm3)

|

type n : >1020 électrons

;

intrinsèque : 106 électrons ;

type p : <

1017 trous.

|

|

L'énergie de liaison d'exciton (meV)

|

60

|

|

Masse effective de l'électron

|

0.24

|

|

Masse effective du trou

|

0.59

|

|

Mobilité de Hall des électrons à

300°K

|

200 cm2/V/s

|

|

Mobilité de Hall des trous à 300°K

|

5 - 50 cm2/V/s

|

|

Valence

|

2

|

|

Résistivité intrinsèque à

300°K (Ù cm)

|

1010

|

|

Dopants type n

|

Ga , Al, , In,

|

|

Résistivité type n (Ù cm)

|

10-4 10-1

|

|

Dopants type p

|

Li, Cu, N

|

|

Résistivité type p (Ù cm)

|

106 - 1012

|

I.6.4 Propriété électrique de l'oxyde

de zinc

Le ZnO Est un semi-conducteur

dégénéré, de conductivité de type n, due

notamment à un excès de zinc en position interstitielle et/ou

à une déficience en oxygène L10]. Ses

propriétés électriques peuvent être modifiées

par la présence d'un changement en procédé de sa

synthèse chimique ou largement modifié par traitement thermique

sous hydrogène ou sous oxygène ou

par dopage, en particulier par substitution cationique Dans ce

dernier cas, des atomes de zinc sont substitués par des atomes

trivalents, si l'on veut augmenter la conductivité, ou par des atomes

monovalents, si l'on veut la réduire ; par conséquent, la

résistivité du ZnO peut aller dans une marge respective allant de

1012 a 10-4 .cm ce qui fait le

principal paramètre dont l'objet de l'étude des

propriétés électriques des couches minces de ZnO.

La réaction de formation de ZnO stoechiométrique

est :

Zn++ + 2e- + 1/2 O2 - ZnO

(1.43)

La composition élémentaire quantitative des

filmes minces ZnO a été faite à l'aide d'un

spectromètre dispersif d'énergie et son analyse a montré

que les compositions massiques de Zn et O sont respectivement 80,34 et

19,66 [10].

Atome de Zinc

en position

interstitielle

Zn2+ O2-

Zn2+

Zn2+ O2- Zn2+

e-

Zn2+ O2- Zn2+ O2- Zn2+

Zn2+ O2- Zn2+ O2- Zn2+

Lacune

d'oxygène

Electron libre

de zinc

O2- Zn2+ O2-

Zn2+

e

2-

Zn2+ O2- Zn2+ O2- Zn2+

Figure I.18. Phénomène de la non

stoechiométrie de ZnO [6].

I.7 Introduction

L'étude de cette seconde partie du chapitre (I)

consiste à constater le phénomène de chauffage dans une

couche mince métallique, ainsi que les principaux

phénomènes de conduction de la chaleur.

I.8 Propriétés générales

des matériaux métalliques on couche mince à usage

thermique

Tous les capteurs à oxyde métallique

fonctionnent sur le principe d'un élément sensible au gaz,

chauffé par une résistance métallique, à ce titre

le métal adéquat induira un bon fonctionnement du capteur en

général. Se basant sur cet axiome, notre choix s'est porté

sur le nickel et le tungstène.

Tableau I.3. Propriétés

générales du Nickel et Tungstène [23].

TUNGSTENE NICKEL

|

Général

|

|

|

|

Nom, Symbole, Numéro

|

Tungstène, W, 74

|

Nickel, Ni, 28

|

|

Masse volumique

|

19 250 kg/m3

|

8908 kg/m3

|

|

Propriétés atomiques

|

|

|

|

183.84 uma

|

|

|

Masse atomique

|

58,69 uma

|

|

Structure cristalline

|

Cubique centré

|

Cubique face centrée

|

|

Propriétés physiques

|

|

|

|

Etat de la matière

|

Solide

|

Solide ferromagnétique

|

|

Température de fusion

|

3695 °K

|

1728 °K

|

|

Température de vaporisation

|

5828 °K

|

3186 °K

|

|

Volume molaire

|

9.47 x 10-6 m3/mol

|

6.59 x 10-6 m3/mol

|

|

Energie de vaporisation

|

824 kJ/mol

|

370.4 kJ/mol

|

|

Energie de fusion

|

35.4 kJ/mol

|

17.47 kJ/mol

|

|

Pression de la vapeur

|

4.27 Pa à 3407 °C

|

237 Pa à 1452.9 °C

|

|

Vélocité du son

|

5174 m/s

|

4970 m/s

|

Divers

|

Chaleur massique

|

130 J/(kg.°K)

|

440 J/(kg.°K)

|

|

Conductivité électrique

|

8.9 106 S/m

|

14.3 106 S/m

|

|

Conductivité thermique

|

174 W/(m . °K)

|

90.7 W/(m . °K)

|

|

Résistivité électrique à

295

°K

|

5.3 10-6 ? cm

|

7.0 10-6 Ù cm

|

Atome de Nickel (Ni) Atome de Tungstène (W)

(a) (b)

Figure I.19. Structure cristalline : a)

cubique face centrée du Nickel, b) cubique centrée

du

Tungstène.

I.9 Conductivité électrique dans une couche

mince métallique

La quantité de mouvement total de N

électrons libres dans un métal «le nickel ou

tungstène » dans notre cas est reliée au vecteur d'onde par

:

Mouvement qui peut être décrit par la

deuxième loi de Newton tenant compte uniquement du champ

électrique E. La force s'écrit :

(1.45)

En l'absence de collision, la sphere de Fermi (figure

I.20 et figure I.21) de l'espace k est déplacée à

vitesse constante sous l'effet d'un champ électrique constant. En

intégrant la relation 1.65, nous obtenons :

k (t) - k (0) = -e E t / ê (1.46)

Si on applique un champ à l'instant t = 0 au

gaz d'électrons qui remplit la sphere de Fermi centrée

à l'origine de l'espace k, à l'instant t, la sphere est

déplacée en bloc et sont centre est en :

äk = -e E t / ê (1.47)

A cause des collisions des électrons avec les

impuretés, les défauts du réseau et les phonos, la

sphère déplacée peut être maintenue stationnaire

dans un champ électrique. Si le temps entre deux collisions est

ô, le déplacement de la sphère de Fermi

en régime continu est donné par la relation

précédente. L'incrément de vitesse est í =

-eEô/m. S'il y a, dans un champ électrique E

constant, n électrons de charge q = -e par

unité de volume la densité de courant électrique est :

= n q í = ne2ôE/m (1.48)

Ceci est la loi d'Ohm. La conductivité électrique

dans ce cas est définie par j = ó E, d'où

= n e2 ô / m (1.49)

la résistivité électrique ñ

est, par définition, l'inverse de la conductivité,

d'oüñ= m / n e2 ô (1.50)

Le libre parcourt moyen lm d'un

électron de conduction est défini par :

(1.51)

Où vF est la vitesse de l'électron

à la surface de fermi [23].

|

Sphère de Fermi

ky

En t = 0 F ky

|

Sphère de Fermi

En t

|

|

kx

|

|

ky

|

Figure I.20. La sphère de Fermi

englobe les états occupés dans l'espace k dans

l'état fondamentale du gaz électronique. La quantité de

mouvement résultante est nulle, car pour chaque état

occupé k il y a un état occupé en

-k [23].

Figure I.21. Sous l'influence d'une force

constante F agissant pendant l'intervalle de temps t chaque

état voit son vecteur k augmenté de äk

=Ft/ê ceci est équivalent à une translation de äk

de toute la sphère de Fermi. La quantité de mouvement totale est

N ê äk s'il y a N électrons en

présence. L'application de la force augmente l'énergie du

système d'une quantité N (ê äk)2 / 2

m [23].

I.10 Dissipation de la chaleur par effet joule dans

une couche mince métallique

Le passage d'un courant dans une couche mince métallique

(ou résistance), entraîne la délivrance d'une puissance de

la forme :

P = V2/ R (1.52)

Où P représente la puissance en Watt,

V représente la tension d'alimentation de la

résistance,

R représente la résistance ou bien

l'élément chauffant,

Dans un laps de temps dt, cette puissance créera

une énergie dE qui est donnée par la relation 1. 53.

dE = P dt = (V2/ R) dt (1.53)

Qui par la suite engendrera le dégagement d'une

quantité de chaleur dQ proportionnelle à la variation de

température dT, subit à l'intérieur de la

résistance métallique. La relation 1.54 représente la

variation entre la quantité de chaleur dégagée et

l'énergie du système (la résistance).

dQ = Cm M dT = V2/ R dt (1.54)

C M

Où Cm représente la chaleur

massique du matériau,

M représente la masse du matériau.

Si on intègre la relation 1.54, on trouvera la

corrélation qui lie la température au temps.

Où T représente la température de

fonctionnement dans un temps donné, V dt

C MdT k T T dt

( )

T0 représente la température initiale.

R

On remarque que si le temps t - , T - , hors ce n'est pas

exactement juste en effectuant les mesures. Pour cela il faudrait ajouter le

terme d'énergie perdue par conduction thermique due au contact entre le

métal et les oxyde de silicium des deux cotés. Dans ce cas la

relation 1.54 devient :

Où k est une constante de perte thermique

(W.k-1) qui relie la conductivité thermique K du

matériau (Nickel + Tungstène) à l'épaisseur

e de l'oxyde de silicium des deux cotés. Selon la relation

suivante :

k = KNi+W eSiO2 (1.57)

Pour résoudre cette équation de second

degré, nous allons procéder de la façon suivante.

1- imposé une condition aux limites suivantes : à

t = 0 T = T0.

2- Intégré l'équation 1.76 qui lie la

variation de la température en fonction du temps. Après tout

calcul fait en aboutit à l'expression suivante :

On remarque que pour :

t ? T ? TF,

Où TF est la température de fonctionnement

de notre micro four, et à pour expression

TF = T0 + V2/(R k) (1.59)

Donc la température de notre micro four dépend

essentiellement de la puissance électrique que du temps

[6].

Un exemple est illustré sur la figure I.22 à

l'aide du logiciel Mathematica où notre micro four a été

conçue en cuivre (ou la constante k vaut 0.02 W/°K), et

alimenté par des puissances différentes.

Figure I.22. Simulation de l'évolution

du temps de chauffage du micro four conçue en cuivre

par rapport

à des puissances d'alimentations différentes

[6].

I.11 Phénomène de transfert de chaleur

C'est un processus par lequel de l'énergie est

échangée sous forme de chaleur entre des corps ou des milieux aux

températures différentes. De nos jours trois types de transfert

de chaleur sont connus : par conduction, par rayonnement ou bien par

convection [24].

+ Transfert de chaleur par conduction : il

reste le seul mécanisme qui permet un transfert de chaleur efficace

à travers les solides opaques. C'est lorsque l'on chauffe l'une des

extrémités d'une barre métallique, la chaleur se transmet

par conduction à l'autre extrémité plus froide. Le

mécanisme exact de la conduction dans les solides n'est toujours pas

totalement élucidé, mais découle surtout du mouvement des

électrons libres dans le corps, enclenché dès que s'y

établit une différence de température. Ainsi, les bons

conducteurs de chaleur sont en général de bons conducteurs

électriques.

+ Transfert de chaleur par convection : dans

un champ de gravitation, toute différence de température dans un

liquide ou un gaz, modifie sa densité, sous le mouvement se produisant

alors au sein du fluide du fait de la poussée d'Archimède. Ce

mouvement de brassage, dans lequel les parties les plus chaudes du fluide ont

tendance à s'élever et les parties froides et denses à

descendre, s'appelle convection. Le mouvement du fluide peut être

naturel ou forcé. Les mouvements dus uniquement

à des différences de température du fluide constituent la

convection naturelle. La convection forcée est obtenue en soumettant le

fluide à une augmentation de pression, le mouvement se

déclenchant alors selon les lois de la mécanique des fluides.

+ Transfert de chaleur par rayonnement : il

est fondamentalement différent des deux autres types de transfert de

chaleur, en ce sens que les substances qui échangent de la chaleur n'ont

pas besoin d'être en contact l'une avec l'autre. Elles peuvent même

être séparées par le vide. Le rayonnement est

l'émission d'ondes électromagnétiques par un corps

chauffé, une explication générale du

phénomène étant fournie par la théorie quantique.

Les surfaces opaques peuvent absorber ou réfléchir les

rayonnements incidents. En général, les surfaces mates et

rugueuses absorbent mieux le rayonnement que les surfaces brillantes et polies.

À l'inverse, les surfaces brillantes réfléchissent mieux

le rayonnement que les surfaces mates.

Les corps dotés d'un bon pouvoir d'absorption sont

également de puissants émetteurs de chaleur, alors que les bons

réflecteurs sont de mauvais émetteurs.

I.11.1 Phénomène de diffusion de la chaleur :

métal/isolant

La diffusion de la chaleur dans un matériau donné,

à l'exemple de la silice (SiO2), est régie par l'équation

différentielle suivante :

Avec : (1.61)

Où D diffusivité thermique (m2

s-1)

k conductivité thermique (W m-1

k-1)

masse volumique (kg m-3)

Cm chaleur spécifique (J

kg-1 k-1)

La diffusion de la chaleur opère toujours dans des milieux

tri dimensionnels, cependant quand T x t

( , ) T x t

( , )

D

les conditions expérimentales conduisent à des

isothermes plans et parallèles, les flux

2

t x

thermiques sont parallèles à l'axe des x (figure

I.23) alors, le problème se ramène à un traitement

unidimensionnel, où on retrouve l'équation différentielle

I-8 sous la forme suivante.

L'équation 1.82 admet comme solution (Suivant les

conditions aux limites choisies) la relation suivante :

T (0,0) = T0

T (x,0) = 0

Où T0 température initiale à t = 0.

Direction du flux de

Wafer (Si polycristallin) Plaque chauffante

Direction du flux de chaleur

chaleur

Elément sensible aux gaz

Figure I.23. Diffusion du flux de chaleur

à travers le substrat de silicium et les différentes couches de

SiO2.

Figure I.24. Représente une simulation

de la diffusion de la chaleur du micro four vers les

deux régions

isolatrice en SiO2, a) substrat (SiO2 + Si), b) couche de protection en

SiO2 [6].

II.1 Introduction

La première partie de ce chapitre (II) abordera trois

principaux volets. Le premier concernera un rappel des différentes

méthodes de dépôt des couches minces, pour entamer par la

suite la partie technologie d'oxydation du silicium et enfin terminer par la

réalisation du capteur.

II.2 Généralité sur les

méthodes de dépôt de couches minces

Il existe principalement deux méthodes pour

l'élaboration des couches minces, soit par des procédés

physiques ou bien chimiques, comme indiqué sur la figure II.1.

|

|

Processus chimique

CVD

|

|

|

|

|

|

Processus physique

PVD

|

Dépôt chimique en phase vapeur (CVD)

Dépôt à basse pression (LPCVD)

Dépôt assisté plasma (PECVD) L'oxydation

anodique

Méthodes générales

pour déposer

des

couches minces.

Évaporation sous vide

Pulvérisation cathodique (sputtering) Dépôt

laser pulsé (PLD)

Canon à électron

Epitaxie par jet moléculaire MBE

Figure II.1. Méthodes

générales de dépôt de couches minces sous

vide [18]. II.2.1 les méthodes de

dépôts physiques

Généralement les couches minces

métalliques ou isolantes (diélectriques ou semiconductrices) sont

déposées par les procédés PVD qui souvent utilisent

l'évaporation, la sublimation ou la pulvérisation par

bombardement ionique, ces techniques s'effectuent dans une chambre, sous vide.

On transforme la matière à déposer en phase vapeur, ces

vapeurs sont ensuite condensées sur les surfaces pour aboutir finalement

à des couches minces.

II.2.1.1 Dépôt par évaporation

Les films métalliques ou semi-conducteurs dans cette

déposition par évaporation sont assurés par la

condensation de la vapeur métallique sur un substrat, tous les types des

métaux sont évaporés, quand ils sont chauffés

à des températures suffisamment hautes, le chauffage dans

l'évaporation s'effectue par plusieurs méthodes

[10].

- chauffage résistif : évaporation par effet

Joule.

- chauffage par faisceau d'électron : bombardement

électronique.

- chauffage par faisceau laser : appelé évaporation

par ablation laser.

II.2.1.2 Evaporation par effet Joule

Ce type d'évaporation consiste à déposer

le matériau désiré par évaporation par un filament,

nacelle ou creuset, généralement fabriqué à base de

métaux réfractaires (tungstène, tantale, molybdène,