|

|

REPUBLIQUE ALGERIENNE DEMOCRATIQUE ET POPULAIRE

MINISTERE DE L'ENSEIGNEMENT SUPERIEUR

ET DE LA RECHERCHE SCIENTIFIQUE

|

|

UNIVERSITE CONSTANTINE 1

FACULTE DES SCIENCES EXACTES DEPARTEMENT DE

PHYSIQUE

MEMOIRE

PRESENTE POUR OBTENIR LE DIPLOME DE MASTER EN

SCIENCES EN PHYSIQUE

SPECIALITE

SCIENCES DES MATERIAUX

THEME

ETUDE STRUCTURALE ET EVOLUTION DE LA

TEXTURE

D'UN ACIER DOUX

PAR

MECHITOUA MOHAMED AMINE

SOUS LA DIRECTION

DE

Dr. AYAD ABDELHAK

Soutenue le :

Remerciement

Ce travail de thèse a été

effectué au Laboratoire de Microstructure et

Défauts

(LMDM) du département de Physique,

Université Constantine 1

Je tiens à exprimer toute ma profonde

gratitude à Monsieur AYAD ABDELHAK pour avoir accepté de me

diriger dans ce travail ce travail, de son soutien tout au long de ce travail,

pour son aide, ses conseils avisés.

Je voudrais remercier plus particulièrement

Madame N.ROUAG Professeur à l'université 1

Constantine. Je lui dis merci pour ses encouragements, ses remarques,

ses conseils et les nombreuses discussions fructueuses qui m'ont

toujours été très précieuses.

Mes sincères remerciements vont également

à l'ensemble de personnes du laboratoire

(LMDM) à Madame A.ROUSTILA, Madame

N.KEGHOUCHE, Monsieur L.CHEKOUR, Monsieur O.KHALFALLAH, pour le

dévouement et la disponibilité avec lesquels ils

m'a suivi tout au long de ce travail. Cette

disponibilité, en particulier pour ces derniers temps, m'a permis de

bénéficier pleinement de ses connaissances, de sa rigueur et de

sa gentillesse. Qu'elle

soit assurée de toute ma

reconnaissance.

Je remercie également tous mes camarades de

LMD, BOUABDALLAH ZINEB, DOUAS NIHAD, MOUATSI ISMAIL, RIAS BADIS, pour leur

aide, morale et leur amitié, et leur encouragement et les bons moments

passés ensemble.

J'adresse mes remerciements aussi aux Monsieur

LAMRI responsable des ressources humaines, et l'équipe

des traitements thermiques et analyse du SOMATEL pour leur

hospitalité et leur aide et collaboration avec notre

laboratoire.

Sommaire

Sommaire

Introduction générale 1

Chapitre I Etat de déformation

I.1. INTRODUCTION 3

I.2. MICROSTRUCTURES DE DEFORMATION 3

I.3. MODELES DE DEFORMATION 4

I.3.1. Modèle de Sachs 5

1.3.2. Modèle de Leffers 5

I.3.3. Modèle de Taylor 5

I.3.4. Modèle de Taylor relaxés

5

I.3.5. Modèles auto-cohérents

6

I.4. ENERGIE EMMAGASINEE 6

I.5. PHENOMENE DE RECRISTALLISATION 6

I.5.1. Restauration 7

I.5.3. Recristallisation primaire 7

I.5.4. Croissance normale 8

I.5.5. Croissance anormale (exagérée)

8

Chapitre II Textures de déformation et de

recristallisation

II.1. INTRODUCTION 10

II.2. ORIENTATION D'UN GRAIN 10

II.3. DESORIENTATION ENTRE DEUX GRAINS 12

II.4. REPRESENTATION DES TEXTURES 13

II.4.1. Figures de pôles directs 13

II.4.2. Figures de pôles inverses 14

II.4.3. La fonction de distribution des orientations

cristallographique (FDOC) 14

III.3. TECHNIQUES DE CARACTERISATION 15

II.3.1. Diffraction des rayons X 16

II.3.2. La diffraction des électrons

rétrodiffusés (EBSD) 16

II.4. TEXTURES DES ACIERS 17

II.4.1. Textures de déformation 18

II.4.2. Textures de recristallisation 19

Chapitre III Matériau et techniques

expérimentales

III.1. INTRODUCTION 21

III.2. MATERIAU 22

III.2.1. Aciers IF 22

II.2.2. Composition chimique 22

III.3. PROCEDURE EXPERIMENTALE ET PREPARATION DES

ECHANTILLONS 23

III.3.1. Laminage à froid 23

III.3.2. Préparation d'échantillons

24

III.4. MESURE DE LA DURETE 24

III.5. MESURE DES

TEXTURES PAR DIFFRACTION DES RAYONS X (DRX)

25

III.5.1. Principe 25

III.5.2. Conditions de mesure 28

Chapitre IV Résultats et discussions

IV.1. INTRODUCTION 31

IV.2. MICROSTRUCTURE ET TEXTURE DE LAMINAGE

31

IV.2.1. Mesures de Microdureté 32

IV.2.2. Analyse morphologique 33

IV.2.3. Analyse des textures cristallographiques

35

IV.2.3.1. Etat initial 35

IV.2.3.2. Evolution de la texture au cours du

laminage 38

Conclusions et perspectives 42

Annexe I 44

Annexe II 45

Annexe III 46

Introduction générale

1

Introduction générale

Introduction générale

La microstructure gouverne en grande partie

les propriétés d'usage des matériaux, entre autres

les pertes magnétiques, la résistance à la rupture, la

tenue à la fatigue et au fluage, l'aptitude à la mise en

forme et la recristallisation. La microstructure finale est fonction de

la chimie du matériau et de son histoire

métallurgique.

Le terme microstructure recouvre un grand nombre de

paramètres ; parmi les principaux, citons la répartition des

phases en présence, la taille et la forme des grains, la distribution

des joints de grains, les orientations préférentielles des grains

ou texture cristallographique. Nous somme intéressé par ce

dernier paramètre car toute propriété tensorielle

d'un matériau dépend de la direction de mesure, donc de

sa texture qui influe les propriétés moyennes du

polycristal.

Les tôles d'acier doux destinées à

l'industrie des automobiles sont fabriquées par

laminage à chaud, à des températures supérieures au

point de transformation de phases ferrite-austénite, ensuite par

laminage à froid et enfin des traitements thermique pour leur restaurer

un certain niveau de ductilité compatible avec toute mise en forme

ultérieure.

Les changements microstructuraux qui interviennent

tout au long de l'élaboration de ces tôles

affectent leur état de précipitation, leur microstructure (y

compris la distribution des précipités) et leur texture

cristallographique (par déformation, recristallisation et transformation

de phase). Il est essentiel de bien connaître les mécanismes par

lesquels sont modifiés ces paramètres, et en particulier les

textures cristallographiques, puisque les propriétés de mise en

forme, notamment en emboutissage, en dépendent fortement.

Notre travail constitue une contribution dans la

compréhension des mécanismes physiques gérant les

changements de texture cristallographique. Il s'agit notamment

de comprendre les changements microstructuraux qui ont lieu pendant la

déformation par le laminage à froid.

Notre objectif est le suivi de

l'évolution de la microstructure et de la texture de

déformation par laminage à froid, d'une tôle

d'acier IF, destinée à l'emboutissage.

Nous avons utilisé la Diffraction des rayons X (DRX) pour la

détermination de la texture, du fait de la difficulté

d'utiliser la diffraction des électrons

rétrodiffusés (EBSD : Electron Back

2

Introduction générale

Scattered Diffraction), notamment pour la

caractérisation des échantillons fortement

déformés.

Notre laboratoire a acquis récemment un

diffractomètre à rayons X équipé d'un

goniomètre de textures, qui permet, entre autres, la

détermination de la texture globale à partir des figures de

pôles expérimentales. Nous avons utilisé la DRX pour

:

· la caractérisation de l'état

recristallisé (laminé à chaud) de la tôle

étudiée, qui considéré comme notre état

initial ;

· le suivi de l'évolution de la

texture à différents taux de déformation par

laminage (25%, 50% et 75% de réduction).

Ce mémoire comporte cinq chapitres :

· Le premier chapitre est consacré

à la description de l'état du matériau

déformé et des différents modèles de

déformation généralement utilisés. Il comporte

aussi un rappel sur les phénomènes de recristallisation et de

croissance des grains.

· Le deuxième chapitre est

réservé à l'étude des textures :

définition, représentation et détermination. Il

comporte un rappel bibliographique sur l'évolution des

textures, au cours de la déformation et de la recristallisation,

des aciers doux et des aciers IF en particulier.

· Le troisième chapitre est

consacré à la présentation du matériau

considéré dans son état de réception et aux

différentes démarches et techniques expérimentales qui

permettent sa caractérisation morphologique et

cristallographique.

· Le quatrième chapitre présente

les résultats de l'état initial et ceux de

l'évolution de la microstructure et de la texture au cours du

laminage et leurs discussions.

Enfin, des conclusions et des perspectives terminent la

présentation de ce mémoire

Chapitre I

Etat de déformation

3

Chapitre I : Etat de déformation

I.1. INTRODUCTION

Plusieurs phénomènes peuvent se trouve

lorsqu'on déforme la matière, dans ce cas pour comprendre

mieux la déformation on doit savoir l'état

déformé de la matière et son indispensable

relation avec la microstructure. Le matériau peu se déformer par

certains mécanismes comme le laminage à chaud et

à froid, l'emboutissage et la traction. Les joins de grains

migrent pendant cette déformation avec la création des

dislocations et des défauts dans le matériau qui peuvent

s'accumulent pour former des nouveaux grains à

l'intérieur des premiers ce qui donne une nouvelle structure.

Lors de la déformation, l'énergie

importée dissipe presque complètement en chaleur et le

reste se transforme en énergie stocké dans les

dislocations. D'un autre côté, chaque grain tend

à s'orienter selon une direction différente de celle des

grains voisins ce qui donne une anisotropie ou une texture à

l'échelle microscopique.

I.2. MICROSTRUCTURES DE DEFORMATION

Lors de la déformation d'un matériau les

grains changent leur forme pour mieux s'adapté à

la contrainte extérieur, donc chaque grain peu

s'orienter différemment des autres dans des cas spéciaux

on trouve des orientations dans des régions à

l'intérieur d'un grain lui-même. Dans ce dernier

processus, il apparait des bandes résultant de

l'inhomogénéité de déformation dite «

bandes de déformation » [1] (Fig.I.1). Ces bandes sont

utilisées pour décrire les volumes d'orientations

différentes dans le grain. Une bande est un changement

d'orientation dans le même grain.

Fig. I.1 : bandes de déformation [1].

4

Chapitre I : Etat de déformation

Barret [2] a observé ces

hétérogénéités et il l'a utilisé pour

prévoir le comportement de durcissement par déformation. Ces

bandes sont inévitables dans une structure d'un polycristal

déformée par un mode principal de déformation

(Glissement ou maclage).

Dans la figure (I.2), on peut visualiser les

différentes subdivisions qui se trouvent lors de la déformation

dans un grain initial A [3].

La région B a une orientation constant mais

différente de A est dite bande de déformation.

La région T est une bande de transition

[4] ou microbande car l'orientation qui passe de B à A n'est

pas un joint de grain.

La bande de déformation délimitée

par les faces parallèles créant une double orientation A-C et C-A

cette bande est dite bande de pliage [5].

Fig. I.2 : Représentation schématique

d'un grain comportant plusieurs

hétérogénéités de déformation.

[6].

I.3. MODELES DE DEFORMATION

Les modèles de déformation

sont utilisés pour déduire la déformation d'un polycristal

à partir du comportement d'un monocristal. Le

modèle de Taylor [7], est le plus fameux et il est

considéré comme une base pour d'autres model

utilisés actuellement. Parmi ces modèles

5

Chapitre I : Etat de déformation

I.3.1. Modèle de Sachs

Dans ce modèle, les grains qui ont un

système de glissement, ayant le plus grand facteur de Schmidt, vont se

déformer les premiers. D'après Sachs [8], le

grain qui va se déformer est entouré par une matrice

élastique. L'inconvénient de ce modèle

est qu'après déformation, les grains laissent du

vide entre eux, avec un manque de matière, ce qui n'est pas

vrais dans le cas réel. Pour corriger ce modèle, les

dislocations sont misent en jeu pour compléter la

géométrie des grains. Donc ce modèle ne donne pas une

bonne prévision du comportement plastique lors de la

déformation.

1.3.2. Modèle de Leffers

Le modèle de Leffers est un bon modèle

pour prévoir le comportement plastique surtout dans le laminage des

métaux CFC [9]. Il a été utilisé

généralement pour les métaux CC par Wierzbanowski et

Jasienski [10]. Du fait qu'il est basé sur des

simulations, il nécessite des puissants moyens de calculs. Ce

modèle vient pour compléter le modèle de Sachs et donner

la continuité nécessaire au niveau des joins de grains.

Il suppose l'existence d'une zone étroite au voisinage des joins

qui assure la compatibilité de la déformation.

I.3.3. Modèle de Taylor

Pour conserver la continuité des joints,

Taylor suppose que chaque grain se déforme d'une manière

homogène et homothétique à l'éprouvette

[7]. La proposition de Taylor est d'introduire la

théorie macroscopique de la plasticité qui est la condition de

Von Mises (cinq composantes indépendantes pour définir un

tenseur de déformation). D'après cette

proposition, le matériau de Taylor est plus dur que celle de

Sachs et présente une limite élastique supérieure à

la scission maximale. En général, ce modèle donne des

bonnes prévisions des comportements des métaux cubiques et

hexagonales.

I.3.4. Modèle de Taylor relaxés

Ce modèle vient pour corriger les

incompatibilités du premier, en particulier, la forme des grains,

notamment dans le cas de laminage et les fortes déformations.

Ce qui n'est pas acceptable, les grains equiaxiaux du matériau

initial deviennent plats après la déformation. Honneff et Mecking

[11] ont montré qu'il n'est pas nécessaire d'introduire

tous les composantes de déformation car les faces des grains

deviennent plus petites pour assurer la continuité au niveau du

joint.

6

Chapitre I : Etat de déformation

I.3.5. Modèles auto-cohérents

Ces modèles donnent une approche

différente du comportement du polycristal, les plus fameux sont de

Kröner [12], Hill [13] et celui de Zaoui et Berveiller [14].

L'objectif de ces modèles est de

prévoir le comportement d'un grain vis-à-vis de

ses voisins. Ils s'intéressent au gain individuel et

considèrent le reste du matériau comme une matrice

élastique homogène, dans laquelle, le grain choisi est y

introduit.

I.4. ENERGIE EMMAGASINEE

Lorsqu'on déforme un matériau à

froid, la majorité de travail est perdue sous forme de chaleur.

La petite portion restée de l'énergie fournie est dite

énergie emmagasinée (~2 à 10%) [15, 16].

L'énergie stockée dans les défauts a une

importance énorme, car elle représente la force motrice de

plusieurs phénomènes. Cette énergie vienne de

l'accumulation des dislocations. Le piégeage continu

des dislocations mobiles, par les autres immobiles, forcent les uns, qui sont

mobiles, à s'accumuler pour former des structures

internes au niveau des grains ou d'augmenter la surface de grain. Elle

a une bonne relation avec la densité des dislocations, plus on

déforme plus cette densité augmente et plus

l'énergie augmente. [1].

I.5. PHENOMENE DE RECRISTALLISATION

La recristallisation est l'un des processus qui

gouvernent la formation des structures cristallines et le

contrôle des propriétés des matériaux.

Généralement, l'étude de la

recristallisation se fait par la simulation car elle est une technique

indispensable dans l'optimisation des paramètres

expérimentaux [17].

La recristallisation comporte les étapes

suivantes : restauration, recristallisation primaire, croissance normale ou

anormale des grains.

Au cours de la déformation plastique, le

glissement des dislocations change la forme des grains, en provoquant une

augmentation de la température du matériau déformé,

ce qui conduit à l'apparition des certains processus

thermique qui fait abaisser l'énergie libre par

plusieurs mécanismes tels que l'annihilation des

défauts ponctuels, annihilation de quelques dislocations et

l'arrangement des autres et la réduction de la surface totale

des joins de grains. [1].

7

Chapitre I : Etat de déformation

I.5.1. Restauration

La restauration est simplement le retour partiel des

propriétés mécaniques du matériau avant la

déformation. Dans cette étape, il n y a pas une formation de

nouveaux grains mais juste une diminution et un arrangement des défauts

existant dans le matériau, tels que : les dislocations et les lacunes.

Elle est mesurable expérimentalement par les changements

qu'elle produit sur des paramètres physiques telles que : la

limite d'élasticité [18], la

résistivité électrique [19].

Fig. I.2 : Mécanismes de restauration des

métaux déformés plastiquement [20]. I.5.3.

Recristallisation primaire

La recristallisation primaire est

caractérisée par la formation des nouveaux grains aux

dépend de la matrice déformée. Elle s'appuie

à l'énergie emmagasinée dans les dislocations

comme force motrice et elle arrête lorsque la matrice

déformée est consommée complètement.

Ce phénomène est contrôlé par

des lois bien définies :

· Elle ne peut se déclencher

s'il y a une déformation suffisante dite

`écrouissage critique'.

· La température de

recristallisation est d'autant plus élevée lorsque la

déformation est faible.

· La taille de grains est

d'autant plus fine que la déformation est

importante.

· Les nouveaux grains vont croitre aux

dépends des grains déformés avec des orientations

différentes que celle des grains de la matrice initiale.

· Quand la pureté du métal est

élevée, la température de recristallisation est plus

basse.

8

Chapitre I : Etat de déformation

I.5.4. Croissance normale

La croissance normale vienne après la

recristallisation primaire. Elle est caractérisée par une

structure, pas encore stable, qui présente un excès

d'énergie sous forme de joints de grains courbés. La

croissance des grains peuvent être homogène et continue si le

matériau est maintenu en haute température, En recristallisation

primaire, les nouveaux grains changent d'orientation, en revanche, en

croissance normale, il n y a pas de changement total

d'orientations et la structure tend à se

homogénéiser.

I.5.5. Croissance anormale (exagérée)

Ce type de croissance démarre lorsque la

croissance normale est bloquée. Il est caractérisé par

l'apparition soudaine de quelques grains qui envahissent rapidement

toute la matrice recristallisée. Parmi les mécanismes qui

bloquent la croissance normale on cite :

· L'effet de ségrégation ; le joints

généraux (à grand angles) attirent les impuretés

[17].

· La présence des

précipités ou une seconde phase qui bloque les joints

généraux et pas les joints spéciaux.

· La présence de textures, qui gêne

le déplacement des joints de faible orientation.

· L'énergie de surface ;

les grains de surface tendent à se développer au dépend du

reste de la matrice.

9

Chapitre I : Etat de déformation

Références bibliographiques

[1] Humphreys. F.J, Hatherly. M; "Recrystallization and

related annealing phenomena"; Pergamon (1995).

[2] Barrett.C.S et Massalski.T. Structure of Metals, 3rd

ed Pergamon Press, Oxford (1980).

[3] Hansen. N; Metallurgical and Material Transactions;

Vol. 32A (2001); 2917.

[4] Walter.J.L, Koch. E.F; Acta Metallurgica; Vol. 11

(1963); 923.

[5] Orowan. E; Nature; Vol. 149 (1942); 643.

[6] Humphreys.F.J et Hatherly.M. Recrystallization and

related annealing phenomena. Pergamon Press, Oxford (1996).

[7] Taylor.G.I. J. Inst.Met. 62, (1938). 307

[8] Sachs.E. Z.Verein.Deut.Ing. V 72, (1928).

734

[9] Leffers.T. Proc. 2nd Inter. RisØ Symp.

RisØ, Denmark. Ed: Hansen et al , (1981). 55

[10] Wierzbanowski.K.et Jasienski.Z. Scripta Met. V15,

(1981). 585

[11] Honeff.H et Mecking.H. Proc.ICOTOM5, ed: Gottstein

et Lücke, Springer Verlag, Berlin, (1978). 265

[12] Kröner.E. Acta Met. V9, (1960).

155

[13] Hill.R.J, Mech Phys Solid. V13, (1965).

89

[14] Zaoui.A et Berveiller.M. J Mech Phys Solid. V26,

(1979). 325

[15] Benard.J, Michel.A, Philbert.J, Metal Gén,

Masson et Cie, édi (1969). A329, (1972). 405

[16] Martin.G, Levy.J, Oudar.J, Saada.G, Saintfort.G,

Interfaces et surfaces en metallurgie. trans tech Publications

(1973).

[17] Ballufi. R. W, `Interfacial segregation',

W. C. Jhonson and J. M. Blakely (Eds), American society for metals,

USA, (1977). 193.

[18] Michalak.J.Tet Paxton.H.W. Trans Met Soc of AIME.

V221, (1961). Pergamon (1995). 850

[19] Drew.R.A.L, Muir.W.B et Williams.W.M. Metals

Technology, V11, (1984). 550

[20] Humphreys.F.J. Materials Science Forum. V 467-470,

(2004). 107

Chapitre II

Textures de déformation et de

recristallisation

Chapitre II : Textures de déformation et de

recristallisation

INTRODUCTION

Les matériaux présentent une anisotropie

cristallographique ou texture lorsqu'un certain nombre de

leurs grains ne sont pas orientés au hasard, mais possèdent une

ou plusieurs orientations préférentielles [1]. Souvent on obtient

une texture par une déformation mécanique ou un traitement

thermique. Parmi les processus que l'on utilise pour obtenir une

texture nous motionnant : la solidification, la déformation, la

recristallisation et/ou les transformations des phases. La

présence d'une texture a une influence plus ou moins

marquée sur les propriétés physiques des

matériaux.

II.1. ORIENTATION D'UN GRAIN

La caractérisation d'un grain dans un

polycristal nécessite six paramètres : trois

paramètres de position (les coordonnées x, y, z) et trois

paramètres d'orientation.

Pour caractériser la texture

cristallographique, on ne considère que l'orientation des

grains. Si on définit :

· un référentiel lié à

l'échantillon décrit par la direction de laminage (DL), la

direction transverse (DT) et la direction normale au plan de laminage

(DN) (Fig. II.1).

· un référentiel lié au

cristal, caractérisé avec des vecteurs de base du réseau

cristallin de la maille cubique [100], [010], [001] (Fig. II.1).

Les trois paramètres d'orientation

définissent la rotation qui met le référentiel

échantillon parallèle au référentiel

cristal.

|

Fig. II.1 : Référentiel

échantillon (X, Y, Z) ou (Xs //DL, YS //DT, ZS //DN) et

référentiel cristal (XB //[100], YB //[010], ZB

//[001]).

|

|

10

Dans l'étude de texture, il existe plusieurs

méthodes pour représenter une orientation [2], parmi ces

méthodes il y a :

Chapitre II : Textures de déformation et de

recristallisation

· une direction cristallographique et un angle de

rotation autour de cette direction

· le doublet classique (hkl)[uvw], la normale au

plan de laminage et la direction de laminage respectivement.

· Les trois angles d'Euler Fig. II.2 :

ö1 : angle de rotation autour de l'axe OZ ö : angle

de rotation autour de l'axe OX'

ö2 : angle de rotation autour de l'axe

OZ'

Fig. II.2 : Définition des trois angles d'Euler

d'après Bunge [2].

Dans ce formalisme de Bunge, chacune des rotations

précédentes est décrite par une matrice de rotation g

:

g = (p1, ö,

p2) = gzp2 *

gx'ö * gz (II.1)

cos(p2) sin(p2) 0

-sin(p2) cos(p2) 0

0 0 1

1 0 0

0 cos(ö)

sin(ö) 0 -sin(ö)

cos(ö)

cos(p1) sin(p1) 0

-sin(p1) cos(p1) 0

0 0 1

g =

(II.2)

11

Soit :

|

cos(p1)cos(p2) -

sin(p1)sin(p2)cos(ö)

|

sin(p1)cos(p2) +

cos(p1)sin(p2)cos(ö)

|

sin(p2)

cos(ö)

|

|

g =

|

-cos(p1) sin(p2) -

sin(p1)cos(p2)cos(ö)

|

-sin(p1)sin(p2) +

cos(p1)cos(p2)cos(ö)

|

cos(p2)

sin(ö)

|

(I.3)

|

|

sin(p1)sin(ö)

|

-cos(p1)sin(ö)

|

cos(ö)

|

|

|

12

Chapitre II : Textures de déformation et de

recristallisation

Les colonnes de cette matrice correspondent aux

directions DL, DT, DN, et les lignes correspondent aux normales des plans

(100), (010), (001).

D'après cette matrice nous pouvons déduire

:

· les angles d'Euler à partir les indices de Miller

avec les équations suivantes : tan

(()) cos ((p2) = k/l

tan ((p2) = h/k (II.4)

cos (()) tan ((p1)

=lw/ (ku-hv)

Les indices de Miller à partir des

angles d'Euler : h = sin (()) sin

((p2)

k = sin (())

cos((p2)

l = cos (()) (II.5)

u = cos

((p1) cos ((p2) - sin ((p1)

sin ((p2) cos (()) u = - cos

(p1) sin ((p2) - sin

((p1) cos ((p2) cos (())

w = sin ((p1) sin (())

Dans l'espace d'Euler, deux notations sont possibles : ((p1,

4, (p2), utilisée par [2], et (ø, è, 4)

utilisée par [3]. Les angles ø, è et (p

sont les angles de rotation autour des axes OZ, OY et OZ,

respectivement. Le triplet de Roe (ø, è, (p) est obtenu

à partir du triplet de Bunge ((p1, 4, (p2), par :

ø = (p1 - ð /2, è = 4, 4 =

(p2 + ð /2 (II.6)

II.3. DESORIENTATION ENTRE DEUX GRAINS

La désorientation entre deux grains est une rotation

qui permet de passer d'un référentiel d'un grain à

un autre. Généralement, cette rotation est décrite par une

matrice de désorientation R :

R= g * g'-1

(II.7)

Ou g et g' sont les matrices d'orientation des deux grains dans

le repère de l'échantillon.

Chapitre II : Textures de déformation et de

recristallisation

L'angle et l'axe de rotation sont définit

à partir des éléments de Rij de la matrice R par

:

trace(R)

-1 )

O =Arcos ( (II.8)

2

u = R32 - R23 (II.10)

v = R13 - R31 (II.11)

w = R21 - R12 (II.12)

Selon les symétries existant dans les

matériaux, on trouve un nombre différent d'orientations

possibles. Dans le cas de la symétrie cubique il y a 24

orientations équivalentes. Parmi ces orientations, on choisit

celle qui a le plus petit angle et l'axe de rotation

correspondant [4].

II.4. REPRESENTATION DES TEXTURES

La représentation qualitative des textures se

fait par des figures de pôles expérimentales et quantitativement

par la fonction de distribution des orientations cristallines

(FDOC).

II.4.1. Figures de pôles directs

La représentation des textures avec les

figures de pôles directes est la plus directe. La figure de pôles

directe est une projection stéréographique de la densité

de pôles, d'une famille des plans {hkl}, sur un

plan de l'échantillon dans toutes les directions. Pour

caractériser une orientation cristalline dans un échantillon ou

une tôle mince, il faut au moins deux figures de pôles, dans le cas

des structures cubiques

|

Fig. II.3 : Construction d'une figure

de pôles directe.

|

|

13

.

DL

DN

Chapitre II : Textures de déformation et de

recristallisation

II.4.2. Figures de pôles inverses

Une figure de pôles inverse est une projection

stéréographique, liée au cristal, de la distribution de la

densité des pôles, d'une famille des plans {hkl},

dans une direction donnée de l'échantillon (Fig.

II.4). La symétrie cubique nous permet de schématiser le triangle

standard de la projection stéréographique [001], [101], [001].

Elle est considérée comme une méthode excellente pour

représenter les textures de fibre.

14

Fig. II.4 : Figures de pôles inverses selon DN et

DL de l'orientation idéal (111)[211]

II.4.3. La fonction de distribution des orientations

cristallographique (FDOC)

Cette méthode est la plus satisfaisante et la

plus complète pour décrire une texture. Pour un

échantillon de volume V, elle est proportionnelle à la

fraction volumique AV(g) des grains dont l'orientation est comprise

entre g et g +Ag. :

dV/V = F(g) dg.

(II.13)

1

Äg =

8

2

ð

sin(Ô) dqild'1dp2 (formalisme de Bunge)

(II.14)

Chapitre II : Textures de déformation et de

recristallisation

1

Ou Ag =

|

|

|

sin(0)dcIdO dW (formalisme de Roe) (II.15)

|

|

2

ð

|

|

15

La fonction f(g) peut être calculée par

la méthode harmonique ou les méthodes discrètes. La

méthode harmonique s'appuie sur un développement de

séries des bases harmoniques avec un ordre imposé par le

nombre de figures de pôles expérimentales. Elle a

été proposée par [5] et Roe [3]. La méthode

discrète qui est développée par Ruer et Baro [6] et par

Matthies [7] et Schaeben [8], elle consiste à associer un point

(ou ensembles des point) de l'espace des pôles à

un point de l'espace des orientations après avoir discrétiser ces

deux espaces.

III.3. TECHNIQUES DE CARACTERISATION

Généralement les textures sont

caractérisées par plusieurs techniques, on peut les classer dans

deux catégories : des techniques globales qui

s'intéressent aux grandes plages (population des grains) et des

techniques locales qui s'intéressent aux grains individuels (grain par

grain).

Parmi les méthodes globales on trouve

:

· La diffraction des rayons X.

· La diffraction des neutrons. Parmi les

méthodes locales on trouve :

· Les diagrammes de la diffraction des

électrons rétrodiffusés (EBSD) lié au microscope

électronique à balayage.

· La diffraction des

électrons.

Couramment les techniques les plus utilisées

pour déterminer les textures dans les matériaux sont la

diffraction des rayons X et la diffraction des électrons

rétrodiffusées. Dans ce travail nous nous sommes

intéressés à la diffraction des rayons X, car cette

technique est plus statistique (surface analysée grande de

l'ordre de cm2). D'autre part, elle a un

profondeur de pénétration de l'ordre de

mm, elle facilite l'analyse contrairement à

l'EBSD qui ne donne pas une bonne indexation des

clichés de diffraction pour les fortes déformations orientations

[9].

|

Figure. III.3 : Cônes de

diffraction des électrons.

Formation de lignes

de Kikuchi sur un écran de phosphore

|

|

16

Chapitre II : Textures de déformation et de

recristallisation

II.3.1. Diffraction des rayons X

Laue et ses collaborateurs, sont les premiers qui ont

obtenu Le premier diagramme de diffraction des RX en 1912. Cette technique a

été évoluée rapidement, surtout après le

développement des méthodes de mesures des intensités.

Plusieurs méthodes ont été proposées : Laue,

cristal tournant et Debye- Scherrer ; cette dernière a souvent

été utilisée pour mettre en évidence de

façon semi-quantitative la présence de textures, à partir

de la hauteur des raies de diffraction.

II.3.2. La diffraction des électrons

rétrodiffusés (EBSD)

L'EBSD (Electron Back Scattering Diffraction) est une

technique locale utilisée pour déterminer les

orientations cristallographiques, sur la surface des échantillons

massifs (profondeur d'interaction est de 20 à 30 nm). Elle est

couplée au Microscope Electronique à Balayage

(MEB).

Cette technique utilise un faisceau d'électrons

; les électrons rétrodiffusés, canalisés

par les plans cristallins forment une figure caractéristique

constituée de pseudo-lignes de Kikuchi (Fig.III.3). La figure obtenue

fournit des informations sur la symétrie, la qualité et

l'orientation du réseau cristallin. La canalisation est

souvent utilisée pour déterminer l'orientation

cristallographique d'une structure monocristalline ou la désorientation

entre les grains d'un polycristal et aussi déterminer la

fraction recristallisée d'un matériau [10,

11].

17

Chapitre II : Textures de déformation et de

recristallisation

Principe

L'EBSD utilise les électrons incidents

diffractés par les plans cristallins en position de Bragg. Les

électrons diffractés forment des cônes de diffraction,

chaque famille de plans formant deux cônes de diffraction

symétriques séparés d'un angle 20. L'intersection

de ces lignes avec un écran plan donne des hyperboles.

Considérant la taille de l'écran et des cônes de

diffraction, on observe des lignes parallèles, appelées lignes de

Kikuchi (Fig. III.3). Les angles entre ces lignes ainsi que leurs largeurs sont

caractéristiques d'une structure cristalline donnée. En

connaissant la structure cristalline du matériau étudié,

la mesure des angles entre les bandes permet de remontrer à

l'orientation de la zone cristallographique analysée.

II.4. TEXTURES DES ACIERS

Les textures des aciers à bas carbone

présentent l'existence de deux fibres : une fibre á et

une fibre y :

· La fibre á se trouve dans la section

iv2=45° avec p1=0 et p (de 0° à 55°),

elle a un axe de fibre <110> // DL qui contient les orientations

{hkl}<110> .

· La fibre y se trouve dans la section

q2=45° avec p=55° et p1 (de

0° à 90°), elle a un axe de fibre <111> perpendiculaire

à DN et elle contienne les orientations {111}<uvw> [12 , 13] (Fig.

II.5).

(a) (b)

Fig. II.5 : (a) fibres á et y dans l'espace

d'Euler [14], (b) orientations des deux fibres á et y dans la Section

p2=45°.

Chapitre II : Textures de déformation et de

recristallisation

II.4.1. Textures de déformation

Les textures de déformation des métaux et

alliages cubiques centrés (CC) sont généralement plus

complexes par rapport à celle des métaux cubiques à faces

centrées (CFC). Malgré l'importance de ces aciers dans

l'industrie, ils ont été relativement moins

étudiés, [15, 16].

L'évolution de la texture au cours du laminage

à froid peut peut être classée en deux parties [17]

:

· Taux de laminage inferieurs à 70% de

réduction :

Cette partie est caractérisée par une

augmentation uniforme des intensités des deux fibres á

et y pendant le laminage à froid, avec une fibre

á plus intense que la fibre y (Fig. II.7).

· Taux de laminage supérieurs à 70%

de réduction :

Cette partie est caractérisée par

un renforcement du maximum proche de l'orientation {112}<110>

sur la fibre á et une saturation de l'intensité de la fibre y

(Fig. II.7).

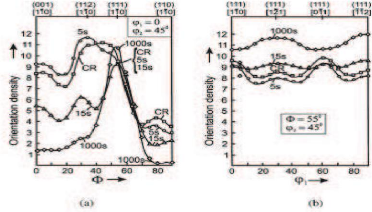

Fig. II.7: Evolution de l'intensité

de la FDOC (f(g)) le long des fibres á et y pour

différents taux de réduction par laminage à froid,

d'un acier à bas-carbone [13].

18

Pour les aciers IF les résultats disponibles

confirment cette tendance d'évolution de la texture au

cours de laminage [18] :

19

Chapitre II : Textures de déformation et de

recristallisation

Samajdar et al [19] ont montrés que

l'intensité de la fibre y sature dès 50% de réduction

tandis que l'intensité de la fibre á augmente de façon

continue sur tout l'intervalle de réduction d'un acier

IF déformé en compression plane entre 40% et 75% de

réduction.

A 70 % de réduction par laminage d'un

acier IF-Ti-Nb, Urabe et Jonas trouvent un maximum sur la

fibre á. Ensuite, entre 70% et 85 % de réduction, les deux fibres

á et y augmentent dans les mêmes proportions

[20].

De façon générale, après

des taux de laminage importants, les textures sont caractérisées

par une fibre á plus intense que la fibre y et par un maximum

situé sur la fibre á proche de l'orientation {112}<110>

[21].

II.4.2. Textures de recristallisation

Les tôles recristallisées d'acier

à bas carbone sont des produits de grande importance industrielle,

l'optimisation de leurs propriétés est d'un intérêt

continu. Leur texture de recristallisation est essentiellement semblable

à la texture de laminage. Elle peut encore être décrite par

référence aux fibres á et y, de

l'état laminé [12].

Après un recuit de recristallisation, les

textures des aciers à bas carbone sont caractérisées par

[22] :

· l'intensité des composantes {111}<110>,

{111}<112> et {111}<123> de la fibre y

diminuent au début, puis elle augmentent. Cette fibre reste

toujours la plus dominante.

· l'intensité de la composante {111}<110>

de la fibre á augmentent et la composante

{001}<110> diminue.

L'évolution des textures pendant un recuit

à 700° C, d'un acier doux, montre une accentuation

de la composante {111}<112> et une diminution de

l'intensité des composantes {112}<110> et

{001}<110>. L'orientation {111}<110> demeure stable

(Fig. II.8) [12].

20

Chapitre II : Textures de déformation et de

recristallisation

Fig. II.8 : Densités d'orientation

après 85% de réduction, d'un acier recuit à

700° C, le long de : (a) la fibre á, (b) la fibre

y [12].

La texture de recristallisation des aciers IF est

caractérisée par réduction de l'intensité

de la fibre á. La fibre y reste relativement stable. On

distingue deux évolutions : pour une fraction recristallisée

comprise entre 50% à 70%, la texture globale évolue peu.

Au-delà de 70% de fraction recristallisée,

l'évolution de la texture est caractérisée par

une décroissance de l'intensité de la fibre á et une

augmentation de l'intensité de la fibre y. Les travaux de Kiaei

[23], Hutchinson et Ryde [24] et Vanderschueren et al [25] sur des aciers IF,

ont montrés que les premiers germes qui apparaissent sont de la

fibre y.

21

Chapitre II : Textures de déformation et de

recristallisation

Références bibliographiques

[1] Guetaz. V, Thèse de Doctorat, Institut

National des Sciences Appliquées, Lyon, (2002).

[2] Bunge H. J., Texture analysis in material

science. Butterworth Publ. London.(1982)

[3] Roe R.J., J. Appl. Phys. 36 (1965)

2024-2031.

[4] Goux, Mem Scient Rev Met. LV III, 9(1961)

661.

[5] Bunge H.J., Z.Metallkunde.

56(1965)872-874

[6] Ruer D., Méthode vectorielle d'analyse de

la texture, Thèse de l'Université de Metz, (1976).

[7] Matthies S., Phys. Status Solidi (b) 92(1979)

135.

[8] Schaeben H., Phys. Status Solidi (b) 123 (1984)

425.Université Paris 13 (1996).

[9] Haldar. A, Suwas. S, and Bhattacharjee. D (eds.),

Microstructure and Texture in Steels, Springer 2009

[10] Black M.P. and Higginson R.L., Scripta

Materialia, 41 (2)(1999) 125-129.

[11] Ayad A., Allain-Bonasso N., Rouag N., Wagner F.,

Mater. Sci. For. 702-703 (2012) 269-272.

[12] Emren. F, Von Schlippenbach. U et Lücke. K,

Acta Metall. 34 (1986) 2105.

[13] Von Schlippenbach U., Emren F. et Lücke K.,

Acta Metall. 34(1986) 1289.

[14] Raabe D., Acta Metall Mater. 43(1995)

1531-1540.

[15] Hutchinson B. et Ryde L., Proc. 16th Riso inter.

Symp. Of Mat. Sci., éd. Par N.

[16] Hutchinson B. ET Ryde L., Proc. Thermomechanical

processing and theory, Modelling and practice (TMP 2) (1997)

145-161

[17] Von Schlippenbach U., Emren F. et Lücke K.,

Acta Metall. 34(1986) 1289.

[18] Miroux A., Thèse de PhD . France:

Université Paris 13, (1999).

[19] Samajdar I., Verlinden B., Van Houtte P., ISIJ

inter. 38 (7) (1998) 759-765.

[20] Urabe T. et Jonas J.J., ISIJ inter. 34 (5)

(1994) 435-442.

[21]Samajdar I., Verlinden B., Van Houtte P. et

Vanderschueren D., Scripta Mater. 37 (6)(1997a) 869-874.

[22] Lücke K. et Engler O., Proc 3rd

Int Conf on Aluminium Alloys. Trondheim (1992) 439.

[23] Kiaei M., Etude des mécanismes de

recristallisation des aciers à bas carbone. Thèse

[24] Hutchinson B. et Ryde L., Proc. 16th Riso inter.

Symp. Of Mat. Sci., éd. Par N. Hansen, D. JuulJensen, Y. L. Yui and B.

Ralph, Riso National Lab, Roskilde, Denmark (1995)105 117.

[25] Vanderschueren D., Yoshinaga N., Koyama K., ISIJ

inter. 36 (8) (1996)1046-1054.

Chapitre III

Matériau et techniques expérimentales

22

Chapitre III : Matériau et techniques

expérimentales

III.1. INTRODUCTION

Ce chapitre présente le matériau

utilisé et la procédure expérimentale suivie dans cette

étude. Les techniques utilisées pour la caractérisation

morphologique de la microstructure sont la microscopie optique et la

microdureté Vickers. Pour le suivi de l'évolution des

textures cristallographiques, nous avons utilisé la diffraction

des rayons X. Un rappel sur le principe de base de ces techniques, notamment la

diffraction des RX, est nécessaire pour mieux lire les résultats

et les figures qui en sont issues dans le prochain chapitre.

III.2. MATERIAU

III.2.1. Aciers IF

Les aciers IF `Interstitiel Free' ou sans interstitiels sont

des aciers ou les interstitiels sont piégés par

des éléments d'alliage substitutionnels, ayant une forte

affinité pour le carbone ou l'azote (titane, niobium et

vanadium). Ces aciers sont à la base, des aciers calmés

à l'aluminium (Al-K) ayant subi un traitement

poussé de décarburation et dénitruration lors de leurs

élaborations. [1]

Rappelons que les aciers calmés

à l'aluminium (Al-K) ou `Aluminium Killed' sons

des aciers où l'aluminium est ajouté dans leurs

bains liquides pour piéger l'oxygène. Tellement,

l'aluminium est moins dense que l'acier, il remonte

à la surface. Le reste d'aluminium, en solution solide,

est utilisé pour piéger l'azote et former le

nitrure d'aluminium (AlN) qui peut se formé dans le

recuit.

II.2.2. Composition chimique

La composition chimique de l'acier IF utilisé dans

cette étude est présentée dans dans le tableau

(III.1).

|

Element

|

C

|

Mn

|

P

|

S

|

N

|

Si

|

Cu

|

Ni

|

Cr

|

Al

|

Ti

|

|

%pds 10-3

|

8

|

196

|

4

|

10

|

3.1

|

4

|

7

|

18

|

14

|

41

|

97

|

Tableau III.1: Composition chimique de l'acier

étudié.

Le matériau initial est une tôle

d'acier IF, laminée à chaud,

d'épaisseur 2.8 mm.

|

Fig. III.2 : laminoir de l'atelier

CHAABAT ERSSAS.

|

23

Chapitre III : Matériau et techniques

expérimentales

III.3. PROCEDURE EXPERIMENTALE ET PREPARATION DES

ECHANTILLONS

III.3.1. Laminage à froid

Pour l'étude de l'évolution de la

microstructure et de la texture au cours de la déformation de notre

acier IF, un laminage à froid a été réalisé

à plusieurs taux de réduction : 25%, 50% et 75%.

Le laminoir utilisé pour la procédure de

formation est de type `REDEX' de l'unité de recherche

du département de physique (située à CHAABAT ERSSAS) (Fig.

III.2). Le tableau (III.2) montre les différentes épaisseurs

obtenues pour chaque taux de laminage.

|

Taux de réduction

|

Epaisseur obtenue

|

|

25% de réduction

|

2.1 mm

|

|

50% de réduction

|

1.4 mm

|

|

75% de reduction

|

0.7 mm

|

Tableau III.2: les differentes taux de laminage

à froid avec les epaisseurs finales dans chaque etape.

24

Chapitre III : Matériau et techniques

expérimentales

III.3.2. Préparation d'échantillons

- Diffraction des RX : pour

l'analyse des textures par la diffraction des RX la

préparation des échantillons consiste en un polissage

mécanique jusqu'à la granulométrie 4000

suivi d'un polissage de finition avec la patte

diamantée de 3 micron.

- Microscopie Optique : pour les observations

métallographiques, en plus du polissage mécanique, les

échantillons ont été attaqués par une solution du

Nital 2%, pour révéler leurs microstructures.

Fig. III.1 : microscope optique de département de

physique.

- Microdureté : pour les essaies de la

microdueté, les échantillons ont subit la même

préparation que celle pour la DRX, c.à.d. un polissage

mécanique avec la patte diamentée de 3um.

III.4. MESURE DE LA DURETE

La mesure de dureté Vickers se fait avec une

pointe pyramidale normalisée en diamant de base carrée et d'angle

au sommet entre faces égal à 136°. L'empreinte a donc la

forme d'un carré ; on mesure les deux diagonales d1 et d2 de ce

carré à l'aide d'un appareil optique. On obtient la valeur d en

effectuant la moyenne de d1 et d2. C'est d qui sera utilisé pour le

calcul de la dureté. La force et la durée de l'appui sont

également normalisées.

Chapitre III : Matériau et techniques

expérimentales

La relation (III-5) décrit le principe de la

dureté Vickers :

HV= 1.8 P /d 2 (III.1)

Avec d est la longueur de la

diagonale moyenne de l'empreinte, P est la charge utilisée.

Les mesures de la dureté Vickers ont

été effectuées sur une surface polie de

l'échantillon, en utilisant un

microduromètre de modèle `HMV2T' de

`SHIMADZU' du laboratoire LMDM (Fig. III.6).

La charge utilisée est 9.08 N. Dans chaque état laminé,

dix essais ont été fait pour remonter à la dureté

moyenne.

|

Fig. III.6 : microduromètre de laboratoire

LMDM.

|

25

III.5. MESURE DES TEXTURES PAR DIFFRACTION DES RAYONS X

(DRX)

III.5.1. Principe

La diffraction des rayons X est basée sur la

loi de Bragg. Cette loi donne la relation pour qu'il y ait

diffraction entre l'angle d'incidence O du faisceau (angle de

Bragg) par rapport aux plans considérés et sa longueur

d'onde (X), pour une famille donnée de plans cristallographiques

de distance interréticulaire (d) :

2.d.sinO=n.X (III.2)

Avec n un nombre entier signifie l'ordre de

diffraction.

La détermination de la texture par diffraction

des RX se fait par la mesure des figures de pôles, par

l'utilisation d'un goniomètre de textures. Ces

figures de pôles expérimentales permettent de calculer la

densité des pôles Phi(y) qui correspond à la fraction

volumique de

26

Chapitre III : Matériau et techniques

expérimentales

cristallites dans la normale hi au plan (hkl) est

parallèle à une direction y du repère de

l'échantillon selon l'équation

(III.2).

dV 1

= P (y)

V 4 ð hi (III.3)

La méthode utilisée pour mesurer les

textures cristallographiques est celle de Schulz [2]. Le principe est

d'envoyer des RX contenu dans le plan horizontal vers le centre commun

de rotations du goniomètre (Fig.III.4). Le détecteur des photons

X est placé dans ce même plan horizontal et il fait un

angle 2O, par rapport au faisceau incident. La valeur de

l'angle O est liée à la distance des plans

réticulaires, sur lesquels on mène l'expérience de

diffraction, par la relation de Bragg (Eq. III.1).

Pendant les mouvements du goniomètre, une

intensité proportionnelle à la densité des pôles

(hkl) est collectée dans la direction y.

Les rotations nécessaires pour ramener tous les

plans en position de diffraction sont deux : une rotation autour la normale de

l'échantillon ( (l'angle d'azimut) et une rotation de

déclinaison x (l'angle polaire). Cette

déclinaison est généralement limitée à

80° car le faisceau diffracté s'élargit et

le compteur ne peut pas collecter qu'une partie de l'intensité

(défocalisation).

Le compteur détecte une intensité Ihi

(y) (nombre de coups par unité de temps) proportionnelle à la

densité de pôles Phi(y), à chaque position (x,

p). Les intensités diffractées correspondant aux

pôles (hkl) peuvent être représentées, par des lignes

d'isointensité, sur la sphère des pôles ou sur le cercle

équatorial, par la projection stéréographique. Le calcul

de la fonction de la distribution des orientations cristallines

à partir de l'intensité diffractée requiert la

correction des données brutes, entachées d'erreurs [3].

Parmi les sources d'erreurs il y a la défocalisation et

le bruit de fond :

- La défocalisation : La

défocalisation est la conséquence de

l'élargissement de la surface irradiée sur

l'échantillon lorsqu'on fait une inclinaison en x. Elle conduit à

un élargissement des pics de diffraction [4] (Fig. III.3). Ce

phénomène ne permet pas d'exploiter directement la

périphérie des figures de pôles, car les intensités

diffractées caractérisant cette région sont

très fortement atténuées. On obtient alors, sur les

figures de pôles une zone dite `aveugle` [5], qui

débute typiquement vers x=60°. la zone

Chapitre III : Matériau et techniques

expérimentales

aveugle est la zone de détection qui ne peut

être vue par le détecteur. Elle est due à la

géométrie instrumentale et concerne les petits

angles.

|

Fig. III. 3 : Représentation d'un

échantillon pour deux positions de x

différentes.

|

27

- Bruit de fond : est le freinage des

électrons, de différentes vitesses, après ses interactions

avec la cible. Il en résulte une émission radiative qui constitue

un rayonnement de freinage ou fond continu.

La densité de pôles est proportionnelle

à l'intensité corrigée des effets de défocalisation

et de bruit de fond par le coefficient de normalisation Ni :

Phi(y)=NiIhi(y) (III.4)

Après le calcul des figures des pôles, il

y a la détermination de la fonction de distribution des orientations

f(g) par la méthode de Harmonique, avec un développement

en séries jusqu'à l'ordre 34

généralement et un calcul des parties paires et impaires.

La fonction f(g) nécessite la solution de

l'équation fondamentale :

P h (y) = ? f(g)dg (III.5)

i h i//y

Avec (hi//y) qui indique que

l'intégrale est calculé pour tous les cristallites dont

les normales <hi> aux plan {hkl} sont parallèles à une

direction <y> dans le repère de l'échantillon

[6].

Chapitre III : Matériau et techniques

expérimentales

|

Fig. III.4 : Un diffractomètre

cercles.

|

28

III.5.2. Conditions de mesure

Les figures de pôles sont

réalisées sur le goniomètre de texture d'un

diffractomètre de type `EMPYREAN' de

`PANALYTICAL' du laboratoire LMDM (Fig. III.5). Le

faisceau monochromatique utilisé est de type cuivre, avec une tension de

40 kV et un courant de 40 mA. L'échantillon subit deux

rotations : rotation en azimut (ö) de 0 à

360° avec un pas de 5° et rotation polaire (÷)

de 0 à 70°, avec un pas de 2.5°.

Le calcul de la FDOC nécessite un traitement de

données par le logiciel MTEX [7] installé sous MATLAB. Ce

logiciel permet de tracer les figures de pôles incomplètes et

recalculer et tracer les figures de pôles complètes après

le calcul de la FDOC.

(a)

29

Chapitre III : Matériau et techniques

expérimentales

(b)

Figure. III.5 : (a) Diffractomètre du laboratoire

LMDM. (b) goniomètre texture

30

Chapitre III : Matériau et techniques

expérimentales

Références

[1] Réglé. H, recristallisation et genèse

des textures dans les tôles d'aciers à basse teneur en

carbone, Université Paris 13, 2006.

[2] Schulz L.G., Journal of Applied Physics 20 (1949)

1030-1033

[3] Gey N., Thèse de Doctorat, Université

de Metz (1997).

[4] Couterne, J-C, et G Cizeron. Journal of Applied

Crystallography 4, (1971) 461.

[5] Heizmann, J-J, et Laruelle. C, «Simultaneous

measurement of several x-ray pole figures» Journal of Applied

Crystallography 19, (1986) 467-472.

[6] Bunge H.J and Esling C, Quantitative Texture

analysis, DGM, SFM, (1982).

[7] Bachmann. F, Hielscher. R Schaeben. H, Texture

Analysis with MTEX - Free and open Source Software Toolbox,

Solid State Phenomena Vol. 160 (2010) pp 63-68.

Chapitre IV

Résultats et discussions

31

Chapitre IV : Résultats et discussions

INTRODUCTION

Ce chapitre regroupe les résultats de

l'étude expérimentale de l'évolution de

la microstructure et de la texture cristallographique au cours de la

déformation par laminage, de notre acier IF. Le laminage à froid

conduit à une modification de la structure et de la texture du

matériau. Il a une influence directe sur les propriétés

structurales comme la morphologie des grains et leurs orientations

cristallographiques. Nous avons donc été conduits à

effectuer de multiples taux de déformation par laminage (25%, 50% et 75%

de réduction) et à caractériser les états

métallurgiques ainsi produits. Le suivi expérimental de

l'évolution microstructurale permet d'avoir un suivi du

comportement des grains, notamment leur morphologie, en utilisant la

microscopie optique et leur texture globale par la diffraction des

RX.

Les techniques utilisées dans cette

étude sont : la microdureté Vickers, la microscopie optique pour

la caractérisation morphologique et la diffraction des RX pour

l'analyse des textures cristallographiques.

IV.1. MICROSTRUCTURE ET TEXTURE DE LAMINAGE

Suivant la composition chimique et les divers

paramètres du cycle de fabrication d'une tôle,

L'influence des modifications de formes de grains sur les

caractéristiques mécaniques est on peut avoir des grains

parfaitement équiaxes et réguliers ou des grains allongés

complexe ; ces modifications s'accompagnent généralement

d'une évolution importante de la texture cristallographique

[1].

En effet, la déformation par laminage à

froid provoque des modifications de la structure et de la texture du

matériau. Le laminage à froid influe directement sur les

propriétés structurales du matériau, comme la distribution

des précipités, les changements morphologiques de

l'ensemble des grains et les évolutions des orientations

cristallographiques. Au cours du laminage à froid, on observe un

durcissement et une perte de ductilité du métal. Les mesures

de la microdureté d'un matériau permettent

d'avoir une première estimation de son durcissement ou de son

état métallurgique.

Chapitre IV : Résultats et discussions

IV.2.1. Mesures de Microdureté

La microdureté Vickers a été

mesurée avec dix essaies pour remonter à la valeur moyenne de

la microdureté d'un état métallurgique

donné. La charge utilisée est de 9.08 N. ces mesures

ont été faites avec un microduromètre de

modèle `HMV2T' de `SHIMADZU' du laboratoire LMDM.

|

220

200

180

|

|

|

HV

|

160 140 120 100

|

32

-10 0 10 20 30 40 50 60 70 80

Taux de réduction

Fig. IV.1 : Evolution de la microdureté Vickers

avec le laminage à froid.

La courbe de la figure (IV.1)

représente l'évolution de la microdureté Vickers avec le

taux de réduction. Nous constatons que la microdureté de

notre acier augmente au cours du laminage. Elle

s'élève de 108.8 de l'état

laminé à chaud (recristallisé)

jusqu'à 211.7, de l'état laminé à

75%.

Cette évolution est logique et attendue car au

cours de la déformation par laminage à froid, la

déformation plastique est assurée par le glissement et la

multiplication des dislocations ce qui conduit au durcissement des

matériaux. En plus, dans les aciers IF, les déformations moyennes

et élevées conduisent à la fragmentation des gros grains

en plusieurs petits grains.

Chapitre IV : Résultats et discussions

Cette fragmentation provoque une augmentation de la

surface totale des joints de grains, qui font augmenter l'état

de contrainte du matériau et par conséquent sa

microdureté.

IV.2.2. Analyse morphologique

Les micrographies optiques de la figure (IV.2) montrent

l'évolution de la microstructure au cours du laminage,

de l'état recristallisé (laminé à

chaud), considéré comme état initial dans notre

étude, jusqu'à l'état laminé à

75%.

L'état initial est un état homogène

et bien recristallisé. Il est marqué par la présence

d'agglomération de petits ou de gros grains (Fig.

IV.2a). Il existe donc deux populations de grains, qui peuvent répondre

différemment à une même sollicitation du

matériau.

(b) Etat initial (a) Etat laminé à

25%

33

(c) Etat laminé à 50% (d) Etat

laminé à 75%

Fig. IV.2 : Evolution des microstructures au cours du

laminage.

34

Chapitre IV : Résultats et discussions

La distribution des contraintes dans une telle matrice

est certainement hétérogène. En effet,

l'existence d'une distribution hétérogène de

tailles de grains peut conduire à des amincissements locaux ou

des micro-fissures. Il peut exister localement des états de contraintes

élevés, les zônes correspondantes peuvent alors atteindre

la striction avant leur voisinage. Ce qui augmente la

probabilité d'apparition de fissuration ou d'amincissements

locaux, rendant ainsi le taux de rupture important, lors de la

déformation, surtout par emboutissage. La mise en forme des

pièces ou leur usinage devient difficile en présence d'une

telle répartition.

L'hétérogénéité

morphologique est généralement due aux conditions du

cycle de fabrication. En effet, c'est le contrôle de

celui-ci, essentiellement la dernière étape (recuit de

recristallisation) qui donne au matériau les caractéristiques

structurales adéquates pour une mise en forme ultérieure

[2].

Au cours du laminage, les grains deviennent de plus en

plus allongés vers la direction de laminage. L'évolution

de la microstructure n'est pas évidente pour l'échantillon

déformé à 25% (Fig.IV.2b). Le changement

microstructural devient plus notable à partir de 50 % de

réduction (Fig.IV.2c). Cependant, les grains de l'état

laminé à 75% sont fortement allongés suivant la

direction de laminage (Fig. IV.2d).

L'existence d'une telle texture

morphologique peut entraîner une variation des propriétés

plastiques avec la direction ; en effet, la déformation a lieu par

glissement sur des plans cristallographiques bien déterminés, ce

glissement est limité par les joints de grains ; si la forme des grains

est très allongée, le glissement ne se produit pas de la

même façon dans des directions différentes.

Les propriétés liées aux joints

de grains, comme le glissement aux joints au cours du fluage, la diffusion

intergranulaire ou la résistance électrique due aux joints,

seront également anisotropes, si la forme des grains n'est pas

équiaxe, et si donc le nombre de joints par unité de

longueur varie suivant la direction [3].

35

Chapitre IV : Résultats et discussions

IV.2.3. Analyse des textures cristallographiques

La texture globale des échantillons

déformés a été déterminée à

partir des figures de pôles expérimentales, obtenues par la

diffraction des rayons X. Avant de réaliser les figures de pôles

des différentes familles de plans {hkl}, nous avons

procédé à l'identification des positions

29, de ces familles de plans de diffraction, pour notre acier

IF, par un scan 9-29.

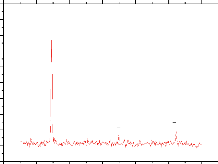

La figure (IV.3) présente le spectre de la

diffraction de notre acier IF. Les positions 29 des trois

premiers pics de diffraction sont : 44.69°, 64.98° et 82.28°.

Ces angles correspondent à ceux des des plans {111}, {200} et {220}

respectivement (Fig. IV.3).

(110)

(200)

(211)

1000 900 800 700

intensity(c)

600

500

400

300

200

100

0

30 40 50 60 70 80 90

2teta(°)

Fig. IV.3 : Spectre expérimental de

diffraction de l'acier IF.

En tenant compte des données du spectre de

diffraction de la figure (IV.3), trois figures de pôles

expérimentales (FDP) ont été mesurées : {110},

{200} et {211}, avec un goniomètre de texture. Le rayonnement

utilisé est celui du Ká du cuivre. La

tension d'accélération utilisée est de 40 kV avec

un courant de 40 mA.

IV.2.3.1. Etat initial

La figure (IV.4) montre les figures de pôles brutes

{110}, {200} et {211} de l'état initial, avec une

inclinaison maximale de 70° (figures de pôles

incomplètes).

36

Chapitre IV : Résultats et discussions

Fig.IV.4 : Figures de pôles brutes

(incomplètes) de l'état initial.

La FDOC est ensuite calculée et les FDP

complètes sont recalculées, par le logiciel MTEX, installé

sous MATLAB [4] avec accès libre.

Les figures (IV.5 et IV-6) montrent la

texture de l'état initial présentée sous

différentes formes : figures de pôles directes et inverses (IV.5a

et IV.5b respectivement) et fonction de distribution des orientations

cristallines (FDOC) dans l'espace d'Euler (IV.6).

D'après ces figures, l'échantillon laminé

à chaud est caractérisé par une très faible

texture, car la distribution des orientations est presque aléatoire. La

figure (IV.6b) montre qu'il possède un léger

maximum, étalé, autour de l'orientation de Goss

{110}<001>, caractérisée par le triplet

d'Euler (q1= 90°, q= 90°, q2= 45°) et

une valeur de la fonction de texture f(g)=1.9. Cette texture est une

caractéristique des tôles laminées à chaud et en

particulier la présence de la composante de Goss qui résulte de

la recristallisation dynamique lors du laminage à chaud des tôles

d'aciers.

37

Chapitre IV : Résultats et discussions

Fig. IV.5 : Texture de l'état

initial : (a) figures de pôles complètes

(recalculée), (b) figures de pôles inverses.

DL

DN

(b)

Lignes de niveau de 1, 1.4

(a)

(a) Fig. IV. 6 : La FDOC de l'état

initial : (a) Espace

d'Euler (18 sections), (b) section

q2=45°.

38

Chapitre IV : Résultats et discussions

(b)

IV.2.3.2. Evolution de la texture au cours du

laminage

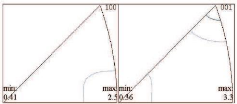

La figure (PV.7) montre l'évolution de

la texture au cours de la déformation. Elle présente les sections

ö2= 45° de la FDOC des échantillons laminés à

25%, 50% et 75% de réduction.

Jusqu'à un laminage de 25% de réduction

(Fig.IV.7a), la texture évolue peu et reste toujours similaire de celle

de l'état initial. Elle est caractérisée par une

légère augmentation de l'intensité de la FDOC notamment

pour la composante {110}<011> qui présente une valeur de

la FDOC égale à 2.6.

Lignes de niveau : 0.7, 1.1, 1.8, 2.5, 3.2, 3.9, 4.6,

5.3

(a) Etat laminé à 25% (b) Etat

laminé à 50% (b) Etat laminé à 75%

Fig.IV.7 : Sections p2= 45° de la FDOC

des états laminés à froid.

L'échantillon laminé à 50% de

réduction montre un changement considérable de la

texture

avec l'apparition des fibres á

et y au dépend des composantes {110}<011>

et {110}<001>

39

Chapitre IV : Résultats et discussions

(Goss), qui disparaissent complètement

(Fig.IV.7b). Cette évolution est caractérisée par une

augmentation uniforme des intensités des deux fibres, á

et y, avec une fibre á plus intense que la fibre y. La

composante {100}<011> de la fibre á présente le maximum de

la FDOC avec une valeur de la fonction de textures égale à

4.6.

La texture de l'échantillon laminé

à 75% est caractérisée toujours par la présence des

deux fibres á et y, avec une fibre á plus intense que la fibre y

(Fig.IV.7c). le maximum de la FDOC est sur la fibre á autour de

l'orientation {223}<110> , f(g) = 5.7.

L'évolution de la texture globale, obtenue par

DRX, au cours du laminage de notre acier IF est en concordance avec la

littérature, notamment les travaux de Schlippenbach [5], Urabe et Jonas

[6] et Samajdar et al. [7]. Ce comportement peut être justifié par

:

- D'une part : les grains aléatoires de la

tôle laminée à chaud tendent à s'orienter vers des

orientations plus stables, selon les schémas suivants [8-11]

:

·

{001}<100>--*{001}<110>--*{112}<110>--*{223}<110>

.

·

{110}<001>--*{554}<225>--*{111}<112>--*{111}<110>--*{223}<110>.

Par conséquent, l'orientation {223}<110>

a été identifiée comme l'orientation stable finale de la

texture de laminage des matériaux (CC) polycristallins. Les grains des

deux fibres á et y tendent donc à s'orienter vers l'orientations

la plus stable, typiquement, vers la composante {223}<110>.

- D'autre part : pendant le laminage, les grains de la

fibre á sont plus stables contre la rotation, par rapport à ceux

de la fibre y. Cette stabilité dépend de l'accumulation

l'énergie stockée, c.à.d. de la désorientation

intergranulaire [12].

La présence de la composante de Goss et de la

fibre y facilite l'écoulement plastique au cours du laminage à

froid. L'aptitude à la déformation peut donc être

reliée à leur présence dans la tôle non

déformé.

40

Chapitre IV : Résultats et discussions

Conclusion

Dans ce chapitre, une étude

expérimentale détaillée de l'évolution de

la microstructure et de la texture, d'un acier IF a

été faite. Nous avons fait la caractérisation de la

tôle initiale, c.à.d. la tôle laminée à chaud,

du point de vue morphologique et cristallographique :

- La tôle présente une

hétérogénéité de distribution de tailles de

grains, elle possède une distribution bimodale de tailles de

grains.

- La texture est presque aléatoire, ayant un

léger maximum sur la composante de Goss au cours du laminage

à froid, l'évolution est résumée comme suit

:

- La microdureté augmente avec la

déformation, ce que signifie le durcissement de l'acier et la

perte de son ductilité.

- En morphologie : les grains deviennent de plus en

plus allongés vers la direction de laminage.

- En ce qui concerne la texture, le laminage conduit

au renforcement des fibres á et y qui apparaissent à

partir de 50% de réduction, avec une fibre á plus intense

que y. Le maximum de la FDOC est sur la fibre á pour la

composante {223}<110>.

41

Chapitre IV : Résultats et discussions

Références bibliographiques

[1] Yala. F. Thèse de docteur en sci phys.

Université Paris-Sud, Centre d'Orsay (1991)

[2] Pomy.G. Tôles pour l'emboutissage, Techniques de

L'ingénieur 1, (1978). 669

[3] Parniere.P. Thèse de Docteur ES-Sciences

Physiques, Université de Paris-Sud, Centre

d'Orsay (1978).

[4] Hielscher R., and Schaebena H., J. Appl. Cryst. 41

(2008) 1024-1037.

[5] Von Schlippenbach. U, Emren. F et Lucke. K, Acta

Metall., 34 (1986), 1289.

[6] Samajdar I., Verlinden B., Van Houtte P. et

Vanderschueren D., Scrip Mater. 37(6) (1997) 869-874.

[7] Urabe T. et Jonas J.J., ISIJ inter. Vol 34 n°5

(1994) 435-442.

[8] Hutchinson. W. B, Nilsson. K.-I et Hirsch. J, Proc.

Metallurgy of vacuum-degassed steel products, ed Pradhan. R., Warrendale, PA,

Metallurgical Society of AIME, 1990, 109.

[9] Heckler. A.J et Granzow. W. G, Metall. Trans., 1

(1970), 2089

[10] Rabbe. D, Mater. Sci. Eng. A, A197 (1995),

31.

[11] Inagaki. H, ISIJ Inter., 34 (1994),

313.

[12] Inagaki. H et Suda. T, Texture, 1 (1972),

129.

[13] Inagaki. H, Trans. Iron Steel Inst. Jpn. 24 (1984),

266.

[14]. Kang. J.-K, Bacroix. B, Regle. H, Oh K.-H et. Lee.

H.-C, Acta Mater. 53 (2007), 4935.

Conclusions et perspectives

Conclusions et perspectives

Conclusions et perspectives

Dans ce travail, nous nous sommes

intéressés à l'étude de

l'évolution de la microstructure et de la texture

cristallographique, au cours de la déformation, d'un acier IF

destiné à l'industrie d'automobiles. Pour ce faire, nous

avons été conduits à effectuer de multiples taux de

déformation par laminage (25%, 50% et 75% de réduction) et

à caractériser les états métallurgiques

résultants. Le suivi expérimental de l'évolution

microstructurale permet d'avoir un suivi du comportement des grains, du

point de vu morphologique et cristallographique.

Les techniques utilisées dans cette

étude sont : la microdureté Vickers, la microscopie optique pour

la caractérisation morphologique et la diffraction des RX pour

l'analyse des textures cristallographiques.

Nous avons fait en premier lieu la

caractérisation de la morphologie et de la texture cristallographique,

de la tôle laminée à chaud, considérée comme

état initial recristallisé :

· Cette tôle présente une

distribution bimodale de tailles de grains. Cette

hétérogénéité de distribution de tailles de

grains peut être à l'origine de la fissuration du

matériau ou d'amincissements locaux, néfastes pour une mise en

forme ultérieure.

· La distribution d'orientations est presque

aléatoire. La FDOC possède un léger maximum

étalé autour de la composante de Goss avec une valeur de

f(g)=1.9. Cette texture est caractéristique des tôles

d'acier laminée à chaud.

Au cours du laminage, la microdureté de notre

acier augmente pour atteindre son maximum pour l'échantillon

laminé à 75% de réduction. Ce comportement résulte

du durcissement provoqué, d'une part, par le

glissement et la multiplication de dislocation (source de Frank et Read) en

présence des précipités AlN et les carbure de

titane et d'autre part, par la fragmentation de grains, pour

les déformations importantes.

L'évolution de la microstructure n'est pas

évidente pour l'échantillon déformé à 25%.

Cependant, les grains deviennent de plus en plus allongés vers

la direction de laminage, à partir de l'état

laminé à 50%. Les grains de l'état laminé à

75% sont fortement allongés suivant la direction de

laminage.

42

.

43

Conclusions et perspectives

L'évolution de la texture au cours de laminage

est très faible pour les faibles déformations ;

l'échantillon laminé à 25% de réduction

présente une texture semblable à celle de l'état initial

avec un basculement du maximum de la FDOC vers la composante

{110}<011> avec un f(g)=2.6. En revanche, cette évolution devient

plus importante à partir de 50% de réduction,

d'où l'appariation et l'intensification des fibres á

et ã. L'échantillon laminé à 50 %

présente une fibre á plus intense que la

fibre ã et un maximum de la FDOC sur la composante

{100}<011>, de la fibre á, avec une valeur de la

fonction de texture égale à 4.6. La texture de

l'échantillon laminé à 75%

présente également une fibre á

plus intense que ã, avec un déplacement

du maximum de la FDOC vers la composante {223}<011> et une valeur de

f(g)=5.3. Les grains de la fibre á sont plus stables contre

la rotation, par rapport à ceux de la fibre

ã. L'aptitude à la déformation peut donc

être reliée à l'évolution de cette

dernière. Du fait de sa présence dans la

tôle, l'écoulement plastique est facilité.

Cette évolution de la texture, au cours du laminage à

froid, de notre acier IF, est en parfaite concordance avec la

littérature.

L'analyse de ces résultats ouvre la voie à

plusieurs perspectives, parmi lesquelles :

· Le suivi de l'évolution de la

microstructure et de la texture de laminage par EBSD, pour une bonne

corrélation de l'hétérogénéité

microstructurale et la texture (corrélation entre taille de

grains et texture).

· Le suivi expérimental de l'évolution de

la microstructure et de la texture au cours de la recristallisation

primaire par EBSD et DRX. Le contrôle de l'état

recristallisé permet d'obtenir les composantes de

texture souhaitables pour une mise en forme ultérieure.

· Le suivi de l'évolution de la population des

joints de grains, au cours de la déformation et de la recristallisation,

dans le cadre d'une étude sur la migration des joints de

grains.

· La modélisation de

l'évolution des textures de laminage des aciers

IF.

· la modélisation de l'étape de

recristallisation primaire de l'acier IF.

Annexe I: Texture de l'état laminé à

25%

Figure de pôles incomplets

Figure de pôles recalculés

44

Sections de la FDOC

Figures de pôles inverses

Figures de pôles incomplètes

Figures de pôles recalculés

Annexe II : Texture de l'état laminé

à 50%

Sections de la FDOC

45

Figures de pôles inverses

Annexe III Texture de l'état laminé

à 75%

Figures de pôles incomplètes

Figures de pôles recalculés

Sections de la FDOC

46

Figures de pôles inverses

Résumé

Dans ce travail, nous nous sommes

intéressés aux textures de déformation par laminage

d'un acier IF, destiné à

l'emboutissage. Nous avons suivi l'évolution de la

texture globale, à partir de figures de pôles

expérimentales, obtenues par la technique de diffraction des RX. Dans

cette étude, le matériau initial, laminé à chaud,

présente une hétérogénéité de

distribution de tailles de grains et une distribution aléatoire

d'orientations avec un léger maximum de la FDOC autour de la

composante de GOSS, f(g)=1.9. Pour suivre l'évolution des

textures de déformation, nous avons fait plusieurs taux de

réduction par laminage à froid, de 25%

jusqu'à 75%. L'échantillon

laminé à 25% présente une très faible

évolution de la texture. Cependant, les taux de laminage plus

élevée, 50% et 75%, conduisent à l'appariation et

l'intensification des fibres á et y. La fibre á est plus intense

que la fibre y et le maximum de la FDOC se déplace le long de la fibre

á, de la composante {100}<011> de

l'échantillon laminé à 50%, à la

composante {223}<110> de l'échantillon laminé

à 75%, avec des valeurs de la fonction de texture allant de 4.6

à 5.3, respectivement. Les grains de la fibre á sont

plus stables contre la déformation par rapport à ceux de

la fibre y. L'aptitude à la déformation peut être

donc reliée à la fibre y et à la

composante de GOSS ; leur présence dans la tôle facilite

l'écoulement plastique.

Mots clés : Déformation, laminage,

texture, DRX, acier IF

|