Chapitre IV : Résultats et discussions

La distribution des contraintes dans une telle matrice

est certainement hétérogène. En effet,

l'existence d'une distribution hétérogène de

tailles de grains peut conduire à des amincissements locaux ou

des micro-fissures. Il peut exister localement des états de contraintes

élevés, les zônes correspondantes peuvent alors atteindre

la striction avant leur voisinage. Ce qui augmente la

probabilité d'apparition de fissuration ou d'amincissements

locaux, rendant ainsi le taux de rupture important, lors de la

déformation, surtout par emboutissage. La mise en forme des

pièces ou leur usinage devient difficile en présence d'une

telle répartition.

L'hétérogénéité

morphologique est généralement due aux conditions du

cycle de fabrication. En effet, c'est le contrôle de

celui-ci, essentiellement la dernière étape (recuit de

recristallisation) qui donne au matériau les caractéristiques

structurales adéquates pour une mise en forme ultérieure

[2].

Au cours du laminage, les grains deviennent de plus en

plus allongés vers la direction de laminage. L'évolution

de la microstructure n'est pas évidente pour l'échantillon

déformé à 25% (Fig.IV.2b). Le changement

microstructural devient plus notable à partir de 50 % de

réduction (Fig.IV.2c). Cependant, les grains de l'état

laminé à 75% sont fortement allongés suivant la

direction de laminage (Fig. IV.2d).

L'existence d'une telle texture

morphologique peut entraîner une variation des propriétés

plastiques avec la direction ; en effet, la déformation a lieu par

glissement sur des plans cristallographiques bien déterminés, ce

glissement est limité par les joints de grains ; si la forme des grains

est très allongée, le glissement ne se produit pas de la

même façon dans des directions différentes.

Les propriétés liées aux joints

de grains, comme le glissement aux joints au cours du fluage, la diffusion

intergranulaire ou la résistance électrique due aux joints,

seront également anisotropes, si la forme des grains n'est pas

équiaxe, et si donc le nombre de joints par unité de

longueur varie suivant la direction [3].

35

Chapitre IV : Résultats et discussions

IV.2.3. Analyse des textures cristallographiques

La texture globale des échantillons

déformés a été déterminée à

partir des figures de pôles expérimentales, obtenues par la

diffraction des rayons X. Avant de réaliser les figures de pôles

des différentes familles de plans {hkl}, nous avons

procédé à l'identification des positions

29, de ces familles de plans de diffraction, pour notre acier

IF, par un scan 9-29.

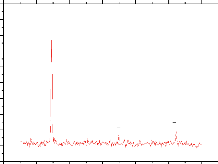

La figure (IV.3) présente le spectre de la

diffraction de notre acier IF. Les positions 29 des trois

premiers pics de diffraction sont : 44.69°, 64.98° et 82.28°.

Ces angles correspondent à ceux des des plans {111}, {200} et {220}

respectivement (Fig. IV.3).

(110)

(200)

(211)

1000 900 800 700

intensity(c)

600

500

400

300

200

100

0

30 40 50 60 70 80 90

2teta(°)

Fig. IV.3 : Spectre expérimental de

diffraction de l'acier IF.

En tenant compte des données du spectre de

diffraction de la figure (IV.3), trois figures de pôles

expérimentales (FDP) ont été mesurées : {110},

{200} et {211}, avec un goniomètre de texture. Le rayonnement

utilisé est celui du Ká du cuivre. La

tension d'accélération utilisée est de 40 kV avec

un courant de 40 mA.

IV.2.3.1. Etat initial

La figure (IV.4) montre les figures de pôles brutes

{110}, {200} et {211} de l'état initial, avec une

inclinaison maximale de 70° (figures de pôles

incomplètes).

36

|