La structure ci-dessous (Fig .I.1) représente une

structure de base que l'on retrouve dans tous les véhicules de tourisme

dit bas de gamme. On pourra cependant trouver des variantes telles que la

disposition de freins à disque sur l'essieu arrière, ou bien la

mise en place de système tels que l'ABS ou bien ESP [1].

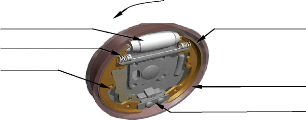

Le tambour est solidaire du moyeu de roue et tourne avec lui.

Les segments et les composants qui génèrent la force de freinage

sont généralement montés sur un plateau circulaire en

tôle emboutie nommé flasque qui ferme le tambour et est

fixé rigidement au porte-moyeu. Des ressorts hélicoïdaux

travaillant en traction connectent les deux segments et les empêchent de

frotter contre la couronne du tambour lorsque les freins ne sont pas

actionnés (Fig.I.3).

Piston hydraulique

Ressorts de rappel

Segment primaire

Tambour

Sens de rotation Segment secondaire

Axes

Fig. I.3 : Vue 3D d'un frein

à tambour.

Chapitre I Etude Bibliographique

5

Fig. I.4 : Différentes

technologies.

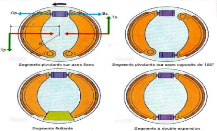

Différentes façons d'articuler et de commander

les deux segments sont possibles. suivant la configuration adoptée,

l'effet d'auto-serrage est plus ou moins fort, obtenu dans un seul sens de

rotation ou dans les deux, sur une seule des mâchoires ou sur les deux

(Fig. I.4). Les deux segments sont actionnés par un piston qui

génère une force de serrage

. Une force tangentielle due à la rotation du tambour qui

agit sur le segment

amont (primaire) engendre un moment sur son axe de pivotement

qui est dans le même sens

que la force de serrage : c'est l'auto-serrage. Sur le segment

aval (ou secondaire), la force

tangentielle s'oppose à l'action de la force de serrage :

c'est l'auto-desserrage. Le

serrage de la mâchoire secondaire est donc plus faible

que le serrage de la mâchoire primaire ce qui entraîne une usure

inégale puisque les freins sont généralement

utilisés en marche avant. Ainsi il existe d'autres configurations

permettant de rendre l'usure égale et une puissance de freinage accrue.

Si les axes des segments sont intervertis, l'auto-serrage agit sur les deux

mâchoires, mais n'est effectif que dans un seul sens de rotation du

tambour. On peut également remplacer les pivots des deux segments par un

palier flottant. Au freinage, l'extrémité aval du segment

primaire s'appuie sur le palier et pousse l'extrémité amont du

segment secondaire, qui devient auto-serrant lui aussi. Ce montage est valable

pour les deux sens de rotation et est la technique la plus répandue

aujourd'hui. Une autre configuration consiste également à serrer

les deux mâchoires à l'aide de deux cylindres hydrauliques

à leur extrémité, mais ce type de frein est très

peu employé en raison de son rapport efficacité/prix peu

favorable.

Les tambours actuels montés sur l'essieu

arrière sont généralement en fonte. Quant aux

mâchoires, elles sont en tôle d'acier soudée ou en

aluminium, et revêtues d'une garniture de frottement à base de

laine d'acier, de cuivre et de coke en poudre ou encore d'oxyde de fer. La

principale caractéristique requise est un coefficient de frottement

relativement constant

Chapitre I Etude Bibliographique

6

avec la température et assez élevé, de

l'ordre de 0,5. Les freins à tambour sont encore bien

répandus aujourd'hui sur l'essieu arrière des véhicules

légers, aux performances modestes. I.3.2 Frein à

disque

Le frein à disque est un système de freinage

performant pour les véhicules munis de roues en contact avec le sol :

automobile, avion, train,

etc. et pour diverses machines. Ce

système transforme l'énergie cinétique du véhicule

en chaleur.

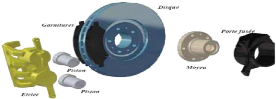

Le frein à disque (Fig. I.5) est composé de :

· un disque généralement

en fonte lié à la roue par l'intermédiaire du moyeu et qui

lui est intérieur ;

· deux plaquettes de part et d'autre du

disque, composées chacune d'une garniture en matériau composite

collée ou rivetée sur un support métallique ;

· un étrier en acier, solidaire

de l'essieu (par l'intermédiaire du pivot par exemple), qui supporte les

plaquettes ; en forme de chape, il recouvre un secteur du disque ;

· un piston hydraulique dans le cas

d'un étrier flottant ou coulissant ou deux pistons dans le cas d'un

étrier fixe posés contre les supports des plaquettes.

Fig. I.5 : Désignation

des principaux éléments.

Les disques sont des composants soumis à de fortes

températures. De manière générale, on trouve sur

les véhicules de série des disques pleins. Afin d'augmenter

l'échange thermique entre le disque et l'air environnant, on peut

utiliser des disques ventilés. En diminuant ainsi la température,

on garantit un meilleur frottement des garnitures sur les disques [1].

Si les systèmes de frein à disque sont

utilisés dans tous les domaines du transport (automobile, ferroviaire et

aéronautique), les caractéristiques techniques dépendent

des exigences de freinage ce qui donne des technologies différentes

(Fig.I.6).

Chapitre I Etude Bibliographique

-a- : Frein à disque

automobile. -b- : Frein à disque

aéronautique.

Fig. I.6 : Exemples de freins

à disque. I.3.2.1 Description d'un disque

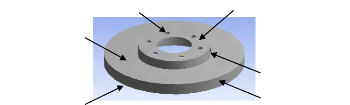

Le disque est constitué d'un anneau plein avec deux

pistes de frottement (Fig. I.7), d'un bol qui est fixé sur le moyeu et

sur lequel est fixée la jante et d'un raccordement entre les pistes et

le bol. Ce raccordement est nécessaire car l'anneau et la partie du bol

qui est fixée au moyeu ne sont pas sur un même plan pour des

questions d'encombrement et de logement des plaquettes et de l'étrier.

La jonction entre le bol et les pistes est souvent usinée en forme de

gorge pour limiter le flux de chaleur issu des pistes vers le bol afin

d'éviter un échauffement excessif de la jante et du

pneumatique.

Les pistes de frottement sont dites extérieures quand

elles se situent du côté de la jante et intérieures quand

elles se situent du côté de l'essieu.

Trou de fixation Bol

Couronne extérieure

Piste intérieure

Piste extérieure

Gorge

7

Fig. I.7 : Le disque

plein.

La région de la gorge du bol est aussi très

sévèrement sollicitée. En effet, le disque tend à

se mettre en cône à cause des dilatations des pistes chaudes, mais

ce déplacement est retenu par la présence du bol qui est moins

chaud et par celle de l'étrier. De ce fait, de grandes concentrations de

contraintes naissent dans cette zone. Lors d'essais très

sévères sur banc dynamométrique, on peut parfois voir

apparaître une fissure circonférentielle (du côté

externe et/ou du côté interne du disque) qui se propage et

provoque la rupture brutale du bol.

Les gradients dans la gorge du bol s'expliquent de la

même manière. En début de freinage, la température

du bol est à 20° C tandis que celle des pistes est de

quelques centaines de degrés. De plus, dans le but d'éviter que

la température du moyeu ne soit trop

Chapitre I Etude Bibliographique

élevée (ce qui engendrerait des

élévations de température du pneu, très critique

pour son comportement), la gorge est usinée de manière à

ne pas transmettre trop de chaleur au bol (Fig.I.8). Avec cet usinage, la

température du bol baisse effectivement, mais les gradients thermiques

augmentent conséquemment dans cette zone. Ceux-ci engendrent des

contraintes thermiques qui expliquent les ruptures de bol observées lors

d'essais expérimentaux sévères.