|

|

|

|

LUBUMBASHI

INDUSTRIELLE

|

|

|

|

|

UNIVERSITE DE

FACULTE POLYTECHNIQUE DEPARTEMENT DE CHIMIE

|

|

|

|

PRODUCTION DU BIODIESEL

PAR

TRANSESTÉRIFICATION À CATALYSE

HÉTÉROGÈNE DE

L'HUILE DE FRITURE

USAGÉE

|

|

Présenté par KAMBALE VITSENGE

Christian

Travail de fin d'études présenté et

défendu en vue de l'obtention du diplôme d'ingénieur civil

en Chimie industrielle

Dirigé par Professeur Jean-Marie KANDA

TUMBA

SEPTEMBRE 2024

|

|

|

|

|

LUBUMBASHI

INDUSTRIELLE

|

|

|

|

|

UNIVERSITE DE

FACULTE POLYTECHNIQUE DEPARTEMENT DE CHIMIE

|

|

|

|

PRODUCTION DU BIODIESEL

PAR

TRANSESTÉRIFICATION À CATALYSE

HÉTÉROGÈNE DE

L'HUILE DE FRITURE

USAGÉE

|

|

Présenté par KAMBALE VITSENGE

Christian

Travail de fin d'études présenté et

défendu en vue de l'obtention du diplôme d'ingénieur civil

en Chimie industrielle

Dirigé par Professeur Jean-Marie KANDA

TUMBA

ANNÉE ACADÉMIQUE 2022-2023

|

|

RÉSUMÉ

Notre travail portait sur l'étude de

transestérification d'une huile de friture usagée (HFU) en vue de

rechercher les meilleures conditions opératoires qui optimisent le

rendement et la qualité du biodiesel produit. En particulier,

l'influence du temps de la réaction, de la concentration en catalyseur

et du ratio molaire éthanol : huile sur les réponses

étudiées a été recherchée. La vitesse

d'agitation et la température de la réaction ont

été maintenues constantes.

Une méthodologie basée sur les plans

d'expériences a été mise en oeuvre et les résultats

de nos essais analysés à l'aide du logiciel EXCEL et MiniTAB. Le

rendement optimal obtenu était de 94 % et ce, en utilisant 3% en

catalyseur (niveau min), un rapport molaire éthanol : huile de 6 :1

(niveau max) et un temps de la réaction de 75 minutes (niveau max).

Du point de vue qualité, le biodiesel répondant

aux normes internationales (en termes de densité, viscosité et

indice d'acide) était celui produit avec une concentration en catalyseur

de 3% (min), un rapport molaire 6 :1 à un temps de réaction de 45

minutes (min).

Mots clés : Biocarburant, biodiesel,

catalyseur, huile usagée, transestérification.

ABSTRACT

Our work focused on the study of transesterification of used

frying oil (HFU) with a view to seeking the best operating conditions which

optimize the yield and quality of the biodiesel produced. In particular, the

influence of the reaction time, the catalyst concentration and the ethanol: oil

molar ratio on the responses studied was sought. The stirring speed and the

reaction temperature were kept constant.

A methodology based on experimental plans was implemented and

the results of our tests analyzed using EXCEL and MiniTAB software. The optimal

yield obtained was 94%, using 3% catalyst (min level), an ethanol: oil molar

ratio of 6:1 (max level) and a reaction time of 75 minutes (max level).

From a quality point of view, the biodiesel meeting

international standards (in terms of density, viscosity and acid number) was

that produced with a catalyst concentration of 3% (min), a molar ratio 6:1 at a

time of reaction of 45 minutes (min).

Key words: Biofuel, biodiesel, catalyst, used

oil, transesterification.

TABLE DES MATIÈRES

TABLE DES MATIÈRES I

LISTE DES FIGURES IV

LISTE DES TABLEAUX V

LISTE D'ÉQUATIONS VI

SIGLE ET ABRÉVIATIONS VII

GLOSSAIRE VIII

ÉPIGRAPHE IX

DÉDICACE X

AVANT-PROPOS XI

INTRODUCTION GÉNÉRALE 1

CHAPITRE I. GÉNÉRALITÉS SUR LES

BIOCARBURANTS 3

I.1 Définition des biocarburants 3

I.2 Historique 3

I.3 Classes des biocarburants 4

I.4 La transestérification 5

I.4.1 Définition 5

I.4.2 Historique 5

I.4.3 Matières premières 7

I.4.4 La transestérification des triglycérides 7

I.4.5 Paramètres importants de la réaction de

transestérification 8

I.5 Le biodiesel 13

I.5.1 Définition du biodiesel 13

I.5.2 L'utilité du biodiesel 13

I.5.3 Caractéristiques physiques et chimiques du biodiesel

14

II

I.5.4 Utilisation du biodiesel dans les moteurs 17

I.5.5 Avantages et inconvénients du biodiesel 20

CHAPITRE II. NOTIONS SUR LA MODÉLISATION

EXPÉRIMENTALE 22

II.1 PLANS D'EXPÉRIENCES 22

II.2 MODÉLISATION MATHÉMATIQUE 24

II.2.1 SYSTEME D'EQUATIONS 24

II.3 PLAN FACTORIEL COMPLET À DEUX NIVEAUX 25

II.3.1 Matrice d'expérience 25

CHAPITRE III. MATÉRIELS ET MÉTHODE 27

III.1 PRÉSENTATION DES MATIÈRES PREMIÈRES

27

III.1.1 Oxyde de fer (III) 27

III.1.2 Huile de soja 27

III.1.3 Éthanol 28

III.2 PRODUCTION DU BIOCARBURANT 28

III.2.1 Échantillonnage 28

III.2.2 Synthèse du biodiesel 29

III.2.3 Protocol expérimental 31

III.3 CARACTÉRISATION PHYSICO-CHIMIQUE DES BIOCARBURANTS

32

III.3.1 Analyses chimiques 32

III.3.2 Analyses physiques 34

CHAPITRE IV. ANALYSE ET INTERPRÉTATION DES

RÉSULTATS 36

IV.1 CARACTÉRISATION DE L'HUILE USAGÉE 36

IV.2 RÉACTION DE TRANSESTÉRIFICATION 37

IV.2.1 Effets de la concentration du catalyseur sur le rendement

38

IV.2.2 Effets du ratio molaire éthanol/huile sur le

rendement 39

IV.2.3 Effets du temps de la réaction sur le rendement

40

IV.3 CARACTÉRISATION DU BIODIESEL OBTENU 41

III

IV.4 MODÉLISATION MATHÉMATIQUE DES RÉSULTATS

OBTENUS 43

CONCLUSION 46

RÉFÉRENCES BIBLIOGRAPHIQUES 48

IV

LISTE DES FIGURES

Figure I.1 : Réaction globale de la

transestérification. 5

Figure I.2 : Les trois étapes successives et

réversibles de la réaction de transestérification [14].

6

Figure I.3 : Réaction globale de la

transestérification des triglycérides avec un alcool (R-OH)

avec R1, R2 et R3 des groupements alkyles présents dans

les acides gras. 8

Figure II.1 : Le domaine expérimental de nos

études. 26

Figure IV.1 : Histogramme représentant l'effet de la

concentration du catalyseur sur le

rendement. 38

Figure IV.2 : Histogramme représentant l'effet du ratio

molaire sur le rendement. 39

Figure IV.3 : Histogramme représentant l'effet du temps de

la réaction sur le rendement. 40

V

LISTE DES TABLEAUX

Tableau I.1 : Acides gras contenus dans les diverses huiles

comestibles. 7

Tableau I.2 : Comparaison entre catalyses homogène et

hétérogène. 11

Tableau I.3 :Propriétés physico-chimiques de

biodiesels produits à partir de diverses matières

premières. 14

Tableau I.4 : La comparaison de certains

paramètres clés pour le carburant B100 par rapport au

gazole [54]. 19

Tableau II.1 : Les niveaux de facteurs pour le plan factoriel

complet. 23

Tableau II.2 : Matrice d'expérience en unité

centrée réduite. 26

Tableau III.1 : Composition de l'huile de soja en acide gras.

28

Tableau III.2 : Conditions opératoires choisies pour les

expériences. 29

Tableau IV.1 : Caractéristiques physico-chimiques des

huiles de soja usagée et vierge. 36

Tableau IV.2 : Les rendements des 10 expériences. 37

Tableau IV.3 : Résultats des caractéristiques

physico-chimiques des biocarburants 41

Tableau IV.4 : Volumes d'HCl des 10 biocarburants. 42

Tableau IV.5 : Paramètres de modélisation. 43

Tableau IV.6 : Analyse de la variance de réponse. 44

VI

LISTE D'ÉQUATIONS

Équation III.1 : Calcul de la masse de

l'éthanol. 29

Équation III.2 : Calcul de la masse du catalyseur.

29

Équation III.3 : Calcul de l'indice d'acide. 32

Équation III.4 : Calcul de l'indice de saponification.

33

Équation III.5 : Calcul de l'indice d'iode. 34

Équation III.6 : Calcul de la densité. 34

Équation III.7 : Calcul de la viscosité par la

formule de Stokes. 35

Équation IV.1 : le modèle de régression

ajusté aux données. 44

VII

SIGLE ET ABRÉVIATIONS

AGL : Acides Gras Libres

ASTM : American Society for Testing and

Materials

BD : Biodiesel

BLC : Biomasse Lignocellulosique

cST : centistokes

CTC : Conversion thermochimique

DG : Diglycéride

EAG : Ester d'acide gras

EEHV : Ester Éthylique d'Huile

Végétale

EMAG : Ester méthylique d'acide

gras

EMHV : Ester Méthylique d'Huile

Végétale

EN : European Norm

G : Glycérol

HFU : Huile de friture usagée

HV : Huile Vierge

IA : Indice d'acide

II : Indice d'iode

IS : Indice de saponification

MG : Monoglycéride

ML : Millions de Litres

Mt : Million de tonnes

Mtep : Million de tonnes équivalent

pétrole

NIST : National Institute of Standards and

Technology

PCS : Pouvoir Calorifique Supérieur

PET : Polyéthylène

téréphtalate

ppm : partie par million

R&D : Recherche et

Développement

TG : Triglycéride

tR : temps de rétention

UE : Union Européenne

VIII

GLOSSAIRE

Acide : Tout corps capable de libérer

des ions hydrogène dans l'eau, de causer la corrosion des métaux,

de colorer en rouge le papier tournesol, possédant un pH

inférieur à 7.

Acide gras : Lipide formé d'une chaine

hydrocarbonée plus ou moins longue comportant un groupe acide

carboxylique à une extrémité et un groupe méthyle

à l'autre

Acide gras libre : Acide gras non

estérifié, ils ne sont pas sous forme d'ester de glycérol.

Présents dans les huiles végétales en faible

quantité, leur concentration devient considérable dans les

graisses ou les huiles usées.

Acidité : l'acidité d'une huile

est la quantité d'acide gras libre exprimé en pourcentage, dans

une masse de 1 gramme d'huile.

Indice d'acide : l'indice d'acide d'une huile

est la quantité en milligramme de KOH pour neutraliser les acides gras

libres présent dans 1 gramme d'huile.

Indice de cétane : C'est la

capacité d'auto-inflammation d'un combustible.

Point de trouble : c'est la

température à laquelle un produit liquide devient trouble par

l'apparition de cristaux lorsque le produit est refroidi dans les conditions

normalisées

Point d'écoulement : c'est la

température la plus basse à laquelle un produit liquide peut

encore couler lorsqu'il est refroidi dans les conditions prescrites.

Point d'éclair : C'est la

température la plus basse à laquelle le liquide

considéré fournit suffisamment de vapeurs pour former, avec l'air

ambiant, un mélange gazeux qui s'enflamme sous l'effet d'une source

d'énergie calorifique telle qu'une flamme pilote ou une

étincelle, mais pas suffisamment pour que la combustion s'entretienne

d'elle-même (pour ceci, il faut atteindre le point d'inflammation).

Viscosité : C'est la capacité d'un

fluide à s'écouler.

IX

ÉPIGRAPHE

« Les biocarburants offrent une voie

durable vers un avenir énergétique plus

respectueux de l'environnement

»

Ir Chris VITSENGE

X

DÉDICACE

À mes très chers parents et à toute la

grande famille VITSENGE À tous ceux qui me sont chers

À tous mes amis et proches

Je dédie le fruit de mes 15 ans

d'études.

XI

AVANT-PROPOS

L'utilisation croissante des énergies renouvelables est

devenue une priorité mondiale pour lutter contre le changement

climatique et réduire notre dépendance aux combustibles fossiles.

Dans ce contexte, la production de biodiesel à partir d'huiles

végétales est une alternative prometteuse et durable aux

carburants traditionnels.

Ipso facto, ce travail s'inscrit dans une démarche plus

large visant à promouvoir le développement d'une filière

de production de biodiesel durable et respectueuse de l'environnement. Il

contribue ainsi à la recherche de solutions innovantes pour

répondre aux défis énergétiques actuels et

futurs.

Je tiens à exprimer mes sincères remerciements

à toutes les personnes qui m'ont soutenu et encouragé tout au

long de ce projet. Coup de maître à mon directeur pour cette

recherche, le Professeur KANDA TUMBA Jean-Marie pour sa guidance

précieuse, son soutien constant et ses conseils éclairés

tout au long de la réalisation de ce mémoire. Sa passion pour la

chimie industrielle et son expertise m'ont inspiré et ont grandement

contribué à la réussite de ce travail.

Je souhaite également exprimer ma gratitude à

mon encadrant, Serge KATUFU, pour sa collaboration étroite, son

expertise complémentaire et ses conseils avisés. Sa

présence et son soutien ont été d'une importance capitale

dans l'accomplissement de ce mémoire.

Leur encadrement attentif, leur disponibilité et leur

engagement ont été des facteurs déterminants dans la

qualité de ce travail de recherche. Je suis reconnaissant d'avoir eu

l'opportunité de travailler avec eux et d'avoir pu

bénéficier de leur expertise et de leurs conseils tout au long de

ce projet.

Je remercie sincèrement les autorités de la plus

prestigieuse École du Cinquantenaire pour leurs multiples efforts

fournis dès mes bas âges et du sens du travail qu'ils m'ont

transmis afin que je devienne ce que je suis maintenant. Je garderai pour

longtemps un souvenir ému de mon passage dans cette grande institution

qui m'a tant donnée. Grâce à vous, j'aborde une nouvelle

étape de ma vie avec confiance et dynamisme.

Mes remerciements s'adressent également au corps

académique de l'Université de Lubumbashi en général

et de la faculté Polytechnique en particulier pour ces années de

formation au sein de ladite institution où j'ai pu acquérir des

plus grandes connaissances sur les plans moral, social et intellectuel.

XII

À mes très chers parents PALUKU VITSENGE JB et

KAVUGHO KAHINDO Zawadi de m'avoir appris à surmonter mes peurs et

d'être toujours là quand cela était nécessaire. Je

vous remercie de m'avoir tant donné, de m'avoir fait croire en l'Amour,

et d'avoir logé en mon coeur tant d'affections, quand le monde

extérieur peut parfois être si cruel, mais aussi pour les

encouragements pour l'école et mes études, votre soutien a

été d'une importance capitale pour m'aider à me lancer

dans ma vie adulte. Votre regard bienveillant sur moi m'a aidé à

pousser droit, à grandir comme il le faut, bien enraciné dans le

sol mais la tête en hauteur, pleine de rêves à

réaliser. Merci infiniment à mon oncle Wilson KALYENE pour son

accompagnement indéfectible tout au long de la rédaction et de la

réalisation de ce travail.

Mille mercis à tous les VITSENGE : Gentille, Ricardo,

Laurène, Lydie, Jospin et Alphonsine, j'ai été

touché par votre présence et par votre soutien. Vous avez rendu

chaque jour plus amusant et je suis tellement heureux que nous ayons grandi

ensemble. Cela m'a fait chaud au coeur.

À tous mes amis de lutte : Roger K.,

Bénédicte K., Néhémie R., Patrocle M., Junior M.,

Guillain N., Victoire K., Jospin S., Josiane S., Enock V., Dovin Z. avec qui

nous avons mené ce très long chemin pour en arriver là que

nous sommes. Il est rare de rencontrer des personnes aussi

dévouées et dignes de confiance. Vos efforts ne passent pas

inaperçus. À tous ceux-là qui nous ont soutenus durant

notre cursus, Merveille Sibita, Inesse Musayi, Paulin Ndethi, Josué

Kombi, André Ndale, Piscas Kitswamba, El-Bethel Kami, Dorcas Kakera et

tous les autres, sentez-vous honorés.

Merci du fond du coeur à tous mes ainés

scientifiques : Ir Archimède, Ir Aristote, Ir Claude, Ir Christian B.,

Ir Donatien, Ir Jonathan W., Ir Grâce K., Ir Pataoli pour votre

attention, votre gentillesse, votre écoute, vos paroles

réconfortantes, votre orientation et votre professionnalisme que j'ai

vécu sereinement et apaisé.

Je tiens à exprimer mes remerciements les plus

sincères à la CEV Saint Ignace de Loyola, et tout

particulièrement à ses membres dévoués, Anastasie

Lulu, Gloire Kanyinda, Arsène Buhika, et tant d'autres, qui ont

joué un rôle crucial dans mon développement spirituel. Leur

accompagnement bienveillant, leurs prières et leur soutien constant ont

été des sources d'inspiration et de force tout au long de notre

parcours d'études. À tous les membres également, je vous

adresse mes plus sincères remerciements pour avoir enrichi mon parcours

académique d'une dimension spirituelle précieuse et pour m'avoir

permis de grandir dans la foi et la fraternité.

1

INTRODUCTION GÉNÉRALE

Depuis des siècles anciens, l'homme a toujours

été à la recherche des solutions pour satisfaire ses

besoins et apaiser les conséquences néfastes qui peuvent

perturber son environnement. Actuellement le pétrole naturel domine

notre vie quotidienne, depuis le transport jusque dans nos cuisines, le

pétrole est utilisé dans presque tous les domaines de notre

quotidien.

Face aux problèmes environnementaux que

présentent les hydrocarbures fossiles, l'homme a eu à penser aux

biocarburants qui ont moins d'effets négatifs sur l'environnement et

dont la fabrication est très simple suite à l'abondance de la

matière première qui est renouvelable.

Ainsi donc, l'humanité entière est à la

recherche de perspectives et des pistes de solution pour satisfaire ses

multiples besoins énergétiques dans le futur, cela suite à

la diminution des ressources mondiales du pétrole et

l'instabilité sur le marché du prix du baril. De toute

évidence, les récits les plus enthousiastes prévoient que

le pic pétrolier sera atteint entre 2028 et 2030 [1].

Par contre, des scénarios les plus pessimistes espèrent qu'on a

déjà atteint ce pic depuis l'année 2010 et que la

production commence à baisser progressivement [1].

L'utilisation croissante des combustibles fossiles et ses

conséquences environnementales ont suscité un

intérêt croissant pour les sources d'énergie renouvelables

et durables. Dans ce cadre, le biodiesel, un carburant produit à partir

de matières premières renouvelables telles que les huiles

végétales, est devenu une alternative prometteuse aux carburants

traditionnels [2].

La gestion d'huile de friture usagée représente

un défi environnemental majeur en raison de son impact potentiel sur

l'écosystème. La transestérification à catalyse

hétérogène offre une solution pour valoriser ces huiles en

produisant du biodiesel, mais des études étant nécessaires

pour optimiser ce processus.

L'objectif principal de ce travail est donc de convertir de

manière efficace et durable l'huile de friture usagée en

biodiesel par le biais de la transestérification à catalyse

hétérogène ainsi qu'à optimiser les conditions de

réaction pour améliorer le rendement et la qualité du

biodiesel obtenu.

Pour ce faire, outre l'échantillonnage de l'huile de

friture usagée qui a été fait dans les restaurants et les

habitations, son traitement ainsi que la réalisation de notre

réacteur de transestérification. Après

caractérisation de l'huile de friture usagée, nous avons

procédé aux

2

différentes réactions dont les réactifs

principaux utilisés étaient l'oxyde ferrique comme catalyseur

hétérogène et l'éthanol comme alcool.

Nous avons réalisé dix expériences tout

en variant certains paramètres entre autres la concentration du

catalyseur, le temps de la réaction et le ratio molaire éthanol :

huile pour voir les impacts sur le produit final, et nous avons maintenu la

température de notre réaction constante 65°C.

L'intérêt du présent travail est qu'en

réduisant la dépendance aux carburants fossiles et en favorisant

l'utilisation de biocarburants plus durables et respectueux de l'environnement,

nous valorisons l'huile de friture usagée en produisant un carburant

alternatif renouvelable tout en contribuant à la réduction des

émissions de gaz à effet de serre en promouvant l'utilisation des

biocarburants. Pendant notre étude, certains paramètres ont

été variés tels que : la concentration du catalyseur (%),

le temps de la réaction ainsi que le rapport molaire huile :

éthanol.

Ainsi, ce présent travail s'est articulé sur

quatre grands chapitres. Le premier est un tour d'horizon sur les

biocarburants, en particulier le biodiesel et toutes les matières

possibles pouvant être utilisées pour sa production.

Les trois derniers chapitres de notre travail seront

consacrés à la partie expérimentale.

Le deuxième chapitre sera consacré à une

notion sur la modélisation expérimentale qui se fera avec un plan

factoriel complet avec quelques paramètres que nous allons choisir et

les faire varier à l'aide des logiciels EXCEL et MiniTAB.

Le troisième et le quatrième chapitre porteront

sur les différentes méthodes et les équipements

nécessaires pour réaliser une meilleure production, nous

présenterons également de manière particulière les

différentes matières premières qui nous

intéresserons dans le cadre de notre étude à

l'échelle laboratoire ainsi que l'analyse de différents

résultats que nous aurons obtenus afin de vérifier ses

propriétés physiques et chimiques et leurs conformités.

En dernier lieu, nous terminerons par une conclusion et des

perspectives de recherche dans ce domaine.

Durant la seconde guerre mondiale, les allemands qui devaient

faire face à des pénuries de carburants utilisèrent un

procédé pour fabriquer l'équivalent du pétrole

à partir du charbon.

3

CHAPITRE I. GÉNÉRALITÉS SUR

LES

BIOCARBURANTS

Ce chapitre aborde les principaux aspects de cette source

d'énergie renouvelable. Il présente d'abord une définition

des biocarburants, qui sont des carburants produits à partir de

matières organiques renouvelables telles que les plantes, les

déchets agricoles ou forestiers. Ensuite, le chapitre explore les

différents types de biocarburants, tels que l'éthanol, le

biodiesel et le biogaz, ainsi que leurs avantages et inconvénients en

termes de durabilité, d'efficacité énergétique et

d'impact environnemental.

I.1 Définition des biocarburants

L'union européenne a défini les biocarburants

(biofuels en anglais) comme des combustibles liquides ou gazeux utilisés

pour le transport et produits à partir de la biomasse [3]

ou en d'autres termes, un biocarburant est un carburant liquide ou

gazeux crée à partir de la transformation de matériaux

organiques non fossiles issus de la biomasse, par exemple des matières

végétales produites par l'agriculture (betterave, blé,

maïs, colza, tournesol, pomme de terre, etc.) [4].

Si la langue anglaise n'a retenu qu'une seule appellation

« biofuel », plusieurs dénominations coexistent dans la langue

française : biocarburant (terme retenu par le Parlement

européen), agrocarburant ou carburant végétal

[4]. Les biocarburants sont assimilés à une

source d'énergie renouvelable. Leur combustion ne produit que du CO2 et

de la vapeur d'eau et pas ou peu d'oxydes azotés et soufrés (NOX,

SOX).

I.2 Historique

Les biocarburants sont connus depuis le début de

l'industrie automobile. En effet Nikolaus Otto, l'inventeur du moteur à

explosion avait conçu son invention pour utiliser de l'éthanol.

De son côté, Rudolf Diesel l'inventeur du moteur à

combustion faisait tourner ses machines à l'huile d'arachide. La Ford T,

produite entre 1903 et 1926 roulait à l'éthanol. Ensuite, le

pétrole que l'on commençait à extraire depuis le milieu du

XIXème siècle devint bon marché, et les consommateurs et

les industriels se détournèrent des biocarburants.

4

Après les chocs pétroliers de 1973 et 1979, les

autorités s'intéressèrent davantage aux biocarburants et

de nombreuses études furent menées à la fin des

années 1970 et au début des années 1980. Avec la baisse du

prix du pétrole en 1986, l'intérêt pour les biocarburants

retomba.

Finalement, au début et au milieu des années

2000, avec la nouvelle hausse du prix du baril de pétrole, et la crainte

du pic pétrolier, la volonté de lutter contre l'effet de serre,

et avec les craintes sur la stabilité de certains pays producteurs, les

gouvernements multiplièrent les discours et aides pour le secteur des

biocarburants.

Par exemple, George Bush, dans son discours de l'union de

janvier 2006, a déclaré qu'il voulait que son pays se passe de

75% du pétrole issu du Proche-Orient pour 2025. La Commission

Européenne veut de son côté que les pays membres incluent

au moins 5,75% de biocarburants dans l'essence [5].

I.3 Classes des biocarburants

Les biocarburants obtenus par valorisation de la biomasse

peuvent être de première, de deuxième ou de

troisième génération.

Les biocarburants de première génération,

ou 1G, sont issus des parties alimentaires de plantes de grande culture

[6 ; 7].

Les biocarburants de première génération

sont principalement de deux types :

? Le bioéthanol : il est produit

à partir de canne à sucre, de l'amidon de céréales

et de betterave sucrière. Il est utilisé dans les moteurs

essences ;

? Le biodiesel : il est dérivé

de différentes sources d'acides gras, notamment les huiles de soja, de

colza, de palme et d'autres huiles végétales. Il est

utilisé dans le moteur diesel [4].

Seuls ces deux biocarburants sont aujourd'hui produits

à l'échelle industrielle grâce à des technologies

matures. Cependant leur utilisation reste minime vis-à-vis du

pétrole, 3,7 % en 2018 avec un potentiel maximum estimé à

10 % de substitution du pétrole consacré aux transports

[6] et leur production représente des perspectives

modestes d'améliorations de rendements [7 ;

8].

5

I.4 La transestérification

I.4.1 Définition

La transestérification est une réaction

organique dans laquelle le groupe organique R1 d'un ester est

échangé avec un autre groupe organique R2 d'un alcool selon un

mécanisme appelé alcoolyse. La réaction globale de la

transestérification est la suivante :

Figure I.1 : Réaction globale de la

transestérification.

I.4.2 Historique

La transestérification n'est pas un processus nouveau.

En effet, elle date de 1853 lorsque Patrick et Duffy ont mené cette

réaction bien plutôt avant que le premier moteur Diesel soit

fonctionnel [9].

Cette réaction a été l'objet de

recherches intensives grâce aux utilisations diverses de ces produits

comprenant entre autres la synthèse des polyesters ou PET

(Polyéthylène téréphtalate) dans l'industrie des

polymères [10], la synthèse des

intermédiaires pour l'industrie pharmaceutique [11], le

durcissement des résines dans l'industrie de peinture et dans la

production du biodiesel en tant qu'alternatif du diesel.

Le choix des huiles ou graisses à utiliser comme charge

pour la production de biodiesel est à la fois une décision de la

chimie du procédé et une décision économique. En ce

qui concerne la chimie du procédé, la plus grande

différence entre le choix des graisses et les huiles est la

quantité d'acides gras libres qui sont associés aux

triglycérides.

La plupart des huiles végétales ont un faible

pourcentage d'acides gras libres associés. Les huiles

végétales brutes contiennent des acides gras libres et des

phospholipides. Les phospholipides sont enlevés dans l'étape de

"dégommage", et les acides gras libres peuvent être retirés

durant le raffinage. On peut avoir l'huile sous sa forme brute,

dégommée, ou raffinée. La sélection du type et de

la qualité de l'huile, a une incidence sur la technologie de production

de biodiésel [12].

La formation d'esters constitue l'une des plus importantes

classes de réactions dans le traitement des graisses animales et des

huiles végétales à valeur ajoutée. Les

schémas typiques pour la formation d'esters comprennent :

6

ROH + R'COOH R'COOR + H2O estérification

ROH + R'COOR» R'COOR + R»OH alcoolyse

RCOOR' + R»COOR''' RCOOR''' + R»COOR'

transestérification

RCOOR' + R»COOH RCOOH + R»COOR' acidolyse

À l'échelle industrielle, les esters d'alkyle

d'acide gras (FAAEs) sont fabriqués soit par estérification

directe des acides gras ou par transestérification (également

appelé alcoolyse) des triglycérides (TG). L'estérification

est réalisée de manière discontinue à 473-573 K

sous pression ; l'eau de réaction doit être éliminée

en continu afin d'obtenir des rendements élevés.

L'estérification peut aussi être réalisée en continu

dans une colonne de réaction à contre-courant en utilisant un

alcool surchauffé [13].

Cependant, le procédé prédominant pour la

production des esters d'alkyle d'acide gras (FAAEs) est la

transestérification de TGs avec l'alcool, à la température

de reflux et à la pression atmosphérique en présence d'un

catalyseur.

La transestérification des huiles

végétales et des graisses animales est une réaction

d'équilibre consistant en un certain nombre de réactions

réversibles et consécutives dans lesquelles un

triglycéride est converti par étapes en diglycéride (DG),

monoglycéride (MG) et enfin le glycérol (GL).

À chaque étape, une molécule d'esters

d'acide gras est formée, comme suit [14] :

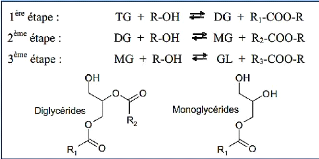

Figure I.2 : Les trois étapes successives et

réversibles de la réaction de transestérification

[14].

7

I.4.3 Matières premières

Un corps gras, huile ou graisse, appelé

également lipide, est composé principalement de

triglycérides à hauteur de 95-98 %. Les constituants mineurs

présents dans les huiles sont des acides gras libres, des mono et

diglycérides, des phospholipides, des tocophérols, des

stérols, des colorants naturels ainsi que des composés odorants

plus ou moins volatils [15]. Les triglycérides sont

constitués d'une molécule de glycérol

estérifiée avec 3 molécules d'acides gras semblables ou

différents [15].

Il existe de l'ordre de 20 acides gras dans la nature et leurs

nombreuses combinaisons possibles avec les 3 fonctions alcool du

glycérol conduisant à l'obtention d'une grande

variété de triglycérides et donc d'huiles [15].

Le Tableau I.1 montre les acides gras contenus dans

les diverses huiles comestibles :

Tableau I.1 : Acides gras contenus dans les diverses huiles

comestibles.

Acide gras Formule Classe

Palmitique C16 : 0 CH2- (CH2)14-COOH

Saturé

Stéarique C18 : 0 CH2-(CH2)16-COOH

Saturé

Oléique C18 : 1 CH3-

(CH2)7-CH=CH-(CH2)7-COOH Insaturé

|

Linoléique C18 : 2

CH3-(CH2)7-CH=CH-CH2-CH=CH-(CH2)4-CO

OH

|

Polyinsaturé

|

|

Linoléique C18 : 3

CH3-CH2-CH=CH-CH2-CH=CH-CH2-CH=CH

- (CH2)7-COOH

|

Polyinsaturé

|

I.4.4 La transestérification des

triglycérides

La transestérification des triglycérides

contenus dans une huile végétale avec un alcool conduit à

la formation du glycérol et un mélange de monoesters

utilisés comme biocarburant. Ce procédé a

été largement utilisé pour réduire la

viscosité des triglycérides [16].

8

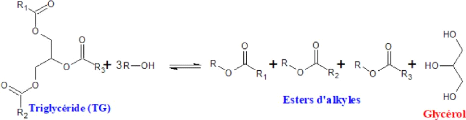

Figure I.3 : Réaction globale de la

transestérification des triglycérides avec un alcool

(R-OH)

avec R1, R2 et R3 des groupements alkyles présents dans les

acides gras.

I.4.5 Paramètres importants de la réaction

de transestérification

Plusieurs paramètres influent sur cette

réaction, tels que le type et la quantité du catalyseur, le choix

de l'alcool, le rapport molaire (alcool : huile), le temps et la

température de réaction ainsi que l'agitation

[18].

I.4.5.1 Type de catalyse

La réaction de transestérification est

thermodynamiquement favorable, mais lente, et réversible. Pour augmenter

sa vitesse et son rendement elle est généralement

facilitée en utilisant un catalyseur [19].

a. La catalyse homogène

C'est la catalyse la plus utilisée et peut être

réalisée avec les catalyseurs basiques ou acides. Les catalyseurs

homogènes constituent la dernière voie de catalyse de

transestérification des triglycérides avec les alcools.

Actuellement, les catalyseurs basiques homogènes sont

les plus utilisés dans les procédés industriels de

transestérification pour la production de biodiesel, principalement en

raison de leur efficacité à des températures relativement

modérées et de leur coût moins élevé que les

catalyseurs hétérogènes et surtout enzymatiques. Les

catalyseurs acides homogènes sont un peu moins utilisés car ils

peuvent être à l'origine de problèmes de corrosion

[17].

? Catalyse homogène basique

Les catalyseurs basiques sont les plus utilisés

grâce à leur grande réactivité et leur

caractère non corrosif des installations industrielles. Le

mécanisme réactionnel qui a lieu en utilisant l'hydroxyde de

sodium (NaOH).

Il est à noter que les catalyseurs solides

utilisés se divisent en deux types : acides comme ZrO et TiO et basiques

: MgO et CaO [26]. Néanmoins, cette technique demande

une modification

9

Le mécanisme de réaction de

transestérification alcaline homogène est simple mais englobe

plusieurs étapes. En effet, une pré-étape de formation de

l'alcoolate [20] est nécessaire pour réaliser la

réaction de transestérification si on utilise les hydroxydes

comme base.

Ce mécanisme consiste d'abord en une attaque

nucléophile du carbonyle (du triglycéride) par l'anion alcoolate

pour former un carbanion intermédiaire (phase d'addition). Puis,

départ nucléofuge lors du rabattement du doublet de

l'oxygène (phase d'élimination). L'alcoolate est

régénéré dès l'apparition d'une fonction

alcoolate du glycérol.

Ce mécanisme se répète à nouveau

pour donner le monoglycéride et la deuxième molécule

d'ester puis une dernière fois pour donner le glycérol et la

troisième molécule d'ester. Toutes les réactions sont

équilibrées [16].

? Catalyse homogène acide

La réaction de transestérification

catalysée par un acide est beaucoup plus lente que celle qui est

catalysée par une base. Cependant, l'utilisation d'un catalyseur acide

présente certains avantages tels que l'absence de la réaction de

saponification qui inhibe la réaction de transestérification (cas

de la catalyse basique). En outre, les matériaux acides sont capables de

catalyser simultanément les réactions de

transestérification et d'estérification de l'huile en biodiesel

même en présence d'une quantité élevée en

acides gras libres [23 ; 24].

b. La catalyse

hétérogène

La corrosion des moteurs due aux particules des catalyseurs

acides dissoutes dans le biocarburant, ou les réactions secondaires

diminuant le rendement dans la catalyse homogène basique, la

difficulté de récupération et de

régénération de ce type de catalyseur, ainsi que les

étapes de purification qui sont très délicates (notamment

d'étape de lavage) ont conduit à chercher d'autres solutions pour

contourner tous ces inconvénients : la catalyse

hétérogène s'avère être l'une des

solutions.

Leur intérêt principal est leur séparation

aisée du milieu réactionnel par simple filtration ainsi que leur

durée de vie plus ou moins élevée selon le catalyseur. En

effet, la possibilité de les réutiliser dans plusieurs cycles de

réaction présente un avantage non négligeable pour la

production de biodiesel à l'échelle industrielle. La

réduction de la consommation des catalyseurs implique une

réduction des coûts de production et de traitement

[25].

10

des conditions opératoires (augmentation de la

température et de pression qui sont élevées de 180

à 220°C sous 40 à 60 bars [27], du temps de

réaction et du rapport alcool : huile) et la réaction se

révèle plus lente en comparaison avec la catalyse homogène

[18].

c. Catalyse enzymatique

Au cours des dix dernières années, la catalyse

enzymatique dans les réactions de transestérification a fait

l'objet de recherches accentuées, en particulier dans le cas de

l'utilisation de la lipase. Cet engouement s'explique par

l'intérêt d'une alternative faisable et du travail dans des

conditions respectueuses de la chimie verte et de l'écologie

[29].

En effet, les enzymes possèdent plusieurs avantages :

Elles sont biodégradables, sélectives [28], ce

qui permet d'augmenter les rendements de la réaction tout en diminuant

la production des sous-produits de la réaction. Les conditions de la

réaction sont relativement douces (température et pression

basses) ce qui diminue le prix en terme d'énergie et

d'équipements et tend vers des coûts de gaspillage plus

faibles.

Dans le cas de la catalyse enzymatique on n'a ni le

problème des acides libres ni la sensibilité à l'eau ; on

peut bien travailler dans un milieu aqueux ou non aqueux. Notons bien que

l'enzyme peut être immobilisée sur un support

[28].

Mais la catalyse enzymatique est dotée de certains

inconvénients : en effet, l'enzyme est trop chère (par exemple la

lipase est plus cher qu'un catalyseur basique) et possède une

activité instable. Aussi, la réaction est trop lente [28]

et est donc limitée industriellement car elle dure entre 4-16 h

pour atteindre une conversion de 95%.

I.4.5.2 Influence de la quantité du

catalyseur

La quantité de catalyseur utilisée est fonction

des autres paramètres de la réaction (température, temps,

ratio alcool/huile). Elle peut d'une part influencer positivement le rendement

de conversion en accélérant la cinétique de la

réaction, ou d'autre part négativement en provoquant des effets

de lessivage du catalyseur [30]. Utilisé en

excès, le catalyseur peut entrainer des réactions secondaires

d'hydrolyse ou de saponification [31 ; 32].

Le rendement de conversion augmente en fonction de la

quantité de catalyseur dans le milieu réactionnel jusqu'à

atteindre un optimum au-delà duquel le rendement n'augmente plus et a

même tendance à baisser par l'effet d'une viscosité

élevée du milieu réactionnel [33 ;

34].

d. Comparaison entre les catalyseurs homogène et

hétérogène

La production du biodiesel par transestérification est

une étape cruciale dans la transformation des huiles

végétales en un carburant alternatif. Les catalyseurs jouent un

rôle essentiel dans ce

11

processus en facilitant la réaction de

transestérification. Le Tableau I.2 compare les

catalyseurs hétérogènes et homogènes

utilisés dans la transestérification pour produire le

biodiesel.

Tableau I.2 : Comparaison entre catalyses homogène

et hétérogène.

Catalyseur homogène Catalyseur

hétérogène

· Catalyseurs souvent plus actifs et plus

sélectifs ;

· Difficultés de séparation et recyclage

de solvants et du catalyseur ;

· Réacteurs plus simples et échanges

thermiques plus favorables ;

· Problèmes de corrosion et de transport de

matière

· Catalyseurs plus stables mais moins actifs et moins

sélectifs ;

· Séparation plus aisée des produits de

réaction et du catalyseur ;

· Réacteurs plus complexes avec problème

important d'échange thermique ;

· Chaleur de réaction récupérable

à un niveau thermique plus élevé

I.4.5.3 Le choix de l'alcool

Les alcools utilisés pour cette réaction sont le

méthanol, l'éthanol, le 1-propanol, le 2-propanol (iso-propanol),

le 1-butanol, le 2-butanol, le 2-méthyl1-propanol (iso-butanol) et le

2-méthyl-2-propanol (tert-butanol), mais les plus fréquemment

utilisés sont le méthanol et l'éthanol, du fait de leur

faible coût et de leurs propriétés physico-chimiques

avantageuses (alcools à chaîne courte, polaires)

[29]. Pour notre étude nous avons utilisé

l'éthanol.

I.4.5.4 Le rapport molaire huile/alcool

L'une des variables les plus importantes affectant le

rendement en esters est le rapport molaire entre l'huile (les

triglycérides) et l'alcool. Dans les conditions stoechiométriques

de la réaction chimique, une mole d'huile réagit avec trois moles

d'alcool, c'est-à-dire un ratio molaire huile/alcool de 1:3.

Mais, comme c'est une réaction réversible, un

excès d'alcool est nécessaire pour déplacer

l'équilibre de la réaction vers les produits. Ainsi, pour qu'il y

ait formation d'ester, la réaction s'effectue toujours avec un

excès d'alcool, le plus souvent à partir d'un ratio molaire

huile/alcool 1:6 [35]. Dans la transestérification

à catalyse basique, un rapport molaire d'au moins 1:6 est

suggéré par de nombreuses études [17]

afin de maximiser le rendement. Un rapport molaire plus grand que 1:6

conduit à une séparation plus difficile des esters.

En effet, elle devient plus difficile car la

miscibilité du glycérol (dans la phase enrichie en esters)

augmente en raison d'une quantité plus élevée en alcool.

Cette quantité de glycérol peut alors

12

réagir avec l'ester, pour déplacer

l'équilibre de réaction vers la formation des

triglycérides, impliquant une diminution de rendement

[17].

I.4.5.5 L'influence de la température, la pression

et le temps de réaction

La plupart des réactions de transestérification

sont conduites au voisinage de la température d'ébullition de

l'alcool utilisé. Les températures d'ébullition du

méthanol et de l'éthanol étant respectivement de 65°C

et 78°C, les réactions sont réalisées

généralement à 60°C avec le méthanol et

à 70-75°C avec l'éthanol [17].

La transestérification est habituellement

réalisée à pression atmosphérique. Cependant,

certains procédés industriels, comme le procédé

Henkel par exemple, peuvent se dérouler à 90 bars et 240°C

[37]. Les procédés en milieu supercritique

(très grand excès d'alcool) sont également conduits sous

pression.

La cinétique de la réaction de

transestérification d'une huile végétale est sensible

à la température et au temps de réaction. Il a

été rapporté que la transestérification de l'huile

de soja avec le méthanol en milieu basique conduit à des

rendements en esters méthyliques de 95 % et 64 % à 60°C et

45°C respectivement après 6 min de réaction [38 ;

37]. Alors qu'après une heure de réaction, les

rendements en esters méthyliques sont du même ordre de grandeur

pour les deux températures.

I.4.5.6 La vitesse d'agitation

Afin d'obtenir une conversion importante lors de la

transestérification, le milieu biphasique de la réaction impose

une agitation suffisamment vigoureuse pour que la surface d'échange

entre les deux phases soit la plus grande possible. De plus, la vitesse

d'agitation est non seulement importante lors de l'amorçage de la

réaction de transestérification, mais également durant le

déroulement du processus réactionnel. Pour certains auteurs

[39], l'étude de ce paramètre à trois

vitesses d'agitation (110, 220 et 330 tr/min) en fonction du temps de

réaction (1, 2 et 3 min), a montré que, pour une durée de

réaction donnée les rendements sont maximums, pour une

durée de réaction donnée, à la vitesse d'agitation

la plus élevée [29].

13

I.5 Le biodiesel

I.5.1 Définition du biodiesel

Le biodiesel est le nom qui a été donné

aux huiles végétales transestérifiées. C'est une

réaction entre l'huile et l'alcool, formant ainsi les esters

méthyliques ou éthyliques d'huiles végétales et du

glycérol, désigné sous le nom de glycérine, qui est

un produit de grande valeur, sa valorisation est déterminante pour

l'équilibre économique de la filière

[40].

I.5.2 L'utilité du biodiesel

Le biodiesel présente certains avantages en tant que

carburant, issu de produits d'agriculture, qui ont des propriétés

proches de celle du gasoil, sont faciles à transporter, disponibles,

renouvelables, biodégradables et qui présentent une

efficacité à la combustion plus élevée. La faible

teneur en soufre et en aromatiques dans le biodiesel a un effet positif sur les

gaz à effet de serre. De plus le biodiesel possède des

caractéristiques intéressantes à savoir un indice de

cétane supérieur et un point d'éclair élevé

[41].

Le biodiesel est un solvant léger, il nettoie et

maintient les réservoirs, les conduits et le système d'injection

propres. Son onctuosité est de loin supérieure à celle du

diesel. L'usure du moteur est par conséquent réduite et sa

durée de vie prolongée. Les mélanges de biodiesel avec le

diesel sont stables sur le plan thermique, ils ne changent pas de façon

significative même en étant exposés à des

températures supérieures à 70 °C. Parce qu'il est

davantage chargé en oxygène (11%), le biodiesel assure une

meilleure combustion du carburant auquel il est mélangé et

diminue les émissions d'hydrocarbures (HC), de monoxyde de carbone (CO)

et de particules mais augmente les émissions d'oxydes d'azote (NOx).

Actuellement, l'utilisation du biodiesel en mélange

avec le diesel à raison de 5%, 10%, et 20 % en volume, montre que les

performances du moteur sont presque identiques à celles du diesel pur et

que le biodiesel offre également une meilleure sécurité de

stockage, de manipulation et d'utilisation par rapport au diesel

conventionnel.

La qualité de biodiesel (Tableau I.3)

dépend de la matière première et du procédé

de production utilisés. Par conséquent, un des principaux

défis lors de la production de biodiesel consiste à

améliorer ses caractéristiques physico-chimiques, à

diminuer sa viscosité et son point de trouble et à augmenter son

indice de cétane.

14

Par exemple, la viscosité du biodiesel produit à

partir de matières premières telles que les huiles de colza, de

soja, de tournesol et d'olive entre autres, varie de 2.83 à 5.12 cSt

[42], tandis que la viscosité du pétrodiesel est

d'environ 3.0 cSt [43] Le pouvoir calorifique du

pétrodiesel, compris entre 42.5 et 45 MJ/kg, est supérieur

à celui du biodiesel [44 ; 45] qui varie entre 35 et 42

MJ/kg [16].

Tableau I.3 :Propriétés physico-chimiques de

biodiesels produits à partir de diverses matières

premières.

|

Source

|

Masse

volumique

(g/l)

|

Viscosité

(Cste à

40°C)

|

Pouvoir

calorifique

(Mj/kg)

|

Point

d'éclair

(°C)

|

Point

de

trouble

(°C)

|

Point

d'écoulement (°C)

|

Références

|

|

Huile de

palme

|

880

|

5,7

|

34

|

164

|

13

|

/

|

[44]

|

|

Huile de

soja

|

885

|

4,1

|

40

|

69

|

-2

|

-3

|

[45]

|

|

Huile de

colza

|

882

|

4,5

|

37

|

170

|

-4

|

-12

|

[16]

|

|

Huile de

tournesol

|

860

|

4,6

|

34

|

183

|

1

|

/

|

[44]

|

|

Huile de

microalgues

|

864

|

5,2

|

41

|

115

|

-12

|

-11

|

[16]

|

I.5.3 Caractéristiques physiques et chimiques du

biodiesel

Tenant compte de son utilisation comme carburant dans un

moteur diesel, les caractéristiques du biodiesel les plus

intéressantes à étudier sont :

1. Densité

Il est connu que la densité du biodiesel dépend

principalement de sa teneur en esters méthyliques et la quantité

résiduelle de méthanol [46]. La densité

d'un biodiesel a un effet important sur les performances du moteur. En effet,

les pompes d'injection du biodiesel sont des pompes volumétriques et le

dosage se fait en calculant la masse du volume injecté en passant par la

densité.

15

Un carburant ayant une densité élevée

conduit à une masse de carburant injectée plus importante et

augmente la consommation. Cette propriété est influencée

principalement par le type d'huile végétale utilisée

[47], et dans une certaine mesure par les étapes de

production appliquées.

2. Viscosité

La viscosité est la plus importante

propriété de biodiesel, elle joue un rôle très

important dans la combustion et affecte les performances du moteur et ses

émissions polluantes. La viscosité élevée conduit

à une mauvaise pulvérisation, ce qui réduit la surface de

contact air biodiesel. Cette mauvaise pulvérisation liée à

une mauvaise volatilité provoque une combustion incomplète dans

le moteur.

Cette mauvaise combustion se traduit par des performances

dégradées du moteur et des émissions polluantes plus

élevées (suies, monoxydes de carbone et hydrocarbures

imbrûlés). Plus la viscosité est dans les normes, plus il

sera facile de pomper le carburant et de le pulvériser en fines

gouttelettes.

La conversion des triglycérides en esters

méthyliques ou éthyliques à travers le processus de

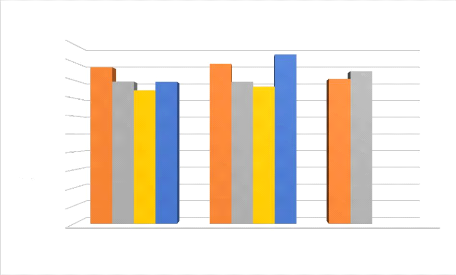

transestérification réduit le poids moléculaire au tiers

de celui du triglycéride et réduit la viscosité par un

facteur d'environ huit [48]. Le biodiesel a une

viscosité proche de celle des carburants diesel.

3. Le point d'éclair (flash point)

Le point d'éclair est la température la plus

basse où la concentration des vapeurs émises est suffisante pour

s'enflammer en présence de l'air au contact d'une flamme pilote, il sert

à classer les liquides en fonction de leurs risques d'inflammation. En

d'autres termes, il est un indice de la présence des matières

volatiles et inflammables dans le biodiesel. Un point d'éclair

élevé indique que la matière présente moins de

risques à s'enflammer lors du stockage ou de la manipulation.

4. Point de trouble (Cloud Point)

Le point de trouble est la température à partir

de laquelle apparaît un début de cristallisation se traduisant par

une altération de la limpidité. Le point de trouble fait partie

des propriétés à froid du biocarburant comme le point

d'écoulement où la température limite de

filtrabilité (TLF). À basse température (en hiver) la

formation des cristaux peut conduire au colmatage du filtre à carburant

et à une panne d'alimentation du moteur.

16

5. Point d'écoulement (Pour Point)

Le point d'écoulement est la température

à partir de laquelle le liquide cesse de s'écouler. À

partir de cette température, on estime que le pompage du carburant n'est

plus possible. Le biodiesel a des points de trouble et d'écoulement

supérieurs par rapport à ceux du pétrodiesel.

6. Pouvoir calorifique

Le pouvoir calorifique mesure la quantité de chaleur

libérée lors de la combustion d'une masse donnée du

biodiesel. Elle s'exprime en kJ/kg. Cette valeur permet de comparer

différents produits de natures différentes.

7. L'indice d'acide

L'acidité ou l'indice d'acide est mesurée par

la quantité d'hydroxyde de potassium en mg nécessaire pour

neutraliser un gramme de biodiesel. Il indique la teneur du liquide en acides

organiques. Les hautes teneurs en acides organiques favorisent la corrosion des

pièces du moteur. L'indice d'acide permet aussi de juger leur

état de détérioration.

On distingue deux formes d'acidité :

? Acidité totale : c'est la quantité de base,

nécessaire pour neutraliser tous les constituants acides présents

dans un gramme de matière grasse.

? Acidité forte : c'est la quantité de base,

nécessaire pour neutraliser les constituants à acidité

forte présentes dans un gramme de matière grasse.

8. Indice d'iode

C'est la masse d'iode (en grammes) absorbée par 100

grammes de biodiesel par réaction d'addition. L'indice d'iode permet de

mesurer le nombre de liaisons doubles ou triples qui se trouvent dans le

biodiesel, c'est-à-dire son degré d'insaturation. La

présence de liaisons multiples favorise les réactions d'oxydation

et de formation de gommes suite à des phénomènes de

polymérisation lors du stockage.

L'indice d'iode dépend de l'origine des

matières premières et influence grandement la tendance à

l'oxydation du biodiesel. Par conséquent, afin d'éviter

l'oxydation, des précautions particulières doivent être

prises lors du stockage de biodiesel. Des antioxydants sont ajoutés au

biodiesel ayant des indices d'iode élevés.

9. Teneur en esters

Théoriquement le biodiesel est composé d'esters

éthyliques ou méthyliques d'acides gras. Mais en pratique, le

biodiesel contient aussi des impuretés qui viennent soit de l'huile qui

n'est pas complètement convertie en esters, d'où la

génération des mono, di et triglycérides. D'autre part,

Les auteurs ont attribué cette différence de

performances à la présence de l'excès d'alcool et des

traces de glycérine dans le biodiesel non lavé

[52].

17

des quantités résiduelles d'alcool, de

glycérine, et des impuretés peuvent se retrouver dans le

biodiesel.

10. Teneur en eau

La teneur en eau est considérée comme un

indicateur de pureté du carburant. Dans le biodiesel, l'eau peut se

retrouver sous deux formes, dissoute ou dispersée sous forme de

gouttelettes [50]. Le biodiesel doit être

séché avant son injection dans le moteur, l'eau pouvant provoquer

la corrosion des pièces du système d'injection de carburant. La

présence d'eau favorise aussi la croissance microbienne qui peut

encrasser le filtre à carburant [50].

Dans les procédés d'estérification, la

présence d'eau a des effets négatifs sur les rendements en esters

méthyliques. Ce paramètre est donc étroitement

surveillé et dépendra de l'humidité de la graine et des

conditions de stockage de l'huile.

11. Teneur en alcool

La présence d'alcool résiduel dans le biodiesel

réduit son point d'auto-inflammation qui risque de tomber en au-dessous

des seuils recommandés par les normes.

I.5.4 Utilisation du biodiesel dans les

moteurs

On peut utiliser le biodiesel pour les moteurs diesel dans

plusieurs secteurs, comme carburant alternatif ou comme complément du

gazole. Plusieurs études ont porté sur l'utilisation du biodiesel

en mélanges avec le gazole ou bien sous forme pure. En

général, la plupart des recherches montrent que les performances

du moteur diesel avec le biodiesel sont similaires à celles du gazole,

mais avec une augmentation de la consommation spécifique en raison de

son pouvoir calorifique plus bas.

Meng et al, ont étudié l'effet de l'utilisation

du biodiesel de l'huile de friture usagée sur un moteur diesel. Pour

cela, ils ont utilisé des mélanges contenant 20% et 50% de

biodiesel. Les mélanges non lavés donnaient des performances

inférieures à celles du biodiesel lavé qui étaient

très proches de celles du gasoil. En termes d'émissions

polluantes, les mélanges du biodiesel non lavé ont conduit

à des émissions de CO et des imbrûlés non

satisfaisantes aux normes. Par contre le mélange du biodiesel

lavé a diminué les imbrûlés, le CO et le NOx.

18

I.5.5.1 Mélanges de

biodiesel-pétrodiesel

Le biodiesel peut être mélangé à

différentes proportions avec le gazole. Les plus courants sont : B100

(biodiesel pur), B20 (20% de biodiesel, 80% de gazole), B5 (5% de biodiesel,

95% de gazole) et B2 (2% de biodiesel, 98% de gazole).

a. Le mélange B100 et mélanges à

haute teneur en biodiesel

Le « B100 » et d'autres mélanges à

haute teneur en biodiesel sont moins fréquents que le mélange B20

en raison d'un manque d'incitations réglementaires et les prix. Les

mélanges à haute teneur en biodiesel nécessitent des

modifications majeures du moteur, L'utilisation de biodiesel pur (B100)

accroît les émissions d'oxydes d'azote, mais réduit

considérablement les autres émissions toxiques. Le « B100

» a un pouvoir solvant élevé, pouvant nettoyer les

dépôts accumulés lors de l'utilisation du gazole

[53].

b. Le mélange B20

Le B20 est le mélange de biodiesel le plus

utilisé aux États-Unis. Il représente en effet, un bon

compromis entre les coûts, les émissions, les performances par

temps froid, la compatibilité des matériaux et la capacité

à agir en tant que solvant. Généralement le B20 est le

mélange qui ne nécessite pas de modifications du moteur. Les

moteurs fonctionnant au B20 développent une puissance similaire à

celle des moteurs fonctionnant au gazole. Les consommations en carburant sont

également similaires. Le B20 doit répondre aux normes de

qualité prescrites par la norme ASTM D7467.

c. Le mélange B5

La plupart des fabricants de moteurs nord-américains

acceptent désormais les mélanges de biodiesel jusqu'à une

teneur de 5%. L'utilisation de B5 ne devrait pas causer de problèmes

pour le système d'alimentation ou le moteur. Le B5 doit être

conforme aux spécifications du gazole, norme ASTM D975 pour être

commercialisé.

I.5.5.2 Comparaison biodiesel - gazole

Le biodiesel a des propriétés chimiques qui sont

voisines de celles du gazole. Le biodiesel est un carburant 100% renouvelable,

et contribue à réduire de manière significative les

niveaux de polluants nocifs et les émissions de gaz à effet de

serre. Le biodiesel est également plus efficient que le gazole lorsqu'on

analyse son cycle de vie total. Selon une étude récente

menée par le Département américain de l'énergie, le

rendement énergétique du biodiesel est de 280% supérieur

à celui du carburant diesel. Le biodiesel peut également apporter

une contribution significative à la sécurité

énergétique.

19

Le biodiesel a de meilleures propriétés

lubrifiantes que le gazole, ce qui améliore la durée de vie du

moteur diesel. Le biodiesel a également un indice de cétane plus

élevé, ce qui signifie qu'il a une meilleure aptitude à

l'auto-inflammation tout en réduisant le niveau de bruit du moteur.

Comme le montre le Tableau I.4 ci-dessous le point

d'éclair du biodiesel est significativement plus élevé que

le diesel (130°C comparé à 60°C pour le gazole, ce qui

en fait un carburant plus sûr). L'inconvénient majeur du biodiesel

comparé au gazole est son coût plus élevé.

Tableau I.4 : La comparaison de certains paramètres

clés pour le carburant B100 par rapport au

gazole [54].

|

Propriété

|

Diesel

|

Biodiesel (B100)

|

Unités

|

|

La norme

|

ASTM D975

|

ASTM D6751

|

|

|

Pouvoir calorifique inférieur

|

~ 129.050

|

~118.170

|

btu/gal

|

|

Viscosité cinématique à 40°C

|

1.3 - 4.1

|

1.9 -6.0

|

mm2/s

|

|

Densité à 60°C

|

0.85

|

0.88

|

kg/l

|

|

Densité

|

7.079

|

7.328

|

lb/gal

|

|

L'eau et les sédiments

|

0.05 max

|

0.05 max

|

% volume

|

|

Carbone

|

87

|

77

|

% masse

|

|

Hydrogène

|

13

|

12

|

% masse

|

|

Oxygène

|

0

|

11

|

% masse

|

|

Soufre

|

0.0015 max

|

0.0 à 0.0024

|

% masse

|

|

Point d'ébullition

|

180 - 340

|

315 -350

|

°C

|

|

Point d'éclair

|

60 - 80

|

130 - 170

|

°C

|

|

Point trouble

|

(-15) - 5

|

(-3) - 12

|

°C

|

|

Point d'écoulement

|

(-35) - (-15)

|

(-15) - 10

|

°C

|

|

Indice de cétane

|

40 - 55

|

47 - 65

|

|

|

Lubrifiant SLBOCLE

|

2.000 - 5.000

|

>7,000

|

grams

|

|

Lubrifiant HFRR

|

300 à 600

|

<300

|

microns

|

20

I.5.5 Avantages et inconvénients du

biodiesel

I.5.5.1 Avantages

Il est vrai que le biodiesel constitue une alternative

intéressante sur le plan environnemental. Son premier avantage est qu'il

pollue moins et a un bilan carbone à peu près neutre. Il peut

être aussi fabriqué à partir des déchets comme les

huiles de friture et les graisses animales, ce qui permet de régler un

problème environnemental. Un carburant qui n'aggrave pas les

émissions de gaz à effet de serre est indispensable aujourd'hui

pour la sauvegarde de notre planète, le biodiesel est facile à

manipuler et à transporter.

La viscosité plus élevée que celle du

gazole lui offre un meilleur pouvoir lubrifiant dans la chambre de combustion

réduisant le travail des frottements et l'usure des pièces

mécaniques, le biodiesel a également un indice de cétane

plus élevé, lui offre une combustion plus rapide et moins

bruyante [53].

En termes de composition chimique, le biodiesel est

essentiellement composé d'esters (éthyliques ou

méthyliques) La présence d'oxygène combinée avec

l'absence de soufre et de composés aromatiques lui offre l'avantage de

réduire les émissions d'hydrocarbures imbrûlés et

des particules ainsi que d'oxydes de soufre lors de sa combustion dans le

moteur [54].

Le biodiesel est non-toxique et se dégrade quatre fois

plus rapidement que le gazole, grâce à sa teneur en oxygène

qui améliore le processus de biodégradation. Il améliore

la performance environnementale du transport routier et il réduit les

émissions des gaz à effet de serre.

D'autre part, tous les produits générés

par les réactions chimiques lors de la production du biodiesel sont

réutilisables, soit pour d'autres réactions chimiques, soit dans

d'autres secteurs industriels. Par exemple le glycérol peut être

utilisé comme lubrifiant dans les moteurs de véhicules.

I.5.5.2 Inconvénients

À côté de ces avantages, le biodiesel

comporte quelques inconvénients comme son point de fusion, son point

trouble et point d'écoulement élevés qui rendent son

utilisation en hiver sous forme pure difficile sur les véhicules dans

les pays à climats froids.

Une solution probable de ce problème consiste à

l'utiliser sous forme de mélanges ou de le préchauffer avant son

injection au moteur, cette deuxième solution est possible sur les

moteurs stationnaires à cogénération, une troisième

solution consiste à séparer la fraction des esters

méthyliques à longues chaînes saturées qui ont des

points de fusion et des points troubles élevés.

21

Un autre problème de biodiesel est sa stabilité

lors du stockage à longue durée, en fait les liaisons doubles et

triples présentes dans les acides gras, sont instables et ont tendance

à s'oxyder ou à former des gommes.

Ce type de problème est résolu soit par

l'addition des antioxydants, soit par l'utilisation directe après la

production. La teneur en acides gras libres peut aussi conduire à des

problèmes de corrosion dans le circuit d'alimentation et d'injection des

moteurs diesel [57] si elle dépasse un certain seuil.

Aussi, il faut bien respecter les normes concernant l'indice d'acide afin

d'éviter ce type de problèmes. La présence

d'oxygène améliore la combustion du carburant mais entraîne

des températures plus élevées dans la chambre de

combustion, ce qui favorise la formation des NOx [58, 59].

Le principal inconvénient du biodiesel est lié

à son prix élevé provenant du prix des huiles

végétales constituant de 70 à 95% du prix total. Un autre

problème associé est la compétition entre l'alimentation

et la production des carburants. D'où la nécessité

d'utiliser les déchets comme matière première de

production du biodiesel (l'huile de friture usagée).

22

CHAPITRE II. NOTIONS SUR LA

MODÉLISATION

EXPÉRIMENTALE

Ce chapitre propose une approche méthodologique pour

étudier et analyser les biocarburants. Il présente les

différentes techniques et outils de modélisation utilisés

pour simuler et prédire le comportement des biocarburants, que ce soit

au niveau de leur production, de leur combustion ou de leur impact

environnemental. Le chapitre aborde également les principes de base de

la modélisation expérimentale, tels que la conception des

expériences, la collecte des données, l'analyse statistique et

l'interprétation des résultats. En mettant en avant l'importance

de la modélisation expérimentale dans le domaine des

biocarburants, ce chapitre vise à fournir aux lecteurs les connaissances

et les compétences nécessaires pour mener des études

approfondies et fiables dans ce domaine en constante évolution.

II.1 PLANS D'EXPÉRIENCES

Tout d'abord, il est primordial de comprendre certains termes

qui interviendront dans la suite de cette étude entre autres :

? Un modèle est une représentation d'un

système réel, capable de reproduire son fonctionnement. Son

principe est de remplacer un système réel en un objet ou

operateur simple reproduisant les aspects ou comportements principaux de

l'original.

? Un facteur (quantitatif ou qualitatif) est un

paramètre ou état du système étudié

(phénomène ou procédé) dont la

variation est susceptible d'en modifier le fonctionnement (ex :

température, concentration d'un réactif...). La réponse

(ou critère) du système correspond au paramètre

mesuré ou observé pour connaître l'effet des facteurs

étudiés sur le système (ex : rendement d'une

réaction...)

Les plans d'expériences permettent d'organiser au mieux

les essais qui accompagnent une recherche scientifique ou des études

industrielles [27].

Les plans d'expériences permettent d'obtenir le maximum

d'informations avec le minimum d'expériences. Pour cela, il convient de

suivre des règles mathématiques et adopter une démarche

rigoureuse [28].

Environ 80 % des applications courantes utilisent les plans

dont les facteurs prennent deux niveaux et dont le modèle

mathématique de la réponse est du premier degré. Mais il

arrive assez

23

souvent que le modèle du premier degré soit

insuffisant pour expliquer les réponses mesurées. Dans ce cas, il

faut passer à un modèle du second degré.

Il existe plusieurs types de plans du second degré,

mais ils permettent tous de trouver les mêmes surfaces de

réponse.

Pour 2 facteurs, on peut représenter la surface de

réponse dans un espace à 3 dimensions. Il y a 2 dimensions pour

les facteurs et 1 pour la réponse.

En général, l'objectif des plans du second

degré est la modélisation du phénomène.

Dans notre travail, nous avons opté pour un plan

factoriel complet. Ce plan est le plus fréquemment utilisé car il

est simple et rapide à mettre en oeuvre, on le note par 2K

où le 2 correspond aux niveaux maximal et minimal qui délimitent

le domaine d'étude d'un facteur Z et k représente le nombre des

facteurs étudiés.

Pour un plan factoriel complet à k facteurs, le nombre

total d'expériences est noté :

|

Exemples :

? Si k = 2, N =

? Si k = 3, N =

? Si k = 4, N =

? Si k = 5, N =

|

22

23

24

25

|

N = 2K

= 4 essais = 8 essais = 16 essais = 32 essais

|

|

?

|

Etc.

|

|

|

L'étude a été réalisée sur

base d'un plan factoriel utilisant un plan factoriel complet à 3

variables et deux niveaux, qui a abouti à 10 expériences dont

deux étaient au centre. Le Tableau II.1 montre les

variables analysées dans l'expérience et leurs niveaux :

Tableau II.1 : Les niveaux de facteurs pour le plan

factoriel complet.

|

Niveau

|

-1

|

0

|

+1

|

|

Concentration de catalyseur (g)

|

M1

|

M2

|

M3

|

|

Temps de réaction (min)

|

t1

|

t2

|

t3

|

|

Rapport molaire

|

RM1

|

RM2

|

RM3

|

Les facteurs variables et leurs valeurs utilisés pour

l'optimisation de processus de transestérification étaient les

suivants : (a) rapports molaires éthanol : huile de 3 :1 ; 4.5 :1 et 6

:1 ; (b) des concentrations de catalyseur de 3% ; 4% et 5% par rapport à

la masse de l'huile initiale et (c) des temps de réaction de 45 ; 60 et

75 minutes.

24

Les conditions opératoires appliquées dans les

expériences étaient les suivantes : (a) température de

réaction 65°C et (b) masse de l'huile 138.3gr.

Volume de l'huile utilisée = 150ml dHU =

0.922gr/cm3

mHU = volume de l'huile utilisée X dHU

mHU = 150 × 0.922

mHU = 138.3gr d'huile usagée

|

% (m /m) =

|

msoluté

|

× 100

|

|

msolution

|

II.2 MODÉLISATION MATHÉMATIQUE

On choisit a priori une fonction mathématique qui relie

la réponse aux facteurs. On prend un développement limité

de la série de Taylor-Mac Laurin. Les dérivées sont

supposées constantes et le développement prend la forme d'un

polynôme de degré plus ou moins élevé :

Y = a0 + ?aiXi + ?aijXij + ?

+ ?aiiXii +

Avec :

Y : la réponse ou la grandeur d'intérêt.

Elle est mesurée au cours de l'expérimentation et elle est

obtenue avec une précision donnée.

Xi : représente le niveau attribué au facteur i

par l'expérimentateur pour réaliser un essai. Cette valeur est

parfaitement connue. On suppose même que ce niveau est

déterminé sans erreur (hypothèse classique de la

régression).

a0, ai, aii, aij sont les coefficients du modèle

mathématique adopté a priori. Ils ne sont pas connus et doivent

être calculés à partir des résultats des

expériences.

L'intérêt de modéliser la réponse

par un polynôme est de pouvoir calculer ensuite toutes les

réponses du domaine d'étude sans être obligé de

faire les expériences. Ce modèle est appelé «

modèle postulé » ou « modèle a priori »

[64].

II.2.1 SYSTEME D'EQUATIONS

Chaque point expérimental permet d'obtenir une valeur

de la réponse. Cette réponse est modélisée par un

polynôme dont les coefficients sont les inconnues qu'il faut

déterminer. À la fin du plan d'expériences, on a un

système de n équations (s'il y a n essais) à p inconnues

(s'il y

La matrice d'expérience reprend les conditions

expérimentales en unité codée (VCR). Les valeurs

réelles sont reprises ans un plan d'expérience.

25

a p coefficients dans le modèle choisi a priori). Ce

système s'écrit d'une manière simple en notation

matricielle :

Y = Xa + e

Avec :

Y est le vecteur des réponses.

X est la matrice de calcul ou matrice du modèle, qui

dépend des points expérimentaux

choisis pour exécuter le plan et du modèle

postulé.

a est le vecteur des coefficients.

e est le vecteur des écarts.

Ce système possède un nombre d'équations

inférieur au nombre d'inconnues. Il y a n équations

et p + n inconnues. Pour le résoudre, on utilise une

méthode de régression basée sur le critère

des moindres carrés. On obtient ainsi les estimations des

coefficients que l'on note : â.

Le résultat de ce calcul est :

â = (tXX)-1 tXY

Formule dans laquelle la matrice tX est la matrice

transposée de X. De nombreux logiciels

exécutent ce calcul et donnent directement les valeurs des

coefficients [64].

II.3 PLAN FACTORIEL COMPLET À DEUX

NIVEAUX

Un plan factoriel est un type de plan d'expérience qui

permet d'étudier les effets que plusieurs facteurs peuvent avoir sur une

réponse.

Ce plan est celui qu'il faut utiliser pour rechercher les

facteurs agissant sur une réponse mesurée. C'est le plu simple

à interpréter et il présente le meilleur rapport

coût/efficacité

Sa notation est 2k où le chiffre 2

correspond au niveau maximal et au niveau minimal, qui délimite le

domaine d'étude d'un facteur X, et la lettre k représente le

nombre des facteurs étudiés.

Pour un plan factoriel complet de 3 facteurs à 2

niveaux, 3 facteurs à 2 niveaux définissent 8 conditions

expérimentales, soit 8 essais s'il n'est pas prévu de

répétitions. Le modèle mathématique de ce plan est

de la forme [64] :

Y = A0 + A1X1 + A2X2 +

A3X3 + A12X1X2 + A13X1X3 + A23X2X3

+ A123X1X2X3 + e

II.3.1 Matrice d'expérience

26

C'est ainsi que notre plan d'expériences a

été conçues en partant de la littérature

précédente.

Tout d'abord, il est important de connaitre qu'une matrice

d'expérience est le plan d'expérience en unité

codée.

Le Tableau II.2 montre la matrice

d'expériences en unité centrée réduite

Tableau II.2 : Matrice d'expérience en unité

centrée réduite.

|

Essais

|

Pourcentage du

catalyseur (X1)

|

Ratio huile :

alcool (X2)

|

Temps de la

réaction (X3)

|

Réponses

|

|

1

|

-1

|

-1

|

-1

|

Y1

|

|

2

|

+1

|

-1

|

-1

|

Y2

|

|

3

|

-1

|

+1

|

-1

|

Y3

|

|

4

|

+1

|

+1

|

-1

|

Y4

|

|

5

|

0

|

0

|

0

|

Y5

|

|

6

|

0

|

0

|

0

|

Y6

|

|

7

|

-1

|

-1

|

+1

|

Y7

|

|

8

|

+1

|

-1

|

+1

|

Y8

|

|

9

|

-1

|

+1

|

+1

|

Y9

|

|

10

|

+1

|

+1

|

+1

|

Y10

|

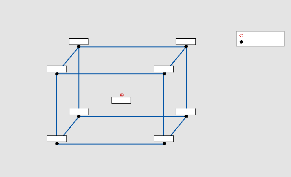

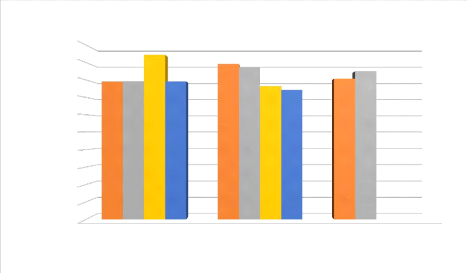

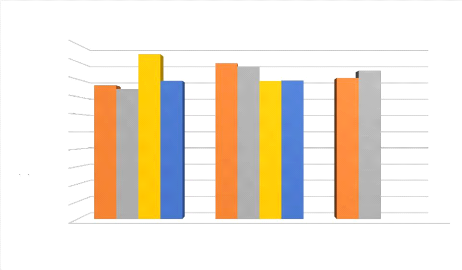

La figure II.2 nous donne les domaines expérimentaux pour