|

SEPTEMBRE 2023

UNIVERSITE DE LUBUMBASHI

FACULTE POLYTECHNIQUE

DEPARTEMENT DE METALLURGIE ET MATERIAUX B.P

1825

Lubumbashi

Etude de valorisation des rejets de la laverie de

kamatanda

par concentration sur spirale et concentration

magnétique

Travail présenté et défendu par

MUTAMBA LENGE Léopold en vue de

l'obtention du grade

de bachelier en science de l'ingénieur.

ANNEE ACADEMIQUE 2021 - 2022

UNIVERSITE DE LUBUMBASHI

FACULTE POLYTECHNIQUE

DEPARTEMENT DE METALLURGIE ET MATERIAUX

B.P 1825

Lubumbashi

Etude de valorisation des rejets de la laverie de

kamatanda par concentration sur spirale et concentration

magnétique

Travail présenté et défendu par

MUTAMBA LENGE Léopold en vue de

l'obtention du grade

de bachelier en science de l'ingénieur

Directeur : Prof. Dr. Ir. KIPEPE AWAKA

Encadreurs : Ass. Ir civil KALENGA KASONGO Gigi

Ass. Ir Civil MULIANGALA MBALABA Francis

Résumé

Le présent travail vise à valoriser les rejets

de la laverie de KAMATANDA en combinant deux méthodes de concentration

à savoir, la concentration gravimétrique sur spirale et la

concentration magnétique, afin d'avoir en fin de l'opération un

rendement de récupération plus élevé et en

conséquence, un rejet plus appauvri. En effet, La forte demande du

cuivre sur le marché international et le besoin d'avoir une alimentation

continue des usines hydrométallurgiques de SHITURU, a poussé la

Gécamines à penser aux diverses sources d'alimentation, notamment

la valorisation des rejets de la laverie de KAMATANDA.

Les caractérisations chimique, minéralogique et

granulométrique ont montré respectivement que

l'échantillon sujet de l'étude titre 1,44 % cuivre et 0,12 %

cobalt ; les formes minéralogiques présentes sont la malachite,

la chrysocolle, l'hétérogénite, le quartz et la limonite

et le d80 de l'échantillon est d'environ 350 micromètres. La

planification des essais a été faite suivant une méthode

classique. Un paramètre a été varié à la

fois en gardant les deux autres constants jusqu'à trouver l'optimal de

celui-ci et passer par la suite au prochain paramètre.

En premier lieu, l'échantillon a été

soumis aux essais de concentration gravimétrique sur spirale. Les

paramètres étudiés ont été : l'ouverture de

la cuillère (collecteur des concentrés) dans une plage de 10

à 16 cm, le débit d'alimentation dans une plage de 30 à 60

litres par minute et le pourcentage solide de la pulpe dans une plage de 10

à 25% et cela pour une granulométrie gardée constante

à +53 micromètres.

L'examen des résultats obtenus à ce stade de

l'étude montre que les meilleures conditions opératoires sont :

une ouverture de la cuillère de 10 cm, un débit d'alimentation de

la pulpe de 60 litres par minute et un pourcentage solide de 25 %. Dans ces

conditions, le concentré obtenu titre 6,44 % avec un rendement de

récupération de 50,04% et une fraction mixte titrant 4,34% avec

un rendement de récupération de 53,79%. Ce qui a conduit à

un concentré global spirale titrant 5,19 % avec un rendement de

concentration global de 57,10 % pour un rendement poids de 16,33%.

En second lieu, deux essais de concentration magnétique

ont été effectués sur le rejet obtenu dans les meilleures

conditions opératoires sur spirale titrant 0,81% cuivre. Le premier

essai a été effectué avec un rejet non fragmenté et

le second sur un rejet fragmenté pendant 1 minute.

Mots clés : Rejets, Valorisation,

Concentration, Cuivre, Spirale, Magnétique

Les paramètres gardés constants à la

concentration magnétique ont été le pourcentage solide de

la pulpe : 50%, l'ampérage : 4 ampères et le nombre de cycles :

5.

Les résultats obtenus à la suite des essais de

concentration magnétique ont montré que les meilleures conditions

opératoires ont été obtenues avec le rejet

fragmenté. Cet essai a conduit à un concentré

magnétique global titrant 1,97% cuivre avec un rendement de

concentration de 61,85%.

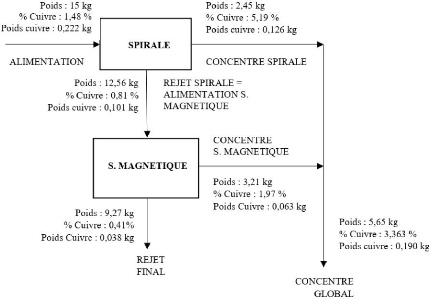

Le concentré global obtenu en fin d'opération

titre 3,36 % cuivre avec un rendement global de concentration de 56,56%. Une

comparaison des caractéristiques de l'alimentation de l'unité de

lixiviation en tank agité des usines hydrométallurgiques de

SHITURU à celles du concentré produit a montré qu'une

étude de la répartition granulométrique était

nécessaire pour une adaptation à la granulométrie de

consigne, à savoir un d80 égal à 75 micromètres et

une valorisation de la fraction inférieure à 53 ?m pour accroitre

le rendement de récupération reste à envisager. Quant

à la teneur, il a été montré que la teneur du

concentré avait une valeur approximativement égale à la

valeur minimale de consigne, à savoir 3 % cuivre.

Abstract

The present work aims to valorize the rejections of KAMATANDA

washery by combining two methods of concentration namely, the gravimetric

concentration on spiral and the magnetic concentration, in order to have at the

end of the operation a higher yield of recovery and in consequence, a more

impoverished rejection. Indeed, the strong demand for copper on the

international market and the need to have a continuous supply of the

hydrometallurgical plants of SHITURU, pushed Gécamines to think of the

various sources of supply, in particular the valorization of the rejections of

KAMATANDA washery .

The chemical, mineralogical and granulometric

characterizations respectively showed that the subject sample of the study

contains 1.44% copper and 0.12% cobalt; the mineralogical forms present are

malachite, chrysocolla, heterogenite, quartz and limonite and the d80 of the

sample is approximately 350 micrometers. The planning of the tests was done

according to a classic method. One parameter was varied at a time keeping the

other two constants until finding the optimum of it and then moving on to the

next parameter.

First, the sample was subjected to gravimetric concentration

tests on a spiral. The parameters studied were: the opening of the spoon

(concentrate collector) in a range of 10 to 16 cm, the feed rate in a range of

30 to 60 liters per minute and the solid percentage of the pulp in a range of

10 to 25% and this for a particle size kept constant at +53 micrometers.

Examination of the results obtained at this stage of the study

shows that the best operating conditions are: an opening of the spoon of 10 cm,

a pulp feed rate of 60 liters per minute and a solid percentage of 25%. . Under

these conditions, the concentrate obtained titrates 6.44% with a recovery yield

of 50.04% and a mixed fraction titrates 4.34% with a yield of 53.79%. This led

to an overall spiral concentrate grading 5.19% with an overall concentration

yield of 57.10% for a weight yield of 16.33%.

Secondly, two magnetic concentration tests were carried out on

the reject obtained under the best operating conditions on a spiral grading

0.81% copper. The first test was carried out with an unfragmented sucker and

the second on a fragmented sucker for 1 minute. The parameters kept constant at

the magnetic concentration were the solid percentage of the pulp: 50%, the

amperage: 4 amps and the number of cycles: 5.

Keywords: Rejections, Recovery, Concentration,

Copper, Spiral, Magnetic

The results obtained following the magnetic concentration

tests showed that the best operating conditions were obtained with fragmented

rejection. This test led to an overall magnetic concentrate titrating 1.97%

copper with a concentration yield of 61.85%.

The overall concentrate obtained at the end of the operation

contains 3.36% copper with an overall concentration yield of 56.56%. A

comparison of the characteristics of the feed to the stirred tank leaching unit

of the SHITURU hydrometallurgical plants with those of the concentrate produced

showed that a study of the particle size distribution was necessary for

adaptation to the target particle size, namely a d80 equal to 75 micrometers

and a recovery of the fraction less than 53 ?m to increase the recovery yield

remains to be considered. As for the content, it was shown that the content of

the concentrate had a value approximately equal to the minimum target value,

namely 3% copper.

i | P age

Epigraphe

« Il sait qu'on triomphe sans gloire, quand on

vainc

sans péril »

Sénèque

ii | P a g e

Dédicaces

Au Dieu de gloire, pour son indéfectible

bonté à mon égard,

·

A mes très chers et hardis parents, BULAMBO Isaac

et MALOBA Helene Pétronie qui ne se lassent de m'instruire

,

·

A mes très chers frères et soeurs : BANGA

Joël, KASONGO Elie, KIBWE Ghislain, KAZADI

Michée, MBUYU Evodie,

KAPINGA Syntiche, KATSHONGO Paulin, MUTOMBO

Chrysostome, SANGA Bienvenu et

MALOBA Helene Miradie, le présent travail est le fruit de

votre

amour, soutien et compréhension témoignés à mon

égard ,

·

A vous mes neveux et nièces : Thehila, Ethan,

Manelle, Ketsia, Kenan, Azriel et Lyam voici

pour vous le chemin à

emprunter pour déboucher à un avenir meilleur et que ceci soit

pour

vous un exemple à suivre ,

·

A vous mon beau-frère SOMPWE Grace

,

·

A vous mes belles soeurs : MUJINGA Priscille, KADIAT

Joëlle et MONGA Ketsia, voici le

fruit de vos encouragements et

soutiens ,

·

Nous dédions ce travail.

MUTAMBA LENGE Léopold

iii | P a g e

Remerciements

Ce travail, signe du couronnement de notre premier cycle

universitaire à la Faculté Polytechnique de l'Université

de Lubumbashi, est pour nous une opportunité de témoigner toute

notre profonde gratitude envers tous ceux qui se sont unit à nous pour

le parachèvement de ce cycle. Ce parcours, qui a été

quelque peu pénible, mais plus important et indélébile est

ce qu'il a fait de notre personne.

C'est ici l'occasion d'exprimer à travers ces

quelques lignes qui suivent nos sentiments d'une profonde gratitude à

l'endroit des personnes qui, de loin ou de près, nous ont apporté

leur concours indéniable :

De prime abord, nos remerciements s'adressent à

l'Eternel Dieu le Tout Puissant, maitre des temps et des circonstances, dont

l'amour manifesté à notre égard est immuable ;

Nous remercions le Prof. Dr. Ir. KIPEPE AWAKA, chef du

département de métallurgie et matériaux pour avoir

accepté de diriger ce travail dans un climat de convivialité et

fructueux;

D'une manière particulière, nous remercions

du fond du coeur, les assistants ingénieurs civils KALENGA Gigi et

MULIANGALA Francis, pour leur encadrement et fructueuses remarques sans

lesquelles, ce travail n'aurait pas été dans son état

actuel ;

Nous tenons à remercier le Doyen de La

Faculté Polytechnique de l'Université de Lubumbashi, le Prof. Dr.

Ir. KANDA NTUMBA, et à travers lui, tout le corps professoral et

administratif de la Faculté, pour leur contribution à notre

édification scientifique ;

Nos vifs remerciements à l'ingénieur civil

MWEPU WA NZOVU, Directeur de EMT, pour nous avoir ouvert les portes de ce cadre

d'étude, et à travers lui, tous les travailleurs de EMT ;

Il nous serait ingrat de ne pas remercier

l'ingénieure civile PANGA Lumière de la division

minéralurgie de EMT, initiatrice de cette étude et encadreuse

;

Nous remercions la famille NGOIE KALUMBETA pour tous les

sacrifices consentis à notre égard ;

A KALUMBETA Bertin, KABONGO Noé, BASHILE Richard.,

MULENDA Etienne et KABEMBA Irénée., trouvez ici, nos sentiments

sincères de gratitude ;

A nos compagnons de lutte et amis; MUZANGA Heman, DIKUKU

Nathan, KITOKA Michée, FWAMBA Schadrack, MWAMBA Lionel, PESA Eraste,

KENGA Junola, IYAL Delta,

iv | P a g e

KALUMENDE Ladyne, MWENZE Joël, ... nous disons merci

pour votre sympathie tout au long de ce parcours.

MUTAMBA LENGE Léopold

v | P a g e

Table des matières

Résumé

Abstract

Epigraphe i

Dédicaces ii

Remerciements iii

Table des matières v

Liste des abréviations, sigles et symboles viii

Liste des figures ix

Liste des tableaux xi

Introduction générale 1

Présentation de la mine et de la laverie de kamatanda 3

I.1. Mine à ciel ouvert de kamatanda 3

I.1.1. Historique 3

I.1.2. Localisation géographique 3

I.1.3. Cadre géologique et minéralogique 3

I.2. La laverie de kamatanda 4

I.3. Estimation de la quantité des rejets de la laverie

5

Synthèse bibliographique sur la concentration des minerais

6

II.1. Généralités sur la concentration 6

II.1.1. Introduction 6

II.1.2. Méthodes de concentration 6

II.2. Concentration sur spirale 7

II.2.1. Introduction 7

II.2.2. Description et principe de fonctionnement d'une spirale

Humphreys 8

II.2.3. Catégories des séparateurs en spirale 11

vi | P a g e

II.2.4. Paramètres opératoires 13

II.3. Concentration magnétique 14

II.3.1. Introduction 14

II.3.2. Aperçu général sur la

séparation magnétique 15

II.3.3. Classification des appareils de séparation

magnétique 23

II.3.4. Paramètres opératoires de la

séparation magnétique 26

II.3.5. Application de la séparation magnétique en

minéralurgie 29

Matériels et méthodes 30

III.1. Matériels 30

III.1.1. Rejet de la laverie de kamatanda 30

III.1.2. Rejet du circuit de concentration sur spirale 31

III.1.3. Appareillages et accessoires 31

III.2. Méthodes 35

III.2.1. Préparation de l'échantillon 35

III.2.2. Caractérisation de l'échantillon 36

III.2.3. Essais de concentration 36

III.3. Critères d'évaluation des opérations

de concentration 43

III.3.1. Rendement de récupération 43

III.3.2. Rendement pondéral de concentration 44

III.3.3. Taux de concentration 44

Présentation et analyse des résultats 45

IV.1. Introduction 45

IV.2. Caractérisation de l'échantillon 45

IV.2.1. Analyse minéralogique 45

IV.2.2. Analyse chimique 46

IV.2.3. Analyse granulométrique 46

IV.3. Essais de concentration sur spirale 47

vii | P a g e

IV.3.1. Optimisation des paramètres 47

IV.4. Essai de concentration magnétique 53

IV.4.1. Introduction 53

IV.4.2. Optimisation des paramètres 53

IV.5. Evaluation du bilan de concentration 57

Conclusion et perspectives 59

Références bibliographiques 61

viii | P a g e

Liste des abréviations, sigles et

symboles

B : Induction Magnétique

C : Concentré

EMT : Etudes Métallurgiques

Fa: Force de friction

Fbg: Force de Bagnold

Fc : Force centrifuge

Fd ou T: Trainée hydrodynamique

Fg : Force de pesanteur

FM : Fraction Magnétique

Gécamines : Générale des carrières

et des mines

??- : Intensité de Champ Magnétique

IMSC Group: International Minerals Separation Components group

?? : Polarisation Magnétique

k : Susceptibilité Magnétique Volumique

-

M: Magnétisation

R ou Rdt pondéral: Rendement pondéral de

concentration

Rdt Co Con : Rendement cobalt dans le concentré

Rdt Co Mixte : Rendement cobalt dans la fraction mixte

Rdt Cu Con : Rendement cuivre dans le concentré

Rdt Cu Mixte : Rendement cuivre dans la fraction mixte

S.I : Système international

SMBI : Séparateur Magnétique à Basse

Intensité

SMHG : Séparateur Magnétique à Haut

Gradient

SMHI : Séparateur Magnétique à Haute

Intensité

ô: Taux de concentration

?: Perméabilité Magnétique

?: Rendement de récupération

Vp : Vitesse particule

ix | P a g e

Liste des figures

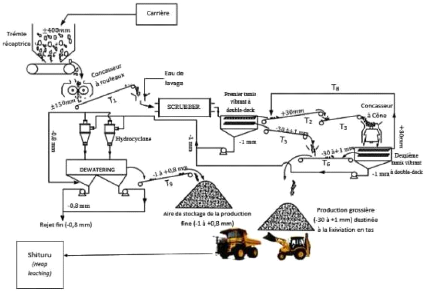

Figure I.1.Flow sheet de la laverie de Kamatanda 4

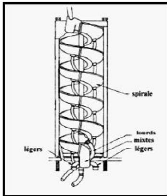

Figure II.1.Boite d'alimentation d'une spirale Humphreys 8

Figure II.2.Une spirale Humphreys 9

Figure II.3.Répartition des minéraux sur une

spirale 11

Figure II.4.Spirale Washwaterless 12

Figure II.5. Spirale Wash water 12

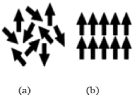

Figure II.6.mouvement des électrons 16

Figure II.7.Présentation des moments magnétiques

dans un corps paramagnétique (a) en

absence et (b) en présence d'un champ magnétique

externe 20

Figure II.8.Présentation des moments magnétiques

dans un corps ferromagnétique 21

Figure II.9.Représentation des moments magnétiques

dans un matériau antiferromagnétique22

Figure II.10.Représentation des moments magnétiques

dans un matériau ferrimagnétique 23

Figure II.11.Illustration du principe de fonctionnement d'un

séparateur magnétique 24

Figure II.12.Principe de séparation SMHI en voie humide en

utilisant des billes Ferro

magnétiques 25

Figure II.13.Séparateur

magnétique à haute intensité en voie humide du type WHIMS

3*4L

pesant environ 320 kg 26

Figure III.1.Schematisation de la préparation de

l'échantillon 30

Figure III.2.Photo du conditionneur DENVER et de la pompe

centrifuge d'alimentation 33

Figure III.3.Photo de la batterie des spirales Humphreys et de la

pompe centrifuge de

recirculation 34

Figure III.4.Schema général du processus de

concentration 36

Figure III.5.Schéma des essais de concentration sur

spirale 38

Figure III.6.Schéma de fonctionnement du circuit de

traitement 38

Figure III.7.Schéma des essais de concentration

magnétique 43

Figure IV.1.Courbe de répartition granulométrique

de l'échantillon 47

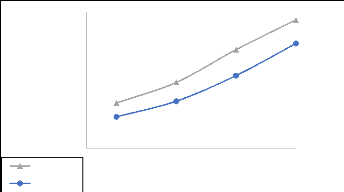

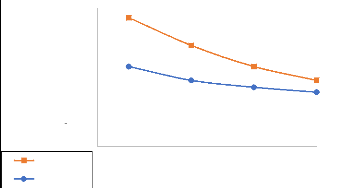

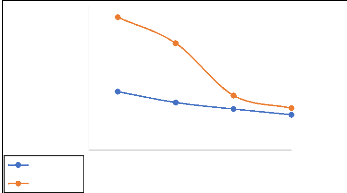

Figure IV.2.Evolution du rendement de concentration en fonction

de l'ouverture cuillère 48

Figure IV.3.Evolution de la teneur en cuivre en fonction de

l'ouverture cuillère 49

Figure IV.4.Evolution du rendement de récupération

en fonction du débit d'alimentation 50

Figure IV.5.Evolution de la teneur en cuivre en fonction du

débit d'alimentation 50

x | P a g e

Figure IV.6.Evolution du rendement de

récupération en fonction du pourcentage solide pulpe

52

Figure IV.7.Evolution de la teneur en cuivre en fonction du

pourcentage solide 52

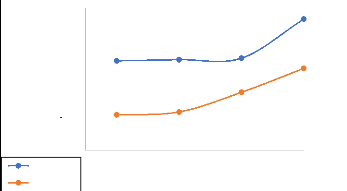

Figure IV.8. Evaluation des résultats des essais de

concentration magnétique 56

Figure IV.9. Bilan global de concentration 58

xi | P a g e

Liste des tableaux

Tableau II.1.Classification des séparateurs

magnétiques 23

Tableau III.1. Valeurs des paramètres utilisées

pour la Ière série d'essais 37

Tableau III.2.Parametres utilisés pour la

IIème série d'essais 39

Tableau III.3. Paramètres utilisés pour la

IIIème série d'essais 40

Tableau IV.1.Mineraux constitutifs de l'échantillon et

leurs valeurs de densité et de

susceptibilité magnétique(Kalongo. 2016)

;(Vuninga. 2020); (Dahlin. 1993) 45

Tableau IV.2.Résultats de l'analyse chimique de

l'échantillon 46

Tableau IV.3.Résultats de l'analyse

granulométrique de l'échantillon 46

Tableau IV.4.Résultats de la première

série d'essais 48

Tableau IV.5.Résultats de la deuxième

série d'essais (variation débit d'alimentation) 50

Tableau IV.6.Résultats de troisième série

d'essais (variation pourcentage solide) 51

Tableau IV.7.Conditions opératoires sur

séparateur magnétique 53

Tableau IV.8.Résultats du test de concentration

magnétique sur le rejet non broyé 54

Tableau IV.9.Résultats de l'essai de concentration

magnétique avec le rejet broyé 55

Tableau IV.10. Bilan global de concentration 57

xii | P a g e

1 | P a g e

Introduction générale

La laverie de KAMATANDA alimente actuellement le circuit de

lixiviation en tas des usines hydrométallurgiques de SHITURU pour la

production d'un lixiviat principalement de cuivre. Les minerais alimentant la

laverie de KAMATANDA subissent successivement une fragmentation, un lavage et

une classification granulométrique. De cette classification

granulométrique, trois fractions en résultent à savoir :

les -30 mm +1mm destinées à la lixiviation en tas ; les -1 mm

+0,8 mm et les -0,8 stockées comme rejets.

La capacité de traitement de la laverie de KAMATANDA

est estimée à 3000 tonnes sèches par jour et se subdivise

en fonction des différentes fractions granulométriques en 1500

tonnes sèches par jour pour la fraction des -30 mm à +1 mm, 780

tonnes sèches par jour pour la fraction des -1 mm à +0,8 mm et

720 tonnes sèches par jour pour la fraction des -0,8 mm.

La forte demande du cuivre sur le marché international

et le besoin d'avoir une alimentation continue des usines

hydrométallurgiques de SHITURU, a poussé la Gécamines

à penser aux diverses sources d'alimentation, notamment la valorisation

des rejets de la laverie de KAMATANDA. En effet, c'est depuis 2018 que la

laverie de KAMATANDA lave les minerais cupro-cobaltifères oxydés

de la mine à ciel ouvert de KAMATANDA.

Plusieurs études ont été initiées

sur la valorisation de ces rejets dont la nôtre qui a pour but de

valoriser uniquement la fraction inférieure à 0,8 mm titrant

généralement 1,44 % pour le cuivre et 0,12% pour le cobalt par la

concentration gravimétrique sur spirale et magnétique. Pour cette

étude, la plage granulométrique alimentée dans le circuit

est comprise entre - 0,8 mm et +53

?m.

Ces deux méthodes de concentration présentent

des coûts opératoires relativement faibles étant

donné qu'elles n'exigent aucun réactif particulier. Pour la

concentration sur spirale, les paramètres qui seront

étudiés sont l'ouverture de la cuillère (collecteur du

concentré), le débit d'alimentation de la pulpe et le pourcentage

solide de la pulpe. Le rejet spirale sera valorisé par séparation

magnétique. Au terme de la réalisation de ces essais, un bilan

métallurgique sera fait pour comparer les résultats obtenus aux

critères d'alimentation des usines hydrométallurgiques de

SHITURU.

Pour bien aborder ce sujet et répondre ainsi aux

attentes de l'entreprise, ce travail a été réalisé

au laboratoire et à l'usine pilote de la division minéralurgique

du département d'études

2 | P a g e

métallurgiques de la Gécamines et comprendra

deux parties essentielles reprises dans les lignes qui suivent outre

l'introduction et la conclusion :

? La première, essentiellement bibliographique ;

comprendra une présentation de la mine et de laverie de Kamatanda, des

notions générales sur les techniques de concentration des

minerais et particulièrement les techniques gravimétrique sur

spirale et magnétique;

? La seconde partie, reprendra les matériels et

méthodes utilisés ainsi que la présentation et l'analyse

des résultats.

3 | P a g e

Présentation de la mine et de la

laverie

de kamatanda

I.1. Mine à ciel ouvert de kamatanda I.1.1.

Historique

La dénomination « KAMATANDA » est tirée

du nom d'un petit cours d'eau situé à l'ouest de ce qui sera la

mine à ciel ouvert de KAMATANDA. Les grandes dates de cette mine sont

les suivantes (Mbwisha. 2021) :

· 1901 : indice d'exploitation artisanale dans la

contrée de KAMATANDA par les habitants de cette contrée ;

· De 1923 à 1925 : prospection minière

dans la contrée de KAMATANDA ;

· 1950 : découverture et début de

l'exploitation minière de la mine à ciel ouvert de KAMATANDA ;

· 1963 : Suspension de l'exploitation de la mine ;

· 2006 : début de l'exploitation artisanale de la

mine dans le cadre d'un partenariat entre la Gécamines et C.D.M ;

· 2015 : exploitation minière de la mine par la

Gécamines dans le cadre du projet « heap leaching » ayant pour

but l'alimentation des usines de SHITURU.

I.1.2. Localisation géographique

La mine à ciel ouvert de KAMATANDA est une

propriété de la GECAMINES SA exploitant un gisement d'une

superficie de 40,8 km2.

Elle est localisée au Nord-est de la ville de Likasi,

à 6,8 km des usines hydrométallurgiques de SHITURU, aux

coordonnées géographiques suivantes : 10°57'8,9» de

latitude Sud et 26°46'19,47» de longitude Est.

I.1.3. Cadre géologique et

minéralogique

La région du gisement est très

vallonnée, les terrains rencontrés dans la zone du gisement sont

de type Kundelungu et Roan moyen. Sur la route d'accès on descend

graduellement dans l'échelle stratigraphique jusqu'au Kundelungu

inferieur près de la mine. Elle se situe dans le flanc sud de

l'anticlinal de Kapolowe dans une roche du Roan extrusif. Les pendages sont

vers le Nord. L'aspect minéralogique de la mine nous montre que la

malachite et la chrysocolle sont

4 | P a g e

les formes minéralogiques principales du cuivre et le

cobalt s'y trouve sous forme d'Hétérogénite (Kabanda.

2020).

I.2. La laverie de kamatanda

D'une manière générale la laverie de

KAMATANDA est alimentée par des minerais de granulométrie allant

jusqu'à 400 mm et fournit trois fractions granulométriques :

? -30 mm à +1 mm : Fraction grossière (50% de la

production) ? -1 mm à +0,8 mm : Fraction fine (26% de la production) ?

-0,8 mm : Fraction fine (24 % de la production)

La fraction grossière est envoyée aux usines

hydrométallurgiques de SHITURU par camions alors que la fraction de -1

mm à +0,8 mm et la fraction inférieure à 0,8 mm sont

entreposées sur une aire de stockage en attendant une revalorisation

future (Mbwisha. 2021).

La figure I.1 présente le flow sheet de la laverie de

KAMATANDA.

Figure I.1.Flow sheet de la laverie de

Kamatanda

(Mbwisha. 2021)

En effet, les minerais tout venant d'environs 400 mm sont

alimentés dans la trémie réceptrice ; puis grâce

à un déverseur, ces minerais sont envoyés dans le

concasseur à rouleaux où ils seront

5 | P a g e

concassés jusqu'à une granulométrie

d'environ 150 mm. A la sortie du concasseur, grâce à la bande

transporteuse T1, ces minerais sont envoyés au laveur (SCRUBBER). Le

lavage permet de débarrasser les minerais des particules de -1 mm

à envoyer par pompage au « dewatering » pour la production

fine et l'obtention des rejets usine. Ainsi, après passage des minerais

lavés dans le premier tamis vibrant à double-deck, les produits

suivants sont obtenus (Mbwisha. 2021) :

· Les minerais de granulométrie comprise entre

-30 mm et +1 mm qui constitue la production grossière de l'usine ;

· Les minerais de granulométrie +30 mm qui sont

envoyés à un deuxième concassage (concasseur à

cône). Après concassage, ces minerais passent par un

deuxième tamis vibrant à double deck, qui fournit à son

tour les produits de -1 mm à envoyer au dewatering, les produits de +30

mm à recirculer, c'est-à-dire à mélanger avec les

produits de sortie lavage. Et enfin les produits de granulométrie

comprise entre -30 et +1 mm qui constituent la production grossière

et

· Les produits de -1 mm sont traités au

dewatering pour obtenir la fraction fine (+0,8 mm) et le rejet de la laverie

(-0,8 mm).

I.3. Estimation de la quantité des rejets de la

laverie

La capacité de traitement de la laverie de KAMATANDA

est estimée à 3000 tonnes sèches par jour. Tenant compte

des données sur les proportions produites après classification

granulométrique et l'année de début de la production de la

laverie, la quantité des rejets ayant une granulométrie

inférieure à 0,8 mm pourrait être estimée à

maximum 1 296 000 tonnes sèches stockées sur une période

de 5 ans. Ce qui représente environ 18 662,4 tonnes sèches de

cuivre.

Les critères à observer pour l'alimentation de

l'unité de lixiviation en tank agité aux US sont :

· Un concentré ou un minerai ayant une teneur en

cuivre d'environ 3% ;

· Un d80 de 75 tm.

6 | P a g e

Synthèse bibliographique sur la

concentration des minerais

II.1. Généralités sur la

concentration

II.1.1. Introduction

A la sortie de la mine, le minerai se présente

généralement sous forme des gros blocs pouvant aller

jusqu'à 1 m de diamètre et présentant des teneurs

diverses. Une telle matière subit en premier lieu une opération

de fragmentation visant à libérer les éléments

valorisables contenus dans la matière hétérogène et

à réduire la taille de la matière à une

granulométrie dictée par les utilisateurs. En second lieu, une

opération de concentration ou d'enrichissement est

généralement nécessaire. Elle consiste en une

séparation des constituants d'une matière suivant l'espèce

en se basant sur la différence des propriétés physiques de

masse ou physico-chimiques de surface : couleur, réflectivité,

forme, transparence, réfraction, radioactivité,

perméabilité magnétique, conductivité

électrique, poids spécifique, dimension, forme,

mouillabilité superficielle (Kalenga. 2016).

II.1.2. Méthodes de concentration

L'existence des plusieurs propriétés

exploitables dans la concentration conduit à un grand nombre de

méthodes de concentration connues de nos jours. Les méthodes de

concentration peuvent être classées selon plusieurs

critères, la classification suivante est faite selon les

propriétés intervenant dans le mécanisme de concentration

(Kalenga. 2016) :

? Concentration par triage manuel et

mécanique

Le triage manuel et mécanique est basé sur la

différence de couleur, de réflectivité et de forme des

minéraux en présence.

? Concentration

gravimétrique

La concentration gravimétrique regroupe l'ensemble des

méthodes de concentration dont la propriété

exploitée pour la séparation est le poids spécifique des

minéraux qui entre en compétition avec la dimension et la forme

des particules. Les forces qui interviennent sont la pesanteur, la

résistance hydraulique et la force centrifuge. Quatre méthodes

ont été mises au

7 | P a g e

point industriellement, il s'agit de la méthode de la

nappe pelliculaire fluente, de l'accélération

différentielle, des milieux denses et des procédés

utilisant la centrifugation.

? Concentration magnétique

La concentration magnétique est une méthode de

séparation des constituants magnétiques des non

magnétiques. Mais seules quelques substances, dont le prototype est le

fer doux, sont naturellement magnétiques. Cependant lorsqu'ils sont

soumis à l'action d'un champ magnétique tous les minéraux,

à des degrés divers sont perméables au champ.

? Concentration

électrostatique

La méthode de concentration électrostatique

consiste en une séparation des constituants conducteurs de non

conducteurs. Son application nécessite la présence conjointe de

deux phénomènes qui sont l'existence d'un champ électrique

d'intensité suffisante pour pouvoir dévier une particule

chargée électriquement et l'existence d'une polarité de la

particule.

? Concentration par flottation

La flottation est une méthode de concentration

exploitant la susceptibilité qu'ont certains minéraux de mouiller

leur surface. Le mécanisme de flottation consiste en la formation, avec

certains minéraux, d'un complexe plus léger que l'ensemble

restant, sur lequel ce complexe peut flotter et dont il peut être

séparé. Ce procédé est très différent

d'une simple séparation par différence de densité entre

solides.

Dans ce travail, nous nous attarderons beaucoup plus sur la

concentration sur spirale, qui est l'une des méthodes de concentration

gravimétriques, et sur la concentration magnétique qui sont les

méthodes de concentration utilisées pour cette étude.

II.2. Concentration sur spirale

II.2.1. Introduction

En tant que technologie de séparation par

gravité la plus simple, et sans doute la plus efficace, les

concentrateurs à spirale jouent depuis longtemps un rôle important

dans le traitement des minéraux. Le concentrateur à spirale est

l'un des dispositifs les plus efficaces et les moins coûteux pour la

concentration gravimétrique des minerais. Les spirales

nécessitent un minimum de maintenance et d'entretien et offrent un

fonctionnement unitaire relativement simple qui se traduit par des faibles

coûts d'investissement et d'exploitation. Ceci, couplé à un

traitement sans réactif, fournit un procédé souhaitable du

point de vue environnemental et économique.

8 | P a g e

Elle est utilisée principalement pour concentrer les

minerais de fer, pour lesquels elle produit un premier concentré de

nettoyage, mais de teneur généralement insuffisante pour des

étapes d'extraction ultérieure. Son utilisation n'est cependant

pas limitée aux minerais de fer. On s'en sert aussi pour les minerais

d'ilménite, pour le traitement du charbon et pour la concentration du

mica et du graphite (Bouchard. 2001).

II.2.2. Description et principe de fonctionnement d'une

spirale Humphreys

? Description

Humphreys introduit la méthode de concentration sur

spirale en 1947 (Apodaca. 1990). Le premier model est fait en métal,

parfois en ciment pourvu d'un trou et utilisé dans le traitement de

minerais de fer, de chromite et aussi dans d'autres applications

(Lalafandeferana. 2009).

Une spirale est un appareil de séparation

gravimétrique par nappe pelliculaire fluente. Elle est constituée

:

y' D'une boite d'alimentation : servant à alimenter

l'appareil ;

y' D'une coquille (hélice) : constituée d'un ou

plusieurs pas ;

y' Et d'une boite de sortie : servant à séparer le

minerai traité et à son évacuation.

L'une des spécificités de la spirale est

qu'elle ne comprend pas d'organe en mouvement, ce qui explique en partie sa

faible consommation d'énergie (EK C. 1973).

Une illustration d'une boite d'alimentation et d'une spirale

Humphreys est faite à la figure II.1 et II.2.

Figure II.1.Boite d'alimentation d'une spirale

Humphreys

(Lalafandeferana. 2009)

9 | P a g e

Figure II.2.Une spirale Humphreys

(Lalafandeferana.

2009)

Les principaux phénomènes responsables de la

séparation des particules sur une spirale sont (Lalafandeferana. 2009)

:

V' La sédimentation V' La

centrifugation

La séparation sur spirale est basée sur la

différence de gravité spécifique présente dans une

suite minérale d'alimentation. Lorsqu'ils sont alimentés avec un

mélange de pulpe diluée de minéraux de densités

spécifiques différentes, les minéraux plus légers

sont plus facilement mis en suspension par l'eau et atteignent des vitesses

tangentielles relativement élevées de sorte qu'ils grimpent vers

le bord extérieur de l'auge en spirale. Dans le même temps, les

grains non suspendus plus lourds migrent par saltation le long de la partie la

plus basse de la section transversale de la spirale. La saltation est

définie comme un mouvement non linéaire qui est une combinaison

de roulement et de rebond. Dans certains modèles, la boue est

sélectivement dirigée avec des séparateurs de produit

réglables dans les orifices de sortie de décharge du produit le

long de l'hélice. D'autres modèles utilisent des

protubérances pour agiter la boue qui coule et aider à

libérer les minéraux piégés pour une meilleure

récupération. Enfin, certains modèles utilisent l'ajout

d'eau de lavage à divers points de la colonne pour un lavage plus

efficace du concentré. Le modèle spécifique requis pour

une séparation précise dépend des besoins d'une

application spécifique.

Comme la plupart des dispositifs de concentration qui

utilisent des principes de séparation physiques, la spirale fonctionne

mieux avec une alimentation de taille raisonnablement

10 | P age

proche mais, dans certains cas, l'unité a une certaine

tolérance pour de larges gammes de tailles. En général,

une limite de taille grossière serait d'environ 20 mesh (Tyler

Standard), soit 1 mm, et une limite fine d'environ 325 mesh (45 microns). Pour

de meilleures performances, l'alimentation doit être relativement exempte

de boues, car une teneur élevée en boue peut agir comme un

"milieu lourd" et diminuer les différences effectives de gravité

spécifique entre les minéraux à séparer. En

règle générale, une boue de -325 mesh (-45 microns)

dépassant 5% en poids de l'alimentation en spirale peut réduire

l'efficacité ; et le déschlammage, en tant qu'étape de

pré-concentration, doit être évalué. Si la

quantité de boue dépasse 10 % en poids, le déschlammage

avant la concentration en spirale entraînera presque certainement une

amélioration des performances de la spirale. Une différence de

gravité spécifique d'au moins 1 est nécessaire entre les

particules légères et lourdes pour réussir une

séparation par gravité (IMSC group. 2018).

La concentration sur spirale nécessite plusieurs

forces dont la plupart d'entre elles n'est pas mesurable, cinq forces

principales peuvent être citées, étant donné que le

vecteur résultant de ces cinq forces détermine la particule dans

la gouttière de la spirale (De Souza. 2009) :

y' La force de pesanteur Fg : agi sur le diamètre d et

la densité ó de la particule submergée dans le

fluide (eau) de densité ?? en donnant :

???? = ?? 6 ???? 3(??-?)g II.1

y' La force centrifuge Fc : cette force provoque le mouvement

radial dirigeant des particules légères vers la paroi de la

gouttière de rayon r à une vitesse vp.

???? =

II.2

??3

?? ??(ó-?)???? 2

6 ??

y' La trainée hydrodynamique Fd ou T : cette force est

exercée sur la particule dans la nappe pelliculaire suite au contact de

celle-ci avec le fluide (eau) en donnant :

????= ????????? 2h sin ? II.3

4

y' La force de Bagnold FBg : incite les particules

les plus grosses (>100um) à se mouvoir vers le dessus du lit,

là où les contraintes de cisaillement sont minimales et les plus

petites vers le haut où les contraintes de cisaillement sont maximales

à la façon inverse d'un classificateur.

???? ??(??????) =

0,04??(ødp)2(????

????)2 II.4

11 | P a g e

? La force de friction Ff : causée par la

surface de la gouttière qui s'oppose au mouvement des particules.

???? = ???? tan ? II.5

Avec FN la force normale (Kalongo.

2016).

Une illustration de la répartition des particules

minérales sur une spirale en fonction de leurs densités est faite

sur la figure II.3.

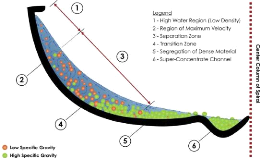

Figure II.3.Répartition des minéraux sur une

spirale

(IMSC group. 2018)

II.2.3. Catégories des séparateurs en

spirale

Il existe plusieurs manières de classer les spirales,

elles peuvent être groupées selon la fabrication (en tenant compte

des caractéristiques physiques de la conception), selon les

caractéristiques de l'alimentation (teneur en élément

utile, la granulométrie, ...), etc

Cependant les spirales peuvent être classées en

deux grands types(Lalafandeferana. 2009) : ? Les spirales

Washwaterless

Ce type de spirale est utilisé dans la plupart des

applications, en particulier pour concentrer les minerais à faible

teneur. La seule eau nécessaire est ajoutée avec les solides

avant d'introduire l'alimentation dans la spirale. Les concentrés sont

retirés soit par le bas directement dans la boîte de produit, soit

à plusieurs points de prélèvement intermédiaires le

long de la spirale. Ce type de spirale est utilisé à l'usine

pilote de minéralurgie à la GCM/EMT. Une illustration de cette

catégorie de spirale est faite à la figure II.4.

12 | P a g e

Figure II.4.Spirale Washwaterless

(IMSC group.

2018)

? Les spirales Wash Water

Les spirales Wash Water nécessitent l'ajout d'eau

à divers points le long de la spirale et fournissent donc un «

lavage » du concentré, c'est-à-dire qu'elles évacuent

la gangue légère de la bande de concentré. La conception

de ce type de spirales, et en particulier le système d'eau de lavage, a

été développé pour répondre aux besoins des

producteurs modernes. La coupelle d'eau de lavage ouverte minimise la

possibilité de colmatage tout en offrant un débit variable et un

contrôle ponctuel au niveau de l'auge en spirale. La quantité

d'eau de lavage et sa distribution dans la cuve en spirale peuvent être

ajustées pour répondre aux exigences de fonctionnement. Le

contrôle ponctuel minimise les besoins totaux en eau en dirigeant

efficacement l'eau dans la pâte qui s'écoule à l'angle le

plus efficace.

Une illustration de ce type de spirale est faite à la

figure II.5.

Figure II.5. Spirale Wash water

(IMSC group.

2018)

13 | P a g e

II.2.4. Paramètres opératoires

Les procédés gravimétriques sont simples

et ne comportent que peu de variables opératoires, les principales

variables opératoires sur la spirale Humphreys sont la

granulométrie, le débit d'alimentation de la pulpe, le

pourcentage solide de l'alimentation, le débit d'eau de lavage et la

position des cuillères (collecteur de concentré) (Kalongo.

2016).

? La granulométrie

Les spirales ont une limitation dans la plage

granulométrique qui peut être traitée efficacement, cela

est dû à la géométrie générale et

à la conception. La gamme de taille la plus efficace se situe entre 45

et 500 tm dans les applications de sables minéraux lourds (Bornman.

2020).

La teneur en boue dans l'alimentation est aussi un facteur

influant sur les performances de la spirale. Les boues sont définies

comme des particules présentes dans l'alimentation et ayant une

granulométrie inférieure à 45 t (Bornman. 2020). Pour de

meilleures performances, l'alimentation doit être relativement exempte de

boues (-45 t), car une teneur élevée en boue peut agir comme un

"milieu lourd" et diminuer les différences effectives de gravité

spécifique entre les minéraux à séparer. En

règle générale, une boue dépassant 5% en poids de

l'alimentation en spirale peut réduire l'efficacité, et le

déschlammage, en tant qu'étape de pré-concentration, doit

être évalué. Si la quantité de boue dépasse

10 % en poids, le déschlammage avant la concentration sur spirale

entraînera presque certainement une amélioration des performances

de la spirale(Bornman. 2020).

? Le débit de la pulpe

Un accroissement du débit de pulpe fait augmenter la

vitesse de descente de la pulpe dans le couloir, de sorte que la vitesse

tangentielle des solides augmente, de même que la force centrifuge qui

s'y applique, dans ces conditions, plus de solides sont refoulés vers

l'extérieur. La conséquence de ce phénomène est que

plus de particules mixtes se dirigent au rejet, de sorte que le rendement

métal décroit au concentré, sa teneur augmente par le fait

même. Une baisse de débit a l'effet contraire (Kalongo. 2016). Les

fluctuations du débit d'alimentation affecteront la qualité du

concentré puisque la largeur de la bande de concentré changera

(IMSC group. 2018).

14 | P age

? Le débit de l'eau de lavage

L'eau de lavage, lorsqu'elle est utilisée, arrive

presque perpendiculairement à la direction d'écoulement du flot

de pulpe. C'est-à-dire que, si son débit croît, la strate

de particules de plus petite masse volumique, souvent des particules mixtes,

qui continue à subsister sur le dessus de la strate de particules de

haute densité est décapée et entrainée vers

l'extérieur du couloir de façon plus rapide et efficace. Il en

résulte un refoulement dans cette zone des particules mixtes, donc une

baisse de rendement métal au concentré, mais une augmentation de

sa teneur. Evidemment, un débit moindre a l'effet contraire (Kalongo.

2016).

? Le positionnement du collecteur de

concentré

Une concentration efficace dépend de la

sélection appropriée des orifices de prélèvement et

des ouvertures du séparateur utilisé (IMSC group. 2018).

L'ajustement des ouvertures de récupération du

concentré est la seule variable opératoire modifiée

systématiquement et au besoin dans l'usine. Son effet est simple

à déduire ; un degré d'ouverture plus grand permet une

récupération plus complète des particules denses, de sorte

que les solides résiduels ayant échappé aux ouvertures ont

une teneur moindre. Il en résulte un concentré final plus pauvre

et un rendement métal plus élevé. Une ouverture plus

petite a l'effet contraire (Bouchard. 2001).

? Le pourcentage solide de

l'alimentation

Enfin, La concentration de la pulpe de l'alimentation peut

varier selon les cas de 15 à 40 % en solides (généralement

25 à 30 %) (Kalongo. 2016).

Au cours des essais, les différents paramètres

peuvent être modifiés pour obtenir les résultats de

séparation souhaités, en gardant à l'esprit qu'une spirale

atteindra normalement un rapport de valorisation de 3/1 (rapport entre la

qualité du concentré et la qualité d'alimentation en

minéraux lourds). Par conséquent, comme avec la plupart des

concentrateurs gravitaires, un schéma de traitement à plusieurs

passages est souvent nécessaire pour obtenir la qualité et la

récupération souhaitées des minéraux lourds (IMSC

group. 2018).

II.3. Concentration magnétique

II.3.1. Introduction

Les phénomènes magnétiques sont connus

et exploités depuis de nombreux siècles. Les premières

expériences avec le magnétisme impliquaient la magnétite,

le seul matériau qui se

15 | P a g e

produit naturellement à l'état

magnétique. L'importance pratique de l'attraction magnétique en

tant que forme précurseur de la séparation magnétique a

été reconnue en 1792, lorsque W. Fullarton a obtenu un brevet

anglais pour la séparation du minerai de fer par attraction

magnétique. Depuis lors, la science et l'ingénierie du

magnétisme et de la séparation magnétique ont

progressé rapidement et un grand nombre de brevets ont été

délivrés. Alors que la séparation des constituants

intrinsèquement magnétiques était une des premières

applications naturelles du magnétisme, le séparateur de

Wetherill, conçu en 1895, était une innovation importante. Elle a

démontré qu'il était possible de séparer deux

composants, tous deux généralement considérés comme

non magnétiques. Dans la période qui a suivi, divers types de

séparateurs magnétiques secs à disque, à tambour et

à rouleau ont été développés, bien que le

spectre des minéraux pouvant être traités par ces machines

se soit limité à des matériaux plutôt grossiers et

modérément magnétiques. Depuis la fin du

XIXème siècle, il y a eu une expansion constante

à la fois de l'équipement disponible et de la gamme de minerais

auxquels la séparation magnétique est applicable. Le

développement des matériaux magnétiques permanents et

l'amélioration de leurs propriétés magnétiques ont

été les principaux moteurs de l'innovation dans la

séparation magnétique (Svoboda. 2004).

II.3.2. Aperçu général sur la

séparation magnétique ? Principes

Un champ magnétique est une région de l'espace

où une force magnétique fait sentir son influence. Par exemple,

le champ magnétique terrestre permet de s'orienter en affectant

l'aiguille de la boussole. Celle-ci va alors suivre les lignes du champ

magnétique terrestre pour s'aligner vers le pôle positif, ce qui

permet de s'orienter. Sous l'effet d'un champ magnétique, les corps vont

réagir de différentes façons. S'ils sont

Diamagnétiques, la matière répond par un champ

magnétique opposé à celui qui lui est appliqué, ce

qui annule son effet ; Paramagnétiques, la matière

répond par une aimantation dirigée vers le même sens que

celui du champ imposé, ce qui l'attire vers les pôles ;

Ferromagnétiques, s'aimantent fortement sous l'effet d'un champ

magnétique et ceci même après la disparition de ce dernier

(Will. 1998).

La séparation magnétique est utilisée

pour la concentration des matériaux magnétiques et pour

l'élimination des particules magnétisables des flux de fluides.

La séparation est réalisée en faisant passer les

suspensions ou les mélanges de particules dans un champ

magnétique non homogène. Ce processus conduit à une

rétention ou déviation préférentielle des

particules magnétisables. Le même objectif est souvent atteint de

manière très différente, les caractéristiques

communes étant une compétition entre un large spectre de forces

de diverses

16 | P age

amplitudes et portées. Dans la séparation

magnétique, la force externe de séparation est la force

magnétique. La séparation d'un matériau d'un autre ou

l'élimination des particules magnétisables des flux

dépendent de leur mouvement en réponse à la force

magnétique et à d'autres forces externes concurrentes, à

savoir les forces gravitationnelles, inertielles, hydrodynamiques et

centrifuges. Les forces inter particulaires d'origine

électromagnétique et électrostatique contribuent au

scénario global(Svoboda. 2004).

? Propriétés magnétiques des

matériaux

Le magnétisme représente un ensemble de

phénomènes physiques dans lesquels les objets exercent des forces

attractives ou répulsives sur d'autres matériaux. Les courants

électriques et les moments magnétiques des particules

élémentaires fondamentales sont à l'origine du champ

magnétique qui engendre ces forces. Tous les matériaux sont

influencés, de manière plus ou moins complexe, par la

présence d'un champ magnétique, et l'état

magnétique d'un matériau dépend de sa température

(et d'autres variables telles que la pression et le champ magnétique

extérieur) de sorte qu'un matériau peut présenter

différentes formes de magnétisme selon sa température. Les

propriétés magnétiques des matériaux proviennent

des courants électriques existant à l'échelle

microscopique en leur sein. Il existe donc (Vuninga. 2020) :

V' Le mouvement orbital : c'est le mouvement des

électrons autour de noyau ; V' Le mouvement de spin : c'est le

mouvement de rotation de l'électron ;

Figure II.6.mouvement des

électrons

(Vuninga. 2020)

V' L'électron (blanc) : particule portant une

charge négative et tournant autour du noyau ;

V' Le proton (rouge) : particule portant une charge

positive et située dans le noyau, pesant environ 1850 fois la masse de

l'électron ;

V' Le neutron (bleu) : particule sans charge,

située dans le noyau, pesant la même masse que le proton.

Les aimants permanents possèdent des moments

magnétiques permanents à l'origine du ferromagnétisme.

Cependant, la plupart des matériaux ne possèdent pas de moments

permanents. Parmi ces derniers, certains sont attirés par la

présence d'un champ magnétique (paramagnétisme); d'autres

sont au contraire repoussés par celui-ci (diamagnétisme) ;

d'autres encore ont une relation beaucoup plus complexe avec un champ

magnétique appliqué (antiferromagnétisme) (Vuninga.

2020).

? Définitions des grandeurs fondamentales du

magnétisme ? Champ magnétique et

magnétisation

Lorsque l'on décrit un champ magnétique, deux

entités distinctes sont employées : l'intensité

? ? ? ?

de champ magnétique ??

|

et la densité de flux magnétique (ou induction

magnétique) ??

|

. ??

|

et ??

|

|

sont deux grandeurs vectorielles pourvues d'une direction et

d'une norme, s'exprimant respectivement dans le S.I (système

international d'unités) en Ampère par mètre (A/m) et en

Tesla (1T= 10000 Gauss). Dans le vide, ces deux grandeurs ne sont pas

indépendantes et sont reliées par la relation (Yoann R., 2020)

:

Où 1u0 est la

perméabilité magnétique du vide et est égale

à 4ð.10-7 Henry par mètre (H/m). La

perméabilité magnétique de l'air est de 37.10-6

% et supérieure à celle du vide (Cullity et al.,2008).

Cette relation n'est plus valable à l'intérieur

d'une matière aimantée de magnétisation

???

|

. La

|

|

densité de flux magnétique totale devient alors

:

= 1u0(??

? ) II.7

?

??

? +??

17 | P a g e

La magnétisation ??? , de

même dimension que ??? , est définie par le rapport du

moment magnétique total 1u?? des dipôles et du

volume V, tel que :

??? = 1u?? II.8

??

Dans la convention de Kennelly, particulièrement

privilégiée par les ingénieurs électriciens, la

densité de flux magnétique ??? est donnée par la relation

(Svoboda. 2004) :

??? = 1u0??? + ?? II.9

?

Où ?? est la polarisation magnétique qui est

reliée à ??

|

par la relation :

|

|

?

?? = P0?? II.10

La polarisation magnétique ?? s'exprime en Tesla. La

densité de flux magnétique inclut la

?

contribution de l'aimantation ??

|

, qui est définie comme le moment dipolaire

magnétique d'un

|

|

corps par unité de volume ou polarisation ??

définie par l'équation ci-dessus. ? Susceptibilité et

perméabilité magnétique

Généralement, l'aimantation

(magnétisation) d'un matériau dépend du champ

magnétique agissant sur lui. Pour de nombreux matériaux,

l'aimantation ??? est proportionnelle à

l'intensité

? ?

du champ magnétique ?? (du moins quand ?? n'est pas

trop élevée), ainsi leur relation est telle que (Svoboda. 2004)

:

?

= k?? II.11

?

??

Où k, la susceptibilité

magnétique volumique, est une propriété physique du

matériau représentant sa faculté à s'aimanter sous

l'action d'une excitation magnétique (Coey. 2010).

ont alors la même dimension et k est une

variable sans dimension. La susceptibilité

? ?

?? et ??

??? = P0(1+k)???

|

?

= P0P????

|

?

=P??

|

II.14

|

|

magnétique peut être reliée à la

perméabilité magnétique relative Pr du

matériau, telle que :

P?? = 1 + k II.12

La perméabilité relative P?t

est définie à partir de la perméabilité

magnétique P. La perméabilité magnétique

est une grandeur caractérisant la capacité d'un matériau

à modifier la densité de

?

flux magnétique ?? , c'est-à-dire à

modifier les lignes de flux magnétique. La perméabilité

magnétique et la perméabilité relative sont reliées

par la relation suivante :

P = PrP0 II.13

Où P s'exprime en Henry par mètre (H/m)

et Pr est sans dimension.

En combinant, les équations II.11 et II.7, la

densité de flux magnétique ??? devient :

18 | P a g e

? ?

Cette relation est valable lorsque le matériau est

isotrope et linéaire, M

|

et H

|

ont la même

|

|

19 | P a g e

direction. Cependant, la relation n'est pas

complétement valable dans le cas de matériau

ferromagnétiques.

La susceptibilité ou la perméabilité

peut être utilisée pour caractériser un matériau. La

susceptibilité magnétique volumique prend des valeurs proches de

0, positives et négatives, jusqu'à des valeurs supérieures

à 1 pour différents matériaux.

? Classification magnétique des

matériaux

La classification des matériaux est attribuable

à l'alignement des moments magnétiques des atomes lorsqu'ils sont

exposés à un champ magnétique indépendamment de

l'agitation thermique. Tous les matériaux présentent des

propriétés magnétiques, quels que soient leur état

et leur composition (Svoboda,2004). La plus grande différence se situe

par rapport aux comportements qu'ils affichent en présence d'un champ

magnétique. Ces comportements représentent les

propriétés magnétiques du matériau en

présence. Selon leurs propriétés magnétiques, les

matériaux peuvent être classés en cinq groupes de

base(Yoann. 2020) :

Les diamagnétiques, les paramagnétiques, les

ferromagnétiques, les antiferromagnétiques et les

ferrimagnétiques.

Les trois derniers groupes ont généralement de

très hautes valeurs de susceptibilités magnétiques et sont

fréquemment appelés « ferromagnétiques » au sens

large du terme.

? Les matériaux diamagnétiques

Ce type de matériaux est caractérisé par

une susceptibilité relative négative de faible amplitude et de

l'ordre de 10-9(SI). Le phénomène de

diamagnétisme se caractérise par la modification du mouvement

orbital des électrons autour du noyau atomique par l'application d'un

champ magnétique externe. Le courant induit par ce champ

magnétique donne lieu à un moment magnétique

supplémentaire, autrement dit une faible aimantation est

créée. Cependant, cette aimantation crée un champ

magnétique opposé au champ magnétique externe. Ainsi,

à l'approche d'un champ magnétique, un matériau

diamagnétique est repoussé (Yoann. 2020).

La susceptibilité magnétique pour ce type de

matériaux est totalement indépendante de la température.

Un grand nombre de matériaux inorganiques et quasiment toutes les

molécules organiques sont diamagnétiques. Dans beaucoup de

matériaux, le diamagnétisme est prédominé par les

effets de paramagnétisme et de ferromagnétisme (Svoboda.

2004).

20 | P a g e

? Les matériaux paramagnétiques

Dans les matériaux paramagnétiques, chaque

molécule possède un moment magnétique. En l'absence de

champ magnétique, les orientations des moments magnétiques des

particules sont aléatoires et en moyenne nulle. Par contre si l'on

applique un champ magnétique externe, ces derniers s'alignent avec le

champ, une aimantation apparait et est dirigée dans le sens du champ

appliqué. La susceptibilité magnétique est très

petite mais positive de l'ordre de 10-5 à

10-6(SI). Elle varie en raison inverse de la température en

obéissant à la loi de Curie suivante (Brissonneau. 1997) :

Xr = II.15

T

Avec T : la température absolue en Kelvin (K) C : la

constante de Curie telle que :

Où : c est une constante, n est le nombre de

dipôles magnétiques, ?M est le moment

magnétique et k est la constante de Boltzmann.

Une présentation des moments magnétiques dans

un corps paramagnétique en présence et en absence d'un champ

magnétique est faite à la figure II.7.

Figure II.7.Présentation des moments

magnétiques dans un corps paramagnétique (a) en

absence et (b)

en présence d'un champ magnétique externe

(Mbwisha. 2021)

? Les matériaux ferromagnétiques

Le phénomène de ferromagnétisme est le

phénomène à l'origine des champs magnétiques les

plus importants et est responsable du phénomène bien connu du

magnétisme. Un matériau

21 | P a g e

ferromagnétique est attiré par un champ

magnétique. La susceptibilité magnétique d'un

matériau ferromagnétique est supérieure à

1(Svoboda. 2004).

Les matériaux ferromagnétiques ont une

propriété de s'aimanter même en l'absence d'un champ

magnétique. Lorsque le matériau est excité par un champ

d'excitation, ses moments magnétiques atomiques sont orientés

dans le même sens sur des petits domaines (interaction de proche en

proche entre les atomes). Donc, la valeur de leur aimantation est très

grande. Même après la suppression progressive de ce champ, le

matériau conserve une aimantation. Ces matériaux ont aussi une

température de curie, au-dessus de laquelle ils deviennent

paramagnétiques donc il est caractérisé par la loi de

curie comme suit(Brissonneau. 1997):

??

Xr = II.17

T-Tc

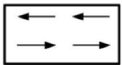

Une présentation des moments magnétiques dans

un corps ferromagnétique est faite à la figure II.8.

Figure II.8.Présentation des moments

magnétiques dans un corps ferromagnétique

(Brissonneau.

1997)

La susceptibilité magnétique d'un

matériau ferromagnétique est dépendante de la

température, diminuant d'un maximum à la température T = 0

K, jusqu'à un point critique à la température de Curie Tc.

Au-delà de Tc, un matériau ferromagnétique se comporte

comme un matériau paramagnétique. La susceptibilité

magnétique ne suit pas la relation de Curie mais la relation de

Curie-Weiss telle que décrite ci-haut (Yoann. 2020).

? Les matériaux antiferromagnétiques

Les matériaux antiferromagnétiques

étaient à l'origine considérés comme une classe de

paramagnétiques anormaux, car ils ont de petites susceptibilités

positives d'amplitude similaire à de nombreux matériaux de cette

dernière classe. Cependant, leur susceptibilité magnétique

n'augmente pas régulièrement lorsque la température

diminue jusqu'au zéro absolu(Svoboda. 2004).

Dans les matériaux antiferromagnétiques, les

interactions d'échange entre atomes voisins conduisent à un

alignement antiparallèle des moments magnétiques. Ainsi,

l'aimantation totale

22 | P a g e

d'un matériau antiferromagnétique est nulle. La

susceptibilité magnétique dépend aussi de la

température du milieu, cependant elle n'augmente pas lorsque la

température diminue. À très haute température, la

susceptibilité magnétique suit la relation suivante :

Avec Tn : température de Néel

(température au-delà de laquelle un matériau

antiferromagnétique se comporte comme un paramagnétique).

Ainsi, lorsqu'un champ magnétique est appliqué

à un matériau antiferromagnétique, il présente un

comportement spécial dépendant de la température. Aux

très basses températures, le solide ne présente aucune

réponse au champ extérieur, car l'ordre antiparallèle des

aimants atomiques est maintenu de manière rigide. À des

températures plus élevées, certains moments

magnétiques se libèrent de l'arrangement ordonné et

s'alignent avec le champ externe. Cet alignement et le faible magnétisme

qu'il produit dans le solide atteignent leur pic à la température

de Néel. Au-dessus de cette température, l'agitation thermique

empêche progressivement l'alignement des atomes avec le champ

magnétique, de sorte que le faible magnétisme produit dans le

solide par l'alignement de ses atomes diminue continuellement à mesure

que la température augmente, on retrouve un comportement

paramagnétique (Yoann. 2020).Une illustration des moments

magnétiques dans un corps antiferromagnétique est faite à

la figure II.9.

Figure II.9.Représentation des moments

magnétiques dans un matériau antiferromagnétique

(Svoboda. 2004)

? Les matériaux ferrimagnétiques

Dans les matériaux ferrimagnétiques, la

structure cristalline présente des sous-réseaux de moments

magnétiques ordonnés dans une orientation antiparallèle.

La somme des moments magnétiques pointant dans une direction est

supérieure à celle des moments pointant dans la direction

opposée. En l'absence d'un champ magnétique, un matériau

ferrimagnétique se comporte comme un antiferromagnétique

où les moments magnétiques sont alignés

antiparallèlement. Les matériaux ferrimagnétiques ont des

propriétés magnétiques similaires

aux matériaux ferromagnétiques. Lorsqu'un champ

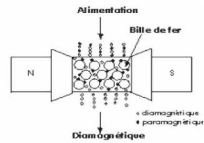

magnétique est appliqué, les moments magnétiques

s'alignent dans la direction du champ magnétique.

À une température inférieure à la

température de Curie, un matériau ferrimagnétique se

comporte comme un ferromagnétique, au-delà de la

température de Curie, il adopte un comportement similaire à un

paramagnétique.

Le ferrimagnétisme apparaît en majorité dans

les ferrites, qui sont des céramiques à base d'oxydes de fer

mélangés avec d'autres éléments, et dans deux

oxydes de fer que sont la magnétite Fe3O4 et la maghémite

ã-Fe2O3(Yoann. 2020).

Figure II.10.Représentation des moments

magnétiques dans un matériau ferrimagnétique

(Svoboda. 2004)

II.3.3. Classification des appareils de

séparation magnétique

Dans la séparation magnétique, de nombreux

appareils sont disponibles et leur description ne peut se faire sans une

classification. Plusieurs critères de classement peuvent être

utilisés, l'intensité du champ magnétique, le milieu de

séparation (eau ou air), le mode de fonctionnement (extraction ou

déviation), le générateur de champ magnétique,

etc.

On distingue trois grandes familles des séparateurs

magnétiques(Bousmina. 2015): séparateurs à basse

intensité, séparateurs à haute intensité et les

séparateurs à haut gradient et/ou haut champ. La classification

présentée dans le tableau II.1 est faite en fonction du

générateur de

champ et de l'expression

?0??

(??)2du séparateur magnétique(Bousmina.

2015). Tableau II.1.Classification des séparateurs

magnétiques

Type de séparateur Générateur de

champ ?????

(??)??N/m3

Basse intensité Aimant permanent 2.104

à 106

Haute intensité Aimant permanent ou

électroaimant

|

2.107 à 109

|

|

Haut gradient et/ou haut champ

|

Solénoïde 6.1010 à

1012

|

|

23 | P a g e

24 | P a g e

? Séparateurs à basse

intensité (SMBI)

Les séparateurs magnétiques à basse

intensité fonctionnent normalement à champ ouvert,

c'est-à-dire que les lignes de forces magnétiques se referment

dans un milieu magnétique peu perméable, air ou eau. Ce sont en

général des séparateurs à construction simple, peu

onéreux et des dépenses énergétiques faibles. Ils

s'utilisent principalement pour les matériaux ferromagnétiques et

ferrimagnétiques (Bousmina. 2015).

Les SMBI sont généralement constitués

d'aimants permanents. Ces matériaux sont caractérisés par

une induction magnétique rémanente Br, leur permettant

de créer un champ magnétique sans dépense

énergétique. Les aimants permanent sont constitués

d'alliages de céramique de type Co5RE (où le RE désigne un

élément de terres rares) ou de fer-néodyme-bore (Fe-Nd-B)

pouvant créer un champ magnétique d'intensité atteignant

les 1,5 T (Gillet. 2003).

? Séparateurs magnétiques à

haute intensité (SMHI)

Ces séparateurs à circuits conventionnels sont

à champ magnétique fermé et développent des champs

magnétiques allant de 400 kA/m à 1 600 kA/m pour une consommation

énergétique comprise entre 0,5 et 2,5 kWh par tonne

traitée. Les débits solides varient quant à eux suivant le

mode de séparation et l'opération de traitement (concentration,

épuration) entre 6 et 180t/h (Bousmina, 2015). Pour le traitement en

voie sèche, des séparateurs à tambours à

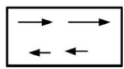

électroaimant sont utilisés. Le principe de séparation des

particules paramagnétiques et diamagnétiques est illustré

dans la figure II.11.

Figure II.11.Illustration du principe de fonctionnement

d'un séparateur magnétique

(Vuninga. 2020)

25 | P a g e

Les particules diamagnétiques sont

évacuées sous l'effet de la force centrifuge et de

répulsion tandis que les paramagnétiques restent collées

au rotor et en sont détachées à l'aide de ballais. Pour la

séparation des particules non ferreuses préalablement

débarrassés de ses composants ferreux, des séparateurs

à tambours à aimants permanents fonctionnant sur la base des

courants de Foucault sont utilisés.

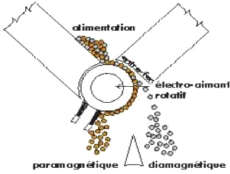

En voie humide, les séparateurs SMHI sont

utilisés pour séparer les particules diamagnétiques et

paramagnétiques contenues dans des pulpes. Le premier des

séparateurs utilisés en voie humide est le type Jones à

carrousel construit par Humboldt (Nava. 1996). Actuellement,

des séparateurs en voie humide sont mis en exploitation par plusieurs

fabricants (ex. Eriez, Raoul lenoir, etc).

Ce séparateur est constitué de 2 pôles

(N-S) créant un champ magnétique intense dans la cellule de

séparation contenant des billes ferromagnétiques. L'utilisation

de billes de diamètres variables mène à l'obtention d'un

gradient de champ magnétique d'autant plus important que les billes sont

petites. Ce gradient de champ magnétique constitue le potentiel de

séparation. La pulpe est alimentée dans la cellule de

séparation. Les particules paramagnétiques sont retenues sur les

billes de fer tandis que les particules diamagnétiques sont

emportées par le flux d'eau puis récoltées. Les particules

paramagnétiques sont ensuite récoltées grâce

à un lavage à l'eau après disparition du champ

magnétique. Ce principe énoncé ci-haut est en application

à notre machine (séparateur magnétique) d'étude. La

figure II.12 illustre le principe de fonctionnement du SMHI en voie humide.

Figure II.12.Principe de séparation SMHI en voie

humide en utilisant des billes Ferro

magnétiques

(Vuninga. 2020)

La figure II.13 montre l'image du séparateur

magnétique utilisé dans le cadre de ce projet au laboratoire de

minéralurgie de la GCM/EMT.

26 | P age

Figure II.13.Séparateur magnétique à

haute intensité en voie humide du type WHIMS 3*4L pesant environ 320

kg

? Séparateurs magnétique à

haut gradient de champ (SMHG) et/ou à haut champ

Ces séparateurs traitent les matériaux à

très petite granulométrie et les matériaux

paramagnétiques faibles. Le champ est généré par

solénoïde en cuivre résistif ou en alliage supraconducteur

qui permet d`atteindre une densité de force magnétique de

6.1010 à 1012N/m 3 (Ouili. 2013).

Le séparateur magnétique haut gradient (SMHG)

à bobinage de cuivre fonctionne à température ambiante et

nécessite un système de réfrigération par eau

déionisée. Le séparateur à bobinage supraconducteur

utilise quant à lui, un système cryostatique pour le

refroidissement de la bobine à la température de l'hélium

liquide. Quelle que soit la configuration de champ retenue, la

séparation supraconductrice nécessite toujours un

réservoir cryostatique rempli d'hélium liquide, destiné

à refroidir le bobinage en alliage supraconducteur (Mehasni. 2007).

II.3.4. Paramètres opératoires de la

séparation magnétique

Une particule de susceptibilité magnétique

Xm et de volume V, plongée dans un champ

magnétique non uniforme d'intensité H, est soumise

à une force dont l'expression simplifiée est donnée par

:

-

F = C XmV H? H II.19

Le gradient du champ magnétique étant

dirigé selon la ligne d'action de la force (C'est une Constante).

27 | P a g e

On constate donc que la force à laquelle est soumise la

particule dépend de sa nature, de son volume, de l'intensité du

champ magnétique et du gradient de celui-ci. Nous allons voir

ci-après l'importance de chaque paramètre dans l'utilisation de

cette force pour la séparation magnétique(Svoboda. 2004).

· Gradient du champ

magnétique

Le gradient du champ magnétique caractérise le

taux de changement spatial des lignes du ,champ magnétique (convergence

ou divergence). L'existence d'un tel gradient est la condition sine qua non

pour qu'une particule plongée dans un champ magnétique soit

soumise à une force.

· Nature des particules

La réaction d'un matériau à l'application

d'un champ magnétique extérieur H? ?

|

est caractérisée

|

par l'induction magnétique B

, laquelle représente l'intensité du champ

magnétique à l'intérieur du matériau, les moments

magnétiques des atomes s'alignant sur le champ extérieur.

?

L'induction magnétique B est

ainsi égale à la somme du champ extérieur (champ

inducteur) et du moment magnétique induit et on peut écrire :

? ? ?

B=

B0 + ?0??

II.20

Nous pouvons avoir les matériaux

paramagnétiques, diamagnétiques, ferromagnétiques et

ferrimagnétiques.

· Granulométrie

Comme le montre la relation de la force agissant sur les

particules, la force agissant sur les particules est proportionnelle à

leur volume qu'on pourra assimiler à la granulométrie. Or, les

opérations de séparation sont réalisées dans le

champ de la pesanteur terrestre et le poids des particules est proportionnel

à leur volume. La séparation entre particules se fait soit par

extraction, soit par déviation des particules magnétiques.

Dès lors, pour que la force magnétique soit suffisante pour

surpasser la force de pesanteur, il est nécessaire de travailler sur des

particules de faible dimension. Par ailleurs, deux particules de

susceptibilités magnétiques et de dimensions différentes

mais dont le produit ???? V est identique

sont soumises à une force de même intensité. La

séparation des grosses particules denses requiert un champ

magnétique plus intense que la séparation des petites particules

légères. Il est essentiel de souligner que

28 | P a g e

l'efficacité du procédé dépend du

degré de libération ou de la pureté des matériaux

à séparer (Gillet. 2003).

· Intensité du champ magnétique

H

L'intensité du champ magnétique traduit le

nombre de lignes de champ qui traverse une surface unitaire. Un champ

magnétique peut être obtenu soit au moyen d'un aimant permanent

soit au moyen d'un électroaimant. Antérieurement, on utilisait

des aimants permanents (fer doux, alliages au cobalt) pour traiter des minerais

contenant des minéraux ferromagnétiques (typiquement la

magnétite) pour lesquels l'intensité du champ

développé, assez faible, était suffisante et des

électroaimants, capables de développer des champs

magnétiques plus importants, pour la séparation des

minéraux paramagnétiques (Vuninga. 2020).

· Les forces compétitrices dans un

séparateur magnétique

Dans un séparateur magnétique, la force

magnétique est en compétition avec de multiples forces externes

comme les forces de gravité et d'inertie, la force centrifuge ou encore

la force de traînée hydrodynamique. L'importance de la

contribution de chacune de ces forces dépend du séparateur et des

conditions d'opérations (Yoann. 2020).

Les différentes forces citées

précédemment présentent des dépendances au rayon de

la particule, pouvant être exprimées telles que (Yoann. 2020):

???? ?????2,

???? ?????3 et ????

????? II.21

Ainsi, d'après l'équation II.21, la force de

gravité et la force centrifuge sont dépendantes du rayon de la

particule respectivement au carré et au cube, et leurs influences

deviennent significatives pour de grosses particules. Dans le cas contraire, la

force de traînée hydrodynamique, dans le régime

d'écoulement de Stokes, devient plus importante pour des particules

fines. Pour obtenir un taux de récupération élevé

de composés magnétiques, la force magnétique de

séparation doit être plus grande que la somme des forces

compétitrices, tel que(Yoann. 2020):

???????????????????? II.22

A ces paramètres nous pouvons ajouter :

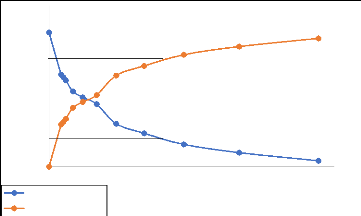

· La concentration solide de la pulpe, qui est important