Section 3 : Amélioration du

procédé

L'amélioration de l'opérabilité et de la

sécurité sur l'unité SERTERE, requiert une

numérisation plus importante du procédé (avec

l'installation de nombreuses jauges et transmetteurs et l'automatisation de la

séquence de démarrage), et selon les besoins à venir, le

remplacement du réchauffeur à gaz par un réchauffeur

électrique.

Outre ces opérations prioritaires, d'autres travaux aux

CAPEX très limités sont également importants :

? Le remplacement de la PSV manuelle de la colonne par une PSV

pilotée. En effet, la

pression de sortie de la compression (78 bar), laissera peu de

marge par rapport au « rating » des conduites (83 bar) ;

? L'installation de clapets individuels sur le refoulement des

pompes de circulation glycol GX 509A/B ;

? L'installation d'une BDV (Blow Down Valve) pour faire face

à un scénario de

dépressurisation d'urgence, dans la mesure où la

colonne peut être isolée et exposée au feu.

3. 1 - Automatisation du procédé

Un processus industriel est un ensemble d'équipements

qui permet, à partir d'énergie et de produits bruts ou non finis,

de fabriquer des produits finis ou des objets directement utilisables.

L'automatisation d'un processus revient à le placer sous la commande

d'un système qui le conduit vers un objectif donné en

dépit des perturbations qu'il subit.

L'étude de l'unité de déshydratation de

gaz du site de Torpille, permet d'affirmer qu'un certain nombre d'actions de

maintenance telle que le remplacement d'instruments manquants ou

défectueux seraient bénéfiques pour

l'opérabilité de l'unité et permettraient en outre de

faciliter les diagnostics en cas de problèmes opératoires.

L'ajout d'instruments et notamment de transmetteurs renvoyés en salle de

contrôle, et enregistrés dans le SNCC, faciliterait

également le suivi de la bonne marche de l'unité. Actuellement,

trop peu d'informations sont reportées et enregistrées dans le

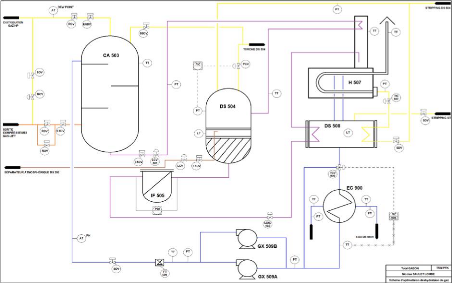

SNCC. La figure 3.11 suivante expose la liste des instruments à

implémenter pour un « monitoring » efficace de l'unité

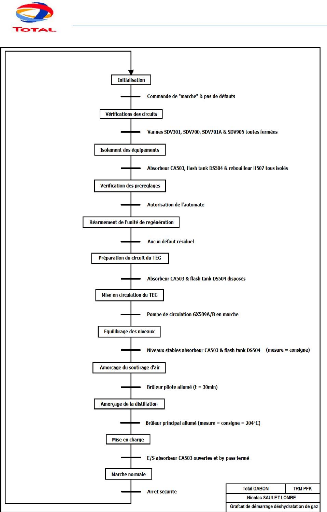

et le grafcet de démarrage de la figure 3.12 résoudra les

problèmes de sécurité au démarrage.

50

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

Figure 3.11 : Schéma d'optimisation

unité SERTERE

Ainsi, en considérant uniquement une optimisation du

procédé existant, les nouveaux instruments installés,

permettront entre autre de :

> Contrôler les températures d'entrée et

sortie de gaz et de TEG dans l'absorbeur et de

ce fait de s'assurer du respect de la différence de

température requise (entre 5°C et 10°C) ;

> Analyser le point de rosée eau en sortie de

l'absorbeur CA 503 et ainsi contrôler

l'efficacité du traitement effectué

(prévoir possibilité de comparaison manuelle des

résultats) ;

> S'assurer du degré de pureté du TEG en

décelant et en anticipant sur une dégradation éventuelle

par mesure du PH ;

> Permettre des dépressurations complètes de

l'unité en cas d'arrêt d'urgence ;

> Permettre le contrôle des températures en

ayant une vision globale des différentes étapes de

préchauffage et chauffage ;

> S'assurer de l'opérabilité continue de

l'unité selon les spécifications du constructeur ;

> Répondre aux besoins croissants de traitement par

ajustement contrôlé des paramètres. En complément de

ces modifications, une nécessité de revue et de consolidation de

la procédure actuelle de démarrage implique la mise en oeuvre de

l'automatisme de démarrage selon le grafcet présenté sur

la figure 3.12 suivante :

Optimisation d'un procédé de déshydratation

de gaz naturel

Figure 3.12 : Grafcet de démarrage

unité SERTERE

51

52

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

|