Section 2 : Principes de fonctionnement du

simulateur

Il y a deux modes de fonctionnement dans un simulateur :

statique (ou stationnaire) et dynamique. Les simulateurs statiques

résolvent des équations statiques, qui traduisent le

fonctionnement en régime permanent (à l'équilibre), tandis

que les simulateurs dynamiques, permettent d'évaluer l'évolution

des variables dans le temps, à partir de la résolution de

systèmes d'équations différentielles. Les simulateurs

industriels sur la thermodynamique les plus connus mondialement sont :

· Statiques : ASPEN PLUS® (Aspen

Technologies), Design II® (WinSim), HYSYS®

(Hyprotech), PRO/II® (Simulation Sciences),

PROSIMPLUS® (Prosim) ;

· Dynamiques : HYSYS®

(Hyprotech), ASPEN DYNAMICS® (Aspen Technologies),

Design II® (WinSim), DYMSYM®

(Simulation Sciences Inc.).

Selon le « Chemical Information Bulletin »,

Volume 44, Number 01, Winter 1992 ; les simulateurs dynamiques sont en passe de

se substituer aux simulateurs en régime permanent. Néanmoins,

tout procédé ne peut être simulé à l'aide de

ces simulateurs industriels. En effet, dans le cas de la mise au point d'un

nouveau procédé, il est généralement

nécessaire de disposer de son propre simulateur. Le concept est le

même : sur la base des propriétés thermodynamiques des

corps purs impliqués dans l'opération, et des modèles

thermodynamiques, il y a résolution des équations de bilan de

matière et d'énergie, et des relations d'équilibre

constituant le modèle. La différence vient du fait que,

généralement, seules les propriétés des corps

présents dans le procédé chimique considéré

ne sont détaillées, et que l'environnement de

développement est moins convivial : on parlera alors de simulateur

dédié (spécifique à un procédé

donné). Il a l'avantage de pouvoir avoir une totale maîtrise sur

la façon d'écrire les équations du modèle, et de

les résoudre.

Voyons à présent dans ce qui suit, les

principaux concepts de base et vocabulaires associés, qui sont

utilisés pendant les étapes de construction d'un modèle

dans le simulateur :

- « Flowsheet » : c'est un ensemble

d'objets « Flowsheet Elements » (courants de matière,

d'énergie, d'opérations unitaires, de variables

opératoires) qui constituent tout ou une partie du procédé

simulé, et qui utilisent la même base de données

thermodynamique « Fluid Package ». Le simulateur PRO/II®

possède une Architecture Multi-Flowsheet : il n'y a pas de limite par

rapport au nombre de Flowsheets.

On peut préalablement construire des Flowsheets pour

les utiliser dans une autre simulation, ou organiser la description de

procédés complexes en le scindant en sous-Flowsheets, qui sont

des modèles plus concis (ceci permet de hiérarchiser un processus

très complexe).

38

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

- « Fluid Package » : il permet de

définir les composants chimiques présents dans le

procédé simulé, et leur affecte les

propriétés chimiques et physiques contenues dans la base de

données des corps purs. Il permet aussi de définir les

modèles thermodynamiques qui seront utilisés pour le calcul des

propriétés des mélanges, et de définir les

cinétiques des réactions chimiques mises en jeu dans le

procédé.

- « Process Flow Diagram » : ce

diagramme permet de visualiser les courants et les opérations unitaires,

représentées par des symboles dans le « Flowsheet » ;

ainsi que la connectivité entre les courants, les opérations

unitaires et les tableaux des propriétés des courants.

- « Workbook » : il permet d'avoir

accès à l'information sur les courants et les opérations

unitaires, sous forme de tableau de données.

- « Desktop » : c'est l'espace

principal de l'interface du simulateur PRO/II®, pour visualiser les

fenêtres lors de la conception.

- « Property view » : il contient

l'information décrivant un objet (opération ou courant)

- « Simulation Case » (fichier de

simulation) : c'est l'ensemble des « Fluid Packages »,

« Flowsheets » et « Flowsheet Elements » qui constituent le

modèle.

39

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

Section 3 : Simulation du procédé

3. 1 - Vue d'ensemble

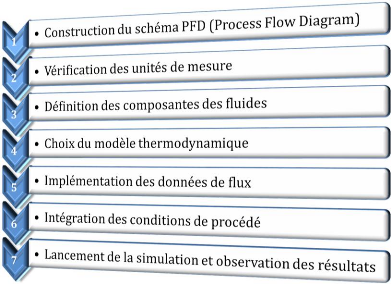

La construction d'un modèle pour optimisation via le

simulateur PRO/II® suit la hiérarchie de la figure 3.2 suivante

:

Figure 3.2 : Procédure de simulation

PRO/II®

Le logiciel offre une panoplie de modèles

thermodynamiques, pour le calcul des propriétés thermodynamiques,

tels que les constantes d'équilibres liquide-vapeur, les enthalpies et

les entropies, etc... ; et les propriétés physico-chimiques tels

que la masse volumique, la masse moléculaire, ...

Ces modèles utilisent des outils très divers tel

que :

? Les équations d'états de Peng-Robinson (PR),

Choe-Seader (CS), Soave-Ridliech-

Kwong (SRK).

? Les corrélations empiriques et semi empiriques de

Choe-Seader (CS) et Braun-

Grayon (BG).

? Les lois des états correspondants.

Comme nous nous disposons d'aucune information sur les

détails de calcul du cas design de l'unité SERTERE, nous avons

essayé deux modèle thermodynamiques : Peng-Robinson (PR) et

Soave-Ridliech-Kwong (SRk) qui sont les plus utilisés pour les

systèmes des hydrocarbures, et par défaut, le modèle

« Glycol ».

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

|