|

République Gabonaise

Union - Travail - Justice

Ministère de l'Enseignement Supérieur

Ministère des Mines, du Pétrole

et de la Recherche Scientifique et des hydrocarbures

Année académique 2014 - 2015

MEMOIRE EN VUE DE L'OBTENTION

DU DIPLÔME DE LICENCE PROFESSIONNELLE

EN EXPLOITATION

PÉTROLIÈRE

OPTIMISATION D'UN PROCÉDÉ DE

DÉSHYDRATATION DE GAZ NATUREL

Présenté par :

Nicolas SAULET LOMBE

II

INSTITUT SUPERIEUR D'INGENIERIE

Mémoire de fin de cycle sur le thème :

OPTIMISATION D'UN PROCÉDÉ DE

DÉSHYDRATATION DE GAZ NATUREL

Dans le cadre de la validation de la formation de :

Bachelor Production

Pétrolière

Cas du site de production pétrolière

:

Torpille Marine - Total Gabon

Réalisé par :

Nicolas SAULET LOMBE

Le lundi 05 octobre 2015

III

IV

REMERCIEMENTS

" Cette formation a nécessité tout au long

de sa durée l'aide et le soutien de plusieurs personnes auxquelles il me

semble opportun de témoigner toute ma reconnaissance.

Je tiens, de ce fait, à remercier dans un premier

temps, toute l'équipe pédagogique de l'Institut Supérieur

d'Ingénierie (ISI), et les différents intervenants professionnels

de la formation - notamment Messieurs Honoré GNANGA, Neron NGANDZA,

Charles MISSO, Jean-Pierre MBOUMBA SANGHANY, David PONO RAFEMO, etc... - pour

avoir assurés la partie théorique de celle-ci. Messieurs, votre

disponibilité et vos conseils m'ont vraiment permis de progresser sans

cesse et d'orienter ma curiosité technique.

Je poursuivrai en remerciant également

l'encadrement administratif : Mesdames Vick MOUKETOU, Armelle MOUBAGHOU,

Lidvine DONGO, Messieurs Cyriaque ONDO ASSOUMOU, Béranger NZENGUE, qui

ont sus chacun à leur niveau, créer un cadre propice à mon

apprentissage.

D'autre part, je tiens à remercier tout

particulièrement l'entreprise Total Gabon, qui a su m'offrir un

environnement fonctionnel pour appliquer mes connaissances. Je citerai entre

autres Messieurs Alexis OYEMBO, Urphée LOUEMBET, Boris ANGUILE, Armand

BIDJOGO, Marc MBINGT MOCTAR, Paul NDONG EDOU, etc... Il m'est de ce fait

important d'exprimer toute ma gratitude à l'ensemble de leur personnel

pour leur accueil sympathique, leur coopération professionnelle; mais

surtout l'expérience enrichissante et pleine d'intérêt

qu'ils m'ont fait vivre durant ces mois. C'est grâce aux missions que

l'on m'a confiées que j'ai su orienté mon domaine de

connaissances et de compétences qui me sera, à n'en point douter,

utile dans ma vie professionnelle future.

Merci Mesdames et Messieurs pour m'avoir

intégré rapidement au sein de l'entreprise et m'avoir

accordé toute votre confiance et consacré tout ce temps tout au

long de cette période, sachant répondre à toutes mes

interrogations. Ainsi que tout ceux qui, même sans être

mentionnés ici, ont participé de près comme de loin

à l'accomplissement de cet ouvrage.

Je ne terminerai pas tout ceci sans adresser un regard

particulier à ma famille qui a su me témoigner tout le soutien

moral inconditionnel et la motivation nécessaires pour accomplir cet

ouvrage. "

Nicolas SAULET

V

« Je dédie ce modeste ouvrage à mon petit

ange XAVIER SAULET Léa Divine »

VI

AVANT - PROPOS

L'Institut Supérieur d'Ingénierie (ISI), dont le

pôle scientifique a été délocalisé à

Port-Gentil au Gabon, forme des ingénieurs dans différents

domaines techniques tels que l'exploration et la production

pétrolière.

L'institut est reconnu d'utilité publique sur le

territoire gabonais depuis novembre 2012 sous l'arrêté

n°00646/MENESTFPCJS relatif aux prestations de service d'enseignement de

formation et de recherche par établissement privé d'enseignement

supérieur.

Le présent document est un mémoire de fin de

cycle. Il est rédigé en vue de l'obtention du diplôme de

licence professionnelle dans la discipline d'ingénierie

pétrolière. Il est le fruit d'une étude de trois mois

effectuée au sein du site d'exploitation pétrolière

offshore de Torpille de l'entreprise Total Gabon. Il vise ainsi l'optimisation

du procédé de traitement de gaz naturel du site de Torpille

Marine de l'entreprise Total Gabon.

La méthodologie envisagée est basée sur

le modèle d'évaluation des procédés des bureaux

d'études. Une modélisation à partir de différents

modèles thermodynamiques d'un simulateur industriel sert de

référence au projet.

L'opérabilité et la sécurité de

l'unité constituent les principaux axes de réflexion retenus.

Cependant, de manière à rester succinct, la maintenabilité

du procédé - point crucial de toute amélioration de

procédés industriels - n'est pas abordée dans le

présent compte rendu.

Ce mémoire ne prétend pas traiter de

manière exhaustive tous les axes de réflexion, mais pourrait

servir de support à des études plus spécifiques.

VII

RÉSUMÉ

Le gaz naturel est un combustible fossile composé d'un

mélange d'hydrocarbures, présent naturellement dans des roches

poreuses, sous forme gazeuse. À sa sortie des puits, il n'est pas

directement utilisable avant qu'il ne soit traité et

débarrassé de ses constituants indésirables. Le traitement

du gaz naturel consiste à séparer au moins partiellement certains

des constituants présents à la sortie des puits tels que l'eau,

les gaz acides et les hydrocarbures lourds.

Les hydrates - cristaux solides qui se forment lorsque les

molécules de gaz se trouvent en présence d'eau dans les

conditions de pressions et de températures les plus usuelles en

production - constituent le problème majeur dans la production et le

transport du gaz naturel. Le rôle essentiel de l'unité de

déshydratation de gaz du site de Torpille est de séparer la

partie liquide (condensats + eau) de la partie gazeuse (gaz humide).

L'objectif principal de ce travail, est de fournir des

propositions d'optimisation du procédé existant de

déshydratation de gaz naturel du site de Torpille en se basant sur le

simulateur Invensys PRO/II®. Le but ici, étant de fiabiliser les

installations de traitement en renforçant leur sécurité et

leur opérabilité. La finalité du projet est de revoir la

compression de gaz HP du site, pour en faire le « hub » de la

compression de gaz offshore. Toutefois, dans un contexte de « cash-flow

» tendu pour l'entreprise Total Gabon, les travaux sont à

prévoir selon un objectif de CAPEX minimum.

Les simulateurs de procédés utilisés

classiquement dans l'industrie, peuvent être considérés

comme des modèles de connaissance. Ils sont basés sur la

résolution de bilans de masse et d'énergie, des équations

d'équilibres thermodynamiques, etc... ; Et sont à même de

fournir l'information de base pour la conception. Ils sont principalement

utilisés pour la conception de nouveaux procédés

(dimensionnement d'appareil, analyse du fonctionnement pour différentes

conditions opératoires, optimisation), pour l'optimisation de

procédés existants et l'évaluation de changements

effectués sur les conditions opératoires.

VIII

SIGLES & ABRÉVIATIONS

· AGM : Anguille

Marine

· BDM : Baudroie

Marine

· BDNM : Baudroie Nord

Marine

· BDV : Blow Down

Valve

· BSM : Baliste Marine

· BSW : Basic Sediment

Water

· CA : Colonne

d'Absorption

· DDM : Demande De

Modification

· DG / DI : Détection

Gaz / Détection

Incendie

· DS : Drum Strainer

· ESD / SD : Emergency

Shut Down / Shut

Down

· ESP : Electric

Submersible Pump

· FCW : Full Control

of Well

· GIM : Girelle Marine

· GRM : Grondin Marine

· GTI : Grands Travaux

d'Intégrité

· HP : Haute

Pression

· HYM : Hylia Marine

· LCV / LDCV : Level

Control Valve / Level

Differential Control

Valve

· MAP : Manque À

Produire

· PAM : Pageau Marine

· PC / PCI / PCS : Pouvoir

Calorifique / Pouvoir

Calorifique Inférieur /

Pouvoir Calorifique

Supérieur

· PCH : Pressure

Casing Head (pression en tête du

cuvelage du puits)

· PFC : Plate-Forme

Centrale

· PFD : Process

Flow Diagram

· PH : Potentiel

Hydrogène

· PID : Piping &

Instrumentation Diagram

· Qgl : Débit d'injection

gas-lift

· QHA : Débit de production d'huile

anhydre

· QHH : Débit de production d'huile

hydratée

· SERTERE :

Société d'Études et de

Réalisations Techniques pour

l'Exploitation des Ressources

Énergétiques

· SPAEF : Société des

Pétroles de l'Afrique

Équatoriale Française

· SNCC : Système

Numérique de Conduite

Centralisée

· TAG : Turbine À

Gaz

· TEG :

TriÉthylène-Glycol

· TNEM : Torpille

Nord-Est Marine

· TRM : Torpille

Marine

· TXT : Texsteam : pompe pneumatique

fabriquée par ladite société

· VNM : Vanneau Marine

IX

TABLE DES ILLUSTRATIONS

I - LISTE DES FIGURES

Figure 1.1 : Courbe de formation d'hydrates 13

Figure 1.2 : Domaine de fonctionnement de l'ouvrage 14

Figure 2.1 : Plan topographique du site de Torpille 19

Figure 2.2 : Hiérarchie organisationnelle du site TRM

23

Figure 2.3 : PFD colonne de déshydratation gaz ..

25

Figure 2.4 : Schéma de principe de la colonne de

déshydratation 26

Figure 2.5 : PFD flash tank glycol DS504 27

Figure 2.6 : Schéma de principe du flash tank DS 504

28

Figure 2.7 : PID unité SERTERE UB406 .... 30

Figure 2.8 : Logigramme de sécurité de

l'unité SERTERE 33

Figure 3.1 : Interface graphique du simulateur PRO/II®

35

Figure 3.2 : Procédure de simulation PRO/II®

39

Figure 3.3 : Flowsheet unité SERTERE 40

Figure 3.4 : Unités de mesure unité SERTERE

40

Figure 3.5 : Définition des unités de mesure

41

Figure 3.6 : Sélection des composants du flux

traité 41

Figure 3.7 : Complément des flux de simulation . 42

Figure 3.8 : Propriétés spécifiques du

TEG 42

Figure 3.9 : Modèle thermodynamique de simulation

43

Figure 3.10 : Exécution de la simulation 43

Figure 3.11 : Schéma d'optimisation unité

SERTERE 50

Figure 3.12 : Grafcet de démarrage unité SERTERE

. 51

Figure 3.13 : Épingle électrique BGHE 4301

53

II - LISTE DES PHOTOGRAPHIES

Photo 2.1 : Vue aérienne du complexe central du site

TRM 17

Photo 3.1 : Vue de profil unité SERTERE 52

III - LISTE DES TABLEAUX

Tableau 1.1 : Statut des champs du secteur Torpille 11

Tableau 2.1 : Plates-formes & puits du site TRM en 2015

18

Tableau 2.2 : Chiffres de production du site de TRM en 2005

21

Tableau 2.3 : Fonctionnement des organes de contrôle et

de régulation 31

Tableau 3.1 : Conditions opératoires actuelles

unité SERTERE 44

Tableau 3.2 : Résultats des tests effectués sur

l'unité de déshydratation .... 47

Tableau 3.3 : Composition des gaz associés TRM &

AGM 48

Tableau 3.4 : Upgrade de l'unité de

déshydratation : estimation des « manhours » .... 46

Tableau 3.5 : Upgrade de l'unité de

déshydratation : estimation des coûts ..... 46

X

SOMMAIRE

Introduction 1

Première partie : Introduction au traitement de

gaz naturel 4

Chapitre I : Le gaz naturel 5

Chapitre II : Hydrates de gaz 12

Deuxième partie : Description du

procédé de déshydratation de gaz 16

Chapitre I : Présentation du complexe de Torpille

Marine 17

Chapitre II : Présentation du procédé de

déshydratation 24

Troisième partie : Optimisation du

procédé de déshydratation de gaz naturel 34

Chapitre I : Simulation de l'unité SERTERE 35

Chapitre II : Optimisation du procédé 45

Conclusion 55

1

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

INTRODUCTION

Le gaz naturel représente aujourd'hui plus de 20% de la

consommation énergétique globale, contre 40% pour le

pétrole brut. C'est la troisième source d'énergie

consommée dans le monde, après le pétrole et le charbon.

Son rendement énergétique élevé et ses avantages

environnementaux, le rangent parmi les énergies dites « propres

».

Au Gabon, le gaz naturel prend une place de plus en plus

importante dans le secteur énergétique - les réserves

prouvées étant estimées à près de 32,59

milliards de mètres cubes en 2008. Le pays s'est, de fait,

récemment lancé dans une nouvelle forme de valorisation de ses

ressources, avec la transformation locale du gaz naturel.

Les contraintes techniques de production, de traitement et

surtout de transport du gaz naturel, restent toutefois élevés, et

représentent un handicap. En effet, le gaz naturel à sa sortie

des puits, n'est pas directement utilisable, avant qu'il ne soit traité

et débarrassé de ses constituants indésirables. Le

traitement du gaz naturel consiste alors à séparer au moins

partiellement certains des constituants présents à la sortie des

puits tels que l'eau, les gaz acides et les hydrocarbures lourds.

Les hydrates - cristaux solides qui se forment lorsque les

molécules de gaz se trouvent en présence d'eau dans les

conditions de pression et de température les plus usuelles en production

- constituent le problème majeur dans la production et le transport du

gaz naturel. En effet, la formation d'hydrates dans un ouvrage, conduit

très rapidement à l'obstruction totale des tuyauteries ou des

appareils, et à l'interruption pure et simple de la totalité de

la production. La remise en service des installations, ne peut intervenir

qu'après leur disparition ; disparition qui peut demander plusieurs

heures à plusieurs jours, et nécessiter des opérations

coûteuses de décompression et d'injection d'inhibiteurs

d'hydrates.

Pour pallier à ce problème, on doit

éviter que des condensations d'eau se produisent dans l'ouvrage,

c'est-à-dire, déshydrater le gaz en amont de l'installation, ou

faire prévaloir dans celle-ci, des conditions de pression et de

température telles que les hydrates ne puissent se former ou, enfin, si

la présence d'eau dans l'ouvrage ne peut être

évitée, inhiber celle-ci par un inhibiteur d'hydrates

(méthanol ou glycol par exemple).

Le rôle essentiel d'une unité de

déshydratation de gaz, est de séparer la partie liquide

(condensats + eau) de la partie gazeuse (gaz humide). Celles-ci doivent

être ainsi dissociées dans le but de faciliter le transport et le

stockage, d'une part, et la commercialisation de ces produits en tant que

produits finis ou semi-finis d'autre part.

2

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

La plate-forme de Torpille Marine (TRM), opérée

par TOTAL E&P GABON, est équipée d'une unité de

déshydratation de gaz naturel par triéthylène-glycol

(ci-après désigné TEG ou glycol). Cette unité,

fournie par la société SERTERE et mise en service en 1986, a

été le théâtre de plusieurs incidents de

sécurité à haut potentiel de risque. De plus, la

capacité de l'unité à accompagner le dégoulottage

de la chaîne gaz est incertaine.

La problématique de l'optimisation du traitement du gaz

offshore de Total Gabon est double :

? Manque de fiabilité de la compression

(approvisionnement) et du traitement actuels, d'où des Manques À

Produire (MAP) ;

? Programme en cours de réduction du brûlage de

gaz offshore du Gabon, d'où d'importantes quantités de gaz

à renvoyer à terre : environ 700 kSm3/j en 2017.

Pour satisfaire les objectifs du Groupe de réduction du

brûlage de gaz associé, Total Gabon s'est vu dans l'obligation de

contraindre sa production dès 2014, afin de limiter le gaz

excédentaire à l'entrée de la compression. Les

réserves associées au dégoulottage de la compression gaz,

viennent donc de la production supplémentaire autorisée par un

surcroît de la capacité de compression de gaz associé. Le

gaz comprimé, non utilisé pour le gas-lift, est envoyé

à terre en vue de sa commercialisation. De plus, le besoin total en

gas-lift offshore sera amené à croître dans le futur :

augmentation des besoins du Socle, redéveloppements envisagés des

champs d'Anguille et de Torpille.

Aussi, le travail d'optimisation du procédé de

déshydratation de gaz naturel, dont il est ici question, se divisera en

trois principales parties.

La première partie, sera essentiellement

théorique. Elle contiendra des généralités sur le

traitement du gaz naturel, avec notamment une vue succincte sur les

caractéristiques du gaz naturel, ses spécifications

technico-commerciales et les procédés de son traitement. Il

s'agira également ici de présenter la nature, les modes de

formation, et par là même de prévention des hydrates,

problème majeur des installations gazières.

La deuxième partie aura pour vocation de décrire

le procédé de déshydratation de gaz du site de Torpille.

L'occasion ici sera également donnée de présenter le champ

de Torpille. Dans la présentation du procédé de

déshydratation du site, nous verrons en détail les

mécanismes d'absorption d'eau par le glycol, et la

régénération de ce dernier. Nous n'oublierons pas de

détailler ses mécanismes de supervision et de

sécurisation.

3

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

Enfin, la troisième et dernière partie de ce

mémoire sera consacrée à l'optimisation du

procédé à proprement parler. Nous nous attèlerons

à modéliser et simuler le procédé existant

grâce au logiciel thermodynamique Invensys PRO/II®. L'optimisation

du procédé, se basera sur les résultats de sa simulation ;

ainsi que la nécessité d'automatiser les processus de

démarrage et de marche normale, pour les fiabiliser et les

sécuriser.

4

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

PREMIÈRE PARTIE

INTRODUCTION AU TRAITEMENT DE GAZ NATUREL

5

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

CHAPITRE I Le gaz naturel

Le gaz naturel est un combustible fossile composé d'un

mélange d'hydrocarbures, enfoui naturellement dans des roches poreuses,

sous forme gazeuse. Le gaz naturel et le pétrole brut sont souvent

associés et extraits simultanément des mêmes gisements, ou

encore des mêmes zones de production. L'exploration (recherche de

gisements) et l'extraction du gaz naturel utilisent des techniques à peu

près identiques à celles de l'industrie du pétrole. Une

grande partie des gisements de gaz connus à travers le monde a

d'ailleurs été découverte au cours de campagnes

d'exploration dont l'objectif était de trouver du pétrole.

Section 1 : Généralités sur le gaz

naturel

Les qualités du gaz naturel sont principalement

liées à son bon rendement énergétique et à

ses avantages environnementaux : sa combustion n'émet pas de

poussières, peu de dioxyde de soufre (SO 2), peu d'oxyde d'azote (NO 2)

et moins de dioxyde de carbone (CO 2) que d'autres énergies fossiles. De

plus, on peut réduire le volume qu'il occupe en le liquéfiant.

Essentiellement composé de méthane, il est incolore et inodore,

mais "odorisé" pour être détectable. L'apparition d'une

phase liquide dans le gaz naturel dépend des conditions de pression et

de température dans le réservoir, et aux conditions de surface.

Ce qui conduit à distinguer les différents types de gaz naturel

suivants :

? Gaz sec : ne forme pas de gaz liquide (condensats) dans les

conditions de production surface.

? Gaz humide : forme une phase liquide au cours de la production

dans les conditions de surface, sans qu'il n'y ait de condensation

rétrograde dans le gisement.

? Gaz a condensats : forme une phase liquide dans le

réservoir lors de la production par condensation rétrograde.

? Gaz associé : Coexistant dans le réservoir avec

une phase « huile ». Le gaz associé comprend le gaz de

couverture et le gaz dissous.

Section 2 : Spécifications technico-commerciales

2. 1 - Spécifications commerciales

6

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

Plus strictes que les spécifications liées

à son transport, les spécifications du gaz commercial sont :

2. 1. 1 - Teneur en H2S : En général de

1.5 à 4 ppm vol. maximum

Sa forte toxicité impose des traitements

spécifiques permettant de diminuer sa teneur en fonction des

spécifications de transports ou commerciales par le

procédé « d'adoucissement ».

Risques de toxicité, en plus du risque d'inflammation

lié au gaz naturel, lors de mise à l'atmosphère permanente

ou accidentelle.

2. 1. 2 - Soufre total et autres contaminants : Teneurs

maximales en

3

composés soufrés : de 50 à 150

mg/Smmaximum

Sont aussi considérés comme des

impuretés, les composés soufrés qui sont les plus

gênants mais aussi l'oxygène, l'azote et même des atomes

métalliques tels que le nickel et le vanadium. L'oxygène n'est

pas un contaminant naturel du gaz produit mais il apparaît souvent dans

les analyses. Son apparition est due aux entrées d'air dans les

installations à basse pression. Il peut être corrosif et dans

certaines proportions, former aussi un mélange explosif avec le gaz.

2. 1. 3 - Teneur en CO2 : De 2 à 3 % molaire

maximum

Le CO2 diminue le pouvoir calorifique du gaz naturel car il ne

fournit pas de chaleur de

combustion. Il est donc extrait, généralement

lorsqu'il est enlevé en même temps que l'H2S dans

différents procédés. Il doit être

éliminé quand le gaz doit être refroidi dans certains

domaines (essentiellement dans le cas de liquéfaction -GNL) de

température (cristallisation

bouchages).

2. 1. 4 - Point de rosée

Point de rosée eau : de l'ordre de -15°C à

70bar ;

Point de rosée hydrocarbure : de l'ordre de - 2 °C

à 70 bar.

7

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

2. 1. 5 - Pouvoir calorifique

Pouvoir calorifique inférieur : C'est

la quantité de chaleur, que dégage la combustion complète

à pression constante (de 1.01325 bar), de 1 kg de combustible liquide ou

de 1 m3 de gaz (conditions normales). Les produits de la combustion sont

ramenés à la température de 0°C et l'eau provenant de

la saturation en eau du combustible est supposée rester à

l'état vapeur à cette température.

Pouvoir calorifique supérieur :

Même définition que pour le PCI mais l'eau est

supposée totalement condensée à 0°C.

2. 2 - Spécifications pour le transport

2. 2. 1 - Point de rosée eau

Il s'exprime en °C pour une pression donnée (ex :

- 15°C à 70 bar a). Les problèmes de transport liés

à la présence d'eau dans le gaz sont les suivants :

- L'eau à l'état liquide est responsable de la

plupart des formes de corrosion lorsqu'elle est associée à des

gaz acides (H2S et CO2) ou à des sels (carbonates de calcium).

- Risques de formation d'hydrates. Le phénomène

de formation d'hydrates constitue le problème majeur dans la production

et le transport du gaz naturel. Il conduit à l'obstruction des conduites

et des équipements donc à des arrêts de production et des

risques de surpression pour les installations.

- Formation de bouchons d'eau. Les dépôts d'eau

par condensation dans les conduites ou les entraînements d'eau libre de

gisement peuvent engendrer de fortes pertes de charge avec des risques

d'érosion et de "coup de bélier" des bouchons liquides.

2. 2. 2 - Teneur en hydrocarbure liquide

3

La teneur en condensat s'exprime en g/Sm. Équivalent au

point de rosée hydrocarbures

en °C. Ce qui correspond à un point de rosée

hydrocarbure de 7 °C à 50 bar. Lorsque l'on est

8

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

en présence d'un gaz naturel à condensat, on

peut avoir des dépôts liquides de condensats dans les conduites.

Les « lourds » dans le gaz (C5+) peuvent condenser dans

les lignes de transport en provoquant une réduction de la section de

passage du gaz dans les lignes et par conséquence, une augmentation des

pertes de charge et des arrêts intempestifs de production. L'indice de

Wobbe est utilisé, dans les applications domestiques du gaz, pour

déterminer les pressions d'alimentation à appliquer à un

injecteur pour conserver la puissance pour des pressions variables.

Il se définit comme le rapport du pouvoir calorifique

supérieur (PcS) du gaz (kWh/m3) par la racine carrée de

la densité d dudit fluide.

w=

PcS 1d

Section 3 : Bases théoriques du traitement du

gaz naturel

3. 1 - Teneur en eau

La teneur en eau peut être déterminée selon

deux méthodes et s'expriment généralement en :

? Unités anglo-saxonne: lbs / MMSCF ;

? Unités SI: kg / MMSm3 (15°C / 1 atm.) ou kg / MMNm3

(0°C /1 atm.).

3. 1. 1 - Détermination graphique

L'abaque de MACKETTA (voir annexe 1) est la méthode

pratique la plus simple pour une estimation relativement précise de la

teneur en eau d'un gaz. Ce diagramme s'applique pour des gaz naturels de

densité < 0.8. Un facteur de correction est appliqué pour les

gaz dont la teneur en gaz acide est > 2%.

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

3. 1. 2 - Détermination empirique

La détermination se fait soit à l'aide d'un

programme de simulation qui utilise des équations d'états tel que

Invensys PRO/II® (que nous utiliserons un peu plus loin dans ce document)

; soit en appliquant la corrélation de BUKACEK qui permet de

déterminer la teneur en vapeur d'eau d'une façon plus

précise & plus facile. La teneur en eau est calculée en

utilisant une contribution idéale et un facteur de déviation. En

terme d'équation, la corrélation est la suivante:

????????????????????????

????????????

???? = 47484 + ????

????????????????????????

Avec :

log???? =

459,6 + ???? (°????) + 6,69449

-3083,87

Où W représente la teneur en eau en lb/MMCF et t la

température en °F.

Cette corrélation n'est vérifiée que pour

des températures comprises entre 60 ° et 460 ° C et à

une pression de 15 à 10 000 psia. Encore une fois, elle est seulement

applicable aux gaz non corrosif. La paire d'équations dans cette

corrélation est simple en apparence. La complexité

supplémentaire qui manque est qu'il nécessite une estimation

précise de la pression de vapeur de l'eau pure.

9

10

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

3. 2 - Techniques de traitement du gaz naturel

Le traitement du gaz naturel consiste à séparer

au moins partiellement certains des constituants présents à la

sortie du puits tels que l'eau, les gaz acides, et les hydrocarbures lourds,

pour amener le gaz à des spécifications de transport, ou à

des spécifications commerciales déterminées. Les

procédés de traitement de gaz sont multiples de par le monde, et

le choix de l'un d'eux se base sur les critères suivants :

> La qualité de l'effluent brut ;

> Le taux de récupération des hydrocarbures

liquides visés ;

> Les spécifications des produits finis ; > Le

coût global des investissements.

Certains composants du gaz naturel doivent être

extraits, soit pour des raisons imposées par les étapes

ultérieures de traitement ou de transport, soit pour se conformer

à des spécifications commerciales ou réglementaires. Il

peut être ainsi nécessaire d'éliminer au moins

partiellement les composants suivants :

> L'hydrogène sulfuré H2S - toxique et corrosif

;

> Le dioxyde de carbone CO2 - corrosif ;

> Le mercure - corrosif pour les équipements

fabriqués en aluminium ; > L'eau - conduisant à la formation

des hydrates ;

> Les hydrocarbures lourds - condensant dans les

réseaux de transport.

Les spécifications à respecter pour le gaz

traité sont en général liées, soit aux conditions

et spécifications de transport, soit aux conditions d'utilisation (gaz

commercial).

Dans le cadre du transport par gazoduc, les

spécifications de transport visent à éviter la formation

d'une phase liquide, le bouchage des conduites par des hydrates et une

corrosion trop importante. On impose dans ce cas, une valeur maximale au point

de rosée eau des hydrocarbures, qui dépend des conditions de

transport, et peut être par exemple fixée à 0°C, pour

éviter tout risque de formation d'une phase liquide par condensation en

ligne.

Dans le cadre d'un gaz commercial, les spécifications

sont plus sévères et comprennent également une fourchette

dans laquelle doit se situer le pouvoir calorifique. Le gaz associé au

pétrole est un mélange (gaz + hydrocarbures liquides) contenant

une forte proportion d'eau de gisement, et concerne l'objet ici de notre

étude.

11

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

Le tableau 1 ci-dessous montre les principales données de

production des champs opérés, d'où est extrait le gaz

naturel associé, dont nous nous attèlerons à en optimiser

le traitement.

|

Secteur Torpille (principal)

|

Satellites Torpille

|

|

Champs

|

TRM

|

TNEM

|

MSSM

|

BDM-BDNM

|

BSM

|

GIM

|

PAM

|

|

Réservoirs

|

Anguille Inf. / Term.

|

Batanga (+ Mandorové, Anguille)

|

|

Qualité

huile

|

34 API

|

34 API

|

34 API

|

31 API

|

28 API

|

31 API

|

20 API

|

|

STOIIP, Mb

|

713

|

62

|

68

|

250

|

79

|

95

|

14

|

|

Début prod°

|

1971

|

1984

|

1984

|

1982

|

1980

|

1975

|

1975

|

|

Potentiel,

b/d

|

7541

|

1688

|

741

|

5536

|

920

|

780

|

123

|

|

BSW

|

25%

|

5%

|

0%

|

70%

|

72%

|

72%

|

90%

|

|

Statut Puits

|

16 OP

GL

5 WI

2 GP

20

fermés

|

4 OP GL 1 fermé

|

3 OP GL

|

|

4 OP GL

10

fermés

|

1 OP GL

8 fermés

|

1 OP GL 6 fermés

|

|

NP, Mb

|

140

|

12

|

4.3

|

124

|

15

|

43

|

2

|

|

RF

|

24%

|

19%

|

6%

|

50%

|

19%

|

45%

|

14%

|

|

RR 2P, Mb

|

44

|

9

|

2.8

|

8

|

1.6

|

6.6

|

0.3

|

|

URF

|

26%

|

34%

|

10%

|

53%

|

21%

|

52%

|

16%

|

Tableau 1.1 : Statut des champs du secteur Torpille

(source : Audit unité SERTERE, Prosernat, 2014)

12

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

CHAPITRE II

Hydrates de gaz

Les hydrates sont des structures cristallines qui peuvent se

former lorsqu'on met des hydrocarbures et de l'eau en contact dans certaines

conditions de pression et de température. Ils se forment pratiquement

avec les hydrocarbures suivants : méthane, éthane, propane,

butane et également avec le gaz carbonique CO2 et

l'hydrogène sulfuré H2S.

Section 1 : Nature

Un certain nombre d'études ont été

consacrées à la détermination de la composition des

hydrates sans qu'un accord soit intervenu entre les différents auteurs.

Il est admis cependant que les hydrates seraient des inclusions de

molécules de gaz dans les espaces laissés libres dans un

empilement dodécaédrique de molécules d'eau sans liaisons

chimiques entre le gaz et l'eau. Ce sont des solides de couleur blanche qui

peuvent revêtir différents aspects (neige, givre, cristaux ou

arborescences).

La densité des hydrates est d'environ 0,98 de sorte que

leur première apparition se traduit par une fine pellicule à

l'interface eau-gaz permettant d'ailleurs d'effectuer les mesures

expérimentales de conditions de formation en cellule. La réaction

de formation est exothermique.

Dans le cas du bouchage d'une tuyauterie par des hydrates,

l'adhérence aux parois et la dureté du bloc d'hydrates est telle

qu'aucun moyen mécanique normal de débouchage ne peut être

mis en oeuvre.

Section 2 : Conditions de formation

Le phénomène de formation d'hydrates constitue

le problème majeur dans la production et le transport du gaz naturel. Il

y a formation d'hydrates lorsque les conditions suivantes sont

simultanément réalisées :

13

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

2. 1 - Présence d'eau liquide

Un gaz naturel saturé ou non en eau ne donne pas lieu

à la formation d'hydrates. Celle-ci ne peut intervenir qu'en

présence d'eau liquide par exemple libérée par le gaz au

cours d'un changement des conditions de pression ou de température.

2. 2 - Présence d'hydrocarbures légers

Seuls les quatre premiers hydrocarbures (méthane,

éthane, propane, butane) sont susceptibles de former des hydrates en

présence d'eau liquide. D'autres corps tels que le gaz carbonique ou

l'hydrogène sulfuré peuvent également former des hydrates

avec l'eau.

2. 3 - Réalisation de certaines conditions (P,

T)

En plus des conditions précédentes, pour que des

hydrates puissent se former, il faut, pour un gaz donné, que la pression

soit suffisamment élevée et la température suffisamment

basse. La formation des hydrates est favorisée par un certain nombre de

facteurs :

> Tourbillons ;

> Vitesse du gaz ;

> Coude, orifice, changement de diamètre ;

> Phénomène auto amplifié ;

> Haute pression ;

> Basse température.

Pour un gaz naturel donné, en présence d'eau

liquide, les hydrates se forment à une certaine température pour

une pression donnée.

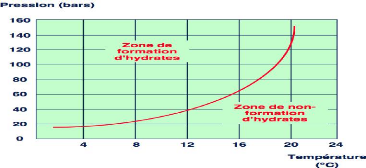

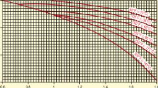

Figure 1.1 : Courbe de formation d'hydrates (source :

Les hydrates, IFP Training, 2007)

14

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

Une des méthodes pour tracer la courbe de formation

d'hydrates est l'utilisation des abaques de Katz. En effet, comme nous pouvons

le voir sur la figure 1.1 précédente, les conditions de formation

d'hydrates dans un domaine (P, T) sont définies par une courbe

séparant le plan en 2 zones. La zone à gauche de la courbe

où il y a formation d'hydrates (hautes pressions, basses

températures). La zone à droite de la courbe où il n'y a

pas de formation d'hydrates (basses pressions, hautes températures).

Notons que le début de formation d'un bouchon

d'hydrates augmente la perte de charge dans la conduite, donc

créé une détente supplémentaire du gaz, ce qui a

pour effet de le refroidir et donc d'entretenir et d'accélérer la

formation des hydrates.

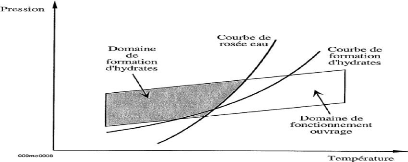

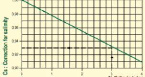

Section 3 : Prévention contre les hydrates

Le domaine de fonctionnement est représenté par

un quadrilatère délimité par les pressions maxi et mini

(avec les températures qui leur sont associées) et les

températures mini et maxi (avec les pressions qui leur sont

associées) que l'on trouve dans l'ouvrage considéré sur la

figure 1.2 suivante :

Figure 1.2 : Domaine de fonctionnement de l'ouvrage

(source : traitement de gaz, ENSPM, 2005)

À partir de ce diagramme, nous pouvons définir

les trois ensembles de solutions qui permettent de protéger le domaine

de fonctionnement de l'ouvrage des risques de formation d'hydrates :

- Déplacement du domaine de fonctionnement de l'ouvrage

hors de la zone d'hydrates : grâce à la mise en place de

réchauffeurs en amont et de calorifugeage de lignes ;

15

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

- Déplacement de la courbe de rosée eau du gaz :

en évitant des condensations d'eau. Ceci peut être obtenu en

déshydratant suffisamment, ce qui revient à déplacer la

courbe de rosée eau initiale du gaz vers la gauche ;

- Déplacement de la courbe de formation d'hydrates : en

injectant des inhibiteurs chimiques tels que les glycols ou le

méthanol.

Il existe des formules qui permettent de calculer la

concentration d'inhibiteur (méthanol ou autre) qu'il faut injecter pour

déplacer de x°C la courbe de formation d'hydrates. Les principales

formules sont basées sur le "Dew point depression" : c'est-à-dire

le nombre de degrés nécessaire pour déplacer la courbe de

formation d'hydrates en dehors de l'ouvrage pour supprimer tout risque de

formation. Plus cet écart est important, plus la quantité

d'inhibiteur à injecter sera grande. La formule la plus utilisée

est celle d'Hammerschmidt :

W =

100 . du . M K+ du . M

W : % en poids de la concentration d'inhibiteur // du :

dépression de température à réaliser °F

M : Masse molaire de l'inhibiteur utilisé // K :

Coefficient dépendant de l'inhibiteur

Cette formule se trouve généralement bien

vérifiée par l'expérience et permet de prévoir la

translation effective de la courbe de formation d'hydrates à #177;

3°C.

(Tous deux en livres/jour)

Débit d'eau à inhiber

X = Qi

q

= Débit de glycol concentré à

injecter

Dans le cas des inhibiteurs régénérables

tels que les glycols, on calcule la quantité X de glycol

concentré à injecter par livre d'eau à inhiber selon la

formule suivante :

16

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

DEUXIÈME PARTIE

DESCRIPTION DU PROCÉDÉ DE

DÉSHYDRATATION DE GAZ

17

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

CHAPITRE I

Présentation du complexe de Torpille Marine

Section 1 : Historique du champ

Le secteur de Torpille Marine (TRM en abrégé) -

dont nous pouvons voir le complexe central sur la photo 2.1 suivante - est

situé au large de l'île Mandji (l'île sur laquelle est

située la ville de Port-Gentil) à environ 60km des côtes.

La desserte de ce champ, se fait par bateau (surfer) à partir de la base

logistique de Total Gabon à Port-Gentil, ou par

hélicoptère à partir de l'aéroport de la ville.

Photo 2.1 : Vue aérienne du complexe central

du site TRM

(source : ressources bibliographiques de l'entreprise, Total

Gabon, 2005)

En 1968, le puits de découverte TRM 1 puis le puits

d'appréciation TRM 2 sont forés. Au cours des années 1970

- 1971, les plates-formes : Torpille Marine 1 (TRM1), Torpille Marine 2 (TRM2),

Torpille Marine - Plate-forme Centrale (TRM PFC) du complexe Torpille ont

été installées. Suivent Girelle Marine (GIM), Pageau

Marine PAM PF1 et PAM PFC posées en 1974/1975, Baliste Marine (BSM) en

1980, Baudroie Nord Marine (BDNM) en 1982, Baudroie Marine (BDM) en 1983,

Torpille Nord-Est (TNEM), les plates-formes compression et habitation TRM PFK

et TRM PFQ en 1984. Les deux derniers champs développés ont

été ceux d'Hylia Marine (HYM PFC) et de Vanneau Marine (VNM) en

1993 - appartenant actuellement à la société Perenco Oil

& Gas.

18

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

Les 103 puits du complexe de TRM ont été

forés sur 07 gisements différents. En 2015, l'exploitation du

champ repose sur 51 puits producteurs d'huile, 05 puits injecteurs d'eau, 47

puits producteurs abandonnés, ainsi que le montre le tableau 2.1 suivant

:

|

PLATE-

FORME

|

PUITS PRODUCTEURS

|

PUITS

ABANDONNÉS

|

RÉSERVOIR

|

|

Injecteurs : TRM001/009/012

Producteurs :

|

|

|

|

|

TRM003/03B/004/005/

|

|

|

TRM I

|

TRM003/006/007/011/024/029

|

|

Anguille, Clairette

|

|

|

05Z

|

|

|

/033/034

|

|

|

|

Injecteurs : TRM030/501

|

|

|

|

Producteurs :

|

|

|

|

TRM II

|

TRM013/014/015/016/017/018

|

TRM019/022/026

|

Anguille, Clairette

|

|

/020/021/023/027/028/031

|

|

|

|

TNEM001/002/003/005 &

|

|

|

|

TNEM

|

|

TNEM004

|

Anguille, Clairette

|

|

MSSM001/002/003

|

|

|

|

|

PAM001/002/003/004/

|

|

|

PAM

|

PAM007

|

|

Batanga

|

|

|

005/006

|

|

|

|

GIM/001/002/003/004/

|

Mandorove,

|

|

GIM

|

GIM005/GIM009

|

006/007/008

|

Batanga Supérieur,

|

|

|

|

Anguille Supérieur

|

|

BDNM002/006/008/010/011/0

|

BDNM001/003/004/00

|

|

|

BDNM

|

|

|

Anguille

|

|

12/014

|

5/05Z/007/010PH

|

|

|

|

BDNM001/02TL/003/0

|

|

|

BDM

|

BDM02TC/005/006

|

|

Anguille, Batanga

|

|

|

04/007

|

|

|

|

BSM001/002/003/005/0

|

|

|

|

06/007/008/08G/09B/0

|

Mandorove,

|

|

BSM

|

BSM004/010/012/013

|

|

Batanga

|

|

|

11/013G/013PH

|

|

|

HYM

|

HYM02B/003/004/005/007/00

|

HYM006

|

Anguille Supérieur,

|

|

8/009

|

|

Anguille Inférieur

|

Tableau 2.1 : Plates-formes & puits du site TRM

en 2015

19

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

Section 2 : Installations de production

Figure 2.1 : Plan topographique du site de

Torpille

(source : ressources bibliographies de l'entreprise, Total

Gabon, 2005)

Les installations d'extraction et de traitement de

pétrole brut du site d'exploitation de Torpille Marine,

représentée sur le plan topographique de la figure 2.1 ci-dessus,

comprennent :

- Un complexe central TORPILLE constitué :

+ D'une plate-forme habitation TRM PFQ sur laquelle se trouve la

salle de contrôle du champ, les bureaux, logements et réfectoires

;

+ D'une plate-forme production TRM PFC sur laquelle se trouvent

:

> Des séparateurs de production ;

> Des pompes d'expédition d'huile vers le terminal de

Cap Lopez. - d'une plate-forme de compression TRM PFK sur laquelle se trouvent

:

> Quatre compresseurs de gas-lift, et le traitement gaz

associé ; > Une unité de traitement d'eau d'injection ;

20

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

> Une génération d'électricité

pour les besoins du complexe central et des plates-formes satellites ;

> Les utilités correspondantes (air comprimé,

purges, gasoil, etc...).

- D'une plate-forme puits TRM1 sur laquelle se trouvent des

puits producteurs d'huile et injecteurs d'eau.

- D'une deuxième plate-forme puits TRM2 reliée

par ligne sous-marine, sur laquelle se trouvent :

> Des puits producteurs d'huile et injecteurs d'eau.

- D'une troisième plate-forme puits TNEM reliée

par ligne sous-marine, sur laquelle se trouvent :

> Des puits producteurs d'huile ; > Un séparateur

test.

Un ensemble de plate-forme de traitement et plate-forme puits

PAGEAU (PAM PFC/PAM1). Cet ensemble est raccordé par passerelle. Le

traitement de séparation production effectué sur la plate-forme

traite la production GIM ET PAM.

La plate-forme GIRELLE (GIM) dispose de puits producteurs

d'huile et d'un puits à gaz (et un séparateur test).

La plate-forme BAUDROIE MARINE (BDM) dispose de :

> Puits producteurs d'huile ;

> Un séparateur test, deux séparateurs de

production et une pomperie d'expédition.

La plate-forme BAUDROIE NORD MARINE (BDNM) dispose de :

> Puits producteurs d'huile ;

> Un séparateur test, trois séparateurs de

production et sa pomperie d'expédition.

La plate-forme BALISTE (BSM) dispose de :

> Puits producteurs d'huile ;

> Un séparateur test, deux séparateurs de

production et sa pomperie d'expédition.

La plate-forme HYLIA (HYM PFC) dispose de :

> Puits producteurs d'huile ;

> Un séparateur test, deux séparateurs de

production, sa pomperie d'expédition ; > Un système de

compression gaz HP pour l'activation de ses puits.

21

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

Section 3 : Philosophie d'exploitation

3. 1 - Mode d'exploitation

3. 1. 1 - Champs

L'exploitation du champ de Torpille - champ mature - met en

oeuvre un mode principal d'assistance de puits : le gas-lift. Notons toutefois

qu'un essai d'activation via ESP (Electric Submersible Pump) fût

implémenté en 2014 sur le puits HYM 02B de la plate-forme HYM. On

y utilise de ce fait, la méthode de gas-lift continu direct : par

injection de gaz à haute pression (HP) au niveau des espaces annulaires

des puits, grâce à des vannes de gas-lift disposées le long

du tubing. Sur les champs de HYM et de BDM, BDNM, TRM2 et TRM1, un

système d'optimisation de l'activation gas-lift Full Control Well (FCW)

a été installé.

Les pressions gaz HP de gas-lift en tête de puits sont

les suivantes :

? Pression de démarrage du puits : P. réseau env.

70 bar. // PCH = 20 - 30 bar ; ? Pression de marche normale : P. réseau

70 bar. // PCH = 58 - 60 bar.

Les puits TRM007/016/034 - TNEM 005 - GIM005 sont

naturellement éruptifs. Du côté des puits

semi-éruptifs, nous pouvons citer en autres : TRM029 - BDNM011. Le

tableau 2.2 suivant résume les principaux chiffres de production par

plate-forme du site en 2005 :

|

Plate-

forme

|

QHH

|

QHA

|

BSW

|

Qgl

|

Qgl/QHA

|

GOR

|

Qgaz puits

|

|

TRM I

|

454

|

321

|

29

|

43

|

133,95

|

299

|

96

|

|

TRM II

|

969

|

585

|

40

|

148

|

252,9

|

1 048

|

613

|

|

TNEM

|

262

|

241

|

17

|

50

|

207,46

|

170

|

41

|

|

PAM

|

212

|

57

|

73

|

23

|

403,5

|

85

|

5

|

|

GIM

|

863

|

328

|

62

|

11

|

33,53

|

250

|

110

|

|

BDNM

|

4 133

|

2 645

|

36

|

67

|

25,33

|

164

|

433

|

|

BDM

|

446

|

249

|

44

|

47

|

188,75

|

60

|

15

|

|

BSM

|

657

|

214

|

67

|

33

|

154,2

|

228

|

49

|

|

HYM

|

897

|

530

|

41

|

177

|

333,96

|

90

|

45

|

Tableau 2.2 : Chiffres de production du site de TRM

en 2005 (source : Manuel opératoire secteur Torpille, Total Gabon,

2005)

22

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

3. 1. 2 - Réseau gaz HP

Le gaz HP de gas-lift (voir annexe 2) produit par les

compresseurs de TRM PFK est distribué à quasiment l'ensemble des

plates-formes de production (à l'exception de GIM & HYM),

directement ou après transit par une autre plate-forme. Le gaz

associé venant des puits de HYM est utilisé par le module de

compression de la plate-forme : KX 501. Il est à noter que la

plate-forme AYOL du secteur Grondin reçoit le gaz HP de Torpille, tout

comme les secteurs d'Anguille et de N'Tchengué. Ce gaz est surtout

utilisé comme gaz d'appoint pour le fonctionnement du complexe GRM

PFC.

3. 1. 3 - Réseau huile

L'huile produite sur VNM est envoyée sur le complexe

HYM. L'ensemble de la production est traité et envoyé sur TRM PFC

pour export par une ligne sous-marine de 12". L'huile produite sur GIM est

expédiée vers le complexe PAM et y est aussi traitée.

L'ensemble de cette production est exporté vers TRM PFC par une ligne

sous-marine 12". L'huile produite et traitée sur BSM, BDM, et BDNM est

envoyée par une ligne sous-marine 8" connectée au pipe 12" export

de HYM, qui lui, se pique sur le pipe 20" en provenance du secteur Grondin vers

TRM PFC, N'Tchengué puis le terminal du Cap Lopez.

L'huile de TRM1 est envoyée vers TRM PFC via une

passerelle de 35m, celle de TRM2 via une ligne sous-marine de 12" (8" pour le

test), celle de TNEM via une ligne sous-marine de 12". La production de TRM PFC

est exportée via le pipe 20" de Grondin vers le Cap Lopez.

3. 2 - Mode de fonctionnement

Le contrôle et la supervision des plates-formes sont

assurés par un Système Numérique de Conduite

Centralisée (SNCC) et par télésurveillance, selon la

répartition suivante :

? Télésurveillance via GEFANUC : PAM - GIM - BSM -

TNEM ;

? Conduite à distance via SNCC : VNM - HYM - BDM - BDNM -

TRM1 - TRM2 - TRM PFK - TRM PFC.

Ces réseaux SNCC disposent de consoles

numériques situées d'une part en salle de contrôle de TRM

PFQ et d'autre part dans un local technique à Port-Gentil.

23

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

3. 2. 1 - Détection feu & gaz

Chaque plate-forme est dotée de boucles fusibles, d'un

système de détection feu & gaz ; fusible pouvant

déclencher un arrêt d'urgence. L'arrêt d'urgence peut

également, pour les plates-formes

télé-contrôlées, être déclenché

par les opérateurs en salle de contrôle.

3. 2. 2 - Réseau électrique

La génération électrique du complexe

central est assurée par la centrale électrique à terre du

site de PG2. L'électricité transformée est ensuite

distribuée à la plate-forme TRM2 par câble

électrique sous-marin et via les passerelles pour TRM1 et TRM PFQ. La

plate-forme TRM PFQ possède un groupe électrogène de

secours tandis que HYM, BDM et BDNM sont alimentés par AYOL (secteur

Grondin). Les plates-formes TNEM et BSM utilisent des panneaux solaires, PAM

PFC et GIM un groupe électrogène chacune.

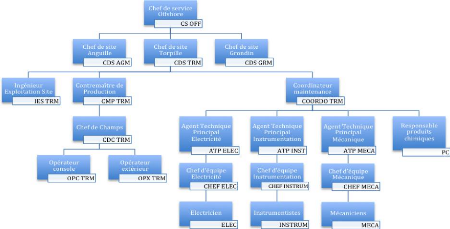

3. 3 - Organisation du travail

Une présence permanente est assurée sur le champ

au niveau du complexe central de Torpille. La plate-forme TRM PFQ est

dotée d'une salle de contrôle, de bureaux, d'atelier et de

magasins de stockage. L'hébergement et les repas sont assurés sur

TRM PFQ. Le travail y est organisé selon la hiérarchisation de la

figure 2.2 suivante :

Figure 2.2 : Hiérarchie organisationnelle du

site TRM

24

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

CHAPITRE II

Description du procédé de

déshydratation de gaz

Certains produits chimiques liquides (les glycols en

particulier) ont la propriété d'absorber une grande

quantité d'eau si bien que, mise en présence d'un gaz naturel,

leur affinité pour l'eau étant plus grande que celle du gaz, la

vapeur d'eau sera transférée du gaz dans le liquide. Ce

phénomène chimique est appelé :

absorption.

L'objectif du système de déshydratation du gaz

de la plate-forme TRM PFK est de fournir du gaz sec à haute pression

pour :

? Permettre une récupération d'huile du champ de

Torpille assistée, par la technique du "gas-lift" ;

? Alimenter le poste à gaz combustible pour les besoins

des machines thermiques ; ? Fournir ce gaz aux autres champs de Torpille (TRM1,

TRM2 et TNEM), Pageau

(PAM), Baliste (BSM), Baudroie (BDM et BDNM) ; ainsi qu'aux

secteurs d'Anguille,

Grondin et N'Tchengué à terre (en cas de

nécessité).

La disponibilité du système est critique pour la

production du champ, les équipements le constituant n'étant ni

secourus, ni dupliqués.

Par ailleurs, l'alimentation du poste à gaz combustible

en gaz sec de bonne qualité est critique pour le bon fonctionnement des

machines thermiques de la plate-forme (turbine à gaz - TAG). Toutefois,

un fonctionnement en mode dégradé peut être effectué

en by-passant la colonne de déshydratation CA 503 et en réalisant

une inhibition d'hydrates par injection de méthanol.

Section 1 : Section de déshydratation par

absorption

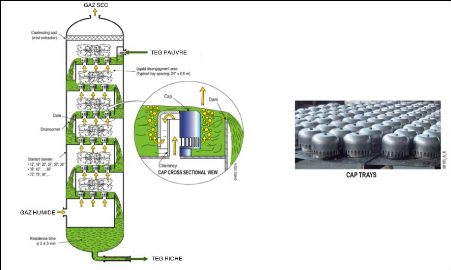

Au refoulement, les compresseurs gaz sont reliés

à un collecteur 8" gaz HP humide à 75 bar, qui dirige le gaz vers

une colonne d'absorption CA 503 qui sèche le gaz par contact avec

du Triéthylène-Glycol. Cette unité a une

capacité de traitement de 48 450 Sm3/h pour un point de

rossée gaz sec. Le TEG riche (hydraté) est

régénéré par rebouillage à 204°C dans

le rebouilleur H 507. Le système de régénération

comprend en outre, un séparateur triphasique gaz/hydrocarbures/glycol DS

504, un stockage-économiseur DS 508, un refroidisseur EC 900

et des pompes de circulation GX 509A/B, de débit nominal :

3 m3/h.

Les utilités requises pour le fonctionnement de

l'unité de déshydratation sont notamment :

25

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

? De l'eau de mer pour refroidissement du glycol dans la

boucle de régénération ; ? De l'électricité

pour l'entraînement des pompes de circulation ;

? Du gaz BP pour brûlage, stripping et couverture dans

la régénération du glycol ; ? De l'air service pour les

pompes d'appoint de glycol ;

? De l'air instrument pour le fonctionnement de l'instrumentation

pneumatique.

Le gaz HP sec sortant de la colonne CA 503, est

distribué soit dans le réseau de gas-lift via une ligne 8" vers

TRM PFC, soit vers le poste à gaz combustible UB 701 via une ligne 2".

La pression de distribution est contrôlée par la vanne PCV 400 qui

recycle le gaz HP sec excédentaire vers le scrubber BP DS 401, ou par la

vanne PCV 105A/B qui évacue le gaz HP sec excédentaire vers la

torche. Le gaz peut aussi être recyclé vers le scrubber MP DS 402.

La figure 2.3 ci-dessous illustre le schéma de procédé de

ladite colonne :

Figure 2.3 : PFD colonne de déshydratation

gaz

Le gaz HP humide provient des groupes de compression KB

410/420/430 (compresseurs alternatifs à piston) ou du compresseur

centrifuge KY 440. Il entre dans l'absorbeur via une ligne 8", à une

pression de l'ordre de 75 bar et une température de l'ordre de

60°C, en partie basse de la colonne de déshydratation CA 503, sous

les plateaux internes.

Le Triéthylène-Glycol, sortant de l'unité

de régénération, c'est-à-dire sec, poussé

par les pompes GX 509A/B, entre dans la colonne de déshydratation par

une ligne 2", au-dessus des plateaux internes.

26

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

Figure 2.4 : Schéma de principe de la colonne

de déshydratation (source : traitement des gaz, ENSPM, 2005)

Les deux fluides sont mis en contact dans la série de

plateaux internes, le gaz se dirigeant vers le haut et le TEG s'écoulant

par cascades successives vers le bas, ainsi que représenté sur la

figure 2.4 ci-dessus. Au cours de ce contact sur les plateaux internes, le TEG

absorbe l'eau, et inversement le gaz se déshydrate. Le TEG humide, dit

riche, sort par une ligne 2" en fond de colonne, sous contrôle de niveau

de la partie basse située sous les plateaux internes, vers

l'unité de régénération (unité SERTERE). Le

gaz déshydraté sort par une ligne 8" en tête de colonne,

au-dessus des plateaux internes.

La colonne de déshydratation CA 503 peut être

entièrement by-passée. Elle est protégée par une

soupape évacuant le gaz (issu d'une surpression accidentelle) vers la

torche, mais ne possède pas de système automatique de

dépressurisation. Elle est également dotée d'un drain

fermé en point bas vers la cuve de purges.

Enfin, le gaz déshydraté est ensuite normalement

exporté soit dans le réseau gaz-lift, par une ligne 8", soit vers

le poste à gaz combustible, par une ligne 2". Le gaz excédentaire

est recyclé vers le scrubber BP DS 401 sous contrôle de pression

PCV 400 et via une ligne 8". Il peut aussi être recyclé

manuellement vers les scrubbers BP DS 401 ou MP DS 402 via une ligne 2".

27

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

Section 2 : Section de

régénération de TEG (unité SERTERE)

L'objectif de l'unité de

régénération du TEG (voir annexe 3) dans le module de

déshydratation de gaz est de traiter le TEG humide, dit riche,

récupéré au bas de la colonne de déshydratation CA

503, pour le rendre sec et réutilisable, et le réinjecter

à nouveau en haut de la colonne de déshydratation. La

disponibilité de l'unité de régénération du

TEG est essentielle pour la déshydratation du gaz. Les

équipements ne sont ni secourus ni dupliqués, à

l'exception des pompes de circulation de TEG.

Ainsi, le TEG sort de la colonne de déshydratation CA

503 sous forme humide, par une ligne 2" en fond de colonne, sous contrôle

de niveau de la partie basse située sous les plateaux internes. La

pression de sortie de la colonne est de l'ordre de 75 bar, à une

température d'environ de 60°C. Il est détendu à une

pression de 4 bar, essentiellement par la vanne de contrôle de niveau LCV

301, et réchauffé dans un serpentin-économiseur (servant

de condenseur de tête) récupérant une partie de la chaleur

de la tête de la colonne de distillation CA 506, jusqu'à une

température de l'ordre de 80°C. Le TEG humide, partiellement

détendu et réchauffé entre alors dans le ballon de

détente (flash tank) DS 504, maintenu sous pression positive avec une

couverture de gaz BP sous contrôle de pression.

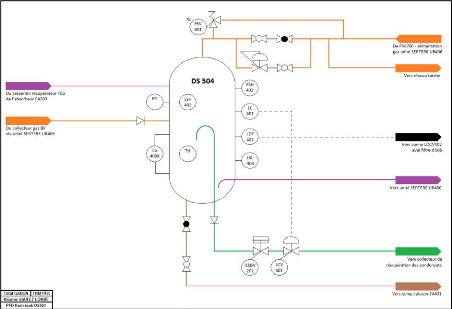

Figure 2.5 : PFD flash tank glycol DS504

Le ballon de détente DS 504 représenté sur

la figure 2.5 ci-dessus sépare trois phases :

28

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

? Le gaz résiduel, envoyé à la torche sous

contrôle de pression ;

? Les hydrocarbures liquides entrainés vers le

séparateur atmosphérique DS 202 sur TRM PFC sous contrôle

de niveau ;

? Le glycol humide, sous contrôle de niveau.

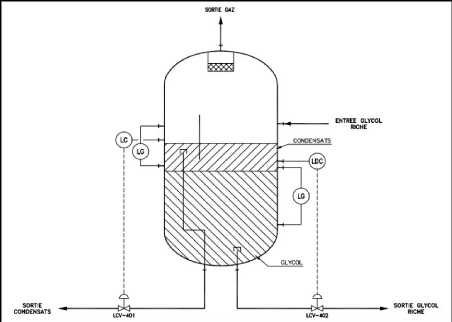

Le schéma de principe de la figure 2.6 suivante,

illustre les internes dudit ballon de détente et les différents

niveaux de fluide y présents, et de fait le principe de

régulation de niveau interface condensats - glycol.

Figure 2.6 : Schéma de principe du flash tank

DS 504

(source : Traitement des gaz, ENSPM, 2005)

Le glycol humide, débarrassé du gaz et des

hydrocarbures liquides, est alors tout d'abord filtré par le filtre

à cartouche IF 505, détendu quasiment à la pression

atmosphérique, essentiellement par la vanne de contrôle de niveau

LDCV 402, puis réchauffé par un serpentin économiseur dans

le ballon tampon DS 508, jusqu'à une température de l'ordre de

90°C. Le glycol humide, filtré, détendu et

réchauffé passe ensuite dans la colonne de distillation CA506 et

s'écoule par gravité dans le rebouilleur H 507. Un foyer de

combustion de gaz combustible assure une température de

régénération de l'ordre de 204°C dans le rebouilleur

H 507.

29

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

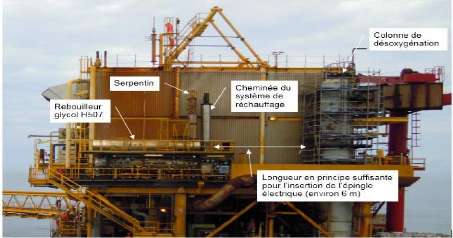

En effet, à cette température, l'eau contenue dans

le glycol humide est transformée en vapeur et évacuée, via

une cheminée équipée d'un serpentin, à un

évent atmosphérique placé en zone

non dangereuse. Le brûleur BAS 701 est alimenté

en gaz BP prélevé sur le collecteur d'aspiration BP des

compresseurs, réchauffé par un serpentin dans le ballon tampon DS

508, et sous contrôle de pression.

Le glycol rebouilli s'écoule par débordement

dans un tube plongeur puis par gravité dans le ballon tampon DS 508

où il réside à une pression quasi-atmosphérique et

une température

légèrement inférieure à 200°C,

dépendant des conditions atmosphériques. Les appoints

périodiques en glycol, afin de compenser les pertes par

entraînement dans le gaz, sont réalisés dans le ballon

tampon DS 508 en utilisant une pompe pneumatique de type Texsteam (TXT). Du gaz

de stripping peut être introduit dans le ballon tampon DS 508 sous

contrôle de pression, mais n'est actuellement pas utilisé.

Le glycol régénéré s'écoule

par gravité vers l'aspiration des pompes de circulation GX 509A/B, en

étant refroidi par l'échangeur multitubulaire glycol-eau de mer

EC 900, jusqu'à une température régulée de l'ordre

de 65°C. Pour limiter les entraînements de glycol dans le gaz, la

température de glycol doit être de 5°C à 10°C

supérieure à celle du gaz.

Deux pompes de circulation GX 509A/B, disposées en

parallèle (une pompe en service et une en « back up »),

assurent le pompage jusqu'à la pression de l'ordre de 75 bar,

nécessaire pour l'injection du glycol

régénéré en haut de la colonne de

déshydratation CA 503.

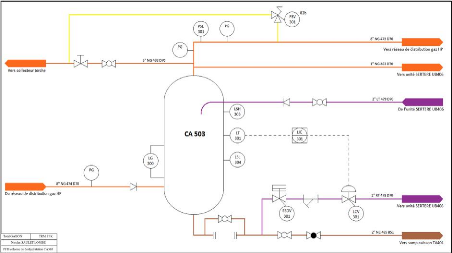

Le glycol régénéré

pénètre par une ligne 2" dans la colonne CA 503, à

pression et température légèrement supérieures

à celle du gaz, ainsi que représenté sur le PID de la

figure 2.7 ci-après. Les lignes principales sont :

> Ligne 2" glycol humide "riche" en sortie de fond de colonne

CA 503 ;

> Ligne 2" sortie gaz DS 204 vers le réseau torche ;

> Ligne 2" sortie condensats vers le séparateur

atmosphérique DS 202 ;

> Ligne 1" gaz du collecteur d'aspiration BP des compresseurs

;

> Ligne 1" gaz de stripping de la colonne CA 503 ;

> Ligne 1" d'appoints de glycol dans le ballon tampon DS 508

;

> Ligne 2" de glycol régénéré vers

le haut de la colonne CA 503 ;

> Ligne liquide 2" vers la cuve de purge DA 201.

Optimisation d'un procédé de déshydratation

de gaz naturel

Figure 2.7 : PID unité SERTERE UB406

30

Section 3 : Contrôle & supervision du

procédé

Le niveau liquide dans la partie basse de la colonne CA 503

est contrôlé par le régulateur LC 301 qui agit sur la vanne

de régulation LCV 301 sur la sortie liquide. Le niveau hydrocarbures

liquides du ballon de détente DS 504, est contrôlé par le

régulateur LC 401 qui agit via la vanne de régulation LCV 401 sur

la sortie condensats vers le séparateur atmosphérique. Le niveau

interface glycol/hydrocarbures liquides du ballon de détente DS 504 est

contrôlé par le régulateur LDC 402 qui agit via la vanne de

régulation LDCV 402 sur la ligne glycol riche en aval du filtre IF

505.

La pression dans le ballon de détente DS 504 est

maintenue par une couverture de gaz BP, et contrôlée par le

détendeur PCV 402 qui évacue le gaz vers la torche. La pression

de gaz de couverture qui est envoyé vers le ballon de détente DS

504 est contrôlée par le détendeur PCV 400. La pression du

gaz de stripping expédié vers le ballon tampon DS 508 est

contrôlée par les détendeurs PCV 704 et PCV 702,

disposés en série.

La température du glycol dans le rebouilleur H 507 est

contrôlée par le détendeur PCV 703 et la vanne TCV 701 sur

la ligne de gaz combustible, permettant le contrôle de la flamme du

rebouilleur. La température de glycol en sortie de l'échangeur

glycol/eau EC 900 est contrôlée par la vanne trois voies TCV 900

contrôlant le débit de glycol by-passant l'échangeur.

Le tableau 4 suivant récapitule l'ensemble des

instruments et leurs actions sur l'unité de déshydratation :

Boucle Fonction Typique Remarque

FT503RG

FT503G

LIC301

LT301

TE503

TE507

Régulation liquide de l'absorbeur CA503

Débit gaz HP vers

scrubbers DS401/402

Température glycol dans le rebouilleur

Niveau liquide du CA503

Débit gas-lift vers TRM-PFK

Température

absorbeur CA503

CF-VTX

CF-GAS

PID

AI

AI

AI

Non représenté sur PID, mais existe

bien sur le SNCC

Correction en pression par PT1400 et en

température par TE503

- Mesure : LT301

- Contrôle : Opérateur seulement

- Mode : Auto / Manu

- Sens régulateur : Inverse

- Limite consigne : non

- Limite sortie : non

- Corrigé par Po et To, mesure

cumulée

---

---

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

31

LDIC402

Optimisation d'un procédé de déshydratation

de gaz naturel

PID

PID

H507

TIC507

Régulation

température glycol

dans le

rebouilleur

H507

|

Régulation niveau

liquide flash tank

DS504

|

- Mesure : TE507

- Contrôle : Opérateur seulement

- Mode : Auto / Manu

- Sens régulateur : Inverse

- Forçage : non

- Limite consigne : oui

Limite sortie : non

- Mesure : LDT402

- Contrôle : Opérateur seulement

- Mode : Auto / Manu

- Sens régulateur : Inverse

- Forçage : non

- Limite consigne : non

- Limite sortie : non

LDT402

AI

AI

---

---

Niveau liquide DS504

TE900

Température glycol

refoulement

GX509A/B

PAL506

Pression basse entrée

CA506

DI-ALM

GX509A

XA

GX509A

MOT

DI

Pompe Glycol

Marche GX509A

- Commande locale.

---

XD

GX509A

Défaut GX509A

DI-ALM

---

GX509B

XA

GX509B

MOT

DI

Pompe Glycol

Marche GX509B

- Commande locale.

---

XD

GX509B

DI-ALM

DI

DI-ALM

---

---

---

---

---

Défaut GX509B

UB406

XA

Marche UB406

UB406

XD

Défaut UB406

FAL509

DI-ALM

DI-ALM

Débit glycol bas

LAL508

Niveau alarme bas

glycol dans DS508

---

32

Tableau 2.3 : Fonctionnement des organes de

contrôle et de régulation

(Source : Analyses fonctionnelles - process control &

safety TRM PFK, EVOLUTEC, rev 3.0, 2010)

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

Section 4 : Système de

sécurité

Un système de sécurité a les fonctions

suivantes :

> Sécurité du personnel ;

> Protection de l'environnement ;

> Protection des procédés.

Il détecte les événements à risques

et agit pour annuler ou réduire leurs effets :

> Fuite d'hydrocarbures ou de produits toxiques ;

> Incendie ;

> Explosion due à une surpression lors d'un

procédé.

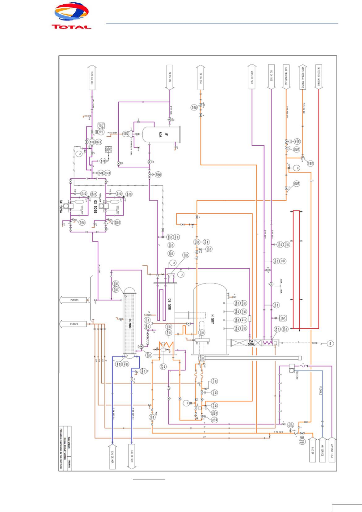

Le système d'arrêt de sécurité

d'une installation, constitué d'un ensemble de boucles et de dispositifs

de sécurité, comporte différents sous-systèmes,

organisés en barrières complémentaires du contrôle

du traitement. Pour chaque installation, une logique ESD/SD sera définie

et représentée par un schéma logique ESD/SD. Cette logique

est basée sur la hiérarchie des niveaux ESD et SD, le niveau N

activant le niveau N+1. Le schéma logique ESD/SD illustre la

hiérarchie du haut vers le bas des niveaux ESD et SD, avec toutes leurs

causes et actions sous forme de schéma de principe de la logique. Chaque

niveau est subdivisé en plusieurs barres de sécurité

(jusqu'à une barre par équipement selon le cas). Le nombre de

barres de sécurité varie selon le type d'installation, le nombre

de zones de feu et leurs emplacements, le nombre d'unités

indépendantes dans chaque zone et d'autres caractéristiques de

conception - chaque cas étant spécifique.

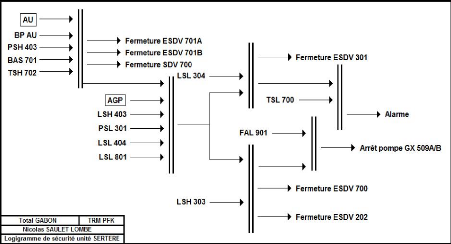

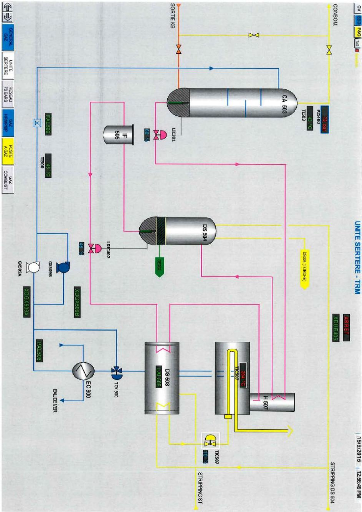

L'ensemble des organes de sécurité de

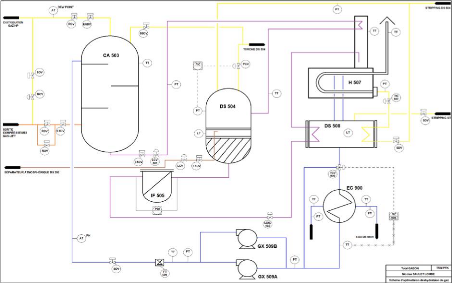

l'unité SERTERE de Torpille est résumé dans le logigramme

de sécurité de la figure 2.8 suivante. Il est à noter que

chaque barre de sécurité est pourvue d'une logique « ou

» (représentée par les deux barres) qui permet à l'un

ou l'autre des défauts ou des niveaux de sécurité en

amont, de déclencher la barre avale en cas d'activation.

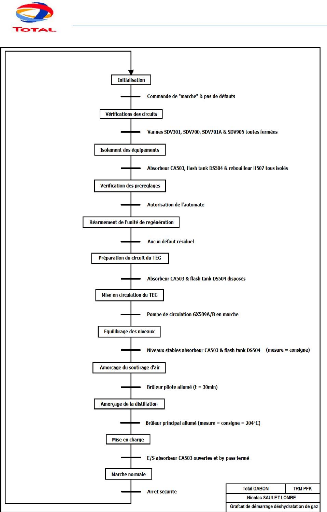

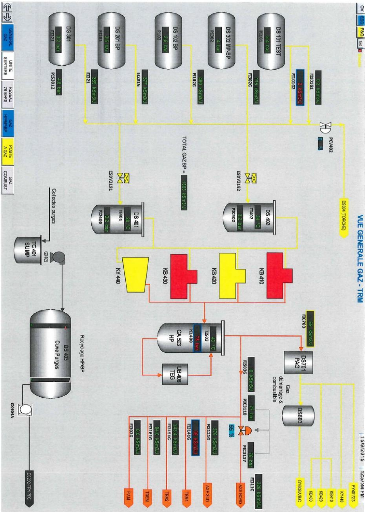

Figure 2.8 : Logigramme de sécurité de

l'unité SERTERE

33

34

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

TROISIÈME PARTIE

OPTIMISATION DU PROCÉDÉ DE

DÉSHYDRATATION DE GAZ NATUREL

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

CHAPITRE I

Simulation de l'unité SERTERE

La simulation est un outil utilisé dans

différents domaines de l'ingénierie et de la recherche en

général, permettant d'analyser le comportement d'un

système avant de l'implémenter et/ou d'en optimiser le

fonctionnement, en testant différentes solutions et différentes

conditions opératoires. Elle s'appuie sur l'élaboration d'un

modèle du système, et permet de réaliser des

scénarii et d'en déduire le comportement du système

physique analysé.

Section 1 : Présentation du simulateur

Pro/II®

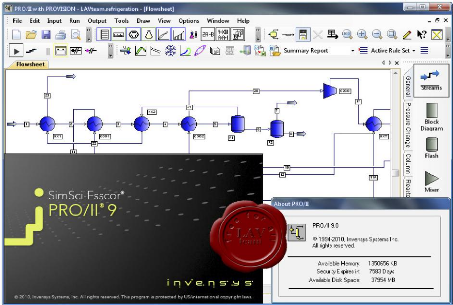

Les simulateurs de procédés utilisés

classiquement dans l'industrie, peuvent être considérés

comme des modèles de connaissance. Ils sont basés sur la

résolution de bilans de masse et d'énergie, des équations

d'équilibres thermodynamiques, ... et sont à même de

fournir l'information de base pour la conception. Ils sont principalement

utilisés pour la conception de nouveaux procédés

(dimensionnement d'appareil, analyse du fonctionnement pour différentes

conditions opératoires, optimisation), pour l'optimisation de

procédés existants et l'évaluation de changements

effectués sur les conditions opératoires.

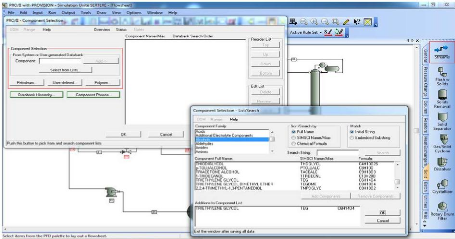

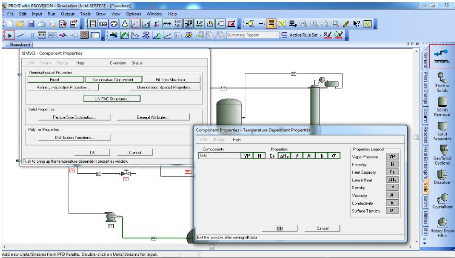

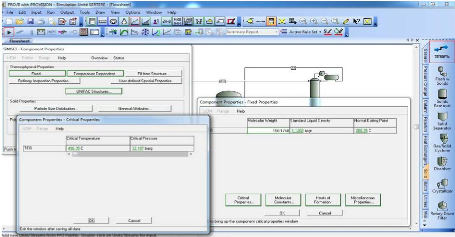

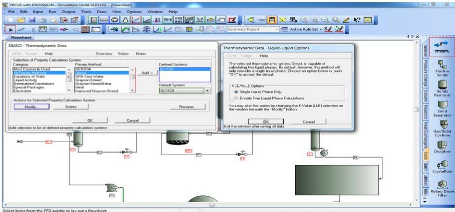

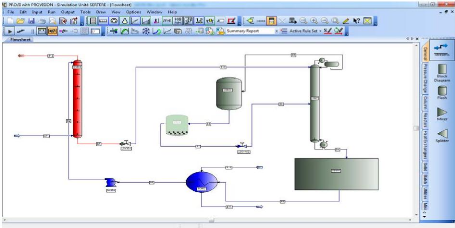

Figure 3.1 : Interface graphique du simulateur

Pro/II®

35

36

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

Le simulateur PRO/II® (dont l'interface graphique est

présentée sur la figure 3.1 précédente) est l'offre

phare dans la suite logicielle de processus des concepteurs SimSci-Esscor

Ingénierie Suite (PSE). Ce simulateur d'état stable effectue des

bilans massiques et énergétiques rigoureux pour un large

éventail de procédés. De la séparation de l'huile

et du gaz à la distillation réactive, PRO/II® combine les

ressources de données d'une grande bibliothèque de composants

chimiques, et des méthodes extensives de prédiction de

propriétés thermodynamiques, avec les techniques les plus

avancées et flexibles d'opérations unitaires. Les

ingénieurs de procédés bénéficient

d'équipements informatiques pour effectuer tous les calculs de bilan de

masse et d'énergie, nécessaires pour modéliser des

procédés pour la plupart à l'état stable dans les

industries chimiques, du pétrole, du gaz naturel, de la transformation

de matières solides, et des polymères.

Tout changement spécifié sur un

élément est répercuté dans tout le modèle.

C'est un logiciel de simulation interactif intégrant la gestion

d'événements (« Event driven ») : c'est-à-dire

qu'à tout moment, un accès instantané à

l'information est possible, de même que toute nouvelle information est

traitée sur demande, et que les calculs qui en découlent

s'effectuent de manière automatique. Deuxièmement, il allie le

concept d'opérations modulaires à celui de résolution

non-séquentielle. Non seulement toute nouvelle information est

traitée dès son arrivée, mais elle est propagée

tout au long du « Flowsheet ».

Avant même de parler de modèles

d'opération de transformation de la matière, il faut des

modèles pour prédire les propriétés physiques de la

matière. C'est pourquoi, ce simulateur dispose d'une base de

données thermodynamiques contenant les propriétés des

corps purs et des mélanges (masse molaire, température

d'ébullition sous conditions normales, paramètres des lois de

tension de vapeur, ...). Tout simulateur industriel de procédés

chimiques est organisé autour des modules suivants :

? Une base de données des corps purs et un ensemble de

méthodes pour estimer les propriétés des mélanges

appelés aussi modèles thermodynamiques ;

? Un schéma de procédé permettant de

décrire les liaisons entre les différentes opérations

unitaires constituant l'unité (PFD pour Process Flow Diagram)

;

? Des modules de calcul des différentes opérations

unitaires contenant les équations

relatives à leur fonctionnement : réacteur

chimique, colonne de distillation, colonne de séparation,

échangeurs de chaleur, pertes de charges, etc... ;

? Un ensemble de méthodes numériques de

résolution des équations des modèles.

37

|

Optimisation d'un procédé de déshydratation

de gaz naturel

|

|

Section 2 : Principes de fonctionnement du

simulateur

Il y a deux modes de fonctionnement dans un simulateur :

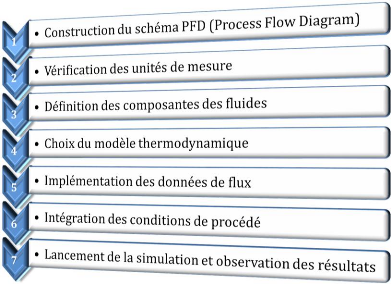

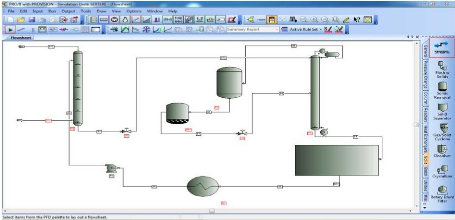

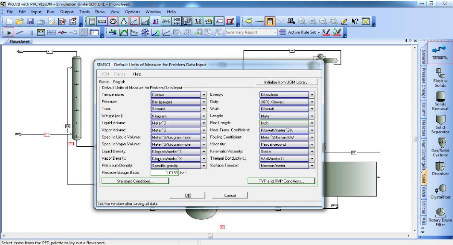

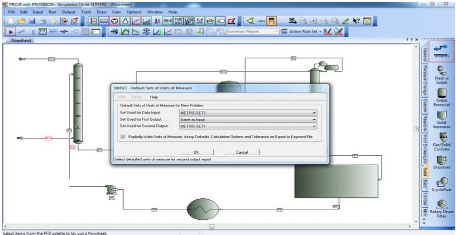

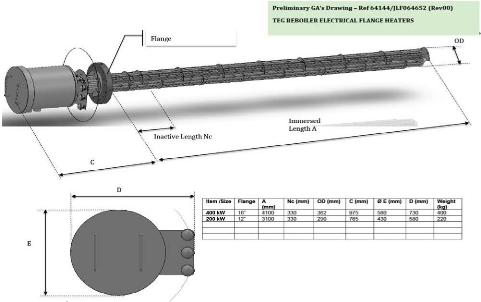

statique (ou stationnaire) et dynamique. Les simulateurs statiques