|

Page 1

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

INTRODUCTION

Avec l'avancée de la technologie et la

référence aux besoins de l'Industrie mondiale et

particulièrement le Sénégal, le BTS Maintenance

Mécanique tel qu'on l'enseigne au Centre d'Entreprenariat et de

Développement Technique (CEDT) aura bien atteint un but qui est de

former des techniciens supérieurs opérationnels dès leur

sortie de formation. C'est dans ce cadre que nous avons eu à effectuer

un stage de travail de maintenance dans une entreprise la place appelée

le DELTA MARINE INDUSTRIE (DMI).

Compte tenu de l'évolution de la technologie dans

l'industrie et surtout pour satisfaire la clientèle nationale,

régionale et internationale de plus en plus exigeante en milieu maritime

et industriel de meilleure qualité, le DMI prévoit des actes plus

ou moins importants à savoir :

+ La réhabilitation des équipements actuels pour

améliorer le rendement des machines.

+ La création d'emplois et le recrutement d'ouvriers

ayant une bonne connaissance dans se domaine.

Ces actes visent donc à :

· améliorer nettement le rendement ;

· fidéliser les clients et accroître leur

nombre ;

· pérenniser le développement des

activités de la société ;

· devenir la meilleure industrie de réparation

navale, de conception, de fabrication, de montage et de maintenance industriel

dans la sous région.

A cet effet, nous proposons comme sujet de mémoire, en

vue de l'obtention du Brevet de Technicien Supérieur (BTS) un

thème pratique portant sur « Etude et amélioration

de la gestion de la maintenance du delta marine industries Sarl

(D.M.I)».

Nous exposons dans le présent rapport trois grandes

parties décrivant les principaux volets de notre mémoire de fin

d'études :

La première partie de ce rapport de mémoire

présente l'entreprise DMI, son organisation technique et l'état

des lieux de ses équipements.

La seconde partie du document présente en détail

le processus de travail du DMI et les travaux effectués lors du stage.

Ces travaux nous ont permis d'élaborer une politique de maintenance

appropriée à l'entreprise.

Quant à la troisième partie du mémoire

elle présente l'analyse du service de maintenance du DMI, il s'agira de

définir les priorités d'action au sein de l'entreprise afin

d'améliorer leur rendement effectif, et ceci à travers la mise

sur pied un programme de maintenance établis grâce à un

outil de diagnostic appelé graphe radar.

Présenté par

MOUHAMED DRAME 12ème

Promotion

PREMIERE PARTIE PRESENTATION ET ORGANISATION

STRUCTURELLE DU D.M.I

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

L'entreprise, est une structure économique et sociale et

juridique qui regroupe des moyens humains, matériels, immatériels

(service) et financiers, qui sont combinés de manière

organisée pour fournir des biens ou des services à des clients

dans un environnement concurrentiel (le marché) ou non concurrentiel (le

monopole). C'est un élément vital pour l'économie d'un

pays. C'est un monde a part régi par des lois et règlements qui

lui sont internes. Nombreux sont ceux pour qui ce monde est un mystère

jusqu'au moment où ils prétendent à un emploi, ou

commencent à travailler. C'est à partir de ce moment qu'ils

découvrent ses réalités.

Page 2

Présenté par

MOUHAMED DRAME 12ème

Promotion

Page 3

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

Chapitre I : Présentation du Delta Marine

Industriel

I SITUATION GEOGRAPHIQUE

Le Delta Marine Industries (DMI) est implanté dans la

zone industrielle au Sud de la ville de Dakar et sis à l'avenue

Félix Eboué, zone port (mole 08).

II HISTORIQUE

Créé le 17 Mars 2003 Delta Marine Industries

sous l'appellation de DMI est une société anonyme à

responsabilité limitée au capital de 1.000.000 inscrites au

registre de commerce du tribunal de Dakar sous le numéro SNDK 2003 B 33

24. La société a consacré ses premiers mois

d'activité à la recherche et à la consolidation d'un

portefeuille clients assez étoffé. C'est ainsi qu'après

seulement un semestre d'activités elle a réussi, entre autres,

à gagner la confiance des sociétés ci-dessous

énumérées :

+ MARINE NATIONALE SENEGALAISE

+ SECTEUR PETROLIER

+ S.D.E

+ I.C.S

+ PORT AUTONOME DE DAKAR

+ C.S.S

+ DAKAR NAVE

+ DIPROM

Les principaux responsables on été choisis en

fonction de leur savoir faire indiscutablement reconnu, de leur

flexibilité et polyvalence, de leurs lignes multiples et de leur

capacité variable leur permettant de prendre en charge tous les types de

problème.

Grâce à ces équipes

expérimentées formées en permanence et motivées le

contrôle par l'assurance qualité est exercé à chaque

stade d'intervention.

III SECTEUR D'ACTIVITES

Le Delta Marine Industries est une société

industrielle qui a un important centre de production intervenant dans les

secteurs d'activités ci-dessous listés :

3.1 MARINE

Mécanique navale

Chaudronnerie et Traitement de surface Electrique et froid

Présenté par

MOUHAMED DRAME 12ème

Promotion

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

3.2 MAINTENANCE INDUSTRIEL

Réparation de groupes électrogènes

Réparation de circuits de tous genres de fluides

Réparation de moteurs

Installation et réparation d'équipements

industriels

3.3 TRANSPORT MARITIME EN RADE

Exploitation de vedettes pour le transbordement du personnel de

terre à bord des navires en mer à l'extérieur du port

ainsi que le transport des équipes d'intervention sur les navires en

rade.

3.4 LOGISTIQUE

Exploitation et location de grue ; fourchettes et camion grue.

Page 4

Présenté par

MOUHAMED DRAME 12ème

Promotion

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

Chapitre II : Organisation Structurelle

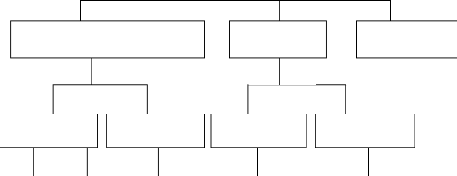

I ORGANIGRAMME

L'organigramme est le schéma de structure de

l'entreprise. En d'autres termes c'est une présentation

visualisée des différentes fonctions et leurs liaisons au sein de

l'entreprise. C'est un moyen d'information dans ce sens qu'il met en

évidence les services et les activités qui s'y rattache et leurs

groupements en fonctions. Il fait apparaitre la hiérarchie en situant le

rôle et le niveau de chaque employé.

L'organigramme du DMI se présente comme suit :

DIRECTEUR GENERAL / GERANT

AUDIT INTERNE

DIRECTEUR TECHNICO COMMERCIAL

Page 5

|

|

DEPARTEMENT ADMINISTRATIF & FINANCIER

|

|

COMMERCIAL

|

|

|

|

DEPARTEMENT TECHNIQUE

CHEFS D'EQUIPE

Section

Chaudronnerie, traitement de surface

CHEFS DE CHANTIER

CHEFS D'EQUIPE

Section

Mécanique naval

CHEFS DE CHANTIER

Section

Electricité & Froid

10 Soudeurs

agréés

|

|

30 Ouvriers Fixes ; 05 Stagiaires ; Emplois

variables

|

Présenté par

MOUHAMED DRAME 12ème

Promotion

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

II ETAT DES LIEUX DU DELTA MARINE

L'activité du Delta marine industrie résulte de

l'interaction d'un certain nombre de moyens d'action. La disposition de ces

moyens les uns par rapport aux autres, leur mise en place et leur organisation

interne en vue de permettre son bon fonctionnement définissent la

structure. Les moyens sont hétérogènes mais sont en

étroite relation : ils sont classées en deux catégories

:

2.1 LES MOYENS MATERIELS

Ils déterminent le cadre physique de la

société et sont répartis en 4 catégories.

|

INFRASTRUCTURES

|

LOGISTIQUE

|

MACHINES

OUTILS

|

OUTILLAGE

APPAREILLAGE

|

|

le terrain, l'usine, les

|

les chariots de

|

Tours; Fraiseuses;

|

Compte tour digital;

|

|

magasins, les bureaux

|

manutention, grue;

|

Mortaiseuse;

|

Thermomètre digital ;

|

|

fourchettes ; camion

|

Rectifieuse de

|

Banc d'essaie

|

|

grue, voitures de

|

vilebrequin;

|

hydraulique ; Banc

|

|

service,compresseurs, groupes électrogènes

|

Glaceur; Aléseuse culasse et lame;

|

tarage injecteur ; Pompes d'épreuves ;

|

|

|

Aléseuse grosse pointure;

Perceuse; Perceuse radiale

|

Arrache hydraulique ; Endoscope; Banc tarage injecteur ; Coffret

filetage ect....

|

Tableau N° 1

2.2 LES RESSOURCES HUMAINES

Elles constituent le facteur travail. Elles consacrent leurs

activités à l'objet de l'entreprise. On constate du point de vue

de la division des responsabilités et des activités, une

hiérarchie à trois niveaux.

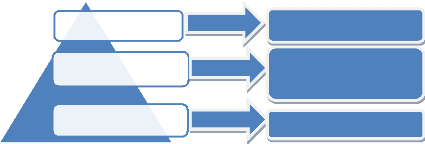

-FIXATION DES OBJECTIFS

-APPLICATION DES ORDRES GENERAUX

-EMISSION DE DETAIL

DIRECTION GENERALE

CADRES ET AGENTS DE MAITRISE

PERSONNEL D'EXECUTION

-EXECUTION DES ORDRES

Figure 1: hiérarchie et division des

responsabilités

Dans cette hiérarchie le but recherché est la

coordination harmonieuse de l'activité d'ensemble et pour cela, il y a

une centralisation d'un minimum de décisions.

Présenté par MOUHAMED

DRAME 12ème Promotion

Page 6

Page 7

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

Au fur et à mesure que l'on descend dans la

hiérarchie, l'ampleur et la portée des décisions se

réduit en même temps que la part d'initiative et de

responsabilité.

III MISE EN PLACE DES MOYENS

La mise en place des moyens sera définie en

considérant les groupes remplissant la même fonction. Les

fonctions dans l'entreprise correspondent aux différentes actions

nécessaires pour atteindre l'objectif : servir le client.

Chaque regroupe est un ensemble d'activités qui peut

être de natures différentes mais concourent à une

même action. Les activités constituant les différentes

taches à effectuer pour accomplir le travail au sein de l'entreprise. La

diversité et la complexité des activités constituant une

fonction nécessite leur répartition en services. Un service est

donc l'organe instrumental spécialise dans l'exécution d'une

activité. Il matérialise la fonction. Partant de ces

définitions il serait aisé d'analyser les différentes

fonctions que l'on rencontre dans la structure du Delta Marine Industrie.

Tableau des fonctions prédominantes

|

Fonctions

|

Taches

|

|

Administrateur Général

|

Il assure la direction générale de l'entreprise

(prévision, commandement, coordination, organisation contrôle).

|

|

Secrétariat

|

Il est relié directement à l'administrateur

général dont il reçoit les recommandations. Il centralise

les courriers et assure la frappe des documents administratifs et

techniques.

|

|

Service de l'Administration et du Personnel

|

Il est chargé de la mise en oeuvre des systèmes

et politiques de gestion administrative et des ressources humaines.

|

|

Service Industriel

|

Il est chargé de coordonner les activités

industrielles au niveau de l'entreprise.

|

|

Service Approvisionnement

|

Il est chargé d'assurer l'approvisionnement de

l'entreprise en outillages et fournitures.

|

|

Service Comptable et Financier

|

Il est chargé de l'organisation des fonctions

comptables et financières de la société.

Il élabore le budget et procède à son exécution.

|

Tableau N°2

Cette entreprise est le lieu d'investissements financiers mais

aussi humains car c'est l'endroit où des individus s'investissent pour

gagner un salaire. C'est donc une société et comme toute

société elle a besoin d'être organisée pour bien

fonctionner en vue d'atteindre ses objectifs.

Présenté par

MOUHAMED DRAME 12ème

Promotion

DEUXIEME PARTIE

PROCESSUS DE TRAVAIL DU D.M.I

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

Ce secteur se subdivise en trois sections dans lesquelles nous

avons passé de brèves périodes dans le cadre de notre

stage. Les visites respectives de ses départements nous ont permis une

meilleure compréhension des multiples étapes intervenant dans

leurs processus de travail, d'évaluer la complémentarité

de ses différents départements, d'avoir une idée

générale des problèmes techniques de toute l'entreprise,

avant de choisir un thème d'étude particulier.

Page 8

Présenté par

MOUHAMED DRAME 12ème

Promotion

Page 9

ETUDE ET AMELIORATION DE LA GESTION DE LA

MAINTENANCE DU D.M.I

I DEPARTEMENT TECHNIQUE

C'est le secteur prioritaire de l'entreprise, il coiffe les 3

sections qui sont :

? Section traitement de surface et Chaudronnerie

? Section mécanique naval ? Section électrique et

froid

1.1 SECTION TRAITEMENT DE SURFACE ET

CHAUDRONNERIE

L'opération de maintenance la plus fréquente, de

par son caractère obligatoire, est la mise en sèche du bateau

dans une forme de radoub (aire cimentée desservie par une grue et des

charpentes de bois sur lesquels les navires reposent) ou, dans les mers

soumises à l'action de la marée, à marée basse le

long d'un quai ou soutenu par des béquilles si le bateau en dispose ou

par une extraction du navire à l'aide d'un grue . Certains

contrôles et entretiens si nécessaire peuvent cependant être

faits par l'équipage durant un voyage ou au port, comme, par exemple, le

nettoyage des citernes, bouchains, puisards et autres crépines servant

à l'épuisement ou à l'assèchement de compartiments

où un risque d'accumulation de matières inflammables est

présent, ou encore la réfection de la peinture sur des parties

facilement accessibles.

Lors de l'arrêt technique, les travaux de maintenance

qui ne peuvent pas être faits en exploitation sont réalisés

par le chantier (appareil propulsif, ligne d'arbre, auxiliaires,

électricité, tuyauterie, etc.).

D'autres contrôles, par contre, doivent

impérativement se faire en cale sèche, tels que:

1.1.1 TRAITEMENT DE SURFACE

Un traitement de surface est une

opération qui peut être mécanique, chimique,

électrochimique ou physique qui a pour but de modifier l'aspect ou la

fonction de la surface des matériaux afin de l'adapter à des

conditions d'utilisation données.

Les opérations de traitements de surface sont

effectuées de nos jours par une multitude de petites entreprises

sous-traitantes pour le compte de grands groupes industriels dans les domaines

de l'automobile, du maritime, de l'aérospatiale.

L'exposition aux vapeurs de différents acides

utilisés (acides sulfurique, chlorhydrique, cyanhydrique, fluorhydrique)

présente de graves dangers pour la santé, et les mesures de

sécurité en oeuvre dans les petites entreprises du secteur sont

généralement insuffisantes.

1.1.1.1 CARENAGE ET POLISSAGE

Le carénage est une série d'opérations de

révision périodique de la coque d'un navire en vue de lui

redonner ses qualités nautiques (vitesse), ainsi que dans le cas d'une

coque métallique de limiter la corrosion.

Il peut être effectué après la mise

à sec du bateau par des cales ou soutenu par des béquilles si le

navire en dispose. Le carénage impose l'élimination des

organismes marins qui se sont installés sur la coque ainsi que de

l'antifouling apposé précédemment avant de passer une

nouvelle couche d'antifouling. Le carénage peut être l'occasion de

réparations mineures sous la ligne de flottaison c'est-à-dire la

ligne qui sépare la partie immergée de

Présenté par MOUHAMED DRAME

12ème Promotion

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

la coque d'un navire de celle qui est émergée.

Les anodes en zinc qui protègent les parties métalliques du

navire de la corrosion par effet électrochimique sont

remplacées.

Le polissage est l'action de polir, de rendre lisse et

éventuellement brillant par : c'est une composante du

parachèvement (ou finition) des pièces en tout matériau

(métalliques, plastiques, bois...) visant à obtenir un bel

aspect, un fini ou un état de surface de haute qualité. Cette

qualité de surface est caractérisée par la

rugosité, la brillance, l'éclat...Il peut être manuel ou

robotisé. Le polissage est l'étape principale de la

métallographie (la méthode d'observation de la structure du

métal). En effet, pour pouvoir observer les détails

microscopiques de la structure, il faut éliminer les rayures. Il est

également utilisé lorsque l'on veut faire un essai

mécanique :

En compression, pour réduire le frottement de

l'échantillon sur le tas de compression pour éviter la

déformation « en tonneau » et le flambage.

De manière générale (en traction,

compression et flexion) pour éviter les concentrations de

contraintes.

Il est également indispensable pour observer les traces

dans les essais de micro dureté. Enfin, le polissage peut être

utilisé pour enlever la couche superficielle et avoir accès au

coeur du matériau, qui n'a pas nécessairement les mêmes

propriétés. On vise en général le « poli

miroir », c'est-à-dire qu'aucun défaut, aucune rayure n'est

visible au microscope optique, les défauts résiduels ont donc une

taille inférieure au micromètre ; on se contente souvent d'une

impression à l'oeil nu ou à la loupe. On se limite parfois

à un polissage plus grossier, selon les applications.

Pour le polissage mécanique, on utilise des papiers

avec des particules abrasives, sorte de toile émeri, de papier de verre,

mais avec une taille de particules plus fine et maîtrisée, en

général en carbure de silicium (SiC) ou en alumine (Al2O3). Si la

surface n'est pas plane, on commence par un papier « à gros grain

», puis on passe successivement à des papiers à grain plus

fin. Entre deux papiers, il faut :

bien nettoyer l'échantillon, afin de le

débarrasser des particules du papier précédent qui

auraient pu s'incruster ; on utilise en général un bain à

ultrasons ou nettoyage à ultrasons (qui est une procédure

accélérée de nettoyage de pièces ou de dissolution

de produits par l'effet mécanique d'ondes ultrasonores).

croiser la direction de polissage : pour un papier

donné, on polit toujours dans le même sens, et on croise les sens

d'un papier à l'autre, ce qui permet de faire ressortir les rayures

résiduelles de l'étape précédente.

Page 10

Présenté par

MOUHAMED DRAME 12ème

Promotion

Page 11

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

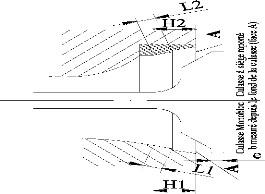

Figure 2 : les différentes

opérations effectuer au carénage et polissage

1.1.1.2 SABLAGE

Le sablage est une technique industrielle de nettoyage des

surfaces en utilisant un abrasif projeté à grande vitesse

à l'aide d'air comprimé au travers d'une buse, sur le

matériau à décaper. Le sablage est utilisé dans de

nombreuses industries ; c'est également une technique de ravalement de

façade.

Le terme sablage vient du fait qu'à l'origine on

utilisait du sable comme abrasif : anciennement en frottant la pièce

avec, puis en le projetant sur la pièce. Parfois de l'eau est

ajoutée au sable, principalement dans le but de limiter la production de

poussières. Cette technique est utilisée dans le bâtiment

pour le nettoyage des murs par projection de sable. Elle est utilisée

pour tatouer les vitres des automobiles avec un numéro

spécifique, on utilise un sable très fin et un pochoir du motif

à reproduire. Cela tend à dissuader les voleurs de dérober

le véhicule.

Le sable n'est presque plus utilisé dans le sablage,

à cause de la silice libre qui est hautement cancérigène.

On utilise en sablage des scories vitrières, du corindon et d'autres

types de produits plus techniques en fonction de ce que l'on recherche à

obtenir.

1.1.1.2.1 EFFET DU SABLAGE

La projection de sable à grande vitesse sur une surface

à plusieurs effets :

il décape, désoxyde, enlève une couche

superficielle fragile (peinture par exemple) ;

il crée une rugosité, qui facilite l'accroche d'un

revêtement, ou donne un aspect à un moule pour pièces en

plastique, c'est une bonne préparation avant

peinture. il dépolit, notamment

le verre, aspect "verre sablé".

Il est utilisé pour la gravure (numéros de

série sur les vitres de voitures, noms sur les pierres tombales).

Présenté par

MOUHAMED DRAME 12ème

Promotion

Page 12

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

à forte puissance les impacts provoquent une

déformation plastique et modifient donc la surface (écrouissage,

création de contraintes de compression) à faible puissance avec

des abrasifs de gommage, on peut nettoyer sans abimer le support. (ex : retirer

de la peinture d'une vitre sans la dépolir ou la rayer.)

Le traitement de petites et moyennes pièces peut se

faire en cabine à manche, cette solution permet de travailler

confortablement en confinant dans la machine l'abrasif et les poussières

générées. La cabine peut être équipée

d'une installation de recyclage et de nettoyage de l'abrasif en continu. Les

sableuses peuvent être munies de bandes transporteuses ou

équipées pour le traitement des pièces en automatique.

Le traitement des pièces de grande taille se fait

à jet libre, le sableur porte alors une combinaison de protection et un

casque ventilé pour le protéger des poussières

générées. Il existe plusieurs technologies de projection

d'abrasif :

le système à Dépression, simple et

économique, un venturi, à air comprimé,

intégré au pistolet aspire l'abrasif depuis son

réservoir.

le système à Surpression, beaucoup plus

productif, consiste à mettre sous pression d'air un récipient

dans lequel est stocké l'abrasif, celui-ci est alors expulsé via

un flexible et une buse.

Le sablage nécessite de l'air comprimé donc un

compresseur. Il est impératif de choisir soigneusement l'abrasif

à projeter, selon le but recherché.

1.1.1.2.2 APPLICATIONS

Nettoyage de surface Ebavurage de pièces Préparer

avant peinture Créer une rugosité Désoxyder

Décaper

Décoration

Ainsi au niveau du Delta marine on procède à une

réfection totale de la peinture afin de diminuer la corrosion et

l'accrochage de parasites (mollusques, algues,...) à la coque, ces

derniers pouvant augmenter la consommation et provoquer un ralentissement de

10% (on utilise dans ce cas une peinture dite « anti-fouling »).

Cette réfection est précédée d'un piquage et d'un

décapage des tôles. Ces opérations peuvent être

effectuées de façon manuelle ou à l'aide de machines

électriques ou pneumatiques. Elles peuvent mettre en oeuvre la

projection d'eau sous haute pression (150-500 bars) pour le nettoyage, de l'eau

sous très haute pression THP (2000 à 2500 bars) pour le

décapage à nu de l'acier de la coque, un système

appelé grenaillage (shot-blasting) ou le sablage (grit blasting) qui

projette un matériau abrasif propulsé par de l'air

comprimé entre 7 à 10 bars.

Présenté par

MOUHAMED DRAME 12ème

Promotion

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

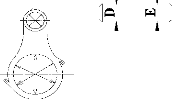

Figure 3 : les différentes

opérations effectuer au sablage

1.1.2 CHAUDRONNERIE

Une vérification complète de la structure du

navire et de toute autre partie subissant des contraintes mécaniques,

ces dernières étant par exemple des compressions et des torsions

induites par les chargements et déchargements des produits et par les

contraintes dynamiques dues au déplacement du navire dans l'eau. Il faut

donc prêter beaucoup d'attention particulière aux ancres,

câbles et treuils, à l'hélice et à son arbre, au

gouvernail.

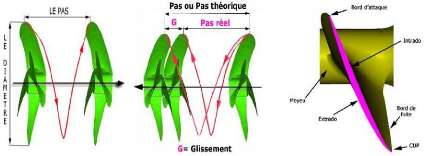

1.1.2.1 HELICE

C'est autour de l'hélice que l'eau se trouve

propulsée du bord d'attaque vers le bord de fuite, créant ainsi

un effet de vis sans fin. Les molécules d'eau comprimées alors

sur elles mêmes retranscrivent cette force par l'avancement du bateau.

Inox, Cupro-manganèse, Cupro-alu ou tout simplement

alu, le choix du matériau est aussi important que la forme des pales en

fonction de vos paramètres. Il est donc primordial que le calcul de

l'hélice soit établi d'après la forme de la coque, le

déplacement du navire et les conditions d'utilisation.

Une hélice est généralement définie

par 7 facteurs :

- 1°) le Diamètre est exprimé en pouce ou en

mm.

- 2°) le Pas en pouce ou en mm.

- 3°) le Nombre de Pales, allant de 2 à 7 dans 98%

des cas.

- 4°) la Matière, si HB/IB Z-drive => Aluminium ou

Inox,

Présenté par MOUHAMED

DRAME 12ème Promotion

Page 13

Page 14

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

si Ligne d'arbre => Cupro-Manganèse, Cupro-Aluminium,

Nitra ou Inox.

- 5°) la caractérisation de son moyeu : soit Ligne

d'Arbre (avec un cône de type : ISO).

- 6°) sa Surface de pales, exprimée en %, surtout

pour les hélices de transmission par ligne d'arbre.

- 7°) la présence d'un Cupro et sa taille...

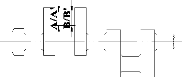

Figure 4 : les principaux termes à

connaître sur les hélices

Petit index de l'hélice

L'Avance : c'est la distance parcourue

réellement ou "Pas réel": La Cavitation:

ce phénomène a lieu pour 3 raisons principales :

1°) Les pales ne reçoivent plus

un flux d'eau dit "propre", c'est à dire que les flux d'eau

brassés ne sont plus dans un état laminaire, mais dans un

état turbulent avec une quantité de gaz (air) importante

mélangée. Ce mélange air/eau, lors du brassage des pales,

n'offre plus suffisamment de résistance => l'air se comprime, l'eau

non... Ce phénomène se traduit par une accélération

vive du moteur et une reprise à la normale lorsque l'hélice

raccroche des flux d'eau propre, par exemple : passage de vague, masquage par

une quille importante.

2°) Les pales de l'hélice

aspirent de l'air... Cela arrive fréquemment lorsque le moteur est

réglé trop haut sur le tableau, ou si la distance entre la

surface de l'eau et l'extrémité de pales est trop faible, pour

une ligne d'arbre... Dans le premier cas, la plaque anti-ventilation n'est pas

assez efficace, et la résultante est identique pour les deux cas =>

le brassage d'eau aspire de l'air par effet vortex...

3°) Lorsque les pales sont soumises

à des efforts trop importants par rapport à leur surface, une

dépression se crée, coté intrados, en bout de pales.

Celle-ci est si forte que la pression, coté extrados, ne suffit plus

à équilibrer la relation dynamique. L'eau prise dans cette

importante dépression se dégrade chimiquement sous l'effort et le

gaz contenu dans les molécules d'eau se sépare. Des Microbulles

d'air s'amoncellent alors jusqu'au décrochage complet des pales (moment

où la pale ne visse plus dans l'eau mais dans l'air).

C'est dans se contexte que nous allons essayer de

décrire le processus de travail du DMI par des fiches techniques et

illustré par des images commenté :

Présenté par

MOUHAMED DRAME 12ème

Promotion

ETUDE ET AMELIORATION DE LA GESTION DE LA

MAINTENANCE DU D.M.I

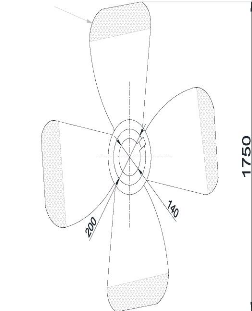

|

DELTA MARINE INDUSTRIES Sarl MARINE & INDUSTRY ENGINEERING

|

Navire: ALMIRANTE

|

|

|

Client: S/C DAKARNAVE

|

|

Objet: Rapport Travaux sur

|

|

Hélice

|

|

Nature d'hélice: Hélice

|

a 4 pales

|

Matériaux: Bronze

|

|

|

|

Nature Travaux :

|

? Rechargement des pales (brasage)

|

Métal d'apport : baguette de bronze enrobé castolin

«185F»

|

|

? Ajustage et Ponçage

|

Suivant gabarie de pale

|

|

|

? Equilibrage

|

Correction des balourds

|

partie rechargée

Figure 5 : Zone de remplissage des

pales

Présenté par MOUHAMED DRAME

12ème Promotion

Page 15

Page 16

ETUDE ET AMELIORATION DE LA GESTION DE LA

MAINTENANCE DU D.M.I

|

DELTA MARINE INDUSTRIES Sarl MARINE & INDUSTRY ENGINEERING

|

Navire: ALMIRANTE

|

|

Client: S/C DAKARNAVE

|

|

Objet: Rapport Travaux sur

|

|

Hélice

|

|

Nature d'hélice: Hélice a 4

pales

|

Matériaux: Bronze

|

|

Nature Travaux :

|

? Rechargement des pales (brasage)

|

Métal d'apport : baguette de bronze enrobé castolin

«185F»

|

|

? Ajustage et Ponçage

|

Suivant gabarie de pale

|

|

? Equilibrage

|

Correction des balourds

|

Figure 6 : hélice avant

remplissage

Présenté par MOUHAMED DRAME

12ème Promotion

ETUDE ET AMELIORATION DE LA GESTION DE LA

MAINTENANCE DU D.M.I

|

DELTA MARINE INDUSTRIES Sarl MARINE & INDUSTRY ENGINEERING

|

Navire: ALMIRANTE

|

|

Client: S/C DAKARNAVE

|

|

Objet: Rapport Travaux sur

|

|

Hélice

|

|

Nature d'hélice:

|

Hélice a 4 pales

|

Matériaux: Bronze

|

|

Nature Travaux :

|

? Rechargement des pales (brasage)

|

Métal d'apport : baguette de

|

|

bronze enrobé castolin «185F»

|

|

|

? Ajustage et Ponçage

|

Suivant gabarie de pale

|

|

? Equilibrage

|

Correction des balourds

|

Figure 7 : au cours du remplissage des pales

d'hélice

Présenté par MOUHAMED DRAME

12ème Promotion

Page 17

Page 18

ETUDE ET AMELIORATION DE LA GESTION DE LA

MAINTENANCE DU D.M.I

|

DELTA MARINE INDUSTRIES Sarl MARINE & INDUSTRY ENGINEERING

|

Navire: ALMIRANTE

|

|

Client:

|

|

S/CDAKARNAVE

|

|

Objet: Rapport Travaux

|

|

sur Hélice

|

|

Nature Travaux :

|

Hélice a 4 pales

|

Matériaux:Bronze

|

|

Nature d'hélice:

|

? Rechargement des

pales (brasage)

|

Métal d'apport : baguette

|

|

de bronze enrobé castolin «185F»

|

|

? Ajustage et Ponçage

|

Suivant gabarie de pale

|

|

? Equilibrage

|

Correction des balourds

|

Figure 8 : meulage de l'hélice après

remplissage

Présenté par MOUHAMED DRAME

12ème Promotion

Page 19

ETUDE ET AMELIORATION DE LA GESTION DE LA

MAINTENANCE DU D.M.I

|

DELTA MARINE INDUSTRIES Sarl MARINE & INDUSTRY

ENGINEERING

|

Navire : ALMIRANTE

|

|

|

Client : S/C DAKARNAVE

|

|

|

Objet : Rapport Travaux sur

|

|

Hélice

|

|

Nature d'hélice : Hélice

|

a 4 pales

|

Matériaux : Bronze

|

|

|

|

Nature Travaux :

|

? Rechargement des pales (brasage)

|

Métal d'apport : baguette de bronze enrobé

castorine «185F»

|

|

? Ajustage et Ponçage

|

Suivant gabarie de pale

|

|

? Equilibrage

|

Correction des balourds

|

Figure 9:équilibrage de

l'hélice

Présenté par MOUHAMED DRAME

12ème Promotion

Page 20

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

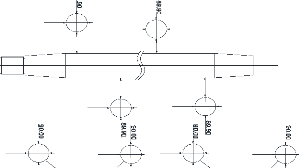

1.1.2.2 ARBRE PORTE HELICE

L'arbre est une pièce mécanique reliant le

moteur à l'hélice. On l'appelle également arbre porte

hélice ou ligne d'arbre dans le domaine maritime.

Sur un bateau, l'arbre d'hélice passe à travers

la coque, l'étanchéité à cet endroit est

assurée par un presse-étoupe qui assure

l'étanchéité a se niveau pour éviter l'entrer de

l'eau de mer dans la salle des machine du navire. Sur les grands navires,

l'alignement de l'arbre d'hélice est un problème majeur. L'arbre

est maintenu à plusieurs endroits par des supports reliés

à la coque, cette dernière peut subir d'importantes

déformations. L'arbre d'hélice est aussi lubrifié afin de

minimiser les pertes d'énergie.

Cependant les différents travaux à mener à

ce niveau se résument comme suit :

Travaux sur A.P.H

> Dépose des deux hélices

> Dépose des deux arbres

> Transport à l'atelier

> Contrôle de rectitude sur l'arbre tribord (voir fiche

de contrôle)

> Redressement et rechargement d'une pale sur l'hélice

tribord

> Equilibrage des deux hélices (voir rapport

d'équilibrage)

> Transport à bord

> Remplacement de l'arbre tribord

> Réduction de la longueur de l'arbre tribord

> Usinage des cônes sur l'arbre

> Remplacement des douilles tribord

> Repose des arbres

> Repose des hélices

> Vérification du lignage des arbres (voir

relevés)

> Prise des jeux entre les douilles arrière et leur

portée (voir relevés)

> Essai après remise a l'eau

Présenté par

MOUHAMED DRAME 12ème

Promotion

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

Relevés du contrôle de

rectitude

|

Point de lecture

|

A

|

B

|

C

|

D

|

|

1

|

|

|

|

|

|

2

|

|

|

|

|

|

3

|

|

|

|

|

|

4

|

|

|

|

|

|

5

|

|

|

|

|

|

6

|

|

|

|

|

|

7

|

|

|

|

|

|

8

|

|

|

|

|

|

9

|

|

|

|

|

|

10

|

|

|

|

|

Tableau N° 3

Le relevé est pris à chaque 550mm sur la longueur

de l'arbre et à quatre points perpendiculaires sur le diamètre.

(Voir fig.10)

8

1 2 3

550

9

10

A

B

D

5500

C

Figure 10: point de lecture du contrôle de

rectitude

Relevés de lignage

|

Point de lecture

|

Défaut de lignage sur aph

Tribord

|

Défaut de lignage sur

aph

Bâbord

|

|

A

|

|

|

|

B

|

|

|

Tableau N°4

Présenté par MOUHAMED

DRAME 12ème Promotion

Page 21

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

comparateur.

A

B

Page 22

Figure 11: lecture de lignage au

comparateur

Relevés des jeux entre aph et douilles aph

tribord:

|

Position du jeu

|

Douille avant

|

Douille arrière

|

|

Haut

|

|

|

|

Bas

|

|

|

|

Tribord

|

|

|

|

Bâbord

|

|

|

Tableau N° 5

aph bâbord:

|

Position du jeu

|

Douille avant

|

Douille arrière

|

|

Haut

|

|

|

|

Bas

|

|

|

|

Tribord

|

|

|

|

Bâbord

|

|

|

Tableau N°6

Présenté par

MOUHAMED DRAME 12ème

Promotion

Page 23

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

1.1.2.3 GOUVERNAIL

Le gouvernail est un dispositif mobile destiné au

contrôle directionnel d'un bateau et plus généralement de

tout engin se déplaçant sur l'eau, dans l'eau ou dans l'air. Le

terme générique « gouverne de direction » ou bien

« volet de direction » ou encore plus simplement « direction

» est davantage utilisé.

Figure 12 : disposition du gouvernail

Le gouvernail est un ensemble constitué par :

· une surface immergée appelée safran qui

est une partie du gouvernail d'un navire, constitué d'un plan vertical

pouvant pivoter afin de dévier le flux d'eau sous la coque pour changer

la direction du navire. Son effet est accru pour un navire à

hélice car le flux d'eau est accéléré dans le

voisinage du safran. Il peut générer une force latérale,

généralement mobile en rotation autour d'un axe sensiblement

vertical,

· un prolongement hors de l'eau servant au

contrôle en rotation du safran : la mèche de gouvernail (axe

physique), la partie haute d'un safran extérieur,

· un levier de commande : actionnée manuellement

ou mécaniquement par des câbles.

Les gouvernails sont souvent placés dans le jet de

l'hélice, ce qui augmente leur efficacité en marche avant.

Travaux sur lignes d'arbre et

gouvernails

V' Relevé des jeux sur APH et sur

gouvernails

V' Dépose des safrans tribord et

bâbord V' Dépose des hélices tribord et

bâbord V' Dépose des arbres tribord et

bâbord

Présenté par

MOUHAMED DRAME 12ème

Promotion

ETUDE ET AMELIORATION DE LA GESTION DE LA

MAINTENANCE DU D.M.I

ü Contrôle dimensionnel des arbres et des douilles

(fiches de relevés)

ü Repose des arbres

ü Repose des hélices

ü Repose des safrans

ü Remplacement des tresses sur mèches tribord et

bâbord

ü Remplacement des tresses sur arbres tribord et

bâbord

Jeux sur le coté babord

babord 0,50

haut 1,00

jeux sur aph 0,45

0,25

babord tribord

bas 0,00

jeux de meche tribord 0,40

avant arriere 0,60

0,00

aiguillot

tribord

0,70

babord

0,00

Figure 13:jeux sur le coté

bâbord

Jeux sur côté

bâbord

Mèche de safran

Tribord

Bâbord

Avant

Arrière

Tableau N° 7

Présenté par MOUHAMED DRAME

12ème Promotion

Page 24

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE

DU D.M.I

Aiguillot

Tribord

Bâbord

Avant

Arrière

Tableau N°8

Arbre porte hélice

Tribord

bâbord

haut

bas

Tableau N°9

Jeux sur le côté

tribord

jeux de meche tribord 0,40

avant arriere 0,45

0,00

babord 0,45

haut 0,45

jeux sur aph 0,20

0,15

babord tribord

bas 0,00

aiguillot

tribord

0,80

babord

0,00

Figure 14: jeux sur le coté

tribord

Présenté par MOUHAMED DRAME

12ème Promotion

Page 25

Page 26

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

Jeux sur côté tribord

Mèche de safran

Tribord

Bâbord

Avant

Arrière

Tableau N°10

Aiguillot

Tribord

Bâbord

Avant

Arrière

Tableau N°11

Arbre porte hélice

Tribord

Bâbord

Haut

Bas

Tableau N°12

Relevés dimensionnels sur arbre et douille

bâbord

89.90

89.90

89.90

89.90

90.00

90.00

90.00

90.00

Figure 15 : relevés dimensionnels sur

arbre et douille bâbord

Présenté par MOUHAMED DRAME

12ème Promotion

Page 27

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

1.2 SECTION MECANIQUE NAVALE

La réparation navale est en général, le

processus consistant à réparer la structure du navire ou du

matériel à bord suite à des dégâts

causés par un abordage, un échouage ou suite à une usure

normale causée par des frictions ou la corrosion. Cependant, elle

reprend aussi le processus consistant à modifier un navire. Elle

représente un secteur important du transport maritime, et occupe

à peu près 25% de la main d'oeuvre des chantiers navals.

Elle est subdivisée en plusieurs sous sections pour

pouvoir répartir les taches et réduire les coûts horaires

des travaux.

1.2.1 REPARATION DES MECANISMES

Cette sous section constitue le noyau du travail. Elle intervient

au niveau du moteur jusqu'à la transmission en effectuant divers tests

pour pouvoir établir les procédures de travail à

effectuer.

A l'arrivée du navire l'ingénieur à bord

et le chef de la section procèdent à une étude de

l'état des lieux du navire à l'aide des outils appropriés

pour pouvoir établir un cahier de charges.

Après ces différentes étapes on

procède à l'extraction du moteur dans le navire pour commencer

une révision complète du moteur et de l'ensemble de ses

composants mécanique et hydraulique grâce aux matériels de

pointe de dernière génération qui sont mis à la

disposition des ateliers.

Fruit des travaux menés par l'ingénieur allemand

Rudolf Diesel entre 1893 et 1897, le moteur Diesel est un

moteur à combustion interne dont l'allumage n'est pas commandé

mais spontané, par phénomène d'auto-inflammation. Il n'a

donc pas besoin de bougies d'allumage. Cela est possible grâce à

un très fort taux de compression (rapport volumétrique) d'environ

14:1 à 25:1, permettant d'obtenir une température de 700

à900 °C. Des bougies de préchauffage sont souvent

utilisées pour permettre un meilleur démarrage du moteur à

froid, en augmentant la température de la chambre de combustion. Les

moteurs Diesel fonctionnent habituellement au gazole, au fioul lourd ou aux

huiles végétales ou minérales. Ils peuvent aussi bien

être à deux temps (surtout sur les Diesel de navire, avec

suralimentation par compresseur et injection pneumatique) qu'à quatre

temps. Ce type de moteur à taux de compression élevé a

connu une expansion rapide lorsque la suralimentation par turbocompresseur en a

notablement amélioré les performances. Son fonctionnement repose

sur l'auto-inflammation du gazole, fioul lourd ou encore huile

végétale brute dans de l'air comprimé à 1:20 du

volume du cylindre (environ 35 bar), et dont la température est

portée de 600 °C à 1 500 °C environ. Sitôt le

carburant injecté (pulvérisé), celui-ci s'enflamme presque

instantanément, sans qu'il soit nécessaire de recourir à

un allumage commandé par bougie. En brûlant, le mélange

augmente fortement la température et la pression dans le cylindre (60

à 100 bars), repoussant le piston qui fournit une force de travail sur

une bielle, laquelle entraîne la rotation du vilebrequin (ou arbre

manivelle faisant office d'axe moteur).

Présenté par

MOUHAMED DRAME 12ème

Promotion

Page 28

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

Les quatre temps du cycle Diesel sont

:

Admission : d'air par l'ouverture de

la soupape d'admission et la descente du piston ;

Compression :de l'air par remontée du piston, la

soupape d'admission étant fermée ; Injection -

combustion - détente : peu avant le point mort haut on

introduit, par un injecteur, le carburant qui se mêle à l'air

comprimé. La combustion rapide qui s'ensuit constitue le temps moteur,

les gaz chauds repoussent le piston, libérant une partie de leur

énergie. Celle-ci peut être mesurée par la courbe de

puissance motrice .

Echappement : des gaz

brûlés par l'ouverture de la soupape d'échappement,

poussés par la remontée du piston.

Cependant il est important d'effectuer une bonne maintenance

pour avoir un bon fonctionnement du moteur que ça soit le coté

mécanique ou celui de la transmission. C'est pourquoi nous allons

essayer d'expliquer ce qui se passe dans cette section par le biais des

rapports et des tests qu'on a eu à effectuer dans la

société Delta Marine Industriel durant notre stage.

1.2.1.1 TRAVAUX EFFECTUES

La procédure de ces travaux est établie de la

manière suivante : 1.2.1.1.1 DESHABILLAGE DU

MOTEUR

Dépose des sécurités - dépose de la

tuyauterie eau, huile et air

Dépose des collecteurs échappements et admission

Dépose turbosoufflantes - dépose

réfrigérants

Déculassée - dépose attelages -

dépose pompes attelées - démontage bloc moteur

Suspension bloc moteur - dépose vilebrequin

Visite complète des organes - remontage - essai

1.2.1.1.2 CULASSE

Dépose - visite en atelier

Nettoyage - épreuve à 3 bars

Contrôle visuel et dimensionnel des soupapes, guides et

siège, vérification des

ressorts

Visite soupape de lancement

Visite tarage soupapes de sûreté

1.2.1.1.3 ATTELAGE

Démontage axe de bielle, contrôle dimensionnel axe

douille pied de bielle logement axe sur piston gorge de segment Contrôle

vrillage et flambage bielle Remplacement au remontage de la bielle

Présenté par

MOUHAMED DRAME 12ème

Promotion

Page 29

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE

DU D.M.I

1.2.1.1.4 VILEBREQUIN

Transport à l'atelier

Contrôle dimension - contrôle

géométrique - contrôle magnétoscopique

Contrôle dureté : Soie détrempée -

usure profonde de plus de 6 mm sur la soie de

maneton

En définitive le remplacement du vilebrequin

s'impose

Mise en place contre poids sur le vilebrequin neuf - mise en

place vilebrequin

Montage avec coussinet neuf de palier et butée.

Contrôle contrainte vilebrequin après bloc sur

cale

Contrôle contrainte vilebrequin après montage

attelage et accouplement

1.2.1.1.5 BLOC MOTEUR

Dépose bloc moteur - nettoyage complet

Nettoyage enveloppe

Contrôle alignement palier sur bloc moteur par barre :

paliers en ligne

? 5 Distribution

- Contrôle denture pignons

- Remplacement axe pignon intermédiaire - Remplacement

bague sur pignon (2)

- Remplacement cropodine support d'axe

1.2.1.1.6 SYSTEME D'INJECTION

Visite d'injecteurs nombre 08 (huit)

Vérification préliminaire avant démontage

Constats: 01 Injecteur en mauvais état détarrage

sur les autres

Démontage complet - nettoyage et visite de 08

injecteurs

Remontage, rechange d'une buse et tarage des 08 injecteurs

à 250 bars

Rechange de tous les joints d'étanchéité en

caoutchouc et joints d'injecteurs

1.2.1.1.7 TRAVAUX EN COURS D'ESSAIS

Vérification de l'étanchéité des

clapets de refoulement de toutes les pompes d'injection.

? Quatre (04) pompes non

étanches

- Rechange de deux (02 clapets de refoulement neuf

- Rodage des deux (02) autres

- Démontage des huit (08) injecteurs pour

vérification deux (02) injecteurs en

mauvais état

- Rodage des deux (02) injecteurs

Présenté par MOUHAMED DRAME

12ème Promotion

Page 30

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

1.2.1.1.8 TRAVAUX SUR LES REGULATEURS

Réglage du dispositif d'arrêt d'urgence

Vidange et rinçage du régulateur

Réglage de la vis pointeau de compensation (purge)

1.2.1.1.9 TURBO SOUFFLANTES

Visite complète turbo - soufflantes

Traitement de surface turbine compresseur diffuseur, remplacement

tôles écran

turbine

Remplacement des paliers fournis par le client

Equilibrage dynamique rotor

Remontage - essai

1.2.1.1.10 POMPE A HUILE

Remplacement pompe à huile fourni par le client

1.2.1.1.11 POMPE A EAU DOUCE

Visite compète en atelier Remplacement

1.2.1.1.12 POMPE A GASOILE

Dépose visite contrôle des éléments

Remplacement des bagues cyclo Remontage - essai

1.2.1.1.13 REFRIGERANT EAU

DOUCE-HUILE-AIR

Dépose des réfrigérants eau - huile et air -

nettoyage complet Epreuve - remontage

1.2.1.1.14 SOUPAPE THERMOSTATIQUE

Démontage - nettoyage soupapes

Contrôle ouverture des soupapes huile et eau

1.2.1.2 CONTROLES EFFECTUES

Ainsi différentes contrôle seront établis de

la manière suivante :

Présenté par

MOUHAMED DRAME 12ème

Promotion

Page 31

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

1.2.1.2.1 CONTROLE SOUPAPE ET GUIDE

F : Faux rond maxi (0,03)

V : Verrouillage (0,03)

|

Désignation

|

Soupapes

|

Guides

|

Jeu

|

F

|

V

|

E

|

|

Adm1

|

A

|

B

|

A

|

B

|

|

|

|

|

|

Echp1

|

|

|

|

|

|

|

|

|

|

Adm2

|

|

|

|

|

|

|

|

|

|

Echp2

|

|

|

|

|

|

|

|

|

|

Adm3

|

|

|

|

|

|

|

|

|

|

Echp3

|

|

|

|

|

|

|

|

|

|

Adm4

|

|

|

|

|

|

|

|

|

|

Echp4

|

|

|

|

|

|

|

|

|

Tableau N° 13

F

90

40

L

E

B

A

F et L= micromètre

0

Figure 16:contrôle soupape et

guide

10

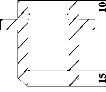

1.2.1.2.2 CONTROLE ALESAGE OU CYLINDRE

Le nombre de cote à prendre en hauteur varient suivant la

hauteur de la chemise ou cylindre (voir la notice du constructeur).

|

Alésag

chemise

|

A

|

B

|

C

|

Ovalisation

|

Conicité

|

Hauteur

colerette

H

|

|

Av-Ar

|

G-D

|

Av-Ar

|

G-D

|

Av-Ar

|

G-D

|

|

1

|

|

|

|

|

|

|

|

|

|

|

2

|

|

|

|

|

|

|

|

|

|

|

3

|

|

|

|

|

|

|

|

|

|

|

4

|

|

|

|

|

|

|

|

|

|

Tableau N° 14

Présenté par

MOUHAMED DRAME 12ème

Promotion

Page 32

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

Remarque :

le nombre de côtés à prendre en hauteur

Varie suivant l'importance de la hauteur de la chemise ou

cylindre

Pour la limite d'usure du cylindre ou chemise (voir la notice du

constructeur)

La cote A se situe à la hauteur où s'arrête

le segment coup de feu.

La cote B au milieu du cylindre

La cote C à 25 mm du bas de chemise (se conformer à

la notice du constructeur)

En général, l'évaluation ne doit pas

dépasser 0,03 mm et la conicité dépendra de l'usure

de la chemise admise par le constructeur

La cote A se situe à la hauteur ou s'arrête le

segment coup de feu La cote B au milieu du cylindre

La cote C à 25mm du bas du cylindre

B

Figure 17: contrôle alésage ou

cylindre

D

C

G

AV

AR

A

1.2.1.2.3 CONTROLE SIEGE DE LA CULASSE

|

Siège

|

Culasse monobloc

|

Culasse à siège

rapportés

|

e

|

|

L1

|

H1

|

L2

|

H2

|

|

Adm1

|

|

|

|

|

|

|

Echp1

|

|

|

|

|

|

|

Adm2

|

|

|

|

|

|

|

Echp2

|

|

|

|

|

|

|

Adm3

|

|

|

|

|

|

|

Echp3

|

|

|

|

|

|

|

Adm4

|

|

|

|

|

|

|

Echp4

|

|

|

|

|

|

Tableau N° 15

Présenté par

MOUHAMED DRAME 12ème

Promotion

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

Figure 18: contrôle siège de la

soupape

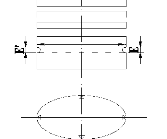

1.2.1.2.4 CONTROLE DIMENSIONNEL DU PISTON

Les hauteurs à partir desquelles on doit prendre les cotes

sont définies par le constructeur Attention :

les formes des pistons sont souvent très complexes.

Il faut bien prendre les mesures à l'endroit

indiqué par le constructeur.

Figure 19:contrôle dimensionnel du

piston

AV

C

D

B

G

AR

Page 33

D

|

Piston

|

D

|

C

|

B

|

A

|

E

E'

|

|

AV-FR

|

G-D

|

AV-FR

|

G-D

|

AV-FR

|

G-D

|

AV-FR

|

G-D

|

|

1

|

|

|

|

|

|

|

|

|

|

|

2

|

|

|

|

|

|

|

|

|

|

|

3

|

|

|

|

|

|

|

|

|

|

|

4

|

|

|

|

|

|

|

|

|

|

Tableau N° 16

Présenté par

MOUHAMED DRAME 12ème

Promotion

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

1.2.1.2.5 CONTROLE DU VILEBREQUIN

Tourillon

Tourillon

Tourillon

Figure 20:contrôle du

vilebrequin

|

Diamètre

soie

Tourillon

|

A

|

B

|

Ovalisation

|

Conicité

|

J

e

u

|

|

Diamètre

soie

Maneton

|

A

|

B

|

Ovalisation

|

Conicité

|

J

e

u

|

|

H

|

V

|

H

|

V

|

|

|

|

|

|

H

|

V

|

H

|

V

|

|

|

|

|

1

|

|

|

|

|

|

|

|

1

|

|

|

|

|

|

|

|

|

2

|

|

|

|

|

|

|

|

2

|

|

|

|

|

|

|

|

|

3

|

|

|

|

|

|

|

|

3

|

|

|

|

|

|

|

|

|

4

|

|

|

|

|

|

|

|

4

|

|

|

|

|

|

|

|

|

5

|

|

|

|

|

|

|

|

5

|

|

|

|

|

|

|

|

Tableau N°17

Présenté par MOUHAMED

DRAME 12ème Promotion

Page 34

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

1.2.1.2.6 CONTROLE DIMENSIONNEL BIELLE

A'

CC '

D

E

B

B'

Figure 21:contrôle dimensionnel de la

bielle

Page 35

T E T E

|

D

E B

I E

L

L E

|

POSITION

|

CYLIND

1

|

J

E

U

|

CYLIND

2

|

J

E

U

|

CYLIND

3

|

JE U

|

CYLIND

4

|

JEU

|

|

A/A'

|

|

|

|

|

|

|

|

|

|

A

B/B'

|

|

|

|

|

|

|

|

|

|

C/C'

|

|

|

|

|

|

|

|

|

|

M A

N E

T

O

N

|

A/A'

|

|

|

|

|

|

|

|

|

|

B/B'

|

|

|

|

|

|

|

|

|

|

D

O

U I L L

E

|

D

|

|

|

|

|

|

|

|

|

|

E

|

|

|

|

|

|

|

|

|

|

A

X

E

|

D

|

|

|

|

|

|

|

|

|

|

E

|

|

|

|

|

|

|

|

|

Tableau N° 18

Présenté par

MOUHAMED DRAME 12ème

Promotion

Page 36

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

1.3 SECTION ELECTRICITE & FROID CLIMATISATION

La société DMI est spécialisée en

sous-traitance et assistance technique en intervention de semi urgence dans les

domaines de l'installation électrique, froid climatisation et de la

maintenance. A chaque stade de collaboration avec les clients, toute

l'attention se porte sur la réussite de ce partenariat en accord avec

les valeurs de l'entreprise que sont l'exigence, le respect et la confiance. Il

est bien connu que les pannes surviennent toujours au pire moment. Le DMI via

son réseau d'agences et de filiales se fait fort d'être

présent dans ces moments difficiles.

1.3.1 L'ELECTRICITE :

Raccordements électriques, mise en place de bacs à

batteries et divers organes électriques

greffés au moteur. Electricité basse tension sur

organes de contrôle moteur (pression

d'huile, voltmètre, ampèremètre...)

Installer les générateurs d'énergie, les tableaux et

les

câbles de distribution électrique. Entretenir et

dépanner toutes les installations électriques

et électroniques à bord.

Les différents domaines d'intervention pour apporter des

solutions efficaces sont :

- Installation et distribution

- Poste de transformation

- Alimentation sans interruption (onduleur)

- Tableau basse tension

- Compensation énergie réactive (condensateur)

- Eclairage intérieur et extérieur

- Protection foudre

- Démarrage moteur et variation de vitesse

Réparations bobinages de moteurs et appareils

électriques

Moteurs triphasés, Moteurs chariots, Alternateurs,

Générateurs, Electro-freins,

Embrayages, Mandrins magnétiques, Bobines,

Transformateurs, Réducteurs, Variateurs de vitesse, Pompes à

vide, Pompes immergées Moteurs monophasés, Moteurs à

courant continu, Moteurs à bagues, Moteurs permanents, Moteurs à

haute fréquence, Compresseurs, Ventilateurs. Révision de moteurs

électriques

Contrôle de tous les bobinages avec appareil ondes de choc

et relevés de courbes. Contrôle des niveaux vibratoires

Equilibrage dynamique

Traitement des bobinages

1.3.2 FROID CLIMATISATION

L'intervention a lieu au niveau des chambres et des

entrepôts réfrigérés. Que ce soit pour des chambres

congélateur ou entrepôts frigorifiques, nous pouvons

élaborer des projets clé en main comprenant la conception et

l'installation de chambres froides, de systèmes de

réfrigération, de la pompe à chaleur et de la

régulation de l'installation.

Présenté par

MOUHAMED DRAME 12ème

Promotion

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

Domaines d'intervention :

La climatisation et le chauffage

Monter et entretenir les installations de

réfrigération et de climatisation

L'isolation thermique et phonique

Monter les installations d'isolation contre le chaud, le froid ou

le bruit

Compte tenu de la vétusté des équipements

du D.M.I, du manque de fonds de roulement et en attendant les réformes ;

la politique de maintenance que l'on applique actuellement aux

départements du DMI permet de résoudre de nombreux

problèmes ponctuels mais présente de sérieuses

insuffisances, d'où l'importance d'introduire une nouvelle politique de

maintenance.

Page 37

Présenté par

MOUHAMED DRAME 12ème

Promotion

TROISIEME PARTIE

ANALYSE DU SERVICE DE MAINTENANCE DU

D.M.I

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

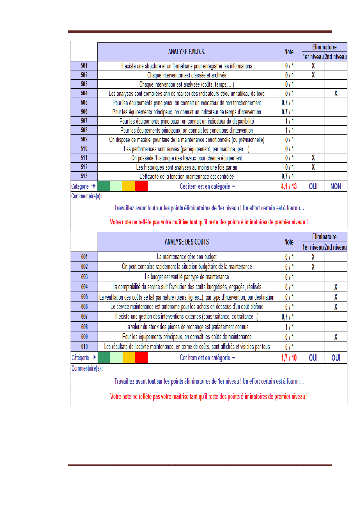

Dans cette partie nous allons faire l'analyse du service de

maintenance du DMI en utilisant un outil d'auto diagnostic appelé graphe

radar.

Page 38

Présenté par

MOUHAMED DRAME 12ème

Promotion

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

Chapitre I : Présentation du graphe et

données de l'enquête

Le graphe radar est un outil graphique permettant de

représenter différentes plages ou valeurs, en fonction de

plusieurs catégories. Il permet de tracer les valeurs de chaque

catégorie le long d'un axe distinct qui commence au centre du graphique

et se termine sur l'anneau extérieur et sert de comparateur

multidimensionnel.

Le graphe radar est constitué de 8 Planches

composées d'un nombre de question préalablement défini.

Ces résultats sont obtenus grâce aux réponses

données par le responsable technique du DMI.

Page 39

Présenté par

MOUHAMED DRAME 12ème

Promotion

ETUDE ET AMELIORATION DE LA GESTION DE LA

MAINTENANCE DU D.M.I

I PLANCHE 1 : GESTION DES EQUIPEMENTS

Cette planche est constituée de 15 questions comme

indiqué sur le tableau ci-dessous

|

Affirmation concernant la gestion des

équipements

|

VRAIE

|

PLUTOT

VRAIE

|

PLUTOT FAUSSE

|

FAUSSE

|

|

101

|

On a un inventaire de l'emplacement de nos

équipements

|

|

|

|

|

|

102

|

Cet inventaire est tenu à jour (modifications,

suppressions, ajouts...)

|

|

|

|

|

|

103

|

Il existe une codification qui découpe les

équipements jusqu'à la pièce de rechange

|

|

|

|

|

|

104

|

Pour chaque équipement, on connaît les

conditions de bon fonctionnement

|

|

|

|

|

|

105

|

Pour chaque équipement, on connaît les

conditions d'intervention

|

|

|

|

|

|

106

|

Pour chaque équipement, on connaît les

pièces de rechange nécessaires

|

|

|

|

|

|

107

|

Pour chaque équipement, on connaît les

outillages nécessaires

|

|

|

|

|

|

108

|

Pour chaque équipement, on possède

l'historique des travaux

|

|

|

|

|

|

109

|

Les numéros machine ou codes sont facilement

visibles

|

|

|

|

|

|

110

|

Pour chaque équipement, on possède les

plans et schémas à jour

|

|

|

|

|

|

111

|

Il est possible de retrouver rapidement les interventions

réalisées sur un équipement

|

|

|

|

|

|

112

|

Pour chaque équipement, on connaît le

degré d'urgence de réparation

|

|

|

|

|

|

113

|

Les historiques sont analysés assez

souvent

|

|

|

|

|

|

114

|

Chaque équipement possède un numéro

d'identification unique

|

|

|

|

|

|

115

|

Chaque équipement possède un dossier

technique

|

|

|

|

|

Tableau N°19

Présenté par MOUHAMED DRAME

12ème Promotion

Page 40

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

II PLANCHE 2: MAINTENANCE DE 1ER NIVEAU (GRAISSAGE,

LUBRIFICATION) :

Cette planche est constituée de 08 questions comme

indiqué sur le tableau ci-dessous

|

Affirmation concernant la gestion des

équipements

|

VRAIE

|

PLUTOT VRAIE

|

PLUTOT

FAUSSE

|

FAUSSE

|

|

201

|

On utilise des fiches formalisant les opérations

de graissage pour chaque équipement important

|

|

|

|

|

|

202

|

Il existe un moyen connu de déclenchement des

opérations

|

|

|

|

|

|

203

|

On utilise des fiches de suivi des interventions de

graissage (par semaine, par mois, ...)

|

|

|

|

|

|

204

|

On a un moyen de saisie ou d'enregistrement des anomalies

détectées lors d'une intervention

|

|

|

|

|

|

205

|

Les interventions de graissage sont

planifiées

|

|

|

|

|

|

206

|

Le suivi des opérations de graissage et

régulière mis à jour

|

|

|

|

|

|

207

|

Il existe un historique tenant compte de

l'activité des machines et des appoints en lubrifiants

|

|

|

|

|

|

208

|

Il existe une nomenclature et un suivi des produits de

maintenance de 1er niveau

|

|

|

|

|

TableauN°20

Présenté par MOUHAMED

DRAME 12ème Promotion

Page 41

ETUDE ET AMELIORATION DE LA GESTION DE LA

MAINTENANCE DU D.M.I

III PLANCHE 3: GESTION DES STOCKS ET PIECES DE

RECHANGE:

Cette planche est constituée de 14 questions comme

indiqué sur le tableau ci-dessous

|

Affirmation concernant la gestion des stocks et des

pièces de rechange

|

VRAIE

|

PLUTOT VRAIE

|

PLUTOT

FAUSSE

|

FAUSSE

|

|

301

|

On utilise une procédure formalisée pour

les demandes d'achat (DA)

|

|

|

|

|

|

302

|

Les articles stockés sont

codifiés

|

|

|

|

|

|

303

|

Il existe des fiches techniques pour chaque pièce

et rechange spécifique

|

|

|

|

|

|

304

|

Les pièces obsolètes sont

éliminées si besoin

|

|

|

|

|

|

305

|

Le niveau du stock et sa valeur sont connus par le

service maintenance

|

|

|

|

|

|

306

|

Les pièces sont correctement rangées,

identifiées et localisées dans un magasin

|

|

|

|

|

|

307

|

Pour chaque pièce, on connaît le

délai d'approvisionnement

|

|

|

|

|

|

308

|

Pour chaque pièce stockée, on connaît

le(s) fournisseur(s)

|

|

|

|

|

|

309

|

Les pièces interchangeables (standards) sont

connues et identifiées

|

|

|

|

|

|

310

|

La maintenance possède son magasin

|

|

|

|

|

|

311

|

Les pièces rapidement livrables sont disponibles

chez nos fournisseurs

|

|

|

|

|

|

312

|

Il existe une gestion formalisée des

entrées / sorties magasin

|

|

|

|

|

|

313

|

Le seuil de sécurité, ou de

réapprovisionnement du stock est défini (pour les pièces

critiques)

|

|

|

|

|

|

314

|

Les consommations sont analysées

|

|

|

|

|

TableauN°21

Présenté par MOUHAMED DRAME

12ème Promotion

Page 42

Page 43

ETUDE ET AMELIORATION DE LA GESTION DE LA MAINTENANCE DU

D.M.I

IV PLANCHE 4 : GESTION DES TRAVAUX:

Cette planche est constituée de 12 questions comme

indiqué sur le tableau ci-dessous

|

Affirmation concernant la gestion des

travaux

|

VRAIE

|

PLUTOT VRAIE

|

PLUTOT

FAUSSE

|

FAUSSE

|

|

401

|

On sait hiérarchiser les appels à la

maintenance en fonction de l'importance de l'équipement

|

|

|

|

|

|

402

|

Il existe un moyen connu de déclenchement des

interventions de type DI / OT / BT

|

|

|

|

|

|

403

|

Les DI sont suivies (enregistrement, choix, ventilation,

planification)

|

|

|

|

|

|

404

|

Un compte-rendu est établi après chaque

intervention (RI)

|

|

|

|

|

|

405

|

Une structure travaux neufs est en place

|

|

|

|

|

|

406

|

Il existe une gestion des différents travaux

correctifs, préventifs ...

|

|

|

|

|

|

407

|

Il existe une structure d'appel et de suivi des travaux

sous traités ou co-traités

|

|

|

|

|

|

408

|

Les contraintes de la production sont prises en compte

dans la gestion des travaux

|

|

|

|

|

|

409

|

Il existe des gammes opératoires pour les

travaux complexes

|

|

|

|

|

|

410

|

Les consignes de sécurité à

respecter sont données par un document spécifique

|

|

|

|

|

|

411

|

Il existe un moyen connu de gestion des

propriétés pour le déclenchement des DI

|

|

|

|

|

|

412

|

Les OT / BT / RI sont classés et

archivés suivant chaque équipement

|

|

|

|

|

Tableau N°22

DI = Demande d'intervention OT = Ordre de

travail BT = Bon de travail RI = Rapport

d'intervention

Présenté par

MOUHAMED DRAME 12ème

Promotion

ETUDE ET AMELIORATION DE LA GESTION DE LA

MAINTENANCE DU D.M.I

V PLANCHE 5: ANALYSE F.M.D.S:

Cette planche est constituée de 13 questions comme

indiqué sur le tableau ci-dessous

|

Affirmation concernant l'analyse de la

sûreté de fonctionnement

|

VRAIE

|

PLUTOT VRAIE

|

PLUTOT

FAUSSE

|

FAUSSE

|

|

501

|

Il existe une structure et un formalisme pour enregistrer

pour les informations

|

|

|

|

|

|

502

|

Chaque intervention est classée et

archivée

|

|

|

|

|

|

503

|

Chaque intervention est analysée (coûts,

temps)

|

|

|

|

|

|

504

|

Les analyses sont compilées afin de

réaliser des indicateurs et / ou un tableau de bord

|

|

|

|

|

|

505

|

Pour les équipements stratégiques, on

connaît un indicateur de bon fonctionnement

|

|

|

|

|

|

506

|

Pour les équipements stratégiques, on

connaît un indicateur de temps d'intervention

|

|

|

|

|

|

507

|

Pour les équipements stratégiques, on

connaît un indicateur de disponibilité

|

|

|

|

|

|

508

|

Pour les équipements stratégiques, on

connaît les conditions d'intervention

|

|

|

|

|

|

509

|

On dispose de matériel pour faire tout type de

maintenance

|

|

|

|

|

|

510

|

Les performances sont suivies (par équipement, par

machine ...)

|

|

|

|

|

|

511

|

On possède l'historique des travaux pour chaque

équipement

|

|

|

|

|

|

512

|

Les historiques sont analysés assez

souvent

|

|

|

|

|

|

513

|

L'efficacité de la fonction maintenance est

contrôlée

|

|

|

|

|

Tableau N°23

Présenté par MOUHAMED DRAME

12ème Promotion

Page 44

ETUDE ET AMELIORATION DE LA GESTION DE LA

MAINTENANCE DU D.M.I

VI PLANCHE 6: ANALYSE DES COUTS:

Cette planche est constituée de 10 questions comme

indiqué sur le tableau ci-dessous

|

Affirmation concernant l'analyse des

coûts

|

VRAIE

|

PLUTOT VRAIE

|

PLUTOT

FAUSSE

|

FAUSSE

|

|

601

|

La maintenance gère son budget

|

|

|

|

|

|

602

|

On peut connaître rapidement la situation

budgétaire de la maintenance

|

|

|

|

|

|

603

|

Le budget est ventilé par type de

maintenance

|

|

|

|

|

|

604

|

La comptabilité du service suit l'évolution

des coûts budgétisés, engagés,

réalisés

|

|

|

|

|

|

605

|

La ventilation des coûts se fait par nature

équipements, par type d'intervention ...

|

|

|

|

|

|

606

|

Le service maintenance est autonome pour l'achat en -

dessous d'un coût plafond

|

|

|

|

|

|

607

|

Il existe une gestion des interventions externes

(sous-traitance, cotraitante ...)

|

|

|

|

|

|

608

|

La valeur du stock des pièces de rechange est

connue

|

|

|

|

|

|

609

|

Pour les équipements stratégiques, on

connaît les coûts de maintenance

|

|

|

|

|

|

610

|

Les résultats de l'activité maintenance, en

terme des coûts, sont affichés et visibles par tous

|

|