|

_ _ _

Organisation Internationale des Bois

Tropicaux

CARACTERISATION DES PROPRIETES THERMOPHYSIQUES ET

CINETIQUES DES BOIS TROPICAUX : ETUDE DES INFLUENCES DE LA TEMPERATURE ET

DE LA TENEUR EN EAU AU VUE D'OPTIMISER LA QUALITE DU BOIS

RAPPORT DE STAGE POST DOCTORAL

Présenté par :

Dr SIMO TAGNE Merlin

Ph.D en

Physique-Energétique

Spécialité : Analyse des

Technologies de l'Energie et de l'Environnement

Sous le Tutorat de : Romain

REMOND, Maître de Conférences, Enseignant-Chercheur

à l'Université de Lorraine, France

Eric MOUGEL, Maître de

Conférences, Enseignant-Chercheur à l'Université de

Lorraine, France

Sous la Supervision de : Yann

ROGAUME, Professeur, Enseignant-Chercheur à l'Université

de Lorraine, Directeur-Adjoint du LERMAB, France

André ZOULALIAN,

Professeur-Émérite, Enseignant-Chercheur à

l'Université de Lorraine, France

Avec le concours financier de :

Organisation Internationale des Bois Tropicaux

(OIBT)

Mai-Août 2012

Ce Travail est dédié à mes deux

filles

Tracy-Samira et Stéphanie-Patricia

Jennifer,

et à mon épouse

Sylvie-Danielle.

Remerciements

Je remercie en premier DIEU tout puissant

dont la présence concourt à la bonne réalisation des

ambitions positives personnelles ou/et collectives.

Ma collaboration avec le LERMAB dure depuis 2009. Avant ce

stage, cette relation s'est effectuée à distance à travers

le Professeur-Emérite André ZOULALIAN. Je remercie très

profondément toute l'équipe `'Physique du bois'' du LERMAB en

général et surtout les Professeurs ZOULALIAN et ROGAUME, les

Docteurs REMOND et MOUGEL pour avoir accepté de suivre ce stage post

doctoral et m'avoir bien reçu.

J'adresse mes remerciements particuliers à M. Tristan

STEIN, Technicien du LERMAB pour avoir facilité toutes les manipulations

relatives aux propriétés de transfert qui sont exposées

dans le présent rapport. Sa joie de vivre et son sens humain de

très bonne qualité ont particulièrement rendu

agréable mon séjour. En plus, toutes les photos où

j'apparais dans ce rapport sont de lui. Les autres sont de moi. J'ai ainsi eu

l'honneur de partager le même bureau que lui.

Le Professeur Marie-Christine TRIBOULOT de l'ENSTIB nous a

permis d'identifier nos essences à travers une étude anatomique.

Je lui adresse toute ma reconnaissance.

Les interventions de Linda BOSSER et de Ginette BORA de

l'administration de l'Université de Lorraine ont été

très déterminantes dans le suivi du traitement de mon dossier

afin d'établir mon certificat d'accueil dans la ville d'Epinal. Je leur

témoigne ici toute ma reconnaissance.

En réalité, j'ai retrouvé au sein de

l'ENSTIB (du personnel d'appui aux enseignants-chercheurs sans oublier les

doctorants et post doctorants), une ambiance de famille où chacun de son

côté marquait ou faisait l'effort de marquer d'un acte positif son

appui à l'avancée vers le haut de l'institution. Sans doute,

c'est ce qui explique la renommée internationale de l'école. Une

continuité dans ce sens vous permettra de monter d'autres défis

afin que sortent toujours de vos murs des ingénieurs de

qualité.

J'adresse mes vifs remerciements à HAGUE Pierre,

Responsable des séchoirs de l'entreprise SEEF.SA située à

la zone industrielle de Douala Bassa. Celui-ci m'a permis sans hésiter

d'avoir les échantillons de bois qui sont utilisés dans le cadre

de ce stage.

Ce stage Post Doctoral de perfectionnement

expérimental qui va dans la continuité de mon travail de

thèse de Doctorat/Ph.D se traduit en présentiel grâce

à la bourse de l'Organisation Internationale des Bois Tropicaux (OIBT).

Je remercie à cet effet et du fond de mon coeur l'OIBT à travers

le Dr Chisato AOKI. Les actes de cette nature permettent de donner une chance

aux personnes démunies financièrement et braves, afin qu'elles

participent aussi à l'avancée de la science.

Je remercie chaleureusement le Professeur BEGUIDE BONOMA et

le Docteur MONKAM Louis pour la collaboration sans failles que nous entretenons

depuis mon entrée dans le monde de la recherche.

Je remercie mon épouse, mes enfants, mes parents, mes

frères, mes soeurs, mes beaux-parents, mes oncles, mes tantes, mes

cousins et cousines pour toute l'assistance durant ma préparation et le

déroulement de ce stage. Vous avez ainsi mis en moi tout le courage

nécessaire pour que je surmonte tous les problèmes que j'ai

dû rencontrer.

Mes remerciements sont aussi adressés à mes

parents spirituels qui m'ont bercés durant mon enfance : Papa

Gabriel, Papa Frédéric, Papa `'Délongueur'' et Maman

Collette.

Je remercie enfin mes amis et voisins du Cameroun pour leur

soutien moral que j'ai bénéficié durant la longue attente

de mon visa. Je veux citer Rodrigue, Nestor et Fabrice.

Résumé

Dans cette étude, nous caractérisons quatre

essences du Cameroun afin de ressortir leurs spécificités. Il

s'agit des bois d'ayous, de lotofa, de fraké et de sapelli. Nous

déterminons à cet effet leurs cinétiques de

séchage, leurs isothermes de sorption (adsorption et désorption),

leurs masses volumiques, leurs retraits, leurs coefficients de diffusion en

adsorption et en désorption et leurs perméabilités

gazeuses. Enfin, nous appliquons la méthode `'Flying wood'' sur le bois

de fraké afin de maîtriser la manipulation qui peut être

utilisée pour définir les tables de séchage des bois

camerounais peu connus.

Il ressort de cette étude que :

*l'origine des bois doit influencer les

propriétés de ceux-ci et il n'est pas judicieux d'utiliser des

corrélations pour définir des relations entre des grandeurs et

les appliquer à tous les bois ;

*une relation exponentielle peut lier les coefficients de

diffusion (en adsorption et en désorption) des bois camerounais et leurs

infra densités pour des teneurs en eau moyenne de 10% et une

température sèche de 33°C. Plus le bois est dense, plus se

rapprochent les coefficients de diffusion en adsorption et en

désorption;

*les perméabilités gazeuses des bois camerounais

sont très faibles que celles des résineux ;

*l'utilisation des fibres de bois ne semble pas être

indiquée pour déterminer les isothermes de sorption du bois.

Mots clés :

Caractérisation, expérience, bois camerounais,

propriétés thermophysiques, séchage.

Abstract

In this study, we characterize four woods species come from

Cameroon in order to belong theirs specificities. These woods are ayous,

lotofa, frake and sapelle. We determined in this effect theirs drying kinetic,

theirs isotherms of sorption (adsorption and desorption), theirs densities,

theirs shrinkages, theirs diffusion coefficients in adsorption and desorption

and theirs gases permeability. Finally, we applied `'flying wood'' method on

the frake wood, because, we want to control the manipulation and to use to

establish the drying tables of unknown Cameroonian woods. Finally, we obtain

the following results:

*origins of woods must influence the proprieties of these

woods and is not good to use relationships between the thermophysical

parameters on specific woods and to generalize relationship on all woods;

*a exponential relationship between diffusion coefficients in

absorption and desorption of woods coming from Cameroon and theirs densities,

water content are estimated at 10% and dry temperature at 33°C. Absorption

and desorption diffusion coefficients to drawn nearer when densities of woods

increase;

*gases permeability of woods coming from Cameroon are too weak

than these of temperate regions (resinous);

*it is possible that a method which uses wood fibers is not

indicated to determine sorption isotherms of wood.

Keywords: Characterization,

experiment, Cameroonian woods, thermophysical proprieties, drying.

Table de Matières

Dédicaces.....................................................................................................................................................................................2

Remerciements...........................................................................................................................................................................3

Résumé,

Abstract.......................................................................................................................................................................4

Table de

matières.......................................................................................................................................................................5

Liste des

figures..........................................................................................................................................................................6

Liste des

photos..........................................................................................................................................................................7

Liste des

tableaux.......................................................................................................................................................................7

Introduction

générale................................................................................................................................................................9

Chapitre 1 : Description de l'Ecole Nationale

Supérieure des Technologies et Industries Bois (ENSTIB) et

problématique du

stage..........................................................................................................................................................10

1.1/Description de

l'ENSTIB....................................................................................................................................................10

1.2/La problématique du

stage..............................................................................................................................................11

Chapitre 2 : Présentation du matériel

expérimental et des résultats obtenus : Cas de la

cinétique de

séchage......................................................................................................................................................................................12

2.1/ Le

bois................................................................................................................................................................................12

2.2/Cinétique de

séchage........................................................................................................................................................12

a)Séchoir semi

industriel.........................................................................................................................................................12

a1)Préparation du

séchoir.......................................................................................................................................................12

a2) Préparation des

planches.................................................................................................................................................17

a3) Résultats et

discussions....................................................................................................................................................18

b) Cinétique de séchage. Bois placés dans

l'étuve avec des conditions d'air très

stables.........................................25

Chapitre 3 : Présentation du matériel

expérimental et des résultats obtenus : Cas des isothermes

de

sorption......................................................................................................................................................................................30

3.1/Matériel

utilisé...................................................................................................................................................................30

3.2/Résultats et

discussion......................................................................................................................................................32

Chapitre 4 : Présentation du matériel

expérimental et des résultats obtenus : Cas de la

Densité et des Retraits des

échantillons...............................................................................................................................................................................36

4.1/Matériel expérimental et

méthodes.............................................................................................................................36

4.2/Résultats.............................................................................................................................................................................38

Chapitre 5 : Présentation du matériel

expérimental et des résultats obtenus : Cas des

Perméabilités gazeuses (air) de nos

essences........................................................................................................................................................................55

5.1/Matériel expérimental et

méthode...............................................................................................................................55

5.2/Resultats et

discussion......................................................................................................................................................57

Chapitre 6 : Présentation du matériel

expérimental et des résultats obtenus : Cas des Coefficients

de diffusion de la vapeur en régime

permanent.............................................................................................................................................62

6.1/Matériel expérimental et

méthode....................................................................................

...........................................62

6.2/Résultats et

discussion......................................................................................................................................................65

Chapitre 7 : Présentation du matériel

expérimental et des résultats obtenus : Méthode

ENGREF-FCAP `'Flying wood'' pour la mise en place d'une table de

séchage........................................................................................................70

7.1/Matériel expérimental et

méthode................................................................................................................................70

7.2/Résultats et

discussions....................................................................................................................................................72

7.2.1/ Calibration des capteurs de

masse.............................................................................................................................72

7.2.2/ Calibration des potentiomètres

(jauges)...................................................................................................................72

7.2.3/Conditions de l'air lors des

essais................................................................................................................................72

Chapitre 8 : Autres activités ayant suivi durant

le

stage.....................................................................................................77

8.1/ Activités relatives à

l'enseignement..............................................................................................................................77

8.2/ Activité relative au Projet

TRANSBATIBOIS..................................................................................................................77

8.3/ Activité relative à la soutenance de

thèse de la très désormais Dr RAFIDIARISON

Helisoa..................................78

8.4/Exposés relatifs à mes

travaux........................................................................................................................................78

Conclusion générale et

perspectives.....................................................................................................................................79

Références

bibliographiques.................................................................................................................................................81

Résumé

étendu.........................................................................................................................................................................82

Liste des Figures

Figure 1 : Organigramme du

LERMAB...................................................................................................................................11

Figure 2 : Séchoir à air chaud utilisé

[1]................................................................................................................................14

Figure 3 : Distributions des équipotentielles et des

lignes de courant crées par les

électrodes[2]...........................16

Figure 4 : Les différents débits du

séchoir............................................................................................................................18

Figure 5 : Evolutions des températures et de l'HR de

l'air durant le 1er essai, Sapelli, Lotofa et

Fraké......................19

Figure 6 : Evolutions des températures à coeur

et à surface durant le 1er essai, Sapelli, Lotofa et

Fraké..................20

Figure 7 : Evolutions des masses des échantillons,

1er

essai..............................................................................................20

Figure 8 : Evolutions des teneurs en eau de nos bois durant

le 1er

essai.........................................................................22

Figure 9 : Evolutions des températures et de l'HR de

l'air durant le 2eme essai, Ayous 1, Ayous 2 et Fraké

2...........22

Figure 10 : Evolutions des températures à

coeur et à surface durant le 2ème essai,

Ayous...........................................23

Figure 11 : Evolutions des masses des échantillons,

2ème

essai.........................................................................................23

Figure 12 : Evolutions des teneurs en eau de nos bois durant

le 2ème

essai....................................................................24

Figure 13 : Evolutions des teneurs en eau à coeur de

nos bois durant le 2ème

essai.......................................................24

Figure 14 : Evolutions des températures de

sèche et humide lors du séchage à atmosphère

constante.................26

Figure 15 : Evolutions des masses de nos

échantillons.......................................................................................................27

Figure 16 : Cinétiques de séchage dans les

conditions constantes (Th=25°C;

Ts=33,5°C)............................................29

Figure 17 : variations temporelles de la masse du

Fraké et de l'HR de l'air à

40°C........................................................31

Figure 18 : variations temporelles de la masse de l'ayous et

de l'HR de l'air à

20°C.....................................................31

Figure 19 : Isothermes de d'adsorption/désorption des

bois à

20°C...............................................................................32

Figure 20 : Isothermes de sorption/désorption du

Lotofa à 20°C et à

40°C....................................................................33

Figure 21 : Isothermes de sorption/désorption du

Fraké à 20°C et à

40°C.....................................................................33

Figure 22 : Isothermes de sorption/désorption du

Sapelli à 20°C et à

40°C....................................................................33

Figure 23 : Isothermes de sorption/désorption de

l'Ayous à 20°C et à

40°C..................................................................34

Figure 24 : Hystérésis de sorption du

fraké à 20°C et à

40°C.............................................................................................34

Figure 25 : Hystérésis de sorption

comparées de nos bois à 20°C et à

40°C...................................................................35

Figure 26 : Retraits en fonction de l'humidité,

sapelli.........................................................................................................48

Figure 27 : Détermination du psf du

sapelli..........................................................................................................................49

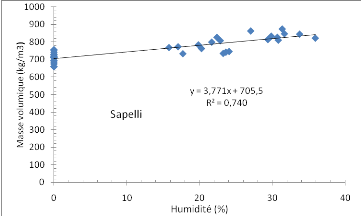

Figure 28 : masse volumique du sapelli en fonction de

l'humidité...................................................................................49

Figure 29 : Retraits en fonction de l'humidité,

fraké..........................................................................................................50

Figure 30 : masse volumique du fraké en fonction de

l'humidité.....................................................................................50

Figure 31 : Retraits en fonction de l'humidité,

lotofa-aubier............................................................................................51

Figure 32 : masse volumique de l'aubier du lotofa en

fonction de

l'humidité................................................................51

Figure 33 : Retraits en fonction de l'humidité,

lotofa-duramen........................................................................................52

Figure 34 : masse volumique du duramen du lotofa en fonction

de

l'humidité............................................................52

Figure 35 : Retraits en fonction de l'humidité,

ayous.........................................................................................................53

Figure 36 : masse volumique du duramen de l'ayous en

fonction de

l'humidité..........................................................53

Figure 37 : Corrélations entre Retraits totaux et

densités des bois tropicaux

utilisés..................................................54

Figure 38 : Circuit de mise en pression

[13].........................................................................................................................56

Figure 39 : Support annoté de l'échantillon

[13].................................................................................................................57

Figure 40 : Relation différence de pression et

débits volumiques. Fraké, F2, 1er

essai.................................................59

Figure 41 : Relation différence de pression et

débits volumiques. Lotofa, Si2, 1er

essai...............................................59

Figure 42 : Relation différence de pression et

débits volumiques. Ayous, Ay 22, 1er

essai..........................................59

Figure 43 : Relation différence de pression et

débits volumiques. Sapelli, Sa4, 1er

essai.............................................60

Figure 44 : Dessin annoté du vaporimètre

[12,15]..............................................................................................................63

Figure 45 : variation de masse en fonction du temps, bois

d'ayous,

désorption...........................................................67

Figure 46 : variation de masse en fonction du temps, bois de

fraké,

désorption..........................................................67

Figure 47 : variation de masse en fonction du temps, bois de

Lotofa,

désorption........................................................67

Figure 48 : variation de masse en fonction du temps, bois de

Sapelli,

désorption........................................................68

Figure 49 : variation de masse en fonction du temps de nos

bois lors de l'adsorption................................................68

Figure 50 : Evolution des coefficients de diffusion avec la

densité

basale......................................................................69

Figure 51: Principe du test «Flying Wood»[16]

....................................................................................................................71

Figure 52 : Equations de calibration des capteurs de

masse.............................................................................................72

Figure 53 : Equations de calibration des

jauges...................................................................................................................72

Figure 54 : Evolutions temporelles des températures

lors du 1er

essai............................................................................73

Figure 55 : Evolutions

temporelles........................................................................................................................................73

Figure 56 : Rayon de courbure et humidité lors des

deux essais pour

e=5mm..............................................................74

Figure 57 : Rayon de courbure et humidité lors du

2ème essai pour e=5mm et

e=7mm................................................74

Figure 58: Evolutions de la vitesse et de la déformation

de quelques bois tropicaux [16]...............................75

Figure 59 : Etat des bois tropicaux à la fin du

séchage dissymétrique de quelques bois tropicaux

[16]...............76

Liste des Photos

Photo 1 : planches de bois emballées avec du

plastique dès Douala afin d'être acheminées au LERMAB en

France (4 essences sont représentées : Ayous, Lotofa,

Sapelli et

Fraké)......................................................................................12

Photos 2 : Equipement du séchoir pour

test........................................................................................................................13

Photos 3 : Instruments de contrôle du

séchoir....................................................................................................................14

Photo 4 : Boîte de masses utilisées pour le

calibrage des capteurs de

masse...............................................................15

Photo 5 : Sondes d'acquisition des humidités et des

températures...............................................................................15

Photos 6 : Coloration, débit et isolation des faces

des planches pour un séchage

unidimensionnel........................17

Photo 7: Etuve à atmosphère très

contrôlée........................................................................................................................26

Photos 8 : Disposition des planches lors de l'étude

de la cinétique de séchage avec atmosphère

constante.........26

Photos 9 : DVS utilisé pour déterminer les

isothermes de

sorption.................................................................................30

Photos 10 : baguettes et échantillons des bois de

lotofa, sapelli et

Fraké......................................................................36

Photo 11 : Aubier (blanchâtre) et duramen

(rougeâtre) du bois de

lotofa....................................................................37

Photos 12 : Matériel utilisé pour

déterminer la masse volumique et les

retraits..........................................................37

Photos 13 : Materiel et appareil de mesure de la

perméabilité

gazeuse.........................................................................56

Photos 14 : Equipement de mesure du coefficient de

diffusion en régime

permanent............................................62

Photos 15 : Solutions salines utilisées lors de la

désorption et

l'adsorption..................................................................63

Photo 16 : Echantillon inséré et

coincé dans le

PVC-CHA...................................................................................................63

Photo 17: Dispositif expérimental

partiel[2]........................................................................................................................70

Photo 18 : Capteurs et

jauges.................................................................................................................................................70

Photo 19 : Echantillon

fixé......................................................................................................................................................71

Liste des Tableaux

Tableau I : Equations de calibration des

Thermocouples

établies....................................................................................16

Tableau II : Equations de calibration

des capteurs de masse

établies.............................................................................17

Tableau III : Caractéristiques

des planches utilisées lors des essais sur le séchoir semi

industriel............................19

Tableau IV : estimation des gradients

d'humidité en fin de

séchage..............................................................................25

Tableau V : Caractéristiques des

planches

utilisées............................................................................................................25

Tableau VI : Caractéristiques des

échantillons en fin de séchage et masses

anhydres................................... .............27

Tableau VII : Relevés des dates,

des masses et déduction des humidités des

échantillons.........................................28

Tableau VIII : Sapelli (Mesures prises

à la fin du

séchage).................................................................................................39

Tableau IX : Sapelli (Mesures prises

après immersion et saturation à de l'eau

déminéralisée)................................39

Tableau X : Sapelli (Mesures prises

après déshydratation jusqu'à l'état anhydre des

échantillons précédemment saturés à de l'eau

déminéralisée)..........................................................................................................................................39

Tableau XI : Sapelli (Mesures prises

dès le débitage de la baguette des planches non

séchées)............................40

Tableau XII : Sapelli (Mesures prises

après déshydratation jusqu'à l'état anhydre des

échantillons issus directement du débitage de la baguette des

planches non

séchées)............................................................................40

Tableau XIII : Lotofa (Mesures prises

à la fin du séchage,

duramen)..............................................................................41

Tableau XIV : Lotofa (Mesures prises

après immersion et saturation à de l'eau

déminéralisée, duramen)..........41

Tableau XV : Lotofa (Mesures prises

après déshydratation jusqu'à l'état anhydre des

échantillons précédemment saturés à de l'eau

déminéralisée,

duramen)........................................................................................................................41

Tableau XVI : Lotofa (Mesures prises

dès le débitage de la baguette des planches non

séchées, Duramen).......42

Tableau XVII : Lotofa (Mesures prises

après déshydratation jusqu'à l'état anhydre des

échantillons issus directement du débitage de la baguette des

planches,

Duramen).................................................................................42

Tableau XVIII : Lotofa (Mesures prises

dès le débitage de la baguette des planches non

séchées, Aubier)..............43

Tableau XIX : Lotofa (Mesures prises

après déshydratation jusqu'à l'état anhydre des

échantillons issus directement du débitage de la baguette des

planches non séchées,

Aubier)..............................................................43

Tableau XX : Lotofa (Mesures prises

après saturation par de l'eau déminéralisée des

échantillons précédemment anhydres,

Aubier).....................................................................................................................................................................44

Tableau XXI : Fraké (Mesures

prises à la fin du

séchage)...................................................................................................44

Tableau XXII : Fraké (Mesures

prises après immersion et saturation à de l'eau

déminéralisée).................................44

Tableau XXIII : Fraké (Mesures

prises après déshydratation jusqu'à l'état anhydre

des échantillons précédemment saturés à de

l'eau

déminéralisée)..........................................................................................................................................45

Tableau XXIV : Fraké (Mesures

prises dès le débitage de la baguette des planches non

séchées).............................45

Tableau XXV : Fraké (Mesures

prises après déshydratation jusqu'à l'état anhydre

des échantillons issus directement du débitage de la baguette des

planches non

séchées)..............................................................................46

Tableau XXVI : Ayous (Mesures prises

dès le débitage de la baguette des planches séchées

à l'air libre)................46

Tableau XXVII : Ayous (Mesures prises

après déshydratation jusqu'à l'état anhydre des

échantillons issus directement du débitage de la baguette des

planches séchées à l'air

libre)...................................................................47

Tableau XXVIII : Ayous (Mesures prises

après le débitage de la baguette des planches

séchées à l'air libre)..........47

Tableau XXIX : Ayous (Mesures prises

après la saturation à de l'eau déminéralisée

des échantillons issus de la baguette des planches séchées

à l'air

libre).........................................................................................................................47

Tableau XXX : Ayous (Mesures prises

après déshydratation jusqu'à l'état anhydre des

échantillons précédemment saturés à de l'eau

déminéralisée)..........................................................................................................................................48

Tableau XXXI: Récapitulatif des

retraits totaux, des densités et de l'humidité au psf de nos

bois..............................53

Tableau XXXII : Retraits totaux moyens

de quelques bois tropicaux [9]

........................................................................54

Tableau XXXIII : Points

expérimentaux

obtenus.................................................................................................................58

Tableau XXXIV :

Perméabilités gazeuses des échantillons

obtenues...............................................................................60

Tableau XXXV : Reprise des mesures sur

quelques

échantillons......................................................................................61

Tableau XXXVI : deuxième reprise

sur l'échantillon

Ayous24...........................................................................................61

Tableau XXXVII : Masses et durées

lors des deux premiers essais de

désorption.........................................................65

Tableau XXXVIII : Masses et

durées lors du dernier essai de désorption et de l'essai

d'adsorption ..........................66

Tableau XXXIX: Coefficients de diffusion

massique (SS : Solution saturée de NaCl ; Sili :

Silicagel)....... ....................69

Tableau XL: Echantillonnage des

éprouvettes

utilisées......................................................................................................71

Tableau XLI : Masses initiales et

anhydres des

échantillons..............................................................................................73

Introduction générale

Le séchage du bois est une étape

incontournable dans l'industrie bois. Il permet de stabiliser spatialement le

bois et conserver les qualités des objets en bois. Ainsi, le

séchage favorise la pérennisation des oeuvres en bois et

contribue à la gestion optimale des forêts naturelles ou pas

(plantations de bois). D'autres avantages peuvent être signalés

dans le domaine industriel. Une entreprise qui traite bien son bois, en plus

d'être encouragée par les institutions qui militent pour le

management des forêts (certaines banques, ONG entre autres), est

sollicitée par les clients avisés, ceux-ci devenant de plus en

plus nombreux aujourd'hui. N'oublions pas les avantages liés au

transport du bois. En effet la facturation du transport du bois est fonction du

volume et de la masse. Après l'opération de séchage, la

masse importante d'eau qui est évacuée du bois et le

phénomène de retrait favorisent la diminution du prix du

transport.

Malheureusement, le séchage est un processus

très énergétivore et les étapes et conditions de

séchage de plusieurs bois tropicaux ne sont pas encore

maîtrisées. Pour estimer la durée de séchage des

piles de bois tout en assurant leur qualité après le

séchage, il faut bien estimer les propriétés

thermophysiques de chaque type de bois, car il est démontré que

les propriétés anatomiques du bois diffèrent d'une

espèce à l'autre et qu'elles influencent les

propriétés thermophysiques et mécaniques du bois. Il est

aussi démontré que les propriétés thermophysiques

et mécaniques du bois sont fonction de la teneur en eau et de la

température du bois, en plus, les conditions de croissance de l'arbre

ont une influence non négligeable sur les propriétés de

son bois. Force est de constater que dans plusieurs modélisations

numériques des processus de séchage, des grandeurs

thermophysiques et mécaniques du bois sont prises constantes (non

dépendantes de la teneur en eau, de la température, de la partie

du bois et de son origine géographique) entachant ainsi les estimations

numériques d'erreurs qui se manifestent par un écart entre

l'expérience et la théorie. La durée de séchage est

alors mal estimée et la qualité finale du bois recherchée

n'est pas assurée.

Ce stage d'une durée de quatre mois nous a permis

d'étudier les influences de la température et de la teneur en eau

sur les grandeurs thermophysiques (densité, retrait, cinétique de

séchage, coefficient de diffusion, perméabilité gazeuse,

isothermes de désorption) des bois tropicaux venus du Cameroun, donc

issus des forêts naturelles. Les espèces de bois choisies

sont : Ayous (Triplochiton Scleroxylon), Sapelli

(Entandrophragma Cylindricum), Lotofa (Sterculia

Rhinopetala) et Fraké(Terminalia Superba). Ces bois

sont fort demandés sur le marché et leur durée de

séchage sont importantes (Sapelli, Lotofa), surtout lorsqu'on veut

réduire les pertes induites par l'opération. Pour maîtriser

le comportement du bois afin d'améliorer la durée de

séchage sans toutefois avoir une influence négative sur sa

qualité, la connaissance des propriétés thermophysiques de

chaque type de bois est incontournable. Les échantillons utilisés

dans ce rapport sont issus des arbres arrivés à

maturité.

Nous commencerons ce rapport par présenter

brièvement l'ENSTIB, école qui abrite le laboratoire de recherche

où nous avons effectué toutes nos manipulations. Ensuite, nous

présenterons le matériel expérimental utilisé et

les résultats suivis de leurs discussions. Enfin, les activités

autres que celles qui sont à l'origine de mon déplacement et dont

j'ai assisté attireront notre attention.

Chapitre 1 :

Description de l'Ecole Nationale Supérieure des

Technologies et Industries Bois

(ENSTIB) et problématique du stage

1.1/Description de l'ENSTIB

L'ENSTIB est une grande école publique

Française affiliée à l'Université de Lorraine. Elle

est située dans la ville d'Epinal en France à l'adresse 27, rue

Philippe Séguin. Elle a pour ambition d'assurer la formation des

élèves afin que ceux-ci soient directement compétitifs

dans le monde de l'emploi. On y retrouve les formations professionnelles

suivantes :

*Ingénieurs : Pour accéder

à cette formation, les prés requis sont : Classes

préparatoires, BTS, DUT et Anglais. Les ingénieurs formés

sont à la fois spécialisés, généralistes et

adaptables.

*Licence professionnelle : deux options

sont offertes. On a : Bois et ameublement et construction bois. Cette

dernière option est subdivisée en deux :

-conception, structure ;

-réalisation, conduite des travaux ;

Les prés requis sont DUT, BTS Bois et Anglais.

*Master en Architecture bois

construction avec comme pré requis les diplômes

d'ingénieurs et architectes.

L'ENSTIB forme aussi en deux ans les Professeurs de

Lycées Techniques et Professionnels « Génie industriel

Bois » en exercice afin que ceux-ci aient le

Master MEF EEE,

Métiers de l'Éducation et de la Formation (MEF)

spécialité Enfance, Enseignement, Education (EEE).

*Mastère en Construction et hautes

études des structures bois. Le pré requis est le diplôme

d'ingénieur.

*Doctorat : Une formation doctorale par

la recherche avec comme pré requis un diplôme de Master

recherche.

Pour mieux assurer les enseignements et la formation

doctorale, on retrouve au sein de l'Université de Lorraine plusieurs

Laboratoires parmi lequel le LERMAB qui est situé à l'ENSTIB et

qui m'a accueilli. Son organigramme est celui de la figure 1 ci-dessous.

L'ENSTIB entretien aussi des relations à

l'international. Pour mieux présenter cette institution à ce

niveau, nous avons préféré paraphraser leur ligne prise

dans le site de l'école

(http://www.enstib.uhp-nancy.fr/fr/etudiants/formations). L'ENSTIB est la `'

seule Ecole publique d'ingénieurs en France à assurer la

formation des cadres, la recherche et le transfert de technologies pour les

industries du bois et des fibres naturelles. L'ENSTIB est le passage

obligé pour les institutions étrangères désirant

avoir des échanges avec la France dans ces domaines.''

Figure 1 : Organigramme du LERMAB

1.2/La problématique du stage

La modélisation des structures en bois

nécessite absolument la connaissance des propriétés

thermophysiques et mécaniques des types de bois utilisés. Il est

démontré que ces propriétés sont influencées

par l'histoire des planches, le type de planche, leur teneur en eau et leur

température. Ces influences jouent un rôle non négligeable

dans l'estimation du comportement du bois lorsqu'il est élément

d'une oeuvre. La durée de celle-ci n'est pas assurée lorsque lors

du traitement du bois, les influences ci-dessus citées n'ont pas

été prises en compte. En plus, le confort des bâtiments

faits en bois est incertain, les propriétés des transferts de la

chaleur et de la masse entre l'air extérieur et celui intérieur

au bâtiment n'étant pas maîtrisées. Plusieurs

estimations des grandeurs thermophysiques et mécaniques sur les bois

tropicaux présentes dans la littérature sont souvent obtenues

avec des appareils et méthodes non appropriées.

Ce manque de rigueur étant, on est souvent

tenté de détruire les oeuvres en bois qui avec le temps

deviennent inconfortables, par ricochet, on est amené à reprendre

ou à modifier les mêmes constructions et ne pas optimiser

l'utilisation du bois. La forêt tropicale se trouve ainsi détruite

ou très utilisée. Il est alors important de trouver un juste

milieu entre l'exploitation du bois et la conservation des espaces

boisés.

Ce stage post doctoral vise la caractérisation des

bois tropicaux du Cameroun. Les propriétés thermophysiques et

mécaniques sont recherchées afin de mieux les classer en fonction

de leurs aptitudes à transférer la chaleur, l'humidité ou

à se stabiliser une fois modifiées les propriétés

thermohydriques du milieu ambiant. Ensuite, la cinétique de

séchage des bois est étudiée afin de proposer des

solutions aux conducteurs de séchoirs par rapport à la

difficulté de séchage généralement

présentée par certaines essences tropicales.

Chapitre 2 :

Présentation du matériel

expérimental et des résultats obtenus :

Cas de la cinétique de séchage

2.1/ Le bois

Les échantillons de planches proviennent du Cameroun

et sont issus des arbres arrivés en maturité. Quatre essences

sont représentées : l'Ayous, le Sapelli, le Lotofa et le

Fraké.

Photo 1 : planches de bois emballées avec du

plastique dès Douala afin d'être acheminées au LERMAB en

France (4 essences sont représentées : Ayous, Lotofa,

Sapelli et Fraké)

2.2/Cinétique de séchage

Nous avons utilisé un séchoir semi industriel

et une étuve régulée en ambiance constante.

a)Séchoir semi industriel

a1)Préparation du séchoir

Le séchoir semi industriel utilisé est celui de

l'ENSTIB utilisé par le Dr Romain REMOND dans le cadre de sa

thèse. Ce séchoir est présenté sur la photo 2a

ci-dessous. Il est utilisé par les étudiants lors de leurs

séances de TP afin de juger la qualité des bois

séchés. Pour notre étude, nous avons équipé

le séchoir des capteurs de masse (photos 2b, 2c et 2e), des dispositifs

d'acquisition en continu des masses et températures (photo 2c). Les

entrées et le suivi des grandeurs thermophysiques peuvent se faire

suivant deux voies. Une boîte de commande située près du

séchoir (photo 3a) et une cabine de commande constituée d'un PC

où est greffé un programme informatique doté d'une

interface qui facilite le pilotage du séchoir (photo 3b).

Photo 2a : Séchoir semi industriel

Photo 2b : Enceinte du séchoir

Photo 2c : Dispositif d'acquisition

Photo 2d : Bois de chêne pour test

Photo 2e : Disposition des planches pour test

Photo 2f : Fermeture de l'enceinte pour test

Photos 2 : Equipement du séchoir pour test

Photo 3a : Boîte de contrôle

Photo 3b : Cabine de Contrôle

Photos 3 : Instruments de contrôle du

séchoir

Figure 2 : Séchoir à air chaud

utilisé [1]

La figure 2 est celle du séchoir

annoté utilisé. Le volume de l'enceinte S est de

0,4m3. La résistance R permet de chauffer l'air, lequel est

humidifié par un générateur de vapeur G (Electro-vap EL5).

A souhait, l'air est déshumidifié grâce à une

batterie froide C se trouvant dans un circuit secondaire. La vanne Vp permet

d'ajuster le débit d'air généré par le ventilateur

V, un débit variant entre 600 et 2000m3/h et mesuré

par le débitmètre D.

Afin d'être sûr de la valeur des grandeurs

imposées et de la valeur des grandeurs enregistrées, nous avons

calibré nos capteurs de masse et nos sondes de température. Le

processus est le suivant :

Pour les capteurs de masse, nous avons

utilisé une combinaison des masses marquées (photo 4) et nous

avons fait une correspondance entre les valeurs des masses combinées et

les valeurs des tensions correspondantes enregistrées dans un fichier

contenu dans l'ordinateur de commande.

Photo 4 : Boîte de masses utilisées pour le

calibrage des capteurs de masse

Pour les sondes de température, nous avons

utilisé de l'eau à différentes températures. Trois

températures ont été utilisées : la

température ambiante, une température proche de 0°C

imposée par des morceaux de glace et une température proche de

100°C obtenue en chauffant de l'eau jusqu'à ébullition. Les

sondes de températures sont introduites dans les différents bains

et les valeurs des tensions respectives sont notées afin de faire une

correspondance avec les valeurs des températures supposées

réelles et données par une sonde en platine Pt100. Cet exercice

nous a permis d'obtenir les équations de calibration. La photo 5a

présente une sonde de température où nous avons recouvert

l'extrémité par un tissu imbibé d'eau

déminéralisée afin d'obtenir la température humide.

La photo 5b présente quelques sondes de masse utilisées pour

évaluer les humidités de surface et à coeur de nos bois.

Pour tester le fonctionnement des éléments ajoutés sur le

séchoir, nous avons utilisé le bois de chêne (Photos 2d et

2e) et le séchage a mis 5jours. Nous avons constaté que la

température affecte plus les acquisitions. Pour cette raison, nous

sommes passés à un séchage à température

constate.

Photo 5a : Sonde de température

Photo 5b : Sonde des humidités

Photo 5 : Sondes d'acquisition des humidités et

des températures

La figure 3 présente la distribution des

équipotentielles et des lignes de courant crées par les

électrodes servant de mesure de l'humidité de la planche. Dans

notre étude, les électrodes sont introduites jusqu'au coeur de la

planche afin de déterminer l'humidité à ce niveau.

Figure 3 : Distributions des équipotentielles et

des lignes de courant crées par les électrodes[2]

Le mégohmmètre symbolisé ici par la

lettre U permet d'imposer une tension constante et de mesurer

l'intensité du courant qui parcourt la distance d de la planche et de

déduire la resistance R. Le travail de Kouchadé[2] donne la

relation suivante :

(1)

(1)

Avec   la résistivité électrique, re le rayon

de la sonde. la résistivité électrique, re le rayon

de la sonde.

Stamm(1927) a montré que la résistivité

du bois varie avec sa teneur en eau X à température constante

suivant la relation :

(2)

(2)

a1 et b1 sont des constantes définies à des

températures connues. Ainsi, connaissant la résistivité

électrique, la teneur en eau du bois peut être déduite. Une

exploitation de la valeur de la résistivité peut être faite

pour déduire la température T du bois. Clark et al. (1933)

proposent la relation suivante valable à une teneur en eau

donnée :

(3)

(3)

c1 et d1 sont des constantes définies à une

teneur en eau donnée.

D'après ce qui précède, il faut alors

respecter une certaine distance d afin de ne pas troubler les distributions des

équipotentielles et des lignes de courant, ce qui provoque

généralement des bruits expérimentaux.

Afin de s'assurer du bon fonctionnement du séchoir, il

faut toujours calibrer les appareils de mesure [3,4]. Ce bon fonctionnement est

assuré lorsque les conditions de l'air inscrites dans le programme de

séchage sont effectivement celles qui sont appliquées.

Les tableaux I et II présentent les équations

de calibration respectivement des températures et des masses

obtenues.

Tableau I : Equations de calibration des

Thermocouples établies

|

Thermocouples

|

Equations

|

|

Th105

|

|

|

Th106

|

|

|

Th107

|

|

|

Th108

|

|

|

Th109

|

|

|

Th110

|

|

Ui est la tension en millivolt lue sur

l'écran de l'ordinateur donnée par le thermocouple i et

Ti est la valeur de la température correspondante en

°C.

Tableau II : Equations de calibration

des capteurs de masse établies

|

Capteurs de masse

|

Equations

|

|

T=21°C

|

T=62,5°C

|

|

C1O1

|

M101=305,36U101-0,5143

|

M101=305,45U101-0,5094

|

|

C102

|

M102=U102

|

M102=0,9935U102-0,5335

|

|

C103

|

M103=1,0374U103+0,0591

|

M103=1,1329U103+0,1165

|

Ui est la tension en millivolt lue sur

l'écran de l'ordinateur donnée par le capteur i et Mi

est la valeur de la masse correspondante en kg.

a2)Préparation des planches

Ayant trois capteurs de masse dans notre séchoir,

trois essences sont utilisées à chaque essai. Au premier essai

nous avons utilisé le bois de Lotofa (représenté ici par

les deux planches de gauche de la photo 6a et le morceau de gauche de la photo

6b), le bois de Fraké (représenté ici par les deux

planches au centre de la photo 6a et le morceau central de la photo 6b) et le

bois de Sapelli (représenté ici par les deux planches de droite

de la photo 6a et le morceau de droite de la photo 6b).

Photo 6a : planches découpées

Photo 6b : échantillons pour isothermes

Photo 6c : Sapelli, Lotofa et Fraké.

Photo 6d : Ayous et Fraké

Photos 6 : Coloration, débit et isolation des

faces des planches pour un séchage unidimensionnel

Nous avons souhaité avoir un séchage

unidimensionnel afin que cela soit utilisé pour valider plus tard la

modelisation que j'ai effectué durant une partie de mon travail de

Doctorat [5]. Pour cette raison, nous avons collé une feuille

d'aluminium sur les extrémités des planches comme illustré

sur la photo 6c (pour le 1er essai constitué des bois de

Sappeli, de Lotofa et de Fraké) et sur la photo 6d (pour le

2ème essai constitué de deux planches de bois d'Ayous

et d'une planche de bois de Fraké).

a3)Résultats et discussions

La figure 4a ci-dessous montre les évolutions des

débits volumiques principaux du séchoir. Rappelons que le

débit principal est le volume d'air traité par unité de

temps injecté dans l'enceinte du séchoir afin de maintenir ou

presque les conditions de température et d'humidité

imposées. On constate une variation des valeurs durant le

deuxième essai. Ceci montre la non stabilité des conditions

atmosphériques extérieures, le séchoir est alors

obligé de diminuer ou d'augmenter le volume d'air traité afin de

respecter les consignés que nous avons imposées en

entrées. Cet essai s'est effectué vers la fin de l'hiver, les

conditions climatiques de la ville d'Epinal n'étant pas stables. Le

premier essai s'est déroulé en mi mai, le climat était

presque stable.

Figure 4a : Débits principaux durant les deux

essais

Figure 4b : Débits secondaires durant les deux

essais

Figure 4 : Les différents débits du

séchoir

La figure 4b présente les débits secondaires des

deux essais, volume temporel d'air utilisé pour refroidir l'air en

circulation dans la boucle de séchage. On constate des valeurs

importantes au 2ème essai, les raisons sont données

ci-dessus.

La figure 5 ci-dessous présente les évolutions

des températures et de l'humidité de l'air du séchoir

durant le 1er essai. Nous constatons que la température de

l'air à l'entrée de l'enceinte du séchoir est

supérieure à celle à la sortie, car l'air a

communiqué de l'énergie aux éléments du

séchoir (bois, parois entre autres). La température à la

sortie du condenseur est plus faible, car l'air a été refroidi.

La température humide est proche de 45°C, valeur non faible qui

impose un séchage rapide. Notons que cette température est plus

importante que la température à la sortie du condenseur. Les

températures des cordons chauffants sont les plus importantes, car ces

cordons servent à élever les températures du fluide. La

température du cordon chauffant de la cellule est plus faible que celle

du condenseur. L'Humidité relative de l'air est proche de 60%.

Figure 5 : Evolutions des températures et de l'HR

de l'air durant le 1er essai, Sapelli, Lotofa et Fraké

Le tableau III ci-dessous donne les types de débit,

les dimensions des planches et les différentes masses et teneurs en eau

aux instants initial et final. Le fraké, le lotofa et le sapelli sont

utilisés lors du 1er essai alors que l'ayous 1, l'ayous 2 et

le fraké 2 sont utilisés lors du 2ème essai.

Tableau III : Caractéristiques

des planches utilisées lors des essais sur le séchoir semi

industriel

|

Essences

|

Débit

|

Lxlxep(dm)

|

Mi(g)

|

Mf(g)

|

mf(g)

|

m0(g)

|

Xf(%)

|

M0(g)

|

Xi(%)

|

|

Fraké 1

|

mixte

|

4,3x1,2x0,25

|

1098

|

549,8

|

14,1

|

13,096

|

7,67

|

510,651

|

115,02

|

|

Sapelli

|

Quartier

|

4,3x1,2x0,24

|

1061,5

|

737

|

14,8

|

13,795

|

7,285

|

687

|

54,52

|

|

Lotofa

|

Mixte+aubier

|

4,3x1,2x0,25

|

918,9

|

793,5

|

18,9

|

17,634

|

7,18

|

740,348

|

24

|

|

Ayous 1

|

quartier

|

4,5x1,2x0,25

|

801,1

|

664,5

|

23,25

|

22,002

|

5,67

|

628,85

|

27,4

|

|

Ayous 2

|

mixte

|

4,5x1,2x0,25

|

720,4

|

573,8

|

19,683

|

18,619

|

5,71

|

542,806

|

32,72

|

|

Fraké 2

|

Mixte+petites fentes et moisissures

|

4,5x1,185x0,25

|

950,4

|

531,8

|

17,203

|

16,288

|

5,78

|

502,741

|

89,044

|

Mi : Masse initiale (dès le

début du séchage) de la planche

Mf : Masse finale de la planche à la

fin de l'opération de séchage

mf : Masse du petit échantillon extrait

de la planche en fin de séchage afin de déterminer la teneur en

eau finale de la planche et remonter pour estimer la teneur en eau initiale.

m0 : Masse anhydre du petit

échantillon

xf : Teneur en eau de la planche (égale

à celle du petit échantillon) en fin de séchage

M0 : Masse anhydre de la planche

Xi : Teneur en eau initiale (dès le

début du séchage) de la planche

Figure 6 : Evolutions des températures à

coeur et à surface durant le 1er essai, Sapelli, Lotofa et

Fraké

La figure 6 ci-dessus montre les évolutions des

températures de surface et de coeur des bois lors du 1er

essai. Nous constatons une montée progressive des températures

dès le début du séchage. Ensuite une évolution

presque sinusoïdale est observée avec une période de 24h

avec un maximum à la 12ème heure. Ce constat est

observé jusqu'à la 150ème heure. Ceci est sans

doute dû aux variations de l'ambiance extérieure du

séchoir. Nous constatons ensuite que les températures de surface

et de coeur sont très proches, car les épaisseurs des planches ne

sont pas importantes. En général, la température de

surface est plus importante que celle à coeur en début de

séchage, une égalité est obtenue à la fin de la

2ème journée de séchage. C'est donc à

cette date que le gradient de température dans le bois devient faible.

Nous constatons aussi que les températures à coeur et à

surface des bois de sapelli et de lotofa sont presque confondues.

Figure 7 : Evolutions des masses des échantillons,

1er essai

La figure 7 présente les évolutions des masses

de nos échantillons durant le 1er essai. Il est clair que les

masses diminuent durant le séchage, mais le capteur qui supporte le

Fraké est plus sensible aux variations de la température. Le bois

de Fraké, plus humide, sèche rapidement car sa masse devient

rapidement constante. En début de séchage, la figure 6 montre une

forte augmentation de la température induisant ainsi des estimations

erronées de la masse. Cette variation de température est aussi

effective durant le reste du séchage, mais les variations sont un peu

plus faibles, figure 6. Durant le test de calibration des masses, nous avons

constaté que les variations de températures n'avaient pas un

effet significatif sur les taux de variation de masse entre deux instants

consécutifs de mesure. Ainsi, à partir de la masse finale des

planches mesurées par une balance fiable, nous avons retrouvé de

proche en proche les masses des échantillons à chaque instant.

Apres pesée de la dernière masse et après utilisation de

la formule de calibration, l'avant dernière masse est obtenue en

augmentant à la dernière masse obtenue par pesée, la

différence entre l'avant dernière masse et la dernière

obtenue par le capteur, qui représente la masse d'eau

évaporée entre les deux mesures. La répétition de

ce calcul permet de remonter jusqu'à la masse à l'instant t=1,5h.

De l'instant initial à 1,5h, nous avons annulé les

évolutions données par les enregistrements à cause de la

forte variation de la température des capteurs qui a fourni des

évolutions de masse non physiques.

La figure 8a ci-dessous présente les évolutions

des humidités de nos bois utilisés durant le 1er

essai. Nous constatons que tout le lotofa est dans le domaine hygroscopique, le

fraké est très humide et le sapelli atteint le domaine

hygroscopique après presque deux jours de séchage, tout comme le

bois de fraké. En plus, à l'équilibre, le fraké est

plus humide que le lotofa, le lotofa étant plus humide que le sapelli.

La figure 8b ci-dessous présente les évolutions des teneurs en

eau à coeur obtenues à partir des sondes de masse durant le

1er essai. Nous constatons qu'initialement, les bois de Fraké

et de sapelli ont plus d'eau dans le coeur, ce qui est conforme à la

littérature. Ce constat n'est pas observé dans le cas du bois de

lotofa. Ceci peut juste être une conséquence de l'évolution

de la température en début du séchage qui affecte le

capteur concerné. C'est avec satisfaction que nous constatons que la

teneur en eau moyenne est toujours inferieure à la teneur en eau

à coeur (figure 8), et les positions des courbes en fin de

séchage conservées.

On observe entre les 25 et 50h de séchage, un bruit

expérimental sur les courbes de fraké et de Sapelli que nous

n'arrivons pas à expliquer. Mais, il est dit dans la littérature

que les méthodes électriques de mesure de l'humidité du

bois ne sont fiables que dans le domaine hygroscopique [5].

La figure 9 ci-dessous montre qu'au 2ème

essai, les caractéristiques du séchoir sont presque les

mêmes que celles observées durant le 1er essai, sauf la

température humide qui rejoint la température sèche

montrant que l'eau déminéralisée qui imbibait le

thermomètre humide a séché après 100h de

séchage. Apres cet instant, il devient alors difficile d'estimer les

autres caractéristiques de l'air humide.

Figure 8a : Evolutions des teneurs en eau moyennes de nos

bois durant le 1er essai.

Figure 8b : Evolutions des teneurs en eau à coeur

de nos bois durant le 1er essai

Figure 8 : Evolutions des teneurs en eau de nos bois

durant le 1er essai.

Figure 9 : Evolutions des températures et de l'HR

de l'air durant le 2eme essai, Ayous 1, Ayous 2 et Fraké

2.

Figure 10 : Evolutions des températures à

coeur et à surface durant le 2ème essai, Ayous

La figure 10 montre l'évolution des

températures de coeur et de surface du bois d'ayous durant le

2ème essai. Nous constatons qu'en début de

séchage, une distinction nette est observée. Dans la suite, tout

devient confondu montrant que le gradient de température devient

faible.

Figure 11 : Evolutions des masses des

échantillons, 2ème essai

La figure 11 présente les évolutions des masses

des échantillons utilisés durant le second essai. Nous constatons

que le bois de fraké est toujours le plus humide et que les capteurs

sont toujours sensibles à la fluctuation de la température. En

plus, les masses deviennent rapidement constantes, montrant la facilité

de séchage des bois d'ayous et de fraké.

La figure 12 montre les évolutions des teneurs en eau

des bois d'ayous et de fraké durant le 2ème essai.

Nous constatons que les teneurs en eau des bois d'ayous se rejoignent

rapidement, malgré les teneurs en eau initiales différentes. Ceci

montre qu'il est aisé de suivre le séchage d'une pile de bois

d'ayous. La période de montée de température pourra alors

être suffisante pour rapprocher suffisamment les teneurs en eau des

différents éléments de la pile de bois. En plus, nous

constatons que les teneurs en eau des bois d'ayous et de fraké sont

très proches à la fin de séchage montrant qu'il est

possible de sécher ensemble les deux espèces de bois.

Figure 12 : Evolutions des teneurs en eau de nos bois

durant le 2ème essai.

Figure 13 : Evolutions des teneurs en eau à coeur

de nos bois durant le 2ème essai

La figure 13 montre les évolutions des teneurs en eau

à coeur des bois d'ayous durant le second essai. C'est avec satisfaction

que nous constatons une évolution similaire pourtant les

échantillons de planches d'ayous ne sont pas issus d'une même

planche. Ce qui montre la facilité de sécher les piles de bois

d'ayous de provenance diverse. En plus les teneurs en eau à coeur sont

proches de celles moyennes, montrant une répartition presque uniforme de

la teneur en eau dans l'épaisseur du bois.

Tableau IV : estimation des gradients

d'humidité en fin de séchage

|

essences

|

positions

|

mf(g)

|

mo(g)

|

xf(%)

|

|

Sapelli

|

Proche surface

|

4,2

|

4,079

|

2,97

|

|

coeur

|

4

|

3,822

|

4,66

|

|

Proche surface

|

4

|

3,846

|

4,004

|

|

Lotofa

|

Proche surface

|

3,9

|

3, 805

|

2,5

|

|

coeur

|

5,8

|

5,481

|

5,82

|

|

Proche surface

|

3,9

|

3, 738

|

4,33

|

|

Fraké 1

|

Proche surface

|

2,8

|

2,674

|

4,712

|

|

coeur

|

2,9

|

2,771

|

4,66

|

|

Proche surface

|

4,6

|

4,413

|

4,24

|

|

Fraké 2

|

Proche surface

|

3,123

|

2,971

|

5,12

|

|

coeur

|

3,176

|

3,017

|

5,27

|

|

Proche surface

|

1,830

|

1,744

|

4,93

|

|

Ayous 1

|

Proche surface

|

3,683

|

3,493

|

5,44

|

|

coeur

|

2,147

|

2,037

|

5,4

|

|

Proche surface

|

3,737

|

3,548

|

5,33

|

|

Ayous 2

|

Proche surface

|

3,133

|

2,977

|

5,24

|

|

coeur

|

1,842

|

1,748

|

5,38

|

|

Proche surface

|

3,006

|

2,860

|

5,105

|

Le tableau IV ci-dessus présente une estimation des

gradients de séchage dans l'épaisseur du bois. A la fin de

séchage, nous avons découpé des échantillons

d'environ 1cm dans le sens de l'épaisseur et nous avons estimé

leurs teneurs en eau. Il vient que la surface est en général

moins humide que le coeur. Mais les teneurs en eau proche de surface ne sont

pas les mêmes sur une même planche. Ceci peut s'expliquer par le

fait que l'effet de la pesanteur n'est pas négligeable, en plus, la

répartition de l'humidité de l'air dans l'enceinte du

séchage n'est pas uniforme. Lors de l'extraction des

échantillons, les échantillons n'ont pas toujours la même

épaisseur. Mais néanmoins, on observe une répartition

d'humidité relativement bonne dans les épaisseurs des bois

d'ayous et de fraké. Par contre, on observe une face tres sèche

sur les planches de bois de lotofa et de sapelli. Malheureusement, cette face

n'a pas été identifiée. Il est possible que ce soit la

face inferieure qui n'est pas exposée à la réception des

eaux de condensation venues des parois de l'enceinte de séchage. Ainsi,

toutes les teneurs en eau de surface très faibles seraient celles des

surfaces identifiées ci-dessus.

b) Cinétique de séchage. Bois placés

dans l'étuve avec des conditions d'air très stables

Afin d'avoir une idée nette sur la

cinétique de séchage de nos bois, nous avons utilisé une

enceinte bien contrôlée où nous avons introduit des

échantillons de planches dont les dimensions et les débits sont

donnés dans le tableau V ci-dessous. La vitesse de l'air au voisinage

de notre pile est en moyenne égale à 0,25m/s. Les

températures sont données par la figure 14 ci-dessous.

Tableau V : Caractéristiques des

planches utilisées.

|

Essences

|

Dimension (cm)

|

Type de débit

|

Direction anatomique

|

|

Ayous

|

36,5x11,7x2,5

|

Dosse

|

Radiale

|

|

Fraké

|

43x10,8x2,4

|

Quartier

|

Tangentielle

|

|

Sapelli

|

43x8,8x2,2

|

Quartier

|

Tangentielle

|

|

Lotofa

|

43x7x2,4

|

Quartier

|

Tangentielle

|

Photo 7: Etuve à atmosphère très

contrôlée

Photo 8a: Vue de profil des planches

Photo 8b: Vue de face des planches

Photos 8 : Disposition des planches lors de

l'étude de la cinétique de séchage avec atmosphère

constante

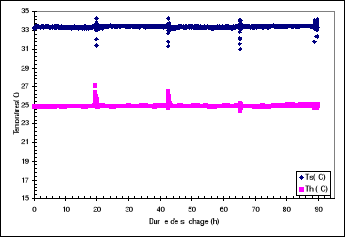

Figure 14 : Evolutions des températures de

sèche et humide lors du séchage à atmosphère

constante

Aussitôt à la fin du séchage, on a

extrait deux échantillons de 2cm d'épaisseur par essence dans le

sens de la longueur, chaque échantillon étant situé

à 10cm de chaque extrémité. Ensuite chaque

échantillon a été identifié, pesé et

introduit dans l'étuve à 103°C afin de déterminer,

après 24h de séchage, la masse anhydre de chaque

échantillon. Les moyennes de chaque teneur en eau (par essence)

permettent d'obtenir la teneur en eau finale par essence et de déduire

la masse anhydre de chaque planchette utilisée. Pour chaque

espèce, le calcul suivant est utilisé pour déterminer la

masse anhydre de la planche :

(4)

(4)

(5)

(5)

Avec Mf la dernière masse mesurée de

la planche aussitôt avant le retrait de l'étuve.

Le tableau VI ci-dessous donne les masses en fin de

séchage de chaque échantillon extrait par essence, leurs masses

anhydres correspondantes et leurs teneurs en eau en fin de séchage qui

permettent d'obtenir les masses anhydres Mo des planches de bois.

Tableau VI : Caractéristiques des

échantillons en fin de séchage et masses anhydres

|

Essences

|

Numéro

|

m (g)

|

mo (g)

|

Xfi (%)

|

Mo (g)

|

|

Ayous

|

1

|

27,382

|

24,860

|

10,145

|

475,386

|

|

2

|

29,062

|

26,416

|

10,017

|

|

Fraké

|

1

|

28,984

|

26,393

|

9,817

|

530,727

|

|

2

|

26,342

|

24,035

|

9,599

|

|

Lotofa

|

1

|

25,355

|

22,980

|

10,335

|

494,575

|

|

2

|

25,766

|

23,320

|

10,489

|

|

Sapelli

|

1

|

28,444

|

25,522

|

11,449

|

541,798

|

|

2

|

28,485

|

25,540

|

11,531

|

Le Tableau VII ci-dessous donne les différentes

pesées, les dates et les teneurs en eau correspondantes de chaque type

de bois. La figure 15 ci-dessous présente les évolutions des

différentes masses des échantillons dans le temps.

Figure 15 : Evolutions des masses de nos

échantillons

Tableau VII : Relevés des dates, des

masses et déduction des humidités des échantillons

|

Date

|

Heure France

|

Durée(h)

|

Masses des échantillons (g)

|

Humidités des échantillons (%)

|

|

Ayous

|

Fraké

|

Sapelli

|

Lotofa

|

Ayous

|

Fraké

|

Sapelli

|

Lotofa

|

|

25/06/2012

|

10:22

|

0,00

|

693,6

|

1048,25

|

849,14

|

622,73

|

45,90

|

97,51

|

56,73

|

25,91

|

|

25/06/2012

|

13:35

|

3,22

|

666,98

|

980,24

|

814,75

|

608,35

|

40,30

|

84,70

|

50,38

|

23,00

|

|

25/06/2012

|

16:50

|

6,47

|

647,69

|

924,81

|

795,78

|

606,61

|

36,25

|

74,25

|

46,88

|

22,65

|

|

26/06/2012

|

8:45

|

22,38

|

598,53

|

793,40

|

748,37

|

586,28

|

25,90

|

49,49

|

38,13

|

18,54

|

|

26/06/2012

|

12:35

|

26,22

|

588,23

|

776,71

|

742,87

|

582,50

|

23,74

|

46,35

|

37,11

|

17,78

|

|

26/06/2012

|

16:00

|

29,63

|

583,60

|

763,30

|

736,17

|

581,52

|

22,76

|

43,82

|

35,88

|

17,58

|

|

26/06/2012

|

17:50

|

31,47

|

574,27

|

755,32

|

733,08

|

580,56

|

20,80

|

42,32

|

35,31

|

17,39

|

|

27/06/2012

|

8:06

|

45,73

|

560,65

|

710,18

|

711,46