IV-1-2 La plasticité

La rhéologie étudie l'écoulement et la

déformation de la matière [9]. Ainsi, l'étude de la

rhéologie des pâtes peut conduire à la connaissance de la

plasticité. Une masse semi-solide comme l'argile humide peut être

plus ou moins déformée par une force mécanique sans perdre

sa cohésion et sans que la masse montre une tendance à reprendre

sa forme initiale. C'est dans ce sens qu'on emploie le terme «

plasticité » en céramique [9].

Les résultats des limites de liquidité et de

plasticité sont donnés dans le tableau V.

Tableau V : Résultats du test de

plasticité des matériaux AE et AN comparés à

ceux

des terres argileuses pour brique de référence

[6].

|

Échantillon

|

Limite de

liquidité (%)

|

Limite de

plasticité (%)

|

Indice de

plasticité (%)

|

|

AE

|

41

|

26

|

15

|

|

AN

|

29

|

19

|

10

|

|

Argile de

référence pour

terre cuite

|

30 - 35

|

12 - 22

|

7 - 18

|

30

De ces résultats, il en ressort que les

matériaux AE et AN peuvent contenir 41 et 19% d'eau respectivement sans

couler sous leur propre poids. Par contre, ils ne peuvent se déformer de

manière plastique quand ils ont moins de 26 et 19% d'eau respectivement.

Plus une argile est plastique, plus elle nécessitera d'eau pour former

une pâte de consistance dite « normale » (c'est-à-dire

ne collant pas aux doigts et pouvant supporter des corps inertes

(dégraissant) tout en conservant une aptitude au façonnage

appréciable et une résistance mécanique à sec

suffisante pour assurer la fabrication ) [8,9].

La teneur en fraction fine du matériau AE

supérieure à celle du matériau AN est l'une des raisons

pour laquelle AE est plus plastique que AN

Ces résultats montrent donc qu'il est nécessaire

d'envisager des ajouts de corps inertes dans le matériau AE pour

améliorer son aptitude au séchage.

IV.1.3- Le pH

La mesure du pH d'une solution saturée d'argile AE a

donné 5,70 . Ce résultat montre donc le caractère acide de

ce matériau et laisse entrevoir la possibilité d'améliorer

les propriétés rhéologiques de cette argile par le

carbonate de sodium (si l'on s'en tient au fait expérimental qu'une

argile acide convenablement traitée et dont les propriétés

sont améliorées au maximum a un pH compris entre 6 et 8,5)

[7].

IV.2- LE SÉCHAGE

Les études sur le séchage des formulations

élaborées montrent que l'aptitude au séchage du

matériau AE est améliorée par ajout d'argile AN ou du

sable (figure 4a et 5a ). Le sable étant un dégraissant à

faible porosité [8], pour une même teneur en eau d'imbibition,

l'ajout de dégraissant a pour effet de diminuer la consistance de la

pâte. Ce qui inhibe la tendance du sable à réduire le

retrait linéaire de séchage. Dans la pratique industrielle, c'est

plutôt la consistance de la pâte qui intervient au cours du

façonnage, de sorte que l'ajout du sable a pour rôle la diminution

de la quantité d'eau d'imbibition, la facilitation du séchage et

la réduction du retrait linéaire de séchage [7,8]. La

diminution des variations dimensionnelles entraînant alors la diminution

du risque d'apparition de fentes de séchage.

a) Le séchage naturel

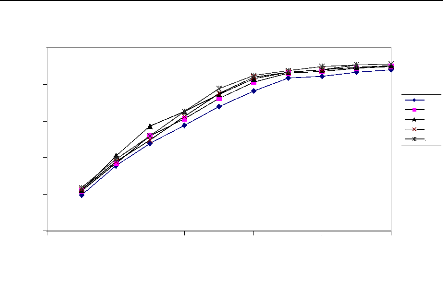

Les résultats obtenus sur le séchage naturel

sont consignés dans le tableau VI. Les figures 4a et 4b montrent

l'évolution de la perte de masse et du retrait linéaire de

séchage des éprouvettes de matériau pendant le

séchage (air atmosphérique).

31

Au cours du premier jour, la surface des produits est assez

humide et la vitesse de séchage reste dans une large mesure fonction de

la vitesse d'évaporation d'eau à la surface des

éprouvettes de matériau, ce qui justifie les pertes de masse

assez voisines pour 24 heures de séchage (figure 4a). A partir du

2e jour, l'humidité de la surface commence à

être conditionnée par le phénomène de diffusion

capillaire : l'influence des dégraissants (qui améliore la

diffusion capillaire) commence à devenir perceptible. Au 5e

jour, on observe une perte de masse de 16,9% pour E0 contre 18,1 , 18,6 , 18,8

,et 19,4% pour E20,E30, AS9, et AS15 respectivement. A partir du 7e

jour, la diffusion d'eau dans les échantillons amaigris

(E20,E30,AS9,AS15) est limitée par le gradient d'humidité. La

différence de vitesse de séchage entre les éprouvettes de

matériau non amaigris (E0), et amaigris (E20,E30,AS9,AS15) devient de

plus en plus faible et il apparaît une perte de masse voisine de 22%

après 10 jours de séchage pour toutes les formulations

étudiées.

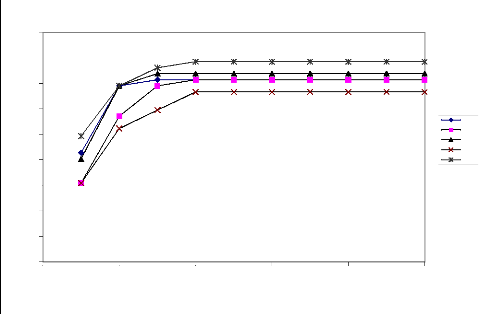

La figure 4b montre l'évolution du retrait

linéaire en fonction du temps pour le séchage à l'air

atmosphérique. De cette figure, il en ressort que les

dégraissants diminuent le retrait linéaire de séchage.

Cependant, la teneur en eau étant la même pour toutes les

formulations élaborées, au-delà d'une certaine valeur de

dégraissant incorporé, la pâte devient si molle que le

retrait de séchage s'en trouve augmenté. Ce qui justifie le fait

que AS9 présente un retrait linéaire de séchage

inférieur à E0 , contrairement à E30 et AS15.

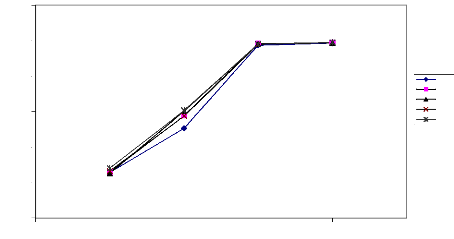

b) Le séchage par étuvage

Les résultats sur le séchage à

l'étuve sont regroupés dans le tableau VII. Les figures 5a et 5b

présentent les variations de la perte de masse et du retrait

linéaire de séchage en fonction du temps. Ces résultats

montrent que les variations observées pour le séchage à

l'étuve restent semblables à celles du séchage dans l'air

atmosphérique.

Toute fois, en industrie, le coût

énergétique du séchage artificiel nous amène

à ressortir l'influence des dégraissants. La figure 5a

présente l'évolution de la perte de masse en fonction du temps de

séchage. D'après cette figure, après un jour

d'étuvage, il apparaît une perte de masse de 12,6% pour E0 contre

14,4 , 15,1 , 14,4 , 15,2% respectivement pour E20,E30 , AS9 , AS15. En

considérant un séchoir industriel qui contient 10 tonnes de

produit à sécher, si l'apport de dégraissant

entraîne le départ supplémentaire de 2% d'eau par rapport

au matériau non dégraissé, pendant un même temps de

séchage, cela revient à économiser une énergie

nécessaire pour le départ de 200 kg d'eau des produits, ce qui

n'est pas négligeable.

Pour toutes les formulations élaborées, les

éprouvettes séchées aussi bien à l'air

atmosphérique qu'à l'étuve n'ont présenté

aucune fissuration. Les résultats obtenus montrent que la plus grande

partie des fentes de séchage observées à la PROMOBAT

seraient due à une préparation inadéquate de la

matière première. En effet, beaucoup d'impuretés

grossières se retrouvent dans la pâte suite au manque de broyeur

en début de chaîne de production.

32

|

1er jour

|

2e jour

|

3e jour

|

4e jour

|

5e jour

|

6e jour

|

7e jour

|

8e jour

|

9e jour

|

10e jour

|

|

AM

(%)

|

R

(%)

|

AM

(%)

|

R

(%)

|

AM

(%)

|

R

(%)

|

AM

(%)

|

R

(%)

|

AM

(%)

|

R

(%)

|

AM

(%)

|

R

(%)

|

AM

(%)

|

R

(%)

|

AM

(%)

|

R

(%)

|

AM

(%)

|

R

(%)

|

AM

(%)

|

R(%)

|

|

E1

|

4,9

|

4,28

|

8,95

|

6,9

|

11,97

|

7,14

|

14,45

|

7,14

|

16,92

|

7,14

|

19,05

|

7,14

|

20,84

|

7,14

|

21,13

|

7,14

|

21,65

|

7,14

|

21,94

|

7,14

|

|

E3

|

5,48

|

3,09

|

9,22

|

5,71

|

12,98

|

6,9

|

15,32

|

7,14

|

18,10

|

7,14

|

20,30

|

7,14

|

21,5

|

7,14

|

21,79

|

7,14

|

22,23

|

7,14

|

22,41

|

7,14

|

|

E4

|

5,55

|

4,04

|

10,24

|

6,9

|

14,25

|

7,38

|

16,28

|

7,38

|

18,68

|

7,38

|

20,71

|

7,38

|

21,60

|

7,38

|

21,96

|

7,38

|

22,34

|

7,38

|

22,52

|

7,38

|

|

E9

|

5,67

|

3,09

|

9,51

|

5,23

|

12,43

|

5,95

|

15,68

|

6,66

|

18,8

|

6,66

|

21,00

|

6,66

|

21,68

|

6,66

|

21,99

|

6,66

|

22,67

|

6,66

|

22,82

|

6,66

|

|

E11

|

5,93

|

4,93

|

9,86

|

6,9

|

12,95

|

7,61

|

16,34

|

7,85

|

19,46

|

7,85

|

21,21

|

7,85

|

21,88

|

7,85

|

22,42

|

7,85

|

22,67

|

7,85

|

22,76

|

7,85

|

Tableau VII : Résultats sur le

séchage isotherme à l'étuve (t° = 50°C, Eau de

façonnage : 25% )

33

|

1er jour

(air libre)

|

2e jour

|

3e jour

|

4e jour

|

|

AM (%)

|

R (%)

|

AM (%)

|

R (%)

|

AM (%)

|

R (%)

|

AM (%)

|

R (%)

|

|

E1

|

6,44

|

3,80

|

12,67

|

7,14

|

24,34

|

7,14

|

24,66

|

7,14

|

|

E3

|

6,46

|

3,09

|

14,43

|

7,14

|

24,56

|

7,14

|

24,72

|

7,14

|

|

E4

|

6,30

|

4,04

|

15,06

|

7,38

|

24,54

|

7,38

|

24,69

|

7,38

|

|

E9

|

6,66

|

3,09

|

14,38

|

6,66

|

24,48

|

6,66

|

24,75

|

6,66

|

|

E11

|

7,05

|

4,93

|

15,15

|

7,85

|

24,52

|

7,85

|

24,76

|

7,85

|

Perte de masse (%)

25

20

15

10

5

0

0 2 4 6 8 10

Jours

E0 E20 E30 E1 AS9

E3

AS15

E4

Figure 4a : Perte de masse des

éprouvettes de matériau

en fonction du temps de séchage (séchage

naturel)

Retrait lineaire (%)

4

6

2

9

8

7

5

3

0

1

0 2 4 6 8 10

Jours

E0 E20 E30 AS9 AS15

Figure 4b : Retrait linéaire de

séchage des éprouvettes de matériau en fonction du temps

(séchage naturel )

34

0 1 2 3 4 5

Perte de masse (%)

25

20

30

15

10

5

0

E0 E20 E30 AS9 AS15

Jours

Figure 5a : Perte de masse des

éprouvettes de matériau en fonction du temps (séchage

à l'étuve)

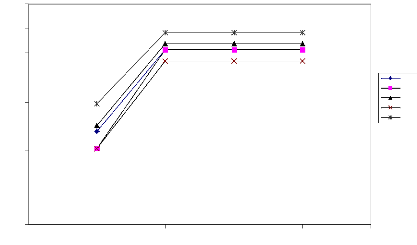

Jours

Retrait lineaire (%)

4

9

8

6

5

3

2

0

7

1

0 1 2 3 4 5

E0 E20 E30 AS9 AS15

Figure 5b : Retrait linéaire de

séchage des éprouvettes de matériau

en fonction du temps (séchage à l'étuve)

35

IV.3- PROPRIÉTÉS PHYSIQUES ET

MÉCANIQUES DES PRODUITS DE CUISSON

L'étude des propriétés physiques et

mécaniques a porté sur la couleur, le retrait linéaire de

cuisson, la perte au feu, le pourcentage d'absorption d'eau, la masse volumique

apparente et la résistance à flexion.

|

|