II-4. Etude comparative des différentes

technologies

Le tableau suivant représente les avantages et

inconvénients de différentes techniques de

cogénération utilisées dans l'industrie

Tableau 2.1: Etude comparative des

technologies de cogénération.

|

Techniques de

cogénération

|

Avantages

|

Inconvénients

|

Domaines

d'applications

|

|

Turbine à

vapeur

|

Convient à tous types de combustible.

|

Très faible E/Q

|

le secteur industriel (chimie, papier,

carton agro-alimentaire, sidérurgie,...).

Une production importante de la chaleur et peu

d'électricité.

|

|

Très bon rendement global > 0,85.

|

Investissement élevé

|

|

Coüt d'entretient modique.

|

|

Durée de vie élevée.

|

|

possible d'effectuer des soutirages de vapeur à divers

stades de détente pour les usages thermiques.

|

|

Turbine à gaz

|

A partir de 500KWe.

|

E/Q faible pour les puissances

inférieures.

|

le secteur industriel (chimie, papier, carton,

sidérurgie,

agroalimentaire...), les réseaux de chaleur et des

applications tertiaires hôpitaux...)

|

|

Production aisée de vapeur.

|

Nécessite en général du gaz naturel.

|

|

Bon rendement global. (0,6- 0,8)

|

|

E/Q important

|

|

Moteur à gaz

ou diesel

|

E/Q Très favorable surtout pour le

diesel.

|

Peu propice à la production de vapeur

|

bien adapté aux

secteurs tertiaires (hôpitaux, centres administratifs,

centres commerciaux,..) et industriels

(électronique, laboratoires, alimentaire,..).

|

|

Coût abordable.

|

Coût élevé de Maintenance

|

|

Peut s'adapter à la variation de la demande

|

Durée de vie limitée

|

|

Peut jouer le rôle de

secours en cas de coupure de l'électricité.

|

Entretien programmé d'atteindre une durée

de vie de 100 000 H avant le remplacement complet du moteur

|

E : Energie électrique Q : Chaleur

Chapitre III : Fonctionnement de la CTE II et de

l'unité de

cogénération

- Différentes unités de la CTE II.

- Système de production de vapeur dans la CTE II.

- Production de l'électrice dans l'unité de

cogénération.

I. Fonctionnement de la centrale thermoélectrique

II

I-1. Introduction

Au niveau de la raffinerie SAMIR, le fonctionnement des

différentes unités dépend étroitement de la

production de la vapeur. Pour satisfaire le besoin en vapeur, la SAMIR a mis en

place deux centrales thermiques (CTE1 et CTE2).

La CTE2 assure la production de la vapeur et la distribution

de l'électricité ainsi que les autres utilités (air

comprimé, eau déminéralisée, eau de mer, fioul

chauffé, azote ....) nécessaire au processus de raffinage au sein

de la SAMIR.

Les besoins en vapeurs sont couverts en exploitation par

quatre chaudières, l'alimentation électrique est assurée

actuellement en majorité par l'unité de

cogénération et le complément restant par l'Office

Nationale d'Electricité (ONE).

I-2. Différentes unités de la CTE

II

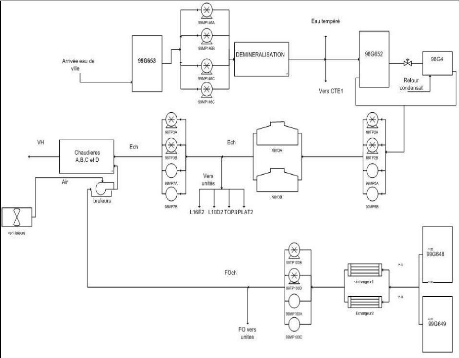

Figure 3.1 : Schéma de la

centrale thermoélectrique II.

La centrale thermoélectrique II (figure 2.1) comprend :

> Des installations destinées à assurer son

alimentation en combustible (fioul-oil ou fioul gaz), stockage, chauffage et

acheminement vers les chaudières, les fours et les bacs des groupes

diesel.

> Des installations destinées à assurer son

alimentation en eau traitée. Ces installations comportent la station de

traitement d'eau, les bacs de stockage d'eau de ville et celle

déminéralisée et le pompage d'eau de chaudière.

> Une chaufferie groupant les quatre chaudières et

leurs auxiliaires (économiseur, ventilateurs de soufflage, pompes

alimentaires,. .etc.).

> Une salle de contrôle et de commande permettant la

supervision et la commande à distance des équipements de la CTE

II.

> Des locaux des groupes diesel, des compresseurs et leurs

auxiliaires.

> La distribution d'énergie électrique

achetée se fait en 60KV vers les sous stations de toutes les

unités, à travers des postes de transformation (60KV/20KV),

(20KV/5.5KV), (5.5KV/380V), (380V/220V).

Par ailleurs la centrale thermoélectrique comprend des

installations de production d'air comprimé et de l'eau

déminéralisée :

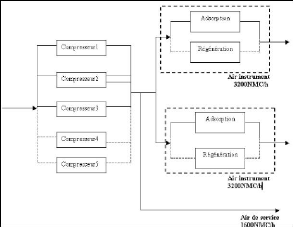

1. L'air comprimé :

L'air comprimé est indispensable pour la mise et le

maintien en marche des équipements pneumatique, sa production est

assurée par cinq compresseurs, l'air comprimé produit est de deux

types : air de service et air instrument. La différence entre eux est

l'étape de séchage que subit l'air comprimé produite au

niveau des compresseurs pour être utilisé dans les appareils

pneumatique (Air instrument).

Figure 3.2 : Schéma de la

production d'air comprimé

2. L'eau déminéralisée :

L'unité de déminéralisation est

dimensionnée pour fournir la totalité des besoins de la

raffinerie en eau déminéralisée, aussi bien pour les

installations existantes que pour le nouveau projet UPGRADE.

L'unité comporte trois trains ou lignes de

déminéralisation identiques dimensionnés pour une

production nette de 150 m3/h chacune. Le concept adopté pour

l'unité est basé sur la technologie de l'échange

d'ions.

Les étapes principales du processus de

déminéralisation sont :

1 Stockage de l'eau brut.

1 Filtration à travers les filtres à charbon.

( Echange sur support cationique.

( Désorption du dioxyde de carbone.

( Echange sur support anionique.

( Traitement de finition sur support de lits

mélangés (anions + cations). 1' Stockage de l'eau

déminéralisé.

|