III.5.la problématique de la

réactivité dans les systèmes industriels

Dans le contexte industriel actuel, les organisations ont

à faire face à la fois à :

1) un nombre croissant de perturbations et d'informations

perturbées qui obligent les systèmes de décision à

élaborer des solutions aux problèmes résultants en

exploitant des informations incertaines, incomplètes, voire

obsolètes au moment de leur utilisation ;

2) une complexification des produits et de leurs processus de

production, qui conduit à une complexification des systèmes

opérants : les moyens matériels (machines et outils) sont de plus

en plus sophistiqués, les moyens techniques (méthodes et

procédés de fabrication) sont de plus en plus compliqués.

Il devient essentiel de développer la conception des moyens

matériels et techniques en parfaite harmonie avec les besoins de la

production.

Face à ces contraintes, la réponse des

organisations se compose de deux axes qui contribuent à

l'amélioration de leur réactivité.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

D'une part, pour répondre au point 1, elles s'attachent

à développer la capacité de leurs systèmes de

décision à répondre rapidement et efficacement aux

variations de l'environnement.

D'autre part, pour répondre au point 2, les

organisations tendent à favoriser l'intégration des fonctions de

production et de conception grâce à l'ingénierie

concourante. Leur but est de raccourcir le temps global de mise sur le

marché des produits en réduisant leur temps de

développement.

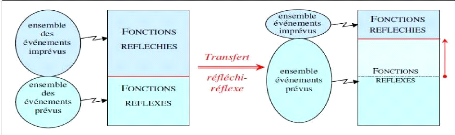

III.6.élaboration d'un reflexe : le transfert

réfléchi-reflexe

Nous nous intéresserons au fonctionnement de la

décision chez l'homme : il est capable de rendre réflexes des

actions qui nécessitent sa capacité d'attention et de

réflexion quand elles sont exécutées pour les

premières fois. Ce mécanisme lui permet d'alléger ses

activités cognitives au fur et à mesure de son apprentissage.

La génération de stratégie

effectuée par les fonctions réfléchies de la

décision permet de mettre en oeuvre un procédé semblable.

Dès qu'une stratégie est établie et validée par une

exécution satisfaisante, elle est intégrée dans l'ensemble

des connaissances du système de commande. Ce processus améliore

l'efficacité du système. Il s'enrichit d'éléments

de connaissance à chaque nouvelle intervention des fonctions

réfléchies de la décision. Par conséquent, le

niveau réfléchi ne sera plus sollicité pour les cas qu'il

aura déjà résolus. De plus, elle disposera de

connaissances évolutives pour mieux appliquer les différents

modes de raisonnement disponibles.

Supposons que ce processus puisse être exploité

complètement. Au bout d'un certain temps de fonctionnement du

système, la plupart des événements imprévus serait

apparu et aurait provoqué une réaction des fonctions

réfléchies de la décision, qui aurait été

mémorisée. Ces imprévus deviendraient des

événements prévus, c'est à dire reconnus comme

susceptibles de survenir pendant l'exécution de la tâche et pour

lesquels le système de décision disposerait d'une réponse

préétablie.

Ainsi, au cours de la vie du système de commande, le

travail des fonctions réfléchies sera progressivement

transféré vers les fonctions réflexes. Ce processus

accroît la capacité réflexe du système et donc son

efficacité à faire face aux événements. Il s'appuie

sur des mécanismes d'apprentissage tels que l'analogie ou

l'apprentissage par induction.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Figure 14 : Le transfert

`réfléchi-reflexe'

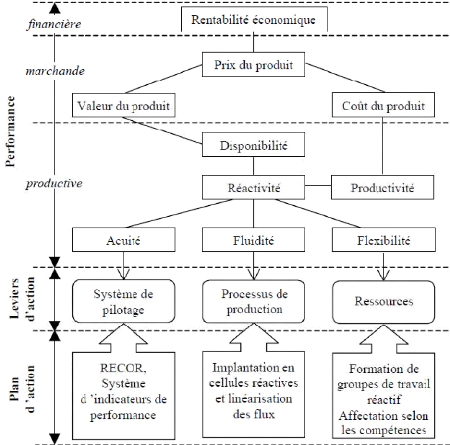

III.7.mise en oeuvre de la réactivité

industrielle par une démarche de pilotage Il s'agit des

sept étapes suivantes :

1. formulation d'un objectif global de référence

(ici, la réactivité industrielle) ;

2. déploiement de l'objectif global de

référence sur des processus (processus physiques,

informationnels, et de formation des opératrices) ;

3. analyse des causes de (non) réactivité et des

« leviers d'action » pour les pallier (un diagramme de type Ishikawa

est utilisé) ;

4. définition de plans d'action (ce que nous appelons la

« stabilisation » des processus, « l'amélioration

planifiée » ou « opportuniste ») ;

5. conception d'indicateurs de performance de

réactivité, de tableaux de bord à affichés;

6. conception d'un système d'information associé

;

7. mise en oeuvre d'un groupe de suivi et d'amélioration

de la réactivité.

Cette démarche procède à la fois d'une

logique de contrôle vertical (déploiement de l'objectif de

réactivité industrielle) et horizontal (implication des

différents processus et métiers concourant à l'objectif).

Elle a supposé une action simultanée sur différents

composants du système de production, à savoir :

ü le système de pilotage, avec l'optique

d'améliorer à terme son acuité ;

ü les ressources humaines, en élevant la polyvalence

des opérateurs, donc la flexibilité ;

ü les processus physiques et informationnels, en les

fluidifiants (réimplantation en cellules réactives,

informatisation de l'ordonnancement).

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Figure 15 : Déploiement de la

réactivité industrielle [007]

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

|

CHAPITRE IV : MODELISATION DU TEMPS DE

REACTION D'UN SYSTEME HIERARCHISE

|

IV.1 définition du temps de

réaction.

Le temps de réaction d'un système industriel par

rapport à un Évènement Non Souhaité (ENS),

représente l'intervalle de temps qui s'écoule entre la date

d'occurrence de l'évènement sur un niveau et la date

d'application de la correction sur le même niveau. Ce temps doit

être le plus petit possible pour garantir une meilleure

réactivité. La réactivité d'un système

d'industriel est définie comme l'aptitude à répondre

(réagir) dans un temps requis aux changements de son environnement

interne ou externe (aléa, situation nouvelle, perturbation,

sollicitation, ...) par rapport au régime (fonctionnement) permanent

(stable).

IV.2 présentation des modèles de temps

de réaction existant. [003]

Cette modélisation qui est basée sur le

modèle GRAI du système industriel, repose sur un certain nombre

d'hypothèse :

> Propagation de l'événement :

l'événement apparait sur un niveau qui, n'arrivant pas à

le traiter localement après une tentative, le répercute au niveau

supérieur. Cette répercussion se répète ainsi de

niveau en niveau jusqu'à celui qui arrive à traiter

l'évènement. Cette phase ascendante (des niveaux bas vers les

niveaux hauts) est appelée phase amont. Elle a un dual : phase aval, qui

correspond à la répercussion de la réaction, du niveau

haut qui l'a élaborée vers le niveau bas qui doit la mettre en

oeuvre ;

> Fonctionnement périodique : la répercussion

d'un niveau à l'autre dans les deux phases amont (pour

l'évènement) et aval (pour la réaction) se fait en fin de

période.

> Existence d'un délai de transmission d'un niveau

à l'autre : la transmission d'un niveau à l'autre de

l'évènement ou de la réaction, selon la phase, n'est pas

instantanée. Il existe un délai de transmission amont et un

délai aval non nul entre deux niveaux consécutifs.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

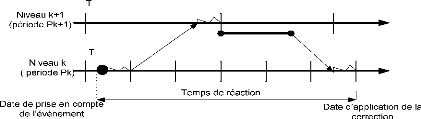

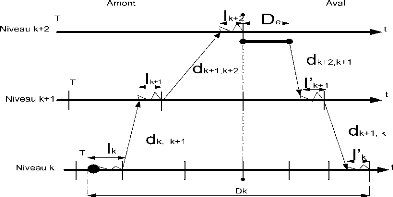

IV.2.1. Décomposition du temps de

réaction.

Pour mieux appréhender les différents temps

composant le temps de réaction ; dans les hypothèses ci-dessus,

on se place dans un cas simple ou un évènement arrivant sur un

niveau k est traité au niveau k+1, soit une répercussion sur deux

niveaux : Les différents temps rencontrés sont :

> Le temps du rendez-vous : c'est-à-dire, le temps

s'écoulant entre la date d'arrivée de l'évènement

ou de la réaction, selon la phase amont ou aval, sur le niveau

considéré et la prochaine fin de période de ce niveau. A

cette fin de période, en phase amont, l'évènement est

traité, si le niveau en est capable, ou alors répercuté au

niveau supérieur, sinon. En phase aval, la réaction est

transmisse au niveau inférieur, si ce n'est pas le niveau d'occurrence

de l'évènement, ou mise en oeuvre, sinon ;

> Le temps (délai) amont : c'est-à-dire le

temps que dure le transfert de l'évènement en phase amont (entre

les niveaux k et k+1) ;

> Le temps (délai) d'élaboration de a

réaction : c'est le temps mis pour élaborer la réaction au

niveau apte à traiter l'évènement ;

> Le temps aval : c'est le temps que dure la transmission de

la réaction, en phase aval, (entre les niveaux k+1 et k).

Figure 16 : Décomposition du temps de

réaction

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

IV.2.2. Modélisation du processus de

traitement.

Dans le cas ou le traitement de l'évènement

nécessite une succession de répercussion sur plusieurs niveaux,

la procédure étant la même entre deux niveaux

consécutifs, la schématisation du processus est obtenue en

superposant autant de fois qu'il le faut le modèle

précédent.

Figure 17 : procédure de réaction sur

trois niveaux

IV.2.3. Évaluation du temps de

réaction d'un Niveau : D.,

Considérons un ENS survenu au niveau n, quelconque, et

qui est finalement traité par un certain niveau m. La propagation dans

les deux phases amont et aval s'est donc déroulé entre ces deux

niveaux.

Pour un niveau quelconque k, entre les niveaux n et m, ayant

reçu l'évènement, on pose :

ü ~k: temps du au rendez vous au niveau k

en phase amont (pour l'évènement).

ü IIk: temps du au rendez vous

au niveau k en phase aval (pour la réaction).

· ( dk,k+i: temps

amont entre les niveaux k et k+1

· ( dk+i,k : temps

aval entre les niveaux k+1 et k

ü De: temps

d'élaboration de la réaction au niveau m, apte à traiter

l'évènement ;

ü Pk : temps limite de transmission ;

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II

.

Le temps de réaction s'écrit alors :

~~~

D ~ ? d, ~~~

~~~ ~ ? I

~~~ ~ D! ? I

~~~ ~ ? d, ~

~ ~~~ / (IV-1)

~~~ ~~~

IV.2.4. Expressions des valeurs minimales

(D,imin ) et maximales (Dnmax) de D.

Une expression du temps de réaction minimum, selon

cette modélisation, est proposée d'après l'auteur, elle

s'obtient lorsqu'il existe une parfaite synchronisation, à chaque

niveau, entre les instants de répercussion de la réaction et une

fin de période du niveau considéré. Ce qui se traduit par

:

4=0 et Pk=0, pour tout niveau k

du processus

Ainsi :

Diin -- ? d, ~~~

~~~ ~ D! ~ ? d, ~

~~~ (IV-2)

~~~ ~~~

De même, le temps de réaction serait maximum si l'on

a : 4=Pk et

rk=Pk, pour tout niveau k du processus.

On aura donc :

~~~

D#&' ~ ? d, ~~~

~~~ ~ ? P

~~~ ~ D! ? P

~~~ ~ ? d, ~

~ ~~~ / (IV-3)

~~~ ~~~

Dnmax = ? d, ~~~

~~~ ~~~ ~ P~~D! ~ ? d, ~

~~~

~ 2 ? P

~ (IV-4)

~~~ ~~~

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

IV. 3. Expression du modèle

adapté.

[002]. Cette étude se base sur une bonne structure

décisionnelle multi niveaux en fonctionnement périodique.

IV.3.1. procédure de traitement de

l'ENS.

Lorsqu'un ENS survient, la procédure de traitement est la

suivante :

Le niveau essaye d'abord de résorber

l'évènement localement : On parle de traitement «

sous contraintes ». S'il n'y arrive pas, il le

répercute ensuite au niveau supérieur : c'est le traitement

« sur contraintes ». Ce dernier à son tour

tente de le résorber, s'il n'y arrive pas aussi, il le répercute

au niveau au dessus. Ainsi de suite, jusqu'à ce qu'un niveau arrive

à résorber l'évènement. Cette procédure est

valable qu'on soit en conduite périodique ou

évènementielle. A la seule différence qu'en conduite

évènementiel, l'évènement est traité

aussitôt qu'il est détecté, sinon, répercuté

directement au niveau supérieur, alors qu'en conduite périodique,

le traitement de l'évènement a lieu en fin de période, sur

chaque niveau. Ce qui entraine des temps d'attente qui rallongent le temps de

réaction du système.

IV.3.2. hypothèses

d'étude

Pour l'étude nous faisons les hypothèses suivantes

:

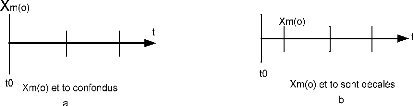

> Le système fonctionne en régime

périodique, fonctionnement pour lequel les délais de

réaction sont plus long par rapport au fonctionnement

évènementiel ;

> Sur chaque niveau, il existe un décalage (pouvant

être nul) entre la date de référence, origine des temps

(to) et la date de début de la période de

référence, période suivant la

date de référence, Xin (o), du niveau m

considéré, ces décalages ne sont pas forcement

égaux pour tous les niveaux ;

> Nous supposons un classement en familles des

évènements Non Souhaités. Chaque famille étant

traitée, dans le cas le plus défavorable, par un niveau N ;

> Nous considérons, dans le cas la plus

défavorable d'une famille quelconque, un ENS qui apparait sur le niveau

0, et qui, n'arrivant pas à être traité, est

répercuté jusqu'au niveau

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

N ou il est finalement traité. Il va donc parcourir au

total N+1 niveaux. Ce cas particulier représente le temps de

réaction le plus long dans famille considérée.

Figure 18 : positions relatives possibles entre to et

Xm (o) sur un niveau m

|