|

ENSEIGNEMENT SUPÉRIEUR ET

UNIVERSITAIRE

UNIVERSITE DE LUBUMBASHI

FACULTÉ POLYTECHNIQUE

Département

d'Electromécanique

ENSEIGNEMENT SUPERIEUR ET UNIVERSITAIRE

UNIVERSITE DE LUBUMBASHI

FACULTE POLYTECHNIQUE

Département

d'électromécanique

EPIGRAPHE

DEDICACE

REMERCIEMENTS

Le présent travail est le résultat d'un travail

personnel intense et d'une collaboration fructueuse avec plusieurs personnes

ayant participé de différentes manières, mais aussi et

surtout le fruit des connaissances acquises à faculté

polytechnique de l'université de Lubumbashi.

Tout d'abord nos remerciements s'adressent à notre

équipe de direction, respectivement le directeur le professeur KATOND

MBAY Jean Paul ainsi que le codirecteur l'ingénieur KISULA NGOY Patrick

pour le suivi, l'encadrement, les conseils et l'orientation tout au long du

travail ; je voudrais ici vous adresser nos sentiments de profonde

gratitude.

Aussi nous remercions le personnel la faculté

polytechnique, les autorités académiques, professeurs, chefs de

travaux et assistants pour leur précieuse contribution à notre

formation.

Grand merci également à tous nos oncles et

tantes dont le soutien tant matériel qu'immatériel et les

encouragements nous ont permis d'arriver à cette étape si

importante de notre vie ; en particulier notre oncle Freddy MUKALAY et nos

tantes Evelyne KULAILA et Clarisse MUKEBO.

Aussi pour leur apport et aide lorsque s'est

présenté le besoin je remercie l'ingénieur Bob LWAPULA,

ingénieur Yvonne IBEBEKE ainsi que l'ingénieur Salva NDONGO.

Pour finir nous disons merci à nos collègues de

promotion auprès de qui nous avons énormément appris

à travers des discussions et débats incessants, ils ont su

créer l'émulation nécessaire au dépassement de soi.

Que toute personne ayant de près ou de loin

participé à ce travail trouve ici nos plus vifs remerciements.

Résumé

Les routes sont des parties importantes de

l'aménagement urbain car elles occupent de plus en plus le paysage des

villes non uniquement au sol comme avant mais aussi en hauteur avec des

réseaux complexes de routes construites pour faciliter la

mobilité des citadins.

A chaque passage d'engin roulant de tout type sur la route

l'énergie de frottement résultant est dissipée soit en

chaleur soit en énergie acoustique dont le bruit résultant est

parfois nocif pour la santé du voisinage. Cette grande quantité

d'énergie gaspillée quotidiennement constitue l'une des sources

les plus sûres d'énergies car l'homme continuera encore longtemps

à se mouvoir sur les routes. Pourtant une autre forme d'énergie

très utile au quotidien manque dans les villes de RDC, l'énergie

électrique.

Du passage répétitif de véhicules se

crée une énergie vibratoire exploitable pour être convertie

en électricité. Plusieurs moyens existent pour transformer cette

énergie en électricité qui ont plus ou moins fait leurs

preuves. Dans ce travail nous exploitons le moyen qui présente les

meilleurs résultats à ce jour, la

piézoélectricité.

Nous passons en revue les différentes étapes du

dimensionnement d'un module piézoélectrique capable de produire

de l'électricité tout en étant soumis aux

différentes conditions de la route. Nous étudions ensuite les

points essentiels nécessaires pour maximiser la quantité

d'énergie récoltée.

Le module résultant du dimensionnement est

constitué de transducteurs de type bridge présentant un

meilleur facteur de couplage électromécanique et coefficient de

transfert d'énergie mais surtout une grande capacité à

résister aux lourdes charges imposées à chaque passage de

véhicule. Nous évaluons également dans des conditions

idéalement favorables la quantité d'énergie que pourrait

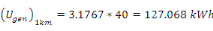

produire un tel système qui est de 127 kWh par kilomètre,

l'énergie recueillie est ensuite stockée dans des super

condensateurs.

De l'étude il résulte que la puissance

récupérée est influencée par le choix des

matériaux, la géométrie de la structure, la

fréquence du signal d'excitation, mais aussi que le maximum de puissance

est obtenu à la résonance du système.

Abréviations

utilisées

- PEH : Piezoelectric Energy Harvester

(Récupérateur d'énergie piézoélectrique)

- VBEH : Vibration Based Energy Harvester

(Récupérateur d'énergie vibratoire)

- MEMS : Microelectromechanical systems

(Microsystèmes électromécaniques)

- CGP : Circuit de gestion de puissance

- PZT : titano-zirconates de plomb

- PVDF : polyfluorure de vinylidène

Table des matières

EPIGRAPHE...... I

DEDICACE........ II

REMERCIEMENTS III

Résumé............. IV

Abréviations utilisées V

Table des matières VI

Liste des figures... VIII

Liste des

tableaux........................................................................................

X

INTRODUCTION 1

CHAPITRE 1

LES SYSTEMES DE RECUPERATION D'ENERGIE VIBRATOIRE

3

1.1

Notion de récupération

d'énergie 3

1.2

Les transducteurs 4

1.2.1

Rôle et fonctionnement 4

1.2.2

Classification des transducteurs et

caractéristiques 6

1.3

Energie vibratoire 9

1.3.1

Définitions et concepts 9

1.3.2

Les différents moyens de transduction

mécano-électriques 11

CHAPITRE 2

ETUDE THEORIQUE ET DIMENSIONNEMENT D'UN GENERATEUR

PIEZOELECTRIQUE 18

2.1

Principe de fonctionnement 18

2.1.1

Théorie de la

piézoélectricité 18

2.1.2

Mise en équation de la

piézoélectricité 19

2.1.3

Les modes de couplage

électromécanique 23

2.1.4

Le couplage électromécanique

intrinsèque des matériaux piézoélectriques

23

2.2

Les matériaux

piézoélectriques 24

2.3

Etude de la structure de la structure de

récupération d'énergie 27

2.4

Choix et descriptions 30

2.4.1

Description de l'environnement de fonctionnement

30

2.4.2

Choix de la structure et des matériaux

31

2.4.3

Choix des matériaux 32

2.4.4

Le module piézoélectrique 37

CHAPITRE 3

ETUDE ET MODELISATION DU SYSTEME 41

3.1

Présentation du logiciel utilisé

41

3.2

Modélisation du module

générateur 41

CONCLUSION... 49

Bibliographie...... 50

Liste des figures

Figure 1 : Rôle du transducteur

4

Figure 2 : Schéma bloc d'un transducteur

6

Figure 3 : Schéma de principe d'un

générateur d'énergie vibratoire

9

Figure 4 : Récupérateur à un

degré de liberté soumis à une excitation 10

Figure 5 : Générateur

d'énergie vibratoire électromagnétique à un

degré de liberté 12

Figure 6 : récupération

d'énergie vibratoire électrostatique 13

Figure 7 : Prototype d'un

générateur électrostatique développé par

Omron et Holst Center/Imec 14

Figure 8 : Conversion

électromécanique du matériau piézoélectrique

15

Figure 9 : Effets piézoélectriques

direct à gauche et inverse à droite (JUSTEAU, 2020) 18

Figure 10 : Effet piézoélectrique

direct à l'échelle microscopique (Ahmed-Seddik, 2012) 19

Figure 11 : Relations entre les grandeurs

physiques 20

Figure 12 : Les modes de couplage

électromécanique 24

Figure 13 : Poutre en porte-à-faux

(cantilever beam) 27

Figure 14 : Transducteur en diaphragme circulaire

: (a) Vue de face ; (b) Vue de profil 28

Figure 15 : Transducteur en cymbale 28

Figure 16 : Transducteur

piézoélectrique en pile (stack) 29

Figure 17 : Environnement de travail et

disposition 30

Figure 18: Comparaison des performances des

structures cymbale et en pont 31

Figure 19 : Transducteur en pont 32

Figure 20 : Dimensions des transducteurs

utilisés dans le module 35

Figure 21 : Module piézoélectrique

avec transducteurs en pont (Wang, et al., 2019) 37

Figure 22 : Module piézoélectrique

avec liaisons électriques effectuées 38

Figure 23 : Modèle de Williams et Yates

42

Figure 24 : Diagramme de corps libre du

modèle 42

Figure 25 : évolution fréquentielle

du déplacement relatif de la masse sismique 46

Liste des tableaux

Tableau 1-1 : Principes physiques de transduction

5

Tableau 1-2 : Comparaison entre les principaux

types de transducteurs électromécaniques (HOANG, 2019) 16

Tableau 2-1 : Les grandeurs physiques 20

Tableau 2-2 : Equations constitutives de la

piézoélectricité (Carlioz, 2009) 21

Tableau 2-3 : Définition de

différentes constantes (Ahmed-Seddik, 2012) 21

Tableau 2-4 : Types et caractéristiques

des matériaux piézoélectriques (Covac, et al., 2020)

26

Tableau 2-5 : Comparatif entre les

polymères et céramiques piézoélectriques 27

Tableau 2-6 : Avantages et inconvénients

des différentes configurations de transducteur

piézoélectrique 29

Tableau 2-7 : Comparatif des principaux

matériaux utilisées comme substrat 33

Tableau 2-8 : Figures de mérite de

quelques matériaux piézoélectriques 35

INTRODUCTION

Dans nos sociétés actuelles le style de vie est

de plus en plus régis par la présence ou non

d'électricité. En effet cette forme d'énergie est devenue

incontournable, tant ou lui trouve des applications dans des domaines

très variés au quotidien. Pourtant en RDC une faible part de la

population y a accès de manière régulière et

suffisante et la croissance démographique prédite par les nations

unies (Department of Economic and Social A?airs, Population Division, 2019)

laisse présager une aggravation de la situation.

De ces observations nous avons réfléchi sur le

développement de sources d'électricité non polluantes et

abondantes dans l'environnement capables de fournir de l'énergie

électrique de manière totalement autonome vis à vis du

réseau électrique national. L'urgence des besoins exige donc une

production décentralisée de l'énergie

électrique : c'est-à-dire au plus proche possible de son

utilisation.

C'est ainsi qu'au cours des dernières années

s'est développé le domaine de l'énergie solaire comme

alternative principale. Il est à noter toutefois plusieurs défis

face à son déploiement à grande échelle en milieu

urbain comme l'occupation de l'espace, la fragilité des cellules ou

encore la forte dépendance de ces systèmes aux conditions

climatiques. Cependant tous les jours dans les villes, des milliers de

véhicules parcourent des kilomètres de route tout en produisant

une grande quantité d'énergie mécanique sous forme de

vibrations.

C'est au 19ème siècle que la

propriété de conversion d'une contrainte mécanique en

électricité a été découverte avec

piézoélectricité. Au cours des années cette

propriété a été à la base d'inventions

importantes comme le sonar ou encore le microphone et plusieurs autres

capteurs.

Ainsi l'objectif de ce travail est d'aboutir à un

générateur fonctionnant dans des conditions optimales et capable

de fournir de l'électricité pour des besoins d'éclairage

des voies routières partant des vibrations produites par le passage de

véhicules sur la route, pour ainsi réduire la charge sur le

réseau électrique national et par conséquent contribuer

à une meilleure desserte pour la population (ménages). A ce jour

il existe plusieurs effets utilisables à cette fin comme l'effet

électrostatique, l'effet électromagnétique et l'effet

piézoélectrique. C'est ce dernier qui fera l'objet de notre

recherche.

Pour ce faire on s'y prendra en étudiant et confrontant

les publications sur le sujet par rapport aux attentes fixées, puis on

étudiera les équations modélisant le

générateur afin d'en déduire ces conditions optimales de

fonctionnement.

Le travail est réparti sur trois parties :

Dans la première partie nous passons en revue les

méthodes de conversion électromécanique.

La seconde traite quant à elle des théories sur

la piézoélectricité et sur les étapes et

méthodes de dimensionnement d'un générateur

piézoélectrique.

Dans la troisième partie sera présenté un

modèle mathématique d'un tel générateur qui sera

ensuite simulé à l'aide de Matlab.

CHAPITRE 1 LES SYSTEMES DE RECUPERATION

D'ENERGIE VIBRATOIRE

1.1 Notion de

récupération d'énergie

La récupération d'énergie (energy

harvesting en anglais) est le processus de récolte d'une

énergie gaspillée et de sa transformation en énergie utile

d'une autre forme.

L'histoire de la récolte d'énergie remonte

à l'époque des moulins à vent et à la roue

hydraulique. Depuis des siècles l'homme est à la recherche de

moyens de récupérer de l'énergie issue de l'environnement

comme la chaleur et la force du vent dans le but d'effectuer un travail. C'est

au cours du 19ème siècle qu'ont eu lieu les grandes

découvertes à la base de la prolifération de

l'énergie électrique dans les industries, puis dans les

ménages. Cependant le domaine rencontre un sérieux regain

d'intérêt depuis que les avancées en électronique

permettent de mettre au point des équipements qui nécessitent des

puissances électriques dérisoires.

L'engouement pour la récolte d'énergie est aussi

dû au fait que la cause climatique est aujourd'hui une priorité,

en effet dans le domaine de la récolte d'énergie on fait

intervenir uniquement des moyens de production d'électricité non

polluants. Il est question de transformer en électricité une

énergie qui est soit produite naturellement comme la lumière du

soleil ou encore celle issue des masses en mouvement dans les machines

construites par des humains.

L'énergie tirée en quantité relativement

faible est soit stockée pour alimenter des charges de faible

consommation électrique soit est directement connectée à

la charge sans stockage.

On a ainsi à disposition une source

d'électricité sur le lieu même de son utilisation, la

question du transport de l'énergie qui peut parfois être

très coûteuse est alors résolue et le fait de cette

« décentralisation » permet un fonctionnement

indépendant et donc il n'y pas lieu de tout interrompre s'il y a un

problème avec un générateur comme dans le cas d'une source

unique d'électricité.

L'énergie récupérée est convertie

en électricité par des équipements appelés

transducteurs. Un transducteur est appareil dont la fonction est de convertir

une forme d'énergie en une autre. Le processus de conversion est connu

sous le nom de transduction. La conversion se fait donc partant de la

quantité physique à laquelle est sensible le transducteur comme

la température, la pression et le son pour ne citer que ça.

1.2 Les

transducteurs

1.2.1 Rôle et fonctionnement

Les transducteurs jouent un rôle central dans la

récolte d'énergie car ils assurent la conversion de la forme

d'énergie. Dans le cas de générateurs

d'électricité ils permettent de convertir l'énergie

ambiante en énergie électrique selon des principes physiques qui

dépendent de la source d'énergie. Il existe ainsi plusieurs

manières de classifier un transducteur selon différents

critères.

Le Tableau 1-1 (Mari, 2011) résume les principes

physiques sur lesquels se basent les transductions entre différents

types de signaux (forme de quantité physique) et situe la

piézoélectricité.

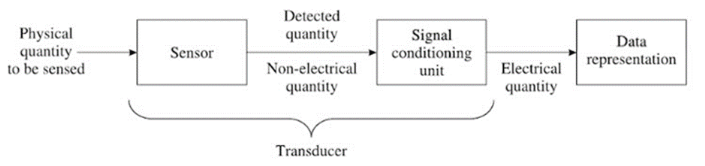

Il est à noter tout de même qu'un transducteur

est en réalité un ensemble de deux parties principales : Le

capteur et l'unité de conditionnement du signal.

Un capteur est un dispositif utilisé pour

détecter les changements dans n'importe quelle quantité physique

comme la température, la vitesse, le niveau, la pression, etc. Toute

variation de la quantité d'entrée est prélevée par

le capteur qui induit aussi une variation dans la quantité de sortie. A

ce stade les signaux d'entrée et de sortie sont des quantités

physiques et pas encore des signaux de nature électrique.

L'unité de conditionnement du signal quant à lui

joue le rôle de traduire la variation de quantité

détectée par le capteur en signal électrique de sorte

à être exploitable par exemple pour être affiché sur

un appareil d'affichage. On obtient alors le schéma bloc d'un traducteur

sur la Figure 2.

|

Signal de sortie

|

|

Signal d'entrée

|

|

Mécanique

|

Thermique

|

Electrique

|

Magnétique

|

Optique

|

Chimique

|

|

Mécanique

|

|

|

Piézoélectricité

Piézorésistivité

|

Effets magnéto magnétique

|

Effet Sagnac

Effet Doppler

|

|

|

Thermique

|

Effets électromécanique et

électrocinétique

Effet piézoélectrique inverse

|

Effet Joule

Effet Peltier

|

Effet Seebeck

Thermorésistante

Pyroélectricité

|

Loi de Biot-Savart

|

Effet thermooptique

Effet électrooptique

Electroluminescence

|

Electrolyse

Electromigration

|

|

Electrique

|

|

Magnétique

|

Magnétostriction

|

Effet Righi-Leduc

Effet Ettinghausen

|

Effet Ettingshausen-Nernst

Effet Hall

|

|

Effet Faraday

Effet Cotton-Mouton

|

|

|

Optique

|

|

Thermopile

Bolomètre

|

Effet photovoltaïque

|

|

Bistabilité optique

|

Photosynthèse

|

|

Chimique

|

Hygromètre

|

Calorimètre

|

Conductimétrie

Effet Volta

Potentiométrie

|

|

Spectroscopie

|

|

Tableau 1-1 : Principes

physiques de transduction

Figure 2 : Schéma

bloc d'un transducteur

L'équipement assurant la fonction inverse du

transducteur est appelé « actionneur »

(actuator en anglais). On peut donc définir un actionneur comme

un équipement permettant de transformer l'énergie

reçue(l'électricité) en un phénomène

physique (déplacement, dégagement de chaleur, émission de

lumière ...). Comme exemple d'actionneurs on peut citer entre autres un

moteur pas à pas, un afficheur 7 segments, un ventilateur, une

électrovanne, un moteur à courant continu, un vérin, un

buzzer, une résistance chauffante. Les actionneurs sont parfois

appelés transducteurs de sortie.

1.2.2 Classification des transducteurs et

caractéristiques

Il existe plusieurs manières de classifier les

transducteurs, mais nous nous limiterons ici aux trois points suivants :

- Effet physique

- Quantité physique

- La source d'énergie

? Classification par rapport à l'effet

physique

Cette classification se base sur l'effet physique

utilisé pour convertir la quantité physique en

électricité. Par exemple, le changement de résistance

(quantité physique) d'un conducteur est proportionnel à la

variation de température. Les effets physiques habituellement

utilisés sont :

- La variation de résistance

- La variation de l'inductance

- La variation de capacité

- L'effet Hall

- L'effet piézoélectrique

? Classification par rapport à la

quantité physique

Cette classification se base sur la quantité physique

qui est convertie en électricité. En voici une liste non

exhaustive avec des exemples correspondant :

- Transducteur de température _ ex :

Thermocouple

- Transducteur de pression _ ex : Gauge Bourdon

- Transducteur de déplacement _ ex : LVDT (Linear

Variable Differential Transformer)

- Transducteur de débit _ ex :

Débitmètre

- Transducteur de force _ ex : Dynamomètre

- Transducteur d'accélération _ ex :

Accéléromètre

? Classification par rapport à la source

d'énergie

Cette classification se base sur le fait que le fonctionnement

du transducteur nécessite ou non une source d'énergie externe.

Dans cette catégorie on retrouve :

- Les transducteurs actifs : La transduction est faite

sans intervention d'une source d'énergie externe et le signal obtenu

à la sortie est une tension ou un courant

- Les transducteurs passifs : Ceux-ci nécessitent

une source d'énergie externe et le résultat de la transduction

est une variation soit de la résistance, de l'inductance ou de la

capacité

Un transducteur présente certaines caractéristiques

entrant en compte lors du choix de celui-ci :

1. Le principe de fonctionnement

2. La sensibilité

3. La plage de fonctionnement

4. La précision

5. La sensibilité croisée

6. Les erreurs

7. L'effet de changement

8. Compatibilité environnementale

9. Insensibilité aux signaux indésirables

10. Usage et robustesse

11. Stabilité et fiabilité

12. Caractéristique statique

Après ce tour d'horizon sur les transducteurs, passons

en revue les principales énergies entrant en jeu en matière de

récolte d'énergie.

Il est à noter qu'il existe de nombreuses autres

sources d'énergie potentiellement exploitables pour la production

d'électricité comme l'énergie thermoélectrique ou

encore la récupération par des ondes

électromagnétiques (ondes RF) ou encore par gradient de

température mais nous n'irons pas plus loin dans leur étude.

1.3 Energie

vibratoire

1.3.1 Définitions et concepts

Depuis le début de la révolution industrielle au

19è siècle, les sociétés autrefois majoritairement

agraires sont plus en plus industrielles et commerciales. Ce changement majeur

dans l'histoire humaine est dû à un phénomène :

La production d'énergie, et donc de travail par des machines

fonctionnant soit par la vapeur (après combustion de charbon) soit par

le pétrole. Et depuis, nos sociétés ont

complètement changé car actuellement les machines mues par des

moteurs sont omniprésentes dans tous les domaines. Il existe pourtant un

point commun entre toutes ces machines : elles vibrent.

Nous étudions dans les points qui suivent la

récupération de l'énergie vibratoire (en anglais

Vibration Based Energy Harvesting en sigle VBEH). Une vibration est un

mouvement d'oscillation mécanique autour d'une position

d'équilibre stable ou d'une trajectoire moyenne.

L'objectif d'un système à

récupération d'énergie vibratoire est de produire de

l'électricité à partir d'une source externe de vibration

qui peut être par exemple une voiture avec le moteur en marche. Le

schéma de principe d'un tel générateur est

représenté par la figure suivante, qui se compose de trois

parties :

- Un convertisseur mécano-mécanique : Il a

pour objectif l'adaptation du mouvement mécanique reçu au type du

transducteur utilisé. Souvent on utilise un résonateur qui

traduit des vibrations brutes de la source en un mouvement relatif entre une

masse sismique et la source des vibrations.

- Un convertisseur mécano-électrique :

C'est à ce niveau qu'intervient la transduction car la grandeur

d'entrée est une énergie mécanique et celle de sortie une

énergie électrique. A ce niveau il existe plusieurs transducteurs

possibles.

- Un convertisseur électro-électrique : Il

s'agit d'un système chargé de mettre en forme le signal

électrique obtenu afin de l'adapter à l'utilisation qui lui est

destinée. Ce dernier point ne fera pas partie de notre travail de

recherche.

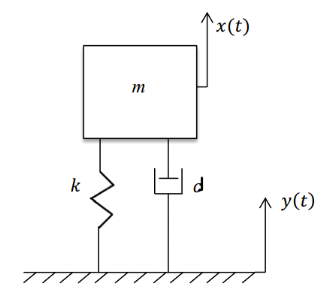

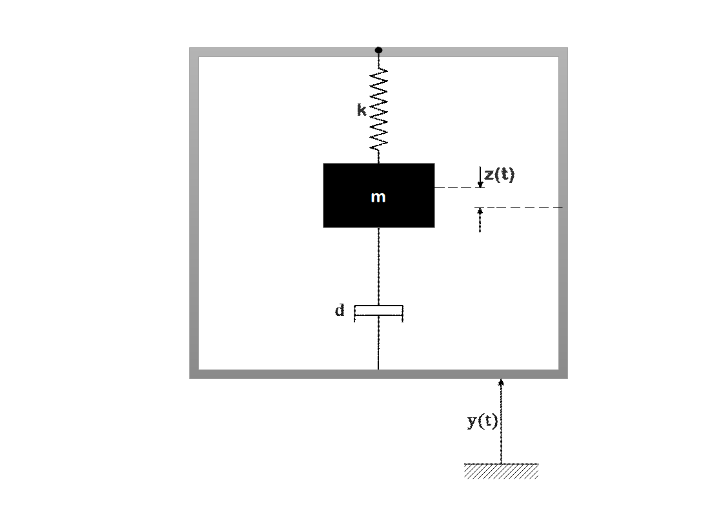

La Figure 4 illustre le modèle général de

système de récupération d'énergie vibratoire

à 1 degré de liberté (Yildirim, et al., 2017).

Ce modèle permet de donner une estimation de la

puissance théoriquement récupérable à une

fréquence et une accélération données. Il est

composé essentiellement composé d'un système masse-ressort

à un seul degré de liberté, la masse est attachée

à un support vibrant via un ressort de raideur k et via deux

amortisseurs de et dm qui sont les composantes de

l'amortisseur d sur la figure. Le support est soumis aux vibrations du milieu

ambiant, ce déplacement du support induit un déplacement relatif

de la masse sismique m par rapport au support vibrant via la déformation

du ressort k. L'amplitude du déplacement relatif nous renseigne sur la

quantité d'énergie mécanique transmise de la source de

vibration vers le système résonant masse-ressort.

Figure 4 :

Récupérateur à un degré de liberté soumis

à une excitation

Avec :

de : la composante ou contribution

électrique de l'amortissement

dm : la composante ou contribution

mécanique de l'amortissement

k : la raideur du ressort

1.3.2 Les différents moyens de transduction

mécano-électriques

Les principes essentiels pour convertir l'énergie

mécanique en électricité sont :

électrostatique, électromagnétique et

piézoélectrique. Chaque technique correspondante a ses propres

avantages et inconvénients, tout dépend de plusieurs

paramètres liés à l'énergie disponible dans la

source de vibration et aux contraintes de l'application comme :

- L'encombrement autorisé

- La fréquence d'entrée

- L'étendue du spectre de vibration

- L'amplitude de la vibration

- Le type de charge à alimenter et d'autres

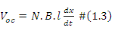

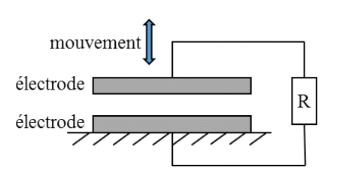

1.3.1.1 Les générateurs

électromagnétiques

Ce type de générateur fonctionne grâce

à l'effet électromagnétique du mouvement

relatif d'un

conducteur dans un champ magnétique. La vibration ambiante excite la

base du système, ce qui entraîne un mouvement de translation

relatif de l'aimant par rapport à la bobine (HOANG, 2019).

Ce mouvement oscillant relatif provoque une variation du flux

magnétique à l'intérieur de la

bobine. La tension

induite dans la bobine peut être déterminée par la loi

de

Faraday :

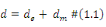

où å est la tension induite et   est le flux magnétique. est le flux magnétique.

La tension en circuit ouvert à travers la bobine est

donnée par l'équation suivante :

où N est le nombre de spires de la bobine, B

est l'induction magnétique, l est la longueur d'un

enroulement, et x est le déplacement relatif de l'aimant par rapport

à la bobine. La puissance électrique

récupérée est transmise à la charge RL. où N est le nombre de spires de la bobine, B

est l'induction magnétique, l est la longueur d'un

enroulement, et x est le déplacement relatif de l'aimant par rapport

à la bobine. La puissance électrique

récupérée est transmise à la charge RL.

Figure 5 :

Générateur d'énergie vibratoire

électromagnétique à un degré de

liberté

Cette technologie est assez mature avec l'apparition de

produits sur le marché,

notamment dans les applications industrielles

utilisant des machines tournantes et dans les

applications ferroviaires. Ces

produits ont généralement un volume de quelques dizaines

de

centimètres cubes. Le modèle DICE de la

société Kinergizer qui a un volume de 36 cm3

peut

récupérer une puissance maximale de 2,5 mW (en fonction

du niveau de vibration < 10 g).

La société suédoise ReVibe Energy propose

trois modèles de récupération d'énergie

intégrés

avec une option de gestion du stockage

d'énergie. Le modèle Q a un volume de 15,6 cm3 et un

poids de 60 grammes, il peut récupérer une puissance maximale de

150 mW à 1 g

d'accélération. Le modèle

PMG la société Perpetuum peut fournir une puissance maximale de

27,5 mW, son volume est de 253 cm3 et sa masse est d'environ 1

kg.

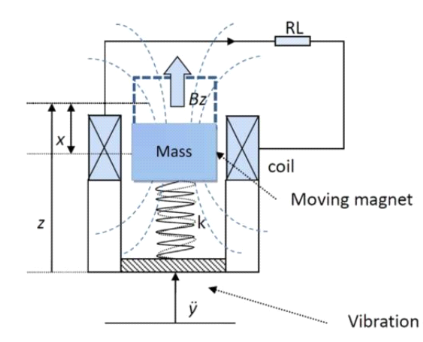

1.3.1.2 Les générateurs

électrostatiques

On peut également convertir de l'énergie

vibratoire en énergie électrique grâce à

l'effet

électrostatique. Le principe de conversion est simple : un

mouvement relatif entre les deux

plaques séparées par de l'air

ou un milieu diélectrique génère une variation de

capacité et donc du nombre de charges électriques, comme

montré dans la figure suivante (HOANG, 2019).

Figure 6 :

récupération d'énergie vibratoire

électrostatique

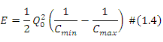

Les générateurs électrostatiques peuvent

être classés en deux catégories :

Les convertisseurs électrostatiques sans

électret : ils utilisent des cycles de

conversion en charges et

décharges du condensateur (un circuit électronique actif

est

alors nécessaire pour appliquer le cycle de charge sur la structure et

doit être

synchronisé avec la variation de capacité). Ce

type de convertisseur à deux modes

de fonctionnement : charge

imposée ou tension imposée. L'énergie totale

convertie

s'exprime suivant la formule :

Avec Q0 est la charge stockée, V0 est la

tension initiale, Cmin est la capacité

minimale

lorsque la distance entre les deux plaques est maximale, Cmax est

la

capacité maximale lorsque la distance entre les deux

plaques est minimale (état

initial).

- Les convertisseurs électrostatiques à base

d'électret : ils sont assez similaires aux

convertisseurs

électrostatiques sans électret, la principale différence

est que des

couches d'électret sont ajoutées à l'une

et/ou l'autre des deux plaques

conductrices du dispositif. Étant

donné que ces couches de matériaux

diélectriques

présentent un état de polarisation électrique quasi

permanent, cette

propriété permet au dispositif de convertir

directement de l'énergie mécanique

en énergie

électrique. Il est à noter que la couche d'électret

après le dépôt

nécessite un chargement initial

pour convertir efficacement les vibrations en

énergie

électrique.

Malgré sa grande compatibilité avec les

techniques de fabrication des Microsystèmes

Electromécaniques

(MEMS), cette technologie est moins mature. A notre connaissance, aucun produit

de récupération d'énergie vibratoire de ce type n'est

présent sur le marché. Toutefois, Omron et Holst Center/Imec ont

proposé un prototype contenant un générateur

électrostatique à base d'électret et un Circuit de Gestion

de la Puissance (CGP). Il peut convertir et stocker une énergie

vibratoire de l'ordre du uW avec un rendement élevé. Le prototype

ne mesure que 5 x 6 cm2.

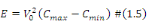

Figure 7 : Prototype d'un

générateur électrostatique développé par

Omron et Holst Center/Imec

1.3.1.3 Les générateurs

piézoélectriques

Les générateurs piézoélectriques

fonctionnent grâce aux propriétés particulières

des

matériaux piézoélectriques, notamment la

capacité à générer une énergie

électrique en réponse à une sollicitation (contrainte ou

déformation) mécanique. La figure 8 présente

brièvement le principe de cette conversion

électromécanique. Une tension de même polarité que

la tension de polarisation apparaît entre les électrodes lorsque

le matériau est comprimé, et la polarité opposée

apparaît lorsqu'il est étiré. Le principe de fonctionnement

de cette technologie sera détaillé dans le chapitre suivant

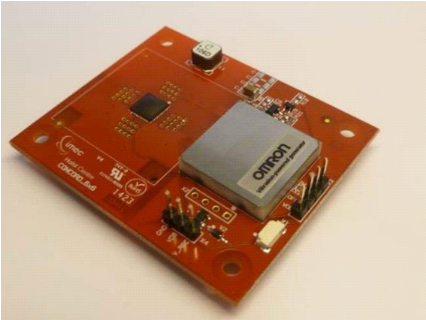

(HOANG, 2019).

Figure 8 : Conversion

électromécanique du matériau

piézoélectrique

Des produits proposés sur le marché sont

globalement des structures de type poutre. La société Piezo.com

propose une large gamme de générateurs

piézoélectriques sans CGP. L'entreprise PI piezo technology

propose un module d'évaluation avec leur générateur

piézoélectrique DuraAct et un CGP. Le module peut fournir une

puissance de sortie de 100 mW avec une tension de 3,3 V. La

société française Tekceleo propose deux

accéléromètres trois axes autonomes avec des

générateurs piézoélectriques

intégrés, des CGPs et le protocole de communication de BLE

(Bluetooth basse énergie). D'autres produits basés sur la

technologie piézoélectrique sont également proposés

par les sociétés 8power, Microgen, Qortek,

développés spécialement pour une application.

En 2009, la société Israélienne

INNOWATTECH en collaboration avec l'institut technologique Israélien

TECHNION, a mis au point un système constitué de modules

piézoélectriques placés sous la route ainsi que de

batteries pour le stockage de l'énergie. Selon la communication

d'INNOWATTECH, ce système est capable de produire en une heure une

énergie électrique de 200kWh sur 1 km de route (INNOWATTECH,

2010). Hélas ni INNOWATTECH, ni TECHNION n'a fourni publiquement de

données techniques sur cette prouesse (ZHAO, et al., 2012).

Voici un tableau comparatif des trois moyens de transductions

cités :

|

Types

|

Densité max. d'énergie

(mJ/cm3)

|

Avantages

|

Inconvénients

|

|

Electromagnétique

|

24.8

|

- Faible impédance de sortie

- Courants de sortie

élevés

- Longue durée de vie

- Robustesse

-

Flexibilité de conception

|

- Faibles tensions de sortie (< 1 V)

- Faible

efficacité dans les basses

fréquences et les petites

tailles

- Matériaux coûteux

- Difficultés pour

réduire la taille

|

|

Electrostatique

|

4

|

- Tensions de sortie élevées

- Facilité

de redressement de tension et de réglage de fréquence

-

Compatible avec les techniques de fabrication des

microsystèmes

électromécaniques (MEMS)

|

- Fréquence de résonance élevée

-

Impédance de sortie élevée

- Faibles courants de

sortie

- Circuit de commutation nécessaire au fonctionnement

-

Source de tension nécessaire pour

la charge initiale dans le cas

d'une conversion sans électret

- Pertes dues à la

capacité parasite

- Rupture diélectrique

- Besoin de

contrôler les

dimensions en um

|

|

Piézoélectrique

|

35.4

|

- Structure simple

- Tensions de sortie

élevées

- Facilité de redressement de tension

-

Densité d'énergie élevée

- Coefficient de

conversion élevé

|

- Faible courant de sortie.

- Impédance de sortie

élevée.

|

Tableau 1-2 : Comparaison

entre les principaux types de transducteurs électromécaniques

(HOANG, 2019)

La suite de ce travail traitera des générateurs

d'électricité par transduction piézoélectrique car

c'est le moyen le plus efficace parmi les trois technologies vues ci-haut.

Cependant on retrouve en pratique des générateurs hybrides qui

combinent les différents moyens de transduction.

CHAPITRE 2 ETUDE

THEORIQUE ET DIMENSIONNEMENT D'UN GENERATEUR PIEZOELECTRIQUE

2.3 Principe de fonctionnement

2.3.1 Théorie de la

piézoélectricité

Le mot

« piézoélectricité » vient de la

contraction des mots grecs piezen et eleckron qui veulent

dire respectivement pression et électron. La

piézoélectricité est la capacité de certains

matériaux de pouvoir transformer une énergie mécanique en

une énergie électrique et vice-versa. Elle a été

observée qualitativement pour la première fois par René

Just Haüy en 1817, mais on en attribue la découverte à

Pierre et Jacques Curie qui ont été les premiers à en

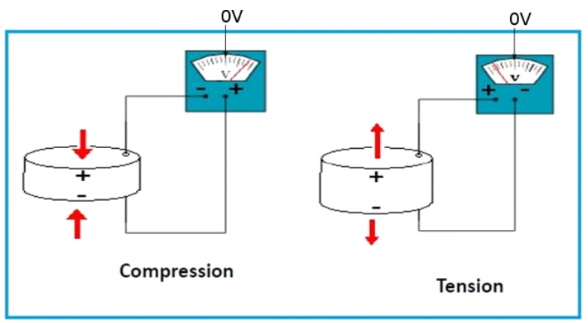

faire l'étude en 1880. On distingue deux effets de la

piézoélectricité : l'effet direct et l'effet inverse

(Ahmed-Seddik, 2012). L'effet piézoélectrique direct correspond

à l'apparition de charges électriques sous une contrainte

mécanique et l'effet piézoélectrique inverse qui

correspond à une déformation du matériau lorsqu'on

applique un champ électrique au matériau (Figure 9). Cet effet a

deux propriétés : lorsque la contrainte est nulle, les charges

s'annulent, et lorsque le sens des contraintes est inversé, le signe des

charges est inversé (Defosseux, 2011).

Figure 9 : Effets

piézoélectriques direct à gauche et inverse à

droite (JUSTEAU, 2020)

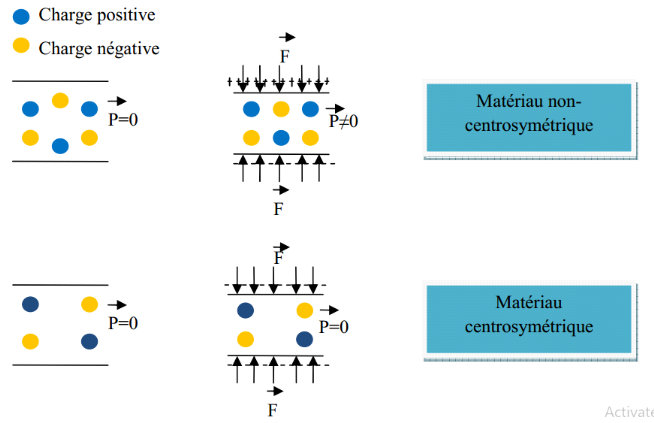

On retrouve cet effet piézoélectrique dans

certains cristaux (Un cristal est un solide dont les constituants

molécules sont assemblés de manière

régulière, c'est-à-dire qu'un même motif est

répété à l'identique un grand nombre de fois selon

un réseau régulier. La plus petite partie du réseau

permettant de récompenser l'empilement est appelée une maille).

Il résulte du décalage des barycentres de charge positives et

négatives de la maille cristalline suite à la déformation

mécanique de cette maille.

Ainsi la piézoélectricité est fortement

liée à la symétrie de la maille comme le montre la Figure

10, un matériau centrosymétrique (est celui constitué de

mailles dont les barycentres de charges positives et négatives demeurent

confondus peu importe la sollicitation mécanique à laquelle la

maille est soumise) ne peut donner lieu à un cristal

piézoélectrique.

Figure 10 : Effet

piézoélectrique direct à l'échelle microscopique

(Ahmed-Seddik, 2012)

2.3.2 Mise en équation de la

piézoélectricité

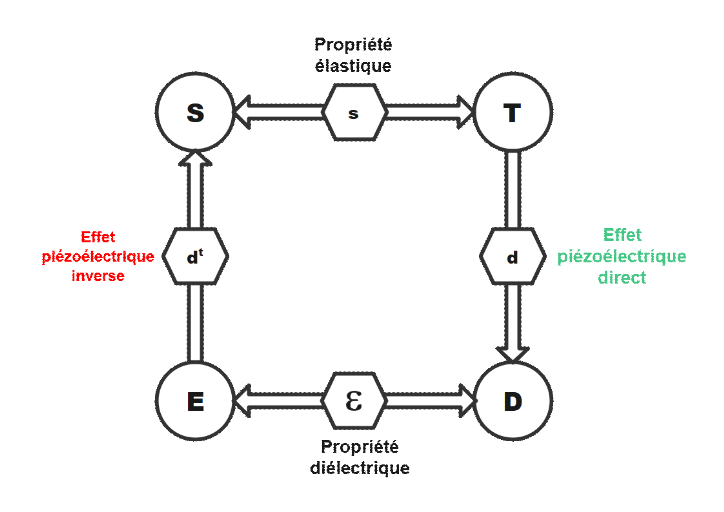

Par sa définition même, la

piézoélectrique met en relation des propriétés

électriques et mécaniques.

L'effet piézoélectrique direct est l'apparition

de charges lorsque le matériau est soumis

à une contrainte.

Ces charges sont proportionnelles à la contrainte, et s'inversent

lorsqu'on

inverse le sens de la contrainte. L'effet

piézoélectrique direct se traduit par :

L'effet piézoélectrique inverse se traduit par

une déformation du matériau sous l'application d'un champ

électrique :

Avec :

|

Grandeur Physique

|

Symbole

|

Unité

|

|

Contrainte

|

T

|

N.m-2

|

|

Déformation

|

S

|

-

|

|

Champ électrique

|

E

|

V.m-1

|

|

Induction électrique (Polarisation)

|

D

|

C.m-2

|

|

Souplesse

|

s

|

m2.N-1

|

|

Constante piézoélectrique

|

D

|

m.V-1

|

|

Permittivité électrique

|

E

|

F.m-1

|

Tableau 2-1 : Les

grandeurs physiques

En plus de ces deux effets décrits par les relations

(2-1) et (2-2) s'ajoute les propriétés élastiques et

diélectriques du matériau qui se traduisent par les relations

suivantes :

En y regardant de plus près on remarque que

l'équation 2-3 n'est qu'une réécriture de la loi de Hooke

appliquée au matériau piézoélectrique.

La figure suivante résume graphiquement les relations

entre les différentes gradeurs physiques entrant en jeu qui sont :

- Les grandeurs électriques : le champ

électrique et l'induction électrique

- Les gradeurs mécaniques : la contrainte et la

déformation

Figure 11 : Relations

entre les grandeurs physiques

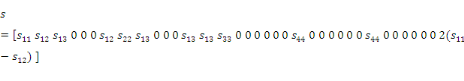

Le comportement fondamental de la

piézoélectricité s'écrit donc par couple

d'équation :

- La notation d'une grandeur avec un exposant autre que

« t » veut dire que la grandeur est

considérée lorsque l'exposant est nul ou constant, il ne s'agit

pas d'une puissance mais plutôt d'une représentation

symbolique.

- Le « t » veut dire la transposée

de la grandeur.

Le comportement fondamental de la

piézoélectricité peut s'écrire aussi par trois

autres couples d'équations qui s'équivalent :

|

|

Grandeurs mécaniques

|

|

Variables indépendantes

|

T

|

S

|

|

Grandeurs électriques

|

E

|

|

|

|

D

|

|

|

Tableau 2-2 : Equations

constitutives de la piézoélectricité (Carlioz,

2009)

|

Paramètre

|

Définition

|

Unité

|

Dimension

|

|

Electrique

|

e

|

Permittivité diélectrique

|

|

3*3

|

|

b

|

Perméabilité électrique

|

|

3*3

|

|

Mécanique

|

s

|

Souplesse

|

|

6*6

|

|

c

|

Raideur, rigidité élastique

|

|

6*6

|

|

Piézoélectrique

|

d

|

Constante de charge

|

ou ou

|

3*6

|

|

e

|

Constante piézoélectrique

|

|

3*6

|

|

g

|

Constante de tension

|

|

3*6

|

|

h

|

Constante piézoélectrique

|

ou ou

|

3*6

|

Tableau 2-3 :

Définition de différentes constantes (Ahmed-Seddik, 2012)

Les 4 couples d'équations du Tableau 2-2 étant

équivalents, il existe des relations entre les différentes

constantes électriques, mécaniques et

piézoélectriques.

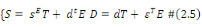

Nous utiliserons dans la suite du travail le couple

d'équations 2-5 car il fait varier directement les grandeurs intensives

T et E.

Le champ électrique E et l'induction électrique

D sont des vecteurs avec 3

composantes. La contrainte T et la

déformation S sont des tenseurs avec 6 composantes : les 3 axes du

repère, et les axes croisés correspondant aux rotations. De ce

fait, la souplesse s

s'exprime sous la forme d'un tenseur 66, les

coefficients piézoélectriques d sous la forme

d'un tenseur 63,

et la permittivité électrique sous la forme d'un tenseur 33.

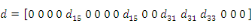

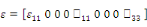

2.3.3 Les modes de couplage

électromécanique

Un matériau piézoélectrique peut être

utilisé de trois façons : le mode 33 aussi appelé

mode longitudinal, le mode 31 aussi appelé mode transversal et le mode

15 ou mode de cisaillement. Le premier chiffre indique l'axe de polarisation,

et le second chiffre indique l'axe de la déformation résultante

d'après la Figure 12. Dans le mode 33 la tension sur l'axe de

polarisation conduit à une déformation le long du même axe.

Ce mode présente généralement le plus grand effet

piézoélectrique des différents modes de fonctionnement. Le

mode 31 utilise la contraction latérale résultant du même

champ électrique. A cause de la symétrie de la maille, le mode 32

est identique au mode 31.

Le mode 15 existe aussi mais, comme le montre les indices, ce

mode nécessite que les électrodes soient perpendiculaires

à l'axe 1. Ce mode utilise une déformation de cisaillement dans

le plan 31 et la notation y relative est 15. Comme dans le mode de

fonctionnement 31, les conditions de symétries impliquent que le mode 24

présente un comportement similaire (Carlioz, 2009).

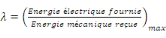

2.3.4 Le couplage

électromécanique intrinsèque des matériaux

piézoélectriques

Le couplage électromécanique intrinsèque

d'un matériau piézoélectrique représente son

efficacité à convertir l'énergie mécanique en

énergie électrique et vice versa. Il dépend de la

qualité du matériau et du mode de couplage. Le coefficient de

couplage est souvent mesuré en pourcentage mais il est néanmoins

plus intéressant d'utiliser sa valeur au carré qui est le rapport

des énergies reçue et fournie.

En mode actionneur :

En mode générateur :

Avec :

: L'énergie électrique stockée en mode

générateur ou reçue en mode actionneur : L'énergie électrique stockée en mode

générateur ou reçue en mode actionneur

: L'énergie mécanique emmagasinée en mode

générateur ou fournie en mode actionneur : L'énergie mécanique emmagasinée en mode

générateur ou fournie en mode actionneur

Les expressions ci-haut représentent le coefficient de

couplage intrinsèque. Cependant, dans le cas réel, le

matériau piézoélectrique est souvent connecté

mécaniquement à d'autres matériaux (substrat,

électrodes) qui sont passifs. Par conséquent nous parlerons

plutôt de coefficient de transmission d'énergie qui est le rapport

entre l'énergie fournie et l'énergie reçue par le

système entier. Du fait de la dissipation d'une partie de

l'énergie dans la zone passive du système, le coefficient de

transmission d'énergie sera toujours inférieur au coefficient de

couplage intrinsèque.

Figure 12 : Les modes de

couplage électromécanique

A part le coefficient de couplage

électromagnétique, il existe aussi le coefficient de transmission

d'énergie

2.4 Les matériaux piézoélectriques

Il existe 32 classes cristallines parmi lesquelles 20

possèdent des propriétés piézoélectriques,

à ce jour environ 200 matériaux piézoélectriques

sont utilisés pour des applications de récupération

d'énergie, répartis en 4 principales catégories (Covac, et

al., 2020) :

- Monocristaux (sel de Rochelle, niobate de lithium, cristaux

de quartz) ;

- Les céramiques (titanate de baryum

(BaTiO3), (PZT), niobate de potassium (KNbO3)) ;

- Les polymères (l'acide polylactique (PLA),

polyfluorure de vinylidène (PVDF), copolymères, cellulose et

dérivés) ;

- Polymères composites ou nanocomposites (fluorure de

polyvinylidène-oxyde de zinc (PVDF-ZnO), cellulose BaTiO3,

polyimides-PZT).

Ces différents matériaux peuvent

également être classés selon les catégories

suivantes :

- Composé naturel : le quartz, le sel de Rochelle,

la topaze ou encore la tourmaline.

- Composé synthétique : titanate de baryum,

titanate de plomb, niobate de lithium, titanate-zirconate de plomb.

A ce jour les titano-zirconates de plomb (PZT) sont les plus

répandus des matériaux précités et ils

présentent les caractéristiques suivantes :

- Ils présentent un fort effet

piézoélectrique et de faibles pertes diélectriques

- Leurs procédés de fabrication sont simples

- Ils sont compatibles avec les micro systèmes

électromécaniques (MEMS)

- Ils sont néanmoins très toxiques à

cause de la présence de plomb

Le Tableau 2-4 résume les différentes classes de

matériaux utilisés ainsi que leurs

caractéristiques tandis que le Tableau 2-5 compare les deux classes

les plus utilisées que sont les PZT et les PVDF.

|

Type

|

Description et caractéristiques

|

Exemples

|

|

Monocristaux

|

? Leurs propriétés

piézoélectriques exceptionnelles font qu'ils sont très

utilisés pour les capteurs et actionneurs ;

|

? Oxyde de Zinc (ZnO) ;

? Matériaux à base de Niobate de plomb et de

magnésium (PMN) : ex. PMN-PT

|

|

Piézocéramiques à base de Plomb

|

? Matériaux piézocrystalins avec structure

pérovskite ;

? Effet piézoélectrique élevé et

faibles pertes diélectriques

? Procédé de fabrication simple ;

compatible avec les MEMS ;

? Fortement toxique à cause de la présence de

Plomb.

|

? Ce sont surtout des PZT modifiés comme :

Niobate de Plomb et Magnésium-PZT (PMN-PZT), PZT-5A, Oxyde de Zinc

amélioré PZT (PZT-ZnO)

|

|

Les piézocéraiques sans Plomb

|

? Matériaux non-toxiques ;

? Plus faible effet piézoélectrique ;

|

? BaTiO3 ;

? Titanate de Bismuth et de Sodium (BNT-BKT) ;

? Matériaux à base de : Niobate de

potassium et de sodium (KNN) ; LS45, KNLNTS

|

|

Les piézopolymères

|

? Flexibles, non toxiques et légers ;

? Plus faible couplage piézoélectrique que les

piézocéramiques ;

? Faible coût de production ;

? Biocompatible, biodégradable et consomme moins

d'énergie par rapport aux autres matériaux

piézoélectriques.

|

? Sont utilisés dans la fabrication des MEMS

piézoélectriques ;

? Polymères dérivés de Polyfluorure de

vinylidènes (PVDS)

|

Tableau 2-4 : Types et

caractéristiques des matériaux piézoélectriques

(Covac, et al., 2020)

|

Paramètres

|

Céramiques piézoélectriques

(PZT)

|

Polymères piézoélectriques

(PVDF)

|

|

Piézoélectricité

|

Forte

|

Faible

|

|

Masse volumique typique(103 kg m-3)

|

7.5

|

1.78

|

|

Permittivité relative (

|

1200

|

12

|

|

Constante de charge piézoélectrique

(10-12 C N-1)

|

|

|

|

Constante de tension piézoélectrique

(10-3 V m N-1)

|

, ,

|

, ,

|

|

Flexibilité mécanique

|

Faible

|

Forte

|

|

Température de Curie (oC)

|

386

|

80

|

Tableau 2-5 : Comparatif

entre les polymères et céramiques

piézoélectriques

2.5 Etude de la structure de la structure de

récupération d'énergie

Il existe différentes dispositions des transducteurs

piézoélectriques utilisés dans les systèmes de

récupération d'énergie vibratoire à

savoir :

- Poutre en porte-à-faux (cantilever beam) cf. Figure

13

- Diaphragme circulaire (circular diaphragm) cf. Figure 14

- Cymbale (cymbal type) cf. Figure 15

- Pile (stack type) Figure 16

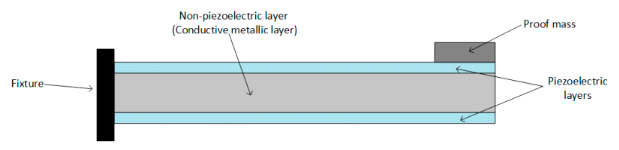

Figure 13 : Poutre en

porte-à-faux (cantilever beam)

C'est la structure la plus répandue pour les

transducteurs des récupérateur d'énergie

piézoélectrique à cause de sa géométrie

simple et la génération de déformations importantes. Elle

se compose d'une (ou deux) fine couche piézoélectrique et d'un

matériau conducteur non-piézoélectrique encastré

d'une part et libre de l'autre. La structure est dite unimorphe lorsqu'une

seule couche piézoélectrique est utilisée et bimorphe

lorsqu'il y en a deux. La configuration en bimorphe est particulièrement

intéressante car elle permet de doubler l'énergie

électrique récoltée sans grande modification de volume

occupé par le système.

Figure 14 : Transducteur

en diaphragme circulaire : (a) Vue de face ; (b) Vue de profil

La structure en diaphragme circulaire se compose d'une fine

couche piézoélectrique en forme de disque attachée

à une cale métallique fixée sur les bords de la bague de

serrage, comme illustré à la Figure 14. Au coeur du diaphragme

est attaché une masse d'épreuve pour intensifier les performances

en fonctionnement à basse fréquence et pour améliorer la

puissance de sortie.

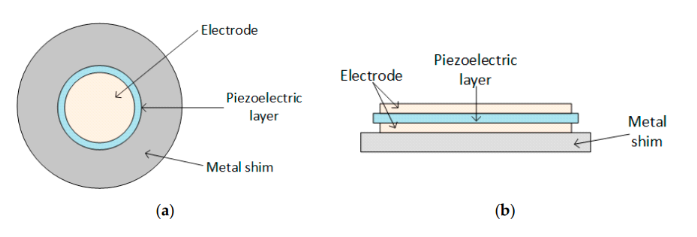

Figure 15 : Transducteur

en cymbale

La structure en cymbale consiste en une couche

piézoélectrique placée entre deux embouts

métalliques de chaque côté (Figure 15), cette structure est

très utile dans des applications avec de grandes charges à

supporter. Lorsqu'une contrainte axiale sur les embouts métalliques, la

contrainte est amplifiée et convertie en contrainte radiale, avec pour

conséquence un plus grand coefficient piézoélectrique, ce

qui conduit à la génération d'une grande quantité

de charges électriques.

Figure 16 : Transducteur

piézoélectrique en pile (stack)

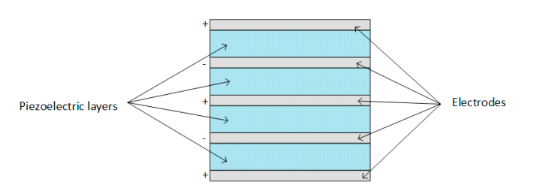

Les transducteurs piézoélectriques en pile se

composent de plusieurs couches piézoélectriques empilées

les unes sur les autres de sorte que la direction de polarisation des couches

s'aligne avec la force appliquée (comme illustré à la

Figure 16), et sont utilisés dans des applications qui exigent une haute

pression.

|

Type de configuration

|

Avantages

|

Inconvénients

|

|

Poutre en porte-à-faux (unimorphe/bimorphe)

|

- Structure simple

- Faible coût de fabrication

- Faible fréquence de résonance

- Facteur de qualité mécanique

élevé

|

- Incapacité de résister à de grandes

charges

|

|

Diaphragme circulaire

|

- Compatible avec des applications faisant intervenir de

grandes pressions

|

- Grandes fréquences de résonance

- Rigidité élevée

|

|

Cymbale

|

- Energie récoltée élevée

|

- Limité à des applications qui

nécessitent une grande amplitude de la source de vibration

|

|

Pile

|

- Supporte de grandes charges mécaniques

- Convient à des applications de haute pression

|

- Grande rigidité

|

Tableau 2-6 : Avantages et

inconvénients des différentes configurations de transducteur

piézoélectrique

2.6 Choix et descriptions

2.6.1 Description de l'environnement de

fonctionnement

Figure 17 : Environnement de

travail et disposition

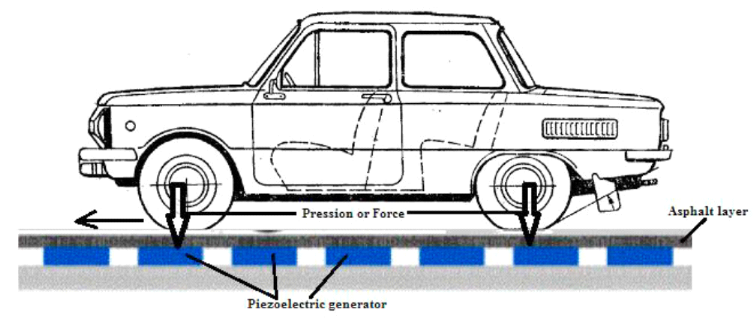

Comme le laisse penser le titre du travail, le

générateur devra être soumis à la charge des

véhicules passant sur la route. Ainsi nous devons caractériser le

comportement de l'asphalte sur le dispositif récupérateur en

fonction du trafic. Commençons par séparer les véhicules

en deux groupes : les petits véhicules (quatre roues) et les gros

véhicules (camions et bus).

Pour faciliter l'analyse, on supposera que la pression de

contact entre le pneu et l'asphalte est égale à la pression

interne du pneu et la forme de l'aire de contact est circulaire. Pour les

petits véhicules la pression varie entre 0.2 et 0.25 MPa et pour les

gros véhicules elle varie à partir de 0.5 MPa. La valeur typique

choisie sera de 0.7 MPa.

L'idéal serait de poser le dispositif au plus

près possible de la surface de sorte à récolter le maximum

d'énergie possible car la contrainte verticale se dissipe avec la

profondeur; mais il est tout de même difficile de placer un tel

dispositif en contact immédiat avec la surface de l'asphalte. Il est

plutôt recommandé (ZHAO, et al., 2012) d'être placé

à 4 cm sous la surface car à cette profondeur la contrainte est

environ égale à 90% de celle à la surface.

Sachant que l'asphalte présente une certaine

élasticité, son module d'élasticité varie 1000 et

4000 MPa selon la température (ZHAO, et al., 2010). On sait

également qu'un très grand nombre de véhicule de

différentes vitesses traversent l'asphalte chaque jour, la

fréquence de la charge sur le PEH (Piezoelectric energy

harverster) dépend de la vitesse des véhicules et du volume

du trafic. On estime en moyenne la fréquence dans la bande de

fréquence allant de 0.1 Hz à 50 Hz (ZHAO, et al., 2012).

Le système devra également résister

à la température élevée que peut atteindre

l'asphalte qui peut atteindre jusqu'à 85oC dans notre zone

climatique (Adwan, et al., 2021). La crainte ici est que les matériaux

perdent leurs propriétés piézoélectriques suite au

dépassement de leur température de Curie. Sans omettre son

étanchéité car l'infiltration de l'eau augmente

considérablement le risque de court-circuit.

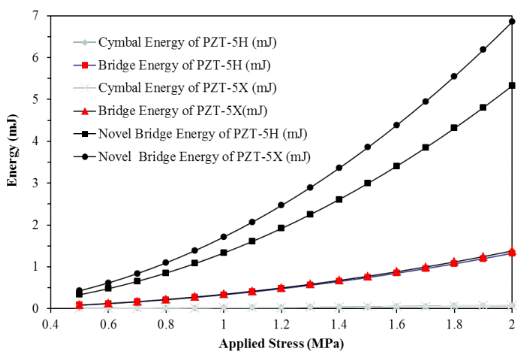

2.6.2 Choix de la structure et des

matériaux

La structure piézoélectrique joue un rôle

important dans la conception du générateur car une structure

inappropriée pourrait au mieux être très inefficace et

engendrer d'énormes pertes dans le PEH, et au pire se rompre sous les

lourdes charges à supporter.

Comme dit à la section 2.3, la configuration de poutre

est la plus utilisée dans les récupérateurs

piézoélectriques vu sa simple structure et son bon facteur de

qualité mécanique. Cependant pour une voie routière il est

plutôt important de considérer le fait que la structure doit en

plus d'un bon facteur de qualité mécanique, supporter des charges

importantes et donc être beaucoup plus robuste.

Si quelques travaux semblaient privilégier la structure

en cymbale (ZHAO, et al., 2010), d'autres encore une structure cylindrique

(Yang, et al., 2020) la plupart des travaux depuis lors tendent à

privilégier la structure dite en pont (souvent décrite par sa

traduction anglaise bridge) qui est en réalité une

amélioration de la structure cymbale car pour les mêmes

matériaux utilisés et soumis à une même contrainte,

la configuration en pont présente une plus grande quantité

d'énergie récoltée (Wang, et al., 2019).

Figure 18: Comparaison des

performances des structures cymbale et en pont

Figure 19 : Transducteur

en pont

La structure devra donc être en pont car remplissant au

mieux les contraintes liées à l'environnement de travail et

à l'efficacité recherchée.

2.6.3 Choix des matériaux

En y regardant de près les structures décrites

à la section on peut apercevoir que dans chaque configuration il est

question de lier des matériaux piézoélectriques

appelés matériaux actifs (en bleu) avec des matériaux

non-piézoélectriques dits passifs (en gris). Le matériau

passif utilisé doit en même temps avoir un bon facteur de

qualité mécanique pour minimiser les pertes d'énergie mais

aussi être conducteurs d'électricité. En effet les charges

électriques apparues à la surface du matériau

piézoélectrique y sont recueillies à travers les

matériaux passifs. La partie passive d'une structure

piézoélectrique est appelé substrat.

2.6.3.1 Choix du

matériau du substrat

Le substrat (matériau passif non couplé) : en

général le substrat est utilisé pour augmenter le couplage

mécano-mécanique, c'est-à-dire amplifier le

déplacement relatif de la masse sismique par rapport à

l'amplitude de déplacement de la source de vibration. En effet, ce

matériau est choisi pour avoir le meilleur facteur de qualité

mécanique possible.

Le choix du matériau du substrat s'articule autour de

quatre points essentiels :

? Le facteur qualité mécanique (Qm): il est

inversement proportionnel aux pertes

mécaniques dans le

matériau considéré. On cherche toujours à obtenir

le

meilleur facteur de qualité possible afin de minimiser les

pertes.

? Le module d'Young (Y): les structures que nous cherchons

à dimensionner sont

destinées à travailler dans des

milieux à basses fréquences (< 50 Hz), donc le

mieux est de

choisir un matériau dont la raideur ne sera pas très grande afin

de

pouvoir atteindre ces fréquences de résonance pour des

structures de tailles

centimétriques.

? La masse volumique ( ñ ) : une forte masse volumique

permet d'obtenir une

grande masse effective à petit volume, et donc

une faible fréquence de

résonance.

? Une conductivité électrique suffisante s

Voici le Tableau 2-7 qui compare les matériaux les plus

utilisés comme substrat

|

Type de matériau

|

|

Y[N.cm-2]

|

ó [106 S.m-1]

|

Q

|

[10-7] [10-7]

|

|

Laiton

|

8.5

|

110

|

15,9

|

20

|

159

|

|

Acier

|

7.5

|

210

|

5,9

|

40

|

59

|

|

Silicium

|

2.3

|

135

|

400

|

150

|

10320

|

|

Quartz

|

2.6

|

100

|

10-22

|

104

|

265.10-9

|

Tableau 2-7 : Comparatif des

principaux matériaux utilisées comme substrat

De ce tableau on peut tirer les conclusions suivantes :

- Le Quartz n'est clairement pas une option envisageable vu la

très faible valeur obtenue ;

- Le silicium présente un meilleur facteur de

mérite, il faut toutefois ne pas omettre son coût de fabrication

qui reste relativement élevé ;

- Le laiton quant à lui présente une bonne

valeur obtenue, et un coût de fabrication raisonnable ;

- Enfin l'acier présente de bonnes performance et vu

son coût de fabrication peu élevé il est très

répandue dans les structures PEH

Remarquons la corrélation entre la valeur obtenue et la

conductivité électrique, c'est le matériau avec la

meilleure conductivité électrique qui l'emporte vu le grand

facteur multiplicateur qu'elle implique. Cette façon de voir les choses

ne fais pas l'unanimité dans la communauté scientifique et on a

tendance à ne pas inclure la résistivité dans les figures

de mérite de choix des matériaux piézoélectriques

car elle s'impose de par sa valeur.

Pour la suite de notre travail, nous utiliserons le laiton comme

matériau du substrat car en plus d'être bon conducteur

d'électricité il possède une bonne résistance

à l'usure et à la corrosion.

2.6.3.2 Le choix du

matériau piézoélectrique

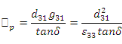

Le choix du matériau piézoélectrique

dépend grandement de l'application que nous cherchons à

réaliser. Dans notre cas, pour maximiser la portion d'énergie

mécanique convertie on aura besoin d'un fort couplage

électromécanique. Le choix du matériau

piézoélectrique se base donc sur les paramètres

intrinsèques suivants :

? Le couplage

électromécanique [k33]

? Les pertes diélectriques [tan  ] : les pertes diélectriques dépendent du type de

matériau piézoélectrique, elles doivent être

minimisées. ] : les pertes diélectriques dépendent du type de

matériau piézoélectrique, elles doivent être

minimisées.

? La constante diélectrique [  ] : d'après la loi de Gauss, pour avoir un

champ ] : d'après la loi de Gauss, pour avoir un

champ

électrique important aux bornes du matériau

piézoélectrique, il est nécessaire

d'avoir un

matériau avec une faible permittivité diélectrique.

Cependant, choisir

un matériau avec une faible permittivité

diélectrique implique une faible capacité

électrique

entre les électrodes du piézoélectrique, ce qui posera

problème pour la gestion de l'énergie électrique. Il est

donc nécessaire de trouver le bon compromis entre les différents

effets.

? La raideur des matériaux

piézoélectriques ou le module d'Young   : :

un matériau piézoélectrique à

faible raideur aide à obtenir des basses fréquences

de

résonance. Cependant, il faut que la raideur des couches

piézoélectriques ne

soit pas négligeable devant celle

du matériau du substrat utilisé afin que

l'essentiel de

l'énergie mécanique soit bien stockée dans le

matériau

piézoélectrique qui est lui

électriquement couplé.

? Le facteur de qualité (Qm): le facteur de

qualité d'une structure mécanique

dépend de celui de la

partie passive et celui de la partie active de la structure. Il

est donc

important de choisir un matériau piézoélectrique avec le

meilleur

facteur qualité possible en fonction de volume afin de

minimiser au mieux les

pertes mécaniques dans la structure.

Pour le choix du matériau piézoélectrique

nous utiliserons la figure de mérite reprise par Defosseux (Defosseux,

2011)

|

Matériau

|

|

(10-12 m/V) (10-12 m/V)

|

|

|

|

Quartz

|

4.5

|

0.727

|

-

|

|

|

Soft PZT

|

4100

|

-260

|

2.7

|

6.1

|

|

Hard PZT

|

1350

|

-109

|

0.35

|

25

|

|

PMN-PT

|

4200

|

-930

|

0.4

|

514

|

|

AIN

|

10

|

2.625

|

0.1

|

6.9

|

|

ZnO

|

11

|

5.1

|

|

|

|

PVDF

|

13

|

1

|

-

|

|

Tableau 2-8 : Figures de

mérite de quelques matériaux

piézoélectriques

De ce tableau se démarque clairement les monocristaux

à base de Niobate de plomb et de magnésium PMN-PT, ils sont

toutefois très cher à fabriquer par rapport aux

piézocéramiques. C'est pour cette raison que nous utiliserons les

piézocéramiques de la famille des Hard PZT, en particulier le

PZT-4.

Les dimensions de transducteurs

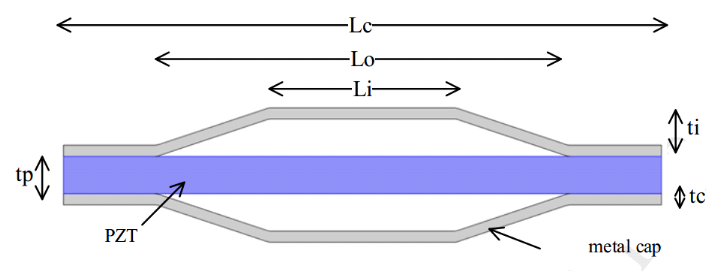

Figure 20 : Dimensions des

transducteurs utilisés dans le module

Ces données sont issues d'essais en laboratoire

effectués dans les travaux de Jasmin at Wang (Jasim, et al., 2017). La

longueur dans la 3ème dimension est de 32 mm.

|

Notation

|

Valeur [mm]

|

|

Lc

|

32

|

|

tp

|

2

|

|

L0

|

21.5

|

|

ti

|

2.72

|

|

tc

|

0.4

|

|

Li

|

9.72

|

Tableau 2-9 : Dimensions du transducteur

récupérateur

Les propriétés du laiton choisi (laiton

de décolletage)

Sa composition :

Cu : 60 -63 %

Zn : 35.5 %

Pb : 2.5-3.7 %

Fe : Maximum 0.35 %

Les propriétés physiques

Contrainte ultime : 338 - 469 MPa

Limite d'élasticité : 124 - 310 MPa

Elongation à la rupture : 53%

Module d'élasticité : 97 GPa

Coefficient de Poisson : 0.31

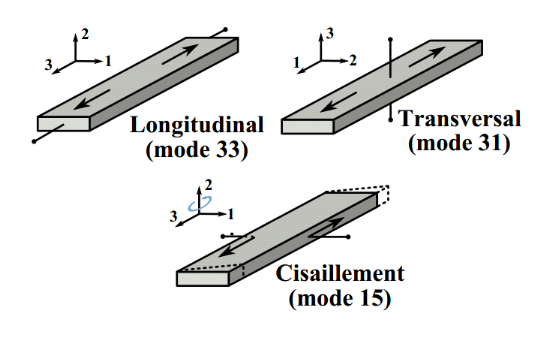

Les propriétés physiques du

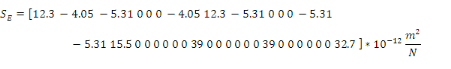

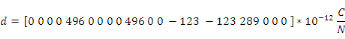

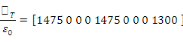

PZT-4

La masse volumique

La souplesse (compliance)

La constante de charge

La permittivité relative

Avec

2.6.4 Le module

piézoélectrique

Comme pour l'énergie solaire, où le

générateur se compose de modules regroupant des cellules

photovoltaïques connectées électriquement ; il est de

même avec un générateur piézoélectrique. Un

module piézoélectrique se compose de plusieurs transducteurs

connectés électriquement et regroupés dans une structure

pouvant supporter les charges.

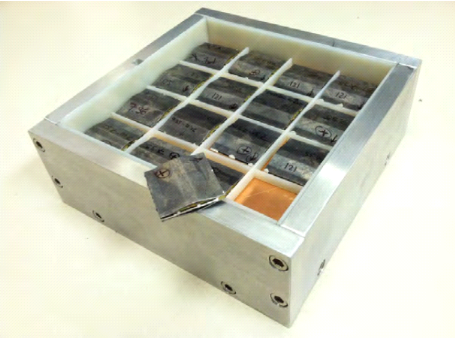

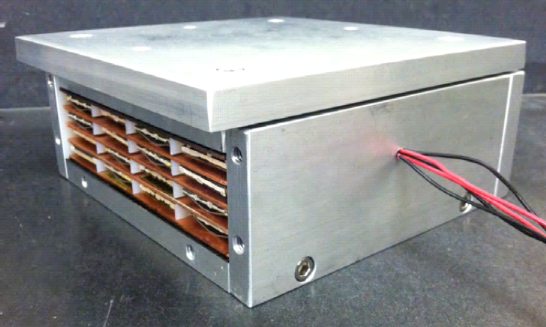

Figure 21 : Module

piézoélectrique avec transducteurs en pont (Wang, et al.,

2019)

Figure 22 : Module

piézoélectrique avec liaisons électriques

effectuées

Le module des Figure 21 et Figure 22 a été

utilisé dans les travaux de Wang (Wang, et al., 2019) mais cette fois

avec pour matériau piézoélectrique le PZT-5H, il se

compose de 64 transducteurs regroupés dans un boitier en aluminium. Les

transducteurs sont isolés les uns des autres par du nylon. Il fait 17.8

cm en long et en large, avec une hauteur de 7.6 cm.

? Hypothèses de fonctionnement

- Le module est en permanence soumis à une

sollicitation périodique

- A 40 mm sous la surface, la totalité de

l'énergie due au frottement à la surface est transmise au

module.

Pour estimer la puissance fournie par le

générateur on supposera un environnement suivant :

- Un trafic dense de 3 Hz est considéré, Soit

259200 passages par jour

- Une vitesse de 70 km/h ;

- Une masse typique par véhicule de 1600 kg soumise

à l'accélération de la pesanteur de 1g ;

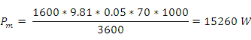

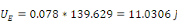

On calcule premièrement la puissance mécanique

à chaque passage :

Avec :

Fr : la force de frottement

Cr : le coefficient de frottement

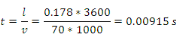

Le temps de passage d'un véhicule sur un module de 17.8 cm

de long sera de :

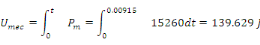

On peut alors calculer l'énergie mécanique

reçue par la formule :

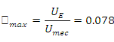

En considérant que les essais en laboratoire ont

montré que le coefficient de transmission d'énergie pour un

système avec transducteur en pont est de 0.078 (Jasim, et al.,

2017) ; évaluons l'énergie électrique

récoltée :

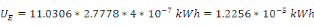

Sachant que 1J vaut 2.7778*10-7 kWh on déduit

la puissance électrique générée à chaque

passage de véhicule sur un module en considérant les 4

niveaux:

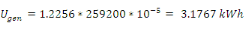

En multipliant par le nombre de véhicule par jour on

obtient :

En calculant pour 1 km avec un espacement de 7 cm entre les

modules on obtient une énergie de

Pour des lampes de 100W fonctionnant 12 h/24 soit 0.72 kWh/jour

le système est capable d'alimenter 176 lampes.

La tension récupérée doit être

redressée et régulée avant d'être stockée.

Les lampes étant destinées à fonctionner de

nuit, l'énergie récoltée est stockée pour sa

réutilisation ultérieure. Les études sur le sujet

démontrent que les batteries rechargeables ne sont pas adéquates

pour le stockage de l'énergie piézoélectrique (Nyamayoka,

et al., 2018). On privilégie plutôt les super condensateurs pour

les raisons suivantes :

- Le nombre de charge et de décharge est quasiment

illimité pour les super condensateurs ;

- Le temps de charge est très court ;

- Les super condensateurs sont peu influencés par les

conditions environnementales diverses auxquelles elles seront exposées

pour de telles applications.

CHAPITRE 3 ETUDE ET MODELISATION DU

SYSTEME

Ce chapitre aura pour objectif la mise en lumière des

paramètres majeurs qui influent sur la performance d'un

récupérateur d'énergie vibratoire utilisant la

transduction piézoélectrique. Pour cela on établira le

modèle général d'un générateur

d'énergie vibratoire, duquel on déduira les facteurs favorisant

une optimisation de la puissance de sortie.

3.1 Présentation du logiciel utilisé

MATLAB (« matrix

laboratory ») est un

langage de

script émulé par un

environnement

de développement du même nom ; il est utilisé

à des fins de

calcul

numérique. Développé par la société

The

MathWorks,

MATLAB permet de manipuler des matrices, d'afficher des courbes et des

données, de mettre en oeuvre des algorithmes, de créer des

interfaces utilisateurs, et peut s'interfacer avec d'autres langages comme

le

C,

C++,

Java, et

Fortran. Les utilisateurs

de MATLAB (environ 4 millions en 2019) sont de milieux très

différents comme l'ingénierie, les sciences et l'économie

dans un contexte aussi bien industriel que pour la recherche. Matlab peut

s'utiliser seul ou bien avec

des toolboxes (« boîte à

outils »).

3.2 Modélisation du module

générateur

Comme vu au CHAPITRE 1 ; le récupérateur

d'énergie se modélise par un déplacement relatif d'une

masse par rapport à une source de vibration. Ce modèle

proposé pour la première fois par (Williams, et al., 1996) est

à ce jour le plus utilisé dans ce domaine de recherche.

Le modèle est constitué d'une masse sismique

m, sur un ressort k. Lorsque générateur vibre,

la masse se meut de manière décalée par rapport à

la source de vibration. Il existe alors un mouvement relatif entre la masse

sismique et la source de vibration ; c'est de ce déplacement que le

transducteur génère l'énergie électrique. Ici le

transducteur est représenté sous forme d'un amortisseur

d, qui suite à la conversion électromécanique

amorti la masse sismique.

Ce modèle est applicable pour tous les trois types de

transducteurs vus :

- Piézoélectrique : On utilise un

matériau piézoélectrique qui converti en

électricité la tension du ressort ;

- Electromagnétique : Un aimant attaché

à la masse induit par son mouvement une tension au bornes d'une

bobine ;

- Electrostatique : La disposition dans une masse d'un

électret avec une charge permanente induit une tension aux bornes du

condensateur suite à ce déplacement.

L'amortisseur ainsi représenté possède

une composante mécanique ainsi qu'une composante électrique due

à la conversion d'énergie mécanique en

électricité.

Avec   le déplacement de la masse sismique par rapport à sa

position initiale et le déplacement de la masse sismique par rapport à sa

position initiale et   le déplacement relatif de la masse par rapport au boitier (la

boitier effectuant un mouvement en phase avec l'écxitation). le déplacement relatif de la masse par rapport au boitier (la

boitier effectuant un mouvement en phase avec l'écxitation).

Figure 23 : Modèle

de Williams et Yates

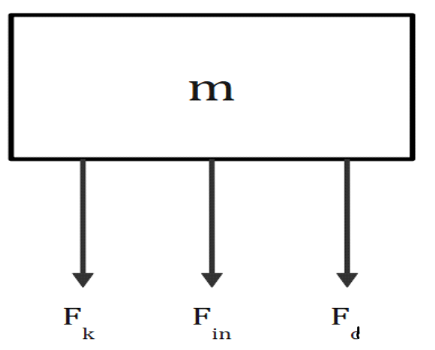

Voici à présent son diagramme de corps libre (

Figure 24)

Figure 24 : Diagramme de

corps libre du modèle

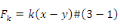

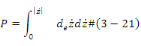

On souhaite évaluer le déplacement relatif que

subit la masse en fonction du signal d'excitation.

On définit les forces d'amortissement   et de rappel du ressort et de rappel du ressort   qui respectivement subissent les effets cumulés de vitesse et de

longueur. qui respectivement subissent les effets cumulés de vitesse et de

longueur.

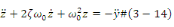

Sachant que la masse subit un déplacement de d'amplitude

x suite à l'excitation :

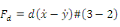

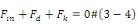

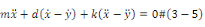

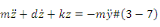

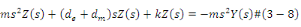

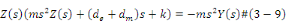

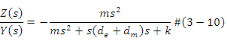

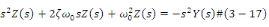

En appliquant la seconde loi de Newton on obtient :

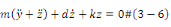

On note   le déplacement relatif de masse m le déplacement relatif de masse m

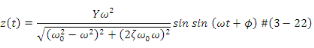

En considérant que le système est soumis à

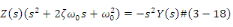

un signal d'excitation périodique on peut alors alors passer dans le

domaine de Laplace pour étudier l'évolution fréquentielle

du système, tout en considérant les deux composantes de

l'amortissement.

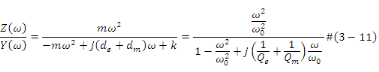

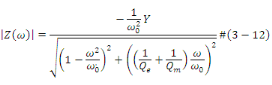

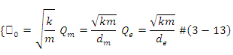

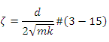

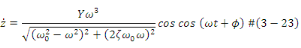

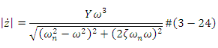

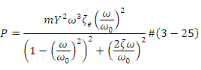

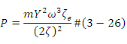

Avec   ; évaluons la fonction de transfert. ; évaluons la fonction de transfert.

Avec   la pulsation propre du système la pulsation propre du système   le facteur de qualité mécanique et le facteur de qualité mécanique et   le facteur de qualité électrique : le facteur de qualité électrique :

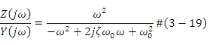

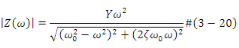

Cette expression du module de Z en fonction de la pulsation

permet de démontrer l'influence des facteurs   (d'où son apparition lors du choix des matériaux dans le

chapitre précédant) et (d'où son apparition lors du choix des matériaux dans le

chapitre précédant) et   . Le facteur de qualité mécanique est imposé par la

structure et les matériaux utilisés tandis que le facteur de

qualité électrique peut quant à lui être

varié en fonction de la résistance de charge du matériau

piézoélectrique. Le déplacement Z est fonction donc des

deux facteurs de qualité et la puissance récoltée est

elle-même fonction de ce déplacement comme le démontre les

expressions suivantes. . Le facteur de qualité mécanique est imposé par la

structure et les matériaux utilisés tandis que le facteur de

qualité électrique peut quant à lui être

varié en fonction de la résistance de charge du matériau

piézoélectrique. Le déplacement Z est fonction donc des

deux facteurs de qualité et la puissance récoltée est

elle-même fonction de ce déplacement comme le démontre les

expressions suivantes.

L'équation 3-7 peut être réécrite

comme suit :

Avec :

: le facteur d'amortissement de la structure : le facteur d'amortissement de la structure

En passant dans le domaine de Laplace on obtient :

Partant de la fonction de transfert on tire le module de

Z :

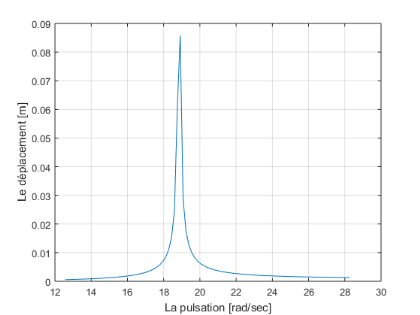

Simulons à présent cette équation dans

Matlab, pour un élément du module

piézoélectrique :

- La masse vibrante est calculée en connaissant les

dimensions de l'élément récupérateur ainsi que ses

propriétés physiques

- La pulsation d'excitation est prise en fonction du trafic

estimé à 3 Hz

Les données du script ont été

calculés de la manière suivante :

- Connaissant les dimensions des masses nous avons

calculé le volume des masses métalliques en laiton que nous avons