|

Ministère de l'Enseignement Supérieur et

de la Recherche Scientifique

Université des Sciences et de la Technologie

MOHAMED BOUDIAF d'Oran

Faculté d'Architecture et de Génie

Civil

Département de Génie Civil

Projet de fin d'étude Pour l'Obtention du Diplôme

de Licence en Génie Civil

Réhabilitation des ouvrages en béton armé

Présenté par :

BENGUESMIA CHADLI MUSTAPHA AMINE

ABDELMALEK ABDEL NOUR

Dirigé par :

Melle BOUALLA N.

Promotion 2011-2012

mediatec

[Tapez le nom de la société]

Promotion 2011-2012

INTRODUCTION

5

CHAPITRE 01

8

1- DESCRIPTION DES PATHOLOGIES DU

BÉTON ARMÉ

9

1.1. LA FISSURATION

9

1.2. LA CARBONATATION DES

BÉTONS :

11

1.3. LA CORROSION DES ARMATURES :

12

1.3.1. LE PHÉNOMÈNE DE CORROSION

DANS LE BÉTON ARMÉ :

12

1.3.2. LES CAUSES DE LA CORROSION

12

1.3.3. LES CONSÉQUENCES DE LA

CORROSION :

13

1.4. Les autres causes de dégradation

des bétons

15

1.5. Classification général des

pathologies

16

2- LES PHASES DE

DÉGRADATION :

17

3- CONSÉQUENCES DES

DÉSORDRES :

17

3.1. L'aspect de

l'ouvrage :

17

3.2. La sécurité

vis-à-vis des usagers :

17

3.3. La stabilité de la

construction :

17

CHAPITRE 02

19

1- RÉALISATION D'UN DIAGNOSTIC :

20

1.1. CHOIX DES INVESTIGATIONS :

20

1.2. TYPES D'INVESTIGATIONS

22

1.2.1. INVESTIGATIONS NON DESTRUCTIVES

22

1.2.1.1. RELEVÉ VISUEL ;

23

1.2.1.2. L'ANALYSE DU FERRAILLAGE :

27

1.2.1.3. L'AUSCULTATION SONIQUE :

30

1.2.1.4. SCLÉROMÈTRE :

32

1.2.2. INVESTIGATIONS DESTRUCTIVES

33

1.2.2.1. CAROTTAGE D'ÉLÉMENTS EN

BÉTON ARMÉ

33

1.2.2.2. PRÉLÈVEMENTS

D'ACIERS :

35

1.2.2.3. POTENTIEL DE CORROSION :

36

1.2.2.4. TEST À LA

CARBONATATION :

38

1.3. CONCLUSION SUR LE DIAGNOSTIC :

40

2. RAPPORT DE DIAGNOSTIC :

41

3. CONTRAINTES ET EXIGENCES

41

3.1CONTRAINTES STRUCTURELLES

41

3.1.1.2. Pertes de section des armatures

42

3.1.1.3. Ancrage et entraînement des

armatures

43

3.1.1. Respect du

fonctionnement de la structure en l'état

43

3.1.1.1. Pertes de section du béton.

43

3.1.2. Respect des matériaux en place

44

3.1.2.1. Les actions irréversibles sur la

nature des matériaux

44

3.1.2.2. Les effets secondaires après

traitement

44

3.1.2.3. Les conséquence du choix des

matériaux de remplacement

45

3.2. EXIGENCES A PRENDRE EN COMPTE POUR LES

REPARATIONS

45

4. DURABILITE

46

4.1. Les contrôle du

résultat des traitements

46

4.2. Le contrôle des

revêtements de protection des bétons

46

CHAPITRE :03

47

1. RÉPARATION D'UN OUVRAGE EN BÉTON

ARMÉ

48

1.1. LE RAGRÉAGE

48

1.2. LE BÉTON PROJETÉ

50

1.2.1. HISTORIQUE DE LA MÉTHODE

51

1.2.2. TECHNIQUE DE PROJECTION

52

1.2.3. MODE OPÉRATOIRE

53

1.2.4 MATÉRIAUX UTILISÉS

54

1.3. TISSUS DE FIBRES DE CARBONE

56

1.4. CONCLUSION SUR LES RÉPARATIONS

57

2. PROTECTION DES OUVRAGES EN BÉTON

ARMÉ

58

2.1. LE REVÊTEMENT

IMPERMÉABILISANT

59

2.1.1. LES PEINTURES

59

2.1.2. LES LASURES

60

2.1.3. LES REVÊTEMENTS MINCES

60

2.1.4. LES ENDUITS DE FAÇADE

60

2.2. LES INHIBITEURS DE CORROSION

61

2.3. LA DÉCHLORURATION

63

2.4. LA RÉ-ALCALINISATION

66

2.5. LA PROTECTION CATHODIQUE

68

3. RECAPITULATIF

71

4- NORMES

75

CHAPITRE 04

77

1. CONTROLES DE LA MISE EN OEUVRE

78

1.1. PREPARATION DES TRAVAUX

78

1.1.1. Dossier de consultation des

entreprises

78

1.1.2. Mise au point du marché

79

1.1.3. Plan assurance qualité (PAQ)

79

1.2 .CONTROLE INTERIEUR DE L'ENTREPRISE

79

1.2.1. Epreuves

79

1.2.1.1. Epreuve d'étude

79

1.2.1.2. Epreuve de convenance

80

1.2.2. Réceptions

80

1.2.2.1. La réception des

matériaux

80

1.2.2.2. La réception du support

81

1.2.2.3. La réception des produits

81

1.2.3. Contrôle de la mise en

oeuvre

81

1.2.4. Contrôle des travaux finis

82

1.3. CONTROLE EXTERIEUR DU MAITRE D'OEUVRE

82

2. SUIVI D'UN OUVRAGE

83

2.1. LE SUIVI PONCTUEL

83

2.2. LE SUIVI CONTINU

83

CONCLUSION

85

Introduction

L

e béton est un matériau employé depuis

des millénaires, mais ce n'est qu'au XIX siècle qu'il connait un

grand essor notamment grâce au ciment de Portland et à Louis

Vicat. Il aura fallu attendre la fin de ce siècle pour voir apparaitre

les premières constructions en béton armé.

Depuis il est devenu un matériau composite

incontournable. Les éléments en béton armé sont

très présents dans notre vie.

Que ce soit dans un pont pour traverser une route, dans un

bâtiment pour abriter des personnes ou dans des activités, ou

autres ouvrages en béton armé, ils remplissent tous une ou

plusieurs fonctions bien précises.

Ces ouvrages sont nécessaires au bon fonctionnement de

notre société, car ce sont des éléments facilitant

ou améliorant la vie des usagers. Pour leur permettre de remplir leur

rôle, il est nécessaire de s'assurer de leur bonne santé et

dans le cas contraire les réparer.

C'est dans cette optique que s'inscrit le diagnostic

d'un ouvrage.

À partir du moment où une pathologie est

apparue, même si cela ne remet pas en cause la stabilité de

l'ouvrage, il est important de diagnostiquer d'une part d'où vient le

problème, mais à quel degré il affecte

l'édifice.

Dans un second temps, il est nécessaire de supprimer

le problème à la source et de réparer l'ouvrage.

Le diagnostic est un moment clé lorsqu'il y a

présence de pathologies.

En effet, si la source du problème est mal

diagnostiquée, les réparations préconisées ne

correspondront pas réellement à ce qui est nécessaire et

l'ouvrage sera toujours soumis aux mêmes attaques.

Pour effectuer un diagnostic, différents moyens

d'investigation sont disponibles. On a d'une part les méthodes

destructives, pour les structures pouvant être localement

dégradées et les méthodes non destructives pour les

ouvrages nécessitant d'être préservés tels que

les bâtiments classés monuments historiques.

Une fois les causes ainsi que les pathologies

diagnostiquées, il est nécessaire de prévoir des travaux

de réhabilitation afin de redonner à la structure ses

caractéristiques physiques et mécaniques initiales.

Afin de retarder ou de limiter de nouvelles pathologies

similaires, il est possible de protéger la structure. Il existe un grand

nombre de protections, elles sont à choisir selon les différentes

pathologies, mais aussi sur la durée de pérennisation

espérée. Elles vont du simple revêtement appliqué

sur le parement, aux traitements électrochimiques.

Ces expertises se développent de plus en plus

notamment du fait d'une volonté des pouvoirs politiques de

s'inscrire dans un schéma de développement durable, à

savoir, pérenniser l'existant.

Il est aussi possible de ne pas prévoir des travaux,

mais seulement s'intéresser à l'évolution des pathologies.

C'est le cas par exemple pour des fissures, il peut être

utile de vérifier si son ouverture est continuelle dans le temps, dans

ce cas il sera nécessaire de prévoir des travaux de confortement.

Ou bien si l'ouverture de la fissure dépend de l'évolution de la

température, auquel cas il est possible de laisser l'ouvrage en

l'état sans craindre une dégradation de l'ouvrage.

Chapitre 01

1- DESCRIPTION DES PATHOLOGIES DU

BÉTON ARMÉ

D

ans cette partie, nous nous intéresserons aux

principales pathologies apparaissant dans le béton armé durci.

Ces pathologies ont des causes et conséquences variables. Elles sont

décrites dans la suite.

1.1. LA FISSURATION

Il est important avant tout de souligner qu'il est impossible

aujourd'hui d'éviter la fissuration du béton armé, que ce

soit lors de la mise en oeuvre, due par exemple au retrait de dessiccation ou

sur le béton durci, dû au vieillissement du matériau. Les

causes de la fissuration sont multiples, mais peuvent être

répertoriées en quatre catégories :

· Les causes dues aux propriétés des

matériaux, avec par exemple le retrait suite à

l'évaporation de l'eau de gâchage, le gonflement engendré

par la réaction exothermique du liant ou encore à la

résistance mécanique de la cohésion du liant.

· Les causes directes externes, avec notamment les

déformations excessives sous l'action des charges ou encore des

déformations sous l'action des variations de température ou sous

l'action de l'humidité.

Ø Les causes externes indirectes, à savoir les

répercussions sur certaines structures d'actions provenant d'autres

éléments tels que les tassements différentiels des

fondations.

Ø Les causes dues à un phénomène

de corrosion des armatures, les armatures corrodées ayant un volume plus

important que les aciers en bon état, l'état de contrainte du

béton au droit d'une armature corrodée est plus important et la

fissuration s'enclenche.

Parmi les différents types de fissures, on distingue

principalement trois catégories :

Ø Le faïençage, c'est un réseau

caractéristique de microfissures qui affecte principalement la couche

superficielle du béton

Ø Les microfissures, ce sont des fissures très

fines dont la largeur est inférieure à 0,2 mm.

Ø Les fissures, ce sont des ouvertures linéaires

au tracé plus ou moins régulier dont la largeur est d'au moins

0,2 mm

Il est important lors du processus de réhabilitation

d'un ouvrage, de s'intéresser à l'évolution de la largeur

d'une fissure. Il est possible de classer les fissures en trois

catégories selon leur évolution :

Ø Les fissures passives ou mortes, pour les fissures

dont les ouvertures ne varient plus dans le temps, quelles que soient les

conditions de température, d'hygrométrie ou de sollicitation de

l'ouvrage. Cependant, elles sont rares, car les matériaux alentour

à la fissure varient selon la température, c'est le

phénomène de dilatation thermique.

Ø Les fissures stabilisées, lorsque leur

ouverture varie dans le temps en fonction de la température.

Fissure superficiel Fissure

profonde

Figure1 : représentant des fissures

relevées sur les parois

1.2. LA CARBONATATION DES

BÉTONS :

La carbonatation dans le béton armé correspond

à un phénomène chimique. Le CO2 contenu dans l'air

réagit avec l'hydrate de chaux présent dans le béton.

Cette réaction forme du carbonate de calcium et de l'eau.

L'écriture simplifiée de cette réaction est la suivante

:

Ca(OH)2 + CO2 -> CaCO3

+ H20

Cette réaction a pour conséquence que les

deux bases alcalines présentes dans le béton sont

consommées, il y a donc une diminution du pH du béton.

La valeur initiale du pH du béton de jeune âge

est aux environs de 13 à 13,5. Après carbonatation il est autour

de 9.

La carbonatation génère une modification lente

de la structure du matériau et un changement de son comportement. Certes

elle a un effet néfaste en réduisant la protection chimique des

armatures, mais elle est aussi bénéfique agressives en

améliorant la résistance mécanique et la

résistance aux eaux.

Le schéma de la carbonatation peut être

représenté de la manière suivante :

Figure 2 : Phénomène de carbonatation

1.3. LA CORROSION DES

ARMATURES :

1.3.1.

LE PHÉNOMÈNE DE CORROSION DANS LE BÉTON

ARMÉ :

Le béton sain ayant un pH de l'ordre de 13 correspond

à un milieu naturellement protecteur pour les armatures.

Autour des aciers se forme un film passif, une

solution solide de Fe3O4 -

Fe2O3 permettant de réduire voir d'arrêter la

vitesse de corrosion. La dépassivation de l'acier peut se faire dans les

cas où le béton d'enrobage est carbonaté ou si la teneur

en chlorure est élevée.

Après destruction du film passif, un

phénomène de pile électrochimique se met en place,

le milieu électrolytique étant constitué par la solution

interstitielle du béton. Au niveau de la zone correspondant

à l'anode, l'acier se dissout, entrainant une production

d'électrons qui seront consommés au niveau de la cathode par

réduction d'oxygène.

Cette réaction entraine la formation d'ions hydroxyle

OH- réagissant avec les ions ferreux produits au niveau de

l'anode.

En présence d'oxygène, il se forme à

l'anode des oxydes et hydroxydes de fer gonflants.

Figure 3 : Phénomène de corrosion

1.3.2. LES CAUSES DE LA

CORROSION

On distingue principalement deux facteurs favorisant

l'apparition de la corrosion dans le béton armé. Tout d'abord, il

y a la carbonatation du béton, lorsque le pH du béton descend en

dessous de 9 les armatures ne sont plus passivées.

Ce phénomène est occasionné par la

réaction entre les hydrates de la pâte de ciment et le CO2

atmosphérique.

L'autre facteur étant les chlorures, la dé

passivation s'opère lorsque la teneur en chlorures au niveau des

armatures dépasse un certain seuil. Il est admis que ce seuil correspond

à une teneur de 0,4% par rapport à la masse du ciment. le

schéma suivant décrit le principe de corrosion dans le

béton armé :

Figure 4 : Processus de corrosion

1.3.3. LES

CONSÉQUENCES DE LA CORROSION :

La formation de la corrosion s'effectue au dépens du

métal d'origine. Ce phénomène entraine à la fois

une augmentation importante de volume ainsi qu'une perte de la section efficace

de l'armature.

Cela a pour conséquences d'une part l'apparition de

différentes pathologies au niveau du parement suite à

l'augmentation de volume, mais aussi une perte de capacité portante due

à la diminution de la section efficace.

Ces pathologies peuvent être des fissures, des

épaufrures, des décollements, ...

Figure 5: Évolution de la dégradation d'une

structure en béton armé

Figure 6 : Dégradation due à la corrosion

1.4. Les autres causes de

dégradation des bétons

Nous avons vu que les bétons se dégradaient

à cause des milieux dans lesquels ils sont placés car ils y

subissent des agressions physiques et chimiques. Certaines causes,

essentiellement dues à une mauvaise mise en oeuvre, peuvent

également participer à la dégradation des

bétons.

Ø Mauvais positionnement des armatures : Les

armatures (généralement en acier) placées trop près

du parement béton lors du coulage provoquent à terme des

fissurations de surface.

Ø Mauvaise qualité des bétons

employés : Un béton trop faiblement dosé en ciment,

mal vibré, présentera un aspect défectueux : nids

d'abeilles, faïençage, fissures superficielles, trous laissant les

armatures apparentes.

Ø Vibration trop importante : Une vibration trop

longue peut entraîner une ségrégation du béton et

par conséquent une mauvaise répartition des constituants. Les

efforts mal répartis entraînent alors des fissurations et des

élancements du béton.

Ø Absence de cure du béton : La cure du

béton est indispensable par temps chaud venté. Sans protection de

surface, le béton se faïence en surface.

Ø Cycle humidité / sécheresse :

Les cycles répétés d'humidité/sécheresse

entraînent des variations dimensionnelles du béton pouvant

créer des fissures et par conséquent la corrasion des aciers.

1.5. Classification

général des pathologies

|

Famille

|

Lésions

|

Types

|

|

Physique

|

Humidité

|

Capillaire/De filtrage/De condensation/Accidentelle/De

travaux

|

|

Saleté

|

Par dépôt / Par nettoyage différentiel

|

|

Erosion

|

Météorologique

|

|

Mécanique

|

Déformations

|

Tassement/Effondrement/Flambement/Gauchissement/

Flèche

|

|

Fissures

|

Par charge / Par dilatation - contraction

|

|

Fissures superficielles

|

Par support / Par finition

|

|

Détachements

|

Finitions continues / Finitions par éléments

|

|

Erosion

|

Coups / Frottements

|

|

Chimique

|

Efflorescence

|

Sels solubles cristallisés/Réaction chimique

avec les sels

|

|

Oxydation

|

Oxydation superficielle

|

|

Corrosion

|

Oxydation préalable/Immersion/Aération

différentielle/Paire galvanique

|

|

Organismes

|

Présence et attaque d'animaux/Présence de

plante

|

|

Erosion

|

Pollution

|

Tableau 1. Classification

générale des pathologies liées au bâtiment. (Source

J. Monjo- Carrio, 2011).

Le tableau ci-dessus regroupe les différentes

pathologies qui peuvent atteindre un bâtiment.

Elles y sont classées en trois grandes

catégories ; physique, mécanique et chimique, avec en

complément le détail de leur typologie et de leur origine.

L'étude de ces pathologies constitue une étape

majeure dans le processus de la réhabilitation-que nous aborderons en

aval- notamment au stade de l'élaboration du diagnostic, étape

déterminante dans la définition des interventions à mener

sur le bâtiment.

2- Les phases de

dégradation :

La dégradation du béton armé comporte

deux phases successives :

Ø Une phase d'incubation ou de latence (dite parfois

d'amorçage) qui correspond à l'altération lente du

béton, sans qu'il ne se produise encore des effets visibles,

Ø Une phase de développement (dite parfois de

croissance) des dégradations du matériau.

La phase d'incubation s'arrête :

Ø Soit lorsque les produits formés par les

réactions internes du ciment atteignent un «volume critique »

provoquant un gonflement néfaste du béton (par exemple, par

réaction sulfatique),

Ø Soit lorsque l'enrobage de béton ne

protège plus les aciers contre la corrosion (par exemple, si l'enrobage

est carbonaté).

La phase de développement est celle où les

dégradations sont visibles.

A ce stade les réparations deviennent lourdes et

coûteuses.

3- CONSÉQUENCES DES

DÉSORDRES :

3.1.

L'aspect de l'ouvrage :

Les efflorescences et les taches de rouille conséquence

de la pénétration d'agents agressifs dans l'enrobage de

béton, altèrent l'aspect de l'ouvrage. Ce point est parfois

considéré comme étant de peu d'importance, par le

gestionnaire des ouvrages. Par contre, ce sont les fissurations et les

fracturations du béton qui commencent à inquiéter le

gestionnaire, car des éclats de béton peuvent se produire.

3.2. La sécurité

vis-à-vis des usagers :

Les éclats de béton présentent un

risque pour les personnes qui circulent près de l'ouvrage. Leur

prévention et leur élimination doivent donc être

traitées avec soin.

3.3. La stabilité de la

construction :

Des essais effectués sur des éprouvettes ont

permis d'estimer les valeurs des forces d'adhérence pour des

éléments en béton dont les armatures sont

corrodées.

Il est apparu que ni la qualité du béton, ni le

rapport enrobage/diamètre d'armature n'influent sur la force

résiduelle d'adhérence, même si l'enrobage est

fissuré par la corrosion de l'armature sans qu'il ne soit

détruit par éclatement.

En ce qui concerne les moments fléchissant et les

efforts tranchants, une recherche expérimentale a porté sur

l'effet de la corrosion sur ces grandeurs mécaniques. Elle a

montré que pour prévoir de façon conservatrice la tenue

des éléments en béton armé, il suffit d'appliquer

les modèles de calculs classiques, en considérant la section

réduite des armatures ainsi que la section réduite de

béton.

Ainsi, tant que les diminutions de section des armatures

restent faibles et que l'enrobage reste cohésif, la corrosion de ces

armatures ne modifie pas significativement la tenue au moment

fléchissant ou aux efforts tranchants.

Mais lorsque la corrosion a atteint un stade avancé,

des calculs plus précis doivent être faits pour évaluer la

tenue résiduelle de l'ouvrage.

Ce document ne traite que du matériau et laisse de

côté les problèmes de structures.

Chapitre 02

1- RÉALISATION D'UN

DIAGNOSTIC :

L

e diagnostic d'un ouvrage est une étape importante dans

le processus de sa réhabilitation. Il permet avant tout de se prononcer

son état de santé et de voir quelles sont les éventuelles

pathologies ainsi que leur ampleur.

Généralement lorsque l'on effectue un

diagnostic, c'est quand un client découvert quelque chose qui

n'allait pas dans le fonctionnement de l'ouvrage ou bien l'apparition de

désordres.

Le diagnostic peut avoir principalement deux finalités.

Dans un premier temps, il peut être demandé de

suivre l'évolution des différentes pathologies dans le temps, que

ce soit à court, moyen ou long terme. Cela permet d'évaluer le

comportement de l'ouvrage sous l'effet de ces troubles, de voir s'il y a une

stagnation du phénomène ou s'il y a une

dégénérescence, auquel cas il est important de

prévoir des réparations.

L'autre finalité d'un diagnostic c'est de

répertorier tous les désordres, mais aussi la constitution de

chaque élément, en vue d'un traitement immédiat.

1.1. CHOIX DES

INVESTIGATIONS :

Le choix des investigations dans un diagnostic d'ouvrage

dépend de plusieurs paramètres. Il est primordial de les

évaluer afin de mettre en oeuvre les moyens adaptés pour

répondre pleinement à la mission.

Ces différents paramètres sont les suivants :

Figure 7: Schéma du choix

d'investigation

En effet, le choix des investigations dans un diagnostic

d'ouvrage dépend :

- Du type de mission à réaliser ; selon ce que

souhaite le client, il est possible de réaliser différents types

de missions à savoir :

o Une inspection de l'ouvrage

o Un diagnostic

o Un diagnostic approfondi

o Un suivi d'ouvrage

Chacune de ces missions met en oeuvre différentes

méthodes de diagnostic, de plus ou moins grande ampleur, mais aussi une

interprétation des résultats plus ou moins poussée.

- De la nature des matériaux ; Le diagnostic d'un

ouvrage en béton armé ne fera pas appel aux mêmes

techniques d'investigation que pour un ouvrage en bois, en acier ou en

pierre.

De plus, chacun de ces matériaux a ses propres

pathologies types.

- Du type de structure ; Les moyens à mettre en oeuvre

seront différents selon qu'il s'agisse d'un ouvrage d'art ou bien

d'un bâtiment industriel ou un bâtiment d'habitations. La

géométrie et la taille de l'ouvrage rentrent aussi en compte dans

le choix des investigations.

- De l'environnement dans l'ouvrage ; Il est important

de prendre lequel se trouve l'ouvrage, car il peut être en

considération à l'origine de ces pathologies. C'est le cas

notamment pour les structures en milieu chimique ou pour le

bâtiment « La Saline » pour lequel sa structure se trouve dans

un milieu, avec beaucoup d'éléments de chlorures, directement

lié à l'activité se déroulant dans le

bâtiment.

- De l'état de l'ouvrage ; Les investigations

dépendent d'une part des désordres qui affectent l'ouvrage, le

matériel et le type d'investigation à mettre en oeuvre seront

différents pour des armatures corrodées ou pour des fissures.

Mais cela dépend aussi de la fragilité de l'ouvrage. S'il est

à la limite de la stabilité, on se dirigera plutôt vers des

méthodes non destructives afin de ne pas affecter plus la structure.

De plus, certaines parties de structures peuvent être

inaccessibles ou nécessitant la mise en place d'échafaudages ou

nacelle afin de pouvoir diagnostiquer ces éléments.

1.2. TYPES

D'INVESTIGATIONS

Il est possible de classer les différentes

investigations en deux catégories : soit les méthodes non

destructives, soit les méthodes destructives. Les principales

méthodes rencontrées lors de diagnostics sont

décrites dans la suite.

1.2.1. INVESTIGATIONS

NON DESTRUCTIVES

Le principe de ces méthodes de diagnostic réside

dans le fait que l'on analyse l'ouvrage ou une partie de l'ouvrage sans

porter atteinte à son intégrité.

Ceci est à privilégier dans

différents cas, par exemple les bâtiments classés

monuments historiques, pour lesquels il est difficile de faire accepter aux

architectes des bâtiments d'Algérie qu'il soit utile d'effectuer

des prélèvements de la structure pour pouvoir la

caractériser.

Ces méthodes sont à favoriser aussi dans le cas

d'ouvrage dont la structure est très atteinte et affaiblie.

Effectuer des prélèvements sur ce type de

structure risque de la fragiliser encore plus.

Pour les ouvrages en béton armé, il existe

différentes méthodes non destructives.

Figure 8 : Schéma des investigations non

destructives

1.2.1.1. RELEVÉ

VISUEL ;

Le diagnostic visuel consiste à aller sur site et

d'analyser chaque élément de la structure en détail.

Ainsi, cela permet dans un premier temps de connaitre les

caractéristiques géométriques de chaque

élément et aussi les matériaux constitutifs.

Cela permet d'évaluer le comportement global de

l'ouvrage, de connaitre les éléments porteurs ainsi que

l'acheminement des charges dans la structure.

Dans un second temps, il est nécessaire de

répertorier les différentes pathologies présentent sur la

structure.

Les principaux désordres rencontrés pour les

structures en béton armé sont les suivants :

o Les fissures, avec leur ouverture et leur longueur

o Les fractures, avec leur ouverture, décalage ou

rejet

o La présence de coulures de calcite

o Les zones d'altération superficielles et profondes

o Les zones humides

o Les zones de mousses ou de végétation

o Les zones de faïençage

o Les éclats de béton en formation ou

profonds

o Les aciers apparents

o Les zones de ségrégation

Il est nécessaire de répertorier tous ces

éléments sur des plans, soit existant soit à créer,

et de créer un dossier photographique des principaux désordres

afin de pouvoir les visualiser au mieux.

Dans tous les cas le diagnostic visuel doit permettre de

:

- Qualifier les désordres, car chaque type a une

origine et des conséquences particulières.

- Déterminer les caractéristiques d'une

pathologie permet de savoir quelle sorte de traitement sera nécessaire

afin de stopper le phénomène.

- Quantifier les désordres, car selon son ampleur, des

méthodes de réparation plus ou moins lourdes seront à

envisager.

- Localiser les désordres afin de pouvoir

déterminer son origine et ainsi agir à la source du

problème. S'il est seulement prévu de réparer

l'élément sans s'attaquer à ce qui engendre la pathologie,

la réparation risque de ne pas être pérenne et l'on verra

rapidement apparaitre de nouvelles pathologies similaires.

Les pathologies rencontrées lors du diagnostic visuel

sont généralement recensées dans un tableau

de type :

|

Localisation

|

Description du désordre

|

Photo n°

|

|

Poutre A1-2

|

Face Est : Décollement avec aciers

apparents ; hauteur 12 cm, largeur 20 cm, profondeur 0 à 4 cm.

|

1

|

|

Poteau C3

|

Face Ouest : Fissure transversale ; épaisseur 0,5

à 2 mm, longueur 50 cm

|

8

|

Il est possible de classer les éléments selon la

gravité de leur pathologie :

-Indice A : Pas de défauts

apparents.

-Indice B : Défauts sans

conséquence importante autres qu'esthétique.

-Indice C : Défauts qui indiquent

qu'une évolution risque de se faire anormalement. Ces défauts

doivent être surveillés.

-Indice D : Défauts

révélateurs de dégradation, ils sont rangés en deux

classes:

O DA : Défauts qui indiquent un

début d'évolution. Ils doivent être

surveillés régulièrement et des mesures doivent être

prises en cas d'évolution.

O DB : Défauts qui indiquent une

évolution avancée. Des mesures de renforcement ou de remplacement

doivent être prises.

-Indice E : Défauts qui traduisent de

façon très nette une modification du comportement de la structure

et qui mettent en cause la durée de vie de l'ouvrage. Des mesures

doivent être prises dans les plus brefs délais.

-Indice F : Défauts indiquant la

proximité d'un état limite et nécessitant soit une

restriction d'utilisation, soit la mise hors service de l'ouvrage.

De même, il est possible de classer le site dans sa

globalité afin de donner une vision d'ensemble de l'état de la

structure au maître d'ouvrage. Il peut être classé de la

manière suivante:

-Indice 1 : Site en état neuf ou quasi

neuf, aucun travaux n'est à prévoir à moyen termes.

-Indice 2 : Site en très bon

état général, quelques points à surveiller.

-Indice 3 : Site en bon état, quelques

travaux à prévoir à moyen ou long termes.

-Indice 4 : Site en état moyen,

travaux à prévoir à moyen termes et surveillance

conseillée.

-Indice 5 : Site dégradé,

travaux à court termes à prévoir.

-Indice 6 : Site très

dégradé, travaux d'urgences à prévoir, site

prioritaire.

Les outils indispensables pour mener à bien une

inspection visuelle sont les suivants :

-Un appareil photo

-Un mètre

-Un distancemètre

-Un pied à coulisse

-Un fissuromètre (réglette en plastique

transparente munie de traits de largeurs calibrées que l'on place

successivement sur la fissure à observer pour estimer sa largeur)

-Le nécessaire pour prendre des notes

Figure 9 : Fissuromètre

Cette première étape permet de définir la

gravité des pathologies, mais aussi de classer les différents

éléments en fonction de la priorité auxquels ils doivent

être réparés.

L'investigation visuelle permet aussi de prévoir quels

sont les autres moyens de diagnostic les plus adaptés à mettre en

oeuvre afin de répondre pleinement à la problématique.

Ces investigations complémentaires on pour but de

préciser les désordres observés lors du

relevé visuel, mais aussi de recueillir des informations

complémentaires concernant leur constitution ainsi que leur

état.

Figure 10 : Mesure d'une fissure

1.2.1.2. L'ANALYSE DU

FERRAILLAGE :

Le relevé du ferraillage peut se faire à l'aide

d'un pachomètre de type Ferroscan.

Cet appareil est un système de détection

portable pour un examen d'armatures non destructif. Il permet de

déterminer le positon exact des barres d'armatures, de mesurer

l'enrobage et de donner une indication du diamètre de l'armature.

Le principe de fonctionnement repose sur l'émission

d'un flux magnétique par l'appareil.

Le pachomètre détecte la diffusion de ce champ

magnétique ainsi que les modifications de la résonance

magnétique induite par la présence d'aciers. Ainsi, l'appareil

mesure la variation électromagnétique due à la

présence d'éléments ferromagnétiques, les

armatures.

La détermination du diamètre et de l'enrobage

repose sur le fait que plus une armature a un diamètre important,

plus le signal reçu par l'appareil sera important. A contrario, plus

l'épaisseur d'enrobage sera importante, plus le signal sera faible.

Ainsi, la profondeur d'auscultation avec cet appareil est

limitée (généralement de l'ordre de 10 à 15

centimètres selon le type de bétons et le type d'armatures).

Le schéma ci-dessous montre la réponse obtenue

selon la densité d'armatures, avec à droite une seule armature,

au milieu trois armatures relativement espacées et à droite trois

armatures rapprochées.

Figure 11 : Réponse en fonction de la

densité d'armature

Concernant l'utilisation de l'appareil, il existe

principalement deux modes de mesures :

- La détection par lignes

- La détection par fenêtres

La première méthode consiste à

déplacer l'appareil perpendiculairement aux armatures que l'on souhaite

détecter.

Sens de la détection linéaire

Aciers détectés

Aciers non détectés

Figure 12 : Principe de la détection linéaire

La détection par lignes est très

intéressante pour les éléments longs sur lesquels on

souhaite avoir une vision globale du ferraillage. En effet, les

détections peuvent aller jusqu'à quarante mètres de

longueur. Ce type de mesure permet d'obtenir les variations d'espacement des

armatures ainsi que les enrobages correspondants.

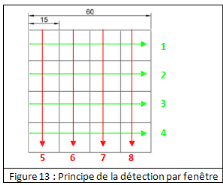

La seconde méthode consiste à détecter

les aciers sur un carré de soixante centimètres de coté.

Cela par pallier de quinze centimètres, d'abord dans le sens transversal

puis dans le sens longitudinal.

Cette méthode permet d'une part d'estimer le

diamètre des aciers ainsi que les enrobages, et d'autre part de voir

localement comment les aciers ont été assemblés. Cela

trouve toute son utilité pour voir

le clavetage d'une poutre à un poteau par exemple.

Le travail d'ingénierie consiste, après

extraction des données sur un ordinateur grâce à un

logiciel, à exploiter les mesures effectuées sur site. Cette

étape varie selon le type de mesures effectuées.

Pour la détection par ligne, l'exploitation des

données donne un résultat similaire au suivant :

Figure 14 : Résultat de la détection

linéaire

Pour la détection par image, on obtient des

résultats semblables aux suivants :

Figure 15 : Résultat de la détection par

fenêtre

Sur l'image ci-dessus on peut voir des aciers plus

foncés que d'autres, cela signifie qu'ils sont plus proches de

l'appareil, donc un enrobage moindre.

Il y a donc deux lits d'armatures, la nappe

supérieure (en foncée) et la nappe inférieure (en claire).

De plus, on peut voir l'espacement des armatures dans les deux

sens, leur diamètre ainsi que l'épaisseur d'enrobage des

aciers.

Figure 16 : Détection du ferraillage d'un balcon

1.2.1.3. L'AUSCULTATION

SONIQUE :

L'auscultation sonique permet de mesurer le temps de

propagation d'un train d'ondes sonores entre deux points. Une partie de

l'auscultateur, le transducteur, produit des ultrasons.

Grâce aux propriétés

piézoélectriques des matériaux, l'énergie

électrique émise est transformée en énergie

mécanique ultrasonore. L'appareil mesure le temps nécessaire

à l'onde pour atteindre le récepteur qui la convertit en

signal électrique. Connaissant la distance de l'émetteur

possible de connaitre la vitesse de propagation de l'onde dans le milieu.

Ce procédé permet de caractériser

l'homogénéité physique du béton ainsi que son

état d'altération. En effet, cette méthode de diagnostic

permet entre autres de localiser des défauts, des vides ou autres

malfaçons dans le béton.

Le principe est que les lames d'air emprisonnées dans

le matériau transmettent très peu l'énergie des ultrasons,

ainsi, la vitesse mesurée sur l'ensemble de l'élément sera

plus faible que pour un béton homogène.

Il existe principalement deux types de mesures à

effectuer sur site :

-Les mesures en transparence : cette méthode consiste

à déterminer le temps de propagation des ondes sonores

longitudinales à travers un élément. Pour procéder

à ce type de mesure, il faut placer l'émetteur et le

récepteur sur les deux faces opposées de l'élément

à ausculter.

-Les mesures de surface : cette méthode s'effectue

principalement lorsqu'une seule des faces de l'élément

est accessible lors des investigations.

Elle peut aussi être utilisée pour

déterminer la profondeur d'une fissure ou bien la présence de

couches multiples dans un même élément.

Pour réaliser cette mesure, il faut placer

l'émetteur et le récepteur sur la même face plane de

l'élément à ausculter.

L'émetteur reste sur un même point, tandis que le

récepteur se déplace en effectuant à chaque fois une

mesure.

Il est à noter qu'il existe une règle a

été conçue par le CEBTP afin d'avoir des espacements

donnés et ne pas faire des erreurs sur les distances mesurées.

Le tableau suivant donne les résultats d'essais obtenus

par le CEBTP sur l'auscultation sonique des bétons :

|

Vitesse de propagation du son

|

Qualité estimée du

béton

|

|

V > 4000 m/s

|

le béton est de bonne qualité

ethomogène

|

|

3500 < V < 4000 m/s

|

le béton est de qualité moyenne

|

|

3000 < V < 3500 m/s

|

le béton est de qualité

médiocre

|

|

V < 3000 m/s

|

le béton est de mauvaise qualité

|

Figure 17 : Mesure par transparence

1.2.1.4.

SCLÉROMÈTRE :

Le principe de l'essai sclérométrique repose sur

la corrélation entre la dureté d'un matériau et sa

résistance à la compression.

Pour déterminer la dureté du béton, une

bille d'acier est projetée sur une sonde en contact avec l'ouvrage

à inspecter. Lors de son rebond, la bille entraine un index coulissant

sur une règle de mesure. Plus le rebond sera important, plus le

matériau sera dur.

Il convient de réaliser un certain nombre d'essais sur

l'élément à ausculter, vingt-sept dans la norme actuelle,

afin d'obtenir un résultat cohérent.

L'indice sclérométrique Is de

l'élément diagnostiqué est la médiane de 27

mesures effectuées sur la zone d'ouvrage testé. Par report

de l'indice sclérométrique sur un abaque,

considéré. Il est important de savoir que différents

paramètres peuvent influer sur les résultats, tels que

l'on obtient la résistance à la compression estimée

de l'élément l'inclinaison du scléromètre ou

encore l'homogénéité du béton.

Il peut être intéressant de coupler ces

résultats avec des essais de résistance à la compression

sur des prélèvements de la zone étudiée.

Figure 18 : Scléromètre

1.2.2. INVESTIGATIONS

DESTRUCTIVES

Les investigations destructives dans les structures en

béton armé peuvent prendre plusieurs formes.

Soit on y a recours pour effectuer un

prélèvement de matériau pour connaitre ses

caractéristiques géométriques, mécaniques et

chimiques, soit c'est pour avoir accès à des

éléments interne ou sous- jacent à la structure.

Cela permet aussi de connaitre leur état

d'altération en profondeur ainsi que l'ampleur des pathologies.

Parmi les investigations destructives, on recense

principalement les techniques suivantes :

Figure 19 : Schéma des investigations destructives

1.2.2.1. CAROTTAGE

D'ÉLÉMENTS EN BÉTON ARMÉ

Le recours au carottage du béton armé peut avoir

plusieurs objectifs.

-Tout d'abord dans un dallage afin de permettre la

réalisation d'essais géotechniques sur le sol en place tel que

des pénétromètres dynamiques ou des tarières. Ceci

pour caractériser le sol sous la structure dans le cadre d'une

rénovation ou d'une restructuration de l'ouvrage.

-Afin de pouvoir déterminer les

caractéristiques chimiques et mécaniques d'un

élément en béton de la structure, en effectuant des essais

de compressions sur les carottes prélevées, mais aussi des

analyses chimiques et microscopiques afin de déterminer les

différents constituants et leur quantité. Cela permet de

déterminer quel type de ciment a été utilisé ainsi

que le rapport E/C.

-Déterminer les caractéristiques des

couches constituantes de l'élément (épaisseur

du revêtement, de la chape, du béton,...) La norme NF EN

13791 de septembre 2007 indique deux méthodes pour «

l'évaluation de la résistance à la compression sur site

des structures et des éléments préfabriqués en

béton».

La méthode à utiliser varie selon le nombre

d'éléments carottés dans la structure concernée,

mais dans tous les cas, elle permet d'estimer la classe de résistance du

béton

Cette méthode nécessite le recours à une

carotteuse et il peut être nécessaire de déterminer

préalablement le ferraillage de l'élément afin

d'éviter d'avoir des aciers dans la carotte.

Ceci pour deux raisons : d'une part, cela fragilise plus la

structure si les aciers prélevés ont un rôle important,

d'autre part les résistances à la compression obtenue, sur une

carotte dans laquelle il y a présence d'acier, sont faussées.

Pour les mêmes raisons, il faut éviter de

carotter un élément sur une fissure.

Figure 20 : Carotte prélevée

1.2.2.2.

PRÉLÈVEMENTS D'ACIERS :

Le prélèvement d'acier peut s'avérer

utile notamment lorsqu'un recalcul d'une structure est demandé.

Dans ce cas, il est important de connaitre les aciers

présents dans un ouvrage. Ainsi, en prélevant des aciers, cela

permet de déterminer leur type, que ce soit des aciers Haute

Adhérence, lisse, TOR, etc. mais aussi leurs caractéristiques

mécaniques telle que la limite d'élasticité de l'armature.

Tous ces éléments sont nécessaires afin

de pouvoir déterminer quelles sont les charges pouvant s'appliquer sur

l'élément et s'il est nécessaire de prévoir de

renforcer la structure soit avec des tissus de fibre de carbone ou par ajout

d'armatures afin de pouvoir répondre aux besoins du client ou des

utilisateurs.

Figure 21 : Prélèvement d'aciers

Le prélèvement d'aciers peut se faire par

tronçonnage de l'armature, après l'avoir préalablement

dégagé du béton adjacent. Il est préférable

de le faire dans des zones saines pour ne pas risquer de fragiliser encore plus

la structure à cet endroit.

Il peut parfois s'avérer utile de prélever

localement des armatures dans des zones touchées par des pathologies,

telle que la corrosion des armatures afin de pouvoir déterminer son

avancement ainsi que la section restante d'acier pouvant être

exploité afin de déterminer les quantités d'armatures

nécessaires à rajouter pour redonner à

l'élément au minimum sa section d'acier initiale.

1.2.2.3. POTENTIEL DE

CORROSION :

La mesure du potentiel de corrosion ne peut se faire que si le

ferraillage est continu et s'il n'y a pas de revêtement de surface

pouvant agir comme isolant. Si le ferraillage est discontinu, il est toujours

possible de mettre en place des pontages électriques.

Le principe de la mesure du potentiel de corrosion est de

mettre à nu une armature puis de la connecter à une borne d'un

millivoltmètre à haute impédance. Une électrode de

référence est placée sur le parement, elle-même

reliée à une autre borne du millivoltmètre.

Elle est dite de référence, car elle a un

potentiel constant du à un équilibre électrochimique. Il

est important de veiller à ce que la jonction entre le béton et

l'électrode soit humide afin d'établir une conduction

électrique.

Cela permet de diminuer la résistance entre

l'électrode de référence et le béton ainsi que le

potentiel de jonction entre interstitielle du béton

l'électrolyte contenu dans l'électrode de

référence et la solution

Une fois les branchements faits, il faut réaliser les

mesures des potentiels des zones auscultées en déplaçant

l'électrode de référence.

La norme ASTM C876-91 fait une corrélation entre le

potentiel mesuré et la probabilité de corrosion. Ainsi, en

utilisant une électrode Cu/CuSO4 on a la relation suivante :

-Si E > - 200 mV alors la corrosion est peu probable

(probabilité inférieure à 10%)

-Si -350 < E < -200 mV alors la corrosion est possible

(probabilité de cinquante pour cent)

-Si E < - 350 mV alors la corrosion est très

probable (probabilité de 50 à 90%)

Figure 22 : Principe du potentiel de corrosion

Cependant, il est important de noter le fait que

différents paramètres peuvent influer sur les résultats

obtenus, tels que :

-L'hygrométrie de surface, il peut y avoir une

diminution de 100 mV entre une mesure sur surface humide et une mesure quand

c'est sec

-Pour des milieux agressifs comme la présence de

chlorures, la conductivité est augmentée et les potentiels

sont plus négatifs

-Lorsque le béton est carbonaté, les potentiels

sont plus positifs.

En effectuant ainsi des mesures en de nombreux points d'un

élément, il est possible d'effectuer une cartographie

complète de la probabilité de corrosion.

Figure 23 : Cartographie de potentiel de corrosion

Figure 24 : Mesure du potentiel de corrosion

1.2.2.4. TEST À

LA CARBONATATION :

Le principe du test à la carbonatation repose sur le

fait que le pH du béton carbonaté est plus faible que celui du

béton sain. Pour déterminer la zone carbonatée, il

est généralement utilisé un indicateur coloré

tel que la phénolphtaléine.

La phénolphtaléine est un composé

organique de formule C20H14O4. L'utilité de ce composé est qu'il

change de couleur selon le pH de l'élément avec lequel

il entre en contact.

Il fait partie des indicateurs de pH ou indicateur

coloré. Ce changement de couleur est dû à une modification

de la structure chimique de la molécule lors du passage de la forme

protonée (milieu acide) à la forme déprotonnée

(milieu basique).

La couleur que prend la phénolphtaléine

dépend du pH. Elle sera rose pour un pH compris entre 8,2 et 12 et

incolore au-delà et au-deçà de cette zone de virage.

Cet essai se réalise généralement sur une

coupe fraiche de béton. Il faut y pulvériser la solution de

phénolphtaléine, si la phénolphtaléine ne

réagit pas, il faut approfondir la coupe dans le béton par

paliers d'un centimètre et répéter les étapes

précédentes jusqu'à ce que la

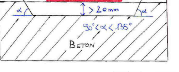

phénolphtaléine vire au rose.

Puis il est nécessaire de mesurer l'épaisseur

entre le parement extérieur et la zone à laquelle commence la

coloration du béton. Cela nous donne la profondeur de carbonatation du

béton de cette zone.

Il peut être utile de réaliser cette mesure en

différents points d'un élément afin de pouvoir

cartographier les profondeurs de carbonatation associées.

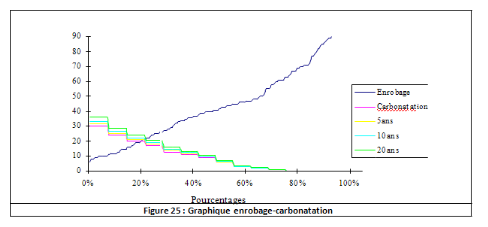

Il peut s'avérer intéressant de coupler les

mesures de profondeur de carbonatation avec les mesures d'enrobages

données par exemple avec un pachomètre de type Ferroscan. En

effectuant un certain nombre de mesures, il est possible d'obtenir une courbe

du type :

L'intersection de la courbe d'enrobage (courbe bleu

foncé) avec celle de carbonatation (courbe rose) donne le pourcentage

des armatures qui ne sont plus protégées.

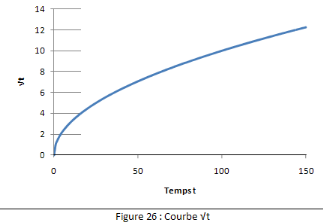

Il est aussi possible de faire des prévisions sur les

évolutions pour les années à venir (courbes jaune, bleu

clair et verte). En effet, l'évolution de la carbonatation suit une

évolution en fonction du temps du type avt, avec « a » un

facteur propre à chaque béton. En connaissant l'âge du

bâtiment ainsi que la profondeur de carbonatation à l'instant t,

il est facile de déterminer le facteur « a ».

Figure 27 : Carbonatation sur carotte

1.3. CONCLUSION SUR LE

DIAGNOSTIC :

Dans cette partie nous avons vu l'importance du diagnostic

dans l'opération de réhabilitation d'un ouvrage ainsi que des

différents moyens disponibles pour le réaliser.

C'est l'étape clé qui permet de

déterminer les types de pathologies dont souffre l'ouvrage ainsi que

leur ampleur. Cela permet aussi de faire des prévisions quant à

l'évolution de ces troubles.

Mais c'est avant toute chose, l'étape qui va permettre

de mettre en oeuvre la méthode de réparation la plus

adaptée. Cela permet aussi d'évaluer la cause de ces

problèmes.

Cette cause peut être tout simplement le vieillissement

naturel de la structure, mais cela peut aussi être à cause de

l'environnement alentours. Afin de rendre les réparations

pérennes, il est nécessaire de mettre en oeuvre des

travaux de protection adaptées, mais aussi de travailler sur

l'origine du problème afin d'éviter l'apparition rapide de

nouvelles pathologies semblables

2. RAPPORT DE

DIAGNOSTIC :

Le rapport de diagnostic présente l'ensemble des

résultats et leur interprétation, mais doit être

compréhensible par un non initié.

Il comprend :

· l'identification de la structure, le nom du

demandeur,

· l'identification du laboratoire (ou de

l'ingénieur) chargé de l'étude, la date,

· une brève description de la structure,

· le rappel des objectifs de l'étude,

· la liste des documents consultés,

· les résultats de l'inspection

détaillée,

· les résultats des essais in situ et de

laboratoire,

· une discussion sur l'origine des désordres,

leur étendue, leur évolution probable, et leur incidence sur la

sécurité,

· des conclusions claires sur les désordres

constatés et des propositions éventuelles de complément

d'étude,

· une liste des priorités des

réparations et travaux à effectuer,

· des recommandations relatives aux méthodes

de réparation les plus adaptées.

3. CONTRAINTES ET

EXIGENCES

Ce chapitre dresse une liste non exhaustive de critères

pouvant guider l'ingénieur, qui doit préconiser une

réhabilitation du béton armé dégradé par la

corrosion. En effet, le choix de la méthode ou des produits de

réparation est soumis à des contraintes et exigences qui sont

liées au type de réhabilitation, ainsi qu'à la nature et

à l'environnement de l'ouvrage à réparer.

3.1CONTRAINTES

STRUCTURELLES

L'une des conséquences de la corrosion des armatures du

béton armé est un affaiblissement de la structure.

L'ingénieur chargé d'étudier la réparation doit

toujours avoir présent à l'esprit le respect de la

sécurité de service de l'ouvrage, donc de sa stabilité. Il

doit, avant même d'envisager des solutions de traitement de cette

corrosion, estimer l'état général de la structure et en

comprendre le fonctionnement.

Il doit prendre en compte, comme pour un projet nouveau, les

contraintes de service d'exploitation, de charges et d'environnement de la

structure.

Une visite approfondie de la structure, permettra de

déceler les indices révélateurs de la perte de

résistance de la structure, tels que les fissures, les écaillages

et écrasements locaux de béton etc.

Quelquefois cette inspection révélera que la

corrosion est d'abord due à un dysfonctionnement de la structure et

qu'elle n'est en fait qu'un facteur aggravant.

Les structures visitées sont en général

en service et soumises à des chargements, leur âge et leur

état général permettent à l'ingénieur

d'apprécier les qualités de la conception d'origine et leur

fonctionnement structurel.

Il ne convient pas de modifier systématiquement les

structures, quand leur comportement est satisfaisant. Mais le traitement de la

corrosion qui sera envisagé respectera en général le

projet, en lui redonnant ses caractéristiques originelles.

3.1.1.2. Pertes de section

des armatures

La corrosion métallique est une dissolution, donc une

perte de section des armatures. Le facteur de sécurité pris en

compte dans les calculs de dimensionnement, s'en trouve réduit.

L'ingénieur chargé de la réhabilitation de la structure

devra estimer ces pertes.

Cette tâche n'est pas facile ; l'estimation se fait

généralement de façon statistique après une

série de mesures des diamètres résiduels effectuées

dans des sondages.

Pour les visites d'évaluation, il est très rare

de disposer des moyens d'accès utilisés pour l'exécution

du chantier.

Les sondages d'évaluation sont

généralement réalisés dans des zones d'accès

faciles, où les sections ne sont pas toujours les plus

sollicitées. Il faut donc se garder la possibilité

financière de faire exécuter de nouveaux sondages dans les

sections les plus sollicitées, et prévoir un éventuel

renforcement d'armature.

Si la perte de section est supérieure à 10%, il

convient de renforcer les armatures. Il faut, bien entendu, s'assurer que les

charges de services n'ont pas évolué, et que

réglementairement les armatures en place correspondent aux

sollicitations.

L'apport de nouvelles armatures peut alors se faire dans la

masse, après démolition des zones et reconstitution du

béton, soit par un apport externe enrobé dans un

béton projeté connecté à la structure, soit par

des armatures additionnelles collées sous forme de plaques de tôle

ou de tissus de carbone.

3.1.1.3. Ancrage et

entraînement des armatures

Les oxydes de fer forment autour des armatures une gaine qui,

à partir d'une certaine importance, peut diminuer leur

adhérence au béton.

Cette perte d'entraînement des barres conduit alors

à une perte générale de la résistance de la

structure. La mobilisation des efforts par les barres en traction peut

être modifiée par un glissement relatif de l'ancrage lors de

sollicitations, la mobilisation des efforts se fait alors avec de plus grandes

déformations.

Il faut alors quelquefois dégarnir les enrobages de

béton altérés pour les reconstituer, ces opérations

libèrent totalement les ancrages de barres. Quand ils ne sont pas

accompagnés d'un étaiement soigné de la

structure avant le repiquage, ces dégarnissages modifient

profondément son fonctionnement, et peuvent présenter un

réel danger lors de l'exécution.

3.1.1. Respect du

fonctionnement de la structure en l'état

La corrosion des armatures du béton armé peut

entraîner un appauvrissement des capacités portantes de la

structure. Cette perte de résistance se manifeste par des

altérations des matériaux qui sont les suivantes.

3.1.1.1. Pertes de section

du béton.

Le foisonnement des oxydes de fer développe des

contraintes qui peuvent endommager le béton, allant jusqu'à

l'éclater. Il en résulte que les sections résistantes de

béton diminuent, les contraintes s'organisent, et transitent par les

zones adjacentes. La simple reconstitution de ces sections par un produit de

ragréage, n'est pas toujours suffisante pour retrouver le fonctionnement

originel de la structure.

Il faudra quelquefois avoir recours à des techniques de

vérinage pour soulager la structure, avant de reconstituer la section

altérée. Cela peut être le cas dans des zones

comprimées, la nature des produits de reconstitution devront alors tenir

compte de la composition du béton en place et de son module

d'élasticité.

La forme de la découpe pour curer les zones

altérées devra prendre en compte l'angle des joints de

bétonnage de la zone à reconstituer, pour que les contraintes

transitent correctement lors du rechargement.

3.1.2. Respect des

matériaux en place

Les traitements de corrosion des armatures du béton

armé sont réalisés soit par des apports de

matériaux en surface, soit par des reconstitutions de forme après

purge, soit par des procédés agissant en profondeur.

Le choix des techniques doit être fait en

considérant les matériaux constitutifs de la structure, tant sur

un plan physique que chimique. Ainsi, le traitement de la corrosion des

armatures ne doit pas entraîner une dégradation du béton en

place, qui serait due à l'incompatibilité de deux produits en

présence.

L'action des produits de protection des armatures ne doit pas

engendrer, vis-à- vis du béton, des actions secondaires

préjudiciables au bon fonctionnement de la structure.

Avant la préconisation du traitement,

l'ingénieur s'assurera que la solution choisie est en adéquation

avec les conditions de fonctionnement et le milieu ambiant de la structure.

Les effets d'un traitement peuvent être de trois

types.

3.1.2.1. Les actions

irréversibles sur la nature des matériaux

L'application de produits peut changer de façon

irréversible la structure interne ou superficielle des matériaux

traités. Certains produits de surface bloquent totalement les

porosités du béton et « piègent »

l'humidité dans les structures, ils les rendent ainsi plus sensibles aux

cycles gel / dégel.

Des produits d'imprégnations qui créent des

minéraux peuvent modifier l'équilibre chimique du béton en

place ou le module d'élasticité des zones fortement

imprégnées en surface.

D'autres produits peuvent empêcher à jamais la

pose de revêtements ultérieurs, etc.

3.1.2.2. Les effets

secondaires après traitement

Certains traitements peuvent avoir des effets secondaires,

après leur application sur certains bétons. Par exemple, les

traitements électrochimiques qui augmentent le pH du béton

d'enrobage, peuvent déclencher des réactions d'alcali-granulats.

De même, l'utilisation de produit à effet

gonflant (à long terme) peut créer des contraintes importantes,

pouvant aller jusqu'à des fissurations ou des éclatements.

3.1.2.3. Les

conséquence du choix des matériaux de remplacement

Le choix des matériaux de remplacement ou de

substitution des zones dégradées doit donc tenir compte de

l'état de vieillissement des matériaux en place. Si certaines

parties doivent être partiellement reconstruites, on devra s'assurer de

la bonne compatibilité des matériaux entre eux.

Certains produits, utilisés en ragréages,

faciles d'emploi, rapides, et compatibles avec les armatures, ne sont pas

toujours compatibles avec les bétons adjacents. Cela peut être le

cas des produits dont le liant est à base de ciment alumineux au contact

avec des bétons à base de ciment Portland CEM I.

3.2. EXIGENCES A PRENDRE EN

COMPTE POUR LES REPARATIONS

L'objet principal d'une réhabilitation est

d'arrêter ou d'éviter la corrosion des armatures du béton

armé.

Mais le traitement choisi doit aussi répondre aux

attentes du client qui peuvent être d'ordre fonctionnel ou

esthétique, avec le respect du caractère original ou historique

de la structure.

Ces exigences sont traitées au coup par coup. En

général, le cahier des clauses techniques particulières

fixera les critères de réalisation. Il est recommandé de

demander à l'entreprise chargée du chantier, des planches

d'essais pour valider les traitements à mettre en oeuvre.

Il peut aussi être demandé de réaliser in

situ, une partie de structure qui servira d'essai de convenance.

Cette dernière procédure offre l'avantage de

pouvoir valider en une seule fois le matériel, les matériaux et

la mise en oeuvre de la « planche » de convenance. Ces validations

peuvent concerner des exigences :

· de forme,

· de couleur,

· d'aspect,

· de respect de l'environnement.

4. DURABILITE

La durabilité d'une réhabilitation correspond au

fait qu'elle ne doit pas être renouvelée avant un certain

délai, qui est précisé dans une garantie. Cette

durabilité dépend de la pertinence du choix de la technique

retenue, de sa mise en oeuvre et des sollicitations après traitement.

La pérennité de l'ouvrage correspond à

son aptitude à remplir les fonctions prévues (mécaniques,

esthétiques, etc.). Elle peut être allongée, après

traitement de réhabilitation, quand les parements sont de plus

revêtus d'un écran protecteur contre les agents agressifs.

La notion de garantie est une notion contractuelle, dont la

durée est liée au traitement choisi, pour une structure dans des

conditions d'exploitation données. La garantie prend effet après

la réception des travaux.

La réception des travaux est un acte de fin de travaux

qui atteste que la réalisation est conforme au contrat. Avant cette

réception l'efficacité du traitement doit être

vérifiée.

4.1. Les contrôle du

résultat des traitements

Certaines vérifications sont simples, comme par exemple

les couleurs, les formes, la rugosité etc. D'autres demandent des

analyses beaucoup plus fines qui sont précisées dans le

chapitre 2. Il faut souvent faire appel à des laboratoires

spécialisés pour effectuer ces contrôles.

4.2. Le contrôle des

revêtements de protection des bétons

Les produits de protection du béton ne sont pas

toujours exigés, bien qu'ils constituent une barrière contre les

agents agressifs contenus dans le milieu environnant.

La vérification des revêtements se limite

généralement à des contrôles de leur

adhérence au support, de leur aspect et de leur épaisseur.

Chapitre :03

1. RÉPARATION D'UN

OUVRAGE EN BÉTON ARMÉ

La réparation d'un ouvrage est la deuxième

étape dans le processus de réhabilitation d'ouvrages en

béton armé. C'est l'étape nécessaire pour redonner

d'une part les sections d'origine de l'acier et du béton, mais aussi

pour rétablir les caractéristiques mécaniques des

différents éléments concernés. C'est-à-dire

de redonner la possibilité à la structure de reprendre au mieux

les efforts qui lui sont appliqués.

Il existe principalement deux méthodes de

réparation du béton armé. Il y a la méthode

traditionnelle du ragréage ainsi que la technique du béton

projeté.

Cependant, une troisième méthode, plus

récente, commence à se développer : l'utilisation des

Tissus de Fibres de Carbone (TFC).

Figure 28: Schéma de la réparation d'ouvrages en

béton armé

Ces différentes méthodes sont décrites

dans la suite.

1.1. LE RAGRÉAGE

La méthode de ragréage est

généralement utilisée lorsque la technique

traditionnelle de réparation des bétons. à reprendre

sont relativement faibles.

Ceci s'explique par le fait que ce type de réparation

n'a besoin que de très peu de matériel, mais est assez longue et

nécessite beaucoup de main-d'oeuvre.

Lorsque les surfaces à importantes, on

privilégiera plutôt le béton projeté, plus rapide,

mais nécessitant une part matériel. réparer sont plus

importantes, on privilégiera plutôt le béton

projeté, plus rapide, mais nécessitant une part plus importante

de matériel.

La préparation de surface est une étape

très importante pour la pérennité des réparations,

elle doit être effectuée avec soins. Il s'agit dans un premier

temps d'éliminer toutes les zones présentant une faible

cohésion sur l'élément à reprendre.

C'est-à-dire qu'il faut vérifier chaque zone,

afin de voir s'il n'y a pas de décollement du béton, de la

fissuration apparente, des épaufrures, etc. Les zones de

ségrégation doivent elles aussi être

éliminées.

S'il y a présence d'un phénomène de

corrosion des armatures, il est nécessaire de dégager les aciers

corrodés jusqu'à ce qu'une zone saine apparaisse. Pour être

sûr de pouvoir effectuer une bonne réparation, il est d'usage

d'obtenir un dégagement comme le montre le schéma suivant :

Figure 29 : Dégagement des armatures

Une fois les armatures corrodées

dégagées, il faut les nettoyer afin d'enlever toute trace

de corrosion.

Dans certains cas, la perte de section de l'acier peut

s'avérer être très élevée, il est alors

nécessaire de remplacer l'armature, soit par découpage de

la zone atteinte et soudage d'une armature équivalente, soit en

scellant une nouvelle armature dans le parement.

Il est important qu'après cette opération, la

section d'armatures soit au moins égale à celle présente

initialement dans l'élément de la structure concernée.

Afin de limiter les risques d'apparition de la corrosion, les

armatures doivent être passivées par application d'un produit

convenablement choisi. Cette application peut se méthodes (par

brossage, par application au pinceau, etc.)

Une fois les étapes précédentes

réalisées, il est possible de commencer le ragréage. Il

s'agit de reconstituer manuellement l'enrobage de béton à l'aide

d'un mortier de réparation convenablement choisi par une entreprise

possédant les compétences nécessaires. Il peut être

intéressant de choisir de mettre des inhibiteurs de corrosion

directement dans la formulation de ce mortier afin de limiter au maximum

l'apparition de corrosion dans les zones réparées.

Dans tous les cas le mortier utilisé doit avoir les

caractéristiques suivantes :

- Tenue verticale sans coffrage

- Montée en résistance rapide et de

résistance mécanique supérieure au béton support

- D'adhérence supérieure ou égale

à la cohésion du support

- D'imperméabilité à l'eau et aux agents

agressifs

- De coefficient de dilatation thermique et de module

d'élasticité équivalente au béton support

- De bonne protection des aciers

- Les produits doivent être conformes à la norme

NF P 18-840 ou être admis à la marque « NF Produits

spéciaux destinés aux constructions en béton hydraulique

».

1.2. LE BÉTON

PROJETÉ

La méthode du béton projeté est une

alternative au ragréage. Elle est généralement

utilisée lorsque les surfaces de béton à reprendre sont

assez importantes. Ceci s'explique par le fait que ce type de réparation

est relativement rapide à mettre en oeuvre, mais

nécessite du matériel particulier.

Lorsque les surfaces à réparer sont assez

faibles, on privilégiera plutôt le ragréage, plus

adapté aux petites surfaces.

1.2.1. HISTORIQUE DE LA

MÉTHODE

C'est en 1907 qu'apparut la première machine à

projeter, crée par l'américain Carl Akeley. Et c'est dès

1911 que son utilité s'est avérée dans le domaine du

génie civil, notamment pour la stabilisation des berges de la

tranchée « Culebra cut » du canal de Panama.

Figure 30 : Machine à sas de première

génération

En France, la méthode du béton projeté se

développa à la fin de la Première Guerre mondiale afin de

réparer les ouvrages d'art et des habitations endommagés par les

combats. Entre les deux guerres mondiales, le béton projeté

été couramment utilisé lors de gros projets.

Cependant, après la Deuxième Guerre mondiale

le savoir-faire des entreprises avait pratiquement disparu. Seules la SNCF et

EDF savaient que cette technique existait et continuaient de l'employer. Puis

EDF a entrepris des recherches afin d'améliorer la composition des

mélanges en notant les courbes granulaires de chaque

mélange afin de les comparer par la suite avec des essais sur

béton durci. Cela a permis à EDF de tracer des fuseaux optimaux

à l'intérieur desquels les courbes granulaires des

mélanges à projeter devaient se situer.

Ces fuseaux sont encore utilisés aujourd'hui.

1.2.2. TECHNIQUE DE

PROJECTION

Il existe principalement deux techniques de projection du

béton. Elles se différencient par rapport à l'emplacement

de l'introduction de l'eau de gâchage dans le matériau.

Il y a tout d'abord la méthode de projection par voie

humide, le béton gâché est transporté jusqu'à

la lance soit par pompage soit par de l'air comprimé. I

il y a ensuite la méthode de projection par voie

sèche pour laquelle le mélange de ciment et de granulats, non

additionné d'eau au moment du malaxage, est propulsé par de l'air

comprimé, l'eau étant ajoutée au dernier moment, en bout

de lance.

Le choix de la technique à utiliser dépend de

différents paramètres tels que la nature des matériaux

utilisés, de la nature des travaux à effectuer ou encore des

habitudes de l'entreprise.

|

|

|

Figure 31 : Béton projeté par voie

sèche

|

Figure 32 : Béton projeté par voie

humide

|

Le principe de la projection reste le même selon la

méthode employée. Il consiste à :

- Malaxer, homogénéiser les matériaux

à l'état sec ou humide

- Les transporter par canalisation, rigides ou souples,

grâce à des pompes mécaniques ou à de l'air

comprimé

- À projeter plus ou moins violemment, grâce

à de l'air comprimé ; le matériau sur les supports

à revêtir.

Cependant, selon la méthode utilisée les

résultats vont présenter quelques différences. Par voie

sèche, on obtiendra une résistance plus élevée que

par voie humide du fait du faible rapport E/C. Mais on aura une capacité

de production plus limitée, un dégagement de poussière

plus important, mais surtout un risque de détérioration d'un

support fragile.

Dans tous les cas, cette surépaisseur de béton

est moins poreuse, plus durable et peu sensible aux attaques chimiques. Le

béton projeté n'étant pas encore carbonaté, il

stoppe l'évolution de la carbonatation, le temps d'être

lui-même complètement carbonaté. Il empêche

également la pénétration d'humidité grâce

à sa faible porosité, ce qui protège les armatures de l

corrosion.

De plus, il est possible d'ajouter des inhibiteurs de

corrosion dans la formulation du béton, ce qui permet de rendre plus

pérennes les réparations effectuées.

1.2.3. MODE

OPÉRATOIRE

Tout comme pour la méthode de réparation par

ragréage, il est nécessaire d'effectuer une préparation de

la surface avec soins. Il s'agit dans un premier temps d'éliminer toutes

les zones présentant une faible cohésion sur

l'élément à reprendre. C'est-à-dire qu'il faut

vérifier chaque zone afin de voir s'il n'y a pas de décollement

du béton, de la fissuration du béton, des épaufrures, etc.

Les zones de ségrégation sont aussi à éliminer.

S'il y a présence de phénomène de

corrosion des armatures, il est nécessaire de dégager les aciers

corrodés jusqu'à ce qu'une zone saine apparaisse. Pour être

sûr de pouvoir effectuer une bonne réparation, il est d'usage

d'obtenir comme dans le cas du ragréage l'espacement suivant :

Figure 33 : Dégagement des armatures

Une fois les armatures corrodées

dégagées, il s'agit de les nettoyer afin d'enlever toute la

corrosion. Dans certains cas, la perte de section de l'acier étant

très élevée, il est nécessaire de remplacer

l'armature, soit par découpage de la zone atteinte et soudage d'une

armature équivalente, soit en scellant une nouvelle armature dans le

parement. Il est important qu'après cette opération, la

section d'armatures soit au moins égale à celle présente

initialement dans l'élément de la structure concernée

Dans le cadre de béton projeté par voie humide,

il est possible d'appliquer un passivant sur les armatures

réparées afin de limiter les risques d'apparition de la

corrosion.

Cette application peut se faire par différentes

méthodes (par brossage, par application au pinceau, etc.). Ceci

n'est pas possible lorsque l'on projette le béton par voie

sèche, car arrivant plus rapidement sur l'élément

concerné, la protection serait abimée et ne remplirait plus ses

fonctions.

1.2.4 MATÉRIAUX

UTILISÉS

Dans le cadre de la réparation d'ouvrages en

béton armé, le béton ou le mortier utilisé doit

avoir les caractéristiques suivantes :

- Tenue verticale sans coffrage

- Montée en résistance rapide et de

résistance mécanique supérieure au béton support

- D'adhérence supérieure ou égale

à la cohésion du support

- D'imperméabilité à l'eau et aux agents

agressifs

- De coefficient de dilatation thermique et de module

d'élasticité équivalente au béton support

- De bonne protection des aciers

- Les produits doivent être conformes à la norme

NF P 18-840 ou être admis à la marque « NF Produits

spéciaux destinés aux constructions en béton hydraulique

».

Figure 34 : Projection de béton

|

Remplacement du béton par ragréage avec

passivant

|

Remplacement du béton par béton

projeté

|

|

Avantages

|

Petites destructions localisées de béton, pas de

risque de déstabilisation de la structure.

Adapté aux petites surfaces.

|

Mise en place du mortier de réparation

plus rapide.

Béton moins poreux, donc moins sensible aux

chlorures.

Adapté aux surfaces importantes.

|

|

Inconvénients

|

Beaucoup de main d'oeuvre nécessaire pour purger,

passiver, ragréer.

Délais plus long.

Bien dégager tous les aciers corrodés et les

passiver sous peine de corrosion rapide.

Nécessite un revêtement

imperméabilisant.

|

Risque de déstabilisation suite à une

enlevée importante du béton.

Bien dégager tous les aciers corrodés et les

passiver sous peine de corrosion rapide.

Surcharges possibles => recalcul de la structure.

Pas adapté aux petites surfaces.

|

|

Contraintes phase travaux

|

Bien éliminer toutes les traces de corrosion des aciers

et bien les passiver sur l'ensemble de la zone de désordre et non pas

seulement au droit de l'épaufrure sous peine de corrosion

accentuée.

|

Bien éliminer toutes les traces de corrosion des aciers

et bien les passiver sur l'ensemble de la zone de désordre et non pas

seulement au droit de l'épaufrure sous peine de corrosion

accentuée.

|

|

Durée de vie estimée

|

Temps de carbonatation/détérioration du nouveau

béton.

Limité par rapport à la présence de

chlorures.

Améliorée si protection

complémentaire.

|

Temps de carbonatation/détérioration du nouveau

béton.

Limité par rapport à la présence de

chlorures.

Améliorée si protection

complémentaire.

|

1.3. TISSUS DE FIBRES DE

CARBONE

Le renforcement par tissus de fibres de carbone peut se faire

sur différents types de structures et sur les différents

matériaux usuels de la construction tels que le béton armé

ou non, le bois, ou les structures métalliques.

Ce matériau est dit composite, car il s'emploie

généralement avec une résine. Il présente beaucoup

d'avantages, notamment liés à ses fortes caractéristiques

mécaniques pour une masse volumique relativement faible.

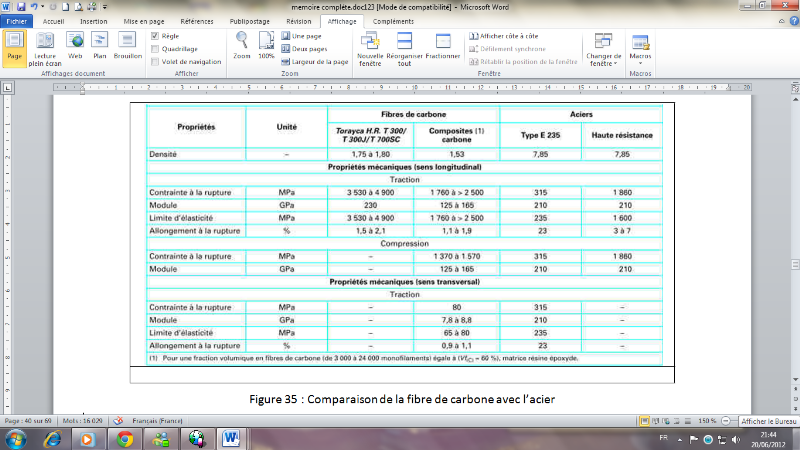

Le tableau suivant compare les différentes