|

UNIVERSITE MOHAMED KHIDER DE BISKRA

FACULTE DES

SCIENCES ET DES SCIENCES DE L'INGENIEUR

DEPARTEMENT

D'ELECTROTECHNIQUE

N° ordre :

Série :

Mémoire

Présenté pour obtenir le diplôme de

Magister nouveau régime en

Electrotechnique

OPTION : Electricité

industrielle

THEME

Estimation des paramètres et des états

de la machine asynchrone en vue du

diagnostic des défauts

rotoriques

par :

Samir MERADI

Soutenu le :

27/06/2007

|

Devant le jury :

|

|

|

|

|

Salah Eddine ZOUZOU

|

Prof.

|

Président

|

Université de Biskra

|

|

Abdelhamid BENAKCHA

|

M.C.

|

Rapporteur

|

Université de Biskra

|

|

Mohammed Saïd NAIT SAID

|

Prof.

|

Examinateur

|

Université de Batna

|

|

Ammar GOLEA

|

M.C.

|

Examinateur

|

Université de Biskra

|

Remerciements

Ce travail a été effectué au sein du

département d'Electrotechnique de l'Université de Biskra sous la

direction de Monsieur Abdelhamid BENAKCHA , Maître de conférences

à l'Université de Biskra ainsi que Monsieur Arezki MENACER

Chargé de cours à l'université de Biskra. Qu'ils trouvent

ici l'expression de toute ma gratitude pour les conseils avisés et

l'encouragement constant qu'ils n'ont cessé de me prodiguer tout au long

de cette étude.

Mes remerciements les plus sincères sont

adressés à Monsieur Salah Eddine ZOUZOU , Professeur à

l'Université de Biskra , pour l'honneur qu'il m'a fait en acceptant la

présidence du jury de ce mémoire.

Mes vifs remerciements vont aussi à Monsieur Mohammed Said

NAIT SAID, Professeur à l'Université de Batna, je suis

très honoré de sa présence dans le jury de ce

mémoire.

J'exprime ma grande gratitude à Monsieur Ammar GOLEA ,

Maître de conférence à l'Université de Biskra, pour

l'intérêt qu'il a porté à ce travail et pour avoir

accepté de participer à ce jury .

Je remercie également Monsieur Said BARKATI chargé

de cours à l'Université de M'Sila et Monsieur Dr.Khelifa

BENMANSOUR, pour leurs collaborations et conseils.

Je ne saurais terminer sans remercier chaleureusement mes amis :

A. Benaissa, M. Rezig, F. Benamor, N. Bouali,

Durant ces deux années , les membres administratifs et

techniques du département et du laboratoire ont toujours su

répondre présent à mes nombreuses sollicitations. J'ai

particulièrement apprécié leur disponibilité, leur

sympathie, et leurs compétences. Qu'ils reçoivent toute ma

gratitude.

Tous ceux qui ont contribué de près ou de loin

à l'élaboration de ce travail, trouvent ici l'expression de ma

très vive reconnaissance.

A ma mère, à la mémoire de mon père

,

A mon épouse , A mes filles Meriem et Khadija ,

A mes frères : Messoud, Salah et Kamel et soeurs : Saliha

et Hayette, Aó tous mes amis, Rachid, Elkier, Kamel, Messoud

, Farouk,

Notations et Symboles

Symbole Unité Définition

T Induction magnétique créée dans

Bsm l'entrefer par le courant statorique

Cem N · m couple électromagnétique

u 0 H. m-1 Perméabilité

magnétique du vide

courants rotoriques de la machine dans I sm le repère

fixe

N s Nombre de spires statoriques par phase

N r Nombre de barres rotoriques

e m Entrefer

Ids , Iqs A Composantes biphasées du courant

statorique direct et en quadrature

m Phase

Ö psm Flux principal

Lsp H Inductance propre statorique

Lsc H inductances cycliques statorique

H mutuelle inductance cyclique entre

Msr stator et rotor

nombre de paires de pôles de la P machine

p opérateur de Laplace

? Résistance totale de l'anneau de court-

Re circuit

Rs ? résistances d'une phase statorique

t s temps

Rbk ? Résistance de la barre k

s constante de temps en boucle fermée de

Ti la régulation du courant stator

Tr s constante de temps rotorique

H Inductance totale de l'anneau de court-

Le circuit

H Mutuelle inductance entre barres

Mrr rotoriques

Vsabc V Les tensions statoriques

Vs d , Vs q V tensions statoriques de la machine

dans

le repère tournant dq

L r c H Inductance cyclique rotorique

Ö rk Wb Flux magnétique crée par une maille

rotorique

Ösabc Wb Les flux statoriques

Örd , Örq Wb flux rotoriques de la machine dans le

repère tournant dq

Wb Flux magnétique par pôle crée par le

Ös courant statorique

Ébk A Courant dans la barre

Érk A Courant dans la boucle

Ö ds , Ö qs Wb flux statoriques de la

machine dans le

repère tournant dq

ó coefficient de dispersion

? rad · s-1 vitesse angulaire de rotation

rad · s-1 vitesse de rotation électrique

de la

ù machine

( ù )ref rad · s-1 vitesse de

référence

ù s , ù r rad · s-1

pulsations des courants stator et rotor

Cr N · m Couple résistant

f N · m · s · rad-1 coefficient de

frottement visqueux

J kg · m-2 inertie des parties tournantes

Kd, Td Coefficients du régulateur du

courant sur l'axe d

KP , KT coefficients d'un correcteur de type

PT

Kq, Tq Coefficients du régulateur du

courant sur l'axe q

Te s Période d'échantillonnage

tr s temps de retard

Angle électrique entre deux mailles

á rotoriques

è position du rotor

ô s constante de temps

ô 1 , ô 2 s

constantes de temps des régulateurs de courant, de

vitesse

ô e s constante de temps électrique

? flux créé par l'excitation

ù rad · s-1 pulsation du réseau

d'alimentation

Introduction générale

Les machines électriques tournantes occupent une place

prépondérante dans tous les secteurs industriels. Les machines

asynchrones triphasées à cage d'écureuil sont les plus

fréquemment utilisées grâce a leur robustesse, leur

simplicité de construction et leur bas coût. Néanmoins,

celles-ci subissent au cours de leur durée de vie un certain nombre de

sollicitations externes ou internes qui peuvent les rendre défaillantes.

Les contraintes industrielles en fiabilité, maintenabilité,

disponibilité et sécurité des équipements sont par

ailleurs très fortes. C'est pourquoi le monde industriel est fortement

intéressé par un ensemble de techniques permettant de

déterminer l'état de santé de ces machines.[1]

Plus généralement, la surveillance et le

diagnostic en génie électrique remettent en cause les concepts et

les outils traditionnels utilisés en conception et commande des machines

électriques tournantes. La modélisation des machines asynchrones

triphasées a cage d'écureuil en vue de la surveillance et du

diagnostic s'insère dans ce contexte. Le présent travail

s'intéresse a la synthèse d'un modèle de connaissance

riche et flexible permettant d'appréhender le comportement des machines

asynchrones triphasées a cage d'écureuil en absence et en

présence de défaillances ainsi que l'estimation des

paramètres et des états de la machine asynchrone en vu de

détection des défauts rotoriques en utilisons le filtre de Kalman

étendu.

.

Ce mémoire sera divisé en six chapitres :

Le premier chapitre permettra d'apporter quelques

éléments de diagnostic des machines asynchrones triphasées

a cage d'écureuil. Le diagnostic consiste a connaître,

évaluer, prévoir, mesurer et maîtriser les

défaillances des systèmes. Apres une description des motivations

de cette nouvelle science de l'ingénieur, on présente les

différents concepts terminologiques et méthodologiques associes.

Suite a ces considérations générales, on est amène

a préciser le système étudie ; on se concentre ici

exclusivement sur les machines asynchrones triphasées a cage

d'écureuil. Puis on a présenté l'état de l'art

concernant les techniques et les différents travaux

réalisés dans le domaine du diagnostic en ligne en vue d'aboutir

à une signature fiable de défauts rotoriques.

Lorsque les méthodes de surveillance et de diagnostic

sont basées sur la génération, la détection et

l'exploitation de signatures analytiques de défaillances, elles

nécessitent l'emploi de modèles de connaissance du système

étudie. En conséquence, on oriente l'étude vers la

modélisation des machines asynchrones triphasées a cage

d'écureuil en vue de la surveillance et du diagnostic. Les objectifs du

modèle devant être synthétise sont alors clairement

spécifies.

Le deuxième chapitre constitue la pierre angulaire du

présent travail. Dans lequel nous avons modélisé la

machine asynchrone à cage d'écureuil en choisissant l'approche

analytique globale basée sur la signature des grandeurs externes telles

que (courant, couple,...etc.), pour cela, nous avons utilisé un

schéma multi enroulement équivalent à la cage qui s'adapte

bien au problème posé et où les équations sont

écrites dans un référentiel lié au rotor, vu que

les défauts envisagés se situent à son niveau.

Puis, nous avons fait la transformation du modèle de

Nr grandeurs au modèle dq équivalent, pour

faciliter sa simulation.

triphasées a cage d'écureuil. Le premier

chapitre a permis d'identifier clairement ces défaillances, leurs causes

et leurs effets. On remarque notamment que les modes de défaillances

rencontrées impliquent majoritairement une altération topologique

des machines asynchrones triphasées a cage d'écureuil sous les

formes suivantes : court-circuit et rupture des conducteurs statoriques,

rupture des conducteurs rotoriques, excentricité statique, dynamique, ou

mixte du rotor par rapport au stator. Ici nous avons présenté les

différents résultats de simulation de la machine avec

défauts;à vide et en charge. Nous avons fait l'analyse spectrale

pour le courant statorique, pour faire révéler les défauts

des cassures des barres, par des harmoniques.

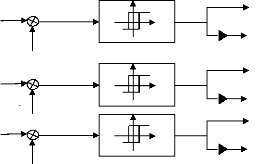

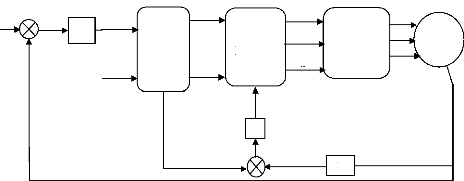

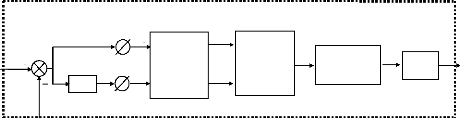

Le quatrième chapitre est consacré à la

présentation de la commande par flux orienté de la machine

asynchrone alimentée en courant en absence et en présence des

défauts au rotor.

Le cinquième chapitre consiste à estimés

et à observer les courants et les résistances rotoriques afin de

détecter les défauts rotoriques, en appliquant l'observateur

à base de modèles paramétriques ; le filtre de Kalman

étendu.

Dans l'approche à base de modèles

paramétriques, on ne génère pas réellement un

vecteur de résidus, mais on estime un vecteur de paramètres dont

la variation à l'extérieur d'une plage de référence

représente l'apparition d'un défaut dans le système

surveillé (ou plus exactement représente un changement dans les

caractéristiques du procédé). Cette variation peut alors

être détectée à l'aide d'un test de décision

dans l'espace paramétrique. [31]

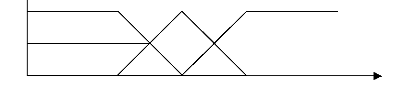

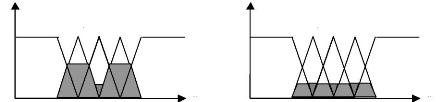

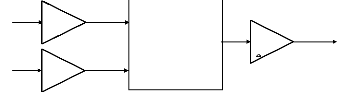

Le dernier chapitre de ce mémoire comporte les concepts

de la logique floue et nous fournirons tous les aspects méthodologiques

nécessaires à la compréhension des systèmes

flous.

Nous verrons comment intégrer cet outil à la

commande des systèmes dynamiques pour en faire un contrôleur dans

le quatrième chapitre. Les étapes de synthèse puis

l'application de la commande floue à la machine asynchrone sont

présentées et nous analyserons aussi les performances de ce type

de contrôle. Ce chapitre explique aussi comment un contrôle flou

peut être réalisé. On y décrit les blocs

fondamentaux ( fuzzification, moteur d'inférence,

défuzzification) et la méthodologie de leur conception.

On dit souvent que la commande floue est plus robuste. Pour

cela on va appliquer le régulateur flou dans la commande vectorielle sur

le modèle réduit de la machine asynchrone, pour voir l'influence

des défauts rotoriques sur cette commande.

Une conclusion générale vient clôturer les

six chapitres de ce mémoire. Une proposition pour les travaux futurs est

également donnée.

Chapitre I

Diagnostic des défauts dans la

machine

asynchrone

I.1 Introduction

Les machines électriques tournantes occupent une place

prépondérante dans tous les secteurs industriels. Les machines

asynchrones triphasées à cage d'écureuil sont les plus

fréquemment utilisées grâce à leur robustesse, leur

simplicité de construction et leur bas coût. Néanmoins,

celles-ci subissent au cours de leur durée de vie un certain nombre de

sollicitations externes ou internes qui peuvent les rendre défaillantes.

Les contraintes industrielles en fiabilité, maintenabilité,

disponibilité et sécurité des équipements sont par

ailleurs très fortes. C'est pourquoi le monde industriel est fortement

intéressé par un ensemble de techniques permettant de

déterminer l'état de santé de ces machines.

Plus généralement, la surveillance et le

diagnostic en génie électrique remettent en cause les concepts et

les outils traditionnels utilisés en conception et commande des machines

électriques tournantes. La modélisation des machines asynchrones

triphasées à cage d'écureuil en vue de la surveillance et

du diagnostic s'insère dans ce contexte.

I.2 Définitions

a. Terminologie propre au diagnostic de défaut

[10]

La terminologie suivante sera adoptée :

a) Système physique (Physical System)

Un système physique est un ensemble

d'éléments (composants, constituants) interconnectés ou en

interaction organisés pour réaliser une fonction.

b) Composant (Component)

Un composant est une partie du système, choisi selon des

critères liés à la modélisation. En

tout premier lieu, le comportement de référence

de ce composant est bien adapté dans le sens où il peut

être défaillant ou servir de support à la propagation de

pannes dans le système. Un composant doit être simple à

modéliser dans le sens où cela doit être naturel : il peut

s'agir d'un composant (physique ou logique) complet du système ou d'une

partie parfaitement délimitée de ce composant, d'un groupe de

composants.

c) Modèle (Model)

Un modèle d'un système physique est une description

de sa structure et une représentation comportementale ou fonctionnelle

de chacun de ses composants . Une représentation comportementale est

constituée de relations entre diverses variables du système,

appelées classiquement relations de causes à effets. Une

représentation fonctionnelle est plus abstraite puisqu'elle ne s'adresse

qu'aux objectifs présumés que le système physique doit

remplir.

d) Défaut (Fault )

- Tout écart entre la caractéristique

observée sur le dispositif et la caractéristique de

référence, lorsque celui-ci est en dehors des

spécifications [AFNOR, 1994].

- C'est n'importe quel état indésirable d'un

composant ou d'un système. Un défaut n'implique pas

nécessairement une défaillance [IEEE, 1988].

- Déviation non permise d'au moins une

propriété ou un paramètre caractéristique du

système des conditions acceptables ou (et) standards.

- Un défaut est une anomalie de comportement au sein d'un

système physique localisée au niveau d'un composant.

La définition de l'AFNOR rattache la notion de

défaut à celle de déviance d'une

caractéristique d'un phénomène,

subordonnant ainsi cette notion à l'existence d'une

référence absolue.

e) Défaillance (Failure)

Une défaillance définit une anomalie fonctionnelle

au sein d'un système physique , c'est-à-dire caractérise

son incapacité à accomplir certaines fonctions qui lui sont

assignées.

Les défauts incluent les défaillances mais la

réciproque n'est pas vraie. Un système peut

remplir sa fonction tout en présentant une anomalie de

comportement. Par exemple, une machine électrotechnique peut produire un

bruit anormal tout en entraînant correctement une charge, en supposant

que telle est sa fonction. Le bruit anormal est un défaut qui peut

permettre de présager d'une défaillance à venir. La

recherche de défauts est donc fondamentale en diagnostic.

f) Panne (Break-down)

La panne est l'inaptitude d'un dispositif à accomplir la

fonction vitale. Il est clair que dès l'apparition d'une

défaillance, caractérisée par la cessation du dispositif

à accomplir sa fonction, on déclarera le dispositif en panne. Par

conséquent, une panne résulte toujours d'une

défaillance.

g) Signatures

La signature théorique d'un défaut peut

être envisagée comme la trace attendue du défaut sur les

différents RRA qui modélisent le système. Autrement dit la

signature théorique d'un défaut peut être envisagée

comme les résultats de détection lorsque tous les tests sensibles

au défaut réagissent.

h) Symptôme (Symptom)

Caractère distinctif d'un état fonctionnel

anormal.

i) Résidu (Residual)

Souvent, lorsque le modèle comportemental de

référence est analytique, les signaux porteurs

de signes ou de symptômes sont appelés

résidus parce qu'ils résultent d'une comparaison entre un

comportement réel et un comportement de référence.

j) Diagnostic (Diagnosis)

Un diagnostic est un état expliqué d'un

système physique compatible avec les informations disponibles sur le

comportement réel du système et avec le modèle de

comportement de référence disponible. Habituellement, le

diagnostic est exprimé par les états des composants ou les

états des relations de description du comportement .

k) Perturbation

Entrée du système physique qui n'est pas une

commande. Autrement dit, c'est une entrée non contrôlée.

b) la maintenance

La maintenance est définie comme étant «

toutes les activités destinées à maintenir ou à

rétablir un bien dans un état ou dans des conditions

données de sûreté de fonctionnement, pour accomplir une

fonction requise. Ces activités sont une combinaison d'activités

techniques, administratives et de management. ».

Maintenir, c'est donc effectuer des opérations

(dépannage, graissage, visite, réparation,

amélioration...etc.) qui permettent de conserver le potentiel du

matériel, pour assurer la continuité et la qualité de la

production. Bien maintenir, c'est assurer ces opérations pour que le

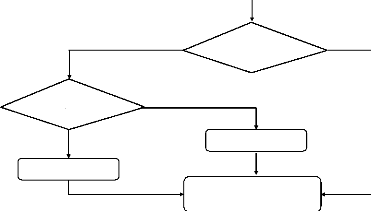

coût global soit optimum. La figure représente le diagramme des

différents concepts de maintenance et les évènements

associés.

Maintenance

Non Oui

Défaillance

Maintenance

préventive

Maintenance Corrective

|

Maintenance

|

|

Maintenance

|

Maintenance

|

|

Maintenance

|

Maintenance

|

|

systématique

|

|

conditionnel-

le

|

Prévisionnel-

le(prédictive)

|

|

palliative

|

curative

|

<< Ensemble des activités

réalisées après la défaillance du bien, ou la

dégradation de sa fonction pour lui permettre d'accomplir une fonction

requise, au moins provisoirement : ces activités comportent notamment la

localisation de la défaillance et son diagnostic, la remise en

état avec ou sans modification, le contrôle du bon fonctionnement.

>>

· Maintenance préventive

<< Maintenance ayant pour objet de réduire la

probabilité de défaillance ou de dégradation d'un bien ou

d'un service rendu. Les activités correspondantes sont

déclenchées selon un échéancier établi

à partir d'un nombre prédéterminé d'usage

(maintenance systématique), et/ou des critères

prédéterminés significatifs de l'état de

dégradation du bien ou du service (maintenance conditionnelle).

>>

1. Maintenance préventive

systématique

<< Ce type de maintenance comprend l'ensemble des

actions destinées à restaurer, en totalité ou

partiellement, la marge de résistance des matériels non

défaillants. Ces tâches sont décidées en fonction du

temps ou de la production, sans considération de l'état des

matériels à cet instant. >>

2. Maintenance préventive

conditionnelle

<< Ce type de maintenance comprend toutes les

tâches de restauration de matériels ou de composants non

défaillants, entreprises en application d'une évaluation

d'état et de la comparaison avec un critère

d'acceptation préétabli (défaillance

potentielle). >>

3. Maintenance prévisionnelle

(prédictive)

« C'est maintenance préventive

subordonnée à l'analyse de l'évolution surveillée

de paramètres significatifs de la dégradation du bien. Elle

permet de planifier les interventions.>>

Mon travail consiste à effectuer une maintenance

prédictive ` à la demande ' plutôt que d'effectuer une

maintenance systématique (méthode traditionnelle). Cela

évite de faire des changements de pièces qui dans 90 % des cas se

font de manière prématurée. Cela permet aussi de

prévoir une intervention lors d'un arrêt de production

programmé ou, si le cas le nécessite, lors d'un arrêt

d'urgence toujours moins pénalisant qu'un arrêt forcé. De

plus, les réparations avant incident sont plus faciles à

exécuter et moins coûteuses (en temps d'intervention et en

matériel). Il est aussi important de savoir qu'un

défaut non traité peut entraîner des dégradations

encore plus importantes.

Le concept hautement stratégique de maintenance

prédictive qui a poussé des chercheurs

à y contribuer diversement, nécessite la

connaissance des grandeurs significatives à mesurer pour avoir une image

aussi proche que possible de l'état de la machine. Le système de

suivi de la machine devrait pouvoir :

· interférer le moins possible avec le

système (les grandeurs peuvent-elles être mesurées " en

ligne ? ", problème de sécurité,....)

· être capable de suivre plusieurs grandeurs,

· être évolutif,

· être pilotable à distance,

· pouvoir stocker les données pour permettre une

analyse tendancielle.

Quant à la stratégie adoptée, elle consiste

à :

· recenser les défauts et les pannes pouvant se

produire,

· trouver les grandeurs mesurables liées à

ces défauts,

· choisir la méthode la plus proche des

critères définis ci-dessus,

· définir les seuils "d'alarme " à partir

desquels il faudra intervenir.

I.3 Techniques de contrôle en ligne (non

destructif)

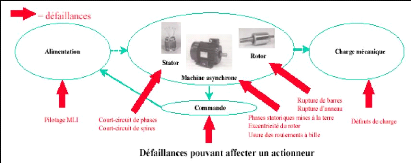

Figure I.2 : Différentes défaillances pouvant

affecter une machine asynchrone [11]

Les entraînements électriques utilisent de plus

en plus les moteurs asynchrones à cause de leur robustesse, leur

puissance massique et leur faible coût de construction, mais il arrive

que ces machines présentent des pannes (défauts)

électriques ou mécaniques.

Des études statistiques nous révèlent que

certaines pannes sont plus fréquentes que d'autres, ce qui nous

amène à axer notre étude vers un type de défaut le

plus courant.

Parmi les pannes majeures, nous trouvons les suivantes :

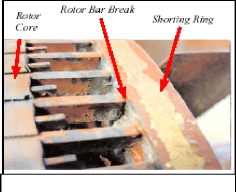

1. Les cassures de barres et de portions d'anneaux des

cages

La détection de ces défaillances est rendue

difficile par le fait que lors de leurs apparitions, la machine continue de

fonctionner. Ces défauts ont par ailleurs un effet cumulatif. Le courant

que conduisait une barre cassée, par exemple, se répartit sur les

barres adjacentes. Ces barres sont alors surchargées, ce qui conduit

à leurs ruptures, et ainsi de suite jusqu'à la rupture d'un

nombre suffisamment important de barres pour provoquer l'arrêt de la

machine. Elles provoquent aussi une dissymétrie de répartition de

courant au rotor et des à-coups de couples, ceci va

générer des vibrations et l'apparition de défauts

mécaniques.

Figure I.3 : Barre cassé au niveau du rotor [12]

2. Les courts-circuits internes : un

court-circuit entre phases provoquerait un arrêt net de la machine.

Cependant, un court-circuit au bobinage prés du neutre ou entre spires

n'a pas un effet aussi radical. Il conduit à un

déséquilibre de phases, ce qui a une répercussion directe

sur le couple. Ce type de défauts perturbe aussi sensiblement les

commandes développées sur la base du modèle de Park

(hypothèse d'un modèle équilibré).

3. Les décharges partielles : Ce

phénomène naturel du aux décharges dans les isolants entre

conducteurs ou entre conducteurs et la masse s'amplifie avec le vieillissement

des isolants. Il est pratiquement imperceptible dans les isolants neufs par les

moyens de mesures classiques

car son effet n'est pas discernable par rapport aux bruits de

mesure. Sa présence précède l'apparition des

courts-circuits entre phases ou entre phase et masse lorsque ces

décharges partielles ont suffisamment détérioré les

isolants.

4. Dissymétrie du rotor : Celui-ci

provoque la variation de l'entrefer dans le moteur, une répartition non

homogène des courants dans le rotor et le déséquilibre des

courants statoriques. Le déséquilibre des efforts sur les barres

génère un couple global non constant.

Les défauts qui se produisent au niveau du rotor et leurs

effets sur les signaux électriques (courant, couple, flux ) et

mécaniques ( vibration ) mais aussi chimiques (dégagement

d'ozone, composition de l'huile des paliers ) de la machine asynchrone sont

importants et intéressent actuellement de plus en plus les chercheurs vu

les gros progrès réalisés au niveau du stator et vu les

études statistiques qui indiquent des pourcentages élevés

des défauts qui se produits au niveau du rotor, par exemple, on prend

une étude statistique, effectuée en 1988 par une compagnie

d'assurance allemande de systèmes industriels sur les pannes des

machines asynchrones de moyenne puissance (de 50 kW à 200 kW ) a

montré que : 22 % des défauts se sont des défauts

rotoriques.

Les méthodes traditionnelles de détection de

défauts reposent sur des prélèvements statiques ou des

essais destructifs effectués sur des échantillons à tester

: diagnostic de l'isolation, mesures vibratoires, tests chimiques, ......

Toutes ces techniques exigent un arrêt total des machines

nécessitant une main d'oeuvre qualifiée et induisant une perte de

production donc un préjudice économique, ce qui justifie

l'intérêt des recherches menées aujourd'hui en vu d'aboutir

à une surveillance non destructive (en ligne) qui permet de

détecter à temps le 1er défauts, donc

éviter les dysfonctionnements ainsi que les opérations de

maintenance lourdes et coûteuses associées.

Ces méthodes de C.N.D (contrôle non destructif) se

sont concrétisées grâce surtout aux outils de

modélisation, des techniques de traitement de signale, ...

Les principales techniques de C.N.D sont:

- Contrôle d'étanchéité

(détection : fuites, trous, porosité,..)

- Ressuage (détection : discontinuité

matière ouverte, contrôle de l'état de surface, ...)

- magnètoscopie (détection : défauts

superficiels sur matériaux ferromagnétiques, arbre, anneaux,

...)

- Radiographie (détection :

inhomogénéité en épaisseur, fissures, corrosion,

...) - Ultra son (contrôle : défauts internes, fissures, cordons

de soudure, ...)

Diagnostic de la défaillance

Diagnostic

Localisation de la défaillance

Importance de la

défaillance

Causes des défaillances

Modèle du processus Non défaillant

- Courants de Foucault (détection : anomalies dans la

conductivité électrique ou dans la perméabilité

magnétique, variation de composition d'un alliage, )

- Thermiques (détection :anomalies de transmission de

chaleur au sein de la matière, ...)

- Emission acoustique (détection : écoulement de

fluide, rupture par fatigue, déformation plastique, ...)

- Holographie (détection : manque de liaisons, vibration

de faible amplitude, ...)

- Analyse de signature (détection : anomalies au niveau

des masses, vibrations, ...) I.4 Les approches usuelles de

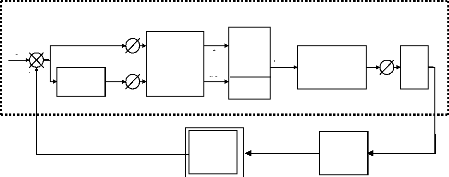

détection :

On va présente deux méthodes utilisées en

diagnostic de systèmes physiques

Méthodes sans modèle analytique - Méthodes

basées sur les modèles analytiques Actuellement, on s'oriente

vers des systèmes de diagnostic mettant en oeuvre différentes

techniques de détection. En effet, chacune d'entre elles est plus ou

moins bien adaptée pour appréhender tel ou tel type de

défaut. Par exemple, on s'orientera vers les méthodes à

base

d'estimation paramétrique lorsqu'on souhaite localiser un

défaut qui se manifeste par une

variation des paramètres du modèle

identifié.

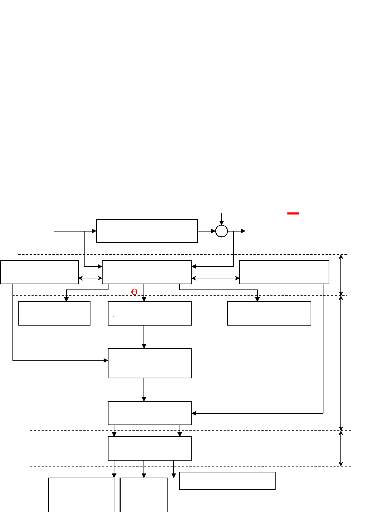

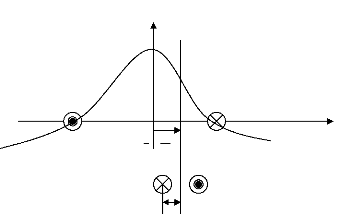

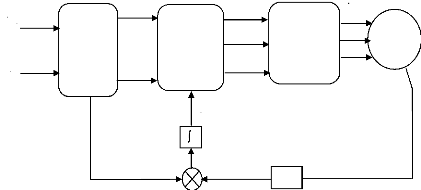

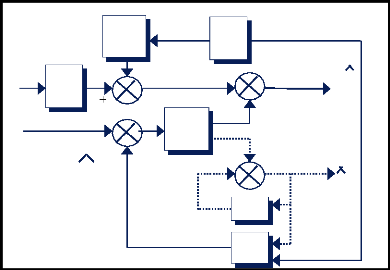

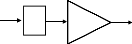

Estimation d'état

u

X

Type de défaillance

Quantité de comparaison

Modèle du processus observé

Processus réel

Estimation des paramètres

Génération De résidus

Décision

Signature de la défaillance

Quantités caractéristiques

n

Modèle du processus défaillent

Grandeurs non v mesurables

Détection de la défaillance

Modélisation

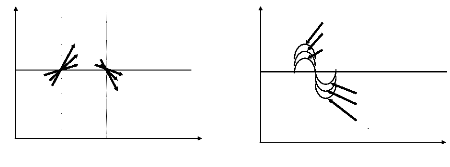

Figure I.4 : Approche générale retenue [11]

I.4.1 Méthodes sans modèle

analytique

I.4.1.1 Analyse fréquentielle

(Filtrage)

Une première approche du traitement du signal repose sur

l'analyse fréquentielle (transformée

de Fourier). Elle est bien évidemment très

utilisée pour la détection de phénomènes

périodiques comme en analyse vibratoire. L'analyse du spectre des

signaux issus des capteurs permet de déterminer très

efficacement

l'état de l'installation sous surveillance. Les signaux

sont ici tout d'abord analysés en état normal de fonctionnement.

Ensuite, toute déviation des caractéristiques

fréquentielles d'un signal est reliée à une situation de

panne (le problème, c'est qu'un changement de consigne modifie les

caractéristiques fréquentielles et cela n'a rien d'un

défaut).

I.4.1.2 Redondance matérielle

Cette méthode consiste à multiplier physiquement

les capteurs critiques d'une installation.

Un traitement des signaux issus des éléments

redondants effectue des comparaisons et distingue l'élément

défectueux en cas d'incohérence. Cette méthode est

pénalisante en termes de poids, puissance consommée, volume et

coût (d'achat et de maintenance). Elle est donc essentiellement

réservée aux cas où la continuité de service est

obligatoire (e.g. l'aérospatiale, le nucléaire). En effet, elle

apporte l'avantage, une fois la défaillance détectée et

localisée, de pouvoir utiliser la

partie de l'équipement encore saine mais cette technique

ne s'applique généralement que sur des capteurs.

I.4.1.3 Capteurs spécifiques

(capteurs-détecteurs)

Des capteurs spécifiques peuvent également

être utilisés pour générer directement des signaux

de détection ou connaître l'état d'un composant. Par

exemple, les capteurs de fin de course,

d'état de fonctionnement d'un moteur ou de

dépassement de seuils sont largement employés

dans les installations industrielles.

I.4.1.4 Réseaux de neurones

artificiels

Quand la connaissance sur le procédé à

surveiller n'est pas suffisante et que le développement d'un

modèle de connaissance du procédé est impossible,

l'utilisation de modèle dit << boîte noire>> peut

être envisagée. Pour cela des réseaux de neurones

artificiels (RNA) ont été utilisés. Un RNA est en fait un

système informatique constitué d'un nombre de processeurs

élémentaires (ou noeuds) interconnectés

entre eux qui traite -de façon dynamique- l'information qui lui arrive

à partir des signaux extérieurs.

I.4.2 Méthodes basées sur les

modèles analytiques

La plupart des méthodes de détection et de

diagnostic en ligne s'appuient sur des les mesures.

Il existe des méthodes qui utilisent plus de

connaissances que celles apportées par les seuls capteurs physiques. Ces

connaissances peuvent en particulier provenir de la connaissance du

comportement entrée /sortie d'un procédé ou des processus

qui en gouverneraient l'évolution. Cette connaissance est

généralement exprimée sous forme de modèles

mathématiques.

Parmi les différentes méthodes de détection

utilisant des modèles mathématiques, nous trouverons

principalement l'espace de parité, les Observateurs et l'estimation

paramétrique. I.4.2.1 Espace de parité

Son nom provient du domaine de l'informatique où le

contrôle de parité se faisait dans les circuits logiques. Le

principe de la méthode est la vérification de la consistance

existante entre les entrées et les sorties du système

surveillé

I.4.2.2 Observateurs

Par la suite, nous ferons référence à la

stratégie appelée par certains auteurs << par

observateurs >> ou encore << en boucle fermée

>> par opposition aux méthodes en boucle ouverte, qui

correspondent à celles de l'espace de parité décrite

précédemment.

I.4.2.3 Estimation paramétrique

L'approche d'estimation paramétrique mesure l'influence

des défauts sur les paramètres et non plus, comme

précédemment, sur les variables du système physique.

Le principe consiste à estimer en continu des

paramètres du procédé en utilisant les mesures

d'entrée/sortie et en l'évaluation de la distance qui les

sépare des valeurs de référence de l'état normal du

procédé .

L'estimation paramétrique possède l'avantage

d'apporter de l'information sur la taille des déviations. Toutefois, un

des inconvénients majeurs de la méthode réside dans la

nécessité d'avoir un système physique excité en

permanence. Ceci pose des problèmes pratiques dans le cas de

procédés dangereux ou fonctionnant en mode stationnaire. De plus,

les relations entre les paramètres mathématiques et physiques ne

sont pas toujours inversibles de façon unitaire, ce qui complique la

tâche du diagnostic basé sur les résidus.

Défauts Inconnues

Procédé

Estimation

des

paramètres

Paramètres physiques

Décision

Résidu

Figure I.5 : Estimation paramétrique pour la

détection et le diagnostic de défauts I.5 Description des

différentes méthodes d'analyse:

Le diagnostic en ligne de défauts rotoriques dans les

machines asynchrones en vu d'aboutir à une maintenance prédictive

a poussé les chercheurs à mettre au point diverses techniques. La

majorité de ces travaux se sont basés sur la signature de

grandeurs externes telles que (courant, couple) utilisant la théorie de

champs tournants et celle des circuits électriques.

Durant la décade passée, les équipes de

Williamson et Smith ont basé leur étude faite en

régime permanent sur la détection des signaux modulés

à une fréquence double du glissement (2*g*fs) apparaissant lors

de dissymétries rotoriques suite à des défauts de cage.

Ils ont utilisé le schéma multi- enroulement

équivalent, où chaque maille électrique est

assimilée à un enroulement monophasé

générant deux champs tournant en sens inverse à la

fréquence( g*fs ) par rapport au rotor, donc à la

fréquence de Delerio :

fk = fs [(k/p). (1-g)+g]

Oü

k : rang harmonique

p : nbre de paire de pôles g : le glissement

fs : fréquence fondamentale

Par rapport au stator. Ils ont constaté une diminution des

courants statoriques ainsi que du couple et une surcharge en courant dans les

barres voisines au défaut.

Ils ont conclu aussi qu'il est difficile de détecter la

première barre cassée à cause de la faible amplitude de la

raie de défaut.

T.Boumegoura << recherche de signature

électromagnétique des défauts dans une machine asynchrone

et synthèse d'observateurs en vue du diagnostic » a fait une

étude sur les effets des défauts de la machine asynchrone et a

proposé une approche qui repose sur la surveillance de paramètres

de modèles comportementaux de la machine, sensible au défauts :

Les résistances rotoriques d'un modèle triphasé,

l'inductance magnétisante et la résistance rotorique d'un

modèle diphasé.

Des outils de détection des défauts rotoriques,

basés sur des observateurs de Kalman et grand gain étendu

adaptés aux systèmes non- linéaires ont été

synthétisés pour tracer les paramètres

précédents.

S. Amrane elle a envisagé une

surveillance en ligne des machines (concept de maintenance prédictive)

et elle a particulièrement intéressé à la

détection de défauts de cages de moteurs d'induction, en

utilisant une approche analytique basée sur la signature des de

grandeurs externes. Et pour améliorer le diagnostic elle a

proposé un mode de surveillance actif par action sur les grandeurs

d'entée et de sortie du système.

Gaétan. Didier, Hubert. Razik ont

développé une technique maintenant répandue qui est

l'<< analyse de la signature du courant du moteur » en vue

de la détection d'une panne électrique ou mécanique et ils

ont posé l'accent sur la détection d'un défaut au rotor,

rupture partielle ou non d'une barre de la cage d'écureuil ou d'une

portion d'anneau, par l'analyse spectrale du courant absorbé au

réseau électrique.

Jufer et abdellaziz ont proposé un

schéma multi- enroulement équivalent à la cage rotorique

tenant compte de l'influence du stator par le biais de sources de potentiel

équivalentes à l'effet du bobinage en utilisant la théorie

des deux axes.

Ils ont mis en évidence le même

phénomène de modulation en amplitude du courant statorique

à (2.g.fs), mais le champ d'application de leur méthode se trouve

limité par le fait qu'il ne considère que des défauts

concentrés suite à un phénomène d'avalanche ne

touchant que les

barres adjacentes au défaut : surcharge du courant direct

(id) en cas de barres cassées et surcharge du courant transversal (iq)

en cas de rupture d'anneaux.

E.ritchie, X.deng and T.jokinen

ont fait une étude en régime dynamique utilisant le

schéma multi- enroulement avec référentiel lie au

rotor.

Les résultats de simulation de la cage saine concordent

très bien avec ceux de l'expérience de modèle étant

limite en cas de rupture de barres, ils ont proposé d'affecter à

la résistance de la barre casée une valeur finie au lieu d'une

valeur infinie pour prendre en compte les courants inter- barres.

Roland casimir « diagnostic des

défauts des machines asynchrones par reconnaissance des formes

» a fait une approche qui est basée sur l'utilisation des

méthodes de reconnaissance des formes. Un vecteur de paramètres,

appelé vecteur forme, est extrait de chacune des mesures

effectuées sur la machine. Les règles de décisions

utilisées permettent de classer les observations, décrites par le

vecteur forme, par rapport aux différents modes de fonctionnement connus

avec ou sans défauts.

Des défauts ont été créés au

rotor et au stator de la machine asynchrone, alimentée soit à

partir du réseau, soit par le biais d'un onduleur de tension.

Les procédures de décisions, basées sur

la règle des k- plus proches voisins et sur le calcul

direct des frontières, ont été utilisées pour

détecter les défauts. Ces algorithmes ont montré

l'efficacité de l'application de la reconnaissance des formes au

diagnostic.

Vas, filippetti ont proposé des

modèles de (N+3) mailles et deux axes ( d et q ) à partir d`un

schéma multi-circuits pour la simulation de la cage saine et celle en

défaut des machines asynchrones en régime transitoire moyennant

la résistance Rr et l'inductance Lr équivalentes.

Leur choix de signature du défaut de cage s'est

porté sur la composante directe (ids) du courant statorique qui

n'était faible que pour un nombre élevé de barres

cassées.

Dorell, Paterson, ont opté pour l'analyse

spectrale du courant de phase statorique, ils ont constaté que :

La fréquence (1-2.g.fs) domine lorsque la tension est

réduite ou si l'inertie est grande la fréquence (1+2.g.fs) domine

lorsque la tension est élevée o si l'inertie est faible.

I.6 Conclusion :

D'après l'état de l'art des méthodes

utilisées pour l'identification et le diagnostic des défauts de

la machine asynchrone à cage d'écureuil, dans sa partie

rotorique, on a constaté que : Les défauts dans la partie

rotorique de la machine asynchrone occupent une partie importante dans le

domaine du diagnostic.

Chapitre II

Modélisation du schéma

multienroulements de la machine

asynchrone

II.1 Introduction

Les machines asynchrones à rotor en court-circuit

consomment plus de 40% de l'énergie

électrique produite ;

elles sont largement utilisées vu les avantages qu'elles

présentent à savoir :

- leur simplicité et leur robustesse mécanique,

- leur fonctionnement sans génération

d'étincelles d'où un entretien réduit,

- la normalisation des réseaux de distribution de

l'énergie électrique se prête bien à l'utilisation

directe de ces moteurs (tensions et fréquences constantes),

- un prix de revient relativement faible.

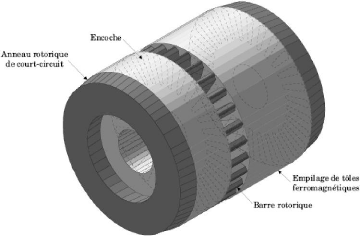

Par ailleurs, la machine asynchrone, malgré ses

qualités, peut présenter des défauts structurels. Dans ce

chapitre, nous portons notre attention sur la rupture totale ou partielle de

barres rotoriques, tout particulièrement au niveau de la brasure barre-

anneau. Pour ce faire, il convient de développer un modèle qui

tienne compte de la structure du rotor.

En effet, Pour étudier ces machines à induction on

fait appel soit à la théorie du champs

électromagnétique (équations de Maxwell), soit à la

théorie des circuits électriques (lois de Kirchhoff) ; ou bien la

méthode mixte combinant la théorie du champ

électromagnétique et la théorie des circuits

électriques [7].

Figure (II.I) : constitution et disposition d'une cage rotorique

[1]

Il est fonction du type d'approche utilisée. On en

distingue deux , assez complémentaires :

- une approche dite << locale > car basée sur

la signature de grandeurs locales telles que la densité de flux ; il

s'agit souvent de méthodes numériques par éléments

finis permettant une analyse fine des phénomènes physiques locaux

associés aux défauts de cages,

- une approche analytique basée, quant à elle,

sur la signature de grandeurs externes globales telles que courants, couple

électromagnétique ; elle utilise le modèle de Kirchhoff,

(réseau électrique équivalent à la machine) ainsi

que la transformation << des 2 axes > appliquée aux

équations électriques du système multi enroulements

étudié. En fin, cette approche s'adapte particulièrement

bien au problème posé ici et vu sa simplicité nous l'avons

adoptée comme démarche.

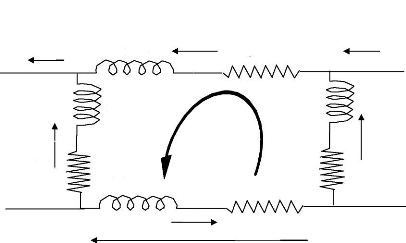

II.3 Schéma multi enroulements

équivalent

Pour l'étude analytique des performances des moteurs

d'induction avec dissymétries rotoriques, nous avons adopté le

schéma multi enroulements équivalent qui s'adapte bien au

problème posé, car il décrit le rotor comme un ensemble de

mailles interconnectées entre elles, chacune formée par deux

barres adjacentes et les portions d'anneaux qui les relient (figure II.1).

A partir d'hypothèses classiques qui supposent que la

perméabilité du fer est infinie, que l'entrefer est lisse et

constant et que la f.m.m. statorique est à distribution

sinusoïdale, on calcule les différentes inductances et mutuelles

qui interviennent dans les équations du circuit.

II.3.1 Calcul des inductances [4] II.3.1.1

Stator

L'induction due à la bobine statorique de la phase m

s'écrit :

|

?

??

|

(II.1)

|

|

|

|

B sm

|

2 N ? - 2 ð

s

( ) 0

è = u I cos ?? p m

sm è

ð ep 3

|

Par conséquent, le flux principal et l'inductance cyclique

sont donnés par :

Ö

2

= 4 p oNs RLI

(II.2)sm

psmð ep2

L = 3 L sl 0 Ns

sc 2 sp +1 = p ep2 RL+

6

Lsl (II.3)

II.3.1.2 Rotor

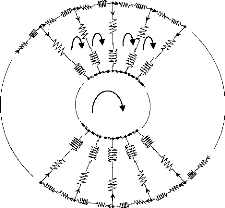

Le rotor à cage est représenté par la figure

II.2. La figure II.3 représente la forme d'onde de l'induction produite

par la maille rotorique k.

Ir(k-1)

Ir(k-2) Ir(k+1)

Ie

Irk

Figure II.2 :

Schéma multi enroulements du rotor

2ð

0

a r

I bk = I rk - Ir ( k

+ 1 ) (II.4)

r

r 1 u

2 rk = N e0 Irkar r

è

Nr -1 u0 Irkr

ar

N e

r

2ð

Nr

Irk

B 1

rk =

Irk Représente le courant de maille k et

Ibk le courant de barre K , avec :

On voit bien, à travers la figure II.2 qu'il n'est pas

possible de retenir l'hypothèse du premier harmonique qui concerne

l'induction produite par une maille du rotor. Partant de cette

répartition, on calcule alors l'inductance principale d'une maille

rotorique ainsi que la mutuelle entre deux mailles :

L rp

M rr

N

(II.5)

(II.6)

r -1 u0 2

= ðLR

1

Nr 2 e

= - u 0 2ff,LR

N 2 e

II.3.1.3. Stator Rotor

L'induction produite par la bobine statorique de la phase

m induit dans la maille rotorique K le flux :

|

è

+

p

|

k

|

2 ð

N r

|

ð

+

N r

|

|

Ö

|

smrk

|

r r

B dS = -

sm rk

? ?

|

B sm

|

( ' ) '

è LRd è

|

(II.7)

|

N N

r r

k

Srk

è

+

p

2 ð

ð

è ð ð

2

+ k +

r

1

[ ?]

? - ? N N r

2 ð

0 p

N I LR sin '

? p m

è (II.8)

ð ep

s sm p ? 3 +

? è ð ð

2

k -

Bs

0

p

Nr Nr

Ir 0 Phase a

è

è k 2 ð

+

Nr

ð

Irk Maille rotorique k

Ñ

Nr

Figure II.4 : Position de la maille

rotorique K , par rapport à la bobine

de la phase statorique

( m = 0)

Il en résulte la mutuelle stator rotor entre la phase

statorique m et la maille rotorique K :

(II.9)

2 ð ?

M smrk M sr è m

= - ? -

cos ?? + k á ??

3

Où M = 0 Ns LR

sin á

sr 4 u

2

ep 2

(II.10)

Et á = p 2ð est

l'angle électrique entre deux mailles rotoriques.

Nr

II.3.2. Mise en équation

Nous utilisons une transformation de Clarke pour passer des

grandeurs triphasées statoriques ( a, b, c ) aux grandeurs

diphasées ( á â ) . Nous pouvons effectuer la

simulation avec deux repères distincts pour le stator et le rotor.

Pour alléger le temps de calcul, on élimine

l'angle è de la matrice de couplage en choisissant le

repère le plus adéquat et qui est celui du rotor. Dans ce

repère, toutes les grandeurs ont une pulsation gùs en

régime permanent. Cette caractéristique peut être

utilisée pour l'analyse de rupture de barres rotoriques dans la machine

par l'observation du courant ids .

II.3.2.1. Stator

On déduit pour l'ensemble des phases statoriques

[ V sabc ] = [ Rs][ I

sabc]+ dt[ Ö sad (II.11)

Après transformation et rotation, les équations

électriques dans le repère rotorique s'écrits :

V ds = Rs ids -ù

Ö qs +dÖ ds

dt

(II.12)

dt

V = R iqs +ùÖds

+dÖqs

(II.13)

L

L

cos

sin

? ?

M sr

?? - ??

0

Lsc

ids

Ösdq

qs

0

Lsc

Avec :

Nous obtenons :

? ?

? I r 0

? ?

? M ?

j á L ? Ò (II.14)

I rj

? ?

j á L Òÿ? Ò

? ?

? M ?

? ?

?

Ir (Nr

- 1 ) ?

dI

di

dI

dI

(N - 1 )

r

ds

)

Msr

0 + cos 1á r1 +

+ cos já rj+ + cos(

Nr-1)á

dI

Lsc

dt

d t dt

dt

dt

(II.15)

(cos 0á

V ds =Rs ids

- ù[ Lsciqs - Msr (sin

0á Ir0 + sin 1á

Ir1 + + sin já I+ + sin(

Nr - 1)á Ir

(Nr- 1) ).]

+ ù [ L i M

- (cos 0 á I + cos 1 á I + +

cos j I

á + +

cos( 1)

N - á I ( N - 1 ) ) ]

sc ds sr r 0 r 1 rj r r r

dI

r 0 r 1 rj

+ 1 + + i j + + sin( 1)

N - á r

dt dt dt

sin

dI

d i

qs

+

-

dt

(sin 0 á

M sr

Lsc

)

(N - 1 )

r

dI r

dt

(II.16)

dI

On écrit les équations sous la forme :

[ ] [ I ] [ V ] [ R ][ I]

d

L = - (II.17)

dt

Donc :

di

dI

)

( -1)

N

r

ids

R s

Vds

dt

(II.18)

dI dI

Lsc

ds r 0 rj r

- M (cos 0 á + +

cos j á + +

cos( 1)

N - á sr r

dt

dt dt

0á I r0 + + sin

já I + + sin( N r - 1)á I r

-

+ù

ù

i qs

M sr

(sin

L sc

)

( -1)

N

r

Et :

d i

qs

M sr

Lsc

dt

dI

dI

0

(sin 0á r

+ sin já rj+ + sin(

Nr-1)á dI ) V s R

r (N -1)

= s iQs

dt dt dt (II.1 9)

|

-

|

ù

|

L sc

|

i ds

|

ù

M sr (cos 0á I

r0 + + cos já

|

I + + cos( Nr -1)á

Ir

|

(Nr-1) )

|

II.3.2.2 Rotor

une maille du rotor à cage est représentée

par la figure II.5

Irk

Ir(k+1)

Re/Nr

2 1

Ir(k-1)

Lb(k-1)

Lbk

Ibk

Irk

Ib(k-1)

Rb(k-1)

Rbk

3 Iek 4

Le/Nr

Re/Nr

Le/Nr

Figure II.5 : Représentation d'une maille rotorique

IeIrk représente le courant de maille K ,

Ibk le courant de la barre K .

Pour le noeud n° 1 :

Ibk = I rk - I r( k

+1) (II.20)

Pour le noeud n° 2 :

I b k = I r k - - I rk

( 1 )

- (II.21)

( 1 )

L'équation électrique relative à la maille

K est :

R [ ] [ ] [ ] dt

R d Ö

e e rk

0 = -

I R I - +

I I I R I I

- + - + (II.22)

rk b k

( 1 ) ( 1 )

- r k - rk rk e bk rk r k

( 1 )

+

N N

ü r

Donc l'équation électrique relative à la

maille K devient :

0 = R e I rk -I R+R

e [ I rk - I e Ibk Rbk+ dÖ

(II.23)

b(k - 1 ) b(k -1)

NN

dt

r r

Le flux induit dans la maille rotorique est donné par :

rk = rprk+ M ?I j - 2 3

Msr (cfr cos Ká + i

qs sin Ká)+ e (I

rk I ek ) + L b(

j

, b( k- 1)

+Ibk) (II.24)

Ö

Nr-1

j ? k

j

?

k

Le terme en Lrp représente le flux principal,

celui en M représente le flux mutuel avec les autres mailles

rotoriques, puis viennent les termes de couplage avec le stator. On remarquera

le facteur 3 2 par rapport à l'équation statorique

à cause de la transformation de Clark.

Les termes en Lb et Le

représentent les fuites rotoriques.

On essaye d'écrire l'équation (II.24) uniquement en

fonction des courants de maille ;

I rk - Ie= Iek (II.25)

Où : Ie représente le courant de l'annau

de court circuit, On a :

dIr( k-1)

dIr( k+1)

dt

dt

(

Lb

Re

-

R bk I r

( k +1)

Ie

? ? ?

Nr

- L I

b [ r k + I r k ] b rk

+ 2 L I

( 1 )

- ( 1 )

+

cos Ká +qs sin

Ká

- R b( k- 1) I(k -

)

2

L e

L e

-

+

Irk

Nr

Nr

2

Le

on aboutit à :

+ 2L b)dIrk

dt

Nr

L +

2

+ R bk +Rb

dIe

Re

?

I ?

?

Le

dt

( k -1)

Nr

Nr

1

dI rj

-

?

M rr

dt

0

k

?

j

j

N r

)

3

(

dids

2

Msr

dt

(II.26)

cos ká + diqs

sin

dt

Ie

)

ká

(II.27)

Ö rk = Lrp rk +

1

-

Nr

M I

rr ? rj

j

j

0

k

?

3

-

2

Msr

(ids

Pour l'anneau de court circuit

Le système complet [L] [ ]

d I

= [ V ] - [ R][ I] devient :

Nr -1N r - 1

dI L dI R ?

e e rk e

- ? = - ? -

L ? R I ? I ?

(II.28)

e e e rk

dt N dt

r k = 0 ? N r k = 0 ?

1 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?

0 L L L -M sr cosjá

0

L ssc

L L

sinjá L L

0

0

Lsc

Msr

L

L L

-

?

ids

2L

L e

iqs

M

M

2 L M L

-

b rr b

M L M M L

rr b

-

rr rr

L

+ + e Nr

-

rp

Nr

2Le

I r 0

M

M

M

2 L M

b rr

Mrr-Lb

Lrp

Lb

M L M rr rr

+ +

Nr

-

d

M

3 3

- M k

cos á - M k

sin á

sr sr

2 2

M

dt

I rj

M

M

M

M

Ir Nr (

2Le

Le

1

-

M

M

2Lb

Lb

Mrr

Mrr

Mrr-Lb

Lrp

M

+ +

Nr

L

-

-

rr

Nr

?

?

I e

Le

L e

0 0

L e

L

L

L L

-

-

Nr

Nr

?

M srùsinjá

Rs - ùLsc

0

1 ?

?

?

?

?

?

?

?

?

?

? ?

L

L

L

L

Vds

Vqs

1 ? ? ? ? ? ? ? ? ? ? ? ?

ids

ùLR

sc s

Ms

0

r ù á

cos j

L

L

L

L

iqs

Re

Re

0 0 2

+ Rb0 + Rb( Nr - 1)-Rb0

Nr

-

0 0

R b Nr

(

? ? ? ? ? ? ? ?

1)

-

0

-

Ir0

Nr

M

0 0

0

M

Re

-

M

0 0

0

2

+Rbk +Rb(k

0

Rb k

Rbk

0

( -1)

1)

-

Irj

-

Nr

M

0 0

0

M

R e

Rb(Nr -2) 2 + R b Nr

Nr

Re

0

Ir( Nr-1)

0 0

0 0

(

- 2) ( 1)

+ R b Nr -

Rb(Nr -1)

-

Nr

L

0

Ie

R

R

0 0

R e

e

e

L

L L

-

-

Nr Nr Ò ÿ

Nr

Nr

? ?

(II.29)

Le couple électromagnétique est obtenu par

dérivation de la co-énergie:

? ? ?

? ?

1

Irk M

M

3 ä? L - M cos( )

è á

+ k L sr

= P i

[ ] t

2 sdq ??L - cos( )

è á

+ L ??

äè M k

sr

Cem

- r

3

C = PM i I k

? Nr ? 1 N 1

-

? sin á - ?

i I k

cos á (II.31)

em ds

sr rk qs rk

2 ? k = 0 k = 0 ?

On y ajoute les équations mécaniques afin d'avoir

la vitesse ? = ù

P

d? 1

dt P

= J em - r -

P C C

( ù ) (II.32)

f

d è =

Et ù

Le système ci-dessus est très compliqué

pour le programmer et l'exécution d'une simulation d'un tel

modèle est très lente, c'est pour cela qu'on a opté pour

un autre modèle, le modèle dq .Nous avons

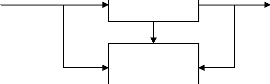

appliqué une transformation généralisée (

Nr ) qui permet de passer des Nr

grandeurs équilibrées vers deux grandeurs dq . La

simulation de ce modèle est très rapide.

II.4. La transformation de N

grandeurs équilibrées en deux grandeurs

dq [6] r

d Ir0

Ir1

Ir15

è 2ð / 16

Ir2

Ir14

I1

Ir3

â

Ir13

Ir12

q

Ir5

r11

Ir1

Ir6

Ir10

Ir8

Ir9 Ir7

Ir4

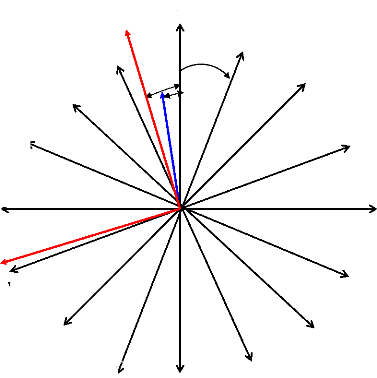

Figure (II.6) : projection du modèle multi enroulement sur

le modèle dq > Passage du modèle

polyphasé au modèle biphasé

On calcule les différentes résistances

équivalentes ( S 1 , S 2,

S3, et S4) ;

|

2 ? R ? R ?

2 e 2 + + ? +

e

= ? + + R ?

e

S ? 2 R R cos 0 2

+ ? + +

? á ? R R

cos 1

? á L ? 2

R R

+ ? cos 15

2 á

1 b 0 b 15 b 1 b 0 b

15 b 14

16 N

[ ? ? N ? ? N

r r r ?

|

1 ? ?

|

- [ (

4 R cos 0 cos 1

á á ) (

+ R cos 1 cos 2

á á ) (

+ L + R cos 15 cos 0

á á ]

) (II.33)

b 0 b 1 b 15

16

i

i

0

Rs - ùLsc 0 - Nr ùMsr

2

(II.37)

Nr

ù L sc Rs - ùMsr

0 Re

Rr

0

Rr

0 0

0 0

2

0 0

1 ? ? ? ? ? ? ? ? ?

0 0 0

0 0 0

R

Avec : = 2 + 2 Rb ( 1 - cos

á)

e

R r

Nr

S 2 = - 2 [(2 R e + A0

+g15 jcos0 ásin0 á -(2 R

e +R +g0 jcos1 á sin1

á (2 R e + k5

+Rb14)cos1 5ásin1

6 r r

N Nr

2 rf

+ 6 RR b 0 sin 0 á cos

1á ) + (Rb1 sin 1 á

cos 2á ) +

·

·

· +

(Rb15 sin 15á cos 0á)]

2 rf

i

i

+ 6 RR b 0 cos 0 á sin

1á ) + (Rb1 cos 1 á

sin 2á ) +

·

·

· +

(Rb15 cos 15á sin 0á)] (II.34)

Re

S 3 = - 6[(2 +A0

+g15 jcos0 á sin0 á

-(2 +R +R jcoslasinla-- -

N

r -

· '(

2 Al5+

N #177;r Rb14)cos1

5ásin1

Nr

2 R e Re

2 rf

+ 6 RR b 0 sin 0 á cos

1á ) + (Rb1 sin 1 á

cos 2á ) +

·

·

· +

(Rb15 sin 15á cos 0á)]

2 rf

+ 6 RR b 0 cos 0 á sin

1á ) + (Rb1 cos 1 á

sin 2á ) +

·

·

· +

(Rb15 cos 15á sin 0á)] (II.35)

|

S 4 = 12 6 [(2 e +

R615 cos2 0 á + 2 N R

: + RbI +

Rb0 cos2 1á +

·

·

· + 2

NR: + R ,,,, +

RbI4 cos2 15á

NR + Rb0 r )

( L,=, JJ

|

1 1

i

|

1 ri

- Rb 0 cos 0 á cos

1á ) + (Rb1 cos 1 á

cos 2á) +

·

·

· +

(Rb15 cos 15á cos 0á)] (II.36)

4 6

Si l'on considère que toutes les barres sont saines (

Rb 0 = Rb1 = = Rb15), les

résistances

équivalente S1 , S

2 , S3 , et S 4

Deviennent :

|

S 1 = S4

|

2 Re + 2Rb (

1-- cosá)

Nr

|

R

S 2 = S 3 = 0 , En posant : = 2 + 2

Rb ( 1 - cos á)

e

R

r

Nr

La nouvelle matrice de résistance du modèle

dq équivalent, en considérant que toutes les barres sont

saines est [4] :

0 3 Msr

2

0 0

Nr

-

2

0 Lsc 0

3 Msr

2

Avec :L = L -Mrr + 2 Le +

2Lb( 1-cosè)

p Nr (II.38)

-

Msr 0 0

Nr M sr

2

0 Ò

0 Lrc 0 0

0 Lrc 0

0 0

Lsc 0

Donc le modèle réduit, en considérant que

toutes les barres sont saines est :

?

0

ids

0 0

0 0

0 Rr 0

0 0 R

iqs

idr

iqr

Ie

e Ò ÿ

0

Vds

Vqs

idsi qsidri qrIe

1

? ? 0 ?

Nr

Rs - ù L sc 0 - ù M

sr

2

Nr

ù L Rs

sc - ù M sr

2

0 0 Rr 0 0

0 0

? ? ? ? ? ? ? ?

-

2

3 Msr

Lsc

0 Lsc 0

0

0 0

2

3 Msr

0

0 Lrc 0 0

-

Nr

2

0 Lrc 0

0 0

Msr

Nr

2

0 0

Msr

?

?

?

?

?

?

?

?

Le]

0

dt

(II.39)

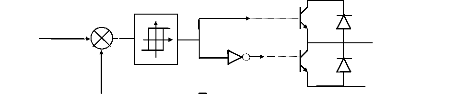

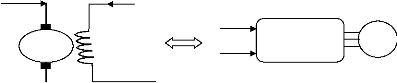

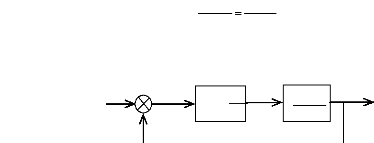

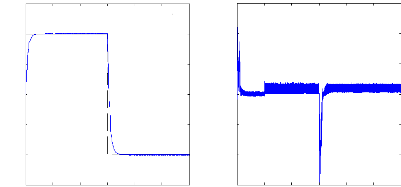

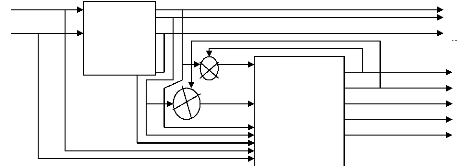

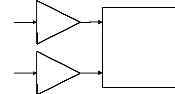

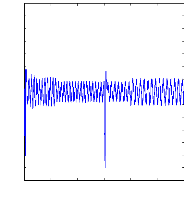

II.5 Contrôle des courants par

hystérésis :

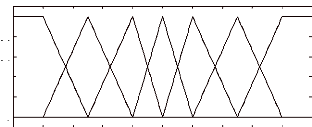

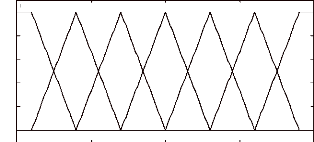

Le principe de cette méthode de contrôle des

courants par hystérésis est basé sur la commande des

interrupteurs de l'onduleur de telle sorte que les variations du courant dans

chaque phase du moteur soit limitées dans une bande

d'hystérésis encadrant les références des

courants.

Ce contrôle se fait par une comparaison permanente entre

les courants réels et les références de courant. La sortie

des comparateurs est reliée à la logique de commande de

l'onduleur de manière à imposer une commutation des interrupteurs

lorsque le courant s'écarte de la valeur d'hystérésis de

sa référence.

Les ondulations du courant sont fixées par la valeur de

la bande d'hystérésis. Dans cette méthode le courant est

toujours imposé aux bornes de la machine. La figure (II-7) donne le

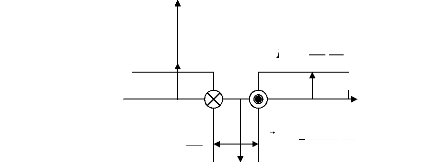

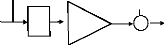

schéma de principe.

Ti

+

-

i ref

Ti'

inverseur

Comparateur à hystérésis

Bras de l'onduleur

i

Figure II.7 :Principe du contrôle des courants par

hystérésis

II.5.1 Modélisation de l'onduleur

L'onduleur est un convertisseur statique assurant la

conversion continu - alternatif, il est composé de six transistors

(T1,...,T3,T'1,...,T'3) shuntés en anti-parallèle par des diodes

de récupération (D1,...,D3,D'1,...,D'3), qui permettent de

renvoyer le courant négatif vers le condensateur de filtrage mis

à l'entrée de l'onduleur .

+ 1

F i 0

=

si K est fermé et K ouvert

'

i i

si Ki est ouvert et K fermé

i '

? ? ?

(II.40)

Les tensions de ligne aiguillées par l'onduleur sont :

U

= 2 (F1 - F2 )

U

. (F2 - F3)

2

U

. ( - F 1 )

F3

2

Uab

Ubc

L

Uca

(II.41)

La relation imposée par la machine aux tensions de phase

s'exprime par :

Va + Vb + Vc = 0 (II.42)

En tenant compte de cette relation, on déduit les tensions

simples :

|

?

?

?

? ?

|

Va

Vb

V c

|

1 ?

? U . ?

=

? 3 ?

? ? ?

?

|

2 - 1 -1 1 2 -1 1 -1 2

|

? ?

? . ?

? ?

? ? ? ?

|

F 1

F2

F3

|

1

?

?

? ?

|

(II.43)

|

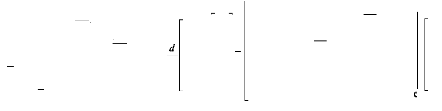

II.5.2 Modélisation du modulateur à

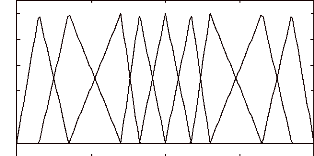

hystérésis

Pour déterminer les signaux de commande des

interrupteurs de l'onduleur, il suffit d'associer un modulateur à

hystérésis pour chacune des trois phases de l'onduleur, ceci

permet de comparer chaque courant de phase avec sa référence de

courant sinusoïdale de telle sorte que la variation de courant dans chaque

phase soit limitée dans une bande encadrant la référence

des courants :

ib

Irefb

+ _

_

ic

Irefa

+ _

ia

Irefc

T1

T1'

T1

T2'

T1

T3'

Figure II.8

Les fonctions logiques représentants les interrupteurs de

l'onduleur sont définis par :

La commutation des composants électriques est

supposée instantanée (composants parfaits).Afin

de simplifier l'étude, nous associons à chaque bras

de l'onduleur, une fonction

logique Fi(i=1,2,3) qui est la sortie du modulateur

Hystérésis.

Les fonctions logiques sont définies ainsi :

i

Fi = 0 si ij-ijref > h

Fi = 1 si ij-ijref >- h (II.44)

Fi = Fi si ijref+h >ij> ijref-h

Avec ij courant de phase, j = a,b,c et ijref courant

de référence II.6 Simulation du modèle

réduit multi enroulements :

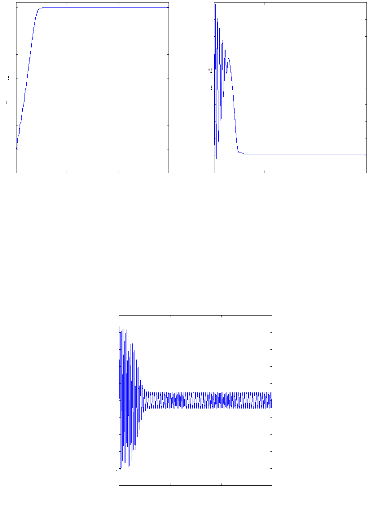

a. Cas d'une machine saine à vide : 1.

Alimentation sans onduleur :

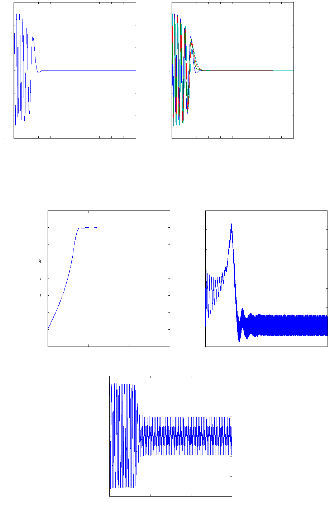

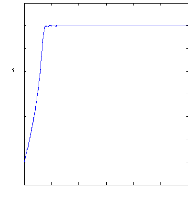

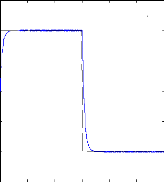

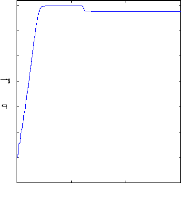

0 0.5 1 1.5 2 2.5 3

t(s)

1

n(trLm n)

3500

3000

2500

2000

1000

-500

500

500

0

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

t(s)

1

Cem(N.rn)

18

16

14

12

-2

6

4

2

0

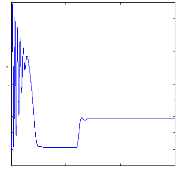

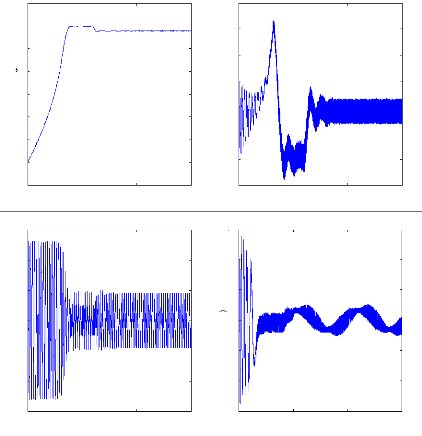

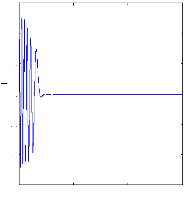

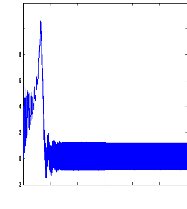

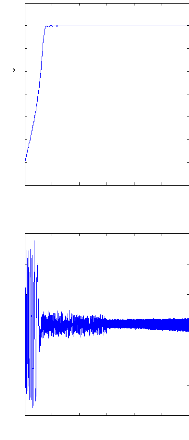

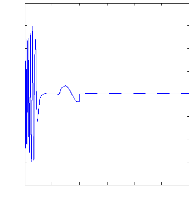

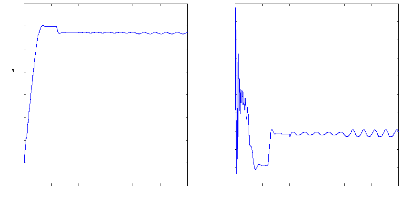

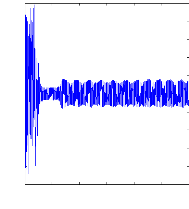

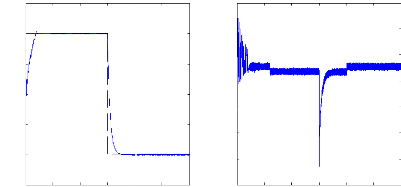

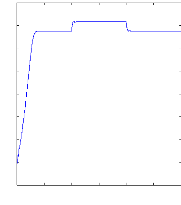

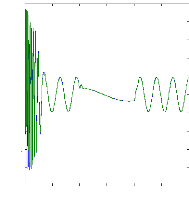

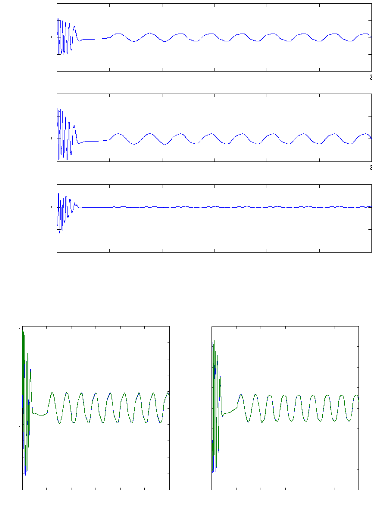

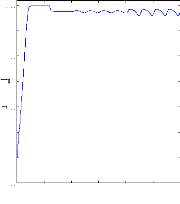

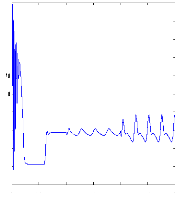

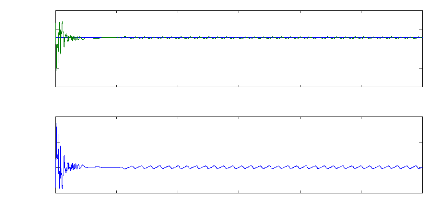

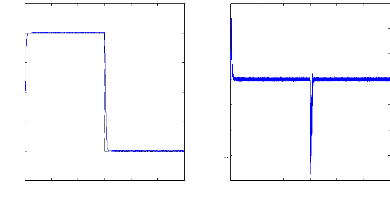

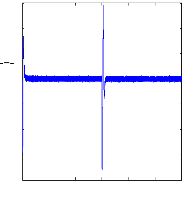

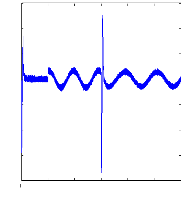

Figure II.9 : vitesse de rotation, couple

électromagnétique, simulation

avec le modèle

réduit, machine saine en charge, Cr=3.5 N.m

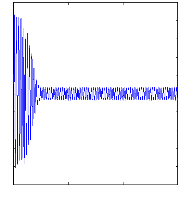

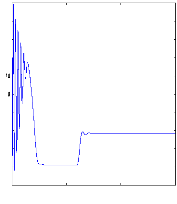

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

ias(A)

-15

-2 0

-10

-25

25

20

15

10

-5

5

0

t(s)

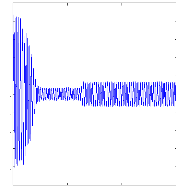

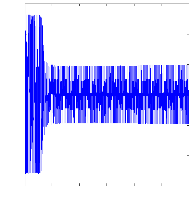

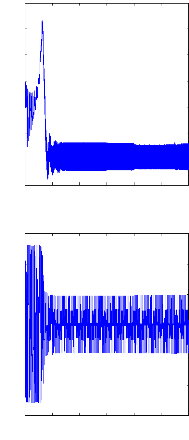

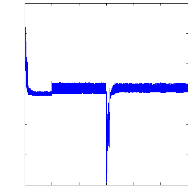

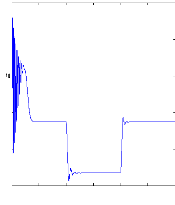

Figure II.10 : courant statorique, simulation avec

le

modèle réduit, machine saine à vide

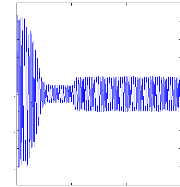

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

t(s)

irbO(A)

-1000

1500

1000

1500

-500

500

0

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

t(s)

irb(A)

-1000

-1500

1500

1000

-500

500

0

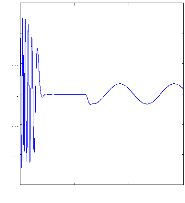

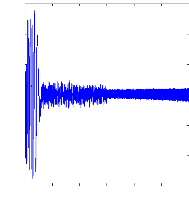

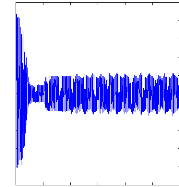

Figure II.11 : courants dans les barres rotoriques,

Irb0,Irb1,Irb2,Irb3,

simulation avec modèle global, machine saine

à vide

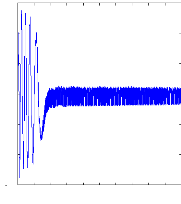

2. Alimentation avec onduleur :

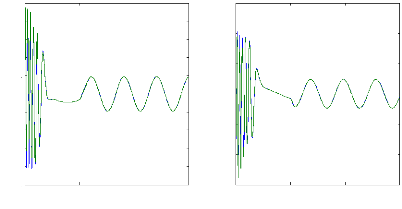

0 0.5 1 1.5

nitrim n)

1

1

2500

3500

3000

-500

500

000

500

000

0

0 0.5 1 1.5

Cem(N.m )

12

10

-2

8

6

4

2

0

t(s)

0 0.5 1 1.5

t(s)

las(A)

-10

-15

15

10

-5

5

0

t(s)

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

t(s)

irb 0(A )

-1000

1500

1000

1500

-500

500

0

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

t(s)

irb 3(A )

-1000

-1500

1500

1000

-500

500

0

0 0.5 1 1.5 2 2.5 3

t(s)

n(trlin n)

1

35 00

30 00

25 00

20 00

10 00

-5 00

5 00

5 00

0

0 0.5 1 1.5

t(s)

C em (N A )

18

16

14

12

-2

0

8

6

4

2

0

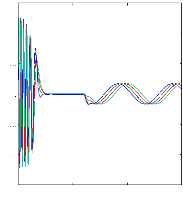

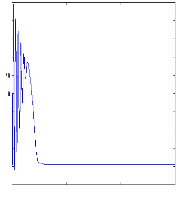

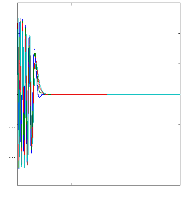

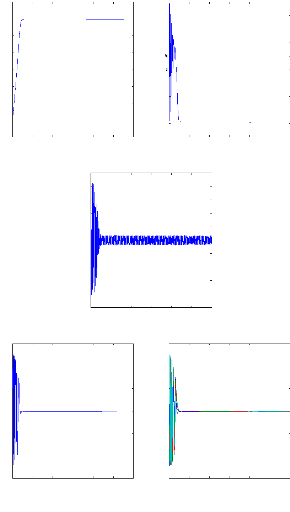

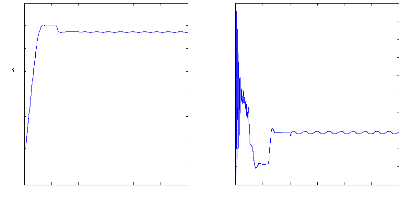

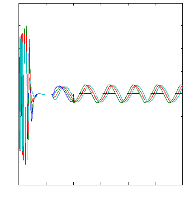

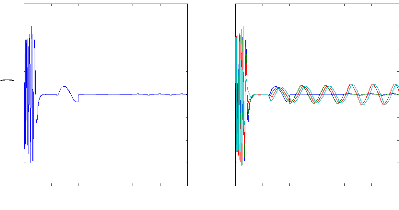

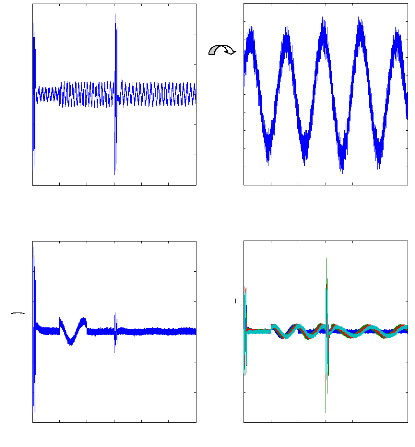

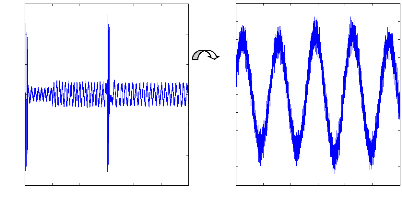

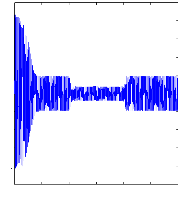

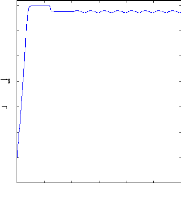

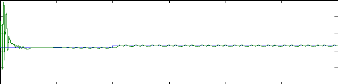

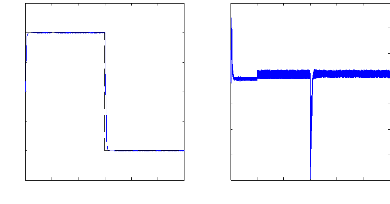

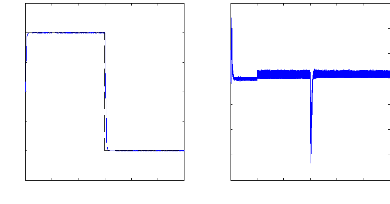

Figure II.12 : simulation du modèle réduit,

Alimentation avec onduleur àvide

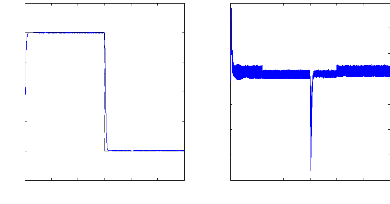

A vide :

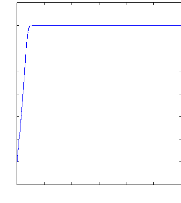

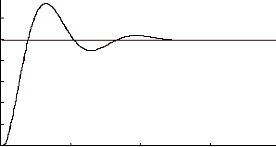

On n'impose tout d'abord aucun couple de charge et la machine

opère donc a vide. La

Figure( II.9) illustre l'évolution temporelle, en

régime transitoire et en régime permanent, de la vitesse de

rotation, après une phase transitoire, celle-ci se stabilise a une

valeur proche de la vitesse de synchronisme a cause de l'absence d'un couple de

charge, la figure illustre aussi le couple électromagnétique .

Pour le couple, après une phase transitoire, celui-ci se stabilise comme

convenu a une valeur proche de zéro a cause de l'absence d'un couple de

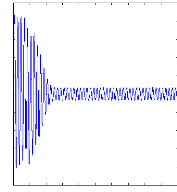

charge. La figure( II.10) illustre l'évolution temporelle, en

régime transitoire et en régime permanent du courant statorique

en absence du couple de charge. La figure (II.11) illustre l'évolution

temporelle, en régime transitoire et en régime permanent, des

courants de barres rotoriques Irb0 , Irb1, Irb2, Irb3. On constate

que les barres rotoriques sont parcourues par des courants faibles mais non

nuls en régime permanent. On peut expliquer cette circulation de

courants par l'existence d'un frottement visqueux qui génère un

faible couple résistant, et par l'existence de champs harmoniques ne

tournant pas, par définition, a la vitesse de synchronisme. Les boucles

rotoriques soumises a des champs fluctuants sont alors le siège de

courants induits.

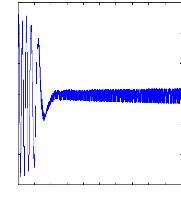

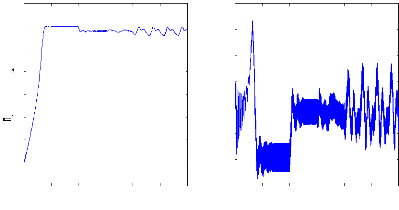

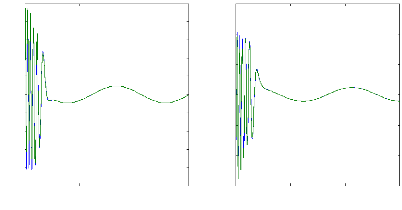

b.Cas d'une machine saine en charge :

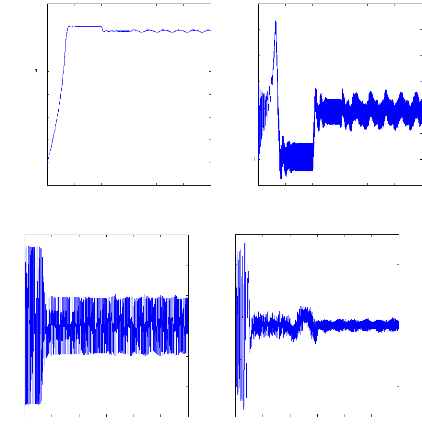

1. Alimentation sans onduleur :

ias(A )

· 10

· 15

· 20

· 25

25

20

15

10

· 5

5

0

0 0.5 1 1.5

t(s)

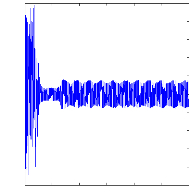

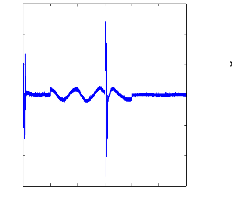

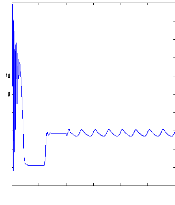

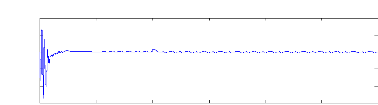

Figure II.14 : courant statorique, simulation avec

le

modèle réduit, machine saine en charge,

Cr=3.5N.m

0 0.5 1 1.5

t(s)

irbO(A)

· 1000

· 1500

1500

1000

· 500

500

0

0 0.5 1 1.5

t(s)

irb(A)

· 10 00

· 15 00

1500

1000

· 500

500

0

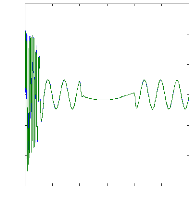

Figure II.15 :courants dans les barres rotoriques,

Irb0,Irb1,Irb2,Irb3, 2. Alimentation avec onduleur :

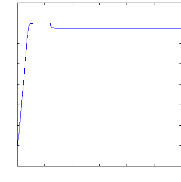

12

10

8

6

4

Cem(N.m)

2

0

-2

1 5

10

5

0

ia s(A )

-5

-10

-15

500

1000

500

0

irb 0 (A

-500

-1000

-1500

0 0.5 1 1.5

t(s )

0 0.5 1 1.5

t(s)

0 0.5 1 1.5

t(s)

0 0.5 1 1.5

t(s)

3500

3000

2500

000

500

000

k(trim n )

1

1

500

0

-500

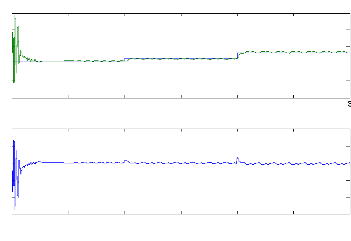

Figure II.16 : simulation du modèle réduit,

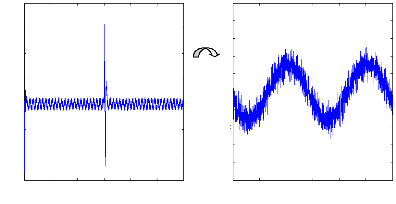

Alimentation avec onduleur en charge En charge :

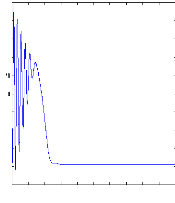

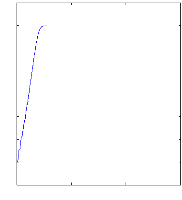

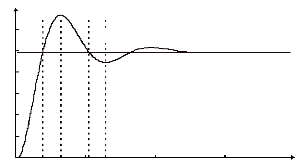

On impose maintenant un couple de charge de 3.5 N.m et la machine

opère alors

en charge. La figure (II.13) illustre l'évolution

temporelle, en régime transitoire et en régime permanent, de la

vitesse de rotation, après une phase transitoire, celle-ci se stabilise

a une valeur de 2885 tr/mn, la figure illustre aussi le couple

électromagnétique . Pour le couple, après une phase

transitoire, celui-ci se stabilise comme convenu à une valeur proche de

3.5 N.m.

La figure(II.14) illustre l'évolution temporelle, en

régime transitoire et en régime permanent, du courant statorique

en présence d'un couple de charge de 3.5 N.m.

La figure(II.15) illustre l'évolution temporelle, en

régime transitoire et en régime permanent, des courants de barres

rotoriques Irb0 , Irb1 , Irb2, Irb3. On constate que les

barres rotoriques sont logiquement parcourues par des courants de

fréquence fondamental g fs0 en régime permanent. Ceux-ci

possèdent également une fréquence fondamentale g fs0 en

régime permanent.

II.7 Conclusion

Dans ce chapitre on a traité la machine asynchrone en

terme de circuit, et on a considéré que le rotor est

constitué de plusieurs éléments, chaque

élément de la cage est décrit par un circuit

électrique équivalent de Nr grandeurs. Puis, on a fait la

transformation de Nr grandeurs vers deux grandeurs, pour faciliter

l'étude.

On remarque que la méthodologie de modélisation

adoptée est assez générique, et peut très bien

être adaptée pour la représentation d'autres types de

machines électriques : machines asynchrones a rotor bobiné,

machines synchrones a aimant permanent ou a rotor bobiné, machines a

reluctance variable. Cette modélisation peut également servir

dans une certaine mesure a des objectifs de conception.

Le modèle constitué donne des résultats

identiques à ceux obtenus dans le cas du modèle classique de la

machine asynchrone et permit d'étudier les différents

défauts rotoriques, donc ce modèle s'adapte bien au

problème posé.

Dans la suite de l'étude, on va plutôt exploiter

la flexibilité du modèle pour rendre compte d'un certain nombre

de défauts rotoriques pouvant affecter les machines asynchrones

triphasées a cage d'écureuil.

Chapitre III

Modélisation et simulation des

défauts

rotoriques de la machine asynchrone

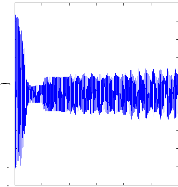

III.1 Introduction

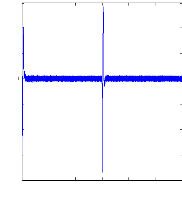

La méthode qu'on a adoptée pour la simulation

des défauts rotoriques consiste à remplacer la valeur initiale de

la résistance des barres cassées par une valeur finie. Cette

méthode est appelée méthode des résistances

finies.

E. Ritchie estime qu'une augmentation de la résistance de

la barre de 11 fois permet d'aboutir à des résultats en

concordance avec ceux obtenus expérimentalement.

En ce qui nous concerne nous avons considéré des

augmentations de 11 fois la résistance initiale de la barre.

En effet pour un pas de 3

10- s, une augmentation de plus de 11 fois conduit

à une instabilité numérique (dans notre modèle).

La méthode d'intégration est celle de Runge Kutta

d'ordre 4.

III.2 Modélisation des défauts dans le cas

de cassures d'une et de deux barres

Le modèle II.39 démontré dans le chapitre

précédent, et réécrit ci-dessous, permet de simuler

la rupture de barres au rotor.

-

2

3 Msr

Lsc

0

0

0 0

2

3 Msr

Lsc

0

0 Lrc 0

0

Nr

2

0

0 0

Msr

Nr

2

0 0

Msr

0 Ò

0 L rc 0

dt

d

i ds

i qs

i dr

i qr

Ie

1

? ? ? ? ?

? ?

1 ?

?

?

?

?

?

?

? ?

ids

i qs

i dr

(III.1)

i qr

Ie

1 ? ? ? ? ?

? ?

Nr

ùM

0

sr

2

-

Nr

ùM

0 0

ùL R

sr

sc

2

-

0

Re

0 0 0

R s - ùL 0

sc

0 0 S 1 S 2 0

0 0 S 3 S 4 0

1 ? ? ? ? ?

? ?

Vds

Vqs

0

0

0

Avec:

|

S 1 = 12 6 [(2 NR e r + R b 0 +

Rb15 )cos2 0

a + (2 N Re r +

Rb1 +Rb0 )cos2 la

+

·

·

· + (2 NRe r +

R b15 Rb

)coS2

|

? ()?

15á

?

|

1 rf \\ \\

- RR b° cos0á

) cosOá p+ ( Rb1

cos0á ) coR2á p+

·

· +

(R615(R615cos0

5á ) coR \\-1 0a (III.2)

4 6

i

i

S2 = - 2 6 [(2 R e r +

A0 +g15 jcos0 ásin0 á

-(2 R e r +R +g0 jcos1 á

sin1 á (2 R e + A15

+Rbdcos1 5ásin1

N Nr

+ 2 6 [ ( R b 0 sin( 0á ) cos(

1á)) + ( Rb1 sin( 1 á

) cos( 2á)) +

·

·

· + (

Rb15 sin( 1 5á ) cos(

0á ))]

+ 6 [(R b° cos(

0á ) sin( 1á)) + (

Rb1 cos( 1á ) sin(

2á))+

·

·

· + (

Rb15 cos( 1 5á ) sin(

0á ))] (III.3)

1

i

i

2 R e Re

S

3 = - 42 Re + A0 +k5 jcos0

á sin0 á -(2 +R +R

}oslá sinlá - -

·

'-(2 + Rb15 +

k4 jcos1 5ásin1

Nr

r r

+ 2 6 [(R b 0 sin( 0á ) cos(

1á)) + ( Rb1 sin( 1 á

) cos( 2á)) +

·

·

· + (

Rb15 sin( 1 5á ) cos(

0á ))]

+ 6 [(R b° cos(

0á ) sin( 1á)) + (

Rb1 cos( 1á ) sin(

2á))+

·

·

· + (

Rb15 cos( 1 5á ) sin(

0á ))] (III.4)

1

|

S = 12 6 ft R r bo

bo) ( R r ) ( R r )

2 e + R + R

cos2 0 á + 2 e +

RbI + Rb0

cos2 1á +

·

·

· + 2

e + R A1 5 + R cos2

15á

4 4," b14

|

1 1

i

|

4 rf , \ , \\ , , \ , \\ , ,

\cos(0a ))] (III.5)

- RR cos0á )cosOáD+

Ob1 cos0á

)coR2áp+

·

·

· + Ob15

cos(15a)cos(0a 5a ) 1 6 b 0

Dans le cas oil on veut simuler la rupture d'une barre ou de deux

barres les seules valeurs qui vont changer sont celles de: S1, S2, S3 et S4

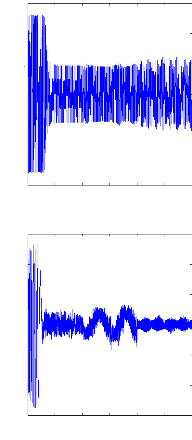

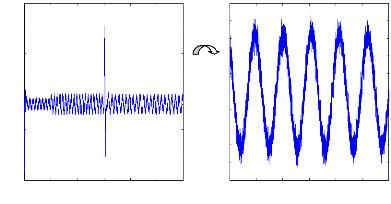

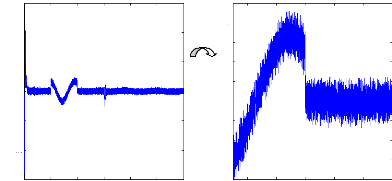

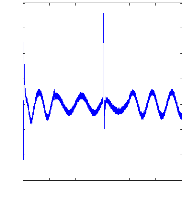

III.2.1. Cassures de barres

La cassure de barres est un des defauts les plus frequents au

rotor. Nos simulations nous permettrons d'identifier les signatures de ce

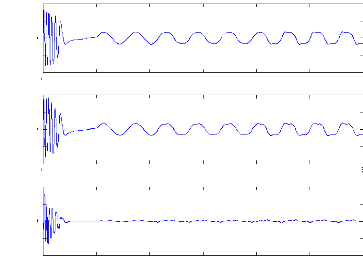

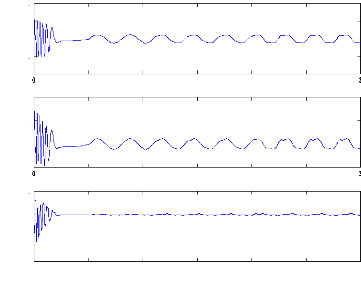

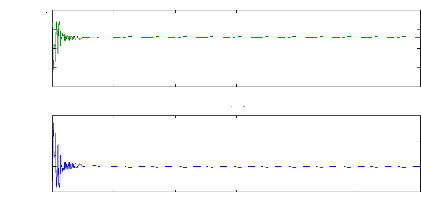

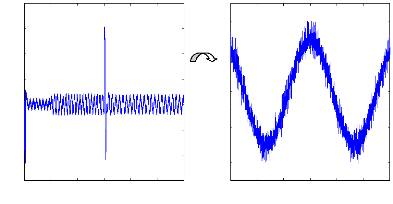

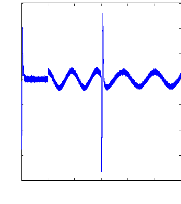

defaut et de prevoir les deteriorations generees dans le moteur.

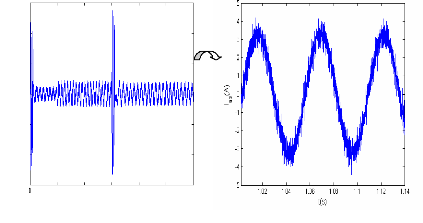

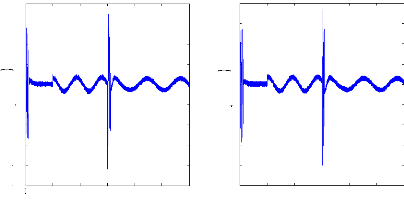

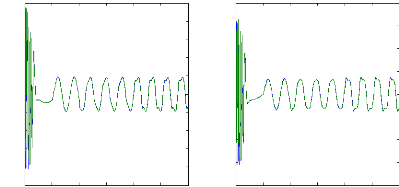

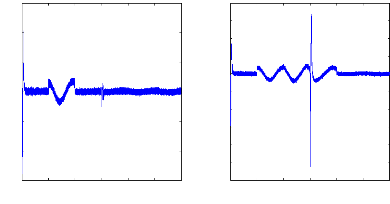

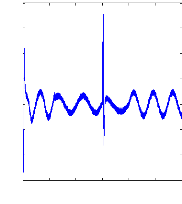

Pour illustrer la cassure totale de barre dans le modèle