Faculté des Sciences appliquées

Conception et calcul des structures

en verre

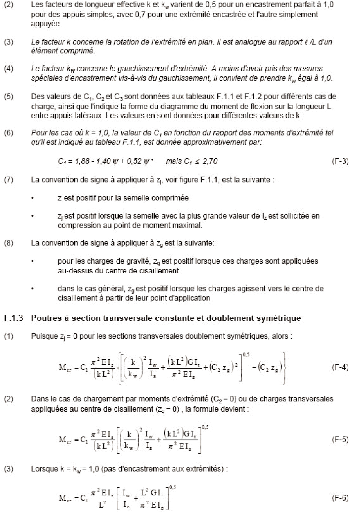

Promoteur: Y. Rammer Mémoire

de fin d'étude présenté par

Co-Promoteur : M. Provost

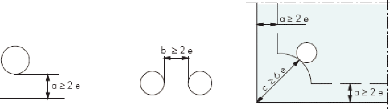

STUDER Mathieu

Lecteur : C. Pimpurniaux en vue de

l'obtention du grade

d'Ingénieur Civil Architecte

Année Académique 2007-2008

«The most powerful way that an enginner can

contribute to the work of architects is by exploring the nature of the

materials and using that knowledge to produce a special quality (...).

Exploration and innovation are the keys.»

Peter Rice

An Engineer Imagines, Paris, Artemis, 1994

«What the engineer perceives as a structure the

architect sees at a sculpture - of course it's both»

Ove Arup

Stacking of glass- Structures and Sculptures, GPD, 200

Résumé

Le verre est un matériau connu depuis plus de 5000 ans.

Cependant, son usage en tant que vitrage ne remonte qu'à quelques

siècles. Depuis une dizaine d'années, des progrès

importants tant du point de vue de la production que des différents

procédés de modifications ont permis d'augmenter les

capacités de résistance du verre.

Actuellement, il existe quelques réalisations de

structure en verre, qui répondent à un besoin de l'architecture

contemporaine d'utiliser des éléments de construction de plus en

plus minces comme l'acier ou de plus en plus transparents comme le verre. Les

structures en acier ont déjà été largement

étudiées dans le passé et le comportement des

différents éléments est aujourd'hui bien

maîtrisé. Le comportement fragile du verre a souvent

été un frein à son utilisation comme élément

de structure. Le verre reste un matériau de construction encore mal

connu et mal maîtrisé du point de vue de ses

propriétés, de sa résistance, de son dimensionnement et de

ses différents moyens d'assemblage.

Ce travail donne une méthodologie d'un point de vue de

la conception du calcul des colonnes et des poutres chargées dans le

plan des feuilles. La méthode pour déterminer la

résistance du verre tient compte de l'état de surface et de la

durée de chargement. Le dimensionnement tient compte des

différents phénomènes d'instabilité car les

éléments en verre sont souvent très élancés.

Il donne également une vision sur les différents moyens

d'assemblages sans pour autant développer des méthodes de

calcul.

Remerciements

Je tiens tout d'abord à remercier le professeur Y.

Rammer qui m'a accordé sa confiance pour la mise en oeuvre de ce sujet

et pour m'avoir prodigué quantité de conseils pratiques

importants.

Ensuite, j'aimerais remercier Monsieur M. Provost pour m'avoir

aiguillé tout au long de ce travail et pour son aide dans la

compréhension de certains concepts.

Je tiens également à remercier toutes les

personnes qui de près ou de loin m'ont aidées dans la quête

d'informations et de compréhension et tout particulièrement

Monsieur C. Pimpurniaux (SECO), Monsieur G. Zamarti (CSTC), Monsieur M.

Crisinel (EPFL, CH), Monsieur A. Luible (Josef-Gartner, CH), Monsieur M.

Haldimann (Emch + Berger, CH), Monsieur F.P. Bos (T.U. Delft, NL), Monsieur R.

Speelman (AGC flat glass), Monsieur L. Daudeville (UJF Grenoble, FR) et

Monsieur B. Espion (ULB).

J'aimerais également remercier ma famille de Bruxelles

à Giseny et tout particulièrement mes parents pour m'avoir

donné le goût d'apprendre et cela dès le plus jeune

âge.

Je tiens également à remercier mes amis qui ont

toujours été là pour moi, qui m'ont aidé à

décompresser et qui ont toujours cru en moi durant toutes ces

années d'études.

Tables des matières

Résumé iiRemerciements iiiTables des

matières iv

Symboles viiSymbole latin viiSymbole grec

viii1 Introduction 1

2 Le verre dans l'architecture 3

2.1 Les origines 3

2.2 L'architecture antique 3

2.3 L'architecture romane 4

2.4 L'architecture gothique 4

2.5 L'architecture Baroque 5

2.6 Le 18ème siècle 5

2.7 L'architecture moderne 6

2.8 L'architecture contemporaine 7

3 Les caractéristiques du verre et les principes de

construction du verre plat 8

3.1 Information générale 8

3.1.1 Définition 8

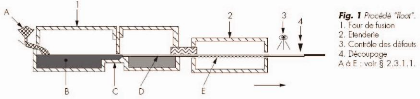

3.1.2 Le processus de fabrication (voir figure 3.1.1) 8

3.2 Composition 9

3.3 Caractéristiques mécaniques 10

3.3.1 Résistance théorique 11

3.3.2 Défauts de volume (inclusions de Nickel) 11

3.3.3 Défauts de surface 12

3.4 Mécanique de rupture 12

3.4.1 Fissuration sous critique (fatigue statique) 12

3.5 Les différents types de verre 14

3.5.1 Le verre trempé 14

3.5.2 Le verre durci 18

3.5.3 Le verre feuilleté ou laminé 18

3.5.4 Le verre armé 20

3.5.5 Les autres types de verre 20

4 Détermination de la résistance du verre 21

4.1 Résistance à la compression du verre recuit

21

4.1.1 Valeur de la résistance en compression du verre

recuit 21

4.2 Résistance à la traction du verre recuit 22

4.2.1 Principe général 22

4.2.2 Les différentes méthodes 22

4.3 Résistance due à la trempe 26

4.3.1 Formule analytique 26

4.3.2 Valeur des fournisseurs ou des normes 27

4.4 Principes de superposition 29

4.5 Résumé des formules de la résistance du

verre 30

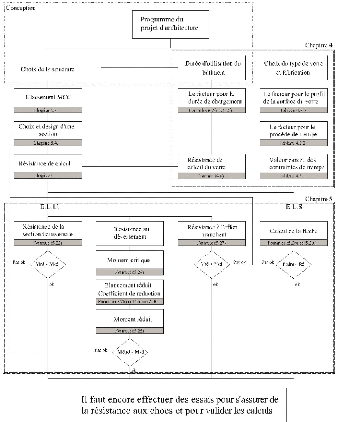

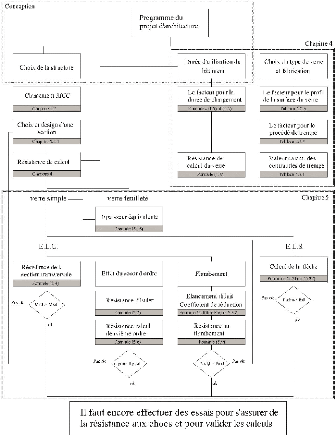

5 Dimensionnement d'une structure en verre 31

5.1 Combinaison d'actions 31

5.1.1 Etat Limite Ultime (E.L.U.) 31

5.1.2 Etat Limite de Service (E.L.S.) 32

5.2 Classifications des structures 33

5.2.1 Généralité 33

5.2.2 Les paramètres 34

5.2.3 Axes de démarcations 35

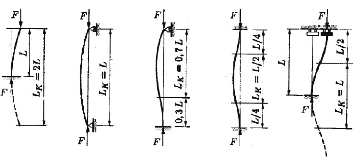

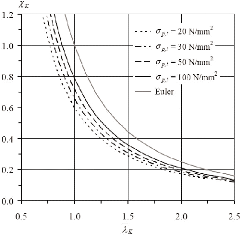

5.3 Elément comprimé 37

5.3.1 Design 37

5.3.2 Etat limite ultime 39

5.3.3 Etat limite de service 45

5.4 Elément fléchis 45

5.4.1 Design 46

5.4.2 Etat limite ultime 46

5.4.3 Etat limite de service 48

5.5 Elément comprimé et fléchis 49

5.6 Actions accidentelles 49

5.6.1 Résistance aux chocs 50

5.6.2 Résistance au feu et gradient thermique 51

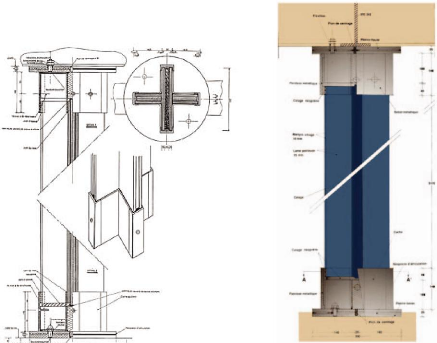

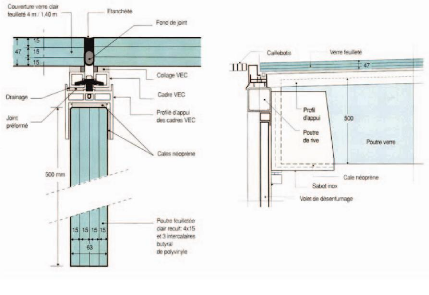

6 Les assemblages 53

6.1 Assemblage métallique 53

6.2 Assemblage collé 54

6.3 Assemblage par connecteur 55

6.3.1 La géométrie 55

6.3.2 La résistance 56

7 Avantages et inconvénients 58

7.1 Inconvénients 58

7.1.1 Connaissances limitées, l'obligation de faire des

essais 58

7.1.2 Matériau fragile 59

7.1.3 Sensible à l'état de surface 60

7.1.4 Effet psychologique 60

7.1.5 Vandalisme 61

7.2 Avantages 61

7.2.1 Capacité portante théorique importante 61

7.2.2 Durabilité, inerte 61

7.2.3 Effet sur l'environnement et recyclage 61

7.2.4 Matériau novateur et nouvelles perspectives

architecturales 62

7.3 Tableau comparatif avec le béton, l'acier et le bois

63

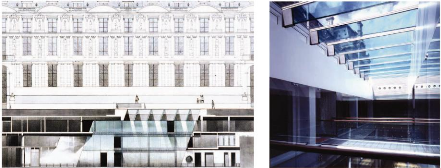

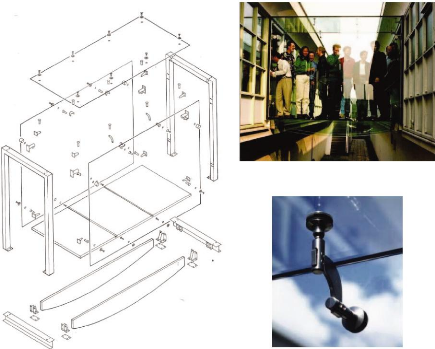

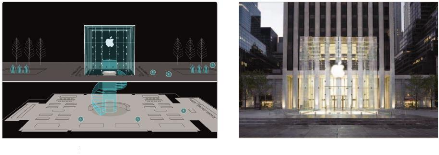

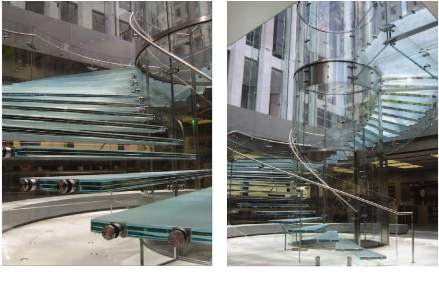

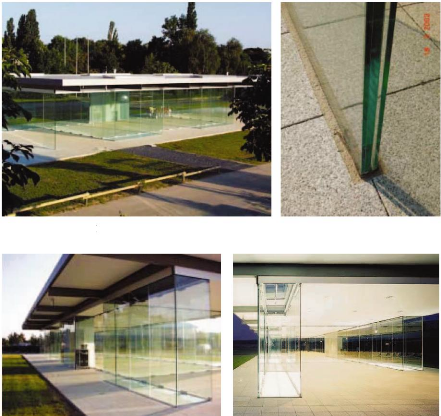

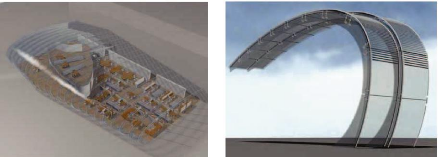

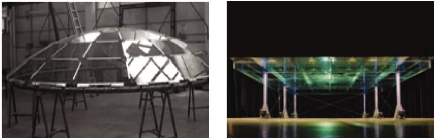

8 Exemples de réalisation 64

8.1 Tableau des différents exemples 64

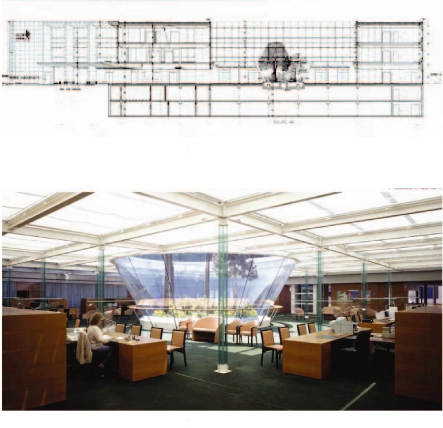

8.2 Centre administratif, Saint-Germain-en-Laye, FR. 65

8.3 Centre de Recherches et de Restauration des musées de

France, Paris, FR. 67

8.4 Passerelles en verre, Rotterdam, NL. 68

8.5 Apple Store 5th avenue, New York, USA 69

8.6 Pavillon en verre, Rheinbach,ALL 71

8.7 Autres exemples 72

9 Le projet 74

9.1 Programme 74

9.2 Esquisses et plans 75

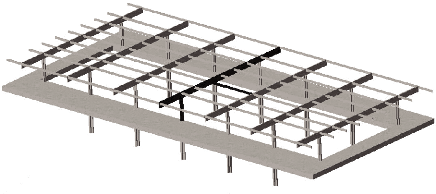

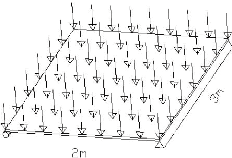

9.3 Dimensionnement de colonnes et poutres en verre 76

9.3.1 Dalle de toiture 76

9.3.2 Poutre de toiture P.Sec.1 79

9.3.3 Poutre de toiture P.princ.1 82

9.3.4 Colonne C 2.1 85

Conclusion 88

Bibliographie 91

Annexes 97

Annexe A (copie de l'annexe F de l'Eurocode 3) 97

Annexe B 103

Annexe C 104

Symboles

Symbole latin

a Longueur de la fissure

a0 Distance inter atomique

c Capacité thermique

e Épaisseur nominale

e Excentricité

ei Épaisseur des différents

éléments

f Flèche

fb ; k Résistance caractéristique

des contraintes de trempe

fg ; c Résistance caractéristique

du verre à la compression

fg ; c ; d Résistance de calcul

du verre à la compression

fg ; t Résistance caractéristique

du verre à la traction

fg ; t ; d Résistance de calcul

du verre à la traction

fg ; t ; k Valeur

caractéristique du verre recuit en traction

h Hauteur

i0 Rayon de giration de la section par

rapport au centre de torsion

kmod Le facteur pour la durée de chargement

ksp Le facteur pour le profil de la surface du verre

kv Le facteur pour le procédé

de trempe

l Épaisseur de la plaque

m Paramètre de forme dans la loi de Weibull

n Nombre de feuilles de verre

t Temps

tref Temps de référence

teff Epaisseur efficace

v Vitesse

w0 Flèche initiale

A Aire

Aeff Aire effective

Afr , c Aire frontale fissurée

Atot Aire totale

Dglass Dommage

E Module de Young

G Valeur des actions permanentes

G Module de glissement

I Inertie

Is Inertie d'un verre feuilleté

Iw Inertie sectorielle principale

K Inertie de torsion

KÉ Facteur d'intensité de

contrainte

L Longueur de l'élément de la structure

Li Longueur des différents

éléments

Lk Longueur caractéristique

Mcr , D Moment critique au

déversement

Mrd , y Moment résistant

MD , Rd Moment ultime au déversement

Ncr , e Charge critique d'Euler

Nc ; rd Valeur de l'effort normal

N rd , f Résistance au flambement

Qk ,1 Valeur caractéristique de la principale

charge variable

Qk , i Valeur caractéristique des

charges variables secondaires

Smom Contrainte égale à un chargement

momentané

Srep Contrainte égale à la rupture du

verre

Ssls Contrainte égale à l'état

limite de service

Ssw Contrainte égale au poids propre de

l'élément

Suls Contrainte égale à l'état

limite ultime

VRd Valeur de calcul de la résistance au

cisaillement

W Module de section élastique

Symbole grec

á Coefficient de dilatation

linéique moyen entre 20°C et 300°C

â Coefficient de dilatation thermique

ã Energie de création d'une

unité de surface

ãG Coefficient partiel pour l'action

permanente

ãM ; A Coefficient de

sécurité sur le verre recuit

ãM ; v Coefficient de

sécurité sur les contraintes de trempe

ãQ Coefficient partiel pour l'action

variable

å Emissivité

ë Conductibilité thermique

ë Elancement réduit

í Coefficient de Poisson

ñ Masse volumique

ók Contrainte dans la section pour

une charge en compression d'Euler

ónf Contrainte de base dans la loi de Weibull

óth Contrainte théorique

ø Diamètre nominal

÷b Coefficient de réduction au

flambement

÷D Coefficient de réduction au

déversement

ø0 ;i Coefficients pour les actions

variables

ø1 Coefficients pour les actions

variables

ø2 ,i Coefficients pour les

actions variables

Les objets en verre sont présents en abondance et de

manière très diversifiée dans notre vie quotidienne :

récipients pour les aliments, boissons et produits de beauté,

matériel scientifique, oeuvres d'art décoratives ou enfin comme

vitrage tout simplement.

Mais qu'en est-il en tant que matériau de structure ?

La découverte du verre remonte à près de

5000 ans, on pourrait donc s'attendre à avoir une parfaite

maîtrise de ce matériau, cependant, la réalité est

toute autre. Pendant longtemps, l'utilisation du verre en construction se

limitait à la fonction de vitrage. Depuis une dizaine d'années,

les architectes et les ingénieurs ont commencé à

l'utiliser à des fins structurelles mais de manière

occasionnelle.

Quelles ont été les motivations des concepteurs

? Le verre sera-t-il autant utilisé que les autres matériaux

comme le béton ou l'acier ? Comment déterminer sa

résistance ? Comment le dimensionner ? autant de questions auxquelles

j'essaierai de répondre au travers de ce mémoire.

Des choix ont été faits afin d'axer ma recherche

sur des éléments précis. Le travail développera les

éléments structurels en verre chargés dans leur plan et

issu du procédé de fabrication « float ».

Dans ce travail, j'expliquerai tout d'abord l'évolution

de la place du verre dans l'architecture et la tendance actuelle de

l'architecture qui pousse à l'utilisation du verre comme matériau

de structure.

Ensuite, une explication sera donnée sur le

matériau en tant que tel, le procédé de fabrication et les

divers types de verre qui existent. Une bonne connaissance du matériau

est indispensable pour comprendre les différents mécanismes qui

influencent sa résistance.

Par après, je m'attarderai sur le développement

de la résistance du verre et sur les méthodes de dimensionnent

dans le cas d'une colonne et d'une poutre. Le développement et la

généralisation des structures en verre passeront par la mise au

point de normes et d'un véritable code de calcul. A travers ces deux

chapitres, je proposerai une méthode de calcul pour le dimensionnement

des colonnes et des poutres.

Par la suite, les différents systèmes

d'assemblage une structure en verre seront mis en

évidence car ils

sont des éléments importants qui permettent la transmission

d'efforts et de

Chapitre 1 : Introduction

sollicitations d'un élément à un autre. Ce

chapitre s'attachera à l'explication des différents types

d'assemblages, leurs calculs sortant du cadre de ce travail.

Il m'a également semblé important de mettre en

évidence l'ensemble des qualités et des inconvénients de

ce type de structure afin de savoir quelle utilisation serait la plus

appropriée.

Mon travail s'achèvera par la présentation de

plusieurs exemples de réalisation et par l'application à mon

projet d'architecture.

La conclusion apportera des éléments de

réponses aux différentes questions posées.

|

Chapitre

|

|

|

2

|

|

|

|

Le verre dans l'architecture

|

2.1 Les origines

Des fragments de verre existent à l'état naturel,

ils proviennent soit d'une météorite, soit du monde animal (le

squelette de certaines éponges), soit d'origines volcaniques.

Les origines du verre élaboré par l'homme se

situent probablement en Phénicie vers 3000 av. J-C. Plusieurs

légendes existent sur l'apparition du verre, la plus connue, celle de

Pline l'ancien raconte que le verre aurait été découvert

par hasard par des marchands phéniciens qui, sur la plage, auraient

introduit du nitre (carbonate de soude, employé pour la conservation des

momies) dans leur brasier, celui-ci se mêlant au sable aurait

formé des perles de verre retrouvées le lendemain dans les

cendres. Cette légende peut paraître cohérente puisque les

ingrédients essentiels à la fabrication du verre sont

présents. Cependant, vu la température importante pour faire

fondre du verre, cette légende semble peu probable.

Au début, le verre était considéré

comme un matériau noble grâce à sa transparence et à

sa difficulté de fabrication car il n'était pas facile d'obtenir

une température suffisamment élevée. Son usage

était limité à des bijoux (perles, colliers, ...) ou des

objets de décorations (vases,...).

Le soufflage du verre qui a permis l'essor de verre creux est

une étape important dans l'histoire de la fabrication du verre et dans

son développement. Ce procédé a été

découvert en Syrie, durant le 1er siècle av. J-C.

Durant le 1er siècle, les Romains avaient

mis au point un procédé de fabrication de verre plat qu'ils

utilisaient comme vitrage essentiellement dans les maisons bourgeoises et les

bâtiments militaires. Cependant, son développement a

été très limité et ce procédé a

même complètement disparu pour ne réapparaître qu'au

15ème siècle dans l'architecture civile. A

l'époque, on se prémunissait des intempéries au moyen de

volets en bois, de toiles ou encore des peaux de bêtes.

2.2 L'architecture antique

Il ne nous reste peu de vestiges de l'architecture domestique

antique. Seuls des pyramides,

des mausolées et des temples ont

traversés les siècles. Ces bâtiments sont des espaces

clos,

totalement hermétique à la lumière. Il ne faut

pas perdre de vue que les pyramides étaient

des tombeaux propres à chaque pharaon. Il fallait donc

les protéger des éventuels pillards et surtout de

l'atmosphère et de la lumière qui ne sont pas des

éléments propices à la conservation.

Cependant, les archéologues ont trouvés des

traces d'ouverture dans les murs de maisons domestiques, ce qui conforte

l'idée que l'homme a toujours voulu laisser pénétrer la

lumière à l'intérieur de son habitat.

Les vestiges égyptiens ont jeté les bases de

l'architecture, essentiellement d'un point de vue formel. L'ensemble des

bâtiments est régi selon deux axes perpendiculaires

orientés nord-sud et est-ouest. Ces axes représentent

premièrement la vallée du Nil et deuxièmement la course du

soleil.

L'architecture grecque est une architecture où les

cultes sont célébrés dans des temples. Ceux-ci sont

construits selon des ordres. Les traces d'orthogonalité de

l'architecture égyptienne sont toujours présentes mais une notion

anthropomorphe apparaît.

Avec le développement de l'architecture romaine, on

voit apparaître de véritables espaces intérieurs où

il y a une recherche d'ornementations et de représentations. Cependant,

les percements sont encore peu présents dans les édifices

religieux et publics mais on en voit déjà les prémices.

2.3 L'architecture romane

L'architecture romane voit apparaître l'utilisation des

vitraux et de la transparence unilatérale : on voit la lumière de

l'intérieure mais on ne voit pas ce qu'il se passe à

l'extérieure.

Le développement de l'architecture romane se fait dans

une période de troubles et d'invasions barbares. Cette architecture

d'appel au culte est représentative du développement et de

l'épanouissement du christianisme. Les églises servaient de lieux

de rassemblement lors de chaque invasion, il est donc normal que ces

constructions ressemblent plus à des châteaux que des lieux

consacrés à la religion.

Les vitraux de part leurs motifs et leurs couleurs donnent un

effet de lumière céleste voir même divine. Ces

éléments constituent le seul apport de lumière dans ces

édifices.

Dans le plan des églises romanes, La neffe centrale

représente la vie sur terre assez sombre au bout du quel on peut voir

l'autel illuminé par des vitraux qui symbolise le but de la vie à

savoir le salut divin.

2.4 L'architecture gothique

L'architecture gothique est l'évolution logique de

l'architecture romane. En effet, elle tente de dématérialiser la

structure et celle-ci apparaît comme une dentelle.

Toute la maçonnerie qui disparaît est

remplacée par des éléments vitrés, qui comme dans

l'architecture romane, mais de manière encore plus importante offrent

une transparence et un apport de lumière non négligeable. Cela

est rendu possible grâce à l'utilisation de nouvelles techniques

structurales (arc boutant). L'arc boutant rejette une partie des efforts sur

des éléments structurels se trouvant à l'extérieur

du lieu de culte (culées, contreforts,...). Grâce à ce

procédé, une place importante se libère, les hauteurs sous

plafond sont plus importantes et il y a donc plus de place pour les vitraux et

des ouvertures, la lumière peut donc mieux pénétrer. De

plus, une partie des sollicitations étant rejetées à

l'extérieure de l'ouvrage, la structure intérieure paraît

beaucoup plus fine et moins imposante. L'espace intérieur commence

à se dégager petit à petit.

2.5 L'architecture Baroque

L'évolution de la technique verrière a permis un

développement important durant cette époque. Le

développement des vitrages transparents de plus grandes tailles a permis

l'apparition de la transparence bilatérale : on peut voir dans les deux

sens, de l'intérieur vers l'extérieur et inversement. C'est

à partir de ce moment que le contexte et l'environnement ont

commencé à avoir une place certaine dans l'architecture. Le

château de Versailles, plus particulièrement, le rapport entre la

galerie des glace et les jardins en est un parfait exemple.

Alors que l'architecture gothique est un espace beaucoup plus

mystique, notamment dû à l'utilisation des vitraux et de la

lumière céleste qui en découle, l'architecture baroque est

quant à elle un espace beaucoup plus dynamique et plus orienté

sur le mouvement. Ce désir de mouvement se ressent dans l'utilisation de

certaines formes ; du cercle de l'architecture de la renaissance on passe

à l'ellipse.

Cette évolution est aussi perceptible du point de vue

de la lumière ; on passe d'une lumière mystique à une

lumière naturelle, beaucoup plus vive qui provient directement du

soleil. Cette lumière naturelle semble agrandir les pièces et

également effacer les limites. Le développement des vitres

transparentes de grandes tailles a également permis l'essor des miroirs.

L'utilisation de ceux-ci dans l'architecture a permis d'accentuer l'effet

d'immatérialité et d'infinité de la pièce.

L'importance de la lumière naturelle se fait ressentir

et le début des jeux de lumière et de reflets apparaît.

L'interaction entre le monde extérieur et l'architecture, entre le

dedans et le dehors commence à exister.

2.6 Le 18ème siècle

Jusqu'au 18ème siècle, l'architecture est assez

limitée car elle était dépendante de certains

matériaux naturellement disponibles et dans une relative

proximité. C'est la raison pour laquelle l'ensemble des bâtiments

de nos régions était fabriqué à base d'argile,

pierre et bois. Même d'un point de vue structurel, les

possibilités étaient limitées. L'argile et la pierre sont

deux matériaux qui ne fonctionnent qu'en compression.

Vers la fin du 18ème siècle, le

charbon à coke a été utilisé dans la

sidérurgie ce qui a permis la fabrication de fer en grande

quantité et surtout de meilleure qualité. De plus, le fer

possède une importante capacité de chargement et une

résistance à la traction sans précédent.

Grâce à toutes ces qualités, une nouvelle ère

architecturale commence à apparaître, pas seulement d'un point de

vue structurel mais aussi de l'expression architectonique. En effet, là

où on avait besoin d'un mur épais pour reprendre les forces, seul

une mince structure de fer suffit. L'espace a donc pu commencer à

être libéré.

Si la structure devient plus fine, le mur s'estompe lui aussi et

laisse la place au vitrage. On obtient ainsi d'importantes façades

presque entièrement vitrées.

Le bâtiment qui représente le mieux et montre

l'apologie de cette époque est sans aucun doute le Cristal Palace de

Joseph Paxston à Londres.

2.7 L'architecture moderne

L'essor industriel devient de plus en plus présent en

architecture. La transparence y paraît de plus en plus inévitable.

L'ouvrage de Paul von Scheerbart écrit en 1914 « Glasarchitecktur

» (Architecture de verre) servira d'inspiration à cette nouvelle

génération d'architectes. Il y fait une analogie entre

l'ouverture de l'espace et l'ouverture de l'esprit. Cette comparaison va de

pair avec l'évolution de l'industrie et les prémices de

mondialisation de l'époque. Il y prône également une

architecture entièrement vitrée où il n'y aurait plus de

fenêtres mais des murs de verre.

Pendant ce temps, Le Corbusier propose sa structure dom-ino.

Le concept de cette structure composée de colonnes et de dalles permet

de libérer les espaces des murs porteurs, d'avoir des étages dont

les murs sont disposés différemment les uns par rapport aux

autres et permet également d'avoir des espaces totalement ouverts. De

plus, les façades ne jouent plus qu'un rôle secondaire de peau et

peuvent donc se libérer totalement de l'utilisation de la

maçonnerie et créer ainsi une importante

perméabilité avec le monde extérieur.

Mies Van Der Rohe applique, lui aussi, un concept analogue

à celui de Le Corbusier dans son pavillon d'exposition de Barcelone.

L'espace intérieur y est totalement dégagé, plus aucune

porte n'est présente ce qui montre bien la disparition progressive des

murs. L'ensemble de l'ouvrage repose sur 8 colonnes disposées de

manière régulière. Le bâtiment semble encore assez

hermétique vis-à-vis du regard extérieur mais cela

évoluera dans les différents projets de Mies Van Der Rohe

jusqu'à atteindre l'ouvrage de référence du minimalisme

à savoir la maison Farmsworth. Cette réalisation

entièrement vitrée possède une fine structure

métallique qui est encore perceptible en façade. L'espace

intérieur est quant à lui totalement dégagé. La

perméabilité y est quasi absolue avec le monde

extérieur.

2.8 L'architecture contemporaine

L'architecture d'aujourd'hui se base sur les principes

constructifs du mouvement moderne même si les techniques de construction

ont évoluées et que le critère de confort a fortement

changé.

On a pu voir qu'au fils du temps la lumière naturelle et

les vitrages ont pris une place de plus en plus importante dans

l'architecture.

Aujourd'hui, des espaces totalement vitrés sont

créés de manière régulière où des

jeux de lumière sont monnaie courante. Aujourd'hui les façades

sont utilisées comme supports publicitaires, que ce soit par

sérigraphie ou bien par bandes lumineuses. De plus, il existe des

façades en double peau où les reflets des vitres changent de

couleurs en fonction de la luminosité.

Conclusion du chapitre

Tout au long de ce chapitre, on a pu voir l'évolution

de l'architecture de ces débuts à aujourd'hui. La lumière,

les vitrages et les jeux de lumière qui en découlent ont pris une

place de plus en plus importante. Cependant, leurs effets restent pour le

moment limités aux seuls éléments de façades car

même s'il existe des effets de lumière à l'intérieur

des bâtiments ceux-ci restent tout de fois minimes. La raison principale

est la place et surtout l'opacité des structures actuelles quelles soit

en béton, en acier ou encore en bois. Une structure transparente, comme

le verre, permettrait, de faire pénétrer ces effets de

lumière à l'intérieur des bâtiments et donnerait un

nouvel élan à l'architecture contemporaine. C'est pour toutes ces

raisons que le monde architectural est demandeur de ce nouveau type de

structure.

|

Chapitre

|

|

|

3

|

|

|

|

Les caractéristiques du verre et les principes de construction du

verre plat

|

3.1 Information générale

3.1.1 Définition

Le verre est un matériau homogène de type

silico-sodo-calcique (voir Tableau 3.2.1 pour la composition

détaillée). Le nombre de compositions du verre est

illimité, ce qui permet d'avoir des propriétés

également très diverses et spécifique en fonction du

domaine d'utilisation. Il n'y a donc pas de formule chimique unique du verre.

Les molécules ne forment pas un réseau cristallins mais sont

disposées de manière désordonnée : c'est

grâce à cette particularité que le verre est

transparent.

Lors de sa fabrication, l'ensemble des composants du verre est

porté à une température si élevée que ce

mélange devienne visqueux, puis on les laisse refroidir. Le verre n'a

pas de température de fusion spécifique, mais suite à

l'ajout de chaleur, il passe d'un état solide à un état

viscoplastique et puis liquide. Ce procédé ne permet pas à

l'importante masse visqueuse de s'ordonner lors du refroidissement : «

le silicate et l'oxygène ne forment aucune structure ordonnée

mais présentent une disposition moléculaire qui est gelée.

Le verre est ainsi constitué d'un réseau tridimensionnel de

tétraèdre d'oxyde de silice (SiO4) avec des vides et des cations

dans les interstices » [24]. C'est pour

cette raison que l'on dit que le verre est un liquide surfondu figé.

3.1.2 Le processus de fabrication (voir figure 3.1.1)

Aujourd'hui, la majorité des verres sont issus de la

méthode dite du << verre flotté >> ou << float

>> (en anglais). L'ensemble des composants du verre, quelques adjuvants

et les débris de verre sont dosés, mélangés et

amenés dans un four où le tout est chauffé à la

température de fusion de 1500°C. La silice seule a une

température de fusion plus importante (environ 1700°C) mais

grâce à l'ajout de fondant, essentiellement de la soude et des

débris de verre on peut donc diminuer la température de fusion.

La soude entre en fusion à une température de 1200°C et

crée donc un bain dans lequel trempe la silice. Les atomes de silices

sont donc chauffés sur toute leur surface, ce qui diminue le besoin de

chaleur. A la sortie du four la température n'est plus que de

1100°C, le liquide visqueux est versé sur de l'étain en

fusion plus dense que le verre. Cette particularité permet au verre de

flotter sur l'étain et d'avoir une surface parfaitement plane et aussi

une épaisseur constante. Le bain d'étain est placé sous

une atmosphère d'azote et d'hydrogène afin d'éviter tout

risque d'oxygénation. Le verre est entraîné par rouleaux

qui fixent par leur vitesse,

l'épaisseur du vitrage. Le vitrage passe par un four de

recuisson, c'est lors de cette étape que l'on découpe le verre

aux dimensions choisies. On obtient à la fin de ce processus ce qu'on

appelle le verre recuit. D'autres traitements de finitions sont possibles afin

d'améliorer l'une ou l'autre propriété du verre. Quelques

unes des possibilités seront développées

ultérieurement. Ce procédé de fabrication en continu fait

que les industries produisent du verre 24 heures par jour et ce, tous les jours

de l'année.

Figure 3.1.1 Processus de fabrication du verre flotté

[53]

Le verre qui sort de la chaîne de fabrication peut avoir

une épaisseur variant de 2mm à 25mm. Les dimensions maximales

d'une feuille de verre standard sont de 6000mm x 3210mm (dimension maximale

chez AGC flat glass) en verre recuit avec une tolérance de 5mm. Il est

possible au niveau technique de fabriquer des feuilles avec des dimensions plus

grandes mais cela pose des problèmes au niveau du transport, l'ensemble

des chevalets a été conçu pour des feuilles de maximum 6m.

Comme pour tous les matériaux fabriqués en usine, il y a une

certaine tolérance permise sur ces mesures. De plus, il y a

également une vérification à faire vis-à-vis de

l'équerrage : il faut vérifier que les angles soient

|

suffisamment proche de 90°.

Epaisseur nominale `e' (mm)

|

Tolérance sur l'épaisseur Verre float

(mm)

|

|

3

|

#177; 0.2

|

|

4

|

#177; 0.2

|

|

5

|

#177; 0.2

|

|

6

|

#177; 0.2

|

|

8

|

#177; 0.3

|

|

10

|

#177; 0.3

|

|

12

|

#177; 0.3

|

|

15

|

#177; 0.5

|

|

19

|

#177; 1

|

|

25

|

#177; 1

|

Tableau 3.1 1 : Tolérance sur l'épaisseur nominale

du verre float valeurs [53]

3.2 Composition

Comme cela a été dit au point

précédent, il n'y a pas de formule chimique du verre, et donc pas

de composition unique. Cependant, dans les normes européennes, des

fourchettes de quantité ont été déterminé.

Voici un tableau récapitulatif des différents types de verre et

de leur composition. Lors de ce travail, l'intérêt sera

porté sur le verre silicio-sodo-calcique qui constitue la majeure partie

des vitrages. La composition de deux autres types de verre

est indiquée en guise d'information. Ce sont les

pourcentages massiques qui sont utilisés dans le tableau.

|

|

Verre silicio-

sodo-calcique EN 572-1

|

Verres borosilicates EN 1748-1

|

Vitrocéramiques EN 1748-2

|

|

Dioxyde de silicium

|

SiO2

|

69 à 74%

|

70 à 87%

|

50 à 80%

|

|

Oxyde de calcium

|

CaO

|

5 à 12%

|

-

|

0 à 8%

|

|

Oxyde borique

|

B2O3

|

-

|

7 à 15%

|

-

|

|

Oxyde de sodium blanc

|

Na2O

|

12 à 16%

|

0 à 8%

|

0 à 2%

|

|

Oxyde de magnésium

|

MgO

|

0 à 6%

|

0 à 8%

|

0 à 8%

|

|

Oxydes d'aluminium

|

Al2O3

|

0 à 3%

|

0 à 8%

|

15 à 27%

|

|

Oxydes de lithium

|

Li2O

|

-

|

-

|

0 à 5%

|

|

Oxydes de zinc

|

ZnO

|

-

|

-

|

1 à 5%

|

|

Dioxyde de titane

|

TiO2

|

-

|

-

|

0 à 5%

|

|

Dioxyde de zirconium

|

ZrO2

|

-

|

-

|

0 à 5%

|

|

Oxyde de baryum

|

BaO

|

-

|

-

|

0 à 8%

|

|

Oxyde de potassium

|

K2O

|

-

|

-

|

0 à 2%

|

|

Autres

|

|

0 à 5%

|

0 à 8%

|

0 à 5%

|

Tableau 3.2.1 : Composition, pourcentages massiques des

différents types de verre selon l'Eurocode

Certains adjuvants peuvent encore être ajoutés

pour modifier la couleur par exemple, mais leurs concentrations sont tellement

faibles qu'ils n'altèrent en rien les propriétés

mécaniques du verre.

3.3 Caractéristiques mécaniques

Malgré l'existence de fourchettes dans la composition

du verre, les propriétés mécaniques de celui-ci varient

peu. Le tableau 3.3.1 met en avant les principales valeurs du verre. On fera

particulièrement attention à la valeur du module de Young qui est

une donnée importante dans le cas du dimensionnement des

éléments et qui interviendra tout au long de ce travail. Pour une

masse volumique identique à celle du béton, le verre

possède un module de Young bien supérieur, qui est identique

à celui de l'aluminium. Cependant, vu ces qualités

indéniables, le verre doit faire face un défaut important qui

jusque ici, l'a rendu très peu populaire auprès des

ingénieurs : il possède une rupture fragile.

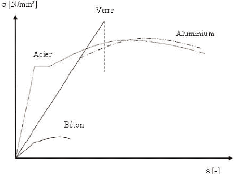

Figure 3.1.1 Graphique contrainte- déplacement pour le

verre, l'acier, le béton, l'aluminium [25]

Quand on le compare à l'acier, on peut remarquer le

palier plastique de l'acier et toute la réserve de déformation

qu'il possède encore avant la rupture. Le verre ne possède pas

cette réserve et sa rupture est donc brutale. Les déformations

importantes en acier permettent d'anticiper la rupture. C'est pour cette raison

qu'il faut prendre des valeurs plus importantes pour les coefficients de

sécurité des éléments fragiles.

|

Verre silicio-

sodo-calcique EN 572-1

|

Verres borosilicates EN 1748-1

|

|

ñ kg/m3

|

2500

|

2200-2500

|

|

HK0,1/20Gpa

|

6

|

4,5-6

|

|

E Mpa

|

70000

|

60000-7000

|

|

í -

|

0,2

|

0,2

|

|

|

class 1: 3,1-4,0

|

|

|

class 2:4,1-5,0

|

|

á 10^-6 K-1

|

9

|

class 3: 5,1-6,0

|

|

c J/(kg*K)

|

750

|

800

|

|

ë W/(m*K)

|

1

|

1

|

|

å -

|

0,837

|

0,837

|

masse volumique à 18°C Dureté

module de Young

coefficient de Poisson

Coefficient de dilatation

linéique moyen entre 20°C et 300°C

capacité thermique spécifique Conductibilité

thermique Emissivité

Tableau 3.3.1 : Propriétés physiques et

caractéristiques mécaniques du verre selon l'Eurocode

3.3.1 Résistance théorique

Orowan, en 1949, a établi une formule [16] pour

déterminer la valeur théorique de la résistance des

matériaux fragile. Cette valeur dépend directement du module de

Young (E), de la distance inter-atomique ( a0 ) et

l'énergie de création d'une unité de surface (ã)

:

Eã

ó = (3.1)

th

a0

Si on prend comme valeur pour a0 = 0.2 nm et

pour ã = 3.5 J/m2. On obtient comme

valeur

théorique 35GPa. Cette valeur n'est en réalité

jamais atteinte mais permet de voir le grand

potentiel qu'il y a dans le

domaine du verre. Les prochaines parties du chapitre essaieront

d'expliquer

pourquoi cette résistance théorique n'est jamais atteinte.

3.3.2 Défauts de volume (inclusions de Nickel)

Il existe des risques de défauts de volume suite

à la fabrication du verre. En effet, des inclusions de Nickel peuvent

exister. En service, ces imperfections sous l'effet de la chaleur solaire

grossissent en volume et créent donc des contraintes pouvant mener

à la rupture du verre. Cependant, aujourd'hui, les fabricants de verre

ont mis au point un test "heat soak test" afin de s'assurer qu'il n'y a pas de

danger de rupture en service à cause de ces inclusions. Ce test consiste

à chauffer l'ensemble des verres pendant 8 heures à une

température de 290°C. A cette température, les inclusions,

si elles sont présentes changent

d'état et il y a rupture du vitrage. Ces

éléments sont donc simplement retirés du processus de

fabrication et il n'y a donc plus aucun risque de voir apparaître ces

défauts de volume.

3.3.3 Défauts de surface

Lors de la fabrication du verre et des différentes

manipulations de celui-ci, des micro ou macro fissures peuvent

apparaître. Le contact avec des autres éléments ainsi qu'un

environnement poussiéreux altèrent la qualité de surface

du verre. Plus ces défauts sont profonds, plus la résistance du

verre sera faible. La géométrie de la fissure joue

également un rôle important dans la résistance. En effet,

plus la fissure est allongée et de faible épaisseur, plus il y

aura une concentration de contrainte et donc une faible résistance.

3.4 Mécanique de rupture

La mécanique de rupture traite de l'évolution

d'une fissure au sein d'un élément et suppose l'existence d'une

fissure initiale. Comme cela a été expliqué au point

précédent, le verre est un matériau naturellement

fissuré à sa surface, il est donc primordial de s'attarder

à la mécanique de rupture d'un tel élément. Ce

phénomène est à la base de la détermination de la

résistance de calcul du verre.

3.4.1 Fissuration sous critique (fatigue statique)

Les défauts de surfaces induisent des concentrations de

contraintes en pointe de fissures qui sont souvent plus importantes que la

résistance élastique de l'élément. Dans le cas

d'éléments en acier, ce dépassement local a peu

d'influence car le matériau plastifie, continuant à offrir une

résistance égale et empêchant la propagation de la fissure.

Pour le verre, la situation est différente. Le caractère fragile

du verre influence la résistance de l'élément et sa

mécanique de rupture : le matériau ne possédant pas les

mêmes qualités que l'acier ne peut pas plastifier en pointe de

fissure, laissant ainsi cette dernière se propager.

Ce phénomène, appelé aussi « fatigue

statique », a été découvert en 1899 par Grenet qui

avait mis en évidence une relation entre la résistance du verre,

la vitesse et la durée de chargement. Evidemment, le sens du mot fatigue

est différent de son utilisation traditionnelle en mécanique.

Dans ce cas-ci, il n'y a pas de charges cycliques même une charge

constante peut amener à la rupture.

L'accroissement continu d'une fissure joue un rôle

important dans la détermination de la résistance du verre. Les

formules de résistance du verre actuelles prennent en compte ce

phénomène lié à la durée de chargement,

elles seront développées au chapitre 4.

La propagation de la fissure peut avoir deux causes

différentes ou résulter de la combinaison des deux.

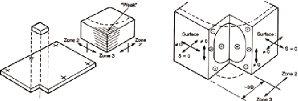

3.4.1.1 Sous chargement constant

Lorsque le verre est sollicité sous un chargement

constant, certaines zones peuvent être en traction. Ces zones sont

propices à la propagation de fissures car elles augmentent les

concentrations de contraintes en pointe de fissure. Il existe trois modes de

propagation de fissures (traction ; cisaillement dans le plan,

déchirement ou cisaillement hors du plan). Dans le cas du verre, seul la

propagation de fissures par traction est importante car elle est

prépondérante par rapport aux deux autres modes. Dans une zone en

compression, il n'y a pas de risques de propagation de fissure.

3.4.1.2 Sous l'effet de l'eau et de l'humidité

En présence de particules d'eau, il se passe une

réaction d'hydrolyse (Formule (3.2)) entre l'humidité ambiante et

le verre. Cette réaction est favorisée par les

déformations en fond de fissures, par la chaleur et par le PH de

l'environnement, plus celui-ci est important, un milieu basique, plus la

réaction est importante. D'après Michalske et Frieman [16], cette

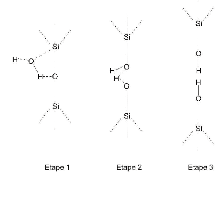

réaction s'effectue en trois étapes (voir Figure 3.4.1).

Si-O-Si+H2O -> Si-OH+HO-Si (3.2)

Figure 3.4. 1 Etapes de la rupture du verre en présence

d'eau

Etape 1 : Une particule d'eau (H20) est absorbée en

fond de fissure. Une réaction de Van der Waals se crée entre

l'atome d'hydrogène de l'eau et l'atome d'oxygène du verre

Etape2 : Les liaisons Si-O et H-O sont cassées par le

transfert d'un électron et d'un proton. Les deux silanols apparaissent

liés par une liaison d'hydrogène.

Etape 3 : La liaison d'hydrogène se rompt et la surface

de rupture est couverte par les deux silanols.

3.4.1.3 Conclusion

Le mécanisme de rupture du verre dépend de

plusieurs éléments certains propres au matériau

(défauts de surface et de volume) et d'autres relatifs à

l'environnement (humidité, température, vitesse de chargement).

Les fissures sont à l'origine du mécanisme de rupture et, comme

le verre est un matériau naturellement fissuré, la théorie

de la mécanique de rupture revêt une importance capitale.

Cependant, la détermination du nombre de fissures, de leurs orientations

étant totalement aléatoire, les formules qui régissent la

mécanique de rupture sont issues de la théorie de la

probabilité et sont également à la base de la

détermination de la résistance du verre. Les différentes

méthodes pour déterminer la résistance du verre recuit

seront développées dans le chapitre 4.

3.5 Les différents types de verre

A la sortie du four de recuisson, il est possible d'effectuer

plusieurs opérations sur le verre pour améliorer certaines

propriétés comme la résistance mécanique ou pour

assembler plusieurs feuilles entre elles. Il s'agit notamment du verre

trempé et du verre feuilleté.

3.5.1 Le verre trempé

Le verre peut être trempé de deux manières

différentes, soit de manière thermique, soit de manière

chimique. Dans le cas des applications structurales du verre, il est

conseillé d'utiliser la méthode thermique. Le processus de trempe

permet d'obtenir un matériau précontraint.

3.5.1.1 Le verre trempé thermiquement

Le verre trempé est obtenu grâce à un

traitement thermique dont le but est d'augmenter les capacités

mécaniques. Le verre est amené dans un four où il est

chauffé à une température d'environ 600°C-650°C

et ensuite, il est brusquement refroidi par des jets d'air. Cette

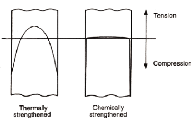

opération crée l'apparition de contraintes internes (voir Figure

3.5.1). En effet, en propulsant de l'air froid sur la surface du verre,

celle-ci se refroidi plus rapidement. Comme elle est libre de se raccourcir car

le coeur de la vitre est également encore chaud, il n'y a pas d'efforts

internes. Lorsque le centre de la vitre se refroidit à son tour, le

raccourcissement est empêché car les extrémités sont

déjà froides. Ce raccourcissement provoque des efforts de

compression aux extrémités du verre et un effort de traction au

centre.

Les dimensions maximales des feuilles de verre trempé

varient d'un fournisseur à un autre mais ils sont limités par les

dimensions du four de trempe chez AGC flatt glass les dimensions maximales sont

2500mm x 4800mm.

Grâce à l'utilisation de la trempe, la

résistance du verre qui dépend de son état de surface et

des zones en traction se trouve amélioré car la surface est en

compression. Il faut donc d'abord compenser les contraintes résiduelles

de compression avant que ne puisse apparaître un effort de tension dans

le verre susceptible d'amener la rupture. Le verre trempé est un

matériau précontraint, il possède donc une réserve

de résistance. La détermination des contraintes de trempes se

fera au chapitre 4.

Figure 3.5 1 Schéma des différentes étapes

lors du refroidissement des contraintes de trempe

Il existe deux procédés de fabrication du verre

trempé thermiquement (voir Figure 3.5.2) :

|

- la trempe horizontale : le verre repose sur des rouleaux

horizontaux pendant l'opération de trempe.

- la trempe verticale : le verre est suspendu à des

pinces pendant l'opération de trempe.

|

Figure 3.5 2 les deux procédés de trempes

thermiques [53]

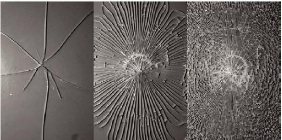

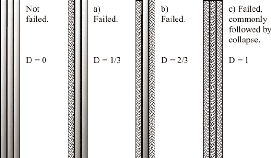

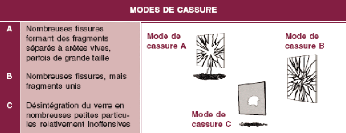

Le verre trempé possède un faciès de

rupture caractéristique (voir Figure 3.5.3). Lors d'un choc,

étant donné la quantité d'énergie

emmagasinée par les contraintes résiduelles, celuici se rompt en

petits morceaux non tranchants. Cette propriété le classe parmi

les verres dits de sécurité.

Si une ouverture atteint la zone tendue, toute

l'énergie est libérée et la pièce se rompt. Il

n'est donc plus possible d'effectuer des découpes ou des trous sur du

verre trempé car ce dernier se romprait. Il faut donc s'assurer de la

bonne découpe et de la position des trous avant la trempe.

Lors de la trempe verticale, des déformations et une

diminution de la précision des trous apparaissent dans la pièce.

Ce problème se révèle important si on désire

réaliser des verres feuilletés à partir

d'éléments trempés percés, les différences

relatives entre les trous de chaque feuille peuvent être non

négligeable. Cependant, aujourd'hui, les producteurs réalise

l'ensemble des verres trempés par le procédé de trempe

horizontale avec lequel il n'y a pas de risques de déformation de

l'emplacement des trous.

Figure 3.5 3 Type de fragmentation du verre de gauche à

droite : verre recuit, verre durci et verre trempé [40]

De par la nature du procédé, le verre

trempé n'est pas aussi plan que le verre recuit. Cette différence

est encore augmentée lors de la trempe verticale par les pinces qui

provoquent des déformations appelées « points de trempe

». Il existe des limites de tolérances pour les déformations

du verre trempé.

|

Longueur ou Largeur (mm)

|

Épaisseur <12 mm

|

Épaisseur >12 mm

|

|

<2000

|

#177;2.5 (trempe horizontale) #177;3 (trempe verticale)

|

#177;3

|

|

Entre 2000 et 3000

|

#177;3

|

#177;4

|

|

>3000

|

#177;4

|

#177;5

|

Type de

verre

Flèche générale

(mm/mm)

Flèche locale (mm/300mm)

Float

0.003

0.5

Autres

0.004

0.5

Tous types

0.005

1

Tableau 3.5 1 : Tolérance maximale sur

l'épaisseur d'un verre trempé [53]

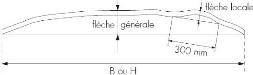

Figure 3.5 4 Flèche

générale et flèche locale du verre trempé

verticalement [53]

Tableau 3.5 2 : Valeurs de flèches maximales et

locales pour le verre trempé [53]

Procédé de trempe

- L'effet de bord

Jusqu'à présent, l'effet de trempe était

considéré au milieu de la feuille de verre. Au bord de la feuille

toute la surface est à l'air libre et peut donc se refroidir

entièrement lors du processus. Les contraintes ne varient que faiblement

par rapport au reste de la feuille. Le bord des feuilles n'est donc pas un

point faible et ne mérite pas de mesures particulières. La figure

suivante montre comment se répartissent les contraintes de trempes aux

différents endroits d'une même feuille de verre trempé.

Figure 3.5 5 Allure des contraintes de trempe à

différents endroits d'une feuille de verre [78]

3.5.1.2 Le verre trempé chimiquement

Le but est évidement le même que le verre

trempé thermiquement. Cependant, le procédé utilisé

est différent. Le verre est trempé dans un bain de sels fondus

à 400°C. Il y a échange d'électrons entre les K+ du

sel fondu KNO du bain et les Na+ présents dans le verre. Comme la taille

d'un atome de potassium K+ est plus importante que celle d'un atome de Sodium

Na+, il résulte une compression à la surface du verre qui le rend

plus résistant. L'allure des contraintes de trempe des deux

procédés n'est pas la même (voir Figure 3.5.6). Le verre

trempé chimiquement est un procédé qui agit

essentiellement à la surface et pénètre peu dans

l'épaisseur du verre. Le verre trempé thermiquement lui

s'imprègne plus en profondeur. La résistance mécanique du

verre trempé chimiquement est beaucoup plus importante de l'ordre de 350

N/mm2. Il est cependant peu, voir pas du tout utilisé dans le

domaine de la construction. Son prix important et son faciès de rupture

semblable à celui du verre recuit empêchent son

développement. Grâce à son importance résistance, ce

type de verre est utilisé lors de très fortes sollicitations.

Figure 3.5 6 Différence d'allure de contrainte entre le

verre trempé thermiquement et chimiquement [41]

3.5.2 Le verre durci

Le verre durci, tout comme le verre trempé

thermiquement, résulte d'une opération thermique. Cependant, le

niveau de contrainte du verre durci est inférieur à celui du

verre trempé car le refroidissement a été

réalisé de manière plus lente.

Le verre durci ne peut plus subir de découpes ou de

poinçonnages. Il possède une résistance au gradient de

température de l'ordre de 100°C alors que pour un verre recuit

cette résistance n'est que d'une trentaine de degrés. La rupture

du verre durci s'assimile plus à celle du verre recuit que du verre

trempé. En effet, lors d'un choc, il y a apparition de grands morceaux

de verre qui sont coupants. On ne peut donc pas considérer le verre

durci comme un verre de sécurité. Contrairement au verre

trempé, et grâce au refroidissement plus lent, il ne faut pas

effectuer d'opérations supplémentaires (« heat soak test

») pour se prévenir des risques d'inclusions de Nickel.

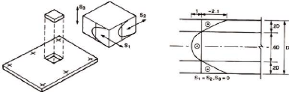

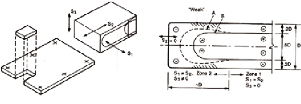

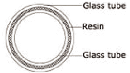

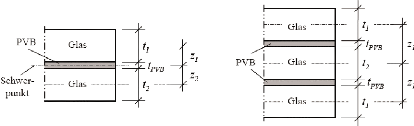

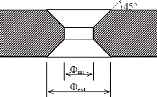

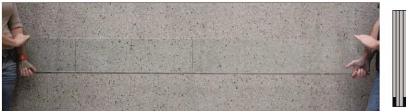

3.5.3 Le verre feuilleté ou laminé

Le verre est feuilleté est un élément

composé d'au moins deux feuilles de verre assemblées à

l'aide d'un intercalaire qui sert à coller les différentes

feuilles entre elles à conférer des performances

supplémentaires. On peut utiliser n'importe quels types de feuilles de

verre pour la réalisation de verre feuilleté. Il existe deux

types d'intercalaire, ceux à base de plastique et ceux à base de

résine.

Ce type de verre est utilisé comme verre de

sécurité car lorsque qu'il reçoit un choc les

différents bouts de verre restent en place. Cette

propriété permet de l'utiliser pour la résistance à

l'effraction, protection contre les armes à feu, les explosions,

l'isolation acoustique, ....

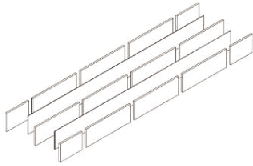

Ce procédé est également

intéressant d'un point de vue structurel car il permet d'augmenter la

section et la portée en disposant les feuilles en quinconce (voir Figure

3.5.7). Ce procédé a été utilisé dans

l'Apple Store de New York pour pouvoir disposer d'éléments

d'environ 10m de long, cet exemple sera traité plus en détail au

chapitre 8. Actuellement, la seule limite de longueur de cette méthode

est la taille des autoclaves nécessaires pour fixer les intercalaires

plastiques.

Figure 3.5 7 Exemple de disposition des feuilles de verre [46]

3.5.3.1 Intercalaire plastique

Différents types d'intercalaires plastiques existent

notamment le polyvinylbutyral (P.V.B.) qui reste le plus utilisé, et

l'Ionoplaste SentryGlass®Plus (S.G.P.) qui possède des

caractéristiques plus intéressantes dans la plupart des

applications structurales, surtout car il possède une plus grande

raideur. Malheureusement, son coût encore très important et les

difficultés de mise en oeuvre limitent son développement.

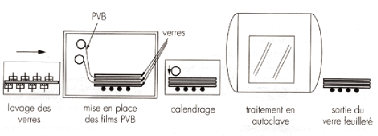

Lors de la fabrication d'un verre feuilleté avec des

feuilles en P.V.B., il faut d'abord s'assurer du découpage et du

façonnage des différentes feuilles de verre. Ensuite, celles-ci

sont lavées à l'eau ionisée. Dans une enceinte

fermée, on place les films de P.V.B. entre les différentes

feuilles de verre en fonction de la composition désirée. Il faut

encore enlever les bulles d'air éventuelles par calandrage et sceller

les bords de l'ensemble afin de prévenir tout risque de

pénétration d'air lors de la dernière étape. Le

traitement en autoclave est l'opération finale qui consiste à

coller le verre de manière définitive en portant l'ensemble

à une pression de 12 bars et à une température de

135°C-145°C. Cette opération permet de ramollir suffisamment

le P.V.B. afin que celui-ci puisse parfaitement épouser la surface du

verre.

Figure 3.5 8 Procédé de fabrication du verre

feuilleté avec P.V.B. [53]

La convention de nomenclature des verres feuilletés

est la suivante : xx.y où les premiers chiffres indiquent le nombre et

l'épaisseur des feuilles de verres utilisées. Le chiffre

après le point indique le nombre total (mais pas l'épaisseur) des

feuilles de PVB. Ainsi un vitrage 101010.2 consiste en trois feuilles de verres

de 10 mm séparées chacune par deux couches de PVB. Il existe des

films de 0.38, 0.76, 1.14 ou 1.52 d'épaisseur mais on mentionne toujours

dans la nomenclature xx.y la valeur y en multiple de 0.38. [25]

3.5.3.2 Intercalaire résineux

Les verres feuilletés composés d'intercalaires

résineux peuvent être utilisés à des fins

structurelles que dans de très rares cas. Leur faible rigidité et

leurs faibles caractéristiques de sécurité empêchent

leurs usages à des fins structuraux. Les résines sont

composées de polymères d'acryle qui se solidifient sous U.V

(ultras violet).

Pour réaliser, ce type de verre feuilleté, on

utilise des écarteurs afin d'obtenir l'entre distance

désirée, on rempli l'espace de résine. La solidification

se fait sous lampes à U.V.

3.5.4 Le verre armé

Le verre armé est de moins en moins utilisé

depuis l'apparition du verre feuilleté. Celui-ci servait de verre de

sécurité car il permettait de maintenir les bris de verre

ensemble lors d'un choc. De plus, la présence d'un treillis

métallique diminue la résistance mécanique au lieu de

l'augmenter. Enfin, l'armature, ajoutée lors de la phase de fabrication,

est un élément opaque qui nuit au caractère transparent du

verre.

3.5.5 Les autres types de verre

Il existe actuellement énormément de

variétés de verre qui dépendent du type d'adjuvant ou des

procédés de modifications. Il est impossible de tous les

énumérer ici. Dans le cadre d'un travail sur le caractère

structurel du verre, seuls les éléments verriers qui peuvent

avoir ou qui ont eu une importance ont été

développés.

Conclusion du chapitre

Le verre possède des qualités

intéressantes d'un point de vue mécanique. Cependant, à

cause de son caractère fragile, le mécanisme de rupture est

différent des autres matériaux : dans le cas de contraintes trop

importantes en pointe de fissure, les matériaux élasto-plastiques

peuvent plastifier tandis que le verre par son caractère fragile propage

la fissure. Ce mécanisme est responsable du phénomène de

« fatigue statique » qui consiste en une diminution de la

résistance du verre en fonction du temps sous chargement constant.

Heureusement, certains traitements et/ou opérations existent qui

permettent d'améliorer la résistance mécanique du verre

(verre trempé thermiquement) et la section d'un élément

(le verre feuilleté). Ces deux modifications complémentaires

constituent l'ensemble des éléments structurels en verre.

|

Chapitre

|

|

|

4

|

|

|

|

Détermination de la résistance mécanique du verre

|

Il existe différents types de produits verriers qui

possèdent chacun une résistance mécanique propre. Dans ce

chapitre, seule la résistance du produit verrier de base (verre recuit)

et des produits possédant la résistance la plus importante (verre

trempé) seront traités car ces produits uniquement sont

utilisés pour des applications structurelles.

4.1 Résistance à la compression du verre

recuit

La résistance à la compression du verre est

beaucoup plus importante que sa résistance en traction. Un

élément en verre soumis à un effort axial de compression

ne subit pas le phénomène de fissure sous-critique (voir 3.4) et

sa résistance ne varie pas avec le temps.

4.1.1 Valeur de la résistance en compression du

verre recuit

Dans la littérature, il existe plusieurs valeurs

différentes pour la résistance en compression du verre. Aucune de

ces valeurs ne semble vraiment sortir du lot, cependant dans le cadre de ce

travail, il a fallu faire un choix concernant cette valeur. Le choix s'est

porté sur la valeur la plus faible pour se trouver du coté de la

sécurité. La valeur de la résistance en compression du

verre n'a que très peu d'importance, à cause du mode de rupture

de ce matériau. Cette valeur est donnée de manière

indicative, la résistance en compression du verre n'a jamais

été le frein à son utilisation.

f g ; c = 600N/mm2

De même, il n'existe aucune valeur concernant les

coefficients de sécurité à prendre pour cette valeur. Dans

une prénorme européenne [60] (cette prénorme sera

développée plus loin), un coefficient de sécurité

est utilisé pour le verre recuit.

ã M ; A = 1.8

fg c d ; ;

fg c ;

La valeur de la résistance de calcul à la

compression d'un verre recuit est donc de

= = 600/1.8 =333.33 N/mm2 (4.1)

ã M A

;

Dans le cas de la détermination de la résistance

en compression du verre, on ne considère pas l'effet de trempe. Tout

comme dans le cas du béton précontraint, la précontrainte

à un effet positif sur les efforts en traction mais n'a aucune influence

sur la résistance en compression du béton.

4.2 Résistance à la traction du verre

recuit

La détermination de la résistance à la

traction du verre recuit est importante car c'est l'élément

verrier de base. Celui qui sort de la chaîne de fabrication sans avoir

subi le moindre traitement particulier. La connaissance mécanique de cet

élément est utile pour la détermination de la

résistance de n'importe quels autres éléments verriers.

4.2.1 Principe général

Dans le chapitre 3, le principe de la mécanique de

rupture du verre et le phénomène de fatigue statique ont

été développés. Il a été

expliqué que la résistance du verre recuit dépendait de

plusieurs éléments dont les plus importants sont le

caractère aléatoire de son état de surface et la

durée de chargement. Suite à la manutention des

différentes feuilles de verre, la quantité et la profondeur des

fissures de surface sont difficilement quantifiables. A cause du

phénomène de fatigue statique, plus le temps de charge sera

important, plus la résistance sera faible.

4.2.2 Les différentes méthodes

Il existe plusieurs méthodes de déterminations

de la résistance mécanique du verre. Cependant, aujourd'hui, une

d'entre elles semblent se détacher des autres. D'autres méthodes

plus anciennes qui mettent en évidences les différents

problèmes liés à la résistance du verre seront

également exposées.

4.2.2.1 Loi de Weibull

La loi de Weibull a été mise au point pour

déterminer de la répartition des défauts de surface des

matériaux fragiles. Elle se base sur la théorie du maillon

faible, la résistance maximum de l'élément est

donnée par la résistance la plus défavorable. De plus,

cette loi est fonction de la taille de l'élément car il semble

logique que plus l'élément est grand, plus il y a de chance

d'avoir des défauts de surface.

|

Ff

|

? ? - ? ?

m

( )

ó ó

= - ? - ? nf

1 exp ? ?

? ? è ? ?

? ? ? ?

|

(4.2)

|

Les deux paramètres de Weibull sont m et

ónf . Le premier est un paramètre de forme et

le deuxième est une contrainte de base.

La loi de Weibull a cependant une portée limitée et

ceci est dû à différents paramètres que voici [24]

:

· Les paramètres doivent être

indépendants de la durée de chargement, de la surface et de la

géométrie de verre.

· Les valeurs de m ne sont pas

adimensionnelles.

· Chaque essai donne une autre valeur de m.

· La valeur de m n'est pas directement

mesurable.

· Pour des données identiques, deux auteurs

peuvent obtenir des valeurs de m différents selon la méthode

suivie.

· Si on utilise une certaine valeur pour m, alors la

méthode devient déterministe et non plus statistique.

Cette loi ne présente que peu d'intérêt.

Elle permet essentiellement de mettre en évidence le caractère

aléatoire de la répartition des défauts de surface. Pour

le lecteur intéressé, l'explication et la méthode de

détermination des deux paramètres ont été

développées par Hélène Carré dans le cadre

de sa thèse de doctorat [16].

4.2.2.2. Loi d'Evans

La loi d'Evans se base sur le phénomène de

fissuration sous critique du verre ou le phénomène de fatigue

statique. Elle établit donc une relation entre la vitesse de fissuration

et la valeur de la contrainte

da n

v = = É (4.3)

AK

dt

a = longueur du défaut

1

KÉ = óYa 2 = le

facteur d'intensité de contrainte A, n = paramètres de la loi

d'Evans

Tout comme la loi de Weibull, la loi d'Evans ne

présente que peu d'intérêt actuellement pour la

détermination de la résistance mécanique du verre, mais

elle permet de mettre en évidence une relation entre la vitesse de

fissuration et le facteur de contrainte. Grâce à cette loi, on

voit l'importance de connaître la durée de chargement afin de

pouvoir déterminer la résistance du verre. Ce paramètre

n'est d'habitude pas pris en compte dans le dimensionnement des

éléments structurels construits à base d'autres

matériaux que le verre.

D'autres théories existent pour déterminer la

résistance mécanique du verre dont la liste se trouve ci-dessous

:

- Shen - Wörner

- Güsgen - Sedlacek - Siebert

- Porter - Houlsby

Actuellement, une prénorme européenne est

à l'étude dans ce domaine. Cette prénorme a

été déterminée par plusieurs professionnels

européens du domaine verrier. Il semble donc logique de la

considérer comme la plus représentative et la plus proche de la

réalité.

4.2.2.3. La prénorme européenne prEN

13474-3

Durant ce chapitre, il est question de la détermination

de la résistance mécanique du verre. Plusieurs théories

ont été exposées pour le calcul. Cependant, aucune

information n'a été donnée sur les coefficients de

sécurité à prendre en considération car il y a

très peu d'informations concernant les coefficients de

sécurité pour des matériaux fragiles dans la

littérature.

La valeur 3,5 est apparue dans un travail de L. Daudeville, F.

Bernard et H. Carré [8]. Cette valeur pour les matériaux fragiles

prend en compte également les incertitudes liées aux chargements

et au matériau. Cette valeur doit être multiplié par un

coefficient 2 qui représente la perte de résistance du verre dans

le temps suite au phénomène de fatigue statique. Ce qui

correspond, selon cette source, à une valeur de 7 comme coefficient de

sécurité pour les éléments en verre structurel.

Dans le cadre de la prénorme européenne, la

valeur de 1.8 a été choisie comme coefficient de

sécurité pour le verre. Cela suppose une incertitude plus faible

concernant la contrainte dans le verre. L'effet de fissures sous-critiques est

pris en compte, dans la formule de la prénorme, dans le coefficient

kmod . Dans le cas d'un chargement permanent à long

terme

(voir tableau 4.2.1), la valeur de ce coefficient vaut 0.29.

D'après la prénorme, le coefficient de sécurité

à long terme vaut donc (1,8/0,29) 6,2. Ce coefficient comprend

l'incertitude sur le verre et l'effet de fatigue statique.

Voici la formule proposée par la prénorme

européenne prEN 13474-3 [60] afin de déterminer la

résistance de calcul en traction d'une feuille de verre recuit :

k (4.4)

|

fg t d ; ;

|

k k f

mod sp g t

; ;

ãM A

;

|

kmod = est le facteur pour la durée de chargement

(voir tableau 4.2.1)

ksp = est le facteur pour le profil de la surface du

verre (voir tableau 4.2.3) fg ; t ; k = la

résistance caractéristique du verre recuit à la flexion

(45 N/mm2) ãM ; A = le coefficient de

sécurité pour le verre recuit (=1.8)

Le facteur pour la durée de chargement

kmod

Le coefficient réducteur kmod

permet de tenir compte du phénomène de fatigue statique pour la

détermination de la résistance du verre recuit. La formule pour

calculer le kmod en fonction du temps est la suivante :

1

16

k mod 0.663 t

= (4.5)

t = temps de chargement en heure

La valeur maximum de kmod est de 1, la valeur

minimum est de 0.25. Dans le tableau suivant (Tableau 4.2.1), certaines valeurs

typiques de kmod seront données.

|

Action

|

Durée de chargement

|

kmod

|

|

charge de personnes

|

court et unique

|

1,0

|

|

Vent

|

court et multiple

|

0,74

|

|

Neige

|

intermédiaire

|

0,43

|

|

poids propre

|

permanent

|

0,29

|

|

variation quotidienne de température durée de 11h

valeur maximal extrême

|

intermédiaire

|

0,57

|

|

variation annuelle de température durée de 6 mois

valeur moyenne extrême

|

intermédiaire

|

0,39

|

|

variation de pression barométrique

|

intermédiaire

|

0,5

|

Tableau 4.2. 1 Quelques valeurs caractéristiques pour

kmod adapté de l'anglais de la

référence [60]

La valeur 0.43 est une valeur obtenue en faisant une moyenne

de la valeur de kmod à une durée de

chargement de une semaine ( kmod =0.48) et celle d'une

durée de chargement de trois mois ( kmod =0.41).

Actuellement, quand il y a plusieurs sollicitations à

prendre en considération, on détermine un

kmod combiné en fonction des différents types

de sollicitations d'après la formule cidessous :

ã " "

+ ã ? ã ø

,1 " "

G G k Q Q k + i Q ki i k i

, 0, Q ,

(4.6)

i

k =

mod, combi G Q Q

k k ,1 k ,

ã " "

+ ã " "

+ ? ã ø

G Q ,1 i Q ki i

, 0,

k k k

mod, G mod, Q mod, Q

k k ,1 k i

,

L'ensemble des termes présent dans cette équation

est expliqué dans l'Eurocode 0 excepté les différents

kmod qui sont obtenus d'après la formule

donnée plus haut.

Selon l'Eurocode 1, il existe quatre types de classes

différentes de bâtiment, chacun ayant une durée

d'utilisation minimale. Ces durées d'utilisation peuvent servir de

référence pour la détermination de la valeur de

kmod (voir tableau 4.2.2).

|

Classe

|

Durée d'utilisation de projet prescrite

[années] (heures)

|

Exemple

|

kmod

|

|

1

2

3

4

|

[1-5]

(8760-43800)

[25]

(219000)

[50]

(438000)

[100]

(876000)

|

Structures temporaires

Eléments structuraux remplaçables par ex. poutres

de roulement, appareils d'appui

Structures de bâtiments et autres structures courantes

Structures monumentales, de ponts et d'autres ouvrages de

génie civil

|

0.34 0.30 0.295 0.281

|

Tableau 4.2.2 Classification de la durée d'utilisation de

projet [29]

Le facteur pour le profil de la surface du verre

ksp

Ce coefficient réducteur prend en compte la forme et le

type de surface du verre. Dans le cas le plus courrant du verre flotté,

la valeur vaut 1 sauf dans de rares cas (Tableau 4.2.3).

|

Verre (n'importe quelle

composition)

|

Le facteur pour le profil de la

surface du

verre

|

|

verre flotté

|

1.0

|

|

feuille de verre tirée

|

1.0

|

|

verre flotté émaillé

|

1.0

|

|

verre sérigraphié

|

0,75

|

|

verre sérigraphié émaillé

|

0,75

|

|

verre armé poli

|

0,75

|

|

verre armé sérigraphié

|

0,6

|

Tableau 4.2.3 Les valeurs du facteur pour le profil de la surface

du verre ksp , adapté en français [60]

4.3 Résistance due à la trempe

L'utilisation de la trempe permet d'augmenter la

résistance mécanique du verre en mettant l'ensemble de sa surface

en compression (voir 3.5.1). Dans ce chapitre-ci, les différentes

méthodes pour la détermination des contraintes de trempes seront

développées.

La trempe induit une contrainte de compression aux bords de la

plaque qui est deux fois plus importante en valeur absolue que la contrainte de

traction au coeur.

4.3.1 Formule analytique

La formulation analytique qui existe pour déterminer

les contraintes de trempes se limite aux contraintes dans une plaque

considérée comme infinie [16] : au coeur de la plaque.

Actuellement, il n'existe aucune formulation analytique qui prend en compte les

effets de bords. Cependant, la différence de contrainte entre les effets

de bords et le centre de la plaque est négligeable (voir 3.5.1).

E c l v

â

ó = 2 (4.7)

m 24(1 )

- í ë

E = module de Young

â = coefficient de dilatation thermique

c = chaleur spécifique volumique l =

épaisseur de la plaque

v = vitesse de refroidissement í =

coefficient de poisson

ë = conductivité thermique

Cette formule met en évidence les différents

paramètres influençant les contraintes de trempe. On remarque que

la contrainte augmente si la vitesse de refroidissement augmente

également.

Quatre paramètres influencent de manière importante

les contraintes de trempe :

- la température de base (température à

laquelle les paramètres viscoélastiques sont connus)

- le module de Young

- le coefficient de dilatation thermique

- la conductivité thermique du verre

Parmi ces quatre paramètres, deux (la

température de base et le module de Young) peuvent être facilement

et précisément déterminés. La conductivité

thermique est assez bien connu mais a une influence moindre par rapport aux

autres. Malheureusement, le coefficient de dilatation thermique du verre

liquide est connu avec une incertitude assez importante. Il est dès lors

très difficile d'utiliser cette formule de manière optimale. Dans

la vie pratique, cette formule n'est jamais utilisée.

4.3.2 Valeur des fournisseurs ou des normes

La formule analytique qui détermine les contraintes de

trempe est fonction de l'épaisseur de la plaque. Malheureusement,

à l'heure actuelle, les fournisseurs de verre ne proposent pas de

valeurs de trempe qui est fonction de l'épaisseur. Sur demande

seulement, ils garantissent une certaine valeur pour la contrainte de trempe.

Cette garantie est la même quelque soit l'épaisseur de la feuille

demandée. Pour déterminer les contraintes de trempes, les

producteurs procèdent de la manière suivante : ils effectuent

d'abord le processus de trempe et ils vérifient grâce à

différentes méthodes que le verre possède bien la

contrainte de trempe souhaitée. Dans le cas contraire, la feuille est

retirée de la production.

4.3.2.1 Méthodes de

vérification

Il existe deux types de méthodes pour la mesure des

contraintes de trempe : les méthodes destructives et les méthodes

non-destructives. Différentes méthodes seront

développées dans ce paragraphe. La méthode utilisée

par les fournisseurs est la méthode de mesure optique car c'est une

méthode non destructive et qui n'endommage pas le matériau.

- Méthodes destructives

- Mesure par comptage de fragment : un verre

trempé doit se rompre en un nombre minimal de morceau par unité

de surface

- Mesure par relaxation de contrainte : On dispose

une jauge sur le verre, on découpe la feuille tout autour de la jauge

pour relaxer les contraintes et on obtient ainsi la valeur opposée de la

trempe.

- Mesure par pelage : Une petite épaisseur est

enlevée de la feuille de verre. Les contraintes se relaxent mais

connaissant la déformation, la courbure de l'élément et

son épaisseur on peut déterminer les contraintes.

- Méthodes non-destructives

Les méthodes non destructives utilisent la technique de

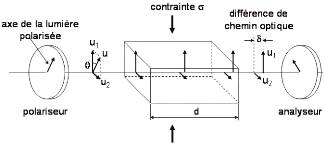

photoélasticimétrie (méthode optique) pour

déterminer les contraintes de trempe dans le verre. Cette technique de

mesure est possible grâce à la transformation de la transparence

du verre recuit en un matériau biréfringent suite au processus de

trempe

Plusieurs appareillages différents existent afin de

calculer la contrainte de trempe. Cependant, la polarimétrie reste

l'appareillage le plus utilisé.

Le rayon lumineux émit par la source traverse un

polariseur et se polarise. Ensuite, le rayon passe par l'élément

en verre à analyser et enfin par un analyseur qui mesure la