|

Ê~È~Ô~Ç

Ê~ØÇÑÞæí~~Ç

ÊíÑÆÇÓ~~Ç

Êí~ìåæ~~Ç

République algérienne démocratique et

populaire

íæá~~Ç Ë~È~Ç

æ í~~~~Ç ä~á~Ê~Ç

É~ÇÒæ

Ministq~re de l'enseignement supérieur et de la

recherche scientifique

Ü áÔ~Ç Ü

íáÚì~ ä~ ÊÈ~ÓÍ

Ê~å~Ì

Université Hassiba Ben Bouali

Chlef

Ê~Ìì~ì~È~Ç

ãìá~~Ç æ

Ê~ÍáÇ~Ç ãìá~~Ç

Ê~áß

Faculté des sciences agronomiques et

des sciences

biologiques

~~Ìì~ì~È~Ç

ÉÑÆÇÏ

Département de

biologie

En vue de l'obtention du diplôme

d'ingénieur d'état en

biologie

Option : Biotechnologie

Thème:

|

Essai de prévision de la valeur

nutritive de la pulpe et les

feuilles d'arganier

|

Présenté par :

Mr: KHELIFA ZOUBIR Mahdi Mr: MEROUANE Abdelaziz

Membres du jury :

Président : Mr ALI BENAMARA. B,

Chargé de cours UHBC Promotrice : Melle. NOURA.

A, Chargé de cours UHBC Examinateurs : Mr.

KOUIDRI.M, Chargé de cours UHBC

Melle. HAMDANI.F/Z

Chargé de cours UHBC

|

|

|

Année universitaire : 2008/2009

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Dédicace

A mes très chers parents qui ont toujours

été là pour moi, et

qui m'ont donné un magnifique modèle de

persévérance.

J'espère qu'ils trouveront dans ce travail toute ma

reconnaissance et tout mon amour.

A mes chers frères et soeurs.

A mes neveux, surtout kheir Eddine.

A ma promotrice.

A mes meilleurs amis (es).

A Toute la promotion biotechnologie générale

2008/2009.

Je dédie ce mémoire.

ABDELAZIZ

REMERCIEMENT

En premier lieu, Nous remercions notre promotrice

Melle NOURA. A pour avoir accepter

de nous encadrer, pour son suivi et ses conseils.

Nos remerciements les plus respectueux vont à

Mr ALIBENAMARA. B, qui a bien voulu nous faire

l'honneur de présider le jury.

Nos remerciements et reconnaissance à

Mr KOUIDRI. M pour l'honneur qu'il nous a fait en

acceptant d'examiner ce travail et nous avoir procuré

l'échantillon de la pulpe d'argan.

A Melle HAMDANI,

Nous sommes très sensibles à l'honneur que vous nous faites en

acceptant de participer à ce jury de Thèse. Soyez assurée,

Mademoiselle, de nos plus profonds respects.

Nous tenons vivement remercier : Mme BOUTIBA.

A, pour son aide dans la réalisation de ce travail.

Nos remerciements gracieux à

Melle BENNOUR. W pour son aide

à la réalisation de ce travail.

Nous souhaitons inclure dans nos remerciements les personnes qui

ont bien voulu nous faire part de leur expérience pratique, notamment

aux ingénieurs des laboratoires: Mr

BELÂALIA. A, Melle DHELÂA. Z,

Melle GADOUCHE. Mme RIATI. S, Mme

OUCHENE. K.

Nous voudrions adresser un remerciement à tous les

enseignants qui ont participé à notre formation,

particulièrement : Mr SAÂDI. A &

Mr EL AMRI. L.

Nos remerciements les plus sincères vont également

à nos amis et collègues notamment : NOUI. A, DAHNANE. A,

MIMOUN. M, BENZAAMIA. F, SABER. A, MELLAH. M, ALOUACHE. E, ZAOUNANE. A,

MEDJAHED. H, BERBERI. A, BENTEYEB. H, et à toutes les

étudiantes de la promotion biotechnologie générale

2008/2009.

Enfin nous tenons à remercier tout les gens et les

personnes qui nous ont aidés tout au long de notre travail.

Liste des tableaux

Tableau I : Evolution du cheptel algérien

(milliers de têtes) 04

Tableau II: Les ressources fourragères en

Algérie 05

Tableau III : Evolution des importations d'orge

et de maïs (milliers de tonnes) 06

Tableau IV : Matériel et appareillage

utilisés durant l'expérimentation 18

Tableau V: La composition chimique (% de MS) des

sous produits étudiés et deux

autres fourrages .23

Tableau VI : Valeur énergétique de

la pulpe 26

Tableau VII : la valeur azotée de la

pulpe ...27

Tableau IIX : Valeur énergétique

des feuilles ...27

Tableau IX : la valeur azotée

prédite des feuilles 28

Tableau X: Résultats de la fermentation

des échantillons [volume de gaz produit

(en ml) pendant des intervalles de temps] ..28

Liste des figures

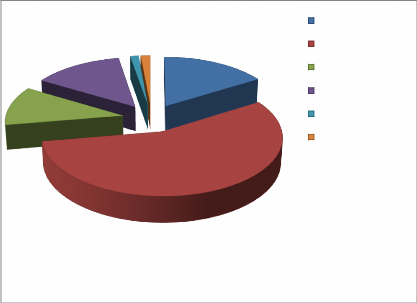

Figure 01 : les sous produits disponibles en

Algérie (milliers de tonnes). 09

Figure02 : localisation d'arganeraie en

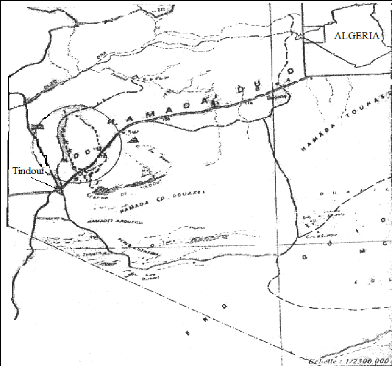

Algérie 13

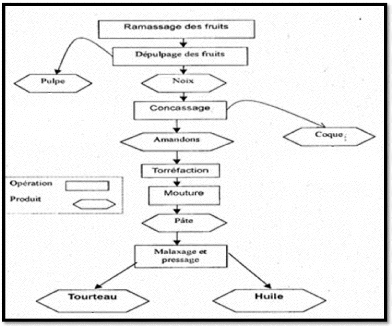

Figure 03 : schéma d'obtention des

produits et sous produits de l'arganier 14

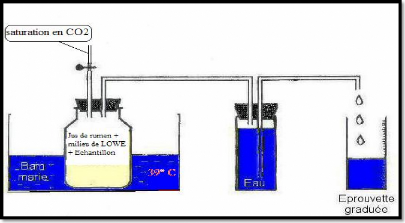

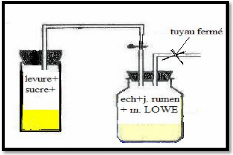

Figure 04: Dispositif de fermentation ..21

Figure 05: La saturation en CO2 par la levure de

bière 22

Figure 06 : comparaison de la composition

chimique des sous produits étudiés 25

Figure 07: Evolution de la production du gaz

pendant l'incubation de la pulpe et des feuilles de l'arganier

29

Figure 08 : Evolution de la production de gaz des

produits de l'arganier après

correction 30

Liste des abréviations.

A D EME: L'Agence de l'Environnement et de la Maîtrise de

l'Energie. ANPCE: Agence National de Promotion du Commerce Extérieur.

CB: cellulose brûte.

dMO: digestibilité de la matière organique.

MAD: matière azotée digestible.

MADR: Ministère d'Agriculture et de Développement

Rural.

MAT: matière azotée totale. MG: matière

grasse.

MM : matière minérale. MO: matière

organique. MS : matière sèche.

OAIC: Office Algérien Interprofessionnel des

Céréales.

R : coefficient de corrélation. ST: sucres totaux.

UFL: unité fourragère lait. UFV: unité

fourragère viande.

INTRODUCTION .1

0 ARTIE BIBLIOGRAPHIQUE

CHAPITRE I : L'ALIMENTATION

ANIMALE EN ALGERIE

I. Le secteur de l'élevage en Algérie 4

II. Les fourrages en Algérie 5

2.1 Les ressources fourragères .. .5

2.2 Taux de couverture des besoins alimentaires du cheptel 6

III . Importation d'alimentation animale 6

IV. Valorisation des sous produits en Algérie 7

4.1 Les sous produits existant en Algérie 7

4.1.1les sous produits céréaliers 7

4.1.2 Les sous produits de l'olivier 8

4.1.3 Les sous produits de la tomate .8 4.1.4 Les sous

produits du palmier dattier ..8 4.1.5 Les sous produits de la vigne 8

CHAPITRE II : L'ARGANIER

I. Historique 10

II. Botanique .10

2.1 Taxonomie 10

2.2 Caractéristiques .1 0

III. L'importance de l'arganier 1 1

3.1 L'importance économique .11

3.1.1 Production des huiles et ces dérivées ..11

3.1.2 Production du bois 11

3.1.3 Production pastorale 11

3.2 L'importance sociale 11

3.3 L'importance environnementale .12

IV. Répartition 12

V. Les sous produit de l'arganier 13

5.1 La pulpe 13

5.2 Les feuilles 13

5.3 Le tourteau .. 14

CHAPITRE III : LES METHODES DE

PREVISION DE LA VALEUR NUTRITIVE DES ALIMENTS

I. Prévision à partir des caractéristiques

botaniques des fourrages 15

II. Méthodes chimiques 15

III. Méthodes physiques 15

IV. Méthodes enzymatique 15

V. Méthodes microbiologiques 16

5.1 Méthodes directes (in vivo) .16

5.2 Méthodes indirectes .16

5.2.1 Digestibilité in sacco .16

5.2.2 Digestibilité in vitro 16

Partie expérimentale

CHAPITRE I : MATERIELS ET METHODES

I. Matériel 18

1.1 Les échantillons 18

1.2 Appareillage 18

II. Méthodes d'analyses fourragères 18

2.1 Détermination de la composition chimique 19

2.1.1 Dosage de la matière sèche (MS) 19

2.1.2 Dosage des matières minérales (MM) 19

2.1.3 Dosage des matières grasses (MG) 19

2.1.4 Dosage de la cellulose brute (CB) .19

2.1.5 Dosage des matières azotées totales (MAT)

....19

2.1.6 Dosage des sucres totaux (ST) 19

2.2 Méthode de prévision par les équations

d'INRA 20

2.3 Méthode de prévision par gaz test 20

2.3.1 Méthode de fermentation 20

2.3.2 Animaux donneurs de jus 20

2.3.3 Solution tampon 21

2.3.4 Mode opératoire 21

2.3.4.1 Début d'incubation 21

2.3.4.2 la lecture .....22

CHAPITRE II : RESULTATS ET DISCUSSION

I. La composition chimique 23

1.1 Teneur en MS 23

1.2Teneur en MM 23

1.3Teneur en MG 24

1.4Teneur en ST 24

1 .5Teneur en CB 24

1.6Teneur en MAT 25

II. Prévision de la valeur nutritive des sous produits de

l'arganier à partir de la

composition chimique ....26

2.1 Les équations de prévision pour la pulpe

.26

2.1.1Valeur énergétique . 26

2.1.2Valeur azotée ...27

2.2Les équations de prévision pour les feuilles ..

27

2.2.1valeur énergétique 27

2.2.2Valeur azotée . 28

III. Résultats de la fermentation par " gaz test " 28

Conclusion et perspectives 33

LES REFERENCES

BIBLIOGRAPHIQUES.

LES ANNEXES.

Chapitre I : L'alimentation animale en Algérie

I. Le secteur de l'élevage en Algérie

Selon Nedj raoui (2001), l'élevage, en Algérie,

concerne principalement les ovins, les caprins, les bovins et les camelins

où les régions steppiques et présahariennes

détiennent 80 pourcent de l'effectif total constitué

essentiellement par le cheptel ovin.

Les effectifs recensés durant les dernières

années (1987-2006) sont représentés dans le tableau I.

Tableau I : Evolution du cheptel algérien

(milliers de têtes).

|

Espèce Année

|

Bovin

|

Ovin

|

Caprin

|

Total

|

|

1987

|

1416

|

16148

|

2568

|

20132

|

|

1988

|

1435

|

16428

|

2232

|

20095

|

|

1989

|

1405

|

17316

|

2404

|

21125

|

|

1990

|

1392

|

17697

|

2472

|

21561

|

|

1991

|

1300

|

16891

|

2484

|

20675

|

|

1992

|

1334

|

17723

|

2775

|

21832

|

|

1993

|

1394

|

18665

|

2683

|

22742

|

|

1994

|

1269

|

17842

|

2544

|

21655

|

|

1995

|

1267

|

17301

|

2780

|

21348

|

|

1996

|

1228

|

17565

|

2895

|

21688

|

|

1997

|

1255

|

17387

|

3120

|

21762

|

|

1998

|

1317

|

17948

|

3256

|

22521

|

|

1999

|

1649

|

17988

|

3061

|

22698

|

|

2000

|

1595

|

17615

|

3026

|

22236

|

|

2001

|

1613

|

17298

|

3129

|

22040

|

|

2002

|

1551

|

17587

|

3280

|

22418

|

|

2003

|

1560

|

17502

|

3324

|

22386

|

|

2004

|

1613

|

18293

|

3450

|

23356

|

|

2005

|

1586

|

18910

|

3589

|

24085

|

|

2006

|

1607

|

19610

|

3755

|

24972

|

(MADR, 2007 in ROUCHOU, 2009)

Les besoins alimentaires de ce cheptel ont été

estimés, pour l'année 2001, à 10,5 milliards d'UF. (ADEM

& FERRAH, 2002).

II. Les fourrages en Algérie

2.1 Les ressources fourragères

Selon HAMADACHE (2001) in AMRANI (2006), les

ressources fourragères en Algérie se composent essentiellement

des chaumes des céréales, végétation de

jachères pâturés, parcours steppiques, forêts, maquis

et de peu de fourrages cultivés qui sont répertoriés dans

le tableau II.

Tableau II : Les ressources fourragères

en Algérie.

|

Sources fourragères

|

Superficie (hectares)

|

Productivité moyenne U F/ ha

|

observations

|

|

Parcours steppique

|

15 à 20 millions

|

|

100

|

Plus ou moins

dégradés

|

|

Les forêts

|

Plus de 03 millions

|

|

150

|

-

|

|

Chaumes de

céréales

|

Plus de 03 millions

|

|

300

|

Nécessité

d'améliorer la

qualité des chaumes

|

|

Végétation de

jachères pâturées

|

Moins de

millions

|

02

|

250

|

|

Nécessité d'orienter la végétation

|

|

Fourrages cultivés

|

Moins de 500

|

|

|

1000 à 1200

|

Orge, avoine, luzerne, trèfle, vesce avoine et le

sorgho

|

|

Les prairies

permanentes

|

Moins de 300

|

|

|

-

|

Nécessité

d'une prise en

charge

|

(AMRANI, 2006)

L'Algérie disposait en 2001 de 8 milliards d'UF issues

principalement des zones

céréalières (52 %) et des parcours

steppiques (44 %). Les chaumes et les pailles contribuent pour 37 % dans

l'offre fourragère globale.

Ces données témoignent, encore une fois, du

caractère extensif de la production fourragère en Algérie

(ADEM & FERRAH, 2002).

2.2 Taux de couverture des besoins alimentaires du

cheptel

Une analyse de la balance fourragère pour

l'année 2001 a permis de mettre en exergue la persistance d'un

déficit fourrager estimé à 22 %. Mais cette moyenne

recèle des disparités régionales importantes. En effet,

l'analyse selon les diverses zones agroécologiques montre que les

déficits sont beaucoup plus prononcés dans les zones littorales,

steppiques et sahariennes pour des taux respectifs de 58 %, 32 % et 29 %. Ce

déficit fourrager a des répercussions négatives sur la

productivité des animaux et se traduit par un recours massif aux

importations de produits animaux à l'instar des produits laitiers et

carnés. (ADEM & FERRAH, 2002)

Toutefois les systèmes d'élevage sont mixtes et

la part de la production annuelle de chaque type de produit (lait, viande)

dépend de la pluviométrie, qui conditionne les

disponibilités fourragères, mais aussi leur qualité.

(MADANI & al, 2004). Ce qui exige la recherche des solutions pour

corriger ce déficit, et parmi ces solutions adoptés par

l'Algérie c'est l'importation et la valorisation (RUINA, 1986).

III. Importation d'alimentation animale

La dépendance algérienne pour les

céréales importées étant 30% pour l'alimentation

animale. (CNA, 2008), dont des quantités très importantes d'orge

et de maïs sont importées pour combler le déficit fourrager.

En 2008, l'OAIC (L'Office algérien interprofessionnel des

céréales) a été instruit d'importer 300 000 tonnes

d'orges destinés à l'alimentation de bétail (Dalila,

2008). Le tableau III montre les importations Algériennes de l'orge et

de maïs entre 1983-1993.

Tableau III : Evolution des importations d'orge

et de maïs (en milliers de tonnes)

|

1983

|

1984

|

1985

|

1986

|

1987

|

1988

|

1989

|

1990

|

1991

|

1992

|

1993

|

|

Orge

|

482

|

614

|

338

|

000

|

157

|

848

|

259

|

307

|

37

|

103

|

549

|

|

Maïs

|

383

|

615

|

605

|

998

|

874

|

1209

|

1066

|

1198

|

1099

|

939

|

1300

|

(OA IC in Nedjraoui, 2001)

En vue de développement du secteur agro-alimentaire, et

la recherche des éleveurs d'un coût alimentaire réduit, les

sous produits accordent de plus en plus une grande importance. (BOUDJELTIA,

1997).

Selon MOREL (1990) cité par BOUDJELTIA (1997), les sous

produits agro- alimentaires peuvent couvrir les besoins de 1 à 1,5

millions de gros bovins par an en France.

IV. Valorisation des sous produits en Algérie

Selon ADEME (2000), un sous-produit est un produit

résidu qui apparaît durant la fabrication ou la distribution d'un

produit fini. Il est non intentionnel et non prévisible, et est

accidentel. Il peut être utilisé directement ou bien constituer un

ingrédient d'un autre processus de production en vue de la fabrication

d'un autre produit fini. Pour la plupart d'entre eux, ces sous-produits sont

conformes avec la législation en vigueur concernant l'alimentation

animale.

Les sous-produits agro-industriels ont une importance

considérable pour l'alimentation animale dans la région

méditerranéenne compte tenu des caractéristiques

nutritionnelles des ressources fourragères disponibles dans cette

région, en particulier pour les Ruminants. (RENE, 1991).

La bonne utilisation de ces sous-produits dans l'alimentation

animale nécessite la maîtrise de leur conservation, la

connaissance de leur composition, de leur valeur alimentaire et des moyens

susceptibles de I' améliorer. (LAURE, 1991).

4.1 Les sous produits existant en Algérie

Les résidus de récolte : paille de

céréales, bois de taille (sarments de vigne, brindilles

d'olivier,...), et les sous produits de la transformation des fruits et des

légumes : grignons d'olive, pulpe, les marcs de raisin,

représentent des tonnages importants (figure 01) qui sont le plus

souvent inutilisés. Dans certains cas ils contribuent à

élever le niveau de pollution.

La valorisation de ces sous produits dans l'alimentation

animale, permet de baisser les coûts et d'atténuer le

déficit fourrager (LAURE, 1991).Et parmi les sous produits importants en

Algérie (figure 01) on peut citer :

4.1.1 les sous produits céréaliers

La part des céréales dans l'alimentation humaine

en Algérie est importante. Cette forte consommation génère

un tonnage important des sous produits, utilisés pour réduire le

coût de l'alimentation animale (SADDEK, 2008), parmi lesquelles le son

qui occupe une large part (figure01) environ 85 % de la production totale de la

meunerie (BOUDOUMA, 2005), et la paille disponibles en grande quantité:

25 à 30 millions de quintaux par an (TRIKI & al, 2008).

4.1.2 Les sous produits de l'olivier

L'Algérie se classe au 7eme rang des

producteurs d'olive dans le monde. Dont le vergé occupe 280 000 hectares

(AN PCE, 2008)

Les sous produits de l'extraction de l'huile laissent un

résidu dont le poids représente 80% de celui des olives

traités (LOUSSERT & BROUSSE, 1978). En Algérie, l'industrie

oléicole laisse chaque année un sous produit solide abondant et

abandonné. Ce résidu peut constituer une ressource

fourragère importante pour les ruminants grâce à l'aptitude

de ces derniers à utiliser et valoriser les aliments lignocellulosiques.

(ZAIDI & al, 2007).

Les sous-produits principaux d'olivier sont les grignons, mais

aussi les feuilles. Ce sont des aliments ligno-cellulosiques qui

présentent des caractéristiques comparables à celles de la

paille. (RENE, 1991).

4.1.3 Les sous produits de la tomate

La tomate est le second produit maraîcher de par la

place qu'elle occupe dans les habitudes alimentaires (BACI, 1995), et la

production annuelle de tomate selon les statistiques officielles est

estimée à 700 000 quintaux. (M'HAMMED, 2008).

Selon BOUDJELTIA (1997), Ces principaux sous produits servis

à l'alimentation animale sont: la peau, les pépins et le

tourteau.

4.1.4 Les sous produits du palmier dattier

Selon CHEHMA & al (2000), les sous produits sont

disponibles avec des tonnages annuelles estimés à 135 000 tonnes

de palmes sèches, 5 000 tonnes de pédicelles de dattes et 67 500

tonnes de rebuts de dattes, et l'étude de leur valeur alimentaire a

donné des résultats plaçant les rebuts de dattes dans la

catégorie des concentrés énergétiques avec 0,94

unité fourragère / kg de matière sèche.

4.1.5 Les sous produits de la vigne

Selon LAURE (1991), les sous-produits de la vigne peuvent

être classés en : le marc et ses dérivés(le marc de

raisin, les pépins), le jus de raisin concentré et les sarments

et les feuilles.

50

61

5,6 6,5

250

72

grignon

son

pulpe d'agrumes marc

levure

melasse

Figure 01 : les sous produits disponibles en

Algérie (milliers de tonnes). (FAO, 1990 in

BOUDJELTIA, 1997).

Chapitre II : L'arganier

Historique

Les premiers à avoir mentionné l'existence de

l'arganier au Maghreb sont les géographes et les savants arabes. En

effet l'usage de fruits de l'arganier ont été relatées en

X siècle, XI siècle et XII siècle respectivement par : Ali

Ibn Rodhouan, EL Beckri et El Idrissi.

Vers 1219, le médecin égyptien Ibn El Baytar,

parle de l'arganier et le décrit comme « un arbre de haute taille,

épineux, donnant un fruit du volume d'une amande et contenant un noyau

que l'on recueille, que l'on broie et dont on extrait l'huile pour l'employer

dans les préparation alimentaires». (M'HIRIT & al.

1998).

II -Botanique :

2.1 Taxonomie

La systématique de l'arganier selon Radi (2003), M'HIRIT

& al (1998) est comme suit :

Embranchement Phanérogame.

Sous embranchement Angiospermes.

Classe Dicotylédones.

Sous classe Gamopétales.

Ordre .Ebénales.

Famille Sapotacées.

Genre .Argania.

Espèce .Argania Spinosa L.

2.2 Caractéristiques

L'arbre ressemble quelque peu à un olivier, il peut

atteindre 8 à 10 mètres de taille. (DEBBOU & CHOUANA,

2003).

Sa cime est large, étalée, dense et ronde. Son

tronc est court, noueux, tourmenté, même souvent multiple et

formé alors de plusieurs tiges entrelacées. (RA DI, 2003).

Le fruit de l'arganier est une baie de forme variable, de

couleur verte à jaune clair, il se compose d'un péricarpe charnu

(pulpe) et d'un noyau central dur. Au centre du fruit se trouve une amande qui

est constituée de plusieurs graines concrescentes. (CHERROUF, 1995).

III. / IP SHItDayIiideii/DUDaier

Parmi les fonctions qui remplis l'arganier. Nous parlerons en

particulier des fonctions économiques, sociales et environnementales.

3.1 / P SMtDayIiiéyoaIP ITXI

Au Maroc l'économie locale est dépendante du fruit

d'argan, cet arbre a une valeur très importante chez le peuple

Berbère. (K ITTY , 2004).

3.1.1 Production des huiles et ces

dérivées

L'huile d'argan constitue le produit principal de l'arganier.

Elle est extraite à partir de l'amande, qui contient environ 50% d'huile

comestible. (CH ERROU F, 1995 &2002 ; DI RK, 1998 & DAVID, 2004).

L'huile d'argan vierge renferme essentiellement des

triglycérides (94,5-97,3 %) ; l'insaponifiable y présente de 1,0

à 1,1 % (RA HMANI, 2005). En plus de son utilisation en alimentation

humaine, elle est utilisée dans la préparation des crèmes

et d'autres produits cosmétiques. (DAVID, 2004 ; LUIS, 2005 &

GILLES, 2007).

3.1.2 Production du bois

Le bois est résistant et lourd. C'est un excellent charbon

utilisé pour le chauffage mais il est impropre à la menuiserie.

(DEBBOU & CHOUANA, 2003)

Le bois de l'arganier est utilisé comme combustible (CH

ERROU F, 2007).

Au Maroc, la production de bois est de l'ordre de 8 tonnes /ha

de matière vivante ce qui constitue l'équivalent de 50 tonnes/ ha

de matière sèche. Vu qu'un gramme de matière sèche

équivaut à 4.5 kilocalories, la production actuelle de

l'arganeraie est de 180000 milliards de kilocalories. Partant du fait que le

litre de pétrole équivaut à 10000 kilocalories, on peut

affirmer que l'arganeraie marocain recèle une énergie

équivalente à 18 milliards de litres de pétrole brut.

(BENZYANE, 1995).

3.1.3 Production pastorale

Les troupeaux de bovins, d'ovins et surtout de caprins et de

camelins y pâturent pendant une grande partie de l'année par les

produits d'arganier. (EL A ICH , 2007)

3 mii/ P SortDayeiisoyiDa

En plus de son vaste importance, l'arganier permet de

stabiliser les populations des compagnes, et donc de limiter le

phénomène de l'exode rural dans les régions où se

cultive. (BENZYANE, 1995 & BENHAMOU, 2007).

3.3 I 'iP S1rtIXce environnementale

L'arganier joue un rôle irremplaçable dans

l'équilibre écologique grâce :

· A son système raciner puissant qui contribue au

maintien du sol et à la lutte contre l'érosion.

· Aux nombreux micro-organismes vivants liés

à sa présence, où la disparition de l'arganier

entraîne la disparition de plusieurs espèces, donc une

réduction du patrimoine génétique (RADI, 2003).

· A son effet ombrage et améliorateur du sol

(BENZYANE, 1995).

IV. Répartition

L'aire principale de répartition d'arganier se situe entre

29° et 32°de latitude Nord. (DEBBOU & CHOUANA, 2003).

En Algérie, selon les estimations des services de la

conservation des forêts, les forets d'arganier recouvrent une superficie

avoisinant les 3000 hectares dans la wilaya de Tindouf, depuis le Djbel

Ouarkziz jusqu'a la Hamada de TINDOUF (figure02).

Aussi il existe six arbres à Mostaganem et une à Mascara.

Aujourd'hui, on en trouve à Baïnem (Alger) et à

l'Université de technologie d'Oran (USTO), mais en laboratoire. (MILAGH,

2007).

Au Maroc, l'arganier occupe une surface très importante,

où il couvre environ 800 milles hectares. (M'HIRIT & al,

1998).

Figure 02 : localisation d'arganeraie en

Algérie (MORSLI, 1999).

V. Les sous produit de l'arganier

5.1 La pulpe

La pulpe du fruit, appelée encore péricarpe, est

la partie la plus externe enveloppant la graine, obtenue après

dépulpage de fruit (figure 03), sa couleur change suivant le

degré de maturation du fruit ; du vert au jaune veiné, de rouge

puis au brun. Cette pulpe est charnue, amère. Elle est utilisée

comme aliment pour les caprins. (CHERROUF & GUILLAUME, 1998 & RADI,

2003).

5.2 Les feuilles

Les feuilles servent de pâturage suspendu pour les

caprins (ANONYME, 1995), plusieurs flavonoïdes ont été

isolés des feuilles de l'arganier: la myrécitine, la

quercétine et autres dérivés glycolsylés. (CH ERROU

F, 2007).

5.3 Le tourteau

C'est le résidu de l'extraction (figure 03),

utilisé comme aliment d'engraissement pour les bovins, il est riche en

glucides et une fraction protéique de poids moléculaire

élevé. Sa composition lui confère des

propriétés pharmaceutiques intéressantes. (CHERROUF, 2002

& GILLES, 2007).

Figure 03 : schéma d'obtention des

produits et sous produits de l'arganier. (ANONYME, 2006).

Chapitre III : Méthodes d'évaluation de la valeur

nutritive des aliments

Selon TISSERAND (1991), Une meilleure connaissance de la valeur

alimentaire des sous-produits locaux constitue incontestablement un

clément déterminant pour le

développement de systèmes d'élevage

adaptés aux conditions particulières du pays.

La digestibilité d'un constituant chimique exprime sa

proportion disparue entre sa consommation et son excrétion dans les

fèces. La digestibilité de la matière organique (dMO) des

fourrages est une base essentielle pour estimer leur valeur

énergétique (DACCORD, 1999).

I. Prévision à partir des

caractéristiques botaniques des fourrages

Selon DEMARQUILLY & JARRIGE (1981), la composition chimique

et l'âge sont les deux caractéristiques principales qui

déterminent la digestibilité de la plante sur pied et permettent

donc de la prévoir.

II. Méthodes chimiques

C'est à partir de la composition chimique qu'on peut

prévoir la digestibilité des fourrages, cette dernière est

liée positivement à la teneur en constituants cytoplasmiques

totaux et négativement à la teneur en parois lignifiées et

cutinisées (DEMARQUILLY & JARRIGE, 1981)

III. Méthodes physiques

Les propriétés mécaniques comme la

résistance au broyage, sont susceptibles de refléter non

seulement la digestibilité mais également la vitesse de

dégradation des parois et par là leur ingestibilité (CH

ENOST, 1991).

IV. Méthodes enzymatique

La méthode est proposée par JO NES & HAYWARD

(1975) a été l'une des plus utilisée pour prévoir

la digestibilité des fourrages. Elle comprend deux étapes : un

pré- traitement par la pepsine dans de l'acide chlorhydrique

dilué (0,1 N) pendant 24 heures suivi d'un traitement par la cellulase

pendant 48 heures. (AUFRERE, 1982)

V. Méthodes microbiologiques

5.1 Méthodes directes (in vivo)

Selon D EMA RQU ILLY et BOISSA U (1978) cité par B

ENCHERCHALI (1994), elle constitue la méthode de

référence. La mesure de la digestibilité se fait sur 4

à 6 béliers, de préférence castrés,

âgé de 2 à 5 ans, en bonne santé et qui

représentent une résistance à la cage de

métabolisme.

5.2 Méthodes indirectes 5.2.1 Digestibilité

in sacco

La méthode in sacco consiste à introduire

des petits sachets de nylon qui ont une grandeur de 10 - 20 centimètres,

une grandeur de pore de 50 um (+/-10) dans le sac ventral de rumen, ces sachets

contiennent environ 5 g de l'aliment. La période d'incubation se fait

à 0, 3, 6, 9, 12, 24, 36, 48 et 72 heures. Après chaque

période d'incubation, les sacs de nylon sont enlevés de rumen et

lavés avec l'eau distillée pour enlever le jus de rumen. Puis

séchés à 65°C pendant 48 heures (PAMUNGKAS et

SEVILLA, 2005).

5.2.2 Digestibilité in vitro

Généralement, les techniques in vitro sont

basées sur la mesure des résidus de fermentation ou les produits

non fermentés après incubation dans le jus de rumen. (GETACHEW

& al, 2004). Parmi les méthodes les plus exactes et

pratiques disponibles celle de TILLEY & TERRY annoncée en 1963

(MABJEESH & al, 2000).

La méthode du gaz test a été aussi

utilisée avec succès pour prédire la digestibilité

d'un aliment. La mesure du gaz produit donne une meilleure estimation de la

valeur nutritive. (GETACHEW & al, 2004)

Chapitre I : Matériel et méthodes

I. Matériel

1.1 les échantillons

Notre échantillon d'étude est constitue de la

pulpe des fruits de l'arganier obtenue de l'échantillon utilisé

par monsieur Kouidri(2008) dans ses travaux de thèse et de feuilles

recueillies à partir de jeunes arbres (4ans) implantées au

service de forêts à CHLEF.

1.2 Appareillage

Au cours de notre expérimentation au laboratoire de

zootechnie et physiologie animale, nous avons utilisé le matériel

mentionné dans le tableau IV :

Tableau IV : Matériel et appareillage

utilisés durant l'expérimentation

Appareils

|

Objectif et utilisation

|

Verrerie.

|

Préparation des solutions, titrage, filtration....

|

Broyeur.

|

Broyage des échantillons.

|

Etuve.

|

Séchage de l'échantillon pour déterminer la

MS

|

Four à moufle.

|

Incinération pour déterminer la MM

|

Balance de précision.

|

La pesée des échantillons à analyser

|

soxhlet.

|

Détermination de la MG.

|

Büchi.

|

Distillation lors de détermination de la MAT.

|

Spectrophotomètre UV-V.

|

Lecture de DO pour déterminer la teneur en ST.

|

Bain marie.

|

Fermentation des échantillons.

|

pH mètre.

|

Ajustement du pH de milieu de LOWE.

|

Plaques résistantes

|

Minéralisation pour convertir l'azote organique en azote

minérale.

|

|

II. Méthodes d'analyses

fourragères

Avant d'effectuer les analyses, les échantillons sont

finement broyés (annexe 01),

et conservés dans des flacons hermétiquement

fermés nettoyés et séchés au

préalable

Tous les dosages sont effectués en triple, et les

résultats sont rapportés par

rapport à 100g de matière sèche (%MS).

2.1 Détermination de la composition

chimique

Les méthodes utilisées sont des méthodes

classiques de l'analyse fourragère (annexe 02).

2.1.1 Dosage de la matière sèche

(MS)

Principe : La teneur en matière sèche par un

double séchage des aliments est déterminée

conventionnellement par le poids de ces aliments après séchage

dans une étuve à circulation d'air.

2.1.2 Dosage des matières minérales

(MM)

Principe : La teneur en MM d'un produit est, son résidu

après destruction de la matière organique par

incinération.

2.1.3 Dosage des matières grasses (MG)

Principe : Les matières grasses des aliments sont

obtenues par extraction directe au moyen d'un solvant, puis élimination

du solvant par distillation et déssication. Pesé du

résidu.

2.1.4 Dosage de la cellulose brute (CB)

Principe : La teneur en cellulose brute d'un aliment est le

résidu insoluble après traitement par un acide puis par une base,

elle est déterminée par la méthode de WEENDE, ce

procédé a été normalisé aux Etats-Unis, et y

utilisé pour établir les tables alimentaires modernes (GAUTIER

& al, 1991).

2.1.5 Dosage des matières azotées totales

(MAT)

Principe : L'azote total est dosé par la méthode

de KJELDAHL : on minéralise le produit par l'acide sulfurique en

présence d'un catalyseur ; l'azote organique est transformé en

azote ammoniacal ; on déplace l'ammoniac par la soude et on le dose

après avoir reçu dans une solution d'acide borique. (Lecoq,

1965).

2.1.6 Dosage des sucres totaux (ST)

Principe : La méthode de DUBOIS et al (1956)

permet de doser les oses en utilisant le phénol et l'acide sulfurique

concentré, en présence de ces deux réactifs, les oses

donnent une couleur jaune-orange dont l'intensité est proportionnelle

à la concentration des glucides, la densité optique est

déterminée entre 450 à 550 nm (NIELSEN, 1997)

2.2 Méthode de prévision par les

équations d'INRA

La prévision de la valeur alimentaire,

particulièrement de la valeur énergétique, des alimentes

des ruminants, a toujours été une préoccupation constante

de tous ceux qui s'intéressaient à l'élevage et à

l'alimentation de ces animaux.

Tenant compte du progrès considérable des

connaissances acquises depuis 1950, sur les besoins des animaux et sur

l'utilisation digestive et métabolique des alimentes, l'INRA proposait

en 1978, de nouveaux système pour exprimer les besoins des animaux et la

valeur nutritive des aliments (UFL, UFV, MAD...).

Après avoir fait le point des connaissances actuelles

sur la composition chimique (constituant glucidiques, azotés, lipidique,

minéraux) des fourrages et alimentes concentrés ou

composés, nous avons utilisé les équations de l'INRA pour

prévoir la valeur énergétique et azotées des sous

produits d'arganier étudiées.

2.3 Méthode de prévision par gaz

test

2.3.1 Méthode de fermentation

La digestibilité des aliments peut être

estimée par les méthodes biologiques connues comme les techniques

in vitro, qui sont conduites hors de l'animal, ces techniques sont

basées sur la mesure des résidus de fermentation.

Les méthodes les plus récentes mesurent les

produits de fermentation anaérobique. La fermentation par jus de rumen a

pour résultat la production d'acides gras volatils, gaz (le dioxyde de

carbone [CO2] et méthane [CH4]) et la masse microbienne. La

quantité de gaz produite pendant l'incubation est mesurée pour

prévoir la digestion de l'aliment. (GETACHEW & al,

2004).

2.3.2 Animaux donneurs de jus

Vue l'absence des animaux donneurs de jus dans la station

expérimentale, nous avons ramené le jus de rumen qu'on a

utilisé pour fermenter la pulpe et les feuilles de la battoire de CH L

EF, dans un thermos pour le conserver à sa température de

sortie.

1er essai, l'animal donneur est un boeuf pesant en moyenne 400 Kg

âgé de 4ans.

2eme essai, l'animal donneur est une vache pesant en moyenne 450

Kg âgée de

4ans.

2.3.3 Solution tampon

La principale fonction de salive est ce d'un lubrifiant pour

aider la mastication et déglutition, et la plupart des solutions tampon

sont basées sur la solution de McDOUGALL reconstitué à

partir des analyses de salive d'ovins (McDOUGALL, 1947), et parmi eux le milieu

de LOWE, proposé par LOWE et al (1956) qui comporte

essentiellement des composants de salive artificielle, solution

résazurine et des traces éléments minéraux.

2.3.4 Mode opératoire

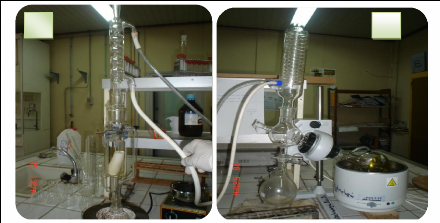

Dans notre expérimentation nous avons utilisé la

méthode de « gaz test », où la fermentation aura lieu

dans un Erlen Meyer Connecté par un tuyau à un flacon rempli

d'eau, et ce dernier connecté à une éprouvette

graduée. La quantité de gaz produite et évacuée est

proportionnelle au volume d'eau évacué dans l'éprouvette

(figure04).

Figure 04 : Dispositif de fermentation.

2.3.4.1 Début d'incubation

Le jus de rumen est mélangé avec le milieu de

LOWE à raison de 1/3 et 2/3 (KHAZAAL, 1995), soit 100 ml jus de rumen et

200 ml de milieu de LOWE plus 500 mg de l'échantillon dans un bain marie

réglé à 39°C. (DEMARQUILLY et JARRIGE, 1981et

BENCHERCHALI., 1999).

On agite le contenu de temps en temps.

Deux séries de mesures sont effectuées, chaque

échantillon est traité en triple, soit six

répétitions, deux blanc (jus de rumen + solution tampon) sont

utilisés simultanément.

La saturation en CO2 est réalisée à l'aide

de la fermentation à la levure de bière (figure05) pour assurer

les conditions d'anaérobiose.

Figure 05 : La saturation en CO2 par la levure

de bière.

2.3.4.2 la lecture

Le gaz produit est lu dans des intervalles de temps : 0-4h, 4-8h,

8-12h, 12-24h, 24-36h, 36-48h, 48-72h., 72-96h.

Chapitre II : Résultats et discussion

I. La composition chimique

Les résultats de l'analyse fourragère des

échantillons étudiés, ainsi que celle de deux fourrages de

comparaison soit un fourrage de qualité: luzerne et un aliment

médiocre: paille sont répertoriés dans le tableau V.

Tableau V: La composition chimique (% de MS) des

sous produits étudiés et deux autres fourrages.

|

Composant Aliment

|

MS

|

MM

|

MG

|

MAT

|

CB

|

ST

|

|

PULPE

|

85.41 %

|

9.44 %

|

8.84 %

|

4.74 %

|

8.85 %

|

15.32 %

|

|

FEUILLE

|

85.56 %

|

8.04 %

|

3.37%

|

12.46 %

|

5.91 %

|

2.30%

|

|

LUZERNE*

|

80 %

|

2.2 %

|

0.7 %

|

16.5 %

|

33.5 %

|

19 %

|

|

PAILLE**

|

93.8 %

|

6.9 %

|

-

|

3.4 %

|

41.70 %

|

-

|

* : JARRIGE et al (1995). ** : NOURA (2001).

1.1 Teneur en MS

Généralement, les éléments

déshydratés présentent une teneur en MS assez importante.

La pulpe et les feuilles se rapprochent dans leur teneur en MS soient 85.41%

pour la pulpe et 85.56% pour les feuilles. Ces résultats sont

légèrement élevés par rapport à ceux obtenus

par CHERROUF, (1998) (80% de MS pour la pulpe).cette différence peut

être expliqué par les conditions de séchage ainsi que les

conditions de culture de nos arganiers.

1.2Teneur en MM

Les analyses ont révélé des compositions

minérales respectives de la pulpe et les feuilles : 9.44 %MS et 8.04 %MS

ces valeurs sont nettement supérieures à celle obtenues par

CHERROUF (1998) (4.1% MS) et DEBBOU & CHOUANA (2003) (2.58% MS) du fait que

une part de nos échantillons proviennent d'arbres cultivés

à MOSTAGANEM pour la pulpe et à CHLEF pour les feuilles où

les sols sont relativement riches en minéraux.

1.3Teneur en MG

La fraction lipidique des aliments concentrés est d'une

importance primordiale puisque leurs valeurs nutritives en dépend et que

son état de conservation peut avoir un effet direct sur

l'appétibilité de ces aliments. La connaissance de cette

composition est donc intéressante.

Selon MORAND-FEHR (1979) la teneur en MG des aliments

concentrés se situent entre 15 et 65g/Kg de MS, mais il existe d'autres

aliments plus riches comme les graines oléagineuses et notre

échantillon de pulpe a une valeur nettement supérieure soit 88.4

g/Kg de MS, cette valeur se rapproche plus ou moins des valeur apporté

par CHERROUF (1998) soit 60g/Kg de MS, mais relativement faible par rapport au

résultat de DEBBOU & CHOUANA (2003) soit 31,20%MS.

Nos résultats révèlent que les feuilles

sont trois fois moins riche que la pulpe en MG soit de 3.37% MS à ce

moment les feuilles ne peuvent pas être considérées comme

une source lipidique en alimentation animale bien quelles soient plus riches

que la luzerne (0.7 %MS) (JARRIGE & al, 1995).

1.4Teneur en ST

Nos résultats n'appellent pas de commentaires

particuliers, comparés aux résultats de CHERROUF (1998) la teneur

en sucre de la pulpe est assez proche soit 15.32%MS contre 18.5%MS, alors que

par rapport aux résultats de DEBBOU & CHOUANA (2003) on se trouve

avec des valeurs trois fois plus élevée (49.83%MS),

Les feuilles présentent une valeur faible

comparée à la pulpe, cette différence peut être

expliquée par l'état physiologique de es feuilles

prélevées d'arbres très jeunes en début de leur

développement.

On constate que la pulpe présente une valeur comparable

à celle de la luzerne (1 9%MS).

1.5Teneur en CB

Contrairement a ce qu'a été observé pour

les composants précédents on distingue une faible teneur en CB

soit 8.85%MS par rapport au résultat de CHERROUF (1998) qui est de

l'ordre de 12.9% MS et celle obtenue par DEBBOU & CHOUANA (2003), 10.94%MS.

Cette différence pourrait s'expliquer par l'état de la

maturité de la pulpe et le moment de récolte des fruits.

La faible valeur en CB des feuilles (5.91 %MS) pourrait avoir

les mêmes raisons que

pour la faible teneur en ST ; Comparé

à la luzerne et aux pailles qui ont respectivement

les valeurs de 33.5%MS et de 41%MS, les sous produits de

l'arganier sont considérés comme des aliments très riches

en éléments solubles et pauvres en CB.

1.6Teneur en MAT

L'apport d'azote dans les sous produits de l'arganier

étudié est considérablement variable, plus

élevé dans les feuilles (12.46 % MS) et faible dans la pulpe

(4.74 %MS), ce dernier résultat concorde avec celui obtenu par CHERROUF

(1998) (5.9%MS) ainsi que celui DEBBOU.B & CHOUANA.T (2003) (5.35%MS).

De point de vue valeur azotée les feuilles de

l'arganier se rapprochent à la luzerne (1 6.5%MS), elles sont donc

considérés comme une source d'azote non négligeable pour

les ruminants des zones sahariennes où les fourrages de qualité

font défaut et compléter ainsi des rations à base de

paille qui n'apportent que de faibles quantités en azote soit 3.4%MS.

La pulpe est moins riche que les feuilles en azote et selon

JARRIGE & al (1995) de très nombreuses protéines se

trouvent au niveau de feuilles dont la plupart ayant des activités

enzymatiques, les chloroplastes à eux seuls contiennent plus de la

moitié des protéines foliaires en plus des protéines

membranaires.

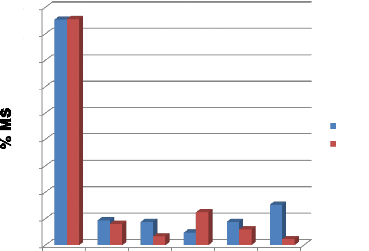

Pour une étude comparative entre la composition chimique

des feuilles et celle de la pulpe, les résultats sont

représentés sous forme d'histogrammes (figure N°06)

MS MM MG MAT CB ST

40

90

80

70

60

50

30

20

10

0

PULPE FEUILLE

Figure 06 : comparaison de la composition

chimique des sous produits étudiés.

De point de vue valeur alimentaire, nous constatons que la

pulpe est une source énergétique assez intéressante vue sa

richesse en MG et en ST comparé aux feuilles qui apportent une

quantité considérable en MAT ; l'idéal serait que les

animaux consomment les deux produits en même temps pour en faire une

ration complète.

Dans le cas du développement de l'extraction de l'huile

d'argan la pulpe pourrait être utilise comme concentré pour

compléter les rations pauvres en produits rapidement fermentescibles.

II. Prévision de la valeur alimentaire des sous

produits de

l'arganier à partir de la composition

chimique

2.1 Les équations de prévision pour la

pulpe

2.1.1 Valeur énergétique

Vue la difficulté de la détermination de la

digestibilité et de la valeur nutritive due à la faible

quantité d'échantillon disponible nous avons jugé

intéressant d'utiliser les équations de prévision de l

'INRA en utilisant les résultats de l'analyse fourragère, en

effet la valeur énergétique ou azotée d'un aliment

dépend avant tous de sa composition chimique et particulièrement

sa teneur en MAT.

Les équations que nous avons utilisées sont le

fruit d'un très grand nombre de travaux (JARRIGE, 1980 et MORRISON

(1976), le choix de ces équations ne rencontre aucun inconvénient

vue la faible teneur en CB (SAUVANT, 1981).

dMO = 91,7 - 1,48 CB. R=0,95

UFL = 121,80 + 0,11 MAT - 1,81 CB + 1 ,26MG.

UFV= 124,15 + 0,06 MAT - 2,20 CB + 1,22 MG.

En remplaçant dans les équations chaque

paramètre par une moyenne rapportée à 100g de MO, les

résultats sont répertoriées dan le tableau VI.

Tableau VI : Valeur énergétique de

la pulpe

|

MG%MO

|

MAT%MO

|

CB%MO

|

dMO

|

UFL

|

UFV

|

|

9.37%

|

5.02%

|

9.38%

|

77.82%

|

0,93

|

0,92

|

Comparé aux différents aliments

concentrés dont la valeur énergétique varie de 1,17

à 0,16 pour les UFL et de 1,26 à 0,07 pour les UFV la pulpe est

considérée comme un aliment de qualité ayant 0,93 UFL et

0,92 UFV.

En vue de développement de la production de l'huile

d'argan il serait intéressant d'utiliser ce sous produit comme aliment

pour toute type de productions.

2.1.2Valeur azotée

Nous avons fait de même pour la prévision de la

valeur azotée de la pulpe, on utilisant les équations (VERITE et

SAUVANT, 1981).

MAD1= 0,914 MAT (g/kg / MO)

MAD2= 0,917 MAT - 0,055 CB (g/kg / MO)

Tableau VII : la valeur azotée de la

pulpe

|

MG%MO

|

MAT%MO

|

CB%MO

|

MAD1

|

MAD2

|

|

9.37%

|

5.02%

|

9.38%

|

4.71

|

4.09

|

Les résultats obtenus n'appellent pas de commentaire

particulier car comme pour tous les aliments lorsque la teneur en MAT est

faible la quantité en MAD l'est aussi, nous constatons une

légère surestimation lorsque les équations n'utilisent pas

la CB.

La pulpe seule ne peut être considérée comme

un apport d'azote.

2.2Les équations de prévision pour les

feuilles

2.2.1valeur énergétique

Pour prédire la valeur énergétique des

feuilles des équations de prévision de

|

l'INRA (JARRIGE et al, 1981) sont utilisés,

|

|

|

dMO = 0.717+0.001222 MAT-0.000748 CB.

|

R=0,833

|

|

UFL = 0.840 + 0.001 330 MAT - 0.000832 CB.

|

R=0,833

|

|

UFV= 0.762 + 0.001443 MAT - 0.000946 CB.

|

R=0,848

|

En remplaçant, chacun des paramètres de

l'équation par les valeurs moyennes trouvées, les

résultats sont répertoriés dans le tableau IIX.

Tableau IIX : Valeur énergétique

des feuilles

|

MG%MO

|

MAT%MO

|

CB%MO

|

dMO

|

UFL

|

UFV

|

|

3.62%

|

13.39%

|

6.35%

|

72%

|

0,85

|

0,77

|

La majorité des foins ont une valeur

énergétique située entre 1,03 à 0,16 pour les UFL

et de 0,99 à 0,16 pour les UFV donc les feuilles peuvent être

considérées comme un bon foin ayant 0,85 UFL et 0,77 UFV.

La richesse des feuilles en MAT et leur faible teneur en CB

explique la valeur élevée de la dMO (0.72%), cette valeur est

comparable à celles des fourrages de qualité.

Grâce à sa teneur élevé en UFL, les

feuilles peuvent être utilisées en alimentation des ruminants en

vue de la production laitière dans les régions où pousse

l'arganier. 2.2.2 Valeur azotée

Pour la prévision de la valeur azotée des feuilles,

nous avons utilisé l'équation suivante :

MAD = 0,742 MAT. (JARRIGE et al, 1981)

Tableau IX : la valeur azotée

prédite des feuilles

Ce résultat n'appelle pas de commentaires particulier

car il est naturel que la quantité en MAD des feuilles soit

élevée soit environ 10g/kg de MO vue leur teneur en MAT qui est

supérieur à 13% MO.

Comparée aux valeurs de la table INRA (1988) les

feuilles ont la même valeur azotée que la plupart des

légumineuses, à cet effet les feuilles de l'arganier peuvent

êtres considérer comme une source d'azotée compensant ainsi

la rareté des fourrages de qualité dans les zones

désertiques.

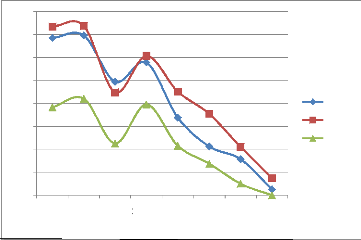

III. Résultats de la fermentation par " gaz test

"

Les résultats bruts du gaz test sont

représentés en annexe (02), le tableau X présente la

production moyenne de gaz de 500mg d'échantillon.

Tableau X: Résultats de la fermentation

des échantillons [volume de gaz produit (en ml) pendant des

intervalles de temps].

|

Temps

|

0 - 4

|

4 -8

|

8 - 12

|

12 - 24

|

24 - 36

|

36 - 48

|

48 - 72

|

72 - 96

|

|

h

|

h

|

h

|

h

|

h

|

h

|

h

|

h

|

|

Ech

|

|

|

|

|

|

|

|

|

|

Pulpe

|

136,83

|

139

|

98,66

|

115,5

|

67,5

|

42,33

|

31,33

|

5,16

|

|

Feuille

|

146,83

|

147,33

|

89,5

|

121,33

|

90,16

|

70,83

|

42

|

14,83

|

|

Blanc

|

76,5

|

84

|

82

|

79

|

43

|

27.5

|

10

|

00

|

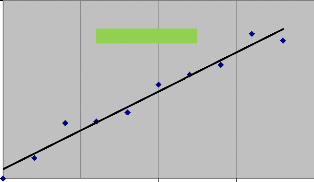

L'évolution de la cinétique de la production de gaz

durant la fermentation des échantillons est représentée

par la figure (07).

Partie pratique Chapitre II : résultats et

discussion

160

140

120

100

80

40

60

20

0

0 -4 04_08 8 -12

h

12 -24

h

24 -36

h

36 -48

h

48 -72

h

72 -96

h

Pulpe Feuille Blanc

Figure 07: Evolution de la production du gaz

pendant l'incubation de la pulpe et des feuilles de l'arganier.

La figure montre une production importante de gaz pendant les

premières heures d'incubation (140 à 150 ml), ceci est due en

grande partie à la composition de jus utilisé pour la

fermentation, qui atteint à lui seul environ 80ml, ce dernier doit

être très riche en produits solubles (concentré) rapidement

fermentescibles, ce qui nous a amené à faire une correction en

considérant que le blanc ne produit que très peu ou pas de gaz au

cours de l'incubation, les résultats après correction et en

comparaison avec deux aliments de valeurs nutritives très distinctes

sont représentés dans la figure 08.

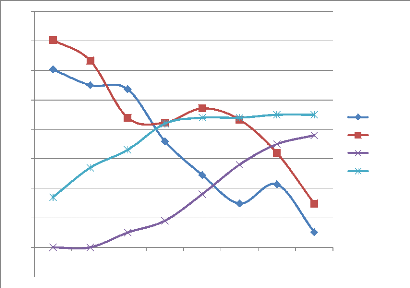

-10

40

70

60

50

30

20

10

0

0-4h 4 -8h 8 -12 h 12 -24 h24 -36 h36 -48 h48 -72 h72 -96 h

Pulpe Feuille- paille luzerne

Figure 08 : Evolution de la production de gaz

des produits de l'arganier après correction.

La dégradation des aliments dans le rumen s'accompagne

d'une importante production de gaz, le CO2 (60 à 70 %) qui provient des

bicarbonates apportées par la salive et de nombreux processus de

fermentation, et du CH4 (25 à 35%) qui provient de la réduction

du CO2 par l'hydrogène avec toutefois de fortes variations (JARRIGE,

1980 & JOUANY & al (1995).

Les résultats de NOURA(2001) pour les pailles et de

GETACHEW & al (2004) pour le foin de luzerne montrent que

l'évolution de la production de gaz suit une progression linéaire

où les courbes représentent trois parties distinctes :

-Une partie de démarrage où les valeurs

initiales sont relativement faibles bien que la luzerne démarre avec une

production de 27 ml par rapport à une valeur relativement nulle pour les

pailles;

-Après un séjour en contact de la flore

ruminale, la production augmente progressivement jusqu'à une valeur

optimale ; atteinte après 12h pour le foin de luzerne et 48h pour la

paille;

-La production de gaz devient stationnaire et forme un

plateau.

Pour l'évolution de la production de gaz de nos

échantillons, nous observons une allure tout à fait

différente, où on distingue quartes parties:

Fraction A : son intervalle se situe entre 0

et 8h pour la pulpe alors que pour les feuilles c'est entre 0 à 12h, la

production de gaz démarre avec une production maximale puis diminue, la

fermentation des feuilles est plus importante (70ml) par rapport

à celle de la pulpe (60ml), cela peut être

argumenté par la présence des éléments rapidement

fermentescibles (ST, MG et MAT) par rapport à la paille et le foin de

luzerne, la différence entre les feuilles et la pulpe peut être

expliquée par la teneur élevée en MAT des feuilles.

Fraction B : limitée entre 8 -12h, se

caractérise par une production constante alors que pour les feuilles,

l'évolution se stabilise entre 12 et 24h. Cet état peut

être expliqué par la résistance des particules insolubles

à l'attaque microbienne et le temps d'adhésion sur les parois.

Fraction C : cette troisième partie se

limite dans l'intervalle de [12 _ 48h] pour la pulpe où on observe une

diminution très nette de la production de gaz, ce qui reflète

l'activité microbienne qui devient de plus en plus faible en

conséquence de l'épuisement rapide de la MO ; pour les feuilles

l'intervalle se situe entre [12 _ 36h] et contrairement à la pulpe on

observe un rebondissement de la courbe due à sa richesse en azote.

Fraction D : à partir de 36h, on

constate une diminution progressive du volume de gaz produit, expliquée

également par la diminution de l'activité microbienne et la

solubilisation complète de la MO contenues dans les feuilles;

La pulpe, riche en MG et en CB, permet durant cette phase une

augmentation de la production de gaz qui dure environ 12h, suivie d'une

diminution ayant les mêmes raisons que pour les feuilles.

Par comparaison de la cinétique de production de gaz

entre nos échantillons et celle de la paille ou de foin de luzerne, la

différence réside dans le temps de latence très important

pour ces derniers soient respectivement plus de 48h et plus de 12h. Cette

différence s'explique par la teneur de ces derniers en CB soit

respectivement 41 .7%MS 33.5%MS contre 8.85%MS et 5.91%MS pour la pulpe et les

feuilles ; en effet la teneur en CB conditionne la vitesse de la production de

gaz et la fermentation des produits solubles.

CONCLUSION ET PERSPECTIVE

Au terme de ce modeste travail et à partir des

résultats trouvés on conclu que :

La composition chimique montre la richesse de la pulpe d'arganier

en éléments solubles, dont elle renferme environ 1 5,5%MS de

glucides, 9%MS de lipides et 5%MS de l'azote, tandis que les feuilles sont

trois fois moins riche que la pulpe en MG soit environ 3,5%MS et faible en ST

soit 2,5%MS, mais riche en MAT qui représente 12,5%MS. La teneur en CB

est très faible d'environ 9%MS pour la pulpe et 6%MS pour les

feuilles.

De point de vue valeur énergétique et

azotée, la pulpe est considérée comme un aliment de

qualité ayant 0,93 UFL ou 0,92 UFV malgré sa pauvreté en

MAD qui représente environ 4%MO. Les feuilles apparaissent comme un bon

foin ayant environ 0,9 UFL, 0,8 U FV et 10 %MAD :

· La pulpe pourrait être utilisée comme

concentré pour compléter les rations pauvres en produits

rapidement fermentescibles vue sa richesse en MG et en ST comparée aux

feuilles apportant une quantité considérable en MA D

considérées comme une source azotée compensant ainsi la

rareté des fourrages dans les zones désertiques donc, il serait

intéressant d'utiliser les deux aliments en même temps pour en

faire une ration complète.

· Les feuilles peuvent être utilisées en

alimentation des ruminants en vue de la production laitière tandis que

la pulpe peut être utilisée pour tout type de productions.

La fermentation de la pulpe et des feuilles donne une production

rapide et importante de gaz, à partir de ce résultat on conclu

que ces aliments sont très solubles et rapidement fermentescibles.

Toute étude en continuité de ce travail doit

consister à:

* Une analyse approfondie qui portera sur plus des

paramètres et réalisera des analyses plus précises et plus

différentielles, nous citerons dans ce contexte, le dosage des acides

aminés essentiels, des vitamines et des facteurs antinutritionnels

(tanins, alcaloïdes, saponines) pour une estimation plus précise de

l'énergie nette.

* Un essai sur animaux et détermination de

l'ingestibilité et de la digestibilité in

vivo.

L'Algérie n'a pas le choix quant à la

récupération des sous produits, tant que la production

fourragère n'a pas eu une véritable exécution, et bien que

le pays se prêt bien à la culture d'arganier, et dans un prochain

avenir, on y développera l'extraction de l'huile d'argan, ce jour

là l'utilisation en alimentation animale de ses sous produits aura une

extension importante.

LES REFERENCES BIBLIOGRAPHIQUES

ADEM. R, FERRAH A. 2002. Les ressources

fourragères en Algérie. [

www.gredaal.com] consulté le

: 11/06/2009.

ADEME. 2000. Les coproduits d'origine

végétale des industries agroalimentaires, Ademe Editions, 76 p in

[

http://coproduits.blogspot.com/2007/05/dfinition-dun-sous-produit.html].

consulté le1 1/05/2009.

AMRANI. O. 2006. Valeur nutritive du chardon

marie silybum marianum(l)Gaerthen « Tawra ». Thèse

magister Agro. univ BATNA. 81 p.

ANDERIEU. J. DEMARQUILLY. C. 1981. Panorama des

méthodes de prévision de la digestibilité et de la valeur

énergétique des fourrages, prévision de la valeur nutritve

des aliments des ruminants, Ed INRA publication, paris, pp41-56

ANONYME. 1995. les produits de l'arganier.

Al biruniya, Rev. Mar.Pharm, tome 11 n°02pp: 120-126.

ANONYME. 2006. L'Arganier, l'huile d'Argan et

ses produits dérivés. Rapport de la coopérative Tidzi

Rabat le: 1-13/01/2006.

ANPCE. 2008. Lettre Bimensuelle N°02.

Alger:15 /04/2008. 04p.

AUFRERE. J.1 982, Etude de la prévision

de la digestibilité des fourrages par une méthode enzymatique.

Ann. Zootech.1982 ,31 (2), 111-130.

BACI. L. 1995. Les contraintes au

développement du secteur des fruits et légumes en Algérie.

Options Méditerranéennes, Série B /

14, 265-277.

BENCHARCHALI. M.1994.contribution a

l'étude de quelques sous -produits agroindustriels. Thèse

magister agronomie univ Blida 107p.

BENDAANOUN, 1998. L'arganier une espèce

fruitière forestière à usage multiple. Ed pierre Mardaga

Belgique 11 p.

BENHAMMOU. B. 2007. Problématique de la

conservation et du développement de l'arganeraie. Colloque

international Rabat : 27-28 avril 2007.

BENZYAN.M. 1995. Le rôle de l'arganier

socio-economique et environnemental de l'arganier. Ministère de

l'agriculture. RABAT, 21p.

BOUDJELTIA. F. 1997. Essai de

prévision de la valeur alimentaire du sous produit de la transformation

de la tomate industrielle par des équations d'INRA. Thèse Ing

Agro INES Chlef. 74p.

BOUDOUMA. D, 2005. Introduction du son de

blé dur dans 'alimentation de dindonneaux en croissance.

Sixièmes Journées de la Recherche Avicole. St

Malo : 30 et 31 mars 2005. pp282-286.

CHEHMA. A. et LONGO.H.F.2001. Valorisation des

Sous-produits du Palmier Dattier en Vue de leur Utilisation en Alimentation du

Bétail. Rev. Energ. Ren. : Production et Valorisation -

Biomasse, 02 : 59-64.

CHENOST. M, 1991. Utilisation digestive des

pailles. Options Méditerranéennes - Série

Séminaires N° 16 : 67-72.

CHERROUF. Z, GUILLAUME.D.1998. Ethnoeconomical,

ethnomedical,and phytochemical study of argania spinosa (l) skeels.

ELSEIVER 11: 42-52

CHERROUF.Z, GUILLAUME. D. 2007. Huile d'argan

une production devenue adulte. Les technologies de laboratoire

n°6 Septembre - Octobre 2007.

CHERROUF.Z. 2001 .Valorisation de l'arganier :

résultats et perspectives. Actes du 5e colloque produits naturels

d'origine végétale (Québec 7-9 août 2001).

Université du Québec, Chicoutimi, Québec pp : 261-270.

CHERROUF.Z, 1995, Valorisation des sous produits

de l'arganier. Actes des Journées d'étude sur

l'Arganier. Essaouira : 29-30 Septembre, in [

http://users.casanet.net.ma/arganier/journees_etude/valprodo.htm]

consulté le : 17/06/2009 CHERROUF. Z. 2002L'huile

d'argan, une prodigieuse vitalité née au bord du désert.

Espérance Médicale Tome 9 N° 87.

CIRAD-EMVT. Mars 2003. Techniques d'analyses des

aliments pour animaux. Ed campus international de Baillarguet. Montpellier pp :

10-17. 81p

CNA. 2008. Synthèse conclusive et

recommandations des travaux. Quatrièmes journées

d'études Parlementaires Sur La défense nationale « La

défense économique », Alger : 07-08 juin 2008. 09p.

DACCORD. R. 1999: Digestion chez les ruminants

et digestibilité des fourrages in INWETHZ, le 13 mai 2005.

DALILA. B. 2008.L'OAIC instruit d'importer 300

000 tonnes d'orge. LE MAGHREB le 15/08/2008 p7.

DAVID. L. 2004. Argan oil: Implications as a

Geographical Indication. TED Case Studies: An Online

Journal [

http://www

.american.edu/TED/class/al l.htm], consulté le: 25/04/2009.

DEBBOU. B, CHOUANA.T. 2003. Extraction et

caractérisation biochimique de l'huile d'argan (Argania spi noza L.

Skeels). Thèse Ing Technologie alimentaire INA. 83p.

DIRK. E. 1998, Argan (Argania

spinosa) in the New Crops LISTSERV 10: pp12-15.

EL AICH. A, EL ASSOULI. N, FATHI. A, MORAND-FEHR,

BOURBOUZE.A. 2007. Ingestive behavior of goats grazi ng in the South

western Argan (Argania spinosa) forest of Morocco. Small Ruminant

Research 70: 248-256.

JARRIGE. R. 1980. Chemical method for predicting

the energy and protein value of forager. Ann. Zootech, 29: 299-323.

JOUANY.J.P.1 994. les fermentations dans le

rumen et leurs optimisation.

Prod. Anim 7(3) :207-225.

GAUTIER. A, RENAULT. P, PELLERIN. F. 1991. Fiche

technique d'analyse bromatologique. Société d'édition

d'enseignement supérieur 5eme édition. Paris.

GETACHEW. G, EDWARD J. D, ROBINSON P. H. 2004.In vitro gas

production provides effective method for assessing ruminant feeds.

California agriculture, vol 58, N°1p 54-58.

GILLES. P, FLORENCE. H, CHARROUF. Z. 2007.

Activité cosmétologique de l'huile d'argan et des

dérivés de l'arganier. Colloque international Rabat :

27-28 avril 2007. KHAZAAL. K. 1995. The in vitro gas

production technique. Ed the international feed resources unit, Aberdeen,

Scotland, UK. 6p.

KITTY.M. 2004. Come to see my goats. saudi

aramco world 55 (5) : 12-15.

LECOQ. R. 1 965.Manuel

d'analyses alimentaires tome II. Ed Dion Paris pp161 6-1621

LOUSSERT, R.; BROUSSE, G. 1978. L'olivier.

Editions GP Maisonneuve et Larose. 464p. LUIS B. R, STEÄPHANE. Q,

PATRICK. P, CHERROUF.Z. 2005. Colorimetric Evaluation of Phenolic

Content and GC-MS Characterization of Phenolic Composition of Alimentary and

Cosmetic Argan Oil and Press Cake J. Agric. Food Chem 53: 9122-

9127. LOWE.SE, THEODORO.M.K,

TRINCI. A. P. J, HESPELL. R. B. 1985. Growth of anaerobic rumen fungi

on defined and semi defined media lacking rumen fluid. J. GEN.

Microbial 131: 2225_2229.

0 f $0 (' uif . 2008. Tipaza : Les champs de

tomates détruits par un parasite. ELWATAN p12 le: 19/08/2008.

M'HIRIT. O, BENZYANE. M, BENCHEKROUNE. F, ELYOUSFI. S. M

et MABJEESH. S. J., COHEN.M et ARIELI.A. 2000. In Vitro Methods for

Measuring the Dry Matter Digestibility of Ruminant Feedstuffs: Comparison of

Methods and Inoculums Source. Journal of Dairy Science. Vol.

83, N° 10: 2289-2294.

MADANI .T, MOUFFOK. C, FRIOUI.M. 2004. Effet du

niveau de concentré dans la ration sur la rentabilité de la

production laitière en situation semi-aride algérienne. Renc.

Rech. Ruminants., 11, p244.

MANGNIER. L.1990. utilisation des sous produits

de la vigne dans l'alimentation animale. Thèse magister INA

El-Harrach.73p.

McDOUGALL. E. I. 1947. Studies on Ruminant

Saliva. BIO CHEMICAL JOURNAL vol 43, n°

01: 99-109.

MILAGH.M. 2007. L'arbre vert du désert

menacé. El Watan : Jeudi 23 août 2007 p21.

MORAND-FEHR, R.1981 .les lipides dans les aliments

concentrés pour ruminants : in prévision de la valeur

nutritive des aliments des ruminants. Ed. INRA publications, Versailles.

pp: 297-305.

MORRISON. I. M, 1976. New laboratory methods for

predicting what the nutritive value of forage crops. World Rev Animal Prod.

12: 75-80.

MORSLI. A. 1999. Etude de la vitro propagation

de l'arganier (Argania spinosa L. skeels) vis-à-vis le

microbouturage. Thèse magister INA El Harrach 68p.

NEDJRAOUI, D. 2001 .profil fourrager.

Ministère de l'agriculture et du développement rural de

l'Algérie. p 36.

NIELSEN. S. S. 1997.Food Analysis Laboratory

Manual. Edition Kluwer Academic Plenum Publishers. New York. USA.

NOURA. 2001. Etude de la valeur alimentaire de

onze pailles de blé récoltés et traités en

Algérie : essai de prévision par la méthode de gaz test.

Thèse Magister INA El Harrach 59p. PAMUNGKAS. D, SEVILLA

C.C. 2005.The in sacco feed dry matter degradability of inoculated

sheep's rumen derived from rumen content of goat. Seminar nasional

teknologi peternakan dan veteriner, pp467- 472.

RADI.N. 2003. L'arganier : arbre du sud-ouest

marocain, en péril, à protéger. Thèse doctorat.

Pharmacie. Univ de NANTES, 59p.

RAHMANI. M. 2005. Composition chimique de

l'huile d'Argan « vierge ». Cahiers Agricultures, 14

(5) : 461-465.

RENE. S. 1991. Problèmes

généraux de l'utilisation des sous-produits agro-industriels en

alimentation animale dans la région méditerranéenne.

Options Méditerranéennes - Série séminaires

16 : 75-79.

ROUCHOU, N. 2009. L'évaluation des

performances techno-économiques de la production laitière dans

quelques exploitations dans la wilaya d'AIN DEFLA. Thèse Ing Agro.UHBC

Chlef. 75p

ROUINA.A.D. 1986. Intérêts des sous

produits de l'oléiculture en alimentation animale. Ed OPU Alger, 55

p.

SADDEK. A, MOHAMED. S,

LYAMINE. M, ALI. T. 2008. Etude de la

Complémentation des Pailles Traitées à L'ammoniac (PNH3)

avec les pulpes de tomates en vue de réduire la dépendance

alimentaire des ruminants domestiques en Algérie. European Journal

of Scientific Research vol 22 N° 02 pp: 168-176.

SAUVANT.D, 1981. Valeur

énergétique des concentrés in prévision de la

valeur nutritive des aliments des ruminants. Ed. INRA publications,

Versailles. pp :238-258.

SOOFI R., FAHEY G. C, BERGER L. L ET HINDS F. C.

1982. Digestibilities and Nutrient Intakes by Sheep Fed Mixtures of Soybean

Stover and Alfalfa. J Anim Sci 54:841 - 848.

TISSERAND. J. L. 1991 Présentation des

Tables de la valeur alimentaire pour les ruminants des fourrages et

sous-produits d'origine méditerranéenne. Options

Méditerranéennes - Série Séminaires

N°16: 23-25.

TRIKI. S, CHABACA. R,

BENMESSAOUD. N, FRIOUI. M, TIKIALINE.

H.2008. Diversité des systèmes d'élevage ovin et

stratégie d'amélioration de l'alimentation par l'utilisation des

sous produits agricoles et agro-alimentaires in [

http://www.ina.dz] consulté le

17/06/2009.

VERITE. R ET SAUVANT. D.1981. valeur

azotée des concentrés in prévision de la valeur

nutritive des aliments des ruminants. Ed. INRA publications, Versailles.

pp :279-296.

ZAIDI. F, HASSISSENE. N, BOUBEKEUR. N, BOUAICHE. A ,

BOUABDELLAH. A, GRONGNET. J F, BELLAL. M. M ET YOUYOU. A. 2007. Etude

in vitro de facteurs limitant la valeur nutritive du grignon d'olive:

effets des matières grasses et des métabolites secondaires.

Lives tock Research for Rural Development, 20 (3) in [

http://www.lrrd.org], consulté

le 07/05/2009.

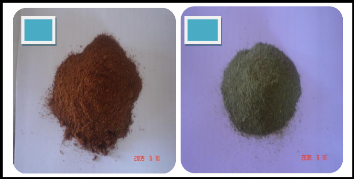

I. Préparation des échantillons 1.1

Broyage des échantillons

01 02

Figure 01: pulpe broyée (01) et feuilles

broyées (02).

II. Préparation de milieu de LOWE

Tableau I: Préparation du milieu de

LOWE.

|

Les éléments

|

pour1000ml

|

pour 1500ml

|

pour 2000ml

|

|

KCl

|

0.6g

|

0.9g

|

1 .2g

|

|

NaCl

|

0.6g

|

0.9g

|

1.2g

|

|

MgSo4

|

0.5g

|

0.75g

|

1g

|

|

NH4Cl

|

0.6g

|

0.9g

|

1.2g

|

|

CaCl2

|

0.1g

|

0.15g

|

0.2g

|

|

Solution d'oligo-éléments

|

10ml

|

15ml

|

20ml

|

|

Résazurine a 0.1%

|

1ml

|

1.5ml

|

2ml

|

|

Eau distillée

|

960ml

|

1440ml

|

1920ml

|

|

PH 7.5 avec KoH 1M

|

|

KH2Po4

|

0.68g 0.3

|

1.02g

|

1.36g

|

|

Na2Co3

|

0.4g

|

0.6g

|

0.8g

|

|

Porter à ébullition puis laissé

refroidir (couvrir de papier aluminium)

|

|

Mettre sous CO2 et attendre que cela

refroidisse

|

|

NaHCo3

|

6g

|

9g

|

12g

|

|

Cystéine HCL

|

1g

|

1 .5g

|

2g

|

|

Placer le milieu sous courant de CO2 jusqu'à sa

décoloration

|

(LOWE et al, 1985)

III. Analyse des échantillons 3.1 MS

105°C

Figure 02 : Séchage des

échantillons à l'étuve.

3.2 MM

550°C

Figure 03 : Incinération des

échantillons dans le four.

3.3 CB

Fi

Figure 04: Centrifugation après hydrolyse

acide.

Figure 05 : filtration après hydrolyse

alcaline.

3.4 MG

01

02

Fig 06 : Extraction de MG par soxhlet (01) et

évaporation du solvant par rotavapor(02).

3.5 MAT

01

02

Figure 07: Dosage de l'azote par

minéralisation(01), et distillation par BUCHI (02).

3.6 ST

Figure 08 : spectrophotomètre UV-V

utilisé pour lire l'absorbance.

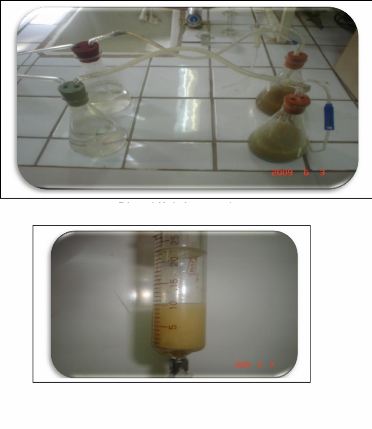

Figure 09 : Dispositif de fermentation.

Figure 10 : Gaz produit dans une seringue.

45

IV. Fermentation des échantillons

I. Les méthodes d'analyses chimiques

Les méthodes de dosage de la MS, M M , MG, CB sont

tirées d'une publication de : CI RA D-EMVT, Mars 2003.

1.1 Dosage de la matière sèche

(MS)

Mode opératoire :

Dans une capsule en porcelaine séchée et

tarée au préalable, introduire 2 à 5 grammes de

l'échantillon à analyser. Porter la capsule dans une étuve

à air réglée à 105°c #177;2°c, laisser

durant 24 heures.

Refroidir au déssiateur, peser, remettre 1 heure, 3heures

à l'étuve et procéder à une nouvelle pesée.

Jusqu'à un poids constant.

La teneur en matière sèche est calculée par

la relation suivante :

* 100

MS % =y

x

x: Poids de la prise d'essai.

y: Poids de l'échantillon après

déssication.

1.2 Dosage des matières minérales

(MM)

Mode opératoire :

Porter au four à moufle la capsule plus le résidu

qui a servi à la détermination de la MS.

Chauffer progressivement afin d'obtenir une carbonisation sans

inflammation de la masse :

1 heure 30 mn à 200°c.

2 heures 30mn à 500°c.

L'incinération doit être poursuivie

jusqu'à combustion totale de charbon formé et obtention d'un

résidu blanc ou gris clair. Refroidir au déssiateur la capsule

contenant le résidu de l'incinération, et peser.

|

teneur en MM % MS =

x: Poids des cendres.

y: Poids de la prise d'essai.

|

x * 100

|

|

y * MS

|

1.3 Dosage des matières grasses (MG) Mode

opératoire :

Peser 3 à 5 grammes de l'échantillon à

analyser, mettre dans une cartouche de

soxhlet. Peser le ballon de soxhlet sec (ballon de 250 ml).

Placer la cartouche dans un dans l'extracteur de soxhlet, monter le ballon sur

l'extracteur, monter lui-même par un réfrigérant. Verser 1

volume et 1/2 de solvant dans l'extracteur.

Extraire pendant 6 à 8 heures. A la fin de l'extraction,

siphonner le solvant restant dans l'extracteur dans le ballon.

Faire évaporer à l'aide d'un rotavapor rotatif

jusqu'à sec (la température d'évaporation varie selon le

solvant utilisé).placer le ballon et le résidu à

l'étuve à 102°c

pendant 3 heures. Laisser refroidir au déssiateur, puis

peser.

teneur en MG % MS =

* 100

z * MS

x -- y) * 100