République Algérienne Démocratique

et Populaire

Ministère de l'Enseignement Supérieur et de la

Recherche Scientifique

Centre Universitaire de BÉCHAR

Département d'Électrotechnique

Bechar, Algérie

Mémoire Présenté par

:

Boumediène ALLAOUA

Pour l'obtention du diplôme de :

Ingénieur d'état en

Électrotechnique

Option : Réseaux Électriques.

Intitulé

|

Modélisation & Commande Vectorielle d'un

Système Multi-Moteurs

(Système de Bobinage)

|

Soutenue le: Juin 2006

Devant les Membres du jury:

|

Président :

|

A. LAOUFI

|

M.C Centre Universitaire de BÉCHAR

|

|

Promoteur :

|

A. HAZZAB

|

M.C Centre Universitaire de BÉCHAR

|

|

Examinateur :

|

I.K. Bousserhane

|

C.C Centre Universitaire de BÉCHAR

|

|

Examinateur :

|

K. LAOUFI

|

C.C Centre Universitaire de BÉCHAR

|

Centre Universitaire de Béchar

BP 417, Route de Kénadsa, Béchar,

Algérie, : (213) 49.81.55.81/91, : (213)

49.81.52.44

1 RESUME

Dans les industries du papier, du textile, du bobinage et de

l'extrusion de plastique, les entraînements électriques sont

fréquemment appelés à travailler en synchronisme, avec des

tolérances souvent élevées pour assurer une qualité

uniforme du produit et éviter les bris. Le système

étudié est représentatif de ces secteurs et composé

de cinq moteurs qui sont couplés par une toile dont une tension

mécanique.

La commande vectorielle indirecte a été

développée et nous a permis de vérifier la

stabilité du système et de rendre la machine asynchrone similaire

à une machine à courant continue.

La validation des résultats de simulation est faite sur

le logiciel Simulink sous

Matlab, qui nous permet de simuler le comportement du

système dans le temps. Les résultats obtenus montrent des

meilleures performances, ainsi qu'une bonne robustesse.

2 3 abstract

In the industries of the paper, textile, the winding and the

extrusion of plastic, the electric practices are called à frequently to

work in step, with tolerances often raised to assure an uniform quality of the

product and to avoid the breakages. The studied system is representative of

these sectors and composed of five motors that are coupled by a canvas of which

a mechanical tension.

The indirect vectorial control has been developed and permits

us to verify the stability of the system and to let the machine asynchronous

similar at the direct current machine.

The validation of the simulation results is made on the

software Simulink under

Matlab, that permits us to simulate the behavior of

the system in the time. The gotten results show the best performances, as well

good robustness.

4

NOMENCLATURE

|

Symbole

|

Désignation

|

Unité

|

|

d et q

|

Axes direct et en quadratique.

|

--

|

|

et

et

|

Composantes de la grandeur  dans

le repère (d-q). dans

le repère (d-q).

|

--

|

|

Flux.

|

Wb

|

|

et et

|

Vitesse angulaire et vitesse de référence.

|

rad/sec

|

|

et et

|

Vitesses angulaires électriques (s : stator,

m : rotor).

|

rad/sec

|

|

Glissement de vitesse angulaire électrique.

|

--

|

|

et et

|

Vitesse mécanique et la vitesse synchrone.

|

rad/sec

|

|

et et

|

Angle électrique statorique et rotorique.

|

rad

|

|

et et

|

Couple électromagnétique et Couple

résistant.

|

N.m

|

|

Ecart entre la vitesse  et et

. .

|

rad/sec

|

|

Tension.

|

V

|

|

Courant.

|

A

|

|

et et

|

Fréquence de l'onde de référence et

Fréquence de l'onde porteuse.

|

Hz

|

|

et et

|

Résistances statorique et rotorique.

|

|

|

et et

|

Inductances statorique et rotorique.

|

H

|

|

Inductance mutuelle propre.

|

H

|

|

Coefficient de frottement.

|

N.m.sec/rad

|

|

Moment d'inertie.

|

kg/m2

|

|

Nombre de paire de pôles.

|

--

|

|

Opérateur de LAPLACE.

|

--

|

|

et et

|

Gain intégral et proportionnel du régulateur PI.

|

--

|

|

pôle désiré.

|

--

|

|

Constante du temps rotorique.

|

sec

|

|

et et

|

Tensions de phases (stator et rotor).

|

V

|

|

et et

|

Courants statoriques et rotoriques de phases.

|

A

|

|

et et

|

Tensions statoriques suivant les axes direct et en

quadratique.

|

V

|

|

et et

|

Courants statoriques suivant les axes direct et en

quadratique.

|

A

|

|

Grandeur de référence de la variable . .

|

--

|

|

Coefficient de dispersion.

|

--

|

|

g

|

Le glissement.

|

--

|

|

Masse de noyau.

|

Kg

|

|

m

|

Masse totale du rouleau de papier.

|

Kg

|

|

Rayon du noyau.

|

m

|

|

V

|

Vitesse de défilement du papier.

|

m/s

|

|

H

|

Épaisseur de la feuille de papier.

|

m

|

|

l

|

Longueur longitudinale du rouleau de papier.

|

m

|

|

Densité de masse de la feuille de papier.

|

|

|

Inertie à vide.

|

|

|

Ti (i=1,4)

|

Tension dans le matériau entre chaque paire de

rouleaux.

|

N

|

|

i (i=1,4)

|

Contrainte imposée au matériau.

|

__

|

|

E

|

Module de Young de la bande.

|

N/m²

|

|

S

|

Section d'enchaînement.

|

m²

|

|

L0

|

Longueur nominale d'enchaînement (sans effort).

|

m

|

|

L

|

Longueur d'enchaînement sous l'effort.

|

m

|

|

i (i=1,4)

|

Densité volumique du matériau.

|

kg/m

|

|

(i=1,5)

(i=1,5)

|

Vitesse linéaire du roulement i.

|

m/s

|

|

(i=1,5)

(i=1,5)

|

Vitesse de rotation du roulement i.

|

rad/s

|

|

(i=1,5) (i=1,5)

|

Rayon du rouleau i de papier.

|

m

|

|

(i=1,5) (i=1,5)

|

Moment d'inertie du rouleau i.

|

|

|

(i=1,5) (i=1,5)

|

Coefficient de frottement visqueux du rouleau . .

|

N.m.s/rad

|

|

(i=1,4)

(i=1,4)

|

Tension mécanique entre les rouleaux i et

i+1.

|

N

|

|

(i=1,4) (i=1,4)

|

Longueur d'enchaînement entre les rouleaux i et

i+1.

|

m

|

|

Somme des couples de frottement.

|

N.m

|

|

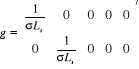

Matrices diagonales des paramètres.

|

__

|

TABLE DES MATIÈRES i

LISTE DES FIGURES v

NOMENCLATURE ix

5 INTRODUCTION

GÉNÉRALE

1. PROBLÉMATIQUE 1

2. OBJECTIFS 2

3. MÉTHODOLOGIE 2

4. STRUCTURE DU MÉMOIRE 2

CHAPITRE 1 : MODÉLISATION ET COMMANDE

VECTORIELLE DE LA MACHINE

ASYNCHRONE.

1.1. INTRODUCTION 3

1.2. MODÉLISATION DE LA MACHINA ASYNCHRONE 3

1.2.1. Principe de fonctionnement de la MAS 3

1.2.2. Hypothèses simplificatrices pour la

modélisation 4

1.2.3. Modélisation électrique 4

1.2.3.1. Équations

générales du modèle biphasé de la machine

asynchrone 4

1.2.3.2. La représentation

d'état du modèle avec entrées en tension de la MAS 5

1.2.3.2.a. Choix des

variables d'état 5

1.2.3.2.b. Le couple

électromagnétique de la machine asynchrone 7

1.2.3.2.c. Modèle

final de la machine asynchrone 7

1.2.4. Commande de

l'onduleur par Modulation de Largeur d'Impulsion (MLI) 8

1.3. LA COMMANDE VECTORIELLE DE LA MACHINE ASYNCHRONE 10

1.3.1. Principe de la commande vectorielle 10

1.3.2. Équations dans le repère d-q

10

1.3.3. Commande vectorielle indirecte 11

1.3.3.1. Calcul des régulateurs

13

1.3.3.1.a. Régulateur

du courant  13

13

1.3.3.1.b. Régulateur

du courant  14

14

1.3.3.1.c. Calcul du

régulateur de vitesse 14

1.3.3.2. Test de découplage 15

1.3.3.3. Réglage de la MAS par la

commande vectorielle indirecte 15

1.3.3.4. Résultat de simulation

16

1.4. CONCLUSION 17

CHAPITRE 2 : MODÉLISATION DU SYSTÈME

MULTI-MOTEUR (SMM) ET

LA REPRÉSENTATION

ÉNERGÉTIQUE MACROSCOPIQUE (REM).

2.1. INTRODUCTION 18

2.2. MODÉLISATION DU SYSTÈME MULTI-MOTEUR (SMM)

18

2.2.1. Structure du système multi-moteur (SMM)

étudié 18

2.2.1.1. Description de la partie

mécanique 18

2.2.1.2. Description de la partie

électrique 19

2.2.2. Modèle des principaux

éléments constitutifs du système 20

2.2.2.1. Modélisation du moteur

asynchrone triphasé 20

2.2.2.2. Modélisation de

l'enrouleur - dérouleur 20

2.2.2.3. Modélisation de la toile

entre deux rouleaux consécutifs 22

2.2.3. Modèle du système multi-moteur

(SMM) 25

2.2.3.1. Vitesse d'enchaînement sur

chaque roulement 25

2.2.3.2. Modèle complet 26

2.2.3.3. Équations

mécaniques de la structure complète 27

2.3. REPRÉSENTATION ÉNERGÉTIQUE

MACROSCOPIQUE 29

2.3.1. Définition de la REM 29

2.3.2. Éléments de

représentation de la REM 29

2.3.3. Description des éléments de la

REM du système 29

2.3.3.1. Modélisation de la

première partie (alimentation) 30

2.3.3.1.a. Source

énergétique 30

2.3.3.1.b. Impédance

de ligne 30

2.3.3.1.c. Redresseur six

diodes 31

2.3.3.1.d. Batterie de

condensateur 31

2.3.3.2. Modélisation de la

deuxième partie (moteur-électrique) 31

2.3.3.2.a. Onduleur

Triphasé 32

2.3.3.2.b. Stator de moteur

asynchrone 32

2.3.3.2.c. Machine

asynchrone MAS 32

2.3.3.3. Modélisation de la

troisième partie (couplage mécanique) 33

2.3.3.3.a. Arbre du moteur

33

2.3.3.3.b. Conversion des

vitesses et forces/couples 33

2.3.3.3.c. Couplage entre

moteurs 34

2.3.3.3.d. Toile 34

2.3.4. Représentation complète du

système cinq moteurs par REM 34

2.4. CONCLUSION 36

CHAPITRE 3 : RÉSULTATS DE SIMULATION.

3.1. INTRODUCTION 37

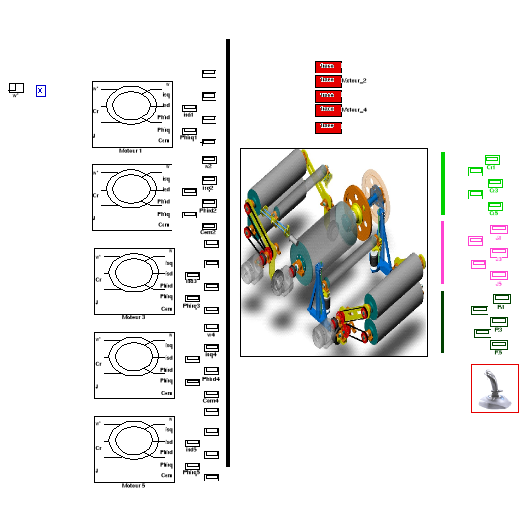

3.2. LES DIFFÉRANTS SCHÉMAS DES BLOCS 37

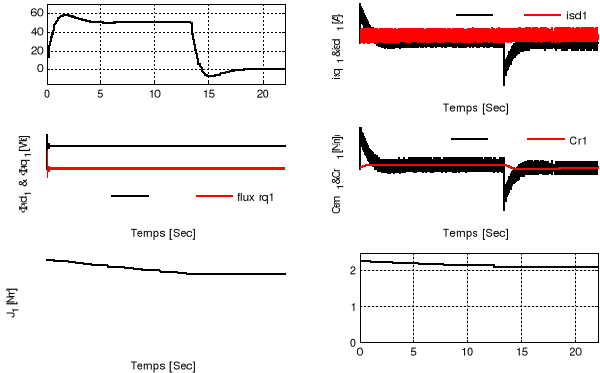

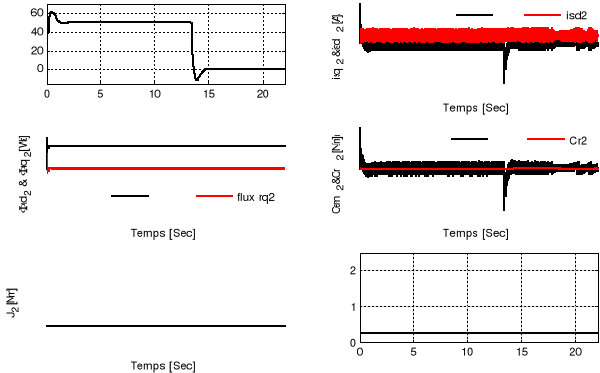

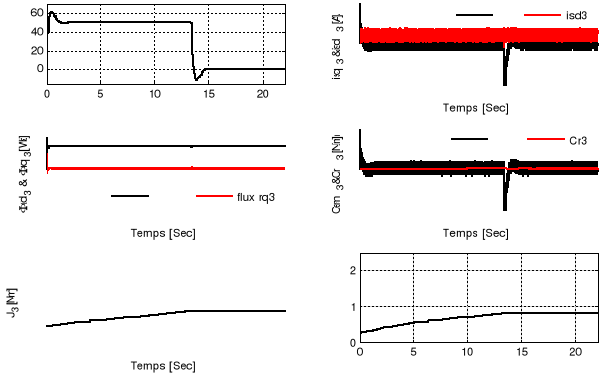

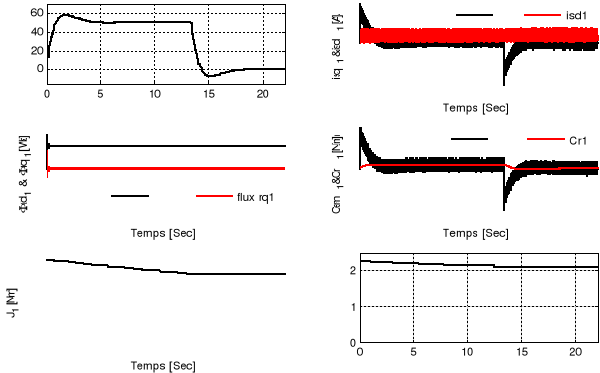

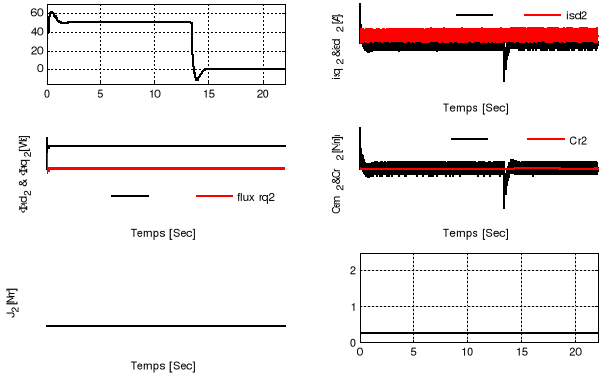

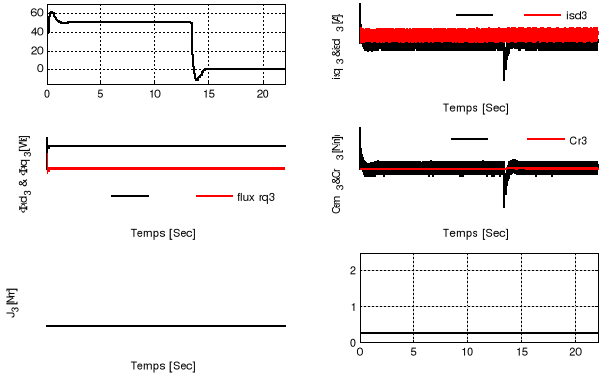

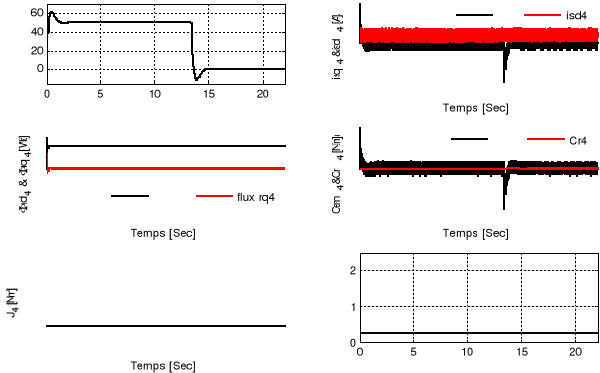

3.3. LES RÉSULTATS DE SIMULATION 40

3.3.1. Résultats de simulation (trois moteurs)

40

3.3.2. Résultats de simulation (cinq moteurs)

42

3.4. CONCLUSION 45

CONCLUSION GÉNÉRALE 46

RÉFÉRENCES BIBLIOGRAPHIQUES 48

ANNEXE (1) : Paramètres de la machine asynchrone

51

ANNEXE (2) : Industrie papetière 52

RESUME & ABSTRACT

6

INTRODUCTION GÉNÉRALE

1. PROBLÉMATIQUE

Dans l'industrie, le papier, le plastique et d'autres

matériaux minces élastiques sont souvent employés pour la

fabrication de produits commerciaux en employant un processus continu. Dans ce

cas-ci, le papier ou tout autre matériel est typiquement

déroulé d'un grand roulement en utilisant une série de

rouleaux et un débobineur, formant ce qui s'appelle un

enchaînement.

Le but principal de l'enchaînement est l'affectation du

processus pour transférer le matériau avec une vitesse maximum et

des dommages au minimum possible [40]. Pour réaliser ceci, il faut

l'investiture de ces raisons suivantes:

· La tension d'enchaînement affecte la

géométrie de l'enchaînement, tel que la longueur et la

largeur apparentes de l'enchaînement;

· Une tension élevée d'enchaînement

empêche la perte de traction sur les rouleaux mais elle produira une

déchirure si elle est trop élevée;

· La tension d'enchaînement affecte la fissure dans

le matériau et la forme du roulement final du produit, et par

conséquent la qualité du matériel.

Pour ces raisons, il est essentiel que l'enchaînement

qu'on manipule pour commander la tension à une valeur

désirée soit performant. Normalement, la tension

d'enchaînement devrait être placée entre 10 et 25% de la

force de rupture

Nous étudierons ultérieurement les

propriétés de la machine d'enchaînement qui a

été utilisée comme cas d'étude dans ce

mémoire.

Dans ce mémoire, la réalisation et

l'évaluation de tension mécanique et de vitesse

d'enchaînement dans un bobineur représenté par un

modèle mathématique seront obtenues. Les récents

progrès réalisés dans la commande et l'alimentation des

machines électriques font de celles-ci des outils d'autant plus souples

et faciles à contrôler. On trouve aujourd'hui plus couramment

plusieurs moteurs, chacun condamné à une tâche, dans un

procédé, et dont la vitesse est maintenant réglée

presque continûment, directement en fonction de l'application

étudiée [41,42]. Les exigences en termes de performances

dynamiques et de régulation ont bien sûr changé avec le

développement de méthodes de réglage et de contrôle

de plus et plus efficaces. Au départ, il existait un fort couplage

entre les charges mécaniques, toutes reliées à la

même machine. De plus ce couplage ne pouvait pas être

maîtrisé d'une façon rigoureuse. Donc, le réglage

imposera une certaine synchronisation des charges mécaniques. Avec

l'emploi de plusieurs moteurs d'enchaînement, les réglages sont

plus précis et les autres types de couplages peuvent être pris en

considération dans la synthèse du contrôle global.

Ainsi, les couplages entre les différentes machines et

leur prise en compte par la commande sont devenus un axe de recherche

considérable. En revanche, bien que faisant partie de la chaîne de

conversion de l'énergie, le couplage mécanique s'éloigne

un peu du génie électrique pur pour se retrouver à la

frontière entre l'automatique, la mécanique et

l'électrotechnique. Il s'agit de rechercher de nouvelles connaissances,

de passer par un nouvel apprentissage, entièrement liés à

la charge mécanique et à son couplage spécifique.

Le contexte géographique de la préparation de ce

mémoire, nous nous sommes naturellement orienté vers une

application à l'industrie papetière annexe (2). Dans les divers

procédés rencontrés pour cette industrie, il existe un

motif redondant qu'on appelle transport de bande [30]. Il désigne un

système de type Dérouleur-Enrouleur auquel peuvent être

adjoints des rouleaux d'entraînement par friction. Bien

évidemment, on ne peut réduire l'industrie papetière

à ce type de processus, ni réduire les applications du transport

de bande à l'industrie papetière.

2. OBJECTIFS

L'objectif principal de ce travail est de synthétiser

systématiquement les correcteurs du modèle d'un système

constitué de cinq entraînements et qui sont couplés

mécaniquement par une bande dont la tension est réglable.

Afin d'atteindre l'objectif principal fixé,

différents sous objectifs sont définis ainsi :

· La modélisation et la commande vectorielle de la

machine asynchrone ;

· Adapter un modèle de banc d'essais qui a

été conçu pour réaliser des travaux de recherche

sur la commande de systèmes multi-moteurs ;

· La Représentation Énergétique

Macroscopique a été développée par le Laboratoire

d'Électronique et d'Électrotechnique de Puissance de

Lille (L2EP). Cet outil permet d'analyser des systèmes plus ou

moins complexes composés de plusieurs machines et/ou plusieurs

convertisseurs dans des entraînements électriques et/ou

mécaniques.

3. MÉTHODOLOGIE

Dans ce travail, une seule technique de commande d'un

système d'entraînement est développée après

en avoir rappelé la théorie. Le système à

l'étude est constitué de cinq entraînements. Les

différents enchaînements sont couplés mécaniquement

par une bande dont la tension est réglable. Le matériel

transféré est caractérisé par ses

propriétés élastiques et géométriques.

L'efficacité des techniques de commande sera évaluée par

simulation sous Simulink.

4. STRUCTURE DU MÉMOIRE

Le chapitre 1 est consacré à la

modélisation et la commande vectorielle de la machine asynchrone.

Le chapitre 2 présente la modélisation de

Système Multi-Moteurs (SMM) et la Représentation

Énergétique Macroscopique (REM).

Le chapitre 3 conclut le mémoire en présentant

les résultats de simulation avec l'interprétation.

Les différentes simulations sont faites sous

l'interface SIMULINK sous MATLAB version

7.0.4.

7 CHAPITRE 1

:

8 9 MODÉLISATION ET

COMMANDE

10 VECTORIELLE DE LA MACHINE ASYNCHRONE

1.1. INTRODUCTION

Les équations de Park ont été et sont

encore la référence pour l'élaboration du modèle de

connaissance traduisant le comportement dynamique des modes électriques

et électromagnétiques de la machine. Même si, actuellement,

certains travaux sont réalisés pour affiner ces équations

(prise en compte des effets de saturation magnétique), le modèle

de Park, décrit par un système algébro-différentiel

non linéaire, reste toujours pour l'automaticien le modèle le

plus intéressant par rapport aux différentes classes de

représentations d'état qu'il permet d'exprimer. En effet, selon

le type de commande que l'on veut réaliser : couple, vitesse,

position, selon la nature de la source d'alimentation (tension ou courant), du

référentiel de travail ((á,â), (d,q)), et enfin des

composantes du vecteur d' état (flux ou courants statoriques ou

rotoriques), différents modèles d'états peuvent être

formulés.

Au début des années 70, Blaschke et Hasse ont

donné naissance à une nouvelle technique dite commande

vectorielle. Par cette technique, la machine asynchrone (MAS) peut avoir les

mêmes propriétés avec la machine à courant continu

(MCC), sans les inconvénients liés au système

balais-collecteur [1,2,3]. Les travaux de recherche effectués sur ce

sujet utilisent une des principales trois méthodes, qui la

deuxième. La première dite « méthode

directe », a été initiée par Blaschke [2], la

deuxième dite « méthode indirecte » a

été introduite par Hasse [4] et la troisième dite

« méthode simplifiée » est

développée par Robyns sur une machine alimentée en tension

dont le rôle est de linéariser le comportement de la machine

[5].

Dans ce chapitre, nous présentons la

modélisation de la machine asynchrone en mettant l'accent sur sa

représentation d'état liée aux entrées et sorties

du moteur. Nous donnons aussi un aperçu sur la commande vectorielle

appliquée à une machine asynchrone alimentée en tension.

La méthode obtenue dans la suite de notre travail est

la méthode indirecte, dans cette méthode, et pour le

réglage du courant et de la vitesse nous avons utilisé un

contrôleur conventionnel Proportionnel - Intégral (PI).

1.2. MODÉLISATION DE LA MACHINA ASYNCHRONE

1.2.1. Principe de fonctionnement de la

MAS

Le moteur à induction se comporte comme un

transformateur à couplage par champ tournant et à secondaire en

court-circuit. Les terminologies utilisées pour une machine asynchrone

se rapprochent donc de celles utilisées dans l'étude des

transformateurs [11,14]. Le primaire alimenté par des courants à

la pulsation  crée un champ tournant à la vitesse synchrone

crée un champ tournant à la vitesse synchrone  où

où  désigne le nombre de paires de pôles de la machine. Ce champ

balaie le rotor de sorte que les enroulements secondaires sont traversés

par un flux variable. Celui-ci est à l'origine de f.e.m (forces

électromotrices) induites. Les courants qui en résultent donnent

naissance à un moment magnétique qui, sous l'action du champ

primaire, provoque l'apparition d'un couple électromagnétique. Si

le rotor tourne à la vitesse synchrone, le flux à travers le

secondaire ne varie plus, donc il n'y a pas de f.e.m induites, donc de couple.

[11]

désigne le nombre de paires de pôles de la machine. Ce champ

balaie le rotor de sorte que les enroulements secondaires sont traversés

par un flux variable. Celui-ci est à l'origine de f.e.m (forces

électromotrices) induites. Les courants qui en résultent donnent

naissance à un moment magnétique qui, sous l'action du champ

primaire, provoque l'apparition d'un couple électromagnétique. Si

le rotor tourne à la vitesse synchrone, le flux à travers le

secondaire ne varie plus, donc il n'y a pas de f.e.m induites, donc de couple.

[11]

Le moteur tourne à une vitesse  d'autant plus inférieure à

d'autant plus inférieure à  que

le couple développé est important, puisque la variation du flux,

donc des f.e.m et des courants du secondaire, est liée à la

vitesse relative

que

le couple développé est important, puisque la variation du flux,

donc des f.e.m et des courants du secondaire, est liée à la

vitesse relative  . En

général, cette différence de vitesse relative est

évaluée par le glissement [14] :

. En

général, cette différence de vitesse relative est

évaluée par le glissement [14] :

1.2.2. Hypothèses simplificatrices pour la

modélisation

La machine asynchrone étant un système dynamique

non linéaire, il est nécessaire de disposer d'un modèle

représentant fidèlement son comportement au niveau de ses modes

électriques, électromagnétique et mécanique. Dans

la littérature de la « commande », le modèle

de Park est généralement choisi. En effet, c'est une solution qui

tient compte d'une part des qualités demandées par la commande et

qui d'autre part prend en compte des hypothèses simplificatrices

intrinsèques au système.

Nous nous plaçons dans le cas d'une machine asynchrone

triphasée et symétrique dont le rotor est à cage. Les

hypothèses permettant de mettre en place le modèle de Park sont

les suivantes [14] :

§ Le circuit magnétique est non

saturé ;

§ L'entrefer est parfaitement lisse ;

§ La densité du courant est uniforme dans les

conducteurs élémentaires ;

§ Les pertes dans le fer sont négligeables.

1.2.3. Modélisation

électrique

La machine asynchrone est de nature triphasée. La

structure symétrique et équilibrée de la machine permet de

passer à une représentation biphasée équivalente

(transformation de Park), réduisant considérablement la

complexité du modèle en vue de la commande. Toutes les grandeurs

électromagnétiques (flux, courants) soient statoriques ou

rotoriques sont ramenées sur un seul repère. Ce repère

peut être positionné soit fixe par apport au stator (repère

á-â), soit tournant (repère d-q)). Un repère

tournant implique la présence d'une variable supplémentaire qui

permet de définir la position de ce repère.

1.2.3.1. Équations générales du

modèle biphasé de la machine asynchrone

Dans le cas d'un repère tournant et après

transformation de Park [9,10], les équations de la machine sont

données de manière générale par les

équations ci-dessous (dans ce modèle, toutes les grandeurs

sont ramenées dans le repère d-q): [6,7,8] :

|

(1.2)

|

|

(1.3)

|

|

(1.4)

|

|

(1.5)

|

|

(1.6)

|

|

(1.7)

|

|

(1.8)

|

|

(1.9)

|

|

Avec :

|

|

|

(1.10)

|

|

(1.11)

|

La vitesse mécanique est donnée par  où

où  est

le nombre de paires de pôles.

est

le nombre de paires de pôles.  donne la vitesse angulaire du repère d-q tournant. La différence

entre

donne la vitesse angulaire du repère d-q tournant. La différence

entre  et

et  est

la vitesse de glissement

est

la vitesse de glissement . Le

repère á-â n'est qu'un cas particulier du repère d-q

en prenant

. Le

repère á-â n'est qu'un cas particulier du repère d-q

en prenant  nulle.

nulle.

1.2.3.2. La représentation d'état du

modèle avec entrées en tension de la MAS

Nous étudions ici la classe des objectifs relative au

contrôle de la vitesse ou de la position sous l'hypothèse d'un

fonctionnement à flux constant, ce choix représente en effet

(avec le contrôle du couple [10]) la majorité des applications de

commande de la machine asynchrone dans le domaine industriel à vitesse

variable.

Ces objectifs imposent donc directement le choix des sorties

du système. La représentation d'état du moteur

dépend, comme nous l'avons vu, du repère choisi et du choix des

variables d'état du modèle s'il est avec entrées en

tension où avec entrées en courant [11,12,13] pour les

équations électriques. Nous donnons, dans ce chapitre, dans la

suite de cette thèse, une classe de modèle (modèle avec

entrées en tension) de la machine asynchrone qui sera exploitée

pour la mise au point de nos lois de commande.

1.2.3.2.a. Choix des variables

d'état

Le choix des variables d'état dépend des

objectifs liés soit à la commande soit à l'observation.

Pour le modèle complet, la vitesse mécanique, dont on veut

contrôler l'évolution, est une variable d'état. Nous

considérons dans notre cas les variables d'état

suivants :

Ce choix de variables se justifie d'une part par le fait que

les courants statoriques sont mesurables et d'autre part parce que l'on veut

réguler la norme du flux rotorique. Bien entendu, d'autres choix

associant uniquement les courants ou les flux statoriques et rotoriques sont

possibles. Les entrées du modèle de la machine asynchrone sont

les tensions de commande  ,

,

.

.

Pour mettre les équations sous forme de

représentation d'état, nous devons modifier les équations

des tensions statoriques (1.6), (1.7) afin d'exprimer les flux  et

et

en fonction des variables d'état :

en fonction des variables d'état :  ,

, ,

, et

et

. En considérant les équations des flux (1.2)-(1.5) et en

introduisant le coefficient de dispersion magnétique

. En considérant les équations des flux (1.2)-(1.5) et en

introduisant le coefficient de dispersion magnétique , on

trouve les composantes du flux statorique :

, on

trouve les composantes du flux statorique :

Et leurs dérivées :

En remplaçant dans les équations des tensions

rotoriques (1.8), (1.9) les courants rotoriques  et

et

par les équations (1.2)-(1.5), on obtient :

par les équations (1.2)-(1.5), on obtient :

Les équations des tensions statoriques (1.6), (1.7)

prennent donc la forme :

En introduisant les définitions suivantes :

Ces quatre dernières équations (1.17)-(1.20)

permettent d'obtenir la mise en forme matricielle de la représentation

d'état :

A ces équations électriques, nous devons

associer le vecteur de sorties  ainsi que l'équation mécanique pour obtenir le modèle

complet. Les sorties du modèle que l'on considérera seront dans

notre cas, et dans un premier temps, la vitesse mécanique et la norme du

flux rotorique ; dans un deuxième temps, la position

mécanique et la norme du flux rotorique. Concernant les sorties

citées, la vitesse mécanique est mesurable par des

tachymètres ou par l'intermédiaire de la position à l'aide

des codeurs incrémentaux. Si le couple est choisi comme sortie, celui-ci

peut être mesuré à l'aide de couplemètres

mécaniques posés sur l'arbre de la machine. Cependant, pour une

question de coût, ces appareils de mesure ne sont pas toujours

disponibles pour l'industriel, le corollaire est alors une demande de commande

de moteur sans capteur. La deuxième sortie, la norme du flux rotorique

est généralement choisie constante en fonction de deux

considérations fondamentales :

ainsi que l'équation mécanique pour obtenir le modèle

complet. Les sorties du modèle que l'on considérera seront dans

notre cas, et dans un premier temps, la vitesse mécanique et la norme du

flux rotorique ; dans un deuxième temps, la position

mécanique et la norme du flux rotorique. Concernant les sorties

citées, la vitesse mécanique est mesurable par des

tachymètres ou par l'intermédiaire de la position à l'aide

des codeurs incrémentaux. Si le couple est choisi comme sortie, celui-ci

peut être mesuré à l'aide de couplemètres

mécaniques posés sur l'arbre de la machine. Cependant, pour une

question de coût, ces appareils de mesure ne sont pas toujours

disponibles pour l'industriel, le corollaire est alors une demande de commande

de moteur sans capteur. La deuxième sortie, la norme du flux rotorique

est généralement choisie constante en fonction de deux

considérations fondamentales :

§ La première est liée à la

facilité de la commande puisque le couple est alors régulé

uniquement par un courant

§ La seconde est liée aux performances dynamiques

qui sont meilleurs puisque le couple est proportionnel à un courant.

1.2.3.2.b. Le couple électromagnétique

de la machine asynchrone

Le couple électromagnétique  développé par la machine peut s'exprimer de différentes

façons qui dépendent de la stratégie de commande

adoptée.

développé par la machine peut s'exprimer de différentes

façons qui dépendent de la stratégie de commande

adoptée.

Du point de vue de l'état et de par le choix de nos

variables d'état, le couple de la machine est donné par le

produit vectoriel suivant :

Avec :  indique le produit vectoriel.

indique le produit vectoriel.

Cette expression de couple sera celle utilisée pour

écrire le modèle final de la machine sous forme de

représentation d'état.

1.2.3.2.c. Modèle final de la machine

asynchrone

A l'équation du couple électromagnétique

(1.24) s'ajoute l'équation mécanique :

Où  représente le couple résistant du aux frottements ainsi

qu'à la charge de la machine,

représente le couple résistant du aux frottements ainsi

qu'à la charge de la machine,  est l'inertie de l'ensemble tournant.

est l'inertie de l'ensemble tournant.

L'équation (1.25) peut aussi s'écrire :

Avec :

: le couple de charge ;

: le couple de charge ;

: le coefficient du frottement sur l'arbre.

: le coefficient du frottement sur l'arbre.

En utilisant les notations (1.21), le modèle non

linéaire complet de la machine asynchrone est donné par :

Avec :

,

,

|

et et

|

(1.29)

|

1.2.4. Commande de l'onduleur par Modulation de

Largeur d'Impulsion (MLI)

L'onduleur a pour objectif de produire des tensions

alternatives variables en amplitude et en fréquence, en fonction des

caractéristiques électromagnétiques

désirées. Une principale stratégie peut être mise en

oeuvre [6,14,15] et retenue dans la suite de notre travail, c'est la

méthode de contrôle par modulation de largeur d'impulsion

(MLI).

Figure 1.1 : Principe de la commande

à MLI.

Commande des interrupteurs

Bras d'un onduleur

Porteuse

Modulateur

Régulateur

-

La méthode consiste à imposer aux bornes de la

machine des créneaux de tension de manière à ce que le

fondamentale de la tension soit le plus proche de la référence.

Plusieurs techniques sont réalisables pour la modulation de largeur

d'impulsion [14,16,18,19]. La technologie la plus utilisée consiste

à comparer un signal triangulaire (porteuse) avec un signal de

référence, l'intersection des deux signaux définit les

instants de commande des interrupteurs (figure 1.1).

On définit l'indice de modulation  comme le rapport de la fréquence

comme le rapport de la fréquence  de

la porteuse à la fréquence

de

la porteuse à la fréquence  de

la tension de référence. Le taux de modulation

de

la tension de référence. Le taux de modulation  est le rapport de l'amplitude

est le rapport de l'amplitude  de

la tension de référence à l'amplitude

de

la tension de référence à l'amplitude  de

la porteuse.

de

la porteuse.

L'association de l'onduleur à MLI avec la MAS est

schématisée par la figure 1.2, les tensions de

référence sont calculées par une transformation de

coordonnées.

Figure 1.2 : Association de

l'onduleur à MLI avec la MAS.

dq

abc

Onduleur

MAS

Commande à

MLI

La simulation de l'ensemble MAS dont les paramètres

sont donnés dans l'annexe (1) et l'onduleur à MLI a

été faite sous les conditions de fonctionnement suivantes avec un

temps de simulation de  :

:

§ Démarrage à vide;

§ A l'instant  application d'une charge de

application d'une charge de  ;

;

§ A  élimination de la charge.

élimination de la charge.

On remarque que la duré de régime transitoire

4.4 sec, et que la vitesse se diminue avec l'augmentation de la charge et puis

elle augmente avec sa diminution, d'autre part le couple

électromagnétique  suit la valeur du couple résistant. On note aussi une oscillation au

niveau du courant

suit la valeur du couple résistant. On note aussi une oscillation au

niveau du courant  et

du couple obtenus avec la commande MLI. Le courant de phase est chargé

d'harmonique ceci peut être justifié par la grande

fréquence de la charge de l'onduleur.

et

du couple obtenus avec la commande MLI. Le courant de phase est chargé

d'harmonique ceci peut être justifié par la grande

fréquence de la charge de l'onduleur.

La figure 1.3 décrit les résultats obtenus avec

la commande MLI :

Figure 1.3 : Comportement dynamique

de la MAS associée

à un onduleur à MLI

1.3. LA COMMANDE VECTORIELLE DE LA MACHINE

ASYNCHRONE

1.3.1. Principe de la commande vectorielle

L'algorithme de référence de commande de la

machine asynchrone est la commande à flux orienté

(Field Oriented Control) a

été mis au point par Blaschke en 1972 [4]. Cette méthode a

marqué un pas décisif dans la façon de concevoir la

commande des machines à courant alternatif. En effet, jusqu'aux

développements théorique et pratique de Blaschke, seule la

commande scalaire était utilisée. A partir du constat que la

machine à courant continu était commandée via un

découplage naturel, l'idée fondamentale de Blaschke fut de mettre

au point une commande permettant de ramener le comportement de la machine

asynchrone à celui de la machine à courant continu. Cette

méthode se base sur la transformation des variables électriques

vers un référentiel qui tourne avec le vecteur du flux rotorique.

Par conséquent, ceci permet de commander le flux de la machine avec un

courant  qui est l'équivalent du courant inducteur de la machine à courant

continu. A condition de travailler à flux constant, un courant

orthogonal

qui est l'équivalent du courant inducteur de la machine à courant

continu. A condition de travailler à flux constant, un courant

orthogonal  permet de contrôler le couple

électromagnétique, correspondant au courant induit de la machine

à courant continu.

permet de contrôler le couple

électromagnétique, correspondant au courant induit de la machine

à courant continu.

Trois méthodes de commandes vectorielles sont

possibles : la commande vectorielle directe où l'on estime la norme

et la position du flux rotorique, la commande vectorielle indirecte qui estime

uniquement la position du flux rotorique et la commande vectorielle

simplifiée qui sert à linéariser le modèle de la

machine asynchrone et le rendre similaire à celui d'une machine à

courant continu à excitation séparée.

1.3.2. Equations dans le repère d-q

Nous avons vu que le couple en régime transitoire

s'exprime dans le repère d-q comme un produit croisé de courants

ou de flux. Si nous reprenons l'écriture :

On s'aperçoit que si on élimine le

deuxième produit  ,

alors le couple ressemble à celui d'une machine à courant

continu. Donc, il suffit d'orienter le repère d-q de manière

à annuler la composante de flux en quadrature. C'est-à-dire, de

choisir convenablement l'angle de rotation de Park de sorte que le flux

rotorique soit entièrement porté sur l'axe direct d et donc avoir

,

alors le couple ressemble à celui d'une machine à courant

continu. Donc, il suffit d'orienter le repère d-q de manière

à annuler la composante de flux en quadrature. C'est-à-dire, de

choisir convenablement l'angle de rotation de Park de sorte que le flux

rotorique soit entièrement porté sur l'axe direct d et donc avoir

et

et  (Figure 1.4).

(Figure 1.4).

= 0

Figure 1.4 : Principe

d'orientation du flux rotorique.

A partir de là, le modèle de la machine (1.27)

s'écrit :

|

(1.31)

|

|

(1.32)

|

|

(1.33)

|

|

(1.34)

|

|

(1.35)

|

En utilisant l'opérateur transformé de

Laplace ,

l'équation (1.33), peut être réécrite :

,

l'équation (1.33), peut être réécrite :

D'autre part, à partir de l'équation (1.35), le

couple électromagnétique est donné par :

Donc à flux  constant, la composante

constant, la composante  commande le flux rotorique et la composante

commande le flux rotorique et la composante  commande le couple électromagnétique, c'est pourquoi on parle de

découplage dans la commande vectorielle.

commande le couple électromagnétique, c'est pourquoi on parle de

découplage dans la commande vectorielle.

Notons que le problème essentiel de la commande est de

déterminer la norme et la position du flux rotorique, qui ne sont pas

mesurables directement. Il est nécessaire de connaître ces deux

grandeurs pour le contrôle du régime dynamique de la machine. Dans

la suite, la méthode indirecte de la commande vectorielle va être

présentée.

1.3.3. Commande vectorielle indirecte

La méthode indirecte consiste à ne pas estimer

l'amplitude du flux rotorique mais à utiliser directement l'amplitude de

référence .

L'intérêt de cette méthode est d'utiliser uniquement des

grandeurs de référence qui par définition ne sont pas

bruitées. En effet, à partir d'un couple

électromagnétique de référence

.

L'intérêt de cette méthode est d'utiliser uniquement des

grandeurs de référence qui par définition ne sont pas

bruitées. En effet, à partir d'un couple

électromagnétique de référence  et

du flux rotorique de référence

et

du flux rotorique de référence ,

les courants de références

,

les courants de références  et

et

s'en déduisent directement grâce aux équations

(1.36), (1.37) [17,22,23,24,25,26] :

s'en déduisent directement grâce aux équations

(1.36), (1.37) [17,22,23,24,25,26] :

Pour l'équation (1.34), avant l'intégration, il

est nécessaire de souligner que pour maintenir le flux  nul, il faut imposer

nul, il faut imposer ,

on obtient alors :

,

on obtient alors :

On peut obtenir la position du repère par

intégration de l'équation (1.40) sachant d'une part que la mesure

de la position mécanique  est nécessaire et d'autre part que la composante

est nécessaire et d'autre part que la composante  correspond à la référence, c'est-à-dire

correspond à la référence, c'est-à-dire  .

.

La méthode de commande indirecte se caractérise

donc par le fait qu'aucune estimation du flux n'est nécessaire, le

contrôle vectoriel est alors simplifié. La méthode repose

en fait en grande partie sur la capacité de l'onduleur et de sa commande

à imposer les courants désirés dans la machine. En effet,

à partir de l'instant où le système n'impose pas les

courants désirés, cette commande perd sa principale

propriété de découplage entre flux et couple. Cette

méthode consiste à générer à l'aide d'un

bloc IFOC (Indirect Field

Oriented Control), les tensions

d'alimentation afin d'obtenir un flux et un couple désirés.

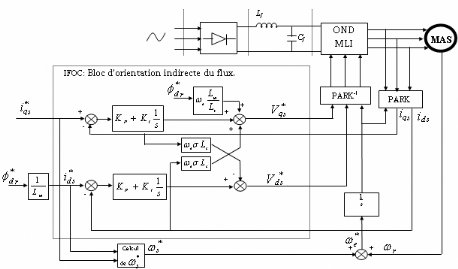

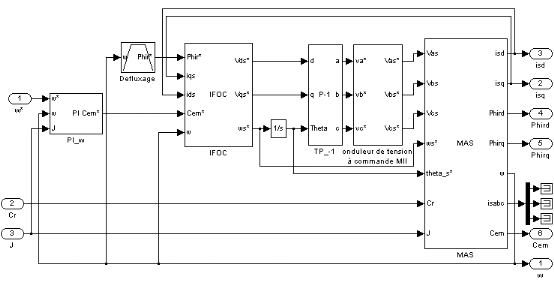

Le schéma de principe de la loi de commande vectorielle

indirecte est présenté dans la figure 1.5 [6, 20,21].

Figure 1.5 : Schéma de

principe de la commande vectorielle indirecte.

Le bloc de contrôle IFOC (génère les trois

grandeurs de commande  ,

,

et

et  en

fonction des deux entrées de référence (

en

fonction des deux entrées de référence ( ,

,

) qui assurent le découplage.

) qui assurent le découplage.

Dans cette commande l'angle  utilisé dans les transformation de Park est calculé par :

utilisé dans les transformation de Park est calculé par :

Ces grandeurs de commande générées par le

IFOC sont utilisées pour contrôler les composants : direct

et quadratique

et quadratique  du

courant statorique de façon à obtenir des courants identiques aux

courants de référence, et par conséquent, le flux et le

couple maintenus à leurs valeurs de référence.

du

courant statorique de façon à obtenir des courants identiques aux

courants de référence, et par conséquent, le flux et le

couple maintenus à leurs valeurs de référence.

Le calcul des régulateurs est effectué à

l'aide du principe d'imposition des pôles.

1.3.3.1. Calcul des régulateurs

1.3.3.1.a. Régulateur du courant

Le régulateur du courant en quadrature fournit la

tension  nécessaire pour maintenir le couple à sa valeur de

référence. La fonction de transfert

nécessaire pour maintenir le couple à sa valeur de

référence. La fonction de transfert  est donnée par :

est donnée par :

Avec :

La boucle de régulation du courant est

représentée par la figure 1.6.

-

+

Figure 1.6 : Schéma de

régulation du courant .

.

La fonction de transfert en boucle fermée est

donnée comme suit :

L'équation caractéristique est du

deuxième ordre, donc en imposant deux pôles complexes

conjugué à partir réelle négative  d'ou :

d'ou :

Par identification, nous obtenons les paramètres du

régulateur PI :

1.3.3.1.b. Régulateur du courant

Le régulateur du courant direct fournit la tension  nécessaire pour maintenir le flux à sa valeur de

référence.

nécessaire pour maintenir le flux à sa valeur de

référence.

La fonction de transfert  est donnée par :

est donnée par :

Les mêmes calculs effectués pour le

régulateur du courant  sont appliqués à ce régulateur. Les paramètres du

régulateur sont donc les mêmes et Il sont donnés

par :

sont appliqués à ce régulateur. Les paramètres du

régulateur sont donc les mêmes et Il sont donnés

par :

1.3.3.1.c. Calcul du régulateur de

vitesse

Le régulateur de vitesse permet de déterminer le

couple de référence, a fin de maintenir la vitesse

correspondante. Pour que la cascade soit justifiée, il faut que la

boucle interne soit très rapide par rapport à celle de la

vitesse.

L'équation mécanique donne :

Le schéma bloc de régulation de la vitesse est

indiqué par la figure 1.7.

-

+

Figure 1.7 : Schéma bloc

de régulation du la vitesse.

La fonction de transfert en boucle fermée est

donnée par :

L'équation caractéristique  est :

est :

Par imposition de deux pôles complexes conjugués

en boucle fermée et par identification, on obtient les

paramètres du régulateur PI :

en boucle fermée et par identification, on obtient les

paramètres du régulateur PI :

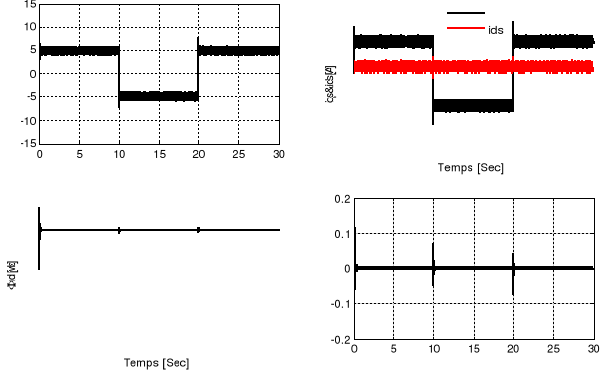

1.3.3.2. Test de découplage

Pour tester l'efficacité du découplage à

l'aide du bloc IFOC une simulation des flux  et

et

, du couple et des courants

, du couple et des courants  ,

,

est présentée dans la figure 1.8. Les testes de

simulation ont été faite en injectant un couple

électromagnétique de référence

est présentée dans la figure 1.8. Les testes de

simulation ont été faite en injectant un couple

électromagnétique de référence  =

5N.m, à l'instant t = 10sec,

=

5N.m, à l'instant t = 10sec,  =

-5N.m et a l'instant t = 20sec,

=

-5N.m et a l'instant t = 20sec,  =

5N.m, le flux de référence

=

5N.m, le flux de référence  =

0.55Wb. Les résultats montrent que le flux rotorique et le

couple suivent ses valeurs de consigne et ils présentent des

légers dépassements pendant le démarrage.

=

0.55Wb. Les résultats montrent que le flux rotorique et le

couple suivent ses valeurs de consigne et ils présentent des

légers dépassements pendant le démarrage.

Figure 1.8 : Résultats

de simulation de test de découplage de l'orientation du flux

rotorique par la méthode indirecte.

1.3.3.3. Réglage de la MAS par la commande

vectorielle indirecte

Le schéma de principe de la commande en vitesse de la

machine asynchrone par la méthode indirecte est présenté

par la figure 1.9.

Figure 1.9 : Schéma de

principe de la commande vectorielle indirecte d'une MAS.

OND.

MLI

PARK-1

C

MAS

L

Redresseur

Filtre

Pont

PARK

IFOC

+

-

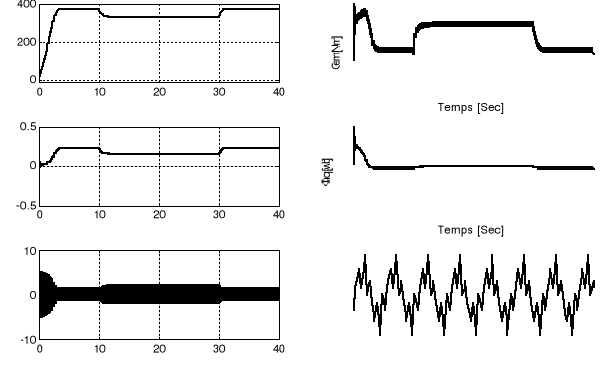

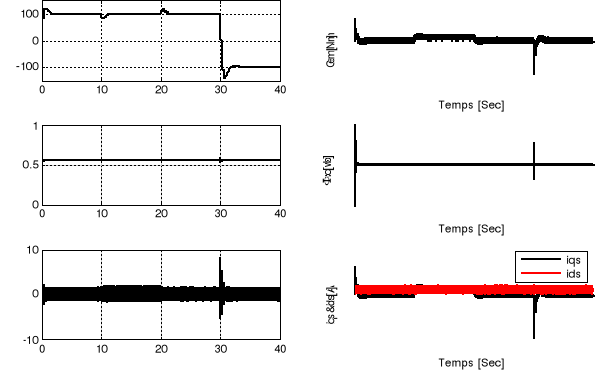

1.3.3.4. Résultat de simulation

Les paramètres du régulateur de vitesse sont

calculés par un emplacement de pôle ( ).

).

Pour évaluer les performances de la commande

vectorielle indirecte en vitesse, nous avons effectués des simulations

numériques sous les conditions suivantes (Figure 1.10) :

§ Démarrage à vide avec application d'un

échelon de vitesse de 100 rad/sec.

§ Application d'un couple de charge égale à

1 N.m à l'instant t = 1 sec, et puis la charge est

éliminée à l'instant t = 20 sec.

§ Inversion de sens de rotation à l'instant t = 30

sec.

La figure 1.10 montre que le réglage par un

régulateur PI donne des résultats satisfaisants :

§ La vitesse de rotation suit la vitesse de

référence ;

§ Le courant est bien limité à sa valeur

admissible ;

§ Le découplage est obtenu entre le flux rotorique

et le couple électromagnétique;

§ Les flux ( et

et

) et le couple électromagnétique sont maintenus à

leurs valeurs désirées, impliquant ainsi un bon

découplage.

) et le couple électromagnétique sont maintenus à

leurs valeurs désirées, impliquant ainsi un bon

découplage.

Figure 1.10 : Réglage de

vitesse de la MAS par la commande vectorielle.

1.4. CONCLUSION

Dans ce chapitre, nous avons présenté un

modèle de la machine asynchrone sous forme de représentation

d'état. Le modèle non linéaire multivariable avec pour

entrées les tensions statoriques. Cette modélisation de la

machine asynchrone est donnée en considérant la structure du

système avec une partie primaire (le stator) et une partie secondaire en

court-circuit (le rotor). A partir d'un modèle triphasé, ce

modèle deux phases sont données dans le cadre de certaines

hypothèses permettant de simplifier la modélisation. Les

équations de flux, courants et tensions ont alors été

extraites. De plus, la modélisation est donnée en faisant

apparaître les variables d'états nécessaires aux objectifs

de commande. Cependant, pour se rapprocher de la réalité, il

serait naturel de prendre en considération les équations de

l'onduleur et de les faire intervenir dans la mise au point du modèle de

la machine.

La méthode d'orientation de flux rotorique qui a

été développée c'est la méthode

indirecte.

Cette méthode nous a permis de maintenir parfaitement

le découplage entre le couple et le flux, et rendre la machine

asynchrone similaire à une machine à courant continu, rendant

ainsi la commande de vitesse facile.

11 CHAPITRE 2 :

12

13 MODÉLISATION DU SYSTÈME

14 MULTI-MOTEUR (SMM)

15 ET

16 REPRÉSENTATION ÉNERGÉTIQUE

MACROSCOPIQUE (REM)

17

18 1.2. INTRODUCTION

Ce chapitre est consacré à la

présentation et à la modélisation des

Systèmes

Multi-Moteurs (SMM). Le

système de test est constitué de cinq moteurs. Le principe de

fonctionnement de la maquette est décrit et notamment les

problèmes de gestion que peut engendrer un tel système. Les

travaux à effectuer seront mis en évidence. [33,35]

Dans l'industrie du textile ou du papier [33,34], les

systèmes de bobinage sont très présents. Afin de

modéliser le système multi-moteurs étudié, l'outil

utilisé est une représentation appelée

REM : Représentation

Énergétique Macroscopique. Cet

outil développé par le L2EP [27,32] permet d'analyser des

systèmes plus ou moins complexes composés de plusieurs machines

et/ou plusieurs convertisseurs dans des entraînements électriques

et/ou mécaniques. Le contrôle de la vitesse des moteurs consiste

à avoir une vitesse de rotation identique pour chaque moteur, ce qui

permet de faire avancer la toile à une même vitesse.

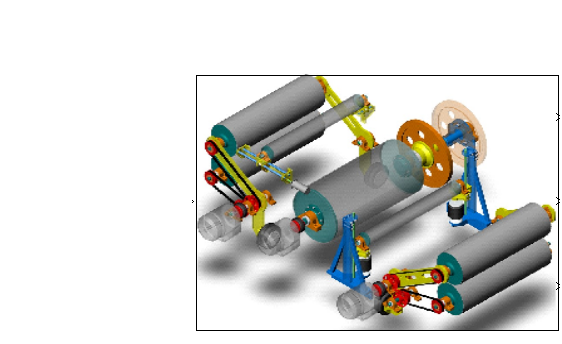

2.2. MODÉLISATION DU SYSTÈME

MULTI-MOTEUR (SMM)

2.2.1. Structure du système multi-moteur (SMM)

étudié

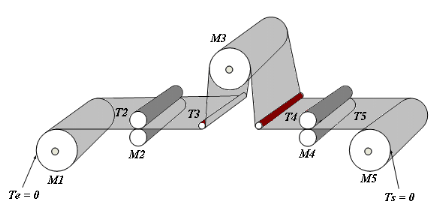

La figure 2.1 présente un système

d'entraînement constitué de cinq moteurs triphasés, chaque

moteur à une alimentation et commande vectorielle indirect

indépendante IFOC (en

anglais) : Indirect

Field Oriented Control; les

moteurs sont couplés mécaniquement par une bande dont la tension

est réglable par la commande des quatre derniers moteurs. Ce

système est composé de deux parties différentes, la partie

mécanique (Figure 2.1) et la partie électrique (Figure 2.3).

2.2.1.1. Description de la partie mécanique

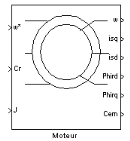

Figure 2.1 : Partie

mécanique du système à cinq moteurs.

Dans la partie mécanique, le moteur M1

effectue le débobinage, M3 entraîne la

toile par friction et M5 sert à effectuer le bobinage,

les moteurs M2 et M4 entraînent chacun

deux rouleaux par l'intermédiaire d'engrenages pour

« pincer » la bande (Figure 2.2). M2 et

M4 pourraient être remplacés par deux moteurs

chacun, qui entraîneraient chacun un rouleau des étages de

pinçage. Les éléments de contrôle de pression entre

les rouleaux ne sont pas représentés, ni considérés

dans l'étude. L'étage de pinçage peut permettre d'isoler

deux zones et de créer une zone tampon. [33,34]

L'objectif de ces systèmes est de maintenir la vitesse

de défilement constante et de contrôler la tension dans la

bande.

Figure 2.2 : Moteur

d'entraînement de l'étage de pincement.

2.2.1.2. Description de la partie

électrique

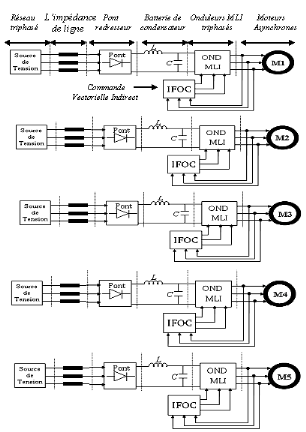

Le banc d'essais est composé de cinq moteurs

asynchrones triphasés; les entraînements sont connectés

chacun à une alimentation triphasée et une IFOC

(Figure 2.3). Les moteurs (M1, M2, M3, M4, M5) sont

alimentés par des onduleurs afin de varier la vitesse. Le

matériau entraîné est considéré comme une

bande élastique. Les moteurs asynchrones utilisés sont

puissants.

Figure 2.3 : Partie

électrique du système à cinq moteurs.

2.2.2. Modèle des principaux

éléments constitutifs du système

2.2.2.1. Modélisation du moteur asynchrone

triphasé

La modélisation du moteur asynchrone a été

abordé en détail dans le chapitre 1.

2.2.2.2. Modélisation de l'enrouleur -

dérouleur

R0

R(t)

H

Comme on a pu le constater, les divers traitements

s'effectuent en phase de défilement. Il est donc impératif de

disposer d'organes de déroulement et d'enroulement performants. Ces deux

dispositifs, l'enrouleur et le dérouleur, sont symétriques

(Figure 2.4). Après installation sur le moteur dérouleur d'un

rouleau de matière (toile, papier), une bande de produit est sortie et

part vers le reste du processus. Le rôle premier du dérouleur

apparaît ici : l'injection de matière dans le système. Au

cours du cycle de travail, la quantité de matière sur le rouleau

diminue, sa masse et son rayon ne sont donc pas constants. De la même

manière, l'enrouleur récupère le produit traité; au

démarrage, le rouleau porteur est vide, il se remplit au fur et à

mesure de l'avancement. Afin de garantir un enroulement de bonne

qualité, la vitesse linéaire à l'arrivée sur

l'enrouleur doit être constante, l'effort de tension imposé au

matériau également. De même, si on veut assurer un bon

traitement du produit, le dérouleur doit délivrer le produit

à vitesse et tension constantes. Lorsque le dérouleur est vide,

la chaîne doit s'arrêter, le temps de mettre un nouveau rouleau.

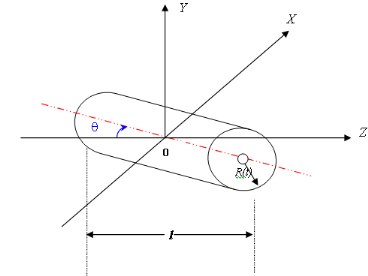

Soit l la longueur axiale du roulement de papier. Les

relations cinématiques importantes du roulement de papier peuvent

être développées comme suit (Figure 2.4) [28,31,38,39].

Figure 2.4 : Modèle d'un

rouleau de papier.

Rayon R(t) et masse m : Considérons le

profil du rouleau comme un disque initial de rayon R0 et une couronne de rayon

intérieur  et

extérieur R(t) (Figure 2.4).

et

extérieur R(t) (Figure 2.4).

|

(2.1)

|

|

(2.2)

|

|

(2.3)

|

|

(2.4)

|

|

(2.5)

|

Angle de rotation :

Inertie de masse  : De la même manière, on peut

détailler l'inertie

: De la même manière, on peut

détailler l'inertie .

Rappelons que l'inertie d'un cylindre creux dépend de ses rayons interne

et externe, de sa masse volumique

.

Rappelons que l'inertie d'un cylindre creux dépend de ses rayons interne

et externe, de sa masse volumique  et

de sa hauteur, ici la largeur de la bobine est

et

de sa hauteur, ici la largeur de la bobine est  .

.

L'inertie d'un rouleau dérouleur ou enrouleur est la

somme de son inertie à vide  (c'est celle de l'arbre moteur) et de l'inertie variable, fonction du rayon

R(t).

(c'est celle de l'arbre moteur) et de l'inertie variable, fonction du rayon

R(t).

Figure 2.5 : Vue en perspective d'un

rouleau de papier.

Tableau 2.1 :

Paramètres du rouleau de papier.

|

Symbole

|

Signification

|

Unité

|

|

Masse de noyau.

|

kg

|

|

m

|

Masse totale du rouleau de papier.

|

kg

|

|

Rayon du noyau .

|

m

|

|

R

|

Rayon variable de roulement de papier.

|

m

|

|

V

|

Vitesse de défilement du papier.

|

m/s

|

|

H

|

Épaisseur de la feuille de papier.

|

m

|

|

l

|

Longueur longitudinale du rouleau de papier.

|

m

|

|

Densité de masse de la feuille de papier.

|

|

|

Inertie à vide.

|

|

|

Inertie de masse.

|

N m m

|

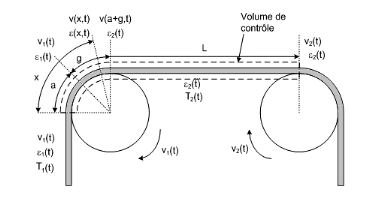

2.2.2.3.

Modélisation de la toile entre deux rouleaux consécutifs

Les différents modèles pour la toile ou la bande

dans les systèmes de transport de matériaux en feuilles sont

basés sur trois lois [29,37,38].

· La loi de Hooke, qui modèle

l'élasticité du lien entre les enchaînements;

· La loi du coulomb, qui donne la variation de tension

mécanique due au frottement et à la force de contact entre la

toile et le rouleau;

· Loi de conservation de masse, qui exprime

l'interconnexion entre la vitesse de bande et sa contrainte.

Nous présentons ici le développement du

modèle présenté dans [29,30,31].

La figure 2.6 montre un système d'enchaînement

entre deux rouleaux avec le repère (X, Y, Z) [30].

Figure 2.6 : Tension

d'enchaînement entre deux rouleaux.

Pour être plus proche de la réalité, le

modèle mathématique de la bande est développé en

utilisant les hypothèses [30,34,39] suivantes :

· la longueur de la région de contact

(a+g) entre le matériau et le rouleau est très petite

par rapport à celle du matériau au niveau de deux rouleaux,

(L) ce qui permet de définir un volume contrôlé V

(volume des matériau dans la région `g');

· la perte de masse entre le matériau et

l'environnement est supposée négligeable;

· la contrainte dans le matériau entre les deux

rouleaux est uniforme;

· le matériau est isotropique mais c'est la

contrainte le long de l'axe x qui prévaut : x 0,

y = 0 et z = 0;

· la section et la densité du matériau ne

varient pas au cours du temps et sur la longueur du matériau.

· il n'y a pas de glissement entre le matériau et

les rouleaux, la vitesse de défilement du matériau est donc

égale à la vitesse linéaire du rouleau.

La tension d'enchaînement entre deux rouleaux peut

être calculée selon ces trois lois.

La Loi de Hooke : La tension T d'un

enchaînement élastique est fonction de la contrainte

d'enchaînement : [29,39]

Notez que le rapport entre la contrainte et la tension est

plus complexe pour les matériaux viscoélastiques. La loi de Hooke

est valide pour la plupart des matériaux d'enchaînement, aussi

longtemps que la tension n'est pas trop grande.

D'ailleurs, le module de Young est très sensible

à la température et au niveau d'humidité. Sur la

chaîne de production, l'enchaînement peut passer par

différents processus (par exemple, dans un bain dissolvant, puis dans un

dessiccateur). Par conséquent, ses propriétés

d'élasticité peuvent considérablement changer pendant le

processus.

La Loi du Coulomb : L'étude de la

tension d'enchaînement sur un roulement peut être

considérée comme un problème de frottement entre les

solides. Sur le roulement, la tension d'enchaînement est constante sur

une zone de collage qui est un arc de longueur a et change sur une

zone coulissante qui est un arc de longueur g (Figure 2.6). Puis, la

contrainte d'enchaînement entre le premier point de contact d'un

roulement et le premier point de contact du roulement suivant est donné

par les équations suivantes :

|

si

|

(2.12)

|

|

si

|

(2.13)

|

|

si

|

(2.14)

|

|

|

(2.15)

|

|

|

Symbole

|

Signification

|

Unité

|

|

Ti (i=1,4)

|

Tension dans le matériau entre chaque paire de

rouleaux.

|

N

|

|

i (i=1,4)

|

Contrainte imposée au matériau.

|

__

|

|

E

|

Module de Young de la bande.

|

N/m²

|

|

S

|

Section d'enchaînement.

|

m²

|

|

L0

|

Longueur nominale d'enchaînement (sans effort).

|

m

|

|

L

|

Longueur d'enchaînement sous l'effort.

|

m

|

|

i (i=1,4)

|

Densité volumique du matériau.

|

kg/m

|

|

Vi (i=1,5)

|

Vitesse linéaire du roulement i.

|

m/s

|

Tableau 2.2 : Définitions et notations

pour l'étude de la toile.

Le changement de tension se produit sur la zone coulissante

tandis que la vitesse d'enchaînement est égale à la vitesse

de roulement sur la zone de collage. Peut également apparaître une

zone coulissante à l'entrée de roulement si la tension change

à un taux élevé.

Loi de Conservation de masse :

Considérez une toile entre deux rouleaux de longueur  avec une densité de poids, sous un effort continu. Supposant que

la section reste constante, puis, selon la loi de conservation de masse, la

masse d'enchaînement reste constante entre l'état sans effort et

l'état sous l'effort :

avec une densité de poids, sous un effort continu. Supposant que

la section reste constante, puis, selon la loi de conservation de masse, la

masse d'enchaînement reste constante entre l'état sans effort et

l'état sous l'effort :

Tension d'enchaînement entre deux rouleaux

consécutifs : l'équation de continuité appliquée au

système de transport d'enchaînement donne :

Utilisons l'équation (2.17), que nous intégrons

sur le volume V de commande défini par les premiers points de

contact entre l'enchaînement et les roulements, voir la figure. 2.6.

Supposant que la section d'enchaînement est constante,

nous pouvons intégrer en ce qui concerne la variable

nous pouvons intégrer en ce qui concerne la variable  de

zéro à

de

zéro à  .

.

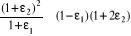

Utilisons (2.13)-(2.15), avec l'hypothèse que

Soit

et

et

La relation finale est :

La relation finale est :

Cette relation peut être simplifiée en

différenciant la limite gauche.

Puis, en utilisant les approximations.

Avec l'équation (2.11), nous obtenons.

Cette relation diffère de celle

présenté dans des études classiques sur des

systèmes d'enroulement. La simplification du modèle classique est

obtenue en employant l'approximation avant de différencier la limite

gauche dans (2.21), ce qui donne l'équation suivante :

Nous pouvons voir que (2.23) donne une meilleure approximation

que (2.24.a). Pour le développement des lois de commande, c'est le

modèle (2.24.a) qui sera employé pour sa simplicité.

2.2.3. Modèle du système multi-moteur

(SMM)

2.2.3.1. Vitesse d'enchaînement sur chaque

roulement

Supposant que l'enchaînement ne glisse pas sur le

rouleau, la vitesse d'enchaînement est égale à la vitesse

linéaire de roulement. L'équation dynamique de la vitesse  du

du

rouleau peut être obtenue par l'équation

d'équilibre de couple : [33,35,36]

rouleau peut être obtenue par l'équation

d'équilibre de couple : [33,35,36]

Où  sont les tensions dans le matériau entre chaque paire de rouleaux,

sont les tensions dans le matériau entre chaque paire de rouleaux,  est le somme des couples de frottement. Nous pouvons noter d'après

l'équation (2.25.a) que l'inertie

est le somme des couples de frottement. Nous pouvons noter d'après

l'équation (2.25.a) que l'inertie ,

le rayon

,

le rayon ,

sont liés au temps :

,

sont liés au temps :  et

et

augmentent avec le temps pour l'enrouleur et diminuent avec le temps

pour le dérouleur. Ils peuvent changer considérablement pendant

l'opération de processus complet (environ 300% pour le rayon dans notre

installation expérimentale et encore plus dans quelques systèmes

industriels).

augmentent avec le temps pour l'enrouleur et diminuent avec le temps

pour le dérouleur. Ils peuvent changer considérablement pendant

l'opération de processus complet (environ 300% pour le rayon dans notre

installation expérimentale et encore plus dans quelques systèmes

industriels).

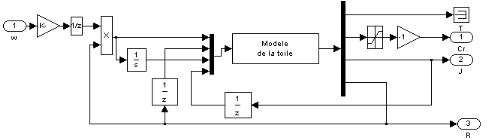

2.2.3.2. Modèle complet

Le modèle complet de notre installation

expérimentale peut être établi en utilisant (2.24.a) pour

indiquer la tension mécanique dans chaque segment et (2.25.a) pour

indiquer la vitesse de chaque roulement. La figure 2.7 montre les

différentes variables dans le modèle de notre système

expérimental. Les entrées sont les signaux de commande  (Tensions de commande) et les sorties sont la vitesse linéaire de

défilement et les tensions d'enchaînement,

(Tensions de commande) et les sorties sont la vitesse linéaire de

défilement et les tensions d'enchaînement, .

Les signaux de commande sont le couple de référence des moteurs

asynchrones. Traditionnellement, dans un arrangement décentralisé

de commande, la vitesse d'enchaînement est commandée par le moteur

de traction et la tension d'enchaînement est commandée par les

moteurs de déroulement et d'enroulement. Les équations (2.24.a)

et (2.25.a) peuvent être exprimées sous la forme

d'équations d'état :

.

Les signaux de commande sont le couple de référence des moteurs

asynchrones. Traditionnellement, dans un arrangement décentralisé

de commande, la vitesse d'enchaînement est commandée par le moteur

de traction et la tension d'enchaînement est commandée par les

moteurs de déroulement et d'enroulement. Les équations (2.24.a)

et (2.25.a) peuvent être exprimées sous la forme

d'équations d'état :

Figure 2.7 : Modèle

complet du système avec cinq moteurs.

2.2.3.3 Équations mécaniques de la

structure complète

Les équations des moteurs et des tensions sont :

;

;

et  ;

;

Tableau 2.3 : Paramètres

du modèle complet de cinq moteurs.

|

Symbole

|

Signification

|

Unité

|

|

(i=1,5)

(i=1,5)

|

Vitesse linéaire du roulement i.

|

m/s

|

|

(i=1,5)

(i=1,5)

|

Vitesse de rotation du roulement i.

|

rad/s

|

|

(i=1,5) (i=1,5)

|

Rayon du rouleau i.

|

m

|

|

(i=1,5) (i=1,5)

|

Moment d'inertie du rouleau i.

|

|

|

(i=1,5) (i=1,5)

|

Coefficient de frottement visqueux du rouleau . .

|

N.m.s/rad

|

|

(i=1,4)

(i=1,4)

|

Tension mécanique entre les rouleaux i et

i+1.

|

N

|

|

(i=1,4) (i=1,4)

|

Longueur d'enchaînement entre les rouleaux i et

i+1.

|

m

|

|

Somme des couples de frottement.

|

N.m

|

|

Matrices diagonales des paramètres.

|

__

|

Les paramètres qui changent pendant le

procédé d'enroulement sont exprimés comme fonction du

temps.

2.3. REPRÉSENTATION ÉNERGÉTIQUE

MACROSCOPIQUE

2.3.1. Définition de la REM

La REM est basée sur le principe d'action et de

réaction et à l'avantage d'offrir une représentation

synthétique. De plus, elle permet aussi de mettre en évidence les

interactions qui existent entre les différents composants d'un

système ainsi que le flux énergétique mis en jeu entre les

divers éléments constitutifs du système. Les informations

contenues dans cette section sont adaptées du rapport [27,32,39].

2.3.2. Éléments de représentation de

la REM

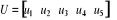

La REM se compose de plusieurs blocs qui ont des formes et

des couleurs normalisées [39], ce qui donne une meilleure

lisibilité de la représentation d'un système (Figure

2.8) :

§ Les sources énergétiques,

représentées par des ovales verts;

§ Les convertisseurs électriques, (des

carrés orange) sans accumulation d'énergie;

§ Les convertisseurs électromécaniques,

(des ronds orange) sans accumulation d'énergie;

§ Les convertisseurs mécaniques, (des triangles

orange) sans accumulation d'énergie;

§ Les éléments accumulant de

l'énergie, (des rectangles orange avec une barre oblique)..etc.

Figure 2.8 :

Éléments de la REM.

2.3.3. Description des éléments de la REM

du système

Pour une meilleure compréhension et une meilleure

lisibilité, la REM est divisée en trois parties. La

première prendra en compte la source d'alimentation triphasée,

l'impédance de la ligne, Le pont redresseur et la batterie condensateur,

la deuxième est la partie électrique du onduleur jusqu'à

la machine asynchrone et la dernière est la partie mécanique qui

représente le couplage entre les moteurs et la toile. La

modélisation est identique pour les cinq moteurs.

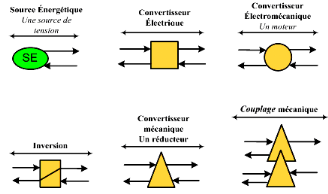

2.3.3.1. Modélisation de la première

partie (alimentation)

La première partie (Figure 2.9), qui alimente les cinq

moteurs, est constituée par quatre éléments qui

sont : la source d'alimentation triphasée, l'impédance de

ligne, le redresseur et la batterie condensateur. Cette partie est identique

pour les cinq moteurs

Figure 2.9 : Première

partie du système, source d'alimentation.

2.3.3.1. a . Source

énergétique

La source d'alimentation électrique est de nature

triphasée, on la représente par un élément de

source électrique. Celle-ci nous donne une tension en sortie d'action et

reçoit un courant de ligne en entrée de réaction. C'est le

principe des actions/réactions. Les équations internes du bloc

sont représentées par (2.27.a), (2.27.b) et (2.27.c).

|

(2.27.a)

(2.27.b)

(2.27.c)

|

|

Figure 2.10 : Bloc de source

énergétique.

|

Ua ; Ub ; Uc : les

tensions simples d'une source de tension triphasée

équilibrée.

2.3.3.1. b. Impédance de ligne

L'impédance de ligne est représentée par

un élément d'accumulation, la variable d'état étant

« I ligne». Cette ligne est constituée

d'une résistance R ligne et d'une bobine L

ligne en série pour chaque phase.

|

Avec :

|

|

(2.28)

|

|

Figure2.11 : Bloc

impédance de ligne.

|

Où :

Uentrée =

Usource : la tension d'entrée de

la ligne (qui représente un vecteur).

Uretour = Uredresseur

: la tension d'entrée de réaction.

2.3.3.1. c. Redresseur six diodes

Ce redresseur triphasé est constitué de six

diodes. Il est représenté par un élément de

conversion électrique. Ce pont ne peut pas être commandé.

Il n'y a donc pas de degré de liberté et ainsi pas de

possibilité de réglage.

|

Figure 2.12 : Bloc redresseur six

diodes. Figure 2.12 : Bloc redresseur six

diodes.

|

|

|

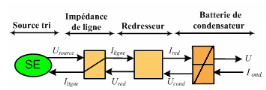

2.3.3.1. d. Batterie de condensateur

Cette batterie placée entre le redresseur et les

onduleurs de chaque moteur. On peut alors caractériser cette liaison par

un élément d'accumulation avec un couplage électrique, la

variable d'état étant la tension de sortie« U

».

|

|

(2.29)

|

|

Figure 2.13 : Bloc batterie de

condensateur.

|

Avec : C : condensateur du bus

continu ; Rcond : résistance de fuite en

parallèle avec le condensateur ; i

entrée = i red : courant d'entrée du

condensateur; i retour = I ond courant

d'entrée de réaction.

2.3.3.2. Modélisation de la deuxième

partie (moteur-électrique)

Cette partie électrique est constitué par trois

éléments qui sont : l'onduleur, le stator de la machine

asynchrone (MAS) et la machine elle même (figure 2.14). Cette partie est

identique pour les cinq moteurs. Pour l'action et réaction entre la

première et la deuxième partie, la tension de sortie d'action

étant la même pour les cinq onduleurs, on peut considérer

comme une source électrique qui délivre une tension U,

le courant Iond étant le courant de

retour de l'onduleur triphasé.

|

|

Figure 2.14 : Deuxième

partie du système, partie électrique.

|

2.3.3.2. a. Onduleur Triphasé

L'onduleur est représenté par un convertisseur

électrique.

|

|

Figure 2.15 : Bloc d'onduleur

triphasé.

|

2.3.3.2. b. Stator de moteur asynchrone

Le stator de la machine asynchrone peut être

représenté par la mise en série d'une résistance et

d'une bobine où le courant I stator est commun. On

représente alors cet élément par un élément

d'accumulation avec comme variable d'état le courant I stator

, l'entrée de réaction étant la force

électromotrice du moteur.

|

Figure 2.16 : Bloc de

stator.

|

2.3.3.2. c. Machine asynchrone MAS

La MAS est représentée par un

élément de conversion électromécanique. Elle permet

d'obtenir un couple à partir d'un courant. La sortie de

réaction : la force électromotrice est obtenue par

l'entrée de réaction qui est la vitesse angulaire. Il faut savoir

que pour les simulations, la machine est représentée par

l'intermédiaire du modèle de Park et les

équations de la machine asynchrone. On suppose ainsi que l'onduleur

fournit une tension triphasée équilibrée.

|

Figure 2.17 : Bloc de machine

asynchrone MAS.

|

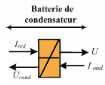

2.3.3.3. Modélisation de la troisième

partie (couplage mécanique)

La troisième partie est la partie mécanique

(Figure 2.18) qui représente la modélisation des arbres des

moteurs, les différentes toiles et le couplage mécanique. Ce

couplage permet entre autre d'exprimer la vitesse linéaire d'un moteur

par l'intermédiaire de sa vitesse angulaire et du rayon du rouleau. Les

éléments de même nature ne seront étudiés

qu'une seule fois car ils sont basés sur le même principe.

L'exemple pris est celui de l'entraînement en forme

générale.

Figure 2.18 : Troisième

partie du système, partie mécanique.

2.3.3.3. a. Arbre du moteur

L'arbre est caractérisé par son inertie. Les

interactions qui peuvent exister entre cet arbre et sa charge sont aussi prises

en compte. La vitesse est une variable d'état, cet élément

est alors représenté par un élément

d'accumulation.

|

|

(2.30)

|

|

Figure 2.19 : Bloc arbre de

moteur.

|

2.3.3.3. b. Conversion des vitesses et

forces/couples

Le couplage mécanique permet de réaliser une

conversion; on exprime la vitesse linéaire du moteur par

l'intermédiaire de sa vitesse angulaire en la multipliant par le rayon

de l'arbre. Dans notre cas nous prenons le rayon du rouleau accouplé

à l'arbre, on considère que la liaison entre les rouleaux et les

arbres est parfaite. De même pour le couple résistant, on

l'exprime à partir de la force qui est appliquée à la

roue.

|

|

(2.31)

(2.32)

|

|

Figure 2.20 : Bloc conversion

des vitesses et forces/couples.

|

2.3.3.3. c. Couplage entre moteurs

Le moteur MK+1 a une liaison avec les

moteurs MK et MK+2 par

l'intermédiaire de la toile. Il y a donc un couplage de type

mécanique. En effet, la sortie de réaction VK+1

est commune aux entraînements MK et

MK+2 (2.33). On s'aperçoit aussi que le couple

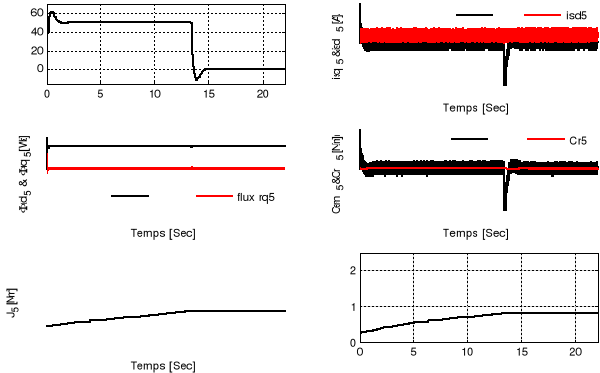

résistant dépend de deux variables : TK+1