|

~ I ~

EPIGRAPHE

« Le temps existe pour que toutes choses n'arrivent

pas au même moment. »

- Albert EINSTEIN.

« La théorie c'est quand on sait tout et que rien

ne fonctionne mais la pratique, c'est quand tout fonctionne et que

personne ne sait pourquoi. »

- Albert EINSTEIN.

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ II ~

DEDICACE

A mes très chers parents

Elie NGOIE KABAMBA et Pelazi ILUNGA

NDALA, pour leurs dévouements et conseils, qui ont toujours

contribué matériellement, moralement et financièrement

pour que nous puissions bien évoluer pendant notre cursus.

A mes frères et soeurs

Héritier KABILA, Junior MONGA, Grâce KIBAWA,

Benege KABANGE, Shekinah NKULU et la cadette Sarah ILUNGA pour votre assistance

dans mes besoins.

A mes oncles, tantes, beaux-frères,

belles-soeurs et nièces

UMBA KABILA, Yannick MWILAMBWE, Cynthia MUKENA, Nathalie

KABILA, Julie, Bonheur MONGA, Miradi KABILA, Josué MONGA.

Nous dédions ce travail à tous les agents de KCC

SA. Qui nous ont encadrés durant notre stage, nous citons :

Ingénieur Marc MPOYO, Ingénieur Thierry BANZA, Ingénieur

Thierry KAFWAYA, Monsieur Willy MUSASA, Monsieur séraphin LWABA,

Monsieur MUMBA NZUMBI, Monsieur Joël MWAMBA.

A vous, je dédie cet ouvrage ! JEAN-LUC BANZA

K.

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ III ~

AVANT-PROPOS

La rédaction du présent travail marque la fin de

notre premier cycle à la faculté polytechnique plus

précisément au département de mines. Cette

rédaction a vu son aboutissement heureux suite au concours de plusieurs

personnes, qui de loin ou de près m'ont apporté conseils,

remarques, assistances et encouragements.

A l'Eternel Dieu tout puissant, le maitre de temps et de

circonstance, lui qui nous a donné le souffle de vie, l'intelligence et

la sagesse afin de pouvoir élaborer ce travail.

Mes profonds remerciements s'adressent à mon

très cher directeur de travail de fin de cycle ; l'Assistant

Ingénieur civil de mines MWIKIE MPAPA Pacifique, pour la direction de ce

travail et le temps disposé pour diriger cette recherche malgré

ses multiples occupations.

Mes remerciements s'adressent au corps professoral de la

faculté polytechnique en général, particulièrement

aux enseignants du département de mines : C.T. Ir MULUMBA BIN MPUKA,

Ass. Ir Edouard MASOLA, Ass. Ir Khéops KITOKI, Ass Ir Emmanuel KANDURI,

Ass. Ir Freddy MUKOLO, Ass. Ir ILUNGA KASONGOSHI, C.T. Ir MBIYE MUKENDI ; pour

toute la connaissance transmisse en moi.

A tous mes collègues de promotion, ainés et

cadets scientifiques : Nessy MAKUSU, Francis KATUMBA, Justice KABULO,

Raïssa NGOIE, Elie MASENGO, Benaja MWAKA, Aline KASONGO, Augustin MUMBA,

David KITONDO, Michel MWENZE, Siron MBIKALE, Tandy SHIMBA, Chadrack KITENGE,

Olga MWAMBA, Manu KIYEBWA, Gratien KALUMBA, David KAPENGA, Guelord MUSASA, Tony

UMBA, Prince FUNDI, Augustin KANYINDA, Ardin MUSHINTU, Verlin ILUNGA,

Néhémie IPANGA. Pour leurs conseils, encouragements et surtout

l'esprit d'équipe qu'ils ont toujours manifesté à notre

égard à chaque fois que nous en avions besoin.

A mes amis et connaissances : Rubin MUKABI, Benjamin KASONGO,

Chadrack MBUYI, Franglish MWEMA, Othniel KAPELA, Aristote NGOIE, Luc LUMBU,

Ghislain KIKABA, Gaou KABANGE, Thierry ; pour leurs soutient et encouragement

nous disons merci.

Que tous ceux qui, de près ou de loin ont

contribué à la réalisation de de travail qu'il trouve

à leur tour, dans ces quelques phrases l'expression de notre gratitude,

même si leurs noms ne sont pas listés.

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ IV ~

RESUME

Ce travail présente les résultats d'une

étude menée sur le calcul de la productivité d'un engin de

transport dans une mine souterraine.

Le transport dans une mine est un procédé

technologique au déplacement des charges (stériles et minerais).

Il établit la liaison entre le fond de la mine et le point de

déchargement des produits.

L'organisation de transport est un problème très

important à ne jamais négliger qui conditionne en partie les

possibilités de production pour atteindre les objectifs fixés par

l'entreprise. Ainsi il a été question de savoir quels sont les

facteurs influençant la productivité d'un engin de transport ? Et

quelle est la productivité d'un engin de transport dans une mine

souterraine afin de réaliser le cubage planifier ?

A l'issu de ce travail il est question de déterminer le

coefficient de mise à disposition, le coefficient d'utilisation

effective, le coefficient d'utilisation absolue, le temps de cycle moyen, le

rendement théorique, le rendement pratique, la distance standard ainsi

que la productivité d'un engin de transport.

Pour réaliser ce travail nous avons utilisé les

méthodes suivantes : les techniques d'interviews, les techniques

documentaires, les visites sur terrains qui on consistées aux

récoltes des données et d'autres informations nous les avons

trouvées au service de la planification dont les résultats sont

les suivants : le coefficient de mise à disposition est de 79,2 %, le

coefficient d'utilisation effective est de 84, 2 %, le coefficient

d'utilisation absolue est de 66,7 %, le temps de cycle moyen est de 39,09

minutes, le rendement théorique est de 36,10 ??3/h,

le rendement réel est de 24,08 ??3/h, la distance

standard est de 4,7 Kmst et la productivité est de

113,18??3Kmst/h.

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ V ~

TABLE DES MATIERES

EPIGRAPHE I

DEDICACE II

AVANT-PROPOS III

RESUME IV

TABLE DES MATIERES V

LISTE DES FIGURES IX

LISTE DES TABLEAUX X

INTRODUCTION 1

CHAPITRE 1 : GENERALITES SUR LA MINE SOUTERRAINE DE KAMOTO 3

1.1. ORIGINE DU NOM KAMOTO 3

1.2. HISTORIQUE DE LA MINE SOUTERRAINE DE KAMOTO 3

I.3. CADRE GEOGRAPHIE 4

I.3.1. Localisation du site 4

1.3.2.Climat & végétation 6

I.4. ETUDE GEOLOGIQUE ET HYDROGEOLOGIQUE DU GISEMENT 6

I.4.1. Aperçu géologique 6

I.4.2. Subdivision du gisement 6

I.4.3. Hydrologie et hydrogéologie 8

I.4.4. Genèse et tectonique 9

I.4.5. Stratigraphie 10

I.4.6. Minéralisation 12

I.5. METHODE D'EXPLOITATION 13

I.6. INFRASTRUCTURE 13

I.6.1. Infrastructures de surface 13

I.6.2. Infrastructures fond 14

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ VI ~

I.7. CONCLUSION PARTIELLE 14

CHAPITRE 11 : NOTIONS SUR LE TRANSPORT DANS UNE MINE SOUTERRAINE

15

11.1. INTRODUCTION 15

11.2. TRANSPORT 15

11.2.1. Le choix de moyen de transport 17

11.2.2. Engin de transport 17

11.2.3. Benne 17

11.2.4. Description de la benne 18

11.2.5. Critère de sélection des camions-bennes

19

11.3. LES ENGINS DE TRANSPORT DE LA MINE SOUTERRAINE DE KAMOTO

19

11.4. ETUDE DU TEMPS DE CYCLE D'UN ENGIN DE TRANSPORT 22

11.4.1. Cycle des engins de transport 22

11.4.2. Le coefficient de remplissage 23

11.5. CLASSIFICATION DES HEURES 24

11.5.1. Heures théoriques ou possibles (HP) 24

11.6. COEFFICIENT DE GESTION DES ENGINS 25

11.6.1. Coefficient de mise à disposition (CMD) 26

11.6.2. Le coefficient d'utilisation effective (CUE) 26

11.6.3. Coefficient d'utilisation absolue (CUA) 26

11.7. NOTIONS SUR LES RENDEMENTS D'UN ENGIN DE TRANSPORT 27

11.7.2. Notions sur le rendement théorique d'un engin de

transport 27

11.7.3. Notions sur le rendement pratique ou réel d'un

engin de transport 28

11.8. NOTIONS SUR LA DISTANCE STANDARD 28

11.8.1. Définition 28

11.8.2. But de la notion de la distance standard 28

11.9. NOTIONS SUR LA PRODUCTIVITE 30

11.9.1. Définition 30

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ VII ~

??.9.2. Formule de la productivité 30

??.10. CONCLUSION PARTIELLE 30

CHAPITRE III : CALCUL DE LA PRODUCTIVITE D'UN ENGIN DE

TRANSPORT

DANS LA MINE SOUTERRAINE 31

III.1. INTRODUCTION 31

III.2. NOTIONS DE LA STATISTIQUE 31

III.2.1. Rappel sur les grandeurs statistiques 31

III.3. PRESENTATION DES DONNEES 35

III.3.1. Détermination du coefficient de remplissage dans

les minerais (Kr) 35

III.4. DETERMINATION DES COEFFICCIENTS DE GESTION D'UN ENGIN

37

III.5. CHRONOMETRAGE DU TEMPS DE CYCLE DE LA BENNE SANDVIK 40

III.5.1. Chronométrage 40

III.6. DETERMINATION DU TEMPS MOYEN DE CYCLE 41

III.6.1. Calcul du temps moyen de manoeuvre à la chargeuse

(Tmc) 41

III.6.2. Calcul du temps moyen de chargement de la benne

(Tc) 42

III.6.3. Calcul du temps moyen d'aller en charge de la benne

(Ta) 43

III.6.4. Calcul du temps moyen de manoeuvre au

déchargement de la benne (Tmd) 44

III.6.5. Calcul du temps moyen de déchargement de la benne

(Td) 45

III.6.6. Calcul du temps moyen retour de la benne

(Tr) 45

III.6.7. Calcul du temps moyen d'attente à la chargeuse

(Tac) 46

III .7. DETERMINATION DES RENDEMENTS DE LA BENNE SANDVIK TH551i

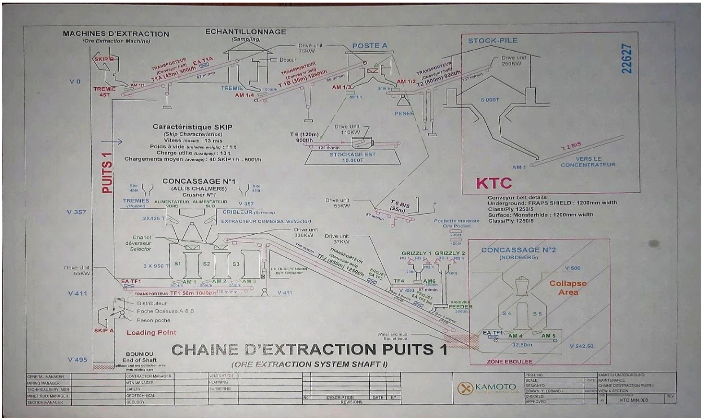

48

III.7 .1. Calcul du rendement théorique 48

III.7.2. Calcul du rendement pratique ou réel 48

III.8. CALCUL DE LA DISTANCE STANDARD 50

III.8.1 Détermination de la dénivellation

(Dv) 50

III.9. CALCUL DE LA PRODUCTIVITE DE LA BENNE 52

III.10. PRESENTATION DES RESULTATS 52

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ VIII ~

III.11. CONCLUSION PARTIELLE 52

CONCLUSION GENERALE 53

SUGGESTIONS 54

BIBLIOGRAPHIE 55

A) NOTES DES COURS 55

B) NOTES DES SERVICES 55

C) OUVRAGES ET ARTICLES 55

D) SITES INTERNET 55

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ IX ~

LISTE DES FIGURES

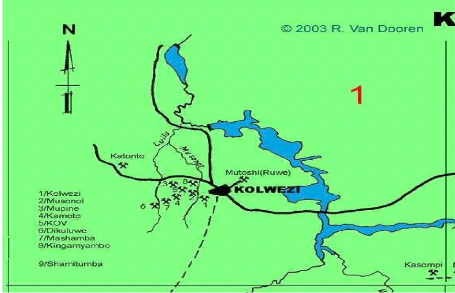

Figure I. 1 : Localisation de la mine de kamoto 5

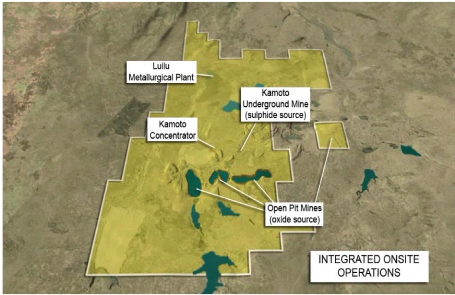

Figure I. 2 : Carreaux miniers de la mine de kamoto 5

Figure I. 3 : Les cinq nappes de Kamoto 8

Figure I. 4 : Stratigraphie de la mine de kamoto 11

Figure I. 5 : Coupe schématique du gisement de kamoto

principal 12

Figure II. 1 : Classification générale des

systèmes de transport 16

Figure II. 2 : Systèmes de transport continu et par lots

16

Figure II. 3 : Benne SANDVIK TH551i 20

Figure II. 4 : Benne SANDVIK avec ces dimensions 20

Figure II. 5 : Benne SANDVIK avec ces dimensions à la

courbure d'une galerie 21

Figure II. 6 : Benne SANDVIK TH551i en charge 22

Figure II. 7 : Cycle d'une unité de transport dans les

mines 22

Figure III. 1 : Vue en plan de la mine du trajet GRIZZLI?ETANG

.34

Figure III. 2 : Catégorie des heures prestées des

engins de transport 38

Figure III. 3 : Catégorie des heures de travail des

unités de transporErreur ! Signet non défini.

Figure III. 4 : Chaine d'extraction puits 1 Erreur !

Signet non défini.

Figure III. 5 : Vue plan de la dénivellation 50

Figure III. 6 : Vue en plan de la route et la distance

GRIZZLY-ETANGErreur ! Signet non défini.

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ X ~

LISTE DES TABLEAUX

Tableau I. 1 : Eléments géotechniques pour

le gisement de kamoto 7

Tableau II. 1 : Caractéristiques techniques du

camion-bennes SANDVIK TH551i ..21

Tableau III. 1 : présentation des tonnages

transportés du trajet GRIZZLY?ETANG ..35

Tableau III. 2 : calcul statistique du coefficient de

remplissage 36

Tableau III. 3 : Catégories d'heure de travail de la

mine de kamoto 37

Tableau III. 4 : Temps de cycle de la benne SANDVIK TH551i

affectée sur le trajet 40

Tableau III. 5 : Calcul statistique du temps moyen de

manoeuvre à la chargeuse 42

Tableau III. 6 : Calcul statistique du temps moyen de

chargement de la benne 42

Tableau III. 7 : Calcul statistique du temps moyen d'aller en

charge de la benne 43

Tableau III. 8 : Calcul statistique du temps moyen de

manoeuvre au déchargement 44

Tableau III. 9 : Calcul statistique du temps moyen de

déchargement 45

Tableau III. 10 : Calcul statistique du temps moyen retour

à la chargeuse 46

Tableau III. 11 : Calcul statistique du temps moyen d'attente

à la chargeuse 47

Tableau III. 12 : Résultat de tous les calculs

statistiques de différents temps moyens 47

Tableau III. 13 : Présentation des résultats

trouvés 52

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

" 1 "

INTRODUCTION

Dans toute exploitation minière, la productivité

d'un engin de transport est un élément clé pour la

production de la mine, et donc le transport est l'opération qu'il faut

optimiser à tout prix, dans le but de maximiser aussi la production de

la mine. Mais il se fait que face à des différents facteurs de

perturbation, la productivité des engins de transport devient

très faible par rapport à l'idéal planifié.

Le transport dans une mine est un procédé

technologique au déplacement des charges (stériles et minerais),

il établit la liaison entre le fond de la mine et le point de

déchargement des produits (stock ou usine de traitement). Il

présente des dépenses très considérables du prix de

revient total de l'exploitation.

Malgré tous les efforts employés dans le secteur

minier, des problèmes d'ordre technique et organisationnel subsistent

encore. Parmi les problèmes d'organisation des travaux miniers

rencontrés à la mine de Kamoto, en ce qui concerne le transport

des produits, on retient les problèmes de fluidité du circuit de

transport, qui n'a qu'une seule voie de roulage où toutes les

activités de la mine y sont observées, le manque de communication

entre les contrôleurs techniques (dispatch) et les opérateurs des

camions bennes. Tous ceux-ci ne permettent pas de réaliser l'objectif

planifié au service de la planification.

Ainsi, lors de notre passage à la mine souterraine de

Kamoto, nous avons remarqué que les engins de transport offraient une

productivité faible par rapport à ce que les engins devraient

faire réellement suite à certains facteurs de perturbation, c'est

la raison principale qui nous a poussés à mener notre travail sur

« LE CALCUL DE LA PRODUCTIVITE D'UN ENGIN DE TRANSPORT DANS LA

MINE SOUTERRAINE. (Cas de la benne SANDVIK TH551i de Kamoto) »

Pour y arriver, nous devons répondre aux

préoccupations de savoir quels sont les facteurs influençant la

productivité d'un engin de transport ? Et quelle est la

productivité d'un engin de transport dans une mine souterraine afin de

réaliser le cubage planifier ?

Pour déterminer la productivité de nos engins,

nous avons adoptés une méthodologie de travail suivante :

? Les techniques d'interviews ;

? Les techniques documentaires ;

? Les visites sur terrains qui ont consistées aux

récoltes des données.

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

" 2 "

Hormis l'introduction et la conclusion notre travail comprend

trois chapitres à savoir :

? Chapitre I : généralités sur la mine

souterraine de Kamoto ;

? Chapitre II : notions sur le transport dans une mine

souterraine ;

? Chapitre III : calcul de la productivité d'un engin de

transport dans la mine souterraine (cas de la benne SANDVIK TH551i de

Kamoto).

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 3 ~

CHAPITRE 1 : GENERALITES SUR LA MINE SOUTERRAINE

DE

KAMOTO

1.1. ORIGINE DU NOM KAMOTO

Kamoto doit son nom à un village lointain dans

l'histoire, qui jonchait sur le site où a été

creusée la mine qui l'a immortalisé.

Les gens, qui passaient vers les champs apercevaient au loin

et de loin un petit feu luisant. Ils se le disaient en se montrant du petit

doigt : « Regardez là-bas un petit feu

» qui, traduit littéralement en swahili veut dire

« TAZAMA KULE KA MOTO ». Il en était ainsi

tous les jours. Voilà comment, à l'avènement des travaux

de creusement, on appela ce site, à juste titre, « KA MOTO

» nom composé qui gardait sa signification

séculaire qui traduisait en swahili «PETIT

FEU».

Le temps a eu raison de ce nom jusqu'à lui faire perdre

d'une part sa signification initiale et d'autre part son orthographe pour en

faire un nom simple.

Nous ne pouvons que nous en réjouir vu la

renommée que s'est taillée la mine de KAMOTO sur

le plan international (KTO number one).

D'aucuns, pour les convenances, souhaitaient même

l'appeler KIMOTO (=grand feu) au lieu de

KAMOTO.

1.2. HISTORIQUE DE LA MINE SOUTERRAINE DE

KAMOTO

La mine de Kamoto est située à 9 Km à

l'ouest du centre de la ville de Kolwezi. Elle reprend un gisement dont

l'exploitation a commencé en mine à ciel ouvert (carrière

de Kamoto principal). La découverture de ce gisement avait

débutée en 1942.

L'extraction du minerai n'est intervenue qu'en 1948. Le

carreau de la mine est à 1445m d'altitude qui est

considéré comme le niveau 0 (en profondeur). Les premiers travaux

préparatoires et fonçage des puits ont commencé en 1959

(puits). Quant à l'extraction du minerai, elle n'a débuté

que cinq ans après c'est-à-dire en 1964 et en 1972 la chaine

d'extraction fut mise en service.

En 1974, dix ans après le début de l'extraction

des premières tonnes des minerais, la production de la mine souterraine

de KAMOTO se situé au-dessus de 2 500 000 tonnes de minerais. Cette

année-là de forte production précédé

malheureusement l'effondrement de la

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 4 ~

mine qui survient en 1990. En 1993 les troubles

sociopolitiques conduisent à une réduction de la moitié

des effectifs, on passe alors de 2166 à 1063 agents. En 2003 nouvelle

réduction des effectifs suite à l'opération départ

volontaire ; de 1972 à 421 agents.

Fin Juillet 2006, démarrage des activités

d'assainissement par KOL (KAMOTO OPERATING LIMITED) et en Avril 2007,

démarrage réduit de la production KOL.

En 2009, la fusion de KOL et DCP, deux entreprises partenaires

de la Gécamines, qui donne naissance à l'actuel entreprise KCC ;

qui est jusqu'à ce jour exploitant de la mine souterraine de KAMOTO.

Alors l'histoire de la mine souterraine de Kamoto se

résume en quelques dates importantes, à savoir :

> 1942 : Début découverture

;

> 1948 : Début de L'exploitation

à ciel ouvert ;

> 1959 : Début des travaux de

fonçage des puits ;

> 1964 : Début de l'extraction

minière en souterrain (153.000 TS/an) ;

> 1972 : Mis en service de la chaine

d'extraction ;

> Du 13 au 15 Novembre 1986 : Venue de boues

de la carrière vers niveau 385

connexion 6 lors du chargement transport, victime : UMBALO

BIZIMUNGU,

MIJINGA (emmurés mais sortis indemne après 3 jours)

;

> 1989 : Production maximale de la mine

(3.290.000 TS/an) ;

> 1990 : Effondrement de la mine ;

> En 2006 Kamoto Operating Limited (KOL) et

DRC Copper Project (DCP)

arrivèrent à Kolwezi pour opérer dans la

mine souterraine de Kamoto.

I.3. CADRE GEOGRAPHIE

I.3.1. Localisation du site

Cette mine souterraine est exploitée jusqu'à

présent par la société Kamoto Copper Company (KCC SA.).

Elle est située à l'Ouest de la ville de Kolwezi dans la Province

du Lualaba, à 9km du centre-ville, sur le plateau de Manika.

La mine est aux coordonnées géographiques suivantes

:

> 10° 45' de latitude Sud ;

> 25° 25' 30» de longitude Est ;

> 1445 m d'altitude au-dessus de la mer.

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 5 ~

Figure I. 1: Localisation de la mine de kamoto

Figure I. 2 ; Carreaux miniers de la mine de kamoto

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

" 6 "

?.3.2.Climat &

végétation

La région de Kolwezi connait un climat tropical humide

à deux saisons, la saison des pluies qui s'étale sur sept mois

avec des variations notables, elle va d'Octobre à Avril et alterne avec

une saison sèche allant du mois de Mai à Septembre. La

température moyenne annuelle est de 21°C, avec une valeur maximale

de 31°C en Septembre, Octobre et une valeur minimale de 5°C en Juin

et Juillet.

I.4. ETUDE GEOLOGIQUE ET HYDROGEOLOGIQUE DU GISEMENT DE

KAMOTO

I.4.1. Aperçu géologique

Le gisement de Kamoto est d'origine sédimentaire

faisant parti du système litho-statique du katanguien. Il est une

écaille de la série des mines du lambeau de Kolwezi ; la

tectonique et les phénomènes de charriage ont conduit à

l'extension de Roan moyen. De ces phénomènes résultent

plusieurs lambeaux constitués de plusieurs écailles. Ce gisement

est constitué de deux couches minéralisées qui sont :

? Ore body supérieur (OBS) et ? Ore body inférieur

(OBI).

I.4.2. Subdivision du gisement

Le gisement de Kamoto comporte deux écailles à

savoir :

? KAMOTO PRINCIPAL : 113.700.000T (réserve

géologique originelle) ;

? KAMOTO ETANG : 23.000.000T (réserve géologique

originelle).

Les deux écaille comptent chacune deux couche

minéralisées de 12m dont 15m de puissance (OBI et OBS).Elles sont

séparées par un banc des stériles de 15m à 25m

formé des roches siliceuse cellulaires de très bonne tenues.

~ 7 ~

Tableau I. 1 : Eléments géotechniques

pour le gisement de kamoto [KAMOTO ET SON

GISEMENT ; 2009]

|

COUCHES

|

formation

|

Puissance (m)

|

caractéristiques

|

Teneur en%

|

Résistance en kg/cm2

|

densité

|

RDQ %

|

|

cuivre

|

cobalt

|

compression

|

traction

|

|

OBI

|

Brèche RAT grise

|

0.5

|

-couleur grise

vert

-écrasé, rubanage, grossier

|

2.06

|

0.24

|

-

|

-

|

-

|

31 à

47

|

|

RAT grise

|

1.5 à 2

|

-microgrès,

massives -

couleur gris vert

|

4.43

|

0.63

|

-

|

-

|

-

|

|

D strate

|

4 à 5

|

-gris noir -stratifiés grossièrement

-présence de

niveau chartreux et des nodules

|

3.82

|

0.45

|

2073

|

106

|

2.83

|

|

RSF

|

5

|

-mieux litée -structure feuilletée,

ondulée

-couleur gris

clair

|

4.30

|

0.11

|

1307

|

127

|

2.66

|

|

RSC

minéralisés

|

1

|

-massive sans

litage

-présence de

taches noires

|

6.58

|

0.14

|

-

|

-

|

-

|

|

OBS

|

SD 1 Argilo- dolo

|

5 à 6

|

-présence de petits

-nodules aplatis - couleur lits grise bleuté

|

7.36

|

0.51

|

1360

|

114

|

2.87

|

30

à

56

|

|

SD 1 a

dolo

|

1 à 2

|

-teinte grise clair

-stratifier en

grand banc

|

2.36

|

0.57

|

-

|

-

|

-

|

|

SD1

Bomzâtre

|

3 à 4

|

-couleur gris

clair

-stratifiée en

petits bancs

|

2.36

|

0.73

|

1828

|

102

|

-

|

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

" 8 "

I.4.3. Hydrologie et hydrogéologie

Le gisement de Kamoto est doté d'un système

d'aquifères d'origine karstique. Autrement dit, les nappes qui entourent

ce gisement ne sont pas des nappes phréatiques. Ce sont plutôt des

nappes dont les eaux circulent dans des chenaux et des cassures vers les ore

bodies sous-jacents.

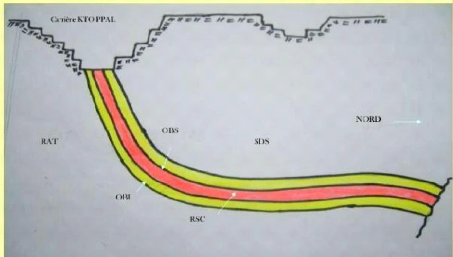

Au toit du gisement, la stratigraphie présente trois

entités de formations dolomitiques altérées qui forment

des nappes semi-captives d'origine karstique.

Il s'agit de :

> SDS ;

> CMN1a : étant un grès, c'est la roche

mère de la formation des aquifères ; > CMN1b+2 : ils

présentent des horizons carbonés et dolomitiques.

C'est dans les horizons carbonés qu'on peut trouver de

l'eau.

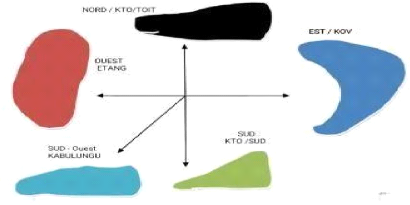

Le gisement de la mine de Kamoto est entouré de cinq

nappes disposées de la manière suivante :

> Kamoto Etang : à l'Ouest ; > KOV : à l'Est

;

> Kamoto sud : au Sud ;

> Kabulungu : au Sud-Ouest ; > Kamoto toit : au Nord.

Figure I. 3 : Les cinq nappes de Kamoto

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 9 ~

Ces nappes sont indépendantes et isolées par des

formations imperméables appelées écrans aquifères.

Ces écrans, quand ils sont parcourus par un réseau des cassures,

perdent leur caractère imperméable. Dès lors, on observe

une circulation d'eau vers les ouvrages. Il faudra envisager des venues d'eau

saisonnières dues à des infiltrations souterraines des eaux de

pluies.

Les études hydrogéologiques

réalisées par Kamoto-Géo (1984) ont montré que

parmi ces cinq nappes, celle de K.O.V est la plus grande pourvoyeuse en eau

à l'exhaure de la mine, son débit représente à peu

près 45% de l'ensemble des venues d'eau de la mine estimées

à plus ou moins 2.000.000 m3/an. Les venues d'eau proviennent

essentiellement au toit du gisement. Elles ont doublé depuis 1990, ce

qui porte à croire que l'écran dolomitique a été

percé par les effondrements de la plateure.

La situation est telle que la campagne de rabattement du

niveau hydrostatique dans les zones supérieures était

concentrée dans le flanc synclinal (flanc sud) et il s'est

créé par conséquent un cône de dépression de

sortie vers le Nord. Le niveau hydrostatique n'accuse pratiquement pas de

changement.

Dès lors, les afflux d'eau deviennent d'autant plus

importants que les chantiers avancent vers le Nord. Il en est de même

quand on progresse vers l'ouest où les terrains deviennent de plus en

plus altérés et les venues d'eau en provenance de Kamoto Etang

s'avèrent très remarquable.

D'autres part, les formations étant très

altérées à l'Est, la nappe de KOV contient beaucoup d'eau,

cependant, KOV perd de plus en plus sa vigueur quand on descend en

profondeur.

I.4.4. Genèse et tectonique

Les terrains de la mine de Kamoto ont leur origine dans des

bassins de sédimentation sous forme des boues déposées en

couches plus ou moins horizontales. Ces couches sont grossièrement

parallèles entre elles et varient dans le sens vertical suivant les

conditions de dépôt et suivant la profondeur du bassin.

En profondeur, ces terrains sont généralement

dolomitiques, il existe cependant des zones altérées le long des

cassures et des failles. En faciès dolomitique, les minerais se

présentent sous forme des sulfures de cuivre et de cobalt, en

faciès altéré ces mêmes minerais se transforment en

Oxyde de cuivre et de cobalt. D'une manière générale, la

tectonique Katanguienne s'est déroulée en trois phases à

savoir [CAILTEUX, KAMPUNZU ; 2005] :

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 10 ~

> La phase de surrection qui a la forme des plis

diapiriques à noyaux de Roan est déversée vers le Nord.

Elle est appelée phase Lukunienne (656 Millions d'années) ;

> La phase hydrothermale qui est le paroxysme à la

formation des gisements Zn-Pb-Cu de substitution. Elle est appelée phase

Kipushienne (600 Millions d'années) ;

> La phase de coulissements SW-NE dont résultent les

allures sigmoïdes des anciens plis et failles et la configuration actuelle

de l'arc cuprifère du Katanga. Elle est appelée phase Kamwalienne

(600 Millions d'années).

Le gisement de Kamoto Principal se présente comme un

synclinal dépourvu du flanc Nord d'une manière spécifique.

Il est limité de toutes parts par des failles et il a la forme d'une

vaste cuvette synclinale qui s'étend en direction sur une longueur de

1500m environ d'Est à Ouest et sur une longueur de 1300m du Nord au

Sud.

La tectonique du site de Kamoto a eu pour conséquence

une dislocation en écailles plus ou moins indépendantes,

jointives au centre (Kamoto Nord) et à l'Ouest (Kamoto Etang). Au Sud,

le gisement gauchit avec l'apparition de grandes fractures verticales

s'amplifiant avec la profondeur. En son coeur, il évolue vers le Nord en

une plateure dont une partie s'est effondrée.

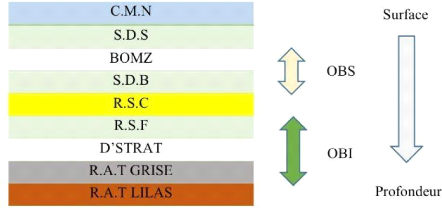

I.4.5. Stratigraphie

Les gisements de la mine souterraine de Kamoto sont

constitués d'une manière générale de deux couches

minéralisées ou ore bodies : l'ore body inférieur (OBI) et

l'ore body supérieur (OBS). Pour le gisement de Kamoto Principal, ses

couches ont chacune une épaisseur moyenne de 14m et sont

séparées par un massif stérile (Roches Siliceuses

Cellulaires) de 15m d'épaisseur en moyenne.

En allant du mur vers le toit du gisement, donc du Sud vers le

Nord, nous rencontrons

> R.A.T lilas : Roches Argilo Talqueuses lilas (RAT 3c) ;

> Brèche de RAT Grises ;

> RAT grise ;

> D'STRAT : Dolomie Stratifiée ;

> RSF Dolomitiques : Roches Siliceuses Feuilletées

(siliceuses) ;

> R.S.F. Siliceuses, Roches Siliceuses Cellulaires

(siliceuses) ;

> R.S.C. minéralisées siliceuses cellulaires

(minéralisées) ;

> Shales Intercalaires ;

> RSC Stériles : Roches Siliceuses Cellulaires

(stériles) ;

> SD ou Argilo dolomitique : Shales

Dolomitiques 1b (argilo-dolomitique) ;

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 11 ~

> SD la Dolomitique : shales dolomitiques

1a (dolomitiques) ;

> Banc Dolomitique ;

> BOMZATRES ;

> S.D 1b, Bomz : black Ore mineralized

zone ;

> S.D. 2a Graphiteux : shales dolomitiques

2a (Graphiteuse) ;

> S.D. 2a Dolomitiques : Shales

dolomitiques 2a (Dolomitiques) ;

> S.D. 2b Collenias : shales dolomitiques

2b (colle nias) ;

> S.D.2b Schisteux.

Figure I. 4 : Stratigraphie de la mine de kamoto

.. Les roches de l'ore body inférieur sont :

> Brèche de RAT grise ;

> RAT Grises ;

> D. Strat ;

> RSF Dolomitiques ;

> RSF Siliceuses ;

> RSC Minéralisées.

.. Les roches de l'ore body supérieur sont :

> S.D 1a Argilo-Dolomitiques ; > S.D 1a

Dolomitiques ;

> Bomzâtres.

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

' 12 '

Les deux couches minéralisées sont

séparées par un banc des stériles de 15m a 25m

formé des roches siliceuse cellulaires de très bonne tenues.

Figure I. 5 : Coupe schématique du gisement de

kamoto principal

I.4.6. Minéralisation

La minéralisation cupro-cobaltifère de la mine

de Kamoto est strictement localisée dans les deux ores bodies sous forme

sulfurée. Le cuivre et le cobalt sont finement disséminés

dans la roche principalement sous forme de chalcosine et carollite. Il est

à remarquer que l'ore body inférieur est moins riche en cuivre et

en cobalt que l'ore body supérieur.

Les formations minéralisées sont

composées de minéraux de cuivre et de cobalt dont les teneurs

varient respectivement de 3 à 5% Cu et 0,35 à +/-1% Co.

Les principaux minéraux sulfurés rencontrés

dans les ore bodies de la mine de Kamoto sont :

> La chalcosine : sulfure de cuivre (Cu2S) où

Cuivre = 79,85% ; Soufre = 20,15% ;

> Couleur : gris bleu textile ;

> La bornite : Double sulfure de cuivre et de fer

(Cu5FeS4) ;

Cu = 63,31% ; Fe = 11,13% ; S =

25,56% ;

> Couleur : crissée bleue ou rouge ;

> La carrolite : double sulfure de cobalt (CuCo2S4) ;

Cu = 20,52% ; Co = 38,06% ; S =

41,42%

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 13 ~

> Couleur : Blanc d'argent ;

> La chalcopyrite : double sulfure de cuivre et de fer

(CuFeS2) ;

Cu =34,60% ; ????=30,40% ; S = 35%.

> Couleur : Jaune de laiton.

La chalcopyrite apparaît sporadiquement dans les ors

bodies ; elle est surtout localisée dans le Bomz et les shales

graphiteux du toit.

I.5. METHODE D'EXPLOITATION

La mine souterraine de Kamoto a utilisé jusqu'à

présent quatre méthodes principales et leurs variantes :

> Sub-level caving (SLC) : sous-niveaux foudroyés ;

> Cut and Fill (CAF) : Tranches montantes remblayées ;

> Room and Pillar (RAP) : chambres et piliers ;

> Bloc Caving (BLC) : Blocs foudroyés.

Actuellement, seulement deux de ces méthodes sont

utilisées :

+ Cut and Fill (CAF) : utilisée dans tous les

semi-dressants ; + Room and Pillar (RAP) : pratiquée en plateure.

I.6. INFRASTRUCTURE

I.6.1. Infrastructures de surface On retrouve la

surface :

> Le garage engins mobiles ;

> L'atelier de reconditionnement ;

> L'aire de lavage engins mobiles ;

> Le dispatch véhicules ;

> Le bureau administratif du siège Kamoto ;

> Le centre de formation professionnelle ;

> L'hôpital du personnel ;

> La lampisterie ;

> Le Butler magasin 61 Kamoto.

~ 14 ~

I.6.2. Infrastructures fond

Comme infrastructure de fond nous pouvons citer:

? Les puits(le puits 1 sert à l'extraction des minerais

et à l'entrée d'air frais, le puits 2 au transport du personnel

et des matériels et aussi à l'entrée d'air frais, le puits

3 sert au passage des conduites d'embouage et l'entrée d'air frais, le

puits 4 et le puits 5 servent à l'évacuation de l'air

vicié) ;

? Les galeries ;

? La chaine d'extraction ;

? Le complexe d'exhaure ;

? Les inclinés.

I.7. CONCLUSION PARTIELLE

Le présent chapitre avait porté sur les

généralités de la mine souterraine de Kamoto. Nous disons

qu'elle est située à environ 9km à l'ouest du centre de la

ville de Kolwezi.

La minéralisation cupro-cobaltifère de cette

mine est strictement localisée dans les deux ores-body (corps

minéralisé). Du point de vue métallogénie Elle

donne de minéraux métallifères qui sont les sulfures.

Le gisement de Kamoto est d'origine sédimentaire

faisant parti du système litho-statique du katanguien. Il est une

écaille de la série des mines du lambeau de Kolwezi ; la

tectonique et les phénomènes de charriage ont conduit à

l'extension de Roan moyen.

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 15 ~

CHAPITRE 11 : NOTIONS SUR LE TRANSPORT DANS UNE

MINE

SOUTERRAINE

11.1. INTRODUCTION

L'exploitation minière a pris une grande expansion

durant ce siècle, faisant usage des grands moyens de production comme

des : pelles, chargeuses, bennes et tant d'autres. Toutes ces machines doivent

être bien gérées de façon à faire une

exploitation rentable à un coût optimal, alors, cadrant avec notre

travail, notre étude se portera sur la benne SANDVIK TH551i dans le but

de faire une étude sur sa productivité de façon à

minimiser les paramètres influençant sur la diminution de son

rendement.

11.2. TRANSPORT

Le transport est l'un des processus principaux le plus

important dans l'exploitation des carrières ou des mines. Le coût

du transport peut atteindre 30% à 40% du prix de revient total

d'exploitation.

L'objectif du transport est le déplacement des charges

depuis les fronts de travail vers les lieux de déchargement (stock,

usine de traitement, station de concassage) pour les substances utiles, et les

terrils pour les roches encaissantes (stériles).

Selon que nous nous retrouvons dans les mines à ciel

ouvert ou dans les mines souterraines, le transport des déblais prend le

nom de transport ou levage, quand la trajectoire des engins de transport est

verticale, nous parlons de levage, quand elle est

inclinée ou horizontale, nous parlons de transport.

Le levage est quasi inexistant en mine à ciel ouvert,

tandis que le levage est présent dans les cycles des opérations

en carrière et en mine souterraine [KISEYA, 2019].

~ 16 ~

Transport

Transport

Levage

Sans piste

Keope

(Friction)

Tambour

Piste

Locomotive

Bi cylindro conique

Monté sur la terre

Corde

Monté sur tour

Automobiles

Cylindrique

Convoyeurs

Conique

Tuyaux

Direct Sans fin

Main & Tail

Aérien

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

Figure II. 1 : Classification générale des

systèmes de transport

Transport

Continu ou Semi-continu

Par lots

Suspension de fluide

Convoyeur

Sans piste

Levage

Corde

Piste

Transporteuse Benneuse

Locomotive

Chargeuses

Camions

Bennes

Corde

Figure II. 2 : Systèmes de transport continu et par

lots

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 17 ~

11.2.1. Le choix de moyen de transport

Le choix de moyen de transport dépend des facteurs

principaux suivants :

> La production de la mine ;

> La distance de transport ;

> Du type d'engin de chargement ;

> Des caractéristiques de la masse minière

à transportée.

Actuellement le transport par camion benne est le plus rependu

vu la simplicité de construction des engins, la manoeuvrabilité,

la possibilité de surmonter la pente élevée allant

jusqu'à 10% la simplicité d'organisation de travail

caractérisent fort bien le mode et transport par camion benne. Le volume

de benne de camion sur le volume du godet de l'excavation est un rapport qui

dépend de la distance de transport, à partir de ces conditions on

aboutit à un choix rationnel de camion assurant la production

planifiée de la mine. Pour les mines des grandes productivités il

convient de choisir de camions de grande capacité de charge.

Le transport par camion-benne reste le moyen de transport les

plus utilisées dans l'exploitation dans la mine souterraine et à

ciel ouvert contemporaine. Ils doivent être très robustes et

souples pour pouvoir gravir la pente de l'incliné.

11.2.2. Engin de transport

Par définition, un engin de transport est une machine

de la catégorie mobile et semi mobile, utilisée dans une

exploitation minière. Aussi nous avons :

> Une machine semi mobile : est celle qui

est fixe sur son cycle élémentaire de production.

> Une machine mobile : est celle qui n'est

pas fixe sur son cycle élémentaire de production.

Dans le cas de notre travail, nous nous intéresserons

aux engins mobile ou de la benne en occurrence, qui fait l'objet de notre

travail.

11.2.3. Benne

La benne est une machine minière destinée au

transport des minerais et des stériles. Disposant d'un bac que l'on

remplit traditionnellement par des pelles ou des chargeuses, elle

déplace sa charge en empruntant des pistes en terre et se vide par

basculement de son bac vers l'arrière.

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 18 ~

11.2.4. Description de la benne

Nous pouvons classer les bennes en fonction des plusieurs

paramètres qui sont :

> En fonction de leur utilisation, nous avons :

> Des bennes pour mines souterraines ; > Des bennes pour mines

à ciel ouvert.

> En fonction de leur mode de transmission, nous avons

:

> Benne à transmission mécanique ; > Benne

à transmission électrique.

> En fonction de la structure de leur

châssis, nous avons : > Bennes à châssis

articulé ;

> Bennes à châssis rigide.

A) Les bennes à châssis rigide

Ces bennes sont durement utilisées en mine, elles

portent 4 ou 6 roues avec un essieu avant moteur. Leur capacité utile

est très variable, elle va de 25 à 150 tonnes...

Les pentes couramment admises pour les montées en

charge sont de 8% avec un maximum de 10 à 12% sur de très courtes

distances. Ces performances dépendent étroitement de la

qualité des pistes de roulages, des pentes, courbes, la largeur,

état d'entretien et de l'aménagement des points de

déversement. Ils sont particulièrement recommandés :

> En mines et carrières ;

> En transport des matériaux rocheux ou abrasif ;

> Ouvertures de chantiers lorsque les pistes ne sont pas

faites ;

> Roulage sur des pistes avec de fortes résistances

au roulement supérieur à 5% ;

> Grande distances de transport supérieure à

500m, ces bennes des tombereaux rigides Sont très polyvalents et

s'adapte bien à tous types de matériaux. Ces bennes, qui peuvent

être renforcées facilement, sont particulièrement bien

adaptées au transport de matériaux.

B) Les bennes à châssis

articulée

Par l'intermédiaire des vérins de direction, qui

sont à double effet, qui relient les deux segments du châssis. Une

bonne machine (benne) doit avoir les caractéristiques ci-dessous :

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 19 ~

La manoeuvrabilité qui se traduit par :

> Par un bon rayon de braquage ;

> Amortir les oscillations pendant le roulage ;

> Absorber les charges inertielles de freinage, de

bousculement.

11.2.5. Critère de sélection des

camions-bennes

La sélection de la taille des engins de transport

dépend des facteurs clés suivant :

> Tonnage des réserves ;

> Taux de production ;

> Distances de transport ;

> Extension latérale de la mine.

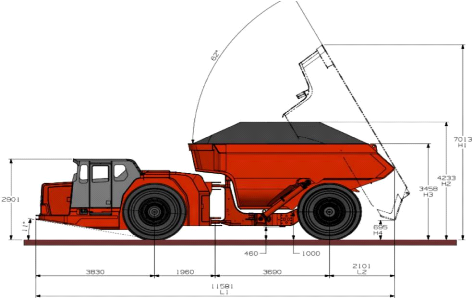

11.3. LES ENGINS DE TRANSPORT DE LA MINE SOUTERRAINE DE

KAMOTO Pour les opérations de transport, la mine souterraine de

Kamoto utilise les bennes SANDVIK modèle TH551i.

Les bennes SANDVIK TH551i sont des engins de transport pour

les mines souterraines. Est un camion souterrain intelligent à haute

productivité de 51 tonnes, appartenant à la famille SANDVIK.

Le camion SANDVIK TH551i offre une productivité accrue

et un processus de déplacement du minerai efficace. Un faible poids, une

capacité de charge utile de 51 tonnes et des vitesses de rampe

élevées sont conçus pour augmenter la

productivité.

Conçus avec la sécurité de

l'opérateur et de la maintenance à l'esprit, le camion est

équipé d'une cabine de pointe offrant une ergonomie de

l'opérateur supérieure et de multiples solutions

numériques pour une maintenance et un dépannage faciles.

Dans la mine souterraine de Kamoto le transport a pour but de

libérer les fronts minés et de transporter les minerais abattus

vers le lieu de déchargement (GRIZZLY) et aussi assurer le transport des

stériles vers les chambres a remblayées mécaniquement.

.

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

" 20 "

Figure II. 3 : Benne SANDVIK TH551i

Figure II. 4 : Benne SANDVIK avec ces dimensions

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 21 ~

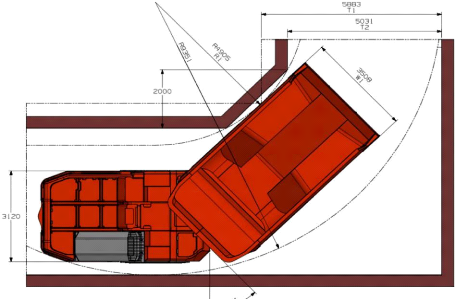

Figure II. 5 : Benne SANDVIK avec ces dimensions à

la courbure d'une galerie

Tableau II. 1 : Caractéristiques techniques du

camion-bennes SANDVIK TH551i

|

Données technique

|

Valeurs

|

Unités

|

|

Marque, sandvik

|

-

|

-

|

|

Type TH551i

|

-

|

-

|

|

Dimension (L-l-H)

|

11,5-3,2-3,2

|

m

|

|

Gamme de bennes

|

24 à 30

|

m3

|

|

Capacité

|

51

|

Tonnes métrique

|

|

Benne (standard)

|

28

|

m3

|

|

Poids (opérationnel)

|

4687

|

Kg

|

|

Puissance moteur

|

515

|

Kw

|

|

Vitesse en charge

|

33,4

|

Km/h

|

|

Vitesse max

|

35,8

|

Km/h

|

~ 22 ~

Figure II. 6 : Benne SANDVIK TH551i en charge

11.4. ETUDE DU TEMPS DE CYCLE D'UN ENGIN DE TRANSPORT

11.4.1. Cycle des engins de transport

Le temps de cycle d'un engin de transport correspond normalement

à celui enregistré entre l'heure du départ de la benne

à la chargeuse après le chargement et l'heure de retour de la

benne à vide y compris le temps de chargement.

|

Attente aux chargement

|

|

Chargement

|

Retour a Aller en

vide charge

Figure II. 7 : Cycle d'une unité de transport dans les

mines

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 23 ~

Le temps de cycle est le temps que l'engin met pour reprendre

la même opération. Il est donné par l'expression suivante

:

Tci = Tv + Tf (II.1)

Avec :

> Tom: temps de cycle ;

> Tv : temps variable ;

> Tf : temps fixe.

Or Tv = Ta + Tr. (II.2)

Et Tf = Tmc + Tc + Tmd + Td +

Tac (II.3)

Alors l'expression de temps de cycle devient :

Tor =Ta+Tr+ Tmc+Tc +Tmd+Td +Tac (II.4)

Avec :

> Ta : Temps d'aller (benne

chargée) ;

> Tr : Temps retour (benne vide) ;

> Trac : Temps de manoeuvre à la chargeuse

;

> Tc : Temps de chargement ;

> Tmd : Temps manoeuvre au déchargement ;

> Td : Temps de déchargement ;

> Tac : Temps d'attente à la chargeuse.

Le temps d'attente, les retards et l'efficacité de

l'opérateur ont tous une incidence sur la durée des cycles. En

réduisant au minimum le temps de cycle, la productivité peut

augmenter de manière considérable.

11.4.2. Le coefficient de remplissage

Le coefficient de remplissage peut varier selon la

différence granulométrique des matériaux à

transporter, d'où l'abattage joue un rôle important sur un bon

remplissage du bac de la benne et par conséquent sur la

productivité de la benne.

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 24 ~

11.5. CLASSIFICATION DES HEURES

Tout part d'une période de référence

représentant soit un poste, soit une journée, soit une semaine,

soit un mois, soit une année, ... Elle peut être

décomposée en différentes classes d'heures suivantes

[KAMULETE, 2012] :

11.5.1. Heures théoriques ou possibles

(HP)

Elles représentent le total d'heures possibles dans une

période donnée :

> Un poste= 8 heures ; > Un jour= 24 heures ;

> Un mois =30 jours= 720 heures (ou 8760/12=730 heures) ;

> Une année = 365 jours = 8 760 heures...

Les heures possibles s'expriment comme suite :

HP=???????? + ???????????? (II.5)

Avec :

> ???????? : Les heures d'activité ;

> ???????????? : Les heures d'inactivité.

A) Heures d'activité

(????????)

Elles représentent l'ensemble des heures pendant

lesquelles les services d'exploitation et de maintenance sont en

activité quelle que soit la période de référence

considérée.

Ces heures sont divisées en deux classes d'heures :

> Heures de mise à disposition (HMD) ; > Heures de

maintenance (HM).

???????? = HMD+HM (II.6)

A.1) Heures de mise à disposition (HMD)

Ce sont les heures pendant lesquelles les engins sont mis

à la disposition de la division de l'exploitation. Autrement dit, le

total d'heures garanties par la division de Maintenance à l'Exploitation

pour la réalisation de la production planifiée.

Ces heures sont divisées en deux classes d'heures :

> Heures d'utilisation réelle ou effective(HUE) ;

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 25 ~

> Heures improductives(HIMP).

HMD=HUE+HIMP (II.7)

A.1.1) Heures

d'utilisation réelle ou effective(HUE)

Ce sont les heures effectivement prestées par les engins

affectées à l'exploitation. A.1.2) Heures

improductives(HIMP)

Ce sont les heures pendant lesquelles les engins qui sont mis

à la disposition de l'exploitation ne travaillent pas à la

production.

Il s'agit par exemple des heures de :

> Changement de poste ;

> Attente poste ;

> Minage ;

> Déplacement des engins d'un chantier à l'autre

;

> Ravitaillement en carburant ;

> Visite de la division de maintenance ;

> Manque du courant ou panne sèche ;

> Autres arrêts divers indépendants de

l'état de l'engin.

A.2) Heures de maintenance (HM)

Ce sont les heures pendant lesquelles les engins sont à

la disposition de la maintenance.

Il s'agit des heures qui correspondent aux périodes

d'entretien, de réparation, de rénovation ou du retard dû

aux approvisionnements en pièces de rechanges.

B) Heures d'inactivité

(Hinact)

Elles représentent les heures pendant lesquelles les

engins ne sont sous la responsabilité directe ni de l'exploitation, ni

de la maintenance.

Dans cette classe d'heures, nous considérons les heures

de réserve qui sont les heures gérées par la direction du

siège en cas de surabondance de la flotte d'engins. Les engins de

réserve sont localisés à la maintenance.

11.6. COEFFICIENT DE GESTION DES ENGINS

Nous pouvons définir ces coefficients en connaissant la

classification d'heures. Ces coefficients sont à 3 à savoir :

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

" 26 "

v Le coefficient de mise à disposition(CMD) ;

v Le coefficient d'utilisation effective (CUE) ;

v Le coefficient d'utilisation absolue (CUA).

11.6.1. Coefficient de mise à disposition

(CMD)

Le coefficient de mise à disposition(CMD) est le

rapport entre les heures de mise à disposition et les heures possibles

:

??????

CMD=(II.8) ????

> Le taux de mise à disposition

(TMD)

Le taux de mise à disposition (TMD) c'est le produit

du coefficient de mise à disposition multiplication par 100.

TMD=CMD×1OO [%] (II.9)

11.6.2. Le coefficient d'utilisation effective

(CUE)

Le coefficient d'utilisation effective (CUE) est le rapport

entre les heures d'utilisations effectives et les heures de mise à

disposition:

CUE= ??????

?????? (II.10)

> Le taux d'utilisation effective (TUE)

Le taux d'utilisation effective (TUE) c'est le produit du

coefficient d'utilisation effective multiplié par 100.

TUE=CUE×100 [%] (II.11)

11.6.3. Coefficient d'utilisation absolue

(CUA)

Le coefficient d'utilisation absolue c'est le produit du

coefficient de mise à disposition et le coefficient d'utilisation

effective.

??????

CUA=CMD×CUE=

????

|

?????? ??????

× =(II.12)

??????????

|

|

> Le taux d'utilisation absolue (TUA)

Le taux d'utilisation absolue est le produit entre le

coefficient d'utilisation absolue multiplié par 100.

TUA=CUA×100 [%] (II.13)

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 27 ~

11.7. NOTIONS SUR LES RENDEMENTS D'UN ENGIN DE

TRANSPORT

11.7.1. Définition

En générale, le rendement d'un engin de transport

dans une mine, est la quantité des matériaux que l'engin

déplace pendant une unité de temps. Donc ce rendement est

fonction du temps que l'engin met pour déplacer les matériaux et

retourner au point de chargement.

Pour les engins de transport comme les bennes, nous distinguons

deux rendements, à savoir :

+ Le rendement théorique ou optimal ; + Le rendement

pratique ou réel.

11.7.2. Notions sur le rendement théorique d'un

engin de transport

11.7.2.1. Définition

Le rendement théorique d'un engin de transport est la

quantité des matériaux que l'engin déplace pendant une

unité de temps qui est seulement fonction de son temps de cycle.

Le rendement théorique d'un engin de transport est

donné par la formule suivante :

> : Rendement théorique de la benne ;

> Cb : Capacité bac benne ;

> Kr- : Coefficient de remplissage benne ;

> Tcyfi : Temps de cycle benne ;

> 60 : Les nombres de minutes que l'on trouve dans une

heure.

La capacité théorique du bac de la benne est

déterminée par le concepteur de la benne à partir de

l'usine de fabrication, et le coefficient de remplissage de la benne sera

déterminé dans

le chapitre trois en fonction des différents tonnages de

la benne.

~ 28 ~

11.7.3. Notions sur le rendement pratique ou réel

d'un engin de transport

11.7.3.1. Définition

Le rendement pratique ou réel d'un engin de transport est

la quantité des matériaux que l'engin déplace pendant une

unité de temps affectée d'un coefficient qui est fonction des

heures des prestations réelles de l'engin dans la mine sur une

période bien déterminée.

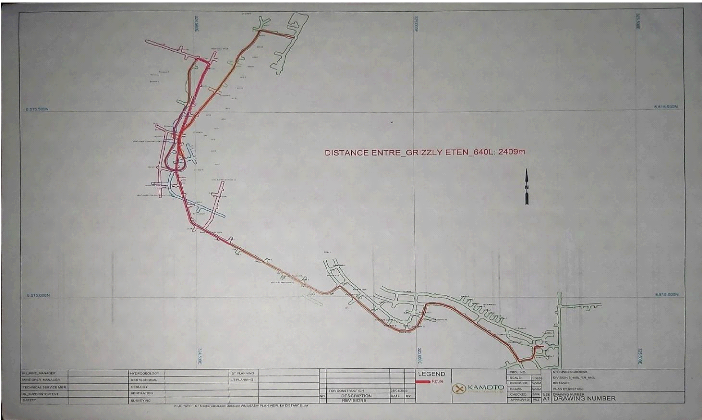

Il est donné par la formule suivante :

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

Avec :

> R??é??1??

???? : rendement pratique de la benne ; > Cb

: capacité bac benne ;

> K- : coefficient de remplissage benne ;

> 60 : les nombres de minutes que l'on trouve dans une heure ;

> CUA : coefficient d'utilisation absolue de la benne ; >

Tcy?? : Temps de cycle benne.

11.8. NOTIONS SUR LA DISTANCE STANDARD

11.8.1. Définition

La distance standard est une distance fictive qu'aurait

parcourue un engin de transport (benne) à la vitesse moyenne hors mine

sur un plan horizontal pendant un temps égal à la moitié

du temps de cycle sur un circuit réel. On peut également la

définir comme une mesure en mine à ciel ouvert ou dans la mine

souterraine pour les distances parcourue par les bennes en contrôlant le

rendement aussi bien de transport que celui des excavateurs ; des chantiers ;

elle peut être aussi une planification de la distance pour les

différents trajets de la mine.

11.8.2. But de la notion de la distance

standard

Cette notion s'est imposée suite à certaines

difficultés concernant [KAMULETE,

2012] :

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 29 ~

> L'évaluation de la production ;

> La comparaison de deux chantiers différents; > La

comparaison de deux mines différentes ; > La comparaison de deux

époques différentes.

Ainsi, il fallait un moyen conventionnel pour :

> Pouvoir uniformiser le transport dans les différents

chantiers ou mines ;

> Pouvoir prévoir les heures bennes nécessaires

pour l'évacuation d'un cubage donné ; > Mieux planifier les

travaux, les contrôler et les évaluer.

La distance standard est une notion importante interne

à toute entreprise pour la planification des moyens de production. La

mine souterraine de kamoto étant une mine jadis appartenant à la

Gécamines, pour calculer la distance standard, nous allons faire recours

aux formules qu'appliquait la Gécamines.

Elles sont approximativement données par les formules

suivantes : > Lorsque la distance de transport est inférieure

à 3Km.

Dst=Dh+10Dv+K (II.16)

> Lorsque la distance de transport est supérieure

à 3Km.

Dst=Dh+11,6Dv+1,455Dr+0,35Df+K (II.17)

Avec :

> Dst : Distance standard (Kmst) ;

> Dh : Distance entre le point de chargement et le point de

déchargement (m) ; > Dv : Dénivellation entre le point de

chargement et le point de déchargement (m) ; > Dr : Distance

horizontale sur le remblai dont la valeur ne peut excéder 200m ; > Df

: Distance horizontale au fond de la mine dont la valeur ne peut

excéder

200m ;

> K : Constante correspondant à une distance

fictive. Généralement elle est de 500m.

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

" 30 "

11.9. NOTIONS SUR LA PRODUCTIVITE

11.9.1. Définition

La productivité est un rapport mesurable entre la

quantité produite et l'ensemble des facteurs mis en oeuvre pour

réaliser ladite quantité. Parler de facteur mis en oeuvre pour la

réalisation de la quantité, c'est faire recours aux engins, et la

productivité de ces engins revient à établir le rapport

leur engins de production utilisés, l'unité de temps

l'équipe de travail et le cubage planifié.

11.9.2. Formule de la productivité

La productivité est donnée par la formule suivante

:

Pro=????é??????

???? ×Dst (II.18)

Avec :

? Pro : Productivité horaire de la benne

(??3Kmst/h) ; ? Dst : Distance standard (Kmst) ;

? ????é???? ??

???? : Rendement horaire de la benne

(??3/h).

11.10. CONCLUSION PARTIELLE

Dans ce chapitre, il a été question d'une

étude concernant le transport dans une mine souterraine, le choix de

moyen de transport ; sur une des unités de transport utilisé dans

la mine souterraine de Kamoto, la description ainsi que les

caractéristiques de la benne SANDVIK TH551i, du temps de cycle d'une

unité de transport, des différents rendements que peut avoir un

engin de transport, de la distance standard ainsi de la productivité

horaire de la benne.

Et aussi de différents paramètres qui entre en

jeu pour déterminer les rendements de la benne et nous avons

donné le temps de cycle. La répartition des classes d'heure de la

benne. Dans le chapitre trois nous allons calculer ces différents

paramètres.

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 31 ~

CHAPITRE III : CALCUL DE LA PRODUCTIVITE D'UN ENGIN

DE

TRANSPORT DANS LA MINE SOUTERRAINE

(Cas de la benne SANDVIK TH551i de kamoto)

III.1. INTRODUCTION

Dans ce chapitre nous procéderons à la

présentation des différentes données

récoltées sur terrain, lesquelles nous permettrons de calculer

grâce à une analyse statistique, les différents

paramètres qui entre en jeu dans la détermination des

différents rendements ainsi que de la productivité d'une

unité de transport comme expliquée dans le chapitre

précèdent. Après nous allons évaluer les

différents rendements, puis nous allons procéder à une

analyse critique et sur base de cette analyse, nous pourront arriver à

la fin à donner une suggestion afin de permettre à l'entreprise

KCC SA. A améliorer le rendement de ses unités de transport.

III.2. NOTIONS DE LA STATISTIQUE

Nous avons besoin, pour établir les temps moyens

cités ci-haut ; de déterminer les valeurs moyennes à

l'aide d'une analyse statistique.

III.2.1. Rappel sur les grandeurs

statistiques

a)Le nombre de classes (K)

Une classe est l'ensemble d'éléments de la

série d'observation définie par la loi de distribution

statistique pour couvrir toute la série d'observation. La loi de

distribution statistique répartit tous les éléments

observés en un nombre de classe (K) défini par l'expression

ci-dessous:

(III.1)

Avec :

? n : Nombre total d'observations.

b) L'étendue (d)

L'étendue est la différence entre la plus grande

valeur observée de la série et la plus petite valeur

observée de la même série. Elle est donnée par la

relation suivante :

d=Kmczx- Km/n (III.2)

Avec :

? Xmax : Valeur maximale ;

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 32 ~

? Xmin : Valeur minimale.

c) L'amplitude (a)

Elle représente la longueur d'une classe, elle est

exprimée par l'expression mathématique suivante :

d) Limite supérieure (Ls)

Elle représente la limite supérieure de la

dernière classe de la distribution statistique. Elle est

évaluée mathématiquement par la formule suivante :

Ls=Xmax+?? (III.4)

2

e) Limite inférieure (Li)

Elle représente la limite inférieure de la

première classe de la distribution statistique. Elle s'exprime

mathématiquement par la formule suivante :

??

Li=Xmin-(III.5)

2

f) La fréquence (f??)

Par définition, la fréquence est le nombre

d'observation statistique correspondant à un événement

donné, une classe donnée.

Soit x la valeur de la variable observée et soit une suite

d'intervalle adjacents égaux des dimensions h (h = le pas de la

classe).

Soit Xi avec (i=1, 2,3,...) la valeur centrale de chaque

intervalle au milieu de chaque classe.

Avec ces conditions la valeur de X ne peut être pas

effectuée à l'un des intervalles que si la relation suivante est

vérifiée.

(III.6)

La fréquence est définie par l'expression suivante

:

???? = N?? (III.7)

N

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 33 ~

g) La moyenne arithmétique

(??)

C'est une valeur moyenne de toutes les valeurs

observées de la série, cette moyenne peut être une moyenne

arithmétique lorsque la distribution est discrète ou une moyenne

pondérée lorsque la distribution est continue.

La moyenne arithmétique d'une série classée

est donnée par l'expression suivante :

??=????? × ???? (III.8)

Avec :

? ???? : Le centre de classe.

? La variance et l'écart type : la dispersion fournit

des renseignements des opérations et leurs moyennes. Le paramètre

de dispersion est la variable qui est donné par la formule suivante :

ä=? ???? × (???? - ??) 2 (III.9)

? L'écart-type : est la racine carrée de la

variance. Il s'exprime dans la même unité que la moyenne est

donnée par la formule suivante :

ä = v?? (III.10)

Avec :

? ä : la variance.

La moyenne arithmétique ?? sera comprise dans l'intervalle

ci-dessous :

??-v?? = ?? = ?? + v?? (III.11)

Nous appellerons le temps de cycle étant la

durée de la réalisation séquentielle d'un certain nombre

par exemple l'évacuation des produits abattus sur le point de chargement

vers le point de déchargement. C'est ainsi l'espace de temps entre deux

chargements exécutifs.

Pour élaborer le présent travail, nous nous

sommes basés sur la méthode de chronométrage sur

terrain.

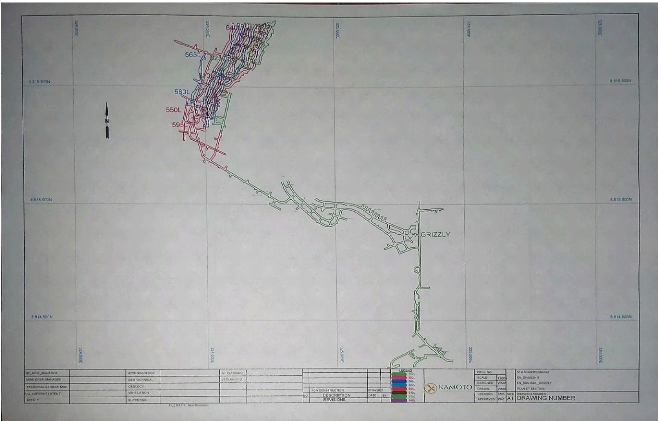

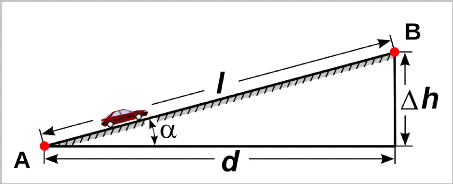

Voici une vue en plan du trajet (routes) GRIZZLY

vers la zone ETANG sur la figure ci-dessous.

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 34 ~

Figure III. 1 : Vue en plan de la mine du trajet GRIZZLI?ETANG

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 35 ~

III.3. PRESENTATION DES DONNEES

Tableau III. 1 : présentation des tonnages

transportés du trajet GRIZZLY?ETANG

|

N°

|

Tonnage Minerais (T)

|

|

1

|

46,93

|

|

2

|

43,89

|

|

3

|

48,35

|

|

4

|

40,55

|

|

5

|

40,66

|

|

6

|

44,51

|

|

7

|

45,03

|

|

8

|

40,52

|

|

9

|

38,79

|

|

10

|

46,85

|

|

11

|

43,95

|

|

12

|

49,78

|

|

13

|

40,90

|

|

14

|

39,13

|

|

15

|

42,34

|

|

16

|

47,08

|

|

17

|

41,37

|

|

18

|

39,87

|

|

19

|

45,02

|

|

20

|

40,96

|

|

21

|

40,01

|

|

22

|

46,56

|

|

23

|

44,09

|

|

24

|

38,98

|

|

25

|

42,66

|

|

26

|

43,07

|

|

27

|

40,23

|

|

28

|

39,87

|

|

29

|

41,73

|

|

30

|

45,19

|

III.3.1. Détermination du coefficient de

remplissage dans les minerais (Kr) Considérons que X,

représente le tonnage et N, l'effectif d'échantillons.

? Xmax : est la plus grande valeur de X ; ? Xmin : est la plus

petite valeur de X.

Calculons le coefficient de remplissage moyen en suivant les

étapes de la méthode de LIORZOU.

" 36 "

Xmax = 49,78 tonnes et Xmin = 38,79 tonnes

> Détermination du nombre de classes (K)

|

K = 1+10

3

|

log?? Avec : N=30

|

|

K = 1+10

3

|

log 30 = 5,92 -Þ 6

classes

|

> Etendue de la population (d)

d = Xmax - Xmin

d = 49,78 - 38,79 = 10,99 > Amplitude (a)

d

a = 10,99

6-1

= 2,198

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

> Limite inférieure (Li) et limite supérieure

(Ls)

|

Li = Xmin - a

2

|

= 38,79 - 2,198

2 = 37,691

|

|

Ls = Xmax + a

2

|

= 49,78 + 2.198

2 = 50,879

|

Tableau III. 2 : calcul statistique du coefficient de

remplissage

|

N°

|

Classes

|

X??

|

????

|

f??

|

X

|

|

1

|

37,691 - 39,889

|

38,790

|

5

|

6,59

|

0,17

|

|

2

|

39,889 - 42,087

|

40,988

|

9

|

12,30

|

0,30

|

|

3

|

42,087 - 44,285

|

43,186

|

6

|

8,64

|

0,20

|

|

4

|

44,285 - 46,483

|

45,384

|

4

|

5,90

|

0,13

|

|

5

|

46,483 - 48,681

|

47,582

|

5

|

8,09

|

0,17

|

|

6

|

48,681 - 50,879

|

49,780

|

1

|

1,49

|

0,03

|

|

TOTAL

|

|

|

30

|

43,01

|

1

|

Le tonnage moyen dans les minerais est de 43,01

tonnes.

Kr = ????é???? (III.12)

????h

Avec :

+ Kr : Coefficient de remplissage de la benne ;

+ ????é???? : Tonnage chargé réellement

;

+ ?????? : Tonnage théorique bac benne.

????h = 51 tonnes

Le coefficient de remplissage de la benne dans les minerais est

de : Kr = 0,84

~ 37 ~

III.4. DETERMINATION DES COEFFICCIENTS DE GESTION D'UN

ENGIN

Les heures de travail dans la mine souterraine de kamoto (KCC)

sont reparties de la manière suivante :

+ Un poste : 12 heures (de 7h00' à

19h00') ;

+ Visité de la division de maintenance :

30 minutes ;

+ Changement de poste : arrêt des

activités 2h00' avant et après poste.

Tableau III. 3 : Catégories d'heure de

travail de la mine de kamoto

|

Heures

Possible

(HP)

|

Heures D'inactivité

(????????????)

|

Heures d'activité

(????????)

|

Heures de Mise à Disposition (HMD)

|

Heures de Maintenance (HM)

|

Heures d'

Utilisation

Effective

(HUE)

|

Heures

Improductive (HI)

|

|

24Heures

|

4Heures

|

20Heures

|

19Heures

|

1Heure

|

16Heures

|

3Heures

|

> Coefficient de mise à disposition (CMD)

: c'est le rapport entre les heures de mise à disposition et

les heures possibles :

|

??????

CMD=??P

|

= 19

24

|

= 0,792

|

> Le taux de mise à disposition (TMD)

: c'est le produit du coefficient de mise à disposition

multiplication par 100.

TMD=CMDx1OO = 0,792 x100 = 79,2 %

> Le coefficient d'utilisation effective (CUE)

: c'est le rapport entre les heures d'utilisations effectives et les

heures de mise à disposition:

|

??UE

CUE=??????

|

= 16

19

|

= 0,842

|

> Le taux d'utilisation effective (TUE) :

c'est le produit du coefficient d'utilisation effective multiplié par

100.

TUE=CUEx100 = 0,842 x100 = 84,2 %

> Le coefficient d'utilisation absolue (CUA)

: c'est le produit du coefficient de mise à disposition et le

coefficient d'utilisation effective.

CUA=CMDxCUE = 0,792 x 0,842 = 0,667

> Le taux d'utilisation absolue (TUA) :

c'est le produit entre le coefficient d'utilisation absolue multiplié

par 100.

TUA=CUAx100 = 0,667 x 100 = 66,7 %

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

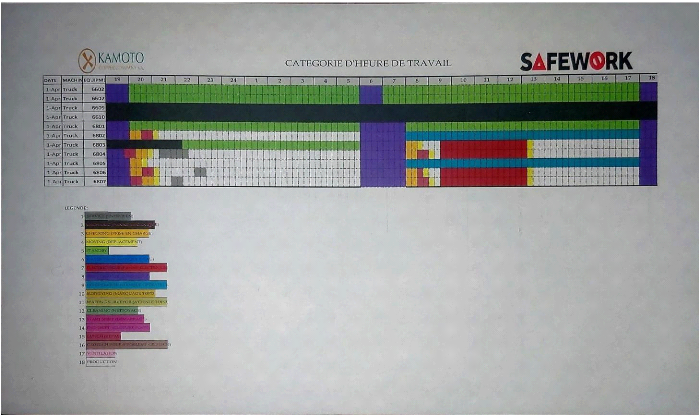

" 38 "

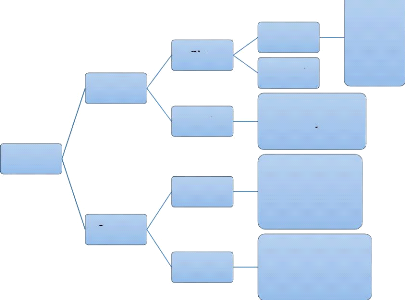

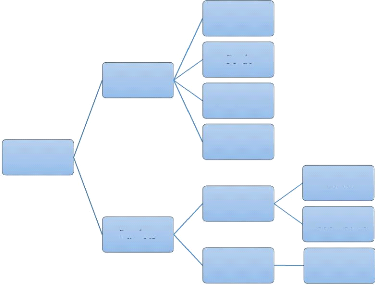

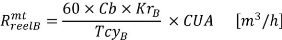

Figure III. 2 : Catégorie des heures prestées des

engins de transport dans la mine de kamoto

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 39 ~

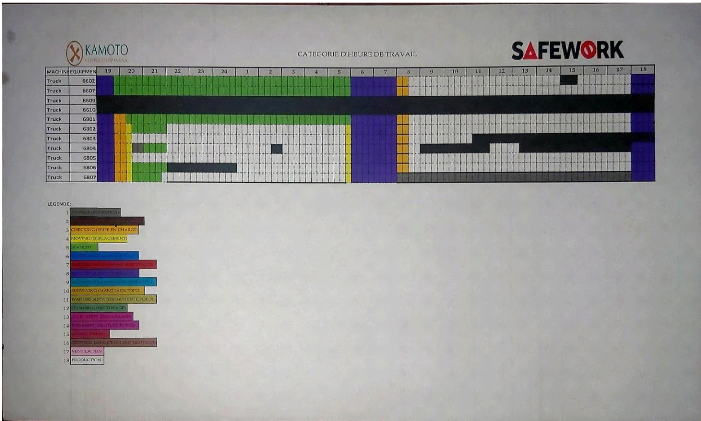

Figure III. 3 : Catégorie des heures de travail des

unités de transport dans la mine de kamoto

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

~ 40 ~

III.5. CHRONOMETRAGE DU TEMPS DE CYCLE DE LA BENNE

SANDVIK

III.5.1. Chronométrage

Etant une méthode pratique, le chronométrage

consiste à effectuer plusieurs mesurages des temps de différentes

opérations effectuées par le camion-benne au cours de leur cycle

de travail habituel. Pour ce présent travail, l'application

HYBRID STOPWATCH and TIMER du système d'exploitation

d'Android a été utilisée pour le chronométrage des

temps qui est donné en seconde.

Ainsi, les résultats des chronométrages des

temps de cycle du camion-benne SANDVIK TH551i effectués à la mine

souterraine de kamoto sont repris dans les tableaux suivants.

Après un certain nombre de chronométrage

réalisé dans le trajet GRIZZLY?ETANG, nous avons

obtenu les résultats qui sont répertoriés dans le tableau

ci-dessous, nous notons les différents temps qui entrent dans la formule

du temps de cycle de la benne SANDVIK TH551i affectée sur le trajet

GRIZZLY?ETANG.

Tableau III. 4 : Temps de cycle de la benne SANDVIK

TH551i affectée sur le trajet

GRIZZLY?ETANG

|

N°

|

Tmc

(sec)

|

Tc

(sec)

|

Ta

(sec)

|

Tmd

(sec)

|

Td

(sec)

|

Tr

(sec)

|

Tac

(sec)

|

|

1

|

66

|

374

|

894

|

27

|

46

|

723

|

104

|

|

2

|

84

|

336

|

896

|

32

|

60

|

774

|

145

|

|

3

|

72

|

410

|

915

|

38

|

34

|

751

|

216

|

|

4

|

88

|

312

|

899

|

33

|

30

|

720

|

90

|

|

5

|

67

|

367

|

1009

|

43

|

32

|

809

|

230

|

|

6

|

71

|

382

|

844

|

28

|

43

|

686

|

273

|

|

7

|

78

|

296

|

829

|

47

|

30

|

662

|

259

|

|

8

|

63

|

367

|

845

|

33

|

48

|

701

|

193

|

|

9

|

102

|

431

|

912

|

37

|

42

|

733

|

110

|

|

10

|

92

|

328

|

924

|

51

|

39

|

697

|

212

|

|

11

|

72

|

301

|

891

|

40

|

38

|

725

|

196

|

|

12

|

98

|

294

|

914

|

28

|

35

|

801

|

68

|

|

13

|

106

|

381

|

840

|

45

|

29

|

678

|

142

|

|

14

|

111

|

400

|

953

|

41

|

33

|

737

|

199

|

|

15

|

91

|

362

|

857

|

38

|

37

|

709

|

233

|

" 41 "

|

16

|

88

|

370

|

869

|

48

|

37

|

665

|

191

|

|

17

|

77

|

402

|

888

|

32

|

40

|

819

|

189

|

|

18

|

121

|

411

|

921

|

43

|

34

|

796

|

172

|

|

19

|

83

|

374

|

1061

|

39

|

30

|

753

|

220

|

|

20

|

90

|

360

|

1112

|

50

|

31

|

687

|

258

|

|

21

|

115

|

389

|

906

|

46

|

36

|

691

|

306

|

|

22

|

100

|

358

|

899

|

37

|

41

|

744

|

145

|

|

23

|

106

|

415

|

861

|

39

|

29

|

760

|

196

|

|

24

|

109

|

390

|

809

|

32

|

35

|

823

|

159

|

|

25

|

79

|

320

|

871

|

29

|

43

|

672

|

222

|

|

26

|

86

|

412

|

879

|

33

|

38

|

759

|

287

|

|

27

|

93

|

325

|

797

|

41

|

32

|

723

|

325

|

|

28

|

96

|

300

|

925

|

37

|

46

|

685

|

253

|

|

29

|

69

|

326

|

961

|

52

|

37

|

869

|

126

|

|

30

|

84

|

428

|

824

|

39

|

39

|

702

|

180

|

III.6. DETERMINATION DU TEMPS MOYEN DE CYCLE

III.6.1. Calcul du temps moyen de manoeuvre à la

chargeuse (??????) ? Détermination du nombre de classes (K)

|

K = 1+10

3

|

log?? Avec : N=30

|

|

K = 1+10

3

|

log 30 = 5,92 -Þ 6

classes

|

? Etendue de la population (d)

d = Xmax - Xmin

d = 121 - 63 = 58 ? Amplitude (a)

d

a = 58

6-1

= 11,6

BANZA KATONGOTONGO Jean-Luc [TFC/UNILI]

? Limite inférieure (Li) et limite supérieure

(Ls)

|

Li = Xmin - a

2

|