UNIVESITE MAPON

FA C U LT E POLYTECHNIQUE

Département de Génie

Mécanique

OPTIMISATION DE LA MAINTENANCE

PREVENTIVE D'UNE POMPE CENTRIFUGE

Cas de la pompe centrifuge Sulzer 086 de l'entreprise MMG

Kinsevere

Présenté par :

KABANGU MUTEBA Gloire Troisième

Bachelier

Travail présenté et défendu en vue de

l'obtention du diplôme d'ingénieur bachelier en Génie

Mécanique

Avril 2024

Année académique 2022-2023

UNIVESITE MAPON

FA C U LT E POLYTECHNIQUE Département de

Génie Mécanique

OPTIMISATION DE LA MAINTENANCE

PREVENTIVE D'UNE POMPE CENTRIFUGE

Cas de la pompe centrifuge Sulzer 086 de l'entreprise MMG

Kinsevere

Travail présenté et défendu en vue de

l'obtention du diplôme d'ingénieur bachelier en Génie

Mécanique

Présenté par : KABANGU MUTEBA

Gloire Promotion : Troisième Bachelier

Directeur : Prof. KABEYA TSHIBAMBA Python

Co-directeur : Ass. DILUKILA FUKIAU Fabrice

Epigraphie

I

Epigraphie

« L'optimisation est l'art de rendre les

choses

meilleures qu'elles ne le sont déjà. »

Robert Coller

Dédicaces

Dédicaces

À mes chers parents,

Ce travail est le reflet de votre amour et de votre

dévouement. Vous avez planté les graines de la curiosité

et de la persévérance en moi, et c'est avec une immense gratitude

que je vous dédie ce travail.

Votre soutien inébranlable et votre foi en mes

capacités m'ont permis de surmonter les obstacles et de poursuivre mes

rêves. Cette réussite, je la dois à votre éducation

et à votre exemple.

Avec tout mon amour,

KABANGU MUTEBA Gloire

II

Remerciements

Remerciements

Avant de plonger dans le coeur de ce travail, nous tenons

à exprimer notre profonde gratitude à tous ceux qui ont

contribué de près et de loin à sa réalisation. Ce

travail est le fruit d'un parcours académique enrichissant,

jalonné de rencontres et d'échanges qui ont façonné

notre expérience et nos connaissances.

Avant tout, nous remercions de tout notre être

l'éternel Dieu tout puissant pour son orientation et sa protection tout

au long de notre parcours.

Nous exprimons également notre profonde reconnaissance

envers nos chers parents, Didier TSHIDIBI et Antoinette MASENGO pour leur

amour, leur soutien indéfectible et les sacrifices consentis qui ont

pavé le chemin de notre réussite.

Un sincère merci est également adressé

à notre directeur, le Professeur Python KABEYA, ainsi qu'à notre

co-directeur, l'assistant Fabrice DILUKILA, dont l'expertise et la vision ont

été des éléments essentiels dans l'accomplissement

de notre travail.

Nous tenons également à remercier notre

encadreur de stage, monsieur Jean-Claude REHEMA, pour son accompagnement et sa

disponibilité tout au long de cette aventure intellectuelle.

Nos remerciements s'étendent à maman Angel

MUSUAMBA, tantine Christelle KABAYO et au professeur François NTAMBWE

pour leur soutien et leurs encouragements.

Nous n'oublions pas nos amis : Naomie WASSO, Arnold KONGOLO,

Archimède MULUNDA, Arisia MARONY, Mathieu KABANGE, Alain MWANGALA,

Nickson ZERO-FARAY, Pacifique MUGISHO, Edgard BYANI, Phinéas MASHAURI,

Jourdain KASONGO, Karlens KABAMBA, Marcus MBAYA, Moise MUMBA, Arsène

MUNANA, PidJey ABEDI, Franck MATEMBO, Gift LUMBALA, Christian MULONGO, Isaac

MUHIMA ainsi que tous nos collègues de promotion, en particulier ceux du

troisième bachelier Génie Mécanique. Votre avez

été une source de motivation et de réconfort dans les

moments les plus difficiles, et nous vous en sommes infiniment

reconnaissant.

Enfin, nos plus sincères remerciements vont à

toute notre famille pour leur présence et leur soutien inconditionnel.

Nous citons Victoire MUTEBA, Agneau MUTEBA, Norbert NSENDA, Bellemine KABAYO ;

La famille MATADI avec Hénoch MATADI, Aaron KAYEMBE, Caleb MATADI,

Kestia MATADI ; la famille MANGALA avec Harmony KABANZA, pour leur amour et

leur soutien constants.

Ce travail est le fruit d'un effort collectif et c'est avec un

coeur rempli de reconnaissance que nous partageons ce succès avec chacun

d'entre vous.

III

KABANGU MUTEBA Gloire

IV

Résumé

Résumé

La complexité des phénomènes de

défaillances nous amène à rechercher des moyens

d'améliorer les stratégies et les politiques de maintenance pour

permettre aux équipements de remplir adéquatement les fonctions

pour lesquelles ils ont été conçus. La théorie de

fiabilité en ingénierie joue un rôle très important

dans la maintenance des équipements.

Ainsi, la maintenance des systèmes industriels est

devenue un élément nécessaire pour le développement

des entreprises cherchant à conquérir de plus en plus de

marchés. Dans notre cas d'étude, on s'intéresse à

une pompe centrifuge dont le rôle principal est l'augmentation de la

pression du fluide. Une étude de maintenance de cet outil de production

ainsi que l'exploitation des données relatives aux

échéances des interventions correctives et préventives

nous ont permis d'extraire les indicateurs de fiabilité et de calculer

les temps optimaux de la maintenance préventive.

L'objectif de l'étude est de proposer des moyens

pouvant diminuer les temps d'arrêt de la machine dans le but

d'accroître sa disponibilité et de permettre ainsi la diminution

du coût de la maintenance. Cette évaluation adressera en

particulier, l'espacement des arrêts planifiés (du 27 Juin 2023 au

6 Février 2024) sur un système critique « pompe centrifuge

Sulzer 086 » de l'entreprise MMG Kinsevere de Lubumbashi. Le but sera

d'élaborer une approche pour maintenir ou améliorer la

fiabilité opérationnelle de la pompe après espacement des

arrêts planifiés.

Un processus inspiré de la maintenance basée sur

la fiabilité a été développé.

L'indisponibilité du système a été

évaluée pour plusieurs scénarios de maintenance

préventive. Cette étude a permis de démontrer que la

disponibilité est moins sensible envers l'espacement des arrêts

planifiés qu'envers l'optimisation de la maintenance

préventive.

Pour atteindre nos objectifs, nous avons examiné les

facteurs compromettant la durée de fonctionnement de

l'équipement. Après les avoir confrontés aux

données de la fiche technique indiquant la durée moyenne de

fonctionnement, nous avons, suite à une analyse approfondie,

suggéré des solutions pertinentes.

Les conclusions de notre étude ont corroboré

l'ensemble des hypothèses formulées. Elles attestent que la

performance de la pompe est inférieure à la moyenne, tandis que

sa maintenabilité est considérée comme assez

satisfaisante.

Mots clés : pompe centrifuge, maintenance,

optimisation, fiabilité, disponibilité, maintenabilité.

V

Abstract

Abstract

The complexity of failure phenomena leads us to look for ways

of improving maintenance strategies and policies to enable equipment to perform

its intended functions properly. Engineering reliability theory plays a very

important role in the maintenance of such equipment.

Thus, maintenance of industrial systems has become a necessary

element for the development of companies seeking to conquer more and more

markets. In our case study, we're looking at a centrifugal pump whose main role

is to increase fluid pressure. A study of the maintenance of this production

tool and the use of data relating to corrective and preventive maintenance

schedules enabled us to extract reliability indicators and calculate optimum

preventive maintenance times.

The aim of the study is to propose ways of reducing machine

downtime in order to increase availability and thus reduce maintenance costs.

In particular, this evaluation will address the spacing of planned shutdowns

(from June 27, 2023 to February 6, 2024) on a critical "Sulzer 086 centrifugal

pump" system at MMG Kinsevere in Lubumbashi. The aim will be to develop an

approach for maintaining or improving the pump's operational reliability after

spacing out planned shutdowns.

A process inspired by reliability-based maintenance was

developed. System unavailability was assessed for several preventive

maintenance scenarios. This study demonstrated that availability is less

sensitive to the spacing of planned shutdowns than to the optimization of

preventive maintenance.

To achieve our objectives, we examined the factors

compromising equipment uptime. After comparing them with the data in the data

sheet indicating the average running time, we carried out an in-depth analysis.

suggested appropriate solutions.

The conclusions of our study corroborated all the hypotheses

formulated. They show that the pump's performance is below average, while its

maintainability is considered quite satisfactory.

Key words: centrifugal pump, maintenance, optimization,

reliability, availability, maintainability.

VI

Table des matières

Table des matières

Epigraphie I

Dédicaces II

Remerciements III

Résumé IV

Abstract V

Table des matières VI

Liste des figures VIII

Liste des tableaux X

Liste des abréviations XI

INTRODUCTION GENERALE.....................1 Chapitre 1:

GENERALITES SUR LES POMPES CENTRIFUGES.....................3

1.1. Introduction sur les pompes 3

1.2. Types des pompes 3

1.2.1. Pompes volumétriques 4

1.2.2. Pompes non volumétrique (roto-dynamiques ou

turbopompes) 5

1.3. Généralités sur les moteurs asynchrones

12

1.3.1. Introduction 12

1.3.2. Définition 12

1.3.3. Constitution de la machine asynchrone 12

1.3.4. Principe de fonctionnement d'une machine asynchrone 12

1.4. Accouplements 13

1.4.1. Définition 13

1.4.2. Différents Types d'accouplement 13

1.4.3. Critères de choix d'un accouplement 14

1.5. Etude technique de la pompe SULZER 086 14

1.5.1. Description et rôle des pompes Sulzer 14

1.5.2. Caractéristiques et avantages des pompes Sulzer

14

1.5.3. Etanchéités Sulzer 15

1.5.4. Description et rôle de la pompe Sulzer 086 16

1.5.5. Principe de fonctionnement de la pompe Sulzer 086 16

1.6. Conclusion partielle 16

Chapitre 2: APPROCHE THÉORIQUE SUR LA MAINTENANCE

ET LA FMD.....................17

2.1. Généralités sur la maintenance 17

2.1.1. Introduction 17

2.1.2. Définition 17

2.1.3. Le rôle de la maintenance 17

2.1.4. Le but de la maintenance 17

2.1.5. Objectifs de la maintenance 17

2.1.6. Types de maintenance 18

2.1.7. Opérations de la maintenance 20

Table des matières

...............................................................................

VII

...............................................................................

2.1.8. Les 5 niveaux de la maintenance

...............................................................................21

2.1.9. Maintenance d'une pompe centrifuge

...............................................................................21

2.1.10. Problèmes relatifs à l'utilisation des

pompes centrifuges 23

2.2. Généralité sur la Fiabilité,

Maintenabilité et Disponibilité (FMD)

...............................................................................25

2.2.1. Introduction

...............................................................................25

2.2.2. Concepts de la FMD

...............................................................................25

2.2.3. Techniques utilisées en maintenance

...............................................................................37

2.3. Optimisation de la maintenance préventive [11]

...............................................................................40

2.3.1. Remplacement systématique au bout du temps Tr

...............................................................................40

2.3.2. Détermination de la périodicité

optimale pour le remplacement préventif [11]

...............................................................................40

2.4. Conclusion partielle

...............................................................................43

Chapitre

3: ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE DE LA POMPE

CENTRIFUGE SULZER

086.......................................................................................44

3.1. Analyse FMD de la pompe centrifuge Sulzer 086 44

3.1.1. Cas étudié et préparation des

données

...............................................................................44

3.1.2. Dossier historique de la pompe centrifuge Sulzer 086

...............................................................................44

3.1.3. Calcul temps de bon fonctionnement

...............................................................................45

3.1.4. Calcul des paramètres de Wei bull

...............................................................................45

3.1.5. Estimation des paramètres de la loi Wei bull (ri,

â, ã) 46

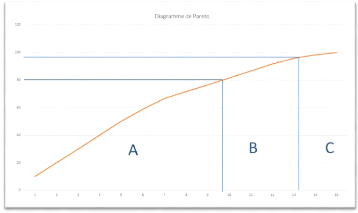

3.2. Analyse par la méthode de Pareto (ABC) 61

3.3. Optimisation de la maintenance préventive

...............................................................................62

3.3.1. Etude amélioratives de la sureté de

fonctionnement de la pompe centrifuge Sulzer 086

...............................................................................62

3.3.2. Proposition d'amélioration de la maintenance

...............................................................................72

3.4. Conclusion partielle

...............................................................................73

CONCLUSION GENERALE 74

BIBLIOGRAPHIE

...............................................................................76

ANNEXES

...............................................................................77

Liste des

figures............................................................................................

VIII............................................................................................

Liste des figures

Figure 1-1: Installation d'une pompe

[1].............................................................................................3

Figure 1-2: Gamme d'utilisation des turbopompes et des pompes

volumétriques

[2].............................................................................................3

Figure 1-3: Représentation d'une pompe centrifuge à

écoulement radial

[2].............................................................................................5

Figure 1-4: Sortes des roues d'une pompe

centrifuge[3].............................................................................................6

Figure 1-5: Eléments constitutifs d'une pompe centrifuge

[2].............................................................................................6

Figure 1-6: Point de fonctionnement d'une pompe centrifuge

[6].............................................................................................10

Figure 1-7: Dégâts de cavitation sur les éléments

d'une pompe centrifuge.

[2]............................................................................................11

Figure 1-8: Eléments de constitution d'une machine asynchrone.

[7]............................................................................................12

Figure 1-9: Schémas d'un accouplement.

[13]............................................................................................13

Figure 1-10: Différents Types de désalignement

[13].............................................................................................13

Figure 1-11: Pompe centrifuge

Sulzer.[8].............................................................................................14

Figure 1-12: Installation motopompe

086.............................................................................................16

Figure 2-1:Méthodes de maintenance selon la norme NF

X60-000.............................................................................................18

Figure 2-2: Courbe en baignoire

[1].............................................................................................26

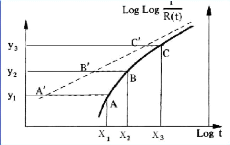

Figure 2-3: Papier de Wei bull.

[1]............................................................................................28

Figure 2-4: Redressement de la courbe par translation.

[1]............................................................................................29

Figure 2-5: Recherche de bêta.

[1]............................................................................................30

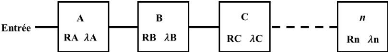

Figure 2-6: Composants en

série.............................................................................................31

Figure 2-7: Composants en

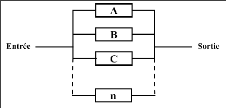

parallèle.............................................................................................32

Figure 2-8: Schéma des états successifs que peut prendre un

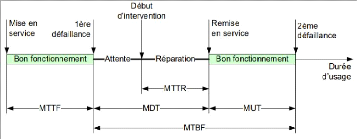

système réparable.

[10]............................................................................................33

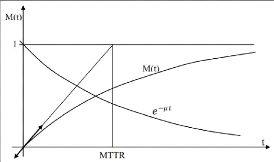

Figure 2-9: Courbe de la maintenabilité.

[10]............................................................................................34

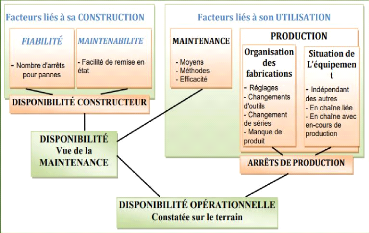

Figure 2-10: Facteurs de la disponibilité.

[10]............................................................................................35

Figure 2-11: La relation entre MUT, MTBF, et MTTR.

[10]............................................................................................37

Figure 2-12: Diagramme de Pareto

[4].............................................................................................38

Figure 2-13: Diagramme cause et effet.

[14]............................................................................................38

Figure 2-14: Schématique du diagramme cause et effet.

[14].............................................................................................39

Figure 2-15: Remplacement à période fixe

T0.............................................................................................41

Figure 2-16: Remplacement lorsque l'âge de la pièce T0 est

atteint.............................................................................................41

Figure 2-17: Schéma représentatif d'un remplacement avant terme

pour un système

(S).............................................................................................42

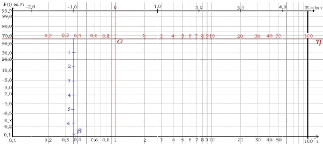

Figure 3-1:Courbe F(i) -

TBF.............................................................................................46

Figure 3-2: Courbe x(t) -

y(t).............................................................................................47

Figure 3-3: courbe x' -

y.............................................................................................48

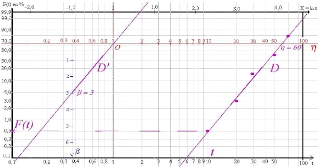

Figure 3-4: La courbe de fonction de

fiabilité.............................................................................................52

Figure 3-5: La courbe de fonction de

répartition.............................................................................................52

Figure 3-6: La courbe taux de

défaillance.............................................................................................52

Figure 3-7: La Courbe de maintenabilité de la

pompe.............................................................................................55

Figure 3-8: Courbe de disponibilité

instantanée.............................................................................................56

Figure 3-9: Présentation de diagramme de

Pareto.............................................................................................62

Figure 3-10:L'arbre de défaillance des

boulons............................................................................................63

Figure 3-11: L'arbre de défaillance des

roulements............................................................................................65

IX

Liste des figures

Figure 3-12: L'arbre de défaillance de l'arbre 67

Figure 3-13 : L'arbre de défaillance des fuites 70

X...............................

Liste des tableaux...............................

Liste des tableaux

Tableau 1-1: Avantages et inconvénients des pompes

volumétriques [1]...............................4 Tableau 1-2: Avantages

et inconvénients des pompes centrifuges...............................11

Tableau 1-3: Caractéristiques et avantages des pompes Sulzer

[8]...............................15 Tableau 2-1: Problèmes relatifs

à l'utilisation des pompes centrifuges...............................23

Tableau 2-2: Facteurs de la maintenabilité d'un

équipement...............................33 Tableau 3-1: Dossier

historique de la pompe. Centrifuge Sulzer 086...............................44

Tableau 3-2: Calcul du TBF...............................45 Tableau 3-3:

Classement des TBF et calcul des F(i)...............................46 Tableau

3-4: Calcul de x(t) et y(t)...............................47 Tableau 3-5:

Recherche de ã...............................47 Tableau 3-6:

Deuxième changement de variable...............................48 Tableau

3-7: Le test de Kolmogorov Smirnov...............................49 Tableau

3-8: Les paramètres de fiabilité en fonction du

MTBF...............................51 Tableau 3-9: Les valeurs de R (t), F(t),

f(t) et ë(t)...............................51 Tableau 3-10: La

maintenabilité...............................54 Tableau 3-11:

Disponibilité instantané...............................56 Tableau

3-12: Interprétation des

résultats...............................58 Tableau 3-13:

Fréquences cumulées et temps d'arrêt

cumulés...............................61 Tableau 3-14: Fiche de visite

en maintenance préventive systématique des

boulons...............................64 Tableau 3-15: Fiche de visite en

maintenance préventive systématique des

roulements...............................66 Tableau 3-16: Fiche de visite en

maintenance préventive systématique de

l'arbre...............................68 Tableau 3-17: Fiche de visite en

maintenance préventive systématique des joints

mécaniques...............................69 Tableau 3-18: Fiche de

visite en maintenance préventive systématique des

fuites...............................71

XI

Liste des abréviations

Liste des abréviations

MMG : Minerals and Metals Group

FMD : Fiabilité, Maintenabilité et

Disponibilité

NPSH : Net Positive Suction Head (Hauteur nette

d'aspiration)

HMT : Hauteur manométrique total

TBF : Temps de bon fonctionnement

MTBF : Temps moyen de bon fonctionnement

TA : Temps d'arrêt

TTR : Temps techniques de réparation.

MTTR : Mean Time to Repair (Temps moyen de

réparation)

TTE : Temps techniques d'exploitation

MTTE : Temps moyen de techniques d'exploitation

UT : Up Time (Temps de fonctionnement)

MUT : Mean Up Time (Temps moyen de fonctionnement)

TCBF : Temps cumulé de bon fonctionnement

TCI : Temps cumulé d'immobilisation

MTTF : La moyenne des temps de fonctionnement ou de bon

fonctionnement (MTBF)

MDT : Mean Down Time (Temps moyen d'arrêt)

K-S : KOLMOGOROV SMIRNOV

AFNOR : Association Française de Normalisation

AMDEC : Analyse de modes de défaillance, de leurs

effets et de leur criticité

GMAO : Gestion de Maintenance Assistée par

Ordinateur

1

INTRODUCTION GENERALE

INTRODUCTION GENERALE

Minerals and Metals Group (MMG) Kinsevere est une entreprise

minière exploitant le cuivre et le cobalt. MMG Kinsevere est une filiale

de MMG Limited, une société basée en Australie, qui est

elle-même une filiale de China Minmetals Corporation, une

société minière et métallurgique chinoise.

La mine de Kinsevere est une mine à ciel ouvert

située dans la province du Haut Katanga en République

Démocratique du Congo. Le site minier de MMG se situe à Kinsevere

à 35 km au Nord-Est de la ville de Lubumbashi et est entouré

principalement de la biodiversité. L'entreprise extrait et transforme

les minerais de cuivre en cathodes, qui sont ensuite utilisés dans

diverses industries à travers le monde.

Cette entreprise utilise des pompes centrifuges dans leurs

processus de production et de traitement des minerais, notamment les pompes de

marque Sulzer qui sont couramment utilisées dans l'industrie en raison

de leur efficacité, de leur fiabilité et de leur capacité

à manipuler des liquides chargés d'impuretés. Cependant,

pour maintenir des niveaux optimaux de performance et de fiabilité, il

est essentiel de mettre en place une maintenance préventive

adéquate pour réduire les coûts de maintenance et

améliorer l'efficacité de la pompe.

De nos jours, des nombreux systèmes deviennent de plus

grande envergure et plus compliqués influençant grandement notre

société, tels que les centrales nucléaires, les centrales

électriques, les complexes industriels, les avions, les réseaux

informatiques, etc. Ces installations et équipements tendent à se

détériorer dans le temps sous l'action de causes multiples telles

que l'usure, la fatigue, la déformation due au fonctionnement ou

l'action des agents corrosifs (agents chimiques, atmosphères, etc.). Ces

détériorations peuvent provoquer l'arrêt de fonctionnement,

diminuer les capacités de production, mettre en péril la

sécurité des biens et des personnes, provoquer des rébus

ou diminuer la qualité ou augmenter les coûts de

fonctionnement.

Traditionnellement, les activités de maintenance

peuvent être classées en deux principaux types : la maintenance

corrective et la maintenance préventive. La maintenance corrective est

la maintenance qui survient après la défaillance des

systèmes. La maintenance préventive y compris les inspections et

les remplacements systématiques, est effectuée avant la

défaillance des systèmes, afin de conserver les

équipements dans un état spécifié. Habituellement,

dans la planification de la maintenance préventive, le but est

d'améliorer quelques critères importants d'évaluation de

la performance tels que les coûts de réparation, la

fiabilité, la maintenabilité et la disponibilité.

En effet, l'optimisation de la maintenance préventive

est un aspect crucial de la gestion de la maintenance dans les installations

industrielles, entre autres les mines. Cette maintenance peut être

coûteuse et inefficace si elle n'est pas bien planifiée et

exécutée.

L'objectif principal de cette étude est de minimiser

les temps d'arrêt imprévus, d'augmenter la durée de vie de

la pompe centrifuge Sulzer 086 et de garantir des niveaux élevés

de disponibilité opérationnelle.

2

INTRODUCTION GENERALE

Cela implique de prendre des mesures préventives

régulières, entre autres des inspections, des tests, des

remplacements planifiés, des lubrifications et des ajustements, afin de

prévenir les défaillances et d'anticiper les problèmes

potentiels.

Pour améliorer la maintenance préventive, il est

essentiel de tenir compte de plusieurs facteurs clés. Tout d'abord, il

faut analyser les caractéristiques spécifiques de la pompe et

comprendre son fonctionnement, ses performances et les facteurs qui peuvent

influencer sa défaillance.

Ensuite, il est important d'établir une

stratégie de maintenance préventive adaptée, en prenant en

compte les conditions environnementales, les contraintes opérationnelles

et les coûts associés. Cela peut inclure la mise en place d'un

programme d'inspection régulière, l'utilisation de l'analyse des

données de performance, la planification des interventions de

maintenance et l'utilisation de technologies avancées telles que la

surveillance en ligne.

De plus, l'utilisation de données historiques et de

méthodes statistiques peuvent aider à identifier les tendances de

défaillance, à prévoir les pannes et à

établir des intervalles optimaux pour les activités de

maintenance préventive. Ces approches basées sur les

données permettent une prise de décision plus

éclairée et une utilisation plus efficace des ressources de

maintenance.

Pour atteindre cet objectif, nous utiliserons une

méthodologie de recherche basée sur une revue de la

littérature, l'entretien avec des experts de l'entreprise, d'une

observation, de l'étude de cas et la recherche-action.

Outre l'introduction et la conclusion générale, ce

travail comporte trois chapitres.

Le premier chapitre aborde de manière

générale les différents aspects des pompes centrifuges,

les moteurs asynchrones, les accouplements ainsi qu'une étude technique

de la pompe centrifuge Sulzer 086.

Le second chapitre nous donne un aperçu sur la

maintenance. Il détail également les paramètres de

fiabilité, maintenabilité, disponibilité ainsi que

l'optimisation de la maintenance préventive.

Le troisième fait une analyse de Fiabilité,

Maintenabilité, Disponibilité et l'optimisation de la maintenance

préventive de la pompe centrifuge Sulzer 086.

3

GENERALITES SUR LES POMPES CENTRIFUGES

Chapitre 1: GENERALITES SUR LES POMPES CENTRIFUGES 1.1.

Introduction sur les pompes

Les pompes sont des machines servant à élever

les liquides ou les mélanges de liquides d'un niveau inférieur

à un niveau supérieur ou refouler les liquides d'une

région à faible pression vers une région à haute

pression (Figure 1-1). [1]

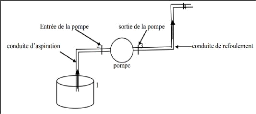

Figure 1-1: Installation d'une pompe [1].

Le fonctionnement d'une pompe consiste à produire une

différence de pression entre la région d'aspiration et la

région de refoulement au moyen de l'organe actif (piston, roue...etc.)

de la pompe.

Du point de vue physique, la pompe transforme l'énergie

mécanique de son moteur d'entrainement en énergie hydraulique.

[1]

1.2. Types des pompes

Pour répondre à toutes les applications

industrielles, plusieurs types de pompes ont été mis au point. On

regroupe toutes ces pompes sous deux grandes familles :

? Les pompes hydrauliques volumétriques.

? Les pompes hydrauliques non volumétriques (roto

dynamique ou turbopompes).

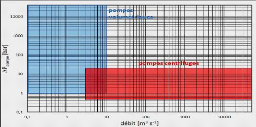

L'utilisation d'un type de pompes ou d'un autre dépend

des conditions d'écoulement du fluide. De manière

générale, si on veut augmenter la pression d'un fluide on

utilisera les pompes volumétriques, tandis que si on veut augmenter son

débit on utilisera plutôt les pompes non volumétriques

(Figure 1-2). [2]

Figure 1-2: Gamme d'utilisation des turbopompes et des

pompes volumétriques [2].

4

GENERALITES SUR LES POMPES CENTRIFUGES

1.2.1. Pompes volumétriques

Les pompes volumétriques sont constituées d'un

volume hermétiquement clos (corps de pompe) à l'intérieur

duquel se déplace un élément mobile engendrant une

dépression à l'aspiration. Il en existe deux grandes familles de

pompes volumétriques [2] :

? Les pompes volumétriques alternatives. ? Les pompes

volumétriques rotatives.

1.2.1.1. Pompes volumétriques

alternatives

Ces pompes sont caractérisées par le fait que la

pièce mobile est animée d'un mouvement alternatif. Les principaux

types des pompes volumétriques alternatives sont les pompes à

membrane et les pompes à piston. [1]

1.2.1.2. Pompes volumétriques

rotatives

Ces pompes sont constituées par une pièce mobile

animée d'un mouvement de rotation circulaire autour d'un axe, qui tourne

dans une enveloppe (le corps) et crée le mouvement du fluide

pompé par déplacement d'un volume depuis l'aspiration jusqu'au

refoulement. [1]

Les principaux types de pompes volumétriques rotatives

sont les pompes à palettes, engrenages et à vis. [1]

1.2.1.3. Avantages et inconvénients des pompes

volumétriques

Voici quelques avantages ainsi qu'inconvénients que nous

pouvons rencontrés sur des pompes volumétriques regroupés

dans le tableau 1-1.

Tableau 1-1: Avantages et inconvénients des

pompes volumétriques [1]

|

Avantages

|

Inconvénients

|

|

Construction robuste.

|

Appareils plus lourds et plus encombrants.

|

|

Pompage possible de liquide très visqueux.

|

Impossibilité d'obtenir de gros débits sous faible

pression.

|

|

Rendement élevé.

|

Danger de surpression dans le circuit de refoulement

d'où la présence indispensable d'appareils de

sécurités (bypass et soupape de sûreté).

|

|

Amorçage automatique en fonctionnement normal.

|

Impossibilité en général de pomper des

liquides chargés.

|

|

Obtention de faibles débits facile à mesurer sous

pression élevée.

|

Prix d'achat plus élevé ainsi que le frais

d'entretien plus élevés.

|

5

GENERALITES SUR LES POMPES CENTRIFUGES

1.2.2. Pompes non volumétrique

(roto-dynamiques ou turbopompes)

Les pompes hélices, hélico-centrifuges et

centrifuges. Cette famille peut être caractérisée par le

fait que la pression y est générée soit par l'action des

forces centrifuges, soit par la conversion en pression de l'énergie

cinétique communiquée au fluide.

Les pompes roto dynamique constituent un système ouvert

et en équilibre où le fluide n'est jamais enfermé dans un

volume totalement clos. Cette famille de pompes est capable d'atteindre des

débits Qv très élevés, allant

jusqu'à 105 m3/h. [2]

Une turbo pompe est constituée d'une partie tournante et

d'une autre partie fixe :

? La partie tournante comprend l'arbre avec l'impulseur.

? La partie fixe comprend le corps avec les supports de

palier.

1.2.2.1. Pompes hélices (axiales)

Les pompes à hélices ou axiales sont des types

de pompe utilisées pour déplacer des fluides en

générant un écoulement axial ou parallèle à

l'axe de rotation de la pompe. Ces pompes sont conçues pour

déplacer de grandes quantités de fluide à faible pression

mais à haut débit. Elles sont souvent utilisées dans les

applications où un débit élevé est

nécessaire, comme dans les systèmes de refroidissement, de

drainage ou d'irrigation.

1.2.2.2. Pompes hélico-centrifuges

Ce type est intermédiaire entre les pompes

hélices et centrifuges, le flux résulte de la composition des

flux axial et radial. [2]

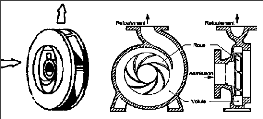

1.2.2.3. Pompes centrifuges

Le rotor entraine dans son mouvement un liquide qui est

rejeté à la périphérie par la force centrifuge. Une

particule de liquide prise en isolement suit une trajectoire constamment

située dans un plan perpendiculaire à l'axe de rotation (Figure

1-3). [2]

Figure 1-3: Représentation d'une pompe centrifuge

à écoulement radial [2].

1.2.2.3.1. Description d'une pompe centrifuge

Les pompes centrifuges sont destinées à

véhiculer les liquides à un débit de refoulement important

avec une faible pression comparativement aux pompes volumétriques.

Les principales composantes des pompes centrifuges sont les

suivantes [3] :

GENERALITES SUR LES POMPES CENTRIFUGES

§ La roue : C'est l'organe principal

dans les pompes centrifuges. Elle communique au liquide à pomper une

partie de l'énergie transmise à l'arbre dont elle est solidaire

par le moteur d'entraînement. On distingue (Figure 1-4) :

a) Les roues ouvertes : Sont constituées de

simples palettes incurvées semblables aux pales d'une hélice.

Elles équipent les pompes pour liquides chargés, car elles

laissent passer facilement les corps étrangers.

b) Les roues semi-ouvertes : Les palles sont

acculées d'un côté sur une plaque pleine appelée

flasque. Ce type de roue se rencontre fréquemment sur les pompes

monocellulaires pour liquide chargé.

c) Les roues fermées : Ont leurs palles en

séries entre deux flasques.

Figure 1-4: Sortes des roues d'une pompe

centrifuge[3].

§ Le distributeur : Il sert à

conduire le fluide avec une vitesse et une direction convenable dans l'axe de

la pompe. Le distributeur est généralement constitué par

un cône convergent qui permet de réaliser une meilleure

disposition des files liquides en améliorant le parallélisme et

l'égalité des vitesses.

§ Le diffuseur : C`est une roue fixe

munie d'aubes directrices dont la courbure est inverse aux sens de rotation de

la roue, cet élément non disponible donne à la pompe une

pression supérieure, par ralentissement progressif de la vitesse du

liquide (Figure 1-5).

§ La volute : C'est un entonnoir

incurvé qui augmente dont la taille permet le ramassage du liquide

à la sortie de la roue et orientation vers la sortie. À mesure

que sa taille augmente, elle contribue à transformer une partie de

l'énergie cinétique en énergie de pression (Figure

1-5).

Figure 1-5: Eléments constitutifs d'une pompe

centrifuge [2].

6

7

GENERALITES SUR LES POMPES CENTRIFUGES

1.2.2.3.2. Classification des pompes

centrifuges

Les pompes peuvent se classer selon les critères suivants

[3] :

· Disposition de l'axe

a) Pompes à axe horizontal : Conçues pour

être disposée en surface, l'entretien et le démontage de

ces pompes sont alors simplifiées ;

b) Pompe à axe vertical : Ce sont des pompes

immergées spécialement conçues pour l'équipement

des puits profonds. Elles peuvent être commandées par un moteur

placé en surface ou par un moteur immergé ;

c) Pompe à axe Incliné : L'axe de rotation du

rotor est incliné par rapport à l'axe vertical.

· Nombre de roues

a) Monocellulaire. (Pompe centrifuge à une roue) ;

b) Bi étage. (Pompe centrifuge à deux roues) ;

c) Multicellulaire. (Pompe centrifuge à plusieurs

roues).

· Importance de la pression

engendrée

a) Basse pression ;

b) Moyenne pression ;

c) Haute pression.

· Forme de la roue

a) Roue à simple aspiration,

b) Roue à double aspiration.

· Moyens d'entraînement

a) Entraînement par courroie,

b) Entraînement par engrenage,

c) Entraînement par accouplement.

· Force motrice utilisée

a) Moteur électrique,

b) Moteur diesel ou essence,

c) Turbine à vapeur, turbine à gaz.

· Destination :

a) Usage ordinaire,

b) Liquide chargé,

c) Acide.

GENERALITES SUR LES POMPES CENTRIFUGES

1.2.2.3.3. Caractéristiques d'une pompe

centrifuge

A. Courbes rassemblées par le constructeur

Les constructeurs vendent leurs pompes avec un catalogue dans

lequel on trouve les courbes caractéristiques de la pompe. Dans le

même graphe on trouve les courbes suivantes [6] :

· çg = F (Qv).

· HMT = F (Qv).

· P = F (Qv).

· NPSH requis =F (Qv).

|

Avec :

|

- çg : Rendement globale de la pompe.

- HMT : Hauteur manométrique de la pompe.

- P : Puissance absorbée de la pompe.

- Qv : Débit volumique de la pompe.

- NPSH requis : Charge nette absolue à

l'aspiration.

|

|

|

|

|

B. Principales caractéristiques d'une pompe

centrifuge :

· Puissance utile (Pu) : travail

réalisé par la pompe.

???? = ?? · ?? · ???? [W] (1.1)

Avec :

- p : La masse volumique de fluide [Kg/m3

].

- g : La gravité [m/s2 ou N/Kg].

- Qv : Le débit volumique de la pompe.

[m3/h].

· Puissance absorbée (Pa) :

fournie sur l'axe de la pompe (moteur asynchrone, par exemple).

???? = ?? · ?? = ?? ·

30 [W] (1.2)

n??

8

Avec

- C : Couple moteur [N.m].

- w : Vitesse de rotation [rad/s]. - n :

Nombre de tour [tr/min].

· Rendement total

Le rendement total d'une pompe est le résultat de la

multiplication de trois types de rendements : le rendement hydraulique, le

rendement volumétrique et le rendement mécanique. Chaque type est

lié à un genre de pertes qui se passent dans la pompe :

a. Pertes hydrauliques : due aux frottements ;

b. Pertes volumétriques : causées par les

fuites du liquide à travers les jeux de la pompe ;

c. Pertes mécaniques : due aux frottements

mécaniques dans les paliers, les presses étoupes, etc.

9

GENERALITES SUR LES POMPES CENTRIFUGES

? Rendement hydraulique

Il est donné en fonction des pertes hydrauliques comme

suit :

P

??h = Ph (1.3)

Pm

? Rendement volumétrique

Ce type de rendement est lié aux pertes

volumétriques qui sont dues à l'existence de fuites de liquide

à l'intérieur de la pompe (à travers les joints, les

bagues, ...)

Q??é????

???? =

(1.4)

Qth

? Rendement mécanique

Il est lié aux pertes mécaniques qui

représentent les pertes en puissance mécanique du moteur

d'entrainement.

Le rendement mécanique (

????é??) d'une pompe est le rapport de la puissance

utile Pu (puissance hydraulique) communiquée au

liquide pompé à la puissance absorbée par la pompe

Pa (en bout d'arbre) ou par le groupe (aux

bornes du moteur). Si Q?? est le débit volume du

fluide, p sa masse volumique et HMT la

hauteur manométrique de la pompe.

Pu_ p. ??. Q??. ??????

????é?? = -- (1.5)

P?? P??

Le rendement de la pompe varie avec le débit.

· Rendement global (total)

Le rendement global de la pompe est déterminé

par la multiplication des trois rendements précédents :

??g = ??t = ??h.????.????

(1.6)

Le rendement global des pompes hydrauliques est compris

généralement entre 70% et 85%.

· NPSH requis : dépend de la

vitesse de la pompe ; elle est donnée par le constructeur [Pa].

· Hauteur manométrique ou hauteur

d'élévation d'une pompe (HMT) :

. Si on considère que Pa est la pression lue (en bar

absolu) à l'aspiration de la pompe et Pr pour celle lue au refoulement,

la HMT de la pompe est de manière simplifiée définie par

:

|

?????? =

|

P?? - P??

[m] (1.7)

p??

|

10

GENERALITES SUR LES POMPES CENTRIFUGES

Avec :

- Pa : pression d'aspiration [Pa].

- Pr : pression de refoulement [Pa].

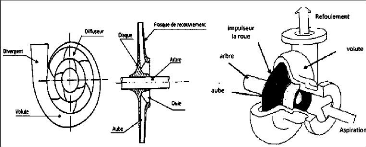

C. Point de fonctionnement

C'est le point de fonctionnement qui fixe le débit, la

pression, la puissance, le rendement et le NPSH de la pompe. [15]

On obtient le point de fonctionnement de la pompe par

intersection de la courbe caractéristique de l'installation hydraulique

avec la courbe des HMT en fonction des débits de la pompe (Figure 1-6).

[6]

Figure 1-6: Point de fonctionnement d'une pompe centrifuge

[6].

1.2.2.3.4. Principe de fonctionnement d'une pompe

centrifuge On peut décomposer le fonctionnement en trois

étapes [1] : ? L'aspiration :

Le liquide est aspiré au centre du rotor par une

ouverture appelée distributeur dont le rôle est de conduire le

fluide depuis la conduite d'aspiration jusqu'à la section

d'entrée du rotor. La pompe étant amorcée,

c'est-à-dire pleine de liquide, la vitesse du fluide qui entre dans la

roue augmente et par conséquent la pression dans l'ouïe diminue et

engendre ainsi une aspiration et maintient l'amorçage.

? L'accélération :

Le rotor transforme l'énergie mécanique

appliquée à l'arbre de la machine en énergie

cinétique. A la sortie du rotor, le fluide se trouve projeté dans

la volute dont le but est de collecter le fluide et de le ramener dans la

section de sortie.

? Le refoulement :

Dans l'élargissement en sortie, qui se comporte comme

un divergent, le liquide perd de la vitesse au profit de l'accroissement de

pression. L'énergie cinétique est convertie en énergie de

pression au niveau de diffuseur.

GENERALITES SUR LES POMPES CENTRIFUGES

1.2.2.3.5. Phénomène de

cavitation

La cavitation est un terme employé pour décrire le

phénomène qui se produit dans une pompe quand le NPSH est

insuffisamment disponible (figure 1-7). [2]

En d'autres termes la cavitation est un phénomène

d'apparition, dans un liquide, de poches remplies de vapeur et de gaz

provoquées par l'abaissement de la pression sans apport de chaleur.

Le seul moyen d'empêcher les effets indésirables de

la cavitation c'est de s'assurer que le NPSH disponible dans le système

est plus élevé que le NPSH requis par la pompe. [2]

11

Figure 1-7: Dégâts de cavitation sur les

éléments d'une pompe centrifuge. [2]

1.2.2.3.6. Avantages et inconvénients des pompes

centrifuges

Voici quelques avantages et inconvénients que l'on peut

rencontrer sur une pompe centrifuge regroupés dans le tableau 1-2.

[6]

Tableau 1-2: Avantages et inconvénients des

pompes centrifuges

|

Avantages

|

Inconvénient

|

|

Ce sont des machines de construction simple, sans clapet ou

soupape, d'utilisation facile et peu coûteuses.

|

Impossibilité de pomper des liquides trop visqueux.

|

|

Leur débit est régulier et le fonctionnement

silencieux.

Elles sont adaptées à une très large

gamme de liquides

|

Phénomène de cavitation en cas de fuite d'air dans

la conduite d'aspiration

|

|

Leur rendement est souvent meilleur que celui des «

volumétriques ».

|

Elles ne sont pas auto-amorçantes.

|

|

A caractéristiques égales, elles sont plus

compactes que les machines volumétriques.

|

A l'arrêt, ces pompes ne s'opposent pas à

l'écoulement du liquide par gravité (donc, vannes à

prévoir...)

|

12

GENERALITES SUR LES POMPES CENTRIFUGES

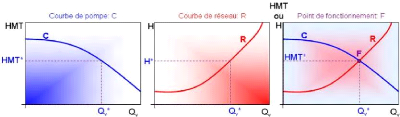

1.3. Généralités sur les moteurs

asynchrones

1.3.1. Introduction

Les moteurs asynchrones représentent au moins 80 % des

moteurs électriques, ils sont le moteur le plus utilisé dans

toutes les applications industrielles ou domestiques, du fait de sa

facilité d'installation de son bon rendement et de son excellente

fiabilité. [7]

1.3.2. Définition

Une machine asynchrone est une machine à courant

alternatif dont la vitesse du rotor et la vitesse du champ magnétique

tournant ne sont pas égales. Le rotor est toujours en retard par rapport

à la vitesse du champ statorique.

La machine asynchrone a pour rôle de transformer

l'énergie électrique apportée par le courant alternatif en

énergie mécanique de rotation. [7]

1.3.3. Constitution de la machine

asynchrone

La machine asynchrone, souvent appelée moteur à

induction comprend (Figure I-8) un stator et un rotor, constitués de

tôles d'acier au silicium et comportant des encoches dans lesquelles on

place les enroulements. Le stator est fixe ; on y trouve les enroulements

reliés à la source. [7]

Figure 1-8: Eléments de constitution d'une machine

asynchrone. [7]

1.3.4. Principe de fonctionnement d'une machine

asynchrone

Le fonctionnement d'une machine asynchrone est basé sur

le principe de l'interaction électromagnétique du champ tournant

crée par le courant triphasé fourni à l'enroulement

statorique par le réseau, et des courants induits dans l'enroulement

rotorique lorsque les conducteurs de ce dernier sont coupés par le champ

tournant. [7]

13

GENERALITES SUR LES POMPES CENTRIFUGES

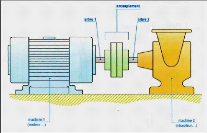

1.4. Accouplements 1.4.1.

Définition

Les accouplements sont des dispositifs qui assurent une

liaison entre l'arbre moteur et l'arbre d'une machine, ce qui permet de

transmettre la puissance du moteur à la machine concernée (Figure

1-9). [1]

Dans cette fonction :

- Ils offrent la possibilité de dissocier deux arbres

lorsqu'il est nécessaire.

- Ils tolèrent les petits défauts d'alignement

dû au déplacement des matériels en service.

Figure 1-9: Schémas d'un accouplement. [13]

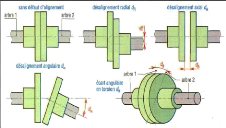

1.4.2. Différents Types

d'accouplement

Le choix d'un type d'accouplement dépend d'abord des

défauts d'alignement pouvant exister entre les deux arbres :

désalignements radial, axial, angulaire et écart en torsion

(Figure 1-10).

Figure 1-10: Différents Types de

désalignement [13].

On distingue plusieurs types d'accouplement :

- Accouplement mécanique. - Accouplement à

mâchoires. - Accouplement flexacier. - Accouplement à pignon.

14

GENERALITES SUR LES POMPES CENTRIFUGES

- Accouplement à plateau.

- Accouplement hydraulique. - Accouplement magnétique.

1.4.3. Critères de choix d'un

accouplement

Le choix d'un accouplement tient compte les critères

suivants :

- La durée de vie.

- Le facteur d'amortissement.

- L'encombrement.

- Les erreurs admissibles de centrage.

- L'inertie des masses.

- La facilité de montage.

1.5. Etude technique de la pompe SULZER 086 1.5.1.

Description et rôle des pompes Sulzer

Les pompes Sulzer ont été conçues pour

répondre aux exigences les plus strictes en termes de couverture

hydraulique et pour l'utilisation de tous types de liquides, ce qui en fait une

gamme de produits idéale pour les structures de pompage complexes

(Figure 1-11). [8]

Figure 1-11: Pompe centrifuge Sulzer.[8].

1.5.2. Caractéristiques et avantages des

pompes Sulzer

Voici quelques caractéristiques et avantages des pompes

Sulzer regroupés dans le tableau 1-3. [8]

15

GENERALITES SUR LES POMPES CENTRIFUGES

Tableau 1-3: Caractéristiques et avantages

des pompes Sulzer [8]

|

Caractéristiques

|

Avantages

|

1. Trous d'équilibrage brevetés

|

- Garantissent une circulation efficace des liquides

derrière la turbine et dans la chambre étanche

- Garantissent une étanchéité d'arbre

optimale en réduisant les arrêts inopinés et en limitant

les coûts de fonctionnement et d'entretien

|

2. Joint d'arbre WaterLessTM éprouvé

|

|

- Garnitures mécaniques doubles et simples, dynamiques et

efficaces, ainsi que par tresses

- Installation rapide et simple

|

|

|

7.Arbre résistant

|

- Réduit la flexion au niveau du presse-étoupe

jusqu'à < 0,05 mm / 0,002 po

|

|

8.Unité de roulement fiable

|

- L'unité de roulement fiable, simplifiée et

résistance limite les arrêts inopinés et réduit les

coûts d'entretien.

|

|

9.Vis vérins

|

- Permettent un démontage simple et limite les coûts

d'entretien

|

Toutes les pompes de gamme Sulzer ont été

normalisées, à l'aide de modules et composants communs pour

optimiser leur caractère interchangeable et faciliter l'installation et

l'entretien. Avec moins de pièces, on peut limitez les coûts de

stocks et optimisez la fiabilité des processus. [8]

1.5.3. Etanchéités

Sulzer

Les étanchéités spécifiquement

adaptées aux divers liquides et applications permettent de

réduire les coûts de fonctionnement et de limiter les temps

d'arrêt.

Sachant que les étanchéités Sulzer

nécessitent peu ou pas d'eau, ils optimisent les réductions des

coûts opérationnels et environnementaux. En outre, les conceptions

standard, faciles à comprendre réduisent le temps d'installation,

les coûts d'entretien et augmentent la fiabilité.

Les trous d'équilibrage brevetés de la turbine,

associés aux vannes de décharge, améliorent la circulation

des liquides et évitent le colmatage, ce qui crée ainsi des

conditions idéales derrière la turbine et optimales dans la

chambre d'étanchéité. [8]

16

GENERALITES SUR LES POMPES CENTRIFUGES

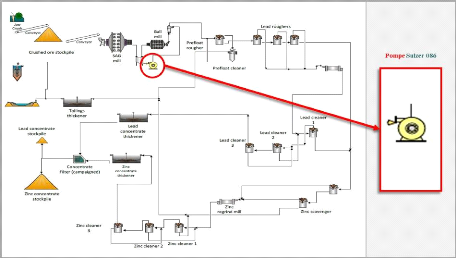

1.5.4. Description et rôle de la pompe Sulzer

086

Le raffinat ajouté dans broyeur avec le minerai

provenant du broyeur à sec, forme une pulpe. L'ajout du raffinat par

rapport à l'eau permet d'effectuer les procédures de

pré-lixiviation dans le broyeur.

À la sortie du broyeur, la pulpe est collectée

dans un réservoir. Deux pompes sont disposées en parallèle

dont l'une est la pompe centrifuge 086 pour envoyer la pulpe vers

l'hydrocyclone à travers un diamètre d'aspiration de 300 DN et un

diamètre de refoulement de 200 DN, la pression d'aspiration est de 5

bars et le refoulement est de 20 bars. Sa vitesse de rotation est de 980 tr/

min et a un débit de 842 m3/h. Et l'hydrocyclone lui permet

de réaliser le classement dimensionnel. Cette disposition en

parallèle des pompes a pour objectif d'augmenter les débits et

d'éviter l'arrêt en cas de défaillance d'une des pompes, si

l'une des pompes tombe en panne, l'autre peut continuer à assurer le

travail.

Au niveau de l'hydrocyclone, les fractions fines sont

envoyées aux cellules de lixiviation, tandis que les fractions

grossières sont collectées dans un autre broyeur. (Voir annexe

3)

Figure 1-12: Installation motopompe 086.

1.5.5. Principe de fonctionnement de la pompe Sulzer

086

Son principe de fonctionnement consiste à ce que le

moteur électrique d'une puissance de 200 kW est alimentée en

tension triphasée de 525 v fait tourner le rotor de la pompe sur lequel

est monté un impulseur conçu pour aspirer la pulpe (minerai +

raffinat) à travers le canal d'aspiration et le refouler vers

l'hydrocyclone.

1.6. Conclusion partielle

Dans ce chapitre, nous avons abordé les

généralités sur les pompes centrifuges, un composant viral

dans de nombreux secteurs industriels. L'intégration des moteurs

asynchrones et des accouplements qui forment le groupe motopompe, les

accouplements qui sont essentielle pour assurer une transmission efficace et

fiable de la puissance. Puis nous avons fini par faire une étude des

pompes Sulzer particulièrement celle de la pompe Sulzer 086.

17

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

Chapitre 2: APPROCHE THÉORIQUE SUR LA MAINTENANCE

ET LA

FMD

2.1. Généralités sur la

maintenance

La maintenance des équipements est un aspect essentiel

de toute installation industrielle pour assurer un fonctionnement optimal et

prolonger la durée de vie des équipements.

2.1.1. Introduction

Le maintien des équipements de production est un enjeu

clé pour la productivité des usines aussi bien que pour la

qualité des produits. C'est un défi industriel impliquant la

remise en cause des structures figées actuelles et la promotion de

méthodes adaptées à la nature nouvelle des

matériels. [9]

La fonction maintenance, dont la vocation est d'assurer le bon

fonctionnement des outils de production, est maintenant une des fonctions

stratégiques majeures dans les entreprises. De manière plus

pragmatique, un système de production n'est performant que si sa

finalité, les objectifs qui lui sont attribués, les

résultats qu'il fournit et les moyens (financiers, stratégiques,

technologiques et humains) qu'il met en oeuvre, sont en parfaite

cohérence.

2.1.2. Définition

D'après la norme européenne, norme

française [AFNOR NF X 60-010], la maintenance est définie comme

l'ensemble des actions permettant de maintenir ou de rétablir un bien

dans un état spécifié ou en mesure d'assurer un service

déterminé. [9]

2.1.3. Le rôle de la

maintenance

Le rôle de la maintenance est ainsi de maintenir les

outils de production en état de fonctionner en toute

sécurité tout en réduisant les coûts de production.

Pour répondre aux enjeux économiques croissants, elle est une

source d'optimisation voire de profits. [1]

2.1.4. Le but de la maintenance

§ Redonner au matériel des qualités perdues

et nécessaires aux fonctionnements.

§ Faire le nécessaire pour assurer le bon

fonctionnement du bien, donc de réduire le nombre de défaillances

et augmenter la MTBF.

§ Ramener le plus vite possible le matériel en

état de fonctionnement et par la suite diminuer la MTTR. [1]

2.1.5. Objectifs de la maintenance

Le service de la maintenance doit fixer

régulièrement des objectifs pour qu'il soit bien efficace. [1]

2.1.5.1. Objectif financier

§ Réduire au minimum les dépenses de

maintenance. [1]

18

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

2.1.5.2. Objectifs opérationnels

- Maintenir les équipements dans les meilleures conditions

possibles.

- Assurer la disponibilité maximale de l'équipement

à un prix minimum. - Augmenter la durée de vie des

équipements

- Entretenir les installations avec le minimum de cout et les

remplacer à des Périodes prédéterminées.

- Assurer un fonctionnement sûr et efficace à tout

moment. - Augmenter le rendement des équipements. [1]

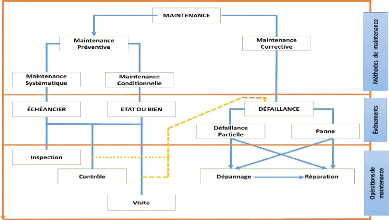

2.1.6. Types de maintenance

Il existe deux façons complémentaires

d'organiser les actions de maintenance à savoir : la maintenance

préventive et la maintenance corrective. La figure 2-1 illustre les

méthodes de maintenance selon la norme NF X60-000.

Figure 2-1:Méthodes de maintenance selon la norme NF

X60-000.

2.1.6.1. Maintenance préventive

C'est une maintenance effectuée selon des

critères prédéterminés, dans l'intention de

réduire la probabilité de défaillance d'un bien ou la

dégradation d'un service rendu. Elle doit permettre d'éviter les

défaillances du matériel en cours d'utilisation.

Les objectifs de la maintenance préventive sont :

- Augmenter la durée de vie du matériel.

- Diminuer la probabilité des défaillances en

service.

- Diminuer les temps d'arrêt en cas de révision ou

de panne.

- Prévenir et aussi prévoir les interventions

coûteuses de maintenance corrective.

19

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

- Permettre de décider la maintenance corrective dans de

bonnes conditions.

- Eviter les consommations anormales d'énergie, de

lubrifiant, etc....

- Améliorer les conditions du travail du personnel de

production.

- Diminuer le budget de maintenance ou supprimer les causes

d'accidents graves. [9] 2.1.6.1.1. Maintenance

systématique

C'est une maintenance préventive effectuée selon

un échéancier établi selon le temps ou le nombre

d'unités d'usage (d'autres unités peuvent être retenues

telles que : la quantité, la longueur et la masse des produits

fabriqués, la distance parcourue, le nombre de cycles effectués,

etc.).

Cette périodicité d'intervention est

déterminée à partir de la mise en service ou après

une révision complète ou partielle.

Cette méthode nécessite de connaître :

- Le comportement du matériel.

- Les modes de dégradation.

- Le temps moyen de bon fonctionnement entre 2 avaries. [9]

2.1.6.1.2. Maintenance conditionnelle

Maintenance prédictive (terme non normalisé),

c'est la maintenance préventive subordonnée à un type

d'événement prédéterminé (auto diagnostic,

information d'un capteur, mesure d'une usure, etc....).

La maintenance conditionnelle est donc une maintenance

dépendante de l'expérience et faisant intervenir des informations

recueillies en temps réel. Elle se caractérise par la mise en

évidence des points faibles (surveillance de ces points et

décision d'une intervention si certains seuils sont atteints).

Les paramètres mesurés peuvent porter sur :

- Le niveau et la qualité de l'huile. - Les

températures et les pressions.

- La tension et l'intensité du matériel

électrique.

- Les vibrations et les jeux mécaniques.

Le matériel nécessaire pour assurer la maintenance

préventive conditionnelle devra être fiable pour ne pas perdre sa

raison d'être. Il est souvent onéreux, mais pour des cas bien

choisis, il est rentabilisé rapidement. [9]

2.1.6.2. Maintenance corrective

C'est une opération de maintenance effectuée

après défaillance.

La maintenance corrective correspond à une attitude de

défense (subir) dans l'attente d'une défaillance fortuite,

attitude caractéristique de l'entretien traditionnel.

20

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

Après apparition d'une défaillance, la mise en

oeuvre d'un certain nombre d'opérations dont les définitions sont

données ci-dessous. Ces opérations s'effectuent par étapes

(dans l'ordre) : [9]

- Test : c'est à dire la comparaison des mesures avec une

référence. - Détection ou action de déceler

l'apparition d'une défaillance.

- Localisation ou action conduisant à rechercher

précisément les éléments par lesquels la

défaillance se manifeste.

- Diagnostic ou identification et analyse des causes de la

défaillance.

- Dépannage, réparation ou remise en état

(avec ou sans modification).

- Contrôle du bon fonctionnement après

intervention.

- Amélioration éventuelle : c'est à dire

éviter la réapparition de la panne.

- Historique ou mise en mémoire de l'intervention pour une

exploitation ultérieure. 2.1.6.2.1. Maintenance

palliative

Consiste à pallier provisoirement l'effet d'une

défaillance afin de permettre la continuité de l'exploitation du

bien sans pour autant traiter les causes. L'action exécutée est

presque toujours une action de dépannage. Si cette maintenance n'est pas

complétée par une action de fond destinée à traiter

la cause première, on est conduit à constater la

répétition de la défaillance en question et on parle alors

de défaillance répétitive. [9]

2.1.6.2.2. Maintenance curative

Il s'agit d'une maintenance qui s'attaque réellement au

fond du problème en essayant de soigner le mal et traitant la cause

première, si le diagnostic permet de remonter jusqu'à cette cause

première. [9]

2.1.7. Opérations de la

maintenance

a. Les inspections : Ce sont des

activités de surveillance consistant à relever

périodiquement des anomalies et exécuter des réglages

simples ne nécessitant pas d'outillage, ni d'arrêt de l'outil de

production ou des équipements. Elle assure une surveillance quotidienne

de l'ensemble des équipements, évitant ainsi, l'apparition d'un

grand nombre de défaillances mineures, qui pourraient à long

terme avoir des conséquences majeures. Les rondes, sur matériel

en service, comprennent :

- La lubrification (contrôles, pleins, vidanges,).

- Des contrôles de pressions de températures, de

vibrations.

- Des examens sensoriels : Détection visuelle de

fuites, détection d'odeur, des bruits anormaux, etc....

- Des travaux mineurs : dépannages simples,

réglages.

- Ecoute des cognements de pompage ou des chocs hydrauliques

à l'aide d'un casque et avec l'ouïe. [9]

b. Les visites : Ce sont des

opérations de surveillance qui dans le cadre de la maintenance

préventive systématique, s'opèrent selon une

périodicité prédéterminée. Ces

21

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

interventions correspondant à une liste

d'opérations définies au préalable et qui peuvent

entrainer des montages d'organes et une immobilisation du matériel.

c. Le dépannage : Action sur un bien

en panne, en vue de le remettre en état de fonctionnement compte tenu de

l'objectif. Ainsi le dépannage peut être appliqué par

exemple sur des équipements fonctionnant en continu dont les

impératifs de production interdissent toute visite ou intervention

à l'arrêt.

d. La réparation : Intervention

définitive et limitée à la maintenance corrective

après panne ou défaillance. L'application de la réparation

peut être décidée soit immédiatement à la

suite d'un incident, ou d'une défaillance, soit après un

dépannage, soit après une visite de maintenance préventive

conditionnelle ou systématique.

e. Le contrôle : Il correspond

à des vérifications de conformité par rapport à des

données préétablies suivies d'un jugement. Le

contrôle peut être une activité d'information, inclure une

décision, déboucher comme les visites sur des opérations

de maintenance corrective. [9]

2.1.8. Les 5 niveaux de la

maintenance

- Réglages simples.

- Dépannages par échange standard et petites

opérations de maintenance préventive.

- Identification, diagnostic, réparation.

- Maintenance importante.

- Rénovation, reconstruction. [1]

2.1.9. Maintenance d'une pompe centrifuge

2.1.9.1. Procédure de démarrage

- Inspection avant le démarrage :

a. Vérification visuelle

- S'assurer que toutes les soupapes de vidange sont

complètement fermées.

- Vérifier que tous les accords et les tuyaux sont bien

fixés.

- Inspecter les câbles électriques pour

détecter les signes d'usures ou de

dommages.

- S'assurer que le niveau de liquide est adéquat dans la

pompe et le système.

- Vérifier que les vannes sont dans la bonne position ;

vanne d'aspiration ouverte

et celle de refoulement fermé.

b. Vérifications

mécaniques

- Faire tourner la roue de la pompe à la main pour

s'assurer qu'elle tourne librement et sans bruit anormal.

- Vérifier le graissage des paliers et des joints.

- S'assurer que les brides et les boulons sont bien

serrés.

22

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

c. Vérifications

électriques

- S'assurer que le moteur électrique est correctement

branché.

- Vérifier que la tension et la fréquence

d'alimentation correspondent aux spécifications du moteur.

- Tester le fonctionnement du moteur en faisant tourner à

vide pendant quelques minutes.

§ Démarrage :

a. Amorçage

- Faire annoncer le démarrage de la pompe.

b. Démarrage du moteur

- Démarrer le moteur électrique et le laisser

atteindre sa vitesse de rotation normale

- Ouvrir progressivement la vanne de refoulement

c. Surveillance

- Surveiller la pompe pendant quelques minutes après le

démarrage pour s'assurer qu'elle fonctionne correctement.

- Vérifier la température du moteur, les

vibrations, la pression et le débit.

§ Inspection après le

démarrage

a. Vérification du fonctionnement

- Vérifier qu'il n'y a pas d'anomalie de la pression de

refoulement.

- Vérifier qu'il n'y pas de bruits anormaux du moteur ou

du palier au moyen d'un sonomètre.

- Vérifier qu'il n'y a pas de vibration anormale et de

chute de la pression de refoulement dues au colmatage de la crépine

d'aspiration.

b. Vérifications des fuites

- Vérifier des fuites de la garniture mécanique.

- Inspecter les raccords et les tuyaux pour détecter

d'éventuelles fuites. [1]

2.1.9.2. Réglage du débit

Trois moyens sont possibles :

- Variation de la vitesse de rotation de la pompe par un

dispositif électronique. - Vanne de réglage située sur la

canalisation de refoulement de la pompe.

Pour éviter le risque de cavitation : suivant son

degré d'ouverture, la perte de charge du réseau va augmenter ou

diminuer ce qui va entraîner la variation du point de fonctionnement.

23

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

Le réglage du débit est important pour des

besoins dus au procédé mais aussi pour se placer dans des plages

de fonctionnement où le rendement est meilleur. [1]

2.1.10. Problèmes relatifs à

l'utilisation des pompes centrifuges

Comme toutes les machines, elles font l'objet des

problèmes qui doivent être bien revus avant d'avoir recours

à leur utilisation. Le tableau 21 répertorie quelques

problèmes que nous pouvons avoir sur une pompe centrifuge. [1]

Tableau 2-1: Problèmes relatifs à

l'utilisation des pompes centrifuges

|

Défauts

|

Causes

|

Remèdes

|

|

Surchauffe et grippage de la pompe

|

- Pompe non amorcée.

- Fonctionnement à très faible

débit.

- Pièce rotative frottant sur une

pièce fixe

à l'intérieur.

- Roulements usés.

|

- Vérifier le remplissage.

- Remplacer les roulements

|

|

Faible durée de vie des roulements

|

- Fonctionnement à débit élevé.

- Désalignement dû aux contraintes

des tuyauteries.

- Arbre courbé.

|

- Mesurer la valeur et vérifier le maximum

autorisé.

- Vérifier que les faux ronds d'arbre sont dans les

limites acceptables

|

|

Faible durée de vie de la garniture mécanique

|

- Roulements usés.

- Désalignement dû aux contraintes

des tuyauteries Arbre courbé.

|

- Remplacer les roulements

- Vérifier que les faux ronds d'arbre sont dans les

limites acceptables

|

|

Fuite excessive de la garniture mécanique

|

- Roulements usés.

- Désalignement dû aux contraintes

des tuyauteries

- Arbre courbé.

|

- Remplacer les roulements.

- Vérifier que les faux ronds d'arbre sont dans les

limites acceptables

|

24

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

|

La pompe ne déplace pas le fluide

|

|

Soupapes (aspiration ou impulsion) fermées. Sens de

rotation incorrecte. L'air entre par le tuyau d'aspiration.

La hauteur maximale crée par la

|

|

Les ouvrir.

Changer les branchements du moteur.

Réviser herméticité du tuyau. Augmenter

la vitesse de rotation, si cela n'était possible, il serait

nécessaire de monter un démarreur plus grand ou une pompe plus

grande.

|

|

|

Pompe est intérieure à celle exigée par

l'installation.

|

|

|

|

|

Tuyau d'aspiration ou pompe mal amorcée

|

|

|

|

|

Roulements, mal montés ou mal

|

|

Changer les roulements : les monter à nouveau, si

nécessaire, les graisser.

|

|

Bruits et vibrations

|

|

lubrifies.

|

|

Changer les bagues et les installer de nouveau.

|

|

|

Bagues de frottements usés ou

|

|

Le démonter et le remplacer.

|

|

|

mal montées.

|

|

L'équilibrer ou le changer.

|

|

|

Axe décentré ou déformé.

|

|

Aligner l'accouplement.

|

|

|

Démarreur déséquilibré ou

usé.

|

|

Améliorer l'aspiration, nous consulter.

|

|

|

Mauvais alignement entre la pompe et le moteur...

|

|

Si cela est possible, tuyau de plus grand diamètre.

|

|

|

Diamètres de tuyau insuffisants.

|

|

|

|

|

Défaut d'isolement.

|

|

Vérifier l'isolement. Si les défauts Sont dus

à l'humidité sécher les

|

|

Echauffement anormal

|

|

Court-circuit entre les

|

|

bobinages. Dans les cas contraires démonter la machine et

réparer.

|

|

de carcasse

|

|

enroulements.

|

|

Vérifier la puissance absorbée par chaque phase ou

les chutes de tension.

|

|

|

Le rotor frotte contre le stator par

|

|

Remplacer les paliers.

|

|

|

ce que les paliers sont usés.

|

|

Réparer ou remplacer.

|

|

|

Paliers grippés.

|

|

|

25

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

2.2. Généralité sur la

Fiabilité, Maintenabilité et Disponibilité

(FMD)

La fiabilité, la maintenabilité et la

disponibilité sont des concepts clés dans le domaine de

l'ingénierie et de la gestion des systèmes.

2.2.1. Introduction

L'exécution de la maintenance dans une entreprise

industrielle est d'une importance capitale pour maintenir les

équipements en état de bon fonctionnement. La maintenance, dans

sa plus large définition, est l'ensemble de toutes les opérations

de gestion, de programmation et d'exécution.

Le calcul de la fiabilité d'un équipement

constitue un outil incontournable pour évaluer l'efficacité de

n'importe quelle entité. Les concepteurs et les utilisateurs sont

souvent confrontés à des contraintes par pauvreté ou par

manque de modèles permettant de faire des études

prévisionnelles correctes. [10]

2.2.2. Concepts de la FMD

2.2.2.1. Fiabilité

La fiabilité caractérise l'aptitude d'un

système ou d'un matériel à accomplir une fonction requise

dans des conditions données pendant un intervalle de temps donné.

[10]

2.2.2.1.1. Paramètres nécessaires à

la mesure de fiabilité

A. Fonction de fiabilité

Nous appelons R(t) la fonction de fiabilité,

qui représente la probabilité de fonctionnement sans

défaillances pendant un temps (t), ou la probabilité de

survie jusqu'à un temps (t).

??

-(??-y

?? )

R(??) = e (2.1)

Avec

- ã : Le paramètre de position - ç : Le

paramètre d'échelle - â : Le paramètre de forme

B. Fonction de répartition

La fonction de répartition F (t) est la

probabilité que le dispositif soit en panne à l'instant

t. Elle est exprimée par :

??

-(??-y

?? )

??(??) = 1 - R(??) = 1 - e (2.2)

26

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

C. MTBF

Le temps moyen jusqu'à défaillance (ou moyenne des

temps de bon fonctionnement) est :

temps de bon fonctionnement ( )

MTBF = 2.3

Nombre d'intervalles temps de bon

fonctionnement

1R(t)dt

t

MTBF = (2.4)

0

D. Taux de défaillance :

D'après le théorème des

probabilités conditionnelles cette probabilité est égale

à :

|

A(t)dt =

|

F(t + dt) - F(t)

|

dF(t)

=

(2.5)

1 - F(t)

|

|

R (t)

|

Avec A(t) taux de défaillance de la pièce

d'âge t. Nous avons donc :

A(t) = f (t) (2.6)

R(t)

Ou bien :

A(t) = 6 (t-Y)-13

t ~ )R-1 (2.7)

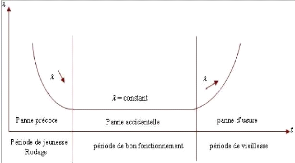

L'expérience montre que pour la plupart des composants,

le taux de défaillance suit une courbe en baignoire

représenté par la figure 2-2 :

Figure 2-2: Courbe en baignoire [1].

Cette courbe représente trois périodes :

? La période de jeunesse ou de rodage

:

Correspond à l'apparition de défaillances, dues

à des malfaçons ou à des contrôles insuffisants.

Dans la pratique, le fabriquant procède à un rodage de son

matériel afin d'éviter que cette période ne se produise

après l'achat du matériel. [1]

27

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

? La période de bon fonctionnement :

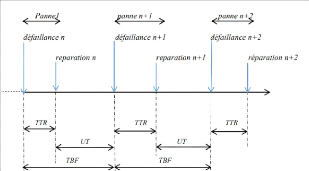

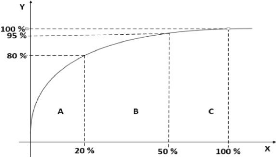

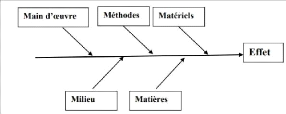

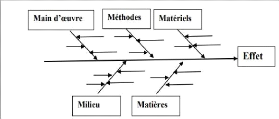

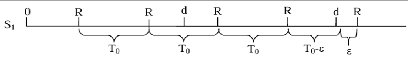

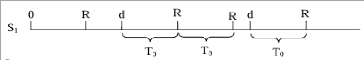

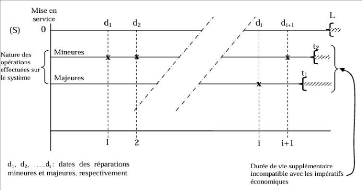

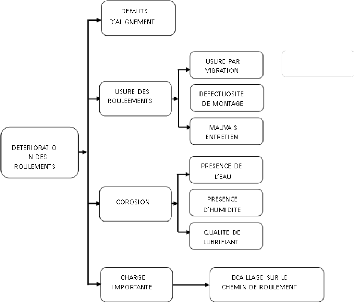

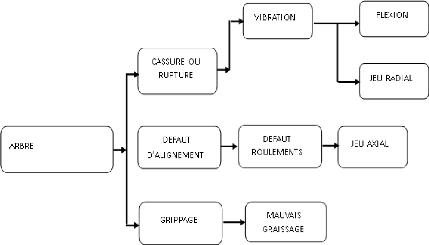

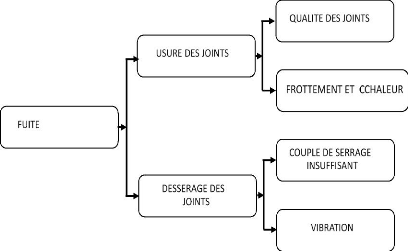

Dans cette période, le taux d'avaries est sensiblement