|

|

Ministère de l'Enseignement Supérieur, de

la

Recherche Scientifique et de la Technologie

*** * ***

Université du 7 novembre à Carthage

*** * ***

Institut National des Sciences

Appliquées et

de Technologie

|

|

Projet de Fin d'Études

Pour

l'obtention du

Diplôme National d'Ingénieur

en

Sciences Appliquées et en Technologie

Filière : Instrumentation et Maintenance

Industrielles

Sujet :

Élaboration d'un système d'automatisme et

de

régulation d'une unité

d'aérocondenseur de vapeur

d'eau en replacement d'un condenseur de vapeur

à

eau de mer

Réalisé par : Chaker

ABDELJAOUED

Entreprise d'accueil :

EPPM

Soutenu le

14/01/2010

|

Responsables à

l'entreprise:

Messieurs:

Ridha ROMDHANE / Mohamed Lassaâd ISSAOUI

Cachet &

Signature

|

Responsables à l'INSAT:

Messieurs:

Jawhar GHOMMAM / Slim KADDECHE

Signature

|

|

|

Année Universitaire : 2009/2010

Fichier :

www.bh-automation.fr/Download/Automaticiens/automatisation-regulation-aerocondenseur-vapeur-rapport-projet-cad.pdf

Web :

www.bh-automation.fr/Ressources/Automaticiens/cv-chaker-abdeljaoued.html

DEDICACES

A celle qui a consacré sa vie à

l'éducation de ses enfants, A celle pour qui éducation rime avec

rigueur et travail, Aux sacrifices qu'elle a faits pour sa famille,

A celle qui m'a élevé avec amour et

tendresse,

A celle qui a toujours cru en moi,

A ma chère défunte mère,

A mon cher père qui n'a cessé de me

soutenir,

A mes frères,

A mes amis,

Je dédie ce modeste travail.

Remerciements

Je tiens à remercier dans un premier temps la direction

générale d'EPPM qui m'a bien accueilli au sein de son

établissement.

Je remercie vivement mes encadreurs d'entreprise ; Monsieur

Ridha ROMDHANE et Monsieur Mohamed Lassaâd ISSAOUI pour m'avoir permis

d'user de leurs précieux temps malgré les lourdes

responsabilités qu'ils endossent en tant que chefs de

départements, je leur suis reconnaissant pour les conseils utiles qu'ils

m'ont prodigué.

J'adresse également mes remerciements chaleureux

à mes encadreurs à l'INSAT ; Monsieur Jawhar GHOMMAM et Monsieur

Slim KADDECHE pour leurs soutien continuel et leurs encouragements tant

précieux.

Je tiens à témoigner toutes ma gratitude à

tous les membres d'EPPM, particulièrement : Mohamed, Sahbi, Hbib, Tayeb

et Sofiane.

Sommaire

Introduction Générale 13

Chapitre I : Problématique & Présentation de

l'aérocondenseur 15

Introduction 16

1 Présentation de l'entreprise d'accueil : EPPM 16

2 Présentation de l'entreprise cliente: GCT 18

3 Description de l'aérocondenseur 19

3.1 Définition 19

3.2 Principe de réalisation 20

3.3 Justification d'emploi 20

3.4 Réalisation 23

3.4.1 Condenseurs principaux 23

3.4.2 Tuyauteries de liaisons 24

3.4.3 Circulation de l'air 25

3.4.4 Charpente 28

3.4.5 Les auxiliaires 28

3.5 Perspectives et limites à l'utilisation des

aérocondenseurs 29

4 Les instruments de mesure 30

4.1 Les transmetteurs de pression 30

4.2 Les transmetteurs de température 30

4.3 Le transmetteur de niveau 31

4.4 Les interrupteurs de vibration (vibroswitch) 31

5 Systèmes de contrôle commande de

l'aérocondenseur 31

5.1 Le système de contrôle commande par PLC 32

5.2 Le système de contrôle, commande et supervision

SCADA 32

5.3 Le système de contrôle, commande et supervision

DCS 32

6 Cahier des charges et planning d'exécution 33

6.1 Cahier des charges 33

6.2 Planning d'exécution 34

Conclusion 35

Chapitre II : Etude thermodynamique & mise en oeuvre 36

Introduction 37

1 Principe de fonctionnement 37

2 Paliers de fonctionnement 40

3 Démarche 42

3.1 Courbe et équation de T = I?(P) 43

3.2 Courbe et équation de p = I?(P) . 45

3.3 Courbe et équation de chaleur massique de vapeur : Cp

= I?(P) 46

4 Etapes de fonctionnement 48

4.1 Etape 1 48

4.2 Etape 2 49

4.3 Etape 3 49

4.4 Etape 4 50

5 Etude thermodynamique 51

5.1 Expression du flux de chaleur échangé dans un

ventilateur 52

5.1.1 Détermination de la surface d'échange S

52

5.1.2 Détermination de la moyenne logarithmique des

différences de températures ?Tm 52

5.1.3 Détermination du coefficient d'échange global

h 53

5.1.4 Récapitulation 57

5.2 Etude du système moto-ventilateur 58

5.2.1 Relation entre débit d'air refoulé et vitesse

de rotation du ventilateur 58

5.2.2 Relation entre puissance reçue par le ventilateur et

puissance fournie par le moteur 59

5.2.3 Relation entre vitesse de rotation du ventilateur et

vitesse de rotation de l'arbre moteur 60

5.2.4 Relation entre vitesse de rotation de l'arbre moteur et

commande du variateur de vitesse 63

5.2.5 Récapitulation : ma = I? (fl) . 63

Conclusion 64

Chapitre III : Système de contrôle, commande et

supervision 65

Introduction 66

1 Système de contrôle, commande et supervision SCADA

66

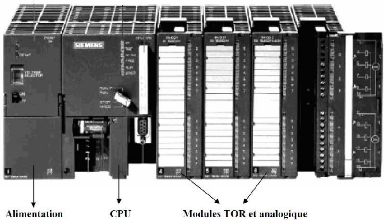

2 Présentation de l'automate 68

2.1 Architecture des automates programmables 68

2.2 Structure interne des automates programmables 70

2.2.1 Le processeur 70

2.2.2 Les modules d'entrées/sorties 70

2.2.3 Les mémoires 71

2.2.4 L'alimentation 71

2.2.5 Liaisons de communication 71

3 Définition des documents utilisés 72

4 Identification des entrées/sorties 72

4.1 Les E/S PLC 72

4.2 Tableau d'échange MODBUS 74

5 Séquence de démarrage de l'unité

d'aérocondenseur 75

6 Séquence d'arrêt de l'aérocondenseur 76

7 Fonctionnement de l'ensemble ; vannes XV, vantelles et

ventilateurs 77

7.1 Diagrammes de fonctionnement des vannes XV 79

7.2 Diagramme de fonctionnement des vantelles 81

7.3 Fonctionnement des ventilateurs 82

8 Fonctionnement des pompes retour condensât 83

Conclusion 86

Chapitre IV : Programmation de l'automate 87

Introduction 88

1 Description du logiciel STEP7 88

1.1 Gestionnaire de projets SIMATIC Manager 88

1.2 Editeur de programme et les langages de programmation 88

1.3 Paramétrage de l'interface PG-PC 89

1.4 Le simulateur des programmes PLCSIM 89

1.5 Stratégie pour la conception d'une structure programme

complète et optimisée 90

2 Réalisation du programme de l'unité de

l'aérocondenseur 91

2.1 Création du projet dans SIMATIC Manager 91

2.2 Configuration matérielle (Partie Hardware) 92

2.3 Création de la table des mnémoniques (Partie

Software) 95

2.4 Elaboration du programme S7 (Partie Software) 97

2.4.1 Les blocs de code 97

2.4.1.1 Les blocs d'organisation (OB) 97

2.4.1.2 Les blocs fonctionnels (FB), (SFB) 97

2.4.1.3 Les fonctions (FC), (SFC) 97

2.4.1.4 Les blocs de données (DB) 98

2.4.2 Création du programme de l'unité

d'aérocondenseur 98

2.4.2.1 Architecture du programme réalisé 98

2.4.2.2 Programmation des blocs 100

Conclusion 106

Conclusion Générale 107

Bibliographie 108

Netographie 108

Liste des annexes 109

Nomenclature

Cm : couple de rotation de l'arbre moteur, N.m

Cp : chaleur massique, KJ/Kg

Cpv : chaleur massique de vapeur, KJ/Kg

Cr : couple de rotation du ventilateur, N.m

Da : diamètre de l'ailette, m

de : diamètre extérieur du tube, m

di : diamètre intérieur du tube, m

H : pertes de charges, bar

h : coefficient d'échange de chaleur global,

W/K.m2

he : coefficient d'échange par convection

à l'extérieur du tube, W/K.m2

hi : coefficient d'échange intérieur du

tube à ailettes, W/K.m2

I : courant de commande du variateur de vitesse, A

l : longueur des tubes, m

lac : longueur caractéristique de l'ailette, m

Lc : chaleur latente de condensation, KJ/Kg

Lv : chaleur latente de vaporisation, KJ/Kg

m : débit massique, Kg/s

ma : débit volumique d'air

refoulé par le ventilateur, m3/s mc :

débit massique de condensat, Kg/s

mv : débit massique de vapeur dans les

faisceaux, Kg/s nt : nombre moyen de tubes par rang

P : pression, bar

Pt : pas transversal du faisceau, m

Pm : puissance mécanique fournie par le

moteur, W Pr : puissance mécanique reçue par le

ventilateur, W Pt : puissance de condensation de vapeur, W

Q : débit massique de vapeur, Kg/s

Qm : débit massique de vapeur de maintien en

température, Kg/s Re : résistance

d'encrassement extérieure, m2.K/W

Ri : résistance d'encrassement

intérieure, m2.K/W

S : surface globale d'échange, m2

Sa: surface d'échange du tube avec ailettes

par mètre de tube, m Sas : surface d'échange des

ailettes seules par mètre de tube, m Se : surface

d'échange extérieure des tubes sans ailettes, m2

Si : surface d'échange intérieure, m2

T : température, K

T1e : Température de la vapeur à

l'entrée de l'échangeur, K T2s : Température de

l'air à la sortie de l'échangeur, K

T1s : Température de l'eau à la sortie

de l'échangeur, K T2e : Température de l'air à

l'entrée de l'échangeur, K V : vitesse de la vapeur

d'eau dans les tubes, m/s

Vm : vitesse de rotation de l'arbre moteur, tr/mn

Vr : vitesse de rotation du ventilateur, tr/mn

äa : épaisseur de l'ailette, m

?Tm : moyenne logarithmique des différences de

températures, K

~ : erreur acceptable

æ : coefficient d'anisothermie

çf : efficacité de l'ailette

çg: efficacité globale de la

surface à ailettes A : conductivité thermique, W/m.K

u : viscosité dynamique, Kg/m.s

õp : viscosité

cinématique de l'air, m2/s ñ : masse

volumique, Kg/m3

ñp : masse volumique de l'air,

Kg/m3 ö : flux de chaleur échangée, W

~ : fraction de vide

Abréviations

ABB : Asea Brown Boveri (multinationale Norvégienne,

leadeur dans les technologies d'automatisation)

API : Automate Programmable Industriel CEE : Cascade Energy

Engineering

CPG : Compagnie des Phosphates de Gafsa CPI : Controlleur

Permanant d'Isolement CPU : Central Processing Unit

DCS: Distributed Control System

EPPM : Engineering Procurement and Project Management

GCT : Groupe Chimique Tunisien

HMI: Human Interface Machine

MCC: Motor Control Center

P&ID: Piping and Instrumentation Diagram PLC : Programmable

Logic Controller PMP : Plan de Management Projet

RMF: Relais Multi Fonction

SCADA : Supervisory Control And Data Acquisition TEMA : Tubular

Exchanger Manufacturers Association

TOR: Tout Ou Rien

TSP : Triple Super Phosphate

VSD: Variable Speed Drive

Liste des figures

Figure 1 : Organigramme Projet EPPM 17

Figure 2 : Site du GCT à Skhira 18

Figure 3 : Vue en 3D de l'aérocondenseur (gauche) et

aérocondenseur sur site (droite) 20

Figure 4 : Ecart de température à

l'aérocondenseur et à l'aéroréfrigérant

22

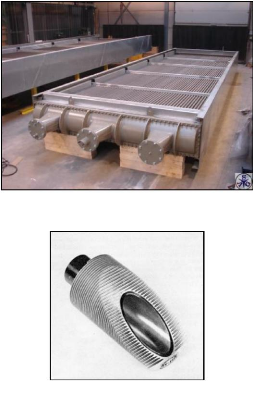

Figure 5 : Faisceaux d'échange 24

Figure 6 : Coupe du tube à ailette 24

Figure 7 : Partie des canalisations de vapeur et de

condensât sur site 25

Figure 8 : Partie moto-ventilateur sur site 26

Figure 9 : Éléments composants d'un

aéroréfrigérant avec échangeurs en position

horizontale

et ventilateurs dans deux positions : tirage forcé ou

induit 27

Figure 10 : Pompes retour condensât sur site 29

Figure 11 : Transmetteur de pression ROSEMOUNT 2088 30

Figure 12 : Vibroswitch 31

Figure 13 : Etapes du projet 35

Figure 14 : Schéma représentatif de

l'aérocondenseur 38

Figure 15 : Interface de l'application de calcul de pertes de

charges 41

Figure 16 : Diagramme Température, Pression 42

Figure 17 : T = f(P) [0,02-0,1] 43

Figure 18 : T = f() [0,1-0,6] 44

Figure 19 : T = f() [0,6-2] 45

Figure 20 : p = f(P) [0,02-2] 45

Figure 21 : Cp = f(P) [0,02-0,1] 46

Figure 22 : Cp = f() [0,1-0,6] 47

Figure 23 : Cp = f() [0,6-2] 47

Figure 24 : Echangeur contre-courant 53

Figure 25 : Coupe longitudinale du tube sans ailettes 54

Figure 26 : Profil de l'ailette 55

Figure 27 : Types d'écoulement autour d'un faisceau de

tubes 56

Figure 28 : Système moto-ventilateur 58

Figure 29 : ma = f(r) 59

Figure 30 : Cr = f(r) . 61

Figure 31 : Pm = f(m) 62

Figure 32 : Vm = f(1) . 63

Figure 33 : Démarche pour le calcul de ma = I? (F) 64

Figure 34 : Architecture du système de commande,

contrôle et supervision 67

Figure 35 : Automate Programmable Industriel SIEMENS

69

Figure 36 : API S7300 69

Figure 37 : Structure interne d'un API 70

Figure 38 : Séquence de démarrage 75

Figure 39 : Séquence d'arrêt 76

Figure 40 : Diagramme de fonctionnement des batteries de

ventilateurs 78

Figure 41 : Diagrammes de fonctionnement des vannes XV 81

Figure 42 : Diagramme de fonctionnement des vantelles 82

Figure 43 : Diagramme de fonctionnement des ventilateurs de la

batterie 1 83

Figure 44 : Schéma du ballon à condensât

84

Figure 45 : Diagramme fonctionnel des pompes retour

condensât 85

Figure 46 : Diagramme de démarrage des pompes P10/A et

P10/B 86

Figure 47: Mode de représentation des langages basiques de

programmation STEP7 89

Figure 48 : Interface de simulation PLCSIM 90

Figure 49 : Page de démarrage de STEP7 92

Figure 50 : Choix du RACK 93

Figure 51 : Choix du CPU et de l'alimentation 94

Figure 52 : Choix des embases d'E/S 95

Figure 53 : Hiérarchie du programme STEP7 95

Figure 54 : Création des mnémoniques 96

Figure 55 : Table des mnémoniques du projet 96

Figure 56 : Blocs du projet 98

Figure 57 : Architecture des blocs du projet 99

Liste des tableaux

Tableau 1: Pertes de charges dans les conduites 42

Tableau 2 : Pertes de puissance pour différents modes

d'entrainement 59

Tableau 3 : Valeurs de Cr et Vr 60

Tableau 4 : Valeurs de Pm et Vm 61

Tableau 5 : Entrées PLC Analogiques 72

Tableau 6 : Sorties PLC Analogiques 73

Tableau 7 : Entrées PLC Numériques 73

Tableau 8 : Sorties PLC Numériques 74

Tableau 9 : Informations échangées depuis le Tiroir

A01 74

Tableau 10 : Informations échangées depuis le

tiroir A02 75

Tableau 11 : Informations échangées depuis la Boite

Jonction Instrumentation 75

Tableau 12 : Exemples d'interlock 77

Tableau 13 : Listes des E/S relatives au fonctionnement des

vannes XV 79

Tableau 14 : Listes des E/S relatives au fonctionnement des

vantelles 81

Tableau 15 : Listes des E/S relatives au fonctionnement des

ventilateurs de la batterie 1 82

Tableau 16 : Listes des E/S relatives au fonctionnement des

pompes 84

Introduction Générale

L'industrie minière en Tunisie ne cesse

d'évoluer et la demande croissante en engrais et produits chimique

contribue à la croissance de l'économie tunisienne ; cette

évolution a pour conséquences l'apparition de nouvelles

technologies de production et de transformation.

La Tunisie est le cinquième producteur mondial de

phosphate avec une production annuelle d'environ 8 millions de tonnes, cette

activité est plus que centenaire pour l'extraction du phosphate par la

Compagnie des Phosphates de Gafsa (CPG) et plus que cinquantenaire dans le

domaine de sa valorisation en divers engrais minéraux par le Groupe

Chimique Tunisien (GCT).

Le GCT, un des principaux groupes industriels en Tunisie,

compte quatre pôles industriels dont un des plus importants est

situé à Skhira ; ce pôle intègre une usine d'acide

phosphorique dont la fonction est de produire de l'acide phosphorique par un

procédé d'attaque par acide sulfurique.

La matière passe par plusieurs étapes de

transformation et nécessite des équipements fiables et

performants ; la modernisation et le remplacement de certains

équipements sont devenus une nécessité pour assurer des

cadences de production de plus en plus élevées.

C'est dans ce cadre que s'inscrit mon projet de fin

d'études qui consiste en l'élaboration d'un système

d'automatisme et de régulation d'une unité

d'aérocondenseur de vapeur d'eau en remplacement d'un condenseur de

vapeur à eau de mer.

Nous exposons dans le présent rapport quatre grands

chapitres décrivant les volets principaux de notre projet de fin

d'études :

Le premier chapitre englobera la présentation de

l'entreprise d'accueil où nous avons effectué l'étude, et

la présentation de l'entreprise cliente bénéficiaire du

projet.

Nous décrirons par la suite l'unité

d'aérocondenseur à implanter afin de pouvoir assimiler la suite

du travail. Un cahier des charges et un planning d'exécution feront le

guide d'enchainement des taches de ce projet.

Dans le deuxième chapitre, nous expliciterons le

principe de marche de l'équipement et les phénomènes

physiques régissant son fonctionnement ; une étude

thermodynamique soutiendra la démarche que nous avons adoptée.

Le troisième chapitre sera une description du

système de contrôle, commande et supervision ; nous y

présenterons son architecture et ses composants et nous traiterons les

blocs et diagrammes fonctionnels utiles lors de la phase de manipulation du

logiciel d'automatisme.

Le dernier chapitre de ce rapport (chapitre IV) traitera la

partie programmation de ce projet. Les étapes de la programmation de

l'unité d'aérocondenseur, qui fera l'objet de notre travail,

seront détaillées et expliquées et nous y décrirons

les ressources logicielles utilisées.

Chapitre I

PROBLEMATIQUE

&

PRESENTATION DE L'UNITE

D'AEROCONDENSEUR

Introduction

Dans ce premier chapitre, nous procéderons à une

présentation de l'entreprise d'accueil. Nous enchainerons par une

présentation des aérocondenseurs, puis une formulation du cahier

des charges.

En effet, nous commencerons par décrire

l'aérocondenseur en citant ses différents composants et en

décrivant son fonctionnement. Par la suite, nous présenterons les

différents systèmes de contrôle commande qui gèrent

le fonctionnement de l'aérocondenseur et nous ferons une description du

système choisi. Finalement, un cahier des charges suivi d'un planning

d'exécution détaillé sera exposé, tenant compte de

la problématique soulevée.

1 Présentation de l'entreprise d'accueil :

EPPM

EPPM, abréviation de Engineering Procurement &

Project Management, est une société anonyme fondée en

1993, elle offre des services d'Ingénierie, Approvisionnement, Gestion

de projet et opère pour réaliser des projets clés en main

dans le secteurs suivant :

· Traitement des eaux

- Traitement des eaux usées, - Traitement de l'eau

claire,

- Traitement des déchets solides, - Dessalement,

- Arrangement hydraulique.

· Pétrole & Gaz

- Centre de traitement de Pétrole - Centre de traitement

de Gaz

- Injection d'eau

- Injection de Gaz

- Pipelines

· Industrie

- Construction d'usines,

- Montage d'unités industrielles

Figure 1 : Organigramme Projet EPPM

EPPM compte à son actif plusieurs

références en Tunisie et à l'étranger, notamment en

Nord Afrique. Ses prestations vont des études de bases et de

détails jusqu'aux projets clés en main. Elle offre plusieurs

services ; étude, approvisionnement, commissioning et pilotage de

projets.

EPPM regroupe plusieurs filiales répartis dans le

monde ; EPPM Algérie, EPPM Lybian branch, EPPM KSA branch, ENTRAC

international (management de projets), I2E (Ingénierie de

l'Environnement et de l'Energie) et EAM (étude d'impact sur

l'environnement et gestion des sites contaminés).

EPPM a mis en place des procédures de Management de

Projets conformément aux référentiels internationaux

incluant : ISO 9001 V2000, ISO 14001, OHSAS 18001.

A chaque Projet correspondent un PMP (Plan de Management Projet)

et des procédures spécifiques (lorsque nécessaire) sont

développées.

Chaque projet est organisé de la façon suivante

:

La société est considérée comme

un leader dans la réalisation de projets clés en main en Nord

Afrique et notamment en Algérie où elle est le principal

entrepreneur de la SONATRACH ; considérée comme le

12ème groupe pétrolier au niveau mondial et

3ème exportateur de gaz naturel. EPPM est une des principales

sociétés d'ingénierie et de réalisation en Tunisie,

elle a plusieurs projets en cours notamment pour le Groupe Chimique Tunisien

(GCT) ; pour lequel notre projet sera réalisé.

2 Présentation de l'entreprise ciente: GCT

Le Groupe Chimique Tunisien (GCT) est une entreprise publique

tunisienne dont l'objet est de produire et de transformer le phosphate extrait

en Tunisie en produits chimiques tels que l'acide phosphorique ou les

engrais.

Il résulte de la fusion d'entreprises opérant

dans les domaines de l'extraction du phosphate (Compagnie des Phosphates de

Gafsa) et de la transformation de celui ci (Société industrielle

d'acide phosphorique et d'engrais à Sfax, Industries chimiques

maghrébines à Gabès, Société arabe des

engrais phosphatés et azotés à Gabès, Engrais de

Gabès et Industrie chimique de Gafsa) entre 1992 et 1994. [1]

Figure 2 : Site du GCT à Skhira [1]

Ce groupe industriel, parmi les principaux du pays, exploite

le phosphate dont la Tunisie est le cinquième producteur mondial (huit

millions de tonnes en 2004). Ce phosphate est transformé dans quatre

pôles industriels du sud du pays. [1]

Si la production est concentrée dans le bassin minier

de Gafsa au niveau d'une dizaine de carrières à ciel ouvert

réparties sur cinq centres miniers (Gafsa, Métlaoui, Mdhila,

Redeyef et Moularès) , l'essentiel de sa transformation, à

l'exception d'une usine à Mdhila, est réalisée

dans des usines situées dans les zones

industrialo-portuaires de Sfax, Gabès et Skhira, sur le golfe de

Gabès.

Sfax possède la première usine de

transformation du phosphate, la SIAPE, inaugurée en 1952. Il s'agit

d'une usine produisant du TSP (Triple Super Phosphate) à partir de

l'acide phosphorique et ce par des procédés qui lui sont propres

sous la dénomination de « procédés SIAPE ». Elle

est située au sud de Sfax mais un programme de délocalisation est

lancé le 8 avril 2008, en raison de la pollution engendrée au

sein d'une zone urbaine. La NPK, autre usine implémentée juste

à côté du port commercial de Sfax a, quant à elle,

été fermée et son site fait l'objet d'un vaste projet de

dépollution (Projet Taparura). Sfax est également le port

d'exportation du phosphate brut du pays et le principal port pour l'exportation

des produits chimiques. Il possède un quai de 830 mètres pour un

bassin de 10 mètres de tirant d'eau, ce qui lui permet d'accueillir des

minéraliers de 35 000 tonneaux. La capacité journalière de

chargement peut atteindre 10 000 tonnes. [1]

Skhira possède une usine de production d'acide

phosphorique ainsi qu'un port en eaux profondes (tirant d'eau de 15

mètres).

3 Description de l'aérocondenseur

3.1 Définition

Certaines usines ou centrales de production

d'électricité sont équipées d'installations

utilisant de la vapeur d'eau et ont besoin de la condenser pour

réutiliser l'eau dans un circuit d'utilisation, la condensation de cette

vapeur se fait par différentes méthodes de refroidissement ; une

des méthodes les plus utilisées est le refroidissement dans un

appareil appelé aérocondenseur.

Les aérocondenseurs peuvent être employés

quand on veut utiliser l'air comme agent réfrigérant pour

condenser une vapeur qui doit rester contenue dans un circuit

étanche.

Ils se distinguent des aéroréfrigérants du

type sec indirect en ce sens que : [2]

· Dans les aéroréfrigérants,

l'eau (ou un autre fluide fonctionnellement équivalent), qui est

elle-même utilisée comme agent réfrigérant de la

vapeur à condenser dans un condenseur eau-vapeur est refroidit (le

système est dit « indirect » à cause du

circuit

d'eau intermédiaire entre l'atmosphère et le

condenseur) et il n'y a pas changement d'état du fluide à

refroidir;

· Dans les aérocondenseurs, la vapeur à

condenser est traitée sans agent intermédiaire (le système

est dit « direct ») et il y a changement d'état du

fluide à refroidir.

Figure 3 : Vue en 3D de l'aérocondenseur (gauche) et

aérocondenseur sur site (droite)

3.2 Principe de réalisation

Des tubes ailetés extérieurement, parcourus

intérieurement par la vapeur à condenser et extérieurement

par l'air atmosphérique, agent réfrigérant, sont

utilisés.

Le condensat est récolté en bas des tubes,

généralement repris par une pompe d'extraction et renvoyé

au circuit d'utilisation.

L'air qui circule à l'extérieur peut être

véhiculé soit par tirage mécanique, soit par tirage

naturel. La solution « tirage mécanique » (ventilateurs) a

toujours été celle utilisée jusqu'à ce jour, les

puissances thermiques évacuées s'étendant entre quelques

mégawatts et un maximum d'environ 1 000 MW. [3]

3.3 Justification d'emploi [2]

La raison fondamentale du choix d'un aérocondenseur,

tout comme d'un aéroréfrigérant, est l'absence

d'eau, d'où la demande du client de changer l'ancienne

installation fonctionnant à l'eau de mer.

Comparée à celle de

l'aéroréfrigérant (indirect), la mise en oeuvre de

l'aérocondenseur (direct) présente les autres avantages

suivants :

· Réduction de la surface d'échange et

réduction corrélative de la surface d'implantation. La figure 4

traduit le fait que, à égalité de températures air

et vapeur, l'écart moyen efficace est plus grand dans

l'aérocondenseur (figure 4a) que dans

l'aéroréfrigérant (figure 4b), cela résultant de ce

que le flux thermique est échangé une seule fois dans le

système direct, alors qu'il est échangé deux fois dans le

système indirect.

· Économie d'un circuit secondaire (condenseur,

canalisation, vannes et pompes de circulation).

· Facilités relatives d'exploitation :

v' Par sa conception (relativement faible inertie), le

système aérocondensation

permet une adaptation plus rapide de la charge aux conditions

atmosphériques ; v' Sécurité d'exploitation : le risque de

gel peut, facilement, être pratiquement

éliminé grâce à des dispositions

constructives, du fait que le condensat (fluide

froid) circule au contact direct du fluide chaud (vapeur).

Les inconvénients de

l'aérocondenseur restent de pure théorie car :

· La réalisation d'un appareil quasi

entièrement soudé permet de garantir une très haute

fiabilité en minimisant les risques d'entrée d'air pour les

appareils sous vide ;

· Les problèmes de corrosion interne

(consécutifs à des arrêts fréquents ou

prolongés) peuvent être résolus par des systèmes de

traitement d'eau, situés à la sortie des pompes d'extraction des

condensats.

Figure 4 : Ecart de température à

l'aérocondenseur et à l'aéroréfrigérant

[2]

3.4 Réalisation

L'édification d'un aérocondenseur intègre

les éléments suivants :

· les éléments échangeurs de

chaleur : condenseurs

· les tuyauteries de liaisons (liaisons vapeur et

circuit de récupération des condensats) ;

· le dispositif de circulation d'air :

moto-ventilateur ;

· la charpente ;

· les auxiliaires (ballon condensats, pompes de

circulation) ;

· dispositif de mise sous vide, régulation et

contrôle, etc.

Le schéma de circulation des fluides est donné par

le P&ID dans l'annexe A pour l'aérocondenseur de vapeur d'eau.

3.4.1 Condenseurs principaux [2]

L'admission se fait en partie haute des tubes ailetés

et la vapeur circule dans le même sens que le condensat (de haut en bas),

ce dernier étant récupéré en partie basse des

éléments. Des faisceaux alignés contenants des tubes

à ailettes sont employés.

Les faisceaux tubulaires sont toujours inclinés,

disposition nécessaire pour assurer, à la fois,

l'écoulement des condensats et une bonne circulation de l'air à

travers les ailettes des tubes.

Les tubes à ailettes (figure 6) présents dans

les faisceaux d'échange ont pour fonction de favoriser le transfert de

chaleur par convection entre vapeur d'eau et air ; leurs principaux avantages

par rapport aux tubes nus sont leur importante surface d'échange et le

grand coefficient de conductivité des ailettes.

Figure 5 : Faisceaux d'échange

Figure 6 : Coupe du tube à ailette

3.4.2 Tuyauteries de liaisons [2]

· Liaison vapeur : Les performances de

l'aérocondenseur sont généralement garanties à la

liaison « générateur de vapeur » (bride

d'échappement de la turbine pour une centrale thermique, par exemple).

Le dessin de la liaison entre la bride d'échappement de la turbine et

l'entrée de l'aérocondenseur doit être étudié

avec beaucoup de soin afin de minimiser les pertes de charges : la distance

à l'aérocondenseur doit être la plus courte possible

(aérocondenseur placé sur le toit ou le long du bâtiment

turbine) ; la liaison doit comporter un minimum d'accidents (tels que coudes),

créant des pertes de charge singulières importantes ; les coudes

sont normalement équipés d'ailettes internes de guidage. Les

culottes de raccordement entre la canalisation principale et les lignes de

distribution de vapeur sur les éléments d'échange sont

exécutées avec un soin particulier.

Les canalisations vapeur sont réalisées en

tôles d'acier roulées et soudées. Elles sont

généralement soumises au vide et, de ce fait,

équipées de frettes pour éviter le flambage. Elles

sont, en outre, soumises à des efforts importants

d'origine thermique (dilatations) et mécanique (efforts sur les fonds) :

il y a lieu de minimiser les contraintes aux raccordements, notamment aux

brides d'échappement de la turbine. Le raccordement des liaisons vapeur

est généralement fait par soudure sur le site.

? Canalisation de condensât : Les canalisations de

condensats ne posent aucun problème particulier. Il y a lieu, cependant,

de respecter des conditions de vitesses d'écoulement faibles et

d'assurer des pentes permettant d'éviter l'engorgement de l'appareil.

Généralement, la structure de l'aérocondenseur n'est pas

prévue pour supporter l'installation pleine d'eau.

Le ballon est en principe réalisé à

partir de tôles roulées et soudées avec fonds

bombés. Le niveau d'eau est régulé en fonction du

débit de condensats, ce qui permet d'assurer un débit constant

sur les pompes d'extraction. De plus, tout danger de remplissage excessif ou de

vidange est évité par l'utilisation d'alarmes haute et basse

ramenées en salle de commande, permettant une intervention rapide.

Figure 7 : Partie des canalisations de vapeur et de

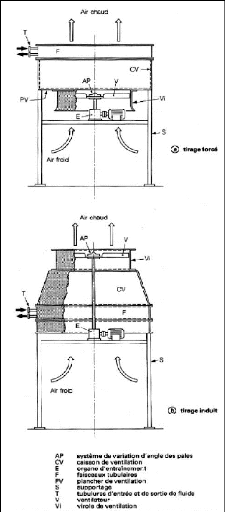

condensât sur site 3.4.3 Circulation de l'air [2]

La circulation de l'air peut être assurée soit par

tirage naturel, soit par tirage mécanique. On note que la

quasi-totalité des aérocondenseurs construits à ce jour

sont à tirage mécanique, solution justifiée par le moindre

coût du dispositif. On utilise des ventilateurs axiaux, le plus souvent

à grands débits-volumes (hélices).

On peut noter les tendances suivantes :

Tirage forcé (figure 9a) :

· Avantages relatifs sur le tirage induit :

appareils plus compacts, simplicité de structure (réduction

de coût), accessibilité et mise en place/dépose des

ventilateurs plus facile ;

· Inconvénients relatifs : plus de

risques de recirculation d'air chaud, alimentation en air des faisceaux moins

régulière, et plus de risques d'avarie des faisceaux par

agressions verticales (par exemple, grêle) : protections souvent

nécessaires mais parfois aléatoires.

Tirage induit (figure 9b) :

· Avantages relatifs sur le tirage forcé :

très bonne répartition d'air sur les échangeurs,

influence de l'ensoleillement sur les échangeurs négligeable,

protection antigrêle inutile, et gain sur la puissance de ventilation

possible en ajoutant des diffuseurs (dont la mise en place est pratiquement

impossible en tirage forcé) ;

· Inconvénients relatifs : encombrement

plus important et structure du support plus lourde et plus chère.

La solution adoptée dans notre cas est le tirage

forcé.

Figure 8 : Partie moto-ventilateur sur site

Figure 9 : Eléments composants d'un

aéroréfrigérant avec échangeurs en position

horizontale

et ventilateurs dans deux positions : tirage forcé ou

induit [2]

3.4.4 Charpente

Son rôle essentiel est de supporter, en

surélévation, les éléments échangeurs et les

groupes moto-ventilateurs, et de permettre une alimentation correcte en air.

La charpente comprend les dispositifs suivants : [2]

· Support des échangeurs (condenseurs et

déphlegmateur) : cette charpente est constituée sur les

longs pans de l'installation par les cadres latéraux des faisceaux

condenseurs (éléments autoportants). L'ensemble des faisceaux et

des groupes motoréducteurs-ventilateurs est surélevé

au-dessus du plan de pose de l'appareil : la superstructure de

surélévation, comprenant une plate-forme horizontale au niveau

des ventilateurs, peut être réalisée soit

en béton, soit en charpente métallique ;

· Support des groupes moto-ventilateurs : les

supports sont réalisés en poutres en treillis, munies de

caillebotis et garde-corps. Un accès facile à l'ensemble des

groupes est ainsi réalisé. Chaque ventilateur tourne à

l'intérieur d'une virole généralement

réalisée en tôle d'acier (convenablement raidie) ou en

polyester. Cette virole comporte un convergent d'entrée (à

méridienne conique ou caliciforme) ;

· Accessoires : des échelles ou

escaliers d'accès sont prévus au niveau des groupes de

ventilation, des tôles d'étanchéité sur pignons,

entre cellules et au niveau du plancher supérieur de ventilation, et des

accessoires tels que serrurerie, rails de manutention, échelles

permettant le nettoyage des faisceaux, dispositifs antigrêle, murs de

protection périphérique, etc. La protection de la charpente peut

être faite par peinture après sablage ou par galvanisation

à chaud au bain.

3.4.5 Les auxiliaires

Il s'agit essentiellement des pompes de reprise des

condensats, de la régulation sur ballon, des éjecteurs, des

organes annexes d'extraction des purges sur la ligne de liaison turbine et des

organes de sécurité.

Figure 10 : Pompes retour condensât sur site

3.5 Perspectives et limites à l'utilisation des

aérocondenseurs

La grande majorité des aérocondenseurs

installés à ce jour sont de taille relativement modeste

(unités de l'ordre de 30 MW), mais leur mode de réalisation

(succession de cellules identiques équipées de groupes de

ventilation dont la conception est parfaitement maîtrisée du point

de vue mécanique et des performances) autorise actuellement une

extension vers des puissances électriques élevées de

l'ordre de 600 MW. [2]

Dans beaucoup de cas où le système sec est

nécessaire (absence d'eau totale ou coûts prohibitifs de pompage),

l'aérocondensation (système direct) peut s'imposer en raison de

ses coûts d'investissement et d'exploitation inférieurs à

ceux du système indirect et de sa souplesse de fonctionnement. Il faut

cependant être extrêmement prudent dans tous les cas, lors de la

conception de l'appareil, et, notamment, tenir compte très

sérieusement des problèmes de fonctionnement à basse

charge et à très basse température.

Les problèmes de corrosion atmosphérique sont

maîtrisés par utilisation de surfaces d'échange

judicieusement choisies. La taille des canalisations de liaison à la

turbine (tenue mécanique et tenue au vide) peut constituer une limite

à l'escalade de puissance actuellement constatée.

4 Les instruments de mesure

L'aérocondenseur contient plusieurs transmetteurs et

interrupteurs, ils sont présentés comme suit :

4.1 Les transmetteurs de pression

Deux transmetteurs de pression sont implémentés

dans l'unité de l'aérocondenseur ; en amont PT002 et relié

avec le PIC (Pressure Indicator Controller), en aval PT001 et relié avec

un PI (Pressure Indicator).

Figure 11 : Transmetteur de pression ROSEMOUNT 2088

Leurs caractéristiques :

Mesure de pression: 0-30 psi (0-2,1 bar) 1,5 psi (103,0 mbar) 30

psi (2,1 bar)

Type: Piézo-électrique Type de pression: relative

Calibration: 0-1,6 barg

Sortie: 4-20 mA avec protocole HART

4.2 Les transmetteurs de température

Deux transmetteurs de température sont

implantés dans l'unité de l'aérocondenseur ; en amont

TT002 et relié avec le TI (Temperature Indicator), en aval TT001 et

relié avec un TIC (Temperature Indicator Controller).

Caractéristique :

Type: Sonde à résistance, Pt 100 Ohm

Calibration : 0-200°C

Sortie: 4-20 mA avec protocole HART

4.3 Le transmetteur de niveau

Un transmetteur de niveau LT001 est implanté dans le

ballon à condensât pour contrôler le niveau d'eau dans le

ballon et actionner les pompes retour condensât.

Caractéristique :

Type : Capteur de niveau à pression

différentielle

Mesure de niveau : 0-1,8 m

Sortie: 4-20 mA avec protocole HART

4.4 Les interrupteurs de vibration (vibroswitch)

Figure 12 : Vibroswitch

Ils sont au nombre de 10 et servent à détecter

toute vibration excessive dues à un fonctionnement impropre de la

machine. Lors d'un déclenchement de l'interrupteur de vibration, le

moteur devra être automatiquement stoppé.

5 Systèmes de contrôle commande de

l'aérocondenseur

Les systèmes de contrôle commande sont divers et

différents dans l'industrie.

La modernisation remarquable de ces systèmes laisse

apparaître de nouvelles technologies de commande qui permettent de mieux

gérer les process industriels devenus de plus en plus complexes.

Parmi les systèmes de contrôle commande les plus

courants, et s'intégrant dans la logique programmée, on cite :

5.1 Le système de contrôle commande par

PLC

Ce type de système de contrôle commande est basique

et simple d'utilisation.

Le PLC (Programmable Logic Controller), qui représente

le cerveau de la commande, est programmé en tenant compte des

entrées logiques et analogiques qu'il reçoit via ses modules

d'entrées. Après exécution du programme

implémenté dedans, il reçoit les commandes

adéquates via les modules de sorties vers les différents

actionneurs et préactionneurs équipant les machines à

piloter.

Son inconvénient majeur est l'absence d'une interface de

supervision permettant un contrôle visuel par l'opérateur dans la

salle de contrôle du processus industriel.

5.2 Le système de contrôle, commande et

supervision SCADA

Ce type de logique programmée est basé sur des

PLCs, la supervision SCADA (Supervisory Control And Data Acquisition) est une

solution très performante pour la commande des systèmes

industriels complexes.

Le poste opérateur intègre une interface

utilisateur permettant à l'opérateur de superviser la machine

à partir d'un tableau de bord virtuel comportant des boutons, des

voyants, des alertes et toutes les données dont il a besoin pour la

prise de décision. L'ensemble PLC/HMI (Interface Homme Machine) forme ce

qu'on appelle le SCADA.

Bien entendu, le SCADA peut comporter plusieurs PLCs qui sont

extensibles en plusieurs modules d'entrées/sorties. Il présente

une souplesse et une adaptabilité dans son installation puisque les

fonctions logiques sont toutes rassemblées en un seul programme qui peut

être aisément modifié.

5.3 Le système de contrôle, commande et

supervision DCS

Le système de contrôle commande DCS

(Systèmes de Commande Distribuée), développé au

début des années 70, ressemble en grande partie au SCADA. Sauf

que ce dernier est destiné pour gérer des processus plus

étendus et plus complexes.

La principale différence entre un DCS et un SCADA

réside essentiellement dans la nature de l'architecture et la

criticité du process supervisé. En effet le DCS gère

beaucoup plus rapidement le transfert de données et se distingue par un

temps de réponse remarquable.

Le DCS présente une architecture très

organisée qui empêche toutes sortes de conflits et de collisions

de données.

Ses contrôleurs sont reliés entre eux via un

réseau Profinet pour échanger des données

partagées. Chaque contrôleur est doté de modules

d'entrées/sorties qui lui sont propres via lesquels il communique avec

le système.

Il est vrai que de nos jours, suite au développement

des PLCs, plusieurs caractéristiques qui étaient propres au DCS

deviennent disponibles sur le système SCADA, on ne distingue plus de

différences entre les deux technologies de commande.

6 Cahier des charges et planning

d'exécution

EPPM a été sollicitée pour la

conception, la fourniture, la réalisation, le montage et la mise en

service d'un aérocondenseur de vapeur en remplacement du condenseur de

vapeur à eau de mer des utilités chaudes de l'usine SKHIRA du

GCT.

Dans ce qui suit nous allons présenter le cahier des

charges et le planning d'exécution regroupant les tâches à

exécuter.

6.1 Cahier des charges

L'objet de ce projet est l'étude des paramètres

thermodynamiques de l'aérocondenseur, d'élaborer des

séquences de fonctionnement en fonction de ces paramètres, de

collecter et développer la documentation technique nécessaire

pour l'établissement du programme d'automatisme, développer ce

programme et le simuler.

Cette étude doit satisfaire à plusieurs exigences

qui ont été fixées par les cadres techniques du GCT.

Les spécifications suivantes doivent êtres prises

en considération lors de l'élaboration du projet :

· Sécurité et haut niveau de fiabilité

sont de prime lors des phases étude et conception.

· La solution doit être flexible, optimisées

de point de vue câblage et facilement maintenable.

· Un moyen de supervision performant, pratique et

instinctif doit être inclus.

· Le système doit être extensible et

aisément modifiable par les techniciens du GCT.

· En cas de panne du système de contrôle, les

organes pourront êtres commandés manuellement.

· En cas de défaillance de l'automate principal,

l'automate secondaire prendra le relais sans perturber le fonctionnement de

l'aérocondenseur.

· Un logiciel de collecte et de traitement de

données compatible MODBUS doit être fourni.

Le client exige :

· Un dossier technique complet comportant les

différentes spécifications techniques détaillées

des composants de l'aérocondenseur et de la tuyauterie, le dossier des

divers plans et schéma (plan d'ensemble, plans d'isométries...)

et nomenclatures et certificats des différents composants.

· La garantie des performances techniques de

l'installation.

6.2 Planning d'exécution

Les principales étapes du projet sont :

Figure 13 : Etapes du projet

· L'étude thermodynamique de l'unité

d'aérocondenseur : Comprendre et assimiler les phénomènes

physiques qui régissent le fonctionnement de l'équipement.

· La modélisation thermodynamique de

l'aérocondenseur : Elaborer une approche relationnelle des

paramètres de fonctionnement.

· L'établissement des séquences de

fonctionnement de l'aérocondenseur : Planifier des séquences pour

la mise en marche des différents composants de l'équipement de

manière optimale et efficace.

· La collecte et le développement de toute la

documentation technique nécessaire pour l'établissement du

programme d'automatisme.

· Le développement du programme d'automatisme :

Réaliser un programme

d'automatisme à implanter dans

l'automate pour piloter l'unité d'aérocondenseur.

· La simulation des programmes développés

selon les procédures d'acceptation en usine préparées dans

le cadre de la documentation technique.

Conclusion

Après avoir décrit le contexte

général de ce projet et présenté les attentes du

client, nous allons adopter le planning d'exécution établi pour

procéder à la réalisation de ce projet et à remplir

toutes les exigences du cahier des charges.

Le chapitre qui va suivre aura pour objet l'étude

thermodynamique et la mise en oeuvre de l'aérocondenseur.

Chapitre II

ETUDE THERMODYNAMIQUE

&

MISE EN OEUVRE

Introduction

L'unité d'aérocondenseur de l'usine d'acide

phosphorique est actuellement en cours d'installation, l'élaboration du

système d'automatisme nécessite une étude approfondie et

la mise en place d'étapes de marche.

Dans ce chapitre, nous allons expliciter le principe de

fonctionnement de l'aérocondenseur, étudier l'équipement

de point de vu thermodynamique et nous allons définir les

séquences de fonctionnement.

1 Principe de fonctionnement

Fonction de l'aérocondenseur : Condenser de la vapeur

d'eau saturée et atteindre une capacité de condensation de 100

T/H.

La vapeur d'eau saturée à condenser provient de 3

points regroupés dans une seule conduite :

· Echappement de la turbine du groupe turbo-alternateur

:

Débit : 3 - 30 T/H

Pression : 1 - 1,4 bar

Température : 105 - 140 °C

· Circuit de détente 3/1,2 bar : Débit : 0 -

30 T/H

Pression : 1,2 bar

Température : 120 - 150 °C

· Unités de production :

Débit : 0 - 100 T/H

Pression : 1 - 1,2 bar

Température : 120 - 150 °C

Figure 14 : Schéma représentatif de

l'aérocondenseur

VSD : Ventilateur avec variateur de vitesse TOR :

Ventilateur sans variateur de vitesse VANT : Vantelle (volet)

XV00.. : Vanne Tout Ou Rien

La vapeur d'eau est acheminée dans une conduite vers

l'aérocondenseur, ce dernier contient cinq batteries ; chaque batterie

contenant deux ventilateurs (un fonctionnant avec variateur de vitesse VSD

(Variable Speed Drive) et l'autre fonctionnant sans variateur de vitesse TOR

(Tout Ou Rien)).

Quatre vannes XV Tout Ou Rien laissent passer la vapeur dans les

faisceaux d'échange, ces vannes ont été placées

selon des paliers définis ultérieurement.

La vanne XV001 fait passer la vapeur dans deux batteries, les

autres vannes (XV002. XV003 et XV004) font passer la vapeur dans une batterie

chacune.

La vapeur passe dans les faisceaux d'échange contenant

les tubes à ailettes, les ventilateurs soufflent de l'air dans ces

faisceaux et la condensation se fait.

L'eau condensée est collectée dans le ballon

à condensât puis refoulée vers la bâche à

condensât grâce aux deux pompes situées en aval du

ballon.

Des vantelles (volets) situées au dessus des faisceaux

et commandées par des vérins pneumatiques assurent le maintien en

température des échangeurs ; elles sont refermées lorsque

le débit de vapeur est assez faible et ouverts pour permettre

l'extraction de chaleur.

Un débit de vapeur d'eau de maintien en

température des faisceaux est injecté pour éviter les

chocs thermiques (du fluide chaud ne peut pas être brusquement introduit

lorsque l'appareil est froid, ni du fluide froid lorsque l'appareil est chaud).

Cette vapeur ne passe pas par les vannes ; elle est acheminée à

travers des conduites de diamètre réduit (50-SLS-2133- 007-2A3

dans le P&ID annexe A)

Ce débit de vapeur qu'on va appeler débit de

maintien Qm est fixé comme suit :

Qm = 2% du débit nominal de vapeur Q si

la température ambiante est supérieure à 0°C ; soit

Qm = 2 T/H. (consigne constructeur)

Qm = 10% du débit nominal de vapeur Q

si la température ambiante est inférieure à 0°C

; soit Qm = 10 T/H, et cela pour assurer le non gel dans les tubes.

Dans ce cas les vantelles doivent êtres fermées.

Si le débit de vapeur Q I? ~m ; les persiennes sont

ouvertes progressivement, et, à 100%

d'ouverture, le refroidissement se fait par les ventilateurs.

2 Paliers de fonctionnement

L'aérocondenseur devra pouvoir fonctionner selon les

paliers suivants :

Paliers 1 : débit entre 0 et 50 T/II

La pression correspondante est entre 0 et 0,6 bar

Palier 2 : débit entre 50 et 75 T/II

La pression correspondante est entre 0,6 et 0,8 bar

Palier 3 : débit entre 75 et 100 T/II

La pression correspondante est entre 0,8 et 1 bar

Palier 4 : débit supérieur à 100 T/h

La pression correspondante est supérieure à 1

bar

Pour savoir les pertes de charges "II" correspondantes à

chaque palier, nous avons eu recourt à une application de calcul des

pertes de charges développée par

CARF-Engineering.com

(site spécialisé dans les calculs hydrauliques), il suffit

d'entrer le diamètre de la conduite, sa rugosité, sa longueur,

son élévation et les coudes présents.

Figure 15 : Interface de l'application de calcul de pertes de

charges

Nous avons dégagé les pertes de charges comme

suit :

Débit (T/II)

|

50

|

75

|

100

|

120

|

Pertes de charge "II" (bar)

|

0,007

|

0,016

|

0,028

|

0,04

|

|

Tableau 1: Pertes de charges dans les conduites

3 Démarche

Le schéma suivant représente un diagramme

T, P contenant les trois courbes d'équilibre solide-gaz ou

courbe de sublimation, liquide-vapeur ou courbe de vaporisation, liquide-solide

ou courbe de fusion.

Figure 16 : Diagramme Température, Pression [4]

La frontière entre la zone A (vapeur) et la zone B

(liquide) est appelée courbe de rosée, c'est la limite

d'apparition des premières gouttes de liquide.

Pour savoir s'il y a condensation, nous allons mesurer la

pression et la température en sortie des faisceaux et la comparer

à des valeurs expérimentales de condensation de vapeur d'eau

saturée.

Notons que le prélèvement de température

et de pression doit se faire à la sortie des faisceaux; deux couples de

transmetteurs (Pression et Température) se trouvent en amont et en aval

de l'aérocondenseur.

Pour ce faire, nous allons utiliser le tableau dans l'annexe

B;

Il représente les caractéristiques de la vapeur

d'eau saturée ; ces valeurs ont été obtenus

expérimentalement et ne sont régis par aucune équation

;

Pour pouvoir facilement exploiter les données du

tableau, nous avons procéder comme suit :

· On trace les courbes de variation des différents

paramètres en fonction de la pression avec le logiciel MATLAB.

· On interpole avec la fonction "Basic Fitting".

· On détermine les équations correspondant

aux courbes tracées.

Ces équations nous permettrons de trouver, par exemple,

pour des pressions données, les températures, les masses

volumiques et les chaleurs massiques.

3.1 Courbe et équation de T = f(P)

Nous avons décomposé la plage de pression en 3

intervalles puisque l'interpolation n'est pas parfaite :

Pression entre 0,02 et 0,1 bar / Pression entre 0,1 et 0,6 bar /

Pression entre 0,6 et 2 bar

Coubre 1 ;

Pour une pression entre 0,02 et 0,1 bar Equation:

T = 2,4.104P3 -

7.103P2 + 8,9.102P + 2,9

|

(1)

|

|

|

|

Figure 17 : T = f(P) [0,02-0,1]

|

|

|

|

|

|

|

Courbe 2;

Pour une pression entre 0,1 et 0,6 bar Equation :

(2)

T = -2,1.102P4 +

5,2.102P3 - 4,9.102P2 +

2,5.102P + 25

Figure 18 : T = f(l) [0,1-0,6]

Courbe 3 ;

Pour une pression entre 0,6 et 2 bar Equation:

(3)

~ = -9,8P5 + 55P' - 1,1.10 + 81P2 + 24P +

60

Figure 19 : T = f(P) [0,6-2]

3.2 Courbe et équation de p = f(P)

Equation:

ñ = 0,012P - 0,061P2 + 0,64P + 0,0042

|

(4)

|

|

|

|

Figure 20 : p = f(P) [0,02-2]

|

|

|

|

|

|

|

3.3 Courbe et équation de chaleur massique de

vapeur : ~~ = ~(~)

Nous avons décomposé la plage de pression en 3

intervalles puisque l'interpolation n'est pas parfaite :

Pression entre 0,02 et 0,1 bar / Pression entre 0,1 et 0,6 bar /

Pression entre 0,6 et 2 bar

(5)

(6)

Courbe 1 ;

Pour une pression entre 0,02 et 0,1 bar Equation :

~~ = 3,5. 106P5 -

1,2.106/4 + 1,8.105P3 -

1,4.10P2 + 9,4.102P + 1,847.10

Figure 21 : Cp = f(P) [0,02-0,1]

Courbe 2;

Pour une pression entre 0,1 et 0,6 bar Equation:

~~ = -1,1. 10 + 2,5.102P + 1,87.103

Figure 22 : Cp = f() [0,1-0,6]

Courbe 3;

Pour une pression entre 0,6 et 2 bar

Equation:

Cp = 6,1 p - 39p2 + 1,7. 102p + 1,89.

10

|

(7)

|

|

|

|

Figure 23 : Cp = f() [0,6-2]

|

|

|

|

|

|

|

4 Etapes de fonctionnement

Pour assurer un fonctionnement nominal de

l'aérocondenseur, on procède comme suit :

Une vanne XV est ouverte, on cherche l'intervalle

d'emplacement de T = ~ (~ - ~) (entre

0,02 et 0,1 bar / entre 0,1 et 0,6 bar / entre 0,6 et 2 bar).

La régulation se fait sur la température de sortie

de l'eau en fonction de la pression;

Pour chaque intervalle ; T = ~(~ - ~)

· Si T - ~ (~ - l) > 0 ; il n'y pas condensation de

vapeur d'eau donc on augmente la

capacité de refroidissement (définie dans le

paragraphe §II.5.1) jusqu'à ce que

T - Y (P - 1) = 0 .

· Si T - ~( I - 1) < 0 ; il y'a condensation de la

vapeur d'eau, on diminue la capacité

de refroidissement jusqu'à T - ~( r - l) = 0.

4.1 Etape 1

On fixe un débit Qm comme définit

ci-dessus, toutes les vantelles sont fermées, la Vanne XV001 est ouverte

et le fonctionnement se fait dans le 1er palier, la vapeur avec un

débit Q et une pression P (PT002) est injectée, on

relève la température T en sortie (TT001), on cherche

l'intervalle de T = ~(P - ~) et on compare si l'équation

T - Y( ~ - 1) avec 0 ;

· Si T - Y( - 1) < 0 ; on laisse les vantelles 1,2,3,4,5

fermées.

· Si T - Y( - 1) > 0 ; on ouvre les vantelles 1 et 2

(VANT 1 et VANT 2)

progressivement tout en contrôlant si T - ~( ~ + ~) =

0.

Le seuil est atteint ; si T - Y( P - 1) < 0 on ferme les

vantelles tout en continuant à

contrôler T = ~(P - l).

Lorsque les vantelles VANT 1 et 2 sont totalement ouvertes, et

T - ~( r - i) > 0,

on actionne simultanément les ventilateurs TOR 1 et 2 et

on continu à contrôler T = P( -

W) ; si T - ~( r - i) > 0, on actionne les ventilateurs VSD 1

et 2 à 40%, si la capacité

de refroidissement définit dans

§5.1 chapitre II doit être augmentée on

augmente la cadence de VSD 1 et 2 jusqu'à arriver à 100%.

Les 4 ventilateurs du 1er palier fonctionnement

à 100%, T - ~( ~ - l) < 0, on

diminue VSD 1 et 2 jusqu'à arriver à 40%, on coupe

les TOR 1 et 2. Arrivé à l'arrêt des ventilateurs on

referme progressivement les vantelles VANT 1 et 2.

4.2 Etape 2

Le 2ème palier est atteint, XV001 et XV002

sont ouvertes.

TOR 1 et 2, VSD 1 et 2 marchent à leur cadence nominale,

VANT 1 et 2 ouvertes à 100%.

On cherche l'intervalle de T = f(~ - l) et on compare

l'équation T - y( r - l) avec 0.

· Si T - ~( r - l) < 0 ; on laisse VANT 3

fermée.

· Si T - ~( r - l) > 0 ; on ouvre VANT 3 progressivement

tout en contrôlant si

T - ~( r - l) = 0.

Le seuil est atteint ; si T - y( p - i) < 0 on ferme VANT 3

tout en continuant à

contrôler T = f(~ - ~).

Lorsque VANT 3 est totalement ouverte, et T - ~( r - 1) > 0,

on actionne le

ventilateur TOR 3 et on continu à contrôler T =

f( - ~) ; si T - ~( r - l) < 0, on

augmente la capacité de refroidissement définie

dans §5.1 paragraphe II en augmentant la cadence de VSD 3

jusqu'à arriver à 100%.

Les 6 ventilateurs du 2er palier fonctionnement

à 100%, T - ~( ~ - l) < 0, on

diminue VSD 3 jusqu'à arriver à 40%, on coupe le

TOR 3. Arrivé à l'arrêt du VSD 3 on referme progressivement

VANT 3 et on passe au 1er palier.

4.3 Etape 3

Le 3ème palier est atteint, XV001, XV002 et

XV003 sont ouvertes.

TOR 1, 2 et 3, VSD 1,2 et 3 marchent à leur cadence

nominale, VANT 1, 2 et 3 ouvertes à 100%.

On cherche l'intervalle de T = f(~ - l) et on compare

l'équation T - y( r - l) avec 0.

· Si T - ~( r - l) < 0 ; on laisse VANT 4

fermée.

· Si T - ~( 2 - 1) > 0 ; on ouvre VANT 4

progressivement tout en contrôlant si

T - ~( 2 - l) = 0.

Le seuil est atteint ; si T - y( p - i) < 0 on ferme VANT 4

tout en continuant à

contrôler T = ~(P - ~).

Lorsque VANT 4 est totalement ouverte, et T - ~( r - 1f) >

0, on actionne TOR 4 et

on continu à contrôler T = ~(P - ~) ; si T - ~( r

- l) < 0, on augmente la capacité

de refroidissement définie dans

§5.1 paragraphe II en augmentant la cadence de VSD 4

jusqu'à arriver à 100%.

Les 8 ventilateurs du 3ème palier

fonctionnement à 100%, T - ~( ~ - l) < 0, on

diminue VSD 4 jusqu'à arriver à 40%, on coupe le

TOR 4. Arrivé à l'arrêt du VSD 4 on referme progressivement

VANT 4 et on passe au 2ème palier.

4.4 Etape 4

Le 4ème palier est atteint, XV001, XV002,

XV003 et XV004 sont ouvertes.

VSD 1, 2, 3 et 4, TOR 1, 2, 3 et 4 marchent à leur

cadence nominale, VANT 1, 2, 3 et 4 ouvertes à 100%.

On cherche l'intervalle de T = ~(P - 1) et on compare

l'équation T - y( r - 1) avec 0.

· Si T - ~( r - i) < 0 ; on laisse VANT 5

fermée.

· Si T - ~( r - l) > 0 ; on ouvre VANT 5 progressivement

tout en contrôlant si

T - ~( r - l) = 0.

Le seuil est atteint ; si T - y( p - i) < 0 on ferme VANT 5

tout en continuant à

contrôler T = ~(P - ~).

Lorsque la VANT 5 est totalement ouverte, et T - ~( r - 1f)

> 0, on actionne le

TOR 5 et on continu à contrôler T = ~(P - ~) ; si

T - ~( 2 - 1) < 0, on augmente la

capacité de refroidissement définie dans

§5.1 paragraphe II en augmentant la cadence de VSD 5

jusqu'à arriver à 100%.

Les 10 ventilateurs du 4ème palier

fonctionnement à 100%, T - ~( r - i) < 0, on

diminue VSD 5 jusqu'à arriver à 40%, on coupe TOR

5. Arrivé à l'arrêt du VSD 5 on referme progressivement

VANT 5 et on passe au 3ème palier.

5 Etude thermodynamique

L'aérocondenseur, appartient à la famille des

réfrigérants secs (refroidissement avec changement

d'état). Cet appareil est à tirage forcé. [5]

L'échange est réglé uniquement par les lois

du transfert de chaleur par convection.

(8)

(9)

(10)

(11)

(12)

La chaleur "Q" dans un fluide subissant un changement

d'état : [6]

Q = n . Lc

La puissance de condensation de vapeur d'eau :

Pt = ~sensib1e + ~1atente

Avec :

'sensib1e = Thp . CP~ .?T

?T = ~entré~ - ~sortie

'1atente = ~~ . ~~

Puissance sensible : C'est la puissance qui modifie la

température d'une matière.

Puissance latente de condensation : C'est la puissance

nécessaire pour passer de l'état gazeux à l'état

liquide.

Pour avoir condensation, on extrait la quantité de chaleur

de vaporisation présente dans la vapeur d'eau.

Pour un débit donné, pression donnée ; on

calcule la puissance totale Pt.

Exemple :

Pour un débit (m) de 50 T/h 13,88 Kg/s et une

pression de 0,6 bar

On a Cpv = 1,979.103 J/Kg et

Tsortie = Tcondensation = Tévaporation = 86°C Supposons que la

température d'entrée de vapeur = Tmax = 150 °C

Lc = Lv = 2293,64.103 J/Kg

Pnsibie = 13,88 × 1,979.103

× (150 - 86) = 1,757985 MW

Piatente = 13,88 ×

2293,64.103 = 31,835723 MW

Pour ce palier, il faut extraire environ 34 MW de quantité

de chaleur de la vapeur d'eau pour avoir condensation.

5.1 Expression du flux de chaleur échangé

dans un ventilateur

Les caractéristiques données par le constructeur

sont valables pour un point de fonctionnement donné (annexe C); par

conséquent, nous sommes dans l'obligation de faire une étude

thermodynamique sur notre échangeur (échangeur de chaleur

croisé à tubes à ailettes).

Notre échangeur présente 4 rangs de tubes, et ainsi

il est possible de le considérer comme un échangeur

contre-courant pur.

Loi de Newton :

(13)

(14)

cp = h .S .ATm

5.1.1 Détermination de la surface

d'échange S [7]

S totale (donnée constructeur) pour 10 faisceaux

= 45678 m2

Chaque ventilateur contient un seul faisceau donc S = ~

t°tale

to

5.1.2 Détermination de la moyenne logarithmique

des différences de températures ?Tm

|

ATm =

|

ATs -- ATe

|

(15)

|

|

Ln (ATs)1

ATe

|

Avec ?Te = T vapeur en entrée - T air en sortie ?Ts = T

eau en sortie - T air en entrée

Figure 24 : Echangeur contre-courant

5.1.3 Détermination du coefficient

d'échange global h [7]

(16)

1-1

h= [( 1 + Ri) Se + Se de 1I

Ln + R+ e

hi ) Si 2T A I di Tighe

· hi : Coefficient d'échange

intérieur du tube à ailettes

Nus A

(17)

hi =

di

Avec :

(19)

Nus = 0,0243 Re°,9 Prn ; nombre de

Nusselt

Re = ñ W D ; nombre de Reynolds (19)

u

|

u Cp

Pr =

|

; nombre de Prandtl

|

(20)

|

V = 37.9 m/s

di = 23,29 .10-3 m

u = 0,000012 Kg/m.s

A = 60 W/m.K (voir annexe D)

n = 0,3 (dans le cas d'un refroidissement)

· Ri = 0,00017 m2.K/W

(donnée constructeur, voir annexe C)

· Se : surface d'échange extérieure

des tubes sans ailettes Se totale (donnée constructeur) = 1971

m2

Se =

· Si : surface d'échange

intérieure

|

1971

|

= 197,1 m2

|

|

|

Figure 25 : Coupe longitudinale du tube sans ailettes

Chaque ventilateur contient un faisceau et chaque faisceau

contient 206 tubes.

(22)

(23)

(24)

di

Si = 206 × 2ir

lITI 206 × ir di li

2I

Si = 206 × ir × 23,29.10-3 × 12,192 =

183,77 m2

· l : longueur des tubes

l = 206 × 12,192 = 2511,552 m

· de : diamètre extérieur du tube

(de = 25,4.10-3 m)

· rig:

efficacité globale de la surface à ailettes 0 < ig

< 1

Sas

çg = 1 -- (1 -- çf Sa

|

çf =

|

Tanh(æ lac)

|

|

æ lac

|

|

æ = j2

|

he

2...a ~a

|

(25)

|

lac = 0,5 de (i9a* -- 1)[1 + 0,35 iiin

(i9a* )] (26)

(27)

Da

Da* 1= 1

1ie

/ac = 0,5 × 25,4.10-3 × (1,25 - 1)[1 + 0,35

× tn (1,25)] = 3,42.10-3 m

* 311175

Da = 25,4 = 1,25

(28)

æhe

=l 1\12

380 × 0,0004

Da : diamètre de l'ailette (Da =

31,75.10-3 m)

6a : épaisseur de

l'ailette (äa = 0,4.10-3 m)

Sas : surface d'échange des ailettes seules par

mètre de tube

(30)

11-

Sn = 11-.2 = 4 . 1i2 = 7,92.10-4 m2

On a 433 ailettes par mètre de tube ;

Sas = Sn × 433 = 0,343 m2

Figure 26 : Profil de l'ailette

Sa: surface d'échange du tube avec ailettes par

mètre de tube

Sa totale = 45678 m2

On a 10 faisceaux, chaque faisceau contient 206 tubes et chaque

tube mesure 12,192 m ;

donc ;

( 10 × 206 × 12,192) = 1,819 m2

Sa totale

Sa =

· he : coefficient d'échange par

convection à extérieur du tube à ailettes pour un faisceau

aligné

he = 0,67 ~e (30)

he : coefficient d'échange par

convection à extérieur du tube à ailettes pour un faisceau

en quinconce.

ilp 011633 1

he = I 029 Rep - Prp3If

de s

(31)

Sa

S

Figure 27 : Types d'écoulement autour d'un faisceau de

tubes

Rep = I _ ; nombre de Reynolds coté air

uF.ginax

IMF. (32)

n = 2 0l04 m ; longueur caractéristique de

l'écoulement

2 (33)

U13111nax ILI ; vitesse de l'air dans le faisceau

F3-1 ma

l ptntPP (34)

a air ×Cp airi

Pr =

= 0,708 ; nombre de Prandtl pour l'air

A air

l-o1r

(35)

ëp = 380 W/m.K (voir annexe D) de = 25,4

.10-3 m

Pt = 55.10-3 m

nt = 51,5

pp = 1,2 Kg/m3

Up = 15,6 .10-6 m2/s

u air = 1,8.10-5 Kg/m.s Cp air =

1000 J/Kg Aair = 0,0262 W/m.K

|

Détermination de A : Dans notre caste

Pt* =I 1/ =I

23513: =1 2,5 > 1

Donc

|

A = 1

|

n-

|

(36)

|

Avec ;

|

|

|

Pt 55

Pt* =M = = 2I16

Ode 25E4

|

(37)

|

|

Donc

|

A = 1 --

|

n-

|

0,64

|

|

× 2,16

|

· Re = 0,0002

m2.K/W (selon le standard TEMA)

5.1.4 Recapitulation

L'étude effectuée nous permet d'élaborer un

algorithme de calcul de chaleur dissipée (extraite) en fonction des

variables suivantes :

T1e : Température de la vapeur d'eau en

entrée

T1s : Température de l'eau en sortie

p : masse volumique de la vapeur d'eau

Cp : Capacité calorifique ou chaleur massique de

la vapeur d'eau ma : débit massique de l'air

V = 41 (~te ,~ts ,b , rP , ina (38)

5.2 Etude du système moto-ventilateur

Figure 28 : Système moto-ventilateur

La figure représente le système d'entrainement

des pales du ventilateur ; une liaison par courroie assure la transmission du

mouvement de rotation de l'arbre moteur vers le ventilateur.

Le moteur de type triphasé asynchrone est commandé

par un variateur de vitesse à commande par flux constant.

Le but de cette étude est de chercher une relation entre

le débit d'air refoulé par le ventilateur et la commande du

variateur de vitesse.

Nous allons procéder comme suit :

5.2.1 Relation entre débit d'air refoulé

et vitesse de rotation du ventilateur

D'après CEE ; le débit d'air refoulé est

approximativement proportionnel à la vitesse de rotation du ventilateur

; 50% de vitesse de rotation correspond à 50% de débit

refoulé. [8]

D'après le fournisseur du ventilateur ;

ma = 150 m3/s pour Vr = 190 tr/mn En

utilisant la règle de trois ;

150 m3/s 190 tr/mn

100 m3/s 126,6 tr/mn

Figure 29 : ma = f(~r)

Donc ma = 0,79 Yr

Il est à rappeler que le débit volumique d'air

refoulé sera converti en débit massique ; soit en multipliant par

la masse volumique de l'air (ñair = 1,2 Kg/m3)

5.2.2 Relation entre puissance reçue par le

ventilateur et puissance fournie par le moteur

La puissance transmise par courroie subit des pertes du fait du

glissement de cette dernière sur les poulies ; ces pertes sont

données dans le tableau suivant :

|

Mode d'entraînement

|

Pertes

|

|

|

Moteur à entraînement direct (roue du

ventilateur

directement calée sur l'arbre du moteur)

|

2 à 5 %

|

|

|

Entraînement par accouplement

|

3 à 8 %

|

|

|

Transmission par courroies

|

P moteur < 7,5 kW : 10 %

|

|

|

Transmission par courroies

|

7,5 kW < P. mot < 11 kW : 8

|

%

|

|

Transmission par courroies

|

11 kW < P. mot < 22 kW : 6

|

%

|

|

Transmission par courroies

|

22 kW < P. mot < 30 kW : 5

|

%

|

|

Transmission par courroies

|

30 kW < P. mot < 55 kW : 4

|

%

|

|

Transmission par courroies

|

55 kW < P. mot < 75 kW : 3

|

%

|

|

Transmission par courroies

|

75 kW < P. mot < 100 kW : 2,5 %

|

Tableau 2 : Pertes de puissance pour différents modes

d'entrainement [9]

Dans notre cas les pertes sont de l'ordre de 5%, donc :

Pr = 0,95 ~m

Cr ~~ Yr = 0,95 ~m ~~

60 60

5.2.3 Relation entre vitesse de rotation du ventilateur

et vitesse de rotation de l'arbre moteur

En se basant sur les documents fournis par le constructeur

(courbe de variation du couple ventilateur en fonction de la vitesse de

rotation du ventilateur et courbe de variation du couple mécanique en

fonction de la vitesse de rotation du moteur en annexe E), nous allons extraire

une relation entre Vr et Pm.

Démarche :

. Relation entre Cr et Vr :

En utilisant MATLAB, nous déterminons l'équation Cr

= ~(~r)

|

Cr (N.m)

|

Vr (tr/mn)

|

|

0

|

0

|

|

0

|

10

|

|

14.715

|

20

|

|

29.43

|

30

|

|

68.67

|

40

|

|

107.91

|

50

|

|

147.15

|

60

|

|

196.2

|

70

|

|

255.06

|

80

|

|

318.82

|

90

|

|

407.11

|

100

|

|

500.31

|

110

|

|

593.5

|

120

|

|

696.51

|

130

|

|

799.51

|

140

|

|

931.95

|

150

|

|

1059.48

|

160

|

|

1187.01

|

170

|

|

1343.97

|

180

|

|

1485.23

|

190

|

|

1653.97

|

200

|

Tableau 3 : Valeurs de Cr et Vr

Nous saisissons ces valeurs sous MATLAB ;

Figure 30 : Cr = f(~r)

(41)

|

Cr = 0,042 1Yr2 - 0,087 1Yr - 0,63

|

. Relation entre Pm et Vm :

Nous faisons de même pour Pm et Vm :

|

Pm (W)

|

Vm (tr/mn)

|

|

0

|

0

|

|

51

|

49

|

|

123

|

98

|

|

277

|

147

|

|

431

|

196

|

|

641

|

245

|

|

985

|

294

|

|

1724

|

343

|

|

2545

|

392

|

|

3417

|

441

|

|

4310

|

490

|

|

6491

|

539

|

|

7666

|

588

|

|

9873

|

637

|

|

12356

|

686

|

|

15010

|

735

|

|

18144

|

784

|

|

21764

|

833

|

|

25954

|

882

|

|

31442

|

931

|

|

35882

|

980

|

Tableau 4 : Valeurs de Pm et Vm

Nous saisissons ces valeurs sous MATLAB;

Figure 31 : Pm = f(Vm)

rm = 4,2. 10-5 rm3 - 0,0058 rm2

+ 2,2 rm - 55 (41)

· Relation entre Vr et Pm :

ir = 0,042 rr2 - 0,087 rr - 0,63

0,95 rm = rr × ir

0,95 rm = 0,042 rr3 - 0,087 rr2 - 0,63 rr

(42)

· Relation entre Vr et Vm :

rm = 0,042 rr3 - 0,087 rr2 - 0,63 rr

(43)

Nous obtenons une équation de 3ème

degré, cette équation sera résolue par la méthode

de Newton :

" La méthode de Newton, ou méthode de

Newton-Raphson, est un algorithme efficace pour trouver des

approximations d'un zéro (ou racine) d'une fonction d'une variable

réelle à valeurs réelles. L'algorithme consiste à

linéariser une fonction f en un point et de prendre le point

d'annulation de cette linéarisation comme approximation du zéro

recherché." [4]

|

kk-Ft = kk

|

f(kk)

f'(kk)

|

(44)

|

5.2.4 Relation entre vitesse de rotation de l'arbre

moteur et commande du variateur de vitesse

La vitesse de l'arbre moteur est comprise entre 40 et 100% soit ;

392 et 980 tr/mn. Le variateur de vitesse est commandé en courant (4 -

20 mA)

Plage : 40 % 100 %

Vitesse : 392 tr/mn 980 tr/mn

Commande : 4 mA 20 mA

(45)

Figure 32 : Vm = /(r)

5.2.5 Récapitulation : ma = / (r)

· Les équations à utiliser :

1- Vm = 37 2 + 240

2- Pm = 4,2.10-5 Vm3 - 0,0058

Vm2 + 2,2 Vm - 55

3- Pm = 0,042 Vr3 - 0,087 Vr2 - 0,63 Vr

4- ma = 0,79 Vr

· Démarche :

Figure 33 : Démarche pour le calcul de ma = I

(~)

(46)

(47)

Pour le calcul de Vr par la méthode de Newton

;

f(k) = 0,042 ~3 - 0,087 ~2 + 2,2 ~ - rm

f'(k) = 0,126 ~2 - 0,174 k - 0,63

Racine (valeur de départ): 140

Condition d'arrêt : lf(Ik + 1) - y(k)i < t

£ = 1% du couple maximal ; soit approximativement 3 N.m

Conclusion

L'étude thermodynamique nous a permis de créer un

modèle relationnel pouvant régir le fonctionnement de

l'aérocondenseur.

Dans la suite du projet, nous allons nous baser sur ce

modèle pour préparer les diagrammes et séquences de

fonctionnement de l'équipement et élaborer le système

d'automatisme.

Chapitre III

SYSTEME DE CONTROLE,

COMMANDE ET SUPERVISION

Introduction

Après la description du fonctionnement de

l'équipement, nous allons procéder à son automatisation,

le système que nous allons installer démarrera avec la mise en

service de l'unité.

Dans ce chapitre, nous allons présenter l'architecture du

système que nous avons choisi pour le contrôle, la commande et la

supervision de l'unité d'aérocondenseur.

Par la suite, nous allons définir les documents utiles

à cette étape et nous allons réaliser des diagrammes

logiques de fonctionnements des différentes parties de

l'équipement.

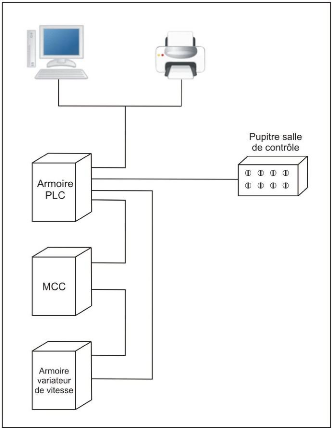

1 Système de contrôle, commande et

supervision SCADA

Nous allons utiliser le système SCADA pour le

contrôle, la commande et la supervision de l'unité

aérocondenseur ;

L'architecture du système est la suivante :

Figure 34 : Architecture du système de commande,

contrôle et supervision

Armoire PLC : elle regroupe deux automates A et B, les

cartes des entrées/sorties analogiques et numériques, les cartes

de communication ainsi que les borniers de connexion.

MCC (Motor Control Center) : regroupe les

départs moteurs, les protections contre les surcharges et