|

N° d'ordre

Mustapha

Faraji

Etude Numerique des Transferts de Chaleur dans une Enceinte

Confinant un Materiau a Changement

de Phase et Chauffee par des Sources de

Chaleur Protuberantes sur une Paroi Conductrice Verticale

2010

P

UNIVERSITÉ CADI AYYAD N° d'ordre

:

FACULTÉ DES SCIENCES

SEMLALIA -

MARRAKECH

************************

THÈSE

présentée à la Faculté pour obtenir

le grade de :

Docteur

UFR : Thermique et Mécanique des Fluides

Spécialité : Mécanique des

Fluides et Energétique

Etude Numérique des Transferts de Chaleur dans

une Enceinte

Confinant un Matériau à Changement de Phase et

Chauffée

par des Sources de Chaleur Protubérantes sur une

ParoiConductrice Verticale

par :

Mustapha Faraji(Ingénieur

d'Etat - DESA : Mécanique des Fluides et Énergétique)

soutenue le : 08 mai 2010 devant la commission d'examen :

Président : E.K. LAKHAL

P.E.S. Faculté des Sciences Semlalia, Marrakech

Examinateurs : H. EL QARNIA

P.E.S. Faculté des Sciences Semlalia, Marrakech

A. AMAHMID P.E.S. Faculté des Sciences

Semlalia, Marrakech

S. ABBOUDI M.C. Université de Techn. de

Belfort- Montbéliard- France

A. AZIM P.E.S. Faculté des Sciences, El

Jadida

A. DRAOUI P.E.S. Faculté des Sciences et

Techniques, Tanger

H. CHEHOUANI P.E.S. Faculté des Sciences

et Techniques, Marrakech

Feat a/me etOitogete ytwie

iett46 Aarte ce heatiati

t9 la inejnobee A ma/n/lhee

t9imaja4 i t e A t91-meolwee/nto,

yetilho1126 ma, Got tab yinnook d oae/xtfiee et de

dehoffeilnew

DÉDICACES

AVANT PROPOS

- Nom et prénom de l'auteur: Faraji

Mustapha

- Intitulé du travail: Etude des Transferts de Chaleur

dans une Enceinte Confinant un Matériau à Changement de Phase et

Chauffée par des Sources de Chaleur Protubérantes sur une Paroi

Conductrice Verticale

- Nom et prénom du directeur de recherche: El

Qarnia Hamid

- Nom et prénom du co-encadrant:

- Laboratoire où ce travail a été

réalisé: Laboratoire de Mécanique des Fluides et

d'énergétique (LMFE) de la Faculté des Sciences et

Semlalia.

- Rapporteurs autres que l'encadrant et le co-encadrant:

- Cadre de coopération-soutien financier:

- Principales publications et communications auxquelles ce

travail a donné lieu:

Publications:

[1] M. Faraji and H. EL Qarnia, Passive

Cooling of Protruding Electronic Components by Latent Heat Fusion Storage,

Journal of Electronic Packaging (ASME), 2009 JEP. Volume 31, N°2, 021011

(10 pages).

[2] M. Faraji, H. EL Qarnia and J.C. Ramos,

Thermal control of protruding electronic components with PCM: A parametric

study, Numerical Heat Transfer, Part A, Volume 56, pp. 579-603, 2009.

[3] M. Faraji and H. EL Qarnia, Numerical study

of melting in an enclosure with discrete protruding heat sources, Applied

Mathematical Modelling, Volume 34, pp. 1258-1275, 2010.

[4] M. Faraji and H. EL Qarnia, Numerical

Study of Free Convection Melting within an Isolated Cavity Heated by Three

Protruding Electronic Components, IEEE Transactions on Components and Packaging

Technologies, Volume 33 (1), pp 167-177, 2010.

[5] M. Faraji, H. EL Qarnia and E. Lakhal,

Thermal Analysis of Phase Change Material Based Heat Sink for Cooling

Protruding Electronic Chips, Journal of Thermal Science, Volume 18, N°3,

pp. 268-275, 2009.

[6] M. Faraji and H. EL Qarnia, Numerical

Optimization of a Thermal Performance of a Phase Change Material based Heat

Sink, International Journal of Heat and Technology, Volume 26, N°2, pp.

17-24, 2008.

[7] M. Faraji, H. EL Qarnia, Etude

numérique des transferts de chaleur lors de la fusion d'un

matériau à changement de phase: Application Au refroidissement de

composants électroniques protubérants, International Journal of

Physical and Chemical News, Volume 47, pp. 58-67, 2009.

Communications:

[1] M. Faraji, H. El Qarnia, «Cooling

management of protruding electronic components by using a phase change material

heat sink», Proceeding of the 14th IEEE International Conference

Electronics, Circuits and Systems (ICECS), Special Issue: IEEE Library of

Congress, pp.174- 177, (2007).

[2] M. Faraji, H. El Qarnia, « Effet de

l'Epaisseur des Sources de Chaleur Protubérantes sur le Processus de

Fusion d'un Matériau à Changement de Phase?

9ème Congrès de Mécanique - (CDM 2009), Maroc

Marrakech, 21-24 avril, Tome 2 pp. 466-468 (2009).

[3] M. Faraji, H. El Qarnia, « PCM

Based-Heat Sink for Transient Thermal Management of Protruding Heat Sources ?

Proceedings of the Fourth International Exergy, Energy and Environment

Symposium, (IEEES4) April, AUS, Sharjah, UAE, 19-23, 2009.

[4] M. Faraji, H. El Qarnia, «Working

time of discreet protruding electronic components cooled by phase change

material» Proceedings of the 6th International Conference on

Computational Heat and Mass Transfer (ICCHMT) May 18-21, Guangzhou, China

(2009).

[5] M. Faraji, H. El Qarnia,

«Simulation numérique des transferts de chaleur lors de la fusion

d'un MCP chauffé par des sources de chaleur protubérantes?,

Colloque International sur les Méthodes Mathématiques et

Numériques en Mécanique des Fluides (CIMMNF'09), Maroc

Errachidia, 28-29 avril, pp. 40-41 (2009).

[6] M. Faraji, H. El Qarnia and El K.

Lakhal, «Stockage d'énergie dans un matériau fusible place

dans une enceinte rectangulaire a paroi verticale conductrice chauffée

par des sources discrètes protubérantes»,

7ème Colloque Interuniversitaire

Franco-Québécois sur la Thermique des Systèmes (CIFQ 09),

Lille France, mai 18-20 (2009).

[7] M. Faraji and H. El Qarnia, Application of

phase change material for cooling a protruding mounted power electronic

components, International conference on renewable energy and

power quality (ICREPQ'08), Santander, Spain, 11- 14 Mars (papers

contents published in CDR and on line:

http://www.icrepq.com/icrepq-08/programme-ICREPQ08.pdf).

[8] M. Faraji, H. El Qarnia and El K.

Lakhal, «Melting Natural Convection In an Enclosure Heated with Three

Discrete Protruding Heat Source «, 16th International

Conference on Thermal, Engineering and Thermo-grammetry (THERMO 09), Budapest,

Hungary, 1/3 -06 (2009). papers contents published in proceeding and CDR.

[9] M. Faraji, H. El Qarnia, «Numerical

Analysis of an Hybrid Heat Sink with using a Phase Change Material: Application

to a Cooling of an Electronic Component», Proceeding of the ASME 2008 Heat

Transfer Conference (HT2008), Jacksonville Florida USA August 10-14 (2008),

Paper No HT2008-56012 pp 771-777.

REMERCIEMENTS

Le travail présenté dans cette thèse a

été effectué au sein du Laboratoire de Mécanique de

Fluide et d'Energétique (LMFE) dans le cadre de l'UFR de Thermique et

Mécanique des Fluides à la Faculté des Sciences Semlalia,

Marrakech, sous la direction du Professeur Hamid EL Qarnia.

Je remercie sincèrement mon Directeur de thèse,

Mr. le Professeur Hamid EL Qarnia, pour sa contribution

majeure à l'orientation des travaux de recherche, pour son soutien non

seulement académique, mais aussi pour ses idées originales qui

ont servi à enrichir cette thèse, ses sages conseils et ses

directives magistrales et ses divers conseils et encouragements au cours de mes

études au DESA et durant la préparation de la Thèse. J'ai

particulièrement apprécié ses conseils et pour m'avoir

sensibilisé à l'importance de la communication scientifique. Sa

disponibilité, sa rigueur scientifique, ses remarques constructives, son

aide et ses qualités humaines, sont des atouts qui m'ont permis de

travailler avec joie et persévérance. Qu'il trouve ici

l'expression de mon sincère et profond respect.

Le Professeur El Khadir Lakhal de la

Faculté des Sciences Semlalia, m'a fait un honneur en acceptant la

présidence du jury de cette thèse. Je tiens à l'en

remercier profondément sans oublier de lui témoigner de

l'humanisme et du soutien dont il a fait preuve tout au long de ma

thèse.

Messieurs Abdelkhalek Amahmid, Professeur

à la Faculté des Sciences Semlalia, Said

Abboudi, Professeur à l'Université de Technologie de

Belfort- Montbéliard- France et Azzedine Azim,

Professeur à la Faculté des Sciences d'El Jadida ont

rapporté sur ce travail et siégé parmi les membres du

jury, malgré leurs préoccupations, qu'ils daignent trouver

l'expression de ma considération et mes remerciements les plus

sincères.

Que le Professeur Hassan Chehouani de la

Faculté des Sciences et Technique de Marrakech

et le Professeur Abdesslam Draoui de la

Faculté des Sciences et Technique de Tanger trouvent ici l'expression de

mes chaleureux remerciements pour l'intérêt qu'ils ont

manifesté envers mon travail en s'associant aux membres du jury.

Il est de mon devoir de formuler mes sincères

remerciements à l'ensemble du personnel enseignant du département

de physique.

Mes vifs et sincères remerciements vont aussi à

tous mes collègues du Laboratoire de Mécanique des Fluides et

d'Énergétique de Marrakech, pour leur encouragement et pour

l'ambiance de travail qu'ils ont su créer.

Enfin je dis: Louange à Dieu qui m'a donné le

courage et la foi nécessaires à la réalisation de ce

travail.

RÉSUMÉ

Le travail présenté dans ce mémoire

concerne l'étude numérique du transfert de chaleur dans une

enceinte confinant un matériau à changement de phase (MCP).

L'enceinte est chauffée par des sources de chaleur discrètes

protubérantes sur une paroi conductrice verticale. Cette enceinte joue

le rôle d'un puits de chaleur servant au refroidissement de composants

électroniques (les sources de chaleur) montés sur un substrat

vertical (la plaque conductrice). L'avantage d'utiliser cette stratégie

de refroidissement est que les MCP, caractérisés par une

densité de stockage d'énergie élevée et une plage

de température de transition étroite, sont capables de stocker

une importante quantité de chaleur générée par les

sources de chaleur ; ce qui permet d'assurer à ces dernières un

refroidissement passif. La stratégie proposée est aussi

convenable et efficace pour les situations où le refroidissement par

convection forcée à l'air ambiant n'est pas possible

(contrôle thermique des appareils électroniques utilisés en

métallurgie et dans les applications spatiales, par exemple). Pour

étudier les comportements thermique et hydrodynamique de l'enceinte, un

modèle mathématique (2D), basé sur les équations de

conservation de la masse, de l'énergie et de la quantité de

mouvement a été développé. Les paramètres de

contrôle sont ensuite identifiés, et les équations du

modèle sont discrétisées en adoptant la méthode des

volumes finis. L'équation d'énergie relative au MCP est

résolue en utilisant la méthode enthalpique. Le modèle

mathématique est confronté avec les résultats

expérimentaux disponibles dans la littérature. Plusieurs

investigations numériques ont été effectuées en vue

d'analyser l'effet des divers paramètres de contrôle sur les

comportements thermique et hydrodynamique et l'efficacité de

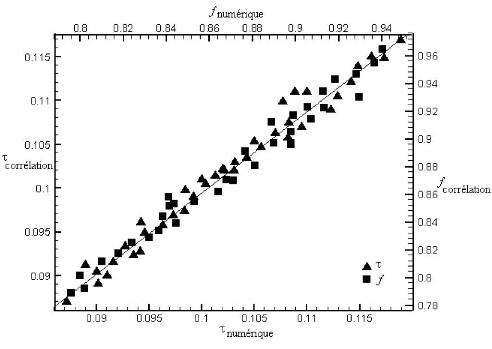

refroidissement du puits de chaleur. Des corrélations exprimant la

durée adimensionnelle de fonctionnement sécurisé des

sources de chaleur et la fraction liquide en fonction des paramètres de

contrôle ont été développées, moyennant la

technique d'expansion dynamique asymptotique appliquée à la

mécanique des fluides (Asymptotic Computational Fluid Dynamic expansion

technique) ACFD. Des abaques d'un intérêt pratique sont aussi

produits.

Mots clés: Matériau à

changement de phase ; fusion ; solidification ; méthode enthalpique ;

stockage de chaleur latente ; refroidissement de composants

électroniques.

ABSTRACT

The work presented in this dissertation is devoted to the

numerical study of the heat transfer during melting of a phase change material

(PCM) within a rectangular enclosure heated by protruding heat sources. This

enclosure plays the role of the heat sink for the cooling management of

electronic components simulated by protruding substrate-mounted heat sources.

The advantage of this cooling strategy is that PCMs, which characterized by

high energy storage density and small transition temperature interval, are able

to store a high amount of generated heat; which provides a passive cooling of

electronic components. The proposed strategy is suitable and efficient for

situations where the cooling by air convection is not possible (thermal control

of electronic devices for spatial and metallurgy applications, for example). In

order to numerically study the thermal and flow fields and explore the thermal

behaviour and the cooling efficiency of the proposed PCM based heat sink during

the melting process, a 2D mathematical model based on the mass, momentum and

energy conservation equations was developed. The control parameters are next

identified, and the equations are discretized using the volume control

approach. The energy equation for the PCM is solved using the enthalpy method.

The model has been checked and then validated comparing the numerical results

with available experimental results. Numerical investigations have been

conducted in order to examine the impact of various control parameters on the

thermal behaviour and efficiency of the proposed PCM-based heat sink.

Correlations encompassing a wide range of parameters were developed for the

non-dimensional secured operating time (non-dimensional time required by the

heat sink before reaching the critical temperature, Tcr) and the

corresponding liquid fraction using the asymptotic computational fluid dynamics

(ACFD) technique. Abacuses were also provided for practical use.

Keywords: Phase change material; melting;

solidification; enthalpy method; latent heat storage latent; cooling of

electronic components.

LiAti31A

44k) 1-1? el " 4.01° 14-.''SJA

Si.)14 a+.4.~~?) J U° 4)4?

44.A.) LAJJ `191-155

14-%9)41 bit

S ..Aila SA-41/41 P4,14 41}% &1,? S.1011

JS. i1, asjA.A?1 blit, 2 kpars 4jija j# j5

0$1 aik9AG ..49 ~~?)

|

2

|

If

|

a.13-1)

|

?

|

6

|

If

|

;Lii &A a?1-?1

|

J 1.%?1 j?l. 0.? .?1 tlia?$ Cj.i.j15

4.0.10 jAz:i. Lai& .1.44

j9.1 a?~&?1 to .J.ILA. t.1 ?1

yati

4?1 P.:~?1 CIO

4.:11?B1 . 1-2?$ .4.)11. J a- LA

C)A C.J". 4-441 S

·:4?1

.4-1+51i141 bit

24...1?B1

2 41:1 D1 4,$JA?$ jAa?l

jAa?l j L+ ~~?11 j.1.9:4. LIO: J.4?1 i111?1

IlA jAG i? ~' 4~?I 4.417u?1 cUs~?1 e.:a j lb5 "L?

4.0.1c j .a?l lak9

2 41?~.?1 ;?~-?I 4?1 a41.?1 ;?~-?I &A SA-?1 a?1- ...).0.1

jlitc,' VI air' l?'l t..4 4&si....$,a?l

2 1

J-y7il-q/1 j L19..A?1

f1÷&'11 .4412% .11..45014 .~31?1 cV.10-?1 &A

,LAW LL3?I 11T? Ll? y .1A?1 eAu, fq..3.4.2l. 1149 6WO J

·A.?1

IAj4+?1 4VA.~?1 4

·4311:1I ja?~

|

s_<9i4?1 '.~9,.:?1 41.1,"?$ t.A '~,11A?1. 4e.14,~?1

litt, 4.0.10 ;1.1. ?$ 1,4 j

|

.11

|

dii.)Ji"

|

Li &A

|

&A ..).a?l fitiii jAG, ...4.40.i. . Szli

eliala S?lli 4.010 111.4.46% j 441.?$

.1.4.4i A...,AA 1,x1; a4,1J. 4?1

402~?$ f.ti 4S?1.!?i as a.gas j LAIJ

·

1,11,1

sisi.~?$ &A :+1.4.11..1.; uAi 4t?$.A?1.

24S-1-:"?$ 4..&?1. 41)&?1

Y61÷?/

CAJI 4°..)4, 4% CJAJ

kA

·1?1 JA° S" 4% CJA liA:?1 a~?tai 4.01° JA1.2?$

CJA JAto J.1.).0i ala 4a.."-4

2 ~?ta?l i_~3~A i.1.?1

2 1 t?19-?$

.4-11+41-10 alhil-4-%'t

.4-4.... 4,1°

.11-41V1-: 44)1141? 44%4) & t-4:a.9 el 6Lj?i aT?

C.JA

&A IbUzil a~11A?1 S.A.?l 44!. A Ill j . sA?1

JAG LIA? ..~4,4?1 4,-?1 VA 44110?1 &w?l at 61.45

j

2 . sA?l jAl,G

2 4./~-?/ (6-?$ 6L$ A C.P..315 '1?~-?1 SJ744

SL4 6S:OU14 alj.)1?) . 1:° : ri_JtA cL.i. WS

TABLE DES MATIÈRES

Dédicace i

Avant Propos ii

Remerciements vi

Résumé viii

Abstract ix

~~~~~~ x

Table Des Matières xi

Nomenclature xiii

Introduction 1

CHAPITRE I: Revue Bibliographique

I.1 Stockage d'énergie par chaleur latente de fusion des

MCP 5

I.2 Refroidissement par convection naturelle et forcée

9

I.3 Refroidissement par les MCP 19

I.4 Position du problème 24

CHAPITRE II: Modélisation

2.1 Description du système de refroidissement

étudie 28

2.2 Modélisation mathématique 29

2.3 Validation du modèle numérique 52

2.4 Organigramme de calcul 58

CHAPITRE III: Résultats

3.1. Introduction 59

3.2. Choix des paramètres de simulation pour la

configuration de référence 59

3.3. Etude des comportements thermique et hydrodynamique de la

configuration de 62

référence

3.4. Etude paramétrique 76

3.4.1. Analyse de l'effet du nombre de Rayleigh, Ra 76

3.4.2. Effet de la distance adimensionnelle, Ä 85

3.4.3. Effet du rapport des diffusivités thermiques,

á s / á s,ref 91

3.4.4. Effet de la protubérance des sources de chaleur,

Ec 97

3.4.5. Effet de l'épaisseur adimensionnelle du substrat,

Es 107

3.4.6. Effet de la distance adimensionnelle, , séparant

les sources de chaleur 114

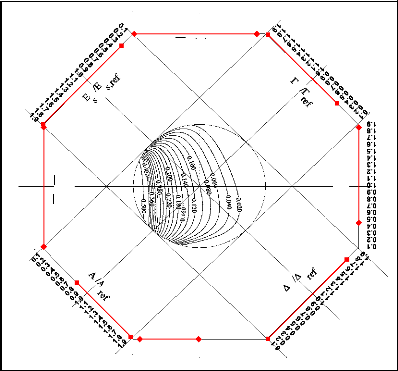

3.4.7. Effet du rapport de forme, A 120

3.4.8. Effet de la diffusivité thermique adimensionnelle

des sources de chaleur, 126

á c /á c,ref

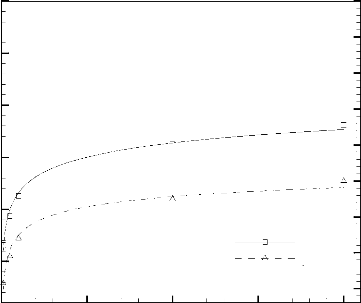

CHAPITRE IV: Développement des

corrélations et abaques

4.1. Développement des corrélations 132

4.2. Elaboration des abaques 136

4.3. Exemple d'application 140

- Conclusion générale 142

- Références bibliographiques 146

Nomenclature

A rapport de forme, l/w

b constante paraissant dans l' Eq.(2.6)

C constante paraissant dans l' Eq.(2.6), kg m-3

s-1

C constante paraissant dans l' Eq.(2.21)

c chaleur spécifique, J kg-1 K-1

e épaisseur, m

E épaisseur adimensionnelle =e/lo

f fraction liquide

h enthalpie spécifique, J kg-1, ou coefficient

de convection, W m-2 K-1

k conductivité thermique, W m-1

K-1

K conductivité thermique adimensionnelle, k/km,l

l hauteur de la cavité, m

L hauteur adimensionnelle de la cavité =

l/lo

lo longueur caractéristique représentant

la masse du MCP = lw - 3e c l c , m

Lc hauteur adimensionnelle de la source de chaleur =

lc /lo

lc hauteur de la source de chaleur, m

lCE longueur caractéristique représentant le volume

de la source de chaleur = e c l c , m

Nu nombre de Nusselt moyen d'une source de chaleur c o

h l

=

km,l

p pression, Pa

Pr nombre de Prandtl = í m,l / á m ,l

qi'' densité de flux de chaleur adimensionnelle

à l'interface MCP/ source- plaque

conductrice, Eq(2.57)

Q puissance générée par une source de

chaleur, W

Q' puissance générée par unité de

longueur, W m-1

Rs résistance thermique, Eq(3.5), W K-1

|

Ra nombre de Rayleigh

|

g3l AT

3

o

~ ~

m,l m,l

|

s distance périphérique le long de la paroi

chaude

S terme source, surface, m2

Ste nombre de Stefan = (c p )

m,l AT

AH

t temps, s

T température, K

|

U,V vitesses adimensionnelles,

|

U=

|

u

|

|

V=

|

v

|

|

á m,l o

/l

|

,

|

á m,l o

/l

|

u, v vitesses dans les directions x et y, m s-1

w largeur de la cavité du MCP, m

W largeur adimensionnelle de la cavité = w

/lo

Symboles Grecques

ñ densité, kg m-3

á diffusivité thermique, m2 s -1

â facteur d'expansion thermique, K-1

è température adimensionnelle = (T-Tm)/

AT

è Ä Ä

X Y

ÄXÄY

~

èi température adimensionnelle moyenne d'une source

de chaleur source,i

=

~

source,i

ì viscosité

dynamique. kg m-1

s-1

õ viscosité cinématique,

m2 s-1

ä distance paroi inférieure- source de chaleur (S1),

m, Figure 2.1

position adimensionnelle de la source inférieure, ou

distance adimensionnelle

Ä séparant l'interface au noeud voisin = (ä

/lo)

AHf chaleur latente de fusion, J

kg-1

ÄT différence de température

caractéristique = '

3Q / k m,l , K

Äô pas de temps adimensionnel

ã distance entre deux sources de chaleur, m

î distance adimensionnelle périphérique des

sources de chaleur

ç distance adimensionnelle normale à la surface

d'une source de chaleur

distance adimensionnelle entre deux sources de chaleur =

ã /lo

|

á

ô temps adimensionnel, (nombre de Fourier) m,l

=

l 2

o

|

t

|

ã distance entre deux sources de chaleur, m

ù coefficient de sous relaxation pour la fraction

liquide

ø fonction de courant

Indices/Exposants

c convection, source de chaleur

cr valeur critique

e,n,s,w faces du volume de contrôle, Est, Nord, Sud et

Ouest

E,N,S,W volumes de contrôle, Est, Nord, Sud et Ouest

f fusion

fonc fonctionnement

i interface MCP/plaque conductrice- source de chaleur,

itération

l liquide

m liquide, MCP, fusion

max maximal

nv noeud voisin

o initiale

old pas de temps précèdent

p pression constante

ref valeur de référence

s plaque conductrice, périmètre de la paroi

chaude

S 1,2,3 source de chaleur inférieure, centrale et

supérieure

Introduction

Quand un matériau pur entre en fusion, en passant de

l'état solide à l'état liquide, quelque soit la

température de la source de chaleur qui provoque ce changement de phase,

la température du front de fusion demeure constante le long du processus

de fusion. Cette caractéristique peut être exploitée pour

le contrôle thermique des composants électroniques

générateur de chaleur, et ce en stockant la puissance

générée, en leur sein, dans un réservoir rempli

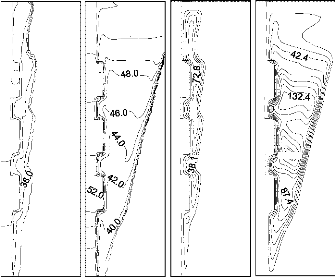

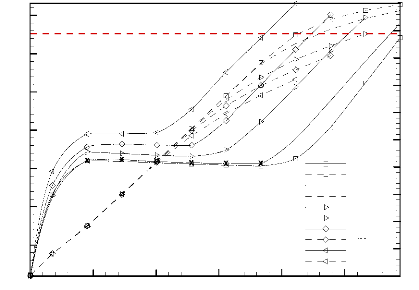

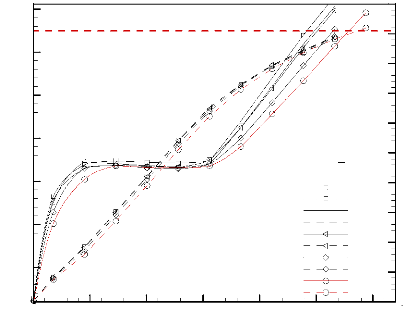

d'un matériau à changement de phase (MCP). La Figure 1

schématise une comparaison de l'évolution possible de la

température d'une source de chaleur refroidie par convection naturelle

à l'air ambiant et avec stockage dans un MCP.

Tcr

Tf

Ta

Sans MCP (a)

Avec MCP (b)

temps

Air ambiant, T

Source, Q

(a)

MCP solide MCP liquide

Source, Q

(b) Front de fusion, T= Tf

Figure 1: Comparaison schématique entre

refroidissement d'une source de chaleur par convection naturelle à l'air

ambiant, (a) et par stockage dans un MCP, (b).

La source de chaleur, générant une puissance, Q,

s'échauffe avec le temps. Les faces de la source sont exposées

à l'air ambiant, et des mouvements de convection naturelle seront

induits par la différence des températures entre la source et

l'air ambiant. Dans le cas où la

source est enfermée dans une cavité remplie de

MCP, la puissance générée est absorbée par le MCP

solide. Quand la température de ce dernier atteint la température

de fusion, Tf, le MCP commence à fondre et la puissance

générée est absorbée sous forme de chaleur latente

par le front de fusion, ce qui permet de stabiliser la température de la

source de chaleur pendant une durée relativement longue car le

changement de phase se fait à une température constante, T=Tf,

pour la matière pure. Dans le cas du refroidissement par convection

naturelle à l'air, la température de la source augmente

incessamment et atteint rapidement la valeur critique, Tcr, fixée par le

manufacturier.

Le présent travail présente une étude

relative aux transferts thermiques se manifestant lors de la fusion d'un

matériau à changement de phase (MCP) et la dynamique de la fusion

de celui-ci. Le MCP est contenu dans une enceinte dont l'une des parois

verticales comporte trois sources de chaleur protubérantes. Le puits de

chaleur ainsi constitué peut jouer le rôle d'un refroidisseur de

composants électroniques (sources de chaleur) en stockant, dans le MCP,

sous formes sensible et latente, la chaleur dissipée par les composants

électroniques. Le système de refroidissement ainsi proposé

permet de dissiper la puissance générée par les sources de

chaleur en l'emmagasinant dans le MCP. Cette chaleur stockée est

transmise au MCP, soit directement (à travers les faces des sources de

chaleur), soit, indirectement (à travers la plaque conductrice).

L'avantage d'utiliser une telle stratégie de

refroidissement est que les MCP, caractérisés par une

densité énergétique élevée, sont capables

d'absorber une importante quantité de chaleur

générée par les composants électroniques sans avoir

recours aux ventilateurs. Cette méthode proposée est convenable

pour les situations où le refroidissement par convection naturelle et

forcée à l'air ambiant n'est pas pratique, comme c'est le cas des

appareils électroniques miniaturisés à usage intermittent.

Les consommateurs ont tendance à chercher des appareils

électroniques compacts et performants (téléphones

portables,

ordinateurs portables puissants, appareils photo

numériques haute résolution, etc ...), ce qui impose une

condensation croissante des circuits électroniques dans un espace

limité. Donc il faut prévoir des dissipateurs de chaleur de plus

en plus efficaces capables de maintenir la température de tels

équipements à un niveau acceptable. Il s'agit en fait de l'un des

principaux obstacles à surmonter afin d'augmenter la puissance des

appareils électroniques. La méthode de refroidissement par les

MCP peut aussi être une bonne solution pour des situations où le

refroidissement par convection forcée à l'air ambiant est

impossible, comme c'est le cas des appareils électroniques

utilisés dans les hauts fourneaux métallurgiques ou dans les

applications aérospatiales. Du point de vue économique et de

confort sonore, le mode de refroidissement par convection (naturelle ou

forcée) de l'air ambiant, le plus couramment utilisé, exige une

consommation énergétique pour le fonctionnement du ventilateur et

crée des problèmes liés aux bruits acoustiques lorsque

celui ci fonctionne. Afin de surmonter de telles difficultés, la

stratégie de refroidissement, basée sur les MCP peut être

envisagée. C'est une alternative très intéressante pour

dissiper l'énergie émanant des composants électroniques.

Aussi, il est possible de contrôler la température des composants

ultra sensibles au choc thermique étant donné que la fusion du

MCP se produit à l'intérieur d'une plage de température

étroite, et le MCP joue le rôle d'un amortisseur protecteur des

pics thermiques.

Le présent manuscrit comporte quatre chapitres. Le

premier chapitre est consacré à une étude bibliographique,

le second chapitre présente le modèle mathématique et la

méthode de résolution numérique et le troisième

chapitre présente l'analyse et les commentaires des résultats

obtenus. Le dernier chapitre expose la méthode de développement

des corrélations et des abaques pour la durée de fonctionnement

sécurisé et la fraction liquide.

Un modèle mathématique (2D) basé sur les

équations de conservation de la masse, de l'énergie et de la

quantité de mouvement est développé pour le puits de

chaleur proposé. Les paramètres de contrôle

régissant le fonctionnement du système sont identifiés. Le

modèle

mathématique est confronté aux résultats

expérimentaux disponibles en littérature. Plusieurs

investigations numériques ont été effectuées pour

analyser les comportements thermique et hydrodynamique du système de

refroidissement proposé.

Chapitre I

Revue Bibliographique

Quatre parties constituent le contenu du présent

chapitre. La première partie décrit le stockage d'énergie

par chaleur latente de fusion des MCP. La deuxième partie est

consacrée aux différentes réalisations relatives au

refroidissement des composants électroniques par convection

naturelle/forcée. La troisième partie analyse les travaux

théorique et pratique relatifs au refroidissement des composants

électroniques par stockage de l'énergie dans les MCP. Quant

à la quatrième partie, elle décrit la position du

problème.

1.1 Stockage d'énergie par chaleur latente de

fusion des MCP

Le stockage d'énergie thermique dans un MCP s'effectue

sous formes sensible et

latente.

1.1.1 Stockage d'énergie par chaleur sensible

Ce mode de stockage utilise les propriétés

calorifiques d'un corps. La quantité de chaleur (variation d'enthalpie

à pression fixe) stockée dépend alors de la

capacité calorifique du corps, et de l'écart entre sa

température initiale et la température de stockage.

Si on réchauffe (ou on refroidit) un corps de masse, m,

d'une température initiale, T1, à une température finale,

T2, l'énergie stockée est donnée par sa variation

d'enthalpie:

T2

AH = H -H = ~ mc dT (1.1)

2 1 (T)

p

T1

où cp (T) est la chaleur spécifique à

pression constante du corps.

Si la chaleur spécifique peut être

considérée comme constante dans l'intervalle de

températures [T1,T2] alors (cp (T) = c):

AH = m c p (T -T ) (1.2)

2 1

La quantité de chaleur stockée est

proportionnelle à l'écart de température: ce type de

stockage serait intéressant uniquement pour des grands écarts de

température et une chaleur spécifique élevée.

L'expression permet de distinguer deux cas:

si T2 > T1, le corps stocke la chaleur ;

si T2 < T1, le corps stocke le froid.

On utilise des corps ayant des chaleurs spécifiques

importantes comme le cas de l'eau pour les liquides et des lits de pierres pour

les solides.

1.1.2 Stockage d'énergie par chaleur latente de

fusion

A pression constante, la variation d'enthalpie d'un corps est

égale à la quantité de chaleur échangée lors

de la transformation. La chaleur latente de changement de phase d'un corps pur

à la température T est la variation d'enthalpie de celui-ci

passant d'un état (solide, liquide ou gazeux) à un autre. Ainsi,

la variation d'enthalpie du corps pour passer de l'état (1) à

l'état (2) est égale à la quantité de chaleur

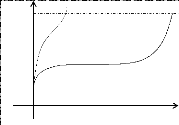

échangée sur l'isobare, Figure 1.1.

Figure 1.1: Variation d'enthalpie du corps

Le stockage d'énergie par chaleur latente met en jeu

l'énergie due au changement de phase. Soit Tf la température de

changement de phase d'un corps solide pur qui passe de la température

initiale T1 à la température finale T2, avec T1 < Tf < T2.

L'énergie stockée lors de cette transformation est:

T T

f 2

AH= ~ mc (T) dT + m AH + ~ mc

(T) dT (1.3)

p,s f p,l

T T

1 f

où cp,s (T): chaleur spécifique à

pression constante du corps à l'état solide. cp,l (T): chaleur

spécifique à pression constante du corps à l'état

liquide.

A H f : chaleur latente de changement de

phase.

Cette relation comporte deux termes représentant la

chaleur sensible et un terme représentant la chaleur latente, m

A Hf.

Le stockage d'énergie par chaleur latente de fusion est

plus bénéfique comparé à celui par chaleur

sensible. Une quantité importante d'énergie est stockée

lors de la fusion: Par exemple, dans un kilogramme de brique

réfractaire, il est possible de stocker environ 1 kJ pour chaque

degré d'élévation de la température, alors qu'en

faisant fondre un kilogramme de paraffine, environ 250 kJ sont

absorbés.

1.1.3 Utilité du stockage d'énergie par les

MCP

Dans le but d'économiser et de gérer

rationnellement la consommation énergétique, les recherches se

focalisent actuellement sur l'optimisation des systèmes

énergétiques.

L'une des stratégies d'économie de

l'énergie est le stockage. Les systèmes de stockage de

l'énergie par chaleur latente, utilisant des matériaux à

changement de phase (MCP), ont reçu, ces dernières années,

une attention particulière. La raison majeure de l'utilisation de tels

systèmes est leur densité énergétique

élevée, comparativement aux systèmes de stockage par

chaleur sensible, comme il a été illustré

ci-dessus. Ainsi le rapport "énergie stockée" au "poids et/ou

volume de stockage" est plus important en comparaison avec d'autre type de

stockage (sensible par exemple).

Le mode de stockage d'énergie thermique par chaleur

latente de fusion présente plusieurs avantages et trouve des

applications techniques variées dans divers domaines, parmi lesquels on

peut citer:

- Le stockage d'énergie solaire thermique pour

éviter les pics thermiques et réduire la charge de climatisation

dans l'habitat, pour réduire la charge de chauffage (en utilisant un

système de stockage d'énergie hybride emmagasinant

l'énergie électrique pendant les heures creuses, et

l'énergie solaire thermique pendant la phase diurne, pour la production

d'eau chaude, etc ;

- Le refroidissement des appareils fonctionnant dans des

conditions extrémales, comme le cas des caméras

électroniques utilisées lors des incendies [1], appareillage des

volcanologues, microprocesseur informatique, etc;

- Le stockage du froid qui permet une alimentation continue en

froid, en cas de panne des installations frigorifiques, surtout pour des

secteurs sensibles (pharmaceutique par exemple) ; - Les systèmes de

stockage de froid par chaleur latente peuvent être utilisés afin

de mieux gérer la consommation d'électricité

nécessaire à la climatisation des édifices.

1.1.4 Critères de choix d'un matériau

à changement de phase

Les conditions suivantes doivent être remplies par le MCP

pour un meilleur stockage d'énergie par chaleur latente de fusion:

- le MCP doit avoir une chaleur latente plus

élevée;

- la température de fusion du MCP doit correspondre

à la température d'utilisation ; - la conductivité

thermique doit être élevée pour accélérer le

changement de phase ;

- faible différence de masse volumique entre les phases

liquide et solide pour pouvoir les stocker dans le même volume

généralement fermé ;

- masse volumique élevée pour que le volume de

stockage soit faible ;

- stabilité chimique sur de longues périodes.

Certains MCP perdent leurs propriétés

thermo physiques après de nombreux cycles (charge /

décharge). La dégradation des

propriétés qui en résulte peut se traduire

par une variation du point de fusion ; - compatibilité avec les

matériaux en contact ;

- le MCP doit être non toxique et non nocif;

- abondance sur le marché et faible coût.

1.2 Refroidissement par convection naturelle et

forcée

1.2.1 Introduction

Dans le marché de l'électronique, les

consommateurs ont tendance à chercher des appareils de plus en plus

miniaturisés, ce qui oblige les fabricants à condenser les puces

électroniques et à augmenter leur fréquence interne.

Actuellement (2009) on arrive au nano technologie avec des transistors de

dimensions de l'ordre de 10-9 m [2]. La miniaturisation des puces

électroniques et l'augmentation de leur fréquence interne

incitent les fabricants à produire des circuits électroniques

réduits et à réduire la taille du système de

refroidissement. A cet effet, des problèmes liés à la

surchauffe des appareils électroniques sont survenus. Ce nouveau

paramètre, s'il est mal contrôlé, peut réduire

considérablement la durée de vie des composants

électroniques et réduire leur commercialisation. La

température maximale admissible par la majorité des composants

électroniques doit être inférieure à 75 °C - 80

°C [3]. Le défi consiste à bien dimensionner les puits de

chaleur afin d'éviter la surchauffe des composants électroniques.

La concurrence, de plus en plus croissante, entre les divers constructeurs du

matériel électronique, doit être accompagnée par des

stratégies de dissipation

de chaleur plus efficaces. Il s'agit en fait d'un des

principaux obstacles à surmonter afin d'augmenter la puissance des

ordinateurs et de l'électronique en général. Pour sa

simplicité, le mode de refroidissement couramment utilisé est la

convection (naturelle ou forcée) à l'air ambiant. Dans ce sens,

plusieurs initiatives de recherche ont été entreprises afin de

mettre en place des techniques de refroidissement plus efficaces permettant de

mieux dissiper la chaleur provenant des circuits électroniques. L'air

est le fluide préféré pour refroidir les circuits

électroniques suite à la facilité de sa mise en oeuvre et

à son faible coût. Toutefois, ses propriétés thermo

physiques font de lui un mauvais refroidisseur convectif. En effet, sa

conductivité thermique relativement faible (kair = 0,026W/m K) et son

nombre de Prandtl, (Pr = 0,7), entraînent un faible coefficient

d'échange par convection. La haute résistance thermique de l'air

et le besoin d'évacuer d'énormes quantités de chaleur ont

incité les chercheurs à repenser les techniques de

refroidissement afin d'intensifier le transfert de chaleur. Le flux de chaleur

évacué par la source de chaleur est donné par la loi de

refroidissement de Newton:

q = hc S (Tdissipateur - Tair) (1.4)

Ainsi, dans les puits de chaleur à base d'air,

l'amélioration d'échange de chaleur est assurée par

l'augmentation du coefficient de transfert de chaleur par convection,

hc, et de la surface d'échange de chaleur, S.

L'augmentation de la surface d'échange, S, est assurée par

l'introduction d'ailettes à la surface des composants

électroniques. Le coefficient d'échange par convection,

hc, est intensifié par l'augmentation du débit d'air

et la réduction de l'espace inter- ailettes. L'utilisation des jets

à grande vitesse sur les bouts d'ailette en direction de la base du

puits de chaleur, peut, aussi, augmenter notablement le coefficient de

transfert de chaleur mais il doit être testé in situ [3,4].

Toutefois, il faut noter que la réduction de l'espace

d'écoulement, résultant de l'ajout des ailettes, implique une

augmentation du poids de l'équipement et engendre des bruits acoustiques

[4,5].

Beaucoup de chercheurs ont contribué par leurs efforts

pour étudier les caractéristiques des écoulements à

flux convectif naturel ou forcé sur les blocs chauffants (sources de

chaleur). Les principaux axes de ces travaux portent sur l'estimation du

transfert thermique en convection naturelle et forcée, cette

dernière s'est avérée plus intéressante du fait

qu'elle offre une vaste marge de paramètres à varier, parmi ces

paramètres il y a le régime d'écoulement et la

configuration géométrique. L'analyse des travaux de recherche

relatifs au refroidissement des composants électroniques par convection

naturelle ou forcée permet de constater que les composants

électroniques sont généralement simulés par des

rectangles solides incrustés (surfacique) ou protubérants

(volumiques) montés sur l'une des parois de la cavité confinant

le fluide caloporteur. Aussi, dans ces études, il a été

démontré que la conductivité thermique du substrat, sur

lequel sont greffées les sources de chaleur, joue un rôle

important sur l'efficacité de refroidissement par convection naturelle

ou forcée à l'air ambiant. Dans les deux sections suivantes on va

exposer quelques travaux relatifs au refroidissement des sources de chaleur par

convection naturelle et forcée.

1.2.2 Refroidissement par convection forcée

Une étude numérique de la convection

forcée au sein d'un canal horizontal muni de trois blocs rectangulaires

disposés sur sa paroi inférieure a été conduite par

Davalath et Byazitoglu [6]. Les blocs chauffants sont identiques et

génèrent la chaleur de manière uniforme. Les auteurs ont

examiné les cas où les parois du canal sont adiabatiques ou

thermiquement conductrices. Cette étude a porté sur l'effet des

nombres de Reynolds et de Prandtl, des paramètres

géométriques (dimensions et espacement des blocs) et des

conductivités thermiques des parois du canal et des blocs. Ils ont

montré que la présence des blocs favorise la création des

zones de recirculation (entre les blocs) engendrant aussi une modification

considérable du profil de la vitesse imposée à

l'entrée. Ces tourbillons et

d'autres apparaissant en aval du dernier bloc, augmentent en

taille respectivement avec la distance entre les blocs et le nombre de

Reynolds. Aussi, l'augmentation du nombre de Reynolds et la diminution du

nombre de Prandtl agissent-ils en réduisant la température

maximale obtenue au voisinage du dernier bloc. Le nombre de Nusselt moyen

relatif à chaque bloc a été corrélé en

fonction des nombres de Reynolds et de Prandtl. De plus, il a été

établi que le nombre de Nusselt est quasiment indépendant de la

conductivité thermique des parois du canal, alors que la chaleur totale

transférée au fluide au dessus de la paroi active croît

avec ce paramètre.

Webb et Ramadhyani [7] ont étudié la convection

forcée dans un canal contenant des obstacles périodiquement

répartis sur ses deux parois et soumis à des flux de chaleur

constants. L'effet des nombres de Reynolds et de Prandtl et des

paramètres géométriques sur le transfert de chaleur a

été examiné. En profitant de la périodicité

des conditions aux limites de ce problème, ces auteurs ont

effectué les calculs numériques sur un domaine réduit et

ils ont montré qu'il est possible d'optimiser le transfert de chaleur et

la perte de charge en faisant un choix approprié des paramètres

géométrique du système.

Une étude numérique sur la convection

forcée en régime permanent dans un canal a été

menée par Wu et Perng [8]. Dans cette étude les auteurs ont

présenté une analyse des caractéristiques de

l'écoulement dans un canal vertical muni de blocs chauffants.

Young et Vafai [9] ont mené une étude

numérique paramétrique détaillée de la convection

forcée laminaire dans un canal horizontal muni d'un ensemble d'obstacles

chauffés. Dans le même sens, Tsay et Cheng [10] ont

présenté une étude numérique sur les

caractéristiques thermiques de l'écoulement de la convection

forcée laminaire dans un canal contenant plusieurs panneaux courts

montés avec des blocs générateurs de chaleur.

Najam et al. [11] ont traité le problème de la

convection mixte, en régime transitoire, dans un canal horizontal

chauffé périodiquement par des blocs chauffants isothermes.

Les

parois du canal sont adiabatiques. L'effet de

l'écoulement forcé sur les cellules issues de la convection

naturelle est étudié. Les conditions de déplacement de ces

cellules et l'instabilité de l'écoulement sont

analysées.

L'utilisation des logiciels commerciaux de calcul devient

très répandue. Lee et AbdelMoneim [12] ont utilisé un

modèle CFD pour étudier le transfert de chaleur et le

comportement de l'écoulement sur une surface horizontale à deux

nervures. Luo et al.[13] ont étudié le comportement thermique

d'un canal triangulaire équilatéral, à surface interne

nervurée. En adoptant un certain nombre d'hypothèses

simplificatrices, le problème 3D a été résolu par

deux approches 2D. Mathews et Balaji [14] ont utilisé un logiciel CFD

pour simuler la convection mixte conjuguée dans un canal vertical et ont

trouvé que la température maximale des composants

électroniques peut être réduite d'une façon

significative par l'augmentation de la conductivité thermique effective

des composants électroniques.

Perret et al.[15] ont proposé une méthodologie

de dimensionnement d'un refroidisseur à micro- canaux en cuivre, par

convection forcée d'eau en mode monophasique. Après une

étude par éléments finis de la structure proposée,

un modèle analytique est présenté. Celui-ci est

validé grâce à des mesures faites sur deux prototypes. Le

dimensionnement optimal de la structure est obtenu par le logiciel PASCOSMA,

basé sur l'utilisation extensive du calcul symbolique et la

programmation automatique et qui réalise la conception de dispositifs,

à partir de modèles analytiques, par une optimisation sous

contraintes.

Harnane et al.[16] ont abordé numériquement le

refroidissement par convection mixte turbulente de l'air des blocs

chauffés dans un canal vertical Les parois du canal sont adiabatiques.

L'approche numérique est basée sur la technique des volumes

finis. Le code FLUENT est appliqué pour intégrer ces

équations sur chaque volume de contrôle. Une description

détaillée de l'écoulement autour des blocs a

été présentée et la distribution du nombre de

Nusselt local est analysée.

1.2.3 Refroidissement par convection naturelle

L'étude des écoulements de convection naturelle

dans un canal vertical avec chauffage différentiel, trouve de nombreuses

applications pour le refroidissement des composants électroniques.

Vareilles et al.[17] ont étudié le refroidissement des cellules

photovoltaïques (PV) dont la perte de rendement est liée à

l'augmentation de la température. L'écoulement est

déstabilisé par l'alternance des sources de chaleur et des zones

froides (transparentes) sur les parois du canal. L'approche proposée est

numérique et s'appuie sur le code FLUENT.

Le problème de la convection naturelle dans un canal

horizontal muni de blocs rectangulaires sur sa paroi inférieure

adiabatique est examiné numériquement par El Alami et al. [18].

Les blocs sont maintenus à température constante. Des ouvertures

d'admission et d'évacuation d'air sont aménagées sur les

parois du canal. En raison de la périodicité du problème,

le domaine étudié a été réduit à une

cavité en forme de " "

T . Les résultats obtenus montrent que l'augmentation

du nombre de Rayleigh entraîne une augmentation du nombre de Nusselt

global et du débit d'air aspiré. La hauteur des blocs a un effet

important sur le débit massique ainsi que le nombre de Nusselt. Des

corrélations proches à celles rencontrées dans le cas du

canal vertical ou de la plaque verticale ont été

proposées.

Corvaro et Massimo [19] ont abordé une étude

expérimentale de la convection naturelle induite par une source de

chaleur protubérante enfermée dans une cavité

carrée pour deux différentes positions de la source de chaleur.

La comparaison est donnée en terme du nombre de Nusselt moyen pour

différentes valeurs du nombre de Rayleigh. Le champ des

températures est analysé par interférométrie

holographie et les résultats sont comparés avec les

résultats numériques obtenus en utilisant un logiciel

commercial.

Sivasankaran [20] a abordé l'étude de la

convection naturelle induite par des sources de chaleur montées sur une

paroi verticale isotherme d'une cavité chauffée d'une

manière

différentielle. Les parois horizontales sont

adiabatiques. Dans cette étude numérique, les champs thermique et

hydrodynamique sont analysés. L'auteur a conclut que le transfert de

chaleur au sein de la cavité est réduit à cause de la

présence des sources de chaleur et que le déplacement de

celles-ci vers le bas de la cavité permet de mieux transférer la

chaleur.

Desrayuad et al.[21] ont traité numériquement,

en régime permanent, le problème de la convection naturelle

à l'air ambiant pour le refroidissement d'une série de plaques

verticales chauffées par des sources de chaleur protubérantes. La

densité de flux de chaleur, imposée à la base de chaque

source de chaleur, est évacuée par conduction dans le substrat et

par convection naturelle. Le transfert de chaleur et l'écoulement sont

analysés et une étude paramétrique est menée. Les

auteurs ont conclu que la conductivité thermique du substrat a un effet

notable sur la température des sources de chaleur bien que la structure

de l'écoulement reste pratiquent intacte.

Le transfert de chaleur par convection naturelle laminaire

dans un canal vertical contenant deux obstacles rectangulaires disposés

symétriquement à la même hauteur sur les deux parois a

été examiné par Desrayaud et Fishera [22]. Les parois sont

isothermes et chauffées à la même température. Par

contre, les blocs sont soit adiabatiques, soit maintenus à la même

température que les parois du canal. Les résultats montrent que

le nombre de Nusselt moyen dans le cas des blocs isothermes est toujours

supérieur à celui généré dans le cas

où les blocs sont adiabatiques. Enfin, il a été

trouvé que l'augmentation de la longueur des blocs n'a qu'une influence

limitée sur le transfert de chaleur tandis que l'augmentation de sa

largeur conduit à une diminution considérable du débit

massique et du transfert de chaleur, particulièrement si la

moitié de l'ouverture est obstruée.

Kelkar et Choudhury [23] ont étudié

numériquement le problème de la convection naturelle dans un

canal vertical contenant des blocs rectangulaires chauffants sur l'une de ses

parois adiabatiques en utilisant les conditions d'un écoulement

périodique, pour les faibles

valeurs du nombre de Rayleigh. Les résultats de cette

investigation numérique, utilisant l'air comme fluide caloporteur,

montrent que le débit d'air aspiré par le canal augmente avec un

taux inférieur à la racine carrée de la longueur du

canal.

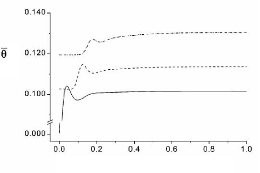

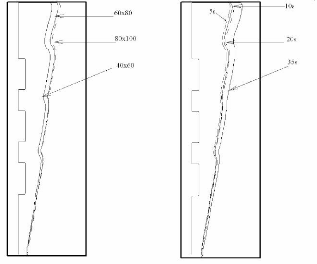

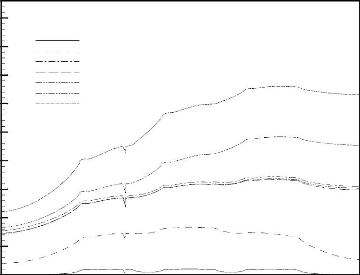

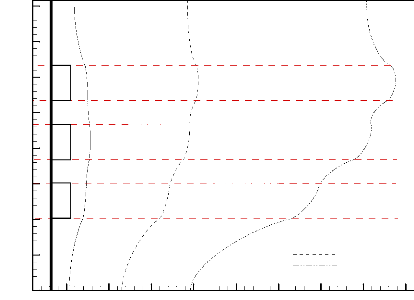

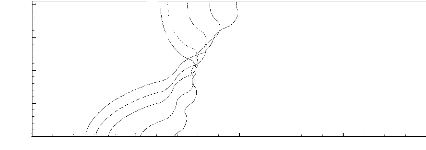

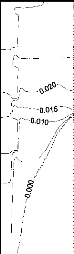

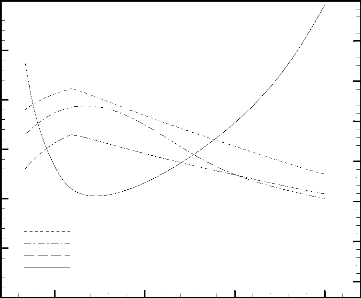

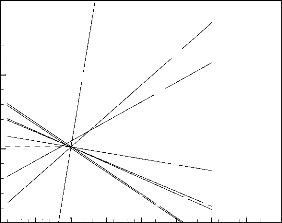

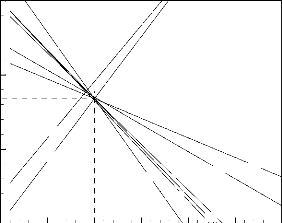

Temps adimensionnel, ô

S2

S1

S3

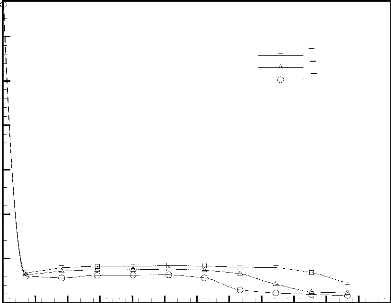

Figure 1.2: Evolution temporelle typique de

la température adimensionnelle moyenne de trois sources de chaleur

incrustées confinées dans une cavité rectangulaire et

refroidies par convection naturelle à l'air ambiant [24].

Il y a lieu à signaler qu'un nombre important de

travaux relatifs au refroidissement des composants électroniques par

convection naturelle se limite au régime permanent, mais il y a lieu de

noter que la connaissance du comportement du système lors des

marches/arrêts du système, ou lors de la variation d'un des

paramètres de contrôle, est essentielle pour un dimensionnement

correct des refroidisseurs, surtout quand il s'agit des équipements

électroniques très sensibles au choc thermique [24]. En effet, il

a été démontré que la température des

composants électroniques peut atteindre, en régime transitoire,

une valeur nettement supérieure à celle enregistrée en

régime permanent, comme il est illustré à la Figure

1.2.

1.2.4 Techniques avancées appliquées au

refroidissement de l'électronique

Dans les situations où l'air ambiant est absent ou sa

température dépasse la limite admissible par les composants

électroniques, comme c'est le cas de l'appareillage des volcanologues,

utilisé pour naviguer dans des zones enflammées où l'air

ambiant peut être chauffé à plus de 85 °C, ou dans les

zones ou l'air est absent, comme dans les applications spatiales, le

refroidissement des équipements électroniques par convection

naturelle ou forcée est délicat, et même impossible. Une

revue de la littérature spécialisée dans ce domaine montre

l'existence d'une limite de l'aptitude des fluides à évacuer

toute la puissance dissipée par les sources de chaleur. Dans ces

situations il faut prévoir d'autres stratégies de

refroidissement.

Les résultats expérimentaux obtenus par Kelleher

et al. [25] et Turner et al. [26] relatifs au transfert de chaleur par

convection naturelle au sein d'une cavité rectangulaire munie de sources

de chaleur démontrent aussi la limite de la capacité de l'air

à extraire naturellement toute la puissance dissipée par les

composants électroniques. D'autres investigations relatives au

refroidissement par convection naturelle par l'éthylène glycol

utilisé pour dissiper la puissance générée par des

sources de chaleur protubérantes sur un substrat vertical sont aussi

menées par Keyhani et al. [27] et Ju et Chen [28]. Dans ces

études, les auteurs montrent la limite de l'éthylène

glycol à refroidir les sources de chaleur.

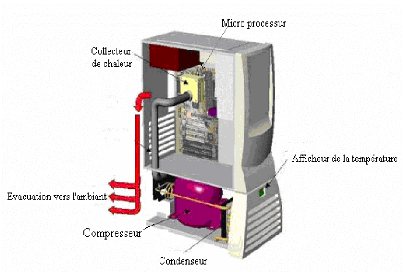

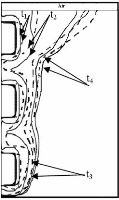

Parmi les alternatives possibles, on peut citer la technique

de refroidissement par réfrigération qu'est utilisée pour

refroidir des super calculateurs, utilisés pour des missions

scientifiques [29]. La convection naturelle et forcée ne peut assurer le

refroidissement de l'appareil électronique qui doit être refroidi

par des méthodes non conventionnelles. La Figure 1.3 illustre une

unité centrale d'un serveur informatique utilisé dans un sous

marin avec un micro processeur de haute fréquence. Ce système est

refroidi par réfrigération à l'aide d'un

mini compresseur similaire à celui utilisé dans les

réfrigérateurs. Cette solution présente des défauts

tels que: encombrement, bruit sonneur et coût élevé.

Figure 1.3: Prototype, `Kryotech IBM S/390

G4', pour le refroidissement du CPU utilisant un mini compresseur [29]

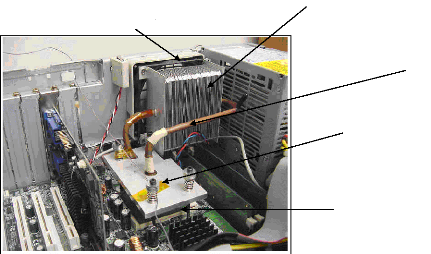

Dans le même sens, Joshi [30] a mis en oeuvre la

technique `Thermosiphon Biphasée' pour le refroidissement des composants

électroniques de haute puissance (Figure 1.4). Cette technique est

démontrée en 2001 avec succès pour des microprocesseurs de

type Pentium 4, dissipant une puissance de chaleur allant jusqu'à 85 W.

Cette méthode de refroidissement est actuellement utilisée dans

la majorité des unités centrales des ordinateurs de bureau.

Echangeur de chaleur croisé à ailettes plates

Caloduc

Absorbeur/collecteur

Microprocesseur

Ventilateur d'air

Figure 1.4: Refroidissement du microprocesseur

par 'Thermosiphon Biphasée', [30].

1.3 Refroidissement par les MCP

Parmi les solutions possibles dans les cas où le

refroidissement par convection naturelle et forcée à l'air

ambiant est impossible, on peut prévoir un réservoir rempli d'un

matériau à changement de phase (MCP) pour stocker la chaleur

générée par les composants électroniques. Cette

stratégie de refroidissement permet de réduire la taille du

système de refroidissement et doter les équipements d'une

capacité de refroidissement étendue. Pendant la période de

fonctionnement, les composants électroniques dissipent la chaleur

à travers leurs faces, entraînant ainsi la fusion du MCP solide.

L'unité de refroidissement doit fonctionner d'une manière

cyclique. La chaleur dissipée par les sources et stockée par le

MCP doit être rejetée à l'ambiance pendant les

périodes d'arrêt de l'équipement électronique.

Ainsi, le MCP ré- solidifié peut être

réutilisé lors des cycles suivants.

Le contrôle thermique des composants

électroniques par les MCP a reçu, récemment, une grande

attention due, fondamentalement, à leur haute capacité d'extraire

et de stocker la chaleur comparée aux liquides et à l'air [31].

Plusieurs stratégies ont été explorées pour

améliorer le refroidissement par stockage d'énergie sous forme de

chaleur latente de fusion. Ces stratégies envisagent l'ajout d'une

cavité remplie de MCP au puits de chaleur classiques ou le placement

d'une mince couche de MCP directement à la surface du composant

électronique pour absorber sa chaleur [32]. Ces études tentent

à effectuer un refroidissement sécurisé des composants

électroniques et à réduire le temps de fonctionnement des

ventilateurs. Faraji et El Qarnia [33] ont analysé un puits de chaleur

hybride constitué d'une cavité rectangulaire remplie d'un MCP

(SunTech P111) attachée à des ailettes rectangulaires. Plusieurs

simulations ont été menées pour optimiser le puits de

chaleur sans atteindre la surchauffe du microprocesseur. La configuration

optimale obtenue est, ensuite, soumise au fonctionnement cyclique

(charge/décharge), le régime périodique est établi

après trois cycles de fonctionnement.

Pal et al. [32] ont réalisé une étude de

refroidissement d'un composant électronique, d'une part, à

travers une cavité d'air de rapport de forme élevé

(>10) et, d'autre part, à travers une mince couche de MCP

(n-triacontane). Le composant électronique est installé sur un

substrat qui sépare la couche de MCP de l'enceinte d'air. Il s'agit

d'une étude numérique tridimensionnelle réalisée

avec et sans MCP. Les résultats montrent que la présence de la

couche de MCP diminue la température moyenne du composant

électronique pendant une durée relativement longue. Leur

modèle trouve des applications dans le secteur aéronautique.

Des études expérimentales, relatives à la

fusion du MCP (n-octadécane) à l'intérieur d'une

cavité chauffée par des sources de chaleur surfaciques

griffées sur une paroi verticale en Plexiglas, ont été

menées par Zhang et al. [34-36]. Les tests expérimentaux

effectués montrent que le refroidissement des composants

électroniques par le MCP permet de réduire leur

température jusqu'à 50 % en comparaison avec

leur refroidissement par convection naturelle avec l'éthylène

glycol. Les résultats montrent aussi que l'augmentation de la

conductivité thermique de la paroi chauffante permet d'uniformiser la

température des sources [36]. Les transferts de chaleur semblent

être meilleurs pour des sources de chaleur que pour une paroi

chauffée uniformément [35].

Binet et al. [37] ont développé un modèle

mathématique permettant de simuler le comportement thermique des sources

de chaleur dans une cavité similaire à celle

étudiée expérimentalement par Zhang et al. [34]. Une

série de simulations numériques a été menée

afin de déterminer les effets de la configuration des sources, du

rapport de forme de l'enceinte et des propriétés thermiques de la

paroi. Les résultats montrent que, pour des cavités de grand

rapport de forme (>4), le front de fusion se situe au dessus des sources et

se déplace horizontalement. La variation temporelle de la

température moyenne des sources, pour ce cas de front de fusion

horizontal, montre qu'il y a une montée suivie d'un état

quasi-stationnaire qui persiste jusqu'à la fin de la fusion. Cette

structure d'évolution des températures "à plateaux"

où la température présente une stabilité

couplée à une durée de fusion relativement longue, fait de

cette configuration un choix intéressant pour les applications

reliées au refroidissement des composants électroniques. Le MCP

solide et même le MCP fondu agissent comme un tampon thermique qui offre

l'avantage d'être situé au-dessus des sources de chaleur. Deux

zones optimales ont été obtenues. Pour dissiper la chaleur

émanant de composants électroniques, il serait ainsi

préférable de placer ces composants dans la partie

inférieure d'une enceinte de grand rapport de forme, ce qui garantit une

longue stabilité de leur température. Les résultats

montrent, aussi, que les cavités avec des rapports de forme > 4

contrôlent mieux la température des composants

électroniques et offrent une durée allongée de la

fusion.

Le refroidissement des appareils électroniques mobiles

(téléphones GSM, ordinateurs portatifs et les blocs notes

électroniques) utilisant une unité de stockage de chaleur remplie

par un MCP (n-eicosane) comme puits de chaleur, a été

exploré par Tan et Tso [38]. L'analyse des résultats montre que

la température des sources de chaleur a été

stabilisée à un niveau inférieur à 50 °C

pendant une durée de 2 heures sans avoir recours au ventilateur. Une

telle stabilité est due à la densité

énergétique relativement élevée du MCP. Cette

étude a permis, aussi, de conclure que la distribution de la

température est affectée par l'orientation de l'appareil dans le

champ de la pesanteur. La montée en puissance accélère la

fusion et améliore l'efficacité de refroidissement jusqu'à

la fusion complète du MCP, mais réduit la durée de

fonctionnent sécurisé de l'appareil. Les résultats des

investigations numériques indiquent la possibilité d'utiliser ce

type de puits de chaleur dans les appareils à usage intermittent.

L'effet de l'orientation du puits de chaleur sur la distribution et

l'évolution de la température a été

numériquement exploré par Wang et al. [39] et Zheng et al. [40].

Dans cette contribution, les auteurs rapportent que les transferts de chaleur

par convection naturelle dans la phase liquide ont un rôle majeur dans le

processus de fusion et que l'orientation du puits de chaleur dans le champ de

gravité influence son efficacité de refroidissement.

Le contrôle thermique des composants

électroniques par des matériaux à changement de phase est

aussi traité, expérimentalement et numériquement, par

Kandasamy et al. [41]. Les effets de la puissance imposée, l'orientation

de l'appareil, et la durée des périodes de fusion/solidification,

sur la performance thermique du refroidisseur ont été

examinés. L'étude numérique, basée sur un

modèle (CFD-2D), se compare bien avec les résultats

expérimentaux qui montrent que la montée en puissance

accélère la fusion. Cependant, l'orientation de l'appareil, dans

ce cas, a un faible effet sur la performance thermique du refroidisseur

à base de MCP.

Le processus de fusion d'un MCP (n-octadécane) dans une

cavité rectangulaire chauffée par trois sources de chaleur

protubérantes sur la paroi inférieure de la cavité est

étudié expérimentalement par Jianhua et al. [42]. Dans

cette étude les effets du nombre de Stefan, du sous refroidissement et

du rapport de forme sur la fusion du MCP ont été

analysés.

Ju et al. [43] analysent une configuration similaire à

celle traitée par Zhang et al. [34], mais avec des sources de chaleur

protubérantes sujettes à une densité de flux constante

à la base de chacune. Les résultats sont comparés avec

ceux rapportés dans l'article [34]. L'effet de la protubérance

sur l'allure du front de fusion et sur la température maximale des

sources est rapporté. Il s'est avéré que la

température des sources protubérantes est trouvée

inférieure à celle enregistrée par des sources

surfaciques. Une corrélation donnant le nombre de Nusselt moyen de

chaque source de chaleur, en régime quasi stationnaire, en fonction du

nombre de Rayleigh a été établie.

Hodes et al. [44] ont analysé expérimentalement

le refroidissement des casques (baladeur électronique) par des

matériaux à changement de phase. Les effets de la puissance

dissipée par le casque, le type du MCP ainsi que les pertes de chaleur

du casque par convection naturelle et par rayonnement vers l'ambiance, sur la

durée mise pour atteindre la température critique sont

numériquement analysés. Les auteurs ont conclut que l'usage des

MCP pour le refroidissement de l'électronique est une solution

prometteuse.

Akhilesh et al. [45] proposent une méthode pour

déterminer la configuration géométrique d'un puits de

chaleur à base de MCP pour une plage du flux de chaleur imposé et

pour une hauteur du puits de chaleur fixe en utilisant une analyse

d'échelle de l'équation d'énergie en régime

transitoire. Une relation entre la configuration optimale et la quantité

de MCP utilisée est déterminée. Ces résultats sont

validés par un modèle numérique. Des corrélations

sont proposées pour prédire, pour un MCP donné, les

dimensions optimales avec un écart de l'ordre de 10 %.

Les MCP sont caractérisés par leur faible

conductivité thermique. Pour améliorer les transferts de chaleur

à l'intérieur des cavités remplies de MCP il est possible

d'incorporer des ailettes métalliques dans le puits de chaleur à

base de MCP. Dans ce sens, Abhat [46] a effectué une étude

expérimentale et numérique pour examiner l'effet de

l'introduction des MCP sur l'évolution thermique d'une surface

chauffante, simulant un composant électronique. De leur

côté, Alawadhi et Amon [47], O'Connor et Weber [48] ont

vérifié la performance thermique d'un puits de chaleur à

base de MCP pour le refroidissement des équipements

électroniques. L'amélioration des transferts de chaleur au sein

des MCP a fait aussi l'objet des travaux de Yin et al. [49] qui ont

préparé un MCP composite avec une excellente performance

thermique. Les résultats montrent que l'introduction des MCP dans les

puits de chaleur protège les composants électroniques des chocs

thermiques suite aux éventuelles variations dans le flux de chaleur et

permet d'assurer des conditions opératoires sécurisées,

constantes et durables.

Dans la même optique, Nayak et al. [50] ont

étudié numériquement les possibilités

d'améliorer la performance du puits de chaleur hybride (ailettes

introduites dans le MCP) en examinant l'effet de la forme et du nombre

d'ailettes incorporées dans une cavité à MCP sur la

température maximal du microprocesseur et sur la fraction liquide. Les

résultats montrent que l'amélioration de la conductivité

thermique globale du puits de chaleur a un impact important sur sa performance

thermique et permet de mieux contrôler la température du composant

électronique de type CPU.

1.4 Position du problème

Dans les travaux antérieurs utilisant des

cavités remplies de MCP, les sources de chaleur sont soit volumiques et

incrustées dans une paroi adiabatique de la cavité soit

surfaciques. De plus, une condition de température ou de densité

de flux constantes sont

imposées à la base des sources de chaleur. En

ingénierie électronique, lorsque les sources de chaleur sont

mises sous tension, la puissance de chaleur y est générée

volumiquement. Ainsi, les conditions thermiques imposées:

température ou densité de flux constantes à la base des

composants électroniques ne reflètent pas les conditions

opératoires thermiques auxquelles sont réellement sujettes les

composants électroniques. A la limite de la connaissance de l'auteur,

aucune étude numérique relative au refroidissement des sources de

chaleur protubérantes, avec génération interne de chaleur

couplée à la conduction thermique dans le substrat et au

changement de phase solide\liquide, n'a été reportée dans

la littérature.

Le présent travail surmonte cette limitation, en

étudiant numériquement la performance thermique d'un dissipateur

de chaleur à base de MCP. Ce dissipateur est conçu pour

contrôler la température de trois sources de chaleur

protubérantes simulant des composants électroniques réels.

Les sources de chaleur sont griffées sur une plaque verticale

conductrice (substrat) d'une cavité remplie d'un MCP. Les parois de la

cavité sont adiabatiques. Les phénomènes de transferts

thermiques transitoires intervenant dans le système proposé,

combinent à la fois, les transferts de chaleur par conduction thermique

dans les sources de chaleur, dans le substrat et dans le MCP, conjugués

à la convection naturelle dans la cavité liquide du MCP, de

volume variable, formée suite à la fusion du MCP solide. Le MCP,

placé dans la cavité rectangulaire, est utilisé pour

dissiper la puissance générée par les sources de chaleur

(composants électroniques). L'avantage d'utiliser une telle

stratégie de refroidissement réside dans le fait que les MCP sont

capables d'absorber une importante quantité de chaleur

générée par les circuits intégrés, sans

recours à des ventilateurs. Cette méthode proposée est

convenable pour les situations où le refroidissement par convection

naturelle ou forcée à l'air ambiant n'est pas pratique, comme

c'est le cas pour les appareils électroniques utilisés dans les

applications aérospatiales, métallurgiques, extinction

d'incendies, etc...

Les objectifs visés dans cette étude peuvent se

résumer comme suit:

(1) modéliser et analyser les phénomènes

de transferts conjugués au changement de phase solide-liquide se

manifestant dans un MCP chauffé par des sources de chaleur

protubérantes sur une paroi conductrice verticale;

(2) développer un modèle mathématique

basé sur les équations de conservation de la masse, de

l'énergie et de la quantité de mouvement, et le valider par les

résultats expérimentaux disponibles en littérature;

(3) identifier les paramètres du modèle

contrôlant les comportements thermique et hydrodynamique du dissipateur

envisagé;

(4) examiner les comportements thermique et hydrodynamique du

dissipateur proposé par l'étude de la structure de

l'écoulement dans la phase liquide et l'analyse du champ de

température et des transferts de chaleur durant le processus de

fusion;

(5) mener une étude paramétrique du refroidisseur

pour étudier l'impact des différents paramètres sur la

performance thermique du refroidisseur;

(6) développer des corrélations pour la

durée adimensionnelle de fonctionnement sécurisé et la

fraction liquide obtenue à la fin du processus de fusion en fonction des

paramètres de contrôle;

(7) traduire les corrélations des résultats des

simulations numériques sous forme

d'abaques d'usage pratique relative au refroidissement des

composants électroniques par un MCP. De tels résultats sont d'une

grande importance pour la conception et le développement des

dissipateurs à base de MCP.

Chapitre II

Modélisation

Le présent chapitre est divisé en trois parties.

La première partie expose le modèle mathématique

basé sur les équations de conservation de la masse, de la

quantité de mouvement et d'énergie régissant les

comportements thermique et hydrodynamique des éléments

constituant le système de refroidissement (sources de chaleur, MCP,

plaque conductrice). La deuxième partie présente la

méthode de résolution numérique des équations

algébriques obtenues par la discrétisation des équations

constituant le modèle mathématique. La troisième partie

traite de la validation du code numérique, développé en

langage FORTRAN, en comparant les résultats prédits avec les

résultats expérimentaux disponibles dans la littérature.

Enfin, l'organigramme de calcul, décrivant les étapes de calcul,

est présenté à la fin de ce chapitre.

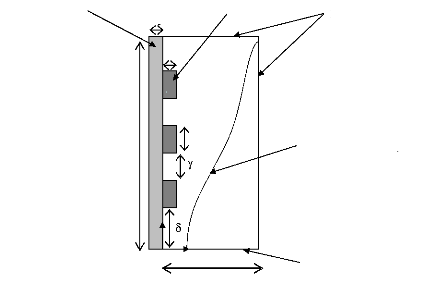

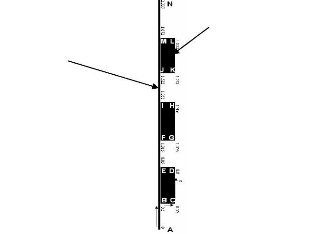

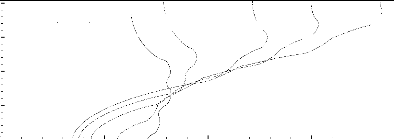

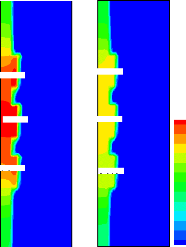

2.1 Description du système de refroidissement

étudié

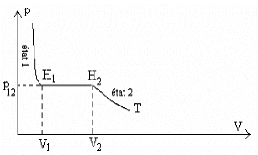

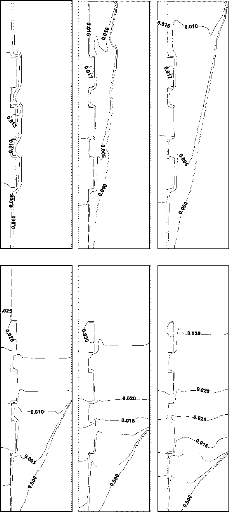

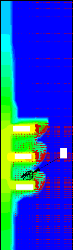

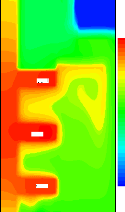

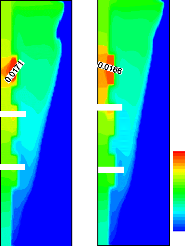

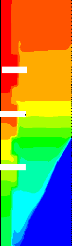

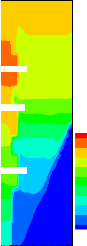

La Figure 2.1 schématise le système de

refroidissement des composants électroniques

étudié. Il est formé d'une enceinte

rectangulaire contenant un MCP (n-eicosane, Tf = 36 °C). L'enceinte est de

hauteur, l, et de largeur, w. Ses frontières sont thermiquement

isolées. La base du refroidisseur est constituée d'une couche de

substrat solide (carte électronique imprimée) d'épaisseur,

es, qui supporte trois sources de chaleur rectangulaires et

identiques, notées (S1), (S2) et (S3). Elles sont

caractérisées par leur protubérance, ec, la

longueur de la face verticale, lc, l'espacement entre deux sources

successives, ã , et la position de la première

source (S1) par rapport à l'axe des abscisses, ä .

Chaque source de chaleur génère une puissance, par unité

de volume, constante et uniforme, Q'.

Plaque conductrice (Substrat)

es

Source de chaleur

Parois adiabatiques

e c

3

Cavité Liquide

l

Front de fusion, T=Tf

2

l c

1

MCP

Solide

y

Paroi adiabatique

0

x

w

Figure 2.1: Schéma du modèle

physique

La puissance générée par les trois

sources de chaleur est stockée, sous forme d'énergie sensible,

dans la plaque conductrice (substrat) et les sources de chaleur, alors qu'elle

est emmagasinée dans le MCP sous formes d'énergies sensible et

latente de fusion. Dès la mise sous tension de l'appareil

électronique, les composants électroniques et le substrat

s'échauffent et drainent la chaleur dans le MCP. Le front de fusion

prend naissance à proximité des sources de chaleur et se

développe en progressant vers la paroi droite de la cavité.

Après une certaine durée, l'une des trois sources de chaleur

atteindra la température critique fixée par le manufacturier

(Tcr). L'appareil doit alors s'arrêter pour éviter la

destruction des composants électroniques suite à leur

surchauffe.

2.2 Modélisation mathématique

2. 2. 1 Hypothèses simplificatrices

Pour modéliser les phénomènes

conjugués mis en jeu au sein du système proposé,

à

savoir les transferts de chaleur convectif et conductif et le

changement de phase, les hypothèses suivantes ont été

adoptées:

· le MCP est pure et le changement de phase est

isotherme;

· le MCP est homogène et isotrope;

· le MCP est initialement solide à sa

température de fusion (To = Tf);

· les propriétés thermophysiques sont

supposées constantes dans la plage de température

envisagée. La température de référence est

apportée au point de fusion: Tref = Tf. La densité de

référence: ñ ref = ñ (T = Tf));

· le contact entre le MCP et les frontières

solides est parfait et permanent;

· le MCP solide est immobilisé, même s'il

est entouré de liquide;

· l'écoulement est Newtonien, laminaire et

incompressible;

· les principaux modes de transfert de chaleur dans le MCP

sont la conduction et la convection naturelle;

· le transfert de chaleur et l'écoulement sont

transitoires et bidimensionnels;

· la dissipation visqueuse est négligée;

· l'approximation de Boussinesq qui consiste à

négliger les variations de la masse volumique avec la température

partout sauf dans le terme de poussée est valide. Ainsi, la masse

volumique figurant dans le terme qui génère le mouvement, varie

linéairement en fonction de la température selon la relation:

p(T) = p ref ~ 1 - !3

( T - T ref ) ~

~ ~

où, â est le coefficient de la dilatation

thermique donné par la relation:

1 ~ ?ñ ~

â = ? ~ ~

p(T) T

~ ? ) P

2. 2. 2 Présentation de la méthode

enthalpique

De multiples méthodes numériques sont

proposées dans la littérature pour résoudre les

problèmes de transfert de chaleur avec changement de phase (fusion ou

solidification). En général, ces méthodes cherchent

à calculer la position du front de fusion ou de solidification au cours

du temps, et se divisent en deux principales classes:

· méthodes à grille spatiale fixe ;

· méthodes à grille mobile ou

déformable.

Les méthodes à grille (maillage) fixe sont

basées sur une formulation enthalpique de l'équation de

conservation de l'énergie, et utilisent la fraction liquide locale pour

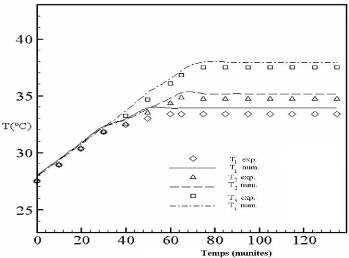

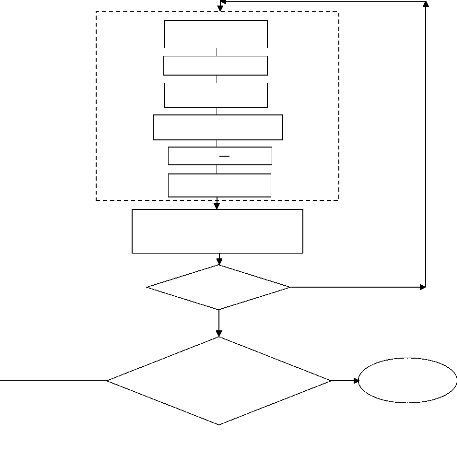

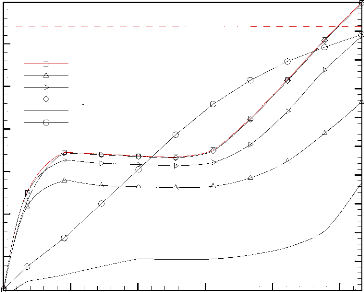

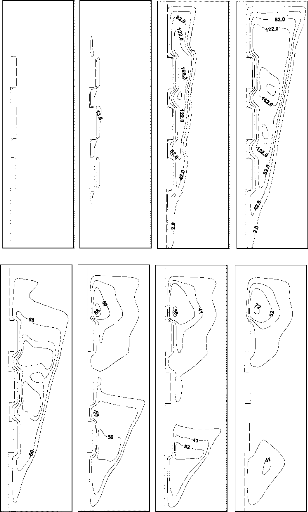

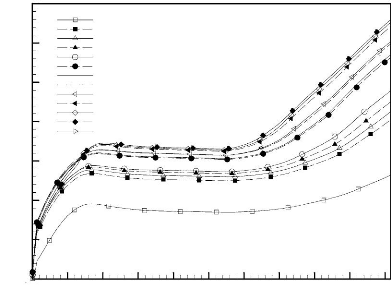

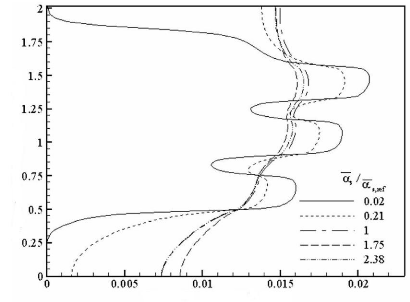

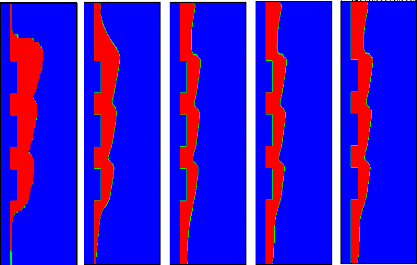

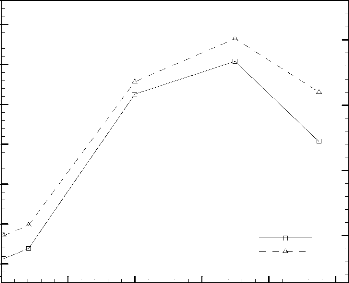

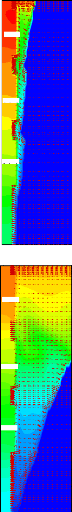

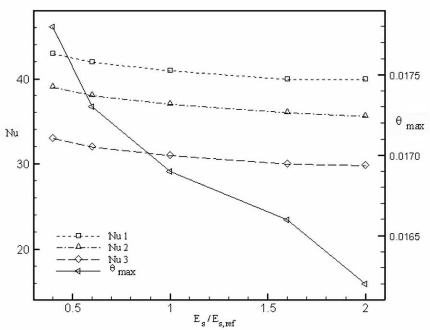

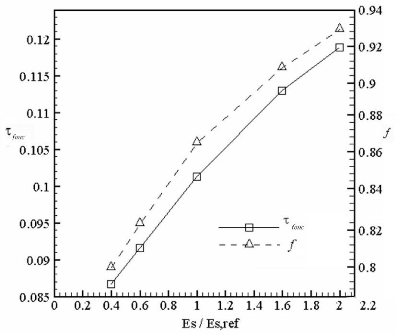

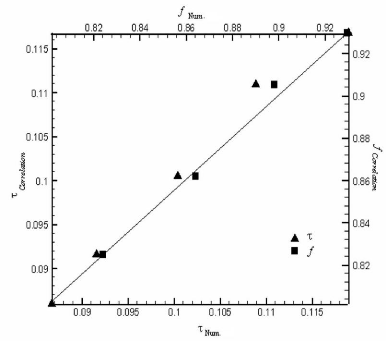

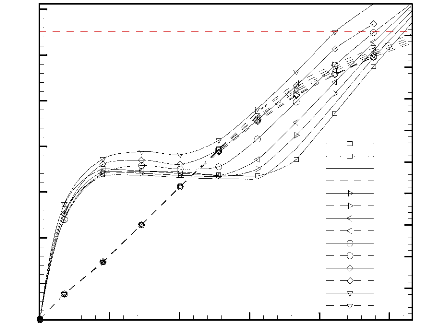

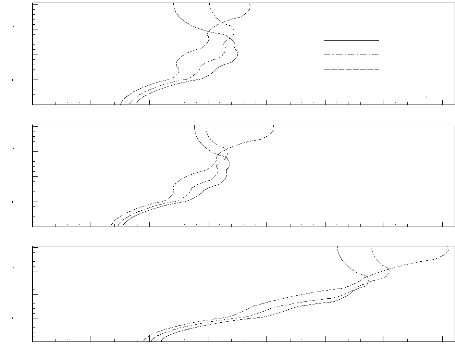

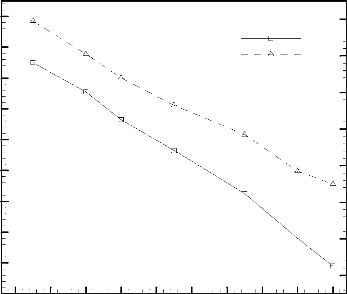

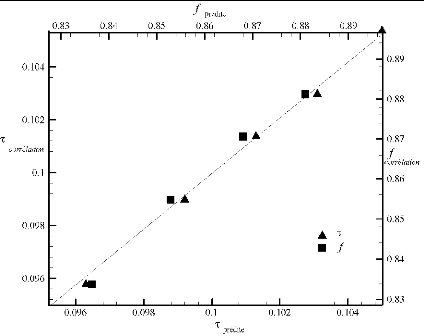

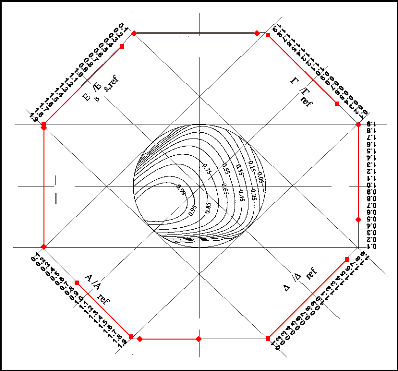

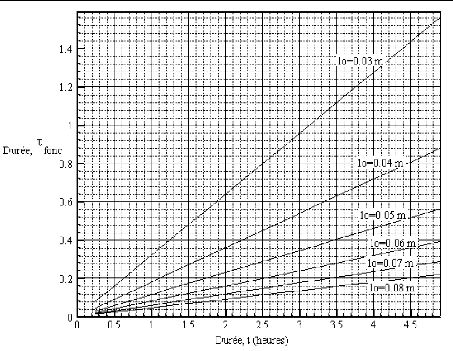

suivre le déplacement du front de fusion à travers le maillage