DEDICACE

A mon père NKULU NTAMBO André, qui

malgré la conjoncture, se donne toujours corps et âme pour notre

instruction et par sa tolérance et son optimisme nous a permis à

monter lentement mais sûrement les gradins du savoir ;

A ma mère NGOY KABILA Béatrice, par son

affection et ses conseils moraux et spirituels qui nous réconfortent

dans des durs moments, voici le fruit de ton travail, première soupire

de soulagement pour tout ce que tu consentis pour nous.

A toi Bijou MADIKA MWENZE Placide, par ton amour si grand et

inégalable, tu as ouvert tout coeur pour braver les dures

épreuves et Dieu Tout-Puissant t'a sortie gagnante, trouve dans ce

travail l'expression de mon enthousiasme d'être ensemble et mes

sincères gratitudes.

A toi NKULU NTAMBO Yves Prémices mon cher fils, voici

ce que ton père te donne comme le précepte : « Si

tes rêves ne te font pas peur, tu rêves petit ». Cela

veut dire que tu es fais pour des grandes choses, tu es né pour

être Seigneur dans ta cour féodale et non pas vassal au service

d'un maître. Pour y arriver, ceci est le droit chemin que ton père

te montre pour atteindre tes objectifs bien que dure et escarpé, tu dois

être résolu de le suivre par un travail bien fait !

A mes frères et soeurs : Patrick NKULU NTAMBO,

Gerry NKULU KABILA, Nadine NKULU KILUMBA, Laurence NGOY KABILA, Thierry

KABILA et Josky BANZE, vous qui subissez les retombées de notre

comportement, voici le fruit de nos efforts conjugués en commun.

A ma regrettée grand-mère Gaudence NKULU

KILUMBA, par son assistance à la prière dans les jours de sa vie,

ceci est l'oeuvre de ta progéniture qui t'immortalise,

Je dédie ce travail

AVANT-PROPOS

Il nous incombe l'agréable devoir de témoigner

en ce moment un signe de reconnaissance envers ceux qui nous ont assisté

tant moralement que matériellement à l'élaboration de ce

travail.

Nos remerciements s'adressent premièrement au corps

professoral de la faculté polytechnique en général et

celui du département d'électromécanique en particulier

pour leur contribution intellectuelle combien de fois louable faisant de nous

une pépinière du savoir durant tout notre parcours universitaire

et particulièrement au chef des travaux ILUNGA MWANZA, secrétaire

académique de la Faculté polytechnique pour cette phrase qui nous

interpelle toujours à nous mettre au travail : « Je veux

savoir ».

Nous témoignons notre gratitude et remercions Le Pr.

Dr. Ir Pierre KAMULETE M, qui, en dépit de ses multiples occupations, a

accepté de diriger ce travail et l'Assistant Ingénieur Civil

Moïse MUKEPE qui, a accepté de coordonner ce travail et d'en

suivre son évolution malgré ses lourdes charges.

Nous ne pouvons pas fermer cette page sans citer

l'Ingénieur civil Boniface MABONZO MUAKA, chef d'entretien

mécanique à la centrale hydroélectrique de Mwadingusha,

pour toutes ses remarques et suggestions portées à ce travail, et

pour sa disponibilité de nous fournir une documentation

nécessaire pour amener à bien la rédaction de travail.

Nos sentiments de gratitude s'adressent aux familles des

oncles : Papa François MULONGO et Maman Concilia KASONGO, Papa

Adonis BANZE et Maman Aimérance, Papa René KABILA, Gérard

KABILA pour leurs soutiens tant moral que matériel.

Nous serons très ingrat si nous passons sous silence la

grande famille KABALE MULOPWE : Maman Modestine NKULU, Roseline KIBALE,

KIBALE Muley, Anna-Maria KIBALE, Gaudemus KIBALE l'aigle fort, Christiane

KIBALE, Prince KIBALE le sage ministre de porte-feuille, Vincent KIBALE, Alice

KIBALE et Sabine Magera KIBALE, pour leur hospitalité à notre

égard ainsi que leur preuve de bonne fois par leur assistance dans nos

multiples difficultés.

A nos cousins : Gaëtan MULONGO, Vevette MULONGO et

François KABWANGA, Patient MULONGO, Gerry KITOBELO, Donatien

KIBALAMATA, Hortance NGOY, Ricky BULEMBU, Nesy KITWA, Léonard NSUNGU

pour le soutien moral que vous nous exprimez dans nos relâchements et

durs moments.

A vous Ir Nelly MUKABE, Ir Patrick, Dr Franck OTETE, le temps

passé à vos côtés n'est pas un grain semé

dans le vent ou sur un sol infertile, c'est un plaisir aussi grand qu'immense

de vous avoir rencontré dans ma vie et pour cela je m'en réjouis,

car ensemble on se sait trouver la définition de la vie sans se le dire,

trouvez dans ce travail l'expression vos encadrements tant moraux et que dire

en plus.

A nos compagnons de lutte Didier KIKONKO Seigneur Râ,

Mathias MASES le master, Serge SIMBI Octave, Séraphin KABAMBA, Patrick

KALENDA CIPOYA et NKULU YMBA Eddy pour votre apport moral très

stratégique dans les moments de désespoir dans notre struggle for

life.

A tous mes collègues de la promotion en

général et à Vanexel MUKUPA, Alain NZUMBA, Williams BETU,

Nicolas AKILIMALI, Katou KABAMBA, Séliana NAVEMBA de manière

particulière pour s'être assisté mutuellement en tout

occasion.

A mes amis et connaissances : Eulalie KASONGO, Blaise

NSENGA, Michel-Ange ASANI, Eric MPOYO, Dady LENGE, Jean MAYEBA, Serge NGANDU,

Ladislas KANGAJI, Patrick TSHIKALA, Patrick KISIMBA, Gabriel KISHENKE, ,

Patient KASHOBA, Sadiel KALONJI, Hugue NSENGA, Francl NAMEGABE, Félix

OMARI, Justin YUMALUHOLE, Fanfan KALEND, Serge MUSOYA pour votre sympathie

à notre égard.

Par ce qu'il nous est difficile de reprendre toutes nos

connaissances ici, que ceux qui de loin ou de près ont participé

à l'élaboration de ce travail, y trouvent l'expression de notre

profonde gratitude.

Alain Nazaire NGOY MWANABUTE

INTRODUCTION GENERALE

Les générateurs hydroélectriques sont la

source primaire d'énergie sur le réseau électrique de la

République Démocratique du Congo de par sa situation

géographique et ses conditions climatiques qui lui donnent une

hydrographie favorable à cette production.

Ces générateurs doivent fournir

l'électricité de qualité en maintenant l'amplitude et la

fréquence de l'onde de tension à des valeurs acceptables par

rapport aux normes de l'industrie. C'est ainsi qu'il est prévu deux

régulateurs sur chaque générateur ; le

régulateur de vitesse maintient la fréquence et le

régulateur de tension maintient l'amplitude de l'onde de tension.

Des défauts peuvent apparaître sur le groupe de

production hydroélectrique, soit sur le régulateur ou dans le

générateur lui-même. L'opération optimale doit

permettre de rejeter le plus rapidement possible les variations des charges

raccordées au réseau. Lorsque la qualité de

l'asservissement est dégradée par la présence d'un

défaut sur le groupe de production, les variations de charges engendrent

des oscillations des fréquences et de tensions indésirables.

En plus, étant donné que les

générateurs sont des équipements coûteux, ils

doivent être en état de production le plus longtemps possible pour

pouvoir amortir les frais d'investissement. C'est ainsi qu'il est important

d'augmenter leur disponibilité et leur fiabilité.

En outre, les pertes de synchronisme posant des interruptions

d'alimentation chez les clients peuvent être réprimandées

par des pénalités financières qui sont donc des manques

à gagner de l'entreprise productrice.

S'assurer que la machine est dans un état optimal, une

diminution du nombre d'arrêts non planifiés et de l'usure des

actionneurs peut être anticipée. Une évaluation du besoin

de maintenance est obtenue grâce aux techniques de diagnostic qui

permettent de maintenir le fonctionnement de l'outil de production pendant une

période prolongée. Les générateurs bien

régulés fournissent une énergie électrique tout en

diminuant l'impact des perturbations et en assurant sa stabilité.

Les diagnostics des défauts sont difficiles lorsque les

centrales sont raccordées à un grand réseau du fait que

les variations des charges sont généralement beaucoup plus

faibles que la capacité du réseau ; ce qui masquerait les

mauvais réglages des centrales. De plus, la présence d'un couple

synchronisateur permet de maintenir raccordée une machine mal

régulée.

Le réglage d'une centrale hydroélectrique

étant en effet un terrain très complexe, la demande du

réseau électrique varie sans cesse et les turbomachines au sein

des centrales de production électriques doivent adapter en permanence

leur point de fonctionnement surtout pour les centrales qui travaillent sur le

réseau presque isolé ou moins interconnecté.

I. CONSIDERATIONS GENERALES SUR LES CENTRALES

HYDROELECTRIQUES

1. CENTRALES HYDROELECTRIQUES

1.1.

Ecoulement transitoire

Le but d'une installation hydraulique étant de

fonctionner au régime nominal de manière stationnaire afin

d'exploiter les machines dans leur plage de rendement maximum, il se fait que

la réalité diffère nettement de cette situation

idéale. En effet, un réseau étant constamment soumis

à des perturbations de l'ensemble des consommateurs, les machines

doivent en permanence s'adapter à la demande variable. A travers le

système de contrôle - commande, qui agit sur les directrices des

turbomachines, le mouvement de l'eau engagée dans le réseau de

conduites hydrauliques est influencé, ce qui mène à des

phénomènes transitoires tels que le coup de Bélier dans

les conduites ou des oscillations de masse entre la cheminée et le

bassin amont ou aval, ainsi que la cavitation sur les aubages des

turbomachines. Ces phénomènes peuvent soumettre l'installation

à des fortes sollicitations mécaniques, qui nécessitent

d'être prises en compte dans le dimensionnement de la centrale ou

être contrôlé ou supervisé lors du fonctionnement de

la centrale.

C'est ainsi que partant de ces considérations, nous

parlerons dans cette partie du phénomène de coup de bélier

dans les conduites forcées et la cavitation.

Pour chacun de ces deux phénomènes, nous

essayerons de donner une description et les différentes sortes qu'on

peut rencontrer.

1.1.1. Phénomène de coup de Bélier

1.1.1.1. Description du

phénomène

Le coup de bélier est une onde de choc qui se propage

dans un tronçon de conduite lors d'un changement brusque de ses

conditions aux limites.

Etant donné que le phénomène du coup de

bélier entraine une augmentation de la hauteur apparente de chute sur la

turbine du fait de l'inertie de l'eau dans la conduite, cela exerce une action

de sens contraire à l'autoréglage.

On distingue deux sortes de coup de bélier : le

coup de bélier d'onde et le coup de bélier de masse.

1.1.1.2. Sortes des coups de

bélier

a) Le coup de bélier

d'onde.

Il est important surtout dans les longues conduites

forcées des hautes chutes qui tiennent compte de la

compressibilité de l'eau et de la déformation élastique

des parois des conduites forcées.

Ce phénomène est répétitif et se

produit avec une période de  où le rapport

où le rapport  est définit comme étant le temps caractéristique

du tronçon de conduite.

est définit comme étant le temps caractéristique

du tronçon de conduite.

Avec :

L : longueur de la conduite forcée.

a : vitesse de propagation de l'onde.

Ainsi pour éviter le phénomène de coup de

bélier dans ce type d'installation, on prévoit une chambre

d'équilibre ou cheminée d'équilibre en amont, celle-ci est

placée sur une dérivation en pression de la turbine d'un groupe

générateur. Signalons que cette chambre d'équilibre de

l'installation s'ouvre et se ferme lorsque les oscillations du plan d'eau

résultant des manoeuvres d'ouverture ou de fermeture de

générateur tendent à s'amplifier.

b) Coup de bélier de

masse

Il se produit surtout dans les conduites forcées de

moyenne chute supposée incompressible et les parois

indéformables.

La centrale de Mwadingusha ayant une chute moyenne chute, se

trouve exposer à ce type de coup de Bélier.

Pour protéger les installations hydrauliques des

conséquences néfastes du coup de bélier, un orifice

compensateur est aménagé en dérivation de la bâche

spirale et commandé par le régulateur lui-même.

Cet orifice compensateur joue le rôle d'une soupape de

sécurité comme dans tout circuit hydraulique.

1.1.2. La cavitation

1.1.2.1. Description du

phénomène

La cavitation est le phénomène par lequel il y a

formation de la vapeur au sein d'un liquide, lorsque la pression locale chute

en dessous de la pression de vapeur saturante du liquide

considéré.

C'est un problème crucial auquel s'affrontent

concepteurs et utilisateurs des machines hydrauliques.

En effet le développement du phénomène de

cavitation à l'entrée de l'aubage d'une machine hydraulique est

souvent à l'origine d'une érosion sévère qui peut

conduire à l'arrêt prématuré de la machine avec des

conséquences économiques considérables (arrêt de

production, frais de maintenance, etc.). La cavitation s'accompagne

également d'une chute de performance de la machine (hauteur

absorbée et rendement), d'une génération de vibrations de

la structure mécanique et d'une émission d'un bruit intense qui

peut gêner l'utilisateur et l'environnement.

1.1.2.2. Sortes de

cavitations

Nous distinguons principalement trois types de

cavitation :

a) Cavitation de Vortex

Ce type de cavitation est couramment rencontré dans les

hélices marines. Il est dû à la grande dépression

créée dans le coeur d'un tourbillon, c'est ce qui provoque la

vaporisation de l'eau dans cette zone.

b) Cavitation à

bulles séparées

Cette cavitation se manifeste sur un profil bidimensionnel

lorsque l'incidence de l'écoulement aux bords d'attaques est voisine de

l'incidence nulle. Les bulles de vapeurs subissent des expansions explosives

déclenchées dans les zones de dépressions puis elles

implosent dans les zones de compression. Les pulsations de ce type de

cavités sont à l'origine du bruit de cavitation dans les machines

hydrauliques.

La cavitation à bulle se produit principalement

à la sortie des aubes des turbines Francis sur les côtés

extrados ainsi que dans les pompes au voisinage du point de fonctionnement

optimum.

c) Cavitation par poche

attachée

La cavitation à poche, appelée aussi cavitation

du bord d'attaque ou cavitation d'entrée, se développe sur un

profil en incidence. Elle se caractérise par une poche de vapeur

attachée au bord d'attaque qui génère des cavités

transitoires. Ces cavités de vapeur sont entraînées par

l'écoulement et implosent dans la zone de compression, du

décollement de la couche limite laminaire sur une paroi.

2. THEORIE DE REGLAGE DES PROCESSUS DYNAMIQUES

I.2.1. Processus dynamique

Le processus dynamique est caractérisé par des

phénomènes possédant une variation continue en fonction du

temps. Il se déroule en principe dans le système analogique.

Les variables en jeu sont des grandeurs physiques

analogiques ; et comme modèle mathématique pour la

description de ces processus, on fait appel soit à des équations

différentielles soit à des équations d'état ou soit

encore à des fonctions de transfert.

2.2. Conduite de processus

La notion des conduites de processus est importante dans le

domaine d'automatisation. La conduite de processus se compose en

général de plusieurs fonctions à savoir :

ü La surveillance

ü Le traitement des données

ü Commandes logiques et analogiques

ü Les organes de réglage

a) La surveillance

Consiste à vérifier continuellement ou

périodiquement, l'état des certaines grandeurs qui sont

déterminant pour le bon fonctionnement d'une installation.

Lors de la détection d'un état

indésirable, la surveillance doit déclencher un avertissement

(alarme) ou provoquer une intervention sur la commande et réglage, cette

surveillance est assurée grâce à un traitement des

données qui consiste à visualiser les grandeurs

intéressantes.

b) Le réglage

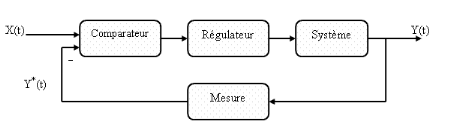

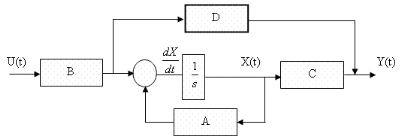

Le schéma de réglage est de la forme

suivante :

Figure I.1 : Diagramme fonctionnel de la

chaîne de réglage.

Légende :

X(t) : variable d'entrée

Y(t) : variable de sortie

Y*(t) : grandeur mesurée

La chaîne de réglage est constituée

de :

Ø La partie commande ou régulateur qui se

compose d'un régulateur déterminant l'écart entre la

consigne et la mesure d'un correcteur qui élabore à partir d'un

signal d'erreur l'ordre de commande.

Ø D'un actionneur, l'organe d'action qui apporte

l'énergie au système pour produire l'effet souhaité.

Ø Le capteur qui prélève sur le

système la grandeur réglée, l'information physique et le

transforme en un signal compréhensible par le régulateur.

Les informations que donnent l'organe de réglage se

présentent sous forme de :

· La consigne qui est la grandeur réglante du

système ;

· La sortie réglée, présente le

phénomène physique que doit régler le système.

C'est la raison d'être du système ;

· Les perturbations sont l'ensemble de tout

phénomène physique qui intervient sur le système et

modifie l'état de sortie

· L'écart est la différence entre la sortie

et la consigne.

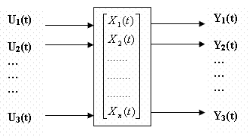

2.3. Modèle d'état d'un système

2.3.1. Variables

d'état

Qualitativement, l'état d'un système se

réfère au comportement initial, courant et futur d'un

système.

Quantitativement, il est défini par un ensemble minimum

des variables notées X1(t0),

X2(t1), ..., Xn(tn) qui sont

spécifiées à l'instant t = ti et qui, ensemble

avec les entrées données U1(t1),

U2(t2), ...,Un(tn) pour t=0

déterminent l'état pour n'importe quel instant futur t >

t0.

Les variables appelées variables d'état,

Xi(t) définit un ensemble minimum des variables qui

déterminent l'état d'un système ; ils sont des

informations minimales pour pouvoir décrire les comportements futurs.

L'ensemble de ces variables constituent les composantes d'un vecteur

appelé vecteur d'état du système.

Ainsi le vecteur d'état est un vecteur qui

décrit le comportement dynamique du système en termes de n

variables.

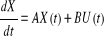

Figure I.2. Vecteur

d'état d'un système dynamique

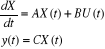

2.3.2. Modèle d'état d'un

système

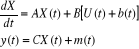

Etant donné que la dynamique d'un système est

complètement définit pour vecteur d'état. Ce

système peut être alors modélisé par le

modèle d'état dont les équations sont données

par :

Où :

U(t) : Vecteur d'entrée ou vecteur de commande

Y(t) : la sortie réglée du

système

A : matrice dynamique du système

B : matrice de commande du système

C : matrice d'observation

D : matrice de liaison directe

Généralement, il n'y a pas liaison directe entre

la variable de commande et la sortie réglée et le modèle

se réduit à :

Figure I.3. Diagramme en bloc de la modélisation

d'Etat d'un système ).

2.3.3.

Contrôlabilité et Observabilité

2.3.3.1.

Contrôlabilité

Les problématiques générales de

l'automatisme consistent à commander et à contrôler un

système de manière à ce qu'il évolue depuis un

état initial vers un état final déterminé.

En représentation d'état, il s'agira de

déterminer le signal de commande U(t) entre deux états

donnés t1 et t2 pour ramener le système de

l'état X(t1) vers un état X(t2).

Critère de Kalman

Un système est complètement accessible,

commandable ou contrôlable si et seulement si les vecteurs  sont linéairement indépendants ou si la matrice de

commande Q définit par

sont linéairement indépendants ou si la matrice de

commande Q définit par  est de rang n.

est de rang n.

2.3.3.2.

Observabilité.

Des nombreuses méthodes de commande de processus

utilisent le principe de retour d'état. Comme dans la plus part des cas,

les seules grandeurs accessibles du système sont les variables

d'entrée et de sortie.

Il est nécessaire, à partir des ces informations

de construire l'état du modèle choisi pour élaborer la

commande. Un reconstructeur d'état ou estimateur est un système

ayant comme entrées, les entrées et sorties du système

réel et dont la sortie est une estimation de l'état de ce

système.

En plus, certaines variables d'état sont très

faciles à mesurer et les autres sont non mesurables. Les variables non

mesurables peuvent, comme celles mesurables influencer la sortie y(t) du

système. Il est donc possible à partir de la mesure de la sortie

de déduire les grandeurs considérées.

Un système est donc observable à un instant

t1 si la connaissance du signal d'entrée et du signal de

sortie sur un intervalle de temps [t1, t2] permet de

calculer l'état du système à l'instant t1.

a) Critère

d'observabilité

Un système est complètement observable si et

seulement si les vecteurs lignes  où n est l'ordre de la matrice A, sont linéairement

indépendants, ou si la matrice colonne d'observabilité N est de

rang n.

où n est l'ordre de la matrice A, sont linéairement

indépendants, ou si la matrice colonne d'observabilité N est de

rang n.

b) Reconstructeur d'état

Sous l'hypothèse de linéarité du

modèle du processus, la structure de base de l'estimateur est toujours

la même, mais sa réalisation dépendra du contexte

choisit : continu ou discret, déterministe ou stochastique.

Dans le cas où ce modèle est

déterministe, le reconstructeur d'état est appelé

observateur.

Dans le cas des systèmes bruité, où

intervient de phénomène aléatoire, on parle de filtres.

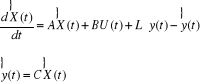

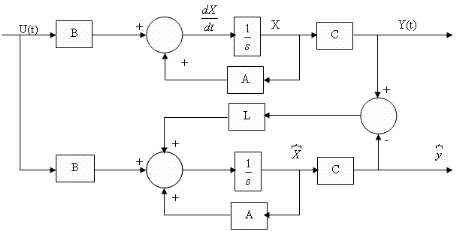

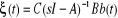

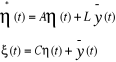

1°) Principe des

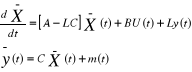

observateurs

Soit un système continu décrit par

l'équation d'état (déterministe non

bruité) :

Comme l'état n'est pas généralement

accessible, l'objectif d'un observateur consiste en vue de réaliser une

commande par retour d'état, d'estimer cet état par une variable

notée . Cette estimation est réalisée par un système

dynamique dont la sortie est précisément

. Cette estimation est réalisée par un système

dynamique dont la sortie est précisément  et l'entrée sera constituée de U(t) et y(t). La structure

de l'observateur est de la forme :

et l'entrée sera constituée de U(t) et y(t). La structure

de l'observateur est de la forme :

Où L est le gain de l'observateur.

Figure I.4. Diagramme en bloc d'un estimateur

d'état d'un système

2°) Observateur

prédicteur ou correcteur.

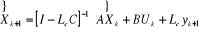

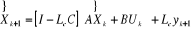

Considérons le système discret stationnaire

défini par :

Où k appartient à N,  est l'état du modèle, Uk est l'entrée

du processus et yk est la sortie du processus.

est l'état du modèle, Uk est l'entrée

du processus et yk est la sortie du processus.

A, B, C sont les matrices définies par le modèle

d'état.

Soit un observateur pour ce système dont le principe

est le même que dans le cas des systèmes continu.

Où Gk est le terme de correction.

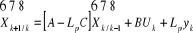

a) PREDICTEUR

Pour un prédicteur, on envisage  où Lp est le gain du prédicteur, ce qui conduit

au constructeur d'état définit par :

où Lp est le gain du prédicteur, ce qui conduit

au constructeur d'état définit par :

Ce qui peut s'écrire également :

Cette structure est identique à celle définie

dans le cas des systèmes continus. En notant  l'erreur de reconstruction, il convient :

l'erreur de reconstruction, il convient :

Le reconstructeur est asymptotique si le gain Lp

est choisit de sorte que les valeurs propres de la matrice A- LpC

sont, en module, inférieurs à l'unité.

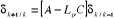

b) LE CORRECTEUR

Dans le cas où yk+1 est connue, on peut

envisager que  où Lc est un gain et

où Lc est un gain et  représente l'estimation de la sortie à l'instant k+1 qui

peut être réalisée de deux façons

différentes : par anticipation ou par prédiction.

représente l'estimation de la sortie à l'instant k+1 qui

peut être réalisée de deux façons

différentes : par anticipation ou par prédiction.

L'estimation de Xk+1 est fournie par le

reconstructeur :

Anticipation : si on suppose connue , on se pose dans le cas :

, on se pose dans le cas :  ce qui conduit à écrire l'observateur sous la

forme :

ce qui conduit à écrire l'observateur sous la

forme :

L'erreur de reconstruction  est définit par l'équation récurrente :

est définit par l'équation récurrente :

Le reconstructeur est asymptotique si le gain Lc

est choisit de telle sorte que la matrice  ait les valeurs propres dont le module est inférieur à

l'unité.

ait les valeurs propres dont le module est inférieur à

l'unité.

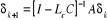

Prédiction : dans ce cas, yk+1 est la

meilleure estimation que l'on puisse faire de la sortie à partir de

l'information disponible avant le calcul de , on pose donc :

, on pose donc :

Ce qui conduit à la deuxième forme du reconstructeur -

correcteur.

Ce qui conduit à la deuxième forme du reconstructeur -

correcteur.

Dans ce cas, l'erreur du reconstructeur devient :

Signalons cependant que dans le cas des systèmes

discrets, il existe un choix particulièrement intéressant qui

consiste à déterminer L tel que la matrice  soit nilpotente, c'est-à-dire que toutes les valeurs propres

soient nulles.

soit nilpotente, c'est-à-dire que toutes les valeurs propres

soient nulles.

3°) OBSERVATEUR

DETECTEUR DES DEFAUTS

Outre la reconstruction de l'état pour élaborer

une commande par retour d'état, une autre application importante des

observateurs est celle utilisée en diagnostic et détection.

Dans cette optique on utilise l'observateur pour

générer des résidus permettant d'élaborer une

décision dans un étage de surveillance (supervision) et

diagnostic du système lorsque les perturbations ou des défauts

apparaissent sur un processus. On a en effet des variables qui agissent sur le

système mais qui ne peuvent être mesurée et l'objectif

consiste ici à construire des résidus qui doivent être

sensibles aux défauts du système et en plus doivent permettre de

les retrouver et dans ce cas on parle de l'isolation des défauts.

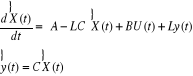

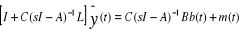

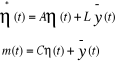

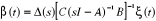

Considérons le modèle :

Où b(t) représente une défaillance des

actionneurs,

m(t) : défaillance des capteurs

L'utilisation d'un observateur donné par :

Conduit au résidu :

Si L est telle  soit une matrice de Hurwitz, le résidu

soit une matrice de Hurwitz, le résidu  tend bien vers O en l'absence de défauts. Le transfert entre

défauts et le résidu s'écrit :

tend bien vers O en l'absence de défauts. Le transfert entre

défauts et le résidu s'écrit :

Ce qui, en tenant compte du lemme d'inversion, se met sous la

forme :

Ce qui, en tenant compte du lemme d'inversion, se met sous la

forme :

A partir de cette relation, on peut construire :

Ø En l'absence de défauts actionneurs, le

système permettant d'isoler les défauts capteurs à partir

des résidus :

Ø En l'absence de défauts capteurs, le

système permettant d'isoler les défauts actionneurs à

partir des résidus et construit à partir de la variable

î(t) définit par :

Cette variable est estimée à partir du

système :

Et l'estimation d'une défaillance capteur est

donnée par l'inversion du système initial à

savoir :

Où  est la matrice du filtre tel que

est la matrice du filtre tel que  soit bicausale.

soit bicausale.

Â(t) n'est pas une estimation des défauts mais

plutôt un filtre de défauts, cependant le caractère

diagonal de  permet l'isolation de défauts.

permet l'isolation de défauts.

Dans le cadre de notre travail, un observateur

détecteur de défauts est d'une grande importance pour la

supervision des boucles de régulations dont les défauts peuvent

affecter soit l'actionneur, soit le capteur ou l'organe de mesure ou soit

encore le processus lui-même.

II. METHODES DE REGLAGE DES CENTRALES HYDROELECTRIQUES

1. INTRODUCTION

On désigne par régulateur, l'ensemble des

organes de mesure et réglage, non compris le servomoteur commandant

l'organe d'adduction d'eau de la turbine et par régleur les organes de

mesure et de réglage qui sont souvent standardisés, commandant le

tiroir de distribution, non compris ce dernier.

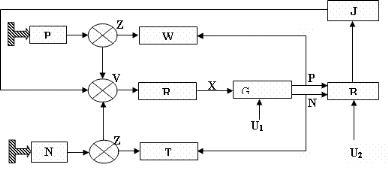

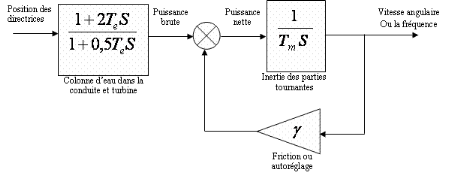

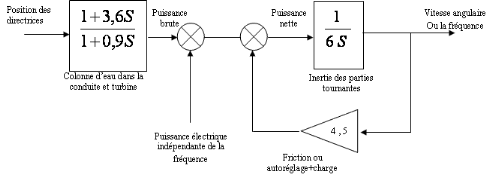

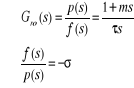

La figure suivante représente les organes de

réglage d'un groupe hydroélectrique complet avec deux consignes

de vitesse et de puissance, les chaînes de réaction

fréquence et puissance et enfin un régulateur de

réseau.

Cette figure met en évidence le fait que ce

régulateur peut faire partie d'un ensemble de trois boucles de

régulation, à savoir : celle de la vitesse (ou

fréquence), celle de puissance du groupe et celle par exemple, d'un

réseau électrique. Dans ce trois cas, la grandeur réglante

est la même, c'est-à-dire la position du vannage de la turbine. Ce

sont donc des régulateurs convergents.

Figure II.1. Structure de la chaîne de

réglage à consigne de vitesse et de puissance avec

régulateur de réseau intégré d'un groupe

hydroélectrique .

La solution traditionnelle actuelle consiste à utiliser

la position du vannage de la turbine comme mesure ou comme moyen

d'asservissement de sa puissance. Ce procédé présente

cependant quelques inconvénients qui sont : premièrement,

à une ouverture donnée du vannage correspondent des puissances

différentes suivant la valeur de la chute nette de la turbine ;

deuxièmement, la loi liant la puissance à l'ouverture du vannage

n'est pas linéaire. Au lieu de chercher à corriger des

défauts par l'introduction d'une ou plusieurs cames dans l'organe de

mesure ou d'asservissement de la position du vannage, il est plus logique, au

point de vue réglage, de mesurer directement la puissance de

l'alternateur, opération que la régulation électronique

permet de faire sans difficulté.

Rappelons maintenant quelques exemples, tout à fait

classiques, destinés à illustrer principalement les fonctions des

boucles de régulation de vitesse et de puissance :

1. Le groupe n'est pas couplé sur un

réseau : la puissance électrique est alors nulle, seule la

boucle de régulation de la vitesse est en action. Son rôle est

d'amener ou de ramener au plus vite la vitesse de la turbine à sa valeur

de consigne dans le but de pouvoir coupler rapidement le groupe au

réseau lors d'un démarrage ou après déclenchement.

Pendant cette opération, la consigne de vitesse est en principe

pilotée par le coupleur automatique de la centrale.

2. le groupe est chargé de régler seul la

fréquence d'un réseau : dans ce cas extrêmement rare

mais intéressant à décrire, le réglage de vitesse

est en fait seul en action, il cherche à maintenir la puissance du

groupe égale à celle du réseau. Malgré les

variations de cette dernière, afin que la fréquence garde une

valeur la plus proche possible de sa valeur de consigne.

3. le groupe débite sur un réseau dont la

puissance est beaucoup plus grande que la sienne : la puissance est alors

imposée par le réseau et la boucle de régulation de la

puissance permet précisément de régler la puissance

fournie par la machine.

Par l'intermédiaire du sommateur du régleur, les

deux boucles de réglage de vitesse et de puissance lient la

fréquence à la puissance.

En effet, pour que le vannage reste immobile (régime

permanent), il faut que le sommateur du régleur ne délivre aucun

signal, ce qui implique que ses signaux d'entrée, provenant des

chaînes de vitesse et de puissance, doivent être en valeur absolue,

et de signes contraires ou nuls.

Cette liaison entre la fréquence et la puissance est

donnée par la caractéristique du statisme. Qui est une droite,

si les organes de mesure de la vitesse et de la puissance sont

linéaires. Cette caractéristique permet de définir le

statisme permanent fréquence -puissance et montre bien que le groupe

participe au réglage de la fréquence du réseau (cette

participation est d'autant plus forte que le statisme est faible). Une

variation de la valeur de consigne de la puissance provoque une translation de

la caractéristique de la fig.3 donc une variation de la puissance de la

machine pour une même fréquence. Le même effet peut

être par un ordre régulateur de réseau.

4. Un cas, moins rare que celui décrit plus haut sous

2, est réalisé lorsqu'une centrale ou groupe de centrales est

chargé de régler la fréquence d'un réseau dans

lequel les variations normales de puissance sont importantes par rapport

à sa puissance totale. la répartition de la puissance exige,

comme en 3, la présence des boucles de régulation de la puissance

de chaque machine, en d'autres termes un statisme individuel. La

fréquence est liée à la puissance totale par un statisme

global. Elle peut différer de la fréquence nominale, par exemple,

si la somme des puissances de consigne n'est pas égale à la

puissance du réseau. On peut éviter cet écart en

supprimant l'effet de la chaîne de puissance d'un groupe. C'est alors ce

dernier qui subira toutes les variations de puissance du réseau afin de

maintenir la fréquence constante pour autant que sa capacité de

réglage ne soit dépassée ; c'est le réglage en

« chef d'orchestre ».

Ainsi s'agissant de la boucle de régulation de la

vitesse dans notre travail, considérons que seule la boucle de

régulation de vitesse est en service. A cet égard, les turbines

hydrauliques sont, d'une façon générale, à classer

dans des systèmes difficiles à régler à cause du

phénomène du coup de bélier. Pour obtenir un

réglage de qualité dans tous les cas qui peuvent se

présenter, mêmes les plus défavorables, au double point de

vue de la stabilité en régime transitoire et de la

précision en régime permanent la construction d'un

régulateur PID est nécessaire.

Les spécialistes de réglage automatique, aussi

bien dans les domaines électriques, pneumatiques ou hydrauliques, ont

introduit une classification des régulateurs à action continue

basée sur le mode de régulation qui comprend principalement les

trois modes d'action : proportionnel P, par intégration I, par

dérivation D ainsi que les modes d'actions composées

résultant de leurs combinaisons.

Après avoir rapidement rappelé le sens et

l'utilité des régulations P, I et D et de leurs combinaisons,

nous allons établir une parallèle entre cette classification et

celle que l'on rencontre habituellement pour les régulateurs de vitesse

des turbines hydrauliques, soit : le régulateur

tachymétrique, accélérotachymétrique ou

régulateur à asservissement transitoire, et les

régulateurs accélérotachymétrique à

asservissement transitoire à avanceur des phases (régulateurs

accélérotachymétriques à dashpot) ; mais la

description complète des derniers sera faite dans le paragraphe

suivant.

Principalement la classification selon les modes d'action P,

I, et D est basée sur la forme mathématique de la relation liant

la grandeur réglante à l'écart de régulation,

c'est-à-dire, pour le réglage de la vitesse des turbines

hydrauliques, celle de la position du servomoteur du vannage à la

différence entre la valeur de consigne et la vitesse réelle du

groupe. Dans ce qui suit la valeur de consigne de la vitesse est

supposée maintenue constante.

Les régulateurs réalisant une

proportionnalité entre la grandeur réglante et l'écart de

régulation sont désignés par Régulateur P. En

ce qui nous concerne, aussi bien pour le réglage de la vitesse que pour

celui de la puissance, cette régulation présente

l'inconvénient de lier de manière gênante et permanente la

position du servomoteur à la valeur de la grandeur réglée.

Il s'ensuit donc des valeurs de la grandeur réglée

dépendant non pas seulement de sa valeur de consigne mais aussi de la

valeur de la grandeur réglante.

Afin d'éviter cet inconvénient, on superpose au

mode d'action proportionnelle le mode par intégration I. Le

régulateur devient PI. La grandeur réglante est alors la somme

d'un terme proportionnel à l'écart de régulation et d'un

terme proportionnel à l'intégral dans le temps de cet

écart. Comme en régime permanent la grandeur réglante est

constante, l'intégral cité ci-dessus l'est aussi, ce qui n'est

réalisé que si l'écart de régulation est nul. Le

mode d'action I introduit, par contre, un retard c'est-à-dire un

déphasage qui joue un rôle défavorable en ce qui concerne

la stabilité en régime transitoire.

Lorsque des difficultés de stabilisation apparaissent,

il est avantageux d'introduire un effet d'anticipation en ajoutant à la

grandeur réglante une composante proportionnelle à la

dérivée par rapport au temps de la grandeur réglée.

C'est le mode d'action par dérivation D.

Pour le réglage de vitesse envisagée

ici :

· L'action D est proportionnelle à

l'accélération du groupe, donc à l'écart entre les

couples moteur et résistant.

· L'action P est proportionnelle à l'écart

de vitesse.

· On peut représenter l'action I de plusieurs

manières. Elle est proportionnelle, par exemple, à la

différence entre la phase c'est-à-dire la position angulaire de

la machine et celle d'une référence tournant à vitesse

constante, en d'autres termes, l'écart entre les heures affichées

par une horloge synchrone et une horloge astronomique.

Ainsi en bref, nous pouvons dire que l'introduction d'une

action I dans un régulateur P améliore la

« Précision » en régime permanent

(indépendance entre les grandeurs réglante et

réglée) mais nuit à la stabilité ; celle d'une

action D améliore la stabilité, par conséquent les

performances en régime transitoire, sans affecter le fonctionnement en

régime permanent. Le meilleur régulateur est dans le cas qui nous

occupe certainement celui qui cumule les trois modes d'actions, P, I et D, donc

le régulateur PID.

2. PRINCIPALES METHODES DE REGLAGE ET REGULATEURS ASSOCIES

Les régulateurs de vitesse utilisés sur les

turbines hydrauliques sont toujours à action indirecte, à cause

de l'effort énorme nécessité par la commande du vannage.

Ils sont de deux types principaux : les régulateurs purement

tachymétriques qui agissent uniquement par la vitesse du groupe à

régler et les régulateurs

accélérotachymétrique, qui font intervenir à la

fois la vitesse et l'accélération.

Dans les domaines des turbines hydrauliques, le

régulateur comprend :

a) un régleur ou tachymètre, constitué

par l'organe de mesure de la vitesse et les dispositifs d'ajustage

b) le servomoteur de commande du vannage et son tiroir de

distribution.

L'entraînement du régleur peut s'effectuer soit

à partir de l'arbre du groupe générateur, soit à

partir des bornes de l'alternateur principal de ce groupe.

Ces deux cas vont être examinés :

Premier cas : - Le régleur est

entraîné soit par l'arbre du groupe au moyen d'un dispositif

mécanique, soit par un moteur qu'alimente un alternateur pilote, donc

l'inducteur est formé d'aimants permanents ou d'enroulements

alimentés spécialement au démarrage. Ainsi,

l'entraînement du régleur est indépendant de la puissance

fournie par l'alternateur.

Deuxième cas : - Le moteur du

régleur est alimenté par le circuit de l'alternateur principal

grâce à un transformateur spécial branché sur ce

circuit.

Toute fois, comme un alternateur ne peut être

excité que pour une valeur de la vitesse égale à environ

70% de la vitesse nominale, le réglage automatique ne peut être

assuré que pour une vitesse supérieure. De plus, il y a lieu de

prévoir un dispositif de sécurité pour le cas où la

tension au démarrage demeurerait insuffisante (par exemple en cas de

court-circuit), d'où résulterait un danger d'emballement du

groupe.

Nous allons étudier maintenant le rôle de

l'asservissement dans la stabilité du fonctionnement d'un

régulateur.

2.1. Réglage tachymétries et régulateur

associé

Considérons un équipement de réglage dans

lequel un régulateur centrifuge à boules ou tachymètre A

(figure II.2) commandé par l'intermédiaire d'une tige AC,

supposée d'abord mobile autour d'un point fixe B, un système de

tiroirs D, réglant l'admission d'un fluide moteur dans les deux

extrémités d'un cylindre Q qui renferme un piston P dont la tige

T actionne le vannage de la turbine.

Figure II.2. Régulateur tachymétrique avec

asservissement

Si le groupe ralenti par suite d'une surcharge, le manchon du

tachymètre A s'abaisse, le tiroir

p1p2 s'élève, le fluide

moteur est admis en e1 et évacué en e2 et

le piston P se meut de droite à gauche ouvrant le vannage ; quand

la vitesse revient à sa valeur normale, le tachymètre

arrête à nouveau l'admission.

La théorie montre qu'un pareil régulateur ne

peut assurer la marche d'une turbine : il pompe d'une façon

permanente.

Cela tient au fait suivant : supposons que la vitesse du

groupe varie suivant une loi sinusoïdale de période

T1 ; le déplacement du tiroir sens où il tend

à ouvrir du tiroir, pris positivement dans le sens où il tend

à ouvrir le vannage, exécutera une oscillation en opposition avec

celle le l'écart de vitesse ; mais l'ouverture du vannage sera en

retard de T1/4 sur la courbe du tiroir et par la suite en avance de

T1/4 sur la courbe de la vitesse. L'ouverture de vannage et le

couple seront donc maxima au moment où la vitesse ayant la valeur

moyenne augmente vers son maximum et par suite l'oscillation sera

entretenue.

Pour stabiliser le fonctionnement, il faut asservir le

régulateur, c'est-à-dire faire en sorte que, comme dans un

régulateur direct de machine à vapeur, à chaque position

du tachymètre corresponde une vitesse bien définie : le

régulateur asservi n'est pas isodrome, mais il a une certaine courbe

caractéristique et un certain écart de réglage. On obtient

ce résultat en rendant mobile le point B, autour duquel oscille la tige

de commande AC ; l'articulation B est maintenant portée par une

tige, coulissant dans des guides g1 et g2 et s'appuyant

en permanence, par son poids ou par des ressorts non indiqués au moyen

d'un galet G sur une came E, dite came d'asservissement, portée

par la tige de commande du vannage. Grâce à la tige à la

came d'asservissement, la position du point B varie avec l'ouverture du vannage

et le couple développé, et à chaque degré de cette

ouverture correspond une position d'équilibre différente du

tachymètre et une valeur de la vitesse du groupe, comme dans un

régulateur direct de machine à vapeur. En faisant varier la

longueur de la tige d'asservissement, on fera varier la caractéristique

du Régulateur et sa vitesse de régime pour une charge

donnée.

L'écart de réglage, ou différence

relative entre les vitesses à vide et en charge, nécessaire pour une stabilité convenable du

système, est assez grand et il en résulte une trop forte

variation de fréquence, inadmissible dans un groupe

générateur à courant alternatif. Pour éliminer cet

écart et le ramener à une valeur très faible, on utilise

des compensateurs

nécessaire pour une stabilité convenable du

système, est assez grand et il en résulte une trop forte

variation de fréquence, inadmissible dans un groupe

générateur à courant alternatif. Pour éliminer cet

écart et le ramener à une valeur très faible, on utilise

des compensateurs

Il existe des compensateurs des différents

systèmes mécaniques, hydrauliques... mais le principe de leur

action est le même, avec des modes de fonctionnement

différents.

La compensation d'un régulateur asservi consiste

à ramener lentement l'articulation B de la tige à une même

place fixe, après que le réglage de vannage aura

été effectué par le servomoteur avec déplacement

convenable de ce point d'articulation.

Un schéma de compensation mécanique est

donné à la figure précédente (figure II.2). La tige

d'asservissement est composée d'une tige filetée H portant le

galet G coulissant dans le guide g1, et venant se visser dans le

manchon L qui porte l'articulation B et glisse dans le guide g2, et

venant se visser dans le manchon L qui porte l'articulation B et glisse dans le

guide g1. En faisant tourner le manchon L à la main, ou

mécaniquement, on ferait varier la caractéristique du

régulateur et la vitesse correspondant à une charge

donnée, comme il est dit plus haut.

Dans la compensation, on le fait tourner automatiquement au

moyen d'un plateau de friction N, entraîné par un arbre R à

mouvement lent et commandant le manchon par l'intermédiaire du plateau

M.

Dès que par le jeu du réglage et de

l'asservissement, le manchon L se déplace verticalement, le plateau N

fait tourner le manchon jusqu'à ce qu'il revienne, par rotation autour

de la vis H, présenter le plateau M dans l'axe du plateau N, seule

position d'équilibre pour ce plateau M. Après tout

réglage, la vitesse revient donc à la même valeur fixe,

suffisamment d'une manière lente pour ne pas compromettre la

stabilité du réglage.

Un régulateur asservit n'a donc plus d'écart de

réglage en régime : sa caractéristique est une

horizontale. Cette disposition convient fort bien pour la marche isolée

d'un groupe générateur à courant alternatif, dont la

fréquence est maintenue rigoureusement constante ; mais elle ne

permet pas la marche en parallèle de groupes générateurs

alternatifs, puisque la réparation de la charge entre groupes

dépend uniquement des caractéristiques de régulateur et

est définie, pour deux groupes, par l'intersection de ces

caractéristiques après renversement des abscisses de l'une

d'elles. Le groupe dont le régulateur fournirait la plus grande vitesse

prendrait toute la charge, et entre deux groupes de vitesses rigoureusement

égales, la répartition de charge serait

indéterminée.

Un certain écart de réglage (au moins 3%) est

nécessaire pour permettre la marche en parallèle de groupes

alternatifs. Pour obtenir cet écart, il faut décompenser

partiellement les régulateurs, en provoquant un léger

déplacement de l'articulation B entre les marches à vide et

à pleine charge. On y arrive par différents artifices, variables

avec le mode de compensation employé ; dans le cas de la figure

ci-dessus, on pourrait provoquer un léger déplacement vertical de

l'arbre R et du manchon M (commandé par flexible à cet effet).

Cet écart de réglage est le statisme, dont il serrait

question un peu plus loin ; il détruit en quelque sorte l'effet de

la compensation.

2.1. Réglage accélérotachymétrique

et régulateur associé

2.1.1 Description d'un accéléromètre

L'accéléromètre est constitué par

une masse pesante destinée à détecter

l'accélération angulaire.

L'accélération donne naissance à un

couple qui commande l'organe de réglage. Ce couple a pour

expression :

Avec: - I : moment d'inertie de la masse

tournante

-a : accélération

angulaire ( )

)

Pour que l'effort soit sensible, il faut que la masse soit

considérablement plus lourde que celle du tachymètre (100 fois

environs)

L'accéléromètre peut être

constitué par un anneau relié à l'organe d'entrainement

par l'intermédiaire des lames élastiques.

Si l'accélération est positive, a

supérieur à zéro, il est décalé en avance.

C'est le décalage ainsi obtenu qui contrôle le réglage.

2.1.2 Régulateur

accélérotachymétrique

On peut réaliser un régulateur stable, sans

recourir à l'asservissement, en faisant agir à la fois

l'écart de vitesse et l'accélération ; d'où le

nom du régulateur accélérotachymétrique. Cet

appareil est constitué par un relais différentiel à huile

dans le quel la pression variable est réglé par

l'échappement des deux tuyères dont le débit dépend

respectivement de la vitesse et de l'accélération du groupe.

Cette pression variable s'exerce sur un piston tournant terminé par un

pointeau, qui commande, par l'intermédiaire des relais, le mouvement du

tiroir de commande d'huile au servomoteur du régulateur. Un dispositif

mécanique assez complexe réalise cette condition que la course du

tiroir de distribution, proportionnelle à celle du piston, est

comptée à partir d'une position moyenne d'équilibre ne

commandant aucun mouvement, est une fonction bien déterminée de

l'accélération et de l'écart de vitesse du groupe, ou des

différentes paires des valeurs de ces deux grandeurs ; le dosage

accélérometrique du réglage est défini par le

nombre m de seconde nécessaire à

l'accélération mise en jeu pour produire un écart de

vitesse fournissant le même effort dans le régleur que

l'accélération considérée.

L'accélération étant en avance sur

l'écart de vitesse d'un quart de période, l'effet sur le tiroir,

de sens opposé à l'accélération, est en retard de

T1/4 sur l'écart de vitesse et l'ouverture du tiroir ainsi

que l'écart de couple se trouve en opposition avec l'écart de

vitesse, ce qui tend à amortir l'oscillation et stabiliser le

fonctionnement.

Un régulateur

tachyaccélérométrique bien entendu, fonctionne d'une

manière stable, sans asservissement et par suite sans écart de

réglage, c'est-à-dire d'une façon isodrome :il peut

servir à commander , à vitesse parfaitement constante, un groupe

générateur à courant alternatif indépendant ou

encore un groupe à courant alternatif chef d'orchestre,

c'est-à-dire chargé à maintenir la fréquence

constante dans un ensemble des groupes fonctionnant en parallèle avec

d'autre groupes, pour pouvoir repartir la puissance entre ces groupes, il faut

qu'il possède un certain écart ou statisme, résultant d'un

degré convenable d'asservissement, au moyen d'un dispositif prévu

à cet effet. Cette commande peut se produire automatiquement par exemple

lorsqu'on veut réaliser le mode réglage dit

fréquence-puissance, dont il sera question plus loin.

Pour obtenir, avec le régulateur tachymétriques

les résultats comparables à ceux que fournit le régulateur

accélérotachymétrique, du point de vue grande

rapidité de réglage combiné avec une bonne

stabilité de marche on emploie maintenant, dans ce but, sur les groupes

électrogènes hydrauliques de grande puissance de centrales

modernes, des régulateurs tachymétriques qui comportent deux

asservissements, l'un permanent correspondant à un statisme dont la

faible valeur, de l'ordre de 0,030, suffit à assurer une bonne

répartition de charge entre groupe en parallèle et l'autre

temporaire, avec un statisme d'une valeur beaucoup plus grande de l'ordre de

0,20 à 0,30.

Cet asservissement temporaire est réalisé au

moyen d'un Dashpot ou une cataracte (Voir figure II.3). La came

d'asservissement temporaire C', au profil beaucoup plus élevé que

celui de la came d'asservissement permanent C est relié au levier de

commande de tachymètre par une tige dans laquelle est

inséré un Dashpot D et aboutit à un fort ressort D'.

Lorsque le galet C' s'élève sur sa came, le

Dashpot D, constitué par l'ensemble d'un cylindre remplit d'huile et

d'un piston munis d'un petit trou, se déplace d'abord comme un seul bloc

et soulève le point B en forçant le ressort, ce qui a pour

conséquence de limiter le mouvement du tiroir et du distributeur par un

asservissement rapide ; mais sous l'action du ressort, le point B'

redescend d'autant plus rapidement que le ressort est plus rigide et le

mouvement du piston est plus facile dans son cylindre ; la position du

distributeur est finalement assuré par la came C.

Figure II.3. Régulateur tachymétrique à

dashpot avec asservissements temporaire et permanent

Le fonctionnement du système est

caractérisé par le statisme provisoire  et le temps

et le temps  de relaxation du Dashpot, ce temps

de relaxation du Dashpot, ce temps  étant défini comme nécessaire pour que le

déplacement du dashpot ait atteint 63% de sa course totale

supposée effectuée suivant une loi exponentielle.

étant défini comme nécessaire pour que le

déplacement du dashpot ait atteint 63% de sa course totale

supposée effectuée suivant une loi exponentielle.

3. NOTION DU STATISME

D'une manière générale, le statisme d'un

équipement de réglage automatique est le rapport entre variation

de la grandeur réglée et la variation correspondante de la

grandeur de réglage. On distingue ainsi dans le réglage des

centrales hydroélectriques, deux sortes de statismes : le statisme

local et le statisme total.

3.1

LE STATISME LOCAL

Le statisme local pour une puissance déterminée

d'un groupe générateur est défini par la pente, au point

correspondant à cette puissance, de la courbe de statisme obtenu

emportant en abscisse la puissance exprimée en pourcentage de la

puissance Pop correspondant à la pleine ouverture du vannage

de la turbine et en ordonnée la vitesse exprimée en pourcentage

de la vitesse nominale. Le statisme local pour la puissance P1 sera

ainsi donné par :

Si la courbe de statisme était une droite, on aurait

P1 = P et le statisme local  serait en tout point égal au statisme total.

serait en tout point égal au statisme total.

Toujours en assimilant la courbe du statisme à sa

tangente, l'énergie réglante K du groupe

générateur, évaluée en kilowatts, à la

puissance considérée, est :

: fn étant la fréquence nominale.

L'énergie réglante K est la variation de puissance par Hertz,

produite par le groupe lorsque la fréquence du réseau, sur lequel

il débite, varie légèrement autour d'une fréquence

voisine de la fréquence nominale.

: fn étant la fréquence nominale.

L'énergie réglante K est la variation de puissance par Hertz,

produite par le groupe lorsque la fréquence du réseau, sur lequel

il débite, varie légèrement autour d'une fréquence

voisine de la fréquence nominale.

3.2. LE STATISME

Soit ùo la vitesse en marche à vide

d'un alternateur excité, ùpo la vitesse à

pleine ouverture du vannage, ùn la vitesse nominale, le

statisme total est :

Selon la recommandation du comité de l'association

suisse des Electriciens, la valeur du statisme total devra pouvoir être

ajustée entre ämin = 0% et ämax = 6%.

III. MODELISATION DU SYSTEME

1. INTRODUCTION

Le but de ce chapitre est de présenter les

modèles classiques de générateurs hydroélectriques

et de leurs régulateurs. Ces modèles servent à comprendre

le comportement des générateurs et le réglage de leurs

régulateurs à l'aide de la théorie du contrôle.

Les différentes configurations de réseau

possibles aux bornes du générateur sont d'abord

illustrées. Le rôle du générateur pour chaque

configuration est défini ainsi que les actions qu'il effectue pour

réguler la fréquence. Les hypothèses de

linéarité utilisées pour la modélisation sont par

la suite présentées. La modélisation du régulateur

de vitesse mécanique du type accélerotachymétrique est par

la suite effectuée. Les paramètres typiques du

générateur sont donnés ainsi que les paramètres du

procédé étudié. En fin en fonction des

données provenant de la centrale de Mwadingusha, nous déduirons

les paramètres du régulateur dans son fonctionnement normal ou

fonctionnement sans défaut.

Pour une bonne supervision de la boucle de réglage,

nous présenterons la plage de bon fonctionnement du système sans

défauts et au delà de la quelle, on qualifie le système

comme défaillant.

2. MODELISATION DU GENERATEUR

Dans cette section, nous présentons le

générateur comme situé dans l'ensemble du réseau

électrique c'est-à-dire dans son fonctionnement à vide, en

îlotage et en réseau. Les relations entre les

entrées-sorties du générateur et du régulateur

ainsi que les directions des actions sont aussi présentées.

La turbine de la centrale de Mwadingusha étant du type

Francis, les hypothèses faites pour la modélisation

sont :

F La résistance hydraulique est négligeable dans

la conduite forcée,

F L'eau dans la conduite forcée est

inélastique

F La puissance active de sortie de la machine est

proportionnelle à la position des directrices

F La dynamique de la charge est négligée, sa

relation entrée-sortie est statique ;

F Le couple et la puissance sont équivalents dans le

système par unité ;

F L'utilisation du modèle linéaire est

limitée à la région autour du point de l'opération

en puissance où il a été identifié.

2.1. Fonctionnement à vide

Les éléments du modèle de

générateur à vide sont la conduite forcée, la

turbine et l'alternateur. La conduite forcée crée la pression

nécessaire à la production d'énergie, elle est

constituée d'un tuyau ou une conduite fermée qui comporte une

dénivellation. L'eau y transite entre la chambre de mise en charge en

amont et le générateur en aval. Son comportement est

caractérisé par l'inertie de translation de l'eau et par la

pression sur les aubes de la turbine. L'inertie contraint les variations de

vitesse brusque afin d'éviter la surpression importante en aval (coup de

bélier). Elle dépend de la longueur et de la section de la

conduite ainsi que de la vitesse de l'eau. La pression dépend de la

différence des hauteurs entre l'entrée de la conduite et sa

sortie en régime permanent et des variations des vitesses de l'eau en

régime transitoire.

Les directrices sont réparties tout autour de la

turbine et contrôle le débit et la direction de propagations de

l'eau sur les aubes de la turbine et forment ce qu'on appelle cercle de

vannage.

La turbine sert à transformer l'énergie

cinétique de translation de l'eau en énergie cinétique de

rotation du rotor. Le modèle de la turbine comprend la dynamique de

l'ouverture des vannes d'eau et l'interaction entre l'eau et les aubes.

Effectivement la puissance de la machine est proportionnelle au produit du

débit par la pression. Lors d'une augmentation rapide de l'ouverture des

directrices, l'eau ne peut accélérer immédiatement dans la

conduite forcée, le débit est donc constant. Cependant,

l'ouverture plus grande entraîne une baisse de pression sur les aubes de

la turbine et produit une diminution de la puissance.

L'alternateur fait la transformation entre l'énergie

mécanique et électrique. Du côté mécanique,

il s'agit de l'arbre sur lequel sont situés des pièces

tournantes, son comportement est donc celui d'une inertie de rotation. Du

coté électrique, l'alternateur est un ensemble de bobinages, il

se comporte comme un circuit inductif.

Les pertes par fiction surviennent entre les parties mobiles

et les parties fixes. La friction est considérée linéaire

par rapport à la vitesse de rotation, ce qui est valide pour une plage

restreinte d'opération.

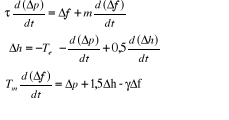

a) Modèle

mathématique du système

Au cours de ce paragraphe, nous désignons par ?p

l'écart relatif instantané entre la puissance de la turbine, sous

hauteur de chute constante H0 et sous ouverture variable du

vannage, et la puissance initiale de l'alternateur.

En tenant compte aussi des hypothèses

énoncées, nous admettons que cette valeur de ?p est

proportionnelle à la variation relative de l'ouverture du vannage

qu'elle peut ainsi servir à représenter à une certaine

échelle.

y = k (1 - ?p)

Où y est l'ouverture relative du vannage

k est un coefficient de proportionnalité

Signalons en plus que pour la modélisation du

système, nous avons utilisé les variables en grandeur relative.

Le débit de la turbine est la somme du débit

correspondant à l'ouverture du vannage et par suite proportionnel

à  et du débit supplémentaire provenant de la surpression

dans la conduite forcée, proportionnellement à la racine

carrée de la hauteur de chute, soit en valeur absolue à 0,5?h.

et du débit supplémentaire provenant de la surpression

dans la conduite forcée, proportionnellement à la racine

carrée de la hauteur de chute, soit en valeur absolue à 0,5?h.

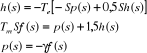

L'expression du débit est ainsi donnée

par :

(1)

(1)

La surpression ?h dans la conduite forcée est

proportionnelle à la variation instantanée du débit ?q

selon l'expression :

(2)

(2)

Où Te est la constante d'inertie hydraulique

de l'eau dans la conduite forcée. Cette constante est donnée par

l'expression :

(3)

(3)

Où L est la longueur de la conduite forcée en

mètre ;

V : la vitesse initiale de l'eau engagée

dans la conduite forcée en m/s

g : est l'accélération de pesanteur

en m/s2

H0 est la hauteur nette de chute en

mètre.

En substituant les expressions (1) et (3) dans l'expression

(2), on trouve :

(4)

(4)

L'expression (4) est celle de la surpression. Elle donne

l'écart de pression ?h du coup de bélier de masse entendue que

cette expression n'est valable que pour des chutes basses et moyennes dans

lesquelles on peut négliger les effets de la dilatation des conduites et

de la compressibilité de l'eau (le coup de bélier d'onde). Donc

cette expression convient le mieux pour la modélisation du coup de

bélier de la centrale de Mwadingusha qui a une chute moyenne.

Du côté de la turbine, le mouvement s'obtient,

toujours en grandeur relative, en écrivant que le couple

accélérateur fait équilibre à la somme

algébrique des puissances ?p, de l'excès de puissance introduit

par le coup de bélier de masse qui, étant proportionnel à

l'exposant 3/2 de l'écart de hauteur ?H donne en valeur relative 1,5?h

et enfin de la variation de puissance apportée par l'autoréglage

ou perte par friction, soit -ã?f.

D'où l'équation de la masse tournante :

(5)

(5)

La deuxième équation tient compte de la

variation de la puissance apportée par l'autoréglage ou perte par

friction.

Où Tm est la constante

d'accélération appelée aussi temps de lancer du groupe ou

encore la constante de temps mécanique.

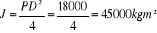

Il est donné par l'expression :

(6)

(6)

Où ù est la vitesse angulaire en rad/sec.

P est la puissance active nominale en kW

J est le moment d'inertie du groupe.

Les praticiens ont pris l'habitude, que rien ne justifie

d'ailleurs, de substituer au moment d'inertie MR2 par le moment de

giration PD2, produit du poids en kg par le carré du

diamètre de giration. Le PD2 est une grandeur qui n'a pas les

mêmes dimensions que le moment d'inertie MR2 ; mais sa

valeur numérique est le quadriple du moment d'Inertie.

(7)

(7)

Jù2 est le double de l'inertie

cinétique emmagasinée ; Tm qui est le temps de

lancer en seconde représente le temps fictif nécessaire pour

qu'un groupe au repos atteigne la vitesse ù sous l'action du couple

constant correspondant à la puissance nominale P.

Ainsi les relations importantes retenues pour la

modélisation du système fonctionnant à vide sont

formées par le système d'équations (4) et (5).

En appliquant la transformation de Laplace, on a :

De la première équation, nous tirons :

et nous l'insérons dans la deuxième équation, on

avons alors :

et nous l'insérons dans la deuxième équation, on

avons alors :

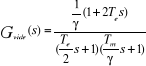

La fonction de transfert du générateur à

vide est alors donnée par le système d'équation

(8):

(8)

(8)

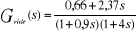

Figure III.1. Diagramme

fonctionnel du groupe à vide

La fonction de transfert du générateur à

vide avec la boucle d'autoréglage fermé est donnée par

l'expression :

b) Calcul des paramètres caractéristiques

du système

1. Présentation des

données

Ø Longueur des conduites forcées : 312 m

Ø Vitesse de l'eau dans la conduite

forcée : 4m/s

Ø Hauteur de chute nette : 110 m

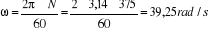

Ø Vitesse nominale de la roue: 375 tr/min

Ø Survitesse du groupe : 450 tr/min

Ø Vitesse d'emballement : 700 tr/min

Ø Débit : 13050 dm3/s

Ø Puissance hydraulique : 17000 CV sous 116,5 m de

chute nette.

Ø Puissance active électrique du groupe :

12 MW sous cosö=0,9

Ø Fréquence industrielle : 50Hz

Ø Moment de giration PD2 : 180

Tm2 soit 180 000 kgfm2

Ø Pour les alternateurs de construction normale, le

coefficient d'autoréglage ã est compris entre 1 et 1,5. Dans le

cas de notre travail, nous prendrons la valeur maximale de 1,5.

2. Calcul des

paramètres

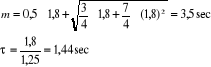

La constance d'inertie hydraulique

(9)

(9)

La constante de temps d'accélération ou

constante de temps mécanique

(10)

(10)

(11)

(11)

3) Expression numérique de la fonction de transfert

En remplaçant chaque paramètre par sa valeur

numérique dans l'expression de la fonction de transfert, nous obtenons

l'expression numérique de la fonction de transfert du système

étudié.

(12)

(12)

Et

Figure III.2. Diagramme fonctionnel du

générateur à vide avec des valeurs

numériques.

III.1.2 Fonctionnement en autonome

La configuration du générateur autonome est

celle dans laquelle le générateur alimente seul la charge dont la

puissance apparente est inférieure à celle du

générateur lui-même. C'est le cas par exemple, quand un

groupe perd le synchronisme avec le réseau et n'alimente que la

consommation locale de la cité et du centre urbain de Mwadingusha.

La modélisation de cette configuration se

diffère de celle du générateur en fonctionnement à

vide par l'apparition d'un courant qui circule au stator de l'alternateur pour

alimenter la charge locale. Bref ce là caractérise l'influence de

l'amortissement de la charge qui implique une proportionnalité entre la

puissance nette et la variation de la vitesse angulaire.

D'une manière générale, la puissance

absorbée par la charge augmente avec la fréquence ce qui a un

effet stabilisateur puisque la puissance livrée par un

générateur non régulé augmente avec la vitesse de

rotation proportionnellement. La constance de proportionnalité est

nommée coefficient d'amortissement de la charge qui est le rapport en

per unit de la puissance active sur la fréquence. Ayant un effet

stabilisateur, elle vient s'ajouter à l'effet de l'autoréglage et

renforce celui-ci.

Concordia et Ihara dans leur travail intitulé

« Load representation in power stability studies » ont

montré que pour un générateur de construction normale, les

valeurs typiques d'amortissement de la charge varient entre 0 et 3. Ainsi, pour

ce qui concerne notre travail, nous avons considéré un

coefficient d'amortissement de la charge de 3.

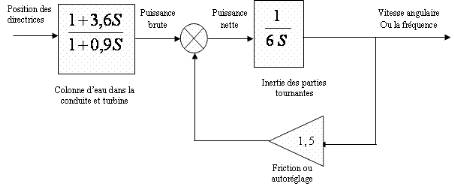

Figure III.3. Diagramme fonctionnel du

générateur en autonome

La fonction de transfert du générateur autonome

ou en fonctionnement autonome est donc :

Le diagramme bloc du système avec ses paramètres

numérique.

Figure III.4. Diagramme fonctionnel du

générateur en autonome avec des valeurs

numériques.

La fonction de transfert de notre site en autonome est

donc :

III.1.3. Fonctionnement en

réseau

Le modèle du générateur en réseau

est dérivé du modèle de générateur à

vide et de l'équivalent du réseau vu à ses bornes. La

majorité des générateurs possèdent des amortisseurs

qui servent à amortir les oscillations de vitesse du rotor lors du

fonctionnement en régime transitoire en réseau. En fonctionnement

normal, le rotor tourne à la vitesse synchrone et aucune induction n'a

lieu dans les amortisseurs. Cependant, lorsque la vitesse de rotation du

générateur est différente de celle du réseau, des

courants sont induits dans le rotor du générateur. Ces

amortisseurs, étant des enroulements en court-circuit au rotor, ils

permettent la dissipation de l'énergie des oscillations. Le couple

tiré de la machine par ces enroulements en court-circuit est

proportionnel à la différence de vitesse entre le rotor et le

champ tournant au stator. L'énergie cinétique emmagasinée

dans les parties tournantes cause le dépassement angulaire suite

à un changement de consigne ou une perturbation. L'oscillation qui en

résulte vise à éliminer l'énergie cinétique

excédentaire emmagasinée dans le rotor pendant la période

transitoire. La dissipation de l'énergie est effectuée par les

courants induits dans les enroulements amortisseurs au rotor de la machine qui

voient une oscillation sous synchronisme du rotor par rapport au stator.

Le modèle du générateur à vide est

augmenté du calcul du décalage interne ou angle interne par

rapport à la référence tournante qui est l'intégral

de la différence de vitesse de rotation. Le gain constant appelé

couple synchronisant multiplie le décalage interne pour donner la

puissance électrique échangée entre la machine et le

réseau.

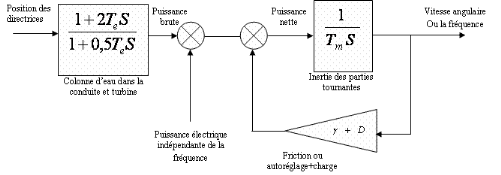

Le diagramme fonctionnel du générateur en

réseau est présenté à la figure suivante.

Figure III.5.Diagramme fonctionnel du générateur en

réseau

Figure III.5.Diagramme fonctionnel du générateur en

réseau

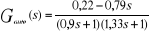

La fonction de transfert de la vitesse du

générateur en fonction de la position des directrices

est :

(13)

(13)

Où ks est couple synchronisant du

réseau.

ks est le coefficient d'amortissement de

l'alternateur du groupe.

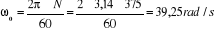

Pour le réseau de la SNEL et pour les alternateurs de

Mwadingusha, on a les caractéristiques suivantes :

N = 375 trs/min et

kp = 0,44

ks = 0,66

L'expression numérique de la fonction de transfert est

donnée par :

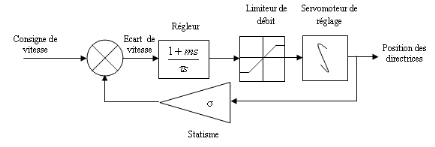

III.2. MODELISATION DU

REGULATEUR DE VITESSE

Dans la modélisation des régulateurs de

centrales hydroélectriques, l'entrée du régulateur de

vitesse est l'erreur de vitesse et la sortie de celui-ci est la position des

directrices dans le cas de la turbine Francis bien entendu.

III.2.1. Régulateur

accélérotachymétrique mécanique.

Lorsqu'un groupe fonctionne couplé à un

réseau important, il n'y a pas de question grave de stabilité

hydraulique, puisque sa vitesse est maintenue par le couple synchronisant

exercé par les autres groupes ; mais il faut que son

régulateur soit assez rapide pour que le groupe obéisse

suffisamment vite à une demande d'augmentation ou de diminution de la

charge.

Par contre, lorsque le même groupe sera appelé

à fonctionner seul sur le réseau, il faudra que son

régulateur ajuste sa vitesse à la valeur normale, à la

suite d'une accélération produite par une variation de charge,

assez rapidement pour éviter de trop grandes variation de

fréquences.

L'autoréglage facilite cette opération, mais

l'inertie hydraulique de l'eau s'y oppose et empêche de réaliser

un réglage à la fois stable et infiniment rapide sur le

réseau autonome.

Une caractéristique d'un régulateur est donc sa

promptitude de réglage, qui peut être définie

comme l'inverse de la constante de temps ô du mouvement de vannage,

supposé d'allure exponentielle ; M. Stein a proposé de

donner à cette constante ô le nom de « lenteur de

réglage ».

Le régulateur

accélérotachymétrique est soumis à la fois à

une action proportionnelle à l'écart de fréquence Äf

et à une action proportionnelle à l'accélération

soit  , où le coefficient de proportion m représentant le temps

en secondes nécessaire à l'accélération mis en jeu

de produire un écart de vitesse fournissant le même effort dans le

régleur que l'accélération considérée. Cette

constante est appelé dosage

accélérotachymétrique.

, où le coefficient de proportion m représentant le temps

en secondes nécessaire à l'accélération mis en jeu

de produire un écart de vitesse fournissant le même effort dans le

régleur que l'accélération considérée. Cette

constante est appelé dosage

accélérotachymétrique.

Bien que le régulateur puisse fonctionner sans

asservissement, on lui confère toujours un certain statisme permanent

ó, généralement assez petit de l'ordre de 3 à 4

%.

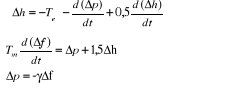

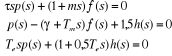

Ainsi, l'équation du mouvement du régulateur

accélérotachymétrique est donnée par les

expressions suivantes :

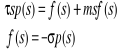

(17)

(17)

Dont la première équation de ce système

donne le modèle de la chaîne directe et le second le modèle

de chaîne de contre-réaction négative.

L'application de la transformation de Laplace au

système d'équation donne :

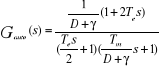

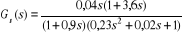

Ainsi, le diagramme fonctionnel du régulateur

accélérotachymétrique est donné par le

schéma de la figure ci-dessous.

Figure III.6. Diagramme fonctionnel du régulateur

accélérométrique.

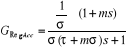

Ainsi la fonction de transfert du régulateur en

bouclé fermée ou du régulateur avec asservissement est

donc donnée par l'équation suivante :

Calcul des paramètres du régulateur

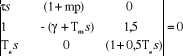

Considérons le système d'équations

différentielles du modèle de la surpression dans les conduites

forcées, de la masse tournante et du régulateur

ci-dessous :

En appliquant la transformation de Laplace à ce

système d'équations, on a :

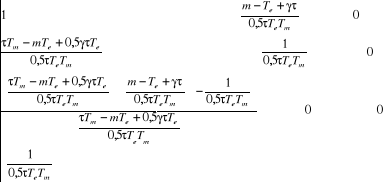

En annulant le déterminant des coefficients des

variables p(s), f(s) et h(s), on a :

Ou

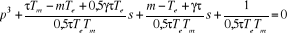

En appliquant le critère de stabilité de ROUTH

à l'équation caractéristique ci-haut trouvée et en

identifiant que :

,

,  et

et

On a :

s3

s²

s1

s0

Pour que le système soit stable, il faut que les

éléments de la première ligne soient tous

supérieurs à zéro.

Pour trouver les paramètres du régulateur, il

sied de faire une discussion sur les conditions de stabilité

ci-dessus.

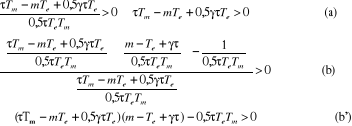

Discussion du fonctionnement :

Sans autoréglage

Si on considère ã = 0, les conditions de

stabilité du critère de ROUTH deviennent :

Ce qui veut dire que :

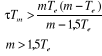

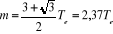

1°) le dosage accélérométrique m

doit être au moins égal à 1,5Te.

2°) le produit des constantes de temps du groupe et du

générateur doit avoir une certaine valeur minimum.

3°) cette valeur minimum est elle-même susceptible

de passer par un minimum pour

4°) si on donne à m cette valeur optimum, on

trouve

Les conditions de stabilité de ROUTH

énoncées dans ce cas précis sont appelées

critère fondamental établi par D. Garden.

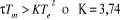

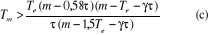

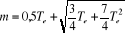

Influence de l'autoréglage.

Les relations (a) et (b') peuvent se mettre sous la

forme :

Cela entraîne comme condition préalable

La valeur qui donne le minimum du second membre de la relation

( c) et celle qui annule sa dérivée première,

soit :

(e)