|

UNIVERSITE DE LIKASI

FACULTE POLYTECHNIQUE

Département de

Métallurgie

Séparation du cuivre et du cobalt à

partir d'un concentré collectif

Par KASONGO CHRIS

Gradué en Sciences Appliquées

Mémoire présenté et défendu en vue

de l'obtention du Grade d'Ingénieur Civil Métallurgiste

Octobre 2015

UNIVERSITE DE LIKASI

FACULTE POLYTECHNIQUE

Département de

Métallurgie

Séparation du cuivre et du cobalt à

partir d'un concentré collectif

Par KASONGO CHRIS

Gradué en Sciences Appliquées

Mémoire présenté et défendu en vue

de l'obtention du Grade d'Ingénieur Civil Métallurgiste

Directeur : Pr Dr Ir ZEKA MUJINGA

Co - Directeur : Assistant Ir KAKUNDE NGOIE

Encadreur : Ir KADIANGA N'SONA

Octobre 2015

RESUME

Ce travail est consacré à l'étude de

séparation par flottation du cuivre et du cobalt contenus dans un

même concentré mixte. En effet, Les variations des cours du

cuivre, surtout leur diminution, affectent considérablement

l'économie du Katanga, laquelle est basée sur les mines. De plus,

les cours du cobalt sont fixes alors que ceux du cuivre varient beaucoup.

Dès lors, il apparait très avantageux de mettre au point un

procédé de séparation du cuivre et du cobalt à

partir du concentré afin de les traiter indépendamment.

Le concentré mixte cuprocobaltifère

étudié titre 10,04 % en cuivre et 4,71 % en cobalt. Pour ce

faire, les approches suivantes ont été envisagées :

L'influence du pH sur la séparation du cuivre et du cobalt, l'influence

du sulfhydrate de sodium sur la récupération du cuivre en

présence du cyanure de sodium comme déprimant du cobalt,

l'influence du cyanure de sodium sur la dépression du cobalt,

l'influence de la substitution de l'amyl xanthate de potassium par un

collecteur du type dithiophosphate sur la récupération du cuivre,

enfin, l'influence de l'effet d'association de l'amyl xanthate de potassium et

du dithiophosphate également sur la récupération du

cuivre.

La substitution du PAX par le DTP n'a pas

amélioré la séparation. Avec ce réactif, les

meilleurs résultats de la flottation du cuivre ont été

obtenus à la dose de 100 g/t du dithiophosphate. La dépression du

cobalt a été entravée par cette substitution.

Les essais d'association de l'amyl xanthate de potassium et du

dithiophosphate ont montré qu'il n'y a pas de synergie entre ces deux

collecteurs étant donné que la flottation du cuivre s'est

dépréciée par rapport au DTP. Les doses optimales

d'association du dithiophosphate à l'amyl xanthate de potassium ont

été respectivement de 50 et 100 g/t.

Ainsi, les meilleures conditions d'utilisation des

réactifs pouvant permettre cette séparation sont :

? 1000 g/t de sulfhydrate de sodium (NaHS) ;

? 100 g/t de l'amyl xanthate de potassium (PAX) ; ? 500 g/t du

cyanure de sodium (NaCN) ;

? pH 11.

Une étude cinétique a été

menée par exploitation des facteurs qui sont des indices du coefficient

des vitesses des minéraux de cuivre et de cobalt obtenus par

l'établissement des droites de régression des vitesses initiales

en fonction des doses des collecteurs, et a permis de constater que pour le cas

du PAX, les pentes du cuivre et du cobalt sont telles que leurs vitesses de

flottation sont nettement différentes pouvant permettre leur

séparation. La différence des vitesses de flottation se traduit

par les constantes cinétiques obtenues.

Les droites relatives au dithiophosphate se sont

caractérisé par un léger écart pouvant permettre la

séparation recherchée mais avec des performances peu

appréciables au regard des constantes cinétiques obtenues ;

Les essais d'associations étaient moins susceptibles

d'assurer la séparation recherchée, au regard de la figure

correspondante qui a montré des droites régressions

linéaire parallèles, et par conséquent les espèces

minérales flotteraient à la même vitesse.

TABLE DES MATIERES

RESUME

TABLE DES MATIERES i

LISTE DES FIGURES v

LISTE DES TABLEAUX vii

LISTE DES ABBREVIATIONS viii

EPIGRAPHE ix

DEDICACE x

EN MEMOIRE DE xi

REMERCIEMENTS xii

INTRODUCTION 1

CHAPITRE I 3

CONSIDERATIONS BIBLIOGRAPHIQUES SUR LA FLOTTATION A LA MOUSSE

3

1.1 Introduction 3

1.2 Définition et principe de la flottation à la

mousse 3

1.3 Types de procédés de la flottation à la

mousse 5

1.3.1 La flottation simple 5

1.3.2 La flottation différentielle 5

1.4 Réactifs de flottation 6

1.4.1 Le collecteur 7

1.4.2 Les modifiants 10

1.4.3 Agents moussants 12

1.5 Cinétique de flottation 12

1.6 Paramètres de flottation 14

1.7 Critères d'évaluation des résultats de

flottation 14

II

1.8 Compromis entre le rendement de récupération

et la teneur en minéral dans le concentré

16

Conclusion du premier chapitre 16

CHAPITRE II 18

FLOTTATION DES MINERAIS OXYDES CUPROCOBALTIFERES 18

2.1 Flottation des minerais oxydés et sulfurés

18

2.2 Flottation à l'aide des xanthates après

sulfuration superficielle 19

2.2.1 Mécanisme de sulfuration 19

2.2.2 Mécanisme de collection des minerais oxydés

par les xanthates 20

2.3 Flottation aux acides gras 21

2.4 Flottation des minerais oxydés

cuprocobaltifères au Katanga 23

2.4.1 Au concentrateur de Kamoto (KTC) 23

2.4.2 Au concentrateur de Kambove (KVC) 24

Conclusion du deuxième chapitre 24

CHAPITRE III 25

MATERIEL ET PROCEDURE EXPERIMENTALE 25

3.1 Origine de l'échantillon composite

étudié 25

3.2 Caractérisation de l'échantillon 26

3.2.1. Caractérisation chimique 26

3.2.1. Caractérisation chimique 26

3.2.2. Caractérisation granulochimique 27

3.3 Tests de flottation 31

3.3.1 Matériel utilisé 31

3.3.2 Mode opératoire des essais de flottation 32

3.3.3 Réactifs utilisés et préparation 33

3.3.4 Critères d'évaluation des résultats

33

III

CHAPITRE IV 35

PRESENTATION ET ANALYSE DES RESULTATS 35

4.1 Objectifs 35

4.2 Influence de la variation du pH 35

4.2.1 But 35

4.2.2 Conditions opératoires 36

4.2.3 Présentation des résultats 36

4.2.4 Analyse des résultats 39

4.3 Influence de la variation du sulfhydrate de sodium 39

4.3.1 But 39

4.3.2 Conditions opératoires 40

4.3.3 Présentation des résultats 40

4.3.4 Analyse des résultats 42

4.4 Influence de la dose de cyanure de sodium 43

4.4.1 But 43

4.4.2 Conditions opératoires 44

4.4.3 Présentation des résultats 44

4.4.4 Analyse des résultats 47

4.5 Influence de la dose du dithiophosphate 47

4.5.1 But 47

4.5.2 Conditions opératoires 47

4.5.3 Présentation des résultats 48

4.5.4 Analyse des résultats 50

4.6 Tests d'association du DTP et du PAX 50

4.6.1 But 50

4.6.2 Conditions opératoires 50

4.6.3 Présentation des résultats 51

iv

4.6.4 Analyse des résultats 53

4.7 Comparaison des résultats obtenus dans les

différentes conditions 53

4.7.1 Présentation des résultats 53

4.7.2 Analyse des résultats 56

4.8 Conclusion partielle des essais de flottation 56

CHAPITRE V 58

CINETIQUE DE FLOTTATION DU CUIVRE ET DU COBALT 58

5.1 Introduction 58

5.2 Récupération du cuivre et du cobalt au cours du

temps 58

5.3 Vitesses de récupération au cours du temps

64

5.4 Vitesses initiales de flottation 69

5.5 Indices de coefficient de vitesse 70

CONCLUSION GENERALE 73

REFERENCES BIBLIOGRAPHIQUES 75

V

LISTE DES FIGURES

Figure 1- Classification des collecteurs (Wills et

Napier-Munn, 2005) 8

Figure 2- Pourcentage poids, teneurs en cuivre et en cobalt

dans les différentes tranches 30

Figure 3- Distribution granulométrique de

l'échantillon composite étudié 30

Figure 4 - Schéma des essais de flottation 32

Figure 5 - Courbes de teneurs en cuivre en fonction du

rendement de récupération à

différentes valeurs du pH 38

Figure 6 - Courbes de

teneurs en cobalt en fonction du rendement de récupération

à

différentes valeurs du pH 38

Figure 7 - Courbes de

teneurs en cuivre en fonction du rendement de récupération

à

différentes valeurs de la dose du NaHS 42

Figure 8 -

Courbes de teneurs en cobalt en fonction du rendement de

récupération à

différentes valeurs de la dose du NaHS 42

Figure 9 -

Courbes de teneurs en cuivre en fonction du rendement de

récupération à

différentes valeurs de la dose du NaCN 46

Figure 10

- Courbes de teneurs en cobalt en fonction du rendement de

récupération à

différentes valeurs de la dose du NaCN 46

Figure 11

- Courbes de teneurs en cuivre en fonction du rendement de

récupération à

différentes valeurs de la dose du DTP 49

Figure 12 -

Courbes de teneurs en cobalt en fonction du rendement de

récupération à

différentes valeurs de la dose du DTP 49

Figure 13 -

Courbes de teneurs en cuivre en fonction du rendement de

récupération à

différentes valeurs de la dose du DTP à 100 g/t

PAX 52

Figure 14 - Courbes de teneurs en cobalt en fonction du rendement de

récupération à

différentes valeurs de la dose du DTP à 100 g/t

PAX 52

Figure 15 - Courbes de comparaison de la flottation du cuivre en

fonction des doses du PAX

et DTP 55

Figure 16 - Courbes de comparaison de la

flottation du cuivre en fonction des doses du PAX

et DTP 55

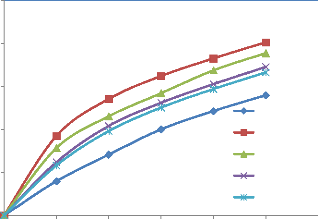

Figure 17 - Récupération cumulée du

cuivre au cours du temps avec le PAX 61

Figure 18 - Récupération cumulée du

cuivre au cours du temps avec le DTP 61

vi

Figure 19 - Récupération cumulée du cuivre

au cours du temps avec les essais d'association 62

Figure 20 - Récupération cumulée du cobalt

au cours du temps avec le PAX 62

Figure 21 - Récupération cumulée du cobalt

au cours du temps avec le DTP 63

Figure 22 - Récupération cumulée du cobalt

au cours du temps avec les essais d'association 63

Figure 24 - Vitesses de récupération du cuivre au

cours du temps avec le PAX 66

Figure 24 - Vitesses de récupération du cuivre au

cours du temps avec le DTP 66

Figure 25 - Vitesses de récupération du cuivre au

cours du temps avec les essais d'association

67

Figure 26 - Vitesses de récupération du cobalt au

cours du temps avec le DTP 67

Figure 27 - Vitesses de récupération du cobalt au

cours du temps avec le DTP 68

Figure 28 - Vitesses de récupération du cobalt au

cours du temps dans les essais d'association

68

Figure 29 - Vitesses initiales de

récupération du cuivre et du cobalt en fonction des doses du

PAX 70

Figure 30- Vitesses initiales de

récupération du cuivre et du cobalt en fonction des doses du

DTP 71

Figure 31 - Vitesses initiales de

récupération du cuivre et du cobalt en fonction des doses du

DTP+PAX 71

vii

LISTE DES TABLEAUX

Tableau 1 - Proportions constitutives de

l'échantillon du concentré étudié 25

Tableau 2 - Composition chimique de

l`échantillon étudié 26

Tableau 3 - Composition Minéralogique de

l'échantillon étudié 26

Tableau 4- Résultats des analyses

granulométriques de l'échantillon étudié 29

Tableau 5 - Synthèse des résultats

métallurgiques pour l'influence du pH 37

Tableau 6 - Synthèse des résultats

métallurgiques pour l'influence du ratio NaHS/PAX 41

Tableau 7 - Synthèse des résultats

métallurgiques pour l'influence de la dose du NaCN 45

Tableau 8 - Synthèse des résultats

métallurgiques pour l'influence de la dose du DTP 48

Tableau 9 - Synthèse des résultats

métallurgiques pour l'influence de la dose du DTP

à 100 g/t PAX 51

Tableau 10 -

Synthèse des résultats métallurgiques de comparaison dans

les différents

conditions 54

Tableau 11 - Récupérations de

cuivre à partir des collecteurs (g) 59

Tableau 12 - Récupérations du

cobalt à partir des collecteurs (g) 60

Tableau 13 - Vitesses de

récupération de cuivre des collecteurs (g/min) 65

Tableau 14 - Vitesses de

récupération de cobalt des collecteurs (g/min) 65

Tableau 15 - Vitesses initiales de

récupération du cuivre 69

Tableau 16 - Vitesses initiales de

récupération du cobalt ..69

Tableau 17 - Indices de coefficient de Vitesse

72

VIII

LISTE DES ABBREVIATIONS

CMSK : Compagnie Minière du Sud Katanga KTC :

Concentrateur de Kamoto KVC : concentrateur de Kambove Répart :

répartition

Rdt : rendement

GCM : Générale des Carrières et des Mines

G41: Sasfroth

DTP: Dithiophosphate (aero 3477 HIV Promoter)

EMT : Département d'Etudes Métallurgiques

PAX : Amyl Xanthate de Potassium

pH : Potentiel d'Hydrogène

NaCN : Cyanure de Sodium

NaHS : Sulfhydrate de sodium

ix

EPIGRAPHE

...Si tu peux conserver ton courage et ta tête Au

moment même où tous les autres les perdront, Alors les Rois, les

Dieux, la Chance et la Victoire Seront à tout jamais tes esclaves

soumis... Et, ce qui vaut bien mieux que les Rois et la Gloire, Tu seras un

Homme, mon Fils.

Rudyard Kipling

Personne d'autre ne peut écrire votre histoire,

celui que vous êtes, ce que vous faites, commence tout de

suite

Régis Chris Kasongo

X

DEDICACE

A mes très chers parents ; A mes frères et soeurs

; A mes amis ; A vous tous, Je dédie ce travail.

KASONGO CHRIS KATARI Régis

xi

EN MEMOIRE DE

Mon grand Père Ngeleka Mumba MASENGO

Grégoire

Ma Mère Kalenga KADJE

Scolastique

XII

REMERCIEMENTS

Tout le temps passé à la Faculté

Polytechnique, Département de Métallurgie, et le temps

passé au laboratoire d'études métallurgiques de la

Gécamines ont abouti à la réalisation du travail

présenté dans ce mémoire. Sans l'assistance technique,

financière et morale de certaines personnes, ce travail ne pouvait

être réalisé. Ne pas reconnaitre l'intervention de toutes

ces personnes qui ont participé à ma formation académique

et professionnelle serait de l'ingratitude.

Je tiens à exprimer au Pr Dr Ir Zeka Mujinga, Directeur

de ce Mémoire, ma profonde gratitude d'avoir participé à

la direction de ce travail, et cela malgré le temps qui a

été accordé à sa réalisation, et l'Assistant

Ingénieur Kakunde Ngoie d'avoir Co - dirigé ce travail.

Je remercie également de tout coeur l'Ingénieur

Civil Kadianga N'SONA, Divisionnaire de la Minéralurgie au

département d'étude Métallurgique de la Gécamines/

EMT, mon encadreur, sans lui ce travail ne pouvait être exposé au

grand jour. Ses remarques, suggestions et contributions techniques m`ont

été d'un grand apport.

Mes sincères remerciements à Monsieur John

MUTOMBO et monsieur Jean Paul KANYEMWA, contremaitres de

laboratoire de la minéralurgie, d'avoir consacré leur temps libre

afin d'effectuer mes essais au laboratoire.

Mes remerciements s'adressent également à tout

le corps enseignant; Professeurs, chefs des travaux, et assistants de la

faculté polytechnique et en particulier ceux du département de

métallurgie.

A mes très chers parents Mwandwe MALUPENGA

Austin, KAMWASHA Marie, pour votre soutient et sacrifice que

vous avez approuvé tout au long de ma formation Universitaire, à

MUKINDA KAYABWE Marie Jeanne et KAWAMA MAKONGA Donatienne,

également pour votre assistance ; recevez le fruit des multiples efforts

consentis ;

A toute ma famille, frères, soeurs, oncles, et tantes

pour votre présence dans les moments difficiles, votre amour, soutien et

réconfort ;

A mes compagnons de lutte et amis de promotion avec lesquels nous

avons passés sept dures années au sein de la Faculté

Polytechnique : MULUMBA WA MULUMBA Rodrigue TSHIKUNA LUBOYA

Chadrack, MUTAMBA KAMANGWE Bishow, TSHANJA SHETINGO

Fabrice, KUNDA KATUNANSA Médard, KABOBA KASEKE

Francis,

XIII

KALONDA KALENGA Carlos, TSHILONDA BUKASA

Trésor et NSENGA YUMBA Papy.

À mes amis : MUTEBA KAZADI Patrick, KAPYA SEYA

John, TADI KINYATA Jean Claude.

A mon cousin Jean Luc Mpanga KYENGE

1

INTRODUCTION

Au Katanga, le cobalt accompagne généralement le

cuivre dans les minerais cuprocobaltifères. Il se trouve souvent en

faible proportion que le cuivre. Selon les caractéristiques

électrochimiques, le cobalt est produit après l'extraction du

cuivre.

Du point de vue rentabilité économique, le

cobalt coûte très cher que le cuivre. De plus, les cours du cobalt

sont fixes alors que ceux du cuivre sont particulièrement sensibles

à la conjoncture économique et peut subir des brutales

variations. Les variations des cours du cuivre, surtout leur diminution,

affectent considérablement l'économie du Katanga, laquelle est

basée sur les mines. La dernière en date, est la fermeture de

l'entreprise Kamoto Copper Company pour dix huit mois. Il apparait très

avantageux de mettre au point un procédé de séparation du

cuivre et du cobalt à partir du minerai (Concentré) afin de les

traiter indépendamment.

La séparation du cuivre et du cobalt offre

l'opportunité aux industriels de rentabiliser leur production en

fonction des cours des métaux. En effet, cette option offre la

possibilité de traiter le cobalt indépendamment du cuivre, et ce

dernier pourra être mis en stock en attendant le rehaussement de ses

cours et de ne produire que le cobalt. C'est dans cette optique que ce travail

a été initié.

Ce travail porte sur un concentré mixte sulfure -

oxyde. Ici, nous étudieront les conditions optimales d'utilisation des

réactifs envisagés afin d'en dégager l'impact sur la

possibilité d'une séparation du cuivre et du cobalt contenus dans

le concentré collectif étudié. Les réactifs

testés sont le PAX, le NaHS, le dithiophosphate et le Cyanure de sodium,

comme déprimant du cobalt.

Il s'agit de réaliser des essais de flottation à

l'aide d'une part du xanthate PAX comme collecteur après ajustement du

pH et sulfuration de la partie oxyde avec le NaHS et à l'aide du

dithiophosphate, également comme collecteur, et de comparer les

résultats du point de vue cinétique et

sélectivité.

L'objectif a été d'étudier la

possibilité d'une éventuelle séparation du cuivre et du

cobalt contenus dans un concentré collectif. Ce travail est

subdivisé en deux grandes parties outre l'introduction et la conclusion

à savoir :

2

La partie bibliographique comprenant les parties suivantes :

? L'aperçu sur les notions de concentration des minerais

par flottation à la mousse ; ? La flottation des minerais

Cuprocobaltifères ;

La partie expérimentale qui comprend les chapitres

ci-dessous :

? Matériels et procédure expérimentale ;

? L'interprétation des résultats des essais de

flottation ; ? Cinétique de flottation du cuivre et du cobalt.

3

CHAPITRE I

CONSIDERATIONS BIBLIOGRAPHIQUES SUR LA FLOTTATION A LA

MOUSSE

1.1 Introduction

Le procédé de flottation est très ancien

puisqu'il a été appliqué dans l'industrie minière

depuis le XIXème siècle : l'huile est utilisée

comme collecteur pour séparer certains minéraux (ex. sulfite) de

la gangue. Au début du XXème siècle, la

flottation a été utilisée dans le traitement des eaux pour

récupérer des corps de densité inférieure à

celle de l'eau (ex. huile, fibres de papier). A partir des années 1960,

la flottation a été employée comme un

procédé alternatif à la sédimentation dans le

traitement d'eaux potables et d'eaux usées pour traiter des eaux peu

turbides, colorées et concentrées en algues ou acides fulviques.

Actuellement, la flottation est également utilisée de

manière intensive pour l'épaississement des boues (Huang,

2009).

Cette technique polyvalente permet le traitement de plusieurs

minerais complexes (plomb-zinc, cuivre-zinc, ...), de sulfures (cuivre, plomb,

zinc, ...), d'oxydes (hématite, cassitérite, ...), de

minéraux oxydés (malachite, cérusite, ...) et même

de minerais non-métalliques (fluorite, phosphates, charbon, ...).

Grâce à la flottation, il est possible de concentrer de

façon économique des minerais pauvres dont le traitement ne

serait pas rentable en utilisant les techniques de concentration

gravimétrique (Gosselin et al, 2005).

1.2 Définition et principe de la flottation

à la mousse

Dans la séparation des minéraux la flottation

à la mousse peut être définie comme un

procédé physico - chimique qui est utilisé pour

séparer deux ou plusieurs minéraux. Elle consiste à

créer des agrégats stables entre les bulles d'air et le ou les

solides choisis dans une pulpe composée des solides fins et de l'eau ;

ces agrégats sont recueillis dans une mousse à la surface.

Généralement les solides choisis adhérent aux bulles d'air

grâce à l'intervention des réactifs chimiques

spécifiques.

Le principe de la flottation des minerais est le suivant : les

particules solides sont mises en suspension par agitation dans de l'eau

après qu'un broyage en humide, plus ou moins poussé, ait

libéré de la gangue l'espèce minérale valorisable.

Ce mélange solide-eau (ou pulpe) est

4

conditionné avec un réactif chimique

appelé collecteur, dont le rôle est de rendre hydrophobe la

surface du minéral à flotter, afin de lui conférer une

affinité plus grande pour la phase gazeuse que pour la phase liquide

(Blazy et JDID, 2000).

On obtient une action sélective du collecteur en

faisant appel à des modificateurs, les déprimants et les

activants, qui modifient son affinité pour certaines surfaces

minérales. Il s'agit alors du procédé de flottation

différentielle, permettant par exemple la séparation des

sulfures, des oxydes, des silicates, des sels (Blazy et JDID, 2000).

La pulpe ainsi conditionnée est introduite dans des

réacteurs munis d'agitateurs aérés (cellules de

flottation) ou d'injecteurs d'air (colonne de flottation)

générant des bulles d'air et les dispersant. Les particules

rendues hydrophobes se fixent à la surface des bulles qui constituent un

vecteur de transport grâce à leur mouvement ascensionnel vers la

surface libre de la pulpe. On obtient ainsi une mousse surnageante

chargée en solides, appelée écume. La taille des bulles

(et en cela l'aire interfaciale liquide-air) et la durée de vie de la

mousse sont modulées par l'addition d'un moussant. Le liquide

entraîné est drainé par gravité à

l'intérieur même de la mousse, laquelle est recueillie par

débordement (Blazy et JDID, 2000).

Pour employer ce procédé de concentration, il

faut réunir trois conditions essentielles, dont l'ordre d'application

n'est pas prédéterminé (Ek et Masson, 1973) :

? obtention de bulles d'air stable pouvant former une mousse ;

? adhésion des minéraux à flotter aux bulles

d'air ;

? non-adhésion aux bulles des particules que l'on ne

veut pas flotter et mouillage de ces particules par l'eau.

Il apparait donc immédiatement que :

? la flottation est un phénomène de surface ;

? les interfaces entre les trois phases,

gazeuse-liquide-solide, jouent un rôle primordial. En pratique, ces trois

phases sont presque toujours l'air, l'eau et un minéral solide (Ek et

Masson, 1973).

5

1.3 Types de procédés de la flottation

à la mousse

Il existe deux procédures de flottation, à

savoir (Ek et Masson, 1973) : la flottation simple et la flottation

différentielle

1.3.1 La flottation simple

Dans cette procédure, on obtient un concentré de

faible poids et de teneur élevée en minéraux à

valoriser qui sera d'utilité pour la suite des opérations

métallurgiques, chimiques ou pour l'usage. A côté de

celui-ci, un rejet généralement plus abondant dans lequel la

teneur la plus faible en minéraux utiles est souhaitée et ce

rejet sera entreposé.

1.3.2 La flottation différentielle

Aussi appelée flottation chimique, la flottation

différentielle est appliquée sur des minerais complexes contenant

plusieurs espèces minérales d'intérêt

métallurgique qui ne doivent pas être recueillies dans un

concentré global pour faciliter les opérations

ultérieures.

La flottation différentielle des minerais oxydés

est beaucoup plus malaisée que celle des minerais sulfurés, car

les modifications de collection sont moins sélectives (Ek et Masson,

1973).

Dans la littérature, on ne parle presque pas de la

flottation différentielle des oxydes. Le cas le plus rencontré

est celui des minerais sulfurés.

Néanmoins, nous pouvons citer les exemples d'applications

suivants :

a) Les minerais de Cu - Co pour lesquels, lorsque les

collecteurs sont des acides gras, le silicate sodique déprime

successivement la gangue non dolomitique, les minéraux oxydés de

cobalt et la malachite. Dès lors, par addition étagée du

silicate et du collecteur, on peut flotter en tête un concentré de

cuivre (constituant le plus abondant) peu cobaltifère, puis un

concentré cuprocobaltifère contenant le reste du cuivre et le

cobalt (Ek et Masson, 1973) ;

b) Les minerais de cuivre et de cobalt sont traités

par flottation sélective dans l'ordre des minéraux de cuivre et

de cobalt, ou par une flottation globale, suivie d'une séparation des

minéraux de cuivre et de cobalt. En général, la

méthode de traitement préférée est la flottation

sélective pour une récupération optimale du cuivre et du

cobalt dans leurs concentrés respectifs. La chaux est souvent

ajoutée dans le procédé afin de maintenir le pH de 10

à 11 dans le circuit du cuivre, et la pulpe est conditionnée

pendant 10 à 15

? la plus part des minéraux, quand ils ne sont pas

contaminés en surface, adhèrent à l'eau, pas à

l'air, ils sont hydrophiles et aérophobes ;

6

minutes avec ajout d'une petite quantité du cyanure de

sodium à 25 g/t. Des grandes quantités du cyanure tendent

à déprimer les minéraux de cuivre. Les moussants du type

alcool, tel que l'aerofroth 70, et un collecteur du type dithiophosphate, avec

l'aerofloat 208 ou 238 et l'Aero 3501 promoter est

préféré, et sont ensuite ajoutés pour la flottation

sélective des sulfures de cuivre. Après la flottation du cuivre,

la pulpe est conditionnée pendant 15 minutes avec de l'acide sulfurique

pour atteindre le pH de 8-9, avec des petites quantités de sulphate de

cuivre, de l'isopropyl xanthate et un moussant adapté sont

ajoutés pour flotter le cobalt (Davorin, 1986).

Dans la flottation globale des minéraux de cuivre -

cobalt, l'isopropyl xanthate et un collecteur du type dithiophosphate sont

recommandés comme collecteurs, tout en opérant à un pH

naturel. Après lavage, le concentré global produit est

alimenté dans le circuit de séparation dans lequel la pulpe est

conditionnée avec de la chaux, et une petite quantité du cyanure

de sodium est recommandée pour déprimer le cobalt. Les

minéraux sulfurés de cuivre sont ensuite sélectivement

flottés (Davorin, 1986).

c) Les principaux minéraux de sulfure de cuivre

ordinaires peuvent contenir différents niveaux de sulfures de fer de

types variés, qui comprennent généralement la pyrite

(FeS2) (

www.danafloat.com).

Le cuivre libéré de la chalcopyrite activera la

pyrite, ce qui augmente la difficulté de séparation de la

chalcopyrite et de la pyrite. Les procédés de séparation

des sulfures de cuivre peuvent être : les valeurs élavées

de pH, le procédé avec des inhibiteurs organiques, le

procédé de contrôle électrochimique, et le

procédé avec le cyanure. Certaines recherches ont trouvées

une méthode de séparation de la chalcopyrite et de la pyrite.

Dans leur recherche, le BKY-1 était utilisé comme dispersant dans

une large gamme de pH, et le xanthate peut être utilisé comme

collecteur pour flotter sélectivement la chalcopyrite (Hong Zhong et al,

2014).

1.4 Réactifs de flottation

Pour réaliser les trois conditions essentielles de la

flottation, il faut faire intervenir les réactifs chimiques

spécifiques dont le choix est orienté par les constatations

suivantes (Ek et Masson, 1973):

7

? la parrafine et d'autres substances hydrocarbonés

adhèrent à l'air et pas à l'eau : elles sont hydrophobes

et aérophiles ;

? des nombreux minéraux peuvent être rendus

adhérents à l'air et pas à l'eau quand on ajoute à

la pulpe les réactifs chimiques bien choisis ;

? suivant les réactifs choisis, on peut souvent rendre

les minéraux adhérents soit à l'air, soit à

l'eau.

1.4.1 Le collecteur

Pour pouvoir agir comme collecteur, un réactif chimique

doit comporter un groupe hydrocarboné qui possède la plus grande

hydrophobicité et étant parfaitement non polaire, il n'a aucune

tendance à se dissoudre dans l'eau et un groupe d'accrochage qui doit

posséder pour un minéral utile une affinité marquée

et ce groupe a toujours tendance à se dissoudre dans l'eau (Ek et

Masson, 1973):

a) Types de collecteurs

La classification des collecteurs est donnée à

la figure 1.On classe les collecteurs en deux catégories : Les

collecteurs polaires et les collecteurs non polaires. Les collecteurs polaires

sont très utilisés en flottation, nous nous y

intéresserons plus particulièrement. Les collecteurs polaires

peuvent également être classés selon leur caractère

ionique ou non ionique. Les collecteurs polaires non ioniques sont souvent

très peu solubles dans l'eau, et sont, par conséquent très

peu utilisés contrairement aux collecteurs ioniques qui possèdent

un très grand domaine d'application en flottation (François,

2001).

Les collecteurs polaires ioniques sont des molécules

très complexes ayant une structure hétéropolaire,

C'est-à-dire une structure qui inclut une portion polaire et une autre

non polaire. C'est en fait la partie polaire qui est adsorbée par

réactions chimiques (adsorption chimique) avec les ions à la

surface du matériel ou par attraction électrostatique adsorption

physique) sur la surface du minéral. La partie organique non polaire est

disponible et augmente ainsi le caractère hydrophobe du minéral

(Wills et Napier-Munn, 2005).

Un collecteur ionique peut être de type cationique ou

anionique, ce dernier tant le plus souvent utilisé en raison de sa

sélectivité beaucoup plus intéressante (François,

2001).

8

Figure 1-Classification des

collecteurs (Wills et Napier-Munn, 2005)

b) Les xanthates

Les xanthates ou alkyldithiocarbonates, c'est-à-dire des

sels sodiques ou potassiques de

l'acide dithiocarbonique de formule chimique (Ek et Masson, 1973)

:

S

R O C

S Me

Où R est le radical hydrocarboné contenant 2

à 6 atomes de carbones et Me le méta (Na ou K).

Le plus souvent, le xanthate se présente sous forme d'une

poudre fine et très hygroscopique. Sa couleur varie entre le jaune

brillant et l'orange foncé.

Le xanthate est très soluble dans l'eau et forme une

solution alcaline. La solubilité dépend de la longueur de la

chaine hydrocarbonée. Plus longue est la chaine, moins est soluble le

xanthate.

Le type de xanthate utilisé lors de nos essais au

laboratoire est l'amyl xanthate de potassium. Ses caractéristiques sont

les suivantes (

www.flottec.com ;

www.alibaba.com) :

- Amyl Xanthate de Potassium (PAX)

? description : collecteur dont la base est un pentacarbone

alkyl isoamyl

d'alcool sous forme d'un sel de potassium ;

9

· formule chimique : C5H12OCS2K ;

· poids moléculaire : 203,4 ;

· apparence : poudre ou petite bille ;

· couleur : jaune ou blanche grisâtre ;

· densité : 0,94g/ml ;

· degré de pureté : produit de haut

pourcentage à 90% de substance de xanthate et 10% d'eau ;

· solubilité : facilement soluble dans l'eau

35g/100g à 20°C ;

· gardé dans un stock froid, sec et bien

ventilé, loin des sources de feu ;

· emballage : futs en tôle tendue, 160 litres ;

· application : collecteur puissant très

utilisé pour la flottation des minerais sulfurés, surtout pour la

concentration du cuivre, du nickel et de l'or associé à la

pyrite.

c) Les dithiophosphates

Les dithiophosphates (aryl- et alkyl- dithiophosphate) ou

aerofloats sont des composés chimiques de formule (Ek et Masson, 1973)

:

R O S

P

R O S

R étant un radical alkyl (2 à 5 atomes de

carbone) ou un radical aryl (presque toujours crésyl ou xylyl).

Ils sont généralement utilisés dans la

flottation des minerais sulfurés ou des minerais oxydés ayant

subi une sulfuration. L'avantage des dithiophosphates est leur application dans

la plage des pH acide. Leur stabilité est plus grande,

particulièrement dans la zone de pH allant de 4 à 12. Dans la

flottation des métaux nobles des composés de courtes chaines sont

préféré. Outre l'application en flottation, les

dithiophosphates aliphatique sont utilisés dans la précipitation

du cadmium d'une chaude solution d'acide phosphorique concentré. Les

dithiophosphates aromatiques sont utilisé

préférentiellement pour la flottation des minéraux de

plomb, contenant souvent l'argent (

www.alibaba.com).

Le type de dithiophosphate utilisé lors de nos essais

au laboratoire est l'Aero 3477 HIV

Promoter. Ses caractéristiques sont les suivantes :

(

www.chemblink.com;

www.aotongchem.com) :

10

- Aero 3477 HIV Promoter

· description : Ce collecteur est une solution aqueuse de

dibutyl

dithiophosphate de sodium avec une pureté de 49 à

53 %, de couleur jaune. Il est efficace dans la plage de pH comprise entre 10

et 13, plutôt stable chimiquement, pas d'odeur piquante ;

· nom chimique : Sodium O, O-diisobutyl dithiophosphate

;

· formule moléculaire : C8H18NaO2PS2 ;

· synonyme : Acide Phosphorodithioique, O, O-bis

(2-methylpropyl) ester, sel de sodium ;

· forme : liquide ;

· structure moléculaire :

· poids moléculaire : 264,3209 ;

· température d'ébullition : 292.8°C

à 760 mmHg ;

· point d'éclair : 130.9°C ;

· pression de vapeur : 0,00314mmHg à 25°C

;

· stockage : Gardé dans un lieu sec et bien

ventilé, loin du feu et de la lumière du soleil ; stocker dans le

"plastic drum" ;

· emballage : "plastics drums" de 200 kg ou dans des

sacs de 25 à 50 kg ;

· application : C'est un collecteur efficace pour le

minerai d'or et d'argent, pour les minerais sulfurés de cuivre et de

zinc. Il affiche un faible pouvoir collecteur pour la pyrite en milieu alcalin.

Ce réactif possède une pette propriété

moussante.

1.4.2 Les modifiants

Cette classe de réactifs regroupe tous les produits

chimiques dont la principale fonction n'est ni de collecter, ni

d'écumer. Ils sont utilisés afin de rendre sélective

l'action du ou des collecteurs employés lors de la flottation. L'usage

principal de ces agents modifiants est dans

11

la flottation différentielle d'un minerai

mélangé, c'est-à-dire pour la concentration

consécutive de deux ou plusieurs minéraux utiles dans un

même minerai. Ceux-ci peuvent être divisés en outre en 4

types : les Activants, les déprimants, les dispersants, et les

régulateurs de pH.

a) Activants

Les activants modifient la nature chimique de la substance

minérale de façon qu'elle puisse devenir hydrophobe après

traitement avec le collecteur. Ils sont normalement des sels solubles

(ionisables).on peut citer : CuSO4, Na2S ou NaHS, PbNO3 (Kalenga, 2012).

b) Déprimants

La dépression est utilisée pour augmenter la

sélectivité de la flottation en rendant certains minéraux

hydrophiles en empêchant leur flottation (Ek et Masson, 1973).

On peut aussi déprimer sélectivement certains

minéraux en utilisant des produits chimiques (solubles, ionisables).on

peut citer : le silicate de soude, les phosphates et polyphosphates,

colloïdes organiques (amidon) (Kalenga, 2012).

Le déprimant utilisé dans cette étude

est le cyanure de sodium.

c) Dispersants

La pulpe utilisée pour la flottation doit être

exempte de toute agglomération. Etant donné que la flottation est

un phénomène de surface, les particules doivent être

entièrement isolées. C'est ainsi que lorsqu'il s'avère

utile, la première étape d'une flottation sera la dispersion des

particules grâce à un agent dispersant (Havre, 1962).

d) Régulateurs de pH

Le pH influence la charge de surface des minéraux se

trouvant en milieu aqueux. Il a également une influence sur la

dissociation des réactifs de flottation et sur la répartition de

leurs espèces ioniques et moléculaires dans la pulpe. Le

rôle des régulateurs de pH est donc de ramener et/ou de fixer le

pH de la solution aqueuse à une valeur permettant d'assurer une bonne

collection des minéraux (Wills et Napier-Munn, 2005).

Le régulateur de pH le plus commun est l'ion hydroxyl

(OH-). Sa concentration est variée en ajustant la

basicité de la pulpe avec chaux vive (CaO), parfois le carbonate de

sodium (Rickard, 1921).

12

1.4.3 Agents moussants

Les agents moussants sont des réactifs organiques

très solubles dans l'eau qui sont adsorbées à l'interface

air-eau. Leur solubilité dans l'eau provient du fait qu'ils sont

hétéropolaires ; la partie polaire leur permet d'être

solubilisés. Les moussants sont responsables de la stabilité de

la mousse et par le fait même de l'attachement des particules aux bulles

d'air. Idéalement, les agents moussants agissent dans la phase liquide

et non à la surface des particules. L'interaction du moussant avec le

collecteur doit être évitée, le moussant diminuant la

sélectivité de ce dernier. Mais la réalité est tout

à fait différente. En fait, on observe

régulièrement les interactions entre le moussant, le

minéral et les autres réactifs. En plus de maintenir une certaine

stabilité de la mousse, les moussants ont pour fonction

d'améliorer la dispersion des bulles dans la pulpe (Gosselin et al, 1977

; François, 2001).

Il existe une large gamme de moussants synthétiques,

principalement constitués d'alcools de poids moléculaires

élevés. Ces produits synthétiques sont souvent

privilégiés en raison de leur stabilité importante,

contrairement aux produits naturels disponibles comme l'huile de pin. D'autres

produits comme les éthers polyglycols sont fréquemment

utilisés. Les alcools permettent généralement de drainer

plus facilement les particules de la gangue entrainées accidentellement,

donc d'obtenir une meilleur teneur du concentré, surtout si

l'alimentation contient beaucoup de schlamms. Le moussant stabilise les

agrégats bulles-particules (Evrard et Van Liedre., 2006 ;

François, 2001).

1.5 Cinétique de flottation

L'étude cinétique de la flottation comporte

l'examen de tous les facteurs qui influencent la vitesse de production du

concentré. Cette vitesse peut être définie de plusieurs

manières, mais dans les opérations effectuées sur les

minerais réels, elle est plus souvent mesurée par l'augmentation

du rendement de récupérations avec le temps (Ek et Masson, 1973 ;

Kalenga, 2012).

Il est couramment accepté que le processus de

flottation puisse être représenté, d'une façon assez

simpliste, par une réaction chimique entre une bulle d'air et une

particule minérale, réaction qui a une stoechiométrie et

une cinétique. On accepte aussi que la cinétique de cette

réaction soit de premier ordre par rapport à la concentration des

particules flottables (Ek et Masson, 1973).

13

Etsi de nombreux paramètres sont maintenus constants

(nature du minerai, densité de la pulpe, pH, mise de réactifs,

aération,...), on peut admettre que la quantité de minerai

passant dans la mousse ou, à l'inverse, la diminution de concentration

du minerai dans la pulpe est fonction directe de la concentration. La formule

s'écrit sous la forme différentielle, comme suit (Ek et Masson,

1973) :

~~ = k × C~ (1.1)

~~

Où C représente la concentration des particules

flottables dans la cuve à l'instant t, n est l'ordre de la

réaction et k est la constante cinétique de flottation.

Certains chercheurs ont proposé l'équation :

dC= k × (C - Coe) (1.2)

dt

Où Coeest la concentration résiduelle

en minéral utile flottable après une flottation prolongée

; c'est la proportion de ce minéral supposée non flottable dans

les conditions opératoires.

- Cinétique de flottation d'après le

modèle de Klimpel

L'équation de Klimpel est un modèle

mathématique appliqué en flottation discontinue de

laboratoire.

Le modèle cinétique de flottation en batch choisi

est de la forme :

r = R [1 - iex(Kt)

Kt ] (1.3)

Où r est la récupération cumulée

du minéral valorisable (ou gangue) au temps de flottation t, R, la

récupération à l'équilibre au temps t et K, la

constante de vitesse de premier ordre de la récupération

massique.

La résolution mathématique de cette

équation de Klimpel à deux inconnues est faite en fonction de K

qui varie en pratique entre 0,1 et 10. En effet, en prenant en

considération deux rendements de flottation r1 au temps t1 et r2

rendement cumulé au temps t2, l'équation se ramène ainsi

à la fonction :

|

1 r2

|

r2Kt2(1-e-Kt2)- 1

1 ri + 1

riKti(1-e-Kt1) = 0 =f (K) (1.4)

|

Le rendement de récupération est le rapport en

pourcentage de la masse du métal utile récupéré

dans le concentré, par la masse totale de ce même métal qui

était contenu dans le

14

La linéarisation de cette équation permet de

déterminer K et de dégager ainsi à partir de

l'équation de base (2.3) le paramètre R de

récupération limite.

Il est donc possible dans les diverses études de

réactifs de flottation, de comparer statistiquement plusieurs essais de

laboratoire suivant leurs profiles temps - récupération.

1.6 Paramètres de flottation

La réalisation pratique de la flottation

révèle qu'il existe un grand nombre de paramètres qui

interviennent dans le processus de réalisation de la flottation. Les

paramètres retenues sont les suivants : la granulométrie, la

nature et la dose des réactifs, le circuit de traitement adopté,

le pH ainsi que la durée des opérations, qui ont permis de

comprendre les phénomènes complexes intervenant lors d'une

flottation.

Ces paramètres sont (Blazy, 1970) :

· les paramètres physico-chimiques (nature du

minerai, dose des réactifs ;

· les paramètres liés à

l'appareillage (type de machine, le degré et le type d'aération

et d'agitation, l'écoulement de l'air) ;

· les paramétrés liés à la

préparation de la pulpe (la granulométrie, la nature du minerai,

le potentiel d'hydrogène, la densité de la pulpe, le temps de

conditionnement, la température).

1.7 Critères d'évaluation des

résultats de flottation

Les principaux critères d'évaluation de la

performance d'une flottation (Ek et Masson, 1973) :

· le rendement de récupération du

métal utile ;

· le rendement pondéral du concentré ;

· le taux de concentration de métal utile ;

· le taux d'épuisement.

a) Le Rendement de

récupération

15

minerai avant concentration. Le rendement de

récupération doit être le plus élevé

possible. Il est donné par la formule suivante :

? =

|

C.c A.a

|

× 100 ou ? = c(a--r)

a(c--r)

|

× 100 (1.5)

|

|

Avec :

a : teneur du métal dans le minerai avant concentration

;

A : masse du minerai à flotter ;

c : teneur du métal dans le concentré ;

C : masse du concentré ;

r : teneur du métal dans le rejet ;

b) Le Rendement pondérale de

concentration

Le rendement pondéral de concentration est le rapport

en pourcentage de la masse du concentré sur la masse du minerai

alimenté à la flottation. Pour une bonne opération de

flottation, le rendement pondéral de concentration doit être le

plus bas possible. Ce rendement est donné par la relation suivante :

ð = A× 100 ou ð = c--r × 100 (1.6)

Avec :

ð : Le rendement pondéral de concentration ; C :

masse du concentré ;

A : masse du minerai à flotter

c) Le Taux de concentration

Le taux de concentration est le rapport de la teneur de

l'élément utile dans le concentré sur la teneur de cet

élément dans l'alimentation. La flottation est d'autant meilleure

lorsqu'au bout du compte, on obtient un concentré dont le taux de

concentration de l'élément utile est plus élevé. Le

taux de concentration est donné par l'expression :

16

ô = C (1.7)

a

Avec :

ô : le rendement pondéral de concentration ;

c : teneur du métal dans le concentré ;

a : teneur du métal dans le minerai avant

concentration.

1.8 Compromis entre le rendement de

récupération et la teneur en minéral utile dans le

concentré

Lors de la concentration, l'objectif poursuivi est de pouvoir

récupérer tout le minéral utile dans un concentré

qui aurait la plus faible masse possible. Dans ce cas, la teneur du

minéral dans ce concentré serait élevée ;

cependant, en pratique cela n'est pas toujours le cas, les opérations de

flottation n'étant pas sélectives jusqu'à ce point. Pour

pallier à cette limitation, on serait alors tenté de chercher

à prolonger la flottation de façon à avoir une grande

masse de concentré contenant presque tout le métal utile, mais de

faible teneur. Cela se faisant lorsqu'on vise à avoir un grand rendement

de récupération (Gill, 1991).

Une meilleure opération de flottation est celle qui se

conclut par un concentré de forte teneur en élément utile,

et dont le rendement de récupération est élevé

(Bouchard, 2006).

Comme ces deux concepts sont en opposition, Il convient donc

de se donner un compromis entre la teneur en élément utile que

l'on désire avoir dans le concentré, et le rendement de

récupération permettant d'avoir un tel concentré (Kelly et

Spottiswood, 1982).

Conclusion du premier chapitre

Cette partie a été consacrée en une

revue bibliographique de la technique de concentration par flottation

appliquée aux minerais oxydés et sulfurés, tout en

abordant les différents réactifs intervenant dans le processus de

flottation à la mousse.

La littérature n'a pas fournie une littérature

approfondie de la flottation différentielle appliquée aux

minerais oxydés qui se prêtent mal à cette technique de

concentration, à cause des modifications de collection qui sont moins

sélectives, le seul cas abordé était celui de la

17

flottation différentielle à l'aide des acides

gras. Cependant, la flottation différentielle s'adapte facilement aux

minerais sulfurés. Les différents exemples d'application fournis

dans ce chapitre ont permis de comprendre les différentes

démarches de séparation des différents minéraux

sulfurés présents dans un même minerai et/ou un même

concentré sur base d'un choix judicieux des réactifs chimiques

pouvant permettre la dépression, l'activation, et la collection d'un

minéral sulfuré particulier.

18

CHAPITRE II

FLOTTATION DES MINERAIS OXYDES CUPROCOBALTIFERES

2.1 Flottation des minerais oxydés et

sulfurés

Les minerais cuprocobaltifères contiennent le cuivre

et le cobalt sous forme des minéraux sulfurés et/ou des

minéraux oxydés.

Les minerais sulfurés en général, par

leur nature offrent une certaine facilité d'enrichissement par

flottation, par contre les minerais oxydés posent problème lors

de la flottation.

Les minerais oxydés flottent difficilement pour les

raisons suivantes :

? les minerais oxydés sont plus hydrophiles à

cause des liaisons ioniques ou atomiques non saturées

prédominantes, qui réagissent avec les molécules polaires

de l'eau ;

? les minéraux de la gangue ont une structure

semblable à celle des minéraux valorisables et par

conséquent le mode d'action des réactifs est moins

sélectif ;

? ces minerais ont une tendance accrue à la production

des fines lors de la fragmentation, ce qui diminuerait les performances

métallurgiques lors de leur concentration.

Les minerais mixtes sulfures - oxydes avec une proportion

importante en minéraux sulfurés, subissent un traitement en deux

stades que l'on appelle flottation différentielle ou mieux

séquentielle. On flotte en premier lieu les minéraux

sulfurés à l'aide des réactifs appropriés en

ajustant préalablement le pH de la pulpe entre le pH naturel et le pH

critique ; ce qui en améliore la flottabilité selon le type de

minéralisation principale du minerai mixte traité. On flotte

ensuite, de manière générale, les oxydes par sulfuration

superficielle. Ainsi, on obtient successivement un concentré

sulfuré et un concentré oxydé.

La concentration des minerais oxydés de cuivre se fait

principalement par les deux méthodes ci-après (Kanda, 2012):

? flottation à l'aide des xanthates après

sulfuration superficielle ;

? flottation à l'aide des acides gras ;

Puisque les constances de dissociations des équations

(2.3) et (2.4) sont très faibles respectivement 9.10-15et

1,2.10-15et que celle de l'équation (2.2) est très

élevée, la

19

Le choix entre l'un des procédés est

décidé par la prise en compte de la caractérisation

minéralogique du minerai, des coûts des réactifs, des

objectifs fixés par le concentrateur (teneur et rendement

désiré).

2.2 Flottation à l'aide des xanthates

après sulfuration superficielle

Les minerais oxydés de cuivre - cobalt ne sont pas

facilement récupérables à l'aide des collecteurs des

sulfures tels les xanthates. Pour les permettre de flotter, il est d'usage

industriel de les sulfurer superficiellement afin de les flotter comme des

minéraux sulfurés. La sulfuration a pour objectif la formation

d'une couche de sulfure à la surface des grains des minéraux

oxydés de Cu-Co, afin de les flotter par des collecteurs usuels des

sulfures tel les xanthates (Kanda, 2012).

En effet, il est admis que les minéraux oxydés

des métaux de base comme la smithsonite, la cérusite, la cuprite,

la ténorite et l'azurite ne se prêtent pas à la flottation

avec les collecteurs traditionnels des sulfures à cause de leur grande

hydrophilie. L'hydratation des minéraux oxydés libère des

ions métalliques polyvalents dans l'eau de la pulpe conduisant à

une consommation exagérée des réactifs de flottation. La

malachite et l'hétérogénite, contenus dans les minerais

oxydés cuprocobaltifères, sont également des

minéraux hydrophiles. Leur sulfuration avec le sulfure de sodium (Na2S),

le sulfhydrate de sodium (NaHS) ou le sulfure d'ammonium [(NH4)2S] permet de

les rendre aptes à la collection avec les collecteurs de type

sulfhydrile (Shengo, 2013).

2.2.1 Mécanisme de sulfuration

Le rôle de l'agent sulfurant est de former une

pellicule sulfure à la surface des grains d'oxydes valorisables pour

permettre la fixation d'un collecteur sulfhydrique approprié. (Bouchard,

2006)

La formation de cette couche se fait à l'aide du NaHS

selon les réactions suivantes :

NaSH+H2O ? NaOH+H2S

|

(2.1)

|

NaOH ? Na+ + OH-

|

(2.2)

|

H2S ? H+ + HS-

|

(2.3)

|

HS- ? H+ + S2-

|

(2.4)

|

|

20

concentration des ions (OH)- augmente plus

rapidement que celle des ions H+ et la pulpe devient très

alcaline. L'hydrolyse et la dissociation de NaHS libèrent les ions

OH-, HS- et S2-dans la solution. Ceux-ci peuvent

réagir avec les sites des minéraux en modifiant leurs

surfaces.

Les réactions suivantes vont donc avoir lieu avec le

site de cuivre lors de la sulfuration par les ions sulfures présent dans

la pulpe en fonction de la dissociation des ions hydrogénosulfures.

Cu2+ + S2- ? CuS (2.5)

La présence de l'oxygène de l'air dans la pulpe

provoque préférentiellement l'oxydation des ions HS-

et S2- ainsi que celle du film de surface qui est formé

à la surface des minerais oxydés. Les réactions possibles

avec l'oxygène de l'air sont les suivantes : (Blazy, 1970)

2NaHS + 2O2 ? Na2 SO4+H2S

|

(2.6)

|

CuS + 2O2 ? CuSO4

|

(2.7)

|

CuSO4 + H2S ? CuS + H2SO4

|

(2.8)

|

2NaHS + 4O2 ? Na2SO4 + H2SO4

|

(2.9)

|

|

2.2.2 Mécanisme de collection des minerais

oxydés par les xanthates

Il y a deux mécanismes possibles par lesquels les

collecteurs parviennent à rendre hydrophobes les grains collectés

: l'adsorption physique et la chemisorption (Barry, 2006).

a) L'adsorption physique

La fixation physique d'un collecteur sur la surface d'un

minéral résulte de l'attraction électrostatique entre

l'ion effectif de ce collecteur avec la surface chargée de

minéral. Les xanthates étant des collecteurs anioniques, leur

adsorption physique stipule que la charge de minéral valorisable soit

positive. Ainsi, le mécanisme de collection est le suivant (Ek et

Masson, 1973) :

? attraction électrostatique entre l'ion xanthique et

la surface positive du collecteur, suivie de l'adsorption ;

? à des températures élevées, on

assiste à un accroissement plus marqué de la densité

d'adsorption, puisqu' à ce moment les forces engendrées par les

liaisons hydrogènes entre les chaines hydrocarbonées s'ajoutent

aux forces d'attraction électrostatique ;

? lorsque la charge de surface est neutralisée il n'y

a presque plus d'attraction électrostatique. La seule force qui est

enjeu en ce moment est celle d'attraction causée

21

par les liaisons hydrogènes. A des concentrations

encore plus élevées du collecteur, on pourrait prévoir une

stabilisation de l'adsorption, car la surface adsorbant de plus en plus du

collecteur anionique, deviendrait éventuellement de signe négatif

repoussant par la suite le collecteur.

b) La chemisorption

La chemisorption de collecteur explique qu'au cours du

processus d'adsorption du collecteur qu'il y ait au moins une étape

reposant sur un mécanisme chimique. Le processus de chemisorption du

collecteur comprend les étapes suivantes (Ek et Masson, 1973) :

? Dissolution partielle de minéral, ce qui donne un

élément métallique dissocié en solution aqueuse

:

Mn+ (surf)= Mn+ (aq) (2.10)

? Hydrolyse de métal dissocié pour donner un ion

complexe de type hydroxylé :

(2.11)

Mn+ (aq) + H2O (MOH) n-1 aq+H+

? Chemisorption de complexe hydroxylé par la surface

du minéral et annulation partielle de la charge de surface ;

? Adsorption physique du collecteur avec partage de l'atome

d'hydrogène du complexe hydroxylé entre ce dernier et l'ion du

collecteur.

2.3 Flottation aux acides gras

Dans le procédé de flottation aux acides gras

tel que réalisé au Katanga, l'acide gras est utilisé sous

forme d'une mixture additionnée à une pulpe de minerai

broyé, et préalablement conditionnée. Les travaux

antérieurs indiquent que les collecteurs souvent utilisés sont

des mélanges d'acides gras non-saturés dont le rôle serait

plutôt moussant, et des acides gras saturés, dont le rôle

est collecteur. A ce jour, la mixture est d'une composition variable selon les

fabricants. Elle est généralement à base d'huile de palme

hydrolysée et de gasoil (Kanda, 2012).

La mixture est émulsionnée dans l'eau chaude en

présence d'une quantité de carbonate de sodium qui augmente la

stabilité de l'émulsion.

Actuellement , l'acide gras collecteur utilisé est

l'huile de palme reconstruite à 75 % , ceci signifie que l'huile de

palme hydrolysée est ramenée par mélange avec l'huile de

palme brute à une acidité de 75 % .Cette huile de palme dite

reconstituée est mélangée avec du gasoil et du

22

tall oil dans les proportions de 72 % , 24 % ,4 % , le tout

est émulsifié dans de l'eau chaude légèrement

carbonatée. Le Rinkalore est le nouveau réactif de type acide

gras, en promotion qui remplace l'huile de palme comme collecteur devenue rare

au Katanga et devant être importé.

La qualité de l'eau employée dans les

concentrateurs est d'une importance capitale. Les eaux de rivières

pompées par les industriels installés au Katanga sont

relativement dures. La qualité de l'eau est aussi fonction des terrains

qu'elle traverse ainsi que des saisons. Les ions Ca++ et Mg++

ainsi que les sels alcalino-terreux contenus dans les eaux des

rivières consomment les acides gras par formation des savons

insolubles.

Ils ont aussi un effet floculant sur la pulpe. Ainsi pour

corriger cette dureté de l'eau, le carbonate de sodium est

utilisé lors du conditionnement de la pulpe. Le silicate de sodium est

utilisé quant à lui, comme dispersant de la gangue et

déprimant. L'ordre dans lequel s'exerce l'effet de dépression du

silicate de sodium sur un minerai de cuivre-cobalt Katangais est le suivant

(Kanda, 2012):

? quartz, chrysocolle ;

? cuprite, hématite ;

? malachite ;

? calcite, dolomie, talc

Comme la calcite, la dolomie et le talc sont les moins

déprimés, ils sont souvent collectés avant la malachite,

c'est la raison pour laquelle le procédé aux acides gras ne

convient pas pour les minerais à gangue talqueuse ou dolomitique. Pour y

remédier, certains industriels pré-flottent la gangue et flotte

ensuite les minéraux porteurs de cuivre et de cobalt (Kanda, 2012).

Les acides gras possèdent un bon pouvoir collecteur de

la malachite en milieu alcalin, ce pouvoir découle de leur

affinité pour ce minéral. La collection est aussi satisfaisante

pour l'hétérogénite et la pseudomalachite mais

relativement nulle pour la chrysocolle.

Le pH optimum pour la flottation des minerais oxydés

est souvent compris entre 8 et 10.

Dans l'échelle de dépression des

minéraux par le silicate de sodium, l'hétérogénite

se place entre la gangue et la malachite, ce qui suggère que l'on

pourrait récupérer les minéraux de cobalt

légèrement après la malachite lors de la flottation aux

acides gras. Par une addition étagée de la mixture, on arrive

à flotter en tête un concentré riche en cuivre et

légèrement cobaltifère qui sera suivi d'un

concentré cuprocobaltifère collectant le reste du cobalt

flottable (Kanda, 2012).

23

2.4 Flottation des minerais oxydés

cuprocobaltifères au Katanga

2.4.1 Au concentrateur de Kamoto (KTC)

Les minerais oxydés et mixtes provenant des mines de

T17 et de KOV ont des teneurs moyennes en cuivre et en cobalt qui sont

respectivement de 4,5 % et 0,4 %.

Ils sont traités à l'aide des réactifs

suivants : le sulfhydrate de sodium NaHS comme agent sulfurant, le potassium

Normal Butyl Xanthate PNBX comme collecteur principal, le G41 comme agent

moussant et stabilisant de la mousse, le silicate de sodium Na2SiO2 comme

dispersant des fines particules et déprimant de la gangue, le Rinkalore

5 (90% Rinkalore 5 et 10% de KOH) comme collecteur et moussant, la mixture qui

un mélange de 95 % du gas - oil et de 5 % de Rinkalore 10 comme

collecteur d'appoint, et agent minéralisant moussant.

Le traitement commence par une préflottation dans les

machines ébaucheuses 611-612-621622, en vue de flotter d'abord les

minéraux sulfurés et les éliminer du circuit et le rejet

sera constitué uniquement des minerais oxydés. Le

concentré des premiers bancs des machines 611-612-621-622, alimente la

machine finisseuse 631 et le concentré des deuxièmes bancs,

rentre en tête du circuit et le rejet alimente les tanks Cell pour

oxyde.

Le rejet de la préflottation constitue l'alimentation

du circuit des oxydes. Passant par trois conditionneurs placés en

série (053-054-055), on alimente trois rangées de six colonnes et

une rangée de cinq colonnes. Le concentré des colonnes est fini

et est envoyé dans le tank 11/1 pour l'expédition aux usines

hydrométallurgiques de Luilu. Le rejet des colonnes est alimenté

dans deux distributeurs.

Un distributeur alimente les machines ébaucheuses

601-602-603-604 à quatorze cellules. Un autre distributeur alimente les

machines ébaucheuses 801-802-803-804 à quatorze cellules.

Les premiers bancs des deux machines ébaucheuses,

alimente le tank 11/1 pour les usines hydrométallurgiques de Luilu, et

les deuxièmes bancs alimentent également le tank 11/1. Le rejet

des deux machines ébaucheuses est un rejet définitif qui passe

par la bâche 5/75N et est envoyé à l'embouage ou à

potopoto et au retraitement des sables.

24

2.4.2 Au concentrateur de Kambove (KVC)

Les minerais traités contiennent en moyenne 2,5 % Cu

et 0,25 % Co, provenant de la mine de Kamfundwa. La pulpe est alimentée

dans un conditionneur où sont ajoutés les différents

réactifs de flottation du cuivre. Le circuit de flottation cuivre est

constitué d'un ébauchage suivi d'un épuisement, et d'une

étape de retraitement des sables. A l'ébauchage le

concentré de tête est considéré comme

concentré fini et est envoyé à la décantation, et

le reste du concentré ébauché avec le concentré de

tête de l'épuisement sont également envoyés à

la décantation, tandis que le concentré de queue de

l'épuisement avec tout le concentré du retraitement des sables

sont renvoyés en tête de flottation cuivre (ébauchage). Le

type des machines de flottation utilisées à KVC est le Wemco,

ainsi que des cellules Denver. Les réactifs utilisés sont : le

Moussant (G41), l'amyl xanthate de potassium (KAX), le silicate de sodium

(Na2SiO3), le sulfhydrate de sodium (NaHS) et la mixture (90/10) de gasoil et

de Rinkalore 10.

Conclusion du deuxième chapitre

La flottation à l'aide des xanthates après

sulfuration superficielle reste la méthode la plus utilisée dans

la concentration des minerais oxydés cuprocobaltifères

pratiquée actuellement dans les concentrateurs rencontrés au

Katanga. La flottation des minerais oxydés du cuivre aux acides gras

naturels ne se pratique plus au Katanga. L'acide gras est utilisé sous

forme d'une mixture additionnée à une pulpe de minerai

broyé, et préalablement conditionnée. La mixture est

émulsionnée dans l'eau chaude en présence d'une

quantité de carbonate de sodium qui augmente la stabilité de

l'émulsion.

Dans ce chapitre, nous avons compris que les minerais

oxydés se prêtaient mal à la flottation, suite à

leurs liaisons ioniques ou atomiques non saturées prédominantes,

qui réagissent avec les molécules polaires de l'eau, et du fait

que les minéraux de la gangue ont une structure semblable à celle

des minéraux valorisables et par conséquent le mode d'action des

réactifs est moins sélectif, enfin, ces minerais ont une tendance

accrue à la production des fines lors de la fragmentation, ce qui

diminuerait les performances métallurgiques lors de leur concentration.

Les minerais sulfurés par contre, présentent des natures de

flottation différentes qui facilitent leur concentration.

25

CHAPITRE III

MATERIEL ET PROCEDURE EXPERIMENTALE

3.1 Origine de l'échantillon composite

étudié

Cette étude porte sur trois échantillons

obtenus différemment. Le premier échantillon a été

prélevé sur le concentré produit au concentrateur de

Kambove. Ce concentrateur produit principalement les concentrés

oxydés de cuivre et de cobalt à partir des minerais oxydés

de Kamfundwa. Le deuxième échantillon a été

prélevé sur les concentrés produits au concentrateur de

CMSK. Ce concentrateur produit des concentrés à partir des

minerais de Luiswishi. Le troisième échantillon a

été prélevé sur un concentré produit au

laboratoire d'EMT. Ce concentré a été flotté dans

une machine de flottation de laboratoire de type DENVER.

Ces trois échantillons ont été

analysés par la méthode instrumentale à l'ICP (tableau 1).

Le premier et le deuxième échantillon sont riches en cuivre avec

des teneurs supérieures à 10 %, tandis que le troisième

échantillon est pauvre en cuivre avec une teneur d'environ 6 %. Quant

à la teneur en cobalt, le deuxième et le troisième

échantillon sont riches en cobalt avec des teneurs supérieures

à 5 %, tandis que le premier échantillon ne contient presque pas

du cobalt.

Tableau 1 - Proportions constitutives de

l'échantillon du concentré étudié

Dénomination

|

Teneurs (%)

|

|

Cobalt

|

1er échantillon : Concentré de Kambove

|

11

|

0,45

|

2ème échantillon : Concentré de CMSK

|

12

|

6

|

3ème échantillon : Concentré du

laboratoire EMT

|

5,89

|

8

|

|

Ces trois échantillons ont été

mélangés en un seul composite sur lequel ont porté tous

nos tests expérimentaux. Ils ont été

mélangés dans les proportions respectives de 29,1 ; 48,9 ; et

21,8 %. Pour ce faire, nous avons constitués 13,7 kg de

l'échantillon composite en prenant respectivement 4 ; 6,7 ; et 3 kg de

l'échantillon, ce qui correspond aux valeurs calculées des

teneurs en cuivre et en cobalt qui sont respectivement de 10,37 et 4,81 %

26

3.2 Caractérisation de l'échantillon

3.2.1 Caractérisation chimique du

concentré

L'échantillon composite a été

analysé chimiquement en détail (tableau 2). Cette analyse montre

que les teneurs en cuivre et en cobalt sont respectivement de 10,04 % et 4,71

%.

Tableau 2 - Composition chimique de

l`échantillon étudié

Eléments

|

Teneur (%)

|

Eléments

|

Teneur (%)

|

Cu total

|

10,04

|

MgO total

|

9,13

|

Cu oxyde

|

5,28

|

MgO soluble

|

0,30

|

Co total

|

4,71

|

Zn

|

0,04

|

Co oxyde

|

2,15

|

Mn

|

0,18

|

CaO total

|

0,69

|

SiO2

|

69,80

|

CaO soluble

|

0,29

|

Fe total

|

4,30

|

|

La teneur en cuivre oxyde est de 5,28 %, soit une proportion

de 52,53 % par rapport au cuivre total. De même, la teneur en cobalt

oxyde est de 2,15 %, soit une proportion de 45,64 % par rapport au cobalt

total. Il ressort de ce qui précède que l'échantillon

composite contient environ 47,4 % cuivre sous forme sulfurée et 54,35 %

cobalt sous forme sulfurée. L'analyse montre en outre que la gangue est

principalement constituée de la silice (69,80 %) et de la

magnésie (9,16 %).

3.2.2. Caractérisation minéralogique du

concentré

La caractérisation minéralogique a

été réalisée au microscope optique. Les principaux

minéraux utiles identifiés sont repris dans le tableau 3.

Tableau 3 - Composition Minéralogique

de l'échantillon étudié

Classes

|

Minéraux principaux

|

Oxydes

|

Malachite

|

|

Sulfures

|

Chalcopyrite

|

|

|

|

|

27

L'échantillon étudié est un

concentré mixte oxyde - sulfure. Les minéraux de cuivre sont la

malachite (CuCO3.Cu(OH)2), la chalcopyrite (CuFeS2), la bornite (Cu5FeS4), la

chalcosine (Cu2S) et la Carrollite (CoCu2S4); le Cobalt était

principalement sous forme d'hétérogénite

(CoO3.Co2O3.CuO.7H2O). La gangue principalement formée de quartz (SiO2),

de la dolomite (CaMg(CO3)2), et des oxydes de fer (limonite FeO(OH).nH2O).

3.2.3. Caractérisation granulochimique

L'objectif de la caractérisation

granulométrique est de déterminer la répartition des

minéraux de valeur sur chaque tranche granulométrique

c'est-à-dire les poids et les teneurs respectives des minéraux

dans différentes tranches granulométrique et cela afin de

connaitre la tranche dans laquelle est repartie la majeure partie du cuivre et

du cobalt. Ces fractions sont constituées des particules dont la

dimension couvre un intervalle restreint et diminue d'une fraction à

l'autre. La méthode de tamisage utilisée dans cette étude

permet la récupération d'échantillons

séparés en fonction de la taille des particules. Vu la finesse de

grains, le tamisage humide a été préféré au

tamisage à sec.

Le principe d'analyse consiste à classer les grains

constituant l'échantillon en utilisant une série de tamis,

emboités les uns sur les autres, dont les dimensions des ouvertures sont

décroissantes du haut vers le bas. L'échantillon

étudié est placé en haut des tamis et le classement des

grains est obtenu par le mouvement vibratoire horizontal et des secousses

verticales. Les fractions granulométriques obtenues ont

été soumises à l'analyse chimique afin de

déterminer la teneur en cuivre et en cobalt.

a) Matériel utilisé

Le matériel suivant a été utilisé

:

? un jeu de 6 tamis de la série américaine

TYLER, soit 65, 100, 150, 200, 270, et 325 mesh ;

? un appareil vibreur porteur de la série des tamis,

« RO-TAP », dont la marche se règle à l'aide d'une

minuterie dans une plage de 0 à 30 minutes ;

? une balance de marque SARTORIUS de charge maximale 4000

grammes ;

? le spectre d'absorption atomique pour la

détermination des teneurs en Cuivre et en Cobalt.

28

b) Mode opératoire

Nous avons procédé comme suit :

· peser 500 g de l'échantillon et répulper

;

· effectuer un tamisage humide de la pulpe sur un tamis de

325 mesh;

· sécher à l'étuve les deux produits

obtenus, les refus et les passants de ce tamis, séparément

à l'étuve pendant 24 heures ;

· tamiser les refus sec sur l'appareil « RO-TAP »

en utilisant le jeu de 6 tamis ;

· mettre ensemble toutes les fractions inférieures

à 400 mesh ;

· peser les refus des différentes tranches

granulométriques et déterminer leurs proportions ;

· pour chaque fraction granulométrique, faire

analyser le cuivre et cobalt ;

· calculer leurs répartitions.

Les résultats de l'analyse granulométrique et

granulochimique sont donnés dans le tableau 4 et présentés

aux figures 2 et 3.

29

Tableau 4- Résultats des analyses

granulochimiques de l'échantillon étudié

Tranches

|

Poids

|

Cuivre

|

Cobalt

|

Micron mètre

|

g

|

%

|

%

|

Poids (g)

|

Répart. (%)

|

%

|

Poids (g)

|

Répart. (%)

|

+212

|

8,67

|

1,77

|

9,59

|

0,83

|

1,86

|

3,74

|

0,32

|

1,42

|

-212 + 150

|

5,47

|

1,11

|

7,99

|

0,44

|

0,98

|

7,54

|

0,41

|

1,88

|

|

14,14

|

2,88

|

8,97

|

1,27

|

2,84

|

5,21

|

0,74

|

3,22

|

-150 + 106

|

12,79

|

2,6

|

9,34

|

1,19

|

2,67

|

5,17

|

0,66

|

2,89

|

|

26,93

|

5,48

|

9,15

|

2,46

|

5,52

|

5,19

|

1,4

|

6,12

|

-106 + 75

|

21,87

|

4,45

|

13,79

|

3,02

|

6,75

|

5,66

|

1,24

|

5,42

|

|

48,8

|

9,94

|

11,23

|

5,48

|

12,27

|

5,4

|

2,64

|

11,53

|

-75 + 53

|

4,08

|

0,83

|

11,95

|

0,49

|

1,09

|

5,02

|

0,2

|

0,9

|

|

52,88

|

10,77

|

11,28

|

5,97

|

13,36

|

5,37

|

2,84

|

12,43

|

-53 + 45

|

32,85

|

6,69

|

13,52

|

4,44

|

9,94

|

5,63

|

1,85

|

8,09

|

|

85,73

|

17,46

|

12,14

|

10,41

|

23,3

|

5,47

|

4,69

|

20,52

|

- 45

|

405,37

|

82,54

|

8,49

|

34,25

|

76,7

|

4,48

|

18,16

|

79,48

|

Total

|

491,1

|

100

|

9,09

|

44,66

|

100

|

4,65

|

22,85

|

100

|

|

% Poids % Cuivre % Cobalt

30

90 80 70 60 50 40 30 20 10

0

212 181 128 90 69 54 22

Dimension des tamis (um)

Figure 2- Pourcentage poids,

teneurs en cuivre et en cobalt dans les différentes tranches

Passants cumulés (%)

101

99

97

95

93

91

89

87

Figure 3-Distribution

granulométrique de l'échantillon composite

étudié

1,00 1,20 1,40 1,60 1,80 2,00 2,20 2,40 2,60 2,80 3,00

Log Dimension des particules (um)

31

L'examen de la courbe de la figure 2 montre que :

· une prédominance de la classe fine

(inférieure à 45 um) contenant environ 76,7 % de cuivre et79,48 %

de cobalt pour une proportion pondérale de 82,54 % ;

· la fraction supérieure à 200 mesh renferme

environ 12,27 % de cuivre et 11,53 % de cobalt ;

· 13,79 % de cuivre et 5,66 % de cobalt sont contenus dans

la tranche granulométrique de 200 mesh ;

· Les teneurs cuivre et cobalt sont respectivement de 11,03

et 8,99 % dans les tranches granulométriques allant de - 200 à +

400 mesh.

Cette étude montre que l'échantillon composite

étudié n'a pas nécessité de broyage vue que

l'échantillon est un concentré dont la granulométrie est

déjà adaptée pour les opérations de flottations

ultérieures.