ntroduction au diagnostic

Sommaire

1.1 Introduction 2

1.2 Principe du diagnostic et définitions

3

1.3 Les différentes étapes du diagnostic

d'un système 4

1.4 Classification des approches de diagnostic

5

1.1 Introduction

En raison d'une modernisation incessante des outils de

production, les systèmes industriels deviennent de plus en plus

complexes et sophistiqus. En parallèle, la fiabilité, la

sûretéde fonctionnement sans oublier la protection de

l'environnement sont devenues de véritables enjeux pour les entreprises

actuelles. Le diagnostic des systèmes est apparu dans le but

d'améliorer les points précédents. Discipline de

l'automatique à part entière, ce module de surveillance qu'est le

diagnostic fait l'objet d'un engouement prononcédepuis des

décennies. En effet, la recherche dans ce domaine n'a fait que prendre

de l'importance dans le monde entier, aussi bien de manière

théorique que pratique.

Dans ce contexte, de nombreuses approches sont

développées, en vue de la détection de défaillances

et du diagnostic, par les différentes communautés de recherche en

automatique, intelligence artificielle... etc. Les méthodes se

différencient par rapport au type de connaissance a priori sur le

processus qu'elles nécessitent. Ainsi, elles peuvent être

classées, de faon générale, comme des méthodes

à base de modèles, à base de connaissances et des

méthodes à base de données historiques. Les

méthodes à base de modèles considèrent un

modèle structurel du comportement du processus basésur des

principes physiques fondamentaux. Ces modèles peuvent être de type

quantitatif, exprimés sous forme d'équations mathmatiques ou bien

de type qualitatif, exprimés par exemple sous forme de relations

logiques. Les méthodes à base de connaissance exploitent les

compétences, le raisonnement et les connaissances des experts sur le

processus pour les transformer en règles, de manière à

résoudre des problèmes spécifiques. Enfin, les

méthodes à base de données cherchent à

découvrir des informations, sous forme d'exemples type ou tendances, au

sein des mesures venant des capteurs et des actionneurs, pouvant identifier le

comportement du procédé. Ces méthodes comprennent, parmi

d'autres, les méthodes d'apprentissage et de classification (ou

reconnaissance de formes).

Principe du diagnostic et définitions Introduction au

diagnostic

Sachant que nous ne disposons pas souvent d'un modèle

de comportement réel, un travail de simulation s'impose. Au cours de ces

vingt dernières années, les outils informatiques pour la

modélisation et la simulation des procédés se sont

développés conjointement avec les outils et techniques

informatiques. La technologie des ordinateurs a considérablement

évoluéet les langages ont progressé, passant d'une

approche procédurale à une approche orientée objet. En

cette dernière décennie, les simulateurs dynamiques se sont

améliorés en termes de structure et de fonctionnalité.

L'informatique est aujourd'hui le carrefour de plusieurs voir toutes

sciences.

1.2 Principe du diagnostic et définitions

1.2.1 Principe du diagnostic

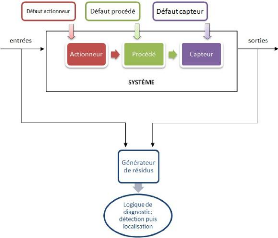

De manière générale, un système

industriel est composéde trois parties : - Les actionneurs

- Le procédé- Les capteurs

Les défauts peuvent survenir sur chacune de ces trois

parties.

Le diagnostic de défaut consiste donc en la

détermination du type, de l'amplitude,

de la localisation et de l'instant d'occurrence td d'un

défaut, il comprend trois étapes

successives :

- La détection du défaut

- l'isolation du défaut

- L'identification du défaut

3

Figure 1.1 - Structure générale d'un système

de diagnostic

Principe du diagnostic et définitions

Introduction au diagnostic

|