íãáÚáÇ

ËÍÈá Çæ

íáÇÚáÇ

âþàÌà'

ÉÑÇÒ?

ÉÜÈÇäÚ

BADJI MOKHTAR- ANNABA UNIVERSITY UNIVERSITE BADJI MOKHTAR

ANNABA

-ÑÇÊÎã ????

?????

Année : 2015

Faculté: Sciences de l'Ingéniorat

Département: Electronique

MEMOIRE

Présenté en vue de l'obtention du

diplôme de :MASTER

Intitulé

Modélisation et diagnostic des

systèmes non linéaires par ACP

à

noyaux

Domaine : Sciences et Technologies Filière :

Génie électrique

Spécialité:

Robotique et informatique industrielle

Par :DJOUDI Chemse-Eddine

DEVANT Le JURY

Président: BENSAOULA.Salah M.C.A

U.ANNABA

Directeur de mémoire: HARKAT.Mohamed-Faouzi Pr

U.ANNABA

Examinateur: BOULEBTATECHE.Brahim M.C.A

U.ANNABA

i

.emerciementf

Les travaux présentés dans ce mémoire ont

étéréaliséau sein du laboratoire des

Systèmes et Matèriaux Avancés (LASMA) - Universit Badji

Mokhtar Annaba

Je remercie tout d'abord Dieu tout puissant de m'avoir

donnéle courage, la force et la patience d'achever ce modeste

travail.

Je remercie tous les enseignants que j'ai eu tout au long de

cette formation, qui m'ont appris énormément.

Je tiens à exprimer mon respect et gratitude à mon

tuteur et encadreur Professeur Mohamed-Faouzi HARKAT pour le suivi de mon

mémoire, son aide ainsi que disponibilité.

Mes remerciements vont également à Monsieur Tarek

AIT IZEM pour ces judicieux conseils et soutien.

Je remercier également les membres de jury d'avoir

acceptéd'examiner et de juger ce travail.

Ainsi que je ne saurais trop remercier mes parents pour leur

soutien tout au long du parcours.

ii

A` ma mère

A` mes proches et amis

A`

tout ceux qui m'ont soutenu

A` ceux que j'aime et

qui m'aiment et

comptent pour moi

Chemse-?ddine.

iii

?'esum'e

Dans ce travail, nous avons présentéune approche

statistique multi-variables pour la modèlisation et le diagnostic des

sysèmes non linéaires. Cette approche, appelée analyse en

composantes principales à noyau, qui est une extension de l'ACP

classique au cas non linéaire, est basée sur une transformation

des données en utilisant une fonction Noyau(Kernel) pour la

linéairasation des des variables non linéaires initiales.

Ce travail est partagéen quatre chapitres,

organiés de la façon suivante :

Le premier chapitre présente un aperçu sur le

principe de diagnostic. Nous exposant les différentes étapes pour

la mise en place d'un système de surveillance, la structure

générale et la classification des méthodes

utilisées dans un système de diagnostic.

Dans le deuxième chapitre on à

présentéla description de la méthode ACP classique, ainsi

que ses différentes étapes pour la modèlisation,

détection et localisation de défauts.

Le troisième chapitre est consacréà l'ACP

à noyau. Oùla transformation noyau effectuant un changement de

base qui permet de projeter les données dans un nouvel espace est mise

en oeuvre, La modélisation est ainsi facilitée, par l'application

de l'ACP linéaire, puisque on passe d'un système initialement non

linéaire, à un autre linéaire. Par contre l'espace de

représentation sera de dimension plus importante que l'espace de

départ.

Le dernier chapitre compte à lui a

étéconsacréà l'application de la méthode du

diagnostic, oùle principe de l'ACP à noyau et de

modélisation et la génération de résidus sont

présentés à l'aide d'un simulateur du processus chimique

Tennessee Estman Challange Process (TECP).

Mots-clés : Diagnostic, Détection et localisation

de défauts capteurs, Analyse en Composantes Principales a' noyau,

Tennessee Estman

iv

?bstract

In this work, we presented a statistical multivariable

approach used for modeling and diagnosis of nonlinear systems, namely, Kernel

Principal Component Analysis (KPCA). This approach, which is an extension of

the classical PCA for nonlinear data, is based on a transformation of the

nonlinear input data using a kernel function, thus resulting in a new

representation with linear relations among the variables, where conventional

PCA can be used for modeling and diagnosis. This work is composed of four

chapters and is organized as follows:

The first chapter presents a global preview of diagnosis,

different steps for the establishment of a monitoring system are explained,

along with the different methods and approaches used in diagnosis, organized in

different classes.

In the second chapter we presented the classical principal

component analysis method, and its different steps, applied for modeling, and

fault detection and isolation.

The third chapteris devoted to the Kernel PCA, where a kernel

transformation is used for the projection of nonlinear data into a new linear

presentation space. The use of conventional PCA for modeling of the data is

then possible because of the new linear nature of the obtained data. However,

the new representation space is of higher dimension compared to the initial

space.

Finally, the last chapter contains the application of the

kernel PCA method for the modeling phase as well as fault diagnosis by

generating residuals on a chemical process, namely, the Tennessee Eastman

challenge process TECP.

Keywords : Diagnosis, Sensor fault detection and isolation,

Kernel Principal Components Analysis, Tennessee Estman

v

Table des matières

Table des Figures vii

Introduction générale 1

Chapitre 1

Introduction au diagnostic

1.1 Introduction 2

1.2 Principe du diagnostic et définitions 3

1.2.1 Principe du diagnostic 3

1.2.2 Définitions 4

1.3 Les différentes étapes du diagnostic d'un

système 4

1.4 Classification des approches de diagnostic 5

1.4.1 Les approches relationnelles 6

1.4.2 Les méthodes de traitement de données

6

1.4.3 Les méthodes à base de modèles

7

Chapitre 2

Analyse des composantes principale

2.1 Introduction à l'ACP 8

2.2 Identification du modèle ACP 9

2.3 Estimation des paramètres du modèle ACP

10

2.4 Détermination de la structure du modèle

14

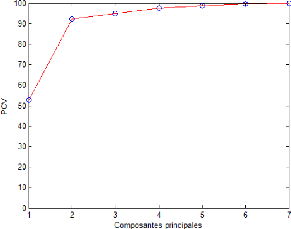

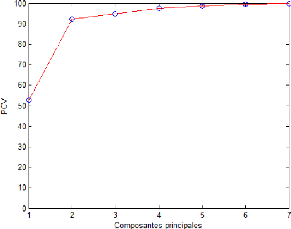

2.4.1 Pourcentage cumuléde la variance totale (PCV)

14

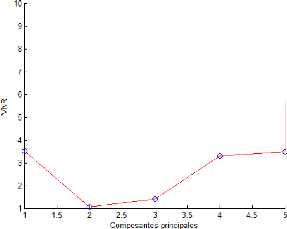

2.4.2 Variance non reconstruite (VNR) 15

2.4.3 Validation croisée 16

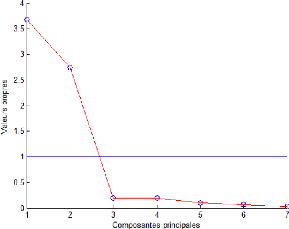

2.4.4 Moyenne des valeurs propres 17

2.5 Détection et localisation de défauts 18

2.5.1 Génération de résidus par

estimation d'état 18

2.5.2 Statistique SPE 21

2.5.3 Statistique T2 de Hotelling 22

2.5.4 Localisation de défauts par ACP partielle 22

vi

Table des matières

Chapitre 3

L'ACP à Noyau (Kernel PCA)

3.1 Introduction 25

3.2 Méthodes à noyaux et Kernel PCA 26

3.2.1 Méthodes à noyaux 26

3.2.2 Kernel PCA 28

3.3 Détection et localisation en Kernel PCA 30

3.3.1 Détection en Kernel PCA 30

3.3.1.1 Statistique SPE . 31

3.3.1.2 Statistique T2 32

3.3.2 Localisation de défauts par KPCA partielle 32

3.4 Algorithme de base du Kernel PCA 33

4.1 Introduction 35

4.2 Description du processus 36

4.3 Identification du modèle Kernel PCA . 38

4.4 Détection et localisation de défauts 38

4.4.1 Détection de défauts 38

4.4.2 Localisation de défauts 39

Annexes

Conclusion générale 42

Bibliographie 43

vii

Table des figures

1.1 Structure générale d'un système de

diagnostic 3

1.2 Les différentes étapes d'un système

4

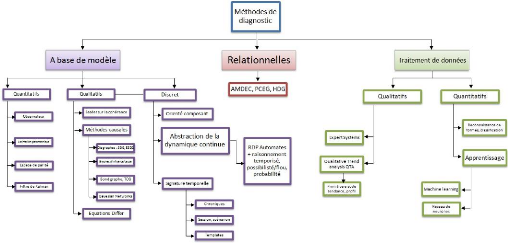

1.3 Les différentes méthodes de diagnostic 6

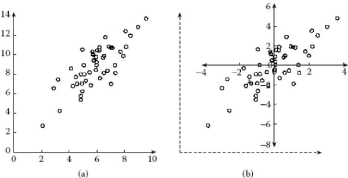

2.1 Déroulement D'une analyse en composantes

principales.(a) Distribution

d'entrée.(b) Centrage et réduction de cette

distribution 10

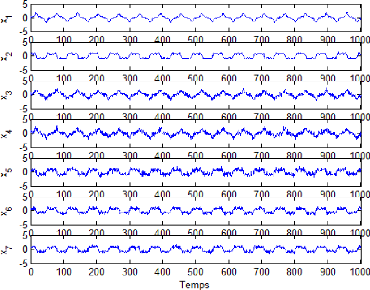

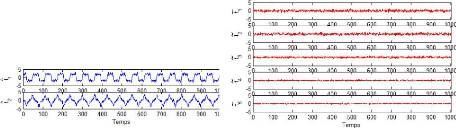

2.2 Mesures simulées de x1...x7 du premier exemple

d'illustration 12

2.3 Évolution de toutes les composantes du premier exemple

d'illustration . 13

2.4 Évolution du PCV en fonction du nombre de composantes

15

2.5 Évolution du VNR en fonction du nombre de composantes

16

2.6 Évolution du PRESS en fonction du nombre de

composantes 17

2.7 Évolution des Valeurs propres en fonction du nombre de

composantes . . 18

2.8 Évolution de La projection de X sur les premiers

(l) et dernièrs (in - l)

vecteurs propre de 20

2.9 Comparaison entre X et l'estimationXà à

partir des composantes principale . 20 2.10 Indice SPE dans le cas sain et le

cas défaillant avec un seuil de 95% . . . . 21

2.11 Indice T2 dans le cas sain et le cas

défaillant avec un seuil de 95% 22

2.12 Procèdure de structuration de résidus par ACP

partielles 23

2.13 Procèdure de localisation par ACP partielles

structurée 23

2.14 L'évolution des SPE des modèles réduits

24

2.15 Table des signatures théoriques 24

3.1 Représentation des données non linéaire

par ACP classique 25

3.2 Représentation des données non linéaire

par KPCA . 26

3.3 Représentation en utilisant des fonctions de bases

Ö 26

3.4 Concept global du KPCA . 31

3.5 Procédure de structuration de résidus par KPCA

partielles 33

3.6 Procédure de localisation par KPCA partielles

structurée 33

3.7 Représentation de l'algorithme de KPCA . 34

4.1 La description du procéssus 36

4.2 La description des variables mesurées 36

4.3 Les variables mesurées pour la simulation 37

4.4 Simulateur Tennessee Estman Process 37

4.5 Évolution de l'indice SPE cas sain et

défaillant 38

4.6 Table des signatures théoriques 39

4.7 L'évolution des SPE des modèles réduits

40

1

ntroduction générale

Certes, l'automatisation des procédés

industriels, de plus en plus complexes, a permis des gains importants en termes

de productivitéet de qualité. Cependant, les systèmes

automatisés de production sont devenus vulnérables

aux défaillances. Une

vulnérabilitéàl'origine de coûts

importants en termes de sécuritépour faire face aux risques

d'accidents,

de pollutions, ... et en termes de disponibilitépour

améliorer la productivité, ... En fait, une défaillance

d'une partie du processus peut endommager tout le système de production

pouvant engendrer des pertes en vies humaines et des dommages sur le plan

économique et écologique. Ainsi, les défaillances plus ou

moins critiques représentent une limite aux bénéfices

résultant de l'automatisation.

Cette situation a justifiéla mise en oeuvre d'une

recherche scientifique ayant pour objectif le développement des

approches fiables de surveillance de systèmes afin de détecter de

façon précise et précoce l'apparition des défauts

et de trouver des solutions adaptées à chaque

procédéindustriel.

Dans la littérature, il existe une multitude de

méthodes pour aborder ce type de

problème, parmi ces méthodes, l'Analyse en

Composantes Principales (ACP), qui a étélargement

utilisée pour la détection et la localisation des défauts

de capteurs. Cette technique est classée parmi les méthodes sans

modèle à priori, le modèle se révèle

àposteriori par la collecte de données recueillies sur

le systéme en fonctionnement normal

sans effectuer une distinction entre ses entrées et ses

sorties.

Son principe consiste à transformer les variables d'un

système en un nombre restreint de nouvelles variables, appelées

composantes principales, via une projection orthogonale exploitant les

combinaisons linéaires ou quasi-linéaires entre les variables

d'origine. Le nouvel espace de repr'sentation réduit est

partitionnéen deux parties, à savoir, l'espace principal et

résiduel, à partir desquels les techniques de détection et

de localisation des défauts sont utilisées pour la surveillance

du processus.

Seulement, la plupart des systémes sont dynamiques et

non linéaires. Ainsi l'application de l'ACP classique n'est pas

trés adaptée à ce type de données, afin de

contourner cette difficulté, plusieurs approches ont

étédéveloppées, l'ACP non linéaire

basée sur les réseaux de neurones (Tan and Mavrovouniotis, 1995),

l'ACP non linéaires avec l'utilisation de la programmation

génétique (Hiden et al. 1999), l'ACP à noyau (Kernel PCA)

(Schokopf et al. 1998). d'autre auteurs y ont contribué, on peut en

citer Jie Yu(2012), Qin et al(2001), Lee et al(2004).

Dans ce travail, nous avons choisi d'exploiter l'ACP à

noyau (kernel PCA), pour aborder la modèlisation et le diagnostic des

défauts dans les applications industrielles qui possèdent un

grand nombre de variables (capteurs/actionneurs) non linéaires. L'ACP

à noyau, a attirél'attention des chercheurs, par sa

capacitéd'extraire la corrélation non linéaire entre les

variables et du fait qu'elle ne fait appel à aucune procédure

d'optimisation pour l'estimation du modèle ACP non linéaire,

comme c'est le cas de l'ACP utilisant les réseaux de neurones. C'est ce

qui conforte notre choix.

2

ntroduction au diagnostic

Sommaire

1.1 Introduction 2

1.2 Principe du diagnostic et définitions

3

1.3 Les différentes étapes du diagnostic

d'un système 4

1.4 Classification des approches de diagnostic

5

1.1 Introduction

En raison d'une modernisation incessante des outils de

production, les systèmes industriels deviennent de plus en plus

complexes et sophistiqus. En parallèle, la fiabilité, la

sûretéde fonctionnement sans oublier la protection de

l'environnement sont devenues de véritables enjeux pour les entreprises

actuelles. Le diagnostic des systèmes est apparu dans le but

d'améliorer les points précédents. Discipline de

l'automatique à part entière, ce module de surveillance qu'est le

diagnostic fait l'objet d'un engouement prononcédepuis des

décennies. En effet, la recherche dans ce domaine n'a fait que prendre

de l'importance dans le monde entier, aussi bien de manière

théorique que pratique.

Dans ce contexte, de nombreuses approches sont

développées, en vue de la détection de défaillances

et du diagnostic, par les différentes communautés de recherche en

automatique, intelligence artificielle... etc. Les méthodes se

différencient par rapport au type de connaissance a priori sur le

processus qu'elles nécessitent. Ainsi, elles peuvent être

classées, de faon générale, comme des méthodes

à base de modèles, à base de connaissances et des

méthodes à base de données historiques. Les

méthodes à base de modèles considèrent un

modèle structurel du comportement du processus basésur des

principes physiques fondamentaux. Ces modèles peuvent être de type

quantitatif, exprimés sous forme d'équations mathmatiques ou bien

de type qualitatif, exprimés par exemple sous forme de relations

logiques. Les méthodes à base de connaissance exploitent les

compétences, le raisonnement et les connaissances des experts sur le

processus pour les transformer en règles, de manière à

résoudre des problèmes spécifiques. Enfin, les

méthodes à base de données cherchent à

découvrir des informations, sous forme d'exemples type ou tendances, au

sein des mesures venant des capteurs et des actionneurs, pouvant identifier le

comportement du procédé. Ces méthodes comprennent, parmi

d'autres, les méthodes d'apprentissage et de classification (ou

reconnaissance de formes).

Principe du diagnostic et définitions Introduction au

diagnostic

Sachant que nous ne disposons pas souvent d'un modèle

de comportement réel, un travail de simulation s'impose. Au cours de ces

vingt dernières années, les outils informatiques pour la

modélisation et la simulation des procédés se sont

développés conjointement avec les outils et techniques

informatiques. La technologie des ordinateurs a considérablement

évoluéet les langages ont progressé, passant d'une

approche procédurale à une approche orientée objet. En

cette dernière décennie, les simulateurs dynamiques se sont

améliorés en termes de structure et de fonctionnalité.

L'informatique est aujourd'hui le carrefour de plusieurs voir toutes

sciences.

1.2 Principe du diagnostic et définitions

1.2.1 Principe du diagnostic

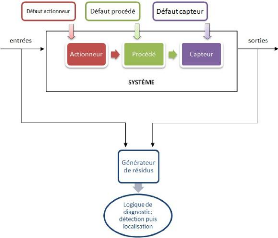

De manière générale, un système

industriel est composéde trois parties : - Les actionneurs

- Le procédé- Les capteurs

Les défauts peuvent survenir sur chacune de ces trois

parties.

Le diagnostic de défaut consiste donc en la

détermination du type, de l'amplitude,

de la localisation et de l'instant d'occurrence td d'un

défaut, il comprend trois étapes

successives :

- La détection du défaut

- l'isolation du défaut

- L'identification du défaut

3

Figure 1.1 - Structure générale d'un système

de diagnostic

Principe du diagnostic et définitions

Introduction au diagnostic

1.2.2 Définitions

La surveillance et la supervision

constituent un complément du diagnostic. La

surveillance d'un système est une tâche continue

et en temps réel pour déterminer l'état d'un

système. Elle se fait à travers l'enregistrement des informations

pouvant indiquer la survenue d'éventuelles anomalies dans le

comportement du système. Quant à la supervision, elle consiste en

la prise de décisions appropriées, lors de l'étape de

surveillance du système, afin de maintenir le

fonctionnement nominal du système malgrél'apparition

de défauts.

L'ensemble de ces tâches vise à assurer les

performances optimales du système, en termes de disponibilité,

fiabilitéet maintenabilité. Cela équivaut à

prévenir la survenue de pannes. Une panne est un dysfonctionnement voire

une défaillance autrement dit un arrêt de fonctionnement

momentanéet accidentel, d'une partie ou de tous les composants d'un

système matériel.

Il est opportun, lors du diagnostic d'un système, de

différencier défaut et perturbation. Une perturbation

est une entrée inconnue et non commandée qui agit sur un

système. Contrairement au défaut, qui est

interne au système, une perturbation est une entrée

exogène au système.

1.3 Les différentes étapes du diagnostic

d'un système

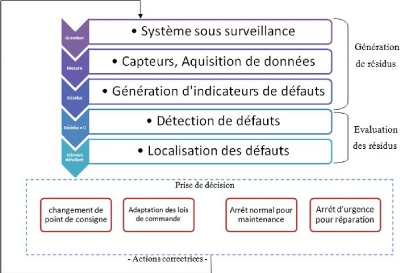

Le diagnostic d'un système industriel nécessite un

certain nombre d'étapes (Fig 1.2)

Figure 1.2 - Les différentes étapes d'un

système

4

Les différentes étapes du diagnostic d'un

système Introduction au diagnostic

5

Acquisition de données : La

procédure de diagnostic nécessite de disposer de l'information

sur le fonctionnement du système à surveiller, les fonctions

suivantes doivent être réalisées:

- conditionnement et pré-traitement du signal.

- validation du signal de mesure.

Étape d'élaboration d'indicateurs de

défauts: À partir des mesures réalisées et

des observations issues des opérateurs en charge de l'installation, il

s'agit de construire des indicateurs permettant de mettre en évidence

les éventuels défauts pouvant apparaître au sein du

système. Dans le domaine de diagnostic, les indicateurs de

défauts sont couramment dénommés les résidus aux

symptômes. Un résidu représente un écart entre une

grandeur estimées et mesurées. Cet écart de comportement

doit donc être idéalement nul en l'absence de défaut et

différent de zéro dans le cas contraire.

Étape de détection : C'est

l'opération qui permet de décider si le système est en

fonctionne- ment normal ou non. On pourrait penser qu'il suffit de tester la

non nullitédes résidus pour décider de l'apparition d'un

défaut.

Étape de localisation: la localisation

suit l'étape de détection, elle attribue le défaut

à un sous-système particulier (capteur, actionner, organe de

commande, processus...).

Étape de prise de décisions :

le fonctionnement incorrect du système étant constaté, il

s'agit de décider de la marche à suivre afin de conserver les

performances souhaitédu système sous surveillance. Cette prise de

décision doit permettre de générer, eventuelle-

ment sous le contrôle d'un opérateur humain, les

actions correctrices nécessaires à un retour à la normale

du fonctionnement de l'installation.

1.4 Classification des approches de diagnostic

La classification des approches est

déterminéselon le type de méthode ou de modèle

utilisés. Dans la plupart des cas, les méthodes du diagnostic

sont liées à la connaissance disponible sur le

procédéou à sa représeutation et sont

classées de différentes façons.

A partir de ces considérations, nous proposons une

classification non exhaustive des méthodes de diagnostic selon trois

axes : les approches relationnelles, les méthodes de traitement de

données (méthodes qualitatives et méthodes quantitatives)

et les approches à base de modèles. Pour ce dernier, nous avons

fait apparaître deux branches concernant les méthodes

quantitatives et les méthodes qualitatives liées au domaine du

continu et une branche spécifique concernant les méthodes

discrètes. Cette organisation est présentée sur la (Fig

1.3)

6

Classification des approches de diagnostic Introduction au

diagnostic

Figure 1.3 - Les différentes méthodes de

diagnostic

1.4.1 Les approches relationnelles

Les approches relationnelles sont des méthodes issues

du contexte de la sûretéde fonctionnement qui associe des causes

à des symptômes. Elles sont basées, en

général, sur des systèmes à base de règles,

de dictionnaires de défauts ou de graphes avec un raisonnement de

parcours ou adductif, sur la méthode AMDEC (Analyse des Modes de

D'efaillance, de leurs Effets et de lours Criticités), sur les

graphes PCEG (Possible Cause and effect graph), HDG

(Hazap-digraph) ou sur les réseaux Boyesians. Ce sont des

approches de diagnostic fondées sur une connaissance associative

dépendante du système et sur une connaissance a priori des

défauts et de leurs effets. Elles manquent d'un pouvoir de

réutilisabilitéet nécessitent une

énumération de tous les défauts possibles. Dans le cas des

prorédés complexes qui nous préoccupe, le nombre

élevéde variables, de composants et de modes opératoires,

rend leur utilisation peu adaptée.

1.4.2 Les méthodes de traitement de

données

Les méthodes de traitement de données exploitent

des observations quantitatives et/ou qualitatives disponibles sous la forme de

données historiques ou de résultats de traitement en ligne de

signaux issus des capteurs. Ce sont des approches envisageables quand

l'obtention d'un modèle analytique du

procédés'avère difficile, et lorsqu'un raisonnement sur

les comportements dynamiques (variables et relations) du

procédén'est pas utile. Le comportement de

référence d'un signal, en général statistique,

peut être représentatif de l'état normal de

l'installation ou d'un défaut particulier. Les approches de

classification

Classification des approches de diagnostic Introduction au

diagnostic

7

de données (reconnaissance de formes) sont

fondées sur l'analyse des données issues des signaux

corrélés entre eux pour la discrimination des différentes

modes de fonctionnement et certains modes de défaut. Toutes ces

approches sont fortement dépendantes d'un grand volume des

données, ce qui les limitent en général à la

détection. Le diagnostic dépend donc de la représentation

et de la discrimination de tous les modes de défaut. Dans le cadre du

suivi de régions transitoires, les méthodes d'AQT sont les plus

utilisées. Le diagnostic cependant est fondésur un

mécanisme d'inférence qui dépend d'une connaissance assez

large des modes de défaut et de la prise en compte des techniques

d'alignement temporel.

1.4.3 Les méthodes à base de

modèles

Les approches à base de modèles

s'appuient sur des modèles comportementaux explicites du

système soumis au diagnostic. Un grand avantage de ces approches par

rapport aux approches relationnelles et de traitement de données,

réside sur le fait que seule l'information du comportement normal du

procédéest prise en compte par l'intermédiaire d'un

modèle de référence. La précision du modèle,

liée aux besoins de la surveillance et aux critères de

performance du diagnostic, définit le choix de l'utilisation de

modèles quantitatifs, qualitatifs ou semi-qualitatifs. Selon, les

méthodes de diagnostic à base de modèles présentent

les avantages suivants :

- La connaissance sur le système est

découplée de la connaissance de diagnostic

- Il s'agit de connaissance de conception plutôt que

d'exploitation

- Les fautes et les symptômes ne doivent pas être

anticipés

- Le coût de développement et de maintenance est

moindre

- Les modèles fournissent un rapport adéquat pour

l'explication (structure du système explicitement

repnésentée).

8

?nalyse en composantes principales

Sommaire

2.1 Introduction à l'ACP 8

2.2 Identification du modèle ACP

9

2.3 Estimation des paramètres du modèle

ACP 10

2.4 Détermination de la structure du

modèle 14

2.5 Détection et localisation de défauts

18

2.1 Introduction à l'ACP

L'analyse en composantes principales (ACP) est une

méthode mathématique d'analyse graphique de données qui

consiste à rechercher et mettre en évidence les relations qui

existent entre les variables, sans tenir compte, à priori d'une

quelconque structure, et élabore un modèle du système

à partir de données prélevées sur ce dernier L'ACP

élabore un modèle du système à partir de

données prélevées sur ce dernier.

L'identification du modèle repose sur deux

étapes : la première consiste à estimer ses

paramètres alors que la seconde consiste à déterminer sa

structure.

Une fois le modèle ACP identifié, des

résidus peuvent être générés en comparant le

comportement observéà celui donnépar le modèle ACP

de référence, Ces résidus permettent de détecter

puis de localiser l'ensemble des variable en défaut.

Le but de l'ACP est donc de trouver un ensemble de facteurs

(composantes) qui ait une dimension inférieure à celle de

l'ensemble original de données et qui puisse décrire correctement

les tendances principales.

Ce chapitre concernera la présentation et le

développement des différentes procédures de diagnostics

à base d'ACP en termes de traitement de données recueillies, et

détection et de localisation de défauts capteurs.

Identification du modèle ACP Analyse en composantes

principales

9

2.2 Identification du modèle ACP

L'identification du modèle ACP débute par la

construction d'une matrice contenant l'ensemble des données disponibles

sans distinction entre les entrés et les sorties du système.

Ces données sont supposées être recueillies

sur un système statique en fonctionnement normal (données

saines).

Au départ on aura des données recueillies sur

différents capteurs x1 xm :

Notre matrice de données Xd ?

[N×m]

formée par la concaténation des vecteurs xi(K)

obtenus à différents instants est :

Xd (k) = [x1(K)T x2(K)T ... ...

xm(K)T

Où: i [1 : m]

N étant le nombre de mesure ou itération (k) m est

le nombre de capteurs ( variables ) Ce qui donnera la Matrice de données

suivante :

|

x1 (1) ? x1 (2)

Xd = ???????

.

x1 (N)

|

x2 (1) .

x2 (2) .

.

x2 (N) .

|

. . xm (1)

. . xm (2) ?

???????

.

. . xm (N)

|

Généralement les données sont

exprimées par des unités et des échelles

différentes. Pour cela on centre les données en premier lieu.

Puis afin de rendre les résultats indépendants des unités

utilisées pour les différentes variables, on réduit ces

dernières par rapport a leur variance respective. Les données

ainsi obtenues sont centrées et réduites, elles sont de moyenne

nulle et de variance unité.

Chaque colonne Xj de la nouvelle matrice de donnée

centré-réduite est donnée par :

Où: Mj = La moyenne de tout les prélèvements

[1 : N] de la colonne j ój = écart type ( qui est égale

à la racine carrée de la variance)

Xd j - Mj pour le centrage de nos données,

qu'on divise par la suite sur ój pour la réduction.

La moyenne est donnée par :

Identification du modèle ACP Analyse en composantes

principales

La variance est donnée par :

|

XN

ó2 j = 1

N

k=1

|

(xj (k) -

Mj)2

|

10

La nouvelle matrice des données normalisées est

donnée par :

X = ( X1 ...

Xm)

La matrice de corrélation est donnée par :

l'effet du centrage et de réduction d'une distribution

de données est illustrépar la Figure ci-dessous :

Figure 2.1 - Déroulement D'une analyse en composantes

principales.(a) Distribution

d'entrée.(b) Centrage et

réduction de cette distribution

2.3 Estimation des paramètres du modèle

ACP

L'estimation des paramétres du modèle ACP se

résume en une estimation des valeurs et vecteurs propres de la matrice

de corrélation Ó . Une décomposition spectrale de cette

dernière nous donne :

Estimation des paramètres du modèle ACP Analyse

en composantes principales

|

> >m

= P ? PT =

i=1

|

ëipipTi

|

Où: pi est le ieme vecteur propre de Ó

et ëi est la valeur propre correspondante.

S'il existe q relations linéaires entre les colonnes de

X, on aura q valeurs propres nulles. La matrice X peut être

représentée par les première (m-q) = l composantes

principales.

l correspond au nombre de valeurs propres non nulles.

Toutefois les valeurs propres égales à zéro sont rarement

rencontrées en pratique (relation quasi-linéaire, bruits, ...

etc). Donc, il est nécessaire de déterminer le nombre l

représentant le nombre de vecteurs propres correspondant aux valeurs

propres dominantes.

Pour illustrer ce qui a étédit jusqu'a

présent sur l'ACP linéaire, on va présentéun

exemple de simulation, qui sera ensuite utilisépour illustrer les

différentes méthodes

présentéprécédemment, et qui va nous suivre tout au

long de ce chapitre.

Nous disposons de 7 variables qui représentent notre

système et qui sont décrites par les équations suivantes

:

x1 = u1 + î1

x2 = u2 + î2

x3 = x1 + î3

x4 = x1 + î4

x5 = x2 + î5

x6 = x2 + î6

x7 = x2 + î7

Où: les bruits de mesureîi,j sont des

bruits aléatoires qui prennent des valeurs réparties entre -0.05

et + 0.05, u1 et u2 sont des signaux en forme créneaux dont les

amplitudes sont comme suite :

1

u1 = sin t - 3 sin 3t +

1

5 sin 5t

11

1 1

u2 = cos t- 3 cos 3t + 5 cos 5t

Les mesures simulées des variables sont

représentéci-dessous :

Estimation des paramètres du modèle ACP Analyse

en composantes principales

Figure 2.2 - Mesures simulées de x1...x7 du premier

exemple d'illustration

La matrice de corrélation des variables est

donnée par :

|

1.0000

|

0.0056

|

0.9269

|

0.8714

|

-0.0013

|

0.0170

|

-0.0070

|

?

|

|

0.0056

|

1.0000

|

-0.0043

|

0.0131

|

0.8807

|

0.9509

|

0.9488

|

?

|

|

0.9269

|

-0.0043

|

1.0000

|

0.8098

|

-0.0097

|

0.0029

|

-0.0151

|

? ?

|

|

0.8714

|

0.0131

|

0.8098

|

1.0000

|

0.0016

|

0.0268

|

0.0010

|

? ?

|

|

-0.0013

0.0170

|

0.8807

0.9509

|

-0.0097

0.0029

|

0.0016

0.0268

|

1.0000

0.8431

|

0.8431

1.0000

|

0.8422

0.9013

|

? ? ?

|

|

-0.0070

|

0.9488

|

-0.0151

|

0.0010

|

0.8422

|

0.9013

|

1.0000

|

?

|

X= [

12

Les matrices des valeurs et vecteurs propres sont données

par :

ë = [

|

3.6883

|

0

|

0

|

0

|

0

|

0

|

0

|

|

0

|

2.7443

|

0

|

0

|

0

|

0

|

0

|

|

0

|

0

|

0.1967

|

0

|

0

|

0

|

0

|

|

0

|

0

|

0

|

0.1845

|

0

|

0

|

0

1

|

|

0

|

0

|

0

|

0

|

0.0913

|

0

|

0

|

|

0

|

0

|

0

|

0

|

0

|

0.0657

|

0

|

|

0

|

0

|

0

|

0

|

0

|

0

|

0.0291

|

Estimation des paramètres du modèle ACP Analyse

en composantes principales

|

?

p=

?????????

|

0.0061 0.5133 0.0003 0.0100 0.4831 0.5018 0.5013

|

-0.5902 0.0034 -0.5772 -0.5642 0.0083 -0.0038 0.0110

|

0.1817 -0.0490 0.5537 -0.7533 0.2658 -0.1217 -0.0716

|

-0.0534 -0.1848 -0.1744 0.2411 0.8284 -0.2938 -0.3191

|

0.0393 0.0164 -0.0113 -0.0481 -0.0074 0.7006 -0.7106

|

0.7837 -0.0129 -0.5742 -0.2315 -0.0011 -0.0292 0.0390

|

0.0089 0.8364 -0.0126 0.0027 -0.0978 -0.3942 -0.3678

|

?

? ? ? ? ? ? ? ? ?

|

t1 =

t2 =

t3 =

t4 =

t5 =

t6 =

t7 =

|

+0.0061x1

|

+ 0.5133x2

|

+ 0.0003x3

|

+ 0.0100x4

|

+ 0.4831x5

|

+ 0.5018x6

|

+ 0.5013x7

|

|

-0.5902x2

|

+ 0.0034x2

|

- 0.5772x3

|

- 0.5642x4

|

+ 0.0083x5

|

-

|

0.0038x6

|

+ 0.0110x7

|

|

+0.1817x1

|

- 0.0490x2

|

+ 0.5537x3

|

- 0.7533x4

|

+ 0.2658x5

|

-

|

0.1217x6

|

- 0.0716x7

|

|

-0.0534x1

|

- 0.1848x2

|

- 0.1744x3

|

+ 0.2411x4

|

+ 0.8284x5

|

-

|

0.2938x6

|

- 0.3191x7

|

|

+0.0393x1

|

+ 0.0164x2

|

- 0.0113x3

|

- 0.0481x4

|

- 0.0074x5

|

+ 0.7006x6

|

- 0.7106x7

|

|

+0.7837x1

|

- 0.0129x2

|

- 0.5742x3

|

- 0.2315x4

|

- 0.0011x5

|

-

|

0.0292x6

|

+ 0.0390x7

|

|

+0.0089x1

|

+ 0.8364x2

|

- 0.0126x3

|

+ 0.0027x4

|

- 0.0978x5

|

-

|

0.3942x6

|

- 0.3678x7

|

Ainsi, on peut tracer l'évolution des composantes t1, ...,

t7 de cet exemple.

13

Figure 2.3 - Evolution de toutes les composantes du premier

exemple d'illustration

Détermination de la structure du modèle Analyse

en composantes principales

14

A partir de (Fig 2.3), on remarque que les composantes t1,

..., t7 ne représentes que du bruit alors que les deux premières

composantes sont porteuse d'information et sont corrélées avec

les variables originelles (car elle sont obtenues par combinaison linaire de

ces dernires).

Cependant, pour l'estimation des variables originelles on ne

doit conserver que les composantes porteuses d'information significative

permettant d'expliquer les différentes variables. La prochaine partie de

ce chapitre sera consacréla détermination de la structure du

modèle ACP, c'est a dire la détermination du nombre de

composantes à conserver ou à retenir dans le modèle.

2.4 Détermination de la structure du

modèle

L'analyse en composantes principales a pour but

d'établir une approximation de la matrice initiale des données X,

par une matrice de rang inférieur. La question qui se pose alors et qui

a étélargement débattue dans la littérature,

concerne le choix du nombre de composantes à retenir, de nombreuses

règles sont proposées dans la littérature pour

déterminer ce nombre.

Dans le carde de l'application de l'ACP au diagnostic, le

nombre de composantes a un impact significatif sur chaque étape de la

procédure de détection et de localisation, si peu de composantes

sont utilisées, on risque de perdre des informations et voir

établir un faux diagnostic ce qui provoquera des fausses alarmes, si par

contre beaucoup de composantes sont utilisées, on risque de prendre des

composantes ayant les valeurs propres les plus faibles, qui sont porteuses de

bruit ce qui est indésirable. On peut voir ce type de composantes dans

la (Fig 2.3).

En plus il y a risque de non détection des

défauts, si certaines variables sont projetées dans le

sous-espace des composantes principale alors qu'elles doivent être

projetées dans le sous-espace résiduel.

On va citéquelques critères qui vont nous

permettre de bien choisir ce nombre.

2.4.1 Pourcentage cumuléde la variance totale

(PCV)

Il mesure le pourcentage de la variance capturée par les l

composantes retenues. Sachant que chaque composantes principale est

représentative d'une portion de la variance des mesures du processus

étudié. Les valeurs propres de la matrice de corrélation

sont les mesures de cette variance et peuvent donc être utilisées

dans la sélection du nombre de composantes principale.

Le nombre de composantes est alors le plus petit nombre pris

de telle sorte que ce pourcentage soit atteint ou dépassépar

exemple 90% ou 95% ou voir 99%.

Pl j=1 Àj

P CV (l) = 100(Im )%

j=1 Àj

Détermination de la structure du modèle Analyse

en composantes principales

15

Sa capacitéa fournir le nombre correct de composantes

principale dépend fortement du rapport signal sur bruit, car la variance

du bruit est inconnue à priori, donc ce critère reste un peut

subjectif.

Figure 2.4 - Évolution du PCV en fonction du nombre de

composantes 2.4.2 Variance non reconstruite (VNR)

Lorsque le modèle ACP est utilisépour

reconstruire des valeurs manquantes ou des variable défectueuses,

l'erreur de reconstruction est une fonction du nombre de composantes

principale. Le minimum trouvédirectement dans le calcul du V NR

(variance non reconstruite) détermine le nombre de composantes

à retenir, le V NR de la jemme variable est

une fonction de l.

|

ój (l) = var {îT j

(x - xj)} =

|

îT P îj j

|

|

( )2

îT j îj

|

Où: îj =

Cîj et îj

correspond au jemme colonne de la matrice

identité.

Détermination de la structure du modèle Analyse

en composantes principales

Pour trouver le nombre optimal des composantes, il faut

minimiser la variance ój (l). En considérant tous les

défauts possibles, le critère VNR à minimiser est le

suivant :

|

V NR (l) =minl

|

Xm j=1

|

ój (l)

var {îT j

x}

|

=minl

|

Xm j=1

|

ój (l)

îT P îj j

|

16

Figure 2.5 - Évolution du VNR en fonction du nombre de

composantes 2.4.3 Validation croisée

La validation croisée est un critère statistique

très populaire pour le choix du nombre de composantes utile pour un

modèle ACP. Cette procédure de validation croisée est

basée sur la minimisation de la somme des carrées des erreurs de

prédiction (PRESS) entre les données observées et celles

estimées par le modèle obtenu à partir d'un jeu

d'identification différent :

|

XN

1

PRESS (l) = Nm

k=1

N étant la taille du jeu de validation.

|

Xm i=1

|

( )2

àx(l)

i (k) - xi (k)

|

Détermination de la structure du modèle Analyse

en composantes principales

17

Une version simplifiée de l'algorithme permettant le

calcul du nombre de composantes principales par la validation croisée

est la suivante :

1 - Diviser les données en un jeu d'identification et un

jeu de validation.

2 - Réaliser une ACP avec l composantes (l

= 1,...., in) sur le jeu d'identification et calculer les

critère correspondant sur le jeu de validation PRESS(1), ...,

PRESS(in).

3 - La leme composante

pour laquelle le minimum de PRESS apparait sera la dernière

composante à retenir et l sera le nombre de composantes

retenu.

Figure 2.6 - Évolution du PRESS en fonction du nombre de

composantes 2.4.4 Moyenne des valeurs propres

Il consiste à prendre en considération que les

composantes pour lesquelles la valeur propre est supérieure à la

moyenne arithmétique de toutes les valeurs propres.

En ACP on travaille sur des données centrées

réduites, cela revient à négliger les composantes ayant

une variance inférieur a l'unité

1

in

strace( ) = 1

Détection de défauts Analyse en composantes

principales

18

Figure 2.7 - Évolution des Valeurs propres en fonction du

nombre de composantes 2.5 Détection de

défauts

En diagnostic à base de modèle analytique, la

phase de détection de défaut est liée à

l'étape de génération de résidus qui a pour but de

générer, à partir d'un modèle de bon fonctionnement

du processus et des mesures disponibles, des signaux révélateurs

de la présence de défauts, appelés résidus. A

partir de l'analyse de ces résidus, l'étape de prise de

décision doit alors indiquer si un défaut est présent ou

non. Il existe deux approches pour la génération des

résidus : l'approche par estimation d'état et l'approche par

estimation des paramètres. Dans ce memoire on va utiliséla

première approche.

2.5.1 Génération de résidus par

estimation d'état

La présence d'un défaut affectant l'une des

variable provoque un changement dans les corrélations entre les

variables indiquant une situation inhabituelle, les relations entre les

variables ne seront plus vérifiées.

La projection du vecteur de mesures dans le sous-espace des

résidus va croitre par rapport à sa valeur dans les conditions

normales, et le défaut nous sera alors visible, pour détecter un

tel changement dans les corrélation entre les différentes

variables, l'ACP utilise plusieurs indices,notamment La statistique SPE, ou

T2de Hotelling.

Détection de défauts Analyse en composantes

principales

19

Une fois le nombre de composantes à retenir est

déterminé, la matrice X peut être approximée

à partir des l premières composantes principale qui correspondent

au l plus

grandes valeurs propres de la matrice :

|

Xà =

|

Xl i=1

|

TipT i =

|

Xl i=1

|

XpipT i

|

La matrice des vecteurs propres et la matrice des composantes

principales peuvent

|

être décomposées en deux sous-matrices : P

= [ Pà P] et T = [

|

Tà T ]

|

Où:

P à et

T àreprésentent les matrices des l

premiers vecteurs propres qui correspondent aux l premières composantes

principale, et l'inverse pour P et T représentent les matrices des (m

- l) vecteurs propres qui correspondent aux dernières composantes

principales. Sachant que TN×m est

donnée par:

T = X P = X [ Pà P]

On peut dire ainsi que:

Tà = X Pà

Et :

Xà = Tà Pà T

T àreprésente la projection de X sur l

les premiers vecteurs propre de .

T = X P

Et :

X = T P T

Où:

T représente la projection de X sur les (m - l) derniers

vecteurs propres. X représente la matrice des résidus qu'on

notera E.

Détection de défauts Analyse en composantes

principales

20

Figure 2.8 - Évolution de La projection de X sur les

premiers (l) et dernièrs (m - l)

vecteurs propre de E

La décomposition de la matrice X donnera :

X = Xà + X = Xà + E

On note :

E = X C et Xà = X Cà

Oû:

Cà= PàPàT

et C = (I - Cà)

Figure 2.9 - Comparaison entre X et son estimation

Xà à partir des l premières

composantes

principale

Détection de défauts Analyse en

composantes principales

2.5.2 Statistique SPE

L'indicateur de détection SPE (Squared Prediction

Error) réalise la détection de défauts dans l'espace

résiduel. A l'instant k, il est donnépar :

SPE (k) = k1 (k)k 2 = xTx = Êm

~x2j(k)

j=1

Le processus est considéréen fonctionnement

anormal (présence d'un défaut) à l'instant ksi:

SPE (k) > ä2á

Oùä2 est le seuil de détection du

SPE(k) qui est approximépar : :

|

" 2

cá V2è2h6 è2h0(h0 - 1)

äá = è1 è1 + 1 +

è2

1

|

1 h0

|

Soit :

Pour i=1,2,3 et ëi est la jemme valeur

propre de la matrice E .

|

Où: h0 = 1 - 2è1è3

3è2 2 et Cá =

|

[(11e112)h0-1-è2h0(hè20-1

1

|

|

v2è2h2

0

|

|

Cá est la limite au seuil de confiance (1 -

á).

21

Figure 2.10 - Indice SPE dans le cas sain et le cas

défaillant avec un seuil de 95%

Détection de défauts Analyse en composantes

principales

2.5.3 Statistique T2 de Hotelling

L'indice T2 de Hotelling mesure les

variations des projections des observations dans l'espace principal. Il est

calculéà partir des l premières composantes

principales :

|

T2(k) =

|

Xl i=1

|

àt2 i (k) Ài

|

Le seuil de détection peut être approximé,

pour un seuil de confiance á donné, par une distribution

du x2.

Le processus est considéréen fonctionnement

anormal (présence d'un défaut) à l'instant k si

:

T2 (k) > x2

l,á

Où:

x2 l,á = l(N - 1)(N

+ 1)

N(N - l)

Fl,(N-l),á

Fl,(N-l),á est la

distribution de Fisher avec : l, N - l degrés

de liberté, et N nombre d'observations.

22

Figure 2.11 - Indice T2 dans le cas sain

et le cas défaillant avec un seuil de 95% 2.5.4 Localisation de

défauts par ACP partielle

L'ACP partielle consiste à utiliser des bancs de

modèles avec des ensembles de variables réduits et

différents d'un modèle à l'autre. L'application d'une ACP

sur un vecteur de données réduit oùquelques variables sont

écartées par rapport au vecteur originel. Donc les résidus

deviennent sensibles uniquement aux défauts associeés aux

variables qui forment le vecteur réduit, et insensibles aux

défauts associés aux variables éliminées.

Détection de défauts Analyse en composantes

principales

La procédures consiste à structurer les indices

de détection en calculant les ACP partielles ainsi que les seuils de

détection des indices correspondants (Fig 2.13).

Procédure de structuration des

résidus

1. Appliquer l'ACP sur la matrice des données.

2. Construire une matrice d'incidence fortement localisable

(Matrice des signatures théoriques).

3. Construire un ensemble de modèles d'ACP partielles,

chacune correspondant à une ligne de matrice d'incidence (prendre les

variable ayant un 1 sur cette ligne).

4. Déterminer les seuils pour la détection des

défauts (seuil pour T i 2 ou

SPEi).

Figure 2.12 - Procèdure de structuration de

résidus par ACP partielles

23

Figure 2.13 - Procèdure de localisation par ACP

partielles structurée

Localisation de défauts Analyse en composantes

principales

Cette approche sera utilisée pour localiser le

défaut simulésur la première variable de notre exemple et

qui a étédétectéprécédemment. Dans ce

cas simple d'un seul défaut, on aura besoin de déterminer

plusieurs modèle dont chacun est insensible à une seule variable.

Par la suite, le calcul des indices de détection pour les

différents modèles réduits nous permettra de localiser le

défaut détecté.

Figure 2.14 - L'évolution des SPE des modèles

réduits

On remarque que le modèle ACP1 n'est pas affectépar

le défaut ce qui implique que l'ACP1 est insensible à la variable

en défaut X1.

24

Figure 2.15 - Table des signatures théoriques

?'ACP à Noyau (Kernel PCA)

Sommaire

3.1 Introduction 25

3.2 Méthodes à noyaux et Kernel PCA

26

3.3 Détection et localisation en Kernel PCA

30

3.4 Algorithme de base du Kernel PCA 33

3.1 Introduction

L'Analyse en composantes principale à montréson

efficacitédans le traitement des données linéaire comme on

la vu dans le chapitre précédent, par contre quand il s'agit de

données non linéaires on aura des difficultés à

exploiter la corrélation potentielle entre les variables pour

réduire la dimension. Car l'ACP consiste à trouver des relations

linéaires entre les variables, or dans la projection de données

non linéaires il nous est impossible de faire une séparation

linéaire. Celle-ci sera erronée et pas représentative de

nos variables et données. Comme le montre la figure ci-dessous :

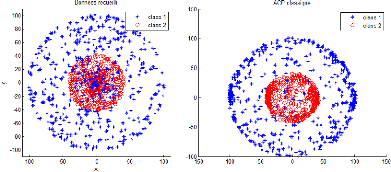

Figure 3.1 - Représentation des données non

linéaire par ACP classique

25

Méthodes à noyaux et Kernel PCA L'ACP à

Noyau (Kernel PCA)

26

Afin de corriger ce problème, la Kernel PCA entre en

jeu, en exploitant des relations potentiellement non linéaires entre les

variables. Qui aboutira par une représentation plus correct de nos

données, comme le montre la figure ci-dessous :

Figure 3.2 - Représentation des données non

linéaires par KPCA 3.2 Méthodes à noyaux et Kernel

PCA

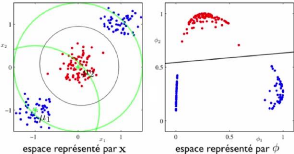

L'ACP à noyau est une extension de l'ACP classique, qui

permet d'exploiter les relations potentielles non linéaires entre les

variables. Le principe de cette extension est d'envoyer nos données par

une application I : RN -? F , X -? ?(x) appelée Feature map

dans un nouvel espace de grande dimension H muni d'un produit scalaire.

La kernel PCA agit sur les ?(x) de la même façon

que l'ACP agit sur les Xj. Les données dans le nouvel espace fonctionnel

deviennent linéairement séparables.

3.2.1 Méthodes à noyaux

Pour se familiariser avec l'astuce de noyau on va

donnéquelques notions :

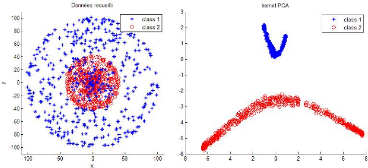

Figure 3.3 - Reprsentation en utilisant des fonctions de bases

I

Méthodes à noyaux et Kernel PCA L'ACP à

Noyau (Kernel PCA)

Dans la Figure (3.3) : on a deux classe différentes

(bleu et rouge), il nous est impossible de trouver tout d'un seul coup une

séparation linéaire entre ces deux dernières. Par contre

si on utilise seulement deux fonctions de bases gaussiennes à noter :

Ij = e(-

kX-ujk2

2ó2 )

OùX est le vecteur de données, et

uj est un vecteur de moyenne qu'on a placéjudicieuse-ment comme

le montre la Figure (3.3)

On obtient un système de représentation I1 , I2.

Ainsi avec des fonctions de base on a finalement pu convertir notre

problème qui était pas résolvable avec une méthode

ou modèle linéaire en un problème facilement

résolvable avec un modèle linéaire.

Par contre lorsque X est de grande dimension, notre

représentation dans le Feature space sera d'une dimension

gigantesque.

Exemple d'un mapping polynômial de X E

Rd, de degréK(tous les produits entre k

éléments de X), on doit calculer un (x)

dans un espace de dimension et d'ordre dk . Ex: d

= 100, k = 5 donne 10000000000, ou même infinie si on

prends le cas de l'exemple d'illustration gaussien-(Figure 3.3) avec X

de grande dimension.

Dans la kernel PCA on utilise l'astuce du noyau qui nous

laisse supposer qu'on peut calculer le produit scalaire ( (xi),

(xj)) directement sans jamais avoir à calculer

explicitement un (x).

Notre but est de calculer la matrice K : k(Xi,

Xj) = ( (xi), (xj))

Dans la kernel PCA on utilisera le noyau gaussien pour le

calcul de la matrice, ce choix est fais après le test de plusieurs

noyaux connus.

K(X, Y ) = e(- 'IX-Y

"2

2ó2 )

On rappelle que le noyau gaussien est bien un noyau valide, et

cela peut être démontréfacilement.

Règles pour construire de nouveaux noyaux valides :

k(X, Y ) = ck1(X, Y )

k(X, Y ) =

f(X)k1(X, Y )f(Y )

k(X,Y ) = q(k1(X,Y ))

k(X, Y ) =

e(k1(X,Y ))

k(X, Y ) = k1(X, Y )) +

k2(X, Y ))

k(X,Y ) = k1(X,Y

)k2(X,Y ) k(X, Y ) = k3(

(X), (Y )) k(X, Y ) =

XTAY

k(X, Y ) =

ka(Xa, Ya) +

kb(Xb, Yb) k(X, Y ) =

ka(Xa,

Ya)kb(Xb, Yb)

27

Oùc > 0, f(x)est une

fonction, q(a)est un polynôme avec coefficients

positifs, A est une matrice définie positive et X =

(Xa, Xb). Les noyaux k1, k2,

k3, ka, et kb doivent être valides.

Méthodes a` noyaux et Kernel PCA L'ACP a` Noyau

(Kernel PCA)

'Ix-Y"2

K(X, Y ) = e(- PU H2)

On a` :

11X - Y 112 = (X - Y )T(X - Y ) =

XTX - 2XTY + YTY

K(X,Y ) = e( XT X

2ó2 )e( XT2ó2Y)e( Y T Y

2ó2 )

Ainsi on a démontréque ce noyau est bien valide

et les règles utilisées pour arriver au noyau gaussien sont les

suivantes :

1 - k(X, Y ) = ck1(X, Y )

2 - k(X, Y ) = e(k1(X,Y ))

3 - k(X,Y ) = f(X)k1(X,Y )f(Y )

3.2.2 Kernel PCA

Aprés avoir transforménos données, on doit

construire notre modèle. On suppose

ö(Xn) = 0 )

N

pour l'instant que les données (transformées) sont

centrées (

n=1

La matrice de covariance est alors :

|

1

C = N

|

XN n=1

|

ö (Xn)ö (Xn)T

|

28

Et on cherche ses vecteurs propres vi :

Cvi = ëivi

(le défi est de trouver les vi sans vraiment calculer

explicitement la matrice C) Équivaut a` ce que vi satisfasse :

1

N

XN n=1

ö (Xn){ö (Xn)T vi} =

ëivi

On divise sur ëi et on note le scalaire : ain =

ö(Xn)T vi

ëiN

On peut donc écrire vi sous la forme :

vi = XN ainö (Xn) n=1

Méthodes à noyaux et Kernel PCA L'ACP à

Noyau (Kernel PCA)

On replace vi par cette forme et on aboutit à :

|

1 N

|

XN n=1

|

ö (Xn)ö (Xn)T

|

N m=1

|

aimö (Xm) = ëi

|

XN n=1

|

ainö (Xn)

|

Le but étant d'éliminer les ö(Xn),

et de n'avoir que des évaluations de noyau. On multiplie par

ö(Xl)T les deux côtés (Xl tiréde mon

exemple d'entrainement)

|

1 N

|

XN n=1

|

k(Xl, Xn)

|

N m=1

|

aimk(Xn, Xm) = ëi

|

XN n=1

|

aink(Xl, Xn)

|

Avec : k(Xl, Xn) = ö (Xl)T ö (Xn)

Et : k(Xn, Xm) = ö (Xn)T ö

(Xm)

OùK est la matrice de Gram : Kn,m = k(Xn,

Xm)

Sachant qu'une somme de deux éléments peut

être notéde la sorte :

N

E aink(Xl, Xn) = Kl,:ai

n=1

Où: ai est le vecteur contenant toutes les valeurs

ain comme suit :

ai = [ai1 ai2 . . . ain]T Et : Kl,: est le vecteur

contenant la lemme rangée de la matrice de Gram. On

répète la même opération pour ces sommes ce qui nous

donnera :

1

N Kl,:Kai =

ëiKl,:ai

On a ainsi obtenu une équation, on doit maintenant

généraliser ca, et générer N équations en

considérant n'importe quel Xl de l'ensemble de l'entrainement :

K2ai = ëiNKai

En multipliant par K-1, on obtient :

Kai = ëiNai

Pour obtenir les ai, on trouve les M vecteurs propres (ai) de

K ayant les plus grandes valeurs propres (ëiN)

Au final, on doit s'assurer que les vi soient de norme 1 :

|

1 = vT i vi =

|

XN n=1

|

N m=1

|

ainaimö (Xn)T ö (Xn)

= aTi Kai = ëiNaTi ai

|

29

On divise les ai par la racine carrée des valeurs propres

ëiN

Méthodes à noyaux et Kernel PCA L'ACP à

Noyau (Kernel PCA)

On peut finalement calculer chaque élément

ti(X) de la projection t(X) comme suit :

ti(X) =

0(X)Tvi = XN ain0

(Xn)T 0 (Xn) =

XN aink(X, Xn)

n=1 n=1

Centrage du noyau

On a supposéque les 0(Xn)

sont centrés, mais ce n'est probablement pas le cas. Pour avoir des

données centrés, Il nous faudrait donc soustraire la moyenne,

dans l'espace des 0(Xn) tel que :

|

1 N

(Xn) = 0(Xn)

- N E

l=1

|

0(Xl)

|

Par contre, on ne peut pas travailler avec les

0(Xn) directement, puisqu'ils peuvent être

de taille infinie. On va travailler avec la matrice (K) de

Gram tel que :

Kn,m =

0(Xn)T

0(Xm)

|

N

=

0(Xn)T0(Xm)

- N E

l=1

|

0(Xn)T

0(Xl) - 1N

|

N 1 N

0(Xl)T

0(Xm) + N2 E

l=1 j=1

|

l=1

|

0(Xj)T0(Xl)

|

30

Qui va nous donner :

|

1 ~N`

Kn,m =

k(Xn,Xm)

-NL~

l=1

|

XN

1

k(Xl, Xm) - N

l=1

|

k(Xn, Xl) +

N1 2

|

H

XN

j=1 l=1

|

k(Xj, Xl)

|

D'oùl'expression finale :

K = K - 1NK - K1N +

1NK1N Avec : 1N est une matrice N x N oùtous les

éléments sont 1N

La première chose à faire donc est de calculer

notre noyau K grâce auquel on va pouvoir trouver le nouveau

noyau K, dont on va extraire les valeurs et vecteurs

propres.

Détection et localisation en Kernel PCA L'ACP à

Noyau (Kernel PCA)

31

Figure 3.4 - Concept global du KPCA

3.3 Détection et localisation en Kernel PCA

3.3.1 Détection en Kernel PCA

Une approche pour la surveillance des processus par ACP

à noyau implique l'utilisation des indices de détection tel que

les deux statistiques T2(Hotlling) et Q (SPE).

3.3.1.1 Statistique Q (SPE)

La technique de surveillance de la KPCA est similaire à

la procédure utilisée dans l'ACP classique mais calculée

dans l'espace caractéristique (Feature space). La statistique SPE pour

la détection de défauts est donnée par :

SPE = kÖ(X) -

bÖp(X)k2 =

k4;N(X) -

bÖp(X)k2_

= ÖN(X)TbÖN(X)

- 2bÖN(X)T

Öp(X) + Öp(X)T

Öp(X)

|

=

|

XN j=1

|

tjVjT

|

XN k=1

|

tkVk - 2

|

XN j=1

|

tjVjT

|

X p

k=1

|

tkVk +

|

X p

j=1

|

tjVjT

|

X p

k=1

|

tkVk

|

|

=

|

XN j=1

|

t2j - 2

|

X p

j=1

|

t2j +

|

X p

j=1

|

t2 = j

|

XN j=1

|

t2j -

|

X p

j=1

|

t2 j

|

On donne :

N N

tk = hVk,

Ö(Xt)i = aki

hÖ(Xi), Ö(Xt)i =

akikt(Xi,

Xt)

i=1 i=1

Détection et localisation en Kernel PCA L'ACP à

Noyau (Kernel PCA)

32

tk représente les dernières

composantes. Le processus est considéréen fonctionnement anormal

(présence d'un défaut) à l'instant k si :

SPE(k) > ä2 á

Oùä2 est le seuil, le même

que pour l'ACP classique (voir chapitre 2).

3.3.1.2 Statistique T2

T2 =

tË-1tT

Oùt sont les composantes principales et Ë les

premières valeurs propres de la matrice de Gram.

Le seuil de détection peut être approximé,

pour un seuil de confiance á donné, par une distribution du

÷2.

Le processus est considéréen fonctionnement

anormal (présence d'un défaut) à l'instant k si :

T2 (k) > ÷2 l,á

Où:

÷2 l,á = l(N - 1)(N + 1)

N(N - l) Fl,(N-l),á

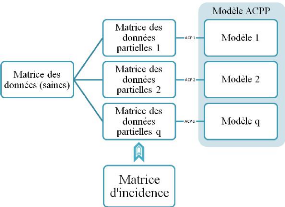

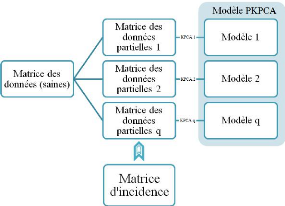

3.3.2 Localisation de défauts par KPCA partielle

Le principe est le même que l'ACP classique, la

procédures consiste à structurer les indices de détection

en calculant les KPCA partielles ainsi que les seuils de détection des

indices correspondants (Fig 3.6).

Procédure de structuration des

résidus

1. Appliquer l'ACP à noyaux sur la matrice des

données.

2. Construire une matrice d'incidence fortement localisable

(Matrice des signatures théoriques).

3. Construire un ensemble de modèles de KCPA

partielles, chacune correspondant àune ligne de matrice

d'incidence (prendre les variable ayant un 1 sur cette ligne).

4. Déterminer les seuils pour la détection des

défauts (seuil pour T i 2 ou SPEi).

Algorithme de base du Kernel PCA L'ACP à Noyau (Kernel

PCA)

33

Figure 3.5 - Procèdure de structuration de résidus

par KPCA partielles

Figure 3.6 - Procèdure de localisation par KPCA partielles

structurée 3.4 Algorithme de base du Kernel PCA

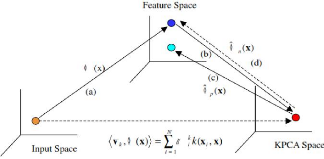

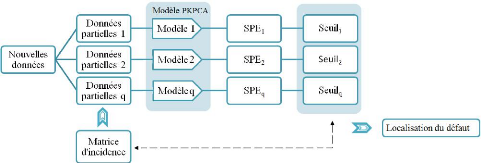

A la fin de ce chapitre on peut dire que l'algorithme de base

de modèlisation et diagnostic à base du Kernel PCA se

décompose en deux parties:

Partie 1 : Transformation de la fonction Kernel.

1. La matrice X qui contient les échantillons des

différentes variables du système en bon fonctionnement.

2. Calcul de la matrice K :

k(Xn,

Xm) =

(ö(xn),

ö(xm)).

3. Calcul de la matrice K centrée (matrice de

Gram) : G = K - 1nK

- K1n +

1nK1n.

Algorithme de base du Kernel PCA L'ACP à Noyau (Kernel

PCA)

Partie 2 : Application de l'ACP.

1. Diagonalisation de la matrice G (trouver les

valeurs/vecteurs propres).

2. Calcul des projections sur les composantes principales.

3. Calcul des indices de détection SPE et

T2.

4. Développement de la procédure de localisation

et isolation.

34

Figure 3.7 - Reprsentation de l'algorithme de KPCA

35

?pplication

Sommaire

4.1 Introduction 35

4.2 Description du processus 36

4.3 Identification du modèle Kernel PCA

38

4.4 Détection et localisation de défauts

38

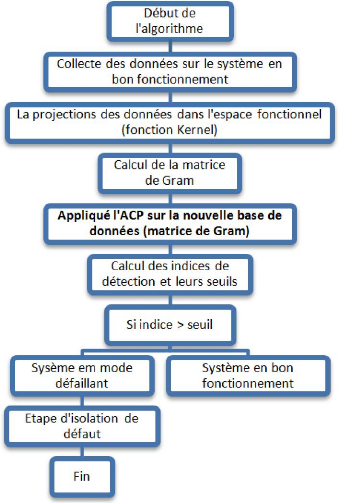

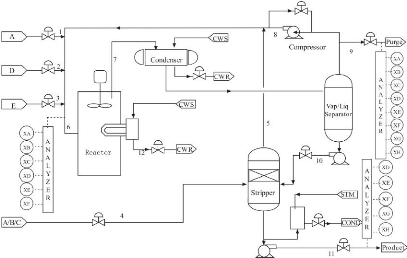

4.1 Introduction

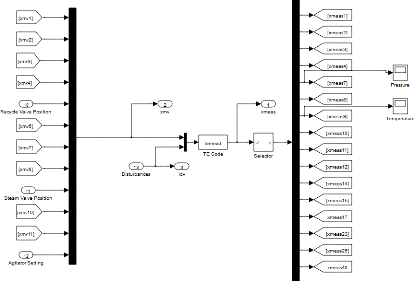

Tennesse Estman Challenge Process a

étépubliépar le Tennessee Estman Compagnie (Downs et

Vogel, 1993) comme une simulation du processus pour la recherche acadmique. Le

simulateur du processus chimique (TECP), considérécomme une

installation pilote de l'industrie chimique, il est largement utilisépar

la communautéscientifique pour évaluer les performances des

algorithmes de commande et de diagnostic. Le TECP est un réacteur

chimique multi-variable non linéaire, de grande dimension. Ce processus

fournit les produits chimiques finis G et H à partir de quatre

réactifs A, C, D et E. L'installation possède 7 modes de

fonctionnement opératoire, 41 variables mesurées et 12 variables

manipulées, il existe en plus 20 perturbations IDV1 à IDV20 qui

peuvent être simulées pour perturber le fonctionnement. Le TECP

offre une opportunitépour les études qui concernent la commande,

la détection et le diagnostic des défauts. Un diagramme

simplifiédu processus est montrédans la (Fig 4.1). Les 41

variables mesurésont un mélange de continu et discret et de

dynamiques rapides et lentes incluent le niveau, pression, température,

courant et indicateurs de la composition (des variables qui sont mesurés

d'une façon continue (chaque seconde) et d'autres avec une

pèriode d'échantillonnage T ), tel que 22 variables sont

continues et le reste 19 variables sont les mesures des concentration de

l'alimentation du réacteur, gaze purgéavec différentes

fréquences d'échantillonnage 6 ou 15 minutes. Chaque mesure est

corrompue par un bruit additif, les propriétés statistiques du

bruit sont inconnues. Dans notre cas on a choisis 20 variables parmi 41, qui

sont mesurées d'une façon continue (chaque seconde). La liste de

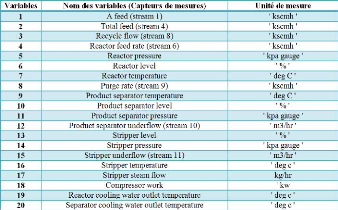

ces variables est montrédans (Fig 4.2)

Description du processus Application

36

4.2 Description du processus

Figure 4.1 - la description du processus

Figure 4.2 - La description des variables mesurées

Description du processus Application

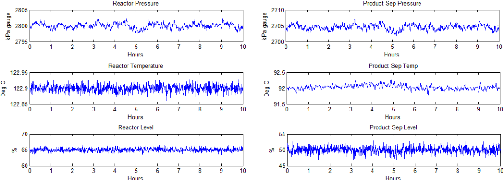

Pour bien illustrer ces variables on va présenter

quelques unes sur la (Fig 4.4). Ces figures représentent

l'évolution des mesures des capteurs de température, pression et

niveau du réacteur et séparateur de produits pendant 10 heurs de

mesures avec une pèriode d'échantillonnage T = 1 seconde.

Figure 4.3 - Les variables mesurées pour la

simulation

37

Figure 4.4 - Simulateur Tennessee Estman Challange Process

Identification du modèle Kernel PCA Application

4.3 Identification du modèle Kernel PCA

Dans cette partie on va appliquer l'ACP à noyau sur ces

20 variables qui sont mesurées de façon continue. Les sets de

données (entrainement et test) sont généréà

partir du simulateur (TECP). Le choix du nombre de composantes principales est

important, on utilisera le critère PCV à 95% tel que : on prend

les composantes dont la somme de leurs valeurs propres dépasse 95% de la

somme de toutes les valeurs propres. Ainsi qu'un u approprié, on abouti

à un nombre de composantes principales l = 7

Remarque : Dans

l'intègralitédes figures de localisation ainsi que

détection, les SPE, T2 ont

étédivisépar leurs seuils respectives, ainsi que pour les

seuils (prennent la valeur 1).

4.4 Détection et localisation de

défauts

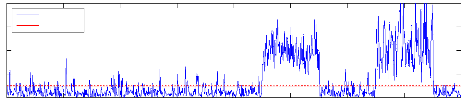

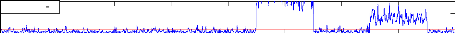

4.4.1 Détection de défauts

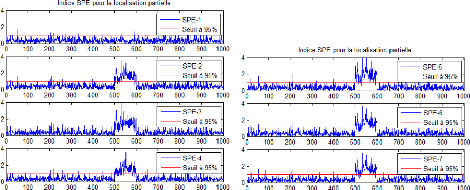

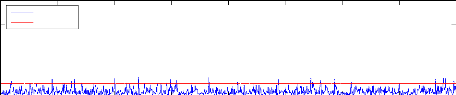

Une fois que le modèle KPCA a bien

étéidentifié, on peut passer à l'étape de

détection et localisation de défauts. Deux défauts ont

étésimulées sur les variables X3, X18 du nouveau set de

données, entre les instants [450, 550] et [650, 750] respectivement,

avec une amplitude qui s'élève à environ 25% de la plage

de variation de ces variables.

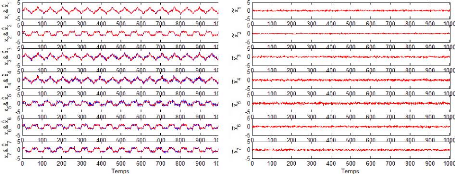

KPCA Indice SPE cas sain

4

2

8

6

0

SPE

Seuil à 95%

100 200 300 400 500 600 700 800

KPCA - Indice SPE cas défaillant

4

2

8

6

0

SPE

Seuil à 95%

100 200 300 400 500 600 700 800

38

Figure 4.5 - Évolution de l'ndice SPE cas sain et

défaillant

Détection et localisation de défauts

Application

39

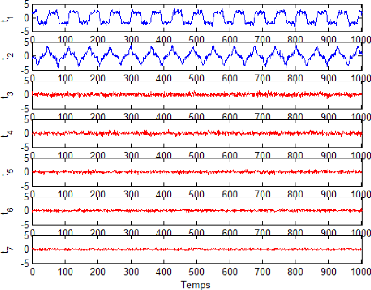

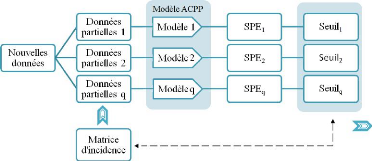

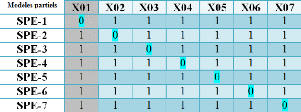

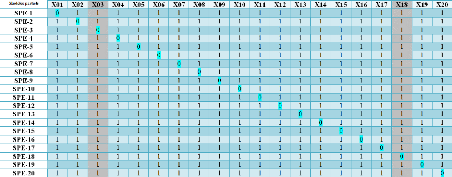

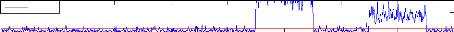

4.4.2 Localisation de défauts

Une fois le défaut est bien détectépar

l'indice de détection, une étape d'isolation de ce défaut

intervient pour savoir la provenance de cette défaillance. On utilisera

la méthode du Kernel PCA partielle pour l'isolation des défauts.

Elle permet une structuration des résidus par construction d'un ensemble

de modèles, de tel sorte que chaque modèle est sensible à

certaines variables et insensible à d'autres. Les modèles sont

construits d'après la matrice d'incidence suivante (Table des signatures

théoriques).

Figure 4.6 - Table des signatures théoriques

Dans cette approche on a construit 20 modèles du KPCA.

Chaque modèle est insensible à une (01) variable comme il est

bien illustrésur la table des signatures théoriques qui montre la

structuration des modèles choisis. La (Fig 4.7) montre

l'évolution de la signature expérimentale lorsqu'un défaut

intervient sur les variables (capteur/actionneur)

du système. La signature expérimentale est

obtenue après codification des résidus. Oùun

dépassement est codépar 1 et un non dépassement est

codépar 0. Ce qui permet d'obtenir les deux signatures théoriques

:

La premiére : ( 1 1 0 1 1 1 1 1 1 1 1

1 1 1 1 1 1 1 1 1 ). Cette signature est identique à la

3emme colonne de la table des signatures

théoriques. Cela veut dire que la variable (capteur/Actionneur)

affectépar le premier défaut est X3.

La deuxième : ( 1 1 1 1 1 1 1 1 1 1 1

1 1 1 1 1 1 0 1 1 ). Cette signature est identique à la

18emme colonne de la table des signatures

théoriques. Cela veut dire que la variable (capteur/Actionneur)

affectée par le deuxième défaut est X18.

Détection et localisation de défauts

Application

40

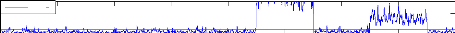

KPCA Indice SPE pour les dix premiers modèles

réduits

5

0

SPE 1

100 200 300 400 500 600 700 800

5

0

SPE 2

0 100 200 300 400 500 600 700 800

5

0

SPE 3

0 100 200 300 400 500 600 700 800

5

0

SPE 4

100 200 300 400 500 600 700 800

5

0

SPE 5

100 200 300 400 500 600 700 800

5

0

SPE 6

100 200 300 400 500 600 700 800

5

0

SPE 7

0 100 200 300 400 500 600 700 800

5

0

SPE 8

0 100 200 300 400 500 600 700 800

5

0

SPE 9

100 200 300 400 500 600 700 800

5

0

SPE 10

100 200 300 400 500 600 700 800

Détection et localisation de défauts

Application

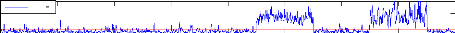

KPCA - Indice SPE pour les dix derniers modèles

réduits

5

0

SPE-11

0 100 200 300 400 500 600 700 800

5

0

SPE-12

0 100 200 300 400 500 600 700 800

5

0

SPE-13

0 100 200 300 400 500 600 700 800

5

0

SPE-14

0 100 200 300 400 500 600 700 800

5

0

SPE-15

0 100 200 300 400 500 600 700 800

5

0

SPE-16

0 100 200 300 400 500 600 700 800

5

0

SPE-17

0 100 200 300 400 500 600 700 800

5

0

SPE-18

0 100 200 300 400 500 600 700 800

5

0

SPE-19

0 100 200 300 400 500 600 700 800

5

0

SPE-20

0 100 200 300 400 500 600 700 800

41

Figure 4.7 - L'évolution des SPE des modèles

réduits

42

Conclusion générale

Dans ce mémoire, nous avons présentéun

outil flexible et puissant pour l'analyse et la modèlisation des

systèmes non linéaires en vue du diagnostic, à savoir,

l'Analyse en composantes principales à noyaux. Deux approches ont

étéprésentées : d'une part, l'analyse en

composantes principales conventionnelle pour les données

linéaires, ainsi que son application pour le diagnostic, et d'autre part

sa variante non linéaire à base de noyau et son adaptation pour

la détection et la localisation des défauts.

Nous avons expliquéen détails, dans un premier

temps,la mise en oeuvre d'un modèle ACP linéaire et son

exploitation pour la détection et la localisation des défauts.

Nous avons mis l'accent particulièrement sur les différentes

méthodes existantes pour la détermination de la structure

optimale du modèle ACP, ainsi que les différentes approches et

techniques de détection en utilisant des indices statistiques,

notamment, la statistique Q aussi dénommée SPE et la statistique

T2 de Hotteling. Plusieurs techniques de localisation à base d'ACP

existent dans la littérature. Toutefois, nous n'avons

présentéque l'approche dite ACP partielle qui se base sur des

modèles réduits pour la localisation de défauts, pour sa

forte adaptabilitédans le cas non linéaire à noyau. Pour

illustrer la procédure de surveillance en utilisant l'ACP classique,

nous avons démontréles performances des approches citées

par un exemple de simulation.

Par la suite, nous avons entaméla variante non

linéaire de l'ACP qui repose sur la notion de noyau pour la

linéarisation des données, et son application pour le diagnostic.

D'abord, un aperu général des différents noyaux

utilisés, et la logique suivie pour définir un noyau valide a

étéprésenté, puis nous avons

expliquél'utilisation de cette notion pour l'exploitation des

données à tendance non linéaire. A l'aide d'une

transformation vers un nouvel espace appeléespace des

caractéristiques, les méthodes à noyaux nous permettent de

linéariser les données non linéaires, qui passe notamment

par la construction de la matrice dite 'de Gram', oùl'utilisation de

l'ACP classique devient possible pour la modèlisation en vue d'une

application au diagnostic et à la surveillance à l'aide des

différents indices de détections et des approches de

localisation. Enfin, une application sur un processus réel a

étéabordée pour illustrer le principe de l'ACP à

noyau. Le système proposé, appeléEastman Tennessee, est un

processus chimique à plusieurs variables non linéaires et

fortement corrélées, qui offre un environnement parfait pour la

validation de la méthode présentée. L'ACP à noyau a

démontréson efficacitéà parfaitement

détecter et localiser les défauts capteurs.

L'ACP à noyau présente toutefois des

désavantages quant au temps de calcul due à l'immense taille de

la matrice de Gram, ce qui engendre bien évidemment quelques

complications dans le cadre d'une supervision en ligne des processus. Autour du

thème de l'optimalitéde l'espace de représentation, il

serait intéressant d'étudier les différentes

possibilités pour la réduction du temps de calcul, une approche

particulière et bien prometteuse est appelél'ACP à noyau

locale qui permet de diminuer la taille de la matrice de Gram (m × m) au

lieux de (N × N) mais qui comporte bien des inconvénients reste

àétudier.

?ibliographie

[1] Nello Cristianini. John Shawe-Taylor.

Book Kernel Methods for Pattern

Analysis,.

Cambridge university press, 2004.

[2] M. Jelali A. BAthelt, N. Lawrence-Ricker. Revision of the

tennessee east-man process model. International Symposium on Advanced

Control of Chemical Processes, 2015.

[3] Smola-K. R Muller B. Scholkpof, A.j. Nonlinear component

analysis as a kernel eigenvealue problem. Neural Computation Vol 10, pp

1299-1319, Jully 1998.

[4] Mohamed-Faouzi HARKAT. Détection et

localisation de d'efauts par analyse en composantes principales.

Automatic. PhD thesis, Institut National Polytechnique de Lorraine - INPL,

2003.

[5] Chakour.C Harkat.M-F, Djeghaba.M. New adaptive kernel

principal component analysis for nonlinear dynamic process monitoring.

Applied Mathematics & Information Science Vol 9, pp 1833-1845,

2015.

[6] J. j. Downs and E. F. Vogel. A plant-wide industrial

process control problem. Computers & Chemical Engineering, Vol 17, pp

245-255, Marche 1993.

[7] J. M Lee S.W Choi D. K Lee I. B Lee J. H, Cho. Fault

identification for process monitoring using kernel principal component

analysis. Chemical Engineering Science Vol 60, pp 279-288, Jan

2005.

[8] Choi S W et al Lee J M, Yoo C K. Nonlinear process

monitoring using kernel

43

principal component analysis. Chemical Engeneering

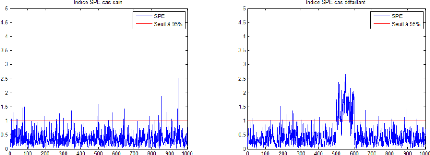

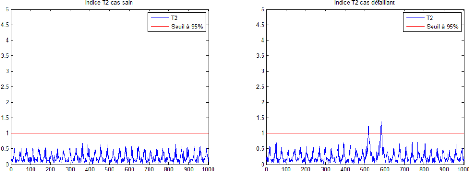

Science. Vol 59, pp. 223-234, 2004.