|

UNIVERSITE DE DSCHANG

REPUBLIQUE DU CAMEROUN Paix-Travail-Patrie

UNIVERSITY OF DSCHANG

INSTITUT UNIVERSITAIRE DE TECHNOLOGIE FOTSO VICTOR

REPUBLIC OF

CAMEROON

Peace-Work-Fatherland

DEPARTEMENT DE GENIE MECANIQUE ET PRODUCTIQUE

MISE EN PLACE D'UNE POLITIQUE DE MAINTENANCE SUR

LES

EQUIPEMENTS PERIPHERIQUES A LA PRODUCTION (GROUPE

ELECTROGENE, GROUPE

DE PRODUCTION D'AIR COMPRIME, GROUPE

DE FROID) EN VUE DE L'OPTIMISATION DE

LEUR DISPONIBILITE.

Projet de fin d'études effectué à la

Société Industrielle des Peintures, Encres, Colles et

Cosmétiques (SOCIPEC) de Douala du 10 novembre au 23 décembre

2011.

Par :

TAMWO Francis

En vue de l'obtention de la Licence de Technologie

Mention Maintenance Industrielle et Productique

Sous l'encadrement de :

M. TATCHI Benoît

Responsable de production de SOCIPEC

- Dr. MTOPI FOTSO Blaise

Chargé de cours, IUT-FV de BANDJOUN

Année académique 2010-2011

|

Projet de fin d'études 2011

|

|

|

Projet de fin d'études 2011

|

|

DEDICACE

A ma tante SIKALI Elisabeth, mes soeurs GAMOGNE TAMWOUO

Gwladys et KAMNING TAMWOUO Edwige, qui m'aident tous les jours à donner

un sens à ma vie...

A TSEWOUO MAMBOU G, qui me donne l'énergie d'avancer

dans la bonne direction...

|

Projet de fin d'études 2011

|

|

REMERCIEMENTS

A l'issue de ce travail, je voudrais témoigner ma

gratitude à tous ceux qui de près ou de loin m'ont apporté

leur soutien. Plus particulièrement :

- Au Seigneur Dieu Tout Puissant pour toutes ses grâces

;

- A Prof. FOGUE Médard, Directeur de l'IUT FOTSO Victor de

Bandjoun;

- A notre Chef de département Dr. SOH FOTSING et notre

Enseignant Responsable Dr. MTOPI FOTSO, pour le sacrifice et les efforts

déployés pour le bon déroulement de nos enseignements,

afin que ces derniers soient de qualité ;

- A tous les Enseignants de l'IUT FOTSO Victor et

particulièrement ceux du Département du Génie

Mécanique et Productique ;

- A Monsieur TAGNE Chrétien, Directeur de SOCIPEC, pour

m'avoir donné l'opportunité d'effectuer un stage au sein de son

entreprise dans le cadre de notre projet de fin d'études, une fois de

plus merci ;

- A mon Encadreur professionnel Monsieur TATCHI Benoît,

pour son expertise, ses conseils et son encadrement ;

- A Madame ENANO Madeleine et Monsieur KAMGA NONO, pour leur

soutien ;

- A l'ensemble du Personnel de SOCIPEC pour son accueil

chaleureux et ses conseils ;

- A ma Tante Maman SIKALI Elisabeth, pour tout le sacrifice

qu'elle fait pour moi afin que

ma vie ait un sens ; merci infiniment maman ;

- A mes Soeurs jumelles GAMOGNE TAMWOUO Gwladys et KAMNING

TAMWOUO

Edwige pour leur soutien multidimensionnel et pour leur

compagnie, merci infiniment ; - A Mlle TSEWOUO MAMBOU G, pour tout son soutien

; merci infiniment ;

- A mes petits frères FOTSO KAMMOGNE, SIMO ARNAUD, SILA

ARNAUD, pour

l'accueil, l'hébergement et leur soutien durant mon stage;

merci beaucoup de courage !

- A toute ma famille et particulièrement à

Monsieur TAMO Christophe, Monsieur TAFFO

Blaise, Monsieur KENMOGNE Jacques, Monsieur KAM Michel ;

- Aux Mamans NEUKAM Delphine, FOKA Lucienne, TAMWOUO Madeleine,

pour leur soutien ;

- A ma bailleresse Maman Suzanne et à tous les habitants

de la Cité E (Chancelle, Carlos, Blaise, Georges, William) pour leur

compagnie et leur soutien;

- A mes amis FOTSO KAMBU, SADEU TAKAM, MBAH Kingsley, NDEMGNE

NGATCHESSI, FEUNIN Hugues ;

- A tous mes camarades de première promotion Licence MIP

particulièrement à Monsieur KAMDEM FOKOUA Blaise.

|

Projet de fin d'études 2011

|

|

AVANT-PROPOS

L'Institut Universitaire de Technologie FOTSO VICTOR de

BANDJOUN est l'un des établissements de

l'Université de DSCHANG né de la reforme

universitaire de 1993.

C'est une école qui forme en son sein des Techniciens

supérieurs en cycle de DUT et de BTS, et des agents de maîtrise en

cycle de Licence de technologie et de Licence Professionnelle. Elle regorge les

filières ci-après :

· En Cycle DUT :

- Maintenance Industrielle et Productique (MIP) ;

- Génie Informatique (GI) ;

- Génie Civil (GC) ;

- Génie de Télécommunications et

Réseaux (GTR) ;

- Génie Electrique option Electronique (EN) ;

- Génie Electrique option Electrotechnique (EL).

· En cycle BTS :

- Banque (BQ) ;

- Comptabilité et Gestion des Entreprises (CGE) ;

- Action Commerciale (AC) ;

- Secrétariat de Direction (SD) ;

- Génie Civil (GC) ;

- Génie Electrique option Electronique (EN) ;

- Génie Electrique option Electrotechnique (EL).

· En cycle de Licence de Technologie :

- Maintenance Industrielle et Productique (MIP) ;

- Génie Civil (GC) ;

- Génie Electrique (GE) ;

- Informatique et Réseaux (IR) ;

- Ingénierie des Réseaux et

Télécommunication (IRT).

· En cycle de Licence Professionnelle :

- Marketing Manager Opérationnel (MMO) ;

- Gestion Comptable et Financière (GCF) ;

- Banque et Gestionnaire des Relations Clientèles (BGRC)

;

- Gestion Administrative et Management des Organisations

(GAMO).

|

Projet de fin d'études 2011

|

|

En fin de cycle de Licence en maintenance industrielle et

productique, chaque étudiant doit effectuer un stage dans le cadre du

projet de fin d'études ; ce dernier permet d'une part à

l'étudiant de faire valoir ses acquis théoriques et pratiques

d'au moins 3 années d'études pour résoudre un ou plusieurs

problèmes posés par les industriels, et d'autre part à ces

derniers de bénéficier de ces résultats de recherche pour

la recherche du profit. C'est ainsi que nous avons effectué le notre

à la Société Industrielle des Peintures, Encres, Colles et

Cosmétiques (SOCIPEC) de Douala pendant la période allant du 10

novembre au 22 décembre 2011 sous le thème « Mise en

place d'une politique de maintenance sur les équipements

périphériques entrant dans le processus de production (Groupe

électrogène, groupe de froid et système de production et

de conditionnement de l'air comprimé) en vue de l'optimisation de leur

disponibilité ».

|

Projet de fin d'études 2011

|

|

Table des matières

DEDICACE i

REMERCIEMENTS ii

AVANT-PROPOS iii

RESUME vii

LISTE DES ABREVIATIONS viii

CAHIER DE CHARGES DU PROJET ix

INTRODUCTION 1

CHAPITRE I : PRESENTATION GENERALE DE L'ENTREPRISE 2

I- Historique 2

II- Missions 3

CHAPITRE II : PRESENTATION DES ASPECTS HUMAINS ET RELATIONNELS DU

CADRE DE TRAVAIL 4

I- Organigramme 4

II- Présentation des équipements

périphériques entrant dans le processus de production 5

CHAPITRE III : GENERALITES SUR LA MAINTENANCE [1] 6

Introduction : 6

3.1 Définition et Rôle de la maintenance 6

3.2 Place de la maintenance au sein de l'entreprise 7

3.3 Les différentes formes de maintenance 7

3.3.1 Les Concepts : 7

3.3.2 Les Méthodes 8

3.3.2.1 La maintenance corrective : 8

3.3.2.2 La maintenance préventive 9

a) Buts de la maintenance préventive 9

La maintenance préventive systématique : 9

La maintenance préventive conditionnelle : 10

La maintenance préventive prévisionnelle : 10

CHAPITRE IV : ETUDE ET MAINTENANCE DU SYSTEME DE PRODUCTION ET DE

CONDITIONNEMENT DE L'AIR COMPRIME 11

I- Système de production de l'énergie pneumatique

11

II- Système de conditionnement de l'air 12

1- Unité FRL 12

2- Sectionneur 12

III- Analyse fonctionnelle du système de production et de

conditionnement de l'air comprimé 13

IV- Analyse des modes de défaillances du système

14

|

Projet de fin d'études 2011

|

|

V- Plan de maintenance 15

1- Principales actions de maintenance 15

2- Plan de maintenance 16

3- Protocole de mise en marche, de contrôle et

d'arrêt des compresseurs [5] 17

CHAPITRE V : ETUDE ET MAINTENANCE DU GROUPE ELECTROGENE 18

I- Description fonctionnelle du groupe électrogène

18

1- Processus de transformation du groupe

électrogène 18

2- Description fonctionnelle 18

a) Problématique 18

b) L'analyse fonctionnelle 19

Le besoin : 19

Diagramme de pieuvre 19

L'analyse descendante SADT 20

Recherche des solutions technologiques méthodes FAST 20

II- Analyse des modes de défaillance type AMDEC 21

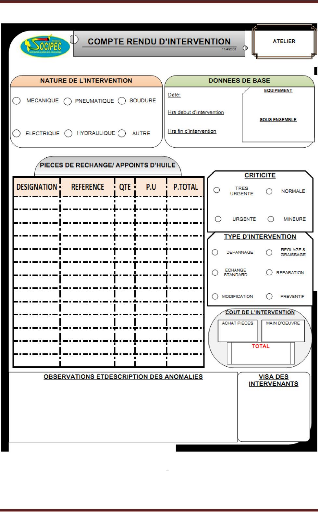

III- Procédure de maintenance curative. [4] 25

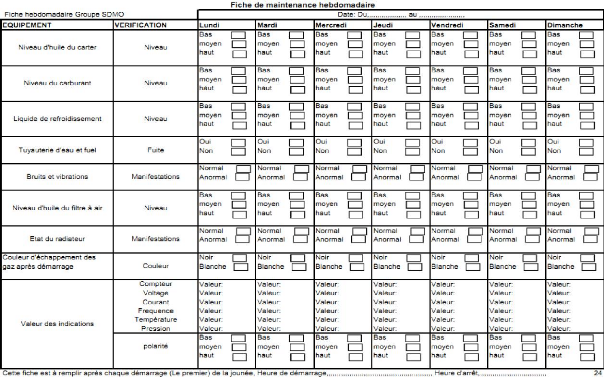

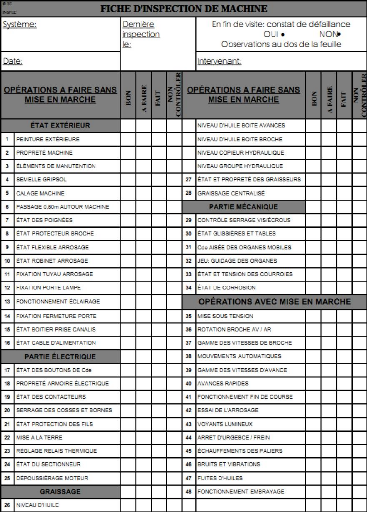

IV- Plan de maintenance du groupe électrogène [4]

28

1- Protocole de mise en marche et d'arrêt du groupe

électrogène 28

2- Planning de maintenance préventive du groupe

électrogène 28

3- Check-list 36

CHAPITRE VI : ETUDE ET MAINTENANCE DU GROUPE

DE PRODUCTION DE L'EAU

GLACEE 37

I- Découpage fonctionnel du système 37

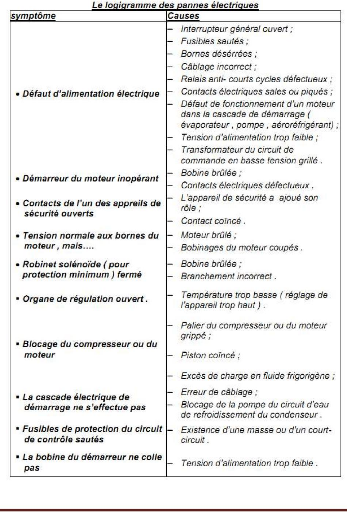

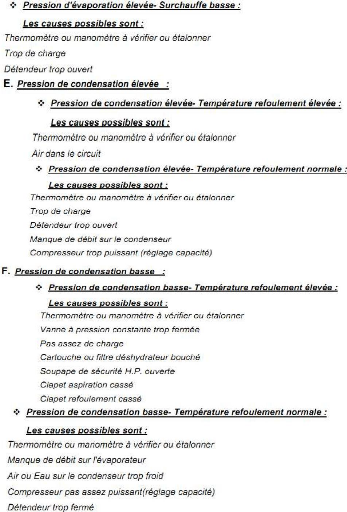

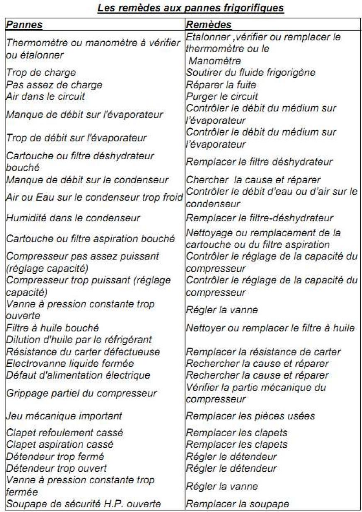

II- Analyse des modes de défaillance du système

[3] 39

III- PLAN DE MAINTENANCE PREVENTIVE (INDICATIF) DU GROUPE DE

FROID 46

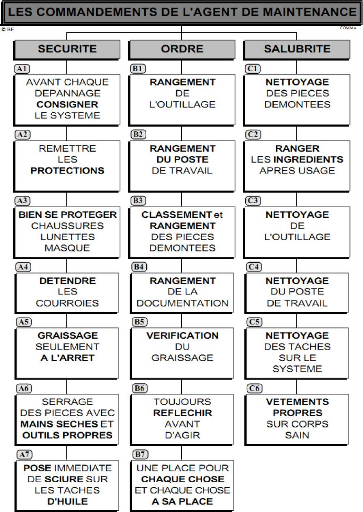

CHAPITRE VII : PERSPECTIVES ET SUGGESTIONS 47

I- Résultats 47

II- Remarques et suggestions 49

1- Remarques 49

2- Suggestions 51

CONCLUSION 52

BIBLIOGRAPHIE 53

ANNEXES 54

|

Projet de fin d'études 2011

|

|

RESUME

Ce projet de fin d'étude traite le problème

d'optimisation de la fonction maintenance par « l'élaboration d'un

plan de maintenance ». Il a pour objectif de cerner les différents

composants du processus de fabrication tout en cherchant celles qui

présentent les défaillances les plus critiques. Par la suite, il

consiste à identifier les organes élémentaires de ces

composantes qui portent préjudice au fonctionnement normal du

processus.

Les méthodes proposées ont pour but de focaliser

les efforts sur les défaillances des équipements qui causent la

majorité des effets nuisibles à la maintenance, à la

production et à la qualité. Elles reposent essentiellement sur

l'étude de la fiabilité des équipements et sur une analyse

type AMDEC. Ces techniques consistent non seulement à identifier les

anomalies et le dysfonctionnement du processus mais elles remontent

jusqu'à leurs causes profondes d'origine, puis suggèrent des

actions préventives et correctives appropriées.

La maintenance basée sur la fiabilité (MBF)

apparaît au premier abord comme principalement destinée à

élaborer un programme de maintenance préventive optimisé,

ayant pour but la sûreté de fonctionnement et la

sécurité des moyens de production en tenant compte des aspects

économiques. La suite de l'étude est de déterminer les

défaillances, les dysfonctionnements critiques et les périodes

d'intervention. La méthode a pour but non seulement de déterminer

les périodes des interventions et les causes d'origine, mais aussi de

chercher les solutions et engager les actions préventives et correctives

appropriées pour les éliminer et enfin généraliser

et standardiser les résultats à toutes les composantes similaires

des équipements périphériques que sont : le groupe

électrogène, le groupe de froid et le système de

production et de conditionnement de l'air comprimé.

|

Projet de fin d'études 2011

|

|

LISTE DES ABREVIATIONS

DUT : Diplôme Universitaire de Technologie

BTS : Brevet de Techniciens Supérieurs

AMDEC : Analyse des Modes de Défaillances, de leurs Effets

et de leurs Criticités SADT : Structured Analysis and Design Technic

FAST: Function Analysis System Technic

MIP: Maintenance Industrielle et Productique

ENSAI : Ecole Nationale des Sciences Agro-Industrielles

IUT : Institut Universitaire de Technologie

FRL : Filtre, Régulateur et Lubrificateur

FF : fluide frigorigène

SOCIPEC : Société Industrielle des Peintures,

Encres, Colles et Cosmétiques SABC : Société Anonyme des

Brasseries du Cameroun

FF HP : fluide frigorigène Haute pression

FF BP : fluide frigorigène Basse pression

|

Projet de fin d'études 2011

|

|

CAHIER DE CHARGES DU PROJET

|

Projet de fin d'études 2011

|

|

INTRODUCTION

La maintenance industrielle, qui a pour vocation d'assurer le

bon fonctionnement des outils de production, est une fonction

stratégique dans les entreprises. Intimement liée à

l'incessant développement technologique, à l'apparition de

nouveaux modes de gestion, à la nécessité de

réduire les coûts de production, elle est en constante

évolution. Elle n'a plus aujourd'hui comme seul objectif de

réparer l'outil de travail mais aussi de prévoir et éviter

les dysfonctionnements. Ainsi la recherche des performances des systèmes

de production devenus complexes mène la fonction maintenance à

être responsable de la garantie de la disponibilité de tels

système. Cette garantie doit être assurée dans des

conditions financières optimales. En effet la concurrence est devenue de

plus en plus rude voire farouche, toutes les entreprises sont tenues à

appliquer la maintenance grâce aux objectifs qu'elle présente :

- Assurer la production prévue ;

- Maintenir le niveau de la qualité du produit

fabriqué ;

- Respecter les délais ;

- Respecter les objectifs humains : conditions de travail et de

sécurité ;

- Préserver l'environnement.

Dans ce contexte, l'élaboration d'un plan de

maintenance s'impose pour atteindre les objectifs prescrits avec des

coûts optimaux. Cette politique de maintenance exige la maîtrise et

l'optimisation des processus et des activités de production.

Le département production de la SOCIPEC a bien compris

cette politique. En effet, avant de proposer l'élaboration d'un plan de

maintenance, il a été question de faire une mise à jour

des fiches techniques de chaque machine. Comme l'outil de production comporte

plusieurs processus et activités, on ne peut pas leurs réserver

tous la même attention. Il convient donc d'identifier ceux qui sont

critique sur lesquels il faut agir en priorité. C'est ainsi que cette

priorité a été réservée aux

équipements périphériques à savoir : le groupe

électrogène, le groupe de froid et le système de

production et de conditionnement de l'air comprimé. Dans ce projet de

fin d'études, nous proposons une méthode d'élaboration

d'un plan de maintenance basée sur la théorie de la

fiabilité et une analyse typiquement AMDEC.

Ainsi, notre travail sera divisé en sept chapitres et

reparti comme suit :

- Les Chapitres I et II traiterons de la connaissance sur

l'entreprise;

- Le Chapitre III traitera des Généralités

sur la maintenance ;

- Les Chapitres IV, V et VI traiterons de l'Etude et la

maintenance du système de production et de conditionnement de l'air

comprimé, du groupe électrogène et du groupe de froid;

- et le dernier traitera des perspectives et suggestions.

|

Projet de fin d'études 2011

|

|

CHAPITRE I : PRESENTATION GENERALE DE

L'ENTREPRISE

I- Historique

Situé dans la zone industrielle de Bonamoussadi en face

du collège polyvalent BAHO, l'entreprise SOCIPEC

(Société Industrielle des Peintures, Encres et Colles)

voit le jour en juillet 2000 sous l'instigation de son promoteur M.TAGNE

CHRETIEN. En janvier 2005, elle absorbe TACICAM (Technique

Appliquée à la Chimie Industrielle au Cameroun),

entreprise spécialisée dans la fabrication et la

commercialisation des produits cosmétiques ; par cette opération,

elle devient Société industrielle des Peintures, Encres,

colles et cosmétiques (SOCIPEC). Initialement dotée d'un

capital de 100.000.000 de francs CFA, l'absorption entraîne le passage du

nouveau capital à 200.000.000 de francs CFA. Ceci étant,

l'entreprise a su rester fidèle à ses objectifs initiaux ;

notamment conquérir les 10% du marché sous régional et

améliorer constamment la qualité de ses produits. La

Société retient le slogan LA PEINTURE QUI DONNE DE

L'ECLAT PARTOUT

FICHE D'INDENTIFICATION

|

Raison sociale

|

Société Industrielle des Peintures, Encres, Colles

et Cosmétiques

|

|

Sigle

|

SOCIPEC

|

|

Siège social

|

Bonamoussadi-Douala

|

|

Capital

|

200.000.000 FCFA

|

|

Téléphone

|

(+237)33741133

|

|

Fax

|

(+237)33471967

|

|

Année de création

|

Janvier 2005

|

|

Registre de commerce

|

024886

|

|

Numéro de contribuable

|

MO70000010351U

|

|

Activités

|

Fabrication des produits cosmétiques et de peintures

|

|

Type

|

Société industrielle

|

|

Régime juridique

|

SARL

|

|

Régime d'imposition

|

Réel (IS)

|

|

Effectifs

|

65

|

|

Directeur Général

|

M.TAGNE CHRETIEN

|

|

Site

|

ZI de Bonamoussadi

|

|

Projet de fin d'études 2011

|

|

II- Missions

L'entreprise SOCIPEC a pour rôle principal la

fabrication des produits cosmétiques (eau de Cologne, savons de

toilette, glycérine, poudre, lait de toilette, produits capillaires),

des peintures, encres et colles (peinture bâtiment, carrosserie, colle

blanche, vernis, solvant et autre) ; la distribution-vente de ces produits.

Toutefois, l'entreprise peut aussi sous-traiter la fabrication d'emballages

plastiques et métalliques pour d'autres sociétés

industrielles. Les tableaux ci-dessous présentent quelques clients et

fournisseurs de l'entreprise :

FOURNISSEURS CLIENTS

|

FOURNISSEURS

|

matière livrée

|

|

Cameroun Continu

|

Entête de facture

|

|

Batoula

|

Sachets

|

|

Ecoquitance

|

Etiquettes

|

|

3TCAMEROUN

|

Transitaire

|

|

RN Graphic

|

Encre

|

|

PRODUITS

|

CLIENTS

|

|

Colle industrielle

|

MAYA ; CAMLAIT, etc.

|

|

Produits cosmétiques

|

supermarchés ; parfumeries

et instituts de beauté

|

|

Encres et

Vernis

|

SAFCA ; MOONGA ; SOGEDI, etc.

|

|

Peinture

|

SHELL GABON ; CCF ;

SOQUICAM ; COGENI,

etc.

|

|

Projet de fin d'études 2011

|

|

CHAPITRE II : PRESENTATION DES ASPECTS HUMAINS

ET RELATIONNELS DU CADRE DE TRAVAIL

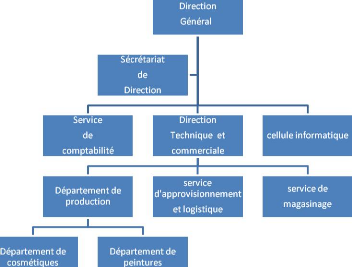

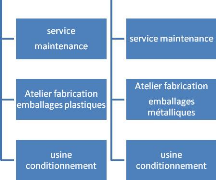

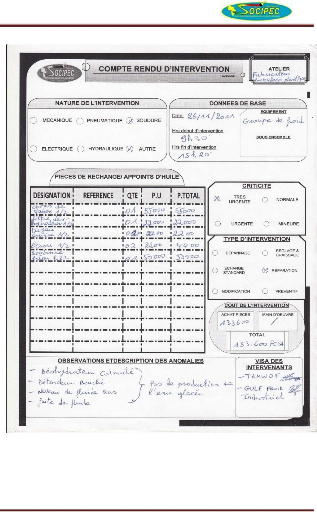

I- Organigramme

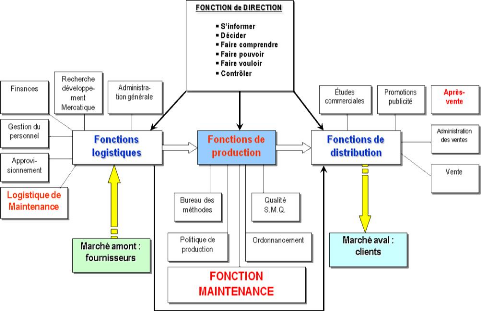

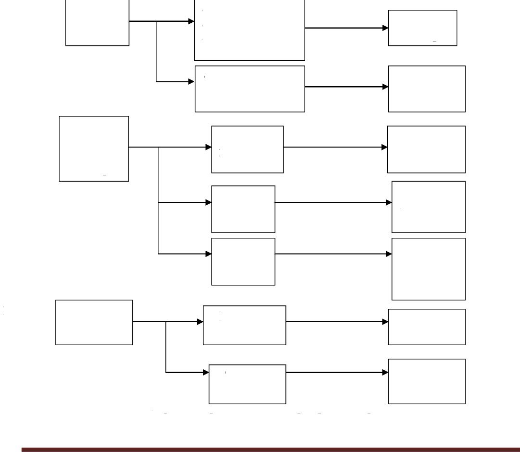

Fig1 : Organigramme de SOCIPEC

|

Projet de fin d'études 2011

|

|

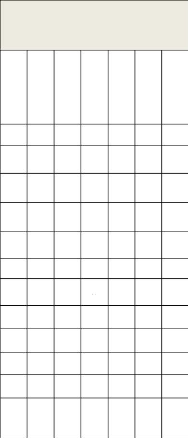

II- Présentation des équipements

périphériques entrant dans le processus de

production

Ces équipements sont essentiellement critiques dans le

processus de production de SOCIPEC. Il s'agit entre autre :

- Du compresseur à air de marque Hydrovane 178 de

puissance 30kW, qui a pour rôle de produire

de l'énergie pneumatique, utilisée pour le

soufflage, le pompage et le nettoyage des pièces ;

- Du groupe électrogène de marque SDMO avec une

puissance apparente de 80kVA, qui a pour

rôle d'assurer la continuité de service en cas

d'interruption du réseau électrique ;

- De deux groupes de froid de marque CIAT mis en

parallèle de puissances 25 et 32 kW, qui ont pour rôle de produire

de l'eau glacée (à 5°C) pour le refroidissement des moules

montés sur les extrudeuses et presses à injection, et aussi pour

le refroidissement des zones de chauffe. Il est à noter qu'actuellement

il un seul groupe en état de fonctionnement.

|

Projet de fin d'études 2011

|

|

CHAPITRE III : GENERALITES SUR LA MAINTENANCE [1]

Introduction :

Pour être et demeurer compétitive, une entreprise

doit produire toujours mieux (qualité) et au coût le plus bas.

Pour minimiser ce coût, on fabrique plus vite et sans interruption des

produits, sans défaut afin d'atteindre la production maximale par

unité de temps. L'automatisation et l'informatique ont permis

d'accroître considérablement cette rapidité de production.

Cependant, les limitations technologiques des moyens de production ne

permettent pas d'augmenter les cadences.

De plus, produire plus sous-entend produire sans ralentissements,

ni arrêts. Pour cela, le système de production ne doit subir qu'un

nombre minimum de temps de non production. Exceptés les arrêts

inévitables dus à la production elle-même (changement de

production, montées en température, etc.), les machines ne

doivent jamais (ou presque) connaître de défaillances tout en

fonctionnant à un régime permettant le rendement maximal.

Cet objectif est un des buts de la fonction maintenance d'une

entreprise. Il s'agit de maintenir un bien dans un état lui permettant

de répondre de façon optimale à sa fonction.

3.1 Définition et Rôle de la

maintenance

L'AFNOR, par la norme NFX60-010, définit la maintenance

comme : « l'ensembles des actions permettant de maintenir ou de

rétablir un bien dans un état spécifié ou en mesure

d'assurer un service déterminé ».

La définition de la maintenance fait donc apparaître

3 notions :

- Maintenir qui suppose un suivi et une surveillance ;

- Rétablir qui sous-entendant l'idée d'une

correction de défaut ;

- Etat qui précise le niveau de compétences et les

objectifs attendus de la maintenance.

Dans une entreprise, quelque soit son type et son secteur

d'activité, le rôle de la fonction maintenance est donc de

garantie la plus grande disponibilité des équipements au

rendement meilleur tout en respectant le budget alloué.

Le service maintenance doit mettre en oeuvre la politique de

maintenance définie par la direction de l'entreprise ; cette politique

devant permettre d'atteindre le rendement maximal des systèmes de

production.

|

Projet de fin d'études 2011

|

|

3.2 Place de la maintenance au sein de l'entreprise

|

Projet de fin d'études 2011

|

|

3.3.2 Les Méthodes :

Le choix entre les méthodes de maintenance s'effectue dans

le cadre de la politique de la maintenance et doit s'opérer en accord

avec la direction de l'entreprise.

Pour choisir, il faut donc être informé des

objectifs de la direction, des directions politiques de maintenance, mais il

faut connaître le fonctionnement et les caractéristiques des

matériels, le comportement du matériel en exploitation, les

conditions d'application de chaque méthode, les coûts de

maintenance et les coûts de perte de production.

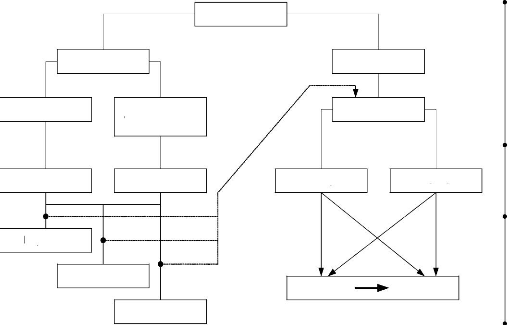

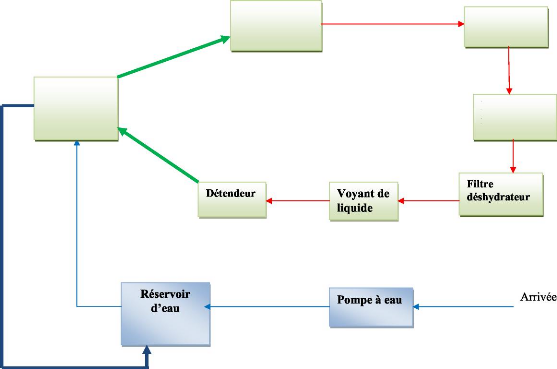

Le diagramme suivant synthétise selon la norme NF EN 13306

les méthodes de maintenance.

Methodes de maintenance

Evenements

Operations de

maintenance

MAINTENANCE

Visite

ECHEANCIER

Maintenance

systématique

Inspection

Maintenance

préventive

Contrôle

Maintenance

conditionnelle ou

prévisionnelle

ETAT DU BIEN

Défaillance partielle

Dépannage Réparation

DEFAILLANCE

Maintenance

corrective

Panne

Fig 3 : les différents types de maintenance

3.3.2.1 La maintenance corrective :

Maintenance effectuée après apparition de la

panne.

Les défauts, pannes ou avaries diverses exigeant une

maintenance corrective entraînent une indisponibilité

immédiate ou à très brève échéance

des matériels affectés et/ou une dépréciation en

quantité et/ou qualité des services rendus.

|

Projet de fin d'études 2011

|

|

3.3.2.2 La maintenance préventive :

Maintenance exécutée à des intervalles

prédétermines ou selon des critères prescrits et

destinée à réduire la probabilité de

défaillance ou la dégradation du fonctionnement d'un bien

Elle doit permettre d'éviter les défaillances des

matériels en cours d'utilisation. L'analyse des coûts doit mettre

en évidence un gain par rapport aux défaillances qu'elle permet

d'éviter.

a) Buts de la maintenance préventive :

~ Augmenter la durée de vie des matériels

~ Diminuer la probabilité des défaillances en

service

~ Diminuer les temps d'arrêt en cas de révision ou

de panne

~ Prévenir et aussi prévoir les interventions

coûteuses de maintenance corrective

~ Permettre de décider la maintenance corrective dans de

bonnes conditions

~ Eviter les consommations anormales d'énergie, de

lubrifiant, etc.

~ Améliorer les conditions de travail du personnel de

production

~ Diminuer le budget de maintenance

~ Supprimer les causes d'accidents graves

La maintenance préventive systématique

:

Maintenance préventive exécutée à des

intervalles de temps préétablis ou selon un nombre défini

d'unités d'usage mais sans contrôle préalable de

l'état du bien.

Cette périodicité d'intervention est

déterminée à partir de la mise en service ou après

une révision complète ou partielle.

Remarque : de plus en plus, les

interventions de la maintenance systématique se font par échanges

standards.

Cas d'application :

o Equipements soumis à une législation en vigueur

(sécurité réglementée) : appareils de levage,

extincteurs, réservoirs sous pression, convoyeurs, ascenseurs,

monte-charge, etc.

o Equipements dont la panne risque de provoquer des accidents

graves : tous les matériels assurant le transport en commun des

personnes, avions, trains, etc.

o Equipement ayant un coût de défaillance

élevé : éléments d'une chaîne de production

automatisée, processus fonctionnant en continu (industries chimiques ou

métallurgiques).

o Equipements dont les dépenses de fonctionnement

deviennent anormalement élevées au cours de leur temps de service

: consommation excessive d'énergie, éclairage par lampes

usagées, allumage et carburation déréglés (moteurs

thermiques), etc.

|

Projet de fin d'études 2011

|

|

La maintenance préventive conditionnelle

:

Maintenance préventive basée sur une

surveillance du fonctionnement du bien et/ou des paramètres

significatifs de ce fonctionnement intégrant les actions qui en

découlent. La surveillance du fonctionnement et des paramètres

peut être exécutée selon un calendrier, ou à la

demande, ou de façon continue.

Remarque : la maintenance conditionnelle est donc une maintenance

dépendante de l'expérience et faisant intervenir des informations

recueillies en temps réel.

La maintenance préventive conditionnelle se

caractérise par la mise en évidence des points faibles. Suivant

le cas, il est souhaitable de les mettre sous surveillance et, à partir

de là, de décider d'une intervention lorsqu'un certain seuil est

atteint. Mais les contrôles demeurent systématiques et font partie

des moyens de contrôle non destructifs.

Tous les matériels sont concernés. Cette

maintenance préventive conditionnelle se fait par des mesures

pertinentes sur le matériel en fonctionnement.

Les paramètres mesurés peuvent porter sur :

o Le niveau et la qualité de l'huile

o Les températures et les pressions

o La tension et l'intensité des matériels

électriques o Les vibrations et les jeux mécaniques...

La surveillance est soit périodique, soit

continue.

Avantage : la connaissance du comportement se

fait en temps réel à condition de savoir interpréter les

résultats. A ce niveau, l'informatique prend une place primordiale.

Le matériel nécessaire pour assurer la maintenance

préventive conditionnelle devra être fiable pour ne pas perdre sa

raison d'être. Il est souvent onéreux, mais pour des cas bien

choisis il est rentabilisé rapidement.

Cette méthode de maintenance, pour être efficace,

doit dans tous cas être comprise et admise par les responsables de

production et avoir l'adhésion de tout le personnel.

Ces méthodes doivent être dans la mesure du possible

standardisées entre les différents secteurs (production et

périphériques) ; ce qui n'exclut pas l'adaptation essentielle de

la méthode au matériel.

Avec l'évolution actuelle des matériels et leurs

tendances à être de plus en plus fiables, la proportion des pannes

accidentelles sera mieux maîtrisée. La maintenance

préventive diminuera quantitativement d'une façon

systématique mais s'améliorera qualitativement par la maintenance

conditionnelle.

La maintenance préventive prévisionnelle

:

Maintenance conditionnelle exécutée en suivant les

prévisions extrapolées de l'analyse et de l'évaluation de

paramètres significatifs de la dégradation du bien.

|

Projet de fin d'études 2011

|

|

CHAPITRE IV : ETUDE ET MAINTENANCE DU SYSTEME

DE PRODUCTION ET DE CONDITIONNEMENT DE L'AIR

COMPRIME

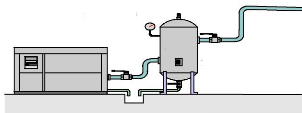

I- Système de production de l'énergie

pneumatique

Elle est assurée par un compresseur de marque

HYDROVANNE178 de puissance 30 kW, animé par un moteur électrique.

Ce compresseur intégré est constitué d'un filtre, du

système de compression de l'air, d'un refroidisseur-assècheur et

d'un dernier filtre. La pression de sortie est de l'ordre de 10 bars. Un

réservoir permet de réguler la consommation.

Compresseur intégré

Manomètre

Soupape de sécurité

SWP

10bar

Vanne de purge

Vanne d'isolement

Réservoir d'air

Conduite de distribution

Fig4 : système de production de l'air

comprimé [2]

Il est à noter que cet air, produit par ce compresseur

joue plusieurs rôles dans le processus de production de SOCIPEC. C'est

ainsi qu'on peut citer entre autre :

- Utilisé pour le soufflage des flacons et capsule (sur

les extrudeuses et presses à injection), les sérigrapheuses de

l'atelier de fabrication des emballages plastiques;

- Utilisé pour le pompage de la peinture, la colle

à l'atelier de peinture ;

- Utilisé aussi pour le conditionnement du lait de

toilette et le soufflage des pièces en atelier cosmétique.

Filtre Compresseur Refroidisseur Filtre

M

Air ambiant

Air comprime

Fig5 : Synoptique du compresseur intégré

[2]

Nous avons ci-dessous une vue détaillée de notre

compresseur intégré

|

Projet de fin d'études 2011

|

|

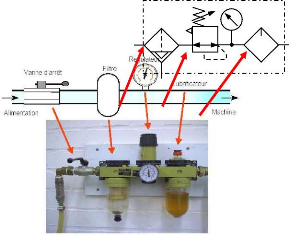

II- Système de conditionnement de l'air

Il est constitué d'une unité FRL (Filtre,

mano-Régulateur et Lubrificateur) et d'un sectionneur.

1- Unité FRL

Avant d'utiliser l'air, il faut le filtrer, l'assécher,

le graisser et réguler sa pression. Ainsi, avant chaque SAP

(Système Automatisé de Production), on place une unité de

conditionnement FRL (appelées aussi « Tête de ligne »)

qui adapte l'énergie pneumatique au système.Cette unité

FRL est constituée d'un Filtre, d'un

mano-Régulateur et d'un

Lubrificateur.

|

Fig6 : photo unité FRL[2] Le filtre sert à

assécher l'air et filtrer les poussières.

Le mano-régulateur sert à régler et

réguler la pression de l'air.

Le lubrificateur sert à éviter la corrosion et

à améliorer le glissement.

|

|

2- Sectionneur

Afin de mettre le système en ou hors énergie, on

utilise un sectionneur pneumatique. C'est une vanne de type 3/2, qui peut

être manoeuvrée manuellement ou électriquement. Son

rôle est d'isoler le circuit pneumatique du système par rapport

à la source, et de vider ce circuit lors de la mise hors

énergie.

|

Projet de fin d'études 2011

|

|

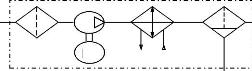

III- Analyse fonctionnelle du système de

production et de conditionnement de l'air comprimé

L'alimentation en air comprimé se fait en 2 temps :

produire de l'air comprimé pour l'entreprise (un compresseur

intégré marque Hydrovanne178) puis adapter cet air

comprimé à chaque machine.

Diagramme FAST de l'alimentation pneumatique

:

Alimenter

en énergie pneumatique

Produire de

l'air

comprimé

|

Adapter

l'air comprimé au système

|

Filtrer l'air

Comprimer

l'air

Refroidir

l'air

Assécher

l'air

Stocker de

l'air

|

Protéger le système

contre les

|

Filtrer l'air

Réguler la pression

Filtre

Compresseur

Refroidisseur

Sécheur

Réservoir

Pressostat

Filtre

Régulateur

Bloquer

l'alimentation

générale

Sectionneur ou vanne 3/2

Fig7 : Diagramme FAST du système de production et de

conditionnement de l'air comprimé

|

Projet de fin d'études 2011

|

|

IV- Analyse des modes de défaillances du

système

|

Dénomination

|

Défaillance

|

Cause de la défaillance

|

Intervention

|

Mesure préventive

|

|

Compresseur

|

Compresseur ne démarre pas

|

* pas de courant

* circuit de commande défectueux

* fusible détérioré

|

* mettre le courant

* changer le circuit de commande * changer le fusible

|

Prévoir un circuit de commande en stock. Prévoir

des fusibles en stock.

|

|

Défaut thermique moteur

|

Déclenchement de la protection thermique du moteur

électrique

|

* tension d'alimentation insuffisante

* surcharge du moteur *réglage de la protection

thermique

* roulement moteur

|

* vérifier la tension

* vérifier son branchement et la pression d'air

* vérifier la plage de réglage * vérifier

les roulements ou le graissage

* vérifier l'isolement

|

Prévoir la graisse en stock

|

|

Défaut température d'air

|

température finale inacceptable

|

* manque d'huile

* température ambiante trop élevée

* circuit d'huile obstrué

* vanne thermostatique bloquée * débit trop

faible

* colmatage de système de refroidissement.

|

* vérifier le niveau d'huile

* faire des ouvertures ou le

canalisation pour évacuer l'air chaud * vérifier le

circuit d'huile

* vérifier et nettoyer la vanne

* vérifier le débit

*examiner le système de refroidissement

|

|

|

Débit d'air

|

Débit d'air comprimé trop faible ou nul

|

* filtre à air obstrué

* le débit demandé est supérieur à

celui de compresseur

* l'électrovanne de régulation ne fonctionne pas

*manomètre mal régler

|

*nettoyer le filtre

* vérifier la consommation et fuites éventuelles

* vérifier la plage de réglage

* régler le manomètre

|

|

|

Pression de refoulement

|

Pression de refoulement trop faible

|

* manomètre mal régler

* le débit demandé est supérieur à

celui de compresseur

* clapet d'aspiration fermé

|

* régler le manomètre

* vérifier la consommation et fuites éventuelles

* vérifier l'électrovanne, manomètre,

clapet, vérifier la plage de réglage

|

|

Tableau1 : Analyse des défaillances du système

de production et de conditionnement de l'air comprimé

|

Projet de fin d'études 2011

|

|

V- Plan de maintenance

L'air comprimé est une des sources d'énergie

importantes d'un site industriel.

Tout arrêt de la production ou de la distribution d'air

comprimé entraîne l'immobilisation de tous les systèmes qui

y sont raccordés.

La durée de vie des systèmes dépend

essentiellement du respect de la qualité de l'air employé.

La production et la distribution font l'objet de plans de

maintenance fournis par le constructeur ou/et élaborés à

partir d'une analyse des modes de défaillance et de leur

criticité.

1- Principales actions de maintenance

|

systèmes

|

systématique

|

conditionnelle

|

observations

|

|

Les compresseurs

|

Changement:

-de pièces d'usure

-de soupapes de sécurité

|

Contrôle de la pression, de la température, de la

teneur en eau.

|

Les analyses vibratoires sont utiles suivant le type de

motocompresseur.

|

|

Les filtres

|

Remplacement en fonction des conditions d'utilisation.

|

Alarme de colmatage

|

Les filtres peuvent être équipés en by pass

en maintenance conditionnelle

|

|

La distribution

|

Vidange des purges manuelles

Contrôle des purges automatiques

|

Contrôle visuel des purges Contrôle de la teneur en

eau

|

Les purges automatiques sont des éléments

critiques.

|

Tableau2 : Actions de maintenance à effectuer sur

système de production et de conditionnement de

l'air

comprimé

Consignes de sécurité [6]

Avant de travailler sur le compresseur :

- Couper l'alimentation secteur du compresseur.

- S'assurer qu'il n'ya pas de pression dans le compresseur ou la

tuyauterie.

- Ne jamais déposer le bouchon de remplissage d'huile

quand le compresseur est sous

pression.

|

Projet de fin d'études 2011

|

|

2- Plan de maintenance

|

Plan de maintenance préventive

|

|

|

Opération exécutable en

fonctionnement

|

Fréquence

|

|

Opérations

|

J

|

H

|

M

|

T

|

S

|

|

Purger la cuve du réservoir

|

x

|

|

|

|

|

|

Vérifier le niveau d'huile du compresseur

|

x

|

|

|

|

|

|

Contrôler la cartouche de filtre d'air

|

|

x

|

|

|

|

|

Nettoyer la cartouche de filtre d'air

|

|

x

|

|

|

|

|

Remplacer la cartouche de filtre d'air

|

|

|

x

|

|

|

|

Changer la cartouche de filtre d'huile

|

|

|

x

|

|

|

|

Nettoyer le filtre de retour d'huile

|

|

|

x

|

|

|

|

Contrôler l'étanchéité des raccords

|

|

|

x

|

|

|

|

Vérifier l'état des canalisations

|

|

|

|

x

|

|

|

Contrôler le système de refroidissement

|

|

x

|

|

|

|

|

Contrôler la soupape de sécurité

|

|

|

|

x

|

|

|

Graisser le palier du moteur

|

|

|

|

x

|

|

|

Vérifier le clapet d'aspiration

|

|

|

|

|

x

|

|

Vérifier l'état de l'accouplement

|

|

|

|

|

x

|

|

Nettoyer le dispositif de commande

|

|

|

x

|

|

|

|

Surveiller le bruit compresseur

|

x

|

|

|

|

|

|

Vérifier le robinet de vidange

|

x

|

|

|

|

|

|

Vérifier les fuites d'air

|

|

x

|

|

|

|

|

Vidanger l'huile

|

|

|

x

|

|

|

|

Nettoyer entre les ailettes du radiateur de refroidissement

d'huile

|

|

x

|

|

|

|

Tableau3 : planning de maintenance du système de

production et de conditionnement de l'air

comprimé[6]

Remarque : J : opération à

réaliser chaque jour avant le démarrage

M : opérations à réaliser chaque mois (la

première semaine) T : opérations à réaliser chaque

trimestre

S : opérations à réaliser chaque semestre

;

H : opérations à réaliser chaque semaine.

|

Projet de fin d'études 2011

|

|

3- Protocole de mise en marche, de contrôle et

d'arrêt des compresseurs [5]

Procédure de démarrage :

Avant de procéder au démarrage d'un compresseur,

certaines mesures doivent être respectées afin d'éviter les

risques d'accident ou de bris d'équipement. Ces mesures sont les

suivantes :

Avant d'effectuer les vérifications suivantes, il faut

s'assurer que l'alimentation électrique du compresseur est interrompue

et cadenassée. On ne doit jamais tenir pour acquis qu'il est

sécuritaire de travail sur un compresseur qui n'est pas en

fonctionnement. En effet, un compresseur peut avoir un mode de

régulation intermittent et redémarrer à tout instant.

- Purger le récipient d'air de service ou bombonne

à l'aide du purgeur

- Fermer la vanne de sortie de la bombonne

- Ouvrir les vannes d'entrée de l'air

- s'assurer qu'il n'ya aucune pression à

l'intérieur du réservoir et du compresseur.

- vérifier le niveau d'huile.

- vérifier le bon état des raccords et conduits

pneumatiques.

- vérifier le bon état des soupapes de

sûreté en tirant l'anneau de ces dernières ou en actionnant

le levier.

Les soupapes de sûreté protègent les

différents composants d'un compresseur d'une surpression qui pourrait

leur être néfaste.

Les différents points à vérifier durant le

fonctionnement d'un compresseur sont :

- le fonctionnement adéquat de son mode de

régulation ;

- la présence de fuites d'huile ;

- la présence de fuites d'air.

Une fois les mesures et vérifications

complétées, on peut arrêter le compresseur en respectant la

procédure d'arrêt.

Procédure d'arrêt

Lors de l'arrêt d'un compresseur, afin d'éviter les

risques d'accident ou de bris d'équipement, il faut respecter les

mesures suivantes :

- Interrompre et cadenasser l'alimentation électrique du

compresseur ;

- Fermer le robinet d'isolement entre le compresseur et le

circuit pneumatique afin de prévenir un retour de pression vers le

compresseur ;

- Ouvrir la soupape de décharge afin de

dépressuriser le réservoir.

|

Projet de fin d'études 2011

|

|

CHAPITRE V : ETUDE ET MAINTENANCE DU GROUPE

ELECTROGENE

I- Description fonctionnelle du groupe

électrogène

Le groupe électrogène est un équipement

qui fournit de l'énergie électrique. En effet il transforme

l'énergie thermique du moteur en énergie électrique. Celui

objet de notre étude est de marque SDMO de puissance 80kVA. Elle est

constituée principalement d'un moteur thermique et d'un alternateur.

énergie électrique

Carburant

Moteur thermique

Energie mécanique

Alternateur

1- Processus de transformation du groupe

électrogène

2- Description fonctionnelle

a) Problématique

Etant donné :

- La coupure du courant électrique causée par la

maintenance des centrales, les tempêtes, surcharges ou autres

accidents...

- L'exigence de la continuité du courant

électrique

- Proposer des solutions susceptibles de mettre à la

disposition du client, l'énergie

électrique, pendant la

coupure du courant électrique du réseau, en utilisant :

- L'outil de l'analyse fonctionnelle

- Les pré-requis sur la production d'énergie

électrique

- Les notions physiques.

|

Projet de fin d'études 2011

|

|

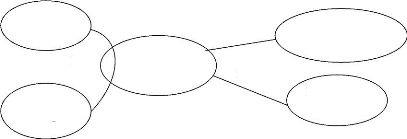

b) L'analyse fonctionnelle

Le besoin :

L'entreprise veut que l'énergie électrique soit

disponible dans tout le temps.

a) Diagramme de bête à cornes

A qui rend- Sur quoi

t-il service ? agit-il ?

Le produit

Dans quel but le produit existe-t-il ?

Diagramme de pieuvre

Energie électrique

SOCIPEC

FP1

Groupe

électrogène

FC1

F

L'environnement

Réseau AES SONEL

Fig8 : Diagramme de Pieuvre du groupe

électrogène

Liste des fonctions de service

|

FP1

|

Produire l'énergie électrique

|

|

F

|

Etre adaptable au réseau électrique

|

|

FC1

|

Etre silencieux et non polluant

|

|

Projet de fin d'études 2011

|

|

|

L'analyse descendante SADT

Régler la tension

|

Régler la fréquence

|

A-0

Produire

l'énergie

électrique

Energie électrique

Echauffement Bruit, fumée

Carburant

Groupe électrogène

Fig9 : Diagramme SADT du groupe électrogène

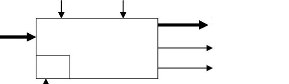

Recherche des solutions technologiques méthodes

FAST

Convertir le carburant en

énergie mécanique (rotation)

Convertir l'énergie

mécanique

en

énergie électrique

Etre

adaptable

au réseau

électrique

Fournir une

puissance P

suffisante

Alternateur

de puissance

suffisante

Avoir une

tension U

ajustable

Alternateur

à excitation

réglable

Avoir une

fréquence

f=50Hz

Moteur

thermique à

vitesse

réglable

Etre

silencieux et

non polluant

Réduire le

bruit

Traiter la

fumée

Système

silencieux

Système de

traitement

de fumée

Fig10 : Diagramme FAST du groupe électrogène

FC1

F

Produire

l'énergie

électrique

FP1

Moteur

thermique

Machine

synchrone

Alternateur

Fonction

de service

|

|

Fonction

technologique

|

|

Solutions

technologiques

|

|

|

|

|

|

Projet de fin d'études 2011

|

|

II- Analyse des modes de défaillance type

AMDEC

L'AMDEC est une méthode d'analyse de la fiabilité

qui permet de recenser les défaillances dont les conséquences

affectent le fonctionnement du système, dans le cadre d'une application

donné. La mise en oeuvre de l'AMDEC comporte :

> Une phase préliminaire, pour définir les

limites de l'étude et constituer le groupe de travail ;

> L'analyse des défaillances : qui se fait par la

détermination des modes de défaillances, la recherche des causes

et l'inventaire des effets.

> Le calcul de la criticité.

La gravité des conséquences d'une

défaillance se mesure par la prise en compte de la fréquence

d'apparition des défaillances caractérisé par un taux de

défaillance, de la probabilité de non détection des causes

de défaillances et enfin de la gravité des effets de la

défaillance par rapport à la sécurité des personnes

et des biens, ou par rapport à l'importance des couts de

défaillance.

A chaque critère est associé un coefficient dans

une échelle de valeurs préalablement établie : +

Fréquence : coefficient F

+ Non détection coefficient D

+ Gravité : coefficient G

|

FREQUENCE : F

|

|

1

|

1 défaillance maxi par an

|

|

2

|

1 défaillance maxi par trimestre

|

|

3

|

1 défaillance maxi par mois

|

|

4

|

1 défaillance maxi par semaine

|

|

NON DETECTION : D

|

|

1

|

Visible par l'opérateur

|

|

2

|

Détection aisée par un agent de maintenance

|

|

3

|

Détection difficile

|

|

4

|

Indécelable

|

|

GRAVITE (INDISPONIBILITE) : G

|

|

1

|

Pas d'arrêt de production

|

|

2

|

Arrêt =1 heure

|

|

3

|

1 heure < arrêt <1jour

|

|

4

|

Arrêt >1 jour

|

La criticité s'exprime par leur produit Criticité :

C = F*D*G

La valeur relative des criticités des différentes

défaillances permet de planifier les recherches d'amélioration en

commençant par celles qui ont la criticité la plus

élevée.

|

Projet de fin d'études 2011

|

|

Tableau4 :

Analyse

AMDEC

du

groupe

électrogène

Analyse des Modes de Défaillance et de leurs

Effets Critiques : AMDEC

|

|

Equipement : Groupe électrogène Marque

: SDMO

|

|

Système

d'alimentation

en

carburant

|

fonction

|

Mode de

défaillance

|

Cause de la

défaillance

|

Effet de la

défaillance

|

Actions correctives

|

F

|

D

|

G

|

C

|

|

Pompe à

injection

|

Alimentation

des

injecteurs

|

Le moteur ne

démarre pas

|

Pompe

d'injection

défectueuse

|

Pompe ne

débite pas

|

Réglage de la pompe d'injection

|

2

|

3

|

4

|

24

|

|

Excès de

fumée noire

|

Débit

d'injection

trop grand,

|

Mauvaise

combustion

|

3

|

3

|

4

|

36

|

|

Le moteur

fume

|

Avance à

l'injection

|

Compression

faible

|

3

|

4

|

3

|

36

|

|

Injecteurs

|

Injection de

carburant

dans la

pompe

|

Le moteur

manque de

puissance

|

Injecteur

défectueux

|

Compression

faible

|

Déposer l'injecteur, régler ou

changer

l'injecteur

|

3

|

3

|

3

|

27

|

|

Le moteur ne

démarre pas et

fume noir

|

Mauvaise

combustion

|

3

|

3

|

3

|

9

|

|

Projet de fin d'études 2011

|

|

|

Analyse des Modes de Défaillance et de leurs

Effets Critiques : AMDEC

|

|

Equipement : Groupe électrogène

Marque : SDMO

|

|

Système de

lubrification

|

Fonction

|

Mode de

défaillance

|

Cause de la

défaillance

|

Effet de la

défaillance

|

Actions correctives

|

F

|

D

|

G

|

C

|

|

Huile moteur

|

Lubrification, refroidissement, étanchéité

des composants

|

Consommation

d'huile trop

élevée

|

Viscosité de

l'huile

inappropriée

|

Remontée

d'huile dans

le cylindre

|

Vidangez, utiliser une huile dont

l'indice de

viscosité est préconisé

par le constructeur

|

2

|

3

|

1

|

8

|

|

Excès d'huile dans le moteur

|

Vidange jusqu'au niveau requis

|

2

|

1

|

1

|

2

|

|

Le moteur

n'atteint pas

son régime

max

|

Niveau

d'huile trop

élevé,

|

Rétablissez le niveau

|

2

|

1

|

1

|

2

|

|

Le moteur

chauffe

|

Huile usée

|

Mauvaise

lubrification

|

Vidange, remplacement de l'huile

|

3

|

2

|

2

|

12

|

|

Crépine

|

Amorçage de la

pompe à huile

|

La pompe

n'aspire pas

|

Crépine

colmatée

|

Débit et

pression

d'huile très

faible

|

Nettoyage de la crépine

|

3

|

3

|

2

|

18

|

|

Projet de fin d'études 2011

|

|

|

Analyse des Modes de Défaillance et de leurs

Effets Critiques : AMDEC

|

|

Equipement : Groupe électrogène

Marque : SDMO

|

|

Système de

démarrage et

de

charge

|

Fonction

|

Mode de

défaillance

|

Cause de la

défaillance

|

Effet de la

défaillance

|

Actions correctives

|

F

|

D

|

G

|

C

|

|

Alternateur

|

Générateur

d'énergie

électrique,

charge la batterie en

permanence

|

Batterie déchargée

|

Alternateur défectueux

|

Démarrage impossible après arrêt

|

Remplacement de l'alternateur

|

3

|

2

|

3

|

18

|

|

Batterie

|

Stockage de

l'énergie électrique

pour le

démarrage

|

Batterie

déchargée et ne

se charge plus

|

Batterie

défectueuse

|

Remplacement de la batterie

|

3

|

2

|

3

|

18

|

|

Démarreur

|

Entrainement du

moteur en rotation

|

Le démarreur

n'entraine pas le

moteur

|

Démarreur

défectueux

|

Remise en état de fonctionnement

ou remplacement du

démarreur

|

2

|

3

|

2

|

12

|

|

Le démarreur ne

s'arrête pas quand

le moteur

est

lancé

|

Remise en état de fonctionnement

ou remplacement du

démarreur

|

3

|

3

|

3

|

27

|

|

Cosse

|

Raccordement des

circuits électriques

|

Le démarreur

n'entraine pas le

moteur

|

Cosse de

batterie sale

ou desserré

|

Nettoyer les bornes et les cosses de

la batterie. serrez

|

2

|

2

|

2

|

8

|

|

Projet de fin d'études 2011

|

|

III- Procédure de maintenance curative. [4]

- Groupe électrogène

|

Organes

|

Interventions à effectuer

|

|

Voyant de pression d'huile.

|

Ce voyant s'allume en cas de baisse anormale de la pression

d'huile. Il indique un incident de fonctionnement tel qu'un manque d'huile, une

défaillance du système de lubrification, ce défaut

arrête le GE.

|

|

Voyant de température du

système de refroidissement.

|

Ce voyant s'allume en cas d'élévation anormale

de la température du moteur. Il indique un incident de fonctionnement

tel qu'une perturbation du circuit d'air de refroidissement, une

température ambiante excessive, une charge excessive, d'où

arrêt instantané du GE

|

|

Voyant niveau du carburant.

|

|

Ce voyant s'allume lorsque le carburant atteint le niveau bas

du réservoir, il indique un manque de carburant mais ce défaut

n'arrête pas le GE.

|

|

Voyant charge batterie.

|

|

Ce voyant s'allume en cas d'incident de charge de(s)

batterie(s) pendant le fonctionnement du GE. Il met en évidence un

défaut du système de charge batterie. Ce défaut

n'arrête pas le GE. Allumé lors du démarrage du GE, ce

voyant d'éteint dès que l'alternateur a atteint sa vitesse

nominale.

|

|

Voyant de non démarrage.

|

|

Ce voyant s'allume après 3 à 6 tentatives de

démarrage non réussies.

|

|

Voyant de surcharge

Disjoncteur déclenché.

|

et

|

Ce voyant s'allume en cas de dépassement de la charge

nominale ou en cas de contrainte le disjoncteur déclenche

libérant ainsi le GE de sa charge. Lorsque le défaut

apparaît il convient de limiter la charge en débranchant quelques

appareils ou de supprimer le court-circuit puis réenclencher le

disjoncteur.

|

- Moteur

|

Symptôme

|

Problème

|

Solution

|

|

Démarrage incorrect.

|

Revoir la procédure de démarrage.

|

|

Pas de carburant.

|

S'assurer qu'il a du carburant dans le réservoir et que

le robinet d'arrêt manuel est ouvert.

|

|

Echappement obstrué.

|

Vérifier l'échappement et dégager

l'obstruction.

|

|

Le moteur tourne mais

|

Filtre à carburant colmaté ou plein

|

Remplacer le filtre ou vider l'eau.

|

|

ne démarre pas.

|

d'eau.

|

|

|

La pompe d'injection ne reçoit ni

|

Vérifier le débit de la pompe

|

|

carburant, ni air du circuit.

|

d'alimentation ou purger le circuit de carburant.

|

|

Pompe d'injection ou injecteurs

|

|

|

défectueux.

|

Réparer.

|

|

Démarrage incorrect.

|

Revoir la procédure de démarrage.

|

|

Pas de carburant.

|

Vérifier le réservoir.

|

|

Air dans les conduites de

|

Purge la conduite de carburant.

|

|

carburant.

|

Utiliser les dispositifs d'aide au

|

|

Temps froid.

|

démarrage par temps froid.

|

|

|

Voir si le démarreur ne tourne pas

|

|

Démarrage lent.

|

lentement.

|

|

|

Utiliser une huile de viscosité correcte.

|

|

Huile du carter moteur trop épais.

|

Consulter le fournisseur et changer de

|

|

Carburant de type incorrect.

|

carburant.

|

|

Le moteur démarre

|

|

Vidanger, rincer, remplir et purger le

|

|

Projet de fin d'études 2011

|

|

|

difficilement ou pas du tout.

|

Eau, saletés ou air dans le circuit de carburant.

Filtre à carburant colmaté. Injecteurs

encrassés ou

défectueux.

Le dispositif d'arrêt de la pompe d'injection ne se

réinitialise pas.

|

circuit.

Remplacer l'élément de filtre

Faire examiner soigneusement et

réparer.

Tourner le contact d'allumage sur

ARRET, puis sur MARCHE.

|

|

Cognements du moteur.

|

Niveau d'huile moteur insuffisant. Pompe d'injection

décalée.

Basse température de liquide de refroidissement.

Surchauffe du moteur.

|

Ajouter de l'huile dans le carter moteur. Examiner et

réparer.

Enlever et vérifier le thermostat.

Voir surchauffe du moteur.

|

|

Le moteur ne tourne pas régulièrement ou cale

fréquemment.

|

Basse température de liquide de refroidissement.

Filtre à carburant colmaté.

Eau, saletés ou air dans le circuit de carburant.

Injecteurs encrassés ou

défectueux.

|

Enlever et vérifier le thermostat.

Remplacer l'élément de filtre.

Vidanger, rincer, remplir et purger le circuit.

Faire examiner soigneusement et réparer.

|

|

Température du

moteur au-dessous de la normale

|

Thermostat défectueux

Thermostat ou transmetteur défectueux

|

Enlever et vérifier le thermostat.

Vérifier le thermomètre, le capteur et les

branchements.

|

|

Manque de puissance.

|

Moteur surchargé.

Obstruction de l'admission d'air. Filtre à carburant

colmaté. Carburant de type incorrect. Moteur surchauffé.

Température du moteur au-dessus de la normale.

Jeu des soupapes incorrect. Injecteurs encrassés ou

défectueux.

Pompe d'injection décalée. Fuite au joint du

collecteur d'échappement.

Flexible de carburant obstrué

|

Réduire la charge.

Effectuer l'entretien du filtre à air. Remplacer les

éléments du filtre à air. Utiliser le type de carburant

correct. Voir surchauffe moteur.

Enlever et vérifier le thermostat.

Démonter et régler selon le constructeur.

Démonter et régler selon le constructeur. Démonter et

régler selon le constructeur. Démonter et régler selon le

constructeur.

Le nettoyer ou le remplacer.

|

|

Basse pression d'huile.

|

Niveau du moteur insuffisant. Huile de type incorrect.

|

Ajouter de l'huile.

Vidanger le carter moteur et le remplir d'huile de

viscosité et de qualité correctes.

|

|

Consommation excessive d'huile

|

Huile du carter moteur trop fluide. Fuite d'huile.

Tube d'aération du carter moteur obstrué.

|

Utiliser de l'huile de viscosité correcte. Vérifier

les conduites, les joints et le bouchon de vidange.

Le nettoyer.

|

|

Le moteur émet de la fumée blanche.

|

Carburant de type incorrect. Température du moteur

insuffisante.

Thermostat défectueux.

|

Utiliser le type de carburant correct. Réchauffer le

moteur à la température normale de fonctionnement.

Enlever et vérifier le thermostat. Démonter et

régler selon le constructeur.

|

|

Projet de fin d'études 2011

|

|

|

Injecteurs défectueux. Moteur décalé.

|

Démonter et régler selon le constructeur

|

|

Le moteur émet de la

|

Carburant de type incorrect.

|

Utiliser le type de carburant correct.

|

|

fumée d'échappement

|

Filtre à air colmaté ou sale.

|

Effectuer l'entretien du filtre à air.

|

|

noire ou grise.

|

Moteur surchargé

|

Réduire la charge.

|

|

Injecteurs encrassés.

|

Démonter et régler selon le constructeur.

|

|

Moteur décalé.

|

Démonter et régler selon le constructeur

|

|

Moteur surchargé

|

Réduire la charge.

|

|

Niveau de liquide de

|

Remplir le radiateur jusqu'au niveau

|

|

refroidissement.

|

correct, vérifier que les connexions du radiateur et

des flexibles sont serrées et qu'elles ne fuient pas.

|

|

|

Faire vérifier par un technicien.

|

|

Bouchon du radiateur défectueux.

|

Vérifier le tendeur automatique et

|

|

Courroie trapézoïdale étirée ou

|

s'assurer que les courroies ne sont pas

|

|

Le moteur surchauffe.

|

tendeur de courroie défectueux.

|

étirées et les remplacer si nécessaire.

|

|

|

Vérifier le niveau d'huile. Ajouter de

|

|

Niveau d'huile moteur insuffisant.

|

l'huile selon le besoin.

|

|

|

Rincer le circuit de refroidissement.

|

|

Le circuit de refroidissement a

|

|

|

besoin d'être rincé.

|

Enlever et vérifier le thermostat.

|

|

Thermostat défectueux.

|

Vérifier la température de l'eau avec le

|

|

Thermomètre ou transmetteur

|

thermomètre et le remplacer si

|

|

défectueux.

|

nécessaire.

|

|

Carburant de type incorrect

|

Utiliser le type de carburant correct

|

- Batterie de démarrage

|

Défauts

|

Cause

|

Intervention

|

|

Batterie démarrage déchargé.

|

Niveau de l'électrolyte trop bas.

|

Refaire un appoint d'eau déminéralisée et

recharger

|

|

Câbles défectueux.

|

Nettoyer ou remplacer le câble et recharger la batterie.

|

|

Courroie du ventilateur détendue.

|

Retendre ou changer de courroie et recharger la batterie.

|

|

Batterie défectueuse.

|

Changer la batterie et recharger.

|

|

Régulateur de charge défectueux.

|

Remplacer l'alternateur et recharger la batterie.

|

|

Alternateur de charge défectueux.

|

Remplacer l'alternateur et recharger la batterie.

|

|

La batterie consomme trop d'eau.

|

Bac de batterie fendu.

|

Vérifier si le bac est humide et le remplacer selon le

besoin.

|

|

Batterie défectueuse.

|

Tester la batterie.

|

|

Taux de charge de la batterie trop élevé.

|

Tester le circuit de charge.

|

|

La batterie ne peut pas charger.

|

Connexions desserrées.

|

Nettoyer et resserrer les connexions.

|

|

Batterie sulfatée ou complètement usée.

|

Changer.

|

|

Courroie étirée ou tendeur de

courroie défectueux.

|

Régler la tension ou remplacer.

|

Tableau5 : procédure de maintenance curative du groupe

électrogène[5]

|

Projet de fin d'études 2011

|

|

IV- Plan de maintenance du groupe

électrogène [4]

1- Protocole de mise en marche et d'arrêt du groupe

électrogène

· Procédure de mise en marche.

- Remplir la fiche d'entretien journalier et

s'assurer que toutes les conditions sont réunies

- Vérifier la position du commutateur de

démarrage et du disjoncteur principal (celui de démarrage

à 0 et le disjoncteur désenclenché).

- Vérifier que le secteur AES SONEL est

isolé par la mise hors service de son disjoncteur.

- Mettre le groupe en marche en s'assurant

pendant quelques minutes (moins de 5 minutes) du bon fonctionnement par la

lecture des indicateurs.

- Mettre le disjoncteur du groupe en

service.

- Mettre le disjoncteur de l'arrivée

à l'armoire principal en marche.

- La ligne de transmission peut être

alimentée.

· Procédure de contrôle.

- Vérifier le comportement du groupe

après sa mise en marche en lui appliquant une charge. -

Vérifier la couleur de la fumée.

- Inspecter régulièrement afin de

s'assurer de la présence d'aucune anomalie.

- S'assurer que le groupe ne fonctionne pas

à vide, en dessous ou en dessus de la charge nominale pendant

longtemps.

· Procédure d'arrêt.

Ici on distingue deux types d'arrêt :

1. Arrêt d'urgence,

2. Arrêt normal.

Arrêt

Arrêt normal

Arrêt immédiat

|

+ Appuyer sur l'arrêt d'urgence.

+ Fin.

|

|

+ Délester le groupe.

+ Ouvrir le disjoncteur et appuyer sur le bouton arrêt

contacteur.

+ Laisser tourner le moteur à vide quelques minutes pour

le refroidissement et le ralentissement.

+ Arrêt moteur clé position 0.

+ Retirer la clé de contact.

+ Remettre le disjoncteur à l'arrêt

+ Fin.

|

|

|

2- Planning de maintenance préventive du groupe

électrogène

|

Projet de fin d'études 2011

|

|

|

Projet de fin d'études 2011

|

|

|

PLAN DE MAINTENANCE DU

GROUPE ELECTROGENE

SDMO

|

PERIODICITE

|

|

module: moteur

perkins et

alternateur

Leroy

somer

|

travail à effectuer

|

avant de d6marrer

|

durant le

fonctionnement

|

chaque semaine

|

50 heures

|

100 heures

|

150 heures

|

200 heures

|

250 heures

|

300 heures

|

350 heures

|

400 heures

|

450 heures

|

500 heures

|

550 heures

|

600 heures

|

650 heures

|

700 heures

|

750 heures

|

800 heures

|

850 heures

|

900 heures

|

950 heures

|

1000 heures

|

|

visites

|

relevé compteur

horaire

|

×

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

relevé appoint d'eau

|

×

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

relevé appoint d'huile

|

×

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

relevé couleur fumée

|

|

×

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

tours d'inspection

|

|

|

×

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

vérification chauffage

moteur et alternateur

|

|

×

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

contrôle indication

pression d'huile

|

|

×

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

vérification bruit

moteur et alternateur

|

|

×

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

inspection fuites

éventuelles

|

|

×

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

mesure tensions à

vide

|

|

×

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

mesure fréquence à

vide

|

|

×

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

chauffage du moteur

|

|

|

×

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tableau6 :Planning des visites du groupe

électrogène[4]

|

Projet de fin d'études 2011

|

|

|

PLAN DE MAINTENANCE DU GROUPE

ELECTROGENE

SDMO

|

PERIODICITE

|

|

Module moteur

perkins

|

travail à effectuer

|

avant de d6marrer

|

durant le fonctionnement

|

chaque semaine

|

50 heures

|

100 heures

|

150 heures

|

200 heures

|

250 heures

|

300 heures

|

350 heures

|

400 heures

|

450 heures

|

500 heures

|

550 heures

|

600 heures

|

650 heures

|

700 heures

|

750 heures

|

800 heures

|

850 heures

|

900 heures

|

950 heures

|

1000 heures

|

|

module: circuit d'alimentation

|

contrôle des fuites éventuelles

de carburant

|

|

×

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

remplacement du filtre de

carburant

|

|

|

|

|

|

|

|

|

|

|

|

|

×

|

|

|

|

|

|

|

|

|

|

×

|

|

vidange de l'eau et sédiments du

réservoir

|

|

|

|

×

|

×

|

×

|

×

|

×

|

×

|

×

|

×

|

×

|

×

|

×

|

×

|

×

|

×

|

×

|

×

|

×

|

×

|

×

|

×

|

|

réglage du point d'injection

|

|

|

|

|

|

|

|

|

|

|

|

|

×

|

|

|

|

|

|

|

|

|

|

×

|

|

réglage de la pression d'injection

|

|

|

|

|

|

|

|

|

|

|

|

|

×

|

|

|

|

|

|

|

|

|

|

×

|

|

remplacement du préfiltre

carburant

|

|

|

|

|

|

|

|

|

|

|

|

|

×

|

|

|

|

|

|

|

|

|

|

×

|

|

entretien de la pompe à

carburant

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

nettoyage du filtre à carburant

|

|

|

|

|

×

|

|

×

|

|

×

|

|

×

|

|

×

|

|

×

|

|

×

|

|

×

|

|

×

|

|

×

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|