CHAPITRE V

MATERIEL ET PROCEDURE EXPERIMENTALE

V.1. Matériel

Dans l'hypothèse de notre étude, nous avons

réalisé nos essais sur des éprouvettes

coulées en barreaux dans les moules adaptés aux

dimensions prévues et mis en forme selon les normes.

V.1.1. Caractérisation des

échantillons

Nous avons fait la caractérisation des

échantillons chimiquement au laboratoire

des ateliers centraux de panda par la méthode de

fluorescence X au NITON XLT et par infrarouge au sulfo-carbomettre ELTRA CS800

pour l'analyse du soufre et du carbone. ci-dessous nous présentons la

photographie des appareils servant à la caractérisation chimique

des échantillons.

Figure V.1 : photographie montrant (a) un Analyseur

NITON XLT et (b) sulfo-carbomettre ELTRA CS800 a) Analyseur NITON

XLT

a.1) Principe d'analyse

L'analyse se fait par différence de longueurs d'onde et

d'énergie émise par chaque

élément contenu dans l'échantillon.

Lorsqu'on bombarde l'échantillon par les rayons X,

32

les atomes de l'échantillon acquièrent une grande

énergie et émettent des rayonnements qui sont quantifiés

en valeur électrique et convertis en teneur en élément.

Cet appareil est connecté à un ordinateur qui affiche les

résultats d'analyse.

a.2) Mode opératoire

- Allumer l'appareil sur le bouton marche/arrêt ;

- Mettre l'échantillon dans la boite

d'échantillonnage, munie d'une fenêtre par laquelle passe les

rayonnements incidents ;

- Appuyer sur la gâchette pour déclencher le

bombardement ;

- Lire les résultats d'analyse.

b) Analyseur ELTRA CS800

b.1) Principe

Celui-ci n'analyse que le soufre et le carbone, à la

seule différence avec le précédent ici on

utilise les infrarouges à la place des rayons X pour

l'analyse.

L'analyseur ELTRA CS800 comporte 4 cellules à infrarouges

dont la cellule HS (haut soufre), BS (bas soufre), HC (haut carbone) et BC (bas

Carbone).

Il est constitué aussi d'un petit four à induction

et d'un piédestal sur lequel on place l'éprouvette.

L'analyse est basée sur l'absorption des gaz issus des

réactions de combustion du carbone et du soufre dans le four

porté à 2000°C, selon les réactions suivantes :

S+02=S02

C+02= C02

Ces deux gaz seront absorbés par les infrarouges ou

l'énergie des gaz absorbés sera transformé à un

signal électrique convertit en pourcentage du carbone ou en pourcentage

du soufre.

L'analyseur ELTRA CS800 est aussi connecté à un

ordinateur qui affiche les résultats d'analyse.

b.2) Mode opératoire

? Peser l'échantillon sur la balance électronique

ELTRA 84 (figure IV.7 Ci-dessous)

;

? Prélever 0,3 g à 0,5g de l'échantillon

ainsi que les fondants (0,3g de fer à 1,2g de tungstène) et

mettre les tous dans une éprouvette ;

? Ouvrir de l'oxygène pur ;

? Démarrer l'appareil et attendre 30 à 45 minutes

pour commencer l'opération ;

33

? Placer l'éprouvette sur le piédestal dès

que le four atteint une température de 2000°C, le piédestal

monte à l'intérieur du le four ;

? L'écran commence à afficher l'évolution de

l'analyse et montrant les résultats ;

? Une fois que l'analyse sera terminé, le piédestal

va descendre avec l'éprouvette brulé et l'échantillon sera

fondu ;

? Lire les résultats finals sur l'écran.

V.1.2. Essais mécaniques

Les essais mécaniques ont pour but de déterminer

les caractéristiques mécaniques des

aciers. Les différents essais réalisés dans

ce travail sont :

- L'essai de dureté ;

- L'essai de résilience ; - L'essai de traction.

a) Essai de dureté

La dureté correspond à la mesure d'une

résistance à la pénétration locale du

matériau considéré. La dureté est

aussi une propriété physique qui dépend non seulement des

caractéristiques de ce matériau, mais aussi de la nature et de la

forme du pénétrateur et du mode de pénétration.

Dans le cadre de ce travail, la mesure de la dureté a

été faite par mesure de la dureté brinell.

1. Essai de dureté Brinell

Les essais selon Brinell s'appliquent au fer et à l'acier

d'une résistance de 1000 à 1500

N/mm2 et à tous les métaux

non-ferreux. Le tableau suivant indique les charges d'essai à utiliser

pour les matériaux et les différents diamètres de billes.

Il indique également le diamètre de billes à choisir pour

une épaisseur de paroi minimum déterminée.

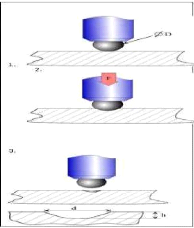

2. Principe

L'essai consiste à appliquer à la surface d'un

matériau préalablement préparé (surface

plane, polie et dépourvue d'écrouissage), une

charge prédéfinie, à l'aide d'un

pénétrateur. Le pénétrateur est une bille en acier

ou en carbure de diamètre compris entre 10 et 1mm, la charge doit

être telle que l'empreinte obtenue soit comprise entre deux rapport

basés sur le diamètre de la bille : 0.24 x Diamètre de la

bille < diamètre de l'empreinte < 0.6 x Diamètre de la

bille.

34

Pour notre étude les essais sont

réalisés, à l'aide d'un duromètre à rebond

portatif de marque EQUOTIP 3, sur des éprouvettes à l'état

brut de coulée et celles ayant subi des traitements thermiques.

Figure VI.2 principe de l'essai de

dureté

3. Mode opératoire

> Démarrer l'appareil en appuyant sur le bouton

marche et arrêt pendant environ 2 seconde ;

> Sélectionner le groupe de matériau applicable

à l'échantillon ; > Sélectionner le nombre d'impact n

par série des mesures > Préparer l'échantillon à

la meule

> Armer la sonde en glissant simplement le tube vers l'avant

;

> L'instrument de frappe est fermement maintenu avec une main

et le tube de chargement est actionné avec l'autre main jusqu'à

ce que le contact soit ressenti ;

> Appuyer sur le bouton de déclenchement pour

libérer le corps de frappe ;

> Répéter ce cycle pour effectuer une autre

mesure à un autre endroit, selon le nombre de série de mesures

;

> Après la dernière mesure n, la moyenne de la

dureté sera affichée dans l'écran.

b) Essai de résilience

Les essais de résilience permettent de

caractériser la fragilisation d'un matériau

sous l'action d'un choc, soit de mesurer les

propriétés du métal à l'ambiance, soit alors de

déterminer la température de transition ductile-fragile sous

contraintes triaxiales. Cet essai est très ancien et sa vulgarisation

par Charpy date du XXe siècle.

1. Principe

La résilience est l'énergie nécessaire

pour produire la rupture d'une éprouvette placée sur deux appuis.

Cette énergie est fournie par la chute d'un mouton-pendule de Charpy

qui, dans les conditions normalisées, possède une énergie

de 300 j et est animé, au moment du choc, d'une vitesse de

déplacement de 5 à 5,5 m/s. l'énergie consommée par

la rupture de l'éprouvette se déduit de la lecture des angles de

chute et de remontée du pendule. Elle est rapportée à la

section à fond d'entaille pour calculer la résilience.

L'énergie consommée pour rompre le barreau est

mesurée en faisant la différence d'énergie potentielle

entre la hauteur de chute du « mouton » et celle à laquelle il

remonte

après avoir rompu le barreau[ ]. Si ce dernier

était

complètement fragile, le « mouton »

remonterait à la même hauteur que celle d'où il a

chuté ; s'il était au contraire extrêmement tenace, il ne

serait pas rompu et le pendule ne remonterait pas du tout. L'énergie de

rupture ainsi déterminée s'appelle la résilience. Plus

elle est élevée, plus le matériau est tenace.

Ainsi la résilience, généralement

notée KCV se calcule comme suit :

35

Figure V.3 : Photographie d'un mouton pendule de

Charpy de 300 J

36

L'éprouvette utilisée est un barreau à

section carrée de 10 mm de côté et de 55 mm de long avec

une entaille en V, qui a un rayon de 2,5 mm, une profondeur de 2 mm et un angle

de 45°.

2. Mode opératoire

> Mettre le « mouton » à son niveau de haut

énergie ;

> Régler l'aiguille de mesure ;

> Placer la pièce de sorte que la surface de l'entaille

soit contre la surface de contact

du « mouton » ;

> Lâcher le « mouton » de façon qu'il

frappe la pièce ;

> Lire la différence d'énergie

> Appuis sur un contre poids enfin de réduire la

vitesse du balance du « mouton »

pour arriver à le freiner.

a) Essai de traction

L'essai de traction est le moyen le plus fondamental

employé pour caractériser le

comportement mécanique d'un matériau sous une

sollicitation progressive à vitesse de chargement faible ou

modérée.

Les essais de traction ont été faits à

LATRECA

Principe

Les éprouvettes du matériau

considéré sont fixées dans une machine de traction

qui impose un allongement croissant à

l'éprouvette, et enregistre simultanément l'effort de traction

appliqué et allongement de l'éprouvette sur un diagramme

appelé courbe de traction, et dont l'exploitation permet de

dégager les caractéristiques du matériau testé.

Au cours de l'essai, il apparait les phases suivantes :

1ère phase : le domaine

élastique

Dans le domaine élastique, la déformation

crée par le phénomène de traction n'est pas constante, de

ce fait si l'on retire cet effet, l'éprouvette retrouve sa dimension

originale.

2ème phase : le domaine plastique

Lorsque l'allongement est tel, que l'éprouvette ne

retrouve plus sa dimension original et que l'allongement persiste si l'on

annule l'effet de traction, on considère que l'on se trouve dans le

domaine plastique.

37

3ème phase : la striction

La striction est l'apparition d'une diminution

localisée de la section. Un matériau cassant ne peut être

déformé, la rupture ce produit avant la striction.

L'allongement est exprimé en pour-cent, c'est

l'allongement permanent de l'éprouvette rompue. Il est

déterminé par la formule :

=[(Lu -- Lo)/Lo] x 100

Résistance élastique :

Re=Fe/ (avec Re en MPa ;

Fe en Newton et So en mm)

S

0

Résistance à la rupture :

Rr=Fe/ (avec Rr en MPa ;

Fe en Newton et So en mm) S

0

V.1.3. Traitement thermique

a) Introduction

Dans le cadre de ce travail, nous avons appliqué un cycle

de traitement thermique

à des différentes températures choisies

pour étude. Ainsi nous avons traité à 890, 910 et

940°c et refroidi dans le four afin d'adoucir l'acier. Les

températures choisies avaient pour but d'obtenir les différentes

phases pour permettre à la pièce d'être facilement

usinable. Puisqu'elle doit être ramenée une autre valeur de

dureté, un autre cycle de traitement thermique comprenant le chauffage

et le refroidissement selon le milieu sera étudié.

Le laboratoire des ACP nous a permis à procéder

ces différents traitements dans le four à résistance du

type BENET dont sa photographie est donnée ci-dessous.

Figure V.4 : Photographie d'un four de traitement

thermique de type BENET

38

Caractéristiques du four

Les caractéristiques du four de traitement

thermique des ACP sont :

> Type forme ZE (parallélépipédique) ;

> Température maximale : 1100°C ;

> Puissance maximale : 2,3 KW ;

> Tension : 220V ;

> Fréquence : 50-60HZ ;

b) Mode opératoire

Les étapes suivies pour l'utilisation de ce four sont

:

> démarrer le four ;

> Placer les échantillons sur la sole du four ;

> Fermer la porte du four ;

> Régler la température de chauffage ;

> Après autorégulation automatique,

passé au palier en chronométrant le temps

de maintien de 30 minutes ;

> Refroidir dans le four, à l'air et dans l'eau.

c) Paramètre du traitement

thermique

Nous avons réalisés trois types de traitement

thermique comprenant le traitement

d'adoucissement, la trempe et le revenu.

- Pour le traitement d'adoucissement les paramètres

fixés sont :

> Température de chauffage : 890, 910, 940°C et

960°C;

> Temps de maintien : 30 minutes ;

> Milieu de refroidissement : four

- Les paramètres concernant la trempe sont :

> Température de chauffage : 910°C

> Temps de maintien : 15, 30 et 45 minutes

> Milieu de refroidissement : Air et Eau

- Le revenu a été fait selon les paramètres

suivants :

> Températures de chauffage : 400, 500 et 600°C

> Temps de maintien : 30 minutes

> Milieu de refroidissement : Air

39

|