CHAPITRE VI

PRESENTATION ET INTERPRETATION DES

RESULTATS

Pour ce chapitre nous nous sommes limités aux essais de

traction à l'état brut de coulée ainsi que les essais

dureté et de résilience à l'état de coulée

et à l'état trempé.

Nous étudierons l'influence du traitement thermique sur

les propriétés mécaniques. Cette étude comprend

l'influence de la température, l'influence du milieu de refroidissement,

l'influence du temps de maintien pour arriver à trouver un meilleur

compris entre la dureté et la résilience de la nuance d'acier qui

fait l'objet de notre étude.

VI.1. Caractérisation des échantillons

La nuance A3SS 30NiCrD13 est une composition locale que les

ACP utilisent pour la fabrication du lower Mantle (pièce à

cône utilisée dans le concasseur à cône). C'est acier

faiblement allié au nickel auquel on ajoute des petites quantités

de chrome, molybdène et manganèse.

Ci-dessous nous donnons dans le tableau V.1. la

caractérisation chimique de la nuance A3SS.

|

Eléments

|

C

|

Mn

|

Ni

|

Cr

|

Mo

|

Ti

|

Pb

|

Cu

|

|

Teneurs

|

0,30

|

0,89

|

3,26

|

1,22

|

0,22

|

0,28

|

0,01

|

0,76

|

Tableau VI.1 : Caractérisation chimique de

la nuance A3SS

Le Nickel est un élément gammagène et

graphitisant, 3 fois moins énergique que le silicium. Dans les aciers

à bas carbone et à des teneurs inférieures à 6% en

Nickel, il augmente la résistance mécanique, la limite

élastique mais diminue la dureté et de l'allongement à la

rupture. Au-delà de 1%, il diminue le grossissement du grain lors de

l'austénitisation et conduit à l'augmentation de la

résilience.

Le manganèse, à la teneur de 0,89%, bloque

l'effet graphitisant du nickel. Le chrome améliore l'aptitude à

la trempe, accroit la résistance à la rupture sans diminuer la

ductilité de façon appréciable. Le molybdène quant

à lui améliore les propriétés de résistance

aux chocs des aciers trempés.

Ci-dessous nous donnons les propriétés

mécaniques et la microstructure obtenues après coulée.

48

HB et KCV

|

(HB)

|

W

(J)

|

S

(cm2)

|

KVC

(J/cm2)

|

Etat brut

de coulée

(A3SS)

|

284

|

3,4

|

0,8

|

4,3

|

|

4

|

0,8

|

5,0

|

|

3,8

|

0,8

|

4,8

|

|

3,5

|

0,8

|

4,4

|

|

4,5

|

0,8

|

5,6

|

Moyenne

|

280

|

|

|

4,8

|

|

Tableau VI.2 : propriétés

mécaniques à l'état brut de coulée

b) Traction

|

N° ECH

|

Diamètre

(mm)

|

section

(mm2)

|

Force

(kg)

|

contrainte

(kgf/mm2)

|

Allongement

|

Longueur

utile (cm)

|

|

mm

|

%

|

|

1

|

13,48

|

142,64

|

3345

|

23,45

|

0

|

-

|

19,5

|

|

2

|

11,6

|

105,63

|

3150

|

29,82

|

0

|

-

|

19

|

|

3

|

10,16

|

81,03

|

2505

|

30,91

|

0

|

-

|

14

|

|

4

|

9,6

|

72,35

|

3010

|

41,61

|

0

|

-

|

12,5

|

Tableau VI.3 : Essais de traction

L'analyse du tableau VI.3 montre que le matériau a

connu une rupture fragile qui est traduite par la valeur nulle de l'allongement

cela est dû par les défauts d'homogénéisation que

présentent les échantillons. Nous pouvons aussi le constater sur

le tableau VI.2 par les valeurs de dureté et résilience. Le

matériau est dure et moins ductile ce qui explique sa rupture

fragile.

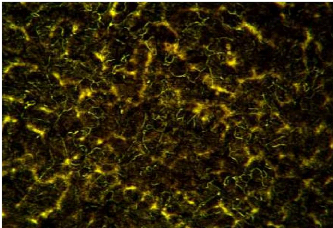

Dans la micrographique ci-dessous représentant la

structure du matériau à l'état brut de coulée, l'on

remarque la présence de ferrite, perlite et carbures reparties d'une

façon homogène.

49

Figure VI.1 : structure cristallographique de

l'alliage à l'état brut de coulée

VI.2. Essais mécaniques

Les différents essais réalisés ont eu

comme objectif spécifique de donner un aperçu sur les

propriétés mécaniques tel que la dureté, la

résistance mécanique et la résilience. Par la suite nous

étudierons l'influence de la température de traitement, du temps

de maintien, du milieu de refroidissement ainsi que l'influence des

éléments d'addition.

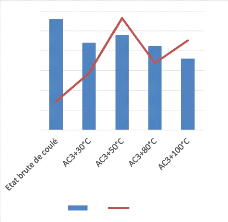

VI.2.1. Influence de la température

d'adoucissement a) Présentation des

résultats

Dans cette série d'essais, il a été

question d'étudier l'impact de la température

d'austénitisation du traitement thermique sur les

propriétés comme la dureté et la résilience. Les

températures ont été variées dans les gammes

suivantes : AC3+30°C, AC3+50°C, AC3+80°C et AC3+100°C. Le

choix de la température a été opéré en

raison de la teneur en carbone de la nuance étudiée puisque

l'austénitisation se fait à AC3 + X°C et ce point se situe

pratiquement à environ 860°C, température à laquelle

nous sommes allés, pour cas d'étude. Les paramètres

constants que nous nous sommes fixés sont le milieu de refroidissement

(four) et le temps de maintien qui est de 30 minutes.

Les résultats obtenus sont repris dans le tableau V.2

qui représente la variation de la dureté et de la

résilience en fonction de la température.

Ainsi nous retiendrons une température qui nous

fournira le meilleur compris entre la dureté et la résilience.

300

250

200

150

100

50

0

HB K (J/cm2)

4

8

6

0

20

2

18

16

14

12

10

|

890°C

|

910°C

|

940°C

|

960°C

|

|

W

(J)

|

S

(cm2)

|

KCV

(J/cm2)

|

W

(J)

|

S

(cm2)

|

KCV

(J/cm2)

|

W

(J)

|

S

(cm2)

|

KCV

(J/cm2)

|

W

(J)

|

S

(cm2)

|

KCV

(J/cm2)

|

|

Adoucissement

(A3SS)

|

7,5

|

0,8

|

9,375

|

15

|

0,8

|

18,75

|

8,7

|

0,8

|

10,875

|

12

|

0,8

|

15,00

|

|

8,2

|

0,8

|

10,25

|

15,7

|

0,8

|

19,63

|

9

|

0,8

|

11,25

|

12,6

|

0,8

|

15,75

|

|

7,2

|

0,8

|

9

|

14,5

|

0,8

|

18,13

|

9,3

|

0,8

|

11,625

|

11,5

|

0,8

|

14,38

|

|

Moyenne

|

|

|

9,54

|

|

|

18,83

|

|

|

11,25

|

|

|

15,04

|

Tableau VI.4 : Essais de résilience de

l'A3SS après traitement d'adoucissement

|

HB

|

K (J/cm2)

|

|

Etat brute de coulé

|

280

|

4,8

|

|

AC3+30°C

|

220

|

9,54

|

|

AC3+50°C

|

240

|

18,83

|

|

AC3+80°C

|

212

|

11,25

|

|

AC3+100°C

|

180

|

15,05

|

Tableau VI.5 : moyenne de valeur de

résilience et de dureté aux températures

d'adoucissement

50

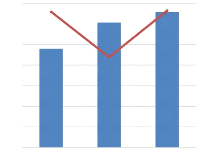

Graphique VI.1 : l'Influence de la

température d'adoucissement sur HB et K

b) Interprétation

L'analyse du tableau VI.5 (qui donne la moyenne à

différentes températures) et

du graphique VI.I, montre que les éléments

d'alliage n'agissent pas sur la dureté à l'état brut de

coulée parce qu'à l'état brut de coulée la hausse

de la dureté est due à la

51

ségrégation lors de la solidification et

à la présence des carbures. Nous remarquons qu'en chauffant

l'éprouvette sur le palier de températures données

ci-haut, la dureté baisse de moins en moins pour les températures

élevées ; cela est dû à la dissociation des carbures

qui sont témoins de la dureté dans les aciers. Les hautes

températures peuvent également données lieu à un

grossissement des grains austénitiques. A la température de

AC3+80°C et avec un refroidissement trop lent, nous constatons une

diminution de la dureté à environ la valeur que nous nous sommes

assignés comme objectif, néanmoins la résilience du

matériau n'augmente pas comparativement aux températures de 910

et 960°C.

c) Microstructure

Les figures VI.2, VI.3 et VI.4 donnent l'évolution de la

structure de la nuance selon les

températures considérées.

Figure VI.2 micrographie de l'acier A3SS

chauffé à AC3+30°C et refroidi dans le four

Constatons une présence de ferrite en

prépondérance, une faible quantité d'austénite et

de la perlite avec mise en évidence des défauts ponctuels. Cette

structure est due au refroidissement très lent qui donne les structures

d'équilibre avec diffusion du carbone, témoin la chute de la

dureté et la remontée de la résilience.

52

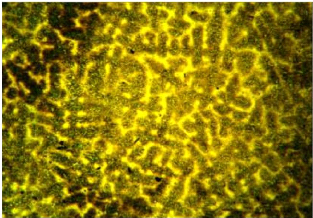

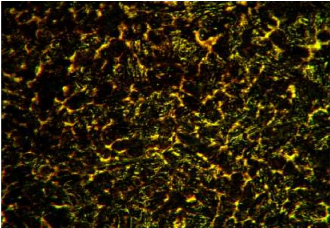

Figure VI.3 micrographie de l'acier A3SS

chauffé à AC3+50°C et refroidi dans le four

Nous remarquons une présence de la ferrite,

cémentite et de l'austénite résiduelle. Avec le

refroidissement lent, étant donné que nous avons un acier

faiblement allié, il y a lieu de retrouver de l'austénite

résiduelle dans la pièce. Cette structure nous donne une bonne

résilience puisqu'il y a dissociation des carbures et présence de

l'austénite et le nickel présent dans l'alliage diminue le

grossissement des grains ce qui conduit à l'augmentation de la

résilience.

Figure VI.4 : Micrographie de l'acier A3SS

chauffé à AC3+80°C et refroidi dans le four

VI.2.2. Influence du milieu de

refroidissement

a) Présentation des

résultats

Etant donné que dans les conditions d'utilisation de la

pièce (Lower Mantle) qui

est sollicitée aux chocs, dans cette série

d'essais, il a été question de remonter la dureté

aux contions d'utilisations qui sont 300-400 HB. Pour cela

nous avons étudié différents milieu de refroidissement et

voir lequel nous donnera les caractéristiques voulues tout en gardant la

température de maintien de 910°C, température qui nous a

dégager un optimum entre la dureté et la résilience, et le

temps de maintien 30 minutes. Les milieux étudiés sont le four

(qui donne des faibles vitesses de refroidissement), l'air (vitesses moyennes)

et l'eau (vitesses assez rapides).

Dans le tableau VI.5 sont reprises les valeurs de

dureté et de résilience selon les différents milieux.

|

refroidissement dans le

four

|

refroidissement dans

l'air

|

refroidissement dans

l'eau (trempe)

|

|

HB

|

W

(J)

|

S

(cm2)

|

KCV

(J/cm2)

|

HB

|

W

(J)

|

S

(cm2)

|

KCV

(J/cm2)

|

HB

|

W

(J)

|

S

(cm2)

|

KCV

(J/cm2)

|

|

Austénitisation à

910°C/30'

|

243

|

15

|

0,8

|

18,75

|

302

|

9,6

|

0,8

|

12

|

327

|

15,2

|

0,8

|

19

|

|

238

|

15,7

|

0,8

|

19,63

|

305

|

10,5

|

0,8

|

13,13

|

330

|

15,3

|

0,8

|

19,1

|

|

240

|

14,5

|

0,8

|

18,13

|

303

|

10

|

0,8

|

12,5

|

326

|

15

|

0,8

|

18,8

|

|

Moyenne

|

240

|

|

|

18,83

|

303

|

|

|

12,54

|

328

|

|

|

19

|

Tableau VI.6 : Essais de dureté et

résilience de l'A3SS après austénitisation à

910°C pendant 30 minutes

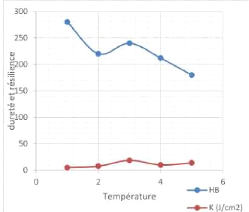

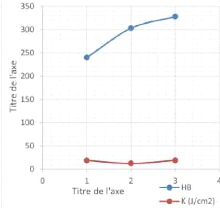

La figure ci-dessous représente les valeurs de

dureté et de résilience selon les différents milieux de

refroidissement

|

HB

|

K (J/cm2)

|

|

Four

|

240

|

18,83

|

|

Air

|

303

|

12,54

|

|

Eau

|

328

|

19

|

53

Tableau VI.7 : valeurs moyennes de dureté et

résilience après austénitisation à

910°C

Four Air Eau

HB K (J/cm2)

20

18

16

14

12

10

8

6

4

2

0

350

300

250

200

150

100

50

0

54

Graphique VI.2 : Histogramme des valeurs moyennes

de résilience et dureté après austénitisation

à 910°C et

refroidissement selon les milieux

b) Interprétation

L'analyse de l'histogramme montre que pour un refroidissement

dans l'eau

(trempe), la dureté augmente avec la résilience

et un optimum se dégage vu qu'à cette température

l'austénitisation s'est faite totalement et les carbures ont eu le temps

de se dissoudre. Cela s'expliquerai par le fait qu'en étant à

910°C, on obtient l'austénite qui dissout un grand pourcentage en

carbone (témoins de la dureté dans les aciers) par rapport

à la ferrite et en faisant un refroidissement à une grande

vitesse, cette austénite est gardée à basse

température sans diffusion du carbone. Ceci a directement un impact sur

la dureté et le nickel qui se trouve en solution solide minimise le

grossissement des grains lors de l'austénitisation pour donner lieu

à une bonne résilience.

55

c) Micrographie

Les figures VI.5 et VI.6 représentent

l'évolution de la structure selon les différents milieux de

refroidissement.

Figures VI.5 : structure de l'A3SS après

austénitisation à 910°C et refroidissement à

l'air

Figures VI.6 : structure de l'A3SS après

austénitisation à 910°C et refroidissement à

l'eau

La figure VI.4 fait apparaitre une structure

austéno-ferritique avec une grande proportion d'austénite,

présence des carbures et de ferrite repartis de façon

homogène tandis que la figure VI.5 quant à elle présente

une structure avec une grande prépondérance en austénite.

Ces structures sont témoins des valeurs de dureté et

résilience obtenues.

|

|