? L'observation libre nous a permis de comprendre et d'asseoir

toutes les réalités de la fonction de notre champ minier

1

INTRODUCTION GENERALE

Le présent sujet se rapporte à un fait

nécessaire des travaux des mines qui est l'abattage. L'abattage est une

opération regroupant deux grandes étapes délicates (le

forage et le minage), il définit le rendement de chargement et de

transport.

Dans le projet de base d'une exploitation à ciel

ouvert, la détermination des paramètres du champ minier est

toujours précédée d'une série de calculs

précis destinés à établir les principaux

éléments de base d'une exploitation à ciel ouvert, aussi

pour l'abattage certains paramètres doivent être

déterminés avant de passer à l'opération

proprement-dite.

1. Choix et intérêt du sujet

L'abattage, une opération aussi délicate parmi

les différents travaux qui s'effectuent dans la mine. Cette

opération fournit une bonne production de la société toute

entière lorsqu'elle est réalisée avec plus de

sérieux. Ainsi sans usage des explosifs cette opération n'aura

pas lieu. Alors parler de la détermination de la charge

spécifique d'explosifs est tellement nécessaire.

2. Problématique et hypothèse

A la lumière de l'énoncé du présent

travail, il ressort les questions suivantes:

Pourquoi devons-nous nécessairement calculer la charge

spécifique d'explosifs pour un minage ?

Pourquoi devons-nous choisir tel ou tel autre explosif pour

effectuer un minage ? Quelle influence la maille de forage porte-t-elle sur les

travaux miniers

3. Méthode et subdivision du travail Plusieurs

méthodes ont été utilisées pour

l'élaboration de ce travail :

2

> L'entretien avec les travailleurs nous a facilité la

collecte des données pour une bonne évolution du présent

travail

> La technique documentaire et l'internet ont

été aussi une source d'inspiration pour nous.

Étantdonné la vastitude du sujet, notre travail

comportera 4 chapitres.

Le premier portera sur les généralités de

la carrière, le deuxième portera sur les aperçusdes

explosifs, le troisième sur le forage et minage et le quatrième

portera sur la détermination de la charge spécifique.

4. Délimitation du sujet

Vu la grandeur du sujet, il est difficile de tout expliquer.

De ce fait notre travail s'attèlera plus sur les calculs de la charge

spécifique d'explosif tout en déterminant tous les

paramètres qui y sont importants tels que :

> La densité linéaire de chargement ; > La

quantité totale de la charge ; > La zone d'influence du trou de mine

; > La charge spécifique d'explosifs ; > Le degré de

cassure ;

> La dimension maximale des blocs.

Tous ces paramètres seront déterminés par

différentes formules de Giorgio BERTA. Certains paramètres seront

tels qu'ils sont représentés dans la mine où nous avons

effectué notre stage.

5. Etat de la question

D'autres recherches et travaux plus fournis que le notre ont

déjà été faits auparavant. Des livres ont aussi

été publiés dans ce domaine. Qu'à cela ne tienne,

ce travail ne sera qu'une contribution dans ce domaine.

3

PREMIERE PARTIE :

CONSIDERATION

THEORIQUE

4

CHAPITRE I : GENERALITES DE LA CARRIERE

1.1. HISTORIQUE DES GISEMENTS DE RUASHI

Les gisements de Ruashi ont été

découverts en 1906 par les prospecteurs de la TANGANYIKA CONCESSION

LIMITED, TLC en sigle été reconnus économiquement

exploitables que vers les années 1920 et 1921. C'est ainsi que la

GECAMINES avait lancé premièrement l'exploitation du gisement 1

puis celle du gisement 2 et cela jusqu'en 1931, et pourtant en 1926 ces mines

révélaient déjà un appauvrissement notable de la

teneur en cuivre.

Bien que ses extensions Norddemeuraient intéressantes,

elles seront abandonnées à cause de la découverture

d'autres gisements plus riches.

Ainsi, après la privatisation du secteur minier et la

chute de la Gécamines, Ruashi Mining va débuter avec

l'exploitation de ces gisements et cela en partenariat avec la

Gécamines.

I.2. PRESENTATION DE L'ENTREPRISE

L'entreprise Ruashi Mining est une société

à responsabilité limitée (SPRL en sigle) appartenant au

groupe METOREX qui est composé de plusieurs filières dont Ruashi

Mining est considéré comme étant le poumon du groupe.

I.3. SITUATION GEOGRAPHIQUE

La mine de Ruashi est située au Nord-Est de la ville de

Lubumbashi à plus ou moins 10Km. Elle est limitée au Nord par

l'aéroport de LUANO; au Sud par Bendera, la mine de

Kalukuluku et la commune annexe ; à l'Est par le village

Kaboba et à l'Ouest par le quartier Hewa Bora.

Ruashi Mining compte actuellement 3 mines à ciel ouvert

nommées Ruashi 1, Ruashi 2 et Ruashi 3 ou Pit 1, Pit2 et Pit 3 et sont

localisées par les coordonnées géographiques suivantes qui

vont de 27°30' à 27°40' de longitude Est et de 11°40'

à 11°40' de longitude Sud.

5

I.4. APERCU GEOLOGIQUE

La province du Katanga appartient au système katanguien

composé de deux séries qui sont :

? Le Roan appelé série

inférieure1

? Le Kundelungu appelé série supérieure

Elles sont subdivisées de la manière suivante :

? Le Roan inférieur (R1)

? Le Roan moyen appelé série des mines (R2)

? Le Roan supérieur (R3+R4)2

Le Roan moyen ou série de mines se reparti sous forme

d'un arc à partir de Lubumbashi jusqu'à Kolwezi.

La série des mines se caractérise par une

minéralisation en cuivre et en cobalt à laquelle nous pouvons

associer l'uranium et le Nickel. Les minéralisations de cette

série sont très riches et sont souvent des gisements de type

stratiforme.

Elles se concentrent dans une série des roches

sédimentaires d'âge protérozoïque, une

période qui a séparé l'orogenèse KIBARIENNE

avec la grande phase de l'orogenèse KATANGUIENNE entre

#177; 1310 millions d'années et #177; 600 millions d'années.

Les gisements de Ruashi se situent dans les roches Méta

sédimentaire protérozoïques (~1100-880) de la

séquence katangaise et réapparait dans l'arc lufulien, la

province la plus métalogénique en Afrique Australe. Cette

province métalogénique forme la partie nord-ouest de la

dernière zone du rift intracratonique Protérozoïque

s'étendant ducôté ouest de la Zambie et la RDC.

Dans cet arc plissé du katanguien, on retrouve d'autres

gisements tels que la mine de l'Etoile, Luswishi et Luisha.

1 ZIM HERBERT S., Les roches, Paris, Deux

coqs d'or, 1988, 15. 2Ibid.

6

Figure 1: Carte géoglogique localisant le site

de RUASHI

7

D'une manière générale, les gisements

appartiennent au groupe des mines c'est-à-dire, ils font parties du

ROAN. Ces gisements comprennent trois écailles(méga-fragments),

à savoir RUASHI 1, RUASHI 2 et RUASHI 3 dans lesquelles on trouve des

minéralisations dans l'Ore Body Inferieur et l'Ore Body

Supérieur. Les minéralisations sont également dans la

brèche de RAT et dans CMN sur certaines sections.

Figure 2: Carte de la minéralisation de

RUASHI

8

Les gisements se représentent sous une forme

monoclinale dont les couches minéralisées suivent un alignement

NW-SE. Leurs pendages sont SW à la surface et sub-vertical en profondeur

et NE en plus grande profondeur, ce qui confirme d'autre part la structure d'un

synclinal renversé par rapport au critère de polarité

(voir déformation tectonique plus bas).

I.5. STRATIGRAPHIE DE RUASHI

La stratigraphie du Roan est normale et complète dans

ces écailles. Les RSC y sont lenticulaires et présentent beaucoup

de collenias. Ces fossiles se retrouvent également bien

développés dans certains horizons du CMN visibles dans la

brèche de la carrière à Talc au sud.

L'échelle stratigraphique du dépôt se

présente du sommet à la base de la manière suivante :

> CMN : Calcaire à Minerais Noirs ;

> BOMZ : Zone à Minéraux Noirs ;

> SDS : Schistes Dolomitiques Supérieurs ;

> SDB : Schistes Dolomitiques de Base ;

> RSF : Roches Siliceuses Feuilletées ;

> D. Strat : Dolomies Stratifiées ;

> MV : Minéraux Verts ;

> RAT : Roches Argilo-Talqueuses ou Brèches

Talqueuses.

I.6. DEFORMATION TECTONIQUE

Les intrusions diapyritiques des RAT provenant du bassin ont

déformé la série sédimentaire à

l'intérieur d'un synclinal renversé d'orientation E-W.

Un petit angle de poussée de faille

(spécialement dans les sédiments de RAT et de CMN) ainsi qu'un

plissement intra-formationnel se sont développés avec comme

résultats les forces de compression aussi bien que des mouvements

diapyritiques des horizons de RAT (évaporites) à

l'intérieur d'une orientation faillée active E-W amenant en avant

des fragments brechiés de l'ore body inférieur à la

surface.

Le soubassement granitique n'aurait pas suivi les mouvements

diapyritiques

des RAT.

Figure 3: Dévéloppement structural et

formation de l'ORE BODY

Le flux élevé de chaleur, la crevasse rapide et

subsidence, les sédiments perméables et le développement

actif des failles lancent une circulation de fluide conduisant à la

précipitation de Cu et de Co, particulièrement dans les veines

ouvertes et dans les plans de stratification.

Les contacts BOMZ - SDS apparaissent comme les plus anciens de

ces ouvertures. D'où, la zone oxydée est plus profonde à

proximité de BOMZ (320m de profondeur au Pit 3) et dans les roches

dolomitiques très altérées (wad).

10

L'enrichissement super gène de Cu et du Co a suivi dans

les zones oxydées allant à plus de 300m de profondeur.

Le petit angle de glissement ou le déplacement plat des

étoiles bouge les parties supérieures de L'Ore body vers le

Nord.

I.7. NATURE MINERALOGIQUE DES GISEMENTS

RUASHI MINING exploite un gisement cupro-cobaltifère.

Il s'agit d'un gisement minéralisé en cuivre et cobalt.

Contrairement à certains gisements de la série

de mines, généralement toutes les formations de ce site sont bel

et bien minéralisées.

En particulier, les RAT sont fortement

minéralisés en Malachite dénommées M.V. ce

minéral est une formation de RAT dont le vert de la Malachite a

donné la détermination « Vert ».

Aussi le CMN qui, à certains endroits sont

minéralisés et peuvent se confondre à des RAT. Enfin une

grande épaisseur de BOMZ (minerai noir, riche en

hétérogénite, est intercalée entre le SDS et le

CMN.

Des minerais identifiés, sont notamment :

? La Malachite CuCO3.Cu(OH)2 : c'est un oxyde de cuivre

hydraté, de couleur verte ; qui se forme dans les zones d'oxydation, le

minéral présente une forme bothrioxydale, sous forme d'amas. Dans

ce minéral, la teneur en Cuivre est élevée ;

? La libethenite Cu2PO4 (OH) : c'est un pseudo malachite de

couleur vert foncé à vert pâle.

? L'héterogenite Co.3Co2.O3.10H2O : il s'agit d'un

oxyde hydraté noir de Cobalt. Le Cuivre est en faible teneur.

Ces trois minéraux sont accompagnés par d'autres

substances minéralogiques (Quartz, Chlorite, Calcite, Dolomite, Talc,

Graphite).

? Une petite partie des gisements fournit des minerais sous

forme d'Azurite (Carbonate hydraté de Cuivre) et de chrysocolle

(silicate hydraté de cuivre) ; cornetite (phosphate hydraté de

cuivre) ;

11

· Les principaux sulfures de cuivre et de cobalt sont :

la bornite (Cu5 FeS4), la chalcopyrite (Cu Fe S2), la chalcosite, et la

carrolite (Cu Co2 S4) ; puis la linnaeite (sulfure de cobalt Cà3 S4)

;

· La gangue est constituée des roches

carbonatées dolomitiques (dolomie stratifiée,

calcaire à minéraux noirs ...), argileux (roches

argileuses talqueuses, ...) et parfois des roches riches en silice (roche

siliceuse feuilletée).

· Les différents minéraux :

l'hématite, le manganite, la pyrite, le manganite, la pyrite, la

magnétite.

Dans les différents gisements exploités dans la

ceinture cuprifère du Katanga, les minerais sont toujours en

paragenèse c'est-à-dire dans une même mine, on peut trouver

plusieurs minerais à des teneurs très faibles.

La composition moyenne du minerai tout venant en

élément ci-dessous sur toute l'étendue du gisement se

présente approximativement comme suit :

· Cuivre : 3,20-3,80%

· Cobalt : 0,68-0,80%

· Fer : 3,80%

· Aluminium : 4,00%

· Magnésium : 5,40%

· Manganèse : 0,20%

· Zinc : 0,05%

· Chrome : 0,05%

· Silice : 29,00%

Ainsi cette société produit le cuivre

cathodique d'environ 99,9% du cuivre et le carbonate de cobalt sous forme des

sels d'environ 30% de cobalt.

Actuellement, cette entreprise procède à

l'exploitation minière à ciel ouvert compte tenu du fait que les

gisements de Ruashi se présentent sous forme de ces trois

écailles (méga-fragments) avec une épaisseur faible de

recouvrement.

12

Figure 4: Image représentant la concession de

RUASHI Mining et la disposition de ces

trois pits

(écailles)

Cependant, étant donné la morphologie de ce

gisement, la méthode de l'exploitation par fosses emboitées,

transport des matières (minerai et stériles) par camions bennes

ou méthode en cratère est celle qui convient le mieux pour

l'exploitation du toit de gisement et est utilisé dans le respect des

normes techniques.

I.8. ETAPES D'EXTRACTION DU MINERAL APPLIQUE DANS

CES

GISEMENTS

? La découverture :

Elle concerne :

? La préparation des accès ;

? L'enlèvement des stériles de recouvrement ou

remblais poussés ; ? La préparation des surfaces de

dégagement au front à abattre.

13

? L'exploitation proprement-dite : Celle-ci

comprend :

· Les forages ;

· Le tri et minage ;

· La mise en terril.

Notons par ailleurs qu'avec les paramètres de forage

ainsi que les charges explosives utilisées, on obtient les

paramètres géométriques suivants utilisés dans la

carrière :

· Hauteur des gradins : 5m

· Angle des talus des gradins : 65° à

70°

· Largeur des banquettes : 5m

· Pente des rampes : 10% ou 5,71°

· Largeur des rampes : 20m.

I.9.CARACTERISTIQUES PRINCIPALES DES ROCHES

COMPOSANTES

Notre étude sur le calcul des charges d'explosifs

nécessite la détermination de certains paramètres

caractéristiques du terrain. L'application de la méthode

utilisée à Ruashi Mining pour calculer la charge explosive par

trou de mine nécessite la connaissance de la série des mines,

ainsi que la classification en fonction de la dureté au minage.

L'application de la formule d'OPPENEAU exige de déterminer d'abord

certaines propriétés mécano-physiques du terrain telles

que, la résistance de la roche à la traction, la

résistance de la roche au cisaillement et la résistance de la

roche à la compression, donc leur résistance à la

rupture.

I.9.1. Classification des terrains3

La Gécamines a classifié les terrains les plus

fréquemment rencontrés en cinq catégories de dureté

:

Terrain 2 ; 2D ; 3 ; 3D et 3D*

3 MUTWELE NGOY, Détermination de la

consommation des ratios d'explosifs par catégorie des terrains,

TFC, UNILU, 2009.

14

1. Catégorie 2

Toutes les roches classées dans la catégorie 2,

représentent des terrains tendres que l'excavateur charge sans qu'il y

ait nécessité de tir d'ébranlement préalable. Nous

distinguons principalement :

· Les terres rouges (latérites)

· Les roches gréseuses supérieures (RGS)

friables par altération

· Les schistes dolomitiques supérieurs (SDS)

très altérés.

· Les roches argilo-talqueuses (RAT)

2. Catégorie 2D

Ce sont des terrains relativement tendres mais qui

possèdent une certaine cohésion telle qu'une bonne excavation

à la pelle nécessite qu'ils soient ébranlés par une

faible charge d'explosifs. On distingue :

· Les calcaires à minéraux noirs (CMN) plus

ou moins altérés

· Les roches gréseuses supérieures (RGS) semi

dure

· Les schistes dolomitiques supérieurs (SDS) noirs

ou gris

· Les schistes dolomitiques de base (SDB)

altéré

· Les RAT altérées mais compactes.

3. Catégorie 3

Les terrains de ce type sont durs et exigent un tir

d'abattage avec une charge explosive assez importante. Nous y trouvons :

· Les RAT dolomitiques feuilletées

· Les roches siliceuses feuilletées (RSF)

dolomitiques

· Les RGS dolomitiques

· Les CMN homogènes

· Les roches siliceuses cellulaires (RSC)

altérées.

4. Catégorie 3D

15

Les terrains classés dans cette catégorie sont

durs et nécessitent pour leur abattage une charge de fragmentation

conséquente. Ce sont :

· Les RGS dolomitiques

· Les RGS dolomitiques très durs.

5. Catégorie 3D*

C'est le cas des terrains extra-durs opposant une forte

résistance au forage et dont la fragmentation exige une charge explosive

beaucoup plus conséquente. Ce sont :

· Les RGC

· Les RGS

· Les quartzites

Nous remarquons que dans les faciès dolomitiques, les

roches sont très dures par la suite de la présence de la dolomie

qui leur sert de ciment, formant un ensemble compact.

Par contre dans le faciès altéré, on

constate que le faciès dolomitique a subi des transformations chimiques

par le fait du départ de la dolomie, ce qui diminue la dureté de

la roche au minage.

Nous pouvons compléter notre classification ci-dessus

en soulignant qu'il existe des terrains différents aux

précédents et qui sont classés dans les catégories

intermédiaires.

C'est le cas des terrains :

· De la catégorie 2-2D

· De la catégorie 2D-3

· De la catégorie 3-3D

16

Le tableau ci-dessous donne les valeurs caractérisant le

facteur de minage au

rocher.

Tableau 1: Facteur de minage au rocher

|

Catégorie de terrains

|

Facteur de minage au rocher

|

|

2D

|

0,82

|

|

3

|

1

|

|

3D

|

1,15

|

17

CHAPITRE II: FORAGE ET MINAGE

II.1. FORAGE II.1.1.

Définition

Le forage est une opération consistant à creuser

des trous dans une roche dans lesquels vont loger les explosifs dans le but de

la fragmenter.4

Le forage étant une des techniques permettant de forer

des trous à un diamètre et à une profondeur

déterminée selon la catégorie des terrains, afin

d'arracher une roche du massif, se présentant comme étant une

opération primordiale dans les mines dont les terrains ne sont pas

terrassés directement par les engins excavateurs.

Comme toute opération minière, le forage exige

une étude minutieuse de certains paramètresdont la variation

influe directement sur les résultats de minage.

Le checking étant le contrôle du diamètre

et de la profondeur des trous, est l'étape qu'il faudra suivre

après avoir foré tous les trous du terrain à miner.

II.1.2. Equipement de forage

On distingue plusieurs groupes et versions des engins de

forage classés suivant le mode de forage et le type d'énergie.

Actuellement, l'outil pneumatique vient au premier plan en raison de multiples

qualités : puissance, souplesse, rapidité et

maniabilité.

Les engins de forage utilisés dans les mines à

ciel ouvert contemporaines permettent d'exécuter deux modes de forage

:

? Le forage carottant ? Le forage destructif

En dépit du fait qu'il existe deux modes d'abattage,

toutes les machines se révèlent être identiques du point de

vue construction. Les différents sous-ensembles qui les composent jouent

le même rôle et le même but.

4 KAMULETE MUDIANGA, Cours d'exploitation des

mines à ciel ouvert, G3, UNILU, 2009-2010, 1 4.

18

Faisons remarquer qu'il existe qui forent uniquement en

carottant ou

destructif, et d'autres en carottant et destructif. Divers

facteurs doivent être pris

en considération pour le choix de l'équipement de

forage des roches.

Les principaux facteurs sont :

? Le type et la constitution des roches

? Les principaux caractéristiques de la sondeuse

? Le diamètre et la profondeur

II.1.2.1. forage carottant

Le but du sondage carottant est de découper en

continuité sur toute la longueur forée, mais par passes

successives, une colonne de terrain ou roche puis de la remonter à la

surface du sol pour un examen géologique ou essai de laboratoire.

Dans le sondage carottant, la roche est attachée au

moyen du tube carottier portant à son extrémité une

couronne diamantée à laquelle on imprime un mouvement de rotation

accompagné d'une poussée. De cette façon, on

réalise une saignée circulaire dela roche en conservant la

carotte.

Celle-ci constitue un échantillon fidèle de la

formation de la roche traversée qui sera ensuite ramenée à

la surface. L'extraction et la fixation de la carotte se produisent par la

manoeuvre ascendante du tube de carottier grâce à la

présence, dans la base, de la couronne (pour simple carottier) ou dans

la boite à ressort (pour doble carottier) d'un ressort unique qui sert

autour de la carotte.5

II.1.2.2. Forage destructif

L'outil de forage arrache des fragments dela roche par

abrasion ou percussion. Les débris de forage (cuttings) sont

remontés à la surface soit à l'aide d'une circulation

forcée d'un fluide de forage qui est un mélange homogène

de différents produits (chimiques ou non) dans l'eau, de l'huile, de

l'air ; soit à l'aide du courant d'air.6

5 MUTWELE NGOY,

Détermination de la consommation des ratios d'explosifs par

catégorie des terrains, 2009, 32.

6Ibid., 34.

19

II.1.3. Paramètres de forage

La connaissance du type de terrain est très

nécessaire pour la fragmentation dans une mine à ciel ouvert.

Elle permet de déterminer les paramètres de forage (la maille de

forage, la profondeur et le diamètre des trous de mine) et de minage

(charge spécifique d'explosif, la hauteur de bourrage, le mode de

raccordement, le mode d'initiation).

II.1.3.1. Diamètre des trous de mines

Le diamètre des trous de mine est un des

paramètres de base à tout calcul de fragmentation ; il

dépend essentiellement de l'équipement de forage que l'on

dispose. Les dimensions de la maille de forage augmentent avec le

diamètre des trous de mines. Il ressort de ce qui précède

que pour décider de la grandeur du trou, il faut avoir fait un certain

nombre d'essais sur terrain. Toutefois on peut retenir l'usage des trous de

petit diamètre dans les terrains très durs fissurés et

ceux relativement durs ; et des trous de grand diamètre dans les

terrains très durs et compacts.

II.1.3.2. Profondeur des trous de mines

On doit tenir compte du surforage afin d'éliminer les

pieds de butte éventuels après le minage primaire.

L'expérience montre que pour chaque type de terrain, on peut attribuer

un surforage approprié qui est lié à l'écartement

des rangées des trous de moindre résistance.

La profondeur des trous de mines peut être définie

par :

Avec :

- P : la profondeur du trou de mine en m

- Hg : la hauteur du gradin en m.

- á : l'angle d'inclinaison des trous

- a : le coefficient dont le résultat atteste pour les

différentes catégories de terrain des

valeurs figurant dans le tableau ci-dessous.

Dans le type de la maille de forage carré, la distance

entre rangées est égale à la distance entre trous d'une

même rangée.

20

Tableau 2: Coefficient dépendant de la

catégorie des terrains

|

Terrains

|

T2

|

T2D

|

T3

|

T3D

|

|

A

|

8

|

V

|

3

|

2,5

|

II.1.3.3. Surforage

C'est la profondeur d'ajout de la longueur sur la hauteur du

gradin, permettant d'éviter la formation des bosses et des pieds de

butte en bas du gradin après minage primaire ; en vertu de la

progression en forme de cône d'un explosif dans le trou de mine lors du

tir.

Le surforage peut être défini par :

Sachant que :

Sf : le surforage

V : la ligne demoindre résistance

a : un coefficient dont les valeurs sont

données dans le tableau précédent

selon les catégories de terrains.

N.B : Par ailleurs le surforage est fonction

de la dureté de terrains. Plus le terrain est dur, plus le surforage est

grand afin d'éviter la formation des pieds de butte qui seront difficile

à évacuer avec un excavateur.

II.1.3.4. Maille de forage

.

Il existe plusieurs types des mailles de forage ; les plus

fréquemment utilisées sont : ? La maille de forage

carré

? La maille de forage rectangulaire ? La maille de forage en

quinconce.

21

Les trous de chaque rangée sont alignés

directement derrière les trous correspondant au model rangée

avant.

Quant au type rectangulaire ; la distance entre rangées

est différente et souvent inférieure à la distance entre

trou de la même rangée et comme dans les premier cas, les trous de

chaque rangée sont alignés directement

Enfin le type quinconce qui a pour caractéristique

d'avoir la distance entre trous de la même rangée est égale

à la distance entre rangées. Cependant, il est utilisé

très souvent avec la distance entre rangées plus petite que la

distance entre trous de la même rangée c'est-à-dire V>E.

les trous de rangées alternatives sont placés au milieu de la

résistance entre trou de la même rangée avant.

Le type en quinconce exige un supplément des trous pour

réaliser l'uniformité de talus sur chaque limite du bloc à

miner.

V

Figure 5: Trous de mine placés en

quiconce

Pour ceci la maille de forage sera définie par

l'expression suivante :

Avec Sm : surface de la maille de

forage ;

V: Ecartement entre différentes

rangées de trou parallèles E : Distance

entre deux trous voisins

22

Tableau 3: Maille de forage suivant la catégorie

des terrains

|

TYPE DE TERRAINS

|

CARACTERISATION DU

POINT DE

VUE

ABATTAGE

|

MAILLE DE FORAGE

[MXM]

|

|

T2 : terrain tendre

|

Pas de minage

|

Pas de forge

|

|

T2D : terrain relativement tendre

|

Cohésion plus ou moins forte dont l'excavation

nécessite un tir d'ébranlement

|

8x9 7x9 8x8 6x7

|

|

T3 : terrain dur

|

Nécessite des tirs d'abattage

|

6x7

6x6

|

|

T3D : terrain très dur

|

Fragmentation avec charge

plus brisante

|

6x6

|

II.2. MINAGE

Le choix de la méthode d'abattage est

généralement guidé par la dureté des roches

à excaver. Dans les roches semi dures et dures, un abattage à

l'explosif est indispensable.7

Un explosif est un composé chimique (gaz, liquide,

solide) ou un mélange des corps (carburants et combustibles) qui, sous

l'influence d'une impulsion extérieure (choc, étincelle, chaleur

etc.) est capable d'entrer en réaction chimique (combustion,

décomposition) en dégageant en un temps extrêmement court

une grande énergie.8

II.2.1.Description de l'Emulsion et de l'Anfo

Dans le présent travail, l'objectif poursuivi est celui

de ressortir la quantité de la charge spécifique d'explosifs en

g/m3 en fonction de la dureté des terrains. Ainsi la

description de ces deux explosifs est nécessaire pour notre travail.

7 BLEUZEN Y., Cours d'abattage à

l'explosif, Ecole de mine de Nancy, 2010-2011, 24.

8 AvAv., Les explosifs, Paris, Vrin, 1999,

13.

23

Etant un explosif de référence, l'ANFO sera

aussi décrit nonobstant qu'il n'a pas été utilisé

durant notre période de stage. De ce fait, nous nous trouvons dans

l'obligation de décrire ces deux types d'explosifs.

L'ANFO et l'EMULSION sont des explosifs de faible

sensibilité, c'est-à-dire des explosifs nécessitant pour

leur amorçage l'apport d'une énergie extérieure

considérable ou un choc violent, car ils sont sensibles aux petits

chocs. 9

II.2.1.1. EMULSION

a) Définition

L'Emulsion est un explosif de faible sensibilité en

bouillie ou gélatineuse à base de nitrate d'ammonium (NH4 NO3) et

de nitrate de sodium (Na NO3) ; de l'eau et de trois huiles (organiques et

émulsifiants). Son amorçage nécessite aussi l'apport d'une

énergie extérieure considérable ou un choc

violent.10

b) Préparation

La préparation de l'émulsion se fait en trois

phases qui sont :

1° phase aqueuse : j= elle est obtenue

par un mélange d'eau et des deux oxydants (nitrate d'ammonium et nitrate

de sodium). Cette phase conduit à l'obtention d'un mélange

homogène auquel on ajoute la thio-urée qui est un agent de

fragmentation, cette phase a lieu à une température de

80°C.

2° phase huileuse : phase au cours de

laquelle trois huiles entrent en jeux. Il s'agit d'une huile minérale,

du gasoil et d'une huile organique qui est en effet une huile

émulsifiante. Donc cette phase consiste en un mélange des

huiles.

3° Phase chimique : dans cette phase, la

pulpe (mélange de la première et la deuxième phase) ou

encore l'émulsion, passe par un allègement. La pulpe est

mélangée à l'acide acétique, sa densité de

travail est de 1,15 mais en sortant du flexible d'injection, l'émulsion

n'a qu'une densité de 1,02 à 1,04. C'est seulement après

tassement que la

9 BLEUZEN Y, Op. Cit, 25.

10www.google.com/descriptiondel'émulsion

consulté le 20 Janvier 2014.

24

densité augmente à 1,5. C'est pourquoi il est

recommandé lors du chargement de faire descendre le flexible d'injection

jusqu'au fond du trou pour ainsi chasser l'eau progressivement jusqu'à

charger le trou sans oublier qu'il faut attendre 5 minutes avant de bourrer

pour que le produit se tasse.

c) Utilisation

L'émulsion, explosif en bouillie (sous forme de

gélatine) est étanché à l'eau et

inaltérable, c'est-à-dire elle présente une grande

résistance à l'humidité. Donc il est beaucoup plus

utilisé dans le terrain humide ou dans les terrains où les trous

de mines contiennent de l'eau.

L'émulsion à une longue durée de

conservation dans le trou (#177;3 Mois).

II.2.1.2.ANFO a. Définition

L'ANFO est un explosif de faible

sensibilité à base de nitrate d'ammonium (NH4 NO3) et de fuel-oil

(généralement mazout).11

L'ANFO est une abréviation des composés chimiques

constitutifs : A: Ammonium

N: Nitrate F: Fuel

O: Oil

Le nitrate d'ammonium agit comme un oxydant et le fuel-oil

comme un comburant. Son amorçage est assez particulier car

nécessitant l'apport d'une énergie extérieure

considérable soit par friction (frottement mécanique) ou soit

électriquement (mise à feu électrique).

11 MULINDWA KAMANA J., Calcul de la charge

spécifique d'un minage primaire (cas de l'ANFO et de l'EMULSION à

la mine à ciel ouvert de Kanfundwa), TFC, UNILU/Polytech., 2009,

20.

12Ibid, 30.

25

b. Fabrication

La fabrication de l'ANFO se fait en une seule phase au cours

de laquelle on mélange le nitrate d'ammonium (NH4NO3) et de fuel-oil

(mazout) en des proportions assez variées c'est-à-dire 96% de

nitrate d'ammonium soit 50Kg et de 4% de fuel-oil soit 4,7 litres dans un

malaxeur communément appelé GENATOL. Le malaxage se fait pendant

au moins 15 minutes.12

c. Utilisation

L'ANFO est aussi utilisé dans les mines et

carrières de Ruashi. Sa densité est de 0,8Kg/m3

inférieure à celle de l'eau et en plus de ça, il ne

résiste pas à l'eau ; face à cette dernière il perd

ses propriétés explosives facilement. Ces raisons font de l'ANFO

un explosif inefficace et moins performant dans les terrains humides ou dans

les terrains où les trous de mine contiennent de l'eau.

L'ensemble des travaux d'abattage à l'explosif doit

satisfaire à plusieurs impératifs qui lui imposent les

particularités de l'exploitation à ciel ouvert, notamment :

? La sécurité du personnel et de

l'équipement ;

? La garantie des réserves suffisantes du minerai

abattu pour la production planifiée en assurant une activité

interrompue de la carrière. Pour ce faire, il convient de maintenir un

avancement constant des travaux d'abattage par rapport au front de

chargement.

II.2.2. Paramètres dépendant du minage

Figure 6: Paramètres dépendant du

minage

26

II.2.2.1. Charge spécifique d'explosifs

La charge spécifique d'explosifs est la quantité

d'explosifs nécessaire pour fragmenter un mètre cube de terrain

donné. Elle est exprimée en g/m3 et est

évaluée en équivalent d'explosif de

référence (par exemple ANFO).

Le minage au cordeau détonant nécessite une grande

charge explosive pour compresser la perte d'énergie due à

l'amorçage latéral de la charge de colonne par le cordeau.

C'est ainsi que le siège Kolwezi Mines (SKM) de la

Gécamines a retenu les charges d'explosifs données dans le

tableau ci-dessous pour un tir au cordeau détonant.

Par ailleurs, suite aux réalités d'usage des tubes

NONEL, SKM a suggéré les charges spécifiques d'explosifs

par catégorie de terrain figurant dans le même tableau.

L'utilisation des tubes Nonel et la réduction des charges

spécifiques présentent beaucoup d'avantages du point de vue

technique du point de vue économique et cela surtout lorsqu'on adopte

des tirs séquentiels trou par trou.13

II.2.2.2 Hauteur de bourrage Hb

La hauteur minimale du bourrage se détermine en fonction

de la dureté du terrain et de l'expérience du mineur. On peut

également utiliser les formules empiriques (voir le cours de projet

minier).

Une hauteur insuffisante provoque de projections de boue ou de

terre. Ce qui entraîne une perte sensible d'énergie

d'explosifs.

L'expérience montre que s'il n y a pas de bourrage, le

minage peut être sans effet. Mais d'une manière

générale le trou est poché et l'effet d'explosion

n'atteint pas la surface.

Par ailleurs, si la charge est insuffisante et que la hauteur de

la boue est trop grande, l'effet de l'explosion n'atteint pas la surface. Il y

aura un camouflet et le terrain inférieur sera ébranlé.

Ci-dessous nous représentons le tableau reprenant les types de terrains,

la hauteur de charge, la hauteur de bourrage et la profondeur forée.

13 BLEUZEN Y.,

Op Cit., 32.

27

Tableau 4: Hauteur de bourrage et de charge en fonction

du terrain

|

Types de

terrain

|

Hauteur de

charge(m)

|

Hauteur de

bourrage (m)

|

Profondeur

forée (m)

|

|

2D

|

3-4

|

6-7

|

10

|

|

3

|

5-6,5

|

5-5,5

|

11

|

|

3D

|

7-7.5

|

5-5.5

|

12

|

a. Mode de raccordement

Il existe plusieurs modes de raccordement

réalisés dans la mine à ciel ouvert. Les schémas de

raccordement tiennent compte des contraintes du lieu où on se trouve et

des résultats escomptés :

- La présence du matériel à

sauvegarder (pompes installées dans les puits filtrants, pompes sur

radeau dans les puisards, câbles électriques...) -

Le pendage des couches pour souci de sélectivité

- Cas spéciaux : creusement d'un puisard

par exemple

II.2.2.2. Modes d'initiation

On distingue deux modes d'initiation :

1. L'initiation électrique qui se fait à l'aide

des allumeurs électriques et des détonateurs. Les capsules

détonatrices connectées directement aux allumeurs sont

appelées détonateurs électriques instantanés

2. L'initiation par feu qui se fait au moyen d'une

mèche lente et d'un détonateur ordinaire dont la partie vide est

appelée à recevoir la mèche lente pour sertissage. La

mèche lente a comme particularité de bruler avec grande

régularité et de produire en fin de combustion sur une longueur

donnée, un jet d'étincelles capable d'allumer la charge

d'allumage située dans le détonateur. La vitesse de combustion

est de 0,9 cm/s. le détonateur ordinaire ou simple est utilisé

pour la communication d'un choc violent à la charge du cordeau

détonant.14

14 KAMULETE MUDIANGA,

Cours d'exploitation des mines à ciel ouvert,

G3, 2009-2010, 103.

28

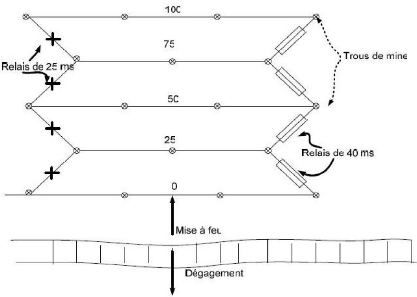

? Schéma de raccordement rangée par

rangée

Figure 7: Schémas de tir de raccordement

rangée par rangée

Figure 8: Schéma de tir de raccordement

rangée par rangée au Nonel

29

? Schéma de tir séquentiel trou par

trou

Figure 9: Schéma de tir en V au cordeau

détonnant

Figure 10: Schéma de tir en V au cordeau

Nonel

30

? Schéma de tir usuel au cordeau

détonant

Figure 11: Schéma de raccordement en bouchon

trapèze au cordeau détonnant

31

DEUXIEME PARTIE :

CONSIDERATION

PRATIQUE

32

CHAPITRE III. DETERMINATION DE LA

CHARGE

SPECIFIQUE

III.1. INTRODUCTION

La réalisation des excavations minières

nécessite dans le cas d'une roche dure l'emploi del'explosif, un

paramètredélicat qui résulte de la grande diversité

des conditions de travail, des impératifs liés aux contraintes

environnementales et la répartition de la charge.

L'utilisation d'un explosif exige une certaine connaissance de

ses caractéristiques. Elle nécessite à l'avance la

détermination des certaines épreuves dont les principales sont

les suivantes : épreuves de conservation, de sensibilité et de

performances.

En ce qui concerne la détermination de la charge

spécifique, elle est obtenue suivant plusieurs paramètres

à savoir :

? le type d'explosif ;

? la catégorie de terrain ;

? le diamètre de forage utilisé dans la

réalisation de trou de mine.

Pour y arriver, nous aurons au cours de ce chapitre à

déterminer les paramètres de forage ainsi que la charge

spécifique d'explosif à placer dans chaque trou. Cela en fonction

du diamètre du trou de mine utilisé à la mine à

ciel ouvert de Ruashi Mining.

III.2. DEFINITION

La charge spécifique est la quantité d'explosifs

nécessaire pour fragmenter un mètre cube(1m3) des

matériaux.

Elle s'exprime en gramme par mètre cube

(g/m3).

Pour ces calculs, plusieurs méthodes ont

été proposées par différents chercheurs dans le

domaine de la mine. Ces formules proposées par différents

chercheurs ont été établies sur base des critères

empiriques distincts selon que nous nous trouvons dans un milieu ou dans un

autre.

33

Parmi les méthodes connues, nous pouvons citer

principalement :

? La méthode de STIGO OLOSSON ? La méthode d'U.

LANGEFORS ? La méthode analytique

? La méthode de GIORGIO BERTA ? La méthode

d'OPPENEAU

Toutes ces méthodes énumérées

ci-dessus amènent toujours au calcul de la charge spécifique,

mais pour notre travail, nous avons choisi la méthode de GIORGIO BERTA

à cause de sa précision et sa simplicité.

III.3. METHODE DE GIORGIO BERTA

Pour Giorgio Berta, un tir produit une variété

d'effets ; beaucoup d'entre eux sont productifs dans la mesure où ils

occasionnent une meilleure fragmentation ; d'autres en conséquence sont

néfastes (non productifs et indésirables), et cependant certains

sont inévitables.

Parmi les effets productifs, nous citerons :

· le déplacement d'une quantité

prédéterminée de la roche ;

· la fragmentation avec la granulométrie requise

;

· la limitation de la distance de projection des blocs

abattus. Les effets improductifs et indésirables sont :

· Une fragmentation excessive en certains endroits ;

· Le contrôle illimité de

l'étalement ;

· La présence de fissures et cavités dans

la roche ;

· Les vibrations ;

· Les bruits.

Dans ce cas, il faut rappeler que dans certaines conditions,

ce qui est considéré comme effet productif peut être

considéré comme néfaste selon l'objectif poursuivi.

34

L'énergie totale dépensée pour produire

les effets désirés et/ou non désirés correspond

à l'énergie d'explosion transmise à la roche et

réduite dans ce cas aux facteurs n1 et n2 que nous définissons

par les expressions suivantes :

Avec :

· n1 : le facteur d'impédance

· Je : impédance de l'explosif qui est

définie par Je = Se. Ve [kg/m2. s]

o Se : la densité de l'explosif (kg/m3)

o Ve : la vitesse de détonation de l'explosif (m/s)

· Jr : Jmpédance de la roche qui est définie

par Jr = Sr. Vp (kg/m2. s)

o Sr : la densité de la roche (kg/m3)

o Vp : la vitesse de propagation des ondes (m/s)

Avec :

· n2 : le facteur de couplage

· dt : le diamètre du trou de mine

· de : le diamètre de la cartouche d'explosif

· e : la base du logarithme népérien, e

=2,71828

La fragmentation commence lorsqu'une roche se met en

mouvement. Elle est le résultat de la combinaison de plusieurs

séquences :

· Une contrainte de choc qui résulte de la

réflexion d'une onde de choc à la surface libre

· Une contrainte de poussée induite dans la roche

par les effets des gaz d'explosion sur la surface du trou de mine

· Du choc résultant des fragments projetés

35

Dans la fragmentation d'une roche, on doit également

tenir compte du coefficient de cassure de roche qui représente environ

15 % de l'énergie totale d'explosif, soit n3 = 0.15

Ainsi, le facteur de cassure n3, les facteurs

d'impédance n1 et de couplage n2 représentent ensemble le

résultat d'un tir et la formule générale

définissant un minage est donnée par :

Avec:

? Es : l'énergie spécifique d'explosif (MJ/kg)

? Qt : la quantité totale d'explosif (kg)

? Vr : le volume de la roche

? S : le degré de cassure requis avec la dimension

maximale des roches Dmax. Il se calcule par : S= 64 / Dmax

? Ess : l'énergie spécifique de surface. Elle

dépend des caractéristiques de la roche (MJ/m2)

Par rapport à la dimension des blocs, nous avons dit

précédemment qu'elle était fonction soit du gabarit des

engins de chargement et de transport mais aussi de la maille du concasseur

à l'alimentation.

Les produits abattus à la mine de Ruashi Mining sont

acheminés à l'usine de traitement où l'on trouve un

concasseur dont la maille maximale des blocs est de 150cm.

Vu que des engins de Mining Company Katanga sont d'un gabarit

suffisant, nous avons jugé bon dans ce travail la dimension maximale des

blocs pour le bon déroulement des travaux au niveau du concassage.

Par rapport à cela, la taille du bloc que nous devons

abattre peut être évaluée par la formule suivante :

a =0,85 A.

a : La taille du bloc

A : La maille du concasseur

36

La formule (1) démontre que pour fragmenter un volume

Vr de roche d'énergie spécifique superficielle Ess dans un espace

défini par le degré de cassure S et demandant une énergie

spécifique d'explosif Es pour un tir où l'on tient compte des

énergies dissipées n1, n2, n3 et Qt étant la

quantité totale d'explosif admissible pour le trou de mine, il faut une

charge spécifique d'explosif q de valeur :

D'après la charge spécifique d'explosif, nous

pouvons dire que

l'augmentation ou la variation de la dimension de bloc est

fonction de la charge spécifique. D'après la relation

générale :

; Nous tirons S (degré de cassure)

Si le rapport donne une constante k qui est fonction

de la catégorie du terrain et du type d'explosif, on aura

Or

(charge spécifique) et ?

L'expression de la (dimension maximale de bloc) est

donnée par :

Dans tout ceci, nous remarquons que la dimension maximale du

bloc est inversement proportionnelle à la charge

spécifique(q).

37

III.4. DONNEES DE BASE

Tableau 5: Caractéristiques de certains

explosifs

EXPLOSIFS

|

DENSITE (Kg / )

|

VITESSE DE

DETONATION (m/s)

|

ENERGIE SPECIFIQUE (MJ/Kg)

|

ANFO

|

820

|

3300

|

3,6

|

EMEX

|

1160

|

5300

|

4,2

|

JUMBO

|

1170

|

5000

|

3,8

|

EMULSION P100

|

1150

|

5000

|

4

|

|

Dans nos calculs, l'explosif utilisé est l'Emulsion

P100.

Le tableau suivant nous donne les caractéristiques des

différentes catégories des terrains retrouvés à la

mine à ciel ouvert de Ruashi Mining.

Tableau 6: Caractéristiques des

terrains

TYPE DE TERRAIN

|

DENSITE (Kg / )

|

VITESSE DE

PROPAGATION DE

L'ONDE

(m/s)

|

ENERGIE SPECIFIQUE (MJ/Kg)

|

2D

|

2510

|

3305 ,04

|

1,5.

|

3

|

2680

|

4085,28

|

1,68.

|

3D

|

2690

|

5038,50

|

1,92.

|

|

III.5. CALCUL DE LA CHARGE SPECIFIQUE ET DE LA

DIMENSION

MAXIMALE DES BLOCS EN FONCTION DES DIFFERENTS

DIAMETRES

Par application de la méthode de Giorgio BERTA, pour

la détermination de la charge spécifique ainsi la dimension

maximale des blocs dans trois types des terrains 2D, 3, 3D rencontrés

avec usage de l'explosif Emulsion P100, nous aurons les résultats

suivants :

38

III.5.1. Application au diametre de 127mm ? TERRAIN

2D

· le diamètre de trou de mine, d = 127mm

· K=0,82 pour le terrain moyennement dur

· o = 1150 kg/

· Hg= 5m

· B= 5m

· E=6m

· V=4m

a. La densité linéaire de

chargement (D)

o

b. La quantité totale de la charge

Sachant que HC=la hauteur de la charge

H= la profondeur du trou de mine Hb=la hauteur de barrage

Hb= ?? = 5 5 ??

Ainsi,

Qt=11,93 x 3,7 Qt=44,141 Kg

39

c. La zone d'influence du trou de

mine

Celle-ci correspond au volume total du terrain que peut abattre

un trou chargé d'explosif. Vt = E x V x H

,5

d. La charge spécifique

(g/m3)

La charge spécifique est la quantité

d'explosifs nécessaire pour fragmenter un mètre cube

(1m3) des matériaux.

e. Le degré de cassure

Notons que :

· La densité de la roche ou terrain 2D

(ôr)=2510Kg/m3

· La vitesse de propagation de l'onde (Vp)=3305,04m/sec

L'impédance de la roche Ir=ôr x Vp

Ceci implique que : Ir=2510 x3305,04

=8,29.106 Kg/m2sec

· La densité de l'explosif ôr=1150

Kg/m3

· La vitesse de détonation Ve=5000m/sec

40

L'impédance de l'explosif (Te)

Ie =?r x Ve

=1150 x 5000

= 5,75.106 Kg /m2 sec

? Le facteur de couplage (n2)

dt=de=127mm, car l'émulsion est un explosif en bouillie

qui prend le diamètre du trou et il est par conséquent

égal à 1 quelles que soient les variations du diamètre du

trou.

? Le coefficient de cassure de la roche (n3) = 0,15

? L'énergie spécifique de l'explosif =4Mj/kg

? L'énergie spécifique de la roche =

1,5.10-3 Mj/Kg

f. La dimension maximale de bloc

Sachant que HC=la hauteur de la charge

41

Ci-dessous nous reprenons les différentes valeurs qu'on

vient de trouver avec un diamètre de 127mm, une maille de forage 6 x 4 x

5.

Tableau 7: Résultat obtenu sur le terrain

2D

Type de

|

Densité

|

Ut (Kg)

|

Hauteur de la

|

Hauteur de

|

Profondeur

|

Vt

|

U(g/m3)

|

Dmax

|

terrain

|

linéaire(kg/m)

|

|

charge(m)

|

bourrage(m)

|

du trou(m)

|

(m3)

|

|

(cm)

|

2D

|

11,93

|

44,141

|

3,4

|

1,6

|

5,5

|

132

|

334,40

|

40

|

|

? TERRAIN 3

· le diamètre de trou de mine, d = 127mm

· K=1 pour le terrain dur

· o = 1150 kg/

· Hg= 5m

· B= 5m

· E=4,5m

· V=4m

a. La densité linéaire de

chargement (D)

o

b. La quantité totale de la

charge

42

H : la profondeur du trou de mine H=Hg+Sf ; Sf

étant le surforage = 5+0,5 alors H=5,5m

La hauteur de la charge peut être déterminée

par une autre formule empirique qui est :

HC=

=3,7m

Ainsi,

Qt = 14,56 x 3,7

Qt = 53,872 Kg

c. La zone d'influence du trou de

mine

Celle-ci correspond au volume total du terrain que peut

abattre un trou chargé d'explosif.

Vt= Volume total à fragmenter ou la zone d'influence du

trou de mine.

Ainsi nous déterminons :

43

d. La charge spécifique

(g/m3)

e. Le degré de cassure

f. La dimension maximale de bloc

Ci-dessous nous reprenons les différentes valeurs qu'on

vient de trouver avec un diamètre de 127mm, une maille de forage 4,5 x 4

x 5,5

44

Tableau 8: Résultat obtenu sur le terrain

3

|

Type de

|

Densité

|

Ut (Kg)

|

Hauteur de la

|

Hauteur de

|

Profondeur

|

Vt

|

U(g/m3)

|

Dmax

|

|

terrain

|

linéaire(kg/m)

|

|

charge(m)

|

bourrage(m)

|

du trou(m)

|

(m3)

|

|

(cm)

|

|

3

|

14,56

|

53,872

|

3,7

|

1,8

|

5,5

|

99

|

544,16

|

25,3

|

? TERRAIN 3D

· le diamètre de trou de mine, d = 127mm

· K=1 pour le terrain dur

· o = 1150 kg/

· Hg= 5m

· B= 5m

· E=4m

· V=4m

a. La densité linéaire de

chargement (D)

o

b. La quantité totale de la charge

Sachant que HC : la hauteur de la charge

H : la profondeur du trou de mine H=Hg+Sf ; Sf

étant le surforage = 5+0,5 alors H=5,5m

45

La hauteur de la charge peut être déterminée

par une autre formule empirique qui est :

HC=

=3,7m

Ainsi,

Qt = 16,7 x 3,7 Qt = 61,79 Kg

c. La zone d'influence du trou de

mine

Celle-ci correspond au volume total du terrain que peut abattre

un trou chargé d'explosif.

Ainsi nous déterminons :

d. La charge spécifique

(g/m3)

e. Le degré de cassure

46

La dimension maximale de bloc

Ci-dessous nous reprenons les différentes valeurs qu'on

vient de trouver avec un diamètre de 127mm, une maille de forage 4,5 x 4

x 5,5

Tableau 9: Résultat sur le terrain

3D

|

Type de

|

Densité

|

Ut (Kg)

|

Hauteur de la

|

Hauteur de

|

Profondeur

|

Vt

|

U(g/m3)

|

Dmax

|

|

terrain

|

linéaire(kg/m)

|

|

charge(m)

|

bourrage(m)

|

du trou(m)

|

(m3)

|

|

(cm)

|

|

3D

|

16,7

|

61,79

|

3,7

|

1,8

|

5,5

|

88

|

702,15

|

20

|

Ci-contre, nous représentons les différentes

valeurs qu'on vient de trouver dans tous les terrains, 2D, 3, 3D.

47

SYNTHESE DES RESULTATS DES TERRAINS 2D, 3, 3D

Tableau 10: Résultats sur différents

terrains avec un diamètre de 127mm

|

Type de

terrain

|

Densité

linéaire(kg/m)

|

Ut (Kg)

|

Hauteur de

la

charge(m)

|

Hauteur de

bourage(m)

|

Profondeur du trou(m)

|

Vt (m3)

|

U(g/m3)

|

Dmax

(cm)

|

|

2D

|

11,93

|

44,141

|

3,4

|

1,6

|

5,5

|

132

|

334,40

|

40

|

|

3

|

14,56

|

53,872

|

3,7

|

1,8

|

5,5

|

99

|

544,16

|

25,3

|

|

3D

|

16,7

|

61,79

|

3,7

|

1,8

|

5,5

|

88

|

702,15

|

20

|

III.5.2 Application au diametre de 152mm ?

TERRAIN 2D

· le diamètre de trou de mine, d = 127mm

· K=0,82 pour le terrain moyennement dur

· o = 1150 kg/

· Hg= 5m

· B= 5m

· E=6m

· V=6m

· H=5,5m

a. La densité linéaire de chargement

(D)

o

48

b. La quantité totale de la charge

Sachant que HC=la hauteur de la

charge

H : la profondeur du trou de mine Hb=la hauteur de bourrage

Hb= ?? = 5 5 ??

Ainsi,

Qt=17,10 x 3,7 Qt=63,27 Kg

c. La zone d'influence du trou de

mine

Celle-ci correspond au volume total du terrain que peut abattre

un trou chargé

d'explosif.

Vt= Volume total à fragmenter ou la zone d'influence du

trou de mine. E= Espace entre deux trous de voisins d'une même

rangée

V= Écartement entre rangées successives.

Ces deux éléments E et V peuvent être

déterminés par certaines formules empiriques, mais pour notre cas

nous allons utiliser la maille telle que représentée à

Ruashi Mining pour une bonne vérification de la charge

spécifique.

d. La charge spécifique

(g/m3)

e.

49

Le degré de cassure

f. La dimension maximale de bloc

Ci-dessous nous reprenons les différentes valeurs qu'on

vient de trouver avec un diamètre de 152mm, une maille de forage 6 x 6 x

5,5

Tableau 11: Résultats obtenus sur le terrain

2D

|

Type de

|

Densité

|

Ut (Kg)

|

Hauteur de la

|

Hauteur de

|

Profondeur

|

Vt

|

U(g/m3)

|

Dmax

|

|

terrain

|

linéairekg/m)

|

|

charge(m)

|

bourrage(m)

|

du trou(m)

|

(m3)

|

|

(cm)

|

|

2D

|

17,10

|

63,562

|

3,7

|

1,8

|

5,5

|

198

|

319,54

|

42

|

d'explosif.

50

? TERRAIN 3

· le diamètre de trou de mine, d = 152mm

· K=1 pour le terrain

moyennement dur

· o = 1150 kg/

· Hg= 5m

· B= 5m

· E=5m

· V=5m

· H=5,5m

a. La densité linéaire de chargement

(D)

o

b. La quantité totale de la charge

Sachant que HC=la hauteur de la charge

H : la profondeur du trou de mine Hb :la hauteur de bourrage

Hb= ?? = 5 5 ??

Ainsi,

c. La zone d'influence du trou de

mine

Celle-ci correspond au volume total du terrain que peut abattre

un trou chargé

51

Vt : Volume total à fragmenter ou la zone d'influence

du trou de mine. E : Espace entre deux trous de voisins d'une même

rangée

V : Ecartement entre rangées successives.

d. La charge spécifique

(g/m3)

e. Le degré de cassure

f. La dimension maximale de bloc

52

Ci-dessous nous reprenons les différentes valeurs qu'on

vient de trouver avec un diamètre de 152mm, une maille de forage 5 x 5 x

5.

Tableau 12: Résultats obtenus sur le terrain

3

|

Type de

|

Densité

|

|

Hauteur de la

|

Hauteur de

|

Profondeur

|

|

|

Dmax

|

|

|

Ut (Kg)

|

|

|

|

Vt (m3)

|

U(g/m3)

|

|

|

terrain

|

linéaire(kg/m)

|

|

charge(m)

|

bourrage(m)

|

du trou(m)

|

|

|

(cm)

|

|

3

|

20,85

|

77,17

|

3,7

|

1,8

|

5,5

|

137,5

|

561,23

|

25

|

? TERRAIN 3D

· le diamètre de trou de mine, d = 127mm

· K=0,82 pour le terrain

moyennement dur

· o = 1150 kg/

· Hg= 5m

· B= 5m

· E=4,5m

· V=4m

· H=5,5m

g. La densité linéaire de

chargement (D)

o

h. La quantité totale de la

charge

53

Sachant que HC=la hauteur de la charge

H : la profondeur du trou de mine Hb : la hauteur de bourrage

Hb= ?? = 5 5 ??

Ainsi,

Qt = 23,98 x 3,7 Qt = 88,726 Kg

i. La zone d'influence du trou de

mine

Celle-ci correspond au volume total du terrain que peut abattre

un trou chargé d'explosif.

Vt : Volume total à fragmenter ou la zone d'influence du

trou de mine. E : Espace entre deux trous de voisins d'une même

rangée

V : Ecartement entre rangées successives.

j. La charge spécifique

(g/m3)

La charge spécifique est la quantité d'explosifs

nécessaire pour fragmenter en mètre cube (1m3) des

matériaux.

54

k. Le degré de cassure

l. La dimension maximale de bloc

Ci-dessous nous reprenons les différentes valeurs qu'on

vient de trouver avec un diamètre de 152mm, une maille de forage 4,5 x 4

x 5,5

Tableau 13: Résultats obtenus sur le terrain

3D

|

Type de

|

Densité

|

Ut (Kg)

|

Hauteur de la

|

Hauteur de

|

Profondeur

|

Vt

|

U(g/m3)

|

Dmax

|

|

terrain

|

linéaire(kg/m)

|

|

charge(m)

|

bourrage(m)

|

du trou(m)

|

(m3)

|

|

(cm)

|

|

3D

|

23,98

|

88,726

|

3,7

|

1,8

|

5,5

|

99

|

896,2

|

16,4

|

55

SYNTHESE DES RESULTATS DES TERRAINS 2D ; 3 ;

3D

Tableau 14: Résultats obtenus sur

différents terrains avec un diiamètre de 152mm

|

Type de

terrain

|

Densité

linéaire(Kg/m)

|

Ut (Kg)

|

Hauteur de

la

charge(m)

|

Hauteur de

bourrage(m)

|

Profondeur du trou(m)

|

Vt (m3)

|

U(g/m3)

|

Dmax

(cm)

|

|

2D

|

17,10

|

63,72

|

3,4

|

1,6

|

5,5

|

198

|

319,54

|

42

|

|

3

|

20,85

|

77,17

|

3,7

|

1,8

|

5,5

|

137,5

|

561,23

|

25

|

|

3D

|

23,8

|

88,726

|

3,7

|

1,8

|

5,5

|

99

|

896,2

|

16,4

|

III.6. CHOIX ET PROPOSITION DES PARAMETRES DE FORAGE

EN

FONCTION DES DIAMATRES DES TAILLANTS ET DU TYPE DES

TERRAINS

Après une analyse sur les résultats repris dans

les tableaux N°10 et N°14, nous pouvons remarquer que la charge

spécifique d'explosif varie en fonction des terrains et du

diamètre de trou.

Nous remarquons que, plus le diamètre augmente plus la

charge spécifique augmente aussi et plus on abat un grand volume de

roches

Ceci étant fait, nous constatons que le minage

réalisé avec le diamètre de 127mm présente beaucoup

d'avantage dans les terrains 3 et 3D là où on abat un grand

volume de roches avec une charge plus petite par rapport à celle

consommée avec le diamètre de 152mm.

La méthode de GIORGIO BERTA nous a aussi permis d'avoir

une idée sur la dimension des blocs après abattage par rapport

aux différents taillants utilisés.

Pour le terrain 2D, nous avons une maille de 6 x 6 x 5,5 avec

une charge spécifique de 319,54g/m3 qui donne une taille des

blocs de 42 cm avec un taillant de 152mm.

56

Pour le terrain 3, nous avons une maille de 5 x 5 x 5,5m, avec

une charge spécifique de 561,23g/m3 qui donne une taille des

blocs de 25cm avec un taillant de 152mm.

Pour le terrain 3D, nous avons une maille 4,5 x 4 x 5,5m, avec

une charge spécifique de 896,2g/m3 qui donne une taille des

blocs de 16,4cm avec un taillant de 152mm.

Pour le terrain 3, nous avons une maille de 5 x 5 x 5.5m avec

une charge spécifique de 561,23g/m3 qui donne une taille de bloc de 25cm

avec un taillant de 152mm.

Pour le terrain 3D, nous avons une maille de 4.5 x 4 x 4.5m

avec une charge spécifique de 896,2g/m3 qui donne une taille de bloc de

16.4cm avec un taillant de 152mm.

C'est ainsi que nous trouvons beaucoup d'intérêts

d'utiliser le diamètre de 127mm qui donne en dépit des dimensions

des blocs acceptables aussi une consommation des charges explosives

réduites.

57

CONCLUSION ET SUGGESTIONS

La détermination de la charge d'explosif en fonction

des différentes catégories des terrains rencontrées dans

la mine à ciel ouvert de Ruashi Mining. Tel a été notre

objectif poursuivi dans ce présent travail.

Parlant de la détermination de la charge

spécifique d'explosif, plusieurs paramètres entrent en jeu.

Ainsi, tous les deux taillants répondent aux normes de minage et procure

des dimension des blocs acceptables au niveau du concasseur. C'est ainsi que

nous nous sommes basés plus sur la consommatiion des charges

spécifiques dans différents terrains pour ressortir l'avantage

net.

Nous pouvons conclure que le minage avec les mailles de forage

de 4 x 4 x 5.5m dans le terrain 3D, et les mailles de forage de 4,5 x 4 x 5,5m

dans le terrain 3 avec un diamètre de taillant de 127mm donnent de bons

résultats après la fragmentation des roches. Aussi pour le

terrain 2D, la maille de forage retenue est de 6 x 6 x5.5m avec un

diamètre de taillant de 152mm.

Sachant que Ruashi Mining utilise différentes valeurs

des charges spécifiques que les notres, nous lui proposerons de prendre

pour le terrain 2D une charge spécifique d'explosif de

319,54g/m3 et cela avec un taillant de 152mm, pour le terrain 3une

charge spécifique d'explosif de 544,16g/m3 et cela avec un

taillant de 127mm, en fin pour le terrain 3D, une charge spécifique

d'explosif de 702,15g/m3

Pour les terrains 3D, il est important et plus

économique de prendre E=4m, V=4m et cela donne une dimension des blocs

de 20cm, pour le terrain 3 prendre E=4,5m V=4m et cela donne une dimension des

blocs de 25,3cm, en fin pour le terrain 2D, prendre E=6m, V=6m et cela en

utilisant le taillant de 152mm et qui donne une dimension des blocs de 42cm.

Le domaine d'abattage à l'explosif exige toujours le

respect de tous les paramètres cités pour avoir une

granulométrie des matériaux acceptables.

58

TABLE DES ILLUSTRATIONS

? Figures

Figure 1: Carte géoglogique localisant le site de

RUASHI 6

Figure 2: Carte de la minéralisation de RUASHI

7

Figure 3: Dévéloppement structural et

formation de l'ORE BODY 9

Figure 4: Image représentant la concession de

RUASHI Mining et la disposition de ces

trois pits (écailles) 12

Figure 5: Trous de mine placés en quiconce

21

Figure 6: Paramètres dépendant du minage

25

Figure 8: Schémas de tir de raccordement

rangée par rangée 28

Figure 9: Schéma de tir de raccordement

rangée par rangée au Nonel 28

Figure 10: Schéma de tir en V au cordeau

détonnant 29

Figure 11: Schéma de tir en V au cordeau Nonel

29

Figure 12: Schéma de raccordement en bouchon

trapèze au cordeau détonnant 30

? Tableaux

Tableau 1: Facteur de minage au rocher 16

Tableau 2: Coefficient dépendant de la

catégorie des terrains 20

Tableau 3: Maille de forage suivant la catégorie

des terrains 22

Tableau 4: Hauteur de bourrage et de charge en fonction du

terrain 27

Tableau 5: Caractéristiques de certains explosifs

37

Tableau 6: Caractéristiques des terrains 37

Tableau 7: Résultat obtenu sur le terrain 2D

41

Tableau 8: Résultat obtenu sur le terrain 3

44

Tableau 9: Résultat sur le terrain 3D 46

Tableau 10: Résultats sur différents

terrains avec un diamètre de 127mm 47

Tableau 11: Résultats obtenus sur le terrain 2D

49

Tableau 12: Résultats obtenus sur le terrain 3

52

Tableau 13: Résultats obtenus sur le terrain 3D

54

Tableau 14: Résultats obtenus sur différents

terrains avec un diiamètre de 152mm 55

59

BIBLIOGRAPHIE

ZIM HERBERT S., Les roches, Paris, Deux coqs d'or,

1988.

MUTWELE NGOY, Détermination de la consommation des

ratios d'explosifs par catégorie des terrains, TFC, UNILU, 2009.

KAMULETE MUDIANGA, Cours d'exploitation des mines à

ciel ouvert, G3, 20092010.

BLEUZEN Y., Cours d'abattage à l'explosif, Ecole

de mine de Nancy, 2010-2011.

MULINDWA KAMANA J., Calcul de la charge spécifique

d'un minage primaire (cas de l'ANFO et de l'EMULSION à la mine à

ciel ouvert de Kanfundwa), TFC, UNILU, 2009.

BLEUZEN Y., Cours d'abattage à l'explosif, Ecole

de Mine de Nancy, 2010.

MWENZE M., Calcul de la charge spécifique d'un lot de

minage primaire dans la mine à ciel ouvert de Kakontwe, TFC, UNILU,

2000.

www.google.com/description_de_l'émultion

consulté le 20 Janvier 2014.

60

TABLE DES MATIERES

EPIGRAPHE I

DEDICACE II

AVANT-PROPOS III

INTRODUCTION GENERALE 1

1. Choix et intérêt du sujet 1

2. Problématique et hypothèse 1

3. Méthode et subdivision du travail 1

4. Délimitation du sujet 2

5. Etat de la question 2

CHAPITRE I : GENERALITES DE LA CARRIERE

4

I.1. HISTORIQUE DES GISEMENTS DE RUASHI 4

I.2. PRESENTATION DE L'ENTREPRISE 4

I.3. SITUATION GEOGRAPHIQUE 4

I.4. APERCU GEOLOGIQUE 5

I.5. STRATIGRAPHIE DE RUASHI 8

I.6. DEFORMATION TECTONIQUE 8

I.7. NATURE MINERALOGIQUE DES GISEMENTS 10

I.8. ETAPES D'EXTRACTION DU MINERAL APPLIQUE DANS CES

GISEMENTS 12

I.9.CARACTERISTIQUES PRINCIPALES DES ROCHES COMPOSANTES 13

I.9.1. Classification des terrains

13

1. Catégorie 2 14

2. Catégorie 2D 14

3. Catégorie 3 14

4. Catégorie 3D 14

5. Catégorie 3D* 15

CHAPITRE II: FORAGE ET MINAGE 17

II.1. FORAGE 17

II.1.1. Définition 17

II.1.2. Equipement de forage 17

II.1.2.1. forage carottant 18

II.1.2.2. Forage destructif 18

61

II.1.3. Paramètres de forage

19

II.1.3.1. Diamètre des trous de mines

19

II.1.3.2. Profondeur des trous de mines 19

II.1.3. 3. Maille de forage 20

II.2. MINAGE 22

II.2.1.Description de l'Emulsion et de l'Anfo

22

II.2.1.1. EMULSION 23

a) Définition 23

b) Préparation 23

c) Utilisation 24

II.2.1.2.ANFO 24

a. Définition 24

b. Fabrication 25

c. Utilisation 25

II.2.2. Paramètres dépendant du minage

25

II.2.2.1. Charge spécifique d'explosifs 26

II.2.2.2 Hauteur de bourrage Hb 26

II.2.2.2. Modes d'initiation 27

CHAPITRE III. DETERMINATION DE LA CHARGE SPECIFIQUE

32

III.1. INTRODUCTION 32

III.2. DEFINITION 32

III.3. METHODE DE GIORGIO BERTA 33

III.4. DONNEES DE BASE 37

III.5. CALCUL DE LA CHARGE SPECIFIQUE ET DE LA DIMENSION

MAXIMALE DES BLOCS EN FONCTION DES DIFFERENTS DIAMETRES 37

III.5.1. Application au diametre de 127mm

38

III.5.2 Application au diametre de 152mm

47

III.6. CHOIX ET PROPOSITION DES PARAMETRES DE FORAGE EN

FONCTION DES DIAMATRES DES TAILLANTS ET DU TYPE DES TERRAINS

55

CONCLUSION ET SUGGESTIONS 57

BIBLIOGRAPHIE 59

TABLE DES ILLUSTRATIONS 58

TABLE DES MATIERES 60