CHAPITRE II : DETERMINATION DU VOLUME A MINER ET

LA MAILLE DE FORAGE

II.1 NOTIONS GÉNÉRALES SUR LA

FRAGMENTATION

II.1.1 Définition

La fragmentation en exploitation minière est un terme

général qui décrit la taille Individuelle de chaque bloc

après le tir.

Cette notion révèle le détachement de la

roche du massif rocheux. Selon la nature de terrain, il y a des terrains que

les engins de chargements excavent sans difficultés même si ces

terrains n'ont pas été ébranlés au

préalable, d'autres terrains demandent un tir d'abattage c'est à

dire fragmentés avec une charge explosive. Deux opérations sont

indispensables pour réaliser la fragmentation en exploitation

minière à savoir : le forage et le minage.

II.1.2 Forage

C'est une opération au cours de laquelle un trou

cylindrique est exécuté jusqu'à une profondeur

donnée dans la roche. Plusieurs engins sont utilisés pour le

forage (la sondeuse, le perforateur, etc.) et se distinguent les unes des

autres tant par leur mode de forage que par le type d'énergie

utilisée.

Le choix d'un engin de forage peut être guidé par

:

> Le diamètre et la profondeur des trous de mine ;

> Le type et la constitution des roches in situ ;

> Le type d'énergie à utiliser.

Actuellement l'outil pneumatique est le plus utilisé,

à cause de ses multiples avantages qu'il présente : la

maniabilité, la souplesse, la puissance et la rapidité. Quant

à la mine à ciel ouvert de Kingamyambo, elle utilise pour le

forage des trous de mine, des sondeuses PANTERA 1500 avec marteau perforateur

hors du trou et des sondeuses ROC L8 avec marteau perforateur fond trou

utilisant de l'énergie hydropneumatique.

II.1.2.1 Méthodes de forages

Pour le choix de la méthode de forage convenant le mieux,

on doit tenir

compte des facteurs suivant :

> Topographie du lieu de travail ;

> Production demandée en tonnes/heure ou mètres

- cubes/heure ;

21

> Blocométrie ou granulométrie demandée

;

> Type de la roche (dure, tendre, compacte ou

fissurée) ;

> Coût par tonne commercialisée.

En plus, il faut évaluer le diamètre du trou, la

profondeur du trou, le type d'explosif à utilisé ainsi que

l'aptitude du foreur. Généralement trois méthodes de

forage sont à relever :

II.1.2.1.1 Forage au marteau perforateur hors du

trou

Le forage au marteau perforateur hors du trou utilise des

perforateurs pneumatiques et hydrauliques secondaires d'une glissière et

fonctionnant hors du trou. Le piston du marteau perforateur transmet son

énergie à la roche au travers d'une tige d'emmanchement, de

manchons d'accouplements, des tiges et du taillant.

L'énergie transmise permet un broyage facile de la

roche en petits sédiments de

forage.

Le moteur de rotation du marteau perforateur fait tourner le

taillant de façon à ce qu'il retrouve la roche non broyée

et en même temps écrase les sédiments de forage les plus

gros pour en réduire les dimensions. Puis, les sédiments sont

remontés par l'air comprimé jusqu'à leur évacuation

du trou.

Un système d'avance maintient une poussée

constante sur le perforateur, et donc à la surface de la roche, de

façon à utiliser le maximum d'énergie produite par le

marteau perforateur. L'ajout des tiges et manchons se traduit par une

dissipation d'énergie de foration.

En conséquence, la vitesse de foration

décroît avec la profondeur. La foration au marteau perforateur

hors du trou est généralement utilisée dans les roches

compactes ou partiellement fissurées.

II.1.2.1.2 Forage au marteau fond de trou

Le marteau fond de trou est, comme son nom l'indique,

installé à l'extrémité du train de tiges de forage.

Le piston du marteau est directement au contact du taillant. Puisque le piston

du marteau transmet directement son énergie au taillant, il n'y a pas

théoriquement dissipation de celle - ci dans le train de tiges alors que

la profondeur du trou augmente. Une tête de rotation hydraulique ou

pneumatique, située à l'extérieur du trou, fournit la

rotation. Les tiges de forage assurent le passage de l'air comprimé vers

le marteau fond de trou. C'est ce même air qui remonte les

sédiments de forage pour les évacuer du trou.

22

Bien qu'aucune énergie ne soit perdue lorsque la

profondeur du trou augmente, les frictions entre les tiges de forages et la

paroi du trou réduisent la vitesse du forage.

L'augmentation de la pression de l'air de fonctionnement

accroît l'énergie développée par le piston et donne

une pénétration plus rapide. La méthode de foration au

marteau fond de trou est normalement utilisée dans les roches

fissurées ou pour des trous dont la profondeur dépasse 20

mètres. Elle a généralement comme avantage de minimiser la

déviation du trou.

II.1.2.1.3 Forage Rotary

La foration rotary est généralement

utilisée pour les trous de grand diamètre ou pour le forage des

trous profonds. Cette foration utilise une pression très

élevée de poussée sur le tricône et une rotation de

celui - ci dont l'entraînement est situé en dehors du trou. Une

tête de rotation hydraulique, ou une tige d'entraînement fournit

cette rotation. La pression d'avance et la rotation du tricône broient et

écrasent la roche. L'air comprimé, la boue ou la mousse

transportent les sédiments en dehors du trou.

La relation entre pression d'avance et vitesse de rotation

détermine la vitesse de foration et le rendement :

> La roche tendre demande une pression d'avance réduite

et une vitesse de rotation plus rapide,

> La roche dure demande une pression d'avance importante et

une vitesse de rotation plus lente.

L'utilisation des tricônes de modèles

répondant très exactement aux conditions de travail maximalise la

vitesse de pénétration et leur durée de vie.

II.1.2.2 Constitution des roches & Types

(Classification des terrains) L'expérience de forage a

conduit à classifier les terrains les plus fréquemment

rencontrés en quatre catégories de dureté à savoir

: 2, 2D, 3 et 3D.

23

Tableau 2 : Types et Constitution des roches

|

CATEGORIES

|

COMPOSITIONS

|

CARACTERISTIQUES

D'ABATTAGE

|

|

2

|

- Terres rouges, RGS

friables

- RDS très altèrés, RAT

très

altèrés .

|

Tendre pas de minage.

|

|

2D

|

- CMN, RGS durs,

SDS croissant

- SDB altèrés, RAT

altérée

compacte.

|

Ebranlement a faible charge explosive.

|

|

3D

|

- RSC altèrés, RAT

dolomitiques

- SDB, SDS, RSF

dolomitiques, RGS,

CMN.

|

Tirs d'abattage avec charge

d'explosifs plus conséquente.

|

|

3D*

|

- RSC dolomitiques

- RGS dolomitiques

très durs.

|

Fragmentation avec charge

explosive plus brisante.

|

II.1.2.3 Paramètres de forage a) Le

diamètre des trous de mine:

C'est l'un des paramètres de base à tout calcul

de fragmentation. Il dépend essentiellement de l'équipement de

forage dont on dispose. Les dimensions de la maille de forage augmentent avec

les diamètres du trou de mine. Dans la mine de kingamyambo, le

diamètre des trous de mine est de 101,6 mm.

b) Profondeur et surforage :

> La profondeur des trous de mine peut être

définie par :

Hg +

P = (1)

sina a

Avec Hg : La hauteur du gradin en mètre; á :

L'angle d'inclinaison des trous par rapport à la verticale; V :

L'écartement entre différentes rangées des trous;

24

a : Le coefficient dont le résultat de l'expérience

attesté pour les différentes catégories de terrains des

valeurs figurant dans le tableau ci-dessous :

Tableau 3: Les valeurs de a dans les différents

terrains

|

Terrains

|

D

|

D2

|

D3

|

D3*

|

|

A

|

8

|

V

|

3

|

2,5

|

> Le surforage (SF) :

Les trous de mine sont généralement forés

plus bas que le niveau désiré du gradin pour être certain

que les effets du tir donneront une fragmentation aux dimensions

désirées. La valeur du surforage (surprofondeur) est

généralement comprise entre 0,2 et 0,4 fois la banquette.

La longueur de la surprofondeur varie en fonction des

caractéristiques de la roche et de l'inclinaison.

SF = 10 d (2)

Avec d : diamètre des trous de mine

c) Maille de forage

La maille de forage est définie par l'expression suivante

:

Sm = 1T (3)

Avec Sm : La surface de la maille de forage en

mètre carré.

V : L'écartement entre différentes rangées

des trous de mine parallèles

au frond d'abattage, il est aussi appelé ligne de moindre

résistance;

E : La distance entre deux trous voisins de mine d'une même

rangée.

E = Kr x W~ ( 4)

Avec Wp : ligne de résistance au pied du gradin;

Kr : le coefficient de rapprochement de trou de mine.

Nous rencontrons trois sortes des mailles : La maille

carrée lorsque E = V (5)

25

Figure 1 : Maille carrée

La maille rectangulaire lorsque E > V (6)

Figure 2 : Maille rectangulaire

La maille en quinconce : E = V sin 60 (7)

26

Figure 3 : Maille en quinconce

La ligne de résistance au pied du gradin en fonction du

diamètre d se traduit par les expressions empiriques suivantes :

1) Pour les roches fracturées faciles à

fragmenter

l4Çmax < 50 d

(8)

2) Dans les roches fracturées assez résistantes

lors de la fragmentation par le tir :

l4Çmax < 40 d

(9)

3) Dans les roches massives, tenaces et difficiles à

fragmenter par le tir

l4Çmax < 30 d

(10)

Dans les conditions répondant aux formules ci- dessus,

il est supposé qu'il ne restera de massifs résiduels à la

base du gradin qui nécessiteraient un minage secondaire.

En plus, la valeur minimale de Wp doit satisfaire la condition

de sécurité exprimée par l'expression suivante :

27

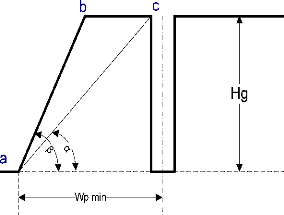

Figure 4 : La valeur minimale la ligne de moindre

résistance

Wp min = Hg 1230 4 + 56 56 = Hg (1230 7 - 1230 4

)

Wp min = Hg 1230 7 (11)

'56 : Prisme d'éboulement

La comparaison des valeurs Wp max et Wp min permet de choisir

l'angle d'inclinaison des trous de mine. Lorsque Wp min > Wp max, on recourt

à l'utilisation des trous inclinés.

Une fois le choix sur l'inclinaison est fait, on

détermine la ligne de résistance au pied du gradin compte tenu

des conditions géologiques, technologiques et techniques.

|