|

Université François Rabelais de TOURS

Démarche Lean Management et

respect des Bonnes Pratiques de

Fabrication

Cas d'une entreprise de production pharmaceutique

Novo Nordisk Production - Chartres (28)

Master 2 Management de la Qualité et des Projets Formation

par Apprentissage

Année universitaire 2018-2019

Mémoire

réalisé par Mlle Pauline BEZAULT

Mr Daniel LEROY

Responsable pédagogique: Directeur du Master 2

Mme Elodie DAHURON

Responsable d'entreprise: Ingénieure Assurance

Qualité

Institut d'Administration des Entreprises

Mémoire

de fin d'études

« L'université n'entend donner aucune approbation

ni improbation aux opinions émises dans le mémoire : ces

émotions doivent être considérées comme propres

à leurs auteurs ».

I

Remerciements

Dans un premier temps, je tiens à remercier Novo

Nordisk Production, qui m'a permis d'effectuer cette année d'alternance

à Chartres, pour clôturer cette deuxième année de

Master en Management de la Qualité et des Projets.

Ma gratitude s'adresse tout particulièrement à

ma tutrice d'entreprise, Mme Elodie DAHURON, qui a su me faire confiance, m'a

confié des missions très intéressantes tout au long de

l'année, en rapport avec mon projet professionnel, mais aussi en

cohérence avec ma formation.

J'adresse mes remerciements à mon directeur de

mémoire Mr Daniel LEROY, également Directeur de la formation, qui

m'a suivi tout au long de cette année, et m'a guidé pour

rédiger ce mémoire.

Enfin, je remercie l'Université François

Rabelais de Tours, ainsi que l'Institut d'Administration des Entreprises, pour

m'avoir donné l'opportunité d'effectuer ce Master, et ainsi de

poursuivre mon projet professionnel.

II

III

Sommaire

Remerciements II

Sommaire III

Table des figures et tableaux IV

Glossaire V

Introduction 1

PARTIE 1 : Etat de l'art 3

I. Evolution du concept de la qualité et de sa

perception 3

II. Les réglementations en industrie pharmaceutique

8

III. Le Lean Management dans un environnement BPF 11

IV. L'intérêt économique d'une

stratégie Lean pour l'entreprise 17

V. Les travailleurs et le Lean 22

VI. Conclusion de l'état de l'art 25

PARTIE 2 : Enquête 27

I. Contexte de l'étude 27

II. Méthodologie de recherche 33

III. Questionnaire 35

IV. Observations 50

V. Conclusions de l'enquête 622

Conclusion 64

Apports et limites 66

Bibliographie Erreur ! Signet non

défini.

Table des matières Erreur ! Signet non

défini.

Résumé 73

Table des annexes 74

IV

Table des figures et tableaux

Figure 1 : Modèle de la performance en gestion de

projets 18

Figure 2 : Schéma représentant le modèle

de performance de Gibert (GILBERT & YALENIOS, 2017)

18

Figure 3: Bref historique du site de Chartres 27

Figure 4 : Evolution du site Novo Nordisk Chartres 28

Figure 5 : Représentation de la chaine de valeur de

Novo Nordisk. 29

Figure 6: Schéma du processus de production

simplifié 29

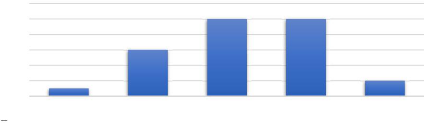

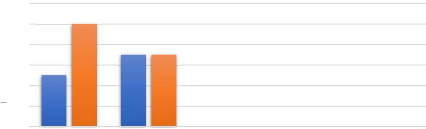

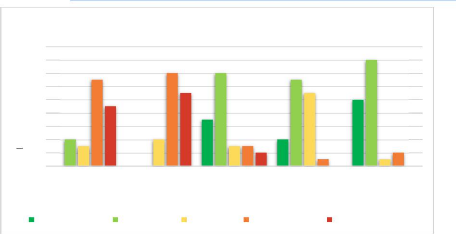

Figure 7 : Population source des personnes interrogées

36

Figure 8 : Poste occupé par les répondants 37

Figure 9 : Distribution des différentes formes

d'application du Lean (en %) 37

Figure 10 : Application du Lean en entreprise -

Répartition des réponses par population 38

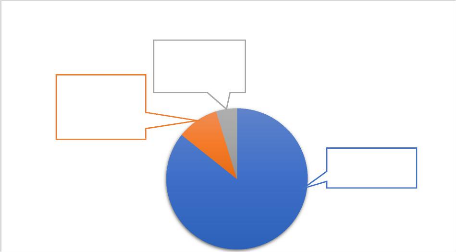

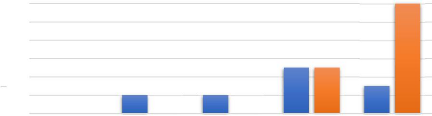

Figure 11 : La place du Lean dans les BPF 39

Figure 12 : Comparaison des deux populations - Utiliser des

principes Lean facilite le respect des BPF

43

Figure 13 : Comparaison des deux populations - J'arrive

à respecter les BPF en utilisant le Lean 44

Figure 14 : Comparaison des deux populations - Je pense que le

Lean et les BPF sont contradictoires.

44

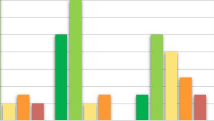

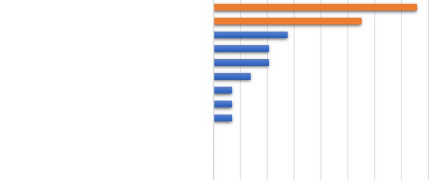

Figure 15 : Intérêt du Lean en industrie

pharmaceutique 45

Figure 16 : Principes Lean non appliqués en industrie

pharmaceutique 46

Figure 17 : Effets du Lean sur les travailleurs 47

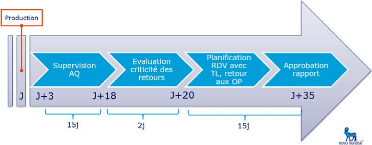

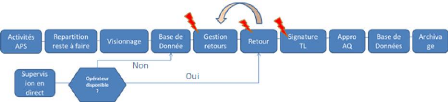

Figure 18 : Processus simplifié de la

réalisation d'un APS 51

Figure 19 : Processus simplifié de la supervision des

APS par l'Assurance Qualité 51

Figure 20 : Processus détaillé de la supervision

des APS par l'Assurance Qualité, avec recherche du

point d'origine des problèmes. 52

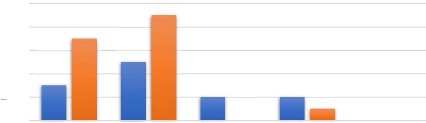

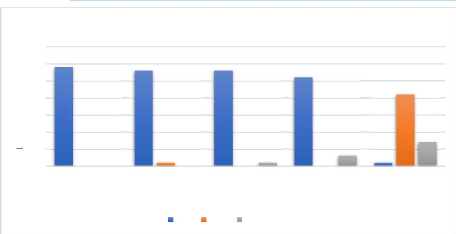

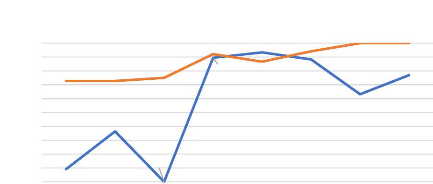

Figure 21 : Graphique montrant l'évolution de la

conformité des indicateurs aux KPIs 57

Figure 22 : Représentation schématique du

principe Nécessaire et Suffisant 62

Tableau 1 : Comparaison Lean et BPF. Traduit de (GREEN &

O'ROURKE, 2006) 12

Tableau 2 : Prise de conscience des principaux aspects des BPF

par les industries pharmaceutiques.

Traduit de (JAIGANESH & SUDHAHAR, 2013) 15

Tableau 3: Postures de recherche, d'après Perret et

Girod-Séville (1999) et Giordano (2003) 34

Tableau 4 : La place du Lean dans les BPF- Score des

réponses pour tous les répondants 40

Tableau 5 : La place du Lean dans les BPF - Comparaison des

deux populations 41

Tableau 6 : Calcul des variances de scores obtenus aux

différentes questions, selon la population 42

Tableau 7 : Calcul du test de Fisher, selon la population

42

Tableau 8 : Tableau de statistiques sur les indicateurs de

délais et supervision des APS 56

Glossaire

ANSM Agence Nationale de Sûreté des

Médicaments et des produits de santé

A3 SPS Systematic Problem Solving - outil de

résolution de problème

API Activ Pharmaceutical Ingredient -

Ingrédient pharmaceutique actif

APS Aseptic Process Simulation - simulation de

procédé aseptique

AQ Assurance Qualité

Asepsie Absence de germes microbiens susceptibles de causer

une infection.

BPF Bonnes Pratiques de Fabrication

cLean current Lean - Lean actuel

FlexPen Stylo pré-rempli d'insuline

INRS Institut National de Recherche et de

Sécurité

ISO Internationale Standardisation Organisation -

Organisation internationale de

standardisation

Mediafill Technique de remplissage aseptique avec un milieu de

culture, dans la démarche de simulation de procédé

aseptique

PenFill Cartouche d'insuline de 1,5mL, assemblée dans les

FlexPen

R&D Recherche et Développement

TL Team Leader - Chef d'équipe

V

1

Introduction

Nous assistons, depuis les années 2000, à une

augmentation globale des coûts liés à la santé dans

le monde. En France par exemple, les dépenses liées à la

santé n'ont cessé d'augmenter : de 5.2% du PIB en 1970, ces

dépenses s'élèvent en 2000 à 9.6% du PIB

français et à 11.2% du PIB en 2018. Aux Etats-Unis, 16.9% du PIB

était consacré à la santé en 2018, contre 12.5% en

2000 et 6.2% en 19701.

Pour contrer ces hausses, une politique de

déremboursement et de diminution des prix des médicaments a

été menée en France, ce qui favorise les

médicaments à faible coût. Au contraire, aux Etats-Unis, le

prix de certains médicaments a explosé, ce qui pose des

problèmes aux patients pour avoir accès aux soins. En

réponse, l'industrie pharmaceutique a dû mener une

stratégie de réduction des coûts, afin de conserver sa

croissance et sa compétitivité d'une part, et de permettre un

meilleur accès aux soins à tous les patients d'autre part.

Les stratégies Lean, mises en place en premier lieu

dans les industries automobiles, puis aéronautiques, ont alors

gagnées le milieu pharmaceutique. « Lean » est un mot

anglais qui signifie, au sens littéral, maigre ou pauvre. En entreprise,

le Lean est une philosophie qui émane de l'entreprise japonaise Toyota,

et qui prend ses racines dans le Taylorisme et la recherche scientifique de la

performance dans le travail.

Ce concept a donné naissance notamment au Lean

Management, qui est, selon Michael Ballé, spécialiste du Lean

Management depuis plus de 25 ans, « une méthode de management

qui vise l'amélioration des performances de l'entreprise par le

développement de tous les employés » (BALLE, La

définition du Lean management, 2007).

Chez Novo Nordisk, une démarche Lean est menée

depuis plusieurs années, afin d'améliorer les performances de

l'entreprise. La place du Lean, dans cet environnement très

dépendant des réglementations, comme les Bonnes Pratiques de

Fabrication, peut être difficile. Cette étude a donc pour enjeu de

permettre une bonne mise en place du Lean Management à l'Assurance

1 Source : Issu de la base de données de

l'Organisation de Coopération et de Développement Economique

(OCDE). Consulté sur

https://stats.oecd.org/Index.aspx?DataSetCode=SHA

le 30/07/2019

Qualité, en identifiant les opportunités et les

limites d'une telle démarche, et en explorant l'intérêt

pour une entreprise, mais aussi pour un manager.

2

3

PARTIE 1 : Etat de l'art

I. Evolution du concept de la qualité et de sa

perception

La qualité, un concept général

Le mot qualité est utilisé dans

différents contextes. On parle ainsi de « qualité de

lumière » en photographie, ou encore de « qualité

morales » ou « qualités de coeur » pour un trait de

caractère. Le dictionnaire Larousse nous donne les définitions

suivantes : « Chacun des aspects positifs de quelque chose qui font

qu'il correspond au mieux à ce qu'on en attend ; Ce qui rend

quelque chose supérieur à la moyenne ». (Larousse,

2019)

L'Organisation Internationale de Normalisation

(International Standardization

Organization ou ISO), plus grand organisme de

normalisation au monde, caractérise quant à elle la

qualité comme étant « l'aptitude d'un ensemble de traits

distinctifs intrinsèques d'un objet à satisfaire des exigences

» (Editions ISO, 2015). La qualité d'un produit est donc sa

capacité à correspondre aux attentes de l'utilisateur, à

le satisfaire.

Dans le cas d'un produit pharmaceutique, on peut

définir deux types d'utilisateurs, ou clients : les médecins, qui

vont prescrire le produit, et les patients, qui vont l'utiliser. En marketing,

la satisfaction d'un client est « le sentiment de plaisir qui

naît de la comparaison entre des attentes préalables et une

expérience de consommation » (BAYNAST, LEVY, & LENDREVIE,

2017).

Les démarches qualités depuis les

révolutions industrielles

Après le XIXe siècle et la Révolution

Industrielle, le paysage économique est profondément

modifié. En effet, on passe d'une économie agraire et artisanale,

à une économie tournée vers l'industrie.

Avec le XXe siècle, ces changements économiques

conséquents aboutissent à l'apparition d'une consommation et une

production de masse. Cela entraîne bien sûr une modification

profonde de l'entreprise mais aussi du management dans son ensemble, et

notamment de la notion de qualité.

En effet, c'est dans les années 1880 que Frederik

Winslow Taylor met au point sa méthode d'organisation scientifique du

travail, qui prône une analyse rigoureuse des éléments de

travail,

4

en recherchant la « meilleure façon de faire

» comme référence. En 1908, Henry Ford reprend ces

principes et présente un nouveau modèle d'organisation du

travail, basé sur la simplification et la standardisation des

composants, afin de permettre une production en série.

C'est aussi à cette époque que des

découvertes capitales en médecine sont effectuées, en

particulier la pénicilline et l'insuline, respectivement en 1928 et

1921, qui commencent peu après à être produites en

quantité industrielle, et donnent le jour à l'industrie

pharmaceutique.

Dans la première partie du XXe siècle, la

démarche qualité est avant tout une méthode de

contrôle, destinée à améliorer la fiabilité

des produits fabriqués, et ainsi garantir le bon fonctionnement de

l'entreprise. Cette période est caractérisée par deux

phases, selon Caby et Jambart (CABY & JAMBART, 2000).

Apparue dès le début des années 1900, la

première phase est une phase d'inspection. En effet, la production de

masse induit le besoin d'établir des modèles de fabrication

standards, pour comparer tous les produits fabriqués à ce

standard. Le principal inconvénient de cette méthode est le

coût de contrôle rapidement prohibitif, avec l'augmentation des

quantités produites. L'année 1924 mène à la

deuxième phase, celle de la maîtrise statistique. Les

spécialistes de la qualité cherchent alors, en utilisant des

outils mathématiques et statistiques, à s'assurer de la

fiabilité d'un processus. Il n'y a plus alors de nécessité

de contrôler tous les produits créés, mais seulement des

échantillons, abaissant considérablement le coût de

contrôle.

Une démarche qualité pour rassurer les clients et

contrôler les produits

Walter A. Shewhart (1931), dans son livre Economic Control

of Quality of Manufactured Products, nous dit que « la

qualité maitrisée n'est pas la qualité constante »

(SHEWART, 1931). En effet, quand on mesure la fiabilité d'un

processus, la mesure obtenue variera, en fonction de différents

paramètres. Selon Shewhart, l'important n'est pas d'obtenir une mesure

qui ne variera pas, mais que cette mesure varie dans des limites acceptables.

Pour cela, il est nécessaire d'évaluer à quel moment il

n'est plus intéressant économiquement de produire : c'est une

limite à ne pas dépasser.

5

Edward Deming reprend les travaux de Shewhart, et

développe les outils statistiques d'un point de vue managérial,

dans son livre Out Of The Crisis. Il y développe les «

14 principes de fondamentaux du management » (DEMING, 1982).

L'Assurance Qualité a pris toute son importance pendant

la deuxième guerre mondiale. Il était alors vital de

contrôler la qualité de la production de masse pour l'industrie de

la défense. L'Assurance Qualité provient du mot anglais

insurance qui signifie inspirer confiance, rassurer. Elle a pour but

de garantir au client la qualité des produits proposés, et de

montrer l'aptitude d'une entreprise à acquérir et

pérenniser le niveau de qualité recherché.

Cette démarche a donc pour objectif de donner

l'assurance au client que l'on met en oeuvre des moyens pour proposer des

produits de qualité, afin de lui donner confiance. Le but est

d'atteindre et de maintenir les objectifs de qualité définis.

Le modèle de la Qualité totale

Après la 2e Guerre Mondiale, le Japon,

totalement détruit, cherche à relancer son économie. Les

dirigeants de Toyota mettent au point un système de gestion de

l'entreprise simple mais efficace, avec pour objectif de rattraper la

production américaine, qui était alors la première

puissance mondiale. Ils s'appuient sur cinq valeurs :

- Réduire les gaspillages

- Assurer une qualité optimale des produits, dès le

début de la production

- Produire à la demande des clients, pour réduire

les stocks

- Impliquer le personnel de production dans le diagnostic et la

résolution des problèmes

- Favoriser l'amélioration en continu, de façon

dynamique et en intégrant tous les acteurs

concernés

Cette méthode de management est aussi appelée

Total Production System, ou système de production totale.

L'objectif de cette méthode de management est d'impliquer la

totalité de l'entreprise dans la démarche qualité. Elle

permet une production plus efficace, et une implication des travailleurs, qui

sont directement investis dans la performance de l'entreprise.

6

En 1979, Philippe Crosby publie un livre intitulé

Quality is Free2. Il y définit le concept du zéro

défaut comme standard de la performance : le but d'une entreprise

étant de vendre ce qu'elle produit à des clients, il est

primordial de satisfaire ces clients. Pour cela, il lui faut livrer un produit

conforme aux attentes du client, à ce qu'on lui a promis. Une

dérogation à cette conformité est une entorse à la

parole donnée. L'entreprise perd alors de sa crédibilité

envers ses clients externes, mais aussi envers ses clients internes. Cela nuit

fortement à la capacité d'amélioration de l'entreprise,

car elle a perdu en considération, vis-à-vis des clients et des

employés.

L'AFNOR retient la définition suivante pour la

Qualité totale : « Mode de management d'un organisme,

centré sur la qualité, basé sur la participation de tous

ses membres et visant au succès à long terme par la satisfaction

du client et à des avantages pour les membres de l'organisation et pour

la société » (ERNOULT, 2010).

Cette définition place la satisfaction du client comme

objectif à long terme d'une démarche qualité, et comme

condition sine qua non du succès d'une entreprise. Le

management total de la qualité implique aussi la mise en valeur des

individus, à travers la valorisation du personnel ou la reconnaissance

des mérites. La qualité totale est ainsi une politique de

management, qui implique tous les membres de l'organisation, qu'ils soient

concernés directement ou non par le processus de production de

l'entreprise.

Dans les années 1990, le succès grandissant de

Toyota, attribué au Total Production System intrigue les

américains. Jim Womak, Daniel Ross et Daniel Jones publient en 1990 un

livre intitulé The Machine That Changed The World3,

où ils exposent le système de production japonais, comparé

aux méthodes de productions américaines ou européennes. Ce

livre va permettre la diffusion des méthodes japonaises en occident, qui

sera alors appelé Lean Manufacturing, littéralement

« production allégée ».

2 Source : Crosby P. (1979). Quality is Free :

the art of Making Quality Certain. New American Library (NewYork)

3 Source : Jones, D.T; Ross D. & Womak,J.P

(1991). The Machine that changed the World. Simon and Schuster (New York)

7

L'objectif de la méthode Lean est d'améliorer la

performance, en se basant sur les principes et techniques déjà

à la disposition des managers, et en suivant deux concepts principaux,

déclinés en principes de production :

- Le Juste-à-temps : défini comme «

La durée idéale de production d'un bien idéale, quand

elle correspond aux besoins du client » (BALLE & BEAUVALLET, Le

Management Lean, 2016)

o Nivelage de la production en fonction du volume et de la

période

o Le flux tiré : on produit pour honorer une commande et

pas avant

o Le changement rapide d'outils (SMED)

o L'intégration de la logistique

- L'Autonomation ou jidoka : défini par

« la responsabilisation des personnes chargées d'effectuer un

travail » (DELBALDO, 2009).

o La séparation de la machine et de l'Homme

o L'arrêt automatique de la chaine de production

dès le moindre défaut, sans devoir attendre une décision

de la hiérarchie

o Des détrompeurs pour éliminer les causes

d'erreur

o Analyser méthodiquement et systématiquement

les causes d'erreurs

Le Lean Management est une application des méthodes

Lean au management, c'est-à-dire au système d'organisation de

l'entreprise. Cette technique de gestion est décrite comme «

l'amélioration des performances de l'entreprise par le

développement de tous les employés » (BALLE, La

définition du Lean management, 2007). L'objectif est alors double :

permettre la satisfaction complète des clients, mais aussi le

succès et le développement de chacun des employés.

Pour résumer, la philosophie dérivant du Toyota

Production System, que l'on nomme « Lean », est un

état d'esprit appliqué au monde de l'entreprise, qui vise

à réduire toutes les formes de gaspillage, afin de créer

de la valeur pour les clients, internes ou externes. Il peut être

appliqué à la production, ou encore au management.

8

II. Les réglementations en industrie

pharmaceutique

Les réglementations applicables aux industries

pharmaceutiques sont très nombreuses, et souvent propres à chaque

pays. En Europe, les normes applicables sont les Good Manufacturing

Practicies for Pharmaceuticals qui sont très proches des Bonnes

Pratiques de Fabrication françaises. Aux Etats-Unis, ce sont les

réglementations éditées par la Food and Drugs

Administration (FDA). Au Japon, la réglementation à

respecter est la Pharmacopée japonaise. En France, nous pouvons lister

les Bonnes Pratiques de Fabrication, mais aussi la Pharmacopée ainsi que

le Code de Santé publique. Nous nous concentrerons sur les Bonnes

Pratiques de Fabrication dans cette étude.

L'ANSM

L'Agence Nationale de Sécurité du

Médicament et des produits de santé est un établissement

public, qui a pour mission principale d'évaluer les risques sanitaires

présentés par les médicaments et produits de santé,

destinés à l'être humain. Elle garantit, au travers de ses

missions de sécurité sanitaire, l'efficacité, la

qualité et le bon usage de tous les produits de santé

destinés à l'Homme.

Les missions de l'agence sont définies par une loi, et

quatre missions principales peuvent être dégagées :

- L'évaluation scientifique et

médico-économique

- Le contrôle en laboratoire et le contrôle de la

publicité

- L'inspection sur sites

- L'information des professionnels de santé et du

public

L'ANSM a aussi pour mission de contrôler la

communication publicitaire ou non faite autour des produits de santé

ainsi que de participer elle-même à des campagnes d'information

dans le domaine de la santé. Sa mission de contrôle de la

publicité l'amène à examiner le contenu des messages

promotionnels des firmes pharmaceutiques destinés aux professionnels ou

au grand public.

9

L'ANSM assure la gestion et l'évaluation des essais

cliniques portant sur les produits de santé mais aussi, depuis 2008, des

recherches biomédicales hors produits de santé. Elle s'assure en

particulier que ces recherches ne mettent pas en danger les personnes qui s'y

prêtent.

Un système d'Autorisation de Mise sur le Marché

(AMM) garantit que les médicaments commercialisés ont

été évalués par une autorité

compétente, assurant leur conformité avec les normes en vigueur

en matière de sécurité, d'efficacité et de

qualité. C'est l'ANSM qui accorde cette autorisation de mise sur le

marché au titulaire des droits d'exploitation du médicament.

Enfin, pour avoir le droit de produire et commercialiser des

médicaments, une entreprise pharmaceutique doit fournir une autorisation

d'ouverture, ainsi qu'un certificat de Bonnes Pratiques de Fabrication, qui

sont délivrés par l'ANSM.

Les Bonnes Pratiques de Fabrication

L'Organisation Mondiale de la Santé (OMS)

définit les Bonnes Pratiques de Fabrication (BPF) comme « un

des éléments de l'assurance de la qualité, garantissant

que les produits sont fabriqués et contrôlés de

façon uniforme et selon des normes de qualité adaptées

à leur utilisation et spécifiées dans l'autorisation de

mise sur le marché ». (Agence Nationale de Sûreté

des Médicaments, 2016)

Elles ont donc pour objectif de garantir que tous les

médicaments répondent aux normes de qualité et de

sécurité, ce qui leur permet de garantir une efficacité

constante. Les Bonnes Pratiques de Fabrication portent sur tous les aspects des

processus de production et de contrôle :

- Un processus de fabrication déterminé et des

étapes critiques validées ;

- Des locaux, un stockage et un transport adaptés ;

- Un personnel de production et de contrôle de la

qualité formé et qualifié ;

- Des installations suffisantes et qualifiées ;

- Des instructions et des modes opératoires écrits

approuvés ;

- La traçabilité complète d'un produit

grâce aux dossiers de lot ;

- Des systèmes d'enregistrement et d'examen des

réclamations ;

- Un système d'audit interne permettant la

vérification de la mise en application et le

monitoring des BPF.

10

Le principe directeur des BPF est que la qualité est

intégrée au produit tout au long de sa fabrication, et non pas

simplement testée dans un produit fini. Par conséquent,

l'assurance de la qualité signifie non seulement que le produit

répond aux spécifications définitives, mais aussi qu'il a

été obtenu par les mêmes méthodes et dans les

mêmes conditions chaque fois qu'un lot est fabriqué.

Il est important de noter que les Bonnes Pratiques de

Fabrication sont une réglementation avec obligation de résultat,

et non de moyens, même si les conditions de validation des processus sont

très clairement définies. Il s'agit donc d'obtenir les

résultats fixés par cette réglementation, en utilisant les

moyens qui semblent les plus pertinents pour l'entreprise. Cela peut entrainer

des interprétations multiples, et une multitude de possibilités

en termes d'outils ou de méthodes utilisées.

Département Assurance Qualité (AQ)

L'Agence Nationale de Sécurité des

Médicaments, nous donne la définition suivante, pour l'Assurance

Qualité : « L'ensemble de toutes les dispositions prises avec

les objectifs de s'assurer que toutes les substances actives sont de la

qualité requise pour leur usage prévu, et que des systèmes

qualité sont maintenus. » (Agence Nationale de

Sûreté des Médicaments, 2016)

La principale mission de ce service est d'assurer la bonne

conformité de la production vis-à-vis des directives externes,

comme les Bonnes Pratiques de Fabrication ou le Code de la Santé

Publique, et internes, comme les instructions (SOP : Standard Operating

Procedure ou Procédure d'Opération Standardisée).

Cela se traduit par le suivi et la validation des nouvelles instructions, des

modifications (CR : Change Request ou Requête de Changement), et

des déviations.

Ce service est indispensable dans le domaine pharmaceutique,

puisqu'il permet aussi d'assurer la libération des lots produits sur le

marché, et de conserver le droit de production auprès des

autorités telles que l'ANSM et la FDA (Food and Drugs

Administration).

Pour conclure, la principale réglementation en

industrie pharmaceutique est l'application des Bonnes Pratiques de Fabrication,

qui sont obligatoires pour produire des médicaments. Ces

11

bonnes pratiques sont éditées par l'Agence

Nationale de Sureté des Médicaments et des produits de

santé, qui s'assure aussi de leur respect et de leur bonne

application.

III. Le Lean Management dans un environnement BPF

Nous venons de constater que les Bonnes Pratiques de

Fabrication, réglementées par l'Agence Nationale du

Médicament et des produits de santé, sont une obligation en

industrie pharmaceutique. Cela permet de garantir la sécurité des

patients. Le bon suivi de ces BPF est obligatoire pour obtenir et maintenir

l'autorisation de produire et de vendre des produits pharmaceutiques.

On a aussi vu précédemment que le Lean est une

méthode, un état d'esprit visant à réduire les

gaspillages pour apporter de la valeur au client, et qui découle de

l'évolution de la notion de qualité en industrie. Nous allons

maintenant chercher à savoir s'il est possible d'utiliser les

méthodes Lean pour appliquer les BPF en industrie pharmaceutique.

Pour cela, nous allons répondre à la question de

recherche suivante :

Quelles sont les opportunités et limites d'une

démarche Lean Management dans un

service d'Assurance Qualité,

qui doit respecter les Bonnes Pratiques de Fabrication ?

Comparaison du Lean et des BPF

En 2006, Anne Green et Dermot O'Rourke ont écrit un

article traitant de la place du Lean Manufacturing dans un

environnement BPF. Ils y proposent une comparaison du Lean et des BPF.

Pour eux, une comparaison stricte des BPF et du Lean peut

amener à penser que ce sont deux « familles en conflit

» (GREEN & O'ROURKE, 2006). En effet, on peut voir que les BPF et

le Lean ont des objectifs divergents, mais aussi des outils et méthodes

différents, ainsi qu'une approche de la production et de

l'amélioration distincts.

Ils proposent dans cet article une interprétation du

Lean, à travers une perspective BPF : « Le Lean Pharma consiste

essentiellement à déterminer comment modifier les

procédures opérationnelles en vigueur pour favoriser les

améliorations à court terme, tout en respectant

12

les normes techniques, afin de ne présenter aucun

risque pour le produit ». (GREEN & O'ROURKE, 2006).

BPF Lean

|

Objectif

|

Assurer l'efficacité du

produit

Prévenir les risques

|

Réduire les gaspillages Créer de la valeur

|

|

Focus

|

Développement du produit Production

Assurance Qualité

|

Chaine de valeur

|

|

Approche de la

production

|

La qualité avant tout

|

Qualité équilibrée à la

productivité

|

|

Amélioration

|

Régulée et prudente

|

Continue et simultanée

|

|

Principaux buts

|

Suivre les processus validés Eviter les

déviations

|

Réduire les coûts

Améliorer la qualité

Réduire les temps de cycle

Réduire les stocks

Améliorer la livraison des produits

|

|

Principaux outils

|

Système documentaire Personnel qualifié

Maîtrise de l'environnement Validation et qualification

Examen des réclamations Audits

|

Cartographie de la chaine de valeur

Amélioration Kaizen

Eviter les erreurs

Flux tirés

Flux simple

Entrainement, formation

Déploiement de la fonction qualité

|

Tableau 1 : Comparaison Lean et BPF. Traduit de (GREEN

& O'ROURKE, 2006)

Cet article propose donc 4 recommandations pour faciliter

l'usage du Lean dans une industrie pharmaceutique :

Recommandation 1 : « Travail standardisé »

Il faut standardiser les tâches, pour les

contrôler et les stabiliser, et ainsi pouvoir les améliorer. Il

est aussi plus facile d'identifier les variations ou les erreurs, en temps

réel. Le défi consiste à produire des instructions

conformes aux réglementations, mais aussi claires et

détaillées, pour éviter les différences de

pratiques selon les opérateurs par exemple, tout en favorisant

l'amélioration continue.

Recommandation 2 : « Des relations client-fournisseur

claires »

13

Il faut favoriser les échanges entre les clients et les

fournisseurs, mais aussi entre les départements de l'entreprise. Cela

favorise une meilleure production, et permet une prise de conscience de

l'impact de leurs problèmes sur le flux général. Il faut

aussi prioriser l'identification automatique des problèmes, par exemple

quand un processus prend plus de temps que le standard. Auparavant, il faut

mettre en place des temps de travail standardisés, et identifier les

responsabilités de chacun.

Recommandation 3 : « Un flux simple »

Un flux simple signifie sans boucle ou allers-retours, le flux

doit être unique et linéaire. Il doit aussi éviter les

zones de stock, ce qui ralenti le flux. Les BPF imposent une production en lot,

pour éviter la contamination croisée. Cependant, cela perturbe le

flux, et crée des stocks et des zones de ralentissement. Diminuer la

taille des lots produits permettrait d'être plus réactif face

à la demande des clients, et de bénéficier d'un effet

d'expérience pour les changements de lots.

Recommandation 4 : « Une amélioration basée

sur la science »

L'amélioration doit avoir lieu seulement quand le

processus est stabilisé : tenter d'améliorer un processus

comportant trop de variations ralentit souvent le processus ou réduit

l'effet de toute amélioration.

Les améliorations traditionnelles dans l'environnement

BPF résultent d'une réaction à une déviation,

plutôt que de la nécessité de réduire les

variations. La peur du changement et les systèmes de contrôle

actuels rendent l'amélioration continue très difficile. Selon les

auteurs, il serait intéressant de s'appuyer sur une approche

fondée sur les risques pour mettre en place cette amélioration

continue.

Ces conseils révèlent que les principes Lean

doivent être adaptés, pour faciliter le respect des Bonnes

Pratiques de Fabrication, et éviter les contresens. Ainsi, les

procédures de travail doivent à la fois être suffisamment

détaillées pour correspondre aux réglementations, et

éviter les différences entre opérateur, tout en

étant assez souples et adaptables, pour favoriser l'amélioration

continue.

14

Enfin, l'approche par les risques pour l'amélioration

continue permettrait de favoriser la stabilité des processus. Il ne

s'agirait plus de réagir à une non-conformité, mais de

l'anticiper et d'éviter qu'elle puisse se produire.

Suivre ces quatre règles permettrait d'appliquer les

principes Lean tout en respectant les Bonnes Pratiques de Fabrication,

obligatoires pour la production de médicaments par une industrie

pharmaceutique. Ces règles fixent donc les enjeux concernant l'adoption

et la mise en oeuvre d'une stratégie Lean au sein des entreprises

pharmaceutiques.

Principes de Lean Management cachés dans les BPF

Nous venons de voir que le Lean est compatible avec les BPF,

à condition d'appliquer certaines règles, pour adapter

l'environnement BPF à la philosophie Lean. Pour cela, Greene et O'Rourke

les ont comparés l'un à l'autre. Jaganesh et Sudhahar proposent

une autre méthodologie, en superposant les BPF et le Lean pour essayer

de trouver des similitudes et des synergies.

Dans leur étude parue en 2013, ils proposent un tableau,

qui regroupe deux questionnements :

- Les industries pharmaceutiques ont-elles conscience des

différents objectifs BPF ? - L'aspect Lean, qui peut être

relié à l'objectif BPF, est-il reconnu ?

Ce tableau nous renseigne sur deux choses : le taux de prise

de conscience des objectifs BPF par les industries pharmaceutiques d'une part,

et le lien éventuel des aspects Lean avec ces objectifs d'autre part.

Certains objectifs BPF ayant un but Lean similaire ont été

regroupés.

La première colonne reprend les objectifs

découlant des BPF. La deuxième colonne nous renseigne sur le taux

de reconnaissance de ce principe en tant qu'exigence des BPF. Par exemple,

« assurer une bonne efficacité du produit » est

identifiée par tous les répondants comme étant une

exigence des BPF. Au contraire, seulement 24% sont conscient que «

minimiser les stocks » est une exigence des BPF.

Les troisième et quatrième colonne rapprochent

les principes Lean des objectifs BPF, car l'application de ces principes

permettrait de respecter les objectifs BPF correspondants, de façon

directe ou indirecte.

15

Principe Lean caché

|

Objectif BPF

|

Prise de

conscience

|

Aspect Lean

|

Lien avec les BPF ?

|

|

Assurer une bonne efficacité du

produit

|

100%

|

Réduire les gaspillages Créer de la valeur

|

Direct

|

|

Eviter les dangers pour le patient

|

100%

|

Direct

|

|

Développement du produit Robustesse du

processus

Production régulée

et

prudente

|

77%

|

Chaine de valeur

Qualité équilibrée avec la

productivité

|

Direct

|

|

Capacité de production

|

67%

|

Direct

|

|

Assurance Qualité Réduire les

réclamations Empêcher les déviations Réduire les

erreurs Processus validé

|

48%

|

Réduire les coûts Améliorer la qualité

Réduire les temps de cycle

Réduire les temps de livraison

|

Direct

|

|

Contrôle qualité Qualité avant

tout

|

55%

|

Améliorer la qualité

|

Direct

|

|

Minimiser les stocks

|

24%

|

Réduire les temps de cycle

|

Direct

|

|

Minimiser les erreurs

Gestion documentaire et

formation du personnel

Validation et qualification

|

35%

|

Flux simple

Ne pas permettre les erreurs

Déploiement de la

fonction qualité

|

Impact indirect

|

|

Stabilité du produit

|

64%

|

Créer de la valeur

|

Impact indirect

|

Tableau 2 : Prise de conscience des principaux aspects

des BPF par les industries pharmaceutiques. Traduit de (JAIGANESH &

SUDHAHAR, 2013)

Nous pouvons noter tout d'abord que certains principes BPF

sont peu reconnus par les industries pharmaceutiques. C'est le cas de la

réduction des stocks, car 24% des personnes interrogées le

reconnaissent en tant que principe BPF, ainsi que le groupe «

Minimiser les erreurs », « Gestion documentaire et

formation du personnel », et « Validation et qualification

», avec 35% des répondants.

Au contraire, certains objectifs BPF sont très

clairement identifiés, avec 100% des répondants. C'est le cas des

objectifs « Assurer une bonne efficacité du produit »

et « Eviter les risques pour le patient ».

16

Deuxièmement, nous pouvons remarquer que la plupart des

aspects Lean sont reliés aux objectifs BPF. Les auteurs identifient ces

aspects Lean comme étant « cachés derrière des

aspects BPF » (JAIGANESH & SUDHAHAR, 2013). Cependant, certains

aspects Lean n'ont qu'un impact indirect sur le respect des BPF, c'est le cas

des aspects « Flux simple », « Ne pas permettre les

erreurs », « Déploiement de la fonction

qualité » et « Créer de la valeur ».

Cet impact est cependant bien présent, même s'il ne peut pas

permettre de répondre aux principes BPF directement. Ils facilitent le

respect des BPF.

On peut penser que le Lean et les BPF sont liés, mais

que ce lien est indirect : les entreprises pharmaceutiques se concentrent sur

le respect des BPF, car c'est une condition obligatoire pour pouvoir produire

et vendre des médicaments. Elles mettent en place les principes Lean qui

y sont associés de façon indirecte.

Nous pouvons donc conclure que certains aspects Lean ne sont

pas seulement compatibles avec les objectifs BPF, mais peuvent être

confondus, et ont un objectif commun. D'autres n'ont qu'un impact indirect,

même s'ils favorisent le respect des BPF.

La Qualité au centre de la démarche de Lean

Management

Nous avons vu que la qualité du produit fabriqué

est primordiale pour une industrie pharmaceutique. Les Bonnes Pratiques de

Fabrication ont été mises en place pour garantir cette

qualité, en toutes circonstances.

Lorsqu'une stratégie Lean est mise en place sans

l'appui d'un système qualité, cette stratégie pourra avoir

des difficultés à pérenniser les bonnes pratiques. En

effet, lorsque cette démarche d'amélioration est menée par

des consultants ou des experts externes seulement, il y a un risque que «

l'ensemble de la démarche Lean peine à survivre au

départ des équipes » (BELLAÏCHE, BOUVARD, &

HARIVEL, 2015)

De même, lorsqu'une démarche qualité est

mise en place dans une entreprise sans stratégie Lean, cela aboutit

à « un système lourd et complexe, avec une

rentabilité compliquée à démontrer »

(BELLAÏCHE, BOUVARD, & HARIVEL, 2015). Cette vérité est

d'autant plus vraie dans les industries pharmaceutiques, qui doivent prouver

dès leur construction la sûreté des produits, et qui sont

soumises à de nombreux audits.

17

Les démarches Lean et le système de management

de la qualité sont complémentaires : un système de

management de la qualité apporte la stabilité et la

longévité à une démarche Lean souvent menée

en mode projet. A l'inverse, les stratégies Lean permettent une

meilleure agilité, une capacité d'adaptation et une culture

d'efficience à la Qualité.

Pour conclure, ces deux modes de fonctionnement sont

complémentaires, mais ils apparaissent aussi comme indissociable pour

une performance à long terme. Une stratégie Lean a donc un

intérêt particulier pour un service d'Assurance Qualité,

qui a pour but de faire appliquer ce système qualité, et de

veiller à son respect.

Après avoir détaillé

l'intérêt réglementaire à l'application du Lean en

industrie pharmaceutique, nous pouvons maintenant nous demander quels sont les

intérêts économiques d'une telle démarche, pour une

entreprise.

IV. L'intérêt économique d'une

stratégie Lean pour l'entreprise

Pour se protéger des crises financières, qui

affectent leur stabilité, toutes les entreprises cherchent à

améliorer leurs performances, afin de maximiser les profits et minimiser

les pertes. C'est particulièrement vrai depuis les années 2000,

avec la volonté des gouvernements de diminuer les dépenses de

santé.

Nous allons tout d'abord définir la performance de

façon générale. Ensuite, nous étudieront comment le

Lean peut influencer cette performance, à travers la chasse aux

gaspillages.

Qu'est-ce que la performance?

Nous pouvons décrire la performance grâce

à deux outils. Le premier est couramment utilisé dans le domaine

de la gestion de projet. La performance peut être décrite à

l'aide d'un triangle, dont les trois sommets sont une bonne qualité, un

coût maitrisé et des délais respectés :

18

Figure 1 : Modèle de la performance en gestion de

projets

L'évaluation de la performance se fait alors en

analysant l'équilibre entre ces trois dimensions. Cet équilibre

doit correspondre aux besoins du client, et cela influencera sa

satisfaction.

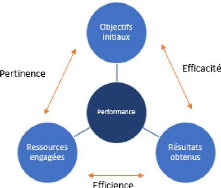

Le deuxième est le modèle de performance de

Gilbert, qui décrit la performance comme « Un équilibre

entre les objectifs visés, les moyens matériels et

immatériels pour les réaliser, et les résultats obtenus

» (GILBERT & YALENIOS, 2017). On peut alors préciser trois

axes d'évaluation de la performance :

- La pertinence, qui est définie par le rapport entre

les objectifs initiaux et les ressources acquises pour les atteindre.

- L'efficience, qui est le rapport entre les résultats

obtenus et les ressources utilisées - L'efficacité, qui est le

rapport entre les résultats obtenus et les objectifs initiaux.

Figure 2 : Schéma représentant le

modèle de performance de Gibert (GILBERT & YALENIOS,

2017)

19

On peut développer la performance d'une organisation en

agissant sur ces trois axes. On cherchera alors à optimiser les

méthodes d'acquisition des ressources pour n'obtenir que ce qui est

nécessaire (pertinence), ou bien améliorer les méthodes de

production des résultats afin de diminuer la consommation des ressources

(efficience) ou encore fixer des objectifs au en tenant compte des

capacités réelles de l'organisation (efficacité).

Ces deux modèles peuvent être appliqués

à un service d'Assurance Qualité, qui agit alors comme une

organisation à l'intérieur de l'entreprise, en étant

à la fois un fournisseur de services, mais aussi un client,

vis-à-vis des autres départements de l'entreprise.

Les gaspillages nuisent à la performance

Nous avons vu précédemment cinq valeurs

appliquées par les japonais sur l'usine Toyota, pour redresser la

performance de l'entreprise :

- Réduire les gaspillages

- Assurer une qualité optimale des produits, dès le

début de la production

- Produire à la demande des clients, pour réduire

les stocks

- Impliquer le personnel de production dans le diagnostic et la

résolution des problèmes

- Favoriser l'amélioration en continu, de façon

dynamique et en intégrant tous les acteurs

concernés

Nous allons voir que la réduction des gaspillages

facilite l'adoption des quatre autres valeurs. Les gaspillages nuisent à

la performance, car ils ajoutent un coût supplémentaire et non

essentiel au cout de fabrication d'un produit. Michael BALLE et Godefroy

BEAUVALLET définissent dans leur ouvrage Le Management Lean

(2016) la marge d'une entreprise. C'est un facteur de rentabilité,

qui représente la différence entre le prix, c'est-à-dire

ce que le client donne pour un produit, et les couts engagés par

l'entreprise pour ce produit :

Marge = Prix - Coût

Selon ces deux auteurs, « toute activité

industrielle a un coût inévitable, auquel s'ajoute un

surcoût évitable : le coût de gaspillage (BALLE &

BEAUVALLET, Le Management Lean, 2016). On peut donc écrire :

20

Marge = Prix -- (Coût inévitable +

surcoût évitable)

En diminuant le surcout évitable, on diminue le

coût global de production, et on augmente donc la marge

engendrée.

Dans la philosophie Lean, le gaspillage est défini

comme « le coût de la non-valeur ajoutée » (

(BALLE & BEAUVALLET, Le Management Lean, 2016). Cela nous amène

à définir le terme de valeur ajoutée, qui peut être

traduit par « la valeur que le client est en droit d'attendre d'un

produit ou service, qui correspond à la satisfaction d'un besoin

» (DEMETRESCOUX, 2017).

Nous retrouvons ici la satisfaction du client, qui est au

coeur d'une démarche qualité. Le gaspillage serait alors

l'utilisation de ressources pour produire un produit ou un service, mais qui

n'ajouterait pas de valeur au produit, du point de vue du client.

Taiichi Ôhno, ingénieur chez Toyota, est le

premier à avoir étudié en détail cette non-valeur

ajoutée. Il montre dans son livre Toyota Production

System4 que la vraie valeur du travail ne représente

qu'une partie du temps des opérateurs, le reste pouvant être

qualifié de gaspillage. Il a ainsi détaillé sept

catégories de gaspillages, qu'il appelle Mudas (déchets

en japonais). Ils peuvent être rencontrés dans tous les domaines,

comme les zones de production ou les espaces de bureaux.

- Surproduction : produire plus que le besoin, ou bien

trop tôt par rapport au besoin. C'est le plus important des types de

gaspillages, car il peut entrainer d'autres types de gaspillages, comme les

stocks.

- Attente : toute ressource (machine, personnel,

matière) à l'arrêt, en attente. Cela entraine des stocks,

mais peut aussi altérer la ressource (péremption de

matière, désengagement du personnel)

- Transport : tout déplacement de ressource

(matériel, personnes, information), qui n'est pas nécessaire

à la production.

4 Source : Source : Taiichi Ôhno, Toyota

Production System : beyond large-scale production, Productivity Press,

(1988)

21

- Stocks : accumulation de plus de matière que

le minimum raisonnable pour la production. Cela engendre un cout très

important, car un stock nécessite de la place qui n'est plus disponible

pour la production, mais il faut aussi garantir de bonnes conditions pour

éviter d'altérer la matière. Enfin, d'un point de vue

comptable, les produits stockés sont une perte, car ils ont

consommé de la ressource, nais n'ont pas encore été

valorisés.

- Mouvement : tout mouvement superflu, qui est

dangereux ou pénible pour le personnel. - Défaut : toute

perte entrainée par une activité qui ne correspond pas à

l'exigence. Cela

concerne aussi les activités qui ne sont pas «

bonnes du premier coup », et qui nécessitent

une correction, ne réparation ou la mise au rebut de la

production.

- Processus excessif (ou sur-qualité) :

processus qui comporte des actions superflues, ou excessivement complexe. Cela

peut être la source d'erreurs, et donc paradoxalement, de

défauts.

Un huitième gaspillage a été

rajouté ultérieurement, et concerne une mauvaise utilisation du

potentiel humain des collaborateurs, par exemple, en ignorant le potentiel des

opérateurs dans les activités d'amélioration continue, qui

sont pourtant au contact de l'outil de production et ses dysfonctionnements.

Ces gaspillages peuvent être engendrés par deux

autres formes de gâchis, qui en sont donc des causes plus profondes. Le

premier est appelé Mura, ou variabilité et le

deuxième Muri, l'excès.

La variabilité et l'excès, des causes de

gaspillages

Le mot Mura désigne en japonais ce qui est

irrégulier, variable ou aléatoire. En pratique, cela se traduit

par des pics d'activités en fin de période, une

répartition inégale de la charge de travail, un manque de

standards conduisant à la variabilité des résultats, mais

aussi des pannes, l'absentéisme, ou encore des ruptures

d'approvisionnement.

Tout cela conduit à produire des gaspillages, qui ont

pour rôle de prévenir ces évènements

aléatoires. On peut penser aux stocks de matière première

ou d'en-cours, pour pallier des ruptures de la chaine de production, ou encore

à l'attente engendrée si ces stocks ne sont pas suffisants. Des

défauts sont aussi engendrés par la variabilité des

processus, qui ne sont alors plus conformes aux exigences.

22

Le mot Muri désigne tout ce qui est excessif

dans une organisation. Cela peut être l'achat d'un trop grand nombre de

machines pour les besoins de la production, une sur-utilisation d'un

équipement, ou bien la fixation de délais excessivement courts,

une surcharge de travail ou de pression sur les employés. Cela peut

entrainer des pannes, qui provoquent des attentes sur la chaine de production,

mais aussi de la fatigue et du stress pour le personnel.

Pour conclure, nous avons vu que l'ensemble des outils Lean

ont pour but de réduire ces gaspillages, en préservant les

ressources utilisées à mauvais escient, et en améliorant

les processus de production, ce qui permet d'augmenter la productivité

d'une entreprise.

Cependant, les Hommes sont au coeur du travail, et de la

performance d'une entreprise. En effet ils dirigent l'entreprise, prennent des

décisions et contrôlent l'outil de production. Quelle est leur

place dans une démarche Lean, et quels sont les apports d'une telle

démarche pour le management ?

V. Les travailleurs et le Lean

Nous avons vu que l'amélioration des performances d'une

entreprise est possible en faisant évoluer trois variables :

l'acquisition des ressources, la fixation des objectifs et la production des

résultats. Ces trois variables sont contrôlées par l'Homme.

Ils sont le socle du travail, et contrôlent l'outil de production, de

l'opérateur au directeur. Nous allons maintenant étudier la place

de l'Homme dans une démarche de Lean Management.

L'importance du développement humain

Dans une industrie, les outils de production ne sont que des

moyens censés simplifier le travail de l'homme et le rendre plus facile.

Selon Ballé et Beauvallet, « la formation est le socle

nécessaire au développement des personnes, et se fait au poste et

une personne à la fois ». (BALLE & BEAUVALLET, Le

Management Lean, 2016)

Le but est d'établir une organisation spécifique

de la formation, avec des standards, qui sont des références sur

la méthode de travail produisant le moins de non-valeur ajouté.

Les équipes sont coordonnées par un travailleur

expérimenté, qui fait appliquer les standards, les règles

de sécurité, etc. ... Les agents les plus

expérimentés dispensent les formations, qui ont pour but de

23

« développer la confiance que chacun a en son

jugement et dans chaque action de son travail » (BALLE &

BEAUVALLET, Le Management Lean, 2016).

La pratique régulière de la formation permet le

« développement des collaborateurs, dont la

finalité est d'accroitre leur autonomie » (BALLE &

BEAUVALLET, Le Management Lean, 2016). Cette autonomie est une source de

satisfaction au travail. Elle permet un meilleur engagement des

salariés, et augmente leurs compétences pour la résolution

des problèmes : l'amélioration continue est mieux

gérée dans les situations de crise, qui ne sont pas

décrites dans les standards mais nécessitent des prises de

décision efficaces. Les processus sont ainsi plus efficients, et la

performance de l'entreprise en est accrue.

Intérêt de la démarche pour un manager

Un manager a pour rôle d'accompagner une équipe,

pour l'amener à réaliser la stratégie fixée par

l'entreprise. Il est responsable de la productivité de ses

collaborateurs et des résultats finaux. L'application d'une

démarche Lean au sein de son équipe a plusieurs avantages.

Le premier point positif est qu'une stratégie Lean

permet de donner du sens au travail effectué. Les activités se

concentrent sur ce qui a réellement de la valeur pour le client, qui est

au centre de la démarche. Les activités qui n'ont pas de valeur

ajoutée sont améliorées ou optimisées.

De plus, la recherche de gaspillages dans les activités

réalisées permet aussi de réaliser des économies

d'énergie et de temps. Ces ressources économisées pourront

être utilisées pour d'autres activités plus valorisantes et

à forte valeur ajoutée, comme pour réaliser des projets

d'amélioration par exemple.

Enfin, les collaborateurs sont plus efficaces au quotidien. La

résolution des problèmes est facilitée par le gain

d'autonomie des individus. Cela est permis par la montée en

compétence des personnes, et la prise en compte des capacités et

des talents de chacun.

Effets sur la santé et la sécurité des

travailleurs (INRS, 2016)

La sécurité des travailleurs et leur

santé est au coeur de la démarche de Lean Management. En effet,

la stratégie Lean, visant à optimiser et simplifier les

tâches en supprimant le gaspillage,

24

ne prend pas seulement en compte l'environnement de travail et

l'outil de production, mais aussi l'homme et ses comportements.

L'ergonomie au poste de travail est importante dans

l'amélioration des processus. Des mouvements appropriés, et un

espace de travail pertinent et adapté permettent de réduire les

risques, d'une part pour le travailleur qui sera plus efficace et moins

fatigué, et d'autre part pour le produit, car cela réduit les

probabilités d'erreurs et donc de défauts.

De plus, l'amélioration de la performance, qui s'appuie

notamment sur huit gaspillages vus précédemment, doit aussi

être appliquée à l'homme. Par exemple, il est

préconisé d'étudier « les mouvements de pied, de

main et des yeux. Il faut voir les gestes répétitifs,

les efforts musculaires, les postures contraignantes, les surcharges cognitives

» (BALLE & BEAUVALLET, Le Management Lean, 2016).

L'implication de la hiérarchie dans l'ergonomie au

poste de travail des salariés a un autre effet : « l'ergonomie

est un excellent sujet pour déclencher l'implication » (BALLE

& BEAUVALLET, Le Management Lean, 2016). En s'intéressant au travail

des personnes, et à leur bien-être physique, la hiérarchie

montre aux salariés qu'ils ont de la valeur pour l'entreprise, et qu'ils

ne sont pas qu'un outil pour produire. Les chantiers d'ergonomie symbolisent

alors « le coeur du contrat social : les managers s'engagent à

améliorer les conditions d'emploi, et les employés contribuent

aux efforts de la société » (BALLE & BEAUVALLET, Le

Management Lean, 2016).

Cependant, l'INRS (Institut National de Recherche et de

Sécurité) propose un dossier sur les risques liés à

la mise en place d'une stratégie Lean dans une entreprise. Cette

étude (INRS, 2016) apporte un regard critique sur ces démarches,

et mets en avant les différences de mises en oeuvre selon les

entreprises.

Le premier point abordé concerne les changements

organisationnels induits par la mise en place d'une démarche

d'amélioration Lean. L'INRS constate « un manque de formations

adéquates, et d'évaluation des impacts potentiels sur le

personnel » (INRS, 2016). Nous avons pourtant mis en lumière

l'impact de la formation sur l'implication des travailleurs dans le Lean, et

constaté l'importance du développement des compétences. Il

est donc important de ne pas

25

négliger la dynamique d'apprentissage d'une

stratégie Lean, pour ne pas faire du déploiement et du maintien

de la démarche une finalité, mais un moyen de s'améliorer

continuellement.

De plus, l'INRS estime que « considérer les

actions à éliminer sur le seul critère de la valeur

ajoutée, du point de vue du client peut conduire à supprimer des

éléments essentiels à leur santé et à la

performance globale de l'entreprise » (INRS, 2016). La difficulté

réside donc dans l'évaluation de la valeur ajoutée

supposée des actions, pour le client. Dans le cas où un service

interne d'une entreprise peut être considérée comme une

organisation à part entière, on pourra prendre en compte le

client final, c'est-à-dire celui qui utilisera le produit ou qui

bénéficiera du service, mais aussi les clients

intermédiaires : le personnel de l'entreprise qui interagit ou est

impacté par un processus, ou bien une entreprise intermédiaire.

La valeur ajoutée d'une action doit alors être

évaluée en fonction de tous ces acteurs.

Pour conclure, nous avons pu voir que la place des

travailleurs dans le Lean est centrale. Le développement humain est une

condition nécessaire pour la viabilité des démarches

d'amélioration continue, mais aussi un moyen d'améliorer la

performance de l'entreprise. Il est aussi indispensable d'accompagner les

travailleurs dans le changement qu'implique une démarche Lean. Enfin, la

valeur ajoutée ne doit pas seulement être définie en

fonction du client final, mais aussi en fonction des intermédiaires.

VI. Conclusion de l'état de l'art

Tout d'abord, nous avons étudié

l'évolution du concept de la qualité en industrie, depuis les

révolutions industrielles au XIXe siècle, jusqu'à

l'apparition du Lean au Japon après la deuxième guerre mondiale,

qui est parvenu en occident sous l'appellation Qualité totale, dans les

années 70 et 80.

Ensuite, nous avons examiné l'importance des

réglementations, et plus précisément des Bonnes Pratiques

de Fabrication. Ce référentiel, édité par l'ANSM,

est une obligation en industrie pharmaceutique, pour pouvoir produire et vendre

des médicaments.

Alors, nous nous somme demandés si une démarche

de Lean Management est compatible avec le respect des Bonnes Pratiques de

Fabrication. La première question de recherche soulevée

26

concernait les opportunités et les limites d'une telle

démarche dans un service d`Assurance Qualité.

Premièrement, nous avons pu comprendre que les BPF et

le Lean sont compatibles et fonctionnent en synergie : le Lean apporte de

l'agilité et des capacités d'adaptation à un

système qualité, qui procure stabilité et

longévité aux démarches Lean. Il faut cependant adapter

l'environnement BPF à la philosophie Lean, et ajuster les principes Lean

aux obligations engendrées par le respect des BPF. Nous avons aussi vu

que la plupart des principes Lean sont retrouvés dans les BPF, et

peuvent avoir le même but.

Ensuite, nous avons étudié

l'intérêt économique du Lean Management, qui permet

d'améliorer les performances d'une entreprise. La stratégie Lean

vise à identifier et supprimer les sources de gaspillages, qui sont

consommateurs de ressources et n'apportent pas de valeur ajoutée au

produit.

Enfin, nous nous sommes intéressés à la

place du travailleur dans les stratégies Lean, et à son

intérêt managérial. Nous avons ainsi découvert

l'importance du développement humain dans cette philosophie Lean, et

avons expliqué les avantages procurés à un manager sur la

gestion d'une équipe. Enfin, nous avons étudié les effets

d'une mauvaise application de cette démarche sur la santé et la

sécurité des personnes.

Nous allons maintenant nous interroger sur la validité

des hypothèses soulevées pendant cet état de l'art, dans

une entreprise de production pharmaceutique comme Novo Nordisk. Pour cela, nous

allons tout d'abord présenter cette entreprise et définir le

contexte de l'étude, puis nous détaillerons la

méthodologie de recherche adoptée. Nous expliquerons ensuite les

résultats obtenus à travers cette enquête, et nous

tenterons de répondre à la question de recherche

soulevée.

27

PARTIE 2 : Enquête

I. Contexte de l'étude

1) Présentation de l'entreprise

Novo Nordisk est une entreprise de santé danoise. Elle

s'est spécialisée, depuis sa création en 1923, dans la

production d'insuline et de dispositifs d'injection. Aujourd'hui leader mondial

dans le traitement du diabète, le groupe occupe également une

place de premier plan dans le traitement de l'hémophilie et des

déficits en hormone de croissance.

Le groupe représente à ce jour plus de 43 000

employés à travers le monde et possède des filiales dans

80 pays, et leurs produits sont distribués dans plus de 170 pays. Il

totalise un chiffre d'affaire annuel à hauteur de 14,9 milliards

d'euros, et réinvestit en recherche et développement à

hauteur de 13% du CA. Il fournit plus de 50% de l'insuline mondiale,

utilisée par plus de 29 millions de personnes.

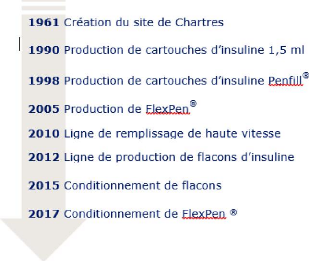

Figure 3: Bref historique du site de Chartres

Extension FlexTouch

28

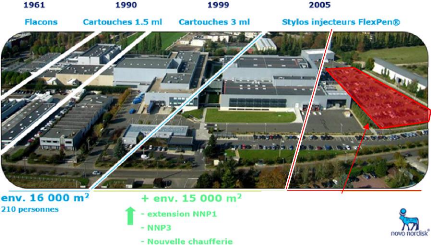

Figure 4 : Evolution du site Novo Nordisk

Chartres

Le diabète et l'insuline

Comme nous l'avons vu précédemment, Novo Nordisk

est une entreprise de production pharmaceutique spécialisée dans

la production d'insuline, à destination des humains. L'insuline est une

hormone, normalement sécrétée par des cellules

spécifiques du pancréas. Elle permet l'absorption du glucose dans

le sang par les cellules adipeuses et musculaires.

Chez les personnes diabétiques, le corps est incapable

de transporter le sucre du sang vers ces cellules, et cela entraine un

excès de sucre dans le sang. Les complications engendrées par le

diabète, qui est une maladie chronique, sont multiples et peuvent

être graves, affectant les yeux, les reins, les nerfs et les pieds. Cette

maladie favorise aussi les maladies cardiaques et l'hypertension

artérielle.

L'insuline produite par Novo Nordisk est une hormone de

synthèse. Comme les produits seront injectés dans les muscles des

patients, ils doivent être strictement stériles,

c'est-à-dire qu'ils ne doivent contenir aucun micro-organisme ou

particules. L'insuline étant une hormone sensible à la chaleur,

une stérilisation en fin de processus est impossible, car cela

détruirait ses propriétés. Le produit est formulé,

puis stérilise par filtration, et enfin rempli dans des

29

cartouches ou des flacons. Il est donc obligatoire d'assurer

la stérilité du produit depuis sa filtration jusqu'à la

fin du remplissage, où les contenants sont fermés.

L'organisation de Novo Nordisk

Figure 5 : Représentation de la chaine de valeur

de Novo Nordisk.

Novo Nordisk est organisé en plusieurs

départements. Le département « Product Supply (PS)

» (pour fourniture de produits) se concentre sur la fabrication de

produits pharmaceutiques, de la planification de l'approvisionnement à

la distribution aux patients.

Figure 6: Schéma du processus de production

simplifié

Les matières premières vont être

fabriquées par le département « Diabetes API »

dont les sites sont principalement basés au Danemark. Elles sont ensuite

acheminées vers les sites de production de produits finis

diabétiques, comme celui de Chartres, afin de poursuivre les

étapes suivantes du processus de fabrication des médicaments.

Le premier process mis en oeuvre est le service Lavage et

Stérilisation, qui a pour objectif principal le lavage et la

stérilisation du matériel utile à la production.

Pendant le processus de formulation, l'insuline va tout

d'abord être préparée dans des cuves. Cette étape

permet la solubilisation des cristaux d'insuline provenant du Danemark afin

d'obtenir une formule liquide stable, de concentration suffisante, en fonction

du produit à formuler. Une fois cette étape effectuée,

l'ensemble préparé est stérilisé par filtration

stérilisante

30

à l'aide d'un filtre suffisamment fin pour ne pas

laisser passer les virus, bactéries ou autres particules.

L'étape suivante est celle du remplissage, où

les cuves de formulation vont être connectées aux lignes de

remplissage, via des filtres stérilisants. Ce processus permet le

remplissage aseptique de l'insuline stérile dans les cartouches ou

flacons. Le remplissage est une étape critique car le produit est

stérile et doit conserver ses propriétés, malgré la

manipulation humaine. Cela s'effectue sur des lignes automatisées, dans

une atmosphère strictement contrôlée afin de ne contenir

aucun micro-organisme ou poussière. Pour cela, le personnel de

production doit respecter un comportement aseptique très strict

Une fois remplies, les cartouches ou les flacons seront

inspectés par le process « Inspection », à l'aide

d'automates, et seront ensuite acheminés aux services suivants. Les

cartouches produites vont pouvoir être assemblées avec les 13

autres pièces composant un stylo insulinique appelé FlexPen

® et ainsi obtenir un stylo fonctionnel. Cette étape ne concerne

pas les flacons.

Et pour finir, les stylos et les flacons vont être

conditionnés et stockés en magasin. Les services Planification et

Chaine d'Approvisionnement géreront le transport des produits vers les

filiales.

2) Le Lean chez Novo Nordisk

Culture d'entreprise

Chez Novo Nordisk, la culture d'entreprise est très

centrée sur le Lean et l'amélioration des performances. Dix

valeurs essentielles permettent de résumer cette culture :

1. Nous créons de la valeur en centrant notre

activité sur les besoins du patient.

2. Nous nous fixons des objectifs ambitieux et aspirons à

l'excellence.

3. Nous sommes responsables de notre performance

financière, environnementale et sociale.

4. Nous innovons dans l'intérêt de nos

partenaires.

5. Nous construisons et entretenons de bonnes relations avec

nos principaux partenaires.

6. Nous traitons chacun avec respect.

7. Nous plaçons la performance individuelle et le

développement personnel au coeur de nos préoccupations.

8.

31

Nous proposons un environnement de travail sain et motivant.

9. Nous recherchons l'agilité et la simplicité

dans tout ce que nous entreprenons.

10. Nous ne transigeons jamais sur la qualité et

l'éthique professionnelle

Ces valeurs sont expliquées dès la

première journée sur le site, et font partie de la semaine

d'intégration. Elles sont affichées sur plusieurs salles de

production, et définissent également un comportement à

adopter au sein de l'entreprise, qui responsabilise au fait que les produits

sont pour des patients et non de simples clients.

Outils Lean appliqués chez Novo Nordisk

Résolution systématique des problèmes

Le SPS, ou Systematic Problem Solving

(résolution systématique des problèmes), aussi

appelé méthode 8D pour huit disciplines, est un outil sous forme

de tableau A3 qui est une manière systématique de gérer

les problèmes grâce à 8 étapes

complémentaires (Annexe 1) :

- Perception initiale du

problème : il faut décrire l'écart par

rapport à un objectif.

- Clarification du problème :

il est possible d'aller sur le terrain, poser des questions aux personnes

concernées pour mieux cerner le problème, prendre des photos,

prendre connaissance des standards et du mode opératoire, utiliser les

données disponibles et les mettre sous forme de graphique (Pareto,

graphique des tendances), établir la tendance et l'historique,

décomposer le problème en sous-problèmes, pour mieux le

clarifier

- Point d'apparition : on

remonte le processus à partir de l'endroit où le problème

a été observé.

- Actions provisoires : on

détermine les actions possibles pour maitriser et contenir rapidement le

problème avant d'en connaitre les causes racines.

- Causes et effets : on rappelle le

problème spécifique à traiter et son point d'apparition,

on invite les experts, et on réalise un brainstorming pour collecter

toutes les causes possibles. On définit ensuite les causes les plus

probables pour poursuivre les investigations.

- Investigations / causes :

Investigation sur les causes retenues à la suite du Brainstorming /

Ishikawa, on utilise les données retenues et on réalise des plans

de test. On définit précisément les conditions de test et

les résultats attendus. Ainsi cela permet

32

de déterminer la cause directe. Ensuite,

l'utilisation de la méthode « 5Pourquoi » permet d'aboutir

à la cause racine, qu'il faut traiter pour empêcher la

réapparition du problème.

- Actions définitives : on

détermine les actions correctives pour traiter la cause racine et

traiter les contributeurs identifiés pendant les investigations. On

contrôle l'efficacité de ces contremesures.

- Partage : on communique le document

en format A3 et les actions correctives afin de partager les connaissances

acquises et éviter l'apparition du problème sur d'autres

équipements, processus ou sites.

Performance Board (PB)

Le Performance Board (ou tableau de performances) est

un système de management visuel. Il consiste à détecter et

résoudre les problèmes le plus tôt possible avant qu'ils ne

deviennent plus complexes. Pour cela, on utilise des standards de performance

ou KPI (Key Performance Indicator, pour indicateur clé

de performance) pour mesurer les variations et les déviations.

Les tableaux de performance sont un élément

clé dans la façon de travailler chez Novo Nordisk. Ils expriment

le concept du management visuel selon lequel les problèmes doivent

être visibles le plus tôt possible.

Les Performance Board se font sous forme de réunions

quotidiennes de l'équipe. A la fin de la réunion, le responsable

du Board définit les priorités et les points de focalisation.

Cela permet de prendre des actions immédiates pour corriger le

problème, ou, le cas échéant, faire remonter les

problèmes détectés dans l'équipe jusqu'au niveau du

directeur du site, en moins d'une demi-journée. Ainsi, la succession des

Performance Boards permet une remontée rapide des décisions qui

doivent être prises à un niveau supérieur.

Service cLean

Un service dédié à l'application du Lean

dans l'entreprise, permet à chacun de bénéficier de

conseils et d'une aide pour appliquer les principes Lean au quotidien. Les

partenaires cLean (pour current Lean, Lean actuel) participent

à la résolution des problèmes en contribuant aux A3

notamment.

33

II. Méthodologie de recherche

Rappel de la problématique

En étudiant l'évolution du concept de la

qualité jusqu'à la stratégie Lean, puis en mettant en

lumière l'importance des Bonnes Pratiques de Fabrication au sein de

l'industrie pharmaceutique, nous avons pu soulever la question de recherche

suivante :

La démarche de Lean Management est-elle compatible avec

le respect des Bonnes Pratiques de Fabrication ?

Nous avons ensuite étudié le Lean Management

dans un environnement respectant les bonnes Pratiques de Fabrication, amenant

ainsi la question de recherche suivante :

Quelles sont les opportunités et limites d'une

démarche Lean Management dans un service d'Assurance Qualité, qui

doit respecter les Bonnes Pratiques de Fabrication ?

Grâce à la littérature, nous avons

proposé plusieurs hypothèses de réponse :

- Le Lean a tout d'abord un intérêt

réglementaire : les BPF et le Lean sont compatibles, à certaines

conditions. Des propositions sont émises pour pouvoir appliquer le Lean

dans un milieu respectant les BPF, fixant ainsi les enjeux du Lean dans

l'industrie pharmaceutique. Une adaptation de certains principes est toutefois

nécessaire.

- Le Lean a aussi un intérêt économique

pour les industries pharmaceutiques : il permet d'accroitre durablement la

performance de l'entreprise, en évitant les activités à

non-valeur ajoutée.

- Le Lean a enfin un intérêt humain et

managérial, car il permet le développement des personnes,

à travers l'autonomie et la prise en compte de la santé du

collaborateur.

Après avoir exposé la place du Lean dans

l'entreprise Novo Nordisk, nous allons tenter de valider ces

hypothèses.

Les différentes postures de recherche

Afin d'organiser les recherches sur le terrain, j'ai d'abord

choisi de comparer les différentes postures

épistémologiques afin de déterminer celle qui serait la

plus adaptée à ce projet.

34

D'après D. Leroy5, les postures de recherche,

adaptés de Perret et Girod-Séville (1999) et Giordano (2003),

peuvent être classifiés ainsi :

|

Positivisme

|

Interprétativisme

|

Constructivisme

|

|

Quelle est la

nature de la

connaissance ?

|

La réalité est une

donnée objective

indépendante des

sujets qui

l'observent

|

La réalité est

perçue/interprétée par des sujets

connaissants

|

La réalité est une

construction de sujets

connaissants qui

expérimentent le

monde

|

|

Comment la

connaissance est

engendrée ?

|

Indépendance :

Le chercheur n'agit

pas sur la réalité

observée

|

Empathie :

Le chercheur interprète ce que les acteurs disent ou font,

qui eux-mêmes

interprètent l'objet de

recherche

|

Interaction :

Le chercheur

coconstruit des

interprétations et/ou

des projets avec les acteurs

|

|

Quels sont la

valeur et le statut

de la

connaissance ?

|

Expliquer, corroborer :

Fondé sur la

découverte de

régularités et de

causalités

|

Comprendre :

Fondé sur la

compréhension

empathique des

représentations d'acteurs

|

Construire :

Fondé sur la

conception d'un

projet

|

Tableau 3: Postures de recherche, d'après Perret

et Girod-Séville (1999) et Giordano (2003)

Dans le cadre de cette étude, j'ai choisi d'utiliser

les postures positivistes et interprétativistes, et donc de mener cette

recherche en deux étapes. La première étape utilisera la

posture positiviste, et consistera à l'élaboration puis

l'administration d'un questionnaire, pour identifier une corrélation

avec l'analyse théorique, menée en première partie. La