|

République Algérienne Démocratique et

Populaire

Ministère de L'Enseignement Supérieur et

de

La Recherche Scientifique

Ecole Nationale

Supérieure Polytechnique

Département Génie

Chimique

Thème: Simulation d'un train de traitement

de gaz à l'aide des outils HYSYS et PRO

II

Proposé et dirigé par: Etudié

par:

Mr E.H.BENYOUSSEF Mr A.GOURI

Mr A.LAMECHE Mr K.LEMLOUMA

PROMOTION JUIN 2009

A mes très chers parents qui ont toujours

été là pour moi, et qui m'ont donné un magnifique

modèle de labeur et de persévérance. J'espère

qu'ils trouvent dans ce travail toute ma reconnaissance et tout mon

amour.

A mesfrères et mes soeurs Sans oublier ma

fiancée A toute mafamille

A tous mes amis

Je dédie ce mémoire

A mes parents pour leur aide et leur amour

A

mesfrères et ma soeur

A Ayoub, Maroua et Hichem

A toute ma

famille

A tous mes amis

Je dédie ce modeste

travail.

Kamel LEMLOUMA

Remerciement

Cette étude a été réalisée

au sein de la structure GTFT (centre de production de gaz naturel à

Illizi), sous la direction du Professeur .E-H. BENYOUSSEF et de Monsieur

A.LAMECHE (Chef service process à GTFT).

Nous tenons à témoigner notre profonde

reconnaissance à Messieurs E-

H.BENYOUSSEF et Mr.A.LAMECHE, pour nous avoir confiés

ce sujet ; mais aussi pour les encouragements, conseils précieux, et les

orientations qu'ils nous ont prodigués sans lesquels ce travail n'aurait

pas pu aboutir. Qu'ils trouvent ici l'expression de notre profonde

gratitude.

Nous tenons à exprimer notre profonde gratitude à

Madame F.SOUAHI Maitre de conférences, de nous avoir fait l'honneur

d'accepter la présidence du jury.

Ainsi que Madame A.MEFTI Maitre de conférences à

ENP, Monsieur A.SLATNIA Professeur à ENP,

Trouvez l'expression de nos vifs remerciements pour avoir

accepter d'être membre de notre jury.

Nos remerciements au personnel du groupement TFT pour leur aide

et leur compréhension.

Simulation d'un train de traitement de gaz à

l'aide des outils PRO II et HYSYS Résumé:

Ce travail porte sur la simulation d'un procédé

de traitement de gaz utilisant un turborxpander pour la

récupérations des liquides du gaz naturel .la comparaison des

résultats obtenus par les deux simulateurs ,l'influence de la

déplétion du gisement sur le process de l'usine, la

nécessité d'installer une nouvelle unité de Boosting pour

revenir aux conditions optimales de fonctionnement .vérifier , par le

biais de simulation, si les modifications apportées au process

après l'intégration du Boosting sont justifiées par le

projet.

Mots clés: Simulation, gisement,

déplétion, turboexpander, Boosting.

Simulation of a gas treatment plant with simulators PRO

II and HYSYS Summry

This work talk about a simulation of a gas treatment plant

witch used a turboexpander for liquids recovery from Natural gas Comparison of

results obtained with simulators, the effect of fall pressure of raw gas on the

plant's process .installation of a booster compressor to back on optimal

conditions .check with simulation if the introduced modifications after booster

compressor installation are justified.

Key words: Simulation, raw gas, fall pressure,

turboexpander, booster compressor.

Glossaire

Boosting : unité de compression de gaz

lors de son dépletion au niveau du gisement . Cold box :

ou boite froide, c'est un ensemble de deux

échangeurs de chaleur placés en parllele dont le but est de

refroidir le gaz.

Joule-thomson : une vanne qui fait une

détente de type isenthalpique.

Sécheurs : équipement

destinés à purifier le gaz de l'eau à l'aide des tamis

moléculaires. Slug catcher: séprateur primaire

ou le gaz brut provenant des puits subit une séparation triphasique

(gaz, condensate, et eau).

Turboexpander : une turbine d'expansion à

travers laquelle le gaz subit une détente Isentropique.

Liste des abréviations

XV : slug catcher ou séparateur

primaire.

E2 : échangeur de chaleur (rebouilleur ou

condenseur).

TIC : régulateur de

température.

PFD : diagramme de circulation de

fluides.

V4 : ballon séparateur (ballon de flash,

ballon de reflux).

T6/T2 : tour de traitement (colonne de

distillation, tamis moléculaire). PV : vanne de

régulation de pression.

C8 : un compresseur ou un détendeur

SOMMAIRE

Introduction 1

Chapitre I: Généralités

sur le traitement et le fractionnement du gaz à

Condensât 3

I.1. Généralités 4

I.2. Séparation des condensats 7

I.3. Opérations de purification .8

I.3.1. Absorption par un solvant ..9

I.3.2. Perméation gazeuse 10

I.4. Déshydratation .10

I.4.1. Déshydratation par adsorption ..11

I.5. Le transfert thermique ..12

I.6. Fractionnement des condensats 13

I.6.1. Fractionnement par réfrigération 14

I.7. Description des procédés de traitement de gaz

16

I.7.1. Le procédé PRICHARD 16

I.7.2. Le procédé HUDSON 17

Chapitre II : Présentation du champ du Gaz GTFT 23

II.1.Situation géographique 24

II.2.Développement et capacité du champ .25

II.2.1.Roche mère et genèse des hydrocarbures

.25

II.2.2.Description du réservoir 25

II.2.3. Historique de production 26

Chapitre III : Description du procédé du traitement

du Gaz GTFT 31

III.1. Description générale de l'usine de

traitement de Gaz GTFT 32

III.1.1. Section de refroidissement et séparation primaire

..33

III.1.2. Section de déshydratation ...35

III.1.3. Section de refroidissement et de détente 36

III.1.4. Section de fractionnement ..37

III.2. Description de la section Boosting 39

III.2.1. Rappel thermodynamique sur la compression 39

Chapitre IV : Simulation 42

IV.1. Présentation des simulateurs PRO II et HYSYS

..43

IV.1.1. Définitions ..43

IV.1.2. Modèle thermodynamique .43

IV.1.3. Les simulateurs HYSYS et PRO II 44

IV.2. Choix du modèle thermodynamique .47

IV.2.1. Utilisation du facteur de compressibilité 47

IV.2.2. Utilisation des équations d'état ..47

IV.2.3. Etendue d'utilisation des équations d'état

50

IV.2.4. Recommandations des modèles .51

VI.2.5. Choix d'un modèle thermodynamique 52

IV.3. La simulation d'un train de traitement de gaz GTFT 55

IV.3.1. Le cas design ..55

IV.3.2. Le cas actuel 57

IV.3.3. La baisse de pression (sans Boosting) 60

IV.4. Simulation d'un train de traitement de gaz avec

l'intégration de

Boosting ..62

IV.4.1. Le reflux du stabilisateur 63

IV.4.2. L'échangeur E2-1208 ...65

IV.4.3. La boucle d'huile du rebouilleur E4-1402 67

IV.5. Etude technico économique du projet Boosting 70

IV.5.1. Les critères de choix d'un investissement ..70

IV.5.2. Etude de la rentabilité du projet Boosting

...70

Conclusion .75

Références bibliographiques 77

Annexes .78

Liste des figures

Figure 1 : Traitement du gaz naturel [2] .5

Figure 2: Chemins thermodynamiques des procédés

dans l'enveloppe des

phases [3] .....6

Figure 3 : Séparateur horizontal 7

Figure 4 : Séparateur vertical .8

Figure 5 : Schéma de principe d'une opération de

traitement par absorption......9

Figure 6 : Peméation gazeuse schéma de principe [4]

10

Figure 7 : Procédé de déshydratation par

adsorption ....11

Figure 8 : Schéma fonctionnel d'un échangeur de

chaleur [6] .13

Figure 9 : Fractionnement par réfrigération 14

Figure 10 : Réfrigération par détente

isenthalpique [7] .15

Figure 11 : Réfrigération par turbine d'expansion

[7] 15

Figure 12 : Schéma simplifié du

procédé PRICHARD ..17

Figure 13: Schéma simplifié du

procédé HUDSON ..18

Figure 14 : Le diagramme enthalpie -entropie (détente

isenthalpique) .19

Figure 15: le diagramme enthalpie -entropie (détente

isentropique) .20

Figure 16 : Température en fin de détente .22

Figure 17 : Situation géographique du GTFT 24

Figure 18 : Coupe de réservoir 25

Figure 19 : La production de gaz sec du champ GTFT [11] .26

Figure 20: La production en G P L du champ GTFT [11] .27

Figure 21 : La production en Condensat du champ GTFT [11] 27

Figure 22: Schéma bloc de l'usine GTFT ..33

|

Figure 23 : L'enveloppe des phases sortie E2-1002/1003

|

34

|

|

Figure 25 : Schéma bloc de la section Boosting

|

39

|

|

Figure 26: Courbe de performance typique pour un compresseur

|

41

|

|

Figure 27 : Structure générale d'unsimulateur

|

44

|

|

Figure 28 : L'interface du simulateur HYSYS

|

.46

|

|

Figure 29: Le choix du modèle thermodynamique

|

53

|

|

Figure 30 : Impact de la baisse de pression sur la production du

gaz sec

|

..60

|

|

Figure 31 : Impact de la baisse de pression sur la production du

GPL

|

..61

|

|

Figure 32 : Impact de la baisse de pression sur la production du

condensat......

|

61

|

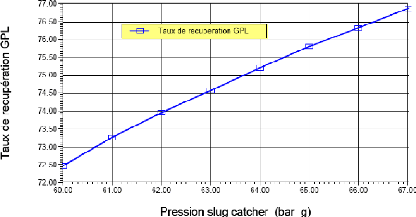

Figure 33: L'influence de la baisse de pression sur le taux de

récupération en GPL .62

|

Figure 34 : L'emplacement de l'échangeur E2-1208

|

.66

|

|

Figure 35 : La modification apportée à la boucle

d'huile

|

.69

|

|

Figure 36 : Rentabilité d'un investissement

|

72

|

Liste des tableaux

Tableau 1 : la distribution des puits sur les trunklines 28

Tableau 2 : Comparaison des propriétés physiques de

PROII et HYSYS .45

Tableau 3 : Comparaison des propriétés critiques

dans HYSYS et PRO II......46

Tableau 4 : Les modèles recommandés dans un

simulateur 52

Tableau 5: Le domaine d'application de PR et SRK8 54

Tableau 6 : Comparaison des quantités produites (cas

design) ..56

Tableau 7 : Spécifications des produits pour le cas design

56

Tableau 8 : Les paramètres de marche usine (cas actuel)

..58

Tableau 9 : Les quantités produites pour le cas actuel

...58

Tableau 10 : Les spécifications des produits (cas actuel)

...59

Tableau 11 : L'alimentation du stabilisateur pour le

scénario 2012 ..64

Tableau 12 :L'alimentation du stabilisateur pour le

scénario 2015 64

Tableau 13 :Les températures à l'entée et

à la sortie du E2-1207 ..65

Tableau 14 : La température du condensat sortie E2-1208

66

Tableau 15 : La quantité liquide du deethaniseur T6-1401

avec la baisse de

pression 67

Tableau 16 : La quantité de chaleur échangée

dans le rebouilleur E4-1402.....68 Tableau 17 : Prix des équipements du

Boosting 73

Introduction

Devant les enjeux économiques et la flambée des

prix du pétrole et les nouvelles recommandations pour la

réduction des rejets de gaz à l'atmosphère, cause

principale du réchauffement de la terre, le gaz naturel se positionne

comme étant une source d'énergie alternative et relativement

propre.

Ces qualités le positionne pour jouer un rôle

énergétiquement croissant dans le développement

économique, l'importance des réserves et les avantages qu'il

présente sur le plan environnemental favorisent son utilisation,

notamment dans des secteurs à forte valeur ajoutée : industries

de précision, production d'électricité et

pétrochimie.

Les coûts techniques de production, de traitement et

surtout de transport du gaz naturel restent toutefois élevés et

représentent un handicap de taille, Cette difficulté est d'autant

plus réelle que la plus grande part des réserves de gaz naturel

est située en mer ou dans des zones difficiles.

Le traitement du gaz naturel consiste à séparer

au moins partiellement certains des constituants présents à la

sortie des puits tels que l'eau, les gaz acides et les hydrocarbures lourds

pour amener le gaz à des spécifications de transport ou à

des spécifications commerciales, Les spécifications à

respecter pour les gaz traité sont liées soit aux conditions de

transport, soit aux conditions d'utilisation.

La répartition de ces traitements entre les lieux de

production et de livraison résulte de considérations

économiques, Il est généralement préférable

de ne réaliser sur le site de production que les traitements qui rendent

le gaz transportable.

Compte tenu des différences entre les

spécifications de transport et les spécifications commerciales,

un traitement complémentaire peut être requis avant que le gaz ne

soit expédié dans le réseau de distribution, Ainsi, le

traitement réalisé pour obtenir les spécifications de

transport peut être accompagné d'un fractionnement, dans le but

d'obtenir une fraction liquide comprenant les GPL (propane, butane), il

apparaît avantageux de valoriser cette fraction liquide

séparément ,dans certains cas particuliers, une séparation

d'azote peut être nécessaire et une récupération

d'hélium est envisageable, si le gaz naturel en contient.

SONATRACH, TOTAL et REPSOL viennent de mettre

en production le champ de gaz naturel de Tin Fouye

Tabankort (TFT), situé dans le sud-est de l'Algérie,

à environ 1300 k m d'Alger, Ce champ est exploité conjointement

par les trois partenaires qui sont liés par un contrat de partage de

production signé en janvier 1996 pour une durée de vingt ans

à compter du démarrage de la production.

Vu la nature du gaz brut du gisement du champ GTFT (Gaz

humide), le traitement se fait comme suit:

- La séparation des fractions liquides

éventuellement contenues dans l'effluent des puits (fraction liquide

d'hydrocarbures, eau libre).

- La récupération du GPL (Gaz Pétrole

Liquéfié), contenue dans la fraction vapeur, issue de la

séparation primaire

Le gisement de gaz GTFT connaît depuis quelques

années une déplétion de la pression du gisement suivi

d'une variation de la composition de l'effluent, qui se manifeste par la baisse

de la production et du taux de récupération GPL, Afin de palier

à ce problème, GTFT a lancé un projet pour la

réalisation d'une section Boosting afin d'augmenter la pression à

l'entrée des trains.

Dans le cadre de notre projet de fin d'études, nous

nous sommes intéressés à la simulation du train de

traitement du champ gazier GTFT sans et avec intégration de la section

Boosting à l'aide des outils de simulations PRO!! et

HYSYS, Cela nous a permis d'une part de nous initier aux logiciels de

simulations et d'autre part, de développer nos connaissances dans le

domaine des procédés gaziers.

Notre objectif est de :

- Observer et analyser l'influence de la baisse de la

pression et la variation de la composition du gaz brut à

l'entrée des trains sur la qualité et les quantités des

produits expédiés (taux de récupération des

liquides).

- Intégrer une section Boosting dans le

procédé et atteindre par simulation les résultats induits

par cette modification.

- Comparer les résultats obtenus par les deux

simulateurs.

Chapitre I:

Généralités sur le traitement et

le

fractionnement du gaz à condensât

I.1.Généralités

Au cours d'un procédé de traitement de gaz

naturel. certains composants des gaz naturels doivent être extraits soit

pour des raisons imposées par les étapes ultérieures de

traitement ou de transport, soit pour se conformer à des

spécifications commerciales, il peut être nécessaire

d'éliminer au moins partiellement :

> l'hydrogène sulfuré H2S toxique et corrosif

;

> le dioxyde de carbone CO2, corrosif et de valeur thermique

nulle ;

> le mercure, corrosif dans certains cas ;

> l'eau, conduisant à la formation des hydrates;

> les hydrocarbures lourds, condensant dans les réseaux

de transport;

> l'azote, de valeur thermique nulle.

C'est la raison pour laquelle des opérations de

séparation, de déshydratation et de fractionnement des condensats

sont envisagées dans le but est de fournir un produit conforme aux

exigences,la figure 1 illustre les différentes étapes

nécessaires au traitement du gaz naturel afin de récupérer

les hydrocarbures lourds (condensat), et la fraction GPL (propane et butane)

[1].

Gaz et liquides des puits

Sulfures

Désacidification

Condensats

GPL

Compression du gaz

résiduel

Gaz d'entrée

Eau libre

CO2

Traitement du gaz

Déshydratation

Récupération des

hydrocarbures

Traitement des

hydrocarbures

Récupération

d'hélium

Gaz commercial

Liquéfaction

Gaz naturel liquéfié

(GNL)

Figure 1 : Traitement du gaz naturel [2].

Etant donne que la majorité des

procédés de traitement de gaz naturel sont conçues

pour éliminer d'abord les hydrocarbures lourds (C5+),

et pour récupérer le GPL, ce dernier nécessite un

contrôle de point de rosée (afin d'éviter la formation

d'une phase liquide lors du transport) ; de ce fait, il

s'avère indispensable de savoir positi onner les conditions

opératoires du gaz brut dans l'enveloppe des phases.

La figure 2 montre le comportement de phase d'un gaz

naturel comme une fonction de T-P, chaque refroidissement en

dehors de la zone de condensation rétrograde (zone ou les

hydrocarb ures lourds présentent un comportement non

intuitive) ; engendre une apparition d'une phase liquide [3],

Figure 2: Chemins thermodynamiques des

procédés dans l'enveloppe des phases [3].

Dans le traitement de gaz naturel, et selon les

conditions thermodynamiques de l'effluent issu du gisement (température,

pression, composition, débit...,),on fait appel aux opérations de

séparation ,de purifications et de fractionnement dans le but d'avoir

des produits finis (gaz sec ,condensat et GPL),qui répondent aux

spécifications.

Un aperçu sur ces opérations est

présenté dans ce qui suit.

I.2. Séparation des condensats

Dans une première étape, la phase liquide est

séparée à une pression proche de la pression en tête

de puits ,elle contient alors, sous haute pression, une proportion importante

d'éthane et des hydrocarbures légers dissouts et doit être

stabilisée et cela, en réduisant sa pression, Cette

opération permet de produire, d'une part du gaz supplémentaire et

d'autre part une phase liquide, La tension de vapeur finale du liquide est

très importante car elle conditionne la sécurité au cours

du stockage et du transport ainsi que les pertes éventuelles [1].

Le choix du séparateur gaz-liquide dépend de

l'application envisagée ; toutefois, un séparateur gaz -liquide

doit avoir généralement les éléments suivants :

> une zone de séparation primaire afin de donner un

mouvement centrifuge au fluide renforçant l'effet de la gravité

;

> une zone de décantation avec un temps de

séjour suffisant pour séparer les gouttes de phase liquide ;

> un dévésiculeur à la sortie du gaz pour

piéger les plus petites gouttelettes ;

> des équipements de régulation et de

sécurité (régulations de pression, de température,

de niveau, etc, ,).

Les figures suivantes illustrent les trois principaux types de

séparateurs :

Figure 3 : Séparateur horizontal.

Figure 4 : Séparateur vertical.

I.3.Opérations de purification

L'ajustement requis de la teneur en eau, et en hydrocarbures

lourds, est réalisé par des opérations de traitement, qui

permettent de purifier le gaz naturel en séparant les constituants

à éliminer du gaz traité.

Ces opérations font appel à des

procédés de séparation divers : absorption par solvant,

adsorption, fractionnement, par réfrigération, perméation

gazeuse.

Il est à noter qu'en dehors de la perméation

gazeuse, les procédés de séparation utilisés sont

tous basés sur le principe d'un changement de phases: le constituant

à séparer est transféré sélectivement de la

phase gazeuse à une phase liquide ou solide [1].

Dans le cas de la perméation gazeuse, la séparation

est basée sur la différence entre les vitesses de passage des

constituants à séparer à travers une membrane

sélective.

I.3.1. Absorption par un solvant

Le principe de base de l'absorption par solvant est

représenté sur la figure suivante :

Figure 5 : Schéma de principe d'une

opération de traitement par absorption.

Le gaz à traiter est mis en contact à

contre-courant avec un solvant sélectif dans une colonne à

plateaux ou à garnissage.

Si le solvant qui arrive en tête est pur, il est

possible, en jouant sur le taux de solvant et le nombre de plateaux ou la

hauteur de garnissage dans la colonne, d'obtenir en sortie la teneur en

impuretés correspondant à la spécification imposée,

Le solvant sortant de la colonne d'absorption, est envoyé à une

colonne de régénération par distillation.

Après régénération le solvant est

recyclé ,il passe par un échangeur de chaleur, destiné

à une température proche du domaine de température dans

lequel opère la colonne d'absorption, tout en chauffant la solution de

fond de colonne, Avant d'être renvoyé à la colonne

d'absorption, une étape de réfrigération

complémentaire dans un échangeur est nécessaire.

La pureté du solvant recyclé est essentielle, En

effet, la concentration en impureté du gaz traité ne peut

être inférieure à celle qui est imposée par

l'équilibre avec la phase solvant recyclée.

I.3.2. Perméation gazeuse

Le schéma de principe d'une opération de

séparation par peméation gazeuse est représenté sur

la figure ci-dessous :

Figure 6 : Peméation gazeuse schéma de

principe [4].

Pour que la séparation soit efficace, la membrane doit

être très perméable vis-à-vis de l'impureté

à séparer, qui passe à travers la membrane sous l'effet de

la pression et très peu perméable vis-à-vis du

méthane.

Les procédés de séparation par membranes

mettent en jeu des surfaces de membranes élevées, qui s'expriment

généralement en milliers de mètres carrées [1].

I.4. Déshydratation

La présence d'eau entraîne différents

problèmes pour l'exploitation : suivant les conditions de

température et de pression qui règnent dans une installation, la

vapeur d'eau peut se condenser et provoquer la formation d'hydrates, se

solidifier ou favoriser la corrosion si le gaz contient des composants

acides.

Pour éviter ces problèmes, il est nécessaire

de réduire la teneur en eau du gaz naturel au moyen de techniques de

traitement appropriées.

La purification du gaz naturel est réalisée par

différents types de procédés :

> absorption; > adsorption; > perméation

gazeuse.

Parmi ces procédés de déshydratation, c'est

l'adsorption qui est la plus couramment utilisée.

I.4.1. Déshydratation par adsorption

Le schéma de principe d'une opération de

déshydratation par adsorption en lit fixe est représenté

sur la figure ci-après, Le procédé fonctionne d'une

manière alternée et périodique.

Figure 7 : Procédé de

déshydratation par adsorption.

Au cours de l'étape d'adsorption. le gaz traité est

envoyé sue le lit d'adsorbant qui fixe l'eau .lorsque le lit est

saturé. du gaz chaud est envoyé pour

régénérer l'adsorbant,

Après régénération et avant

l'étape d'adsorption, le lit doit être refroidi, ceci est

réalisé en envoyant du gaz froid, après

réchauffage, ce même gaz peut servir à effectuer la

régénération [1].

Pour un adsorbant soit efficace, il doit présenter les

caractéristiques suivantes :

> capacité d'adsorption à l'équilibre

importante ;

> adsorption réversible permettant de

régénérer l'adsorbant ;

> cinétique d'adsorption rapide ;

> faible perte de charge;

> pas d'effet de dilatation de volume avec la

température et la saturation. I.5. Le transfert

thermique

L'élaboration des produits commerciaux dans l'industrie

pétrolière est caractérisée par une série

d'opération décrites dans le schéma de fabrication ,les

unités de séparation, telles que distillation ,extraction par

solvant et cristallisation, nécessitent des quantités importantes

d'énergie calorifique pour obtenir le gradient de température qui

permettra le fractionnement ,et cela de même pour les unités

mettant en jeu des réactions de transformations ,telles que le craquage

ou la synthèse , C'est pourquoi, on s'attache à réduire au

maximum ce poste, en réalisant un circuit de récupération

de chaleur entre l'alimentation froide et les effluents chauds de

l'installation, L'équipement de récupération est

constitué par des appareils tubulaires d'échange de chaleur.

On distingue généralement trois classes

d'appareils, correspondant à des fonctions très

spécifiques :

-Les échangeurs et réfrigérants

dans lesquels ne se produit aucun changement de phase, la

désignation « échangeurs » est réservée

aux appareils ou le transfert entre fluides chaud et froid correspond

effectivement à une récupération de chaleur, alors que le

terme « réfrigérant » s'applique aux appareils ou l'on

refroidit l'effluent par un fluide auxiliaire ;

-Les condenseurs qui permettent la

condensation et le refroidissement d'un effluent vapeur en tête de

colonne, soit à l'aide d'un fluide froid, soit à l'aide d'un

fluide auxiliaire (eau, air, produit frigorigène ...) ;

-Les rebouilleurs qui assurent une vaporisation

partielle des produits des fonds de tours grâce à la circulation

d'un effluent chaud, ou d'un fluide auxiliaire [5].

Dans tous ces appareils la surface de transfert est

matérialisée par des tubes dont les divers arrangements

permettent de résoudre avec satisfaction les nombreux problèmes

de récupération de chaleur rencontrés dans l'industrie.

Le schéma fonctionnel d'un échangeur de chaleur

classique est généralement défini comme suit:

QmC

TCE

QmF

TFE

ECHANGEUR :

PARAMÈTRES K et S

QmC

TCS

QmF

TFS

Figure 8 : Schéma fonctionnel d'un

échangeur de chaleur [6] .

Les indices C, F, E et S étant respectivement relatifs

aux paramètres Chaud, Froid, Entrée et Sortie, Les

paramètres de l'échangeur sont ici son coefficient

d'échange global K et sa surface d'échange

S.

I.6. Fractionnement des condensats

Lorsque le gaz contient une fraction importante

d'hydrocarbures autres que le méthane et l'éthane (gaz à

condensat ou gaz associé), la séparation d'au moins une partie de

ces hydrocarbures apparait nécessaire pour éviter la formation

d'une phase liquide au cours du transport.

Cette opération est en général

réalisée par abaissement de température avec formation

d'une phase liquide ; elle peut être également effectuée

par une opération d'absorption ou d'adsorption.

I.6.1. Fractionnement par réfrigération

La figure 9 montre le schéma de principe d'un

procédé de fractionnement par réfrigération ,ce

schéma correspond au cas d'un gaz préalablement

déshydraté ,afin d'éviter tout risque de formation

d'hydrates par réfrigération ,le gaz sortant du séparateur

haute pression est refroidi par un échange de chaleur avec le gaz

traité ,suivi d'une étape de réfrigération

réalisée soit au moyen d'un cycle de réfrigération

externe ,soit par détente.

Figure 9 : Fractionnement par

réfrigération. I.6.1.1. La détente

isenthalpique

La réfrigération par détente

isenthalpique à travers une vanne représente le

procédé le plus simple ,c'est aussi un procédé

relativement inefficace, car pour une même pression, elle conduit

à une température nettement plus élevée, et c'est

la raison pour laquelle le travail de détente étant

dégradé en chaleur ,l'abaissement de la température obtenu

par détente isenthalpique est qualifiée d'effet Joule-Thomson,Le

schéma de principe d'une unité de traitement mettant en oeuvre

une détente isenthalpique est donné par la figure suivante :

Figure 10 : Réfrigération par

détente isenthalpique [7].

Le pré refroidissement du gaz par échange avec le

gaz traité, joue un rôle essentiel pour atteindre des

températures relativement basses.

I.6.1.2. La détente isentropique

Un procédé de traitement de gaz à travers

une turbine est schématisé sur la figure ci-après :

Figure 11 : Réfrigération par turbine

d'expansion [7].

La détente à travers une turbine qui se

rapproche d'une détente isentropique est beaucoup plus efficace, Elle

est surtout utilisée lorsqu'une séparation poussée des

hydrocarbures autres que les fractions C2-, est

recherchée.

Le procédé fonctionnant à basse

température, nécessite un séchage poussé du gaz par

tamis moléculaire et éventuellement une décarbonatation,

pour éviter la cristallisation du dioxyde de carbone.

La turbine de détente entraine en général un

compresseur, pour recomprimer partiellement le gaz détendu.

L'utilisation d'un cycle de réfrigération externe

permet d'abaisser la température du gaz à traiter sans

réduire la pression, aux pertes de charge près.

La réfrigération est réalisée par

vaporisation à une pression relativement basse d'un fluide

frigorigène ; celui-ci est le plus souvent le propane ou parfois, un

fluide halogéné de type `fréon', le fluide

frigorigène vaporisé est comprimé, condensé sous

pression en transférant la chaleur de condensation à un fluide de

refroidissement (eau ou air), et enfin recyclé après

détente à travers une vanne.

Enfin ; les contraintes liées à l'environnement

et la nécessité de réduire les couts, notamment en cas de

production en zone difficile, rendent nécessaire toutefois le recours

à des procédés innovants, Ils dérivent pour une

large part de procédés plus anciens, mais peuvent conduire

à des réductions importantes de couts d'investissement et

d'exploitation,

I.7. Description des procédés de

traitement de gaz

Parmi les différents procédés de traitement

de gaz, nous allons citer deux procédés : le

procédé PRICHARD et le procédé HUDSON.

I.7.1. Le procédé PRICHARD

Connue aussi sous le nom de réfrigération

mécanique, c'est le plus simple et le plus direct procédé

pour la récupération des liquides, il est muni d'une boucle de

réfrigération externe comme le montre la figure 12, utilisant

généralement le propane comme fluide frigorifique avec un

compresseur (centrifuge ou réciproque), pour ramener les frigories du

basse vers haute pression opératoire, L'échangeur gaz-gaz dans la

figure 23 représente une étape préparatoire pour la

réfrigération [3].

Figure 12 : Schéma simplifié du

procédé PRICHARD.

Le chemin thermodynamique suivi par le gaz dans ce type de

procédé est représenté par la ligne ABC dans la

figure 2, avec AB : l'échangeur gaz-gaz ; BC : la

réfrigération,

Une étape de déshydratation ou une injection

d'inhibiteur d'hydrates est prévue dans le cas de présence d'eau

de process pour éviter la formation d'hydrates lors de la

réfrigération.

I.7.2. Le procédé HUDSON

Le procédé qui prédomine la

récupération de GPL est bien le procédé de

turboexpander (figure 13);ce procédé utilise la pression du gaz

brut pour produire les frigories par une détente à travers une

turbine d'expansion, Puisque cette détente est presque isentropique, la

baisse en température du gaz est plus importante que dans le cas d'une

vanne Joule-Thomson (détente isenthalpique),il est important de noter

que la détente de l'expander fourni un travail considérable ,ce

dernier set utilisé dans une étape ultérieure (par un

compresseur centrifuge),pour comprimer le gaz résiduel du process [3]

.

Figure 13: Schéma simplifié du

procédé HUDSON.

Une vanne J-T est installée en parallèle avec le

turboexpander, et cela pour chasser le sur flux du gaz dans l'expander ou bien

lorsque l'expander est hors service [8].

Un aperçu sur les deux types de détentes

(isenthalpique et isentropique), pour voir la différence.

I.7.2.1. Principes thermodynamiques de la vanne

Joule-Thomson

L'équation ÄH = W + QE

appliquée à une vanne montre que :

W = 0 pas de travail et frottement négligé,

QE = 0 pas d'échange de chaleur, conditions adiabatiques

(vanne calorifugée)

Sur le diagramme H,S dans la figure 14, la droite horizontale

allant du point P1 , t1 à P2, t2 représente la détente

isenthalpique, L'enthalpie H1 à l'entrée est égale

à l'enthalpie H2 à la sortie

H1 = H2 ÄH = 0

(I.1)

Figure 14 : Le diagramme enthalpie -entropie

(détente isenthalpique).

I.7.2.1.1. Procédure de calcul de la

température en fin de Détente

a) Sans condensation

Les graphes de AP = f (AT) [8].

b) Avec condensation:

La procédure pour déterminer la température

de sortie T2 est la suivante : - Calculer H1 à P1, T1

- Estimer T2,

Compositions du liquide et vapeur

- Calculer H2=Hv+Hl

- si ?1 = ?2, ?2 estimée est la

température en fin de détente, - H1 ~H2, refaire une

autre estimation de T2 [9].

I.7.2.2. Principes thermodynamiques du

turbo-expander

Un turbo-expander est une machine dynamique, à travers

laquelle l'effluent de gaz subit une détente isentropique, Cette

détente s'accompagne d'une production de froid dont l'énergie est

égale au travail mécanique obtenu, Soit une turbine

détendant un fluide de pression P1, et

température T1 enthalpie H1 à l'entrée

jusqu'aux conditions de sortie P2 , T2 , H2 ,Dans une évolution

isentropique le trajet vertical représenté sur le diagramme H-S

de la figure 15 correspond à une récupération

d'énergie mécanique maximale.

Figure 15: le diagramme enthalpie -entropie

(détente isentropique)

Dans la réalité et compte tenu des imperfections

des machines réelles, la détente du gaz s'accompagne d'une

augmentation de l'entropie qui se traduit par le segment oblique, Cela a pour

conséquence :

- Une température de sortie T2R plus élevée

que T2is dû au réchauffement du gaz par les

frottements,

- Une chute d'enthalpie AHr inférieure à AHis en

résumé :

AHis = W is (I.2)

AHis = W R (I.3)

L'évolution d'un gaz parfait dans une machine parfaite est

donnée par :

PVK = Constante

K = CP / CV = CP / (CP -- R/M

) (I.4)

La température T2is en fin de détente isentropique

est donnée par la relation :

T2is = T1 (P2/P1)(K --

1)/K (I.5)

Elle dépend :

- du taux de détente P2/P1

- De la température initiale T1

- De la nature du gaz caractérisé par son

coefficient K, Pour un gaz fardait

A llis = CP (T2is --

T1)

Soit : Allis = W is = K/K --

1 * R T1 / M [(P2/P1) (K --

1)/K -- 1 ] (I.6)

Le rendement isentropique est défini comme :

P= pression

V = débit volumique

K= Coefficient isentropique

R= gaz constante

M= poids moléculaire

CP, CV = chaleurs massiques

I.7.2.2.1. Procédure de calcul de la

température en fin de Détente

Les conditions d'entrée sont généralement

connues :

Q = débit de gaz

P1 = pression d'entrée

T1 = température d'entrée

Les conditions de sortie : Seule la pression de sortie turbine

est connue car elle est imposée par le process.

P2 = pression de sortie

- Calculer l'enthalpie H1 et l'entropie S1 aux conditions

d'entrée

P1, T1, La température T2 est calculée par

itération

- Fixer trois températures de sortie T', T", T"' à

la pression de

Sortie P2, à chaque température et P2, calculer les

conditions d'équilibre de l'effluent sortant de l'expander et

déterminer son enthalpie (H) et son entropie (S)

- Pour une application au gaz naturel déterminer la

Température isentropique T2 du méthane sur le diagramme de

Mollier obtenue par une détente à partir de T1, P1 à P2 A

partir du graphe dans la figure 16 déterminer la température

isentropique T2is qui correspond à S1 et à

T2IS lire

AH isentropique, Appliquer le rendement donné par le

constructeur pour calculer AHr (différence d'enthalpie

réelle).

Figure 16 : Température en fin de

détente.

ÄHisxhis =

ÄHR en Appliquant AHR lire la

température T2R (réelle) correspondante : - Dans les

conditions réelles P2 et T2R, refaire le calcul de flash pour

déterminer les compositions des liquides et vapeurs.

- Calculer le travail produit et la puissance réelle

[8].

Chapitre II :

Présentation du champ du Gaz

GTFT

II.1.Situation géographique

Le périmètre Tin Fouyé Tabankort (TFT)

couvre 1200 km dans la région du Tinrhert dans le Sahara

algérien, dans la wilaya d'Illizi, Il est situé le long de la

route nationale N3, à environ 1350 km au sud-est d'Alger, 380 km au

sud-est d'Hassi Messaoud, et environ 200 km à l'ouest d'In

Aménas, dans la commune de Bordj Omar Driss elle-même

située à une centaine de kilomètres à l'ouest du

périmètre, Cette zone est déjà

développée pour l'exploitation des hydrocarbures, avec notamment

le gisement de gaz de TFT, un réservoir de gaz présent dans des

formations de grès ordoviciens, en production depuis avril 1999.

Figure 17 : Situation géographique du

GTFT.

II.2. Développement et capacité du champ:

II.2.1.Roche mère et genèse des hydrocarbures

:

Les argiles du silurien constituent la roche mère,

source génératrice des hydrocarbures à l'échelle de

toute la plate forme saharienne, Cette source est représentée par

les argiles noires, très riches en matière organique.

Dans le gisement de gaz TFT, la roche mère,

représenter par les argiles du silurien, qui a génère les

hydrocarbures de l'ordovicien, Elle joue aussi le rôle de roche

couverture dont l'épaisseur varie de 170m à 200m.

II.2.2.Description du réservoir:

Le gisement de Tin Fouye Tabankourt fait partie d'un

anticlinorium complexe d'extension régionale, comportant des structures

alignées le long d'accidents majeurs, Le réservoir est recoupe

par des failles d'orientation diverses qui délimitent des compartiments

d'orientation subméridienne, Les rejets des accidents majeurs sont

importants, Ces failles sont généralement sub-verticales, de type

normal et parfois inverse, Les formations rencontrées vont du

PRECAMBRIEN au CRETACE avec le réservoir ORDOVICIEN, très

fissuré et très hétérogènes, dont la

couverture est assuré par une couche argileuse d'environ 2000m de

puissance [10].

Le gisement de gaz TFT est un gisement avec un gas humide

très riche en condensât,

Figure 18 : Coupe de réservoir.

II.2.3. Historique de production:

La production a démarré au rythme de 5

millions de m3 /j de gaz humide et devrait

atteindre d'ici quelques semaines le débit nominal de 20 millions de

m3/j, soit environ 7 milliards de m3 par an, Ce gaz humide est

séparé en gaz sec, GPL et condensats dans l'usine d'extraction du

champ, qui comprend deux trains de traitement identiques construits par Brown

& Root avec la participation de plusieurs sociétés de service

algériennes, Les condensats et les GPL sont ensuite transportés

séparément jusqu'à la côte au rythme de

respectivement 2800 T/jour et 2600 T/jour, Le gaz naturel sec est quant

à lui expédié dans le réseau de transport

SONATRACH.

Les figures suivantes montrent l'évolution de

productions du champ GTFT ; en gaz sec, GPL et condensât

Gaz sec (10^9 N mA3)

4,00

8,00

0,00

7,00

6,00

5,00

3,00

2,00

1,00

1999 2000

Production annuelle Gaz sec

2001 2002 2003 2004 2005 2006 2007

Années

2008

Figure 19 : La production de gaz sec du champ GTFT

[11].

2008

2001 2002 2003 2004 2005 2006 2007

Années

1999 2000

Production annuelle GPL

12,00

10,00

GPL (10^5 T)

8,00

6,00

4,00

2,00

0,00

Figure 20: La production en G P L du champ GTFT

[11].

condensat (10^5 T)

12,00

10,00

4,00

0,00

8,00

6,00

2,00

Production annuelle condensat

Années

Figure 21 : La production en Condensat du champ GTFT

[11].

Le groupement TFT produit actuellement environ 19

,2 MNm3 / J de gaz export (sec) du le gisement de

TFT, au moyen de 80 puits (sur un total de 86 puits, dont certains sont

temporairement suspendus ou abandonnés), Les fluides produits sont pris

en charge dans le réseau de collecte du champ, connecté au moyen

de manifolds vers six canalisations de

collecte principales (trunklines), la répartition des

puits sur les collecteurs est donnée par tableau suivant :

Tableau 1 : la distribution des puits sur les trunklines

[12].

|

Trunklines

|

Nombre de puits

|

|

Collecteur TL 1

|

14

|

|

Collecteur TL 2

|

16

|

|

Collecteur TL 3

|

12

|

|

Collecteur TL 4

|

15

|

|

Collecteur TL 6

|

11

|

|

Collecteur TL 7

|

17

|

Ces trunklines aboutissent au manifold d'entrée de

l'installation de traitement de GTFT, et le flux de production subit une

première séparation dans un slug-catcher (séparateur de

phases), Il entre ensuite dans deux unités de traitement fonctionnant en

parallèle, dans lesquelles le condensât (fractions C5+) et le GPL

(fractions C3-C4) sont séparés du flux de gaz, Le gaz est

déshydraté puis comprimé au moyen de compresseurs

entraînés par des turbines à gaz, puis il est envoyé

vers le réseau commercial dans le pipeline GR1, exploitée par

SONATRACH, Le condensât stabilisé et le GPL subissent un stockage

intermédiaire, respectivement dans deux cuves à condensât

et trois sphères à GPL, d'où ils sont pompés dans

des pipelines de SONATRACH (respectivement vers les installations de Mederba

pour le condensât, et vers la conduite LR1 pour le GPL).

Plus le gisement mûrit, plus la pression du

réservoir, et donc également la pression de production à

l'entrée de l'installation, diminuent, réduisant ainsi

graduellement le flux de production, Pour remédier à cette perte

de pression, et ainsi permettre à l'installation de traitement de

fonctionner dans des conditions de rendement optimales, GTFT prévoit de

construire des installations de boosting (compression du gaz brut) à

l'entrée de l'usine, Ces installations se composeront de deux lignes

parallèles de compresseurs, entraînés par des turbines

à gaz, qui maintiendront le flux de production dans la ligne de

traitement, Le projet de Boosting a été prévu dès

les phases initiales de conception des installations; en conséquence,

une aire technique a été prévue dans l'emprise actuelle

des installations pour les nouvelles installations, Les modifications de

procédé dans les installations de TFT

occasionnées par les nouvelles installations de

Boosting, seront mineures et principalement liées au fonctionnement des

turbines et des compresseurs de Boosting en amont des lignes de traitement.

Afin de maintenir le flux de production alors que la pression

du réservoir chute, GTFT a également besoin de forer des puits

supplémentaires sur le gisement de TFT, Le nombre total des puits sur le

périmètre devrait passer de 80 actuellement à une centaine

- bien que le nombre de puits futurs et leurs dates de forage seront

évalués et finalisés sur une base annuelle

(développement de la zone est du champ, appel d'offre de la sismique en

cours), Les forages sur le champ de TFT ont été

réalisés par ENAFOR dans la phase deux, la société

de forage nationale algérienne, Ils sont réalisés au moyen

d'un appareil de forage, opérant typiquement un à deux mois par

point de forage, Sur le champ de TFT, les forages sont uniquement

réalisés en utilisant des boues à base d'eau - ce qui

permet de décharger les déblais de forage sur site dans une

fosse, qui, une fois sèche, est remblayée sous la plateforme

finale du puits, Les autres rejets environnementaux associés au forage

sont principalement liés à la consommation de carburant des

générateurs et des moteurs de la plateforme de forage, et au

torchage d'hydrocarbures pendant les essais de puits, Ceci peut

également arriver sur des puits existants lors de phases

ultérieures de reconditionnement (workover) et de maintenance du

puits.

Enfin, GTFT envisage de poursuivre l'exploration du

périmètre de TFT, afin de découvrir d'éventuels

prolongements du gisement non encore développés par les

installations existantes, Les opérations d'exploration sismique seraient

réalisées le long de lignes prédéfinies, sur

lesquelles des vibrations sont générées en surface

à l'aide de vibreurs montés sur des camions, Les vibrations

envoyées dans le sol sont renvoyées par les formations

géologiques en profondeur puis enregistrées à leur retour

à la surface, Ceci permet une caractérisation de la structure et

de la nature des formations en se basant sur l'interprétation des

signaux enregistrés, Les campagnes d'acquisition sismique sont des

opérations temporaires, d'une durée inférieure à un

an (selon la surface couverte), En l'absence d'informations précises

aujourd'hui disponibles sur les campagnes sismiques à venir, cette EIE

se limite à fournir des informations génériques sur les

opérations sismiques dans le désert du Sahara et sur leur impact

environnemental [12].

Le personnel du groupement TFT et ses sous-traitants sont

hébergés dans une base de vie principale, les équipes de

forage résidant dans une base spécifique à l'ouest du

périmètre.

Chapitre III:

Description du procédé du traitement

du

Gaz GTFT

Puisque ce sont les qui constituent l'origine du gaz du champ

TFT, et pour permettre son exploitation de manière efficace,

l'emplacement de chaque puits est tel qu'il permet une production maximale

à un cout réduit ; pour cela, plusieurs puits peuvent être

reliés à un même manifold desservant une des conduites

d'amenée, Cette disposition permet de récupérer le gaz de

différentes zones et de l'expédié à une

installation de la manière la moins couteuse et la plus souple [13].

A la sortie des puits, dans le cas d'un gaz associé ou

à condensat, le gaz naturel se trouve en présence d'une phase

liquide, Dans certaines circonstances, cette phase liquide peut être

transportée en même temps que le gaz, en milieu bi phasique

,Néanmoins, elle est nécessairement séparée

à un stade ultérieur, le gaz devant encore subir des

opérations de traitement complémentaires avant d'être

expédié, pour l'usine du GTFT (qui comporte deux trains de

traitement identiques), on distingue :

> Section de refroidissement et séparation primaire,

> Section de déshydratation,

> Section de refroidissement et de détente,

> Section de fractionnement

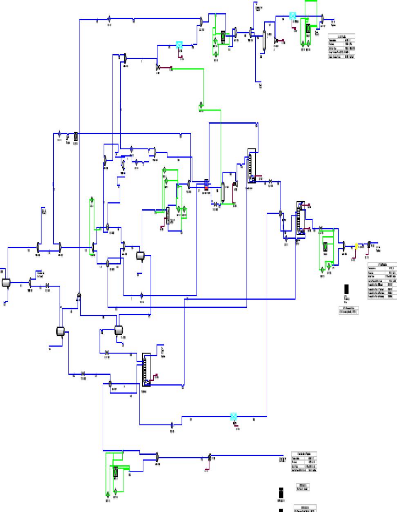

Un schéma détaillé pour la circulation des

fluides est presenté dans le PFD (voir annexe A.1).

Gazsecversexpedition

Figure 22: Schéma bloc de l'usine GTFT.

Condensât versstockage

Gazhumide

65bar , 50°C

Eau

SlugCatcher

E2-1003

E2-1002

V4-1204

29°C

V4-1004

E-34

V4-1205

E2-1207

Sécheurs ClodBox

P-55

Stabiliseur

63bar

-19°C

Debutaniseur

20bar

-63°C

GPLversstockage

Deethaniseur

Fuel Gaz

III.1.1. Section de refroidissement et séparation

primaire :

Le réseau de gaz brut transporte le gaz saturé

sortant du séparateur de condensat (Slug-catcher) vers les deux trains

de traitement oil il passe à travers des échangeurs E2-1002,E2-

1003,le séparateur V4-1004, et filtres F2-1005 A/B destinés

à séparé le condensat et l'eau du gaz.

L'objet du slug-catcher XV-0701 est de récupérer

les bouchons de condensat et d'eau qui se forment dans les conduites et de

séparer le gaz des liquides. pour permettre au deux courants

d'alimentation de rentrer dans l'unité ,l'un étant un courant

léger de gaz saturé et l'autre un courant plus lourd de condensat

,cette disposition assure une meilleure stabilité et efficacité

de l'alimentation des zones de traitement de gaz et de condensat de

l'unité, L'eau issue du slug-catcher est envoyé vers le ballon de

dégazage de l'eau de process V4-1601 [13].

III.1.1.1. Refroidissement :

Le gaz brut est refroidi lorsqu'il passe du côté

tube de l'échangeur de gaz brut /gaz résiduel E2-1002, Le gaz de

sortie est maintenu à 23° C par TIC-1032 qui contrôle le

courant froid du gaz résiduel (qui est du cold box) côté

calandre de l'échangeur, Les hydrates se forment à 18,14°C,

Ne pas régler la température du gaz de sortie à une valeur

trop proche de cette température,une partie du courant du gaz brut passe

du côté tube de l'échangeur de gaz brut/ liquide E2-1003

où il est refroidit par le courant liquide froid (alimentation issue du

cold box) du côté calandre, La figure 23 illustre le comportement

de l'enveloppe des phases à la sortie des échangeurs

E2-1002/1003.

Figure 23 : L'enveloppe des phases sortie

E2-1002/1003.

III.1.1.2. Séparation primaire :

Après le refroidissement du gaz dans le

côté tube des échangeurs, il s'achemine vers le sommet du

séparateur d'alimentation des sécheurs V4-1004, L'eau s'accumule

au fond du séparateur puis drainé vers le ballon de

dégazage eau du process, V4-1601, Le condensat

récupéré après passage par des chicanes dans le

séparateur et envoyé vers le séparateur primaire de

condensat V4-1205, Le gaz brut passe à travers des filtres F2-1005AB en

sortant du V4-1004 afin de récupérer les particules liquides

entraînées, puis vers les sécheurs (T2 - 1101 ABC).

III.1.2. Section de déshydratation :

III.1.2.1. L'adsorption :

L'objet du système d'adsorption de gaz est

d'éliminer l'eau présente dans le courant du gaz de process afin

d'empêcher la formation d'hydrates dans la section froide du process,

ainsi d'éviter la contamination du produit par l'eau, L'eau est

adsorbée au niveau des tamis moléculaires dans chaque

adsorbeur.

Le système de régénération permet

d'éliminer l'eau des tamis moléculaire saturés à la

suite de la phase d'adsorption, Ceci est réalisé en

réchauffant par un courant de gaz sec à 246° C en le faisant

passer dans les réchauffeurs de gaz de régénération

E2-1104 /E2- 2104, le gaz passe du coté tubes des échangeurs pour

être réchauffé par un fluide caloporteur qui passe du

coté calandre, Le gaz sec réchauffé est ensuite

envoyé en contre courant dans l'adsorbeur horizontal.

Au fur et à mesure que le lit de tamis

moléculaire réchauffé, l'eau est vaporisée et

évacuée de l'adsorbeur par le courant de gaz chaud.

III.1.2.2. La régénération :

Le système de régénération permet

d'éliminer l'eau des tamis moléculaires saturés, Le gaz de

régénération est soutiré du courant de gaz sec

à la sortie des adsorbeurs, Le gaz est comprimé à 68 bars;

Pression suffisante pour faire passer le gaz de

régénération à travers le circuit de

régénération et le renvoyer à l'entrée,

Après compression le gaz est réchauffé dans un

échangeur afin d'obtenir la température requise pour vaporiser

l'eau dans les tamis saturés.

Le gaz de régénération chaud

s'écoule à contre-courant dans l'adsorbeur afin de

réchauffer le lit d'adsorption du bas vers le haut, Une fois sortie de

l'adsorbeur, le gaz est refroidi dans un autre échangeur et

envoyé vers un séparateur qui élimine la plus grande

partie

de l'eau présente dans le gaz, Le gaz est ensuite

renvoyé au collecteur de gaz brut tandis que l'eau accumulée au

fond du séparateur se dirige vers le ballon de dégazage d'eau de

process.

III.1.3. Section de refroidissement et de détente:

III.1.3.1. Le refroidissement :

A cette étape du process, le condensât et l'eau

ont été éliminés du courant de gaz et il faut

réduire la température et la pression pour que les C3

et les gaz plus lourds puissent être séparés des

C2 et les gaz plus légers.

Le gaz chaud sec traverse deux échangeurs à

plaques à ailettes en Aluminium dans lesquelles il est refroidi par un

courant de gaz froid en provenance de déethaniseur et un courant de

liquide froid en provenance du séparateur d'entrées de

l'expandeur, Le gaz ainsi refroidi passe ensuite dans le séparateur

d'entrée de l'expandeur dans lequel le liquide condensé est

séparé du gaz.

III.1.3.2. La détente:

Le turbo-expandeur permet d'utiliser l'énergie du gaz

par détente, réduisant ainsi la pression et la température

en vue de faciliter la séparation des hydrocarbures légers,

L'énergie provenant de la détente de gaz sur les lames de

l'expandeur est ensuite utilisé pour entraîner le compresseur qui

augmente la pression des fractions légères dans une phase du

procédé d'expédition.

Le gaz froid sec en provenance de E4-1301/1302 entre dans le

séparateur d'entrée de l'expandeur V3-1303 où les

hydrocarbures liquides s'accumulent et sont évacués sous

contrôle de niveau pour former un courant de liquide froid vers E4-1302,

Le gaz traverse un tamis anti-entraînement au sommet du séparateur

et à l'entrée du turbo-expandeur C8-1304, ou le by-pass de

l'expandeur, La vanne PV -1338-A est une vanne de détente Joule -Thomson

située sur la ligne de by-pass qui permet l'expansion du gaz lorsque

l'expandeur est arrêté.

Pour l'enveloppe des phases (à la sortie de l'expander

C8-1304), la courbe de rosée est déplacée , grâce au

détente isentropique, en réduisant la zone du mélange

liquide-vapeur ,ce qui est traduit par une récupération d'une

phase liquide plus importante,(figure 24)

Figure 24 : L'enveloppe des phases sortie expander

C8-1304.

Le compresseur C8-1304 est relié à l'expandeur

et entraîné par l'énergie libérée par la

détente du gaz sur les lames de l'expandeur est utilisé pour

comprimé les fractions légères avant l'expédition,

L'expandeur / compresseur construit par Mafi-Trench est un ensemble sur Skid

muni de dispositif de contrôle et d'un système d'huile de

lubrification et d'étanchéité.

III.1.4. Section de fractionnement :

Elle comporte également trois colonnes de fractionnement,

le déethaniseur, la colonne de stabilisation, et le

débutaniseur.

III.1.4.1. Le déethaniseur :

Le déethaniseur T6-1401 est une colonne conçue pour

séparer l'éthane et les fractions gazeuse plus

légères du propane et des fractions plus lourdes,

Le déethaniseur est la première colonne dans la

section du process froid, C'est à ce point du process que les

hydrocarbures légers tels que l'éthane et le méthane sont

séparés du propane et des hydrocarbures plus lourds, La colonne

est équipée de plateaux et de garnitures pour assurer une

séparation maximale permettant aux hydrocarbures lourds de descendre

pour s'accumuler au fond de la colonne tandis que les hydrocarbures

légers sont vaporisés et

barbotent dans le liquide vers le sommet, La garniture et le

Tamis anti-entraînement au sommet de la colonne extraient les

gouttelettes de liquide de la vapeur et contribuent à empêcher

l'entraînement de liquide plus lourds par la vapeur, Le liquide

accumulé sur le plateau inférieur s'écoule vers le

rebouilleur qui produit de la vapeur chaude :Celle-ci est renvoyée

à la colonne pour séparation, Le propane et les produits lourds

sont soutirés du fond de la colonne par l'intermédiaire d'une

vanne de contrôle de niveau.

III.1.4.2. Le stabilisateur :

Pendant la séparation du courant d'alimentation

liquide, Les hydrocarbures légers se vaporisent par détente et le

courant d'alimentation devient bi phasique, Ce courant est stabilisé en

le faisant passer dans la colonne de stabilisation dont laquelle les fractions

légères sont extraites sous forme de vapeur, et les

C3+ et restent en phase liquide, Le courant liquide monophasique

résultant est donc plus stable et plus facile à contrôler

en vue de son épuration ultérieure.

Le liquide d'entrée est réchauffé dans

l'échangeur d'alimentation de la colonne de stabilisation E2-1207 avant

d'entrer dans la colonne de stabilisation T4-1202, Le courant d'alimentation

réchauffé entre au sommet de la section inférieure tandis

qu'un courant d'alimentation plus froid en provenance du séparateur

primaire sur condensât produits V4- 1205 entre au sommet de la section

supérieure, Le rebouilleur E2-1203 fournit la chaleur nécessaire

pour entraîner les gaz légers au sommet de la colonne d'où

ils sont envoyés au réseau de gaz combustible sous contrôle

de pression de la colonne, Le liquide qui s'accumule au fond de la colonne

forme l'alimentation du Splitter dont le débit est contrôlé

par contrôle de niveau du fond de la colonne.

III.1.4.3. Le débutaniseur :

Le débutaniseur T6-1501, est une colonne conçue

pour séparer le propane et les fractions légères du butane

des fractions plus lourdes, Il constitue la dernière étape du

procédé de production de GPL pur où il reçoit deux

alimentations, l'une froide provenant du fond du déethaniseur et l'autre

chaude provenant du fond du stabilisateur.

Les utilités : air instruments, eau industrielle, azote et

une section fuel gaz. III.2. Description de la section

Boosting

Etant donne que la pression du gisement diminue, Le

rôle principal du Boosting c'est d'augmenter la pression du gaz venant du

slug cacher (séparateur primaire) à l'aide d'un compresseur, pour

revenir aux conditions de fonctionnement normal des trains, Un s

chéma bloc et une partie concerne la compression sont

représentés ci dessous [14]

- (voir annexe A,2);

Figure 25 : Schéma bloc de la section

Boosting.

III.2.1. Rappel thermodynamique sur la compression

Le rôle d'un compresseur est d'augmenter

l'énergie de pression d'un gaz (comme pour une pompe pour un

liquide) ; l'énergie consommée est d'autant plus

élevée que le rendement du compresseur est faible.

Pour le compresseur, le rendement isentropique ne

permet pas de déterminer l'accroissement de

température de refoulement du aux imperfections, il est

nécessaire d'utiliser une autre référence que l'on appel

rendement polytropique.

?=Wp/Wi (III.1)

Avec : Wp : travail polytropique du compresseur

;

Wi : travail indiqué en bout d'arbre.

III.2.1.1. Détermination de la

température polytropique en fin de compression

Au lieu de l'exposant isentropique K, on utilise un exposant n

plus grand appelé exposant polytropique.

(n_1)

n

(k-1)

= (III.2)

(k.çp)

Soit : Tp = T1

(1,1,21)1('

(III.3)

Avec : K'=

(n-1)

n

,,, _ (K.çp) * (R.T1)

r(p2)(K_1)(K.çp

) - 1i

(III.4)

W v P -- (K_1) M L'.P1

Cependant,il y a quelques considérations à

prendre en compte pour le bon fonctionnement du compresseur afin

d'évietr d'endommager le compreseur,c'est la raison pour laquelle ,on

fait appel aux courbes de performance pour détérminer les

conditions critiques (vitesse critique ,zone de pompage ...),la plus commode de

ces courbes est illustrée dans la figure suivante [8] ;

Figure 26: Courbe de performance typique pour un

compresseur.

La nouvelle section Boosting installée au niveau du GTFT

comporte les équipements suivants :

· Un ballon d'aspiration V-701 ;

· Un compresseur C-701 ;

· Aéroréfregirant AC-701 ;

· Ballon de refoulement V-703 ;

· Une vanne Joule-Thomson.

Le gaz issu du slug cacher est envoyé au V-701 ou

l'eau et les hydrocarbures sont récupérés du gaz ,le

compresseur centrifuge C-701 est conçu pour refouler à 80 (bar_

g); sous les conditions d'aspiration suivantes (pression minimale : 35(bar_g) ;

pression maximale : 52 (bar_g) , le refroidissement du gaz comprimé est

assuré par l'aéroréfrégirant AC-701 jusqu'à

50 °C ; le liquide formé au cours de refroidissement est

récupéré dans le séparateur V-703,et la pression du

gaz à l'entrée des trains est maintenue à 66 (bar_g) par

la nouvelle vanne Joule-Thomson ,et cela pour un fonctionnement normal de

l'usine [14],

ChapitreIV:

Simulation

IV.1. Présentation des simulateurs PRO II et

HYSYS

IV.1.1. Définitions

La simulation est définie comme étant la

représentation d'un phénomène physique à l'aide de

modèles mathématiques simples permettant de décrire son

comportement ,autrement dit, la simulation permet de représenter les

différents phénomènes : transfert de matière et de

chaleur, se dans les différentes opérations unitaires par

modèles thermodynamiques, qui traduisent leur comportement par

l'intermédiaire de résolution des équations

analytiques.

IV.1.2. Modèle thermodynamique?

Le modèle thermodynamique est composé par une

série d'équations développées dans l'objectif de

décrire le comportement d'un système en évolution

(opération unitaire : séparation de phases, fractionnement de

composants, compression, détente, échange de chaleur ...etc,),ce

sont des équations de conservation de masse, d'énergie et de

quantités de mouvement,ces équations peuvent être

algébrique ou différentielles.

Le développement de l'informatique dans le domaine de

simulation nous permet de résoudre le problème de calcul manuel

long, en utilisant comme outil les logiciels de simulation.

Le simulateur peut être utilisé lors de la

conception d'un procédé industriel afin de :

v' Etablir les bilans de matière et d'énergie ;

v' Dimensionner les équipements de ce

procédé ;

Ou bien dans le suivi des procédés

déjà existants afin de :

v' Réajuster les paramètres de fonctionnement

dans le cas de changement de composition

de l'alimentation ou les conditions de fonctionnement d'un

certain équipement ; v' Déterminer les performances des

équipements.

La structure générale du simulateur est la

suivante :

Banque de données

des

propriétés

physiques

Modèles

thermodynamiques

Solution

Optimisation

Etude économique

Modèles numériques

Données

Modèles des

opérations

Unitaires

Interface d'utilisation

Figure 27 : Structure générale d'un

simulateur.

Les simulateurs existants tels que Aspen Plus, ChemCAD, HYSYS,

PRO II sont les plus vendus et qui deviennent de plus en plus indispensables

pour concevoir de nouvelles

unités et pour optimiser les procédés

industriels qui fonctionnent parfois loin de leur optimum [15].

Cela dit, les simulateurs HYSYS et PROII sont les plus

performants simulateurs utilisés dans l'industrie

pétrolière.

IV.1.3. Les simulateurs HYSYS et PRO II :

L'utilisation des simulateurs HYSYS et PROII se fait de la

façon suivante :

v' L'utilisateur doit spécifier les constituants du gaz,

du liquide ou du mélange; v' Il choisit un modèle thermodynamique

;

v' Il doit établir le schéma du

procédé (PFD) ;

v' Il doit aussi spécifier les paramètres

nécessaires pour le calcul de chaque opération unitaire ;

v' Le simulateur résout le schéma de

procédé ;

v' Le simulateur peut aussi dimensionner quelques

équipements.

Et pour la réalisation de celle-ci, HYSYS et PRO II

contiennent :

1' Une bibliothèque de modèle de calcul des

propriétés physiques et thermodynamique

des corps purs et des

mélanges, couplée à une banque de données de corps

purs ;

v' Une bibliothèque de module standard de simulation des

opérations unitaires les plus couramment présentés dans un

procédé de fabrication;

1' Une bibliothèque de modules de méthodes

numériques algébriques ;

1' Une bibliothèque de modules de génération

de diagnostiques.

Étant donné que PRO II (Simulation Sciences Inc,)

et HYSYS (Hyprotech) ne sont pas délivrés par le même

fournisseur ; il est important de citer la légère

différence dans les bibliothèques des propriétés

physiques des corps purs, ainsi que les corrélations utilisées

pour le calcul des propriétés critiques des constituants purs.

A titre indicatif, le tableau 2 représente une

comparaison entre les deux bibliothèques pour quelques constituants purs

:

Tableau 2 : comparaison des propriétés

physiques de PRO II et HYSYS [16].

|

Poids moléculaire

(kg/mol)

|

Masse volumique

(kg/m3)

|

T ébullition (°C)

|

|

HYSYS

|

PRO II

|

HYSYS

|

PRO II

|

HYSYS

|

H2O

|

18,02

|

18,02

|

997,46

|

997,99

|

100

|

100

|

N2

|

28,01

|

28,01

|

807,96

|

806,37

|

-195,81

|

-195,8

|

CO2

|

44,01

|

44,01

|

816,43

|

825,34

|

-78,48

|

-78,55

|

C1

|

16,04

|

16,04

|

299,7

|

299,39

|

-161,49

|

-161,52

|

|

30,07

|

30,07

|

355,04

|

355,68

|

-88,6

|

-88,6

|

C3

|

44,1

|

44,1

|

505,79

|

506,68

|

-42,04

|

-42,1

|

nC4

|

58,12

|

58,12

|

584,34

|

583,22

|

-0,5

|

-0,5

|

|

Le tableau ci-dessous, illustre les propriétés

critiques (température et pression critiques);

ainsi que le facteur acentrique w; calculés à

partir des données (poids moléculaire et masse volumique dans cet

exemple) :

Tableau 3 : Comparaison des propriétés

critiques dans HYSYS et PRO II [16].

|

Tc (°C)

|

Pc (bar)

|

Facteur acentrique

|

|

HYSYS

|

PRO II

|

HYSYS

|

PRO II

|

HYSYS

|

H2O

|

373,98

|

374,15

|

220,55

|

221,2

|

0,3449

|

0,344

|

N2

|

-146,95

|

-146,96

|

34

|

33,94

|

0,0377

|

0,04

|

CO2

|

31,06

|

30,95

|

73,83

|

73,7

|

0,2236

|

0,2389

|

C1

|

-82,59

|

-82,45

|

45,99

|

46,41

|

0,0115

|

0,0115

|

|

32,17

|

32,28

|

48,72

|

48,84

|

0,0995

|

0,0986

|

C3

|

96,68

|

96,75

|

42,48

|

42,57

|

0,1523

|

0,1524

|

nC4

|

151,97

|

152,05

|

37,96

|

37,97

|

0,2002

|

0,201

|

|

L'utilisateur peut fonctionner le simulateur en mode

stationnaire (steady state) ou en mode dynamique (dynamic).

Les simulateurs ont été conçus pour

permettre le traitement d'une vaste gamme de problèmes allant des

séparateurs bi et tri phasiques simples jusqu'à la distillation

et la transformation chimique.

A titre d'exemple, l'interface du simulateur HYSYS pour la

production du propylène glycol est la suivante :

Figure 28 : L'interface du simulateur

HYSYS.

IV.2. Choix du modèle thermodynamique

Pour décrire le comportement des fluides réels

durant une chaine de transformations; nous faisons appel soit au facteur de

compressibilité, soit aux équations d'états [17].

IV.2.1. Utilisation du facteur de

compressibilité

Les différences de comportement entre un fluide

réel et un gaz parfait peuvent être mises en évidence en

suivant l'évolution du rapport du volume du fluide réel V

à celui du gaz parfait ??? en fonction des conditions

de pression et de température dans lesquelles se trouve le fluide .

Ce rapport noté Z set appelé facteur de

compressibilité.

?

? = (IV.1)

???

V Volume molaire du fluide réel

??? Volume molaire du gaz parfait

On sait que le volume d'un gaz parfait est donné par la

relation:

??

??? = (IV.2)

?

En conséquence:

??

? =

??

Soit :

?? = ???

Cette loi peut être qualifiée de loi des gaz

réels ,le facteur de compressibilité apparaissant comme

coefficient de correction à la loi des gaz parfaits ,quand le facteur de

compressibilité prend la valeur 1son comportement est identique à

celui du gaz parfait et cela intervient quand le fluide est un gaz à

très basse pression[17].

IV.2.2. Utilisation des équations d'état

:

Une autre voie permettant de résoudre le même type

de problème tout en étant plus adaptée aux calculs

numériques sur ordinateur s'est beaucoup développée, il

s'agit de l'utilisation des équations d'état.

IV.2.2.1. Equation de Van der Waals (1872) :

Les équations d'état ont pour objet de

représenter le comportement des fluides réels à l'aide

d'une expression mathématique ?(?, ? , ?) = 0 .

La plus ancienne est celle de Van der Waals (1872) qui modifie

la loi des gaz parfaits en y Introduisant deux termes correctifs :

-la pression du gaz parfait est réduite pour tenir compte

des forces de cohésion intermoléculaires existant dans les gaz

réels, celles-ci freinent les molécules qui créent en

conséquence une pression plus faible, le facteur correctif correspondant

appelé pression de cohésion est pris égal à

?/? ?, a étant une constante dépondant de la

nature du gaz et V étant le volume du gaz [1].

?????é?? = ? ??????????- ?/?2

(IV.3)

(IV.4)

-le volume du gaz parfait est augmenté d'un facteur b qui

tient du volume propre des molécules du gaz réel dépend de

la nature du gaz et est appelé covolume.

L'équation d'état des gaz parfaits écrite

pour une mole de gaz

?????? = ??

Devient en conséquence

??+ ? ???(?-?)=??

|

Equation d'état de Van der Waals

|

|

IV.2.2.2. Equation de Redlich-Kwong(1949)

A partir de la fin du 19émée siècle et

jusqu'à l'époque actuelle de nombreuses équations

d'état sont apparues pour mieux représenter le comportement des

fluides réels : Clausius (1880), Berthelot(1900), Benedict-Webb-Rubins

(1940),Redlich-Kwong ,etc, cette dérniere, l'équation

d'état de Redlich-Kwong est apparue en 1949 et possède une forme

assez voisine de celle de l'équation de Van der Waals[1] .

Équation d'état de Redlich-Kwong:

|

|

|

Cette équation empirique a connu depuis son origine,

plusieurs centaines de modifications qui visent à la rendre plus

performante, les formes les plus récentes (Soave Redlich Kwong, peng

Robinson) sont très utilisées dans tous les programmes de calcul

des propriétés thermodynamiques des fluides.

Dans le cas d'un corps pur, les paramètres a et b peuvent

être à partir de ses conditions critiques Tc et Pc.

???

? = 0.0867 ? = 0.4278

??

|

?? ?? ?.?

|

|

|

????

a et b étant déterminés, l'équation

d'état permet également de calculer ??= le

??

facteur de compressibilité critique ,la valeur obtenue

??= 1/3 est trop élevée par rapport à

celles fournies par l'expérience qui sont comprises le plus souvent

entre 0,27 et 0,29 ,ce décalage montre que le comportement des fluides

réels est assez mal représenté par cette équation

d'état au voisinage du point critique.

L'utilisation de l'équation d'état est rendue plus

agréable en procédant à des changements de variables.

??

En introduisant le facteur de compressibilité ?

= l'équation d'état de Redlich Kwong est

??

?

? =

????

transformée en une équation du troisième

degré en Z que l'on présente souvent de la manière

suivante[1].

(IV.6)

Dans cette équation A et B sont des constantes qui

dépendent de la nature du corps et des conditions opératoires.

? =

? 0.0867

=

?? ????

?

? = ? ? = 0.6542

?.? ????.?? ?? ?.????

IV.2.2.3. Équation de Peng-Robinson (1976)

Cette équation diffère de l'équation de

Redlich-Kwong par l'introduction d'une fonction a(T) qui dépend

du facteur acentrique.

Elle a été introduite en vue d'améliorer

les résultats obtenus par l'équation de Soave (1972), notamment

en ce qui concerne le calcul des densités en phase liquide, sans

modifier le nombre de paramètres [1]:

(IV.7)

R

P = T

V--b

|

a(T)

V(V+b)+b(V--b)

|

|

Les termes a(T) et b sont définis par

les relations suivantes :

R2V

a = 0.45724 - a(TR)

PC

a(TR) = [1 + m (1 --1/TR

)]2

m = 0.37464 + 1.52260) --

0.269920)2

PC

b = 0.0778 RTC

Ces équations sont très largement utilisées

dans les modèles de simulation, en production et traitement de gaz

naturel [1] .

IV.2.3. Etendue d'utilisation des équations

d'état

L'intérêt des équations d'état ne

réside pas uniquement dans leurs capacité à fournir les

propriétés de volume des fluides, Elles constituent en fait un

outil de base à partir duquel on peut déterminer :

-les volumes ou les masses volumiques des phases vapeur et

liquide, la représentation correcte du volume de la phase liquide est un

des progrès apporté par les nouvelles équations type SRK

ou PR.

-les tensions de vapeur

-les équilibres liquide - vapeur par

l'intermédiaire des coefficients de fugacité -l'enthalpie des

fluides réels à partir des l'enthalpie du même fluide

considéré comme gaz parfait

-l'entropie par la même approche

Il n'existe pas actuellement une équation

d'état capable de donner des résultats excellents pour toutes ces