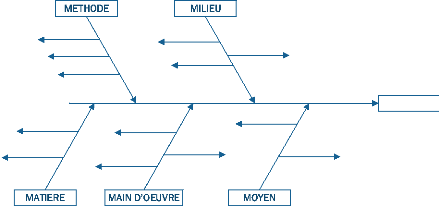

II.7.1.1.Diagramme d'Ishikawa

Encore appelé la méthode 5M, Ce diagramme permet

de déterminer l'ensemble des causes qui produisent un effet

étudié. Souvent, l'étape de recherche des causes est

négligé ce qui engendre des erreurs de diagnostic qui a un impact

direct sur le délai, la qualité, et sur les coûts

engagés pour résoudre le problème.

Il est souvent utilisé dans le cadre d'une

résolution de problème. Il sera utile pour déterminer de

façon pertinente sur quels composants on doit agir pour améliorer

la situation.

Ce diagramme, est composé d'un tronc principal au bout

duquel est indiqué l'effet étudié et de 5 branches

correspondant à 5 familles de causes [3] :

? Main d'oeuvre : (Connaissances, compétences,

comportement, organisation de l'équipe de travail...)

? Milieu (Environnement de réalisation de la tâche :

température, luminosité...) ? Matière (Matière

première ou matière utilisée)

? Méthode : (Méthode de réalisation de la

tâche : Systématique de travail, Marche à suivre, document

de description de la tâche)

? Moyens (Outils utilisés pour la réalisation de la

tâche : Machines, outils)

EFFET

10

Figure 9: diagramme d'Ishikawa

II.7.1.2.Diagramme de Pareto

Le diagramme de Pareto permet de hiérarchiser les

problèmes en fonction du nombre

d'occurrences et ainsi de définir des priorités

dans le traitement des problèmes.

Cet outil est basé sur la loi de 80/20. Autrement dit

il met en évidence les 20% de causes sur lesquelles il faut agir pour

résoudre 80 % du problème. Il sera utile pour déterminer

sur

11

quelles parties du groupe turbo-alternateur on doit agir en

priorité pour améliorer de façon significative la

situation (rendement).

Le diagramme de PARETO est composé de deux axes : L'axe

des abscisses représente les causes, l'axe des ordonnées

représente les effets sur le problème.

Il nous sera utile dans notre travail pour déterminer

les groupes qui engendre le plus de défaillance et qui ont un impact

important sur la baisse de production. Nous allons également l'exploiter

pour voir les groupes responsables du plus grand coût de maintenance.

L'analyse des résultats trouvés va permettre de proposer la

méthode efficace appropriée pour la maintenance

II.8.Processus d'élaboration du plan de maintenance

et Méthodes

d'optimisation des rendements

La mise en oeuvre d'un plan de maintenance préventive

systématique comporte deux phases : ? L'élaboration du

plan : Consiste à analyser les actions préventives

proposées suivant la Criticité de chaque équipement ainsi

que d'établir un programme selon un processus structuré.

? L'exécution du plan : Consiste à

lancer les opérations et réaliser des visites afin de Collecter

les informations nécessaires pour l'évaluation du plan. [7]

? Méthodes d'optimisation des rendements

La notion d'optimisation des rendements des machines dans une

chaine de production au sein d'une entreprise dépend tout d'abord des

besoins annuels de l'entreprise et aussi de la demande des consommateurs

(clients).ainsi, à la centrale hydroélectrique d'Edéa on

dispose de plusieurs méthodes pour optimiser le rendement des groupes

turbo-alternateurs :

? Augmenter le débit d'eau entrant dans l'enceinte

turbine

? Isoler certaines charges (demande en énergie)

présentes sur le réseau de distribution ? Assurer l'entretien

permanent et régulier du groupe et de ses auxiliaires

? Respecter la politique de fonctionnement des appareils

présent dans l'usine

CONCLUSION

Dans cette partie, il était question de ressortir les

généralités sur les groupes TA et sur la maintenance

.ainsi, nous avions présentés d'une part le type de turbine

utilisé à la centrale(Kaplan), nous avions

présentés quelques outils de la maintenance (Ishikawa, Pareto) et

définir ce qu'on entend par maintenance tout en citant, expliquant

quelques concepts clé de celle-ci pour une bonne compréhension de

notre travail.

12

|