|

ÉÜíÑæÜÜåãÌáÇ

et Populaire

íÜãáÜÚáÇ

ÉÜíÈÚÜÜÔáÇ

ÉÜíØÇÑÜÞãíÏáÇ

ÉÜíÑÜÆÇÒÌáÇ

Algérienne Démocratique

ËÜÍÜÜÈáÇæ

íÜáÇÜÜÚáÇ

ÜãíÚáÜÜÊá

ÉÑÇÒæRépublique

Ministère de l'Enseignement Supérieure et

de la Recherche Scientifique

ÏãÍ äÈ

ÏãÍã 2 äÇÑåæ

ÉÚãÇÌ Université d'Oran 2 Mohamed Ben

Ahmed

Juillet 2019

íÚÇäÕáÇ

Institut de Maintenance et de Sécurité

Industrielle

Département de Sécurité

Industrielle et Environnement

MÉMOIRE

Pour l'obtention du diplôme de Master

Filière: Hygiène et

Sécurité Industrielle

Spécialité :

Prévention/Intervention

Thème

ÉTUDE SÉQUENTIELLE DE DANGER DU

FOUR

11-F1 DE LA RAFFINERIE D'ARZEW

Présenté et soutenu publiquement par :

Nom : HAMZA Prénom : AYAT ALLAH ISMAHENE

Devant le jury composé de :

|

Nom et Prénom

|

Grade

|

Etablissement

|

Qualité

|

|

BENFEKIR Abderrahim

|

MCB

|

UNIV-ORAN 2

|

Président

|

|

LOUNIS Zoubida

|

Dr

|

UNIV-ORAN 2

|

Encadreur

|

|

TALHI Mama

|

MCB

|

UNIV-ORAN 2

|

Examinateur

|

REMERCIEMENTS

Au nom de dieu le tout miséricordieux, toute la louange

à Dieu qui m'aide, je le remercie beaucoup.

Je tiens à remercier en premier mon encadreur

Madame LOUNIS ZOUBIDA de m'avoir encouragée,

aidée avec ses précieux conseils durant mon cursus universitaire

et pendant tout le processus d'encadrement et de rédaction de mon

mémoire de master.

Je remercie aussi les membres du jury que j'ai eu la chance de

les avoir comme enseignants Monsieur BENFEKIR ABDERRAHIM et

Madame TALHI MAMA d'avoir acceptés d'examiner et juger

mon travail mais surtout de partager avec moi la clôture de tout mon

cursus universitaire.

Je remercie aussi tous les enseignants de l'institut de

maintenance et sécurité industrielle qui ont contribué

à ma formation.

Mes remerciements vont aussi à Madame ZITI,

Mademoiselle KHELF SIHAM, Monsieur MISSOUM, Monsieur HANSALI

NOUREDINE, Monsieur MAHREZ HBIB, Monsieur LABDI ABDEL JALIL

et Monsieur ZWAWI OMAR, cadres au

niveau de la raffinerie d'Arzew, pour m'avoir accueilli, expliqué et mis

à ma disposition toutes les informations nécessaires à la

réalisation de mon travail

J'adresse mes vifs remerciements à Monsieur

HAMZA ZRIGAT chef de service des ressources humaines pour le

suivi continu tout le long de la période du stage, je le remercie pour

son assistance.

Je remercie infiniment ma tante Madame MILOUDI

SCHAHRAZED avocate au niveau de la Daïra d'Arzew pour sa

gentillesse et son aimable accueil pendant toute la période de mon stage

afin d'être à proximité de la zone industrielle d'Arzew.

Merci à tous.

"L'homme et sa sécurité doivent constituer la

première préoccupation de toute aventure technologique"

II

Albert EINSTEIN

iii

TABLE DES MATIERES

LISTE DES FIGURES ix

LISTE DES TABLEAUX xii

INTRODUCTION GENERALE 1

CHAPITRE I :

GÉNÉRALITÉS

Présentation de la raffinerie d'Arzew. 2

Présentation des principales installations de RA1Z 4

Zone 03 et zone 19 (les Utilités de P1 et P2) 4

Zone 04 (production de carburants) 5

Zone 07(P1) / Zone 05(P2) (production de lubrifiants) 5

Zone 06 7 Zone 10 7 Zone 09 7

I.2.7 Zone 11, 12,13 7

Zone 16 7

Zone 17 7

Zone 18 7

Zone 24 7

Zone 25 7

Zone 26 7

Zone 27 (unité 1800) 8

Zone 28 8

I.2.16 Zone 29

iv

I.2.17 Zone 31 8

Composition du pétrole brut 10

CHAPITRE II :

DESCRIPTION DE L'UNITÉ TOPPING U11

Introduction 12

Description générale de l'unité Topping U11

12

Section de préchauffage 12

Section de distillation atmosphérique 13

Récupération du BRA 14

Récupération du HGO et LGO 14

Récupération du kérosène 14

Récupération du GPL, HSLN et LSRN. 15

Récupération des vapeurs de tète 15

Section de stabilisation 15

Itinéraire des sous produits 16

Description du four 11-F1. 16

Chauffage 16

Utilités 18 Fuel gaz 18

Electricité 19

Opérations 19

Procédures particulières 19

Procédure de démarrage 19

Procédure d'arrêt d'urgence 20

Conclusion 20

V

CHAPITRE III :

PRÉSENTATION DES POTENTIELS DE DANGERS LIÉS

AU

CHAUFFAGE DU FOUR 11-F1

Introduction 22

Potentiels de dangers liés aux produits mit en oeuvre

22

Potentiels de dangers liés au chauffage du four 11-F1

22

Conditions opératoires 22

Potentiels de dangers liés aux utilités 23

Alimentation en fuel gaz 23

Alimentation électrique 23

Alimentation en vapeur stripping 23

Historique du retour d'expérience 23

Accident passé survenu sur le four 11-F2 de l'unité

Topping U11, 2010 23

Accident passé survenu sur le four 100-F1 de la Raffinerie

de Skikda RA1/K, 3 Janvier 2013.

25

Description de la raffinerie de Skikda 25

Déroulement 25

Conclusion 26

CHAPITRE IV:

ANALYSE DES RISQUES LIÉS AU FOUR 11-F1

Introduction 28

Identification des risques liés au four 11-F1 par la

méthode HAZOP. 28

Scénarios retenus pour la modélisation 35

Modélisation des scénarios par le logiciel Arbre

Analyste 35

1er scenario : Explosion du tube de pétrole brut. 35

Résultats de la modélisation expérimentale

36

vi

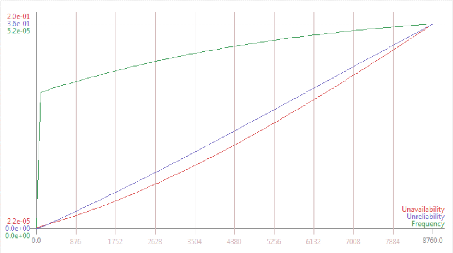

Analyse de la courbe du manque de fiabilité du

système 37

Analyse du tableau IV.3. 38

Résultats de la modélisation réelle 39

: Analyse de la courbe du manque de fiabilité du

système 40

Analyse du tableau IV.6 41

Comparaison 41

La probabilité de défaillance du four 11-F1. 41

System unreliability (Manque de fiabilité) 41

Les coupes minimales 42

Le CIF (Facteurs d'Importance Critique) 42

Interprétation des résultats 42

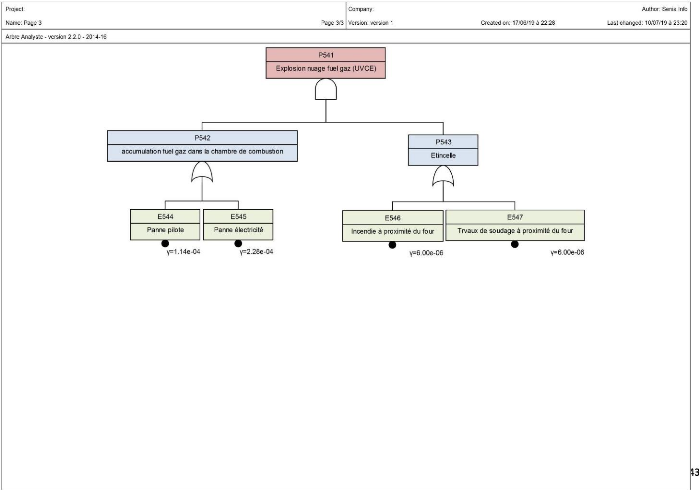

2ème scénario : Explosion du nuage de fuel gaz

à l'intérieur de la chambre de

combustion 42

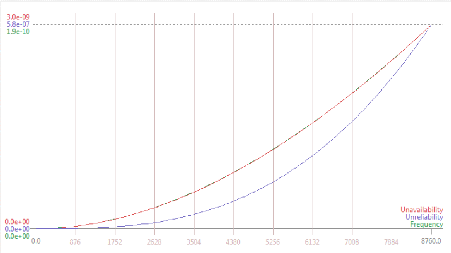

Résultats de la modélisation expérimentale

43

: Analyse de la courbe du manque de fiabilité du

système 44

Analyse du tableau IV.9 44

Résultats de la modélisation réelle 46

: Analyse de la courbe du manque de fiabilité du

système 47

Analyse du tableau IV.12. 47

Comparaison 48

La probabilité de défaillance du four 11-F1. 48

Les coupes minimales 48

Le CIF (Facteurs d'Importance Critique) 49

Interprétation des résultats 49

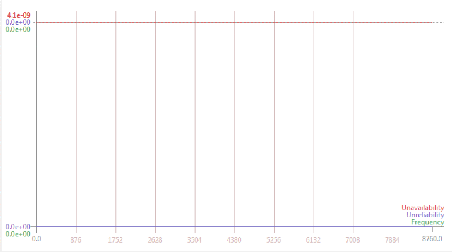

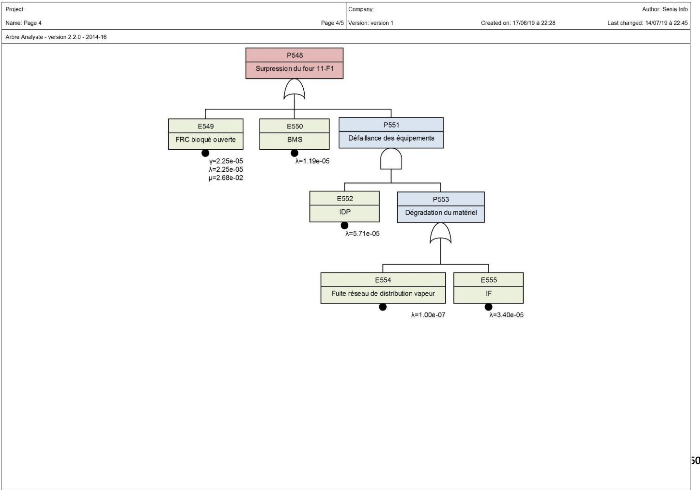

3ème scenario : Surpression du four 11-F1. 49

Résultats de la modélisation expérimentale

50

: Analyse de la courbe du manque de fiabilité du

système 51

vii

Analyse du tableau IV.15 51

Résultats de la modélisation réelle 53

: Analyse de la courbe du manque de fiabilité du

système 54

Analyse du tableau IV.18. 55

Comparaison 55

Probabilité de défaillance du four 11-F1. 55

System unreliability (Manque de fiabilité) 55

Les coupes minimales 56

Le CIF (Facteurs d'Importance Critique) 56

Interprétation des résultats 56

4ème scénario : Retour de flamme à

l'entrée des bruleurs 56

Résultats de la modélisation expérimentale

57

: Analyse de la courbe du manque de fiabilité du

système 58

Analyse du tableau IV.21. 59

Résultats de la modélisation réelle 61

: Analyse de la courbe du manque de fiabilité du

système 62

Analyse du tableau IV.24. 63

Comparaison 64

Probabilité de défaillance du four 11-F1. 64

System unreliability (Manque de fiabilité) 64

Les coupes minimales 64

Le CIF (Facteurs d'Importance Critique) 64

Interprétation des résultats 64

Simulation réelle des scénarios par le logiciel

AgenaRisk 65

Simulation des probabilités d'occurrence des

événements des sommets arbres 65

Simulation des Scénarios 65

Simulation de l'explosion du tube de pétrole brut 66

VIII

Simulation de l'explosion du nuage de fuel gaz 67

Simulation de la surpression du four 11-F1 68

Simulation du retour de flammes 69

Interprétation des résultats 70

Simulation des défiabilités totales des maillons

faibles du système 70

Simulation des scénarios 70

Simulation de l'explosion du tube de pétrole brut 71

Simulation de l'explosion du nuage de fuel gaz 72

Simulation de la surpression du four 11-F1 73

Simulation du retour de flammes 74

Interprétation des résultats 75

Matrice d'évaluation des risques 75

Synthèse et évaluation 76

CONCLUSION GENERALE 78

ANNEXES 79

REFERENCES BIBLIOGRAPHYQUES 88

ix

LISTE DES FIGURES

I.1: Vue de Google Earth de la raffinerie d'Arzew 2

I.2: Haoud El Hamra 3

I.3: Situation géographique de la Raffinerie d'Arzew

dans la zone industrielle 3

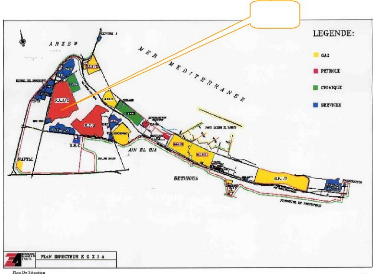

I.4: Plan de masse de la raffinerie d'Arzew RA1/Z 4

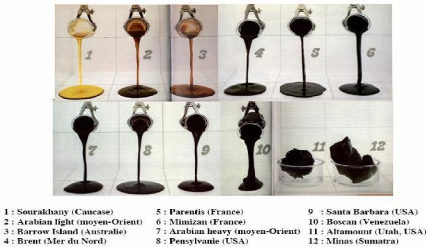

I.5: Pétroles bruts 10

I. 6: Molécule linéaire - Molécule

cyclique - Molécule raffinée 11

II. 1: Schéma présentatif de l'unité

TOPPING (U11) 13

II.2: Schéma présentatif de la colonne de

distillation atmosphérique (U11) 14

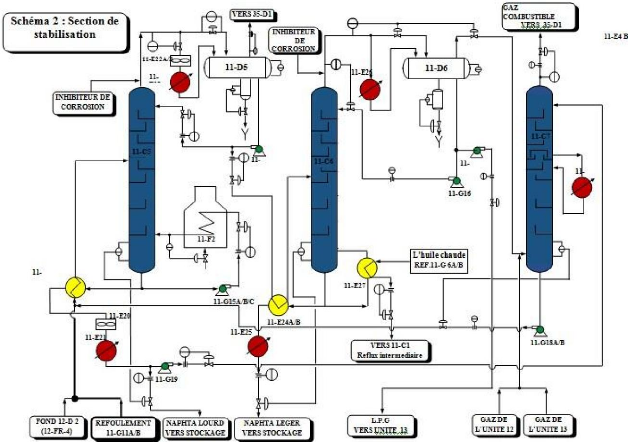

II.3: Schéma présentatif de la section de

stabilisation (U11) 16

II.4: Schéma présentatif du four 11-F1 (U11)

17

II.5: schéma présentatif d'un bruleur du four

11-F1 (U11) 17

II. 6: Schéma présentatif du ballon de

mélange (U35) 18

III. 1: Schéma présentatif du four rebouilleur

11-F2 (U11) 24

III.2: Situation géographique de la raffinerie de

Skikda RA1/K 25

III. 3: Explosion du four 100-F1, 3 Janvier 2013 26

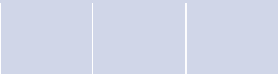

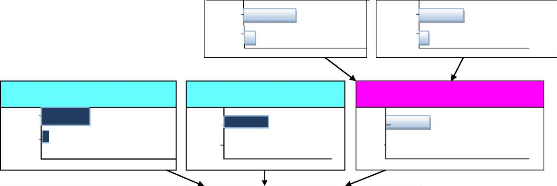

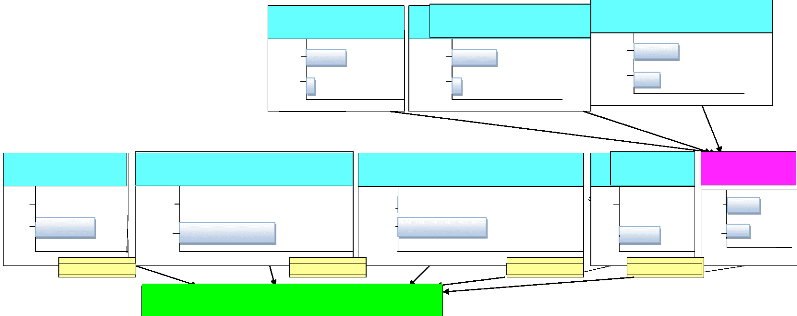

IV. 4: Modélisation expérimentale de l'arbre

réduit 36

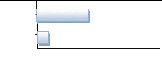

IV.5: Courbe du manque de fiabilité du système

37

IV.6: Modélisation réelle de l'arbre

réduit 39

IV.7: Courbe du manque de fiabilité du système

40

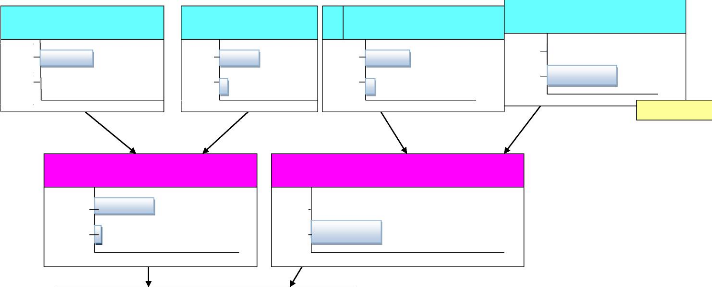

IV.10 : Modélisation expérimentale de l'arbre

réduit 43

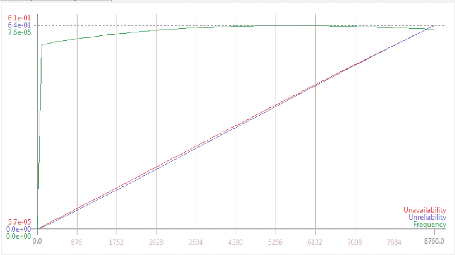

IV.11: Courbe du manque de fiabilité du système

44

IV.12: Modélisation réelle de l'arbre

réduit 46

IV.13: Courbe du manque du manque de fiabilité du

système 47

IV.17: Modélisation expérimentale de l'arbre

réduit. 50

IV.18:

X

Courbe du manque de fiabilité du système 51

IV.19: Modélisation réelle de l'arbre

réduit 53

IV.20: Courbe du manque de fiabilité du système

54

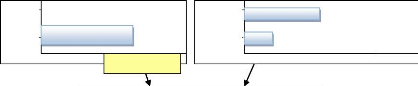

IV.21: Modélisation expérimentale de l'arbre

réduit 57

IV.22: Courbe du manque de fiabilité du système

58

IV.23: Modélisation réelle de l'arbre

réduit 61

IV.24: Courbe du manque de fiabilité du système

62

IV.25: Simulation à priori de l'explosion d'un tube de

pétrole brut 66

IV.26: Simulation à priori de l'explosion d'un nuage

de fuel gaz 67

IV.27: Simulation à priori de la surpression du four

11-F1. 68

IV.28: Simulation à priori du retour de flammes 69

IV.29: Simulation à postériori de l'explosion

du tube de pétrole brut 71

IV.30: Simulation à postériori de l'explosion

d'un nuage de fuel gaz 72

IV.31: Simulation à postériori de la

surpression du four 11-F1. 73

IV.32: Simulation à postériori du retour de

flammes à l'entrée des bruleurs 74

IV.33: Matrice d'évaluation des risques 76

xi

LISTE DES TABLEAUX

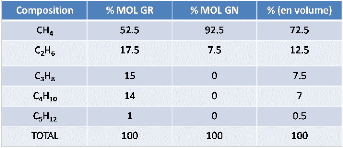

II: Composition du fuel gaz 19

III: Caractéristiques physico-chimiques du fuel gaz et

du pétrole brut 22

IV.1: Tableau HAZOP 29

IV.3: Résumé exécutif 37

IV.4: CIF (Facteurs d'Importance Critique) 38

IV.5: Coupes minimales et leurs ordres 38

IV.6: Résumé exécutif 40

IV.7: Facteurs d'importance 41

IV.8: Coupes minimales et leurs ordres 41

IV.9: Résumé exécutif 44

IV.10: CIF (Facteur d'Importance Critique) 45

IV.11: Coupes minimales et leurs ordres 45

IV.12: Résumé exécutif 47

IV.13: CIF (Facteur d'Importance Critique) 48

IV.14: Coupes minimales et leurs ordres 48

IV.15: Résumé exécutif 51

IV.16: CIF (Facteurs d'Importance Critique) 52

IV.17: Coupes minimales et leurs ordres 52

IV.18: Résumé exécutif 54

IV.19: CIF (Facteurs d'Importance Critique) 55

IV.20: Coupes minimales et leurs ordres 55

IV.21: Résumé exécutif 58

IV.22: CIF (Facteurs d'Importance Critique) 59

IV.23: Coupes minimales et leurs ordres 59

IV.24:

XII

Résumé exécutif 62

IV.25: CIF (Facteur d'Importance Critique) 63

IV.26: Coupes minimales et leurs ordres 63

1

INTRODUCTION GÉNÉRALE

De nombreux accidents se sont produits récemment sur

des fours industriels qui ont des rendements énergétiques

élevés, surtout ceux liés au procédé de

raffinage du pétrole brut, comme c'est le cas de l'explosion du four

11-F2 de la raffinerie d'Arzew en 2010 ou encore celui de l'explosion du four

100-F1 de la raffinerie de Skikda le 3 Janvier 2013, générant

ainsi des phénomènes dangereux tels que l'effet de souffle

susceptible d'induire des effets de flexion et/ou cisaillement dans les

structures de l'entreprise, éventuellement de compression pour le corps

humain et de propulsion de projectiles associés à des effets

thermiques.

Malgré toutes les mesures prises, on n'arrive toujours

pas à éviter des accidents majeurs similaires, donc le but de ce

travail est de faire une étude d'analyse des risques relatifs au four de

l'unité de distillation atmosphérique du pétrole brut de

la raffinerie située dans la zone industrielle d'Arzew visant ainsi

à sélectionner toutes les défaillances à fin de les

prendre en charge à temps et ainsi améliorer la fiabilité

du four 11-F1.

Pour cela, nous allons d'abord décrire le

procédé de raffinage du pétrole brut avant de

décrire le four 11-F1, sujet de notre étude.

Une étude sur les retours d'expériences

vécues sera donnée pour en tirer les causes et prendre les

enseignements, suivi préalablement par la méthode inductive HAZOP

(analyse de risques et de sécurité de fonctionnement) afin

d'identifier les scénarios pouvant se produire sur le four 11-F1 et qui

méritent d'être retenus pour une analyse par l'ADD (Arbre de

Défaillances) en utilisant le logiciel Arbre Analyste.

Dans un second temps, nous allons faire la simulation de ces

scénarios par utilisation du logiciel AgenaRisk.

Enfin nous allons déterminer le niveau

d'acceptabilité ou non acceptabilité du risque associé

à chaque scénario en fonction de sa gravité et de sa

probabilité d'occurrence.

2

CHAPITRE I : GÉNÉRALITÉS

Présentation de la Raffinerie d'Arzew RA1/Z

:

Dans l'Aval pétrolier et gazier, le groupe Sonatrach

exploite un actif important de complexes industriels comme la raffinerie

d'Arzew RA1/Z.

La raffinerie d'Arzew RA1/Z a été construite dans

le cadre du 1er plan quadriennal durant la période 1970-1975,

par la compagnie pétrolière japonaise « JAPON GAZOLINE

CORPORATION ».

C'est la 3ème plus grande raffinerie en

Algérie après celles d'Alger et de Hassi Messaoud. Elle

s'étant sur une superficie de 170 hectares comme le montre la figure

ci-dessous :

Figure I.1: Vue de Google Earth de la raffinerie d'Arzew

Elle traite 3,5 millions de tonnes de pétrole brut

Saharien par an et 280 000 tonnes de BAI (Brut Réduit

Importé).

Avec le pétrole brut Saharien, elle produit le propane,

le butane, l'essence Super et normale qui servent de carburants, le naphta, le

kérosène, le gasoil pour les moteurs diesel, le fuel BTS, le fuel

HTS, les lubrifiants, les graisses, les paraffines et avec les BRA (Brut

Réduit Atmosphérique) elle produit les bitumes routiers pour

faire les routes et les bitumes oxydés pour

l'étanchéité des plafonds.

Le pétrole brut Saharien provient de la base de

Sonatrach à Haoud El Hamra qui est un village de la commune de Hassi

Messaoud, située dans la province de Ouargla, en Algérie comme le

montre les deux figures suivantes :

3

Figure I.2: Haoud El Hamra

La Raffinerie d'Arzew RA1/Z est située dans la zone

industrielle d'Arzew sur le plateau d'EL

MOHGOUN à deux

kilomètres de la ville d'Arzew et à environ 40 kilomètres

de la ville d'Oran et au

voisinage du port qui lui permet les

enlèvements par bateau comme le montre la figure ci-après :

RA1/Z

Figure I.3: Situation géographique de la Raffinerie

d'Arzew dans la zone industrielle

Le complexe RA1/Z est divisé en 2 parties, presque la

totalité de la partie Nord/Ouest est réservée au stockage

des produits finis, intermédiaires et pétrole brut.

4

Quand à la partie Nord/Est, elle est

réservée principalement à la production des

utilités en zone 3, des bitumes routiers et oxydés en zone 10,

des lubrifiants en zone 6 et enfin des carburants en zone 4 comme le montre la

figure suivante :

Figure I.4: Plan de masse de la raffinerie d'Arzew RA1/Z

La zone 4 est le poumon de la raffinerie d'Arzew car c'est

là où a lieu le procédé de raffinage du

pétrole brut dans l'unité Topping U11 mais avant de la

décrire il est important de définir la composition du

pétrole brut, par la suite nous allons savoir pourquoi.

Présentation des principales installations de

RA1/Z :

Zone 03 et zone 19 (les Utilités de P1 et P2)

:

Les utilités assurent les besoins du process de la

raffinerie (production et distribution) en :

Eau distillée (déminéralisée pour

zone 19), vapeur, électricité, air comprimé (de service et

d'instruments), eau de refroidissement (après traitement), gaz de

combustion (après

5

traitement), gaz inerte, eau potable, et assure le traitement des

eaux usées (Zone 19 unité 1800).

Zone 04 (production de carburants) :

C'est le point de départ du process de raffinage du

pétrole brut de HMD.

- Unité 11(distillation atmosphérique)

:

Elle a pour rôle la séparation par distillation

atmosphérique des différents composants

contenus dans le pétrole selon leurs densités, du

plus léger au plus lourd. Il s'agit ;

- Du gaz de pétrole

liquéfié (GPL).

- Du naphta léger LSRN (Light Straight

Run Naphta).

- Du naphta lourd HSRN (Heave Straight Run

Naphta).

- Du kérosène.

- Des gasoils légers (LGO).

- Des gasoils lourds (HGO).

- Du résidu atmosphérique(BRA).

- Unité 12(Reforming catalytique) :

Elle traite le naphta lourd (HSRN) provenant de la distillation

atmosphérique dans le but de produire une base à indice d'octane

élevé (reformat), du GPL, et un gaz riche en hydrogène.

- Unité 13(traitement du gaz) :

Elle traite le GPL obtenu de l'unité 11 , 12 et 17 en le

séparant en produits purs, tel que le propane et le butane (C3H8 ,

C4H10) .

- Unité 17 (Hydrotraitement et Penex

(Hydrotraitement et isomérisation du naphta léger)) :

Elle traite le naphta léger (LSRN) provenant de la

distillation atmosphérique, permettant l'amélioration de l'indice

d'octane d'essence légère contenant des hydrocarbures en C5et C6,

non traitables par le reformage catalytique.

- Unité 18 (l'unité du système de

l'huile chaude) :

Circuit est de fournir de la chaleur pour les unités

suivantes: Unité 11 et l'unité 17.

Zone 07(P1) / Zone 05(P2) (production de lubrifiants)

:

- Distillation sous vide (U 21 / U 100) :

Le brut réduit atmosphérique (BRA) est

fractionné dans cette unité sous vide, afin d'obtenir les coupes

nécessaires à la production des huiles de base (semi-finis). Ces

coupes sont : - Au sommet on obtient les gasoils (VGO).

- Latéralement on soutire les huiles

(SPO (spindle), l'huile mi-visqueusess (MVO) et l'huile visqueuse (VO).

- Au fond de colonne on aura le résidu

court sous vide, le Short Résidus (RSV).

6

- Unité 150 :

Cette unité fournie la chaleur (caloporteur) pour

réchauffer les unités 200, 300, 400 de P2. En

utilisant principalement le four H151.

? Desasphaltage au propane (U 22 / U 200) : le

short résidus venant de la distillation

sous vide, est traité avec un solvant sélectif qui

est le propane, afin d'éliminer l'asphalte

et obtenir l'huile DAO, qui alimentera l'unité 23 /

unité 300. elle inclut les étapes

suivantes :

- Mélange charge (RSV) et propane.

- extraction de l'huile

désasphalté DAO.

- Extraction de l'asphalte.

- Récupération du propane.

? Extraction au furfural (U 23 / U300) : Elle a

pour rôle l'élimination des aromatiques

et des naphtènes afin d'améliorer le VI (indice de

viscosité) des huiles (spindle, MVO,

VO, DAO). Elle comprend les étapes suivantes :

- La désaération (évite

l'oxydation du solvant en éliminant l'air dans la charge).

- L'extraction.

- La récupération du raffinat .

- La récupération de l'extrait

(solvant mélangé aux aromatiques).

- La récupération du solvant.

Quatre raffinats sont ainsi obtenus : spindle, mi-visqueux (SAE

10), visqueux

(SAE 30) et la Bright stock.

? Déparaffinage des huiles au Mectoluène,

et déshuilage (U24 / U400) : Le

mec-toluène (méthyle éthyle cétone

et toluène) est utilisé comme solvant sélectif pour les 4

coupes d'huiles à déparaffiner, afin d'éliminer les

paraffines, et pour améliorer le point d'écoulement (même

point d'écoulement à n'importe qu'elle période de

l'année, surtout en temps d'hiver).elle comprend les étapes

suivantes :

- mélange charge / solvant

- refroidissement du mélange à

-26 °C (batteries de réfrigération au propane (shilers)

).

- filtration entre paraffine

cristallisée et huile déparaffinée, en utilisant des

filtres rotatif sous vide créer par les compresseurs de gaz inerte.

- récupération du solvant par

filtration

En aura enfin l'huile déparaffinée (DO) d'un

coté et de la paraffine dure, et molle déshuilée

(amélioration de sa consistance et de son point de fusion ) d'un

autre.

La paraffine non déshuilée est aspirée par

pompage, tout en étant réchauffée par vapeur (3kg/cm2)

à 60°c, afin de faciliter le pompage.

? L'hydrofinishing (U25 / U500) : Les huiles

déparaffinées sont traitées alternativement à

l'hydrogène dans un réacteur contenant un catalyseur à

base de fer, de cobalt, et de

molybdène (enlever le soufre, l'azote,

oxygéné etc..) , Afin d'améliorer la couleur ,

7

l'odeur, la stabilité thermique et la résistance

à l'oxydation. En obtient l'huile de base BO.

? L'hydrofinishing des paraffines (U600) :

comme pour les huiles, dans cette unité on améliore la

paraffine cote couleur, odeur, stabilité thermique, et résistance

à l'oxydation par l'utilisation de l'hydrogène à travers

un catalyseur.

Zone 06 :

C'est la production (formulation) et le conditionnement des

huiles finis et de graisse à partir de la zone 7 en ajoutant des

additifs importés.

Zone 10 :

Production de bitumes routier et bitumes

d'étanchéité (bitumes oxydé).

? Unité 14 (flashe sous vide) : le BRI

et l'asphalte récupérer des unités de désasphaltage

au propane, sont fractionnés en gasoils sous vide ,et en un produit

visqueux obtenu en fond de colonne , lequel est traité dans la section

soufflage à l'air pur, pour obtenir du bitumes routier (avec

contrôle de sa dureté et son point de ramollissement).

? Unité 15 : on pousse l'oxydation de la

charge (bitume routier + gasoil) afin d'obtenir du bitume oxydé,

conditionné dans des sacs de 25 Kg

Zone 09 : stockage du résidu

atmosphérique dans 2 bacs. Zone 11, 12,13 : stockage du

brut de hassi-messaoud ; - 3 bacs de 60000 T.

- 2 bacs de 50000 T.

Zone 16 : - stockage eau brut pour incendie ; 1

bac de 30000 T

- stockage du naphta ; 2 bacs de 30000 T - stockage du naphta ; 2

bacs de 10000 T

Zone 17 : - stockage du kérosène ;

2 bacs de 10000 T, 2 bacs de 20000

- stockage d'essences de 1ere distillation ; 2 bacs.

Zone 18 : stockage du fuel pour mélange ;

5 bacs de 5000 T

Zone 24 : stockage de gasoils ; 7 bacs.

Zone 25 : stockage de fuel ; 6 bacs .

Zone 26 : stockage de GPL ;

8

- 1sphère de propane destinée aux

unités lubrifiants et au marché. - 3

sphères de butanes destinées au mélange de GPL.

- 2 sphères de butanes commerciales.

Zone 27 (unité 1800) :

récupération des eaux usées ; 2 bassins de

séparation et de décantation physique.

Zone 28 : zone d'expédition des produits

finis (ajouts d'additifs, couleurs, odeurs,...

Zone 29 : stockage du brut réduit

importé.

Zone 31 : contient deux torches (P1 et P2).

18- unité 3000 : elle comporte les

unités suivantes ;

? Unité 3100 production des huiles finis

:

a) but : elle est destinée à

fabriquer des huiles finis à partir des huiles de base fabriquées

dans les unités 100 à 500 et des additifs importés.

(Production de 132000 t/an pour une quantité de 10% d'additifs).

b) Grades d'huiles fabriquées :1)

huiles moteurs 81% de la production (essence, diesel, huiles pour

transmission). 2) huiles industrielles [hydraulique (tiska), turbines (torba),

engrenage (fodda), compresseur (torrada), et huiles divers].

L'unité utilise 2 méthodes de préparation

;

1) mélange en continu (mélangeuse en ligne).

2) mélange en discontinu (batch).

c) Mélange en continu : composé

de 3 mélangeuses associées à 3 groupes de bacs de

stockages des huiles finis, qui par la suite seront conditionnées en

fus, ou expédiés en vrac. Les 3 mélangeuses fabriquent les

3 catégories d'huiles moteurs avec 3 additifs (livrés en vrac, ou

conditionnés en fus et stockés dans 9 bacs. Une pré

dilution des additifs destinés aux mélangeuses en ligne dans le

ballon de pré mélange, en cas de forte viscosité des

additifs, stockage avant utilisation, additifs en faible proportion pour

être dosés directement.

Centrifugeuse ; l'huile finie présentant parfois des

traces d'eau (mauvais pour la commercialisation) doit être

déshydratée dans un ensemble composé de 3 centrifugeuses

disposées à la sortie de la mélangeuse en ligne.

d) Mélange en discontinu (batch) :

conçus pour la fabrication des huiles industrielles (2300 t/an).

9

On utilise pour ce mélange, 12 ballons divisés

en 4 groupes, selon le grade d'huile finie à produire (évite

problème de contamination).le remplissage d'huile est

contrôlé par le 31FQI 101, qui commande la fer/ouv de la vanne

auto, en amont du séparateur et la pompe P3105( la consigne de

prédétermination égale la valeur indiquée). L'ajout

des additifs est comptabilisé par le 31FQI 010. le remplissage des

additifs en fus se fait par le trous d'homme.

? Unité 3200 fabrication des graisses :

elle utilise 3 étapes.

a) saponification : un produit gras

(glycéride) en contact avec un alcali, forment un savon. Le linci est

utilisé pour épaissir l'huile (SAE30+Bride stocke), et donne au

produit la consistance de la graisse.

b) déshydratation : on soutire l'eau

du mélange savon huile sous vide.

c) finissage : on mélange dans le

savon déshydraté des additifs et du reste d'huile

minérale.

? Unité 3300 : elle est conçus

pour le démoulage de la paraffine provenant de l'U600. la paraffine est

introduite dans le skid (par P 2601/2) depuis TK2601/2 à 80°c, puis

pénètre dans la section de réfrigération à

temp° (-15 °c)au propane. Ensuite elle est démoulée en

pain de 5 kg, et conditionnés ensuite dans des cartons de 25 kg

Equipement ; - skid de maintient de temp° à

80°c

- chaîne pour véhiculer la

paraffine

- réfrigération afin de baisser la

temp° de la paraffine à 20 - 25 °c

? Unité 3400/3500/3600 : assure le

conditionnement des huiles finis

? Unité 3700 : structure implantée

à l'ISP, son rôle consiste :

- Au déchargement des additifs

importés des navires.

- Aux suivis des bacs de stockage

(contrôle de temp°, niveau, pression, etc.)

- Au transfert des additifs vers RA1z par

camions citerne.

- Au chargement d'huiles de base dans les

navires.

? Unité 3900 : réalisée

en 1997 elle assure le conditionnement et remplissage des huiles finis en

jerrycans de (2L/5L) et de la graisse dans des pots de 1 Kg Elle comporte :

a) Les utilités : incluant un

ensemble de transfos d'électricité, 2 compresseurs d'air

(atlas-copco), d'un système de refroidissement, et de silos de stockage

de matière première (PEHD).

b) Les machines : les machines à

soufflage, à injection, de remplissage, de

capsulage,

d'étiquetage, de la mise en ballots, et de palettisation

(palettiseuse + filmeuse).ainsi que l'ensemble des éléments

nécessaires à la conversion d'une ligne de 2 l en 5 l, et les

bacs de stockage intermédiaires de bidons.

Fonctionnement : le chargement des silos en PEHD s'effectue

à partir de la station de crève sacs ( par un système de

pompes de vide). La matière 1ere est aspirée vers les

machines de soufflage pour la fabrication de bidon d'huiles et boite de

graisse, et vers les machines d'injection pour la fabrication des bouchons et

sous bouchons. Les carottes et rebuts sont entièrement

récupérables grâce aux broyeurs.

10

Les bidons passent après le soufflage, par le

système intégré pour le control

d'étanchéité, après être remplis , ils sont

capsulés, étiquetés, mis en ballots, palettisés, et

enfin stockés.

L'ensemble des machines et équipements étant

complètement automatisé, a permis d'amélioré la

qualité de l'emballage (bonne étanchéité, et un

résistance permettant le gerbage des ballots sur des palettes), et

permis aussi d'arriver à un taux de production jamais

égalé par les unités précédentes.

Composition du pétrole brut :

Le pétrole brut n'est pas nécessairement noir et

visqueux tout dépend de sa composition qui varie en fonction de

l'endroit où il provient (nature du gisement) comme le montre la figure

ci-après :

Figure I.5: Pétroles bruts

Ces pétroles sont tous constitués d'hydrocarbures,

de molécules, d'assemblages de carbone et d'hydrogène, pourtant

ces molécules ne sont pas toutes identiques, certaines sont

linéaires, d'autres sont cycliques, d'autres sont raffinées comme

le montre la figure ci-dessous :

11

Figure I.6: Molécule linéaire - Molécule

cyclique - Molécule raffinée

Surtout elles n'ont pas le même poids, ce poids vari en

fonction de la quantité de carbone, plus il y'a de carbone, plus c'est

lourd et en fonction de la quantité de carbone les

propriétés ne sont pas les mêmes, donc il faut trier ces

hydrocarbures.

Et le tri commence dans la colonne de distillation

atmosphérique de l'unité Topping (U11).

12

CHAPITRE II :

DESCRIPTION DE L'UNITÉ TOPPING U11

Introduction :

Dans ce chapitre nous allons d'abord décrire la

localisation ainsi que l'environnement autour du four 11-F1, en outre nous

allons décrire l'unité Topping (U11) qui a pour but la

séparation des fractions d'hydrocarbures contenues dans le

pétrole brut les unes des autres selon leurs températures

moyennes d'ébullition, et nous citerons les produits soutirés,

puis nous attaquerons la description du four, c.à.d. l'installation sur

laquelle est basée notre étude, ainsi que les utilités

nécessaires à son bon fonctionnement, les procédures

particulières, les procédures de démarrage et les

procédures d'arrêt d'urgence liés au four 11-F1.

Description générale de l'unité

Topping (U11) :

Section de préchauffage :

A partir des bacs de stockage, le pétrole brut à

température ambiante et pression atmosphérique passe par un

filtre pour enlever toutes les impuretés, puis il est refoulé par

la pompe 11-G1 A/B, dans le train d'échangeurs de chaleur où il

se préchauffe dans le coté tube des échangeurs.

A la sortie des échangeurs, sa température est

à 120 °C et sa teneur en sel est toujours élevée il

entre alors dans le dessaleur afin de diminuer la teneur en sel susceptible de

corroder les tubes du four 11-F1.

Les sels les plus souvent trouvés sont les chlorures de

sodium, le calcium et le magnésium.

Selon les caractéristiques du brut à dessaler,

la température optimale de dessalage sera dans la gamme de 90

à150°C.

Après ça il traverse une deuxième

batterie d'échangeurs, la température augmente jusqu'à

216°C.

Puis il entre dans le ballon de détente 11-D1 (le

ballon de pré-flash ou le ballon séparateur) où la

pression de service est de 3,1 kg/cm2.

A ce moment là, l'effluent est flashé, les vapeurs

sont évacuées en tête du ballon et sont par la suite

intégrées directement dans la colonne de distillation

atmosphérique tandis que la phase liquide entre dans le four 11-F1 et ce

afin de lui fournir toute la chaleur nécessaire permettant de le

fractionner dans la colonne de distillation atmosphérique.

Le liquide est porté à une température de

l'ordre de 332°C, à cette température il aura tendance

à se vaporiser.

13

Au final, il quitte alors le four 11-F1 pour rejoindre la phase

vapeur dans la colonne de distillation atmosphérique comme il est

illustré dans la figure ci-dessous :

Vapeurs

T = ambiante

P =1 atm =1. 013 * 10 -5

Coté tube

Brut

(sale)

Filtre

11 G1 A/B

Pompe Batterie d'échange

Injection de l'eau

% sel

T = 120 °C Ballon de pré-

flash (Ballon séparateur)

Dessaleur 11D1

Section de préchauffage

Agcl2 Cacl2 Nacl H20

Liquides

Four

C1

C3

C4

C5

11-F1

Colonne de distillation atmosphérique

Figure II.1: Schéma présentatif de l'unité

TOPPING (U11)

Section de distillation atmosphérique :

Dans n'importe quelle raffinerie du pétrole brut on

utilise une colonne de distillation atmosphérique à plateaux.

La colonne 11-C1 est la pièce principale de l'unité

de distillation atmosphérique. Elle comprend 49 plateaux à

clapets où le pétrole brut vient se détendre.

Au fur et à mesure que les vapeurs d'hydrocarbures montent

dans la tour, la température diminue, et en refroidissant elles se

condensent à des températures différentes en fonction de

leurs poids permettant ainsi de faire le tri.

Le BRA, l'hydrocarbure le plus lourd descend au fond de la

colonne tandis que les vapeurs plus légères montent naturellement

dans la tour.

Les vapeurs sont fractionnées en un produit

léger de tête et de plusieurs soutirages latéraux par ordre

de volatilité croissante.

On va donc récupérer le BRA au fond de la colonne,

au dessus le HGO (naphta lourd) au niveau du plateau n°37, entre les

plateaux n°30 et 31 le LGO (naphta léger), ensuite au plateau

n°14 le kérosène et enfin la coupe naphta en tête de

la colonne.

Le résidu flashé au fond de la colonne et les

produits soutirés latéralement contiennent des hydrocarbures

légers à l'état vapeur qui doivent être

renvoyés dans la colonne 11-C1 sous forme de reflux pour atteindre les

spécifications du point d'éclair pour cela on utilise de la

vapeur d'eau surchauffée sauf pour le kérosène comme le

montre la figure suivante :

C4

HGO pure à 100 %

BRA

Echangeur

Condenseur 11-E17 A/D

Teb Reflux

Distillat liquide (coupe naphta)

P = 1 atm

Pétrole brut

Section de préchauffage et chauffage

Reflux

11C2

Kérosène

Reflux

11C3

Kérosène pure à 100 %

LGO

11

Reflux HGO pure à 100 %

Stripper

HGO

GPL

HSRN

LSRN

Rebouilleur

yap stripping

Figure II.2: Schéma présentatif de la colonne de

distillation atmosphérique (U11)

Récupération du BRA :

Le BRA surchauffé à 316 °C et recueilli au

fond du Topping est envoyé directement à la zone de stockage.

Récupération du HGO et LGO :

Le HGO est envoyé au stripper-sécheur 11-C4 tandis

que le LGO est envoyé au stripper-sécheur 11-C3.

14

Récupération du kérosène

:

15

Contrairement aux autres, le kérosène est

envoyé au stripper 11- où il est débarrassé des

vapeurs d'hydrocarbures légères à l'aide d'un

rebouillage.

En utilisant la vapeur d'eau surchauffée, la faible

tension de vapeur du kérosène ne permet pas de le

débarrasser de l'eau entraînée sans provoquer de grandes

pertes du produit. A fin que le produit soit dans les normes, on a

remplacé la vapeur stripping par le rebouilleur 11E10 qui assure

l'apport de chaleur.

Récupération du GPL, HSLN et LSRN :

Récupération des vapeurs de tète :

Les vapeurs obtenues en tête de la colonne 11-C1

constituent un mélange de GPL, HSRN et LSRN, après être

refroidies dans un échangeur, elles sont condensées partiellement

à travers les condenseurs 11-E17 A ou D avant d'être

envoyées à la section de stabilisation.

Section de stabilisation :

Dans cette section on va fractionner la coupe naphta et

récupérer les sous-produits GPL, naphta léger et naphta

lourd.

Le splitter 11-C5 fonctionne sous une pression de service de 8,1

kg/cm2, il permet de récupérer le HSRN.

Une partie du HSLN au fond du splitter est acheminée vers

le four de rebouillage 11-F2 afin d'y être portée à la

température de 226°C pour être ensuite renvoyée

à nouveau dans le splitter 11-C5.

Ce procédé permet ainsi de

récupérer un maximum de vapeurs en tête du splitter ainsi

qu'un HSLN correct.

Les vapeurs obtenues en tête du splitter 11-C5 sont

envoyées dans le stabiliseur 11-C6 et ce à fin de séparer

le GPL du LSRN comme le montre la figure suivante :

LPG + LSRN

GPL

11C5

11C6

Distillat liquide (coupe naphta)

GPL (mélange de C1 à C5) HSRN

LSLN

HSRN

11-F2

LSRN

16

Figure II.3: Schéma présentatif de la section de

stabilisation (U11)

Itinéraire des sous produits :

A la sortie des strippers, le BRA, le HGO, LGO et le

kérosène sont ensuite refroidis dans la série

d'échangeurs de la section de préchauffage avant d'être

envoyés vers la zone de stockage.

Le stockage du pétrole brut se fait en zone 11, 12 et 13,

quant à celui des produits dérivés il se fait

respectivement pour :

1. Le brut réduit atmosphérique en zone 9

2. Les gasoils lourds et léger en zone 24

3. Le H.R.S.N en zone 17

4. le L.R.S.N en zone 23

Description du four 11-F1 : Chauffage :

Le pétrole brut à 216°C entre dans la zone de

convection du four 11-F1 en quatre passes (4 tubes) comme le montre la figure

suivante :

Vapeur stripping

Analyseur de fumées

Détecteur de fumées

Détecteur de gaz

Description du four 11-F1 :

11-F1

Tms = 332 °C

IDP

IF

Pms = 10 bar

Indicateur de débit IT

Vanne de contrôle

et régulation de débit

Indicateur de température de

la surface du pétrole brut

Indicateur de différence

de pression

Température maximale de service

Pression maximale de service

Pompe 1 Pompe 2

FRC

P2 P1

T = 216 C° Pétrole brut

Fuel gaz

IF

FRC

IT

IDP

Tms

Pms

P1

P2

8

17

Figure II.4: Schéma présentatif du four 11-F1

(U11)

Le chauffage du four est assuré par la combustion du fuel

gaz dans des brûleurs comme l'illustre la figure suivante :

Figure II.5: schéma présentatif d'un bruleur du

four 11-F1 (U11)

Le fuel gaz alimentant le four 11-F1, il entre par

l'intermédiaire de 2 pompes P1 et P2 à fin d'être

chauffé dans des bruleurs.

Le four est équipé d'une boucle de

régulation de débit du fuel gaz et du pétrole brut, de

température, et de pression, puisque la vanne de contrôle et de

régulation de débit FRC, contrôle le débit du fuel

gaz entrant, en même temps elle est associée à :

1. l'indicateur de débit IF d'entrée du

pétrole brut

2. l'indicateur de température IT de température

de surface du pétrole brut

3. l'indicateur de différence de pression interne et

externe

Le four 11-F1 est aussi équipé de détecteurs

de gaz placés à l'entrée des bruleurs et de

détecteurs de fumées.

En haut des volets est placé l'analyseur de

fumées.

La température du pétrole brut monte jusqu'à

332°C et la pression de service est à 10 bar, Le four est

équipé d'une boucle de régulation du fuel gaz et du

pétrole brut entrant.

Utilités : Fuel gaz :

30 % de l'énergie gazière est assuré par

quelques unités de la raffinerie (Gaz Raffinerie), cependant le reste

est assuré par le Gaz Naturel de SONALGAZ.

C'est dans l'unité 35 de la zone 3 des utilités

précisément dans le ballon de mélange qu'a lieu le

mélange entre les deux, le gaz de la raffinerie et le gaz naturel, la

Pms étant à 3.5 bar comme le montre la figure suivante :

Pms = 3.5 bar

U11

30% GR

70% GN

Gaz Raffinerie Gaz Naturel

Pression maximale de service

GR

GN

Pms

18

Figure II.6: Schéma présentatif du ballon de

mélange (U35)

19

Le tableau suivant recense respectivement le volume molaire du

méthane, de l'éthane, du propane, du butane et du pentane en Gaz

Raffinerie et Gaz Naturel ainsi que la fraction volumique dans l'ensemble du

mélange fuel gaz.

Tableau II: Composition du fuel gaz

Electricité :

L'énergie électrique est assurée par

SONELGAZ.

Pour chaque pilote :

La puissance du courant : 200 A.

La tension : 1400 V.

Opérations :

Le four 11-F1 est surveillé depuis la salle de

contrôle située à proximité de l'unité

U11.

Cependant, certaines phases nécessitent des interventions

particulières des opérateurs, comme c'est le cas d'une mauvaise

transmission du signal en provenance d'un indicateur de flamme relatif à

chaque bruleur.

Procédures particulières :

Les procédures spéciales traitent des situations

précises qui nécessitent une vigilance particulière, cela

concerne particulièrement la protection contre la corrosion.

Procédure de démarrage :

A la suite d'un arrêt du four 11-F1,

SONATRACH/ACTIVITÉ AVAL/DIVISION RAFFINAGE prévoit qu'il sera

purgé à l'aide de la vapeur stripping.

Les précautions prises pour ces phases transitoires

d'arrêt et de démarrage permettent de minimiser les risques

d'accident et de garantir la sécurité du four 11-F1.

20

Procédure d'arrêt d'urgence :

En cas d'urgence SONATRACH/ACTIVITÉ AVAL/DIVISION

RAFFINAGE a mis en oeuvre une procédure d'arrêt complet du four

qui consigne étape par étape les actions à mener.

Lorsque le four 11-F1 est arrêté par le BMS (Burner

Management System) les brûleurs surveillés depuis la salle de

contrôle seront coupés (isolés), les vannes d'entrée

du fuel gaz (vannes de sectionnement ou vannes tout ou rien) et les vannes

d'entrée du pétrole brut se mettront en position fermé,

leurs positions sont définies par conception et sont adaptées,

ces FRC constituent une barrière passive efficace contre toute

dérive.

Ensuite les volets de la cheminée seront fermés et

cela pour minimiser le choc thermique sur la structure du four.

Et enfin, la vapeur stripping (vapeur d'eau) sera envoyée

dans le four.

La procédure d'arrêt d'urgence prévoit la

mise du four 11-F1 sous contrôle manuel le temps de revenir à la

normale.

Les cas d'arrêt du four 11-F1 sont les suivants :

1) manque de fuel gaz

2) manque de vapeur stripping

3) pannes électriques

4) Si le taux d'oxygène est inférieur ou

égale à 2 %.

Conclusion :

L'électricité, le combustible fuel-gaz et la vapeur

stripping sont des utilités nécessaires au bon fonctionnement du

four 11-F1.

Les produits soutirés de la colonne de distillation

atmosphérique sont le BRA, le HGO, le LGO, le kérosène, le

GPL, le HSRN, le LSRN.

Le four 11-F1 est équipé de moyens de

sécurité qui sont, les détecteurs de fumées, les

détecteurs de gaz, l'analyseur de fumées, une boucle de

régulation de débit d'entrée du fioul gaz, du

pétrole brut, et de température de surface du pétrole

brut, et de différence entre la pression interne et externe.

Il faut suivre régulièrement l'analyse des

fumées car si l'analyseur de fumées placé en haut des

volets détecte une mesure inférieur à 2 % du taux

d'oxygène dans les fumées sèches rejetés, cela

signifie qu'il y'a soit la présence d'un nuage de fuel gaz soit une

accumulation de fumées dans la chambre de combustion.

21

SONATRACH/ACTIVITÉ AVAL/DIVISION RAFFINAGE a mis des

procédures qui indiquent la marche à suivre lors pour le

démarrage et l'arrêt du four 11-F1, ou encore en cas de

phénomènes accidentels.

CHAPITRE III :

PRÉSENTATION DES POTENTIELS DE DANGERS

LIÉS AU CHAUFFAGE DU FOUR 11-F1

Introduction :

Le chapitre suivant traite les potentiels de dangers liés

aux produits mis en oeuvre, aux conditions opératoires et aux

utilités nécessaires au bon fonctionnement du four 11-F1.

Les potentiels de danger liés aux produits mis en oeuvre

concernent l'inflammabilité et seul le risque d'inflammabilité

sera traité dans la présente étude de danger.

Potentiels de dangers liés aux produits mis en

oeuvre :

Les propriétés physico-chimiques du pétrole

brut et du fuel gaz en termes d'inflammabilité sont les suivants :

Tableau III: Caractéristiques physico-chimiques du fuel

gaz et du pétrole brut

Inflammabilité

Température

maximale

atteinte dans

le four

11-F1

Nom du

produit

Point

Point

d'éclair

d'ébullition

Température

d'auto-

inflammation

22

Fuel Gaz

|

-187°C

|

595°C

|

-161°C

|

40°C

|

|

Pétrole brut

|

<20°C

|

250°C

|

231,4°C

|

332°C

|

Potentiels de dangers liés au chauffage du four

11-F1 : Conditions opératoires :

Le choix des conditions de température et de pression est

déterminé à fin de limiter les besoins

énergétiques d'une part et d'autre part pour assurer une

réaction de combustion oxydante du fuel gaz pour séparer les

produits recherchés dans la colonne de distillation

atmosphérique, toute fois il est donc possible d'observer :

1) L'éventration rapide du foyer

(résistance mécanique insuffisante) en cas :

a)

23

D'accumulation du fuel gaz et la création d'une

atmosphère explosible (ATEX)

b) Rupture du tube transportant le pétrole brut à

l'intérieur du four.

c) Surpression du four.

2) Le retour de flamme en cas où la

flamme touche le bec du bruleur.

Potentiels de danger liés aux utilités :

Perte d'alimentation en fuel gaz :

La perte d'alimentation en fuel gaz n'engendre pas de

sérieuses conséquences car pas de gaz, pas d'explosion.

Perte d'alimentation électrique :

En cas de perte d'électricité, il y'aura extinction

des flammes des pilotes, par conséquent le fuel gaz entre dans la

chambre de combustion sans qu'il ne brule, et un nuage de fuel gaz se forme

à l'intérieur du four 11-F1 créant une ATEX

(Atmosphère Explosible) qui génère l'explosion interne du

four par inflammation du nuage.

Perte d'alimentation en vapeur stripping :

Dans le cas où le four n'a pas été

vaporisé avant son démarrage, des fumées peuvent

s'accumuler dans la chambre de combustion et ne seront pas

évacuées vers l'atmosphère en haut des volets, de ce fait

la pression interne augmente à l'intérieur du four et conduit son

explosion.

Afin de mieux illustrer les scénarios de danger que nous

avons cités ci-dessus nous allons présenter deux accidents

majeurs qui ont eu lieu récemment dans deux raffineries du pays, l'une

à l'est du pays à la raffinerie de Skikda et l'autre à

l'ouest du pays à la raffinerie d'Arzew

Historique du retour d'expérience :

Accident passé survenu sur le four 11-F2 de

l'unité Topping U11, 2010 :

Les catastrophes ne se produisent pas par hasard, elles sont

causées par un enchainement d'événements critiques dont la

chronologie est déterminante.

Qu'est qui a déclenché l'enchainement fatale des

événements et comment un four qui a fonctionné pendant des

années s'est il soudain transformé en brasier ?

Après interview avec les différents experts du

site, nous avons recensé les causes de cette tragédie,

voici la chronologie des faits qui ont précédé

l'accident :

En 2010, en plaine journée, la FRC (vanne d'entrée

du combustible) du HSRN non stabilisé bi-phasique (liquide-gaz) à

l'entrée du four rebouilleur 11-F2 de l'unité de distillation

atmosphérique est tombée en panne.

Dans ce cas les mesures de sécurité dictent qu'il

faut isoler la vanne en panne puis de purger sa conduite par le service

production, mais en cas de pépin il faut appeler le service

instrumentation qui va s'en en charger.

Mais malheureusement ce n'est pas ce qui s'était vraiment

passé, voici pourquoi :

Le chef de quart isole la FRC en fermant les vannes manuelles de

garde en attendant de la réparer, et pendant ce temps le HSRN passe

à travers son bipasse (vanne de roue de secoure) placé en

parallèle comme le montre la figure suivante :

11-F2

bipasse

HSLN non stabilisé

Vapeur stripping

IF

FRC

Tms = 223 °C

Pms = 21 Kg

Indicateur de débit

Vanne de contrôle et régulation de

débit Température maximale de service Pression maximale de

service

Vanne de contrôle manuelle

Tms

Pms

IF FRC

24

Figure III.1: Schéma présentatif du four

rebouilleur 11-F2 (U11)

Mais quand la vanne était bouchée au lieu d'appeler

le service instrumentation pour la déboucher, la démonter et

faire sa maintenance, il a insisté à purger la conduite de la

vanne, soudain la vanne est débouchée et un grand débit

massique de naphta lourd envahi son corps de la tète au pied, puis le

vent l'amène rapidement au four, au lieu que l'air pénètre

dans la conduite d'entrée d'air d'un bruleur, c'est le naphta lourd qui

est entré.

Le naphta lourd se propage dans la chambre de combustion du four

11-F2 en générant un retour de flamme instantané qui brule

le chef de quart et le tue.

25

Un autre homme par angoisse s'est jeté du haut d'une

échelle et s'est blessé puis réintégré dans

un autre poste, et un troisième avait été atteint du

cancer du sang suite aux troubles psychiques qu'il a vécu.

Accident passé survenu sur le four 100-F1 de la

Raffinerie de Skikda RA1/K, 3 Janvier 2013 :

Description de la raffinerie de Skikda RA1/K:

La raffinerie de Skikda, dénommée RA1/K a

été construite en 1979 à Skikda au bord de la mer.

Elle a pour mission de transformer le pétrole brut

provenant de Hassi-Messaoud et le pétrole brut réduit

importé.

RA1/K

Figure III.2: Situation géographique de la raffinerie de

Skikda RA1/K

Déroulement :

Voici le cheminement des failles qui ont conduit à cette

tragédie :

Peu de temps avant l'accident, le four de l'unité 100-F1

de l'unité de raffinage du pétrole brut a fait l'objet d'une

rénovation par Samsung dans le cadre du projet de réhabilitation

et d'extension des capacités de raffinage.

En raison du manque d'effectifs, les quaristes (le personnel du

service quart) ont été retenus par le chef de production et ont

doublé leurs quarts 3 journées consécutives avant

l'accident, ils étaient donc à bout de force, et l'accident

survenu dans la nuit du 3 Janvier 2013, quant à 21h la direction de la

raffinerie de Skikda RA1/K a décidé d'augmenter le débit

d'entrée du combustible.

26

Par surplus de pression et chaleur, la tuyauterie transportant le

brut à l'intérieur du four s'est fragmentée et des vapeurs

d'hydrocarbures s'échappent à l'intérieur du four,

conséquences, à 21h45 explosion du four 100-F1 des flammes

à plus de 20 mètres et d'épaisses couches de fumées

s'élevaient de loin sur la raffinerie de Skikda.

L'explosion a carrément détruit le four 100-F1,

touchant ainsi le réacteur, un autre four, des ballons, des

équipements et installations sophistiquées d'instruments de

mesure installés récemment par Samsung. Au titre de ces

dégâts 3 hommes ont été blessés.

Par conséquent l'unité complète devant

produire des carburants et des matières premières avait

été soumise à l'arrêt, quelques minutes plus tard se

fut l'arrêt de la production, en effet les autres unités l'ont

suivi et ont été arrêtées par manque de charge,

conséquences ruineuses sur le plan économique de l'entreprise et

sur le marché national des hydrocarbures.

Figure III.3: Explosion du four 100-F1, 3 Janvier 2013

Conclusion :

Le four 11-F1 est une installation très sensible de

l'unité Topping U11 car :

1. Le pétrole brut entrant dans la chambre de combustion

du four 11-F1 peut être explosible car il se trouve à une

température supérieure à son point d'éclair. Le

fuel gaz alimentant le four 11-F1 est quant à lui très

inflammable.

2. La perte d'alimentation électrique ou vapeur stripping

ne constitue pas directement un potentiel de dangers significatif mais peut

intervenir en tant qu'un événement initiateur conduisant à

un accident (des conditions opératoires particulières).

D'après l'histoire de l'accident qui s'est produit sur le

four 11-F2 de l'unité Topping U11, 2010on constate que le respect des

mesures de sécurité est indispensable pour la

sécurité et la santé des travailleurs et devant chaque

incident survenu sur le four 11-F1 il faut immédiatement l'arrêter

même en cas de panne de vannes comme dans le cas ici présent et

qu'il faut anticiper les événements en faisant de la maintenance

périodique préventive et non

27

pas attendre jusqu'à ce que l'équipement tombe en

panne soudainement comme cette vanne d'entrée du naphta lourd.

L'accident de la Raffinerie de Skikda RA1/K qui a fait 3

blessés et des dommages matériels et économiques

irréversibles en 1 heure, aurait pu être prévenu et par

conséquent évité!

Car malgré que le four 100-F1 a été

récemment rénové, il fallait le maintenir et éviter

de le surcharger et ne pas réduire l'encadrement (sous effectifs) sous

n'importe quel contrainte.

Le retour de flamme et l'explosion d'un tube de pétrole

sont parmi les scénarios pouvant se produire sur un four, conduisent

à des accidents industriels majeurs avec des dégâts

immenses pour l'entreprise et sur la vie humaine et la santé des

travailleurs.

CHAPITRE IV:

ANALYSE DES RISQUES LIES AU FOUR 11-F1

Introduction :

Dans ce chapitre nous allons d'abord procéder à

l'analyse des risques liés au four 11-F1 par la méthode HAZOP, et

ce à fin d'identifier les déviations possibles et les causes de

défaillance prévisibles des composants du système

conduisant à des événements centrales redoutés.

Dans un deuxième temps, à l'aide du logiciel «

Arbre Analyste » nous allons construire deux ADD (Arbres De

Défaillances) pour chaque événement redouté pour

déterminer l'enchainement des défaillances possibles des

équipements propres au four 11-F1 et leurs probabilités

d'occurrence en introduisant dans l'un, des données théoriques et

dans l'autre des données pratiques.

L'attribution des données théoriques

expérimentales des évènements de base provient de la base

de données Ourida et le site de l'IFP training pour une

modélisation théorique expérimentale, cependant,

après interview, les données pratiques proviennent des jugements

des experts du site pour une modélisation pratique réelle, tout

en retenant que certains événements élémentaires

correspondent à des éléments dont la probabilité de

défaillance est constante d'une part, d'autre part les

équipements électroniques ne sont pas réparables

contrairement aux équipements mécaniques.

Les taux théoriques de défaillance, de

réparation et de défaillance par sollicitation ainsi que les taux

pratiques de défaillance, de réparation et de défaillance

par sollicitation sont présentés dans l'annexe IV.

Après nous allons interpréter les résultats

obtenus en identifiant l'état du système par comparaison entre

les deux types de données, les données expérimentales et

les données réelles.

Dans un deuxième temps, nous allons faire l'application

des réseaux bayésiens à l'aide du logiciel AgenaRisk sur

le cas de figure des données réelles.

L'étude est faite pour un temps de mission allant

jusqu'à un an soit 8760 heures.

Au final nous allons déterminer le niveau de risque

associé à chaque événement indésirable

après l'avoir caractérisé par évaluation de ses

dommages potentiels et estimation de sa probabilité d'occurrence.

28

Identification des risques liés au four 11-F1 par

la méthode HAZOP :

29

Tableau IV.1: Tableau HAZOP

|

Paramètre

|

Mot clés

|

Déviation

|

Causes

|

Conséquences

|

Mode de détection

|

Sécurité existante

|

Recommandation

|

|

Pression

|

Plus de

|

Haute pression (Augmentation

|

1. accumulation de fumées dans la

|

1. Signale de montée de pression dans la salle de

|

1. DIP.

|

1. Le damper.

|

1. Maintenance périodique des

|

|

|

de la pression

|

chambre de

|

contrôle provenant du DIP.

|

2. L'alarme

|

2. L'arrêt

|

instruments et

|

|

|

à l'intérieur du

|

combustion en cas

|

|

sonore et

|

automatique

|

entretien préventif

|

|

|

four 11-F1 ou

|

d'absence de

|

2. augmentation du débit de

|

visuelle dans

|

du four soit

|

des équipements.

|

|

|

surpression du

|

vapeur stripping ou

|

la charge (pétrole brut)

|

la salle de

|

par le potto

|

|

|

|

four).

|

en cas où le débit du fuel gaz à

l'entrée est élevé.

2. Défaillance de la boucle automatique de

régulation de pression (DIP- BMS- FRC bloqué ouverte).

|

entrant dans le four 11-F1 par l'opérateur humain dans la

salle de contrôle.

3. Si pression interne du four > 1.7 bar et débit fuel

gaz > 6120 m3/h explosion du four avec des

phénomènes dangereux tel qu'une onde de surpression et effets

missiles

|

contrôle.

3. Visuel sur site ou en salle de contrôle.

4.

L'analyseur de fumées.

|

d'arrêt d'urgence soit par le BMS.

3. L'analyseur de

fumées.si (?O2 >

2%).

|

2. Programme de suivi.

|

|

|

|

|

+ perte du pétrole brut + perte du fuel gaz + atteintes

aux opérateurs humains et à l'environnement + pertes

matérielles.

|

|

4. Le contrôle manuel.

|

|

30

Tableau IV.1: Tableau HAZOP

|

Débit

|

Plus de

|

Haut débit (augmentation du débit du fuel gaz

entrant dans le four 11-F1).

|

1. Défaillance de la boucle automatique de

régulation de débit (IF-BMS- FRC bloqué ouverte).

2. Rendements de P1 et P2 élevés.

|

1. augmentation de la pression interne du four.

2. ouverture du damper et diminution de la pression sinon la

pression explosion du four.

3. augmentation de la

|

1. Visuel sur site ou en salle de contrôle.

2. Alarmes (sonore et visuelle).

|

1. L'arrêt automatique du four soit par le potto

d'arrêt d'urgence soit par le le BMS.

|

1. Maintenance périodique des instruments et entretien

préventif des équipements.

2. Programme de suivi.

|

|

|

|

|

température interne du four et

|

3. IF

|

2. Le contrôle

|

|

|

|

|

|

|

des dépôts de coke dans les

|

|

manuel.

|

|

|

|

|

|

bruleurs.

|

|

|

|

|

|

|

|

4. Si débit fuel gaz > 6120

|

|

|

|

|

|

|

|

m3/h explosion du four avec

|

|

|

|

|

|

|

|

des phénomènes dangereux

|

|

|

|

|

|

|

|

tel qu'une onde de

|

|

|

|

|

|

|

|

surpression et effets missiles

|

|

|

|

|

|

|

|

+ perte du pétrole brut + perte

|

|

|

|

|

|

|

|

du fuel gaz + atteintes aux

|

|

|

|

|

|

|

|

opérateurs humains et à

|

|

|

|

|

|

|

|

l'environnement + pertes

|

|

|

|

|

|

|

|

matérielles.

|

|

|

|

31

Tableau IV.1: Tableau HAZOP

|

Moins

|

Moins de débit

|

1. Débit fuel gaz à

|

1. Réaction de combustion

|

1. Visuel sur

|

1. L'arrêt

|

1. Maintenance

|

|

|

(débit

|

l'entrée insuffisant

|

incomplète.

|

site ou en

|

automatique

|

périodique des

|

|

|

insuffisant du

|

(en amont FRC).

|

|

salle de

|

du four soit

|

instruments et

|

|

|

fuel gaz

|

|

2. Si débit fuel gaz < 6120

|

contrôle.

|

par le potto

|

entretien préventif

|

|

|

entrant dans le

|

2. Défaillance de la

|

m3/h les flammes des bruleurs

|

|

d'arrêt

|

des équipements.

|

|

|

four 11-F1l).

|

boucle automatique

|

de températures entre 900 et

|

2. Alarmes

|

d'urgence ou

|

|

|

|

|

de régulation de

|

1500 °C touchent le bec du

|

(sonore et 1.

|

par le BMS.

|

2. Programme de

|

|

|

|

débit (IF-BMS- FRC).

|

bruleur, déforment le métal et retournent par les

conduites

|

visuelle).

|

2. Le contrôle

|

suivi.

|

|

|

|

3. Fuites des

|

du fuel gaz (retour de

flamme) + perte du fuel gaz +

|

3. IF

|

manuel.

|

3. Protection des conduites contre la

|

|

|

|

conduites du fuel gaz.

|

atteintes aux opérateurs humains et à

l'environnement

|

4. Détecteurs de gaz.

|

|

corrosion.

|

|

|

|

|

+ perte matériel.

|

|

|

|

|

|

|

5. P1 ou P2 est défaillante.

|

|

5. Détecteurs de fumées.

|

|

|

32

Tableau IV.1: Tableau HAZOP

|

Pas de

|

Pas de débit.

|

1. Défaillance de la

|

1. Pas de réaction de

|

1. Visuel sur

|

1. L'arrêt

|

1. Maintenance

|

|

|

|

boucle automatique

|

combustion.

|

site ou en

|

automatique

|

périodique des

|

|

|

|

de régulation de

|

|

salle de

|

du four soit

|

instruments et

|

|

|

|

débit (IF-BMS-

|

2. Diminution de la

|

contrôle.

|

par le potto

|

entretien préventif

|

|

|

|

FRC).

|

température interne du four

|

2. Alarmes

|

d'arrêt

d'urgence ou

|

des équipements.

|

|

|

|

2. P1 et P2

|

2. Si débit fuel gaz < 6120

|

(sonore et

|

par le BMS.

|

2. Programme de

|

|

|

|

défaillante.

|

m3/h pas d'échauffement du pétrole brut

donc pas de

|

visuelle).

|

2. Le contrôle

|

suivi.

|

|

|

|

3. bouchage de toutes les conduites du fuel gaz.

|

reflux pour le soutirage des produits latéraux.

|

3. IF.

|

manuel.

|

3. Prévoir une autre source d'alimentation en fuel gaz.

|

|

|

|

4. Tous les bruleurs sont en panne.

|

|

|

|

|

|

|

|

5. Absence du fuel gaz à l'entrée du four.

|

|

|

|

|

33

Tableau IV.1: Tableau HAZOP

|

Température

|

Plus de

|

Augmentation

|

1. Défaillance de la

|

1. L'ouverture des tubes fuel

|

1. Indicateur

|

1. L'arrêt

|

1. Maintenance

|

|

|

de la

|

boucle automatique

|

gaz dans la zone des brûleurs

|

de

|

automatique

|

périodique des

|

|

|

température à

|

de régulation de

|

suite à une surchauffe.

|

température

|

du four soit

|

instruments et

|

|

|

l'intérieur du

|

température (IT-

|

|

du tube de

|

par le potto

|

entretien

|

|

|

four 11-F1.

|

BMS- FRC).

2. Débit du fuel gaz à l'entrée

élevé.

|

2. Si température de surface du pétrole brut >

480 °C explosion du four par rupture longitudinale du tube de

pétrole brut suite à une surchauffe avec inflammation

instantané par les flammes des brûleurs et explosion avec des

phénomènes dangereux tel qu'une onde de surpression, effets

missiles et feu de nappe + perte du pétrole brut + perte du fuel gaz +

atteintes aux opérateurs humains et à l'environnement

|

pétrole brut.

2. Indicateur de température du pétrole brut.

3. Indicateur de température des parois du four.

4. Alarmes

|

d'arrêt

d'urgence ou par le BMS.

2. Le contrôle manuel.

|

préventive des équipements.

2. Programme de suivi.

|

|

|

|

|

+ pertes matériels.

|

(sonore et visuelle).

|

|

|

|

|

|

|

3. Dépôts de coke dans les bruleurs.

4. L'ouverture des tubes de chauffe du fuel gaz dans la zone

des brûleurs suite à la corrosion.

|

5. Visuel sur site ou en sale de contrôle.

|

|

|

34

Tableau IV.1: Tableau HAZOP

|

bas

|

Baisse de la

|

1. Débit du fuel gaz

|

Si température de surface

|

1. IT.

|

1. L'arrêt

|

1. Maintenance

|

|

|

température à

|

à l'entrée

|

pétrole brut < 360 °C pas

|

|

automatique

|

périodique des

|

|

|

l'intérieur de

|

insuffisant.

|

d'échauffement du pétrole

|

2. Indicateur

|

du four soit

|

instruments et

|

|

|

four.

|

|

brut et pas de reflux suffisant

|

de

|

par le potto

|

entretien préventif

|

|

|

|

2. Panne des

|

pour le soutirage des produits

|

température

|

d'arrêt

|

des équipements.

|

|

|

|

bruleurs.

3. bouchage des conduites du fuel gaz.

|

latéraux.

|

du tube de pétrole brut.

3. Indicateur de température des parois du four

placé à l'intérieur.

|

d'urgence ou par le BMS.

2. Le contrôle manuel.

|

2. Programme de suivi.

|

|

|

|

|

|

4. Alarmes

|

|

|

|

|

|

|

|

(sonore et visuelle).

|

|

|

|

|

|

|

|

5. Visuel sur site ou en salle de contrôle.

|

|

|

35

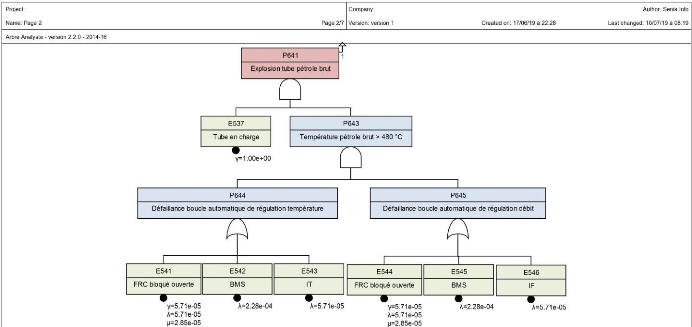

Scénarios retenus pour la modélisation

:

La gravité des dommages ont conduit à choisir

l'explosion d'un tube de pétrole brut et l'explosion d'un nuage de fuel

gaz à l'intérieur de la chambre de combustion, la surpression du

four 11-F1 ainsi que le retour de flamme à l'entrée des bruleurs

comme événements centraux redoutés.

Modélisation des scénarios par le logiciel

Arbre Analyste :

1er scenario : Explosion du tube de pétrole brut

:

L'explosion du tube de pétrole brut est dut à au

tube de pétrole brut qui est en charge et à la défaillance

des installations qui sont soit la vanne de contrôle et de

régulation de débit qui est bloqué ouverte ou le BMS (le

Burner Management System) ou les instruments de mesure (instrument de mesure de

la température ou de débit).

Résultats de la modélisation

expérimentale

36

37

Figure IV.5: Courbe du manque de fiabilité du

système

|

Unreliability (manque de fiabilité) Unvailability

(indisponibilité) Frequency (fréquence)

|

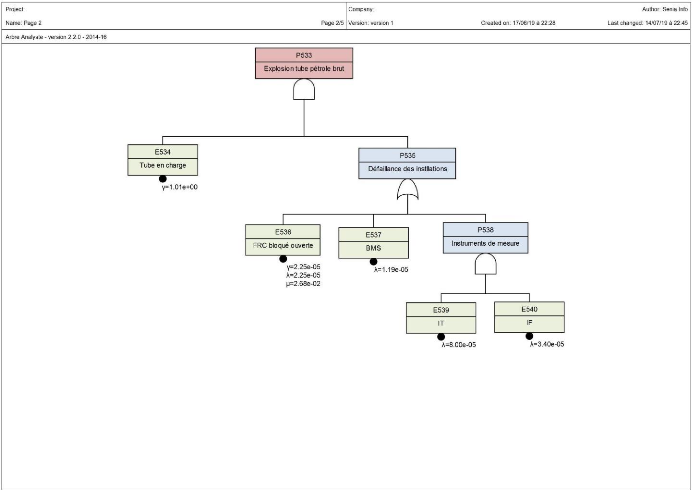

Analyse de la courbe du manque de fiabilité du

système :

Sur l'intervalle [0h - 8760 h], le manque de fiabilité du

four augmente dans le temps pour atteindre une valeur maximale de 2.3 *

10-1, en parallèle l'indisponibilité du four augmente

pour atteindre une valeur de 3.8 * 10-1, quand à la

fréquence de l'événement redouté « explosion

du tube de pétrole brut » est augment subitement sur l'intervalle

{0h-876h] puis progressivement jusqu'à atteindre 3.6*

10-5.

Tableau IV.3: Résumé exécutif

|

Results

|

|

Probability:

|

0.217

|

|

System unreliability:

|

0.38

|

|

System MTTR

|

4746

|

38

Analyse du tableau IV.3 :

Le taux de défaillance du four par apport au

scénario « explosion du tube de pétrole brut » est

0.217.

Le manque de fiabilité du système sur une

année augmente jusqu'à atteindre 0.38.

Le MTTR (« Mean Time de Reaper » ou « temps moyen

de réparation ») est égale à 4746 h.

Tableau IV.4: CIF (Facteurs d'Importance Critique)

Le tableau ci-dessous contient les grandeurs du CIF (Facteur

d'Importance Critique) de chacun des événements de base

contribuant à l'événement redouté et qui sont :

|

Event

|

Description

|

CIF

|

|

E534

|

Tube en charge

|

1

|

|

E536

|

FRC bloqué ouverte

|

0.0036

|

|

E537

|

BMS

|

0.43

|

|

E540

|

IF

|

0.57

|

|

E539

|

IT

|

0.57

|

Tableau IV.5: Coupes minimales et leurs ordres

|

N°

|

Order

|

Probability

|

Event

|

Description

|

|

1

|

3

|

0.13

|

E534

|

Tube en charge

|

|

|

|

E539

|

IT

|

|

|

|

E540

|

IF

|

|

2

|

2

|

0.099

|

E534

|

Tube en charge

|

|

|

|

E537

|

BMS

|

|

3

|

2

|

0.000837

|

E534

|

Tube en charge

|

|

|

|

E536

|

FRC bloqué ouverte

|

Résultats de la modélisation

réelle

39

40

Figure IV.7: Courbe du manque de fiabilité du

système

|

Unreliability (manque de fiabilité) Unvailability

(indisponibilité) Frequency (fréquence)

|

: Analyse de la courbe du manque de fiabilité du

système :

Sur l'intervalle [0h - 8760 h], le manque de fiabilité du

four augmente dans le temps pour atteindre une valeur maximale de 6.4 *

10-1, en parallèle l'indisponibité du four augmente

pour atteindre une valeur de 6.1 * 10-1, quand à la

fréquence de l'événement redouté « explosion

du tube de pétrole brut » est augment subitement sur l'intervalle

{0h-876h] puis progressivement jusqu'à atteindre 7.6*

10-5.

Tableau IV.6: Résumé exécutif

|

Results

|

|

Probability:

|

0.926

|

|

System unreliability:

|

6.4e-09

|

|

System MTTR

|

8630

|

41

Analyse du tableau IV.6 :

Le taux de défaillance du four par apport au

scénario « explosion du tube de pétrole brut » est

0.926.

Le manque de fiabilité du système sur une

année augmente jusqu'à atteindre une valeur maximale de 6.4 *

10-9.

Le MTTR (« Mean Time de Reaper » ou « temps moyen

de réparation ») est égale à 8630 h. Tableau IV.7:

Facteurs d'importance

|

Event

|

Description

|

CIF

|

|

E537

|

Tube en charge

|

1.4

|

|

E754

|

BMS

|

0.86

|

|

E752

|

FRC bloqué ouverte

|

0.35

|

|

E757

|

IT

|

0.15

|

|

E756

|

IF

|

0.15

|

Tableau IV.8: Coupes minimales et leurs ordres

|

N°

|

Order

|

Probability

|

Event

|

Description

|

|

1

|

2