Section de stabilisation :

Dans cette section on va fractionner la coupe naphta et

récupérer les sous-produits GPL, naphta léger et naphta

lourd.

Le splitter 11-C5 fonctionne sous une pression de service de 8,1

kg/cm2, il permet de récupérer le HSRN.

Une partie du HSLN au fond du splitter est acheminée vers

le four de rebouillage 11-F2 afin d'y être portée à la

température de 226°C pour être ensuite renvoyée

à nouveau dans le splitter 11-C5.

Ce procédé permet ainsi de

récupérer un maximum de vapeurs en tête du splitter ainsi

qu'un HSLN correct.

Les vapeurs obtenues en tête du splitter 11-C5 sont

envoyées dans le stabiliseur 11-C6 et ce à fin de séparer

le GPL du LSRN comme le montre la figure suivante :

LPG + LSRN

GPL

11C5

11C6

Distillat liquide (coupe naphta)

GPL (mélange de C1 à C5) HSRN

LSLN

HSRN

11-F2

LSRN

16

Figure II.3: Schéma présentatif de la section de

stabilisation (U11)

Itinéraire des sous produits :

A la sortie des strippers, le BRA, le HGO, LGO et le

kérosène sont ensuite refroidis dans la série

d'échangeurs de la section de préchauffage avant d'être

envoyés vers la zone de stockage.

Le stockage du pétrole brut se fait en zone 11, 12 et 13,

quant à celui des produits dérivés il se fait

respectivement pour :

1. Le brut réduit atmosphérique en zone 9

2. Les gasoils lourds et léger en zone 24

3. Le H.R.S.N en zone 17

4. le L.R.S.N en zone 23

Description du four 11-F1 : Chauffage :

Le pétrole brut à 216°C entre dans la zone de

convection du four 11-F1 en quatre passes (4 tubes) comme le montre la figure

suivante :

Vapeur stripping

Analyseur de fumées

Détecteur de fumées

Détecteur de gaz

Description du four 11-F1 :

11-F1

Tms = 332 °C

IDP

IF

Pms = 10 bar

Indicateur de débit IT

Vanne de contrôle

et régulation de débit

Indicateur de température de

la surface du pétrole brut

Indicateur de différence

de pression

Température maximale de service

Pression maximale de service

Pompe 1 Pompe 2

FRC

P2 P1

T = 216 C° Pétrole brut

Fuel gaz

IF

FRC

IT

IDP

Tms

Pms

P1

P2

8

17

Figure II.4: Schéma présentatif du four 11-F1

(U11)

Le chauffage du four est assuré par la combustion du fuel

gaz dans des brûleurs comme l'illustre la figure suivante :

Figure II.5: schéma présentatif d'un bruleur du

four 11-F1 (U11)

Le fuel gaz alimentant le four 11-F1, il entre par

l'intermédiaire de 2 pompes P1 et P2 à fin d'être

chauffé dans des bruleurs.

Le four est équipé d'une boucle de

régulation de débit du fuel gaz et du pétrole brut, de

température, et de pression, puisque la vanne de contrôle et de

régulation de débit FRC, contrôle le débit du fuel

gaz entrant, en même temps elle est associée à :

1. l'indicateur de débit IF d'entrée du

pétrole brut

2. l'indicateur de température IT de température

de surface du pétrole brut

3. l'indicateur de différence de pression interne et

externe

Le four 11-F1 est aussi équipé de détecteurs

de gaz placés à l'entrée des bruleurs et de

détecteurs de fumées.

En haut des volets est placé l'analyseur de

fumées.

La température du pétrole brut monte jusqu'à

332°C et la pression de service est à 10 bar, Le four est

équipé d'une boucle de régulation du fuel gaz et du

pétrole brut entrant.

Utilités : Fuel gaz :

30 % de l'énergie gazière est assuré par

quelques unités de la raffinerie (Gaz Raffinerie), cependant le reste

est assuré par le Gaz Naturel de SONALGAZ.

C'est dans l'unité 35 de la zone 3 des utilités

précisément dans le ballon de mélange qu'a lieu le

mélange entre les deux, le gaz de la raffinerie et le gaz naturel, la

Pms étant à 3.5 bar comme le montre la figure suivante :

Pms = 3.5 bar

U11

30% GR

70% GN

Gaz Raffinerie Gaz Naturel

Pression maximale de service

GR

GN

Pms

18

Figure II.6: Schéma présentatif du ballon de

mélange (U35)

19

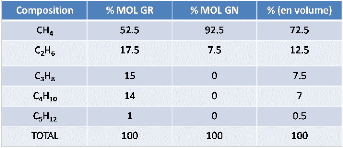

Le tableau suivant recense respectivement le volume molaire du

méthane, de l'éthane, du propane, du butane et du pentane en Gaz

Raffinerie et Gaz Naturel ainsi que la fraction volumique dans l'ensemble du

mélange fuel gaz.

Tableau II: Composition du fuel gaz

Electricité :

L'énergie électrique est assurée par

SONELGAZ.

Pour chaque pilote :

La puissance du courant : 200 A.

La tension : 1400 V.

Opérations :

Le four 11-F1 est surveillé depuis la salle de

contrôle située à proximité de l'unité

U11.

Cependant, certaines phases nécessitent des interventions

particulières des opérateurs, comme c'est le cas d'une mauvaise

transmission du signal en provenance d'un indicateur de flamme relatif à

chaque bruleur.

Procédures particulières :

Les procédures spéciales traitent des situations

précises qui nécessitent une vigilance particulière, cela

concerne particulièrement la protection contre la corrosion.

Procédure de démarrage :

A la suite d'un arrêt du four 11-F1,

SONATRACH/ACTIVITÉ AVAL/DIVISION RAFFINAGE prévoit qu'il sera

purgé à l'aide de la vapeur stripping.

Les précautions prises pour ces phases transitoires

d'arrêt et de démarrage permettent de minimiser les risques

d'accident et de garantir la sécurité du four 11-F1.

20

Procédure d'arrêt d'urgence :

En cas d'urgence SONATRACH/ACTIVITÉ AVAL/DIVISION

RAFFINAGE a mis en oeuvre une procédure d'arrêt complet du four

qui consigne étape par étape les actions à mener.

Lorsque le four 11-F1 est arrêté par le BMS (Burner

Management System) les brûleurs surveillés depuis la salle de

contrôle seront coupés (isolés), les vannes d'entrée

du fuel gaz (vannes de sectionnement ou vannes tout ou rien) et les vannes

d'entrée du pétrole brut se mettront en position fermé,

leurs positions sont définies par conception et sont adaptées,

ces FRC constituent une barrière passive efficace contre toute

dérive.

Ensuite les volets de la cheminée seront fermés et

cela pour minimiser le choc thermique sur la structure du four.

Et enfin, la vapeur stripping (vapeur d'eau) sera envoyée

dans le four.

La procédure d'arrêt d'urgence prévoit la

mise du four 11-F1 sous contrôle manuel le temps de revenir à la

normale.

Les cas d'arrêt du four 11-F1 sont les suivants :

1) manque de fuel gaz

2) manque de vapeur stripping

3) pannes électriques

4) Si le taux d'oxygène est inférieur ou

égale à 2 %.

|