V. Inoculation de la fonte

A. Effet pré-conditionneur

L'ajout de FeSi dans la fonte durant le circuit métal

permet de préparer l'arrivée des nodules de graphite par la

dissémination de centres de germination afin de favoriser au maximum la

précipitation du plus grand nombre de nodules possibles afin d'avoir une

microstructure la plus fine possible.

Pré-conditionner le métal, revient à

venir placer sur le bain décrassé une charge de FeSi afin

d'uniformiser le pouvoir le potentiel de nucléation du bain

[14]. Une granulométrie adéquate est requise pour

permettre une dissolution rapide.

Dans cette étape, l'ajout s'élève à

0.1% de Si.

B. La Pré-inoculation

L'ajout, en termes de Si, se situe entre 0.2 et 0.4%. La

charge ajoutée n'apporte pas forcément que du silicium. C'est

à cette étape où l'on ajoute le magnésium pour la

production de fonte ductile, par exemple.

L'effet recherché du magnésium, en plus

d'augmenter le nombre de germes, est de contrer l'effet carburigène du

magnésium et d'ajuster le taux de silicium voulu dans l'alliage final.

De plus le mélange de FeSiMg permet de limiter la violence de la

réaction de la sublimation du Mg et donc augmenter le temps que passent

les bulles de Mg dans le bain. Le rendement en magnésium.

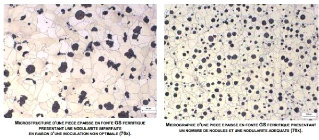

Figure 12 : Comparaison de deux fontes l'une

inoculée correctement et l'autre non

17

C. Inoculation en poche

Suite à la violence du traitement de

sphéroïdisation. Une fraction non négligeable de germes

initialement présents dans le bain se retrouve dissoute ou

emprisonnés dans les crasses. On ajoute donc du FeSi dans la poche de

coulée afin de restaurer le potentiel de germination du bain avant

coulée.

VI. Conclusion

L'ajout de FeSi dans la fonte est une étape immuable du

cycle de production de l'alliage. La consommation de cet alliage en fonderie

est donc une grande source de dépenses. La maîtrise des rendements

des corrections en Silicium est donc une nécessité

pécuniaire due aux augmentations du prix à la tonne de

Ferro-alliage qui ne cesse d'augmenter.

En fonction de la réaction voulue, la nature du produit

à utiliser peut s'avérer très différent d'un cas

à l'autre. Un produit mal utilisé peut avoir une réaction

néfaste aussi bien financièrement que métallurgiquement

parlant.

Dans le cas où la seule finalité de l'ajout de

FeSi recherché est l'apport de silicium. Seront

préféré :

Un FeSi 75 pour une introduction en four. En poche, on risque

une diminution du rendement due à la décantation de particules de

FeSi infondues dans les crasses.

Pour une introduction en poche, on préfèrera un

FeSi 60 dont le point de fusion inférieur permet de diminuer le taux de

FeSi qui se retrouvera emprisonnés dans les crasses sur le bain.

Pour une inoculation avant coulée afin de favoriser la

précipitation de graphite. Ici le temps qui sépare l'inoculation

et la coulée est important car Ch. Wang et H. Fredriksson [4] nous

apprennent que l'inoculation donne lieu à la précipitation de

carbure de silicium et de graphite qui se redissoudront à la suite du

FeSi.

Pour éviter l'évanouissement total des

particules qui favoriseront la précipitation d'un graphite plus fin car

il y aura plus de centre de germination présents.

18

Dans le cas où l'on produit de la fonte à

graphite sphéroïdal où l'inoculation suivra où sera

simultanée à l'ajout de magnésium. Le Silicium et le

magnésium ont des effets contraires sur la microstructure.

Là où le silicium favorise la

précipitation du graphite et empêche la fragilisation de la fonte.

Le magnésium favorise la combinaison de fer avec le carbone, phase

très dure qui fragilise la microstructure.

Le taux de soufre libre devra donc être

contrôlé et limité par l'ajout de manganèse afin de

l'empêcher d'accaparer trop de magnésium. Ce qui pousserait

l'opérateur à forcer sur le taux de magnésium à

ajouter dans l'alliage et de ce fait booster aussi le taux de silicium. La

structure serait alors potentiellement fragilisée par un taux de

silicium trop important.

Pour conclure, Le silicium est un élément

indispensable dans la fonte quelle que soit son utilisation. Son taux doit

être suffisant pour apporter une contribution suffisamment efficace, tout

en restant sous les limites maximales où son effet risque de devenir

néfaste. Sans oublier de faire attention aux temps qui sépares

inoculation et coulée afin de prévenir tout effet

d'évanouissement d'autant plus vrai pour les traitements couplés

au magnésium.

19

1 Documents internes

2 Maurice BURTEAUX, Haut fourneau -

Théorie, DOSSIER Techniques De l'Ingénieur l'expertise

technique et scientifique de référence, m7400, 10/10/1991

3 H. Fredriksson, Inoculation of iron-base Alloys,

Materials Science and engineering 65, p 137 - 144,

1984

4 Ch. Wang et H. Fredriksson, On the mechanism

of inoculation of cast iron melts, Proc; 48th int. Foundry

Congress, Verna, 1981, 16pp

5 S.A. Argyropoulos, Exothermic phenomena in

liquid steel, Iron & steelmakerISSN 0275-8687, vol. 23, no7, 1996, pp.

65-80

6 S. A. Argyropoulos, R. I. L. Guthrie, The

Exothermic Dissolution of 50 wt.% Ferro-Silicon in Molten Steel, Canadian

Metallurgical Quarterly, Vol 18, 1979, pp 267-281

7 Arthur F. Spengler, Practical Methods for the

Control of the Inclusion Content in Ductile Iron, Ductile Iron

news Issue 1, 2002

8 J. R. Lampman, A. T. Peters, Ferroalloys and

Other Additives to Liquid Iron and Steel, ASTM International, 1 janv.

1981

9 W.J. Yuan, Characterization of the evaluation of

the solid solubility of Si in sintered Fe-Si alloys using DSC technique,

Materials Characterization Volume 58, Issue 4, April 2007, Pages 376-379

10 Fabrication de la fonte à graphite

sphéroïdal par les procédés au magnésium,

CTIF division des fontes, janvier 1969, indice de classification

idéologique : E04.00 B216

11 M. Hecht, Le traitement au magnésium en

vue de la sphéroïdisation du graphite, CTIF, Septembre

1990

12 M. Bazdar, H.R. Abbasi, A.H. Yaghtin, J.

Rassizadehghani, Effect of sulfur on graphite aspect ratio and tensile

properties in compacted graphite irons, Journal of Materials Processing

Technology 209, 2009, 1701-1705

13 C. Gatellier M. Olette, Aspects fondamentaux des

réactions entre éléments métalliques et

éléments non métalliques dans les aciers liquides,

Mémoires Techniques IRSID, juin 1979

14 P.-M. Cabanne et M. Gagné, Inoculer

une fonte GS : Pourquoi? Comment?, Services Techniques - Sorelmetal,

Suggestions pour la production de la fonte GS, Septembre 2010

|