|

|

Yassir RAMDANI

Tuteur : Fabien BRUNESEAUX

|

Rapport Bibliographique

Influence et Rôle du silicium dans la fonte

à graphite

sphéroïdale

Stage de M2 SPM SIMM Effectué à Saint Gobain PAM 04

fev 2013 - 31 juil 2013

2

Table des matières

I. Rôle du Si dans la fonte 3

A. A la solidification 3

B. A la transformation à l'état solide. 3

II. Origine du Si dans la fonte 4

A. Résultant de la fonte des haut fourneau 4

B. Ajout de FeSi dans la fonte 5

III. Effets de l'ajout de FeSi dans la fonte 5

A. Aspect chimique de la réaction 5

B. Aspect thermique de la réaction 9

IV. Ajout combiné au magnésium 14

V. Inoculation de la fonte 16

A. Effet pré-conditionneur 16

B. La Pré-inoculation 16

C. Inoculation en poche 17

VI. Conclusion 17

3

I. Rôle du Si dans la fonte

Dans la fonte, le Si présente plusieurs

A. A la solidification

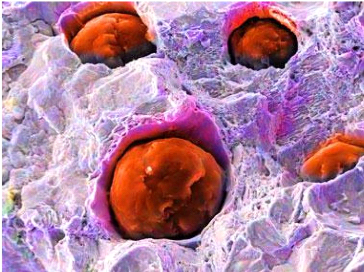

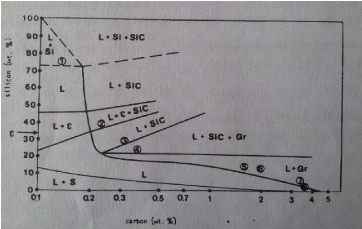

Figure 1 : Action du Si sur le diagramme Fe-C

[1]

Le silicium va augmenter l'écart de température

entre la transformation stable : L 4 graphite +

austénite et la transformation métastable : L 4

austénite + carbures. Cette augmentation d'écart de

température permet d'éviter la précipitation de fonte

blanche au cas où la surfusion est un peu trop profonde.

De plus, il est possible de refroidir le métal plus

vite car la plus grande différence de températures eutectiques,

stable et métastable, permet un cinétique de refroidissement plus

rapide.

B. A la transformation à l'état

solide.

De plus, les équilibres de transformation se font

à des taux de carbone plus bas qu'il s'agisse de la transformation

eutectique qu'eutectoïde.

La perlite, alors formée, a une fraction de

cémentite plus faible. Cette perlite est moins fragile et plus ductile

que celle formée à partir d'une fonte sans silicium.

4

II. Origine du Si dans la fonte

A. Résultant de la fonte des haut

fourneau

Les fontes sont composées principalement de 3

éléments :

? Fer

? Carbone ? Silicium

Ce sont les principaux constituants de cet alliage

La fonte est, à l'usine de Pont à Mousson,

produite à partir de hauts fourneaux. Celle-ci est obtenue à

partir d'une réaction de réduction de l'oxyde de fer a l'aide de

CO issu de la combustion du Coke [2] :

3 Fe2O3 + CO 4 2Fe3O4 + CO2 Fe3O4 + 4

CO 4 3Fe + 4 CO2

L'apport de carbone se fait au sein du haut fourneau,

où la fonte liquide qui perle sur les charges solides dont du coke. Au

contact de ce dernier la fonte absorbe du carbone jusqu'à saturation

Un premier apport en silicium se produit dans la zone de

combustion du haut fourneau par la réduction de la silice en oxyde de

silicium :

SiO2 + C 4 SiO + CO

Puis ce SiO gazeux va de nouveau réagir avec le coke

plus haut dans le ventre du haut fourneau pour libérer du silicium

monoatomique ainsi que du monoxyde de carbone :

SiO + C 4 Si + CO

Le silicium monoatomique et donc réactif va se lier

à la fonte en train d'être produite et le CO va monter vers le

gueulard afin de réduire de l'oxyde de fer. Le silicium apporté

de cette manière ne représente guère plus de 10% du taux

final de Si dans la fonte lorsqu'elle sera coulée.

5

B. Ajout de FeSi dans la fonte

Pour faire monter le taux de silicium, on incorpore des ajouts

tels que :

? Du ferro-Silicium d'une teneur de 45 à 95w% de Si

? Du carbure de Silicium SiC peut aussi être utilise. Ce

qui permet, en plus de corriger en Si, de faire varier le taux de carbone.

Etant donné que Saint-Gobain PaM utilise du FeSi 75

pour corriger ses fontes. Nous nous intéresserons aux effets du FeSi sur

la fonte lors de l'ajout de ce dernier ainsi que l'effet de certains

éléments ou paramètres sur le taux de silicium dans la

fonte.

III. Effets de l'ajout de FeSi dans la fonte

A. Aspect chimique de la réaction

Suite aux recherches de H. Fredriksson [3] On

observe ce qui se passe suite à l'ajout de FeSi dans un bain de fonte

dans une poche à 1300°C.

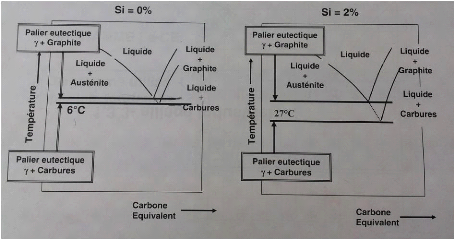

Figure 2 : Dissolution d'une particule de FeSi dans la

fonte. Observé au microscope optique (Grossissement : (a) 100x ; (b)

500x) [4].

La Figure 2 montre la microstructure qui entoure une particule

de FeSi lors de sa dissolution. La fonte a été trempée

juste après l'inoculation du FeSi dans le bain afin de figer le

processus de dissolution. Huit zones distinctes représentent des

microstructures différentes:

6

Zone 1 et 2 : On y trouve la particule originelle de FeSi avec en

zone 2 des cristaux de SiC sont mis en évidence, à la microsonde

de Castaing, sous forme de petit précipités à facettes.

Zone 3 : Des précipités plus grossiers de SiC

précipitent à la périphérie proche de la particule

de FeSi.

Zone 4 : On observe des nodules de graphite dans les SiC.

D'autres sont observables dans le liquide figé entre les SIC.

Zone 5 : Du graphite sphéroïdal est observable.

Zone 6 : Le graphite devient de moins en moins régulier au

fur et à mesure que l'on s'éloigne de la particule de FeSi.

Zone 7 : Apparait du graphite pro-eutectique. Zone 8 : On peut

voir du graphite lamellaire.

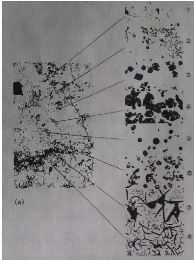

Figure 3 : composition des microstructures mises en

évidence dans la Figure 2 [4]

La figure 2 nous présente les structures

observées précédemment (Figure 2)

schématisées ainsi qu'un récapitulatif des phases en

présence. De plus des mesures à la microsonde ont

été effectuées afin de déterminer le taux de

Carbone et de Silicium dans le liquide figé.

Des tendances inverses d'évolution de concentration

sont observables pour le carbone et le silicium. Plus on s'éloigne de la

particule, plus le taux de carbone augmente alors que celui du silicium

décroit.

7

Ces évolutions s'expliquent très facilement, On

ajoute un alliage riche en Silicium dans un autre riche en Carbone. Les deux

vont attirer les éléments qui leur font défaut

jusqu'à obtenir un équilibre chimique.

Figure 4 : Projection du liquidus pour un système

Fe-C-Si à 1300°C [4]

Dans ce diagramme, le FeSi est représenté par le

point 1 alors que la fonte liquide est représentée pas le point

8. Entre les deux points on peut voir qu'il y a différentes zones

où sont placés des points représentant les

différentes microstructures étudiées

précédemment.

La particule de FeSi va finir par se dissoudre, puis les

particules de SiC et de graphite formées vont se dissoudre aussi par

contre Fredriksson observe une dynamique de dissolution qui peut être

beaucoup plus lente que pour le FeSi car les distances de diffusion se trouvent

grandies.

Il va subsister une

hétérogénéité chimique au sein du liquide

que l'on recherche dans le cadre d'une inoculation. De plus, en fonction de la

taille de la particule de FeSi, le temps avant d'obtenir l'activité de

carbone initiale en tout point du liquide peut s'avérer assez long comme

nous le montrent Wang et Fredriksson [4]

8

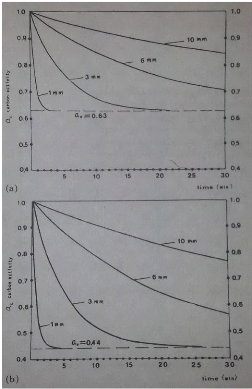

Figure 5 : Activité du carbone dans un bain de

fonte à 1400°C en fonction du temps pour différentes taille

de

particules de FeSi [4]

Plus la particule est grosse et plus le temps

nécessaire afin de rétablir de nouveau l'activité initiale

du carbone dans le bain. Dans le cadre d'une inoculation avant coulée,

cette tendance est plutôt bénéfique, le gradient

d'activité du carbone favorisera la diffusion de celui-ci et donc la

précipitation de graphite. Dans le cadre d'une correction où

seule l'augmentation du taux de Si est recherchée, une telle

durée d'homogénéisation est inacceptable. Un passage dans

un four à induction est donc nécessaire afin de brasser la fonte

mécaniquement à l'aide du mouvement convectif induit par les

bobines du four.

9

B. Aspect thermique de la réaction

S.A. Argyropoulos 5 a étudié l'effet

exothermique de l'ajout de FeSi dans un bain d'acier. Son expérience ce

déroulait de la manière suivante :

? Fusion d'une charge de 90kg ? Mise à température

1600°C

? Immersion du cylindre de FeSi relié à une

cellule de charger et à un thermocouple dans le bain d'acier

On obtient les courbes suivantes

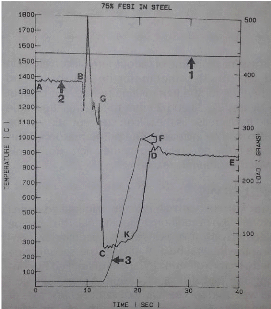

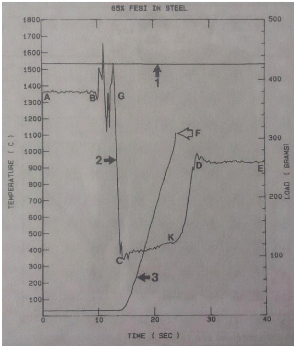

Figure 6 : Résultats expérimentaux du

transfert de masse durant l'immersion d'une barre de FeSi 75 dans un

bain

d'acier.

La courbe 1 représente la température du bain

d'acier. La courbe 2 illustre la mesure effectuée par la cellule de

charge et peut se diviser en six segments :

? A-B : Période avant l'immersion du cylindre de FeSi

dans l'acier

? B-G : Mesure chaotique due à la mise en branle de la

machine, les vibrations dues à la descente du cylindre donne des valeurs

mesurées confuses

? G-C : Immersion de la barre. La diminution de la charge

mesurée est due à la poussée d'Archimède

exercée par le métal en fusion.

? C-K : Représente la période où une

coquille d'acier solide se forme autour du barreau de FeSi (cf. Figure 2Figure

7). A l'interface entre le FeSi et l'acier solide ont lieu des

phénomènes micro-exothermiques dus à la combinaison d'une

part du FeSi et de l'acier solide en un eutectique FeSi.

? K-D : Suite à la refusion de la coque d'acier solide

préalablement formée d'abord à l'interface FeSi/Acier

solide par la formation d'un eutectique puis de l'extérieur par un

échange convectif avec le liquide. Le FeSi se dissout dans l'acier

liquide. Cette réaction est vivement exothermique.

? D-E : La partie immergée du cylindre a fondu il n'y a

plus de réaction.

La courbe 3 représente la température au sein du

cylindre de FeSi et le point F indique le moment où la mesure

n'était plus pertinente. On remarque que ce dernier se situe peu de

temps après la transition réaction micro exothermique /

réaction macro exothermique.

10

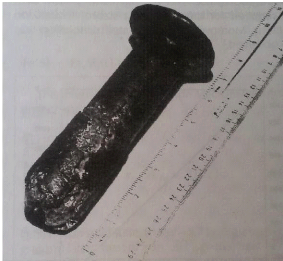

Figure 7 : Cylindre de FeSi 75 immergé quelques

secondes dans un bain d'acier. Formation d'une coquille d'acier

solide

autour du cylindre.

L'ajout de FeSi 50% dans l'acier provoque aussi une

réaction exothermique d'après les résultats publiés

par S.A. Argyropoulos [5-6] mais la cinétique est plus

lente.

11

Figure 8 : Résultats expérimentaux du

transfert de masse durant l'immersion d'une barre de FeSi 50 dans un

bain

d'acier.

On observe sur cette courbe une cinétique plus lente

par rapport au FeSi 75 concernant la transition entre la phase de

réaction micro-exothermique et celle macro-exothermique. Ceci mis

à part l'allure des courbes reste là même.

Le point de perte de relevance de la prise de

température se situe 100°C plus haut. La réaction

étant moins exothermique, le cylindre fond de manière moins

turbulente et donc le thermocouple se retrouve moins vite au contact de la

fonte liquide.

Par contre c'est n'est pas le cas dans les fontes.

D'après Arthur F. Spengler [7], dans le cas des fontes.

Concernant les alliages de FeSi dont le taux de Si est inférieur

à 62%, la réaction est endothermique. Au-dessus de 62% de Si la

réaction est, elle, toujours exothermique.

Le caractère exothermique ou endothermique de la

réaction de dissolution d'un ferro-alliage dans un bain de fonte

provient de la manière dont il se dissout dans le bain en fusion.

12

Figure 9 : Différentes tendances de fusion ou

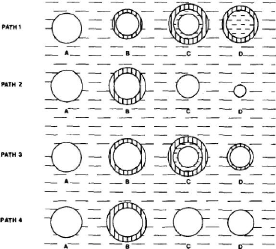

dissolution des ferroalliages dans la fonte liquide [8].

J. R. Lampman [8] nous explique qu'il y a 4

tendances générales de dissolution et/ou fusion de l'additif dans

le bain en fusion. Universellement, l'addition de ferroalliage à

température ambiante dans le métal liquide, les grains vont se

retrouvés enrobé d'une carapace de fonte solidifiée.

Ensuite les tendances divergent :

? Tendance 1 : La particule fond dans sa carapace solide. La

fusion démarre à l'interface Ferroalliage/carapace puis

évolue vers le centre. La carapace refond ensuite par échange

convectif avec le bain. Le métal d'apport fondu se diluera à la

fusion de cette dernière.

? Tendance 2 : La carapace précédemment

formée fond par échange convectif avec le bain, puis la particule

se dissout dans le bain.

? Tendance 3 : Le métal d'apport et la fonte dans la

carapace se combinent pour former un alliage eutectique à bas point de

fusion. La carapace se dissout en faveur de l'eutectique ainsi formé.

Suite à la fusion totale de la carapace et à la dilution de

l'eutectique formé, la particule se trouve de nouveau en contact du bain

mais sa température n'a toujours pas atteint celle du bain. Une nouvelle

carapace se solidifie autour de la particule. C'est le cas de particules

à très faible conductivité thermique.

13

? Tendance 4 : La carapace refond par échange convectif

avec le bain. La particule ayant un point de fusion supérieur à

la température du métal en fusion, la particule restera en

suspension dans le bain si sa densité est proche de celle de l'alliage

corrigé sinon elle se décantera ou flottera.

Le FeSi 75 a une tendance de dissolution qui s'apparente aux

tendances 2 ou 4 en fonction de la température de fusion de la fonte et

du taux de Si dans le FeSi. Le caractère exothermique est dû

à la fusion de la carapace qui débute de l'interface avec la

particule vers le bain de fonte.

1340°C

1230°C

60 w%

75 w%

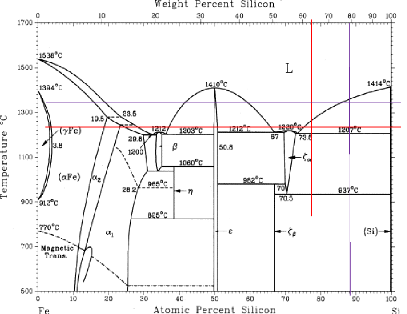

Figure 10 : Diagramme de phases binaire FeSi

[9]

Le FeSi 60 aussi communément utilisé a une

dissolution endothermique comme décrit par Spengler [7]. Sa

température de liquidus à 1230°C nous porte à

supposer que sa tendance de dissolution suit la tendance 1 de Lampman

[8] où les particules fondent totalement dans la carapace

solidifiée puis le liquide se dilue dans le bain lors de la refusion des

dites carapaces.

Alors qu'un FeSi 75, dont la température de liquidus

s'élève à 1340°C, suivra plutôt une

cinétique de dissolution proche de la tendance 2 avec une fusion de la

carapace solidifiée qui débutera à l'interface avec le

FeSi. Dans le cas d'une introduction du FeSi dans une fonte trop froide on

risque de se retrouver dans le cas n°4 où la particule ne fond pas

car sa température de liquidus est trop élevée par rapport

au liquide et donc elle se dissoudra lentement par diffusion chimique.

14

IV. Ajout combiné au magnésium

Le silicium n'est pas toujours ajouté seul (sous forme

de FeSi) dans le bain de fonte. Il peut être ajouté en combinaison

avec du magnésium (FeSiMg) afin de produire de la fonte à

graphite sphéroïdal.

Il est parfois préférable combiner l'ajout de

silicium (dans le cadre d'une inoculation et non d'une correction, ici le taux

de Si augmente de 0.05%) à celui du magnésium. De cette

manière on limite l'apport de Si qui dans le cas où son taux se

révèle trop élevé pourrait ne plus être

éligible pour un recyclage car le taux de silicium du bain avant

inoculation doit être très précis. De plus si le taux

dépasse les 2.5% on risque une transition Ductile/Fragile à la

température ambiante et perdre toute résilience [10].

M. Hecht [11] déclare que les ajouts de

magnésium pur ou d'alliage nickel magnésium dans une fonte

obligera le fondeur à inoculer la fonte au FeSi avant la coulée

et donc on risque de se retrouver dans les conditions citées ci-dessus

qui pourraient occasionner une impossibilité de recyclage de la fonte ou

un rebutage des pièces car les caractéristiques mécaniques

ne seraient pas conforme.

Le taux de magnésium résiduel, le

magnésium libre dans le bain de fonte qui n'a pas servi à

stabiliser l'oxygène ou le soufre, stabilise les oxydes et risque de

stabiliser les oxydes [1110] et d'entrer en compétition avec le

silicium. Le taux de ce dernier devra être gonflé et l'on risque

d'être confronté à une chute de résilience à

cause d'une fragilisation ai silicium.

Si le taux de soufre dans la fonte est trop important par

rapport au taux de magnésium introduit, on risque d'avoir des

sphéroïdes dégénérés voir de la fonte

vermiculaire. M. Bazdar [12] a étudié ce

phénomène.

15

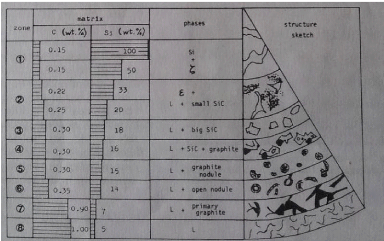

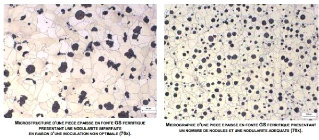

Figure 11 : Effet du Soufre sur l'allure du graphite

sphéroïdal obtenu suite à un traitement au magnésium

[12]

Toutes ces fontes ont été traitées avec

la même quantité de magnésium mais avaient un taux de

soufre initial différent. On peut observer la

dégénérescence des nodules de graphite de plus en plus

prononcée pour au final aboutir sur une structure où le

magnésium n'a eu aucun effet, il a totalement été

accaparé par le soufre.

Le taux de soufre avant l'ajout de FerroSilicoMagnésium

doit être connu et surtout contrôlé afin d'éviter de

devoir mettre trop d'additif de correction et de risque une fragilisation par

les éléments d'alliages.

Etant donné que le magnésium est très

friand de soufre comme nous l'exposent Gatellier et Olette13 c'est

d'ailleurs l'élément désulfurant optimal. On ajoute du

manganèse dans l'alliage de base afin qu'il fixe le soufre sous forme

que MnS. De cette manière, la quantité nécessaire de

magnésium à ajouter est moindre grâce au faible taux de

soufre libre.

16

V. Inoculation de la fonte

A. Effet pré-conditionneur

L'ajout de FeSi dans la fonte durant le circuit métal

permet de préparer l'arrivée des nodules de graphite par la

dissémination de centres de germination afin de favoriser au maximum la

précipitation du plus grand nombre de nodules possibles afin d'avoir une

microstructure la plus fine possible.

Pré-conditionner le métal, revient à

venir placer sur le bain décrassé une charge de FeSi afin

d'uniformiser le pouvoir le potentiel de nucléation du bain

[14]. Une granulométrie adéquate est requise pour

permettre une dissolution rapide.

Dans cette étape, l'ajout s'élève à

0.1% de Si.

B. La Pré-inoculation

L'ajout, en termes de Si, se situe entre 0.2 et 0.4%. La

charge ajoutée n'apporte pas forcément que du silicium. C'est

à cette étape où l'on ajoute le magnésium pour la

production de fonte ductile, par exemple.

L'effet recherché du magnésium, en plus

d'augmenter le nombre de germes, est de contrer l'effet carburigène du

magnésium et d'ajuster le taux de silicium voulu dans l'alliage final.

De plus le mélange de FeSiMg permet de limiter la violence de la

réaction de la sublimation du Mg et donc augmenter le temps que passent

les bulles de Mg dans le bain. Le rendement en magnésium.

Figure 12 : Comparaison de deux fontes l'une

inoculée correctement et l'autre non

17

C. Inoculation en poche

Suite à la violence du traitement de

sphéroïdisation. Une fraction non négligeable de germes

initialement présents dans le bain se retrouve dissoute ou

emprisonnés dans les crasses. On ajoute donc du FeSi dans la poche de

coulée afin de restaurer le potentiel de germination du bain avant

coulée.

VI. Conclusion

L'ajout de FeSi dans la fonte est une étape immuable du

cycle de production de l'alliage. La consommation de cet alliage en fonderie

est donc une grande source de dépenses. La maîtrise des rendements

des corrections en Silicium est donc une nécessité

pécuniaire due aux augmentations du prix à la tonne de

Ferro-alliage qui ne cesse d'augmenter.

En fonction de la réaction voulue, la nature du produit

à utiliser peut s'avérer très différent d'un cas

à l'autre. Un produit mal utilisé peut avoir une réaction

néfaste aussi bien financièrement que métallurgiquement

parlant.

Dans le cas où la seule finalité de l'ajout de

FeSi recherché est l'apport de silicium. Seront

préféré :

Un FeSi 75 pour une introduction en four. En poche, on risque

une diminution du rendement due à la décantation de particules de

FeSi infondues dans les crasses.

Pour une introduction en poche, on préfèrera un

FeSi 60 dont le point de fusion inférieur permet de diminuer le taux de

FeSi qui se retrouvera emprisonnés dans les crasses sur le bain.

Pour une inoculation avant coulée afin de favoriser la

précipitation de graphite. Ici le temps qui sépare l'inoculation

et la coulée est important car Ch. Wang et H. Fredriksson [4] nous

apprennent que l'inoculation donne lieu à la précipitation de

carbure de silicium et de graphite qui se redissoudront à la suite du

FeSi.

Pour éviter l'évanouissement total des

particules qui favoriseront la précipitation d'un graphite plus fin car

il y aura plus de centre de germination présents.

18

Dans le cas où l'on produit de la fonte à

graphite sphéroïdal où l'inoculation suivra où sera

simultanée à l'ajout de magnésium. Le Silicium et le

magnésium ont des effets contraires sur la microstructure.

Là où le silicium favorise la

précipitation du graphite et empêche la fragilisation de la fonte.

Le magnésium favorise la combinaison de fer avec le carbone, phase

très dure qui fragilise la microstructure.

Le taux de soufre libre devra donc être

contrôlé et limité par l'ajout de manganèse afin de

l'empêcher d'accaparer trop de magnésium. Ce qui pousserait

l'opérateur à forcer sur le taux de magnésium à

ajouter dans l'alliage et de ce fait booster aussi le taux de silicium. La

structure serait alors potentiellement fragilisée par un taux de

silicium trop important.

Pour conclure, Le silicium est un élément

indispensable dans la fonte quelle que soit son utilisation. Son taux doit

être suffisant pour apporter une contribution suffisamment efficace, tout

en restant sous les limites maximales où son effet risque de devenir

néfaste. Sans oublier de faire attention aux temps qui sépares

inoculation et coulée afin de prévenir tout effet

d'évanouissement d'autant plus vrai pour les traitements couplés

au magnésium.

19

1 Documents internes

2 Maurice BURTEAUX, Haut fourneau -

Théorie, DOSSIER Techniques De l'Ingénieur l'expertise

technique et scientifique de référence, m7400, 10/10/1991

3 H. Fredriksson, Inoculation of iron-base Alloys,

Materials Science and engineering 65, p 137 - 144,

1984

4 Ch. Wang et H. Fredriksson, On the mechanism

of inoculation of cast iron melts, Proc; 48th int. Foundry

Congress, Verna, 1981, 16pp

5 S.A. Argyropoulos, Exothermic phenomena in

liquid steel, Iron & steelmakerISSN 0275-8687, vol. 23, no7, 1996, pp.

65-80

6 S. A. Argyropoulos, R. I. L. Guthrie, The

Exothermic Dissolution of 50 wt.% Ferro-Silicon in Molten Steel, Canadian

Metallurgical Quarterly, Vol 18, 1979, pp 267-281

7 Arthur F. Spengler, Practical Methods for the

Control of the Inclusion Content in Ductile Iron, Ductile Iron

news Issue 1, 2002

8 J. R. Lampman, A. T. Peters, Ferroalloys and

Other Additives to Liquid Iron and Steel, ASTM International, 1 janv.

1981

9 W.J. Yuan, Characterization of the evaluation of

the solid solubility of Si in sintered Fe-Si alloys using DSC technique,

Materials Characterization Volume 58, Issue 4, April 2007, Pages 376-379

10 Fabrication de la fonte à graphite

sphéroïdal par les procédés au magnésium,

CTIF division des fontes, janvier 1969, indice de classification

idéologique : E04.00 B216

11 M. Hecht, Le traitement au magnésium en

vue de la sphéroïdisation du graphite, CTIF, Septembre

1990

12 M. Bazdar, H.R. Abbasi, A.H. Yaghtin, J.

Rassizadehghani, Effect of sulfur on graphite aspect ratio and tensile

properties in compacted graphite irons, Journal of Materials Processing

Technology 209, 2009, 1701-1705

13 C. Gatellier M. Olette, Aspects fondamentaux des

réactions entre éléments métalliques et

éléments non métalliques dans les aciers liquides,

Mémoires Techniques IRSID, juin 1979

14 P.-M. Cabanne et M. Gagné, Inoculer

une fonte GS : Pourquoi? Comment?, Services Techniques - Sorelmetal,

Suggestions pour la production de la fonte GS, Septembre 2010

|