|

INTRODUCTION GENERALE 1

CHAPITRE I RECHERCHES BIBLIOGRAPHIQUES

HYSTORIQUE 3

I. GENERALITES 4

I.1 DEFINITIONS 4

I.2 ORGANISATION ET CLASSIFICATION DES LAMINOIRS

6

I.3 LES CYLINDRES DE LAMINAGE À CHAUD

9

I.3.1 DEFENITION 9

I.3.2 MATERIAUX UTILISEES DANS LA FABRICATION

DES CYLINDRES DE TRAVAIL 9

I.3.3 PROCEDES DE FABRICATION DES CYLINDRES DE

12 TRAVAIL

· Processus CPC 14

· Processus HIP 15

· Processus ESR 16

I.3.4 USINAGE A L'OUTIL 17

I.3.5

SOLLICITATIONS EXERCEES SUR LES CYLINDRES DE

TRAVAIL 18

I.3.5.a FATIGUE THERMIQUE

19

I.3.5.b TENSIONS DE CONTACT

23

CHAPITRE II COMPORTEMENT EN FATIGUE THERMIQUE

DES

CYLINDRES DE LAMINAGE

II.1 INTRODUCTION 27

II.2 CONTRAINTES ET FATIGUE THERMIQUE DES

CYLINDRES 27

II.2.1 CONTRAINTES THERMIQUES EN SURFACE DES

CYLINDRES 28

II.2.2 FATIGUE THERMIQUE DES

CYLINDRES DE LAMINAGE A

CHAUD 29

II.2.3 AUTRES PHENOMENES

CONDITIONNANT LA FATIGUE

THERMIQUE 30

II.2.4 DUREE DE VIE EN FATIGUE

30

II.2.5 RESISTANCE A LA FATIGUE THERMIQUE

31

II.3 ANALYSE NUMERIQUE DES CONTRAINTES THERMIQUES DANS

LES CYLINDRES DE TRAVAIL À CHAUD 31

II.3.1 INTRODUCTION 31

II.3.2 MODELISATION PAR LA METHODE DES ELEMENTS

FINIS

D'UN CYLINDRE DE TRAVAIL PAR LE LOGICIEL ANSYS10.0

31

II.3.3 METHODE DES ELEMENTS FINIS

32

II.3.4 CALCUL THERMOMECANIQUE DES CONTRAINTES

36

II.4 PROPRIETES DES MATERIAUX

II.4.1 PROPRIETES PHYSIQUES

37

II.4.2 PROPRIETES MECANIQUES

38

CHAPITRE III RESULTATS ET DISCUTIONS

III.1 INTRODUCTION 40

III.2 MODELESATION THERMIQUE PAR LA METHODE DES

ELEMENTS FINIS 41

III.2.1 DISTRIBUTION DE LA TEMPERATURE DANS LES

CYLINDRES DE TRAVAIL 41

III.2.2 EVALUATION DE LA TEMPERATURE SUR LA

PARTIE SUPERFICIELLE DU CYLINDRE DE TRAVAIL 43

III.2.3 GRADIENT THERMIQUE SUIVANT LE RAYON DU

CYLINDRE DE TRAVAIL 46

II.3 ANALYSE NUMERIQUE DES

CONTRAINTES THERMIQUES DANS

LES CYLINDRES DE TRAVAIL À CHAUD 49

III.3.1 CYLINDRE DE TRAVAIL: FONTE NODULAIRE/FONTE

RICHE EN CHROME 49

III.3.2 CYLINDRE DE TRAVAIL: FONTE

NODULAIRE/NI-HARD 56

III.3.3 CYLINDRE DE TRAVAIL: FONTE

NODULAIRE/ACIER RAPIDE 61

III.3.4 CYLINDRE DE TRAVAIL: FONTE NODULAIRE/ACIER

RICHE EN CHROME 65

III.4 RESULTATS 70

CONCLUSION GENERALE 74

Remerciement

Avant tous, je remercie le bon Dieu qui m a donné de

l'aide et de la patience pour atteindre mon objectif.

Je remercie bien sûr mes parents, sans qui je ne serais

pas ici.

Que monsieur AEK Ziadi (mon encadreur) trouve ici

l'expression de ma profonde reconnaissance pour m'avoir aidé à

réaliser ce travail. Sa grande disponibilité, les connaissances

qu'il m'a fait partager et son esprit d'entreprise m'ont été

très précieux.

Monsieur BACHIR BOUIADJRA B, BOUTABOUT B et BELHOUARI M, me font

l'honneur de participer à mon jury. Je les prie de croire à ma

respectueuse reconnaissance.

Je remercie vivement l'ensemble des étudiant de la 2 eme

année magistère pour m'avoir aidé du point de vie

informatique.

Enfin, je tien à exprimer toute mon amitié à

mes amis qui m'ont offert leurs soutien chaleureux tout le long de cette

période.

INTRODUCTION GENERALE

Le cycle de production d'un produit sidérurgique

comprend un passage à l'état solide. Autrefois ce passage se

situait à la coulée en lingots à l'aciérie,

aujourd'hui il se situe pour la grande majorité des produits à la

coulée continue. Les étapes ultérieures du cycle du

produit comprennent des mises en forme successives dans les ateliers de

laminage, à chaud en première étape, puis de laminage

à froid dans une seconde étape.

Comme pour la plupart des autres techniques

métallurgiques, on a su laminer bien avant que la moindre esquisse de

théorie ne vienne expliquer pourquoi on peut laminer. Il ne reste pas

moins que le laminage a fait et continue de faire l'objet d'un nombre

considérable de travaux. Certains visent à une

compréhension plus poussée des phénomènes

thermomécaniques du système ; d'autres s'attachent plus

prosaïquement à la solution de problèmes plus

immédiats qui se posent sur la machine.

En laminage à chaud, les points d'amélioration

du procédé résident dans l'allongement des compagnes de

laminage, la diminution des reprises des cylindres de travail par rectification

et donc dans l'allongement de la durée de vie des cylindres.

La durée de vie des cylindres est limitée par

les conditions de travail sévères en termes de sollicitations

thermomécaniques. Ces dernières résultent du contact

intime entre le cylindre de travail et la pièce. Outre l'usure, les

cylindres de travail sont généralement endommagés par de

la fissuration dite de fatigue thermique. Le mécanisme d'endommagement

par fatigue thermique provient principalement des contraintes d'origine

thermique alternées en compression et en traction à la surface

active des cylindres. Ces dernières résultent des

dilatations/contractions différentielles qui apparaissent lors des

variations brutales de température à la surface de travail des

outils lors du contact outil/pièce.

Ce travail a été réalisé dans le

but d'avoir une connaissance du comportement, de l'endommagement et de la

durée de vie des cylindres de travail à chaud sous sollicitations

thermomécaniques proches de celles subies par la surface active des

outils de travail à chaud.

Cette étude comporte trois chapitres. Le premier

chapitre porte sur des rappels théoriques sur le laminage, le rôle

des cylindres de travail dans le mécanisme de laminage et leur

comportement face aux conditions durs de fonctionnement. Le deuxième

chapitre est consacré à la description des contraintes thermiques

et leurs conséquences sur les cylindres de travail, l'application de la

méthode des éléments finis pour calculer ces contraintes

et le logiciel de calcul utilisé. Nous avons déterminé

numériquement par la méthode des éléments finis les

états, le niveau et la distribution des contraintes thermiques

présentes dans les cylindres de travail. Dans le troisième

chapitre, sont exposés les résultats obtenus tous le log de cette

étude. En fin nous finalisons notre étude par quelques

conclusions.

Historique :

Le laminage est apparu dans l'usine sidérurgique avec

d'autres techniques de mise en forme telles que le forgeage au martinet, au

marteau pilon ou à la presse. L'évolution des techniques de

forgeage et de laminage a historiquement suivi des voies complémentaires

dans la recherche de la productivité. Les premières forges

employaient l'énergie hydraulique et les premiers martinets furent

construits à partir du 12e siècle. Ils furent peu

à peu remplacés par un marteau-pilon entraîné par la

vapeur, dont on trouve le premier exemple à simple action en France en

1842. Le premier marteau à double action sera construit aux Etats-Unis

en 1888. La presse hydraulique est une invention anglaise datant de

l'année 1861.

Le premier laminoir fut employé en France en 1553 pour

travailler l'or et l'argent. Vers 1750 les premières applications des

laminoirs à la mise en forme de l'acier sont citées dans

plusieurs pays européens. Henry Cort en Angleterre introduira à

partir de 1783 les premières augmentations de tailles, de puissance et

de capacité ouvrant ainsi une période d'évolution rapide

des laminoirs. La force motrice sera en premier temps la vapeur

remplacée au 20e siècle par l'énergie

électrique [2].

I.GENERALITES I.1 DEFINITIONS

Le laminage est un des processus de fabrication les plus

importantes, d'une grande diversité, utilisé pour la mise en

forme par déformation plastique d'un volume de matériau plus

grand que ceux que traite n'importe quelle autre technique [1] il

consiste donc à faire passer un métal entre deux cylindres

tournant en sens inverses.

Le laminage commence à chaud quand on doit travailler

un produit de forte section (nécessaire à la rentabilité

des opérations de coulée), donc demandant de fortes puissances de

déformation.

Chauffer un métal, donc le ramollir, revient à

diminuer ces puissances et la taille des installations nécessaires, tout

en lui conférant la ductilité nécessaire aux très

grandes déformations à réaliser.

De nombreux produits (produits long, tôles fortes,

bande à chaud) ne subissent qu'un laminage à chaud, puis des

opérations de finition (traitement thermiques, dressage,

décapage, revêtement, usinage). Le passage à des

opérations à froid est, de manière générale,

nécessaire pour obtenir des tolérances serrées (de l'ordre

de quelques micromètres), des propriétés mécaniques

élevées par écrouissage, et un bon état de surface.

Ne sont laminées à froid pratiquement que les bandes minces.

Le laminage fournit surtout des demi produits, mais avec des

exceptions notables: tôles fortes, poutrelles et rails, certains

tubes...les autres produits long sont destinées à l'usinage

(barres), au tréfilage (fils machines), au forgeage ; quant au produits

plats, ils vont vers des opérations de mise en forme des métaux

en feuilles (emboutissage, découpage fin, repoussage et fluotournage).

[3]

Le laminage des tôles et des plats en acier est

assuré par des cylindres ; leur table cylindrique lisse est

légèrement concave ou convexe. La figure I.1.1 représente

le schéma de fabrication des plats.

Les profilés en acier courants et spéciaux sont

laminés dans des cylindres dont la table comporte des rainures

spéciales obtenues par tournage et qui correspondent à la forme

à donner au métal. Ces rainures circulaires s'appellent

cannelures. Les cannelures des deux cylindres forment l'empreinte

reproduisant le tracé du profilé à obtenir. La figure

I.1.2 représente le schéma de fabrication des rails.

.Figure I.1.1 Fabrication des plats.

Figure I.1.2 Fabrication des rails.

I.2 ORGANISATION ET CLASSIFICATION DES LAMINOIRS

Une configuration typique d'un train de laminage à

chaud est exposée dans la figure (2) composé de 4 caisses

d'ébauche (R1, R4) et 6 caisses de finition (F1, F4), ou sont

indiquées les réductions typiques de caisses.

Figure I.2.1 Fabrication, formation et

traitement de l'acier.

Les ensembles fondamentaux d'un laminoir sont :

> Une ou plusieurs cages de laminage ; > Le moteur ;

> Le réducteur ;

> La cage à pignon ;

> Le volant ;

Toute l'installation est placée sur une fondation

commune.

Cage de laminage : bâti en fonte ou en

acier coulé comportant quatre colonne disposées

de

façon à recevoir les cylindres de laminoirs dans un même

plan vertical. L'écartement

des cylindres est réglable grâce à des

dispositifs à vis (figure I.2.2) [5].

Figure I.2.2 Cage de laminage.

Les cages peuvent être réparties en cinq groupes

suivant le nombre et la disposition des cylindres (duos, trios, quarto,

à cylindres multiples et universelles). La figure I.2.3

représente les différents types de cages.

Les cages duos comptent deux cylindres à sens de rotation

constant, dont les axes sont placés horizontalement. (Figure

I.2.3.a).

Dans les cages trios (trois cylindres) chaque cylindre tourne

toujours dans le même sens ; les cylindres sont disposés dans le

plan vertical (figure I.2.3.b).

Les cages quarto comportent quatre cylindres placés

l'un au-dessus de l'autre dans le plan verticale. Les deux petits cylindres

sont les cylindres de travail, alors que les deux autre, plus grands, forment

l'appui ; ils reçoivent la pression développée pendant

l'opération et réduisent la flexion des cylindres de travail.

(Figure I.2.3.f).

Les cages universelles sont employées pour le laminage

des larges plats, des tôles et des brames. Dans ces cages, le

métal est réduit par les cylindres horizontaux et verticaux.

(Figure I.2.3.h).

Figure I.2.3 Types de cages.

Les éléments de base du processus de laminage

sont les cylindres qui, à leur tour, sont utilisés dans des

opérations effectuées tant à chaud qu'à froid

fabriqués avec des matériaux ferreux (acier) et aussi avec des

alliages non ferreux [1] .ils représentent aussi un important

investissement dans le coût de la fabrication. Ainsi, prolonger la vie

utile des cylindres de travail à une importance immédiate tant

pour l'opérateur du train de laminage que pour le fabricant du

cylindre.

I.3 LES CYLINDRES DE LAMINAGE À CHAUD 1.3.1

DEFINITION

Les cylindres de laminage sont les outils essentiels de ce

procédé de mise en forme; ils sont soumis à de fortes

sollicitations cycliques tant mécaniques que thermiques. L'optimisation

de leur durée de vie est donc particulièrement cruciale car leur

détérioration influe de manière pénalisante sur la

qualité de surface des produits ainsi que sur les arrêts des

installations industrielles. Dans un souci multiple d'augmenter la

durabilité des outils, la qualité des produits et de

réduire les coûts, il est nécessaire de contribuer à

la maîtrise de ces dégradations et en particulier à celle

de l'usure.

I.3.2 MATERIAUX UTILISEES DANS LA FABRICATION DES

CYLINDRES DE TRAVAIL

Pour que ces cylindres réunissent les conditions de

qualité exigées en vue d'obtenir des tolérances

dimensionnelles du produit laminé très étroites et une

finition superficielle plus parfaite, et d'augmenter la productivité du

train de laminage, il est nécessaire d'améliorer la

résistance des cylindres dans les actions de service. Il s'agit alors

d'obtenir une plus grande qualité du produit laminé, uns plus

grande productivité, avec un plus petit nombre de changements des

cylindres dans le train pendant le service, ce qui permet d'obtenir finalement

un faible coût de production.

Les cylindres conventionnels ne peuvent pas satisfaire de nos

jours toutes ces exigences, particulièrement avec les conditions de

travail de plus en plus sévères. Les cylindres de travail doivent

être fabriqués avec un matériau dur et résistant,

capable de supporter la pression de contact due à la force de laminage,

les fortes gradients thermiques

cycliquement répétés et, en même

temps les cylindres doivent aussi posséder une haute résistance a

l'usure, dans le but de maintenir la qualité superficielle du produit

laminé et augmenter la productivité du train.

Les cylindres en fonte douce sont coulés dans des

moules de sable employés au dégrossissage a chaud de l'acier. Les

cylindres en fonte dure, coulés dans des coquilles, sont largement

employés dans des trains a tôles et dans et dans les cages de

finissage des trains profilés et a fils.

Les premiers essais des cylindres en acier rapide dans les

trains a bandes laminées a chaud sont très récents, ils

commencent a la fin des années 80 au Japon et au débit des

années 90 en Europe[1][15].

Dans la production des cylindres de laminage a chaud des

premières caisses finisseuses des trains a bande laminée a chaud,

les cylindres en acier rapide suscitent un intérêt en constante

croissance puisqu'ils permettent d'atteindre un meilleur rendement que les

cylindres en fonte a haute teneur en chrome [4].

La principale vertu des cylindres d'acier rapide est son

excellent comportement mécanique a des très hautes

températures, ajoutant a cela son supérieur résistance a

l'usure et a la fissuration thermique, favorisé par le haut pourcentage

de carbone (1.5 - 2.5 o/o) et des éléments

d'alliage, comme V, Nb, Cr, Mo et W, qui forment des carbures durs et

stables[4].

Le carbone est l'élément essentiel pour durcir

l'acier. Role des éléments d'alliage :

Les éléments carburigènes tels que le

chrome, le molybdène, le tungstène et le vanadium, ajouté

séparément ou conjointement a l'acier au carbone, ont des

influences communes sur le comportement de cet acier [16].

v' Vanadium;

Il est utilisé essentiellement comme

élément générateur de carbures. C'est un

élément

d'alliage important dans les aciers rapides pour

l'obtention d'une bonne dureté a chaud et

d'une bonne

résistance a l'usure en raison de la présence de particules

très durs de carbure

de vanadium. Le vanadium est rarement utilisé seul dans

les aciers à outils, mais la plupart du temps en association avec le

chrome, le molybdène et le tungstène [16].

v' Chrome;

Cet élément est utilisé dans la plupart

des aciers à outils (cylindre de laminage), en qualité allant de

0.5 à 17 o/o. cet élément joue un rôle

essentiel dans l'augmentation de la trempabilité. Il entraîne

également une très forte réduction de l'oxydation à

haute température, ainsi, l'addition de plus de 10

o/o de chrome entraîne une augmentation

substantielle de la résistance à la corrosion [16].

v' Tungstène ;

Il a été l'un des éléments

d'alliage les plus employés dans le domaine des aciers à outils

en raison de son pouvoir carburigène très important. Certains

aciers rapides contiennent jusqu'à 22 o/o de

tungstène. Plus la teneur en tungstène est élevée,

plus la température de fusion de l'alliage est augmentée. Les

aciers à outils au tungstène sont peu sensible à la

décarburation mais ont une résistance au choc thermique assez

faible [16].

v' Molybdène ;

Dans les cylindres de laminage, cet élément a

un comportement analogue à celui du tungstène. Les aciers au

molybdène présentent, par rapport aux aciers au tungstène,

un certain nombre d'avantages et d'inconvénients :

· Avantages ;

Meilleur ductilité et densité plus faible ;

Mise en solution plus facile des carbures de molybdènes

:

· Inconvénients ;

Plus grande sensibilité à la décarburation

et au phénomène d'oxydation catastrophique entre 1000 et 1100

°C [16].

D'une manière générale, les aciers pour

travail à chaud doivent avoir une résistance à la

déformation convenable, donc des caractéristiques

mécaniques à chaud et une résistance à l'usure

élevées sans que le ténacité, indispensable pour

limiter les risques de fissuration rapide, soit trop sacrifiée, ainsi

qu'une bonne tenue aux différences de température en cours de

travail, causes de chocs thermiques. Ces aciers doivent avoir également

une résistance à la déformation suffisante lors des

traitements thermiques. La plupart des aciers que nous étudions ici

étant assez alliés, et contenant du chrome en particulier, ont

une trempabilité élevée et répondent bien à

cette exigence. Une bonne usinabilité est également

recherchée.

Ces aciers sont répartis d'après la norme NF

A35-590 en cinq groupes :

> les aciers résistant aux chocs thermiques ;

> les aciers résistant à l'usure aux

températures élevées ; > les aciers résistant

aux très hautes températures;

> les aciers résistant à certaines corrosions

[16].

I.3.3 PROCEDES DE FABRICATION DES CYLINDRES DE TRAVAIL

Parmi les éléments constituant le train de

laminage à bandes, les cylindres de travail sont les plus importants

puisque ce sont eux qui contrôlent la réduction et la forme du

produit laminé. Ils diffèrent par leurs compositions chimiques,

par leurs processus de fabrication et le type de laminage ou ils sont

utilisés.

Les cylindres de travail sont généralement obtenus

à partir d'un processus de moulage:

> Un moulage statique, dans le cas d'un seul matériau.

> Moulage par centrifugation, avec deux coulées.

Les cylindres de travail à haute teneur en chrome et

les aciers rapides se substituent de plus en plus aux fontes nodulaires ou aux

fontes blanches pour des raisons se productivité. Ces cylindres sont

bimétallique avec une âme en acier (ou éventuellement,

quoique de moins en moins, pour des problèmes de rigidité, en

fonte nodulaire) et une périphérie en acier à outils. Ils

sont aussi fabriqués à une échelle commerciale en

recourant à de nouvelles méthodes, telles que les techniques CPC

(Continuos Pouring process for Cladding), ESR (Electroslag Remelting) et HIP

(Hot Isostatic Pressing).

|

coulée par centrifugation

|

|

Permet d'obtenir une bonne liaison sans mélange entre

les deux nuances des cylindres composites, ainsi qu'une structure de

solidification exempte de dendrites et de porosités dans le

matériau de l'enveloppe en acier à outils. Dans ce

procédé, les deux constituants du bimétal sont

élaborés successivement par centrifugation. Les épaisseurs

d'acier à outils sont voisines de 100mm.

C'est un processus utilisé habituellement en Europe et

en Amérique du nord pour la fabrication des cylindres en acier rapide,

alors qu'au Japon entre 30 o/o et 40

o/o des cylindres rapides sont réalisés par

cette méthode [6].

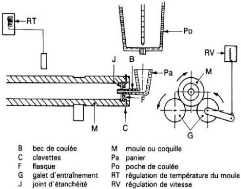

La figure (I.3.1) montre une esquisse du processus de la

coulée par centrifugation horizontale, bien qu'elle puisse aussi

être effectués en position vertical. De cette manière, il a

été obtenu des cylindres composés, constitués par

un noyau et des cols en fonte nodulaire et une couche extérieur,

appelée aussi table de travail du cylindre, en acier rapide, de telle

sorte que sa dureté et sa résistance à l'usure soient

élevées alors que le noyau et les cols sont relativement plus

ductiles et moins résistants. De toute manière, il s'agit d'un

processus de fabrication assez complexe, qui exige un contrôle strict de

ses paramètres.

La machine de coulée par centrifugation a une haute

productivité et peut atteindre la coulée d'un cylindre toute les

deux heures [7].

Figure I.3.1 Banc de centrifugation

horizontale.

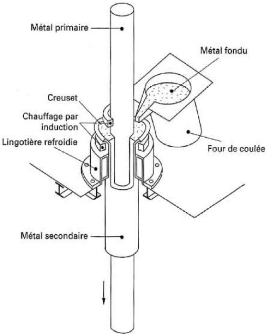

Il s'agit d'un processus développé au Japon

pour la fabrication des cylindres en acier rapide, ou entre 60 et 70

o/o de ces cylindres sont actuellement fabriqués

par cette technique. Un axe en acier dur, a été

préchauffé au moyen d'une bobine à induction et en suite

le bouillon d'acier rapide est versé, il occupe l'espace existant entre

le moule extérieur en cuivre (voir figure I.3.2) [8].

Une seconde bobine à induction agite le métal

et permet l'union, suite à quoi la région superficielle de l'axe

devrait fondre. Dans ce cas, l'obtention d'une bonne union entre le noyau et la

couche extérieure, nécessite de bien contrôler ce processus

[7] [9].

Figure I.3.2 Représentation

schématique du processus CPC [16].

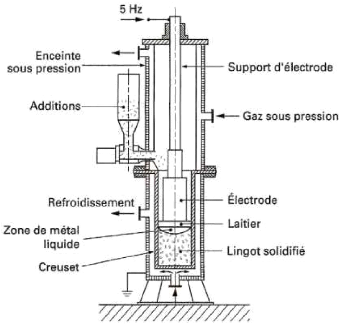

Ce processus est utilisé pour fabriquer de petits

cylindres monoblocs. Un axe en acier résistant a été

utilisé ; il est introduit dans le moule, et rempli ensuite avec de

l'acier rapide en poudre (normalement une poussière

pulvérisée contre un gaz inerte ou l'eau) pour former la couche

extérieur. Celle-ci est consolidée en appliquant

simultanément une haute

pression (au-dessus de 100MPa) et une température

(1000oC) [9] (figure I.3.3). Ainsi, on obtient un cylindre avec une

bonne intégrité et une granulométrie (10-20um).

Le principal problème est la limitation dans la taille

maximale du cylindre obtenu par ce processus. Il n'existe actuellement dans le

monde aucune installation HIP qui pourrait avoir une capacité suffisante

pour produire des cylindres pour train à bandes laminées

à

chaud [8].

Figure I.3.3 Processus HIP [16].

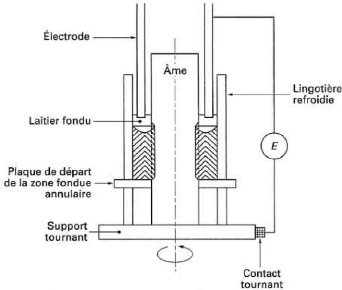

Ce processus est semblable au CPC, mais le chauffage par

induction est remplacé par un processus ESR. L'électro-scorie

fondue préchauffe et nettoie l'axe solide. Le système agite le

métal ajouté qui se situe sous la scorie, en aidant à

effectuer l'union. La figure (I.3.4) montre la conception

générale du système de revêtement ESR.

Figure I.3.4 Schéma du

procédé de refusions sous laitier et sous

pression

(Système ESR)[16].

I.3.4 USINAGE A L'OUTIL

La fabrication d'un cylindre de laminage nécessite, le

plus souvent, des opérations d'usinage complexes et précises, et

le volume de copeaux enlevé par rapport au volume total de la

pièce peut être grand.

La réalisation des cannelures nécessite par

exemple l'emploi de nouvelles technologies. L'usinage par le laser et le

faisceau d'électrons et largement utilisé. La figure

(I.3.5) montre une des procèdes d'usinage d'un cylindre

de laminage.

Le traitement thermique constituant une étape essentielle

pour l'obtention des propriétés d'emploi des cylindres.

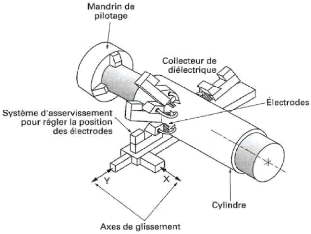

Figure I.3.5 Schéma du dispositif

Spark-Tec pour réaliser des textures par

électroérosion

sur un cylindre de laminoir [16].

I.3.5. SOLLICITATIONS EXERCEES SUR LES CYLINDRES DE

TRAVAIL

En laminage à chaud, les points d'amélioration

du procédé résident dans l'allongement des compagnes de

laminage, la diminution des reprises des cylindres de travail par rectification

et donc dans l'allongement de la durée de vie des cylindres.

La durée de vie d'un cylindre est conditionnée par

la nature et l'amplitude des endommagements qu'il subit.

Ces endommagements sont induits par des sollicitations

d'ordre thermique, chimique et mécanique dépendantes des

caractéristiques de l'emprise et de fait, du laminoir (type de cage,

nuances laminées...). Ils sont globalement repris dans le terme d'usure

qui se quantifie à l'échelle industrielle par la quantité

de matière reprise par rectification à l'issue de chaque

montage.

La position des cylindres dans le train détermine la

prédominance d'une sollicitation par rapport aux autre. Les cylindres en

cage dégrossisseuses sont ainsi plus largement soumis à des chocs

thermiques (usure par fatigue), alors qu'en cages finisseuses, les

sollicitations mécaniques présentent une influence

prépondérante (usure abrasive).

Une voie d'innovation en laminage est alors

l'amélioration des propriétés physicochimiques et

mécaniques des nuances de cylindres de travail à chaud afin

d'optimiser la résistance aux sollicitations thermomécanique et

chimiques subies dans l'emprise.

Ces sollicitations sont :

> Les gradients thermiques supportés par le cylindre

lors du contact avec la bande à laminer et son refroidissement en sortie

d'emprise,

> La réduction appliquée conduisant à

une modification des forces de laminage, > Le cisaillement assurant

l'entraînement de la bande dans l'emprise,

> La température de laminage garantissant la

réduction et les propriétés de la bande, > La

lubrification assurant le refroidissement des cylindres et limitant les efforts

de laminage.

Autant de sollicitations qui vont être à

l'origine de la limitation de la durée de vie des cylindres et donc de

la quantité de rebut de bande laminée selon l'impact des

endommagements des cylindres sur la qualité de la bande.

Ces dégradations peuvent être assemblées en

deux groupes essentiels :

> Dégradations catastrophiques, telles que la rupture

des cols, fissures traversant le corps du cylindre ;

? Détérioration de la surface du cylindre due

à la fatigue thermique/mécanique ou à l'usure.

L'origine de la fatigue thermique est la variation de la

température superficielle dans le cylindre durant chaque rotation. La

fatigue mécanique est due aux tensions causées par la

déformation de la bande et le contact entre les cylindres de travail et

les cylindres d'appui. L'usure se justifie en vertu du glissement existant

entre le cylindre et la bande sous l'effet de la force de laminage, en

présence des particules oxydées dures au niveau du contact.

I.3.5.a FATIGUE THERMIQUE

La fatigue thermique réside dans la région

superficielle du cylindre par accumulation des déformations plastiques.

Suite à l'augmentation de la température de la surface du

cylindre de laminage en contact avec la bande, cette région du cylindre

augmente de volume; cependant, cette expansion est limitée par le corps

principal du cylindre relativement froid, induisant des tensions de compression

dans la direction circonférentielle et radiale du cylindre. Les tensions

de compression augmentent avec la température de la bande et du temps de

contact entre le cylindre et la bande (figure I.3.6).

Pendant le refroidissement (lubrification avec de l'eau), les

tensions de compressions se convertissent en tensions de traction. Cette

conversion est due à la diminution du volume du cylindre dans la zone de

contact. La tension thermique générée dans le cylindre est

exprimée par ; [8]

Ea AT

Ou ; E, a , v sont respectivement le module

élastique, le coefficient d'expansion linéaire et le coefficient

de Poisson.

Figure I.3.6 Tensions thermiques sur la

surface du cylindre de travail au cours du

laminage d'une bande en acier.

Quand la température à la surface du cylindre

dépasse les 370 oC, la limite élastique du

matériau du cylindre sera dépassée et cette zone se

déforme plastiquement tout au long de la ligne AB (figureI.3.7). Dans

cette région, l'augmentation de la température entraîne

celle de la déformation mais aussi une réduction de la tension

(diminution de la limite élastique avec la température). Quand la

température atteint 450 oC, au moment de la séparation

de la surface du cylindre et la bande, commence le refroidissement pendant

lequel les tensions de compression se réduisent élastiquement

tout le long de la ligne BC. Quand la température de la surface atteint

104 oC, au point C, en ce moment la limite élastique à

la traction sera dépassée et la déformation plastique aura

lieu sur toute la longueur de la ligne CD jusqu'à ce que la surface

atteigne les 20 oC, (température initiale).

Dans la seconde rotation du cylindre et au contact de la

bande, la température de la surface de celui-ci sera de nouveau

élevée et il se déforme élastiquement tout le long

de la ligne DE, continuant ainsi un nouveau cycle, EBCD, (figure I.3.7).

La variation de la température du cylindre dans le sens

radial, pour différentes profondeurs

durant la première

rotation est représentée par la figure I.3.8 celle-ci montre

qu'il est

possible d'atteindre ponctuellement des températures

superficielles très élevées (jusqu'à

600 oC dans des conditions de travail très

extrêmes), ces températures maximales descendent aussi très

rapidement en se déplaçant vers l'intérieur du

cylindre.

Figure I.3.7 Hystérésis

tesion-déformation au niveau de la surface du cylindre [10].

Figure I.3.8 Variation de la température

du cylindre durant les premières révolutions

actives [17].

Ces analyses nous indiquent que, inévitablement, au

cours de seulement quelques cycles de travail, se développe un

réseau de fissures thermiques superficielles, qui pourrait

s'accroître vers l'intérieur en vertu des mécanismes de

fatigue causée par l'existence des tensions

mécaniques.[8]

La température maximale atteinte sur la surface des

cylindres de travail des trains à bande laminée à chaud va

dépendre de la position de la caisse de laminage dans le train (voir

figure I.2.1). La variation de la température superficielle du cylindre

avec le temps durant son contact avec la bande chaude est illustrée sur

la figure (I.3.9). Le pic de température est atteint dans les

premières caisses finisseuses dans les quelles le contact bande/cylindre

est important et la vitesse de la bande est minime ; (sur ce point il est

à rappeler que la vitesse de la bande augmente avec la réduction

de son épaisseur). Alors que cette température se réduit

ostensiblement dans les dernières caisses finisseuses. Pour la

même raison, le pic thermique développé sur la surface des

cylindres de travail est élevé dans les caisses d'ébauche,

dans les quelles la température de la bande est maximale et sa vitesse

est minimale.

Figure I.3.9 Cycle thermique appliqué

sur la surface des cylindres dans les différentes

caisses du train

à bandes laminées à chaud [8].

I.3.5.b TENSIONS DE CONTACT

Les tensions de laminage ou de travail, sont celles qui se

produisent en faisant passer la bande entre les cylindres de travail. Les

tensions de contact surgissent après compression du cylindre de travail

sur celui d'appui.

Dans l'objectif d'évaluer ces tensions de contact et

leurs distributions relatives, il a été utilisé la

théorie de Hertz. Les cylindres sont soumis à des tensions en

accord avec la figure (I.3.10). La zone de contact se déforme

élastiquement, en se transformant en une aire rectangulaire. La largeur,

b, de cette aire de contact et la valeur maximale de la pression de

compression, Pmax, sont données par les expressions

[11] :

E E

? 1 ?

b = 2. ( )

? 1

- ? ,

P

? 2

1 ? ? + ? 1

1 2

1 1

? ?? ? ? ??

2V L ?? R R

? ?

? ? ?

1 2 ? ?

|

1/ 2

|

|

1/ 2

Pmax = ( ) - 1

r 2 ? 1

_ ( ? ? R R

? 1

V

1 P ? ?

+ 1

1 2

I 1 1

?? ? ? ?

? ? L ??

1 2 ? ? ?

? ? E E

? ?

?

Où P' est la force par unité de

longueur qu'exerce un cylindre sur un autre, R1 et R2 les rayons des cylindres,

E1 et E2 leurs modules élastiques respectivement et v le

coefficient de Poisson.

En plus des tensions normales à l'aire de contact,

seront aussi engendrés des contraintes de cisaillement qui tendent

à cisailler le cylindre à travers ses sections rectilignes, et

qui atteignent une magnitude tant importante qu'ils provoquent la

plastification localisée du matériau.

La valeur maximale de la tension de cisaillement

apparaît dans la ligne qui unit les centres des deux cylindres et

orientée de 45o, prend des valeurs comprises entre

zéro, juste au point de contact, jusqu'un maximum donné à

une certaine distance au dessous de la surface déformée du

cylindre. En plus de celle-ci, existent autres tensions de cisaillement

parallèles aux axes X et Y [8].

Dans la figure (I.3.11), sont indiquées la magnitude

et la distribution des tensions normales, en plus des valeurs maximales et

points ou se produisent les tensions de cisaillement, sous des conditions

normales de laminage.

La tension effective de Von Misesa eff ,

que le cylindre doit être capable de supporter

durant le service, montre des valeurs maximales

légèrement inférieurs à 1 GPa, à une

profondeur de quelques millimètres (figure I.3.12).

La pression de contact entre le cylindre de travail et la

bande, suit une distribution hétérogène tous le long de la

longueur de contact en accord avec la théorie de Von Kermann qui a

développé la première équation

différentielle classique pour décrire la distribution depression

Pc tout le long de l'arc de contact l, (figure I.3.13) [8].

Le quotient entre la pression de contact (cylindre de

travail/bande) Pc et la limite élastique de la bande crYs

est montrée dans la figure (I.3.14), qui exprime aussi la grande

influence du coefficient de friction i sur ce paramètre.

Les tensions de laminage ont aussi une importance

spéciale dans la transition entre le cou et la table, qui est une zone

de grande concentration de tensions due au changement brusque du

diamètre, zone à partir de laquelle les cylindres peuvent

être rompu quand ils sont surchargés[8].

Figure I.3.10 Représentation des

tensions ce contact.

Figure 1.3.11 Tensions de contact cylindre de

travail/cylindre d'appui [11].

Figure 1.3.12 Contours de tension, montra les

variations de la tension eff(GPa) agissant

au dessous de la

surface du cylindre de travail [11].

Figure 1.3.13 Contact cylindre de

travail/bande et répartition de la pression tout le long du

cylindre

[8].

Figure 1.3.14 Distribution de la pression de

contact (cylindre/bande).

II.1 INTRODUCTION

Dans le domaine du laminage, parvenir à prédire

et à augmenter la durée de vie des cylindres de travail peut

permettre à l'entreprise de réaliser d'importantes

économies. Lorsqu'un cylindre est cassé ou trop usé, il

faut non seulement le changer, mais il faut aussi parfois changer son support.

En outre il faut arrêter la chaîne de production et mettre les

pièces au rebut.

Au cours du laminage, différents modes d'endommagement

peuvent entraîner un changement d'outillage. On distingue principalement

l'usure, la fatigue et la déformation plastique. Nous nous

intéresserons plus particulièrement ici au problème de

fatigue thermique.

II.2 CONTRAINTES ET FATIGUE THERMIQUE DES CYLINDRES

La figure II.1 présente un faciès typique de

faïençage, c'est-à-dire le fin réseau de

fissures induit par fatigue thermique qui se développe dans les

conditions de laminage sans glissement du métal sur le cylindre et

provoque, à terme, une dégradation de l'état de surface

des cylindres. Ce processus de fatigue thermique est induit par l'histoire

thermique de la couche extérieure du cylindre [17].

Figure II.1 Faïençage thermique

d'un cylindre de laminage à chaud [13].

II.2.1 CONTRAINTES THERMIQUES EN SURFACE DES CYLINDRES

Du fait des hétérogénéités

de la température induites par le contact et de leurs degrés de

liaison avec leur environnement, des contraintes élastiques voir

élastoplastiques vont se développer en surface des cylindres.

Considérons la surface d'un cylindre soumis à un chargement

thermique superficiel (figure II.2).

Pour des perturbations thermiques modérées, les

déformations induites sont élastiques et peuvent être

calculées par les équations de la

thermoélasticité [17] :

( 1 + v ) ( P

8 = a + 3 v +a

· AT

) II. 1

E E

Oil ; E, a ,v , sont respectivement le

module élastique, le coefficient d'expansion linéaire et

le coefficient de Poisson, AT variation de

température et P représente la pression de contact.

Figure II.2 Contrainte thermique dues à

une perturbation thermique superficielle [17].

La profondeur de pénétration thermique et de

l'ordre de 6 aAt 0 et, pour des temps de contact

brefs, petite devant les dimensions du cylindre. En première

approximation, le reste de la pièce frette donc la bande

perturbée thermiquement, lui imposant en tout point M des

déformations

8 11=8 22 = 0 : la bande perturbée

thermiquement ne subit qu'une déformation 8 33 et, la surface

étant libre, 8 33=0. On en déduit facilement que :

a EAT

II.2

a 11= a 22=

( 1-v)

( 1 + v)a AT

II.3

c

·33 (-v)

Les contraintes développées sont donc du signe

inverse de la perturbation thermique : compressives pour un

échauffement, de traction pour une refroidissement ; leur

intensité est proportionnelle au facteur qui caractérise la

réaction du matériau aux

hétérogénéités thermiques a E / ( 1

- v ) E17].

II.2.2 FATIGUE THERMIQUE DES CYLINDRES DE LAMINAGE A

CHAUD

Les contraintes de contact (contrainte normale) sont

typiquement de l'ordre de 0.1 GPa en laminage à chaud, et, comme nous

allons le voir, relativement faibles devant les contraintes

développées par les fluctuations thermiques superficielles. Ces

contraintes thermiques sont décrites sur la figure II.3 qui donne

l'évolution des contraintes d'un point de la surface d'un cylindre de

laminoir conventionnel effectuant des laminages à chaud dans les

conditions de la figure I.3.8 (Chapitre I).

Figure II.3 Influence du mode de

refroidissement du cylindre de laminage à chaud sur le

cycle de

contraintes E17].

Avec, 0

o R , 0

o 0 sont respectivement la contrainte de

rupture en traction du matériau du cylindre et la contrainte

d'écoulement plastique en compression du matériau du cylindre.

II.2.3 AUTRES PHENOMENES CONDITIONNANT LA FATIGUE THERMIQUE

La vitesse de faïençage thermique est la

conséquence d'interactions complexes entre divers

phénomènes. Leur description précise reste encore un

problème ouvert. Nous en évoquons ci-dessous deux aspects

importants.

> Sur le plan thermomécanique :

Le modèle précédent (figure II.2) est

une schématisation de la réalité. L'évaluation des

cycles de contrainte et de l'endommagement associé engendrés par

les variations de température nécessite la détermination

de la loi d'évolution, en sollicitation cyclique, des courbes

contraintes-déformation o (S ) des couches

superficielles du matériau à outil et la loi d'initiation et de

propagation des fissures [17].

> Sur le plan physico-chimique :

Des études ont montré que la vitesse de

fissuration thermique des matériaux peut fortement dépendre des

caractéristiques (épaisseur, porosité,

ductilité...) des couches d'oxydes qui se forment à leur surface

[17].

II.2.4 DUREE DE VIE EN FATIGUE

Lorsqu'un matériau est soumis à des

déformations cycliques on constate que les contraintes correspondantes

évoluent au cours du cycle. Lorsque la contrainte augmente au cours du

chargement cyclique, on parle de durcissement (ou consolidation) cyclique. Si

au contraire la contrainte diminue, on utilise le terme d'adoucissement (ou

déconsolidation) cyclique [19].

Pour les cylindres de travail des trains à bande

laminés à chaud, la durée de vie varie fortement en

fonction du niveau de l'amplitude contrainte appliqué.

II.2.5 RESISTANCE A LA FATIGUE THERMIQUE

Le facteur d'Eichelberg permet de faire une comparaison entre

les quatre matériaux employés dans la fabrication des cylindres

de travail. Le matériau qui possède un meilleur facteur

d'Eichelberg présente une meilleure résistance à la

fatigue thermique. Ce facteur est défini par:

E.cc

Où v : coefficient de Poisson, K :

conductivité thermique, a : coefficient d'expansion thermique,

E : module de Young et o u tension limite à

la traction à température ambiante[8].

II.3 ANALYSE NUMERIQUE DES CONTRAINTES THERMIQUES DANS

LES CYLINDRES DE TRAVAIL À CHAUD

II.3.1 INTRODUCTION

La fatigue thermique des cylindres de travail des trains

à bandes laminées à chaud est causée principalement

par les contraintes thermiques cycliquement répétées.

Dans ce travail nous analysons numériquement par la

méthode des éléments finis le niveau, l'intensité

et la distribution des contraintes thermiques dans les cylindres de travail en

fonction de leurs propriétés physique et mécanique.

II.3.2 MODELISATION PAR LA METHODE DES ELEMENTS FINIS

D'UN CYLINDRE DE TRAVAIL PAR LE LOGICIEL ANSYS10.0

Notre étude porte sur l'évaluation des

contraintes thermiques dans les cylindres de travail des trains laminés

à chaud. Pour ce faire, nous avons utilisé le logiciel «

Ansys10.0 ». Ce dernier, utilisant la méthode des

éléments finis, a été conçu par le groupe

« ANSYS.inc » à Canonsburg en Pennsylvanie.

? A propos d'ANSYS10.0

ANSYS10.0, la libération la plus récente du

soumissionnaire très spécialisé et comme auparavant

indépendant du logiciel de simulation ANSYS inc avec le siège

dans les Pittsburg/PA, est depuis juillet 2005 sur le marché.

ANSYS se consacre à l'élaboration de solutions

ouvertes et souples qui permettent aux utilisateurs d'analyser directement sur

ordinateur les modèles conçus, ce qui leur procure une

plate-forme commune pour assurer un développement rapide, efficace et

économique des produits, depuis l'étape de la conception

jusqu'à la vérification finale et à la

validation[12].

II.3.3 METHODE DES ELEMENTS FINIS

·

GENERALITES

Depuis ses premières applications en calcul des

structures vers le début des années 70, la méthode des

éléments finis est devenue un moyen incontournable pour la

résolution de problèmes très variés de la

mécanique des solides et des fluides, de transfert thermique,

d'électromagnétisme et de bien d'autres domaines

d'applications.

Dans la méthode des éléments finis les

calculs s'appuient sur un maillage (discrétisation spatiale) associe

à la géométrie du domaine dans lequel on désire

effectuer la simulation. Leur précision dépend de la taille des

éléments (le pas de discrétisation spatiale). Plus ces

derniers sont petits plus les calculs sont précis et plus la simulation

est fiable. En pratique, il n'est pas possible de raffiner uniformément

la taille des éléments autant que nécessaire, pour des

raisons évidentes de temps et de coûts de calculs. Toutefois, il

est possible de raffiner le maillage dans les zones critiques du cylindre de

laminage.

Dans notre étude, les zones les plus sensibles et qui

demandent par conséquent un raffinage sont la zone de contact bande

laminé/cylindre et l'interface (noyau/couche extérieure du

cylindre).

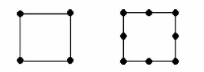

· REALISATION DU MODELE

Le logiciel ANSYS10.0 permet de modéliser les

structures à l'aide de différents types d'éléments

bidimensionnels et tridimensionnels (quadratique à quatre noeuds,

à huit noeuds, triangulaire à trois et à six noeuds)

[12].

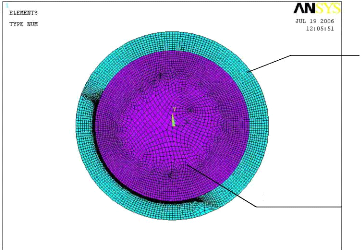

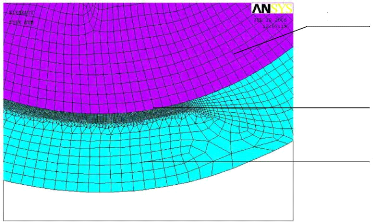

La modélisation porte sur une section transversale d'un

cylindre de travail, où sont montré la couche extérieure,

l'interface et le noyau (voir figures II.4 et II.5).

· CHOIX DU MAILLAGE

Une étape cruciale dans la simulation numérique

de tout problème physique par la méthode des

éléments finis est la génération d'un maillage

associe à la géométrie du domaine considéré.

La construction du maillage est un processus d'autant plus délicat quant

il s'agit de simuler un problème industriel dans lequel les

géométries sont très arbitraires et très souvent

complexes. D'après le principe de la méthode des

éléments finis, la qualité de la solution dépend

fortement de celle du maillage. Par conséquent, dans un problème

donné, le maillage construit par l'une ou l'autre des techniques doit

satisfaire un ensemble de contraintes liées à la qualité

requise de la solution, on parle ainsi d'adaptation de maillage.

Pour notre cas, la construction du maillage a

été réalisée automatiquement par le logiciel de

calcul. A noter que les zones critiques (interface par exemple) ont

été raffinées manuellement (figures II.4 et II.5).

Noyau.

Matériau utilisé.

Figure II.4 Maillage.

Noyau.

Interface.

Matériau utilisé.

Figure II.5 Maillage au niveau de

l'interface.

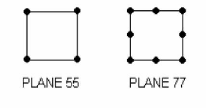

· CHOIX DE L'ELEMENT FINI

Le choix de l'élément fini est primordial

puisqu'il va conditionner tout le calcul numérique réalisé

par la machine. Il en existe différents types, chacun devant être

utilisé dans les conditions prévues à leur effet par le

code de calcul [13].

Dans le cas d'une étude thermique 2D, les

éléments (figure II.6) susceptibles d'être utilisés

sont :

+ PLANE 55

+ PLANE 77

Figure II.6 Éléments de

thermique en 2D.

Pour le calcul des contraintes thermique en 2D, les

éléments (figure II.7) qui peuvent être utilisés

sont :

+ PLANE 42

+ PLANE82

PLANE 42 PLANE 82

Figure II.7 Éléments de structure

en 2D.

L'élément PLANE 55 est un élément

quadrilatère à 4 noeuds et possèdent quatre degrés

de liberté (ddl), soit une température à chaque noeud. Le

code de calcul utilise une interpolation linéaire entre chaque noeud

pour calculer le ddl. Il est approprié pour des géométries

simples (ce qui est notre cas) et il ne nécessite pas un long temps de

calcul.

Le second est aussi un élément

quadrilatère mais à 8 noeuds. Cet élément offre une

meilleure précision des résultats car il effectue une

interpolation quadratique entre deux noeuds de la même ligne.

L'inconvénient à utiliser cet élément est le temps

de calcul qu'il va nécessiter, temps de calcul bien plus élever

que son homologue. Il serait peut-être judicieux de l'utiliser dans le

cas d'une prédiction ou une vérification [13].

Nous avons donc choisis pour mener cette étude 2D :

l'élément PLANE 55, car il permet un bon compromis entre la

précision et le temps de calcul.

II.3.4 CALCUL THERMOMECANIQUE DES CONTRAINTES

Il existe deux types de calcul thermomécanique

découplé, selon l'introduction des données

réalisée. On peut effectuer un calcul thermique complet et

déterminer des cartes de températures dans la structure. Le

calcul mécanique va alors relire à l'instant demandé la

carte de température, affecte à chaque noeud du maillage cette

donnée est récupérée en automatique. C'est le cas

de nôtre étude en 2D. Le logiciel de calcul converti

automatiquement l'élément de calcul thermique PLANE 55 en

élément de calcul de structures PLANE 42.

L'autre possibilité consiste à donner au

programme la température estimée en quelques noeuds et il

interpole (conduction pure, aucun échange par les parois) la

température en tout point. Les non linéarités dues

à des coefficients thermiques dépendant de la température,

et de l'influence des conditions aux limites, ne sont pas prises en compte.

A partir de là, le programme détermine la

température moyenne dans l'élément et modifie en

conséquence le module d'élasticité (si cette variation est

prise en compte). Connaissant la température de l'état

thermiquement non contrait (qui est une donnée), le programme calcule le

saut de température dans l'élément et génère

les charges nodales équivalentes. Le coefficient de dilatation thermique

ne doit pas être oublié dans les données mécaniques,

faute de quoi les charges thermiques sont identiquement nulles.

II.4 PROPRIETES DES MATERIAUX

Actuellement, il existe plusieurs types de cylindres de travail

dans le monde, dont le matériau de fabrication reste un secret pour des

raisons de concurrence.

Nous avons contacté l'entreprise espagnole Fundicion

Nodular spécialisée dans la fabrication des cylindres de

laminage, qui nous a transmet certaines données de base concernant

quatre nuances utilisées dans la fabrication des cylindres. Ces

cylindres sont tous obtenus par un processus de double coulée

(centrifugation verticale) qui permet d'obtenir des cylindres

bi-matériaux dont le noyau est en fonte nodulaire et la couche

superficielle est fabriquée par un des matériaux suivants:

1' Acier rapide ;

1' Acier à haute teneur en Chrome; 1' Fonte riche en

Chrome;

1' Ni-hard ;

II.4.1 PROPRIETES PHYSIQUES

Il s'agit essentiellement du module

d'élasticité à la température ambiante, du

coefficient de dilatation entre 20 et 100 °C, 20 et 400 °C ou 20 et

600 °C selon les conditions d'emploi et de la conductivité

thermique à la température ambiante. Le tableau II.1 illustre ces

propriétés physiques.

Matériaux

|

K [w/mk] entre

|

a [10-6 k-1]

|

E [GPa] entre

|

V

|

|

20 et 500 °C.

|

entre 20 et 600

|

20 et 500 °C.

|

|

|

|

°C.

|

|

|

Fonte nodulaire

|

36

|

13.5

|

170

|

0.275

|

Acier rapide (HSS)

|

20.2

|

12.2

|

226.7

|

0.3

|

|

Acier à haute teneur en Chrome

|

En fonction de

(T) voir le

tableau (II.2).

|

17.5

|

200

|

0.29

|

Fonte riche en

|

17

|

12.6

|

215

|

0.27

|

Chrome

|

|

|

|

|

Ni-hard

|

18

|

13.3

|

160

|

0.27

|

|

Tableau II.1 Propriétés physique

des matériaux de fabrication des cylindres de travail.

Température

|

|

|

|

|

|

en °C.

|

20

|

200

|

400

|

500

|

600

|

K (w/m k)

|

13,8

|

16,3

|

18,4

|

19,2

|

20

|

|

Tableau II.2 Variation de la

conductivité thermique de l'acier riche en Chrome en

fonction de la

température.

II.4.2 PROPRIETES MECANIQUES

Les limites élastiques en traction et en compression

sont fonction de la température. L'entreprise Fundicion Nodular nous

nous a envoyé ces limites élastiques dans la plage de

température de travail des cylindres (entre 30 et 500 °C). Les

valeurs des limites élastiques des matériaux de fabrication des

cylindres de travail sont données sur le tableau III.3.

Matériau de

cylindre.

|

Résistance à la traction. [MPa]

|

Résistance à la compression. [MPa]

|

|

500 °C

|

30 °C

|

500 °C

|

Acier rapide

|

940

|

748

|

3600

|

2546

|

Acier riche en

Chrome

|

900

|

670

|

3500

|

2500

|

Fonte riche en

Chrome

|

800

|

600

|

850

|

600

|

Ni-hard

|

600

|

400

|

700

|

500

|

|

Tableau II.3 Propriétés

mécaniques des matériaux de fabrication des cylindres

de

laminage.

III.1 INTRODUCTION

Les travaux sur la fatigue thermique et le

faïençage des cylindres de travail des trains à bande

laminée à chaud occupent une place importante dans les projets

d'amélioration des performances de laminage car ces endommagements

limitent la durée de vie des outils et minimisent la qualité du

produit laminé. Le mécanisme d'endommagement par fatigue

thermique provient principalement des contraintes d'origine thermique

alternées en compression et en traction à la surface active des

cylindres.

Dans notre travail, nous analysons numériquement par

la méthode des éléments finis le niveau,

l'intensité et la distribution des contraintes thermique dans une coupe

transversale d'un cylindre de laminage à chaud.

NOYAU

d=320mm

D=400mm

90

ENVELOPPE

180

Pour résoudre ce problème nous avons

procédé deux étapes. Dans un premier temps, le

problème thermique a été résolu en 2D (x, y)

à fin de déterminer des cartes de températures dans la

structure. Puis le calcul des contraintes thermiques est pris en compte dans

une seconde étape. La figure III.1 représente la

géométrie et les dimensions du domaine a étudie.

III.2 MODELESATION THERMIQUE PAR LA METHODE DES

ELEMENTS FINIS

Notre objectif est le calcul numérique du champ de

température T(x, y). Pour ce faire, nous appliquons la méthode

des éléments finis.

La méthode des éléments finis est une

résolution approchée de la reformulation intégrale exacte

de l'équation d'origine, c'est pourquoi elle est

considérée comme faisant des méthodes d'approximation de

solution. Cette méthode consiste à décrire le champ de

température par des fonctions d'interpolation sur chaque

élément.

III.2.1 DISTRIBUTION DE LA TEMPERATURE DANS LES

CYLINDRES DE TRAVAIL

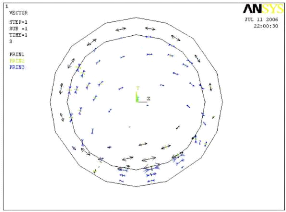

Les figures III.2, III.3, III.4 et III.5 représentent

les cartes de températures dans une coupe transversale d'un cylindre de

travail dont la couche supérieure est réalisée

respectivement par la fonte riche en Chrome, le Ni hard, l'acier rapide et

l'acier riche en Chrome.

Figure III.2 Distribution de la

température dans un cylindre de travail fonte nodulaire/

fonte riche

en chrome.

Figure III.3 Distribution de la

température dans un cylindre de travail fonte nodulaire/Ni

hard.

Figure III.4 Distribution de la

température dans un cylindre de travail fonte

nodulaire/acier

rapide.

Figure III.5 Distribution de la

température dans un cylindre de travail fonte

nodulaire/acier haute

teneur en Chrome.

On remarque que la température atteint une valeur

maximale au niveau du contact entre le cylindre et la bande chaude (pour un

angle 0 =0, voir figure III.1). Pour les quatre nuances

utilisées, cette température est de 500 °C. Au niveau de

contact entre le fluide de refroidissement et le cylindre de travail, la

température présente une valeur minimale proche de 30 °C, et

cela pour les quatre matériaux utilisés( pour 0 =40 ).

Le transfert thermique par conduction provoque un gradient thermique important

sur la partie superficielle (présence des deux valeurs extrêmes de

température). La température du noyau reste presque constante

estimée aux alentours de 120°C.

III.2.2 EVALUATION DE LA TEMPERATURE SUR LA PARTIE

SUPERFICIELLE DU CYLINDRE DE TRAVAIL

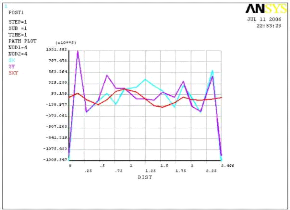

Les figure III.6, III.7, III.8 et III.9 représentent

le chargement thermique de la partie superficielle du cylindre. La

température est estimée en fonction du périmètre

extérieur (DIST).

Figure III.6 Variation de la

température sur la partie superficielle d'un cylindre de

travail :

fonte nodulaire/fonte haute teneur en Chrome.

Figure III.7 Variation de la

température sur la partie superficielle (de travail) d'un

cylindre de

travail: fonte nodulaire/Ni-hard.

Figure III.8 Variation de la

température sur la partie superficielle d'un cylindre de

travail:

fonte nodulaire/acier rapide.

Figure III.9 Variation de la

température sur la partie superficielle d'un cylindre de

travail:

fonte nodulaire/acier haute teneur en Chrome.

On remarque qu'il y a une analogie entre les quatre courbes.

La température maximale au niveau du contact entre la bande chaude et le

cylindre de travail est de 500 °C. Au moment du refroidissement du

cylindre, et pour les matériaux du cylindre utilisés tels que la

fonte haute teneur en Chrome, le Ni-hard et l'acier riche en chrome, la

température décroît pour atteindre une valeur minimale de

30 °C et elle se stabilise aux alentours de 50 °C. Pour l'acier

rapide, la température se stabilise aux alentours de 40 °C. Au

niveau du contact entre le cylindre de travail et le cylindre d'appui, la

température est de 100°C. Cette augmentation est due à la

chaleur générée par le frottement entre les deux

cylindres. La température décroît de nouveau et elle se

stabilise pour atteindre des valeurs comprises entre 35 °C et 48 °C

selon le type de matériau utilisé. Cette stabilité de

température est due essentiellement au fluide de lubrification qui

maintien la température presque constante (30°<0 <

150° et 200° <0 < 320° ).Un accroissement de la

température est observé au voisinage de la zone de contact entre

le cylindre de travail et la bande chaude (c'est-à-dire pour des valeurs

de 0 comprises entre 320° et 360°) pour atteindre de nouveau

les 500 °C.

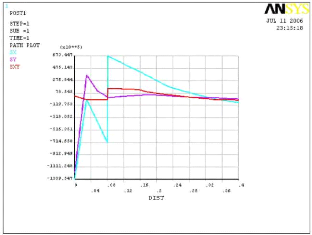

III.2.3 GRADIENT THERMIQUE SUIVANT LE RAYON DU CYLINDRE

DE TRAVAIL

La température varie également suivant le

rayon, cette variation est moins importante par rapport au gradient thermique

appliqué sur la partie superficielle. Les figures III.10, III.11, III.12

et III.13 représentent la variation de température suivant le

rayon du cylindre. Cette fois-ci, DIST représente la distance suivant

l'axe y (perpendiculaire à la bande chaude).

Interface.

Figure III.10 Gradient thermique suivant le

rayon d'un cylindre de travail : fonte

nodulaire/fonte haute teneure en

Chrome.

Interface.

Figure III.11 Gradient thermique suivant le

rayon d'un cylindre de travail : fonte

nodulaire/Ni-hard.

Interface.

Figure III.12 Gradient thermique suivant le

rayon dans un cylindre de travail: fonte

nodulaire/acier rapide.

Interface.

Figure III.13 Gradient thermique suivant le

rayon d'un cylindre de travail : fonte

nodulaire/acier riche en Chrome.

La température extérieure au niveau du contact

cylindre /bande chaude (pour y=-0.4m) est de 500 °C pour les quatre

cylindres. Cette température décroît linéairement

jusqu'au voisinage de l'interface ou sa valeur sera proche de 300 °C pour

la fonte haute teneur en Chrome, la Ni-hard et l'acier rapide. Ces trois

matériaux ont des valeurs de conductivité thermique très

proches. Par contre, l'acier haute teneur en Chrome présente une chute

de température jusqu à une valeur de 250 °C.

L'interface présente une importante résistance

thermique due non seulement à la différence entre la

conductivité thermique de l'enveloppe et celle du noyau mai aussi aux

conditions d'élaboration de ce type de cylindres appelés

cylindres composés. Cette résistance thermique provoque une chute

brusque de température où elle passe pour les trois premiers

matériaux d'une valeur de 300 °C pour un point de l'interface

appartenant à l'enveloppe, à une température de 150

°C pour un point de l'interface appartenant au noyau. L'acier haute teneur

en Chrome présente une chute de température d'une valeur de

250°C vers une valeur de 200 °C.

La température se stabilise au niveau du noyau autour

de 130 °C pour les trois premiers matériaux (fonte haute teneur en

Chrome, Ni-hard et l'acier rapide) et autour de 170 °C pour l'acier riche

en Chrome.

III.3 MODELESATION THERMOMECANIQUE PAR LA METHODE DES

ELEMENTS FINIS

L'objectif de notre étude est la détermination par

l'analyse numérique du champ de contraintes thermiques, en utilisant la

méthode des éléments finis.

Le calcul des contraintes thermiques, défini comme

étant problème structural, est basée sur les

résultats du champ de température déterminé

ultérieurement dans le problème thermique.

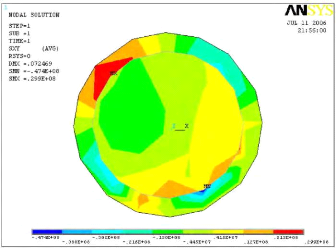

III.3.1 CYLINDRE DE TRAVAIL: FONTE NODULAIRE/FONTE RICHE

EN CHROME

Les résultats ainsi obtenus sont

représentés sur la figure III.14. Cette figure montre la

répartition et le niveau des contraintes thermiques dans une coupe

transversale d'un cylindre de travail en fonte nodulaire/fonte riche en

Chrome.

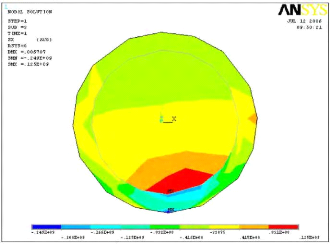

La figure III.14.a montre la répartition des

contraintes thermiques suivant l'axe x (cr xx). Nous remarquons que la

partie superficielle du cylindre est sollicitée par des contraintes de

traction et de compression. Le terme MIN au niveau du contact entre le cylindre

et la bande chaude (pour 0 =0) représente la valeur maximal du

contrainte de compression (-139 MPa). Le terme MAX se trouve également

sur cette partie superficielle du cylindre, proche de la zone de contact

bande/cylindre, représente la contrainte maximale en traction (86

MPa).

La figure III.14.b représente la distribution des

contraintes thermiques suivant l'axe y (cr yy). On remarque

également que les contraintes thermiques ont des valeurs extrêmes

sur la partie superficielle du cylindre, plus précisément, au

niveau de la zone de contact bande/cylindre.

La figure III.14.c montre le niveau des contraintes

thermiques de cisaillement suivant le plan xy (r xy), les

contraintes les plus importantes sont localisées au niveau du bord de

l'interface.

La figure III.14.d donne un aperçu global de

l'état des contraintes de traction et de compression dans le

cylindre.

On remarque qu'il existe deux zones critiques dans le cylindre

:

- La couche superficielle du cylindre en contact avec la bande

laminée, dont les contraintes thermiques présentent des valeurs

importantes.

- L'interface qui présentes des contraintes thermiques

relativement faibles par rapport à la couche superficielle.

a) Evaluation des contraintes thermiques

normaleso xx

b) Evaluation des contraintes thermiques

normales o yy

c) Evaluation des contraintes thermiques de

cisaillement? xy

d) Etat des contraintes

thermiques

Figure III.14 Contour des contraintes

thermiques.

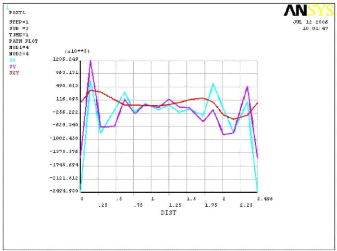

Pour mieux illustrer la répartition des contraintes

représentées sur la figure III.14, nous

avons étudie la distribution des contraintes thermiques

o xx, yy et ? xy en fonction du périmètre du

cylindre.

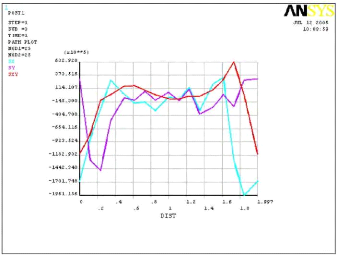

La figure III.15 représente la distribution des

contraintes thermiques o xx, yy et ? xy sur la partie

superficielle du cylindre de travail.

La figure III.16 représente la distribution des

contraintes thermiques o xx, yy et ? xy au voisinage de

l'interface appartenant à l'enveloppe.

Figure III.15 Distribution des contraintes

thermiques sur la partie superficielle.

Figure III.16 Distribution des contraintes

thermiques au voisinage de l'interface.

Dans les deux graphes, SX, SY et SXY représentent

respectivement les contraintes normales o

· xx,

o

· yy et les contraintes de cisaillement ?

xy.

A partire de la figure III.15, les contraintes de cisaillement

xy sont relativement faibles

comparativement aux contraintes normales o

·

xx et o

· yy , et se stabilisent

autour de 2.5MPa. L'évolution des contraintes normales 0

xx et 0 yy sur la surface extérieure

du cylindre est quasi-identique. Elle s'effectue en trois temps. Initialement,

les contraintes normales croient de façon linéaire dans la zone

de contact où 0 varie d'un ange de 0° à 36°.

Au cours de cette période, et au moment du contact, les contraintes

0 xx et 0 yy sont des contraintes de

compression et se transforment en contraintes de traction. Les contraintes

normales en compression à 0 =0 présentent un maximum (

o xx = -138.86 MPa et 0 yy = -115.12 MPa ) . Leurs valeurs

maximales en traction sont observés à 0 =36°( o

xx = 96.5 MPa et 0 yy = 80 MPa). Au-delà de cette zone,

nous remarquons une stabilité des valeurs de ces contraintes

jusqu'à 0 =324°( zone de refroidissement), à partir

de laquelle; les contraintes diminuent pour atteindre de nouveau les valeurs

précédemment trouvés, c'est-à-dire o xx =

-138.86 MPa et 0 yy = -115.12 MPa .

A partir des valeurs de contraintes trouvés ci-dessus,

nous concluons que les contraintes normales o

· xx

présentent un grand risque de dégradation par fatigue thermique

de la surface extérieure du cylindre. Cette fatigue favorise

l'apparition de microfissures sur la surface du cylindre ce qui affectera

l'état de surface des produits laminés.

La figure III.16 montre l'évolution des contraintes au

niveau de l'interface

(enveloppe/noyau) en fonction du

périmètre de l'interface. Les contraintes normales

o

· xx

sont beaucoup plus importantes que les contraintes

o

· yy et les contraintes de cisaillement

? xy. L'évolution des ces contraintes

s'effectue aussi en trois temps. A O=0, les

contraintes

o

· xx atteignent une valeur maximal en compression

de-80.51 MPa, pour

atteindre la valeur en traction de 58.39 MPa pour

0=40° . La deuxième période de temps,

où U varie entre 40° et 280°, les

contraintes o xx varient cycliquement entre -25 MPa et

38

MPa. Dans la troisième période de temps, les contraintes

o xx diminuent linéairement à

partir d'une valeur de 15 MPa (0=278°) pour

atteindre de nouveau la valeur de -80MPa.

A partir des résultats trouvés ci-dessus, nous

pouvons conclure que les contraintes thermiques au niveau de la partie

superficielle du cylindre sont plus élevées que celles de

l'interface. Cette différence est due au chargement thermique

appliqué représenté par la figure III.6.

Dans la figure III.17, nous avons aussi déterminé

la variation de ces contraintes thermiques tous le long du rayon du cylindre,

perpendiculairement au laminage.

On constate que les contraintes thermiques au niveau de la

surface de travail sont plus importantes que celles proche de l'interface. La

partie intérieure du cylindre (noyau) présente des contraintes

plus au moins faible. Ceci est du à la stabilité de la

température dans cette zone.

Interface.

Figure III.17 Evolution des contraintes

thermiques en fonction du rayon du cylindre de

travail.

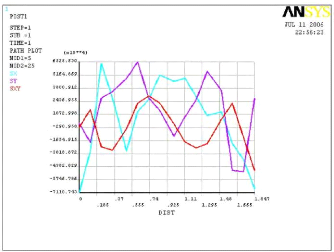

III.3.2 CYLINDRE DE TRAVAIL : FONTE NODULAIRE/NI-HARD

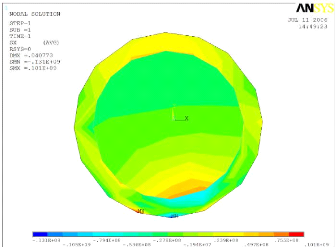

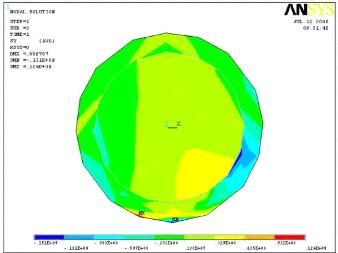

Les répartitions et les niveaux des contraintes normales

et de cisaillement dans une coupe transversale d'un cylindre de travail sont

indiquées sur la figure III.18-a, b, c et d.

b) Evaluation des contraintes thermiques normaleso

yy

d) Evaluation des contraintes thermiques de cisaillement?

xy

a) Evaluation des contraintes thermiques

normaleso xx

d) État des contraintes thermiques

(traction/compression).

Figure III.18 Contour des

contraintes thermiques.

Les contraintes normales o xx

présentent une valeur maximale au niveau de l'interface et une valeur

minimale au niveau de la surface de travail (figure III.18.a) ; alors que les

contraintes normales suivant l'axe (y) o yy

présentent des valeurs extrêmes (max/min) sur la partie active du

cylindre de travail (figure III.18.b).

Les contraintes de cisaillement r xy ont des

valeurs critiques au niveau de l'interface (voir la figure III.18.c).

Pour une meilleure comparaison, nous ne tracerons que

l'évolution des contraintes thermiques en fonction du

périmètre du cylindre à l'interface et à la surface

extérieure, où ces contraintes sont maximales.

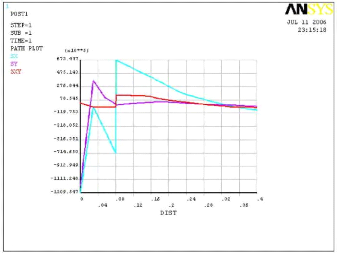

La figure III.19 montre la variation des contraintes thermiques

sur la surface extérieure.

La figure III.20 illustre la variation des contraintes thermiques

au voisinage de l'interface en fonction du périmètre.

Figure III.19 Distribution des contraintes

thermiques en fonction du périmètre du

cylindre.

Figure III.20 Distribution des contraintes

thermiques en fonction du périmètre de

l'interface.

A partir de la figure III.19, Les valeurs des contraintes de

cisaillement T xy sont faibles comparativement aux contraintes

normales.

Les contraintes de compression maximales sont atteintes au

moment du contact cylindre/bande pour 0 =0°( a

xx= -116.06MPa et o

· yy =-90MPa),

alors que les valeurs des contraintes de traction maximales(cr

xx= 65MPa et o

· yy =-71.013MPa)

sont atteintes quand 0 =25°. Au cours de la seconde

période, c'est-à-dire pour 25°< 0 < 340°

les contraintes normales varient entre -30MPa et 33.5 MPa. Au-delà de

340°, les contraintes diminuent pour atteindre de nouveau les valeurs

a xx= -116.06MPa et o

· yy =-90MPa.

A l'interface, les contraintes normales suivant l'axe (x)

atteignent un minimum à 0 =0°( a xx= -72.81MPa)

et un maximum à 0 =144°( a

xx=67.1MPa).

Pour mieux comprendre l'évolution des contraintes au

niveau d'un cylindre de travail en Ni-hard, nous avons tracé la

variation des contraintes thermiques normales o xx, yy et de

cisaillement T xy en fonction du rayon (direction perpendiculaire au

laminage) (figure III.21).

Interface

Figure III.21 Variation des contraintes

thermiques en fonction du rayon d'un cylindre de

travail en Ni-hard.

On remarque que les contraintes les plus importantes sont les

contraintes normales. Le maximum des contraintes thermiques normales de

traction est atteint au niveau de l'interface (67 MPa); alors que le maximum

des contraintes thermiques normales de compression est obtenu cette fois ci au

niveau de la surface active du cylindre (-116.061 MPa). Les contraintes

thermiques au niveau du noyau sont presque nulles.

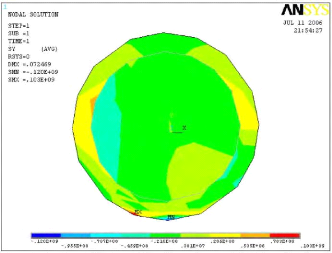

III.3.3 CYLINDRE DE TRAVAIL : FONTE NODULAIRE/ACIER

RAPIDE

Afin d'améliorer les performances des laminoirs, une

des solutions préconisées est l'utilisation de cylindres en acier

rapide (HSS). Se sont des cylindres de travail en bimatériaux, le noyau

est réalisé par la fonte nodulaire et la partie active en acier

rapide. Ce type de cylindres offre un meilleur module de Young et une meilleure

résistance à l'usure et des rendements hors incidents plus

importants que les cylindres classiques en fonte à haute teneur en

chrome.

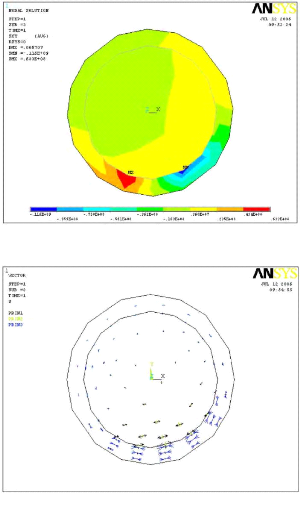

La distribution des contraintes thermiques normales et de

cisaillement sur une coupe transversale d'un cylindre de travail dont la partie

active est en acier rapide, est montrée dans les figures III.22 (a,b,c

et d).

a) Evaluation des contraintes thermiques

normales o xx.

.b) Evaluation des contraintes thermiques

normales a yy.

c) Evaluation des contraintes thermiques de

cisaillementT xy.

d) État des contraintes thermiques

(traction/compression). Figure III 22 Contour des contraintes

thermiques.

Pour les cylindres en acier rapide, les valeurs maximales des

contraintes thermiques normales sont situées sur la superficie du

cylindre alors que les contraintes thermiques de cisaillement sont maximales au

niveau de l'interface.

Les figures III.23 et III.24 analysent les contraintes thermiques

au niveau des zones critiques citées précédemment est.

Figure III.23 Variation des contraintes

thermiques normales et de cisaillement sur la partie

superficielle en

fonction du périmètre.

Interface.

La figure III.23 montre que les contraintes de cisaillement

sont relativement faible para rapport aux contraintes normales, et varient

entre -13 MPa +15 MPa. On constate par ailleurs, que les variations des

contraintes a xx et a yy en fonction du

périmètre du cylindre sont presque identiques.

Les contraintes thermiques maximales de compression o xx

= -130MPa et 0 yy = -125MPa, sont obtenues au niveau du contact

cylindre/bande.

Les valeurs maximales des contraintes thermiques normales sont

celles par rapport à l'axe (x), obtenues respectivement au point de

contact cylindre /bande à 0 = 0° et à 0 = 20° (figure

III.24).

Figure III.24 Variation des contraintes

thermiques normales et de cisaillement au niveau

de voisinage proche de

l'interface en fonction du périmètre.

Nous représentons aussi dans la figure III 25, la

variation des contraintes thermiques en fonction du rayon du cylindre.

Figure III.25 Variation des contraintes

thermiques en fonction du rayon du cylindre.

Dans le cas des cylindre en acier rapide, les contraintes

thermiques normales présentent un maximum au niveau de la superficie

extérieure (-130.9 MPa). Par contre les contraintes de traction sont

maximales au niveau de l'interface(67.34 MPa). Lorsqu'on s'éloigne de

l'interface vers le noyau, ces contraintes deviennent de plus en plus faibles

pour atteindre des valeurs proches de 11MPa. Les valeurs des contraintes de

cisaillement sont négligeables comparativement aux contraintes

thermiques normales.